JP5292714B2 - カーボンナノチューブを含有してなる液および透明導電性フィルムのその製造方法 - Google Patents

カーボンナノチューブを含有してなる液および透明導電性フィルムのその製造方法 Download PDFInfo

- Publication number

- JP5292714B2 JP5292714B2 JP2007086094A JP2007086094A JP5292714B2 JP 5292714 B2 JP5292714 B2 JP 5292714B2 JP 2007086094 A JP2007086094 A JP 2007086094A JP 2007086094 A JP2007086094 A JP 2007086094A JP 5292714 B2 JP5292714 B2 JP 5292714B2

- Authority

- JP

- Japan

- Prior art keywords

- carbon nanotubes

- liquid

- light transmittance

- transparent conductive

- conductive film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

<1>550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.85

<1>表面抵抗が105Ω/sq.以上106Ω/sq.未満

<2>550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.88

<1>表面抵抗が106Ω/sq.以上107Ω/sq.未満

<2>550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.91

<1>表面抵抗が107Ω/sq.以上108Ω/sq.未満

<2>550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.93

<1>表面抵抗が108Ω/sq.以上1013Ω/sq.未満

<2>550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.95

<1>カーボンナノチューブ含有量が、液中0.01重量%以上である。

<2>1日放置した際の沈降するカーボンナノチューブ量が液全体に含まれるカーボンナノチューブの5重量%以下である。

<3>カーボンナノチューブ100本中、内径3nm以上のカーボンナノチューブを50本以上含有する。

<4>前記内径3nm以上のカーボンナノチューブ100本中に50本以上の割合で、層数が単層から5層であるカーボンナノチューブが含まれる。

<5>カーボンナノチューブの比表面積が400m 2 /g以上である。

0.3<分散剤の重量/カーボンナノチューブの重量<10

(1)表面抵抗が105Ω/sq.未満

(2)550nmの波長の光透過率が以下の条件を満たす。

透明導電フィルムの光透過率/透明基材の光透過率>0.85

または、

(1)表面抵抗が105Ω/sq.以上106Ω/sq.未満

(2)550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.88

または、

(1)表面抵抗が106Ω/sq.以上107Ω/sq.未満

(2)550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.91

または、

(1)表面抵抗が107Ω/sq.以上108Ω/sq.未満

(2)550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.93

または、

(1)表面抵抗が108Ω/sq.以上1013Ω/sq.未満

(2)550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.95

(1)550nmの波長の光透過率が以下の条件を満たす。

透明導電フィルムの光透過率/透明基材の光透過率>0.85

透明基材として好ましい光透過率は80%以上であり、より好ましくは90%以上、さらに好ましくは95%以上である。

・カーボンナノチューブ含有量が、液中0.01重量%以上である。

・1日放置した際の沈降するカーボンナノチューブ量が液全体に含まれるカーボンナノチューブの5重量%以下である。

・カーボンナノチューブ100本中、内径3nm以上のカーボンナノチューブを50本以上含有する。

・カーボンナノチューブの比表面積が400m2/g以上である。

(1)カーボンナノチューブ含有量が、液中0.01重量%以上、好ましくは0.1重量%である。

(2)1日放置した際に沈降するカーボンナノチューブ量が液全体に含まれるカーボンナノチューブの5重量%以下である。

(3)カーボンナノチューブ100本中、内径3nm以上のカーボンナノチューブを50本以上含有する。

(4)カーボンナノチューブの比表面積が400m2/g以上である。

カーボンナノチューブが、基材上に十分に塗布することができ、しかも透明性と導電性を両立させることができるのは、前述の通り、カーボンナノチューブの内径が3nm以上で層数が少ないものを多く含むことが重要である。内径は、前述のように高分解能透過型電子顕微鏡で見ることができる。液からカーボンナノチューブをすくい取って、サンプリングし乾燥させて顕微鏡観察に供する。場合によっては、200−400℃で焼成しても良い。層数が少ないことは、カーボンナノチューブの比表面積を測定することによって証明できる。

分散媒としては溶媒を用いることができ、この溶媒としては使用目的に応じ任意の溶媒を用いることができる。

また、フィルター濾過に用いるフィルターは、0.05μmから0.2μmの間で適宜選択することができる。それにより、未分散のカーボンナノチューブや、カーボンナノチューブ合成時に混入する可能性のある不純物等のうち比較的サイズの大きいものを除去することができる。

(カーボンナノチューブ組成物の合成)

酢酸第1鉄(アルドリッチ社製)0.01gと酢酸コバルト4水和物(ナカライテスク社製)0.21gとをエタノール(ナカライテスク社製)40mLに加え、超音波洗浄機で10分間懸濁した。この懸濁液に結晶性チタノシリケート粉末(エヌイーケムキャット社製“ チタノシリケート”)(TS−1)2.0gを加え、超音波洗浄機で10分間処理し、60℃の恒温下でメタノールを除去することにより、TS−1の結晶表面に上記酢酸金属塩を担持した固体触媒を得た。

(カーボンナノチューブ液調製)

50mLの容器に<参考例1>で得たカーボンナノチューブ組成物60mg、ポリオキシエチレンフェニルエーテル(アイ・シー・エヌ社製)60mgを量りとり、蒸留水30mLを加えて、超音波ホモジナイザー出力240W、30分間で氷冷下分散処理しカーボンナノチューブ組成物液を調製した。調製した液には凝集体は目視では確認できず、カーボンナノチューブはよく分散していた。光学顕微鏡400倍で観察すると分散しきれていない1μm以下の粒子が確認できた。得た液を高速遠心機を使用し20000G、15分遠心し、上清を50mlのサンプル管に入れ保管した。そのうち、5mlをサンプリングし秤量した後、液を乾燥させ、400℃で1時間焼成させた。焼成後の重さを量った後、焼成前の重さで除した結果より算出した液のカーボンナノチューブ濃度は、0.18重量%であった。また、液を一日室温で放置し、デカンテーションで上澄みを除き、底にたまったカーボンナノチューブを乾燥後、400℃で1時間焼成し重さを測定した結果、沈降したカーボンナノチューブ量は液全体に含有されるカーボンナノチューブの検出限界(1%以下)であった。この液は、光学顕微鏡400倍において全く凝集体は観察されず、非常に粒径は小さく、1ヶ月後においてもその導電性は変化せず、安定性の面から非常に優れていた。さらに、本液を乾燥させて高分解能透過型電子顕微鏡を用いて観察を行ったところ、200万倍で観察し、100nm四方の視野の中で視野面積の10%以上がカーボンナノチューブであり、10本以上のカーボンナノチューブが含有されるところの写真(A4サイズ)を10カ所とりスケールを使って任意に抽出した100本のカーボンナノチューブ中の内径を測定した。内径を測る位置はカーボンナノチューブが湾曲していない直線性のある位置を選んで測定した。その結果、100本中、95本のカーボンナノチューブの内径が3nm〜6nmであった。さらに、内径が3nm以上のカーボンナノチューブ100本中単層から5層のカーボンナノチューブは94本であり、そのうち、2層カーボンナノチューブの本数を測定したところ82本が2層カーボンナノチューブであり、3層から5層カーボンナノチューブが12本含まれていた。また、この液を濾過し分散剤を洗浄除去した後乾燥させ、真空中で400℃で1時間前処理を行い窒素吸着によるBET比表面積測定法により測定した結果、571m2/gであった。

(カーボンナノチューブを含む透明導電性フィルム)

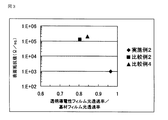

実施例1で得た液をポリエチレンテレフタレート(PET)フィルム(東レ(株)社製(ルミラー U36)、光透過率91.3%)上にバーコーター(No.8 Wet膜厚12μm)を用いて塗布し、80℃乾燥機内で乾燥させカーボンナノチューブを固定化した。得られた塗布フィルムの表面抵抗値は3×103Ω/sq.、光透過率87%(透明導電性フィルム87%/PETフィルム91.3%=0.95)、ヘイズ0.97%であり、高い導電性および、透明性を示した。表面抵抗値はJISK7149準処の4端子4探針法を用いロレスタEP MCP−T360((株)ダイアインスツルメンツ社製)を用いて行った。高抵抗測定の際は、ハイレスターUP MCP−HT450(ダイアインスツルメンツ製、10V、10秒)を用いて測定した。光透過率は分光光度計(日立製作所U−2001)の550nmでの光透過率を測定した。ヘイズは、JISK7361−1準拠のスガ試験機(株)製、全自動直読ヘイズコンピューターメーター HGM−2DP型を用いて測定した。以降、表面抵抗値、光透過率、ヘイズは同様に測定した。

50mLの容器に単層カーボンナノチューブ(ナノテクポート製、純度50〜80%)、60mg、ポリオキシエチレンフェニルエーテル(アイ・シー・エヌ社製)60mgを量りとり、蒸留水30mLを加えて、超音波ホモジナイザー出力240W、30分間で処理した。調製した液は底部に凝集体が確認でき分散性が悪かった。得た液を高速遠心機を使用し20000G、15分遠心し、上清を50mlのサンプル管に入れ保管した。そのうち、5mlをサンプリングし秤量した後、液を乾燥させ、400℃で1時間焼成させた。焼成後の重さを量った後、焼成前の重さで除し算出した液のカーボンナノチューブ濃度は、0.05重量%であった。また、液を一日室温で放置し、デカンテーションで上澄みを除き、底にたまったカーボンナノチューブを乾燥後、400℃で1時間焼成し重さを測定した結果、沈降したカーボンナノチューブ量は液全体に含有されるカーボンナノチューブの10重量%であった。さらに、本液を乾燥させて高分解能透過型電子顕微鏡を用いて観察を行ったところ、200万倍で観察し、100nm四方の視野の中で視野面積の10%以上がカーボンナノチューブであり、10本以上のカーボンナノチューブが含有されるところの写真(A4サイズ)を10カ所とりスケールを使って任意に抽出した100本のカーボンナノチューブ中の内径を測定した。内径を測る位置はカーボンナノチューブが湾曲していない直線性のよい位置を選んで測定した。その結果、内径が3nm〜6nmのカーボンナノチューブの本数は28本であり、72本が、内径が2nm以下の単層カーボンナノチューブであった。また、この液を濾過し分散剤を洗浄除去した後乾燥させ、真空中で400℃で1時間前処理を行い、窒素吸着によるBET比表面積測定法により測定した結果、548m2/gであった。

(カーボンナノチューブを含む透明導電性フィルム)

比較例1で得た液を実施例2で用いたのと同じポリエチレンテレフタレート(PET)フィルム(東レ(株)社製(ルミラー U36)、光透過率91.3%)上にバーコーター(No.8 Wet膜厚12μm)を用いて塗布し、80℃乾燥機内で乾燥させカーボンナノチューブを固定化した。得られた塗布フィルムの表面抵抗値は2×106Ω/sq.、光透過率73%(透明導電性フィルム73%/PETフィルム91.3%=0.80)であった。得られた塗布フィルムをアセトニトリル溶液に浸漬させ、10秒後に引き上げ乾燥させることでさらに界面活性剤を除去した。得られた塗布フィルムの表面抵抗値は1.3×105Ω/sq.、光透過率74%(透明導電性フィルム74%/PETフィルム91.3%=0.81)であった。フィルム表面を走査型電子顕微鏡を用いて観察を行ったところカーボンナノチューブはフィルム表面に露出しているも凝集しており、被覆されている面積を実施例2と同様に測定した結果、フィルム面積の45%をカーボンナノチューブが被覆していた。

50mLの容器に多層カーボンナノチューブ(カーボンナノチューブコーポレート社製)60mg、ポリオキシエチレンフェニルエーテル(アイ・シー・エヌ社製)60mgを量りとり、蒸留水30mLを加えて、超音波ホモジナイザー出力240W、30分間で処理した。得られた液を高速遠心機を使用し20000G、15分遠心した。得られた上清を50mlのサンプル管に入れ保管した。そのうち、5mlをサンプリングし秤量した後、液を乾燥させ、400℃で1時間焼成させた。焼成後の重さを量った後、焼成前の重さで除し算出した液のカーボンナノチューブ濃度は、0.15重量%であった。また、液を一日室温で放置し、デカンテーションで上澄みを除き、底にたまったカーボンナノチューブを乾燥後、400℃で1時間焼成し重さを測定した結果、沈降したカーボンナノチューブ量は液全体に含有されるカーボンナノチューブの3重量%であった。さらに、本液を乾燥させて高分解能透過型電子顕微鏡を用いて観察を行ったところ、200万倍で観察し、100nm四方の視野の中で視野面積の10%以上がカーボンナノチューブであり、10本以上のカーボンナノチューブが含有されるところの写真(A4サイズ)を10カ所とりスケールを使って任意に抽出した100本のカーボンナノチューブ中の内径を測定した。内径を測る位置はカーボンナノチューブが湾曲していない直線性がよい位置を選んで測定した。その結果、内径が3nm〜6nmのカーボンナノチューブの本数は62本であり、31本が内径6nmを越えるカーボンナノチューブであった。内径が3nm以上のカーボンナノチューブ100本中の層数を測定した結果、単層から5層のカーボンナノチューブは28本であり、6層以上のカーボンナノチューブが72本であった。また、層数は大きいものは10層以上であった。また、この液を濾過し分散剤を洗浄除去した後乾燥させ、真空中で400℃で1時間前処理を行い、窒素吸着によるBET比表面積測定法により測定した結果、166m2/gであった。

比較例3で得た液を実施例2で用いたのと同じポリエチレンテレフタレート(PET)フィルム(東レ(株)社製(ルミラー U36)、光透過率91.3%)上にバーコーター(No.8 Wet膜厚12μm)を用いて塗布し、80℃乾燥機内で乾燥させカーボンナノチューブを固定化した。得られた塗布フィルムの表面抵抗値は2×106Ω/sq.、光透過率76%(透明導電性フィルム77%/PETフィルム91.3%=0.83)であった。得られた塗布フィルムをアセトニトリル溶液に浸漬させ、10秒後に引き上げ乾燥させることでさらに界面活性剤を除去した。得られた塗布フィルムの表面抵抗値は2×105Ω/sq.、光透過率77%(透明導電性フィルム77%/PETフィルム91.3%=0.84)であった。フィルム表面を走査型電子顕微鏡を用いて観察を行ったところカーボンナノチューブはフィルム表面に露出しており、被覆されている面積を実施例2と同様に測定した結果、フィルム面積の70%をカーボンナノチューブが被覆していた。

実施例2で作成したフィルムをガラス上に固定し、電気炉に入れ大気雰囲気で400℃(昇温時間40分)に加熱した。400℃で60分保持した後、その後室温まで冷却した。ガラス上にはポリエステルマトリックスは分解され、カーボンナノチューブ薄膜層のみ転写されていた。このガラスの表面抵抗値を測定すると、転写する前の表面抵抗値とほとんど変化がなかった。したがって、本発明のフィルムを基材から剥離したり、基材を分解させ別の基材に転写することによって、導電性部材を作製することが可能である。

実施例1で調製したカーボンナノチューブを含む液を0.2%ポリオキシエチレンフェニルエーテル(アイ・シー・エヌ社製)水溶液を用いて3倍希釈し、塗液を調製した。得られた塗液を実施例2で用いたのと同じPETフィルム(東レ(株)社製(ルミラー U36)、光透過率91.3%)上にバーコーター(No.8 Wet膜厚12μm)を用いて塗布し、80℃乾燥機内で乾燥させカーボンナノチューブを固定化し透明フィルムを作成した。得られた塗布フィルムの表面抵抗値は1×107Ω/sq.、光透過率90%(透明導電性フィルム90%/PETフィルム91.3%=0.99)であった。本発明の調製液により得られるフィルムは非常に透明であり、さらに希釈率を調節することで容易に表面抵抗値を1×106〜1×108Ω/sq.に制御しやすく、帯電防止や制電防止性を付与したい部材、例えばディスプレイ用フィルムやクリーンルームなどの床壁、さらには防塵用繊維などのコーティング液として利用できることがわかった。

(カーボンナノチューブ液調製)

300mLの容器に<参考例1>で得たカーボンナノチューブ組成物200mg、ポリビニルピロリドン(東京化成社製)400mgを量りとり、イソプロピルアルコール200mLを加えて、超音波ホモジナイザー出力240W、90分間で氷冷下分散処理しカーボンナノチューブ組成物液を調製した。得た液を高速遠心機を使用し20000G、15分遠心し、上清を300mlのサンプル管に入れ保管した。そのうち、5mlをサンプリングし秤量した後、液を乾燥させ、400℃で1時間焼成させた。焼成後の重さを量った後、焼成前の重さで除した結果より算出した液のカーボンナノチューブ濃度は、0.71重量%であった。また、液を一日室温で放置し、デカンテーションで上澄みを除き、底にたまったカーボンナノチューブを乾燥後、400℃で1時間焼成し重さを測定した結果、沈降したカーボンナノチューブ量は液全体に含有されるカーボンナノチューブの検出限界(1%以下)であった。さらに、本液を乾燥させて高分解能透過型電子顕微鏡を用いて観察を行ったところ、100本中、93本のカーボンナノチューブの内径が3nm〜6nmであった。さらに、内径が3nm以上のカーボンナノチューブ100本中単層から5層のカーボンナノチューブは96本であり、そのうち、2層カーボンナノチューブの本数を測定したところ82本が2層カーボンナノチューブであり、3層から5層カーボンナノチューブが13本含まれていた。また、この液を濾過し分散剤を洗浄除去した後乾燥させ、真空中で400℃で1時間前処理を行い、窒素吸着によるBET比表面積測定法により測定した結果、578m2/gであった。

(カーボンナノチューブを含む透明導電性フィルム)

実施例5で得た液をイソプロピルアルコールを用いて15倍希釈しポリエチレンテレフタレート(PET)フィルム(東レ(株)社製(ルミラー U34)、光透過率92.1%)上にバーコーター(No.8 Wet膜厚12μm)を用いて塗布し、80℃乾燥機内で乾燥させカーボンナノチューブを固定化した。得られた塗布フィルムの表面抵抗値はそれぞれ、2×106Ω/sq.、光透過率87%(透明導電性フィルム87%/PETフィルム92.1%=0.94)、ヘイズ0.97%であり、高い導電性および、透明性を示した。

(多層(6層以上)カーボンナノチューブを含む透明導電性フィルム)

比較例3で得た液を0.2%ポリオキシエチレンフェニルエーテル(アイ・シー・エヌ社製)水溶液を用いて3倍希釈し、塗液を調製した。得られた塗液をPETフィルム(東レ(株)社製(ルミラー U36)、光透過率91.3%)上にバーコーター(No.8 Wet膜厚12μm)を用いて塗布し、80℃乾燥機内で乾燥させカーボンナノチューブを固定化し透明フィルムを作成した。得られた塗布フィルムの表面抵抗値は2×107Ω/sq.、光透過率84%(透明導電性フィルム84%/PETフィルム91.3%=0.92)、ヘイズ1.0%であった。

(単層カーボンナノチューブを含む透明導電性フィルム)

比較例1で得た液を0.2%ポリオキシエチレンフェニルエーテル(アイ・シー・エヌ社製)水溶液を用いて6倍希釈し、塗液を調製した。得られた塗液をPETフィルム(東レ(株)社製(ルミラー U36)、光透過率91.5%)上にバーコーター(No.8 Wet膜厚12μm)を用いて塗布し、80℃乾燥機内で乾燥させカーボンナノチューブを固定化し透明フィルムを作成した。得られた塗布フィルムの表面抵抗値は1×108Ω/sq.、光透過率87%(透明導電性フィルム87%/PETフィルム91.5%=0.95)であった。得られた塗布フィルムをアセトニトリル溶液に浸漬させ、10秒後に引き上げ乾燥させることでさらに界面活性剤を除去した。得られた塗布フィルムの表面抵抗値は2×107Ω/sq.、光透過率87%(透明導電性フィルム87%/PETフィルム91.3%=0.95)であった。

(カーボンナノチューブを含む透明導電性フィルムの耐湿熱性)

実施例4、比較例5で得たカーボンナノチューブ含有フィルムを恒温恒湿機を用いて60℃、90%RH、1000時間の耐湿熱性試験を行った。実施例4で得たフィルムは48時間後のフィルムの表面抵抗変化率は0.75であり、1000時間後は0.79であった。一方、実施例4のフィルムが約48時間で表面抵抗変化率が一定になったのに対して比較例5のフィルムは表面抵抗変化率が大きく、48時間後には11となりその後も上昇した。

(カーボンナノチューブを含む透明導電性フィルムの耐湿熱性)

実施例6、比較例6で得たカーボンナノチューブ含有フィルムに電極を装着しアクリル粘着ラミコートした。その状態で恒温恒湿機を用いて60℃、90%RH、1000時間の耐湿熱性試験を行った。表面抵抗値はデジタル超高抵抗/微少電流計(エーディーシー)を用いて印加電圧100Vで装着した電極間の抵抗を測定した。実施例6で得たフィルムの212時間後のフィルムの表面抵抗変化率は4.0であり、1000時間後は4.2であった。実施例6のフィルムが約200時間で表面抵抗変化率が一定になったのに対して比較例5のフィルムは表面抵抗変化率が大きく、212時間後には36となりその後も上昇し1000時間後の表面抵抗変化率は56であった。

(カーボンナノチューブ液調製)

50mLの容器に<参考例1>で得たカーボンナノチューブ組成物30mg、“アジスパーPB821”味の素ファインテクノ株式会社製、塩基性官能基含有共重合体、アミン価(mgKOH/g)9.2、酸価(mgKOH/g)17.1)60mgを量りとり、メチルエチルケトン30mLを加えて、超音波ホモジナイザー出力240W、300分間で氷冷下分散処理しカーボンナノチューブ組成物液を調製した。得た液を高速遠心機を使用し10000G、15分遠心し、上清を50mlのサンプル管に入れ保管した。そのうち、5mlをサンプリングし秤量した後、液を乾燥させ、400℃で1時間焼成させた。焼成後の重さを量った後、焼成前の重さで除した結果より算出した液のカーボンナノチューブ濃度は、0.052重量%であった。また、液を一日室温で放置し、デカンテーションで上澄みを除き、底にたまったカーボンナノチューブを乾燥後、400℃で1時間焼成し重さを測定した結果、沈降したカーボンナノチューブ量は液全体に含有されるカーボンナノチューブの検出限界(1%以下)であった。さらに、本液を乾燥させて高分解能透過型電子顕微鏡を用いて観察を行ったところ、100本中、91本のカーボンナノチューブの内径が3nm〜6nmであった。さらに、内径が3nm以上のカーボンナノチューブ100本中単層から5層のカーボンナノチューブは95本であり、そのうち、2層カーボンナノチューブの本数を測定したところ78本が2層カーボンナノチューブであり、3層から5層カーボンナノチューブが16本含まれていた。また、この液を濾過し分散剤を洗浄除去した後乾燥させ、真空中で400℃で1時間前処理を行い、窒素吸着によるBET比表面積測定法により測定した結果、565m2/gであった。

(カーボンナノチューブ液調製)

<参考例1>で得たカーボンナノチューブ組成物30mg、“アジスパーPB821”

(味の素ファインテクノ株式会社製、塩基性官能基含有共重合体、アミン価(mgKOH/g)9.2、酸価(mgKOH/g)17.1)150mgを量りとり、トルエン30mLを加えて、実施例9と同様の方法で分散液を調製した。そのうち、5mlをサンプリングし秤量した後、液を乾燥させ、400℃で1時間焼成させた。焼成後の重さを量った後、焼成前の重さで除した結果より算出した液のカーボンナノチューブ濃度は、0.0253重量%であった。また、液を一日室温で放置し、デカンテーションで上澄みを除き、底にたまったカーボンナノチューブを乾燥後、400℃で1時間焼成し重さを測定した結果、沈降したカーボンナノチューブ量は液全体に含有されるカーボンナノチューブの検出限界(1%以下)であった。さらに、本液を乾燥させて高分解能透過型電子顕微鏡を用いて観察を行ったところ、100本中90本のカーボンナノチューブの内径が3nm〜6nmであった。さらに、内径が3nm以上のカーボンナノチューブ100本中単層から5層のカーボンナノチューブは92本であり、そのうち、2層カーボンナノチューブの本数を測定したところ75本が2層カーボンナノチューブであり、3層から5層カーボンナノチューブが12本含まれていた。また、この液を濾過し分散剤を洗浄除去した後乾燥させ、真空中で400℃で1時間前処理を行い、窒素吸着によるBET比表面積測定法により測定した結果、575m2/gであった。

(カーボンナノチューブ液調製)

50mLの容器に<参考例1>で得たカーボンナノチューブ組成物30mg、“アジスパーPB711”(味の素ファインテクノ株式会社製、塩基性官能基含有共重合体、アミン価(mgKOH/g)44.1)150mgを量りとり、トルエン30mLを加えて、超音波ホモジナイザー出力240W、30分間で氷冷下分散処理しカーボンナノチューブ組成物液を調製した。得た液を高速遠心機を使用し10000G、15分遠心し、上清を50mlのサンプル管に入れ保管した。そのうち、5mlをサンプリングし秤量した後、液を乾燥させ、400℃で1時間焼成させた。焼成後の重さを量った後、焼成前の重さで除した結果より算出した液のカーボンナノチューブ濃度は、0.012重量%であった。また、液を一日室温で放置し、デカンテーションで上澄みを除き、底にたまったカーボンナノチューブを乾燥後、400℃で1時間焼成し重さを測定した結果、沈降したカーボンナノチューブ量は液全体に含有されるカーボンナノチューブの検出限界(1%以下)であった。さらに、本液を乾燥させて高分解能透過型電子顕微鏡を用いて観察を行ったところ、100本中、93本のカーボンナノチューブの内径が3nm〜6nmであった。さらに、内径が3nm以上のカーボンナノチューブ100本中単層から5層のカーボンナノチューブは94本であり、そのうち、2層カーボンナノチューブの本数を測定したところ79本が2層カーボンナノチューブであり、3層から5層カーボンナノチューブが12本含まれていた。また、この液を濾過し分散剤を洗浄除去した後乾燥させ、真空中で400℃で1時間前処理を行い、窒素吸着によるBET比表面積測定法により測定した結果、577m2/gであった。

(カーボンナノチューブ液調製)

200mLの容器に<参考例1>で得たカーボンナノチューブ組成物2g、ポリビニルピロリドン(東京化成社製)1gを量りとり、水100mLを加えて、超音波ホモジナイザー出力300W、60分間で氷冷下分散処理しカーボンナノチューブ組成物液を調製した。得た液を高速遠心機を使用し10000G、15分遠心し、上清を100mlのサンプル管に入れ保管した。そのうち、5mlをサンプリングし秤量した後、液を乾燥させ、400℃で1時間焼成させた。焼成後の重さを量った後、焼成前の重さで除した結果より算出した液のカーボンナノチューブ濃度は、1.2重量%であった。また、液を一日室温で放置し、デカンテーションで上澄みを除き、底にたまったカーボンナノチューブを乾燥後、400℃で1時間焼成し重さを測定した結果、沈降したカーボンナノチューブ量は液全体に含有されるカーボンナノチューブの検出限界(1%以下)であった。また、本液を乾燥させて高分解能透過型電子顕微鏡を用いて観察を行ったところ、100本中、91本のカーボンナノチューブの内径が3nm〜6nmであった。さらに、内径が3nm以上のカーボンナノチューブ100本中単層から5層のカーボンナノチューブは96本であり、そのうち、2層カーボンナノチューブの本数を測定したところ75本が2層カーボンナノチューブであり、3層から5層カーボンナノチューブが18本含まれていた。また、この液を濾過し分散剤を洗浄除去した後乾燥させ、真空中で400℃で1時間前処理を行い、窒素吸着によるBET比表面積測定法により測定した結果、568m2/gであった。

Claims (14)

- 基材に20mg/m 2 以上のカーボンナノチューブ塗布量でロールコーティングすることにより、透明基材の少なくとも片面上に、カーボンナノチューブ100本中50本以上の割合で内径が3nm以上のカーボンナノチューブが含まれ、かつ該内径3nm以上のカーボンナノチューブ100本中に50本以上の割合で、層数が単層から5層であるカーボンナノチューブを含有する層を形成してなる透明導電性フィルムであって、透明基材の少なくとも片面の面積の50%以上がカーボンナノチューブで被覆されており、かつ以下の性質をもつことを特徴とする透明導電性フィルムを製造することができる、カーボンナノチューブを含有してなる液。

(1)550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.85 - 透明導電性フィルムが、以下の性質をもつことを特徴とする請求項1に記載のカーボンナノチューブを含有してなる液。

(1)表面抵抗が105Ω/sq.以上106Ω/sq.未満

(2)550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.88 - 透明導電性フィルムが、以下の性質をもつことを特徴とする請求項1に記載のカーボンナノチューブを含有してなる液。

(1)表面抵抗が106Ω/sq.以上107Ω/sq.未満

(2)550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.91 - 透明導電性フィルムが、以下の性質をもつことを特徴とする請求項1に記載のカーボンナノチューブを含有してなる液。

(1)表面抵抗が107Ω/sq.以上108Ω/sq.未満

(2)550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.93 - 透明導電性フィルムが、以下の性質をもつことを特徴とする請求項1に記載のカーボンナノチューブを含有してなる液。

(1)表面抵抗が108Ω/sq.以上1013Ω/sq.未満

(2)550nmの波長の光透過率が以下の条件を満たす。

透明導電性フィルムの光透過率/透明基材の光透過率>0.95 - 前記内径が3nm以上のカーボンナノチューブが、内径が3nm以上6nm以下のカーボンナノチューブであることを特徴とする請求項1〜5のいずれか記載のカーボンナノチューブを含有してなる液。

- カーボンナノチューブが、前記内径3nm以上のカーボンナノチューブ100本中に50本以上の割合で、層数が2層から5層であるカーボンナノチューブを含有することを特徴とする請求項1〜6のいずれか記載のカーボンナノチューブを含有してなる液。

- 透明導電性フィルムが、カーボンナノチューブが表面に露出してなる透明導電性フィルムである請求項1〜7のいずれか記載のカーボンナノチューブを含有してなる液。

- 基材に20mg/m2以上のカーボンナノチューブ塗布量でロールコーティングすることにより、透明基材の少なくとも片面上に、カーボンナノチューブ100本中50本以上の割合で内径が3nm以上のカーボンナノチューブが含まれ、かつ該内径3nm以上のカーボンナノチューブ100本中に50本以上の割合で、層数が単層から5層であるカーボンナノチューブを含有する層を形成してなる透明導電性フィルムを製造することができる、カーボンナノチューブを含有してなる液。

- 以下の条件を満たす、カーボンナノチューブを含有してなる液。

(1)カーボンナノチューブ含有量が、液中0.01重量%以上である。

(2)1日放置した際の沈降するカーボンナノチューブ量が液全体に含まれるカーボンナノチューブの5重量%以下である。

(3)カーボンナノチューブ100本中、内径3nm以上のカーボンナノチューブを50本以上含有する。

(4)前記内径3nm以上のカーボンナノチューブ100本中に50本以上の割合で、層数が単層から5層であるカーボンナノチューブが含まれる。 - さらに以下の条件を満たす請求項10記載の液。

(5)カーボンナノチューブの比表面積が400m2/g以上である。 - 分散剤を以下の割合で含有する請求項10記載の液。

0.3<分散剤の重量/カーボンナノチューブの重量<10 - 分散剤が、芳香族系イオン性界面活性剤および/または芳香族系非イオン性界面活性剤であることを特徴とする請求項12記載の液。

- 請求項10〜13のいずれかに記載の液を含む液を基材表面にコーティングすることを特徴とする透明導電性フィルムの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007086094A JP5292714B2 (ja) | 2006-03-28 | 2007-03-28 | カーボンナノチューブを含有してなる液および透明導電性フィルムのその製造方法 |

Applications Claiming Priority (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006088343 | 2006-03-28 | ||

| JP2006088343 | 2006-03-28 | ||

| JP2006194986 | 2006-07-15 | ||

| JP2006194986 | 2006-07-15 | ||

| JP2006340602 | 2006-12-18 | ||

| JP2006340602 | 2006-12-18 | ||

| JP2007086094A JP5292714B2 (ja) | 2006-03-28 | 2007-03-28 | カーボンナノチューブを含有してなる液および透明導電性フィルムのその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008177143A JP2008177143A (ja) | 2008-07-31 |

| JP2008177143A5 JP2008177143A5 (ja) | 2010-05-06 |

| JP5292714B2 true JP5292714B2 (ja) | 2013-09-18 |

Family

ID=39704001

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007086094A Expired - Fee Related JP5292714B2 (ja) | 2006-03-28 | 2007-03-28 | カーボンナノチューブを含有してなる液および透明導電性フィルムのその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5292714B2 (ja) |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007297255A (ja) * | 2006-05-03 | 2007-11-15 | The Inctec Inc | カーボンナノチューブを含有する分散液 |

| JP5034544B2 (ja) * | 2007-02-20 | 2012-09-26 | 東レ株式会社 | カーボンナノチューブ集合体、その製造方法 |

| JP5211979B2 (ja) * | 2008-09-19 | 2013-06-12 | 東レ株式会社 | 偏光板保護用帯電防止フィルムおよびその製造方法 |

| JP5567782B2 (ja) * | 2009-02-17 | 2014-08-06 | 小野工芸株式会社 | 炭素繊維含有皮膜およびその製造方法 |

| JP5347610B2 (ja) * | 2009-03-18 | 2013-11-20 | 東レ株式会社 | 透明導電膜付き基材の製造方法 |

| KR101044554B1 (ko) * | 2009-03-31 | 2011-06-28 | (주)탑나노시스 | 대전 방지 처리된 작업 스테이지 |

| KR101368597B1 (ko) * | 2009-03-31 | 2014-02-27 | 코오롱인더스트리 주식회사 | 투명전극, 전도성 적층체 및 전도성 수지막 |

| JP2010244772A (ja) * | 2009-04-03 | 2010-10-28 | Sony Corp | 静電容量式タッチ部材及びその製造方法、並びに静電容量式タッチ検出装置 |

| JP5463749B2 (ja) * | 2009-06-17 | 2014-04-09 | ソニー株式会社 | 透明導電性フィルムおよび透明導電性フィルムの製造方法 |

| KR101356260B1 (ko) * | 2009-10-06 | 2014-01-28 | 코오롱인더스트리 주식회사 | 전극기판의 제조방법 |

| JP5551450B2 (ja) * | 2010-01-07 | 2014-07-16 | シャープ株式会社 | 透明電極層の形成装置および形成方法 |

| JP5558190B2 (ja) * | 2010-04-27 | 2014-07-23 | ニッタ株式会社 | 長尺cntの単離分散液の製造方法、およびカーボンナノチューブ塗工膜 |

| JP5605373B2 (ja) * | 2010-10-29 | 2014-10-15 | 東レ株式会社 | カーボンナノチューブ集合体分散液の製造方法 |

| JP2012160290A (ja) * | 2011-01-31 | 2012-08-23 | Toray Ind Inc | 導電性複合体の製造方法 |

| JP5780544B2 (ja) * | 2011-07-13 | 2015-09-16 | 国立大学法人信州大学 | 導電体の製造方法 |

| WO2013115123A1 (ja) * | 2012-01-31 | 2013-08-08 | 東レ株式会社 | 透明導電積層体、その製造方法、それを用いた電子ペーパーおよびそれを用いたタッチパネル |

| JP5909777B2 (ja) * | 2012-06-15 | 2016-04-27 | 東洋インキScホールディングス株式会社 | 分散体 |

| KR101772779B1 (ko) * | 2013-01-26 | 2017-08-29 | 가부시키가이샤 재팬 나노 코트 | 투명 도전성 박막 형성용 분산액 및 투명 도전성 박막 부착 기재 |

| JP6511906B2 (ja) * | 2015-03-26 | 2019-05-15 | 日本ゼオン株式会社 | 炭素膜の製造方法および炭素膜 |

| JP7007988B2 (ja) * | 2018-05-24 | 2022-01-25 | 帝人株式会社 | 観察用導電性テープ |

| JP7196597B2 (ja) * | 2018-12-27 | 2022-12-27 | 東洋インキScホールディングス株式会社 | カーボンナノチューブ分散液およびその利用 |

| JP7291351B2 (ja) * | 2020-05-28 | 2023-06-15 | 国立大学法人 奈良先端科学技術大学院大学 | カーボンナノチューブ分散液およびその製造方法 |

| EP4194202A1 (en) * | 2020-08-07 | 2023-06-14 | Sekisui Chemical Co., Ltd. | Multilayer body and secondary molded article |

| WO2023238530A1 (ja) * | 2022-06-09 | 2023-12-14 | Jsr株式会社 | 導電膜の製造方法、タッチパネル、ディスプレイパネル |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4632285B2 (ja) * | 2003-05-27 | 2011-02-16 | 国立大学法人名古屋大学 | カーボンナノチューブの製造方法及びカーボンナノチューブ含有組成物 |

| JP2006035773A (ja) * | 2004-07-29 | 2006-02-09 | Takiron Co Ltd | 粘接着性導電成形体 |

-

2007

- 2007-03-28 JP JP2007086094A patent/JP5292714B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008177143A (ja) | 2008-07-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5292714B2 (ja) | カーボンナノチューブを含有してなる液および透明導電性フィルムのその製造方法 | |

| JP5194480B2 (ja) | カーボンナノチューブコーティング膜およびその製造方法 | |

| JP6274309B2 (ja) | カーボンナノチューブ分散液および導電性フィルムの製造方法 | |

| JP6217395B2 (ja) | カーボンナノチューブ含有組成物の分散液および導電性成形体 | |

| KR101372684B1 (ko) | 투명 도전막 및 투명 도전막의 제조 방법 | |

| KR101685210B1 (ko) | 도전성 복합체 및 그 제조 방법 | |

| JP5386822B2 (ja) | 透明導電性フィルム、その製造方法 | |

| JP6079138B2 (ja) | カーボンナノチューブ分散液 | |

| JPWO2017188175A1 (ja) | カーボンナノチューブ分散液、その製造方法および導電性成形体 | |

| JP2008201626A (ja) | カーボンナノチューブ集合体、その製造方法 | |

| KR20040030553A (ko) | 탄소 나노튜브를 함유하는 코팅막 | |

| KR20140032349A (ko) | 카본 나노튜브 집합체 분산액의 제조 방법 | |

| KR19990064113A (ko) | 투명 도전막 및 투명 도전막 형성용 코팅 조성물 | |

| US9922745B2 (en) | Aggregate of carbon nanotubes, and production method therefor | |

| JP2009298625A (ja) | カーボンナノチューブ膜製造方法およびカーボンナノチューブ膜 | |

| EP2738776A1 (en) | Transparent conductor and method for producing same | |

| JP5161446B2 (ja) | 導電性フィルムおよび当該フィルムを用いたタッチパネル | |

| JP5604895B2 (ja) | 透明導電複合材 | |

| JP2012160290A (ja) | 導電性複合体の製造方法 | |

| WO2013047809A1 (ja) | 導電性粒子およびその用途 | |

| EP3294543B1 (en) | Carbon nanotube based hybrid films for mechanical reinforcement of multilayered, transparent-conductive, laminar stacks | |

| JP6398344B2 (ja) | カーボンナノチューブ集合体およびその製造方法 | |

| JP5674514B2 (ja) | 透明導電性シートの製造方法 | |

| JP2016012159A (ja) | 導電性積層体の製造方法 | |

| JP2000173347A (ja) | 透明導電膜用組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100319 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100319 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100319 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120223 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120403 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120524 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130129 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130325 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20130422 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130514 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130527 |

|

| LAPS | Cancellation because of no payment of annual fees |