JP5164792B2 - 成形用樹脂組成物の製造方法 - Google Patents

成形用樹脂組成物の製造方法 Download PDFInfo

- Publication number

- JP5164792B2 JP5164792B2 JP2008282369A JP2008282369A JP5164792B2 JP 5164792 B2 JP5164792 B2 JP 5164792B2 JP 2008282369 A JP2008282369 A JP 2008282369A JP 2008282369 A JP2008282369 A JP 2008282369A JP 5164792 B2 JP5164792 B2 JP 5164792B2

- Authority

- JP

- Japan

- Prior art keywords

- aluminum nitride

- sintering aid

- weight

- parts

- thermoplastic resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Landscapes

- Ceramic Products (AREA)

- Compositions Of Oxide Ceramics (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Processes Of Treating Macromolecular Substances (AREA)

Description

一般に、窒化アルミニウム焼結体は、窒化アルミニウム粉末をバインダ樹脂と混合した組成物を様々な成形方法により所望の形状に成形した後に、必要に応じて脱脂し、次いで、焼成することによって得られる。

本発明の窒化アルミニウム成形用樹脂組成物(以下、単に成形用組成物ともいう)の製造に用いられる窒化アルミニウム粉末は、直接窒化法やアルミナ還元法等の公知の方法で製造されたもの、またはこれらの混合物が特に制限なく使用できる。最終的に得られる窒化アルミニウム焼結体が良好な熱伝導率を有する点では、還元窒化法で得られた窒化アルミニウム粉末が好ましい。また、上記窒化アルミニウム粉末の不純物については、特に制限はないが、酸素、陽イオン等の不純物が少ないものが好ましく、例えば、酸素含有量が好ましくは2.0重量%以下、より好ましくは0.4重量%〜1.3重量%の範囲であり、陽イオン不純物の含有量が好ましくは0.3重量%以下、より好ましくは0.2重量%以下であることが好ましい。このような窒化アルミニウム粉末を原料とした場合には、熱伝導性に優れた窒化アルミニウム焼結体を得ることができる。

本発明の成形用樹脂組成物の製造に用いられる焼結助剤は、公知の焼結助剤が用いられ、一般的には、アルカリ土類金属又は希土類元素の酸化物から選ばれる。上記アルカリ土類金属元素としては、一般にベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム等が用いられ、特にカルシウム、ストロンチウム、バリウムが好適に用いられる。また、希土類元素としては、イットリウム、ランタン、セリウム、ブラセオシウム、ネオジウム、プロメシウム、サマリウム、ユーロピウム、カドリニウム、テルビウム、ジスプロシウム、ホルミニウム、エルビウム、ツリウム、イッテルビウム、ルテチウム等が用いられ、特にイットリウム、ランタン、セリウム、ネオジウムが好適に用いられる。

本発明において、成形用樹脂組成物の製造に用いる熱可塑性樹脂は、公知のものが何等制限なく使用できる。具体的な熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリメチルペンテン、ポリブテン、ポリスチレン、スチレン−ブタジエン樹脂などの炭化水素系樹脂、ポリメチルメタクリレート、ポリエチルメタクリレート、ポリ2−エチルヘキシルメタクリレート、ポリブチルメタクリレート、ポリアクリレートなどのアクリル樹脂、エチレン−酢酸ビニル共重合体、ポリ酢酸ビニルなどの極性ビニル系樹脂、ニトロセルロース、メチルセルロース、ヒドロキシメチルセルロースなどのセルロース系樹脂、ポリアセタール、ポリアミド、ポリカーボネート、ポリフェニレンエーテル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、スチレン・ブタジエン系,ポリオレフィン系、ウレタン系、ポリエステル系、ポリアミド系、1,2−ポリブタジエン、アイオノマーなどの熱可塑性エラストマーなどが挙げられ、これらは、1種単独で用いてもよく、2種以上を併用してもよい。

本発明の成形用樹脂組成物の製造方法における最大の特徴は、窒化アルミニウム粉末、焼結助剤及び熱可塑性樹脂を溶融混練して成形用樹脂組成物を得る前に、上記熱可塑性樹脂の少なくとも一部と焼結助剤との予備分散物を調製することにある。

本発明において、予備分散物を調製するための湿式法は、前記熱可塑性樹脂の少なくとも一部と焼結助剤とを、該熱可塑性樹脂を溶解し得る有機溶媒の存在下に湿式分散した後、該有機溶媒を除去することによって調整する方法である。

本発明において、予備分散物を調製するための乾式法は、焼結助剤及び熱可塑性樹脂を公知の混練装置により、混練トルクを高めに設定して混合する方法が好適である。

本発明において、の成形用樹脂組成物は、上記焼結助剤と熱可塑性樹脂との予備分散物、熱可塑性樹脂及び窒化アルミニウム粉末とを溶融混練することによって得られる。

本発明において、成形用樹脂組成物は、上記焼結助剤と熱可塑性樹脂との予備分散物、熱可塑性樹脂及び窒化アルミニウム粉末とを、公知の混練装置により溶融混練して得られる。かかる混練装置としては、例えば、加圧ニーダー、バンバリーミキサー、ディスクニーダー、連続式混練機等を挙げることができる。例えば、加圧ニーダーにより混練する場合、温度50〜200℃、好ましくは70〜150℃、時間5分〜3時間、好ましくは10分〜2時間の条件下で行うことができる。

本発明において、前記成形用樹脂組成物を用いて成形体を製造する方法は、公知の熱成形法が特に制限無く採用されるが、押出成形が好適である。

窒化アルミニウム粉末をホモジナイザーにてピロリン酸ソーダ中に分散させ、レーザー回折粒度分布装置(日機装株式会社製MICROTRAC HRA)にて平均粒子径(D50)を測定した。

陽イオン不純物含有量(金属元素濃度)は、窒化アルミニウム粉末をアルカリ溶融後、酸で中和し、島津製作所製「ICP−1000」を使用して溶液のICP発光分析により定量した。

酸素含有量(酸素濃度)は、堀場製作所製「EMGA−2800」を使用して、グラファイトるつぼ中での高温熱分解法により発生したCOガス量から求めた。

(1)平均粒子径

予備分散物を走査型電子顕微鏡(SEM)により、倍率5000倍、20μm×20μmの反射電子像の任意10視野選択し、すべての粒子系について粒径を測定し、次式に従って数平均粒子径Dnを算出した。

(2)最大粒子径

予備分散物を走査型電子顕微鏡(SEM)により、倍率1000倍、100μm×100μmの反射電子像の任意50視野観察し、その粒径が最大のものを最大粒子径(Dmax)とした。

東洋精機製作所製キャピログラフ1Bを用いて(長さ20mm、直径1mmのキャピラリー使用)、測定温度120℃、押出速度5〜200mm/minの範囲の粘度を測定した。そのグラフからせん断速度が100(1/秒)の時の粘度を求めた。

東洋精機製「高精度比重計D−H」を使用して、アルキメデス法により求めた。

JIS R1601に準じて、クロスヘッド速度0.5mm/分、スパン30mmで3点曲げ強度測定を行なった。試験片の幅は4mmで平面研削して作製した。曲げ強度は、5サンプルの平均値を測定値とした。

理学電気株式会社製熱定数測定装置PS−7を用いて、レーザーフラッシュ法により測定した。厚み補正は検量線により行った。

A1:エチレン−酢酸ビニル共重合体(EVA)

製品名:三井・デュポン・ポリケミカル社製 EV220

A2:ポリブチルメタクリレート(PBMA)

製品名:根上工業株式会社製 M6003

・焼結助剤

酸化イットリウム(日本イットリウム製高純度酸化イットリウム(純度99.9%以上)、平均粒子径(D50):1.5μm、比表面積:12.5m2/g)

・窒化アルミニウム粉末

窒化アルミニウム粉末(株式会社トクヤマ製Hグレード、平均粒子径(D50):1.25μm、酸素含有量:0.8重量%、陽イオン不純物含有量Ca:220ppm、Si:45ppm、Fe:15ppm)

・可塑剤

フタル酸ビス(2−エチルヘキシル) (DOP)

・滑剤

ステアリン酸

実施例1

エチレン−酢酸ビニル共重合体100重量部、酸化イットリウム125重量部、ステアリン酸5重量部をバンバリーミキサー(東洋精機製 ラボプラストミル型式100C ミキサータイプB−250)を用いて、100℃で30分混練した。これら原料の合計の仕込み量は、ミキサー混練容量に対して70容量%となるように調整した。混練時のトルクは10N・mであった。ついで、得られた混練物を1軸押出機100℃にて造粒し、熱可塑性樹脂と焼結助剤の予備分散物(A)を得た。得られた予備分散物(A)中の酸化イットリウムの平均粒子径(Dn)及び最大粒子径(Dmax)を表1に示す。

実施例1において、エチレン−酢酸ビニル共重合体の代わりにポリブチルメタクリレートを用いたこと以外は実施例1と同様にして、熱可塑性樹脂と焼結助剤の予備分散物(B)を得た。混練時のトルクは15N・mであった。得られた予備分散物(B)中の酸化イットリウムの平均粒子径(Dn)及び最大粒子径(Dmax)を表1に示す。

得られた押出成形体は、空気雰囲気下、10℃/時間の速度で昇温して500℃で5時間脱脂し、窒素雰囲気下、1730度で6時間焼結を行い、焼結体を得た。成形用樹脂組成物の最終的な配合割合と粘度、押出成形体の密度、焼結体の曲げ強度、熱伝導率の測定結果を表2に示す。

ポリブチルメタクリレート100重量部、酸化イットリウム500重量部、ステアリン酸10重量部をバンバリーミキサー(東洋精機製 ラボプラストミル型式100C ミキサータイプB−250)を用いて、100℃で30分混練した。混練時のトルクは13N・mであった。これら原料の合計の仕込み量は、ミキサー混練容量に対して70容量%となるように調整した。ついで、得られた混練物を1軸押出機100℃にて造粒し、熱可塑性樹脂と焼結助剤の予備分散物(C)を得た。得られた予備分散物(C)中の酸化イットリウムの平均粒子径(Dn)及び最大粒子径(Dmax)を表1に示す。

内容積が10Lのナイロン製ポットに、ボール径25mmの鉄心入りナイロン製ボールを見掛け充填率で40%入れた。ついで、ポリブチルメタクリレート100重量部、酸化イットリウム粉末500重量部、トルエン100重量部、およびエタノール20重量部を添加して、ボールミル混合を16時間行い、焼結助剤溶液(分散液)を得た。

実施例3において、ナイロン製ボールの代わりにビッカース硬さ1200でボール径10mmのアルミナ製ボールを用いたこと以外は実施例3と同様にして、熱可塑性樹脂と焼結助剤の予備分散物(E)を得た。得られた予備分散物(E)中の酸化イットリウムの平均粒子径(Dn)及び最大粒子径(Dmax)を表1に示す。

内容積が10Lのナイロン製ポットに、ビッカース硬さ1200でボール径10mmのアルミナ製ボールを見掛け充填率で40%入れた。ついで、ポリブチルメタクリレート100重量部、酸化イットリウム粉末250量部、窒化アルミニウム粉末100重量部、トルエン400重量部、およびエタノール200重量部を添加して、ボールミル混合を16時間行い、焼結助剤溶液(分散液)を得た。

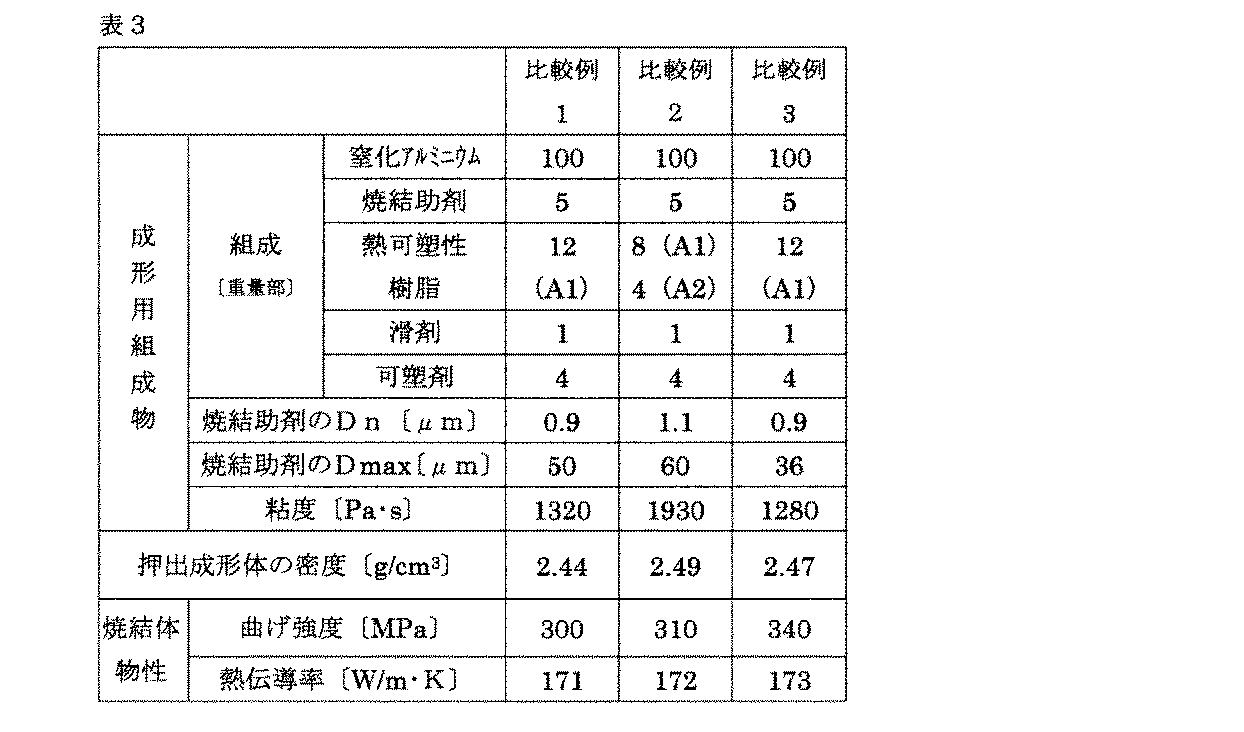

窒化アルミニウム粉末100重量部、酸化イットリウム5重量部、エチレン−酢酸ビニル共重合体12重量部、ステアリン酸1部、フタル酸ビス(2−エチルヘキシル)4部をバンバリーミキサー(東洋精機製 ラボプラストミル型式100C ミキサータイプB−250)を用いて、100℃で30分混練した。これら原料の合計の仕込み量は、ミキサー混練容量に対して70%となるように調整した。ついで、得られた混練物を押出機で造粒し、ペレット状の成形用樹脂組成物を得た。得られた成形用樹脂組成物中の酸化イットリウムの平均粒子径(Dn)及び最大粒子径(Dmax)を表3に示す。

次に、実施例1と同様にして、押出成形体を得た。押出圧力は5MPa、押出速度13mm/secであった。

比較例2

窒化アルミニウム粉末100重量部、酸化イットリウム5重量部、エチレン−酢酸ビニル共重合体8重量部、ポリブチルメタクリレート4重量部、ステアリン酸1部、フタル酸ビス(2−エチルヘキシル)4部をバンバリーミキサー(東洋精機製 ラボプラストミル型式100C ミキサータイプB−250)を用いて、100℃で3時間混練した。これら原料の合計の仕込み量は、ミキサー混練容量に対して70%となるように調整した。ついで、得られた混練物を押出機で造粒し、ペレット状の成形用樹脂組成物を得た。得られた成形用樹脂組成物中の酸化イットリウムの平均粒子径(Dn)及び最大粒子径(Dmax)を表3に示す。

内容積が10Lのナイロン製ポットに、ビッカース硬さ1200でボール径10mmのアルミナ製ボールを見掛け充填率で40%入れた。ついで、酸化イットリウム粉末100重量部、トルエン400重量部、およびエタノール200重量部を添加して、ボールミル混合を16時間行い、焼結助剤溶液(分散液)を得た。

Claims (4)

- 窒化アルミニウム粉末、焼結助剤及び熱可塑性樹脂を溶融混練して、上記熱可塑性樹脂、窒化アルミニウム粉末及び焼結助剤を含有する組成物を得るに際し、上記熱可塑性樹脂の少なくとも一部と焼結助剤を有機溶媒に分散せしめた後、該有機溶媒を除去することにより、上記熱可塑性樹脂の少なくとも一部と焼結助剤との予備分散物を調製し、次いで、該予備分散物を前記溶融混練に供することを特徴とする窒化アルミニウム成形用樹脂組成物の製造方法。

- 前記熱可塑性樹脂の少なくとも一部と焼結助剤の有機溶媒への分散を、湿式粉砕によって行なう、請求項1記載の製造方法。

- 前記有機溶媒の除去を、噴霧乾燥によって行なう、請求項1又は2記載の製造方法。

- 窒化アルミニウム成形用樹脂組成物が、窒化アルミニウム粉末100重量部に対して、熱可塑性樹脂を5〜20量部、及び、焼結助剤を0.05〜10重量部の割合で含有する請求項1〜3のいずれか一項に記載の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008282369A JP5164792B2 (ja) | 2008-10-31 | 2008-10-31 | 成形用樹脂組成物の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008282369A JP5164792B2 (ja) | 2008-10-31 | 2008-10-31 | 成形用樹脂組成物の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010105893A JP2010105893A (ja) | 2010-05-13 |

| JP5164792B2 true JP5164792B2 (ja) | 2013-03-21 |

Family

ID=42295716

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008282369A Expired - Fee Related JP5164792B2 (ja) | 2008-10-31 | 2008-10-31 | 成形用樹脂組成物の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5164792B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101432476B1 (ko) | 2013-03-13 | 2014-08-22 | 한국세라믹기술원 | 고열전도성 질화알루미늄-폴리머 복합소재의 제조방법 |

| JP7295016B2 (ja) * | 2017-05-22 | 2023-06-20 | 東洋アルミニウム株式会社 | 窒化アルミニウム系粉末及びその製造方法 |

| WO2025197879A1 (ja) * | 2024-03-21 | 2025-09-25 | 株式会社Niterra Materials | セラミックス混合粉末の製造方法およびセラミックス焼結体の製造方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6183005A (ja) * | 1984-10-01 | 1986-04-26 | トヨタ自動車株式会社 | 射出成形用セラミツク原料の混合方法 |

| JPH03247549A (ja) * | 1990-02-23 | 1991-11-05 | Showa Denko Kk | 容器 |

| JPH0764646B2 (ja) * | 1992-01-16 | 1995-07-12 | 三井石油化学工業株式会社 | 成形体の製造方法 |

| JP2004161605A (ja) * | 2002-09-20 | 2004-06-10 | Toshiba Corp | 耐摩耗性部材およびその製造方法 |

| JP5230361B2 (ja) * | 2008-10-31 | 2013-07-10 | 株式会社トクヤマ | 成形用樹脂組成物の製法 |

-

2008

- 2008-10-31 JP JP2008282369A patent/JP5164792B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010105893A (ja) | 2010-05-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102400206B1 (ko) | 질화붕소 응집 입자, 질화붕소 응집 입자의 제조 방법, 그 질화붕소 응집 입자 함유 수지 조성물, 성형체, 및 시트 | |

| KR20220138379A (ko) | 질화알루미늄 분말 및 제조 방법 | |

| JP5510345B2 (ja) | フェライト焼結磁石の製造方法、磁性粉末、混練物及び成形体 | |

| WO2020004304A1 (ja) | セラミックス製造用顆粒の製造方法 | |

| JP5164792B2 (ja) | 成形用樹脂組成物の製造方法 | |

| KR101726245B1 (ko) | 저온소결형 알루미나 세라믹스용 조성물의 제조방법 | |

| EP3498667A1 (en) | Powder composition comprising first and second agglomerates of inorganic particles and polymer composition comprising a polymer and the powder composition | |

| JP5230361B2 (ja) | 成形用樹脂組成物の製法 | |

| JP6964100B2 (ja) | 六方晶窒化ホウ素成形体、それを製造するための六方晶窒化ホウ素造粒物及びその製造方法 | |

| JP2023065458A (ja) | 窒化アルミニウム系粉末及びその製造方法 | |

| US9464221B2 (en) | Alumina sintered body and method for producing same | |

| JP2009179488A (ja) | 射出成形用窒化アルミニウム組成物、窒化アルミニウム焼結体および窒化アルミニウム焼結体の製造方法 | |

| JP5787683B2 (ja) | 窒化アルミニウム焼結顆粒の製造方法 | |

| JP2008280217A (ja) | 射出成形用窒化アルミニウム粉末、射出成形用窒化アルミニウム組成物、窒化アルミニウム焼結体および窒化アルミニウム焼結体の製造方法 | |

| JPS60171270A (ja) | 透光性を有する窒化アルミニウム焼結体製造用原料組成物 | |

| KR102704177B1 (ko) | 기판 제조용 질화규소 분말 제조방법 및 이를 통해 제조된 질화규소 분말 | |

| JP5901190B2 (ja) | 窒化アルミニウム焼結顆粒の製造方法 | |

| JP6062912B2 (ja) | 窒化アルミニウム焼結体及びその製造方法 | |

| JP3707866B2 (ja) | 窒化アルミニウムグリーン体の製造方法 | |

| WO2013047413A1 (ja) | セラミックス顆粒およびセラミックス顆粒の製造方法ならびにセラミックス成形体 | |

| JP3877813B2 (ja) | 大型窒化アルミニウム焼結体及びその製造方法 | |

| JP2007022870A (ja) | セラミックグリーン成形体製造用混合物 | |

| JP3218275B2 (ja) | 窒化アルミニウムグリーンシート | |

| JP2010242003A (ja) | 成形用樹脂組成物の製造方法 | |

| JPH0987040A (ja) | セラミックグリーン体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110803 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120629 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120710 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120907 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121120 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121218 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151228 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5164792 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |