JP5126040B2 - マグネットピース成形用金型およびマグネットピースの製造方法 - Google Patents

マグネットピース成形用金型およびマグネットピースの製造方法 Download PDFInfo

- Publication number

- JP5126040B2 JP5126040B2 JP2008315118A JP2008315118A JP5126040B2 JP 5126040 B2 JP5126040 B2 JP 5126040B2 JP 2008315118 A JP2008315118 A JP 2008315118A JP 2008315118 A JP2008315118 A JP 2008315118A JP 5126040 B2 JP5126040 B2 JP 5126040B2

- Authority

- JP

- Japan

- Prior art keywords

- magnet piece

- mold

- cavity

- ejector

- magnet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Magnetic Brush Developing In Electrophotography (AREA)

- Manufacturing Cores, Coils, And Magnets (AREA)

Description

また、マグネットピース3の位置が不安定だと、ロボットハンド等を用いた自動機によりマグネットピース3を金型21から取り出すことが非常に困難になるという問題がある。

第1発明に係るマグネットピース成形用金型は、配向ヨークを有する固定型と、シャフトの周面に接着されることでマグネットロールを構成するとともに断面が扇形状であるマグネットピースが成形されるキャビティを、前記固定型と組み合わされて形成する可動型と、前記キャビティの両端部に突出し、先端部には前記シャフトの周面に対応した円弧面及び該円弧面の両側から前記キャビティに突出した突出部が形成されたイジェクタと、を備えたものである。

このため、金型からのマグネットピースの取り外しを作業者が行う場合は、作業者の作業性を向上させることができる。つまり、作業者は、マグネットピースが可動型と固定型のどちらの型に存在しているか判断する必要がなくマグネットピースの取り出し作業ができる。また、金型からのマグネットピースの取り外しを自動機で行う場合は、自動機の構成および動作を簡素化することができ、自動機のコストを安価にできる。

また、マグネットピースの両端部にはイジェクタの突出部が侵入しており、イジェクタにマグネットピースが食い付くので、マグネットピース3を常にイジェクタの先端部に位置させることができる。

第2発明に係るマグネットピース成形用金型は、第1発明において、突出部にアンダーカット部が形成されたものである。つまり、突出部には、金型の開閉方向に対してアンダーカット形状が形成されているものである。なお、アンダーカット部とは、突出部に形成された凹凸部分であって、マグネットピース(成形品)を可動型から取り出す際に、外力を加えることによるマグネットピースの弾性変形によって取り出す必要のある部分をいう。

第3発明に係るマグネットピース成形用金型は、第1発明または第2発明において、可動型は入れ子を備え、前記イジェクタの先端部は、入れ子からキャビティに突出したものである。

かかる構成により、前記した効果を奏するのみならず、イジェクタの突出、引込みにより、イジェクタの外周面が金型を構成する面に対して摺動する摺動部の隙間が摩耗により拡大しても、入れ子のみを交換し、安価かつ容易に金型のメンテナンスができるという効果を奏する。

(第4発明)

第4発明に係るマグネットピース成形用金型は、第3発明において、前記可動型側において、前記入れ子における前記キャビティを構成する部分の寸法は、前記入れ子を用いていない前記キャビティを構成する部分の寸法よりも全体的に小さく構成されているものである。

(第5発明)

第5発明に係るマグネットピースの製造方法は、第1発明、第2発明、第3発明または第4発明のマグネットピース成形用金型の前記キャビティに溶融した磁性樹脂材料を射出する工程と、前記マグネットピース成形用金型を冷却し、前記キャビティ中の前記磁性樹脂材料を固化する工程と、前記可動型を移動させて型開きした後、前記イジェクタを突出させて前記マグネットピースを離型させる工程と、を備えることを特徴とする。

尚、以下の説明は、図11乃至図13に示したマグネットピース3の製造に用いられるマグネットピース成形用金型21について説明するが、他のマグネットピース4〜8の製造に用いる金型についても同様に構成することができる。

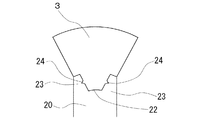

図1および図2はマグネットピースの両端部における金型の断面図、図3はマグネットピースとイジェクタの位置関係を示す斜視図である。ここで、マグネットピースの両端部とは、図12に示すマグネットピースの一端15の近傍、および他端16の近傍をいう。また、マグネットピースの一端15の近傍における金型の断面図と、他端16の近傍における金型の断面図は同一である。

次に、前記した金型21の作用を説明する。

まず、金型21に形成されたキャビティ19に対して、図示しないゲートから溶融した磁性樹脂材料を射出する。そして、金型21を冷却し、磁性樹脂材料を固化させた後、図2に示すように、可動型13を移動させて型開きを行なう。その後、イジェクタ9(および10)を突出させると、マグネットピース3の両端部にはイジェクタ9の先端部25が侵入し、イジェクタ9にマグネットピース3が食い付いているので、マグネットピース3を常にイジェクタ9の先端部に位置させることができる。つまり、マグネットピースが磁気吸引力により固定型14に貼り付いたり、可動型13に貼り付いたりすることがない。

図4および図5はマグネットピースの両端部における金型の断面図、図6はマグネットピースの一端近傍とイジェクタの位置関係を示す斜視図、図7はマグネットピースの一端近傍の斜視図、図8はマグネットピースの他端近傍とイジェクタの位置関係を示す斜視図、図9はマグネットピースの他端近傍の斜視図である。尚、実施例1との相違点のみを詳細に説明し、実施例1と同一の部分については、同一の符号を付して説明を省略する。

図10は、マグネットピースの一端とイジェクタの位置関係を示す図である。尚、実施例2との相違点のみ詳細に説明し、実施例2と同一の部分については、同一の符号を付して説明を省略する。

尚、アンダーカット部24は、突出部23に形成された凹凸部分であって、マグネットピース3を可動型13から取り出す際に、外力を加えることによるマグネットピース3の弾性変形によって取り出す必要のある部分であれば良いから、図10に示した突起(凸部)に限られるものではなく、図21に示したように凹部であっても良い。

図19は可動型の平面図、図20は図19におけるキャビティ端部の部分拡大図である。尚、実施例2との相違点のみ詳細に説明し、実施例2と同一の部分については、同一の符号を付して説明を省略する。

2 シャフト

3〜8 磁極ピース

9 イジェクタ

11 イジェクタ

13 可動型

14 固定型

19 キャビティ

21 マグネットピース成形用金型

22 円弧面

23 突出部

24 アンダーカット部

25 先端部

31 入れ子

Claims (5)

- 配向ヨークを有する固定型と、

シャフトの周面に接着されることでマグネットロールを構成するとともに断面が扇形状であるマグネットピースが成形されるキャビティを、前記固定型と組み合わされて形成する可動型と、

前記キャビティの両端部に突出し、先端部には前記シャフトの周面に対応した円弧面及び該円弧面の両側から前記キャビティに突出した突出部が形成されたイジェクタと、

を備えたマグネットピース成型用金型。 - 前記突出部にアンダーカット部が形成された請求項1に記載のマグネットピース成形用金型。

- 前記可動型は、入れ子を備え、

前記イジェクタの先端部は、前記入れ子から前記キャビティに突出した請求項1又は請求項2に記載のマグネットピース成形用金型。 - 前記可動型側において、前記入れ子における前記キャビティを構成する部分の寸法は、前記入れ子を用いていない前記キャビティを構成する部分の寸法よりも全体的に小さく構成されている請求項3に記載のマグネットピース成形用金型。

- 請求項1から請求項4のいずれか1項に記載のマグネットピース成形用金型の前記キャビティに溶融した磁性樹脂材料を射出する工程と、

前記マグネットピース成形用金型を冷却し、前記キャビティ中の前記磁性樹脂材料を固化する工程と、

前記可動型を移動させて型開きした後、前記イジェクタを突出させて前記マグネットピースを離型させる工程と、

を備えるマグネットピースの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008315118A JP5126040B2 (ja) | 2008-12-11 | 2008-12-11 | マグネットピース成形用金型およびマグネットピースの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008315118A JP5126040B2 (ja) | 2008-12-11 | 2008-12-11 | マグネットピース成形用金型およびマグネットピースの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010141062A JP2010141062A (ja) | 2010-06-24 |

| JP2010141062A5 JP2010141062A5 (ja) | 2011-09-15 |

| JP5126040B2 true JP5126040B2 (ja) | 2013-01-23 |

Family

ID=42350952

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008315118A Expired - Fee Related JP5126040B2 (ja) | 2008-12-11 | 2008-12-11 | マグネットピース成形用金型およびマグネットピースの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5126040B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5825795B2 (ja) * | 2011-02-03 | 2015-12-02 | キヤノン株式会社 | 現像装置、及びマグネットローラ |

| JP5936753B2 (ja) * | 2015-06-01 | 2016-06-22 | キヤノン株式会社 | 現像装置、及びマグネットローラ |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0715126B2 (ja) * | 1987-05-18 | 1995-02-22 | 本田技研工業株式会社 | 焼結成形品の圧粉成型方法 |

| JP3869024B2 (ja) * | 1994-09-13 | 2007-01-17 | 株式会社カネカ | 射出成形マグネットロールの製造方法及び製造装置 |

| JPH08142108A (ja) * | 1994-11-24 | 1996-06-04 | Hitachi Metals Ltd | マグネットロール用永久磁石部材の製造方法 |

| JPH09125103A (ja) * | 1995-11-07 | 1997-05-13 | Honda Motor Co Ltd | Ti合金の圧粉成形方法とその装置 |

| JP3441593B2 (ja) * | 1996-03-28 | 2003-09-02 | 株式会社リコー | 現像装置 |

| JPH1067030A (ja) * | 1996-06-17 | 1998-03-10 | Kanegafuchi Chem Ind Co Ltd | マグネットロールの成形装置及び成形方法 |

| JP3308187B2 (ja) * | 1997-03-27 | 2002-07-29 | 株式会社ブリヂストン | マグネットローラの製造方法 |

| JPH1177783A (ja) * | 1997-09-08 | 1999-03-23 | Kanegafuchi Chem Ind Co Ltd | マグネットロールの成形装置及び成形方法 |

| JPH11224814A (ja) * | 1998-02-04 | 1999-08-17 | Bridgestone Corp | マグネットローラ成形用金型及び該金型を用いたマグネットローラの製造方法 |

| JPH11224815A (ja) * | 1998-02-04 | 1999-08-17 | Bridgestone Corp | マグネットローラ成形用金型及び該金型を用いたマグネットローラの製造方法 |

| JP3485485B2 (ja) * | 1998-12-28 | 2004-01-13 | 住友特殊金属株式会社 | 粉体プレス装置、パンチ及び粉体プレス方法 |

| JP2002365915A (ja) * | 2001-06-05 | 2002-12-20 | Ricoh Co Ltd | 現像ローラ及びその製造方法並びに現像装置、画像形成装置 |

| JP3989284B2 (ja) * | 2002-04-22 | 2007-10-10 | 株式会社リコー | マグネットブロック、現像ローラ、現像装置及び画像形成装置 |

| JP3936231B2 (ja) * | 2002-04-22 | 2007-06-27 | 鈴鹿富士ゼロックス株式会社 | 射出成形金型 |

| JP2007105992A (ja) * | 2005-10-13 | 2007-04-26 | Bridgestone Corp | マグネットローラの製造方法 |

| JP4920984B2 (ja) * | 2006-02-03 | 2012-04-18 | 株式会社リコー | マグネットローラ、現像剤担持体、現像装置、プロセスカートリッジ、画像形成装置 |

| JP4949883B2 (ja) * | 2007-02-14 | 2012-06-13 | 株式会社リコー | 現像剤担持体、現像装置、プロセスカートリッジ及び画像形成装置 |

-

2008

- 2008-12-11 JP JP2008315118A patent/JP5126040B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010141062A (ja) | 2010-06-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4830084B2 (ja) | 射出成形用金型 | |

| JP2009066858A (ja) | 樹脂成形品、樹脂成形品の成形方法、及び成形用金型 | |

| JP5126040B2 (ja) | マグネットピース成形用金型およびマグネットピースの製造方法 | |

| JP6138863B2 (ja) | 射出成形方法、及び射出成形装置 | |

| CN111231238B (zh) | 注塑成型模具 | |

| JP5471170B2 (ja) | 長尺成形品用金型および長尺成形品の製造方法 | |

| JP2018134780A (ja) | 摺動部材の製造方法 | |

| JP2005178066A (ja) | 射出成形方法及びこの成形方法により成形された成形品 | |

| JP4727341B2 (ja) | シールリングの成形方法および成形用金型 | |

| JP2010110893A (ja) | 射出成形用金型 | |

| JP6400401B2 (ja) | 成形用金型、及び成形方法 | |

| JP5351196B2 (ja) | シールリング | |

| JP2010162782A (ja) | 長尺成形品用金型 | |

| US8707540B2 (en) | Method of manufacturing a leader member in recording tape cartridge | |

| JP3869024B2 (ja) | 射出成形マグネットロールの製造方法及び製造装置 | |

| JP4590135B2 (ja) | 成形用金型 | |

| JP2011071148A (ja) | 多数個取り金型、マグネットピースの製造方法およびマグネットロールの製造方法 | |

| JP4040963B2 (ja) | 射出成形金型 | |

| US10406736B1 (en) | Method for manufacturing sliding component | |

| JP4134180B2 (ja) | 射出成形用金型及び射出成形方法 | |

| JP2010141062A5 (ja) | ||

| JP2011201103A (ja) | レンズ成形方法 | |

| JP2007223252A (ja) | 光学素子射出成形金型およびその成形方法 | |

| JP2007055169A (ja) | 射出成形用金型および射出成形方法、ならびにテープリールおよびテープカートリッジ | |

| JP2006321158A (ja) | 金型装置および成形方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20100630 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20101007 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20101007 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110801 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110801 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120719 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120731 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120912 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121002 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121015 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 5126040 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151109 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |