JP4673449B1 - 液体気化システム - Google Patents

液体気化システム Download PDFInfo

- Publication number

- JP4673449B1 JP4673449B1 JP2010537983A JP2010537983A JP4673449B1 JP 4673449 B1 JP4673449 B1 JP 4673449B1 JP 2010537983 A JP2010537983 A JP 2010537983A JP 2010537983 A JP2010537983 A JP 2010537983A JP 4673449 B1 JP4673449 B1 JP 4673449B1

- Authority

- JP

- Japan

- Prior art keywords

- liquid

- liquid material

- vaporizer

- diaphragm

- mesh

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000007788 liquid Substances 0.000 title claims abstract description 222

- 230000008016 vaporization Effects 0.000 title claims abstract description 140

- 238000009834 vaporization Methods 0.000 title claims abstract description 128

- 239000011344 liquid material Substances 0.000 claims abstract description 306

- 239000006200 vaporizer Substances 0.000 claims abstract description 135

- 230000001737 promoting effect Effects 0.000 claims abstract description 10

- 238000010438 heat treatment Methods 0.000 claims description 38

- 238000006073 displacement reaction Methods 0.000 claims description 32

- 238000009736 wetting Methods 0.000 claims description 22

- 238000003825 pressing Methods 0.000 claims description 10

- 238000007789 sealing Methods 0.000 claims description 8

- 238000007599 discharging Methods 0.000 claims description 4

- 238000005259 measurement Methods 0.000 claims description 3

- 230000008878 coupling Effects 0.000 claims description 2

- 238000010168 coupling process Methods 0.000 claims description 2

- 238000005859 coupling reaction Methods 0.000 claims description 2

- 238000009940 knitting Methods 0.000 claims 1

- 238000005338 heat storage Methods 0.000 abstract description 102

- 239000010409 thin film Substances 0.000 abstract description 17

- 238000009954 braiding Methods 0.000 abstract 1

- 239000007789 gas Substances 0.000 description 26

- 238000000034 method Methods 0.000 description 20

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 18

- 229910001873 dinitrogen Inorganic materials 0.000 description 18

- 230000008569 process Effects 0.000 description 14

- 230000008859 change Effects 0.000 description 12

- 230000001965 increasing effect Effects 0.000 description 12

- 230000005484 gravity Effects 0.000 description 9

- 239000000203 mixture Substances 0.000 description 9

- 238000001514 detection method Methods 0.000 description 8

- 230000000694 effects Effects 0.000 description 8

- 239000000446 fuel Substances 0.000 description 8

- 239000011810 insulating material Substances 0.000 description 8

- 239000007787 solid Substances 0.000 description 8

- 229910001220 stainless steel Inorganic materials 0.000 description 8

- 238000004519 manufacturing process Methods 0.000 description 7

- 239000000463 material Substances 0.000 description 7

- 238000012544 monitoring process Methods 0.000 description 7

- 239000010935 stainless steel Substances 0.000 description 7

- 230000008901 benefit Effects 0.000 description 6

- 239000012159 carrier gas Substances 0.000 description 6

- FFUAGWLWBBFQJT-UHFFFAOYSA-N hexamethyldisilazane Chemical compound C[Si](C)(C)N[Si](C)(C)C FFUAGWLWBBFQJT-UHFFFAOYSA-N 0.000 description 6

- 239000004065 semiconductor Substances 0.000 description 6

- 238000004381 surface treatment Methods 0.000 description 6

- 238000013461 design Methods 0.000 description 5

- 239000011347 resin Substances 0.000 description 5

- 229920005989 resin Polymers 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- 238000011144 upstream manufacturing Methods 0.000 description 5

- 229910052782 aluminium Inorganic materials 0.000 description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 4

- 229920001971 elastomer Polymers 0.000 description 4

- 230000015654 memory Effects 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- 230000004044 response Effects 0.000 description 4

- 238000003860 storage Methods 0.000 description 4

- 230000009471 action Effects 0.000 description 3

- 238000004891 communication Methods 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 230000003028 elevating effect Effects 0.000 description 3

- 238000009434 installation Methods 0.000 description 3

- 239000012528 membrane Substances 0.000 description 3

- 238000009941 weaving Methods 0.000 description 3

- WZJUBBHODHNQPW-UHFFFAOYSA-N 2,4,6,8-tetramethyl-1,3,5,7,2$l^{3},4$l^{3},6$l^{3},8$l^{3}-tetraoxatetrasilocane Chemical compound C[Si]1O[Si](C)O[Si](C)O[Si](C)O1 WZJUBBHODHNQPW-UHFFFAOYSA-N 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- 238000009825 accumulation Methods 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 2

- 238000006731 degradation reaction Methods 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000014759 maintenance of location Effects 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- -1 polypropylene Polymers 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 230000004043 responsiveness Effects 0.000 description 2

- 230000000630 rising effect Effects 0.000 description 2

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- 125000006850 spacer group Chemical group 0.000 description 2

- 230000006641 stabilisation Effects 0.000 description 2

- 238000011105 stabilization Methods 0.000 description 2

- 230000001629 suppression Effects 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- 230000005856 abnormality Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 239000010408 film Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 239000011491 glass wool Substances 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 230000005660 hydrophilic surface Effects 0.000 description 1

- 230000002209 hydrophobic effect Effects 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000003562 lightweight material Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 229920002379 silicone rubber Polymers 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 238000000638 solvent extraction Methods 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 239000012756 surface treatment agent Substances 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 230000001052 transient effect Effects 0.000 description 1

- 239000012780 transparent material Substances 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D1/00—Evaporating

- B01D1/22—Evaporating by bringing a thin layer of the liquid into contact with a heated surface

- B01D1/221—Composite plate evaporators

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01B—BOILING; BOILING APPARATUS ; EVAPORATION; EVAPORATION APPARATUS

- B01B1/00—Boiling; Boiling apparatus for physical or chemical purposes ; Evaporation in general

- B01B1/005—Evaporation for physical or chemical purposes; Evaporation apparatus therefor, e.g. evaporation of liquids for gas phase reactions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J7/00—Apparatus for generating gases

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/0271—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising organic layers

- H01L21/0273—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising organic layers characterised by the treatment of photoresist layers

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Organic Chemistry (AREA)

- Feeding, Discharge, Calcimining, Fusing, And Gas-Generation Devices (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

- Vaporization, Distillation, Condensation, Sublimation, And Cold Traps (AREA)

- Nozzles (AREA)

Abstract

液体材料の残留の問題を解消しつつ、液体材料の気化の促進を図ることができる液体気化システムを提供する。

液体気化システム10には、液体気化装置20が設けられている。本装置20は、ポンプ11と、気化器12とを備えている。気化器12は、ケース21と、ケース21の内部に設けられたヒータと、ヒータにより加熱される蓄熱板23と、蓄熱板23上に設けられたメッシュ24とを備えている。メッシュ24は、線材24aが編み込まれることにより形成され、全体としては平板状をなしている。蓄熱板23の上面にメッシュ24が重ねられることで蓄熱板23上にはメッシュ24により微細な凹凸が設けられている。メッシュ24の上方にはノズル27が設けられ、ノズル27から液体材料が蓄熱板23(メッシュ24)上に滴下される。液体材料は蓄熱板23上を薄膜状に拡がり蓄熱板23の上面で加熱され気化される。

【選択図】図2

液体気化システム10には、液体気化装置20が設けられている。本装置20は、ポンプ11と、気化器12とを備えている。気化器12は、ケース21と、ケース21の内部に設けられたヒータと、ヒータにより加熱される蓄熱板23と、蓄熱板23上に設けられたメッシュ24とを備えている。メッシュ24は、線材24aが編み込まれることにより形成され、全体としては平板状をなしている。蓄熱板23の上面にメッシュ24が重ねられることで蓄熱板23上にはメッシュ24により微細な凹凸が設けられている。メッシュ24の上方にはノズル27が設けられ、ノズル27から液体材料が蓄熱板23(メッシュ24)上に滴下される。液体材料は蓄熱板23上を薄膜状に拡がり蓄熱板23の上面で加熱され気化される。

【選択図】図2

Description

本発明は、液体気化システムに関する。

一般に半導体装置の製造においては、ウェハに対するレジスト液の付着性向上を図るために、親水性のある表面を疎水性に変えるための液体材料を気化器により気化させて、その気化させた液体材料によりウェハの表面処理が行われる。この種の気化器としては、例えばヒータにより液体材料を加熱することで当該液体材料を気化させるものが用いられている。

気化器により気化された液体材料は、通常キャリアガスによってチャンバ内に収容されたウェハに供給される。この場合、気化された液体材料とキャリアガスとの混合気がウェハに供給されることとなるが、混合気中の液体材料の濃度が処理時において変動すると処理の均一性が損なわれる等の不具合が生じうる。そのため、安定した表面処理を行うためには混合気中の液体材料の濃度を処理時において一定に保つ必要がある。

かかる不具合を回避するものとして、例えば特許文献1には、気化器の内部に粒状体を充填することにより気化器内に多孔質体を形成するとともに、多孔質体の外側には液体材料を加熱するためのヒータを設ける構成が開示されている。これによれば、多孔質体の隙間に液体材料を入り込ませ、その隙間に入り込ませた液体材料をヒータにより多孔質体を介して加熱することで気化させることができる。この場合、多孔質体と液体材料との接触面積を大きくすることができるため液体材料の気化を促進させることができ、その結果処理時における混合気中の液体材料の濃度を一定に保つことが期待できる。

しかしながら、上記特許文献1の技術では、気化器内が多孔質体により形成されているため、微細な隙間を有する多孔質体等、多孔質体の構造によってはキャリアガスが多孔質体の内部まで入り込めない場合が想定される。この場合、多孔質体の内部で気化された液体材料についてはキャリアガスによりチャンバ側へ送り出すことができないため、多孔質体の内部において残留するおそれがある。

本発明は、上記事情に鑑みてなされたものであり、液体材料の残留の問題を解消しつつ、液体材料の気化の促進を図ることができる液体気化システムを提供することを主たる目的とするものである。

上記課題を解決すべく、第1の発明の液体気化システムは、液体材料を加熱して気化させる気化器を備えた液体気化システムであって、前記気化器は、略平坦に形成され液体材料を付着させる液体付着面と、前記液体付着面に付着した液体材料を薄膜化させる薄膜化手段と、前記液体付着面を加熱する加熱手段と、を備えることを特徴とする。

本発明によれば、液体付着面に付着した液体材料を薄膜化手段により薄膜化させる(薄く拡げる)ことができる。そして、加熱手段により液体付着面を加熱することにより、その薄膜化された液体材料を加熱することができる。この場合、液体材料と液体付着面との接触面積(すなわち伝熱面積)を大きくして液体材料を加熱することができるため液体材料の気化の促進を図ることができる。特に気化させる液体材料が滴状になり易いものである場合には、その効果が大きい。

また、液体材料を加熱するための液体付着面が略平坦に形成されているため、気化された液体材料を液体付着面(ひいては気化器内)に残留させることなくキャリアガスにより下流側(例えばチャンバ)へ送り出すことができる。よって、以上より、液体材料の残留の問題を解消しつつ、液体材料の気化の促進を図ることができる。

なお、本液体気化システムは、例えば半導体装置の製造において、ウェハ等の被処理物を気化させた液体材料により表面処理する場合に用いることができる。具体的には、気化器の下流側にウェハ等の被処理物が収容されるチャンバを接続し、気化器により気化された液体材料をチャンバ内の被処理物に供給することで被処理物を表面処理するシステムが考えられる。また、本液体気化システムにおいて気化させる液体材料としては、例えば疎水化処理液等、気化させた状態で被処理物に対し塗布される表面処理剤等が考えられる。

第2の発明の液体気化システムは、第1の発明において、前記薄膜化手段は、前記液体付着面に対する液体材料の濡れを促進させる濡れ促進手段であり、前記濡れ促進手段により前記液体付着面に対する液体材料の濡れを促進させることで、前記液体付着面に付着した液体材料を薄膜化させることを特徴とする。

本発明によれば、液体付着面に対する液体材料の濡れを促進させることにより液体付着面に付着した液体材料を薄膜化させることができる。これにより、液体付着面に付着した液体材料を薄膜化させるための駆動装置(例えば液体材料を圧縮させる加圧装置)等を別途設けることなく、上記第1の発明の効果を得ることができる。

第3の発明の液体気化システムは、第2の発明において、前記濡れ促進手段は、液体材料に対する濡れ性を高めるべく前記液体付着面に設けられた微細な凹凸部であることを特徴とする。

本発明によれば、液体付着面との接触角が90°未満となる(つまり液体付着面に対して濡れ易い)液体材料を用いる場合には、液体付着面に設けられた微細な凹凸部により液体材料に対する液体付着面の濡れ性を高めることができる。これにより、液体付着面に対する液体材料の濡れを促進させることができる。

第4の発明の液体気化システムは、第3の発明において、前記液体付着面には、線材を網目状に編むことにより全体として平板状に形成されたメッシュが載せられて(重ねられて)いるとともに、前記線材を凸部として前記線材により囲まれた部分を凹部として前記凹凸部が設けられていることを特徴とする。

本発明によれば、液体付着面に平板状のメッシュを重ねるだけで凹凸部を形成することができるため、簡素な構成で上記第3の発明の効果を得ることができる。また、メッシュを金属製(例えばステンレス製)の線材により形成すれば、メッシュを液体付着面を介して加熱手段により加熱することができるため、薄膜化された液体材料を液体付着面のみならずメッシュによっても加熱することができる。これにより、液体材料の気化をより一層促進させることができる。

さらに、この場合、メッシュを液体付着面に対して脱着可能に構成すれば、気化させる液体材料の濡れ性に応じて適切な粗さ(網目の細かさ)のメッシュに交換することができる。そのため、濡れ性の異なる複数種の液体材料を気化させる場合には都合がよい。

第5の発明の液体気化システムは、第4の発明において、前記液体付着面には、前記液体付着面と前記メッシュとの間に前記液体材料を供給する供給口が形成されていることを特徴とする。

本発明によれば、液体付着面とメッシュとの間に液体付着面に形成されている供給口が形成されているので、供給された液体材料が界面張力によってメッシュと液体付着面との間の隙間を流れることができる。これにより、液体材料の飛散(霧散化)を生じさせること無くメッシュの広い面積に液体材料を円滑に供給することができる。なお、供給口は、必ずしも単一である必要は無く、複数の供給口が形成されていても良い。

第6の発明の液体気化システムは、第5の発明において、前記液体付着面と前記メッシュの積層方向の相対的な位置関係を決定する位置決め部材を備えることを特徴とする。

本発明によれば、メッシュを液体付着面に対して、たとえば接着剤等で貼り付けた場合のようにメッシュの隙間を埋めてしまうといった問題、あるいは締結部材で締結した場合のように締結部の近傍に液体材料が凝集して固形物が発生する可能性といった問題を回避することができる。位置決め部材は、たとえば液体付着面の端部に固定されているネット(網)や紐で液体付着面に押し付けるようにしても良い。位置決め部材は、たとえば液体付着面とメッシュとの間に隙間を形成するためのスペーサを部分的に挿入するような構成としても良い。

第7の発明の液体気化システムは、第6の発明において、前記位置決め部材は、前記位置決め部材は、所定の間隔で配置されている複数の位置で前記液体付着面に対して前記メッシュを押圧する押圧部材を備えることを特徴とする。

本発明によれば、メッシュが所定の間隔で配置されている複数の位置で液体付着面に対して押圧されているので、その所定の間隔においてメッシュと液体付着面との間の隙間における界面張力を利用した流れである隙間流れを簡易な構成で実現することができる。隙間流れは複数の押圧位置の間に形成されるので、メッシュの粗さや複数の押圧位置の位置関係といった設計自由度を提供することができる。これにより、要求される仕様に応じた適切な隙間流れを実現するための設計ツールを提供することができる。押圧部材は、メッシュを押圧する複数の位置毎に配置されている複数の部材として構成されていても良いし、あるいは押圧するための複数の凸部を有する共通部材を含むものとしてもよい。

第8の発明の液体気化システムは、第5乃至第7の発明において、前記液体付着面は、前記加熱手段によって加熱される加熱板の表面として形成されており、

前記加熱板には、前記液体付着面と反対側の面である裏面に形成されている裏面開口部と、前記供給口とを接続しているオリフィスが形成され、

前記裏面開口部を開閉する遮断弁を備え、

前記裏面開口部は、前記オリフィスを挟んで前記供給口と対向する位置に形成されていることを特徴とする。

前記加熱板には、前記液体付着面と反対側の面である裏面に形成されている裏面開口部と、前記供給口とを接続しているオリフィスが形成され、

前記裏面開口部を開閉する遮断弁を備え、

前記裏面開口部は、前記オリフィスを挟んで前記供給口と対向する位置に形成されていることを特徴とする。

本発明によれば、遮断弁で開閉されるオリフィスが液体付着面に形成されているので、液体材料の遮断を液体付着面の近傍で実現することができる。これにより、遮断弁と液体付着面との間に残存する液体材料の気化に起因する気化量の変動を抑制することができる。

第9の発明の液体気化システムは、第8の発明において、前記加熱板の裏面には、凹部が形成され、

前記裏面開口部は、前記凹部に形成され、

前記遮断弁は、前記裏面開口部を閉鎖する弁体を備えていることを特徴とする。

前記裏面開口部は、前記凹部に形成され、

前記遮断弁は、前記裏面開口部を閉鎖する弁体を備えていることを特徴とする。

本発明によれば、裏面開口部は、加熱板の裏面に形成されている凹部に形成されている弁座を含み、その弁座が弁体によって閉鎖されるので、加熱板の厚みに拘わらず供給口と裏面開口部との間の流路の長さを短くすることができる。さらに、凹部の深さを調整することによって、その流路の長さを自由に設定することができる。

第10の発明の液体気化システムは、第9の発明において、前記弁体は、前記裏面開口部が閉鎖された状態において前記裏面開口部を囲む環状の突起部である封止部を有することを特徴とする。

本発明によれば、弁体側が封止部を有するので、弁座の盛り上がりに起因する気泡の滞留を抑制しつつシール性を向上させることができる。

第11の発明の液体気化システムは、第9の発明において、前記裏面開口部は、前記凹部に形成されている弁座を有することを特徴とする。このように、裏面開口部が凹部に形成されている弁座を有するように構成しても良い。

第12の発明の液体気化システムは、第9の発明において、前記裏面開口部は、前記裏面開口部を囲む環状の領域に前記弁体に対向する平面を有することを特徴とする。このように、弁座や突起部を設けて面圧を高める構成でなく、弁体に対向する平面を有するようにしてもよい。本発明では、遮断時に背圧が印加されないからである。ただし、シール性を向上させるために、裏面開口部を囲む環状の領域の面粗さを小さくすることが好ましい。

第13の発明の液体気化システムは、第9乃至第12の発明において、前記弁体は、前記裏面開口部を開閉するダイアフラムを有することを特徴とする。

本発明によれば、ダイアフラムが流路側に摺動部を有していないので、液体材料が摺動部分への液体材料の蓄積に起因する固形物の発生を防止することができる。これにより、固形物の発生を抑制して、窒素ガスへの固形物の混入に起因するプロセス対象の品質劣化を予防することができる。

第14の発明の液体気化システムは、第1乃至第13の発明において、前記液体付着面は、前記加熱手段によって加熱される加熱板の表面として形成され、

前記加熱板には、前記液体付着面の温度を計測するための温度センサが備えられていることを特徴とする。

前記加熱板には、前記液体付着面の温度を計測するための温度センサが備えられていることを特徴とする。

本発明によれば、液体付着面での気化状態を気化熱に起因する加熱板の温度変化として観測することができる。この温度センサは、気化プロセスの監視や故障探知といった様々な用途に利用可能である。

第15の発明の液体気化システムは、第1乃至第14の発明において、前記液体材料を前記気化器に供給するポンプを備え、

前記ポンプは、第1のダイアフラム駆動部と、第2のダイアフラム駆動部と、前記第1のダイアフラム駆動部と前記第2のダイアフラム駆動部とを相互に対向させる方向で連結する連結部と、を備え、

前記連結部は、前記液体材料を吸入する吸入通路と、前記液体材料を吐出する吐出通路とが接続されたポンプ室を有し、

前記第1のダイアフラム駆動部は、前記ポンプ室の一部を構成する第1のダイアフラムを有し、

前記第2のダイアフラム駆動部は、前記ポンプ室の一部を構成する第2のダイアフラムを有し、

前記第1のダイアフラムと前記第2のダイアフラムとは、前記ポンプ室において相互に対向する面を形成し、

前記第1のダイアフラム駆動部は、前記第1のダイアフラムが機械的に変位可能な第1の変位量を制限し、前記第1の変位量が調整可能である第1の変位制限部を有し、

前記第2のダイアフラム駆動部は、前記第2のダイアフラムが機械的に変位可能な第2の変位量を制限し、前記第2の変位量が調整可能である第2の変位制限部を有することを特徴とする。

前記ポンプは、第1のダイアフラム駆動部と、第2のダイアフラム駆動部と、前記第1のダイアフラム駆動部と前記第2のダイアフラム駆動部とを相互に対向させる方向で連結する連結部と、を備え、

前記連結部は、前記液体材料を吸入する吸入通路と、前記液体材料を吐出する吐出通路とが接続されたポンプ室を有し、

前記第1のダイアフラム駆動部は、前記ポンプ室の一部を構成する第1のダイアフラムを有し、

前記第2のダイアフラム駆動部は、前記ポンプ室の一部を構成する第2のダイアフラムを有し、

前記第1のダイアフラムと前記第2のダイアフラムとは、前記ポンプ室において相互に対向する面を形成し、

前記第1のダイアフラム駆動部は、前記第1のダイアフラムが機械的に変位可能な第1の変位量を制限し、前記第1の変位量が調整可能である第1の変位制限部を有し、

前記第2のダイアフラム駆動部は、前記第2のダイアフラムが機械的に変位可能な第2の変位量を制限し、前記第2の変位量が調整可能である第2の変位制限部を有することを特徴とする。

本発明によれば、第1のダイアフラムと第2のダイアフラムが機械的に変位可能な変位量を調整可能に制限することができるので、その制限一杯の作動を行わせて単位時間当たりの作動回数を操作することによって液体材料の供給速度を簡易かつ正確に制御することができる。本発明では、ダイアフラムの変位量を計測するセンサを省略することができるという利点もある。

第16の発明の液体気化システムは、第15の発明において、前記第1の変位制限部は、前記第1のダイアフラムの変位方向を軸線とし、前記ポンプに対する回転である第1の回転を行うことによって前記第1の変位量が調整可能であり、

前記第2の変位制限部は、前記第2のダイアフラムの変位方向を軸線とし、前記ポンプに対する回転である第2の回転を行うことによって前記第2の変位量が調整可能であり、

前記ポンプには、前記第1の回転の角度と前記第2の回転の角度に応じて計測された吐出量に関係する値を示す計測部が設けられていることを特徴とする。

前記第2の変位制限部は、前記第2のダイアフラムの変位方向を軸線とし、前記ポンプに対する回転である第2の回転を行うことによって前記第2の変位量が調整可能であり、

前記ポンプには、前記第1の回転の角度と前記第2の回転の角度に応じて計測された吐出量に関係する値を示す計測部が設けられていることを特徴とする。

本発明によれば、吐出量を実測することなく、吐出量(1回の行程毎の量)を正確かつ簡易に設定することができる。吐出量に関係する値は、たとえば第1の回転や第2の回転に起因する第1の変位制限部や第2の変位制限部の送り量といった吐出量に関係する値を含む広い意味を有している。

第17の発明の液体気化システムは、第3又は第4の発明において、前記凹凸部は、前記凹凸部は、多数の凹部と多数の凸部とからなり、前記各凹部と前記各凸部とは前記液体付着面と平行な異なる二方向に沿ってそれぞれ交互に配置されていることを特徴とする。

本発明によれば、凹部と凸部とが液体付着面と平行な異なる二方向に沿って交互に配置されているため、液体材料に対する液体付着面の濡れ性(つまり濡れ易さ)を上記二方向に高めることができる。つまり、液体付着面に対する液体材料の濡れを上記二方向に促進させることができるため、液体材料と液体付着面との接触面積をより一層大きくすることができる。これにより、液体材料の気化をより一層促進させることができる。

第18の発明の液体気化システムは、第2の発明において、前記気化器は、前記液体付着面を一対備えるとともに、これら各液体付着面が所定の隙間をあけて対向配置されており、前記濡れ促進手段は、前記隙間内における液体材料の前記各液体付着面に対する濡れを毛細管現象により促進させるものであることを特徴とする。

本発明によれば、液体付着面との接触角が90°未満となる(つまり液体付着面に対して濡れ易い)液体材料を気化させる場合には、対向する液体付着面同士の隙間内に液体材料を供給することで、液体材料を毛細管現象により(換言すれば表面張力を利用して)各液体付着面に対して薄膜状に付着させることができる。この場合、一対の各液体付着面を加熱手段により加熱するようにすれば、液体材料の気化をより一層促進させることができる。

第19の発明の液体気化システムは、第1乃至第18のいずれかの発明において、前記気化器に供給通路を介して液体材料を供給するポンプと、前記ポンプによる前記気化器への液体材料の供給量を調整する供給量調整手段と、を備えることを特徴とする。

本発明によれば、ポンプにより気化器に供給する液体材料の供給量を供給量調整手段により調整することができる。したがって、例えば気化器により気化させた液体材料をウェハが収容されたチャンバに供給するシステムにおいては、ポンプによる気化器への液体材料の供給量を調整することで、気化器において気化された液体材料のチャンバへの供給量を調整できる。つまり、この場合、所定量の気化された液体材料をチャンバに供給する際には、液体材料が蓄えられた液体タンクからその所定量分の液体材料をポンプにより気化器に供給すればよいため、液体タンク内の液体材料を気化させることなく新鮮な状態で保存することができる。

また、この場合、供給通路の途中に該供給通路を開閉する開閉弁を設け、ポンプにより液体材料を気化器へ供給していない場合には開閉弁を閉状態とするようにしてもよい。そうすれば、開閉弁よりも上流側にある液体材料が大気に触れるのを回避することができるため、気化器へ供給される直前の供給通路内(開閉弁よりも上流側の供給通路内)の液体材料についても新鮮な状態に保つことができる。

第20の発明の液体気化システムは、第19の発明において、前記ポンプが液体材料を前記供給通路を介して前記気化器に供給した後、前記供給通路内に残った液体材料を吸引するよう制御するサックバック制御手段を備えることを特徴とする。

本発明によれば、液体材料をポンプにより供給通路を介して気化器に供給した後、仮に液体材料の一部が供給通路内に残った場合でも、その残った液体材料をポンプにより吸引する(すなわちサックバックさせる)ことができる。これにより、供給通路内(例えば気化器側の通路端)に残った液体材料が気化することで、液体材料の気化量が変動するといった不都合を回避することができる。

第21の発明の液体気化システムは、第19又は第20の発明において、前記ポンプと、前記気化器と、前記供給通路とを含んでユニット化された液体気化装置を備えることを特徴とする。

本発明によれば、液体気化装置がポンプと気化器とを含んでユニット化されている。そのため、例えば気化器により気化させた液体材料をウェハが収容されたチャンバに供給するシステムにおいては、チャンバの上流側に設けられる同装置をコンパクトに構成することができ、その結果同装置をチャンバ近傍に配置することが可能となる。この場合、液体気化装置(気化器)とチャンバとを接続する配管の長さを比較的短くすることができるため、気化器において気化された液体材料がチャンバに供給される前に配管内で再液化されるのを抑制することができる。

(第1の実施形態)

以下、本発明を具体化した第1の実施形態を図面に従って説明する。本実施形態は、半導体装置等の製造ラインにて使用される薬液供給システムについて具体化しており、まずは本システムの基本構成を図1の概略図に基づいて説明する。

以下、本発明を具体化した第1の実施形態を図面に従って説明する。本実施形態は、半導体装置等の製造ラインにて使用される薬液供給システムについて具体化しており、まずは本システムの基本構成を図1の概略図に基づいて説明する。

本実施形態では、液体材料としての疎水化処理液を気化させるために液体気化システムを用いている。本システムでは、気化された液体材料を半導体ウェハ(以下、略してウェハという)の表面に塗布することで、ウェハへのレジスト液の付着性を向上させることとしている。

図1に示すように、本液体気化システム10には、液体材料を気化させるための液体気化装置20が設けられている。液体気化装置20は、ポンプ11と、気化器12と、吸入側バルブ13と、吐出側バルブ14とを備えている。ポンプ11は、液体材料の吸引及び吐出を行うものであり、ダイアフラム式ポンプにより構成されている。ポンプ11は、当該ポンプ11に供給されるエアの圧力を調整する電空レギュレータ34と接続されており、この電空レギュレータ34によるエア圧力の調整により液体材料の吸引及び吐出を行う。

ポンプ11は、液体タンクXに貯留された液体材料を吸入通路15を介して吸引するとともに、吸引した液体材料を吐出通路16を介して気化器12に供給(吐出)する。吸入通路15には、液体材料の流通を許可又は禁止する吸入側バルブ13が設けられ、吐出通路16には、同じく液体材料の流通を許可又は禁止する吐出側バルブ14が設けられている。これら各バルブ13,14は電気的な操作により開閉動作を行う。

気化器12は、液体材料を気化させるものであり、後述するヒータ22等を有して構成されている。ポンプ11により気化器12に供給された液体材料は当該気化器12において気化される。気化器12には、ガス導入配管28とガス排出配管29とが接続されている。気化器12には、キャリアガスとしての窒素ガスが窒素ガス源からガス導入配管28を通じて供給され、その供給された窒素ガスが気化器12において気化された液体材料と混合される。そして、その混合された混合気がガス排出配管29を通じて気化器12から排出される。

本液体気化システム10は、ウェハ30を収容するチャンバ18を備えている。チャンバ18は、ガス排出配管29を介して気化器12と接続されており、気化器12から排出された混合気がガス排出配管29を介してチャンバ18に供給される。具体的には、ガス排出配管29の下流側(チャンバ18側)端部は吐出ノズル29aとなっており、吐出ノズル29aから混合気がウェハ30に向けて吐出される。また、チャンバ18には、チャンバ18内の混合気を排出するための排気ダクト19が接続されている。チャンバ18内における使用済みの混合気は、排気ブロア等により吸引されることで排気ダクト19を介して外部に排出される。

また、本液体気化システム10は、さらに制御手段としてのコントローラ40を備えている。コントローラ40は、電空レギュレータ34を駆動制御することでポンプ11の吸引吐出動作を制御するとともに、各バルブ13,14を動作制御する。なお、コントローラ40を中心とする本システム10の電気的構成の詳細については後述することとする。

次に、液体気化装置20の構成について図2に基づいて説明する。なお、図2は、(a)が液体気化装置20の側面図であり、(b)が液体気化装置20の構成を示す縦断面図である。

図2に示すように、液体気化装置20は、ボディ31、シリンダ本体32及びカバー33を有しており、それら各部材31〜33が上記の順で略水平方向(図2(b)の左右方向)に重ねられた状態で、ボルト等の締結部材により一体的に組み付けられている。ボディ31は例えばフッ素樹脂よりなり、シリンダ本体32及びカバー33は例えばポリプロピレン樹脂よりなる。ボディ31、シリンダ本体32及びカバー33は、その積層方向に延びる中空部を有しており、その中空部に弁部材47が往復移動可能に設けられている。

ボディ31には、シリンダ本体32側に開口する略円柱状の円柱凹部35が形成されているとともに、その円柱凹部35に連通する2つの通路16,37が形成されている。これら2つの通路16,37のうち、一方の通路37は液体材料を吸入するための吸入ポート36に通じており、他方の通路16は気化器12に通じている。吸入ポート36には、液体タンクXに通じる吸入配管(図示略)が接続されており、この吸入配管と通路37とにより図1の吸入通路15が構成されている。

ボディ31の上方には、吸入側バルブ13と吐出側バルブ14とが若干上下に位置をずらした状態で横並びに設けられている。吸入側バルブ13は、吸入通路37を開閉する弁体38を備え、その弁体38を開閉方向に移動させることにより液体材料の流通を許可又は禁止する。一方、吐出側バルブ14は、吐出通路16を開閉する弁体39を備え、弁体39を開閉方向に移動させることにより液体材料の流通を許可又は禁止する。

ボディ31におけるシリンダ本体32側とは反対側には、同側及び下側に連続的に開放された略直方体状の気化器スペースSが形成されている。この気化器スペースSは、気化器12を設置するための設置スペースとなっている。

シリンダ本体32には、ボディ31側に開口する略円板状の円板凹部41が形成されている。円板凹部41は、ボディ31の円柱凹部35ととともに連続した円柱状の空間を形成している。また、シリンダ本体32には、カバー33側に開口する略円柱状のシリンダ部42と、シリンダ部42を円板凹部41と連通させる弁支持孔43とが形成されている。弁支持孔43は、シリンダ部42と同軸(中心位置が同一)でかつシリンダ径よりも小さい径で形成されている。

カバー33には、弁支持孔45aを有するガイド45が組み付けられている。その弁支持孔45aは、上述したシリンダ本体32の弁支持孔43と同軸の貫通孔となっている。

弁部材47は、ロッド48とダイアフラム弁体49とが一体化されることにより構成されており、ロッド48の一端にダイアフラム弁体49が連結されている。ロッド48には、シリンダ部42の内径と同一の外径寸法を有する略円板状のピストン部51が形成されている。ピストン部51は、その外周部がシリンダ部42の内面に接触しており、シリンダ部42に摺動可能に収容されている。ロッド48は、カバー33に設けられたガイド45の弁支持孔45aに挿通されているとともに、シリンダ本体32に設けられた弁支持孔43に挿通されている。

シリンダ本体32のシリンダ部42は、ロッド48のピストン部51により二つの空間に区画されている。これら二つの空間のうちピストン部51よりもボディ31側の空間は圧力制御室54となっている。圧力制御室54には、シリンダ本体32に形成されたエア導入通路32aを介して外部から操作エアが導入され、それにより圧力制御室54内のエア圧力が調整される。一方、上記二つの空間のうちピストン部51よりもカバー33側の空間はスプリング室55となっており、そのスプリング室55内には渦巻きコイル状のスプリング56が配設されている。したがって、ロッド48には、圧力制御室54内のエア圧力とスプリング56の付勢力とが相反する方向に作用し、それらの力のバランスによってロッド48の位置が調整される。

ダイアフラム弁体49は、ロッド48のボディ31側の端部に連結されており、例えばフッ素樹脂により形成されている。ダイアフラム弁体49は、ボディ31とシリンダ本体32との間に挟み込まれた外縁部49aと、ボディ31の円柱凹部35とシリンダ本体32の円板凹部41との連続空間を二つの空間に区画するダイアフラム膜49bとを有している。上記区画された二つの空間のうちダイアフラム膜49bよりもボディ31側の空間はポンプ室58となっており、上述した吸入通路37及び吐出通路16はこのポンプ室58に連通している。

かかる構成において、弁部材47が軸方向に動作すると、それに伴いダイアフラム弁体49のダイアフラム膜49bが同方向に変位し、その結果ポンプ室58の容積が大小変化する。これにより、吸入通路37を介してポンプ室58内に液体材料を吸引したり、ポンプ室58内の液体材料を吐出通路16を介して排出したりすることが可能となっている。つまり、本液体気化装置20では、このようにしてダイアフラム式のポンプ11が構成されている。

ボディ31及びシリンダ本体32の上方には、弁部材47の移動量を検出するための位置検出器61が設けられている。位置検出器61は、シリンダ本体32の上面に固定されたケース62と、そのケース62内に収容された位置センサ63とを備えている。位置センサ63は、センサ本体63aと、このセンサ本体63aに対して突出方向又は没入方向に移動可能な可動ロッド63bとを有している。可動ロッド63bは、図示しない付勢手段(スプリング等)によりセンサ本体63aから突出する方向に付勢されており、先端部が押圧されることにより軸方向における位置が変更される。

弁部材47の移動量検出に関する構成として詳しくは、弁部材47においてダイアフラム弁体49と逆側の端部がカバー33から突出しており、その突出部分に、ネジ65によりアーム66が連結されている。アーム66は、弁部材47の軸方向に直交する方向に延びるよう設けられ、弁部材47との接続側とは反対側の先端部に位置調整ネジ67が設けられている。

位置調整ネジ67と位置センサ63の可動ロッド63bとは先端部同士が当接しており、弁部材47が移動すると、それに伴いアーム66が同方向に移動するとともに可動ロッド63bの軸方向における位置が変更される。これにより、位置センサ63によって弁部材47の移動量が検出できる。

ケース62にはエア通路62aが形成されており、そのエア通路62aがシリンダ本体32のエア導入通路32aに連通されている。エア通路62aには、図示しない外部装置(例えば電空レギュレータ)から操作エアが供給され、その操作エアがエア通路62a及びエア導入通路32aを通じて圧力制御室54に供給される。この操作エアの供給により、圧力制御室54内のエア圧力が調整され、ひいては弁部材47の移動量が制御される。そして、弁部材47の移動量が制御されることによりポンプ室58の容積が制御され、その結果ポンプ11による液体材料の吸引及び吐出が制御される。

なお、本装置20には、位置検出器61と弁部材47との連結構成(アーム66等)を覆うためのカバー68,69が設けられており、連結構成の露出が防止されている。

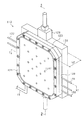

ボディ31に形成された気化器スペースSには、気化器12が設けられている。本実施形態では、この気化器12の構成に特徴的な点を有しており、以下その詳細について図2に加えて図3及び図4を参照しつつ説明する。なお、図3は気化器12の構成を示す斜視図であり、図4は蓄熱板上のメッシュを拡大して示す平面図である。

図2及び図3に示すように、気化器12は、気化室を形成するケース21と、ケース21の内部に設けられた加熱手段としてのヒータ22と、ヒータ22により加熱される蓄熱板23と、蓄熱板23上に設けられたメッシュ24とを備えている。ケース21は、耐腐食性に優れたステンレス鋼により形成されており、円筒状に形成された円筒部21aと、円筒部21aの下端部に設けられた底板部21bと、円筒部21aの上端部に設けられたフランジ部21cとを有している。ケース21のフランジ部21cはボディ31における気化器スペースSの上面に当接されている。フランジ部21cの四隅には貫通孔部21dが設けられ、その貫通孔部21dに挿通されたボルトによりフランジ部21cはボディ31に固定されている。なお、蓄熱板は、加熱板とも呼ばれる。

ケース21の底板部21bには、ガス導入口25とガス排出口26とが形成されている。ガス導入口25とガス排出口26とは、平面視においてヒータ22を挟んだ両側に配置されている。ガス導入口25にはガス導入配管28が接続されており、ガス排出口26にはガス排出配管29が接続されている。これら各配管28,29は例えばステンレス製のパイプからなる。

ケース21には、ヒータ22を収容するためのヒータ収容部44が設けられている。ヒータ収容部44は、例えば熱伝導性に優れたアルミニウムにより形成されている。ヒータ収容部44は、気化器12の気密性を確保しつつ円筒部21aをケース21の内外に貫通して設けられている。詳細には、ヒータ収容部44は、水平板状に形成されるとともに対向する上板部及び下板部と、それら各板部の幅方向両端部を短く繋ぐ端部とを有し、全体としては薄型四角筒状をなしている。なお、ヒータ収容部44は、ケース21の底板部21bから上方に離間されて設けられている。

ヒータ22は、矩形平板状に形成されたセラミックヒータにより構成されている。ヒータ22は、前記ヒータ収容部44に収容されており、その収容状態においてヒータ収容部44の各板部と密着している。ヒータ22は、ヒータ収容部44に収容されることにより気化室から隔離されつつ、ケース21の内部に配置される。つまり、ヒータ22は、気化室にて気化された液体材料に晒されることがないよう配慮されている。

蓄熱板23は、熱伝導性に優れた炭化ケイ素により形成された矩形形状の板材からなる。蓄熱板23は、ヒータ収容部44の上面に重ねられた状態でヒータ収容部44に対しビス等で固定されている。蓄熱板23の上面23aは液体材料を付着させるための液体付着面となっており、蓄熱板23がヒータ収容部44を介してヒータ22により加熱されることでその上面23a全域が一定温度に保たれるようになっている。なお、本実施形態で気化させる液体材料は蓄熱板23の上面23aとの接触角が90°未満となっている。

メッシュ24は、図4に示すように、縦横に複数配列されたステンレス製の線材24aが網目状に織られることにより形成されたものであり、全体としては平板状をなしている。本実施形態では、メッシュ24として、線径(線材24aの径)0.1mm、線間距離0.15mmのもの(いわゆる100メッシュ)が使用されている。メッシュ24は、蓄熱板23の上面23aに重ねられており、その重ねられた状態で蓄熱板23にビス等で脱着可能に固定されている。

また、蓄熱板23の上面23aにメッシュ24が重ねられることで、蓄熱板23上にはメッシュ24により微細な凹凸が設けられている。具体的には、蓄熱板23上には、メッシュ24の線材24aを凸部52として線材24aにより囲まれた内側領域を凹部53として凹凸が設けられており、これら凸部52と凹部53とが直交する二方向に沿って交互に配置されている。なお、本実施形態では、凹部53が平面視において正方形状をなしている。

メッシュ24の上方には、液体材料を蓄熱板23(メッシュ24)上に吐出(滴下)するためのノズル27が設けられている。具体的には、ノズル27は、メッシュ24の略中央部における上方位置に配置されている。ノズル27は、吐出通路16の気化器12側端部に接続されており、例えばボディ31における気化器スペースSの上面に固定されている。

以上が、液体気化装置20の構成についての説明である。

図1の説明に戻り、コントローラ40は、CPUや各種メモリ等からなるマイクロコンピュータを主体として構成される電子制御装置である。コントローラ40には、表面処理の際にウェハ30に塗布される液体材料の量が、すなわちポンプ11により気化器12に供給される液体材料の量(以下、設定供給量という。)が本システムを統括管理する管理コンピュータ等から予め入力されメモリ(図示略)に記憶(設定)されている。また、コントローラ40には、位置センサ63により検知される弁部材47の移動量が逐次入力される。コントローラ40は、それら各入力に基づいて、設定供給量分の液体材料をポンプ11により気化器12に供給すべく電空レギュレータ34を駆動制御するとともに各バルブ13,14を動作制御する。

なお、本実施形態では、液体材料を、ポンプ11による1回の吸引動作と1回の吐出動作と(つまり1サイクルの動作)により気化器12に供給する構成となっている。すなわち、液体材料を気化器12に供給する分だけ液体タンクXからポンプ11により吸引し、気化器12に供給する構成となっている。

次に、本液体気化システム10により液体材料を気化させる場合の作用について説明する。なお、ここでは、液体材料としての疎水化処理液としてヘキサメチルジシラザン液(HMDS液)を想定している。

まず、液体材料を気化させる際に、コントローラ40により実行される制御の内容について説明する。

まず、コントローラ40は、管理コンピュータ等から気化器12への液体材料の供給を開始すべく開始信号が入力されると、吸入側バルブ13を開状態とするとともに吐出側バルブ14を閉状態とする。そして、コントローラ40は、メモリに記憶されている設定供給量と位置センサ63からの検知信号とに基づいて電空レギュレータ34を駆動させ、ポンプ11を吸引動作させる。これにより、ポンプ室58内には液体タンクXから吸入通路15を通じて液体材料が吸入される。

次に、コントローラ40は、吐出側バルブ14を開状態とするとともに吸入側バルブ13を閉状態とする。そして、コントローラ40は、メモリに記憶されている設定供給量と位置センサ63からの検知信号とに基づいて電空レギュレータ34を駆動させポンプ11を吐出動作させる。これにより、ポンプ室58から設定供給量分の液体材料が吐出通路16を通じてノズル27に供給され、ノズル27から気化器12内の蓄熱板23(メッシュ24)上に滴下される。なお、ここでは、液体材料の設定供給量が90μLに設定されている。

その後、コントローラ40は、各バルブ13,14の開閉状態を維持したまま電空レギュレータ34を駆動させてポンプ11を吸引動作させる。これにより、吐出通路16内に液体材料が滞留している場合には、その滞留している液体材料がポンプ室58側に吸引される。より詳しくは、滞留している液体材料は、少なくとも吐出側バルブ14よりも上流側まで吸引される。これにより、液体材料を滴下した後に液体材料の一部が吐出通路16のノズル27側の通路端等に残った場合でも、その残った液体材料が気化して液体材料の気化量が変動するといった不都合を回避することができる。なお、コントローラ40は、ポンプ11による吸引動作を行った後、吐出側バルブ14を閉状態とする。

次に、蓄熱板23(メッシュ24)上に滴下された液体材料が気化する際の様子について説明する。

ノズル27より蓄熱板23上に滴下された液体材料は、滴下された箇所を中心として蓄熱板23の上面23aを平面視略正方形状に速やかに拡がる。具体的には、液体材料は、直交する二辺がそれぞれメッシュ24の縦横の線材24aと平行である正方形状に拡がる。これにより、液体材料は蓄熱板23の上面23aに対して平面視略正方形状をなす薄膜状に付着される。詳しくは、この薄膜状の状態では、メッシュ24により蓄熱板23上に設けられた凹部53の内側に液体材料が入り込んでおり、その凹部53内の液体材料が蓄熱板23の上面23aに付着されている。

薄膜状に拡がった液体材料は、ヒータ22により加熱された蓄熱板23の上面23aと、蓄熱板23の上面23aを介して同じくヒータ22により加熱されたメッシュ24との両方に接触されている。したがって、この場合、液体材料はこれら両者23a,24により加熱され速やかに気化される。なお、液体材料が気化された後、液体材料が入り込んでいた凹部53の内側は空の状態となる。

以上、詳述した本実施形態の構成によれば、以下の優れた効果が得られる。

蓄熱板23の上面23aにメッシュ24を重ねることで蓄熱板23上に凹凸を設け、この凹凸により蓄熱板23の上面23aに対する液体材料の濡れを促進させることで、蓄熱板23の上面23aに付着した液体材料を薄膜化させることとした。そして、ヒータ22により蓄熱板23の上面23aを加熱することで、薄膜状とされた液体材料を加熱することとした。この場合、液体材料と蓄熱板23の上面23aとの接触面積(すなわち伝熱面積)を大きくして液体材料を加熱することができるため液体材料の気化の促進を図ることができる。また、液体材料を加熱するための蓄熱板23の上面23aが略平坦に形成されているため、気化された液体材料を蓄熱板23の上面23aに残留させることなく窒素ガスによりチャンバ18に送り出すことができる。よって、液体材料の残留の問題を解消しつつ、液体材料の気化の促進を図ることができる。

また、本実施形態のように気化させる液体材料が微量(例えば90μL)である場合には、凹凸のない蓄熱板23上に液体材料を付着させ加熱する構成とすると、液体材料が蓄熱板23上にて同上面23aから盛り上がった形状となるため液体材料と蓄熱板23の上面23aとの接触面積を大きく確保できない場合が想定される。そのため、この場合には液体材料を速やかに気化させるのが困難となることが考えられる。その点、蓄熱板23上に凹凸を設けた上記構成によれば、液体材料が微量であっても液体材料を蓄熱板23上にて薄膜化させることができるため液体材料と蓄熱板23の上面23aとの接触面積を大きくすることができ、その結果液体材料を速やかに気化させることが可能となる。

蓄熱板23の上面23aに対する液体材料の濡れを促進させることにより蓄熱板23の上面23aに付着した液体材料を薄膜化させることとした。そのため、蓄熱板23の上面23aに付着した液体材料を薄膜化させるための駆動装置(例えば液体材料を圧縮させる加圧装置)等を別途設けることなく、上記の効果を得ることができる。

蓄熱板23の上面23aにメッシュ24を重ねることで蓄熱板23上に凹凸を設ける構成としたため、簡素な構成で上記の効果を得ることができる。また、メッシュ24は蓄熱板23に対し脱着可能に固定されているため、気化させる液体材料の濡れ性に応じて適切な粗さ(網目の細かさ)のメッシュ24に交換することができる。そのため、濡れ性の異なる複数種の液体材料を気化させるに際しては都合がよい。

熱伝導性に優れたステンレス製の線材によりメッシュ24を形成したため、メッシュ24を蓄熱板23の上面23aを介してヒータ22により加熱することができる。この場合、液体材料を蓄熱板23の上面23aのみならずメッシュ24によっても加熱することができるため、より一層液体材料の気化の促進を図ることができる。

縦横に配列された複数の線材24aが網目状に織られることにより形成された平板状のメッシュ24が蓄熱板23の上面23aに設けられることで、蓄熱板23上には凸部52と凹部53とが蓄熱板23の上面23aと平行な直交する二方向に沿って交互に配置されている。これにより、液体材料に対する蓄熱板23の上面23aの濡れ性(つまり濡れ易さ)を上記二方向に高めることが、つまりは蓄熱板23の上面23aに対する液体材料の濡れを上記二方向に促進させることができるため、液体材料と蓄熱板23の上面23aとの接触面積をより一層大きくすることができる。これにより、液体材料の気化をより一層促進させることができる。

入力された設定供給量と位置センサ63の検知結果とに基づいて、設定供給量分の液体材料をポンプ11により気化器12に供給すべく電空レギュレータ34を駆動させる構成とした。この場合、表面処理に必要な量の液体材料を液体タンクXからポンプ11により気化器12に供給することができるため、液体タンクX内の液体材料を気化させることなく新鮮な状態に保つことができる。

本液体気化システム10には、ポンプ11と、気化器12と、吸入側バルブ13と、吐出側バルブ14と、吐出通路16とを備える液体気化装置20を設けた。この場合、チャンバ18の上流側に設けられる本装置20をコンパクトに構成することができるため、本装置20をチャンバ18の近傍に配置することが可能となる。そのため、本装置20(詳細には気化器12)とチャンバ18とを接続するガス排出配管29の長さを比較的短くすることができるため、気化器12において気化された液体材料がチャンバ18に供給される前に同配管29内で再液化されるのを抑制することができる。

液体材料を加熱するために付着させる液体付着面(蓄熱板23の上面23a)を平坦状に形成したため、液体材料の気化に伴って蓄熱板23の上面23aから気化熱が奪われ同上面23aが局所的に低温となっても、その低温となった部位に速やかに熱を供給することができる。これにより、液体材料を加熱するための加熱面(液体付着面)の温度を均一に保つことが可能となる。

(第2の実施形態)

次に、本発明の第2の実施形態について、図5を参照して第1の実施形態との相違点を中心に説明する。本実施形態の液体気化システム10は、液体気化装置120の構成とコントローラ40の制御内容とが第1の実施形態と相違し、その他の構成を共通にする。図5は、第2の実施形態の液体気化装置120の構成を示す平面図である。本実施形態の液体気化装置120は、メッシュ124を使用して液体材料を気化させる点で第1の実施形態と共通するが、本実施形態では、液体材料がメッシュ124と液体付着面(後述)との間に供給される点で相違する。

次に、本発明の第2の実施形態について、図5を参照して第1の実施形態との相違点を中心に説明する。本実施形態の液体気化システム10は、液体気化装置120の構成とコントローラ40の制御内容とが第1の実施形態と相違し、その他の構成を共通にする。図5は、第2の実施形態の液体気化装置120の構成を示す平面図である。本実施形態の液体気化装置120は、メッシュ124を使用して液体材料を気化させる点で第1の実施形態と共通するが、本実施形態では、液体材料がメッシュ124と液体付着面(後述)との間に供給される点で相違する。

液体気化装置120は、ポンプ111と、気化器112と、吸入側バルブ113と、吐出側バルブ114とを有し、相互に液体材料を供給する流路16で接続されている。ポンプ111は、吸入側バルブ113と吸入通路15とを介して液体タンクXに接続されているとともに、吐出側バルブ114と吐出通路16とを介して気化器112に接続されている。ポンプ111は、第1の実施形態と同様に、吸入側バルブ113及び吐出側バルブ114とともにコントローラ40によって操作され、気化器112に液体材料を供給する。気化器112は、ヒータ122とメッシュ124とによって液体材料を気化させて、その気化ガスをガス導入配管128から供給された窒素ガスに混合し、その混合ガスをガス導入配管129から排出する。

図6は、ポンプ111の内部構成を示す断面図である。ポンプ111は、ツインダイアフラム式ポンプであり、弁部材147Lを有する第1の弁ユニット111Lと、弁部材147Rを有する第2の弁ユニット111Rと、連結ボディ131とを有している。連結ボディ131は、その両端で第1の弁ユニット111Lと第2の弁ユニット111Rとを対向させて螺合によって連結している。ポンプ111は、装備配置の効率化(後述)によって厚みL1が抑制された薄型直方体の外形形状をなしている。連結ボディ131は例えばフッ素樹脂よりなり、連結部とも呼ばれる。

第1の弁ユニット111L及び第2の弁ユニット111Rは、同一の構成(あるいは対称の構成)を有し、連結ボディ131に対して相互に対向する方向に締結(螺合)されている。弁部材147Lは、ダイアフラム弁体149Lとロッド148Lとが一体化されることにより構成されており、ロッド148Lの一端にダイアフラム弁体149Lが連結されている。弁部材147Rは、ダイアフラム弁体149Rとロッド148Rとが一体化されることにより構成されており、ロッド148Rの一端にダイアフラム弁体149Rが連結されている。ダイアフラム弁体149L及びダイアフラム弁体149Rは、例えばフッ素樹脂により形成されている。

連結ボディ131では、ダイアフラム弁体149Lとダイアフラム弁体149Rとは、ポンプ室158において相互に対向する面を形成している。これにより、ポンプ室の容積変化量を確保しつつダイアフラム弁体149Lとダイアフラム弁体149Rの直径を抑制することができる。このような直径の抑制は、ポンプ室158のサイズを小さくすることによって厚みL1を抑制するための設計自由度を提供することができる。

なお、第1の弁ユニット111L及び第2の弁ユニット111Rは、それぞれ第1のダイアフラム駆動部及び第2のダイアフラム駆動部とも呼ばれる。ダイアフラム弁体149L及びダイアフラム弁体149Rは、それぞれ第1のダイアフラム及び第2のダイアフラムとも呼ばれる。

連結ボディ131は、ダイアフラム弁体149L及びダイアフラム弁体149Rとともにポンプ室158を形成し、そのポンプ室158には吸入通路137と吐出通路138とが接続されている。連結ボディ131は、図5及び図6に示されるように、上面131tと底面131bとを有する直方体の外形形状を有している。ポンプ111は、装備状態における重力方向を基準として上面131tが上側に配置され、底面131bが下側に配置され、水平面に平行な面となるように構成されている。

このように、ポンプ111では、ダイアフラム弁体149Lとダイアフラム弁体149Rとがポンプ室158を両側から挟む位置(対向位置)に配置されている。このような装備配置によれば、第1の弁ユニット111L及び第2の弁ユニット111Rの対向方向に延びる方向おいて、これらの弁ユニット111L,111Rの構成要素を配置するための空間を有効に利用することができる。これにより、上面131tと底面131bとの間の距離を小さくして、重力方向におけるポンプ111の高さL1を小さくすることができる。

さらに、水平面内において、ダイアフラム弁体149Lとダイアフラム弁体149Rとが作動する方向(対向方向)に垂直な方向に吸入通路137と吐出通路138とが配置され、図5に示されるように、それぞれ吸入側バルブ113と吐出側バルブ114とが接続されている。こうすれば、ダイアフラムを駆動するための構成要素が配置される空間と垂直な方向において、吸入通路及び吐出通路に接続されるバルブ類等の構成要素を配置するための空間を有効利用することができるからである。水平面内とは、重力方向を基準として水平な平面を意味する。

このように、本発明者は、ダイアフラム弁体149Lとダイアフラム弁体149Rの対向作動によるポンプ室158のサイズの抑制と、水平面内における殆ど無駄のない効率的な装備配置を実現することによって、ポンプ111の厚みL1を薄くすることに成功している。

なお、上述の実施形態では、ダイアフラム弁体149Lとダイアフラム弁体149Rとが作動する方向(対向方向)に垂直な方向に吸入通路137と吐出通路138とが配置されているが、必ずしも垂直である必要は無く交差する方向であれば良い。ただし、垂直に近づくほど装備効率が良くなる。

図7は、連結ボディ131の内部構造を示す拡大断面図である。連結ボディ131には、内径が相互に相違する複数の貫通孔がロッド148L及びロッド148Rの移動方向(対向方向)に連通している。複数の貫通孔は、連結ボディ131の外側から順に一対の外側貫通孔135a,135eと、一対の内側貫通孔135b,135dと、中心貫通孔135cとが同軸(中心軸線が共通)の貫通孔として連通している。この連通は、本実施形態では、中心軸線を共通とする同軸の連通状態として構成されている。

外側貫通孔135a,135e及び内側貫通孔135b,135dは、それぞれ内径が一定の円筒状の形状を有している。一方、中心貫通孔135cは、中央部(最奥部)に近づくほど内径が大きくなる形状を有している。中心貫通孔135cの中央部においては、重力方向において最頂部に吐出通路138が接続され、最低部に吸入通路137が接続されている。このような中心貫通孔135cの内部形状と接続状態により、ポンプ室158の内部に泡が発生しても、吸入通路137から吸入された液体材料によって円滑に吐出通路138から排出されることになる。

外側貫通孔135aには、第1の弁ユニット111Lが有するステム132Lが螺合されている。ステム132Lには、ロッド148Lを挿通させる弁支持孔143Lが形成されている。ロッド148Lには、ダイアフラム弁体149Lの中央部側が接続されている。ダイアフラム弁体149Lの端部側の外縁部150Lは、ステム132Lと連結ボディ131の支持部135fとによって挟持されている。ダイアフラム弁体149Lの中央部側と端部側との間のドーナツ状の領域(膜領域)は、ロッド148L側に凸となる凸状の形状を有し、ロッド148Lの往復移動に伴う円滑な弾性変形が可能となるように構成されている。

一方、連結ボディ131の外側貫通孔135eには、第2の弁ユニット111Rのステム132Rが螺合されている。ダイアフラム弁体149Rの端部側の外縁部150Rは、ステム132Rと連結ボディ131の支持部135gとによって挟持されている。第2の弁ユニット111Rの各構成要素、すなわち、ステム132R、ロッド148R、及び外縁部150Rは、第1の弁ユニット111Lの各構成要素と対称の構成を有している。第2の弁ユニット111Rは、第1の弁ユニット111Lの各構成要素と対称の構成を有しているので、第2の弁ユニット111Rの構成の詳細については、以下では第2の弁ユニット111Rの説明を第1の弁ユニット111Lの説明に代える。

ステム132Lのネジ部には、第1の弁ユニット本体131Lが螺合されている。第1の弁ユニット本体131Lには、図6に示されるように、連結ボディ131側に開口する略円柱状のシリンダ部142Lと、シリンダ部142Lと連通しているステム支持孔144Lとが形成されている。ステム支持孔144Lのネジ部には、ステム132Lが螺合している。第1の弁ユニット本体131Lは、例えばポリプロピレン樹脂やアルミニウムといった軽量材料よりなる。

ステム132Lには、図6に示されるように、ガイド支持部146Lが連結ボディ131の反対側に形成されている。ガイド支持部146Lは、ガイド145Lを支持する筒状の形状を有する凸部として構成されている。ガイド145Lは、ガイド支持部146Lの内部に配設された筒状の形状を有する部材で、その内部においてロッド148Lの移動方向に摺動可能にロッド148Lを支持している。ロッド148Lには、シリンダ部142Lの内径と同一の外径寸法を有する略円板状のピストン部151Lが形成されている。ピストン部151Lは、その外周部がシリンダ部142Lの内面に接触しており、シリンダ部142Lに摺動可能に収容されている。

シリンダ部142Lは、ロッド148Lのピストン部151Lにより、二つの空間に区画されている。これら二つの空間のうちピストン部151Lの行程制限部材157L側の空間は圧力制御室141Lとなっている。圧力制御室141Lには、第1の弁ユニット本体131Lに形成されたエア導入通路134Lを介して外部から操作エアが導入され、それにより圧力制御室141L内を加圧することによって弁部材147Lを連結ボディ131側に移動させることができる。一方、ステム132Lは、ピストン部151Lを介して渦巻きコイル状のスプリング156Lによって連結ボディ131と反対側の方向にロッド148Lを付勢している。これにより、ロッド148Lの往復移動が実現されている。

ロッド148Lは、行程制限部材157Lによって連結ボディ131と反対側の方向への移動が制限されている。行程制限部材157Lは、螺子部155Lを有し、その螺子部155Lによって第1の弁ユニット本体131Lに螺合されている。螺子部155Lは、行程制限部材157Lと第1の弁ユニット本体131Lとの間の相対的な回転によって、行程制限部材157Lを第1の弁ユニット本体131Lに対して相対的に移動(調整)させることができる。行程制限部材157Lは、この相対移動によってロッド148Lの移動範囲を連結ボディ131と反対側において調整可能に制限することができる。ロッド148Lの移動範囲は、連結ボディ131側においては、ガイド支持部146Lによって固定的に制限されている。ロッド148L及びロッド148Rの移動範囲は、それぞれ第1の変位量及び第2の変位量とも呼ばれる。

行程制限部材157Lは、上ナット159Lと下ナット160Lとを使用したダブルナットによって固定されている。上ナット159Lは、さらにスタッド164Lを使用して行程制限部材157Lとの相対的な回転を抑制している。行程制限部材157Lは、スタッド164Lを緩めた状態において上ナット159Lを緩めた後に、下ナット160Lを緩めた状態において調整することができる。

行程制限部材157L及び行程制限部材157Rの回転角度は、それぞれ第1の弁ユニット本体131L及び第1の弁ユニット本体131Rに形成されている目盛り(図示省略)によって確認することができる。この目盛りは、行程制限部材157L及び行程制限部材157Rの移動量の範囲をミクロン単位で計測することができるマイクロメータと同様の構成(角度計測部)で実現されている。行程制限部材157L及び行程制限部材157Rは、それぞれ第1の変位制限部及び第2の変位制限部とも呼ばれる。行程制限部材157L及び行程制限部材157Rの回転は、それぞれ第1の回転及び第2の回転とも呼ばれる。

これにより、気化量の仕様に応じて様々な量に設定された吐出量を実測することなく簡易に設定することができる。この吐出量は1回の行程毎の量を意味している。なお、このような構成は、ダイヤルゲージやデジタルマイクロメータといった回転角度に応じて計測された吐出量に関係する値を示す種々の形態で実現することもでき、計測部とも呼ばれる。なお、吐出量に関係する値は、たとえば回転角度に起因する行程制限部材157L及び行程制限部材157Rの送り量といった吐出量に関係する値を含む広い意味を有している。

本実施形態では、ロッド148L及びロッド148Rの行程は、一回の往復作動で液体材料が100μLだけ吐出されるように設定されている。この設定においては、たとえば1分間に6回の周期で往復作動させるようにすれば、一分間に600μLのレート(速度)で気化させることができることになる。

次に、図8乃至図13を参照して第2実施形態の気化器112について第1実施形態の気化器12との相違点を中心に説明する。図8は、第2実施形態の気化器112の外観を示す斜視図である。図9は、第2実施形態の気化器112の断面を示す断面図である。図10は、気化器112の蓄熱板123を示す斜視図である。図11は、第2実施形態の気化器112の内部を下方から見た内部構造図である。図12は、気化器112のヒータ122を下方から見た状態を示す底面図である。図13は、気化器112の裏蓋136を下方から見た状態を示す底面図である。下方とは、気化器112の装備状態において重力を基準とする向きであって、カバー121の反対側を意味する。

第2実施形態の気化器112は、図8に示されるように、カバー121と蓄熱板123と気化器本体133とが順に重ねられた構造を有し、ポンプ111と同様に厚みL2が抑制された薄型直方体の形状をなしている。カバー121は、本実施形態では、透明な樹脂で構成されているが、不透明な材料で構成しても良い。蓄熱板123は、第1実施形態と同様に熱伝導性に優れた炭化ケイ素やアルミニウム材料により形成された矩形形状の板材からなる。ただし、透明な材料で構成すれば、気化の状態を目視で確認することができるという利点がある。気化器112は、ポンプ111と同一平面内に配置すれば、液体気化装置120の全体を薄型のシステムとして構成することもできる。

第2実施形態の気化器112では、液体材料は、蓄熱板123に形成されているオリフィス127を介して液体付着面123aとメッシュ124との間に供給される点で、液体付着面23aの反対側(上側)からメッシュ24に上に滴下される第1実施形態(図2参照)と相違する。液体材料は、以下に説明する構成において、界面張力によってメッシュ124と液体付着面123aとの間の隙間を流れることができるので、メッシュ124の広い面積に液体材料を供給することができる。

蓄熱板123には、図9に示されるように、その略中央部にオリフィス127が形成され、液体付着面123aの略中央部から液体材料を供給することができる。オリフィス127には、遮断弁180が接続されており、液体材料の流れをオリフィス127において遮断することができる。遮断弁180には、図11に示されるように、液体材料を供給する内部流路115が形成されている流路ユニット116と、液体材料の供給を制御するために使用される作動エアを供給する配管191とが遮断弁180を挟む方向で接続されている。この方向は、ガス導入配管128とガス導入配管129で蓄熱板123を挟む方向と略垂直に向けられている。

遮断弁180の周囲には、蓄熱板123の下面の気化器本体133の裏面において、蓄熱板123に熱を供給する2個のヒータ122(図12参照)が気化器本体133の凹部139に装備されている。流路ユニット116及び配管191は、図11に示されるように、凹部139において2個のヒータ122の下面に配設されている。遮断弁180、流路ユニット116、及び配管191の周囲であって、各ヒータ122の下面には、図9に示されるように、弾性を有する断熱材192がそれぞれ配設されている。

気化器112の裏面には、断熱材192を弾性変形させた状態(荷重を印加した状態)で裏蓋136(図13参照)が固定されている。なお、図11では、内部構造を示すために一部の部品(裏蓋136や断熱材192)が省略されている。

ヒータ122は、図12に示されるように、L字形平板状に形成されたラバーヒータにより構成されている。ラバーヒータとは、発熱線を柔軟性のある薄いシリコンゴムで覆ったヒータで、加熱面に確実にフィットさせることができ、組み付けも容易であるという利点を有している。メッシュ124は、図5に示されるように、第1実施形態と同様に縦横に複数配列されたステンレス製の線材24aが網目状に織られることにより形成されたものであり、全体としては平板状をなしている。

蓄熱板123は、図10に示されるように、第1の実施形態と比較して顕著に広大な液体付着面123aを有している。液体付着面123aには、その裏面に熱電対195が配設されている凹部194が形成されている。凹部194は、蓄熱板123の裏面(液体付着面123aとは反対側の面)に形成されているので、液体付着面123aの側の気密性を確保することができる。凹部194は、さらに液体付着面123aの近傍まで深い凹部とすることによって、すなわち液体付着面123aとの間の板厚を薄くすることによって液体付着面123aの温度を正確且つ小さな時間遅れで計測することができる。

熱電対195は、コントローラ40に接続され、本実施形態では、気化の状態監視に使用される。凹部194には、熱電対195を覆う熱電対カバー193が装着される。なお、図10では、説明を分りやすくするために熱電対カバー193が外されている状態が示されている。また、状態監視の方法については後述する。

メッシュ124は、図8及び図9に示されるように、液体付着面123aから過度に離れないように、所定のピッチで配置されている複数のピン124fによって液体付着面123aに押し付けられている。複数のピン124fは、たとえばフッ素樹脂製であり、カバー121に固定されている。このような構成により、液体材料は、界面張力によってメッシュ124と液体付着面123aとの間の隙間を流れることができるので、メッシュ124の広い面積に液体材料を供給することができる。複数のピン124fの内の一つは、オリフィス127の出口に対向する位置に配置されている。これにより、オリフィス127からの液体材料の吐出によるメッシュ124の変形に起因するカバー121への衝突を防止することができる。オリフィス127の出口は、供給口とも呼ばれる。

このように、隙間流れは複数の押圧位置(ピン124f)の間に形成されるので、メッシュの粗さや複数のピン124fの位置関係といった設計自由度を提供することができる。これにより、要求される仕様に応じた適切な隙間流れを実現するための設計ツールを提供することができる。ピン124fは、メッシュを押圧する複数の位置毎に配置されている複数の部材として構成されていても良いし、あるいは押圧するための複数の凸部を有する共通部材を含むものとしてもよい。

メッシュ124には、図9に示されるように、窒素ガスが流れる気化流路175が面しており、気化した液体材料が窒素ガスに混合される。気化流路175には、ガス導入配管128の導入通路174と溝部123bとを順に介して窒素ガスが供給される。溝部123bは、導入通路174から供給された窒素ガスを水平面内において分散してメッシュ124に供給できるように形成されている。一方、気化流路175からは、溝部123cとガス導入配管129の排出通路176とを順に介して液体材料が混合された窒素ガスが排出される。溝部123cは、メッシュ124の広い面から混合ガスを集めて排出通路176に排出することができるように形成されている。気化流路175は、図5及び図9に示されるように、カバー121と蓄熱板123との間に装備されているガスケット123gによって気密状態とされている。

次に、図14乃至図16を参照して気化器112の液体付着面123aへの液体材料の供給方法について説明する。図14は、気化器112の断面を示す断面図である。図15は、遮断弁180がオリフィス127を閉鎖した状態を示す拡大断面図である。図16は、遮断弁180がオリフィス127を開放した状態を示す拡大断面図である。

第2実施形態の気化器112は、図14に示されるように、液体材料の供給路に遮断弁180を備えている点で第1の実施形態における液体材料の供給方法と相違する。この遮断弁180は、液体材料の供給停止後において、供給流路内の液体材料が気化することに起因する液体材料の漏出や供給流路内の気泡の発生を効果的に抑制することができる。このような漏出や気泡の発生は液体材料の供給量の誤差の要因となるので、本実施形態は、このような誤差を効果的に抑制して液体材料の供給量の精度を顕著に向上させることができるという利点を有している。

遮断弁180には、流路ユニット116に形成された内部流路115を介して液体材料が供給されている。遮断弁180は、配管191を介して供給される操作エアを使用して、オリフィス127への液体材料の供給を操作することができる。

オリフィス127には、ダイアフラム構造の遮断弁180が接続されている。遮断弁180は、図15及び図16に示されるように、ダイアフラム弁181をオリフィス127の流路方向に動かすことによってオリフィス127を開閉操作することができる。このように、第2実施形態では、蓄熱板123の内部に形成されたオリフィス127がダイアフラム弁181によって直接的に遮断されるので、吐出通路への液体材料の残留に起因する気化量の変動といった不都合を回避することができる。吐出通路への残留量が極めて少なく、しかも熱で直ちに気化するので変動の要因とはならないからである。

オリフィス127は、蓄熱板123の内部において、メッシュ124側の出口と遮断弁180側の入口との間の流路として形成されている。メッシュ124側の出口は、供給口とも呼ばれる。遮断弁180側の入口は、流路室181rを形成する凹部に形成され、弁座181vを有している。遮断弁180側の入口は、裏面開口部とも呼ばれ、オリフィス127において供給口と対向する位置に形成されている。このような凹部を含む構成によって、蓄熱板123の厚みに拘わらず供給口と裏面開口部との間の流路の長さを短くすることができる。さらに、凹部の深さを調整することによって、その流路の長さを自由に設定することができる。

一方、本発明者は、ダイアフラム弁181の作動が液体材料の吐出量に微量の影響(低減)を与えることを見出した。本発明者は、吐出量への影響がダイアフラム弁181の作動による流路室181rの容積拡大が原因となることを突き止めた。流路室181rの容積拡大は、遮断弁180に供給された液体材料のうちの一部を吸収して、オリフィス127への供給量を減殺させるからである。しかしながら、本発明者は、その容積拡大が再現性を有するものであることを見出し、その容積拡大に起因する吐出量低減を見込んだ吐出量の設定で簡易に解決できることも見出した。

ダイアフラム弁181には、ロッド182が接続されている。ロッド182には、摺動部184とピストン部183とが形成されている。摺動部184は、遮断弁本体185に形成されている円筒状の凹部であるガイド部189の内部で摺動する。ピストン部183は、遮断弁本体185の内部においてガイド部189に連通して形成されているシリンダ部188の内部で摺動し、圧力制御室183aを区画している。ロッド182は、ダイアフラム弁181でオリフィス127を閉鎖する方向に渦巻きコイル状のスプリング187で付勢され、圧力制御室183aの加圧によってオリフィス127を開放する方向に操作することができる。スプリング187は、裏蓋186で固定されている。

次に、図17を参照して気化器112の液体付着面123aへの液体材料の気化状態の監視について説明する。図17は、遮断弁180の開閉状態と熱電対195(図10参照)による計測温度の関係を示すグラフである。図17では、横軸は時間を表し、縦軸はバルブの開閉状態と計測温度とを表している。曲線C1は、遮断弁180の開閉状態を示す曲線である。曲線C2は、熱電対195の計測温度を示す曲線である。熱電対195によって温度計測を行っているのは、熱電対の応答性が高く、気化の開始や終了に起因する微量な温度変化の検出に対して好ましい特性を有しているからである。

液体材料の気化状態は以下のようにして監視される。時刻t1では、コントローラ40は、配管191から操作エアを供給して、遮断弁180を閉状態(図15参照)から開状態(図16参照)とする。コントローラ40は、遮断弁180の開状態開始(液体材料の供給開始)に応じて熱電対195の計測温度の監視を開始し、気化に起因する温度低下が検出されるまでの経過時間P1を計測する。このような気化開始までの経過時間P1と予め設定されている基準範囲とに基づいて、コントローラ40は、液体材料の供給開始から気化開始の開始までのプロセスが正常であることを確認することができる。

次に、コントローラ40は、遮断弁180の閉状態開始(液体材料の供給終了)に応じて熱電対195の計測温度の監視を開始し、気化終了に起因する温度上昇が検出されるまでの経過時間P2を計測する。この経過時間P2と予め設定されている基準範囲とに基づいて、コントローラ40は、液体材料の供給終了から気化の完了までのプロセスが正常であることを確認することができる。さらに、温度上昇の検出は、気化プロセス中の不意の気化終了としても検出することができる(異常検出)。

一方、蓄熱板123の温度制御は、本実施形態では、実質的には液体材料の気化状態の観測結果に基づいて行われる。制御対象である液体付着面123aの温度は、液体付着面123aにおける気化熱で変化するが、その変化が緩やかとなるように蓄熱板123の蓄熱が利用されている。蓄熱板123の温度制御は、液体付着面123aのうちで最も温度変化が激しい領域で計測された温度を使用して、温度フィードバックが行われている。これにより、ヒータ122による熱供給量を抑制して温度変化が小さくかつ即応性の高い制御が実現されている。

このような即応性を実現するために、熱電対195は、オリフィス127の近傍に配置することが好ましい。こうすれば、液体材料の供給開始によって最初に液体材料が供給される位置の気化状態を監視することができるとともに、液体材料の供給停止によって液体材料が最後まで残る位置の気化状態までを監視することができるからである。このような配置には、気化プロセスの最初から最後までを監視することができるという利点もある。

ただし、オリフィス127の長さを短くする点を優先し、遮断弁180を回避した位置においてオリフィス127に最も近い位置、すなわち、遮断弁180に隣接する位置に配置することが好ましい。

蓄熱板123の温度制御がオンオフ制御である場合には、通電操作(通電オンあるいは通電オフ)に起因する過渡応答の影響が小さい状態において、遮断弁180を開閉するようにすることが好ましい。具体的には、遮断弁180の開閉操作と通電操作とが予め設定された時間内で重複しないような制御則やインターロックロジックとすることが好ましい。液体材料の供給開始や停止のタイミングと、通電操作とが重なると判別が困難な場合も想定されるからである。

一方、蓄熱板123の温度制御が比例制御である場合には、液体材料の供給開始や停止に起因する急激な変化に類似する温度変化が生じにくいので、液体材料の供給開始や停止の観測を高い信頼性で実現することができる。

さらに、液体材料の供給開始や停止に起因する変化の特性(温度変化の波形)が予め分っている場合には、その波形を抽出するフィルタを使用するようにしてもよい。具体的には、たとえば遮断弁180を開閉後の一定期間の温度の時系列データを取得し、高速フーリエ変換で特定の波長の波形のピークを検出するような構成としても良い。こうすれば、高い精度で気化状態の監視を実現することができる。

このように、第2の実施形態では、気化熱に起因する蓄熱板123の温度変化を利用して気化状態を監視することができる。これにより、気化プロセスを確実に監視することができるとともに、故障探知を実現して半導体プロセスの品質を向上させることができる。

第2実施形態は、第1実施形態の供給方法と比較して、第1実施形態の供給方法によって得られる効果と同一の効果を得ることができるとともに、液体材料の飛散化の抑制、液体材料の気化面積の拡大、及び液体材料の供給量の安定化(高精度化)といった利点をも有している。

液体材料の飛散化の抑制については、第1実施形態では、メッシュ24の使用によって液体付着面23aに対する液体材料の濡れを促進して、従来技術よりも気化面積を拡大することに成功している。これに対して、第2実施形態では、さらに、液体材料がメッシュ124の裏側から供給されるので、液体材料を加圧して供給しても吐出された液体材料のメッシュ124への衝突に起因する液体材料の液状状態における飛散(霧散化)を抑制することができる。液体材料の加圧供給は、供給口に対向する位置に設けられたピン124fからの反力でメッシュ124の目を緻密として漏れを抑制することができる。このようなメカニズムによって、第2実施形態では、さらに供給速度を増やすことが可能となっている。

液体材料の飛散は、本発明者によってプロセス対象に悪影響を与えることが見出された。液体材料の飛散は、液体材料がメッシュ24に衝突して飛散し、熱せられていない吐出側(たとえばノズル27(図2参照)の近傍)に付着することによって、液体材料が蒸発せずに固化する原因となる。液体材料が固化した固形物は、その後に剥離して窒素ガスとともにプロセス対象に供給され、プロセス対象の品質劣化の原因となりえるからである。

液体材料の気化面積の拡大については、第2実施形態では、液体材料の飛散の可能性が殆どないので、液体材料の供給速度を速くすることが可能である。さらに、液体材料は、界面張力によってオリフィス127からメッシュ124と液体付着面123aとの間の隙間を流れて、メッシュ124の広い領域に円滑に供給されるので、液体材料の気化面積を顕著に拡大することができる。さらに、吐出側への付着の心配が殆ど無いので、液体材料の気化面積を拡大しつつ、気化流路175を上下方向(重力基準)に薄くすることによって、あるいはカバー121と液体付着面123aとの間隔を小さくし、気化器112の薄型化を実現することもできる。

液体材料の供給量の安定化については、第2実施形態では、前述のように加熱されている蓄熱板123の内部に形成されたオリフィス127がダイアフラム弁181によって直接遮断されるので、吐出通路に残った液体材料に起因する気化量の変動といった不都合を回避することができる。さらに、ダイアフラム弁181は、流路に摺動部分を露出していないので、摺動部分への液体材料の蓄積に起因する固形物の発生を防止することができる。これにより、固形物の発生を抑制して、窒素ガスへの固形物の混入に起因するプロセス対象の品質劣化を予防することができる。

このように、第2実施形態の気化器112は、メッシュ124と液体付着面123aとの間に供給することによって、液体材料の飛散を抑制しつつ界面張力を有効利用して液体材料の高い供給速度を実現している。さらに、遮断弁180は、蓄熱板123に形成された凹部に統合化された形態として装備されているので、蓄熱板123の蓄熱量を維持しつつ気化器112の厚さを薄くすることもできる。

(他の実施形態)

本発明は上記実施形態に限らず、例えば次のように実施されてもよい。

本発明は上記実施形態に限らず、例えば次のように実施されてもよい。

(1)上記実施形態では、メッシュ24,124を用いて液体材料を薄膜状に拡げたが、その他の手段を用いて液体材料を薄膜状に拡げてもよい。例えば、対向する二つの液体付着面を所定の隙間を設けて配置し、その隙間の内部に液体材料を注入することで、液体材料を毛細管現象を利用して薄膜状に拡げてもよい。以下、その具体例について図18を参照しつつ説明する。

本例では、上記実施形態の気化器12に代えて、図18に示す気化器70を液体気化システムに設ける構成とする。本例における気化器70は、当該気化器70のベースを構成する固定部71と、固定部71の上側に設けられ上下方向に移動可能な移動部72とを備えている。

固定部71は、円板状に形成されたベース部73と、加熱手段としての下部ヒータ74と、断熱材75とを備えている。ベース部73は、例えば熱伝導性に優れたアルミニウムにより形成されており、略水平状態で設けられている。ベース部73には、上方に突出する突出部76が設けられている。突出部76は、全体として環状に形成されており、この突出部76により囲まれた内側領域は移動部72の一部が配設される配設スペース81となっている。突出部76には、導入通路77を介して配設スペース81に連通される導入ポート79と、排出通路78を介して配設スペース81に連通される排出ポート80とが形成されている。導入ポート79には、窒素ガス源に通じる導入配管(図示略)が接続され、排出ポート80にはチャンバに通じる排出配管(図示略)が接続されている。

また、ベース部73には、液体材料を供給するための供給配管83がベース部73を上下に貫通して設けられている。供給配管83は、平面視における配設スペース81の略中央位置において配設スペース81に通じている。

下部ヒータ74は、例えばシート状のラバーヒータにより構成されており、配設スペース81の外径(換言すれば突出部76の内径)よりも大きい径で円板状に形成されている。下部ヒータ74は、ベース部73の下面に重ねられており、具体的には平面視において配設スペース81全域と重なるように設けられている。

断熱材75は、円板状に形成されたグラスウールからなる。断熱材75は、ベース部73及び下部ヒータ74の下方においてベース部73全域に拡がるように設けられている。

一方、移動部72は、収容部材86と、収容部材86に収容された蓄熱板87及び上部ヒータ88とを備えている。収容部材86は、上下が開放された筒状の収容部86aと、収容部86aの上端部に設けられたフランジ部86bとを有する。蓄熱板87は、ベース部73と同じ材料により形成されており、収容部材86の収容部86aの内径寸法とほぼ同じ外径寸法を有する円板からなる。蓄熱板87は、収容部材86の収容部86aの内側における下端部に配設されており、その側面が収容部86aの内側面と対向している。具体的には、蓄熱板87は、その下面が収容部86aの下端部とほぼ同じ高さ位置に又はそれよりも低位に設定されている。

上部ヒータ88は、下部ヒータ74と同様、例えばシート状のラバーヒータにより構成されており、蓄熱板87とほぼ同じ外形寸法で円板状に形成されている。上部ヒータ88は、収容部材86の収容部86a内に配設されており、蓄熱板87の上面に重ねられている。

上部ヒータ88の上には、上側に開口した凹部91aを有する蓋部91が設けられ、その凹部91aには断熱材92が配設されている。断熱材92上には板状のカバー93が設けられ、収容部材86のフランジ部86bにボルト101により固定されている。また、収容部材86のフランジ部86bの上面には、同フランジ部86bから側方に突出するように平板状のプレート部材94が設けられている。プレート部材94は、フランジ部86bの外周方向に沿って所定間隔で複数(例えば4つ)設けられ、それぞれがフランジ部86bに対しボルト102により固定されている。

上記のように構成された移動部72は、その一部が配設スペース81に落とし込まれた状態で固定部71上に配設されている。具体的には、この配設状態において、蓄熱板87の下面がベース部73の上面と所定の隙間を挟んで対向しており、この隙間(詳細には収容部材86の収容部86aとベース部73の突出部76との間の隙間も含む)が液体材料を気化させるための気化室97となっている。

収容部材86のフランジ部86bはベース部73の突出部76上に配置されており、フランジ部86bと突出部76との間には両者76,86bに跨がるベローズ98が設けられている。ベローズ98は、気化室97の内外を仕切るための仕切り部材であり、上下方向に伸縮可能に構成されている。

気化室97には上記供給配管83が通じている。気化室97には、供給配管83を介して液体材料が供給される。また、気化室97は、導入通路77を介して導入ポート79と連通しており、排出通路78を介して排出ポート80と連通している。気化室97には導入ポート79を介して窒素ガスが供給され、その供給された窒素ガスと気化された液体材料とが排出ポート80を介してチャンバに供給される。

各プレート部材94の下方には、移動部72を上下移動させる空気圧シリンダ式の昇降装置99が設けられている。昇降装置99は、固定部71のベース部73上に固定されたシリンダ本体部99aと、シリンダ本体部99a内に操作エアが導入されることで昇降するピストンロッド99bとを備えている。各プレート部材94はピストンロッド99bの上面にボルトで固定されており、これによりピストンロッド99bが上下に移動すると各プレート部材94が上下移動し、ひいては移動部72が上下移動する構成となっている。具体的には、移動部72は、蓄熱板87の下面がベース部73の上面と近接する下位置(図18(b)参照)と、下位置よりも上方の上位置(図18(a)参照)との間で移動可能となっている。本実施形態では、移動部72が下位置にある場合には蓄熱板87の下面とベース部73の上面との間の隙間が20〜60μmとなり、移動部72が上位置にある場合には上記隙間が2mmとなる。

次に、上記構成の気化器70により液体材料を気化させる際の作用について説明する。なお、本例では、液体材料として、液体付着面(詳細にはベース部73及び蓄熱板87の板面)との接触角が90°よりも大きいものが用いられることを想定している。

まず、図18(b)に示すように、昇降装置99を駆動させて移動部72を下位置に移動させる。そして、ポンプを吐出動作させて液体材料を供給配管83を介して気化室97に供給する。この場合、気化室97では、液体材料が、蓄熱板87の下面とベース部73の上面との間の隙間を通じて供給配管83の供給口(図示略)から離間する側に毛細管現象によって薄膜状に拡がる。また、平面視では液体材料が供給配管83の供給口を中心として円形に拡がる。

次に、昇降装置99を駆動させて移動部72を上位置に移動させる。この場合、蓄熱板87の下面及びベース部73の上面には、液体材料が薄膜状に拡がった状態で付着しており、それら各面に付着した液体材料がそれぞれ各々の面を介してヒータ74,88により加熱され気化される。また、移動部72を上位置に移動させた後、導入ポート79から窒素ガスを気化室97に導入する。これにより、気化された液体材料は、気化室97に導入された窒素ガスとともに排出ポート80を介してチャンバに供給される。

上記の構成によれば、液体材料を蓄熱板87の下面とベース部73の上面との間の隙間において毛細管現象により薄膜状に拡げることができるため、蓄熱板87の下面及びベース部73の上面に液体材料を薄膜状に付着させることができる。そして、それら各面に付着した液体材料をそれぞれ各々の面を介してヒータ74,88により加熱することができるため、つまり二つの液体付着面を介して液体材料を加熱することができるため、液体材料の気化をより一層促進させることができる。

(2)上記実施形態では、メッシュ24,124を用いることで液体付着面に凹凸部を設ける構成としたが、凹凸部を設ける構成はこれに限定されない。例えば、メッシュ24を用いないで、液体付着面の表面を凹凸に加工することで凹凸部を設けてもよい。この場合、凹凸部を設けるために別途部材を設ける必要がなくなるため、部品点数を削減できる。

(3)上記実施形態では、蓄熱板23上に、凸部52と凹部53とを蓄熱板23の上面23aと平行な直交する二方向に沿って交互に配置したが、必ずしも直交する二方向である必要はなく異なる二方向であればよい。また、凸部52と凹部53とを蓄熱板23の上面23aと平行な一方向のみに沿って配置する構成としてもよい。

(4)上記実施形態では、ステンレス製のメッシュ24,124を用いが、メッシュは必ずしもステンレス製である必要はなく、その他の金属からなるメッシュを用いてもよい。また、フッ素樹脂等からなる樹脂製のメッシュを用いてもよい。また、上記実施形態では、メッシュ24として100メッシュの粗さのものを用いたが、その他の粗さのメッシュを用いてもよい。要は、気化させる液体材料の種類(詳細には濡れ性)に応じて、適切な粗さのメッシュを用いればよい。

(5)上記実施形態では、ポンプ11により液体材料を気化器12に供給する構成としたが、ポンプ11以外の手段を用いて液体材料を気化器12に供給してもよい。例えば、液体タンクを密閉化するとともに液体タンクに配管を接続し、その配管を通じて液体タンク内を加圧することで液体材料を気化器12に圧送することが考えられる。

(6)上記実施形態では、液体材料の濡れ性を高めることで液体材料を薄膜状に拡げる構成としたが、その他の手段により液体材料を薄膜状に拡げてもよい。例えば、離間対向された一対の平板状のプレート部材と、それら各プレート部材のうち少なくともいずれかをその板面に直交する方向に移動させる駆動装置とを備える構成が考えられる。この場合、両プレート部材の間に液体材料を供給し、その後駆動装置を駆動させいずれかのプレート部材を他方のプレート部材に近づければ、液体材料を両プレート部材により圧縮することができるため、液体材料を両プレート部材間において薄膜状に拡げることができる。

(7)上記実施形態では、半導体の製造ラインにおいて本液体気化システム10を用いたが、その他の製造ラインにおいて用いることも可能である。また、上記実施形態では、液体材料としてのヘキサメチルジシラザン液(HMDS液)を気化させるために本システム10を用いたが、テトラメチルシクロテトラシロキサン(TMCTS)等その他の液体材料を気化させるために用いてもよい。

(8)上記実施形態では、液体付着面123aは平面形状を有しているが、必ずしも平面形状でなくてもよい。具体的には、たとえばオリフィス127を中心として緩やかな凹状の形状を有するようにしてもよいし、あるいはオリフィス127を中心として緩やかな凸状の形状を有するようにしてもよい。

(9)上記実施形態では、液体付着面123aは溝部や部分的な突起部を有していないが、たとえばメッシュ124と液体付着面123aとの間における液体材料の流れを制御するための溝(バイパス路)や凸部(迂回要素)を形成するようにしてもよい。溝は、たとえばオリフィス127から延びる放射状の形状を含むものでもよい。

(10)上記実施形態では、液剤材料の供給口(ノズル27やオリフィス127の出口)は、単一であるが、必ずしも単一である必要は無く複数の供給口が形成されていても良い。ただし、供給口の数を単一とすれば、遮断弁を閉止した時に供給口に残存する液体材料の量を抑制することができる。

(11)上記実施形態では、複数のピン124fによってメッシュ124が液体付着面123aに押し付けられているが、たとえば液体付着面の端部に固定されているネット(網)や紐で液体付着面に押し付ける位置決め部材を使用するようにしても良い。位置決め部材は、たとえば液体付着面とメッシュとの間に隙間を形成するために部分的に挿入されるスペーサを含むような構成としても良い。このような構成でも、たとえば接着剤等で貼り付けた場合のようにメッシュの隙間を埋めてしまうといった問題、あるいは締結部材で締結した場合のように締結部の近傍に液体材料が凝集して固形物が発生する可能性といった問題を回避することができる。

(12)上記実施形態では、行程制限部材157L及び行程制限部材157Rの回転角度を目盛り(図示省略)によって確認することによって吐出量を調整しているが、たとえばポンプ111を吸入側バルブ113と吐出側バルブ114ともに作動させて吐出量を監視しつつ、予め設定された吐出量となったことを確認することによって調整しても良い。吐出量の確認は、第1の弁ユニット本体131Lと第2の弁ユニット111Rの双方を作動させた場合、一方のみの吐出といった現実の運用で想定された単一あるいは複数の作動状態(作動モード)で行うことができる。

(13)上記実施形態では、遮断弁180は、弁座181v(図16参照)が流路室181rを形成する凹部に形成されているが、他の構成も可能である。すなわち、図19に示されるように、たとえば蓄熱板123dの側に弁座181vが形成されておらず、裏面開口部を囲む環状の突起部181pがダイアフラム弁181aの側に設けられていても良い。環状の突起部181pは、封止部とも呼ばれる。こうすれば、裏面開口部に形成されている弁座181vの周囲への気泡の滞留を防止することができる。この滞留は、弁座181vが重力基準において下側に盛り上がっていることに起因して発生するからである。

ダイアフラム弁181aが有する突起部181pの高さは、たとえば0.5mm程度として構成することができる。裏面開口部は、オリフィス127の遮断弁180側の入口である。裏面開口部は、図19に示されるように環状の突起部181pがダイアフラム弁181aの側に設けられている場合には、突起部181pに向かって、重力方向に上昇するような傾斜を設けるようにしてもよい。こうすれば、傾斜に沿って気泡が上昇することができるので、さらに気泡の滞留を抑制することができる。

さらに、図20に示されるように、弁座や封止部を省略する構成としても良い。すなわち、弁座や突起部を設けて面圧を高める構成ではなく、弁体に対向する平面を有するようにしてもよい。本発明では、遮断時に背圧が印加されないからである。ただし、シール性を向上させるために、裏面開口部を囲む環状の領域の面粗さを小さくすることが好ましい。

10…液体気化システム、11、111…ポンプ、12、112…気化器、16…供給通路としての吐出通路、20、120…液体気化装置、22、120…加熱手段としてのヒータ、23、123…蓄熱板、23a、123a…液体付着面としての蓄熱板の上面、24、124…薄膜化手段及び濡れ促進手段としてのメッシュ、24a…線材、40…制御手段としてのコントローラ、53…凸部、54…凹部。

Claims (17)

- 液体材料を加熱して気化させる気化器を備えた液体気化システムであって、

前記気化器は、略平坦に形成され液体材料を付着させる液体付着面と、

前記液体付着面に付着した液体材料を薄膜化させる薄膜化手段と、

前記液体付着面を加熱する加熱手段と、

を備え、

前記薄膜化手段は、前記液体付着面に対する液体材料の濡れを促進させる濡れ促進手段であり、前記濡れ促進手段により前記液体付着面に対する液体材料の濡れを促進させることで、前記液体付着面に付着した液体材料を薄膜化させ、

前記濡れ促進手段は、液体材料に対する濡れ性を高めるべく前記液体付着面に設けられた微細な凹凸部であり、

前記液体付着面には、線材を網目状に編むことにより全体として平板状に形成されたメッシュが載せられているとともに、前記線材を凸部として前記線材により囲まれた部分を凹部として前記凹凸部が設けられており、

前記液体付着面には、前記液体付着面と前記メッシュとの間に前記液体材料を供給する供給口が形成されていることを特徴とする液体気化システム。 - 前記液体付着面と前記メッシュの積層方向の相対的な位置関係を決定する位置決め部材を備えることを特徴とする請求項1に記載の液体気化システム。

- 前記位置決め部材は、前記位置決め部材は、所定の間隔で配置されている複数の位置で前記液体付着面に対して前記メッシュを押圧する押圧部材を備えることを特徴とする請求項2に記載の液体気化システム。

- 前記液体付着面は、前記加熱手段によって加熱される加熱板の表面として形成されており、

前記加熱板には、前記液体付着面と反対側の面である裏面に形成されている裏面開口部と、前記供給口とを接続しているオリフィスが形成され、

前記裏面開口部を開閉する遮断弁を備え、

前記裏面開口部は、前記オリフィスを挟んで前記供給口と対向する位置に形成されていることを特徴とする請求項1乃至3のいずれか一項に記載の液体気化システム。 - 前記加熱板の裏面には、凹部が形成され、

前記裏面開口部は、前記凹部に形成され、

前記遮断弁は、前記裏面開口部を閉鎖する弁体を備えていることを特徴とする請求項4に記載の液体気化システム。 - 前記弁体は、前記裏面開口部が閉鎖された状態において前記裏面開口部を囲む環状の突起部である封止部を有することを特徴とする請求項5に記載の液体気化システム。

- 前記裏面開口部は、前記凹部に形成されている弁座を有することを特徴とする請求項5に記載の液体気化システム。

- 前記裏面開口部は、前記裏面開口部を囲む環状の領域に前記弁体に対向する平面を有することを特徴とする請求項5に記載の液体気化システム。

- 前記弁体は、前記裏面開口部を開閉するダイアフラムを有することを特徴とする請求項5乃至8のいずれか一項に記載の液体気化システム。

- 前記液体付着面は、前記加熱手段によって加熱される加熱板の表面として形成されており、

前記加熱板には、前記液体付着面の温度を計測するための温度センサが備えられていることを特徴とする請求項1乃至9のいずれか一項に記載の液体気化システム。 - 前記液体材料を前記気化器に供給するポンプを備え、

前記ポンプは、第1のダイアフラム駆動部と、第2のダイアフラム駆動部と、前記第1のダイアフラム駆動部と前記第2のダイアフラム駆動部とを相互に対向させる方向で連結する連結部と、を備え、

前記連結部は、前記液体材料を吸入する吸入通路と、前記液体材料を吐出する吐出通路とが接続されたポンプ室を有し、

前記第1のダイアフラム駆動部は、前記ポンプ室の一部を構成する第1のダイアフラムを有し、

前記第2のダイアフラム駆動部は、前記ポンプ室の一部を構成する第2のダイアフラムを有し、

前記第1のダイアフラムと前記第2のダイアフラムとは、前記ポンプ室において相互に対向する面を形成し、

前記第1のダイアフラム駆動部は、前記第1のダイアフラムが機械的に変位可能な第1の変位量を制限し、前記第1の変位量が調整可能である第1の変位制限部を有し、

前記第2のダイアフラム駆動部は、前記第2のダイアフラムが機械的に変位可能な第2の変位量を制限し、前記第2の変位量が調整可能である第2の変位制限部を有することを特徴とする請求項1乃至10のいずれか一項に記載の液体気化システム。 - 前記第1の変位制限部は、前記第1のダイアフラムの変位方向を軸線とし、前記ポンプに対する回転である第1の回転を行うことによって前記第1の変位量が調整可能であり、

前記第2の変位制限部は、前記第2のダイアフラムの変位方向を軸線とし、前記ポンプに対する回転である第2の回転を行うことによって前記第2の変位量が調整可能であり、

前記ポンプには、前記第1の回転の角度と前記第2の回転の角度に応じて計測された吐出量に関係する値を示す計測部が設けられていることを特徴とする請求項11に記載の液体気化システム。 - 前記凹凸部は、多数の凹部と多数の凸部とからなり、

前記各凹部と前記各凸部とは前記液体付着面と平行な異なる二方向に沿ってそれぞれ交互に配置されていることを特徴とする請求項1に記載の液体気化システム。 - 前記気化器は、前記液体付着面を一対備えるとともに、これら各液体付着面が所定の隙間をあけて対向配置されており、

前記濡れ促進手段は、前記隙間内における液体材料の前記各液体付着面に対する濡れを毛細管現象により促進させるものであることを特徴とする請求項1に記載の液体気化システム。 - 前記気化器に供給通路を介して液体材料を供給するポンプと、

前記ポンプによる前記気化器への液体材料の供給量を調整する供給量調整手段と、

を備えることを特徴とする請求項1乃至14のいずれか一項に記載の液体気化システム。 - 前記ポンプが液体材料を前記供給通路を介して前記気化器に供給した後、前記供給通路内に残った液体材料を吸引するよう制御するサックバック制御手段を備えることを特徴とする請求項15に記載の液体気化システム。

- 前記ポンプと、前記気化器と、前記供給通路とを含んでユニット化された液体気化装置を備えることを特徴とする請求項15又は16に記載の液体気化システム。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009226691 | 2009-09-30 | ||

| JP2009226691 | 2009-09-30 | ||

| PCT/JP2010/055652 WO2011040067A1 (ja) | 2009-09-30 | 2010-03-30 | 液体気化システム |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011003760A Division JP5410456B2 (ja) | 2009-09-30 | 2011-01-12 | 液体気化システム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP4673449B1 true JP4673449B1 (ja) | 2011-04-20 |

| JPWO2011040067A1 JPWO2011040067A1 (ja) | 2013-02-21 |

Family

ID=43825904

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010537983A Active JP4673449B1 (ja) | 2009-09-30 | 2010-03-30 | 液体気化システム |

| JP2011003760A Active JP5410456B2 (ja) | 2009-09-30 | 2011-01-12 | 液体気化システム |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011003760A Active JP5410456B2 (ja) | 2009-09-30 | 2011-01-12 | 液体気化システム |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US8361231B2 (ja) |

| JP (2) | JP4673449B1 (ja) |

| KR (1) | KR101234409B1 (ja) |

| CN (1) | CN102470282B (ja) |

| TW (1) | TWI414361B (ja) |

| WO (1) | WO2011040067A1 (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012038868A (ja) * | 2010-08-05 | 2012-02-23 | Tokyo Electron Ltd | 気化装置、基板処理装置、塗布現像装置、および基板処理方法 |

| KR20130035881A (ko) | 2011-09-30 | 2013-04-09 | 시케이디 가부시키가이샤 | 액체 제어 장치 |

| KR20130089183A (ko) | 2012-02-01 | 2013-08-09 | 시케이디 가부시키가이샤 | 액체 제어 장치 |

| KR20140009044A (ko) * | 2012-07-12 | 2014-01-22 | 시케이디 가부시키가이샤 | 액체 제어 장치 및 액체 제어 장치에 적용되는 망상체 조립체 |

| US9127359B2 (en) | 2011-01-19 | 2015-09-08 | Ckd Corporation | Liquid vaporizer |

| KR101892758B1 (ko) | 2011-09-30 | 2018-10-04 | 시케이디 가부시키가이샤 | 액체 제어 장치 |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8752544B2 (en) | 2011-03-21 | 2014-06-17 | General Electric Company | Medical vaporizer and method of monitoring of a medical vaporizer |

| US9064740B2 (en) * | 2011-04-20 | 2015-06-23 | Koninklijke Philips N.V. | Measurement device and method for vapour deposition applications |

| JP5810004B2 (ja) * | 2012-02-27 | 2015-11-11 | Ckd株式会社 | 液体制御装置 |

| JP5919089B2 (ja) | 2012-05-15 | 2016-05-18 | Ckd株式会社 | 液体制御装置 |

| JP5792390B2 (ja) * | 2012-07-30 | 2015-10-14 | 株式会社日立国際電気 | 基板処理装置、半導体装置の製造方法及びプログラム |

| US8977115B2 (en) * | 2013-03-08 | 2015-03-10 | Steris Inc. | Vaporizer with secondary flow path |

| US10490429B2 (en) * | 2014-11-26 | 2019-11-26 | Applied Materials, Inc. | Substrate carrier using a proportional thermal fluid delivery system |

| US9983892B2 (en) | 2015-11-06 | 2018-05-29 | Samsung Electronics Co., Ltd. | Deep linking to mobile application states through programmatic replay of user interface events |

| JP6626322B2 (ja) * | 2015-11-27 | 2019-12-25 | Ckd株式会社 | 気体圧駆動機器、及びその制御方法 |

| US10610659B2 (en) | 2017-03-23 | 2020-04-07 | General Electric Company | Gas mixer incorporating sensors for measuring flow and concentration |

| US10946160B2 (en) | 2017-03-23 | 2021-03-16 | General Electric Company | Medical vaporizer with carrier gas characterization, measurement, and/or compensation |

| US20190351443A1 (en) * | 2018-05-17 | 2019-11-21 | Indose Inc. | Vaporizer with clog-free channel |

| KR101913556B1 (ko) * | 2018-06-01 | 2018-10-31 | 주식회사 태진중공업 | 강제 송풍 대기식 기화기 |

| TWI697352B (zh) * | 2019-05-08 | 2020-07-01 | 翁子勝 | 液體蒸發裝置 |

| CN115279941B (zh) * | 2020-03-23 | 2024-09-24 | 株式会社堀场Stec | 气化系统和气化装置的固定方法 |

| JP2023176814A (ja) * | 2022-05-31 | 2023-12-13 | ワッティー株式会社 | 集積化ガスシステム用加熱器 |

| CN118653196A (zh) * | 2024-08-19 | 2024-09-17 | 宁波劳伦斯表面技术有限公司 | 一种常温蒸发系统 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05156448A (ja) * | 1991-12-05 | 1993-06-22 | Ishikawajima Harima Heavy Ind Co Ltd | Cvd用原料蒸発器 |

| JPH06232035A (ja) * | 1993-01-29 | 1994-08-19 | Tokyo Electron Ltd | 処理装置 |

| JP2005057193A (ja) * | 2003-08-07 | 2005-03-03 | Shimadzu Corp | 気化器 |

| JP2006352001A (ja) * | 2005-06-20 | 2006-12-28 | Dainippon Screen Mfg Co Ltd | 処理ガス供給装置および基板処理装置 |

| JP2009038047A (ja) * | 2006-04-26 | 2009-02-19 | Entegris Inc | 液体気化装置 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE69312436T2 (de) | 1992-12-15 | 1998-02-05 | Applied Materials Inc | Verdampfung von flüssigen Reaktionspartnern für CVD |

| JP2872891B2 (ja) | 1993-08-06 | 1999-03-24 | 株式会社東芝 | 気化装置 |

| US5777300A (en) * | 1993-11-19 | 1998-07-07 | Tokyo Electron Kabushiki Kaisha | Processing furnace for oxidizing objects |

| DE19605500C1 (de) * | 1996-02-14 | 1997-04-17 | Linde Ag | Vorrichtung und Verfahren zum Verdampfen einer Flüssigkeit |

| TW322602B (ja) * | 1996-04-05 | 1997-12-11 | Ehara Seisakusho Kk | |

| JP3938391B2 (ja) | 1997-06-04 | 2007-06-27 | シーケーディ株式会社 | 液体原料の気化装置 |

| US6099653A (en) * | 1997-12-12 | 2000-08-08 | Advanced Technology Materials, Inc. | Liquid reagent delivery system with constant thermal loading of vaporizer |

| US7011710B2 (en) * | 2000-04-10 | 2006-03-14 | Applied Materials Inc. | Concentration profile on demand gas delivery system (individual divert delivery system) |

| JP2001295050A (ja) | 2000-04-11 | 2001-10-26 | Sony Corp | 気化器、気化器の使用方法および液体原料の気化方法 |

| JP2003268552A (ja) * | 2002-03-18 | 2003-09-25 | Watanabe Shoko:Kk | 気化器及びそれを用いた各種装置並びに気化方法 |

| US20060037539A1 (en) * | 2002-05-29 | 2006-02-23 | Masayuki Toda | Vaporizer, various apparatuses including the same and method of vaporization |

| US20070045587A1 (en) | 2003-04-14 | 2007-03-01 | Terrence Kolenc | Diaphragm valve seat |

| JP4035728B2 (ja) | 2003-07-07 | 2008-01-23 | Smc株式会社 | サックバックバルブ |

| JP2005101454A (ja) * | 2003-09-26 | 2005-04-14 | Watanabe Shoko:Kk | 気化器 |

| JP4607474B2 (ja) * | 2004-02-12 | 2011-01-05 | 東京エレクトロン株式会社 | 成膜装置 |

| KR100629793B1 (ko) * | 2005-11-11 | 2006-09-28 | 주식회사 방림 | 전해도금으로 마그네슘합금과 밀착성 좋은 동도금층 형성방법 |

| JPWO2007097024A1 (ja) * | 2006-02-27 | 2009-07-09 | 株式会社ユーテック | 気化器、半導体製造装置及び半導体製造方法 |

| JP5385002B2 (ja) * | 2008-06-16 | 2014-01-08 | 株式会社日立国際電気 | 基板処理装置及び半導体デバイスの製造方法 |

-

2010

- 2010-03-30 WO PCT/JP2010/055652 patent/WO2011040067A1/ja active Application Filing

- 2010-03-30 JP JP2010537983A patent/JP4673449B1/ja active Active

- 2010-03-30 CN CN201080027864.2A patent/CN102470282B/zh active Active

- 2010-03-30 US US13/498,902 patent/US8361231B2/en active Active

- 2010-03-30 KR KR1020127008289A patent/KR101234409B1/ko active IP Right Grant

- 2010-06-23 TW TW099120490A patent/TWI414361B/zh active

-

2011

- 2011-01-12 JP JP2011003760A patent/JP5410456B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05156448A (ja) * | 1991-12-05 | 1993-06-22 | Ishikawajima Harima Heavy Ind Co Ltd | Cvd用原料蒸発器 |

| JPH06232035A (ja) * | 1993-01-29 | 1994-08-19 | Tokyo Electron Ltd | 処理装置 |

| JP2005057193A (ja) * | 2003-08-07 | 2005-03-03 | Shimadzu Corp | 気化器 |

| JP2006352001A (ja) * | 2005-06-20 | 2006-12-28 | Dainippon Screen Mfg Co Ltd | 処理ガス供給装置および基板処理装置 |

| JP2009038047A (ja) * | 2006-04-26 | 2009-02-19 | Entegris Inc | 液体気化装置 |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012038868A (ja) * | 2010-08-05 | 2012-02-23 | Tokyo Electron Ltd | 気化装置、基板処理装置、塗布現像装置、および基板処理方法 |

| US9127359B2 (en) | 2011-01-19 | 2015-09-08 | Ckd Corporation | Liquid vaporizer |

| KR20130035881A (ko) | 2011-09-30 | 2013-04-09 | 시케이디 가부시키가이샤 | 액체 제어 장치 |

| JP2013083344A (ja) * | 2011-09-30 | 2013-05-09 | Ckd Corp | 液体制御装置 |

| KR101892758B1 (ko) | 2011-09-30 | 2018-10-04 | 시케이디 가부시키가이샤 | 액체 제어 장치 |

| KR101966992B1 (ko) * | 2011-09-30 | 2019-04-08 | 시케이디 가부시키가이샤 | 액체 제어 장치 |

| KR20130089183A (ko) | 2012-02-01 | 2013-08-09 | 시케이디 가부시키가이샤 | 액체 제어 장치 |

| JP2013154336A (ja) * | 2012-02-01 | 2013-08-15 | Ckd Corp | 液体制御装置 |

| US9266130B2 (en) | 2012-02-01 | 2016-02-23 | Ckd Corporation | Liquid control apparatus |

| KR102012048B1 (ko) * | 2012-02-01 | 2019-08-19 | 시케이디 가부시키가이샤 | 액체 제어 장치 |

| KR20140009044A (ko) * | 2012-07-12 | 2014-01-22 | 시케이디 가부시키가이샤 | 액체 제어 장치 및 액체 제어 장치에 적용되는 망상체 조립체 |

| KR101892762B1 (ko) | 2012-07-12 | 2018-10-04 | 시케이디 가부시키가이샤 | 액체 제어 장치 및 액체 제어 장치에 적용되는 망상체 조립체 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20120049387A (ko) | 2012-05-16 |

| CN102470282A (zh) | 2012-05-23 |

| JP2011097088A (ja) | 2011-05-12 |

| WO2011040067A1 (ja) | 2011-04-07 |

| TW201111043A (en) | 2011-04-01 |

| US8361231B2 (en) | 2013-01-29 |

| JP5410456B2 (ja) | 2014-02-05 |

| KR101234409B1 (ko) | 2013-02-18 |

| CN102470282B (zh) | 2013-02-13 |

| US20120180724A1 (en) | 2012-07-19 |

| JPWO2011040067A1 (ja) | 2013-02-21 |

| TWI414361B (zh) | 2013-11-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4673449B1 (ja) | 液体気化システム | |

| KR102426853B1 (ko) | 구성가능한 액체 프리커서 기화기 | |

| JP3786421B2 (ja) | 流体マイクロダイオード | |

| JP5695669B2 (ja) | 気化装置及びこの制御方法 | |

| JP2013543447A (ja) | 微小流体デバイス、微小流体注入システム、および微小流体のフロー測定と注入の方法 | |

| US10099340B2 (en) | Polishing apparatus including pad contact member with baffle in liquid flow path therein | |

| US6006701A (en) | Vaporizer in a liquid material vaporizing and feeding apparatus | |

| KR101845580B1 (ko) | 액체 기화기 | |

| US11226141B2 (en) | Two-phase expendable cooling systems with passive flow control membranes | |

| JP4427448B2 (ja) | スプレーノズル | |

| JP2008275356A (ja) | 気液二相流れ供給装置及び気液二相流れ評価システム | |

| JP2007046084A (ja) | 気化器並びにこれを用いた液体気化供給装置 | |

| TW201128342A (en) | Flow rate adjusting valve and flow mass controller | |

| KR20130035882A (ko) | 액체 제어 장치 | |

| US10538843B2 (en) | Vaporizer and thin film deposition apparatus including the same | |

| WO2011119952A2 (en) | Integrated system for vapor generation and thin film deposition | |

| CN112030140A (zh) | 一种立式化学气相沉积炉及其应用 | |

| CN105364634A (zh) | 仿形装置 | |

| US10371468B2 (en) | Co-extruded microchannel heat pipes | |

| CN118028776B (zh) | 用于储存固体颗粒的升华容器及高浓度蒸汽制备方法 | |

| CN112680717B (zh) | 用于半导体制作的气体混合系统及混合气体的方法 | |

| Jeong et al. | Heat Switch to Control the Local Thermal Resistance Using Liquid Pillar Control | |

| Fiehn | Microfluidic devices for sample preparation (liquid) in the nanoliter range | |

| CZ204191A3 (cs) | Digitálně riadený dávkovač pár kvapaliny | |

| CN111630337A (zh) | 具有可调温的计量装置的计量模块和用于对计量装置进行调温的方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110105 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4673449 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140128 Year of fee payment: 3 |