JP4660907B2 - 顔料塗工紙の製造方法 - Google Patents

顔料塗工紙の製造方法 Download PDFInfo

- Publication number

- JP4660907B2 JP4660907B2 JP2000307818A JP2000307818A JP4660907B2 JP 4660907 B2 JP4660907 B2 JP 4660907B2 JP 2000307818 A JP2000307818 A JP 2000307818A JP 2000307818 A JP2000307818 A JP 2000307818A JP 4660907 B2 JP4660907 B2 JP 4660907B2

- Authority

- JP

- Japan

- Prior art keywords

- pigment

- incinerated ash

- blade

- coating

- ash

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Paper (AREA)

Description

【発明の属する技術分野】

本発明は、焼却灰を含む塗料を塗工した塗工紙の製造方法に関する。

【0002】

【従来の技術】

白色顔料は農薬の展着剤、増量剤、塗料、印刷インキの体質顔料、ゴム類の補強剤、プラスチック類(成形品、フィルム、繊維など)の充填材,改質剤、および製紙産業における内添用填料や塗工用顔料などとして利用されている。ここでは、白色顔料としてカオリン類や炭酸カルシウム等の使用量が最も多い製紙産業での利用形態を代表例として記載する。一般に、紙は白色度、不透明度などの光学特性や平滑性等を改善するために、通常、内添用填料としてパルプを主成分とする紙料に白色顔料が添加されて抄紙が行われる。また、印刷適性の改善を主目的に、白色顔料と接着剤を主成分とする顔料塗工紙を紙(原紙)の上に設けることも広く行われている。このような内添用あるいは塗工用に使用される製紙用白色顔料として、通常はカオリン、焼成カオリン、炭酸カルシウム、酸化亜鉛、水酸化アルミニウム、硫化亜鉛、二酸化チタン、硫酸カルシウム、亜硫酸カルシウム、硫酸バリウム、サチンホワイト、タルク、シリカ等の無機顔料を主体に、さらに必要に応じてプラスチックピグメントと称される有機顔料の1種あるいは2種以上が適宜混合されて使用されている。

【0003】

一方、製紙産業においては製紙材料であるパルプなどの繊維分、澱粉や合成接着剤などの接着剤を主とする有機物や上記のごとき白色顔料を主とする無機物で利用されずに廃水中に含ませて処理される固形原料、さらにはパルプ化工程で洗い出されたリグニン、微細繊維、あるいは古紙由来の製紙用填料、それに付着した印刷インキ、および生物廃水処理工程で生じる余剰スラッジ等からなる、所謂製紙スラッジが発生する。生物廃水処理工程で生じる余剰スラッジ以外の主な製紙スラッジの発生源は、(1)抄紙時にワイヤーを通過して流出したもの、(2)古紙処理工程での混入異物除去、脱墨処理や洗浄過程で発生したもの、および(3)パルプ化工程での洗浄過程で発生したものであり、これら固形分を含む廃水は、沈殿あるいは浮上などを利用した固形分分離装置によりその固形分が分離、回収され、その後、必要に応じて活性スラッジ処理等の生物処理が施された後放流される。このような処理によって分離、回収された固形分や最終生物処理によって発生する余剰スラッジが製紙スラッジ(以降単にスラッジと呼ぶ)となる。

【0004】

近年、古紙利用率が高まるにつれ、古紙の脱墨工程由来のスラッジが多くなっている。その中で、新聞古紙や上質古紙は古紙中に含まれる無機物(無機顔料)が少ないのでスラッジ発生量が比較的少なくその利用率が高いのに対し、雑誌古紙は古紙に含まれる無機物が多く、その結果スラッジ発生量が多くなる。このことは、新聞古紙や上質古紙に比べて雑誌古紙の利用率が低いことの一因となっている。今後、古紙利用を一層促進するためには、雑誌古紙の利用率向上が必要となるが、反面その利用率が高まると、スラッジの発生量が増えるという新たな問題が発生する。

【0005】

そこで、スラッジの大量発生に対処するため廃水から分離、回収されたスラッジは、従来は脱水後そのまま埋め立て処分されることが多かったのに対し、最近は流動床炉やストーカ炉等の焼却炉でスラッジ中の有機物を燃焼させてエネルギーとして回収すると同時に、スラッジの減容化が図られている。

【0006】

これとは別に、製紙材料として再利用が困難な低級な古紙やそれに付随するプラスチックを主としたRPF(Refused Paper&Plastic Fuel)を燃料として利用するサーマルリサイクルが検討されている。スラッジやRPFを燃焼させることは、従来利用されずに廃棄される繊維などの有機物をエネルギーとして有効に取り出して回収できる反面、スラッジには無機物が多く含まれるために、焼却後には多量の残渣(灰)が残るという問題がある。現在、焼却灰の一部はセメントに混合されたり土壌改良剤等にも使用されているが、大部分は産業廃棄物として埋め立て処分されている。このため、焼却によってエネルギーとして回収されている有機物だけでなく、焼却灰として残る無機物を製紙用白色顔料(内添用填料,塗工用顔料)として再利用することができれば、埋め立て処分に要する環境負荷が減るのみならず、現在利用率が低い雑誌古紙の利用率向上に結びつくと考えられる。

【0007】

特開平10−29818号公報や特開平11−310732号公報には、スラッジを一旦焼却炉で焼却して残渣として残った焼却灰を、さらに焼成炉へ再供給し、白色度を向上させる提案がなされている。前者の従来技術では、(1)スラッジを乾燥造粒し、(2)この造粒スラッジを600〜800℃で焼却し、(3)さらに、その焼却残渣(焼却灰)をロータリキルン等で600〜950℃焼成して、残存する有機物や炭素物質を燃焼させ、(4)焼成物を粉砕処理して、白色度の高い無機材料を得ている。また、後者の従来技術では、焼却灰を500〜1100℃で焼成し、焼成物を湿式分散により粉砕して白色顔料を得ている。そして、500℃以上の高温焼成により白色度が短時間で向上すること、1100℃以下では、焼却灰の熔融を防止でき、後工程の粉砕が困難を伴わずに行えるとしている。

【0008】

【発明が解決しようとする課題】

本発明者らは、低級古紙の利用と廃棄物の有効利用を促進するために、焼却灰を含む塗料を塗工した塗工紙の製造方法について検討した。その結果、以下の課題が判明した。一般的に、ワインダーで巻き取られた塗工紙は、そのまま出荷されることはなく、用途に合わせて小幅の巻き取りやシート状に紙加工機(スリッター、カッター)で仕上げられる。しかしながら、焼却灰や上述の焼成焼却灰を単独で塗工用顔料に使用した場合、紙加工機の刃を著しく摩耗してしまうことが判明した。また、一部の塗工方式、例えば塗料をブレードでかきとる塗工方式の場合、ブレードの刃を著しく摩耗してしまうことが判明した。そこで本発明者らは、焼却灰ならびに焼成焼却灰の塗工する際問題について検討した結果、以下の解決方法の発明に至った。

【0009】

【課題を解決するための手段】

本発明の塗工紙の製造方法は、製紙スラッジを焼却した後の焼却灰顔料が、鉄分として該焼却灰顔料中に固形分比率で5.0重量%以下含有し、かつ平均粒子径が0.1〜2μmであって、該焼却灰顔料に対して1.4倍以上の平均粒子径の炭酸カルシウムを主たる非焼却灰顔料として、該焼却灰顔料に対して非焼却灰顔料が固形分で同量以上含まれるように含む塗料をブレード塗工方式で塗工するのでブレードの摩耗が減少し、紙加工機の刃の摩耗も減少する塗工紙の製造方法となる。

【0010】

【発明の実施の形態】

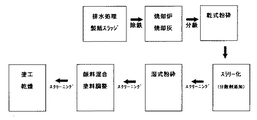

図1および2のフローシートを参照して、この発明の実施の形態を説明する。図1は焼却灰を粉砕後に非焼却灰顔料と配合して塗工するフローを示す図である。図2は焼却灰を焼成炉で焼成し、粉砕後に非焼却灰顔料と配合して塗工するフローを示す図である。尚、本発明ではスラッジの燃焼は焼却、スラッジ灰(焼却灰)の燃焼は焼成とし、区別する。非焼却灰顔料とは、スラッジ由来の焼却灰と焼成焼却灰を除く、一般の顔料である。カオリン、焼成カオリン、炭酸カルシウム、酸化亜鉛、水酸化アルミニウム、硫化亜鉛、二酸化チタン、硫酸カルシウム、亜硫酸カルシウム、硫酸バリウム、サチンホワイト、タルク、シリカ等の無機顔料を主体に、さらに必要に応じてプラスチックピグメントと称される有機顔料等を例示できる。

【0011】

焼却灰の原料として、下水や工場廃水等のスラッジがある。下水や工場廃水には固形分が含まれているために、クラリファイヤーや凝集沈殿槽で沈降分離されてから放流されている。この際、廃棄物として廃水中に含まれる固形分がスラッジとして回収される。通常、スラッジは、脱水または焼却後に埋立て廃棄されている。これとは別に、製紙材料として再利用が困難な低級な古紙やそれに付随するプラスチックを主としたRPFを燃料として焼却されることもある。焼却灰の製紙原料への利用に関する本発明においては、製紙材料に由来したスラッジが好ましい原料であることから、以下に製紙スラッジを使用した例について記述する。

【0012】

製紙スラッジの由来は、パルプ製造工程、古紙再生工程、抄紙工程から流失した排水中の固形分である。脱水後のスラッジは、前工程で焼却(酸化)され、焼却灰にされる。焼却温度は、200〜1000℃が好ましい。因みに、200℃未満での焼却では処理時間が長くなり、1000℃を超えるような高温では無機物の溶融〜焼結が進み、焼却後の微粉砕化が困難となるだけでなく、粒子硬度が高くなったり、着色傾向が強くなるので好ましくない。焼却には乾式酸化(焼却)と湿式酸化があるが、ここでは両者を合わせて焼却と呼ぶ。湿式酸化とは、スラッジを、水中に懸濁した状態で、酸素含有ガスあるいは過酸化物などの酸化剤を一緒に混在させて、高温高圧下で一定時間保持して処理するものである。特に限定されるものではないが、実用的には温度で200℃以上、好ましくは水の臨界温度である374.2℃以上、圧力で臨界圧である22MPa以上、好ましくは22〜30MPaとするのが望ましい。尚、反応処理時間はそのときの温度、および圧力により異なるが、通常22MPa以上の圧力で行う場合は1〜10分で行うのが適当である。しかし、湿式酸化は現時点ではエネルギーコストが大きく実用的ではないため、以下、乾式酸化(焼却)について記述する。

【0013】

スラッジを乾式酸化(焼却)する具体的設備としては、火格子方式(ストーカ炉)、散布浮遊方式、材料攪拌方式、熱風燃焼方式どを例示することができ、500〜1000℃で焼成することが好ましい。また、焼却装置から排出される排ガスの熱エネルギーを用いて、スラッジを乾燥させる乾燥装置や温水や蒸気を製造するボイラを組み合わせることも可能である。これらの装置の選択は、燃焼に供するスラッジの形態、量、水分、有機物量、のみならず、経済的効果、環境衛生管理面から考慮されるべきものである。

【0014】

尚、焼却後のスラッジ灰としては、鉄分含有量(Fe)が焼却灰中の全無機物に対し固形分比率で5.0重量%以下、好ましくは3.0重量%以下である焼却灰が好ましい。このため焼却灰中の鉄分量を減らす方法としては、例えば、製紙工場廃水処理工程で固形分分離のために使用される凝集剤に鉄分を含まないものを使用すること、あるいは焼却灰中に混入する針金やくぎなどの鉄片を磁石等により除去したり、混入しない工夫をすることで対処することができる。鉄を多量に含む焼却灰を焼成すると焼成物の白色度が十分に高くならない問題が生じる。この他にも必要に応じて異物や粗大焼結塊の除去を行う。

【0015】

焼却灰をそのまま使用することも可能であるが、焼却灰の内、白色度の高い粒子のみを分離して、使用することが好ましい。特に流動床炉から回収される焼却灰は、粒子径が大きいほど未燃焼カーボン含有量が少なく白色度が高い傾向にある。ここで、流動床炉とは、炉の底部が流動層となっているもので、砂を使用した粉粒体層の底部から散気管または分散板を通して予熱した空気を吹込み、空気の流量と個々の砂重量のバランスにより砂を浮遊流動状態にしているもので、本発明における有機物含有体のようなスラッジ(被燃焼物)は、この流動層の上に投入される。そして、スラッジは、その大きさや重量により、一部は流動層内部まで落下してそこで砂や空気と接触するとともに加熱されて燃焼し、一部は流動層には落下せず流動層上で浮遊したまま空気により加熱され燃焼する。ここで本発明がいう燃焼温度とは、流動層上部(下流側)の燃焼室温度であり、燃焼温度が700℃未満では燃焼後に残る焼却灰の白色度が低く、本発明が目的とする白色顔料の原料としては適さない。一方、燃焼温度が1100℃を超えると焼却灰の焼結が進み、白色顔料として好適な粒子径まで粉砕するのに多大のエネルギーや時間を要する点や、流動床炉内壁に焼却灰がスラグとして付着したりすることがあるため、好ましくない。

【0016】

また、スラッジを燃焼して残る焼却灰において、焼却灰の粒子径が大きいものほど、未燃焼カーボン含有量が少なくその結果白色度が高く、具体的には400μm以上のもの、好ましくは600μm以上のものを分取して、これを粉砕した場合は白色度がより向上した顔料として好適なものが得られ易いことが分かった。粒子径が大きい焼却灰ほど未燃焼カーボン量が少ない(白色度が高い)理由を以下のように推定する。被燃焼物であるスラッジは前述のように流動床炉の流動層上に投入され、流動層内部やその上部で燃焼する。燃焼した後に残る焼却灰の内、流動層の層密度より大きなものは流動層底部に沈降し、一方、流動層の層密度より軽いものは空気の流れに従い流動層の下流側に流れ、最後に飛灰として炉から排出される。流動床炉は流動層部に導入される空気流量と流動層を構成している個々の砂とのバランスにより、砂浮遊流動状態を保っており、換言すると砂が飛灰のように炉外に排出されないように運転しているものであり、何らかの理由で形成された粒子径の大きな焼却灰は、すなわち、砂の大きさに近くなった飛灰は炉から排出されづらくなり、焼却炉内部での滞留時間が長くなる結果、完全燃焼に近い形で有機物が燃焼され未燃焼のカーボン量が少なくなるものと推定される。逆に、粒子径が小さい焼却灰は、焼却炉内部での滞留時間が短く、有機物が完全に燃焼されずに残カーボンが多くなると考えられる。

【0017】

焼却灰から粒子径が400μm以上あるいは600μm以上のものを分取する場合、その方法は特に限定されず、焼却灰を網で篩い分けする方法やサイクロン式の空気分級機で分級するなど各種方法が利用できる。

【0018】

焼却灰の白色度が低かったり、高白色度部分を分離できない場合には、後述の焼成により白色度を高めることができる。焼成炉としては、高温運転が可能なローターリーキルンが望ましいが、この他にも、各製紙工場に排水処理装置の一部とし設置されている既存の焼却炉(サイクロン炉や流動床焼却炉)を用いることができる。焼成温度は800〜1000℃の範囲になるように、加熱することで、短時間で白色度を向上させることが可能である。この際、800℃未満での焼成では処理時間が長くなり、1000℃を超えるような高温では焼成残渣の溶融・焼結が進み、焼成処理後の微粉砕化が困難となる不都合がある他、着色傾向が強くなるので好ましくない。

【0019】

焼却灰および焼成焼却灰(以下両者を合わせて焼却灰と記す。焼成物は、乾式粉砕機(ローラミル)に送られて一次粉砕される。粉砕された粉体はローラミル8の下部から取り入れた空気とともに排出され、捕集機により粉体が捕集され、空気は大気中に放出される。捕集された粉体は、分散機に移送され、水や少量の分散剤とともに攪拌されてスラリー化される。そして、このスラリーは湿式粉砕機に送られ、粉体が二次粉砕されて、非常に細かい微粉(焼却灰顔料)となる。

【0020】

粉砕方法として、乾式粉砕機のみによる粉砕も可能であり、湿式粉砕機のみの粉砕も可能であるが、上述のように乾式粉砕機と湿式粉砕機を適宜組み合わせることが好ましい。各粉砕機を複数回処理することも可能である。最終的に白色顔料の平均粒子径が0.1〜2.0μmになるように粉砕するが、湿式粉砕前に乾式粉砕により予め小粒子化しておくことが粉砕効率上より好ましい態様である。乾式粉砕が不十分であると後段の湿式粉砕時に分散機、粉砕機が摩耗して、焼却・焼成した白色顔料のスラリー白色度を低下させてしまうことになり易い。

【0021】

乾式粉砕機と湿式粉砕を組み合わせた場合、乾式粉砕では得られる白色顔料の平均粒子径を2〜35μm、さらに好ましくは2〜10μmに粉砕し、固形分濃度50%以上の水性スラリーとして湿式粉砕することにより、分散機や湿式粉砕機の摩耗による白色度低下を防止しながら、効率良く微粒子まで粉砕することができる。湿式粉砕後の平均粒子径は0.1〜2.0μmとなるように粉砕する。粉砕が不十分であると、紙製造時における塗工機や加工時におけるスリッター、カッターの刃やロール表面を摩耗させ深刻な問題を生じる。白色顔料の平均粒子径を0.1〜2.0μmに調整をすることで、製紙用白色顔料として摩耗性を改善するものである。

【0022】

以下に乾式粉砕機についてさらに詳しく説明する。数mmのものを数十μmにまで粉砕する粉砕機としては、例えばロールクラッシャ、ロールミル、スタンプミル、エッジランナ、カッタミル、ロッドミルなどを例示することができる。また、製紙用原料に適した数μm以下にする乾式微粉砕機としてはローラミル、ジェットミル、乾式ボールミル、衝撃式粉砕機などが使用される。

【0023】

次に、湿式粉砕機としては、湿式ボールミル、振動ミル、攪拌槽型ミル、流通管型ミル、コボールミルなどの粉砕機により粉砕することが可能である。さらに、粉砕機からの汚染を防ぐために、粉砕機の粉砕室および、または、隔離板を耐摩耗性プラスチックで被覆することにより粉砕時に生じる粉砕機の汚染によるスラリー白色度低下を防止することができる。耐摩耗性プラスチックとして、ウレタン樹脂やナイロン樹脂を例示することができ、およそ1〜10mm程度の厚みに被覆することが望ましいが、使用頻度や粉砕条件によって適宜選択することができる。尚、湿式粉砕前後に、オープン型振動スクリーン、多管式振動加圧フィルタや機械式加圧フィルタなどのスクリーニング装置を介して難粉砕性の焼結物を除去することもできる。

【0024】

湿式粉砕に際して、焼成物を均一に分散するために分散剤を添加してスラリー化することが行われる。分散剤を添加することによって、スラリーを高濃度化しても粘度上昇を防止することができる他、湿式粉砕による粘度上昇を防止し、粉砕効率やハンドリング性を向上させることができる。スルホン酸基含有ポリアクリル酸の分散剤は他の分散剤に比べて耐塩性、耐熱性に優れる利点を有しているため、分散剤として分子量が1000〜10000のスルホン酸基含有ポリアクリル酸を0.05〜3%添加することが好ましい。

【0025】

次に平均粒子径が0.1〜2μmに粉砕された焼却灰顔料は該焼却灰顔料に対して非焼却灰顔料を少なくとも1種類以上混合する。非焼却灰顔料とは、スラッジ由来の焼却灰と焼成焼却灰を除く、カオリン、焼成カオリン、炭酸カルシウム、酸化亜鉛、水酸化アルミニウム、硫化亜鉛、二酸化チタン、硫酸カルシウム、亜硫酸カルシウム、硫酸バリウム、サチンホワイト、タルク、シリカ等の無機顔料を主体に、さらに必要に応じてプラスチックピグメントと称される有機顔料等を例示できる。これらの非焼却灰顔料を混合することで、焼却灰顔料顔料の摩耗性を軽減することができる。特に、該焼却灰顔料に対して1.4倍以上の平均粒子径の非焼却灰顔料を混合すると、該非焼却灰顔料の摩耗性と同等レベルまで軽減することができる。これは、非焼却灰顔料が焼却灰顔料粒子よりも十分に大きいために、紙製造時のブレード、スリッター、カッターの刃先と焼却灰粒子との接触回数が減少するためと考えられる。

【0026】

非焼却灰顔料の粒子間の空隙に小粒径の焼却灰顔料が充填されることで、焼却灰顔料が塗工機の刃先や表面に直接接触することを防止するものと推定される。そのために、形態的に好ましい非焼却灰顔料は、平板状の粘土鉱物(カオリン、焼成カオリン、タルク等)よりも、球状に近い粒子である。炭酸カルシウム、二酸化チタン等の無機顔料を例示することができるが、特に粒径制御が容易で経済的に入手可能な炭酸カルシウムがより好ましい。炭酸カルシウムの種類は、乾式重質炭酸カルシウム、湿式重質炭酸カルシウムさらに、軽質炭酸カルシウムのどれを選択しても構わない。それぞれの組み合せも可能であるが、非焼却灰顔料の総量が焼却灰に対して同量以上混合されることが好ましい。

【0027】

焼却灰顔料と非焼却灰顔料の混合物は塗工紙に求められる強度や印刷適正に合わせて、適時ラテックスやでんぷん等の接着剤を添加する。ラテックスの組成は、ごく一般的に使用されるスチレン・ブタジエン共重合体、スチレン・ブタジエン・アクリル共重合体あるいはその変性物が使用され、ラテックス以外の接着剤として、酸化デンプン、エステル化あるいはエーテル化デンプン、酵素変性デンプンやそれらをフラッシュドライして得られる冷水可溶性デンプンを例示することができる。この他には分散剤、増粘剤、保水剤、消泡剤、耐水化剤等通常の塗工紙紙用顔料に配合される各種助剤を使用しても良い。

【0028】

本発明によって、焼却灰顔料の入った塗料をブレード塗工しても、ブレード摩耗が問題ない程度になった。ブレード塗工が可能となったが、それ以外の塗工方式であっても、当然問題なく塗工できる。例えば、フィルムトランスファー方式の塗工を例示することができる。フィルムトランスファー方式の塗工機としてゲートロールコータ、ブレードあるいはロッドメタリングサイズプレスコータなどが例示できる。ブレード方式の塗工機は、ロールアプリケーションタイプあるいはファウンテンノズルタイプのいずれでも良い。

【0029】

抄紙と塗工を同時に行うオンマシン塗工方式やこれらの塗工方式を組み合わせた多層塗工を使用することも可能である。フィルムトランスファー塗工では、ストリークの発生問題がないという長所の反面、平滑な塗工面が得られず、厚塗りができないという欠点をもち、ブレード塗工は高濃度塗料の塗工ができ、高速塗工が可能で、平滑な塗工面を形成できる長所がある。品質的には下塗り塗工により原紙の被覆性が向上し、面状や印刷品質も良くなることから、多層塗工が好ましい。オンマシンでフィルムトランスファー塗工した後、上塗り塗料をブレード塗工することも可能である。無論、ブレード塗工装置のみによる多層塗工も可能である。これらの塗工方式の組み合わせは、既存の装置の有無や経済性、塗工紙の要求品質により適宜選択することができる。

【0030】

ブレード塗工は良好な塗工面を得られやすい反面、ストリークやスクラッチの表面傷の発生、摩耗によるブレードの頻繁な交換を要する欠点がある。ブレード摩耗の低減策として、鋼製のブレード先端をクロムメッキやセラミックで被覆したブレードの使用が可能である。ブレードタイプには剛直なチップタイプと屈曲性のベントタイプがあるが、ブレードの素材、厚み、角度、その他の形態は使用頻度や塗工条件によって適宜選択することができる。

【0031】

原紙としては、目的により上質紙、中質紙、板紙、段ボール等を選択して使用することができる。塗工量は、原紙の片面当たり固形分で1〜20g/m2 の範囲で塗工するのが好ましい。また、下塗りと上塗りの塗料についても任意の異なる組成、塗工量に設定することも可能である。特に下塗りに本発明の焼却灰顔料と非焼却灰顔料を含む塗料を塗工し、上塗りに非焼却灰顔料のみからなる塗料を塗工することにより、塗工紙の白色度、平滑性、摩耗性等を効果的に改善できる。塗工後に乾燥された塗工紙をスーパーカレンダー、ソフトカレンダー等の処理をする。用途に合わせて小幅の巻き取りやシート状に紙加工機(スリッター、カッター)で仕上げ、製品となる。

【0032】

【実施例】

以下に、実施例を挙げて本発明を具体的に説明する。勿論、本発明はこれらの実施例に限定されるものではない。尚、実施例および比較例に示す部または%は、特に断らない限り、それぞれ有効成分(重量)部または重量%を示す。

【0033】

平均粒子径の測定には、セディグラフ粒度分布測定装置〔5100/micromeritic社〕を使用して測定を行った。尚、平均粒子径とは、粒子分布の積算値が最大粒子径から50%となる粒子径の値である。塗工紙の白色度はスガ試験機製、分光白色度測色計を使用し、JIS P 8123に準拠して測定を行った。

【0034】

塗工装置のブレードの摩耗は塗工前後にブレードの刃先を顕微鏡撮影し、写真により刃先の変化を測定した。各塗料の塗工時に新しいブレードを使用した。尚、塗工前のブレード形状は、厚みが0.508mm、刃先の角度が30°で、スウェーデン鋼製であった。摩耗角度が小さいほどブレード摩耗量が小さく、塗工した塗料の摩耗性が低い(良い)ことになる。尚、操業中の塗工量はブレードのたわみ角(ローディング角)を変更して、一定になるように調整した。

【0035】

塗工紙の紙加工機の摩耗は、厚み10μmのカミソリ刃をラボスリッターに固定し、一定箇所に塗工紙が当たるように一定速度で引き裂き測定した。所定長さ(100m)引き裂いたところでカミソリ刃をスリッターからはずし、塗工紙を引き裂いていた箇所を顕微鏡撮影し、刃の摩耗量を測定した。測定値が低いほどカミソリの刃の摩耗量が少なく、引き裂いた塗工紙の摩耗性が低い(良い)ことになる。

【0036】

(実施例1)洋紙、板紙用の抄紙機および塗工機、さらに原料として使用する脱墨パルプ化設備を有する製紙工場の廃水処理クラリファイヤーで分離した固形分および活性スラッジ処理工程から生じる余剰スラッジからなるスラッジを脱水機により固形分濃度が約50%となるように脱水したのち、流動床ボイラーを使用し、800℃で、滞留時間は供給した空気が4秒以上滞留する条件で燃焼させて、焼却灰を得た。この焼却灰を由来としたサンプルをAとする。焼却灰の内、白色度の高い1mm以上の粒子を篩分けした。この篩分けした焼却灰由来のサンプルをBとする。次に、焼却灰の白色度を増加させるために焼成を行った。外熱式ロータリーキルンを用いて、最高温度950℃での条件(滞留時間60分)で焼成処理を行った。焼成焼却灰由来のサンプルをCとする。

【0037】

焼却灰(A)、分級焼却灰(B)、焼成焼却灰(C)を用いて粉砕処理を行った。予め平均粒子径8μmまでローラミルで乾式粉砕したものを、スルホン酸基含有ポリアクリル酸ソーダ系(分子量10000)の分散剤(A6028/東亜合成化学工業)が固形分比で0.5%となるように添加した水中に、分散機(アイメックス社)を用いて分散して固形分濃度60%のスラリーを調整した。このスラリーをウレタンライニングしたビーズミル(アシザワ)を用いて平均粒子径が0.8μmになるまで湿式粉砕した。

【0038】

得られたそれぞれの顔料スラリーに平均粒子径1.5μmの重質炭酸カルシウム(ハイドロカーブ60/備北紛化工業)のスラリーを加えた。各焼却灰サンプルと重質炭酸カルシウムの固形分比は30対70とした。スラリーを十分に攪拌後、この顔料スラリーに、予め糊化した澱粉(エースA/王子コーンスターチ)を2部、スチレンブタジエン共重合体ラテックス(T−2561C/JSR)9部、さらに滑剤としてレーザー回折による平均粒子径が16μmのポリオレフィン粒子(スリップエイドSL−300/サンノプコ)を0.5部、いずれも顔料との固形分比で添加して、固形分濃度63%の塗料を得た。

【0039】

得られた塗料を48.5g/m2の原紙に乾燥固形分が片面10g/m2になるようにブレードコ−タ−にて塗工、乾燥し、両面塗工紙を得た。500m/分で10000m塗工しブレードの刃先の変化を測定した。結果を表1に示した。この両面塗工紙の白色度とスリッター刃の摩耗量を測定した。結果を表1に示した。ブレードの刃先の変化は全くなかった。白色度は高く、スリッター刃の摩耗量は少なく、全体的に満足できる値となった。

【0040】

(比較例1)各焼却灰サンプルと重質炭酸カルシウムの混合比率が70%対30%である他は実施例1と全く同様の作業を行った。10000m塗工しブレードの刃先の変化を測定した。結果を表1に示した。この両面塗工紙の白色度とスリッター刃の摩耗量を測定した。結果を表1に示した。ブレードの刃先の変化が実施例1に比べて大きかったが、塗工は可能であった。白色度は焼却灰サンプルAが低い値となった。スリッター刃の摩耗量はやや大きい結果となった。

【0041】

(比較例2)各焼却灰に混合する重質炭酸カルシウムの平均粒子径が0.8μm(ハイドロカーブ90/備北粉化工業)であること除いて実施例1と同様の作業を行った。10000m塗工しブレードの刃先の変化を測定した。結果を表1に示した。この両面塗工紙の白色度とスリッター刃の摩耗量を測定した。結果を表1に示した。ブレードの刃先の変化が実施例1に比べてやや大きかったが、塗工は可能であった。白色度とスリッター刃の摩耗量は実施例1とほぼ等しかった。

【0042】

(比較例3)各焼却灰の平均粒子径が3.0μmになるように湿式粉砕したことを除いて、実施例1と同様の作業を行った。10000m塗工しブレードの刃先の変化を測定した。結果を表1に示した。この両面塗工紙の白色度とスリッター刃の摩耗量を測定した。結果を表1に示した。ブレードの刃先の変化が実施例に比べて大きかったが、塗工は可能であった。白色度は実施例1とほぼ等しかったが、スリッター刃の摩耗が大きい結果となった。

【0043】

【表1】

【0044】

(参考例1)

塗工方式がゲートロールコータであることを除いて実施例1と同様の作業を行った。ゲートロールコータであるため、刃先の変化は測定していない。この両面塗工紙の白色度とスリッター刃の摩耗量を測定した。結果を表2に示した。さらに、ゲートロール塗工に合わせて、重質炭酸カルシウム(ハイドロカーブ90/備北粉化工業)とHTカオリン(エンゲルハード)が固形分比で70対30の顔料スラリーを調整し、この顔料スラリーに、予め糊化した澱粉(エースA/王子コーンスターチ)を2部、スチレンブタジエン共重合体ラテックス(T−2561C/JSR)9部を加えて、塗料を得た。この塗料を上塗りとして、先にゲートロール塗工した塗工紙に乾燥固形分が片面10g/m2になるようにブレードコ−タ−にて塗工し、乾燥して両面塗工紙を得た。下塗り(ゲートロール)後の白色度とスリッター刃の摩耗量は実施例1と同等であった。さらに、上塗り塗工後には、どのサンプルも白色度が高まり、非常に満足できる結果となった。結果を表2に示した。

【0045】

【表2】

【0046】

(比較例4)顔料に炭酸カルシウムを配合せず、各焼却灰のみであることを除いて比較例3と同様の作業を行った。ブレードの刃先の変化が大きく、塗工量を一定に維持することが難しくなり、操業上の問題が生じた。結果を表3に示した。この両面塗工紙の白色度とスリッター刃の摩耗量を測定した。白色度も他に比べ低く、スリッター摩耗性も高く、実用上の問題が生じた。結果を表3に示した。

【0047】

【表3】

【0048】

【発明の効果】

本発明は、平均粒子径が0.1〜2μmに調整した焼却灰顔料に該焼却灰顔料に対して1.4倍以上の平均粒子径の炭酸カルシウムを主たる非焼却灰顔料として、該焼却灰顔料に対して非焼却灰顔料を少なくとも1種類以上、該焼却灰顔料に対して非焼却灰顔料が固形分で同量以上含まれるように含む塗料を塗工しても塗工機のブレード摩耗を効果的に防止できるようになった。また、塗工後の紙加工においても、加工機のスリッター、カッターの刃の摩耗を効果的に防止できるようになった。焼却灰を含む塗料を塗工した塗工紙の製造方法の発明により、低級古紙の利用と廃棄物の有効利用を促進することが可能となった。

【図面の簡単な説明】

【図1】焼却灰を粉砕後に非焼却灰顔料と配合して塗工するフローを示す図。

【図2】焼却灰を焼成炉で焼成し、粉砕後に非焼却灰顔料と配合して塗工するフローを示す図。

Claims (1)

- 製紙スラッジを焼却した後の焼却灰顔料が、鉄分として該焼却灰顔料中に固形分比率で5.0重量%以下含有し、かつ平均粒子径が0.1〜2μmであって、該焼却灰顔料に対して1.4倍以上の平均粒子径の炭酸カルシウムを主たる非焼却灰顔料として、該焼却灰顔料に対して非焼却灰顔料が固形分で同量以上含まれるように含む塗料をブレード塗工方式で塗工することを特徴とする顔料塗工紙の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000307818A JP4660907B2 (ja) | 2000-10-06 | 2000-10-06 | 顔料塗工紙の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000307818A JP4660907B2 (ja) | 2000-10-06 | 2000-10-06 | 顔料塗工紙の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002115196A JP2002115196A (ja) | 2002-04-19 |

| JP2002115196A5 JP2002115196A5 (ja) | 2007-05-31 |

| JP4660907B2 true JP4660907B2 (ja) | 2011-03-30 |

Family

ID=18788260

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000307818A Expired - Fee Related JP4660907B2 (ja) | 2000-10-06 | 2000-10-06 | 顔料塗工紙の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4660907B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5685789B2 (ja) * | 2007-10-22 | 2015-03-18 | 仁 村上 | ペーパースラッジ灰及び石炭灰中のメタカオリン有効利用方法及び製造装置 |

| JP5056378B2 (ja) * | 2007-11-27 | 2012-10-24 | 王子製紙株式会社 | 塗工白板紙 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB9606638D0 (en) * | 1996-03-29 | 1996-06-05 | Ecc Int Ltd | Treatment of solid containing material derived from effluent |

| JPH11310732A (ja) * | 1998-02-09 | 1999-11-09 | Oji Paper Co Ltd | 焼却灰を原料とした白色顔料とその製造方法 |

| JP2001011337A (ja) * | 1999-06-29 | 2001-01-16 | Oji Paper Co Ltd | 焼却灰を原料とした白色顔料の製造方法 |

| JP2002030231A (ja) * | 2000-07-17 | 2002-01-31 | Oji Paper Co Ltd | 焼却灰を原料とする白色顔料及びその製造方法並びにその製造装置 |

-

2000

- 2000-10-06 JP JP2000307818A patent/JP4660907B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002115196A (ja) | 2002-04-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101366855B1 (ko) | 재생입자 응집체, 재생입자 응집체의 제조방법, 재생입자응집체를 내부에 첨가한 재생입자 응집체 내부첨가 종이 및재생입자 응집체를 도공한 인쇄용 도공지 | |

| JP4087431B2 (ja) | シリカ被覆再生粒子の製造方法、シリカ被覆再生粒子、これを使用した内添紙及び塗工紙 | |

| JP2008156773A (ja) | 塗工板紙及びその製造方法 | |

| JP3935496B1 (ja) | 塗工紙 | |

| JPH11310732A (ja) | 焼却灰を原料とした白色顔料とその製造方法 | |

| JP5449826B2 (ja) | 製紙用填料 | |

| BG108226A (bg) | Процес за рециклиране на отпадъци при обработка на хартия | |

| JP4239034B2 (ja) | 無機粒子の製造方法およびその製造プラント | |

| JP2004100088A (ja) | 製紙スラッジからの填料の製造方法およびこれを充填した紙 | |

| JP4607351B2 (ja) | 焼成灰を利用した軽質炭酸カルシウム被覆粒子、その製造方法およびそれを利用した紙 | |

| JP4660907B2 (ja) | 顔料塗工紙の製造方法 | |

| JP4952540B2 (ja) | グラビア印刷用塗被紙 | |

| JP4257550B2 (ja) | 白色無機粒子の製造方法 | |

| JP2003119695A (ja) | 印刷用塗工紙 | |

| JP3999799B2 (ja) | 無機粒子の製造方法 | |

| JP5810888B2 (ja) | 印刷用塗被紙の製造方法 | |

| JP5468285B2 (ja) | 塗工紙の製造方法 | |

| JP2001011337A (ja) | 焼却灰を原料とした白色顔料の製造方法 | |

| JP5346237B2 (ja) | 製紙用填料を含有するコールドオフセット印刷用紙 | |

| JP5346235B2 (ja) | 製紙用填料を含有するコールドオフセット印刷用紙 | |

| JP2002030231A (ja) | 焼却灰を原料とする白色顔料及びその製造方法並びにその製造装置 | |

| JP2002356629A (ja) | 顔料塗工古紙の脱墨スラッジを原料とする白色顔料の製造方法 | |

| JP5419620B2 (ja) | ヒートセット型オフセット印刷用紙 | |

| JP4831163B2 (ja) | 塗被紙の製造方法 | |

| JP2007119990A (ja) | 印刷用塗工紙の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070405 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070405 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091013 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091110 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091225 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101102 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101115 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101207 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101220 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140114 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |