JP4635229B2 - 感圧テープ - Google Patents

感圧テープ Download PDFInfo

- Publication number

- JP4635229B2 JP4635229B2 JP2004174617A JP2004174617A JP4635229B2 JP 4635229 B2 JP4635229 B2 JP 4635229B2 JP 2004174617 A JP2004174617 A JP 2004174617A JP 2004174617 A JP2004174617 A JP 2004174617A JP 4635229 B2 JP4635229 B2 JP 4635229B2

- Authority

- JP

- Japan

- Prior art keywords

- pressure

- wax

- sensitive adhesive

- layer

- sensitive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Landscapes

- Adhesives Or Adhesive Processes (AREA)

- Adhesive Tapes (AREA)

Description

特に、感圧転写テープや感圧転写粘着テープは、例えばホルダに装着して、当該ホルダを紙等の上で移動させた際に、感圧粘着層の粘着力によってテープを繰り出すと共に、感圧転写テープの場合は着色層を基材から離型させ、また感圧転写粘着テープの場合は感圧粘着層を基材からはく離させつつ、ホルダに設けたヘッドによって紙等の表面に圧着させることで、当該表面に粘着させることが行われるが、その際にブロッキングが発生すると、感圧粘着層が、基材の背面に粘着してテープをスムースに繰り出しできない走行不良を生じるおそれがある。また、感圧転写テープの場合は感圧粘着層と着色層とが基材の背面に付着し、感圧転写粘着テープの場合は感圧粘着層が基材の背面に付着した後、上記ヘッド等に転移して、転写時に、カスとして紙等の表面に付着してしまうおそれもある。

また、特許文献2においては、感圧粘着層の表面に平均粒径1〜10μmのシリコーン高機能パウダーを含有させると共に、感圧粘着層と隠蔽層との厚みの比を規定することで、感圧粘着層による粘着力と、隠蔽層による離型性とのバランスを取って、良好な耐ブロッキング性と高い転写性とを両立させることが提案されている。

さらに、特許文献4においては、感圧粘着層の厚みを規定し、かつ感圧粘着層と隠蔽層との厚みの比を規定すると共に、感圧粘着層を形成する感圧粘着剤のガラス転移温度を規定することで、感圧粘着層による粘着力と、隠蔽層による離型性とのバランスを取って、良好な耐ブロッキング性と高い転写性とを両立させることが提案されている。

そこで、通常は、基材の背面に、ロール状に巻回した際にその上に重ねられる感圧テープの、感圧粘着層の付着を防止する働きをする、シリコーン樹脂等からなる離型層を設けて、耐ブロッキング性を向上することが行われる。しかし、前記のようにロール状に巻回した状態で供給される感圧テープには、ロールから繰り出して使用するまで、その厚み方向に継続して圧力が加え続けられることから、離型層を構成するシリコーン樹脂等が、経時変化によって、重ね合わせた感圧粘着層にブリードして、その粘着力を徐々に低下させるという問題がある。また、特許文献2に記載されているように、感圧粘着層の表面にシリコーン高機能パウダーを含有させた場合には、当該シリコーン高機能パウダーが、感圧粘着層の粘着を阻害するおそれがある。

請求項3記載の発明は、ワックスの融点が、65℃以上である請求項1記載の感圧テープである。

請求項4記載の発明は、塗布液として、水溶性または水分散性の感圧粘着剤と、水性エマルションタイプのワックスと、水性溶媒とを含む水性の塗布液を使用して感圧粘着層とワックス層とが形成された請求項1記載の感圧テープである。

請求項6記載の発明は、塗布液が微小粒子を含有していると共に、塗布液中の固形分の総量に占める微小粒子の割合が、10〜30重量%である請求項1記載の感圧テープである。

請求項8記載の発明は、基材と感圧粘着層とが離型可能に積層されている請求項1〜6のいずれかに記載の感圧テープである。

請求項9記載の発明は、基材と感圧粘着層とが離型不能に積層されている請求項1〜6のいずれかに記載の感圧テープである。

・ 通常のワックスは水よりも比重が小さいことと、

・ 水性の塗布液は、有機溶媒系のものに比べて乾燥に時間がかかり、その間、塗布液の粘度は低いレベルを維持することから、

塗布後の加熱によって溶融させた際に、感圧粘着層となる塗膜の上面に、より効率よく、浮上させることができる。そして、ワックスが、水性のエマルションを構成する極めて微小な粒子状に形成されていることに起因して、感圧粘着層上に、特に厚みが小さくて、しかもむらのないワックス層を形成することができる。

請求項6記載の発明によれば、塗布液に含有させた微小粒子によって、感圧粘着層の表面に微小な凹凸が形成され、この凹凸が、紙等の表面に粘着させる際の圧力によってワックス層が破られるのを補助する働きをするため、感圧粘着層を、ワックス層に阻害されることなくより確実に、紙等の表面に直接に接触させることができ、感圧テープの粘着力を向上させることができる。

また、本発明の感圧テープは、請求項8に記載したように、基材と感圧粘着層とを離型可能に積層することによって、感圧転写粘着テープとして好適に使用できる。

本発明の感圧テープは、上で説明したように、紙等の表面に、基材から離型させた隠蔽層等を転写して粘着させるための感圧転写テープや、基材から離型させた感圧粘着層を転写して、その上に他の紙等を粘着させるための感圧転写粘着テープ、あるいは基材ごと粘着させるための感圧粘着テープとして好適に使用される。このうち感圧転写テープは、例えば基材上に、当該基材に対して離型可能な着色層と、感圧粘着層と、ワックス層とをこの順に積層して形成される。また、感圧転写粘着テープは、基材上に、当該基材に対して離型可能な感圧粘着層と、ワックス層とをこの順に積層して形成される。感圧粘着テープは、基材上に、当該基材に対して離型不能の感圧粘着層と、ワックス層とをこの順に積層して形成される。

塗布液は、水性溶媒を用いた水性の塗布液と、有機溶媒を用いた有機溶媒系の塗布液のいずれを用いてもよいが、水溶性または水分散性の感圧粘着剤と、水性エマルションタイプのワックスと、水性溶媒とを適宜の割合で配合した水性の塗布液を使用するのが好ましい。水性の塗布液を使用すると、

・ 通常のワックスは水よりも比重が小さいことと、

・ 水性の塗布液は、有機溶媒系のものに比べて乾燥に時間がかかり、その間、塗布液の粘度は低いレベルを維持することから、

塗布後の加熱によってワックスを溶融させた際に、感圧粘着層となる塗膜の上面に、より効率よく、浮上させることができ、当該ワックスが、水性のエマルションを構成する極めて微小な粒子状に形成されていることに起因して、感圧粘着層上に、特に厚みが小さくてかつ均一なワックス層を形成できるという利点がある。また、水性の塗布液を使用すると、感圧転写テープにおいて、先に形成した着色層が再溶解しないという利点もある。

ワックスは、アニオン性界面活性剤等のアニオン性乳化剤、もしくは非イオン性界面活性剤等の非イオン性乳化剤によって水中に乳化分散させるか、またはカルボキシル変性ワックスの場合は、アンモニア、アミン、無機アルカリ等と共に水中に混合分散させることでいわゆるアイオノマー型に自己乳化させて、水性エマルション化した状態で、塗布液に配合される。

感圧粘着層は、その表面に、転写テープを紙等の表面に粘着させる際の圧力によってワックス層が破られるのを補助する働きをする微小な凹凸を形成するために、微小粒子を含有しているのが好ましく、水性の塗布液には、この微小粒子も配合される。微小粒子としては、例えばシリカ、炭酸マグネシウム、炭酸カルシウム、炭酸バリウム、硫酸バリウム、酸化アルミニウム、セライト、クレー、タルク等の無機微粒子や、尿素樹脂粉末、ポリプロピレン樹脂製フィラー、ポリエチレン樹脂製フィラー等の樹脂の微粒子等が挙げられる。また、有機または無機の各色の着色顔料も、微小粒子として使用することができる。

また、微小粒子の配合量は、塗布液中の固形分の総量に占める割合で表して、10〜30重量%であるのが好ましい。微小粒子の割合が10重量%未満では、感圧粘着層の表面に十分な量の凹凸を形成できないため、当該凹凸による、紙等の表面に粘着させる際の圧力によってワックス層が破られるのを補助する効果が十分に得られないおそれがあり、30重量%を超える場合には、相対的に、感圧粘着剤の量が少なくなるため、感圧粘着層の粘着力が低下するおそれがある。

感圧粘着層とワックス層とは、先に述べたように、上記の各成分を含む塗布液を、感圧転写テープであれば上記着色層上に、また感圧転写粘着テープ、感圧粘着テープであれば基材上に塗布した後、乾燥させて感圧粘着層を形成するまでの任意の時点で、加熱してワックスを溶融させることによって感圧粘着剤から相分離させ、次いで冷却、固化させることによって形成される。ワックスを相分離させるための加熱は、加熱、乾燥による感圧粘着層の形成と別個に行っても良いが、ほぼ同時に行うのが、工程数を減らして生産性を向上する上で好ましい。すなわち、塗布液を塗布して塗膜を形成した後、この塗膜をワックスの融点以上の温度に加熱することで、ワックスを溶融させて感圧粘着剤から相分離させて塗膜の表面に浮上させるのと同時に、平行して、塗膜を乾燥させることで感圧粘着層を形成するのが好ましい。

実施例1:

基材としての、片面が離型処理された厚み40μmのポリエチレンテレフタレートフィルムの、上記離型処理面に、下記の各成分からなる隠蔽層用の塗布液を塗布し、加熱して乾燥させることにより、厚み25μmの、ポリエチレンテレフタレートフィルムに対して離型可能な隠蔽層を形成した。

酸化チタン(粒径4μm) 25

SEBS 5

脂環式飽和炭化水素樹脂 5

トルエン 65

次に、この隠蔽層の上に、感圧粘着層およびワックス層を同時に形成するための、下記の各成分からなる塗布液を塗布し、110℃で1分間、温風加熱(乾燥風量60Hz)したのち、冷却して、総厚み6μmの層を形成して、感圧転写テープとしての修正テープを製造した。この形成した層の断面を、走査型電子顕微鏡〔日本電子(株)製JSM−T100型〕を用いて観察したところ、2層構造を有していることがわかった。そこでこの2層を分析したところ、表面側がワックス層、基材側が感圧粘着層であることが確認された。

シリカ(粒径3μm) 6.6

アクリルエマルション系粘着剤 33.0

(固形分濃度55重量%)

パラフィンワックスの水性エマルション 16.5

(日本精蝋(株)製のEMUSTAR0218、ワックスの融点72℃、固形分濃度40重量%)

水 43.9

なお、塗布液中の固形分の総量に占めるワックスの割合は21.1重量%、シリカの割合は21.1重量%であった。

実施例1で形成したのと同じ隠蔽層の上に、下記の各成分からなる塗布液を塗布した後、同条件で温風加熱したのち、冷却して、総厚み6μmの層を形成したこと以外は実施例1と同様にして、感圧転写テープとしての修正テープを製造した。この形成した層の断面を、前記走査型電子顕微鏡を用いて観察したところ、2層構造を有していることがわかった。そこでこの2層を分析したところ、表面側がワックス層、基材側が感圧粘着層であることが確認された。

シリカ(粒径3μm) 6.6

アクリルエマルション系粘着剤 33.0

(固形分濃度55重量%)

パラフィンワックスの水性エマルション 7.0

(日本精蝋(株)製のEMUSTAR0218、ワックスの融点72℃、固形分濃度40重量%)

水 53.4

なお、塗布液中の固形分の総量に占めるワックスの割合は10.2重量%、シリカの割合は24.0重量%であった。

実施例1で形成したのと同じ隠蔽層の上に、下記の各成分からなる塗布液を塗布し、同条件で温風加熱したのち、冷却して、総厚み6μmの層を形成したこと以外は実施例1と同様にして、感圧転写テープとしての修正テープを製造した。この形成した層の断面を、前記走査型電子顕微鏡を用いて観察したところ、2層構造を有していることがわかった。そこでこの2層を分析したところ、表面側がワックス層、基材側が感圧粘着層であることが確認された。

シリカ(粒径3μm) 6.6

アクリルエマルション系粘着剤 33.0

(固形分濃度55重量%)

パラフィンワックスの水性エマルション 26.5

(日本精蝋(株)製のEMUSTAR0218、ワックスの融点72℃、固形分濃度40重量%)

水 33.9

なお、塗布液中の固形分の総量に占めるワックスの割合は30.0重量%、シリカの割合は18.7重量%であった。

実施例1で形成したのと同じ隠蔽層の上に、下記の各成分からなる塗布液を塗布し、同条件で温風加熱したのち、冷却して、総厚み6μmの層を形成したこと以外は実施例1と同様にして、感圧転写テープとしての修正テープを製造した。この形成した層の断面を、前記走査型電子顕微鏡を用いて観察したところ、2層構造を有していることがわかった。そこでこの2層を分析したところ、表面側がワックス層、基材側が感圧粘着層であることが確認された。

シリカ(粒径3μm) 2.7

アクリルエマルション系粘着剤 33.0

(固形分濃度55重量%)

パラフィンワックスの水性エマルション 15.0

(日本精蝋(株)製のEMUSTAR0218、ワックスの融点72℃、固形分濃度40重量%)

水 49.3

なお、塗布液中の固形分の総量に占めるワックスの割合は22.3重量%、シリカの割合は10.1重量%であった。

実施例1で形成したのと同じ隠蔽層の上に、下記の各成分からなる塗布液を塗布し、同条件で温風加熱したのち、冷却して、総厚み6μmの層を形成したこと以外は実施例1と同様にして、感圧転写テープとしての修正テープを製造した。この形成した層の断面を、前記走査型電子顕微鏡を用いて観察したところ、2層構造を有していることがわかった。そこでこの2層を分析したところ、表面側がワックス層、基材側が感圧粘着層であることが確認された。

シリカ(粒径3μm) 10.3

アクリルエマルション系粘着剤 33.0

(固形分濃度55重量%)

パラフィンワックスの水性エマルション 15.0

(日本精蝋(株)製のEMUSTAR0218、ワックスの融点72℃、固形分濃度40重量%)

水 41.7

なお、塗布液中の固形分の総量に占めるワックスの割合は17.4重量%、シリカの割合は29.9重量%であった。

実施例1で形成したのと同じ隠蔽層の上に、下記の各成分からなる塗布液を塗布し、同条件で温風加熱したのち、冷却して、総厚み6μmの層を形成したこと以外は実施例1と同様にして、感圧転写テープとしての修正テープを製造した。この形成した層の断面を、前記走査型電子顕微鏡を用いて観察したところ、2層構造を有していることがわかった。そこでこの2層を分析したところ、表面側がワックス層、基材側が感圧粘着層であることが確認された。

シリカ(粒径3μm) 6.6

アクリルエマルション系粘着剤 33.0

(固形分濃度55重量%)

パラフィンワックスの水性エマルション 22.0

(ワックスの融点65℃、固形分濃度30重量%)

水 38.4

なお、塗布液中の固形分の総量に占めるワックスの割合は21.1重量%、シリカの割合は21.1重量%であった。また、パラフィンワックスの水性エマルションとしては、パラフィンワックス〔日本精蝋(株)製のHNP−3、融点65℃〕を用いて、下記の手順で作製したものを用いた。

(1) 非イオン性界面活性剤の合成

温度計、かく拌機、ガス吹き込み管および脱水冷却管を接続した2リットルの4つ口フラスコにベヘニン酸857.5g(1.8モル)を入れ、ガス吹き込み管から窒素吹き込みながら90℃に昇温し、かく拌下、ジエチレントリアミン150g(1.0モル)を20分間かけて滴下した後、昇温して、135〜145℃に維持しつつ6時間、脱水縮合反応させた。次に、155℃に維持しながら水酸化カリウム1.5gを加え、次いでエチレンオキサイド586.0g(10モル)を吹き込んで反応を終了させた後、90℃/1.33×104Paの条件で30分間、脱気し、窒素を吹き込んで常圧に戻し、酢酸1.6gを加えて中和して、反応生成物としての非イオン性界面活性剤(ベヘニン酸/ジエチレントリアミン(1.8:1)10EO付加物)を得た。

(2) 水性エマルションの製造

パラフィンワックス〔日本精蝋(株)製のHNP−3、融点65℃〕30重量部と、上記で合成した非イオン性界面活性剤10重量部とを乳化槽に入れ、90〜100℃に過熱して均一に溶解した後、槽内を80〜90℃に維持しながら、約80℃の水60重量部を徐々に加えた後、冷却して、パラフィンワックスの水性エマルションを製造した。

実施例1で形成したのと同じ隠蔽層の上に、下記の各成分からなる塗布液を塗布し、同条件で温風加熱したのち、冷却して、総厚み6μmの層を形成したこと以外は実施例1と同様にして、感圧転写テープとしての修正テープを製造した。この形成した層の断面を、前記走査型電子顕微鏡を用いて観察したところ、2層構造を有していることがわかった。そこでこの2層を分析したところ、表面側がワックス層、基材側が感圧粘着層であることが確認された。

シリカ(粒径3μm) 6.6

アクリルエマルション系粘着剤 33.0

(固形分濃度55重量%)

マイクロクリスタンワックスの水性エマルション 22.0

(ワックスの融点98℃、固形分濃度30重量%)

水 38.4

なお、塗布液中の固形分の総量に占めるワックスの割合は21.1重量%、シリカの割合は21.1重量%であった。また、マイクロクリスタンワックスの水性エマルションとしては、マイクロクリスタンワックス〔日本精蝋(株)製のHi−Mic−2095、融点98℃〕を用いて、下記の手順で作製したものを用いた。

(1) 非イオン性界面活性剤

非イオン性界面活性剤としては、実施例6で合成したのと同じものを使用した。

(2) 水性エマルションの製造

マイクロクリスタンワックス〔日本精蝋(株)製のHi−Mic−2095、融点98℃〕30重量部と、非イオン性界面活性剤5重量部とを乳化槽に入れ、90〜100℃に過熱して均一に溶解した後、槽内を80〜90℃に維持しながら、約80℃の水65重量部を徐々に加えた後、冷却して、パラフィンワックスの水性エマルションを製造した。

基材としての、片面が離型処理された厚み40μmのポリエチレンテレフタレートフィルムの、上記離型処理面に、感圧粘着層およびワックス層を同時に形成するための、下記の各成分からなる塗布液を塗布し、110℃で1分間、温風加熱(乾燥風量60Hz)したのち、冷却して、総厚み25μmの層を形成して、感圧転写粘着テープを製造した。この形成した層の断面を、前記走査型電子顕微鏡を用いて観察したところ、2層構造を有していることがわかった。そこでこの2層を分析したところ、表面側がワックス層、基材側が感圧粘着層であることが確認された。

シリカ(粒径3μm) 6.0

アクリルエマルション系粘着剤 37.0

(固形分濃度55重量%)

ロジン系粘着付与剤 4.5

パラフィンワックスの水性エマルション 15.0

(日本精蝋(株)製のEMUSTAR0218、ワックスの融点72℃、固形分濃度40重量%)

水 37.5

なお、塗布液中の固形分の総量に占めるワックスの割合は16.3重量%、シリカの割合は16.3重量%であった。

基材として、いずれの面も離型処理されていない、厚み40μmのポリエチレンテレフタレートフィルムを用いたこと以外は実施例8と同様にして、総厚み25μmの層を形成して、感圧粘着テープを製造した。この形成した層の断面を、前記走査型電子顕微鏡を用いて観察したところ、2層構造を有していることがわかった。そこでこの2層を分析したところ、表面側がワックス層、基材側が感圧粘着層であることが確認された。

実施例1で形成したのと同じ隠蔽層の上に、実施例7で使用したのと同じ組成の塗布液を塗布した後、当該塗布液に含まれるマイクロクリスタンワックスの融点(98℃)より低い90℃で温風加熱して塗布液を乾燥させて、総厚み6μmの層を形成して、感圧転写テープとしての修正テープを製造した。この形成した層の断面を、走査型電子顕微鏡〔日本電子(株)製JSM−T100型〕を用いて観察したところ、温風加熱工程でワックスが相分離されなかったため、1層構造を有していることがわかった。そこでこの1層を分析したところ、ワックスを内包した感圧粘着層であることが確認された。

実施例1で形成したのと同じ隠蔽層の上に、ワックスを含まない下記の各成分からなる塗布液を塗布した後、同条件で温風加熱して塗布液を乾燥させて、感圧粘着層(厚み5μm)の上にワックス層を有しない、感圧転写テープとしての修正テープを製造した。

(成 分) (重量部)

シリカ(粒径3μm) 4.5

アクリルエマルション系粘着剤 33.0

(固形分濃度55重量%)

水 62.5

なお、塗布液中の固形分の総量に占めるシリカの割合は19.9重量%であった。

基材としての厚み40μmのポリエチレンテレフタレートフィルムの、隠蔽層を形成する側と反対面に、シリコーン樹脂からなる厚み0.2μmの離型層を形成したこと以外は比較例2と同様にして感圧転写テープを製造した。

比較例4:

実施例1で形成したのと同じ隠蔽層の上に、ワックスを含まず、かつシリカに代えてシリコーン高機能パウダー(シリコーン系レジンパウダー)を配合した、下記の各成分からなる塗布液を塗布した後、同条件で温風加熱して塗布液を乾燥させて、感圧粘着層(厚み5μm)の上にワックス層を有しない、感圧転写テープとしての修正テープを製造した。

アクリルエマルション系粘着剤 33.0

(固形分濃度55重量%)

シリコーン系レジンパウダー 5.0

水 62.0

以上の各実施例、比較例で製造した修正テープ、および感圧粘着テープについて、下記の各試験を行って、その特性を評価した。

実施例1〜7、比較例1〜4で製造した修正テープを、修正テープ用ホルダ〔ゼネラル(株)製の消し太郎(登録商標)〕用のリールにロール状に巻回した状態で、温度50℃、湿度90%の高温、高湿環境下で1週間、静置し、次いで温度25℃、湿度60%の常温、常湿環境下で24時間静置した後、同環境下で、上記修正テープ用ホルダにセットして、一定の荷重をかけながら、隠蔽層を上質紙に転写させるテストを10mに亘って行った。そして、ブロッキングによる走行不良が生じたか否かを観察して、下記の基準で耐ブロッキング性を評価した。

○:走行不良は見られなかったが、ホルダのヘッドの先端に若干量のカスが付着していた。耐ブロッキング性良好。

×:走行不良が見られた。耐ブロッキング性不良。

耐ブロッキング性試験II:

実施例8で製造した感圧転写粘着テープを、感圧転写粘着テープ用ホルダ〔ゼネラル(株)製のピタタ(登録商標)〕用のリールにロール状に巻回した状態で、温度50℃、湿度90%の高温、高湿環境下で1週間、静置し、次いで温度25℃、湿度60%の常温、常湿環境下で24時間静置した後、同環境下で、上記感圧転写粘着テープ用ホルダにセットして、一定の荷重をかけながら、感圧転写粘着層を上質紙に転写させるテストを10mに亘って行った。そして、ブロッキングによる走行不良が生じたか否かを観察して、下記の基準で耐ブロッキング性を評価した。

○:走行不良は見られなかったが、ホルダのヘッドの先端に若干量のカスが付着していた。耐ブロッキング性良好。

×:走行不良が見られた。耐ブロッキング性不良。

耐ブロッキング性試験III:

実施例9で製造した感圧粘着テープを、感圧転写粘着テープ用ホルダ〔ゼネラル(株)製のピタタ(登録商標)〕用のリールにロール状に巻回した状態で、温度50℃、湿度90%の高温、高湿環境下で1週間、静置し、次いで温度25℃、湿度60%の常温、常湿環境下で24時間静置した後、同環境下でロールを巻きほどいて、基材の背面に感圧粘着層が付着しているか否かを下記の基準で評価した。

×:感圧粘着層の付着が見られた。耐ブロッキング性不良。

転写性試験I:

実施例1〜7、比較例1〜4で製造した修正テープを、修正テープ用ホルダ〔ゼネラル(株)製の消し太郎(登録商標)〕用のリールにロール状に巻回した状態で、温度25℃、湿度60%の常温、常湿環境下で、上記修正テープ用ホルダにセットして、転写角度45°、荷重300gの条件で、5m/分または2m/分の転写速度で、隠蔽層を上質紙に転写させた。そして、下記の基準で転写性を評価した。

○:5m/分の転写速度ではきれいに転写させることができなかったが、2m/分の転写速度ではきれいに転写させることができた。転写性良好。

×:2m/分の転写速度できれいに転写させることができなかった。転写性不良。

転写性試験II:

実施例8で製造した感圧転写粘着テープを、感圧転写粘着テープ用ホルダ〔ゼネラル(株)製のピタタ(登録商標)〕用のリールにロール状に巻回した状態で、温度25℃、湿度60%の常温、常湿環境下で、上記感圧転写粘着テープ用ホルダにセットして、転写角度45°、荷重300gの条件で、5m/分または2m/分の転写速度で、感圧転写粘着層を上質紙に転写させた。そして、下記の基準で転写性を評価した。

○:5m/分の転写速度ではきれいに転写させることができなかったが、2m/分の転写速度ではきれいに転写させることができた。転写性良好。

×:2m/分の転写速度できれいに転写させることができなかった。転写性不良。

粘着力測定:

実施例1〜7、比較例1〜4で製造した修正テープ、実施例8で製造した感圧転写粘着テープ、および実施例9で製造した感圧粘着テープの感圧粘着層の、ポリエチレンテレフタレートフィルムに対する幅5mmあたりの粘着力(N/5mm)を、日本工業規格JIS Z0237-1980「粘着テープ・粘着シート試験方法」に記載の180度引き剥がし法に準拠して測定した。そして、下記の基準で、粘着力を評価した。

○:98mN/5mm以上、147mN/5mm未満。粘着力良好。

×:98mN/5mm未満。粘着力不良。

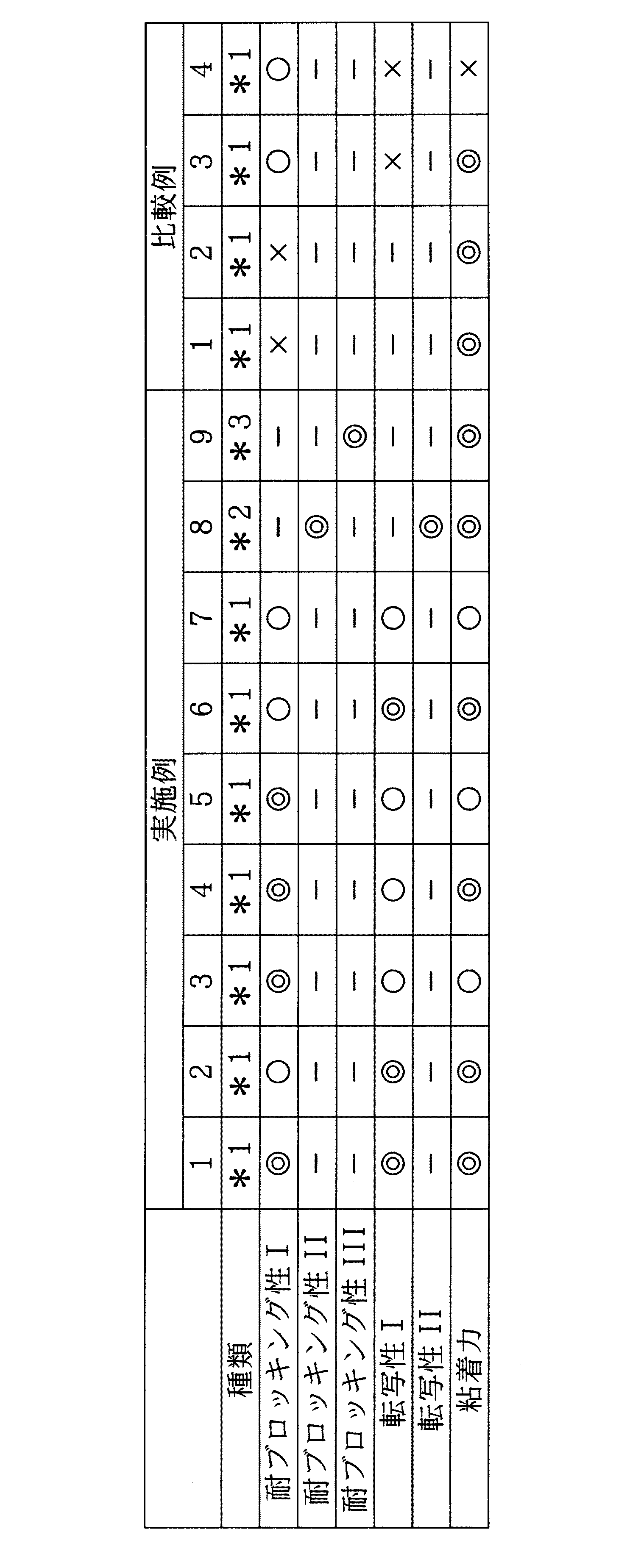

以上の結果を表1に示す。なお、表中の種類は、*1:修正テープ、*2:感圧転写粘着テープ、*3:感圧粘着テープを示している。

また、比較例2の改良として基材に離型層を設けた比較例3の修正テープは、耐ブロッキング性が改善されたが、転写性が不良であった。また、同じく比較例2の改良として感圧粘着層にシリコーン高機能パウダーを含有させた比較例4の修正テープは、耐ブロッキング性が改善されたが、転写性および粘着力が不良であった。

また、実施例1と、実施例2、3の結果より、ワックスの配合量は、塗布液中の固形分の総量に占める割合で表して10〜30重量%であるのが好ましく、15〜25重量%であるのがさらに好ましいことがわかった。また、実施例1と、実施例4、5の結果より、微小粒子としてのシリカの配合量は、塗布液中の固形分の総量に占める割合で表して10〜30重量%であるのが好ましく、15〜25重量%であるのがさらに好ましいことがわかった。さらに、実施例1と、実施例6、7の結果より、ワックスの融点は65〜100℃であるのが好ましく、70〜80℃であるのがさらに好ましいことがわかった。

Claims (9)

- 基材上に少なくとも感圧粘着層が形成された感圧テープにおいて、前記感圧粘着層形成用の感圧粘着剤を含む液中に、感圧粘着剤と相溶性を有しないワックスを分散させて塗布液を調製し、この塗布液を基材上に塗布後、乾燥させて感圧粘着層を形成するまでの任意の時点で、加熱してワックスを溶融させることによって感圧粘着剤から相分離させた後、冷却して固化させることで、前記感圧粘着層上にワックス層が形成されたことを特徴とする感圧テープ。

- 塗布液中の固形分の総量に占めるワックスの割合が、10〜30重量%である請求項1記載の感圧テープ。

- ワックスの融点が、65℃以上である請求項1記載の感圧テープ。

- 塗布液として、水溶性または水分散性の感圧粘着剤と、水性エマルションタイプのワックスと、水性溶媒とを含む水性の塗布液を使用して感圧粘着層とワックス層とが形成された請求項1記載の感圧テープ。

- ワックスの融点が、100℃以下である請求項4記載の感圧テープ。

- 塗布液が微小粒子を含有していると共に、塗布液中の固形分の総量に占める微小粒子の割合が、10〜30重量%である請求項1記載の感圧テープ。

- 基材と感圧粘着層との間に、基材に対して離型可能な着色層が積層されている請求項1〜6のいずれかに記載の感圧テープ。

- 基材と感圧粘着層とが離型可能に積層されている請求項1〜6のいずれかに記載の感圧テープ。

- 基材と感圧粘着層とが離型不能に積層されている請求項1〜6のいずれかに記載の感圧テープ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004174617A JP4635229B2 (ja) | 2004-06-11 | 2004-06-11 | 感圧テープ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004174617A JP4635229B2 (ja) | 2004-06-11 | 2004-06-11 | 感圧テープ |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005350607A JP2005350607A (ja) | 2005-12-22 |

| JP2005350607A5 JP2005350607A5 (ja) | 2007-04-05 |

| JP4635229B2 true JP4635229B2 (ja) | 2011-02-23 |

Family

ID=35585348

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004174617A Expired - Fee Related JP4635229B2 (ja) | 2004-06-11 | 2004-06-11 | 感圧テープ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4635229B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015028109A (ja) * | 2013-07-30 | 2015-02-12 | セイコーインスツル株式会社 | 粘着ラベル、粘着ラベルの製造方法及びラベル発行装置 |

| JP5684341B2 (ja) * | 2013-08-01 | 2015-03-11 | 株式会社トンボ鉛筆 | 感圧転写粘着テープ |

| JP6381216B2 (ja) * | 2014-01-30 | 2018-08-29 | 株式会社ノリタケカンパニーリミテド | 転写シートとこれに用いる密着層形成用組成物 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0892534A (ja) * | 1994-09-26 | 1996-04-09 | Mitsubishi Paper Mills Ltd | 再剥離性の感圧性機密シート |

| JPH08283673A (ja) * | 1995-04-07 | 1996-10-29 | Toyo Ink Mfg Co Ltd | 感熱性粘着シート |

| JP2929279B2 (ja) * | 1997-03-26 | 1999-08-03 | 吉野化成株式会社 | ノンスリップ性養生用マスキングフィルム |

| JP4576518B2 (ja) * | 1998-11-19 | 2010-11-10 | フジコピアン株式会社 | 感圧修正テープ |

| JP2001270649A (ja) * | 2000-03-27 | 2001-10-02 | Kamoi Kakoshi Kk | 粘着テープの末端処理方法及びその処理装置 |

| JP4507043B2 (ja) * | 2000-11-17 | 2010-07-21 | Dic株式会社 | 壁紙用防汚コート剤組成物 |

-

2004

- 2004-06-11 JP JP2004174617A patent/JP4635229B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005350607A (ja) | 2005-12-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4747420B2 (ja) | 熱転写記録可能な剥離シート及び粘着テープ | |

| TWI551473B (zh) | 熱轉移方法及用以施加影像至基材之薄板 | |

| EP2397531B1 (en) | Heat-sensitive adhesive material | |

| JP2688184B2 (ja) | 感圧修正テープ | |

| JP2010131869A (ja) | 情報記録用粘着シート | |

| JP4635229B2 (ja) | 感圧テープ | |

| JP2003147693A (ja) | 剥離性材料及び剥離剤 | |

| RU2176601C2 (ru) | Многослойный корректирующий и/или маркировочный материал и способ его получения | |

| CN110035904A (zh) | 保护层转印片及其制造方法 | |

| JP3038201B1 (ja) | 感圧転写性修正テ―プ | |

| JP2002121532A (ja) | 感熱性粘着材料、その活性化方法及び貼着方法 | |

| JP2003292874A (ja) | 剥離性材料及び剥離剤 | |

| JP3477178B2 (ja) | 積層シート | |

| JP2016030407A (ja) | 感圧転写修正テープ | |

| JP2012062377A (ja) | 感熱性粘着材料 | |

| JP2001081422A (ja) | 粘着シート | |

| JP2000129224A (ja) | 装飾用粘着シート | |

| JPH08325535A (ja) | 感熱性粘着シート | |

| JP2001066995A (ja) | 表示シート用材料、表示シートの製造方法および表示シート | |

| JP4156050B2 (ja) | 簡易施工シート及び施工方法 | |

| JP6291677B2 (ja) | 感熱転写媒体 | |

| WO1992021119A1 (en) | Multilayered printable sheet structure | |

| JP2006249273A (ja) | 加熱剥離型粘着シート | |

| JP2004322434A (ja) | 感圧転写修正テープ | |

| JP2000109768A (ja) | 感熱性粘着シート |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070219 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070219 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100311 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100318 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100511 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101007 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20101101 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101101 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20101102 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4635229 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |