JP4336307B2 - 二重の筒状編地の編成方法 - Google Patents

二重の筒状編地の編成方法 Download PDFInfo

- Publication number

- JP4336307B2 JP4336307B2 JP2004382109A JP2004382109A JP4336307B2 JP 4336307 B2 JP4336307 B2 JP 4336307B2 JP 2004382109 A JP2004382109 A JP 2004382109A JP 2004382109 A JP2004382109 A JP 2004382109A JP 4336307 B2 JP4336307 B2 JP 4336307B2

- Authority

- JP

- Japan

- Prior art keywords

- knitted fabric

- knitting

- cylinder part

- stitches

- knitted

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B7/00—Flat-bed knitting machines with independently-movable needles

- D04B7/30—Flat-bed knitting machines with independently-movable needles specially adapted for knitting goods of particular configuration

- D04B7/32—Flat-bed knitting machines with independently-movable needles specially adapted for knitting goods of particular configuration tubular goods

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B1/00—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes

- D04B1/22—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes specially adapted for knitting goods of particular configuration

- D04B1/24—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes specially adapted for knitting goods of particular configuration wearing apparel

- D04B1/243—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes specially adapted for knitting goods of particular configuration wearing apparel upper parts of panties; pants

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B1/00—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes

- D04B1/22—Weft knitting processes for the production of fabrics or articles not dependent on the use of particular machines; Fabrics or articles defined by such processes specially adapted for knitting goods of particular configuration

-

- D—TEXTILES; PAPER

- D10—INDEXING SCHEME ASSOCIATED WITH SUBLASSES OF SECTION D, RELATING TO TEXTILES

- D10B—INDEXING SCHEME ASSOCIATED WITH SUBLASSES OF SECTION D, RELATING TO TEXTILES

- D10B2403/00—Details of fabric structure established in the fabric forming process

- D10B2403/02—Cross-sectional features

- D10B2403/023—Fabric with at least two, predominantly unlinked, knitted or woven plies interlaced with each other at spaced locations or linked to a common internal co-extensive yarn system

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Knitting Of Fabric (AREA)

- Knitting Machines (AREA)

Description

第1実施形態の二重の筒状編地の編成方法について図1から図3に基づいて説明する。図1は、第1実施形態における内側筒部と外側筒部との編成手順の概略を示す説明図である。図2は、内側筒部と外側筒部とを編成していく際の編成工程図であり、図3は、内側筒部に外側筒部の上端部を接合する際の編成工程図である。

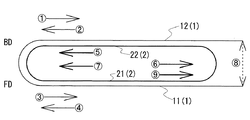

第2実施形態の二重の筒状編地の編成方法を、図4および図5の編成工程図に基づいて説明する。第2実施形態は、内側筒部2を周回編成しながら、外側筒部1は、後側編地部の途中をインターシャ編地のように繋ぎながら筒状に編成していく。即ち、内側筒部2を周回編成しながら、外側筒部1は、下部後針床BDに係止される後側編地部12の編幅中間部においてタックで繋ぎながら折り返すC編みを行うことによりに筒状に連続した編地を形成して、外側筒部1と内側筒部2とを同時進行で編成していく。なお、第2実施形態では、内側筒部を編成する糸と外側筒部を編成する糸が交差しないようにするため、内側筒部を編成するための給糸口は、外側筒部を編成するための給糸口よりも奥側となるようにする。

第3実施形態の二重の筒状編地の編成方法を、図6の編成概略図に基づいて説明する。第3実施形態は、給糸口(1)から給糸して内側筒部2を周回編成し、外側筒部1は、給糸口(2)から給糸する糸で前側編地部11を編成し、給糸口(3)から給糸する糸で後側編地部12を編成する。そして、外側筒部1の前側編地部11の両端部の編目と、これら編目に対向する後側編地部12の両端部の編目を目移しにより重ねて繋ぐことにより外側筒部1を筒状に形成する。

BD 下部後針床

FU 上部前針床

BU 上部後針床

1 外側筒部 11 前側編地部(外側筒部) 12 後側編地部(外側筒部)

2 内側筒部 21 前側編地部(内側筒部) 22 後側編地部(内側筒部)

Claims (9)

- 左右方向に延び、かつ、前後方向に互いに対向する少なくとも前後一対の針床を有し、前後の針床の少なくとも一方が左右にラッキング可能で、前後の針床間で編目の目移しが可能な横編機を用いて前側編地部と後側編地部からなる内側筒部と外側筒部を備える二重の筒状編地を編成する方法であって、

内側筒部と外側筒部の各前側編地部を前後一方の針床に付属させ、内側筒部と外側筒部の各後側編地部を前後他方の針床に付属させて、

少なくとも2つの給糸口を用い、

そのうちの1つの給糸口から給糸される糸を用いて、内側筒部を形成し、

他の給糸口から給糸される糸を用いて、往コースで形成した編目に続く編目を復コースの編成で形成する折り返し編成を行い、折り返し部の境界で編目同士を繋ぐことにより筒状の外側筒部を形成するとともに、

内側筒部の編成と外側筒部の編成を行う際、内側筒部を編成する糸と、外側筒部を編成する糸が互いに交差しないように、それぞれの給糸口を移動させながら行い、

外側筒部の編成時において、

一方の針床で外側筒部の前側編地部を編成する際には、内側筒部の前側編地部を対向する他方の針床に移しておいて編成し、

他方の針床で外側筒部の後側編地部を編成する際には、内側筒部の後側編地部を対向する一方の針床に移しておいて編成することを特徴とする二重の筒状編地の編成方法。 - 外側筒部は、前側編地部と後側編地部とが一端側で連続し、他端側で開放するように一端側から折り返し編成を行いながら、

内側筒部は、前記他端側から前側編地部または後側編地部を編成し始めて筒状に編成し、

内側筒部を筒状に編成している間で、内側筒部の給糸口が他端側に位置しないときに、外側筒部を形成する前側編地部と後側編地部の折り返し部の境界にある編目を目移しにより重ねて外側筒部の他端側を繋ぐ編成を繰り返して、外側筒部と内側筒部とを編成していくことを特徴とする請求項1に記載の二重の筒状編地の編成方法。 - 外側筒部は、前側編地部または後側編地部の編幅の途中で折り返す折り返し編成を行い、折り返し部の境界を編成により繋ぎながら筒状に編地を形成して、外側筒部と内側筒部とを編成していくことを特徴とする請求項1に記載の二重の筒状編地の編成方法。

- 外側筒部は、2つの給糸口を用いて、一方の給糸口から給糸する糸で前側編地部を折り返し編成し、他方の給糸口から給糸する糸で後側編地部を折り返し編成し、外側筒部の前側編地部の両端部の編目を対向する後側編地部の両端部の編目に重ね目することにより筒状に編地を形成して、外側筒部と内側筒部とを編成していくことを特徴とする請求項1に記載の二重の筒状編地の編成方法。

- 外側筒部の上端部の編目と内側筒部の編目を重ね目して接合することを特徴とする請求項1から請求項4の何れかに記載の二重の筒状編地の編成方法。

- 外側筒部と内側筒部は、外側筒部の上端部の編目と内側筒部の編目を重ね目により接合し、下端部を開放して形成することを特徴とする請求項1から請求項4の何れかに記載の二重の筒状編地の編成方法。

- 外側筒部と内側筒部は、外側筒部の上端部の編目と内側筒部の編目を重ね目により接合し、下端部を編み出し時に接合することを特徴とする請求項1から請求項4の何れかに記載の二重の筒状編地の編成方法。

- 外側筒部を編成する糸よりも熱収縮率が大きい糸を用いて内側筒部を編成することを特徴とする請求項1から請求項7の何れかに記載の二重の筒状編地の編成方法。

- 内側筒部の編地のループ長と、外側筒部の編地のループ長を異なるようにして内側筒部と外側筒部を編成することを特徴とする請求項1から請求項7の何れかに記載の二重の筒状編地の編成方法。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004382109A JP4336307B2 (ja) | 2004-12-28 | 2004-12-28 | 二重の筒状編地の編成方法 |

| PCT/JP2005/023810 WO2006070758A1 (ja) | 2004-12-28 | 2005-12-26 | 二重の筒状編地の編成方法 |

| KR1020077011315A KR101172343B1 (ko) | 2004-12-28 | 2005-12-26 | 2중 통모양 편성포의 편성방법 |

| EP05820381.1A EP1842948B1 (en) | 2004-12-28 | 2005-12-26 | Method for knitting double tubular fabric |

| US11/722,990 US7536878B2 (en) | 2004-12-28 | 2005-12-26 | Method for knitting double tubular fabric |

| CN2005800440161A CN101084333B (zh) | 2004-12-28 | 2005-12-26 | 双层筒状针织物及其编织方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004382109A JP4336307B2 (ja) | 2004-12-28 | 2004-12-28 | 二重の筒状編地の編成方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006188778A JP2006188778A (ja) | 2006-07-20 |

| JP2006188778A5 JP2006188778A5 (ja) | 2008-02-07 |

| JP4336307B2 true JP4336307B2 (ja) | 2009-09-30 |

Family

ID=36614875

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004382109A Expired - Fee Related JP4336307B2 (ja) | 2004-12-28 | 2004-12-28 | 二重の筒状編地の編成方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7536878B2 (ja) |

| EP (1) | EP1842948B1 (ja) |

| JP (1) | JP4336307B2 (ja) |

| KR (1) | KR101172343B1 (ja) |

| CN (1) | CN101084333B (ja) |

| WO (1) | WO2006070758A1 (ja) |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2208814B1 (en) * | 2007-11-06 | 2016-05-18 | Shima Seiki Mfg., Ltd | End-connecting method for doubly-cylindrical fabric |

| CN102016146B (zh) * | 2008-05-02 | 2012-02-08 | 株式会社岛精机制作所 | 筒状编织物的编织方法及筒状编织物 |

| US8490299B2 (en) | 2008-12-18 | 2013-07-23 | Nike, Inc. | Article of footwear having an upper incorporating a knitted component |

| KR101414029B1 (ko) * | 2009-02-25 | 2014-07-01 | 가부시키가이샤 시마세이키 세이사쿠쇼 | 통 모양 편성포 및 그 편성방법 |

| JP5709510B2 (ja) * | 2010-12-20 | 2015-04-30 | 株式会社島精機製作所 | 立体筒状編地とこれを用いた配管のカバー及び編成方法 |

| JP5719584B2 (ja) * | 2010-12-24 | 2015-05-20 | 株式会社島精機製作所 | 多層構造の編地の編成方法 |

| JP5695962B2 (ja) * | 2011-04-28 | 2015-04-08 | 株式会社島精機製作所 | 筒状編地の編成方法、および筒状編地 |

| CN102657384B (zh) * | 2012-04-18 | 2014-06-04 | 浙江欣君成服饰有限公司 | 一种收紧边连接结构及采用该结构的内衣及加工工艺 |

| JP5980098B2 (ja) | 2012-11-07 | 2016-08-31 | 株式会社島精機製作所 | 筒状編地の編成方法、および筒状編地 |

| JP6505041B2 (ja) * | 2016-03-15 | 2019-04-24 | 株式会社島精機製作所 | 筒状編地の編成方法、および筒状編地 |

| IT201700004581A1 (it) * | 2017-01-17 | 2018-07-17 | Miles S P A | Metodo di realizzazione di un manufatto tessile, in particolare un accessorio di abbigliamento, contenente filato termoretraibile e relativo accessorio di abbigliamento |

| CN108729002A (zh) * | 2018-08-23 | 2018-11-02 | 福建荣荣新材料股份有限公司 | 一体编织成型的立体织物及其编织方法 |

| CN111705401B (zh) * | 2020-06-15 | 2021-05-04 | 江南大学 | 一种横编三维内支撑结构织物及其制备方法 |

| JP7341960B2 (ja) * | 2020-08-06 | 2023-09-11 | 株式会社島精機製作所 | 編地の編成方法 |

| US11877605B2 (en) | 2020-11-19 | 2024-01-23 | Nike, Inc. | Knit lower-body garment |

| JP2022189540A (ja) * | 2021-06-11 | 2022-12-22 | 株式会社島精機製作所 | 筒状パイル編地の編成方法および筒状パイル編地 |

| CN116695320B (zh) * | 2023-05-24 | 2024-01-12 | 浙江启翔针织科技有限公司 | 全成型下摆满针圆筒组织以及编织方法 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2659893A (en) * | 1952-05-19 | 1953-11-24 | Jeanne H Hindman | Combination undergarment |

| US2926512A (en) * | 1955-07-27 | 1960-03-01 | Pilot Hosiery Mills Inc | Novelty anklet sock |

| US3678514A (en) * | 1970-01-21 | 1972-07-25 | Hanes Corp | Combination garments and method of making same |

| JPS5971465A (ja) | 1982-10-12 | 1984-04-23 | 本田 八男 | テ−プ状のメリヤス編生地 |

| DE3709669C1 (de) * | 1987-03-24 | 1988-06-01 | Mueller Karl Heinz | Shorts oder Roeckchen mit Innenslip |

| US5136727A (en) * | 1991-05-28 | 1992-08-11 | Brisco Gregory J | Exercise shorts |

| JP2514489B2 (ja) | 1991-07-04 | 1996-07-10 | 株式会社島精機製作所 | 四重構造を有する編地およびその編成方法 |

| JP3494487B2 (ja) | 1994-11-15 | 2004-02-09 | 株式会社島精機製作所 | 筒状編地の編成方法 |

| JP2880689B2 (ja) | 1996-04-25 | 1999-04-12 | ニットグローブ株式会社 | 無縫製二重靴下の編成方法 |

| JP3251521B2 (ja) | 1997-02-27 | 2002-01-28 | 株式会社島精機製作所 | 二層構造を有するニット衣類およびその編成方法 |

| DE19738214A1 (de) * | 1997-09-02 | 1999-03-04 | Stoll & Co H | Verfahren zur Herstellung eines Gestrickes auf einer Flachstrickmaschine |

| JP4233176B2 (ja) | 1999-06-11 | 2009-03-04 | 株式会社島精機製作所 | 二層状ニットスカートの製造方法 |

| DE10019987A1 (de) * | 2000-04-22 | 2001-10-25 | Stoll & Co H | Verfahren zur Herstellung von Gestricken mit mehreren Strickebenen |

| US6354114B1 (en) | 2000-08-14 | 2002-03-12 | Julius S. Sghiatti | Protective sock and its associated method of manufacture |

| US6550288B2 (en) * | 2001-07-13 | 2003-04-22 | Sara Lee Corporation | Lower torso garment with integral panty and method of making same |

| US6446470B1 (en) | 2002-01-10 | 2002-09-10 | Hour Well Enterprise Co., Ltd. | Cloth made by circular knitting machine |

| JP2004292964A (ja) | 2003-03-26 | 2004-10-21 | Uni World:Kk | 編地受け渡し治具および指袋付き靴下の製造方法 |

| EP2208814B1 (en) * | 2007-11-06 | 2016-05-18 | Shima Seiki Mfg., Ltd | End-connecting method for doubly-cylindrical fabric |

-

2004

- 2004-12-28 JP JP2004382109A patent/JP4336307B2/ja not_active Expired - Fee Related

-

2005

- 2005-12-26 US US11/722,990 patent/US7536878B2/en not_active Expired - Fee Related

- 2005-12-26 KR KR1020077011315A patent/KR101172343B1/ko not_active IP Right Cessation

- 2005-12-26 EP EP05820381.1A patent/EP1842948B1/en not_active Not-in-force

- 2005-12-26 WO PCT/JP2005/023810 patent/WO2006070758A1/ja active Application Filing

- 2005-12-26 CN CN2005800440161A patent/CN101084333B/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US7536878B2 (en) | 2009-05-26 |

| EP1842948B1 (en) | 2014-07-23 |

| JP2006188778A (ja) | 2006-07-20 |

| US20080134725A1 (en) | 2008-06-12 |

| WO2006070758A1 (ja) | 2006-07-06 |

| CN101084333A (zh) | 2007-12-05 |

| KR20070089676A (ko) | 2007-08-31 |

| CN101084333B (zh) | 2010-09-22 |

| EP1842948A1 (en) | 2007-10-10 |

| KR101172343B1 (ko) | 2012-08-14 |

| EP1842948A4 (en) | 2011-04-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7536878B2 (en) | Method for knitting double tubular fabric | |

| US7693599B2 (en) | Method of knitting knitted fabric, knitting program for knitting knitted fabric, and knitted fabric | |

| US20040093907A1 (en) | Knitted fabric having open part and knitting method therefor | |

| JP4848374B2 (ja) | 衿を有するニットウエアの編成方法 | |

| US7481078B2 (en) | Knitwear knitted by flat knitting machine and method for knitting the same | |

| US6286340B1 (en) | Knitting method for knit clothing | |

| US6789402B2 (en) | Welt-seaming method and welt-seamed knitted fabric, and CAD device for welt-seaming | |

| JP6211482B2 (ja) | フットウェアの編成方法 | |

| JP4203323B2 (ja) | 横編機で編まれた衿付きニットウエアおよびその編成方法 | |

| US6748770B2 (en) | Method of linking tubular knitted fabrics together and knitted fabric therefor | |

| US6935140B2 (en) | Method of knitting tubular knitted fabric | |

| JP4344210B2 (ja) | ラグラン袖を有するニットウェアの編成方法およびラグラン袖を有するニットウェア | |

| JP3968100B2 (ja) | 筒状編地の編成方法 | |

| JP5567565B2 (ja) | 袖と身頃を有するニットウェアおよびその編成方法 | |

| JP4769059B2 (ja) | 仕切りを有する筒状編地およびその編成方法 | |

| CN103572485A (zh) | 编织物的编织方法及编织物 | |

| JP4814078B2 (ja) | 編地の端部を伏せ目処理する方法および伏せ目処理された編地 | |

| JP7251995B2 (ja) | 筒状編地の編成方法、及び筒状編地 | |

| JP2002363841A (ja) | 伏目方法および伏目処理された編地 | |

| JP2008179929A (ja) | 無縫製チェーン状編地およびその編成方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071213 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071213 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090602 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090626 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120703 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120703 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130703 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |