JP4212106B2 - ガス分離装置及びガス分離方法 - Google Patents

ガス分離装置及びガス分離方法 Download PDFInfo

- Publication number

- JP4212106B2 JP4212106B2 JP2005120668A JP2005120668A JP4212106B2 JP 4212106 B2 JP4212106 B2 JP 4212106B2 JP 2005120668 A JP2005120668 A JP 2005120668A JP 2005120668 A JP2005120668 A JP 2005120668A JP 4212106 B2 JP4212106 B2 JP 4212106B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- separation

- column

- pfc

- concentration

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/46—Removing components of defined structure

- B01D53/68—Halogens or halogen compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/02—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography

- B01D53/04—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography with stationary adsorbents

- B01D53/047—Pressure swing adsorption

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/02—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography

- B01D53/04—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography with stationary adsorbents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/46—Removing components of defined structure

- B01D53/68—Halogens or halogen compounds

- B01D53/70—Organic halogen compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/74—General processes for purification of waste gases; Apparatus or devices specially adapted therefor

- B01D53/75—Multi-step processes

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/4412—Details relating to the exhausts, e.g. pumps, filters, scrubbers, particle traps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2253/00—Adsorbents used in seperation treatment of gases and vapours

- B01D2253/10—Inorganic adsorbents

- B01D2253/102—Carbon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2253/00—Adsorbents used in seperation treatment of gases and vapours

- B01D2253/10—Inorganic adsorbents

- B01D2253/106—Silica or silicates

- B01D2253/108—Zeolites

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2256/00—Main component in the product gas stream after treatment

- B01D2256/10—Nitrogen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/20—Halogens or halogen compounds

- B01D2257/204—Inorganic halogen compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/20—Halogens or halogen compounds

- B01D2257/206—Organic halogen compounds

- B01D2257/2066—Fluorine

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2258/00—Sources of waste gases

- B01D2258/02—Other waste gases

- B01D2258/0216—Other waste gases from CVD treatment or semi-conductor manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2259/00—Type of treatment

- B01D2259/40—Further details for adsorption processes and devices

- B01D2259/40001—Methods relating to additional, e.g. intermediate, treatment of process gas

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2259/00—Type of treatment

- B01D2259/40—Further details for adsorption processes and devices

- B01D2259/402—Further details for adsorption processes and devices using two beds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2259/00—Type of treatment

- B01D2259/40—Further details for adsorption processes and devices

- B01D2259/416—Further details for adsorption processes and devices involving cryogenic temperature treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/02—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography

- B01D53/04—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by adsorption, e.g. preparative gas chromatography with stationary adsorbents

- B01D53/0407—Constructional details of adsorbing systems

- B01D53/0423—Beds in columns

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02C—CAPTURE, STORAGE, SEQUESTRATION OR DISPOSAL OF GREENHOUSE GASES [GHG]

- Y02C20/00—Capture or disposal of greenhouse gases

- Y02C20/30—Capture or disposal of greenhouse gases of perfluorocarbons [PFC], hydrofluorocarbons [HFC] or sulfur hexafluoride [SF6]

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Analytical Chemistry (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Environmental & Geological Engineering (AREA)

- Biomedical Technology (AREA)

- Health & Medical Sciences (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Treating Waste Gases (AREA)

- Separation By Low-Temperature Treatments (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Hydrogen, Water And Hydrids (AREA)

- Separation Using Semi-Permeable Membranes (AREA)

Description

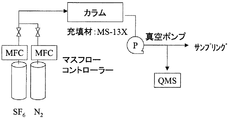

図3に示す実験装置を使用して、PFCであるSF6と窒素との混合ガス(被処理ガス)の分離を行った。カラムは、内径54.9mm、長さ1.0mのものを1本使用した。カラム温度は120℃とし、充填材としてモレキュラシーブ13X(GLサイエンス社製)を使用した。カラム出口を真空ポンプにて1.0×10−3Pa程度の減圧にした状態で、SF6/N2(SF6:0.9SLM、N2:0.1SLM →SF6濃度:90%)の混合ガスを2分間導入した後、ガスの供給を止めて真空ポンプで排気のみを行った。

実施例1と同様の装置を使用して、SF6/N2(SF6:0.9SLM、N2:0.1SLM →SF6濃度:90%)の混合ガスをパルス状で4バッチ導入し、1本のカラムで連続処理する試験を行った。カラム出口を真空ポンプによって排気しながら、混合ガスを2分間供給した後、18分間真空ポンプによる排気のみを行い、これを4回繰り返した。1バッチの時間は20分である。

図6に示すようなカラムを2本用いた実験装置を用いて、SF6と窒素との混合ガスの分離を行った。実施例2の結果を考慮し、各カラムの出口を2系統設けた。1つはN2がメインの排気系、もう一つがSF6の回収ラインとした。図7のような運転工程表に基づいて分離を行った。混合ガスの供給をカラム入口の切り替えで行い、10分毎に交互に2分間ずつ混合ガスを各カラムに供給した。本実験では、連続供給は行っていないが、供給流速を変化させる(例えば実施例1の5倍の速さ)ことやカラム本数を増やして(例えば5本で)実施することで連続供給も可能である。カラム出口のバルブも10分毎に切り替えた。これによりそれぞれの回収系は区分され、特にSF6回収系には高純度SF6ガスのみが流れることになる。サンプルを採取し分析した結果、実施例1と同様にSF6濃度が99.9%以上であることが分かった。流出ガスのQMSの分析結果を図8に示す。N2排気系のガスは実施例2と同様に分類装置前段の濃縮装置前に戻してN2を除去して再度カラムに通すことで効率良く回収、分離を行うことができる。

一般的なPFC膜濃縮技術の例として、2002年3月に株式会社半導体先端テクノロジーズ(通称Selete)より報告されている膜濃縮方法にて混合ガスの分離を行ったところ、SF6濃度は91%であった。

Claims (18)

- 少なくとも1成分の特定ガスを含有する被処理ガスから特定ガスを分離するガス分離装置であって、

充填材が充填されたカラムを利用して、前記特定ガスを他のガスから分離する分離手段と、

前記カラム内部を減圧状態にする吸引手段と、

を有し、

前記分離手段において、前記被処理ガスを移送するためのガスを使用せずに前記特定ガスを分離し、

前記カラム内部の圧力が1000Pa以下であることを特徴とするガス分離装置。 - 請求項1に記載のガス分離装置であって、

前記被処理ガス中の前記特定ガスの濃度を濃縮する濃縮手段をさらに有することを特徴とするガス分離装置。 - 請求項1または2に記載のガス分離装置であって、

前記分離手段から排出される未分離の被処理ガスを、前記分離手段あるいは前記濃縮手段に返送する返送手段をさらに有することを特徴とするガス分離装置。 - 請求項1〜3のいずれか1項に記載のガス分離装置であって、

前記分離されたガス中の前記特定ガスの濃度を濃縮する第2濃縮手段をさらに有することを特徴とするガス分離装置。 - 請求項1〜4のいずれか1項に記載のガス分離装置であって、

前記特定ガスはPFCガスであることを特徴とするガス分離装置。 - 請求項5に記載のガス分離装置であって、

前記PFCガスは、C,N,Sのうち少なくとも1つの元素を構成元素とするフッ素化合物のいずれか1つを含むことを特徴とすることを特徴とするガス分離装置。 - 請求項6に記載のガス分離装置であって、

前記PFCガスは、CF4,C2F6,C3F8,CHF3,SF6,NF3またはCOF2のいずれか1つを含むことを特徴とするガス分離装置。 - 請求項5〜7のいずれか1項に記載のガス分離装置であって、

前記被処理ガスは、窒素を含むことを特徴とするガス分離装置。 - 請求項8に記載のガス分離装置であって、

前記PFCガスはSF6であり、前記充填材はモレキュラシーブ13Xであることを特徴とするガス分離装置。 - 請求項1〜9のいずれか1項に記載のガス分離装置であって、

前記分離手段において複数のカラムを使用して、これら複数のカラムを順次利用することを特徴とするガス分離装置。 - 請求項1〜10のいずれか1項に記載のガス分離装置であって、

前記分離手段を複数有し、前記複数の分離手段が直列に接続されていることを特徴とするガス分離装置。 - 請求項11に記載のガス分離装置であって、

充填剤が異なる複数の分離手段が直列に接続されていることを特徴とするガス分離装置。 - 少なくとも1成分の特定ガスを含有する被処理ガスから特定ガスを分離するガス分離方法であって、

充填材が充填されたカラムの内部を減圧状態にしながら前記被処理ガスを前記カラムに流通させて、前記特定ガスを他のガスから分離する分離工程を含み、

前記分離工程において、前記被処理ガスを移送するためのガスを使用せず、

前記カラム内部の圧力が1000Pa以下であることを特徴とするガス分離方法。 - 請求項13に記載のガス分離方法であって、

前記分離工程の前に前記被処理ガス中の特定ガスの濃度を濃縮する濃縮工程をさらに含むことを特徴とするガス分離方法。 - 請求項13または14に記載のガス分離方法であって、

前記分離工程から排出される未分離の被処理ガスを、前記分離工程あるいは前記濃縮工程に返送する返送工程をさらに含むことを特徴とするガス分離方法。 - 請求項13〜15のいずれか1項に記載のガス分離方法であって、

前記分離工程の後に前記分離されたガス中の前記特定ガスの濃度を濃縮する第2濃縮工程をさらに含むことを特徴とするガス分離方法。 - 請求項13〜16のいずれか1項に記載のガス分離方法であって、

前記分離工程において、直列に接続された複数のカラムを用いることを特徴とするガス分離方法。 - 請求項17に記載のガス分離方法であって、

前記分離工程において、直列に接続された、充填剤が異なる複数のカラムを用いることを特徴とするガス分離方法。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005120668A JP4212106B2 (ja) | 2005-04-19 | 2005-04-19 | ガス分離装置及びガス分離方法 |

| TW095113893A TWI359691B (en) | 2005-04-19 | 2006-04-19 | Gas separating device and gas separating method |

| KR1020077026882A KR20080011205A (ko) | 2005-04-19 | 2006-04-19 | 가스 분리 장치 및 가스 분리 방법 |

| US11/912,125 US7892322B2 (en) | 2005-04-19 | 2006-04-19 | Apparatus and method for separating gas |

| PCT/JP2006/308197 WO2006112472A1 (ja) | 2005-04-19 | 2006-04-19 | ガス分離装置及びガス分離方法 |

| EP06732104A EP1872847A4 (en) | 2005-04-19 | 2006-04-19 | APPARATUS AND METHOD FOR SEPARATING GAS |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005120668A JP4212106B2 (ja) | 2005-04-19 | 2005-04-19 | ガス分離装置及びガス分離方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006297245A JP2006297245A (ja) | 2006-11-02 |

| JP2006297245A5 JP2006297245A5 (ja) | 2007-09-20 |

| JP4212106B2 true JP4212106B2 (ja) | 2009-01-21 |

Family

ID=37115186

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005120668A Expired - Fee Related JP4212106B2 (ja) | 2005-04-19 | 2005-04-19 | ガス分離装置及びガス分離方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7892322B2 (ja) |

| EP (1) | EP1872847A4 (ja) |

| JP (1) | JP4212106B2 (ja) |

| KR (1) | KR20080011205A (ja) |

| TW (1) | TWI359691B (ja) |

| WO (1) | WO2006112472A1 (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009018269A (ja) * | 2007-07-12 | 2009-01-29 | Japan Organo Co Ltd | ガス分離装置及びガス分離方法 |

| JP2012194042A (ja) * | 2011-03-16 | 2012-10-11 | Taiyo Nippon Sanso Corp | ガス分析計用前処理装置 |

| TWI490029B (zh) * | 2012-07-20 | 2015-07-01 | Kern Energy Entpr Co Ltd | 氣體回收系統 |

| KR20150026707A (ko) | 2013-08-30 | 2015-03-11 | 주식회사 코캣 | 저농도 sf6 가스 회수장치 및 회수방법 |

| US11247015B2 (en) | 2015-03-24 | 2022-02-15 | Ventec Life Systems, Inc. | Ventilator with integrated oxygen production |

| US10315002B2 (en) | 2015-03-24 | 2019-06-11 | Ventec Life Systems, Inc. | Ventilator with integrated oxygen production |

| US10773049B2 (en) | 2016-06-21 | 2020-09-15 | Ventec Life Systems, Inc. | Cough-assist systems with humidifier bypass |

| JP2021524795A (ja) | 2018-05-13 | 2021-09-16 | サミール・サレハ・アフマド | ポータブル酸素濃縮器を使用するポータブル医療用人工呼吸器システム |

| KR20210014577A (ko) * | 2019-07-29 | 2021-02-09 | 에이에스엠 아이피 홀딩 비.브이. | 불소 제거를 이용해서 구조물을 형성하는 방법 |

| GB2588908B (en) * | 2019-11-13 | 2022-04-20 | Edwards Ltd | Inert gas recovery from a semiconductor manufacturing tool |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4194892A (en) * | 1978-06-26 | 1980-03-25 | Union Carbide Corporation | Rapid pressure swing adsorption process with high enrichment factor |

| JPH07100604B2 (ja) | 1986-09-12 | 1995-11-01 | 日本酸素株式会社 | ネオン、ヘリウムの製造方法 |

| JP2848557B2 (ja) | 1987-06-18 | 1999-01-20 | 三菱瓦斯化学株式会社 | 水素の精製法 |

| JP3210812B2 (ja) | 1994-10-07 | 2001-09-25 | 日本原子力研究所 | 水素同位体とヘリウムの分離方法及び装置 |

| JP2741743B2 (ja) | 1994-11-17 | 1998-04-22 | 工業技術院長 | 二酸化炭素の高温分離法 |

| US5840953A (en) | 1995-11-16 | 1998-11-24 | Eagle-Picher Industries, Inc. | Purified tetraethoxysilane and method of purifying |

| US5626033A (en) * | 1996-07-12 | 1997-05-06 | The Boc Group, Inc. | Process for the recovery of perfluorinated compounds |

| US5720797A (en) * | 1996-12-18 | 1998-02-24 | Alliedsignal Inc. | Process for recovering sulfur hexafluoride |

| JP3654477B2 (ja) | 1997-02-17 | 2005-06-02 | 独立行政法人科学技術振興機構 | パラメトリックガスクロマトグラフィーによる気体のバルク分離方法 |

| JP3356965B2 (ja) * | 1997-06-20 | 2002-12-16 | 株式会社日立製作所 | Sf6ガス回収・精製処理装置及び方法 |

| US5976222A (en) * | 1998-03-23 | 1999-11-02 | Air Products And Chemicals, Inc. | Recovery of perfluorinated compounds from the exhaust of semiconductor fabs using membrane and adsorption in series |

| DE19910678A1 (de) * | 1998-08-20 | 2000-09-14 | Solvay Fluor & Derivate | Verfahren zur Reinigung von SF¶6¶-kontaminierten Gasen |

| EP1048337A1 (en) * | 1999-04-28 | 2000-11-02 | Air Products And Chemicals, Inc. | Recovery of perfluorinated compounds from the exhaust of semiconductors fabrications with recycle of vaccum pump dilutent |

| KR100481584B1 (ko) * | 2000-05-26 | 2005-04-08 | 쇼와 덴코 가부시키가이샤 | 유해물 제거제 및 할로겐함유가스를 무해화하는 방법과 그것의 용도 |

| JP2002035528A (ja) * | 2000-07-26 | 2002-02-05 | Japan Atom Energy Res Inst | ガス分離装置 |

| JP5093635B2 (ja) | 2001-03-21 | 2012-12-12 | 独立行政法人日本原子力研究開発機構 | ガス分離装置 |

| JP4538622B2 (ja) | 2003-07-29 | 2010-09-08 | オルガノ株式会社 | ガス分離装置 |

| JP2009018269A (ja) * | 2007-07-12 | 2009-01-29 | Japan Organo Co Ltd | ガス分離装置及びガス分離方法 |

-

2005

- 2005-04-19 JP JP2005120668A patent/JP4212106B2/ja not_active Expired - Fee Related

-

2006

- 2006-04-19 TW TW095113893A patent/TWI359691B/zh not_active IP Right Cessation

- 2006-04-19 KR KR1020077026882A patent/KR20080011205A/ko not_active Application Discontinuation

- 2006-04-19 WO PCT/JP2006/308197 patent/WO2006112472A1/ja active Application Filing

- 2006-04-19 US US11/912,125 patent/US7892322B2/en not_active Expired - Fee Related

- 2006-04-19 EP EP06732104A patent/EP1872847A4/en not_active Withdrawn

Also Published As

| Publication number | Publication date |

|---|---|

| EP1872847A4 (en) | 2010-04-21 |

| WO2006112472A1 (ja) | 2006-10-26 |

| KR20080011205A (ko) | 2008-01-31 |

| TWI359691B (en) | 2012-03-11 |

| US7892322B2 (en) | 2011-02-22 |

| US20090056540A1 (en) | 2009-03-05 |

| TW200706232A (en) | 2007-02-16 |

| JP2006297245A (ja) | 2006-11-02 |

| EP1872847A1 (en) | 2008-01-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4212106B2 (ja) | ガス分離装置及びガス分離方法 | |

| KR101107196B1 (ko) | 가스 분리 장치 및 가스 분리 방법 | |

| JP3152389B2 (ja) | 膜によるフルオロケミカルの分離回収方法 | |

| JP2002035527A (ja) | ガス分離装置 | |

| JP4683543B2 (ja) | ガス分離方法及びガス分離装置 | |

| US6530980B2 (en) | Gas separation apparatus | |

| JP5093635B2 (ja) | ガス分離装置 | |

| JP2019195758A (ja) | ガス分離装置及びガス分離方法 | |

| JP4538622B2 (ja) | ガス分離装置 | |

| KR20140014542A (ko) | 불화가스 분리 및 농축장치, 및 이를 이용한 불화가스 분리 및 농축방법 | |

| JP4787550B2 (ja) | ガス分離方法及びガス分離装置 | |

| US6702874B2 (en) | Gas separation apparatus and gas separation method | |

| JP4683544B2 (ja) | ガス分離方法及びガス分離装置 | |

| KR101596150B1 (ko) | 불소화합물의 처리방법 및 이를 이용한 불소화합물의 처리장치 | |

| JP2000005561A (ja) | フッ化物の処理方法 | |

| JP3548135B2 (ja) | Pfc混合排ガスの回収前処理方法 | |

| JP2005046746A (ja) | ガス分離装置 | |

| JP6084830B2 (ja) | パーフルオロコンパウンド系排ガスの除害処理装置および方法 | |

| JP2020006324A (ja) | ガス分離装置及びガス分離方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070802 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071129 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080408 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080603 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20081007 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20081027 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111107 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111107 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111107 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121107 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121107 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131107 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |