JP3909888B2 - トレイ搬送式インライン成膜装置 - Google Patents

トレイ搬送式インライン成膜装置 Download PDFInfo

- Publication number

- JP3909888B2 JP3909888B2 JP11974996A JP11974996A JP3909888B2 JP 3909888 B2 JP3909888 B2 JP 3909888B2 JP 11974996 A JP11974996 A JP 11974996A JP 11974996 A JP11974996 A JP 11974996A JP 3909888 B2 JP3909888 B2 JP 3909888B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- tray

- chamber

- film forming

- line

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Physical Vapour Deposition (AREA)

Description

【発明の属する技術分野】

本願の発明は、基板をトレイに載せて搬送して基板の表面に所定の薄膜を作成するトレイ搬送式の成膜装置であって、成膜チャンバーを含む複数の真空チャンバーを搬送の方向に沿って縦設したインライン式の成膜装置に関する。

【0002】

【背景技術】

基板の表面に薄膜を作成する成膜装置には、真空蒸着装置、スパッタリング装置、CVD(化学的気相成長)装置等の各種のタイプのものが知られている。また、成膜チャンバーを含む複数の真空チャンバーを搬送の方向に沿って縦設したインライン式の装置も従来より知られている。

これらの装置を、基板をトレイに載せて搬送して基板の表面に所定の薄膜を作成するトレイ搬送式の装置とすることが検討されている。図9は、トレイ搬送式としたインライン式の装置の正面断面概略図である。図9に示す装置は、水平な姿勢のトレイ1の上に基板2を載せ、このトレイ1をトレイ搬送系3によって水平に搬送させる。

【0003】

具体的には、トレイ搬送ラインに沿って、複数の真空チャンバー41,42,43が縦設されている。各々の真空チャンバー41,42,43はゲートバルブ40を介して気密に接続されている。各々の真空チャンバー41,42,43は、トレイ1の搬送順に、仕込みチャンバー41、成膜チャンバー42、回収チャンバー43になっている。

成膜チャンバー42は、成膜の方式に従って構成された成膜手段5を備えている。成膜手段5は、例えば真空蒸着により成膜を行う場合、電子ビーム加熱方式等の蒸発源で構成され、成膜チャンバー42内に成膜材料よりなる蒸気流を発生させて基板2に到達させ、成膜を行うようにする。

【0004】

基板2は、トレイ1に搭載されて仕込みチャンバー41に搬入され、トレイ搬送系3がトレイ1を搬送することで成膜チャンバー42に移動する。そして、上記のような成膜の後、トレイ1及び基板2は、回収チャンバー43から搬出され、その後基板2はトレイ1から回収される。従って、トレイ1は、大気側、真空雰囲気、大気側の順に送られることになる。

【0005】

【発明が解決しようとする課題】

上述したトレイ搬送式インライン成膜装置では、トレイは、大気側、真空雰囲気、大気側の順に送られる。即ち、大気側と成膜チャンバーとを交互に行き来する。このため、大気側に出た際に大気中の水分や有機物がトレイに付着し、基板に作成される膜中にこれらが取り込まれて不純物となる。

この問題を解決するには、トレイを成膜チャンバーに搬入した後、充分な時間をかけて成膜チャンバーを排気し、成膜チャンバー内をかなり低い真空圧力にしてから成膜を開始する方法がある。しかし、この方法ではタクトタイムが非常に長くかかり、生産性が低下する欠点がある。

【0006】

また、膜は基板のみならずトレイの表面にも堆積するが、このように膜が堆積したトレイを大気に開放して基板を搭載する際、大気中の水分や有機物によって膜が汚染され、膜の表面に汚染層が形成される。そして、このトレイを再び成膜チャンバーに搬入して成膜に使用すると、表面の汚染層の上にさらに膜が堆積し、汚染層の界面を持った膜が積層されることになる。このように汚染層の界面のある膜は剥がれ易く、剥がれた膜はパーティクルとなって成膜チャンバー中を浮遊し、基板に付着することによって膜の表面欠陥等の重大な問題を生ずることになる。

【0007】

一方、成膜の際に基板を100℃から300℃程度に加熱することが多い。この場合、基板温度の均一性を確保するため、トレイも基板温度と同様の温度まで加熱する必要がある。従来の装置では、基板をトレイに搭載する際には基板もトレイも常温であり、成膜チャンバーに搬入してから基板とトレイとを同時に加熱するようにしている。しかし、この方式では、熱容量の大きなトレイを必要な温度に加熱するのに長い時間がかかり、また基板のみを加熱する場合に比べ大きな電力が必要になる。また、トレイは、大気中の常温と真空中の高温との熱サイクルを繰り返すことになって大きなエネルギー損失が生ずる他、トレイに堆積した膜がトレイとの熱膨張率の差によって剥がれやすくなり、剥がれた膜は前述と同様にパーティクルを発生させる。

【0008】

本願の発明は、このような点を解決課題として成されたものであり、トレイが大気に開放されることなくしてトレイへの基板の搭載やトレイからの基板の回収を可能し、大気中の水分等のトレイへの付着を防止するとともに、基板を加熱する場合にも大きな電力を必要とせずエネルギーロスの少ない装置を提供することを目的としている。

【0009】

【課題を解決するための手段】

上記課題を解決するため、本願の請求項1記載の発明は、基板の表面に所定の薄膜を作成する成膜手段を備えた成膜チャンバーと、大気側から成膜チャンバーに基板を搬入する際に基板が一時的に配置される基板搬入チャンバーと、成膜された基板を大気側に搬出する際に基板が一時的に配置される基板搬出チャンバーとを含む複数の真空チャンバーを縦設し、基板を水平に載せたトレイを搬送しながら成膜を行うトレイ搬送式インライン成膜装置であって、

前記成膜チャンバー又は成膜チャンバーを含み且つ前記基板搬入チャンバー及び前記基板搬出チャンバーを除いた複数の真空チャンバー内を通過するようにして設定されたトレイ搬送ラインに沿って一つ又は複数のトレイを搬送するトレイ搬送系を具備しており、トレイに搭載された基板がトレイ搬送系によって搬送される間にトレイは前記成膜チャンバー中に位置して基板が成膜されるようになっており、

トレイ搬送ライン上には、トレイへの基板の搭載を行う基板搭載位置と、成膜済みの基板のトレイからの回収を行う基板回収位置が設定されており、

前記基板搬入チャンバーから基板を基板搭載位置まで搬送する搬入側基板搬送系と、基板を基板回収位置から前記基板搬出チャンバーまで搬送する搬出側基板搬送系とが設けられており、

トレイは、成膜済みの基板が回収された後に再び基板搭載位置に位置して基板が搭載され、成膜チャンバー内での成膜に繰り返し利用されるものであり、

トレイ搬送ラインが設定された、前記成膜チャンバー又は成膜チャンバーを含み且つ前記基板搬入チャンバー及び前記基板搬出チャンバーを除いた複数の真空チャンバーは、トレイに対する基板の搭載、基板への成膜、トレイからの基板の回収という一連の動作が繰り返される間、大気に開放されずに常に真空雰囲気となるチャンバーである。

同様に上記課題を解決するため、請求項2記載の発明は、上記請求項1の構成において、前記トレイは、前記トレイ搬送系を構成する部材に固定されておらず、トレイ搬送系を構成する部材に載った状態で搬送されるものである。

同様に上記課題を解決するため、請求項3記載の発明は、上記請求項1又は2の構成において、前記トレイ搬送ラインのうち前記基板回収位置から前記基板搭載位置までの部分は、成膜の際にトレイが位置する場所を挟んで成膜手段とは反対側の位置に設定されている。

同様に上記課題を解決するため、請求項4記載の発明は、上記請求項1、2又は3の構成において、前記トレイ搬送系は、基板搭載位置から基板回収位置までトレイを水平な姿勢のまま移動させる往路側水平移動機構と、基板回収位置においてトレイを水平な姿勢のまま上方又は下方に移動させる回収側垂直移動機構と、基板回収位置から基板搭載位置までトレイを水平な姿勢のまま移動させる復路側水平移動機構と、基板搭載位置においてトレイを水平な姿勢のまま下方又は上方に移動させる搭載側垂直移動機構とから構成されている。

同様に上記課題を解決するため、請求項5記載の発明は、上記請求項1乃至4いずれかの構成において、前記基板回収位置から前記基板搭載位置へのトレイ搬送ライン上においてトレイを加熱する加熱手段が設けられている。

同様に上記課題を解決するため、請求項6記載の発明は、上記請求項5の構成において、前記加熱手段は、成膜が行われる位置のトレイに対しても加熱が行えるよう構成されている。

同様に上記課題を解決するため、請求項7記載の発明は、上記請求項1乃至6いずれかの構成において、前記トレイ搬送系は、成膜チャンバーを構成する一つの真空チャンバーの内部のみでトレイを搬送するよう構成されている。

同様に上記課題を解決するため、請求項8記載の発明は、上記請求項1乃至7いずれかの構成において、前記トレイは、基板の成膜する領域の形状に応じた開口を有して成膜面を下方に向けて基板を載せることが可能になっており、前記成膜手段は、このトレイの開口を通して成膜材料を下方から基板の表面に到達させることが可能に構成されている。

同様に上記課題を解決するため、請求項9記載の発明は、上記請求項1乃至8いずれかの構成において、前記成膜チャンバーの搬送方向の前後に別の真空チャンバーが接続されており、前記トレイ搬送系は、前記成膜チャンバーとその前後の真空チャンバーを通過するようにして一つ又は複数のトレイを搬送するものである。

同様に上記課題を解決するため、請求項10記載の発明は、上記請求項1乃至9いずれかの構成において、前記基板搬入チャンバーと前記基板搬出チャンバーとは、一つの真空チャンバーで兼用されている。

同様に上記課題を解決するため、請求項11記載の発明は、上記請求項1乃至10いずれかの構成において、前記搬入側基板搬送系が搬送した未成膜の基板をトレイに受け渡してトレイに搭載する機構と、成膜済みの基板をトレイから前記搬出側基板搬送系に受け渡す機構が設けられている。

同様に上記課題を解決するため、請求項12記載の発明は、上記請求項1乃至11いずれかの構成において、前記搬入側基板搬送系は、基板を一枚ずつ前記基板搬入チャンバーから前記基板搭載位置まで搬送するものであり、前記搬出側基板搬送系は、基板を一枚ずつ前記基板回収位置から前記基板搬出チャンバーまで搬送するものである。

【0010】

【発明の実施の形態】

以下、本願発明の実施の形態について説明する。

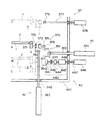

図1から図6は、本願発明の実施形態の構成を説明する図である。このうち、図1は実施形態のトレイ搬送式インライン成膜装置の構成を説明する正面概略図、図2は、図1の装置におけるトレイの構成を説明する斜視概略図である。また、図3は、トレイへの基板の受け渡しを行う受け板機構の構成を説明する斜視概略図、図4は、図1の装置における搬入側基板搬送系の構成を説明する斜視概略図である。また、図5から図8は、図1の装置におけるトレイ搬送系の構成を例示する図である。このうち、図5は、図1の装置における搭載側垂直移動機構及び搭載側トレイ搬送機構の構成を説明する斜視概略図、図6及び図7は、トレイへの基板の搭載動作を説明する側面概略図、図8はトレイからの基板の回収動作を説明する側面概略図である。

【0011】

まず、図1に示す通り、本実施形態の装置は、大気側から基板2を搬入する基板搬入チャンバー44と、基板2の表面の所定の薄膜を作成する成膜手段5を備えた成膜チャンバー42と、成膜された基板2を搬出する基板搬出チャンバー45とを基板2の搬送の方向に沿って縦設した構成となっている。基板搬入チャンバー44、成膜チャンバー42、基板搬出チャンバー45の各々の境界部分、基板搬入チャンバー44の入り口側、及び、基板搬出チャンバー45の出口側には、それぞれゲートバルブ40が配設されており、トレイ1に載せられた基板2は、これらのゲートバルブ40を通して、基板搬入チャンバー44、成膜チャンバー42、基板搬出チャンバー45の順に搬送されるようになっている。尚、各チャンバー44,42,45には、不図示の排気系が接続され、所定の圧力まで排気可能に構成されている。

【0012】

本実施形態の装置では、基板2及びトレイ1の搬送の構成に大きな特徴の一つがあるので、以下の説明では、この点に重点をおいて説明する。

本実施形態では、基板2は、基板搬入チャンバー44に搬入された後、搬入側基板搬送系6によって基板搭載位置まで搬送され、搭載側受け板機構31を使用してトレイ1に搭載されるようになっている。そして、トレイ1が搭載側トレイ搬送機構32及び往路搬送機構34によって成膜チャンバー42内を往路搬送ラインに沿って搬送される過程で、トレイ1上の基板2に所定の成膜が行われ、基板回収位置において回収側受け板機構35を使用して基板2がトレイ1から回収されて、搬出側基板搬送系7によって基板搬出チャンバー45に搬送されるようになっている。そして、トレイ1は、回収側垂直移動機構36によって上昇した後、往路搬送ラインの上側に設定された復路搬送ラインを回収側トレイ搬送機構37及び復路搬送機構38によって搬送され、その後搭載側垂直移動機構33によって基板搭載位置に戻るようになっている。従って、正面から見ると、トレイ1は、長方形状の循環経路に沿って循環するようになっている。

【0013】

まず、図2を使用して基板2及びトレイ1の構成について説明する。

本実施形態の装置によって成膜される基板2は、図2に示すように長方形のものである。具体的には、例えばプラズマディスプレイ用のガラス基板等が想定されている。基板2の大きさは、例えば1000mm×650mm程度であり、厚さは例えば3mm程度である。

【0014】

トレイ1は、図2に示すような長方形の枠状のものである。即ち、トレイ1は中央に長方形の開口を有する。トレイ1の内側の縁には、図2に示すような段差が設けられており、この段差の部分に基板2を落とし込むようになっている。尚、本実施形態では、基板2の成膜を行う表面(以下、成膜面)が下側を向くようにして基板2がトレイ1に載せられるようになっており、下方から成膜材料を成膜面に到達させて成膜を行うようになっている。

また、トレイ1は、長辺の部分の両側に三つずつ均等間隔で受け板用凹部11が形成されている。尚、基板2は、長辺の方向に搬送されるようになっており、また基板2を載せたトレイ1も基本的に基板2の長辺の方向に搬送されるようになっている。

【0015】

次に、図3を使用して受け板機構31,35の構成について説明する。

受け板機構31,35は、トレイ1への基板2の受け渡しの際に使用されるものであり、搭載側受け板機構31も回収側受け板機構35も同様な構成になっている。搭載側受け板機構31は、図3に示すような左右一対の受け板ユニット311,312から構成されている。

受け板ユニット311,312は、基板2の長辺の方向に長い帯板状の受け板保持板3111,3121と、受け板保持板3111,3121に固定された受け板3112,3122とから構成されている。受け板3112,3122は、トレイ1の受け板用凹部11の位置に相当するように三つずつ設けられており、基板2の長辺部分の端部の図3に示すように支えるよう構成されている。尚、受け板ユニット311,312には、図6及び図7に示すように、受け板移動棒313を介して受け板駆動源314が接続されており、受け板駆動源314によって、両側の受け板ユニット311,312が接近する向きと遠ざかる向きとで直線移動することが可能に構成されている。

【0016】

次に、図1及び図4を使用して搬入側基板搬送系6について説明する。

搬入側基板搬送系6は、基板搬入チャンバー44から基板搭載位置まで基板2を搬送するためのものである。この搬入側基板搬送系6は、基板搬入チャンバー44に配設された搬入側第一基板搬送機構61と、成膜チャンバー42内の基板搭載位置に配設された搬入側第二基板搬送機構62とから主に構成されている。

【0017】

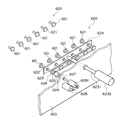

図4には、搬入側第二基板搬送機構62の構成が示されている。搬入側第二基板搬送機構62は、搬送方向に沿って両側に配設された一対の基板搬送ユニットによって構成されている。この基板搬送ユニット620は、複数の搬送コロ621と、各搬送コロ621を軸支する様搬送コロ621を先端に固定したコロ軸622と、ベアリングを介在させて各コロ軸622を貫通させて保持した保持板623と、各コロ軸622に固定されたプーリ624とから主に構成されている。

【0018】

プーリ624のうちの一つは、プーリ駆動軸625が固定された駆動プーリになっており、他のプーリ624は従動プーリになっている。プーリ駆動軸625は、スライドジョイント626を介して導入棒627に連結されており、導入棒627は、成膜チャンバー42の器壁420を気密に貫通し、成膜チャンバー42外に配設されたモータ等のコロ回転駆動源628に連結されている。そして、各プーリ625にはベルト629が架けられており、コロ回転駆動源628が駆動されると、スライドジョイント626を介して駆動プーリ624が回転し、この回転がベルト629によって従動プーリ624に伝えられ、これによって、すべての搬送コロ621が同じ向きに回転するようになっている。

【0019】

尚、プーリ駆動軸625は、減速器やクラッチ等を備えた運動伝達機構6281を介してコロ回転駆動源628に連結されている。また、スライドジョイント626は、基板搬送ユニット620の直線移動を許容しつつ導入棒627とプーリ駆動軸625とを連結し、回転運動を伝えるためのものである。

尚、他方の側の基板搬送ユニット620も同様な構成であり、両側に並んだ搬送コロ621の回転によって搬送コロ621の上に載った基板2を搬送するようになっている。

【0020】

また、保持板623の搬送コロ621の側とは反対側の面には、保持板移動棒6231が固定されている。この保持板移動棒6231は、成膜チャンバー42の器壁に気密に貫通しており、成膜チャンバー42外に配設されたエアシリンダ等の直線駆動源6232に連結されている。直線駆動源6232が駆動されると、保持板移動棒6231によって保持板623が移動し、一対の基板搬送ユニット620が互いに接近する向きと互いに遠ざかる向きとに直線移動するよう構成されている。尚、基板搬送ユニット620の移動を直線性よくガイドする不図示のリニアガイドが設けられている。

【0021】

尚、基板搬入チャンバー44に設けられた搬入側第一基板搬送機構61は、上記保持体移動棒6231及び直線駆動源6232が設けられていない点を除き、上記搬入側第二基板搬送機構62と同様の構成である。

また、搬出側基板搬送系7も、上記搬入側基板搬送系6と同様の構成であり、基板搬出チャンバー45に配置された搬出側第一基板搬送機構71と、基板回収位置に配設された搬出側第二基板搬送機構72とから構成されている。そして、搬出側第二基板搬送機構72は、上述のものと同様の保持板移動棒及び直線駆動源を備えている。

【0022】

次に、図1及び図5を使用して、搭載側垂直移動機構33及び搭載側トレイ搬送機構32の構成を説明する。本実施形態では、搭載側垂直移動機構33によってトレイ1を垂直移動させながら、受け板3112,3122から基板2を受け取ってトレイ1に載せ、搭載側トレイ搬送機構32によって成膜チャンバー42内の搬送を開始するよう構成されている。

まず、搭載側トレイ搬送機構32は、上述した搬入側第二基板搬送機構62と類似した構成になっており、搬送方向に沿って両側に配設された一対のトレイ搬送ユニット320によって構成されている。即ち、トレイ搬送ユニット320は、複数の搬送コロ321と、各搬送コロ321を軸支するよう搬送コロ321を先端に固定したコロ軸322と、ベアリングを介在させて各コロ軸322を貫通させて保持した保持板323と、各コロ軸322に固定されたプーリ324とから主に構成されている。

【0023】

そして、プーリ324のうちの一つは、プーリ駆動軸325が固定された駆動プーリになっており、他のプーリ324は従動プーリになっている。プーリ駆動軸325は、ユニバーサルジョイントのような着脱ジョイント326を介して導入棒327に連結されており、導入棒327は、成膜チャンバー42の器壁420を気密に貫通し、成膜チャンバー42外に配設されたモータ等のコロ回転駆動源328に連結されている。

【0024】

また、各プーリ324にはベルト329が架けられており、コロ回転駆動源328が駆動されると、着脱ジョイント326を介して駆動プーリ324が回転し、ベルト329によってこの回転が伝えられて従動プーリ329が回転し、これによってすべての搬送コロ321が同じ向きに回転するようになっている。尚、導入棒327は、減速器やクラッチ等を備えた運動伝達機構3281を介してコロ回転駆動源328に連結されている。また、他方の側のトレイ搬送ユニット320も同様な構成であり、両側に並んだ搬送コロ321の回転によって搬送コロ321の上に載ったトレイ1を搬送するようになっている。

【0025】

そして、搭載側垂直移動機構33は、各々のトレイ搬送ユニット320全体を垂直に移動させ、これによってトレイ1を垂直に移動させるようになっている。搭載側垂直移動機構33は、保持板323の中央部分を支持するL字状の小さな板材からなる支持体331と、支持体331の下面に先端が固定されるとともに成膜チャンバー42の底面の器壁420に気密に貫通した垂直移動棒332と、垂直移動棒332に連結されたエアシリンダ等の垂直駆動源333等から主に構成されている。垂直駆動源334が駆動されると、垂直駆動棒332がトレイ搬送ユニット320全体を垂直方向に移動させ、これによってトレイ1が垂直移動を行うようになっている。尚、トレイ搬送ユニット320の垂直移動を直線性よくガイドする不図示のリニアガイドが設けられている。

【0026】

また、回収側直線移動機構36及び回収側トレイ搬送機構37の構成も上述とほぼ同様である。但し、後述するように、回収側トレイ搬送機構37のコロ回転駆動源378及び導入棒377は、搭載側トレイ搬送機構32のものよりも高い位置、具体的には復路搬送ラインの高さの位置に設けられている。

尚、図1に示す往路搬送機構34及び復路搬送機構38は、具体的に示されていないが、図5に示す搭載側トレイ搬送機構32とほぼ同様の構成である。但し、トレイ1を垂直移動させることはないので、搭載側垂直移動機構33のようなものは設けられていない。

【0027】

次に、図6及び図7を使用して、トレイ1への基板2の搭載動作について説明する。図6及び図7には、片方の側の基板搬送ユニット620、トレイ搬送ユニット320、搭載側受け板機構31及び搭載側垂直移動機構33等が示されている。

まず、搬入側基板搬送系6によって基板2が基板搭載位置まで搬送される。この際、搬入側第二基板搬送機構62の基板搬送ユニット620は、図6中に二点鎖線で示す位置に位置している。不図示のセンサによって基板2が所定位置に達したことを検出すると、基板搬送ユニット620のコロ回転駆動源628が停止し、基板2を停止させる。次に、搭載側受け板機構31が駆動され、一対の受け板ユニット311,312(受け板ユニット312は図6及び図7中不図示)が互いに接近する方向に移動し、図6に示すように、基板2の長辺方向の端部を支持する位置まで移動して停止する。この際、各受け板3112,3122は、基板搬送ユニット620の各搬送コロ621の間を進入し、搬送コロ621にはぶつからないようになっている。

【0028】

次に、基板搬送ユニット620の直線駆動源628が駆動され、一対の基板搬送ユニット620が互いに遠ざかる向きに移動する。図6に示す片側の基板搬送ユニット620は、実線で示す位置に位置する。この状態では、基板2は、受け板3112,3122のみで支持された状態となっている。

そして次に、搭載側垂直移動機構33が駆動され、下方の待機位置にあったトレイ搬送ユニット320が上昇し、トレイ搬送ユニット320上のトレイ1に基板2が載るか又はその僅か下方の位置に達すると移動を停止する。この際、受け板3112,3122は、前述したようにトレイ1に形成された受け板用凹部11内に位置した状態となる。

【0029】

次に、搭載側受け板機構31が再び駆動され、受け板ユニット311,312を互い遠ざかる向きに移動させる。これによって、図7に示すように、基板2はトレイ1上に完全に載った状態となり、受け板ユニット311,312は、図7に示すように退避位置まで移動して停止する。

そして、搭載側垂直移動機構33が再び駆動され、トレイ搬送ユニット320を所定位置まで上昇させる。この所定位置とは、成膜の際の搬送ラインである復路搬送ラインの高さの位置である。この位置に達すると、図7中に示すように、トレイ搬送ユニット320のプーリ駆動軸325が、着脱ジョイント326を介して導入棒327に連結された状態となるようになっている。従って、トレイ搬送ユニット320がこの位置に達した後、コロ回転駆動源328が駆動されて各搬送コロ321が回転し、これによってトレイ1は往路搬送ラインに沿って成膜チャンバー42内を搬送されていくことになる。

【0030】

次に、図8を使用して、トレイ1からの基板2の回収動作について説明する。図8は、図6及び図7と同様に、片方の側の基板搬送ユニット640、回収側受け板機構35、回収側垂直移動機構36及び回収側トレイ搬送機構37のトレイ搬送ユニット370を示している。尚、図8に示す基板搬送ユニット640は、基板回収位置に配設された搬出側第二基板搬送機構64のものを示している。

往路搬送ラインに沿ってトレイ1が搬送されて成膜が完了すると、トレイ1は基板回収位置に達して停止する。この停止動作は、不図示のセンサの信号等によって行う。トレイ1が基板回収位置に達した際には、トレイ搬送ユニット370は、図8中にAで示す往路搬送ラインの高さの位置に位置している。この状態で、まず回収側垂直移動機構36が動作し、トレイ搬送ユニット370をBの位置まで下降させる。このBの位置は、トレイ1上の基板2が、搬出側基板搬送系7の基板搬送ラインの高さの位置になるような位置である。

【0031】

次に、回収側受け板機構35が動作し、退避位置にあった一対の受け板ユニット351,352(受けユニット352は図8中不図示)を互いに接近する向きに移動させる。そして、受け板3512,3522(受け板3522は図8中不図示)がトレイ1の受け板用凹部11に進入しながら基板2の長辺方向の端部を支持する位置に達すると、受け板ユニット351,352の移動は停止される。

【0032】

次に、回収側垂直移動機構36が再び動作し、トレイ搬送ユニット370をさらに下降させ、図8にCで示す下方の退避位置まで移動させて停止させる。これによって、トレイ1は基板2を載置しない空の状態となるとともに、基板2は受け板3512,3522の上に載って受け板3512,3522のみで支持された状態となる。

【0033】

そして次に、基板搬送ユニット370の直線駆動源378が動作して一対の基板搬送ユニット370が互いに接近する向きに移動し、先端の搬送コロ371が基板2の長辺方向の端部の下方に達すると移動を停止する。

この状態で、回収側受け板機構35が再び駆動され、一対の受け板ユニット351,352が互いに遠ざかる向きに移動し、当初の待機位置に復帰する。これによって、受け板3512,3522に支持されていた基板2は、基板搬送ユニット640の搬送コロ641の上に移る。この状態で、基板搬送ユニット640のコロ回転駆動源648が駆動され、搬送コロ641は、成膜チャンバー42から基板搬出チャンバー45へ基板2を送る。

【0034】

基板2が基板搬出チャンバー45まで送られると、基板回収位置にある一対の基板搬送ユニット370は互いに遠ざかる向きに移動し、当初の待機位置に復帰する。そして、回収側垂直移動機構36が再び駆動され、トレイ搬送ユニット370を図8にDで示す位置まで上昇させる。このDの位置は、往路搬送ラインよりも高い位置に設定された復路搬送ラインの位置である。このDの位置にトレイ搬送ユニット370が達すると、図8に二点鎖線で示すように、プーリ駆動軸375と導入棒377とが着脱ジョイント376によって連結された状態となる。従って、この状態でコロ回転駆動源378が駆動されることにより、空のトレイ1は、復路搬送ラインに沿って搬送されていくことになる。

【0035】

往路搬送ラインに沿って設けられた往路搬送系34及び復路搬送ラインに沿って設けられた復路搬送系38については、具体的に図示されていないが、図5に示すトレイ搬送ユニット320と同様の構成が採用されている。即ち、搬送ラインの両側に設けられた複数の搬送コロをプーリ及びベルトからなる駆動機構によって回転させて搬送する構成が採用されている。尚、往路搬送系34及び復路搬送系38には、図5に示す搭載側垂直移動機構33のような構成は設けられていない。

また、基板搬入チャンバー44への基板2の搬入及び基板搬出チャンバー45からの基板2の搬出については、不図示の搬送ロボットを使用して行われるか、もしくは、搬送コロを使用した搬送機構を別途配設して行われる。場合によって、オペレーターが直接手で基板2を持って行う場合もある。

【0036】

次に、本実施形態の別の特徴点である成膜手段5及び加熱手段の構成について説明する。

本実施形態の装置は、真空蒸着によって成膜を行うよう構成されており、成膜手段5は、成膜チャンバー42にゲートバルブ40を介して接続された蒸発源チャンバー51と、蒸発源チャンバー51内に配設された蒸発源52と、蒸発源52からの蒸気流を遮断するシャッタ53等から主に構成されている。

成膜チャンバー42の底面の中央には、図1に示すような大きな開口421が設けられており、この開口421を通して蒸発材料を供給するように蒸発源チャンバー51が気密に接続されている。成膜チャンバー42内の蒸発源52には、例えば電子ビーム加熱方式又は抵抗加熱方式のるつぼが採用されており、内部に収容した材料を加熱して蒸発させるようになっている。

【0037】

蒸発した材料は、蒸発源チャンバー51から成膜チャンバー42に進入し、トレイ1上の基板2の成膜面に達して所定の膜が作成される。本実施形態では、成膜面が下方を向いており、下方から成膜材料を到達させている。この構成は、成膜チャンバー42内に存在する塵や埃、パーティクル等が成膜面に付着しづらくし、膜の欠陥を生じにくくするという点に大きく貢献している。

次に、加熱手段は、成膜の際の基板2の温度を所定温度まで高くして、成膜速度を上げたり、膜質を向上させたりするためのものである。この加熱手段には、本実施形態では、輻射加熱ランプ8が採用されており、輻射加熱によって基板2を加熱するようになっている。輻射加熱ランプ8は、棒状のものであり、搬送方向に直角な方向に延びるようして搬送方向に複数並べて設けられるとともに、往路搬送ラインを挟んで蒸着チャンバー51と向かい合うようにして配設されている。

【0038】

上記加熱手段の構成によれば、基板2がトレイ1に載せられて往路搬送ラインを搬送されてくると、上側に設けられた輻射加熱ランプ8によって基板2及びトレイ1が加熱され、所定の高温になり、この状態で成膜が行われる。

そして、本実施形態の加熱手段の大きな特徴は、復路搬送ラインに沿って搬送されるトレイ1も、加熱手段によって加熱される点である。即ち、図1に示すように、復路搬送ラインは、加熱手段である輻射加熱ランプ8群のすぐ上側に設定されており、輻射加熱ランプ8の直上をトレイ1が通過するようになっている。従って、復路搬送ラインに沿ってトレイ1が搬送される過程で、輻射加熱ランプ8によってトレイ1は加熱される。尚、輻射加熱ランプ8群の上側を覆うようにして均熱板を配設し、輻射加熱ランプ8からの輻射線によって均熱板を加熱してこの均熱板からの輻射線によってトレイ1を加熱するようにすると、広範な復路搬送ライン上の場所で均一にトレイ1を加熱することができる。

【0039】

このような加熱手段によって、トレイ1は基板2の搭載前に予め加熱されるようになっている。従って、トレイ1に基板2を載せた後の加熱時間が短縮化でき、温度均一性に優れた良質な成膜処理を高い生産性で行うことができる。また、トレイ1は大気中に取り出されず成膜室内で循環しているので、トレイ1の温度は相当程度高い領域で小さな昇降を繰り返すことになり、大気中に取り出して一旦常温にする従来に比べ、加熱のエネルギー効率の格段に向上している。

成膜の具体例について説明すると、例えばプラズマディスプレイ用のガラス基板について、表面保護用の薄膜をMgOを材料として作成することができる。膜厚は例えば5000オングストローム程度である。この際のガラス基板の加熱温度は、例えば250℃程度である。

【0040】

以上説明した本実施形態の装置の構成において、トレイ1は一枚の基板2を載置するものであったが、二枚もしくはそれ以上の基板2を載置するようにしてもよい。また、一つのトレイ1だけが循環する場合でも、充分発明の効果が得られる。

また、成膜手段5の構成としては、前述した蒸発源チャンバー51の構成に加えて、基板2の近傍に所定のガスを供給する手段を付加し、蒸発させた材料とガスとを反応させて所望の薄膜を作成する場合があるし、高周波電力供給手段等を付加してガスにエネルギーを与えながら成膜する場合もある。

【0041】

さらに、蒸発源の構成としては、前述した個体ソースとしてのるつぼの他、ガスソースや液体を加熱蒸発させて供給する液体ソース等も使用できる。さらに、蒸発源にイオンソースを使用してイオンビーム蒸着を行ったり、分子線源を使用して分子線エピタキシャル成長を行うようにすることも可能である。

さらにまた、真空蒸着以外の方式の成膜手段5を採用することも可能である。例えば、成膜手段5として、スパッタリングカソードとスパッタ用ガス導入手段を採用してスパッタリングにより成膜する構成としたり、気相成長用の反応性ガスを導入するガス導入手段と熱又は高周波電力等のエネルギーを供給するエネルギー供給手段を採用して化学的気相成長法(CVD)により成膜する構成とすることも可能である。

【0042】

また、上記実施形態の装置では、トレイ1は一つの真空チャンバー即ち成膜チャンバー42内のみで循環するよう構成されたが、成膜チャンバー42の前後に別の真空チャンバーを接続し、これら複数の真空チャンバーにまたがって循環するよう構成してもよい。但し、一つの真空チャンバー内を循環するようにすると、トレイ搬送系の構成が簡略化される他、装置全体の小型化にも貢献できる。

尚、成膜手段5が配設された部分とは反対側の部分に復路搬送ラインが設定され、成膜手段5とは反対側の部分を回ってトレイ1が基板搭載位置に復帰する本実施形態の構成は、復路搬送ラインに沿った搬送系の構成が複雑にならず、装置全体がコンパクトにできる効果があるが、これに限られるものではない。

また、加熱手段の構成としては、輻射加熱ランプ8以外の輻射加熱手段(例えば、赤外線セラミックヒータ等)や接触加熱を行う加熱手段等を使用することができる。加熱手段が成膜中の基板2を加熱するとともに復路搬送ラインにあるトレイ1をも加熱する上記実施形態の構成は、加熱手段を兼用しているので、装置が簡略化され、コストが安くなるメリットがあるが、これに限られるものではない。

【0043】

さらに、トレイ搬送系の構成としては、水平移動と水平な姿勢を保ったままの垂直移動とを組み合わせた前述の構成の他、トレイ1の搬送方向を転換する転換機構を採用して、トレイ1の基板載置面が常に搬送方向に沿うようにして搬送する機構も考えられる。但し、水平移動と水平な姿勢を保ったままの垂直移動とを組み合わせた前述の構成は、搬送のための機構に要するスペースが小さくでき、装置全体の大型化を抑制できるメリットがある。

【0044】

また、基板搬入チャンバー44と基板搬出チャンバー45を一つの真空チャンバーで兼用することも可能である。例えば、成膜チャンバー42にゲートバルブを介して気密に接続した真空チャンバー内に、基板1を多数収容可能な基板カセットと搬送ロボットとを配設し、搬送ロボットによって基板1を一枚ずつ基板カセットから基板搭載位置に搬送するとともに、成膜が終わった基板1を一枚ずつ取り出して基板カセットに収容する構成が考えられる。

本願の発明は、上述のように各種の機構を使用しているが、これらの機構は、上記実施形態の構成に限られるものではない。

【0045】

【発明の効果】

以上説明した通り、本願の請求項1の発明によれば、装置の稼働中、トレイは大気に晒されずに搬送されるので、トレイが大気に触れて水分等を吸着することによる問題が発生せず、良質な成膜処理を高い生産性で行うことができる。

また、請求項3の発明によれば、上記効果に加え、成膜の際にトレイが位置する場所を挟んで成膜手段とは反対側の位置を通過するようにしてトレイが基板搭載位置に戻るので、装置の構成が簡略化されるというメリットがある。

また、請求項4の発明によれば、上記効果に加え、水平移動と水平な姿勢を保ったままの垂直移動とを組み合わせたトレイ搬送系の構成を採用しているので、搬送のための機構に要するスペースが小さくでき、装置全体の大型化を抑制できるメリットがある。

また、請求項5の発明によれば、上記効果に加え、基板搭載位置までに戻るトレイ搬送ライン上においてトレイを加熱する加熱手段が設けられているので、基板を加熱しながら処理する際の処理時間が短くできるとともに加熱のエネルギー効率も格段に向上する。

また、請求項6の発明によれば、上記効果に加え、加熱手段が成膜の際の加熱にも兼用されているので、加熱手段の構成が簡略化され、コスト的にもメリットが大きい。

また、請求項7の発明によれば、上記効果に加え、成膜チャンバーを構成する一つの真空チャンバーの内部のみでトレイが搬送されるので、トレイ搬送系の構成が簡略化される他、装置全体の小型化にも貢献できる。

また、請求項8の発明によれば、上記効果に加え、基板の成膜面が下方を向き、成膜材料を下方から成膜面に到達させる成膜するので、成膜面への塵や埃の付着が抑制され、成膜の質が向上する。

【図面の簡単な説明】

【図1】 本願発明の実施形態のトレイ搬送式インライン成膜装置の構成を説明する正面概略図である。

【図2】 図1の装置における搬入側基板搬送系の構成を説明する斜視概略図である。

【図3】 図1の装置におけるトレイの構成を説明する斜視概略図である。

【図4】 図1の装置においてトレイへの基板の受け渡しを行う受け板機構の構成を説明する斜視概略図である。

【図5】 図1の装置におけるトレイ搬送系を構成する搭載側垂直移動機構及び搭載側トレイ搬送機構の構成を説明する斜視概略図である。

【図6】 図1の装置におけるトレイへの基板の搭載動作を説明する側面概略図である。

【図7】 図1の装置におけるトレイへの基板の搭載動作を説明する側面概略図である。

【図8】 図1の装置におけるトレイからの基板の回収動作を説明する側面概略図である。

【図9】 トレイ搬送式としたインライン式の装置の正面断面概略図である。

【符号の説明】

1 トレイ

2 基板

31 搭載側受け板機構

32 搭載側トレイ搬送機構

33 搭載側垂直移動機構

34 往路搬送機構

35 回収側受け板機構

36 回収側垂直移動機構

37 回収側トレイ搬送機構

38 復路搬送機構

42 成膜チャンバー

44 基板搬入チャンバー

45 基板搬出チャンバー

5 成膜手段

6 搬入側基板搬送系

7 搬出側基板搬送系

8 加熱手段としての輻射加熱ランプ

Claims (12)

- 基板の表面に所定の薄膜を作成する成膜手段を備えた成膜チャンバーと、大気側から成膜チャンバーに基板を搬入する際に基板が一時的に配置される基板搬入チャンバーと、成膜された基板を大気側に搬出する際に基板が一時的に配置される基板搬出チャンバーとを含む複数の真空チャンバーを縦設し、基板を水平に載せたトレイを搬送しながら成膜を行うトレイ搬送式インライン成膜装置であって、

前記成膜チャンバー又は成膜チャンバーを含み且つ前記基板搬入チャンバー及び前記基板搬出チャンバーを除いた複数の真空チャンバー内を通過するようにして設定されたトレイ搬送ラインに沿って一つ又は複数のトレイを搬送するトレイ搬送系を具備しており、トレイに搭載された基板がトレイ搬送系によって搬送される間にトレイは前記成膜チャンバー中に位置して基板が成膜されるようになっており、

トレイ搬送ライン上には、トレイへの基板の搭載を行う基板搭載位置と、成膜済みの基板のトレイからの回収を行う基板回収位置が設定されており、

前記基板搬入チャンバーから基板を基板搭載位置まで搬送する搬入側基板搬送系と、基板を基板回収位置から前記基板搬出チャンバーまで搬送する搬出側基板搬送系とが設けられており、

トレイは、成膜済みの基板が回収された後に再び基板搭載位置に位置して基板が搭載され、成膜チャンバー内での成膜に繰り返し利用されるものであり、

トレイ搬送ラインが設定された、前記成膜チャンバー又は成膜チャンバーを含み且つ前記基板搬入チャンバー及び前記基板搬出チャンバーを除いた複数の真空チャンバーは、トレイに対する基板の搭載、基板への成膜、トレイからの基板の回収という一連の動作が繰り返される間、大気に開放されずに常に真空雰囲気となるチャンバーであることを特徴とするトレイ搬送式インライン成膜装置。 - 前記トレイは、前記トレイ搬送系を構成する部材に固定されておらず、トレイ搬送系を構成する部材に載った状態で搬送されるものであることを特徴とする請求項1記載のトレイ搬送式インライン成膜装置。

- 前記トレイ搬送ラインのうち前記基板回収位置から前記基板搭載位置までの部分は、成膜の際にトレイが位置する場所を挟んで成膜手段とは反対側の位置に設定されていることを特徴とする請求項1又は2記載のトレイ搬送式インライン成膜装置。

- 前記トレイ搬送系は、基板搭載位置から基板回収位置までトレイを水平な姿勢のまま移動させる往路側水平移動機構と、基板回収位置においてトレイを水平な姿勢のまま上方又は下方に移動させる回収側垂直移動機構と、基板回収位置から基板搭載位置までトレイを水平な姿勢のまま移動させる復路側水平移動機構と、基板搭載位置においてトレイを水平な姿勢のまま下方又は上方に移動させる搭載側垂直移動機構とから構成されていることを特徴とする請求項1、2又は3記載のトレイ搬送式インライン成膜装置。

- 前記基板回収位置から前記基板搭載位置へのトレイ搬送ライン上においてトレイを加熱する加熱手段が設けられていることを特徴とする請求項1乃至4いずれかに記載のトレイ搬送式インライン成膜装置。

- 前記加熱手段は、成膜が行われる位置のトレイに対しても加熱が行えるよう構成されていることを特徴とする請求項5記載のトレイ搬送式インライン成膜装置。

- 前記トレイ搬送系は、成膜チャンバーを構成する一つの真空チャンバーの内部のみでトレイを搬送するよう構成されていることを特徴とする請求項1乃至6いずれかに記載のトレイ搬送式インライン成膜装置。

- 前記トレイは、基板の成膜する領域の形状に応じた開口を有して成膜面を下方に向けて基板を載せることが可能になっており、前記成膜手段は、このトレイの開口を通して成膜材料を下方から基板の表面に到達させることが可能に構成されていることを特徴とする請求項1乃至7いずれかに記載のトレイ搬送式インライン成膜装置。

- 前記成膜チャンバーの搬送方向の前後に別の真空チャンバーが接続されており、前記トレイ搬送系は、前記成膜チャンバーとその前後の真空チャンバーを通過するようにして一つ又は複数のトレイを搬送するものであることを特徴とする請求項1乃至8いずれかに記載のトレイ搬送式インライン成膜装置。

- 前記基板搬入チャンバーと前記基板搬出チャンバーとは、一つの真空チャンバーで兼用されていることを特徴とする請求項1乃至9いずれかに記載のトレイ搬送式インライン成膜装置。

- 前記搬入側基板搬送系が搬送した未成膜の基板をトレイに受け渡してトレイに搭載する機構と、成膜済みの基板をトレイから前記搬出側基板搬送系に受け渡す機構が設けられていることを特徴とする請求項1乃至10いずれかに記載のトレイ搬送式インライン成膜装置。

- 前記搬入側基板搬送系は、基板を一枚ずつ前記基板搬入チャンバーから前記基板搭載位置まで搬送するものであり、前記搬出側基板搬送系は、基板を一枚ずつ前記基板回収位置から前記基板搬出チャンバーまで搬送するものであることを特徴とする請求項1乃至11いずれかに記載のトレイ搬送式インライン成膜装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP11974996A JP3909888B2 (ja) | 1996-04-17 | 1996-04-17 | トレイ搬送式インライン成膜装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP11974996A JP3909888B2 (ja) | 1996-04-17 | 1996-04-17 | トレイ搬送式インライン成膜装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH09279341A JPH09279341A (ja) | 1997-10-28 |

| JP3909888B2 true JP3909888B2 (ja) | 2007-04-25 |

Family

ID=14769206

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP11974996A Expired - Lifetime JP3909888B2 (ja) | 1996-04-17 | 1996-04-17 | トレイ搬送式インライン成膜装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3909888B2 (ja) |

Families Citing this family (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| UA70336C2 (uk) * | 1999-08-04 | 2004-10-15 | Дженерал Електрік Компані | Електронно-променевий пристрій для нанесення покриття конденсацією із парової фази (варіанти) |

| KR101068769B1 (ko) * | 2003-10-01 | 2011-09-30 | 주성엔지니어링(주) | 컨베이어를 이용하여 기판을 교환하는 대면적 엘씨디제조장치 및 이를 이용한 기판의 운송방법 |

| KR100971511B1 (ko) * | 2003-10-29 | 2010-07-21 | 주성엔지니어링(주) | 기판트레이와, 이를 이용하는 엘씨디 제조장치 및 이를이용하여 기판을 이송하는 방법 |

| KR100971369B1 (ko) * | 2003-10-31 | 2010-07-20 | 주성엔지니어링(주) | 기판트레이를 포함하는 엘씨디 제조장치 및 이를 이용한기판의 로딩 또는 언로딩 방법 |

| US7918940B2 (en) * | 2005-02-07 | 2011-04-05 | Semes Co., Ltd. | Apparatus for processing substrate |

| JP4582450B2 (ja) * | 2005-02-23 | 2010-11-17 | 株式会社アルバック | 真空成膜装置の搬送機構 |

| JP5014603B2 (ja) | 2005-07-29 | 2012-08-29 | 株式会社アルバック | 真空処理装置 |

| TW200806805A (en) * | 2006-02-28 | 2008-02-01 | Ulvac Inc | Evaporation method of organic film and organic film evaporation apparatus |

| JP5116525B2 (ja) * | 2008-03-25 | 2013-01-09 | 株式会社アルバック | スパッタ装置 |

| JP5114288B2 (ja) * | 2008-05-16 | 2013-01-09 | 株式会社アルバック | 成膜装置、有機薄膜形成方法 |

| KR101465766B1 (ko) * | 2008-07-02 | 2014-12-01 | 주성엔지니어링(주) | 기판지지프레임을 가지는 기판처리장치 |

| JP2010118157A (ja) * | 2008-11-11 | 2010-05-27 | Ulvac Japan Ltd | フロントパネル製造方法 |

| KR101097737B1 (ko) * | 2009-03-31 | 2011-12-22 | 에스엔유 프리시젼 주식회사 | 박막 증착 장치와 박막 증착 방법 및 박막 증착 시스템 |

| KR101202348B1 (ko) * | 2010-04-06 | 2012-11-16 | 삼성디스플레이 주식회사 | 박막 증착 장치 및 이를 이용한 유기 발광 표시 장치의 제조 방법 |

| KR101036123B1 (ko) * | 2010-06-10 | 2011-05-23 | 에스엔유 프리시젼 주식회사 | 박막 증착 장치 |

| WO2012053430A1 (ja) * | 2010-10-19 | 2012-04-26 | 株式会社アルバック | 蒸着装置及び蒸着方法 |

| KR101271176B1 (ko) * | 2010-11-16 | 2013-06-04 | 주식회사 엠엠테크 | 기판 로딩 및 언로딩 장치 |

| JP6075611B2 (ja) * | 2012-10-16 | 2017-02-08 | 株式会社アルバック | 成膜装置 |

| KR101608341B1 (ko) * | 2014-07-25 | 2016-04-01 | (주)나인테크 | 인라인 화학기상증착시스템 |

| KR101695388B1 (ko) * | 2015-06-30 | 2017-01-12 | (주) 나인테크 | 인라인 화학기상증착시스템 |

| WO2017187500A1 (ja) | 2016-04-26 | 2017-11-02 | 東芝三菱電機産業システム株式会社 | 成膜装置 |

| JP2018150611A (ja) * | 2017-03-15 | 2018-09-27 | 日新電機株式会社 | 真空処理装置 |

| CN108588669A (zh) * | 2018-05-15 | 2018-09-28 | 佛山市南海区晶鼎泰机械设备有限公司 | 一种连体镀膜机生产线 |

| CN112962081B (zh) * | 2021-02-01 | 2023-07-18 | 肇庆宏旺金属实业有限公司 | 一种钢板连续镀膜生产线及镀膜工艺 |

| CN112962078B (zh) * | 2021-02-01 | 2023-07-18 | 肇庆宏旺金属实业有限公司 | 一种镀膜生产线及镀膜工艺 |

-

1996

- 1996-04-17 JP JP11974996A patent/JP3909888B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JPH09279341A (ja) | 1997-10-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3909888B2 (ja) | トレイ搬送式インライン成膜装置 | |

| US5674786A (en) | Method of heating and cooling large area glass substrates | |

| JP4034860B2 (ja) | トレイ搬送式成膜装置及び補助チャンバー | |

| US5738767A (en) | Substrate handling and processing system for flat panel displays | |

| TWI311895B (ja) | ||

| JP2001257250A (ja) | デュアル基板ロードロック・プロセス装置 | |

| JPH0250962A (ja) | 成膜装置及び成膜方法 | |

| TWI232242B (en) | Substrate processing apparatus and processing method | |

| JP2006216983A (ja) | 垂直にスタックされた処理チャンバーおよび単一軸二重ウエハー搬送システムを備えた半導体ウエハー処理システム | |

| TW201241233A (en) | Atomic layer deposition carousel with continuous rotation and methods of use | |

| JP2001237296A (ja) | 連続堆積装置 | |

| WO2017074501A1 (en) | Apparatus for loading a substrate, system for vacuum processing of a substrate, and method for loading a substrate | |

| JP2001135704A (ja) | 基板処理装置及び基板搬送用トレイの搬送制御方法 | |

| JPS63299136A (ja) | サブストレートをほぼ連続的に処理する装置 | |

| JP2008297584A (ja) | 成膜装置 | |

| JPH09176857A (ja) | ワークピースを表面処理するための真空装置 | |

| WO2007013363A1 (ja) | 真空処理装置 | |

| JP3629371B2 (ja) | 成膜装置および成膜方法 | |

| TW201348484A (zh) | 供物理氣相沈積製程使用之窄型濺鍍源 | |

| KR101760667B1 (ko) | 고생산성 박막증착이 가능한 원자층 증착 시스템 | |

| JP6055229B2 (ja) | 被処理体の搬送機構および真空処理装置 | |

| JPS62996B2 (ja) | ||

| JPS609103B2 (ja) | 連続スパッタ装置 | |

| JP3753896B2 (ja) | マグネトロンスパッタ装置 | |

| JP6336146B2 (ja) | インライン式成膜装置、および、成膜方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051031 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051114 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060120 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060131 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060403 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060420 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060627 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060828 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070116 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070123 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100202 Year of fee payment: 3 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100202 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100202 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110202 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120202 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130202 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |