JP2012106912A - シリカの製造方法及びタイヤ用ゴム組成物 - Google Patents

シリカの製造方法及びタイヤ用ゴム組成物 Download PDFInfo

- Publication number

- JP2012106912A JP2012106912A JP2011227056A JP2011227056A JP2012106912A JP 2012106912 A JP2012106912 A JP 2012106912A JP 2011227056 A JP2011227056 A JP 2011227056A JP 2011227056 A JP2011227056 A JP 2011227056A JP 2012106912 A JP2012106912 A JP 2012106912A

- Authority

- JP

- Japan

- Prior art keywords

- silica

- solution

- sodium silicate

- water

- mass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Tires In General (AREA)

- Silicon Compounds (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Abstract

【解決手段】ケイ酸ナトリウム水溶液を用いたシリカの製造方法であって、水溶性分子を用いたシリカの製造方法に関する。

【選択図】なし

Description

すなわち、本発明は、ケイ酸ナトリウム水溶液を用いたシリカの製造方法であって、水溶性分子を用いたシリカの製造方法に関する。

シード液は、シリカ前駆物質(シリカの核)を含む溶液であり、その調製方法としては、例えば、ケイ酸ナトリウム水溶液のpHを調整する方法が挙げられる。なかでも、陽イオン交換樹脂を用いてケイ酸ナトリウム水溶液1のpHを2〜5に調整し、熟成する工程(I−a)、及び該工程(I−a)で得られた熟成液とケイ酸ナトリウム水溶液2とを混合した混合液のpHを、陽イオン交換樹脂を用いて9〜11に調整し、熟成する工程(I−b)又は該工程(I−a)で得られた熟成液と陽イオン交換樹脂を用いてケイ酸ナトリウム水溶液2のpHを9〜11に調整した調整液とを混合し、熟成する工程(I−c)を含む方法が好ましい。このように、pHが異なる2段階の熟成過程を経たシード液を用いることで、得られるシリカの分散性をより改善できる。理由は、上記2段階の熟成過程により、シード液中に均一なシリカの核が形成されるためではないかと考えられる。

ケイ酸ナトリウム水溶液1は、通常、下記式で示される組成で表される。

Na2O・nSiO2・mH2O

上記係数nは、SiO2/Na2Oの分子比で示される値であって、一般にモル比と呼ばれるJIS K 1408−1966に規定の範囲である。この係数nは、特に限定されないが、好ましくは2.1〜3.3であり、より好ましくは3.1〜3.3である。上記係数nが3.1〜3.3であるときは、ナトリウムイオンの含有量が低く、pH調整が容易となる。

工程(I−a)に続く工程として、「上記工程(I−a)で得られた熟成液とケイ酸ナトリウム水溶液2とを混合した混合液のpHを、陽イオン交換樹脂を用いて9〜11に調整し、熟成する工程(I−b)」、又は「上記工程(I−a)で得られた熟成液と陽イオン交換樹脂を用いてケイ酸ナトリウム水溶液2のpHを9〜11に調整した調整液とを混合し、熟成する工程(I−c)」が行われる。これにより、シリカ前駆体を含むシード液が調製される。

工程(I−b)及び(I−c)において、ケイ酸ナトリウム水溶液2中に含まれるシリカ成分(SiO2)の濃度は、2〜30質量%の範囲が好ましい。2質量%未満では、効率が悪く、30質量%を超えると、ゲル化する傾向がある。該シリカ成分の濃度は、より好ましくは2〜10質量%、更に好ましくは3〜8質量%の範囲である。

なお、工程(I−b)及び(I−c)での混合は公知の方法により行える。

フィード液は、シード液中のシリカ前駆物質を成長させる成分(ケイ酸ナトリウムなど)を含む溶液であり、その調製方法としては、例えば、ケイ酸ナトリウム水溶液の濃度を調整する方法が挙げられる。濃度の調整方法としては特に限定されず、ケイ酸ナトリウム水溶液を希釈する方法など、公知の方法を使用できる。

工程(III)は、シード液及びフィード液を、水溶性分子の存在下で酸とともに混合する工程であればよく、水溶性分子及びシード液の混合液に、フィード液及び酸を滴下して混合する工程であってもよいし(工程(III−a))、シード液に、水溶性分子及びフィード液の混合液と酸とを滴下して混合する工程であってもよいし(工程(III−b))、シード液に、水溶性分子、フィード液及び酸を滴下して混合する工程であってもよい(工程(III−c))。なかでも、反応液中での水溶性分子の濃度減少が起こらず、分散性に優れた微粒子シリカを安定して製造できるという点から、工程(III−b)、工程(III−c)が好ましく、工程(III−c)がより好ましい。

なお、工程(III−a)〜(III−c)での混合は公知の方法により行える。

なお、本発明において、Mwは、ゲルパーミエーションクロマトグラフ(GPC)を用い、標準ポリスチレンより換算した値である。

ここで、平均粒子径の大きさは、上記製造方法において、シード液やフィード液のシリカ成分の濃度、上記熟成液や混合液のpH、熟成温度、熟成時間などにより調整できる。

水ガラス:富士化学(株)製の水ガラス3号(Na2O・nSiO2・mH2O、n=3.2、シリカ成分(SiO2換算量)含有量:28質量%)

陽イオン交換樹脂:オルガノ(株)製のアンバーライトIR−120B(H)HG(H型強酸性陽イオン交換樹脂)

エチレングリコール:和光純薬工業(株)製特級

ポリエチレングリコール1:和光純薬工業(株)製(Mw:600)

ポリエチレングリコール2:和光純薬工業(株)製(Mw:6000)

濃硫酸:和光純薬工業(株)製

水230g及び上記水ガラス13gを混合し、1.5質量%ケイ酸ナトリウム溶液(ケイ酸ナトリウム溶液1)を調製した。1.5質量%ケイ酸ナトリウム溶液に含まれるナトリウムイオンを、陽イオン交換樹脂を用いて取り除き、pH3に調整した後、80℃、3時間の条件で熟成させた(熟成液A)。

次に、室温に戻した熟成液Aを、水150g及び上記水ガラス32gを混合して調製した5質量%ケイ酸ナトリウム水溶液(ケイ酸ナトリウム水溶液2)182gに加えた。この混合液のpHを陽イオン交換樹脂を用いて9.5に調整し、80℃、16時間の条件で熟成させた(シード液)。

水293gと上記水ガラス207gを混合して調製した12%ケイ酸ナトリウム水溶液(フィード液)に水溶性分子であるエチレングリコールを15g加え、混合液Aを調製した。

シリカ前駆物質を含む上記シード液を撹拌機を付属させた2L反応容器に移し、液温を80℃に加熱してから、上記混合液Aと濃硫酸とを同時に滴下し、80℃に維持しながら中和反応を行った。上記混合液Aの滴下速度は10ml/minとし、濃硫酸は、反応溶液のpHが8.5〜10.5となるように流量を調節した。中和反応の途中から反応溶液が白濁し始め、粘度が上昇してきたため、一定の混合状態を維持するために、撹拌速度を120〜210rpmの範囲で調整した。

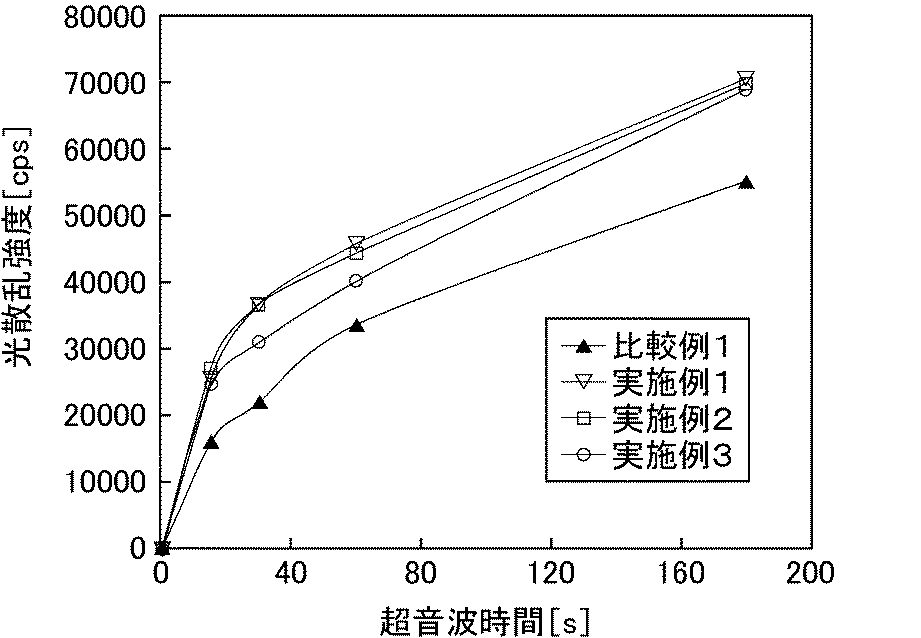

中和反応を50分間行った時点で上記混合液Aの滴下を止め、反応溶液のpHが3になるまで濃硫酸だけを滴下し続け、ケイ酸スラリーを得た。得られたケイ酸スラリーを減圧ろ過した後、水洗を行い、湿潤ケーキを得た。得られた湿潤ケーキを80℃で乾燥させて実施例1のシリカ75gを得た。

なお、本実施例において、エチレングリコールの配合量は、使用したシード液及びフィード液中のシリカ成分の合計量100質量部に対して、20質量部とした。

エチレングリコールの代わりにポリエチレングリコール1(Mw=600)を用いた点以外は実施例1と同様の方法により、実施例2のシリカ75gを得た。

なお、本実施例において、ポリエチレングリコール1の配合量は、使用したシード液及びフィード液中のシリカ成分の合計量100質量部に対して、20質量部とした。

エチレングリコールの代わりにポリエチレングリコール2(Mw=6000)を用いた点以外は実施例1と同様の方法により、実施例3のシリカ75gを得た。

なお、本実施例において、ポリエチレングリコール2の配合量は、使用したシード液及びフィード液中のシリカ成分の合計量100質量部に対して、20質量部とした。

(比較例1)

エチレングリコールを加えなかった点以外は実施例1と同様の方法により、比較例1のシリカ75gを得た。

実施例1:25nm

実施例2:25nm

実施例3:21nm

比較例1:30nm

また、FT−IR測定により、エチレングリコールやポリエチレングリコールが最終生成物であるシリカに残存していないことを確認した。

スチレンブタジエンゴム(SBR):日本ゼオン(株)製のNipol 1502(スチレン量:23.5質量%)

シリカ1:上記実施例1

シリカ2:上記実施例2

シリカ3:上記実施例3

シリカ4:上記比較例1

シランカップリング剤:EVONIK−DEGUSSA社製のSi69(ビス(3−トリエトキシシリルプロピル)テトラスルフィド)

亜鉛華:三井金属鉱業(株)製の亜鉛華2種

ステアリン酸:日油(株)製の椿

老化防止剤:大内新興化学工業(株)製のノクラック6C(N−(1,3−ジメチルブチル)−N’−フェニル−p−フェニレンジアミン)

硫黄:鶴見化学工業(株)製の粉末硫黄

加硫促進剤NS:大内新興化学工業(株)製のノクセラ−NS(N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド)

表1に示す配合に従って、1.7Lバンバリーミキサーを用いて、硫黄及び加硫促進剤以外の薬品を混練りした。次に、ロールを用いて、得られた混練り物に硫黄及び加硫促進剤を添加して練り込み、未加硫ゴム組成物を得た。得られた未加硫ゴム組成物を150℃で30分間プレス加硫して加硫物を得た。得られた加硫物を下記により評価し、結果を表1に示した。

粘弾性スペクトロメーターVES((株)岩本製作所製)を用いて、温度50℃、初期歪み10%、動歪み2%、周波数10Hzの条件下で各配合(加硫物)のtanδを測定し、比較例2のゴム試験片(基準試験片)のtanδを100として、下記計算式により指数表示した(転がり抵抗指数)。指数が大きいほど転がり抵抗特性(低燃費性)が優れる。

(転がり抵抗指数)=(基準試験片のtanδ)/(各配合のtanδ)×100

ランボーン摩耗試験機を用いて、温度20℃、スリップ率20%及び試験時間2分間の条件下で各配合(加硫物)のランボーン摩耗量を測定した。更に、測定したランボーン摩耗量から容積損失量を計算し、比較例2のゴム試験片(基準試験片)の摩耗指数を100とし、下記計算式により、各配合の容積損失量を指数表示した。指数が大きいほど、耐摩耗性に優れることを示す。

(摩耗指数)=(基準試験片の容積損失量)/(各配合の容積損失量)×100

加硫物を用いて3号ダンベル型ゴム試験片を作製し、JIS K6251「加硫ゴム及び熱可塑性ゴム−引張特性の求め方」に準じて引張試験を行い、破断強度(TB)、破断時伸び(EB)を測定した。比較例2のゴム試験片(基準試験片)のTB指数、EB指数をそれぞれ100とし、下記計算式により、各配合のTB、EBを指数表示した。TB指数が大きいほど補強性(破壊強度)に優れ、EB指数が大きいほど耐クラック性に優れることを示す。

(TB指数)=(各配合のTB)/(基準試験片のTB)×100

(EB指数)=(各配合のEB)/(基準試験片のEB)×100

Claims (5)

- ケイ酸ナトリウム水溶液を用いたシリカの製造方法であって、

水溶性分子を用いたシリカの製造方法。 - 前記ケイ酸ナトリウム水溶液からシード液を調製する工程(I)と、

前記ケイ酸ナトリウム水溶液からフィード液を調製する工程(II)と、

該シード液及び該フィード液を、前記水溶性分子の存在下で酸とともに混合する工程(III)とを含む請求項1記載のシリカの製造方法。 - 前記水溶性分子がエチレングリコール及び/又はポリエチレングリコールである請求項1又は2記載のシリカの製造方法。

- 平均粒子径が50nm以下の湿式法シリカが得られる請求項1〜3のいずれかに記載のシリカの製造方法。

- 請求項1〜4のいずれかに記載の製造方法により得られたシリカを含むタイヤ用ゴム組成物。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011227056A JP5860661B2 (ja) | 2010-10-19 | 2011-10-14 | シリカの製造方法及びタイヤ用ゴム組成物 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010234852 | 2010-10-19 | ||

| JP2010234852 | 2010-10-19 | ||

| JP2011227056A JP5860661B2 (ja) | 2010-10-19 | 2011-10-14 | シリカの製造方法及びタイヤ用ゴム組成物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012106912A true JP2012106912A (ja) | 2012-06-07 |

| JP5860661B2 JP5860661B2 (ja) | 2016-02-16 |

Family

ID=46492979

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011227056A Expired - Fee Related JP5860661B2 (ja) | 2010-10-19 | 2011-10-14 | シリカの製造方法及びタイヤ用ゴム組成物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5860661B2 (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016196380A (ja) * | 2015-04-02 | 2016-11-24 | 住友ゴム工業株式会社 | シリカの評価方法 |

| CN110218366A (zh) * | 2018-03-02 | 2019-09-10 | 中国石油化工股份有限公司 | 异戊橡胶/纳米白炭黑复合材料、硫化胶及其制备方法和应用 |

| US10947363B2 (en) | 2016-05-16 | 2021-03-16 | Harima Chemicals, Incorporated | Filler for tires, rubber composition for tires, tire, method for producing filler for tires, and aggregation inhibitor |

| CN113501529A (zh) * | 2021-07-05 | 2021-10-15 | 安徽龙泉硅材料有限公司 | 一种轮胎补强剂用硅酸钠的制备方法 |

| CN117658158A (zh) * | 2022-05-23 | 2024-03-08 | 福建远翔新材料股份有限公司 | 防止粒子团聚的水合二氧化硅的制备方法 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60204614A (ja) * | 1984-03-30 | 1985-10-16 | Nippon Sheet Glass Co Ltd | 高純度シリカゲルの製造方法 |

| JPS60251119A (ja) * | 1984-05-24 | 1985-12-11 | Nissan Chem Ind Ltd | 大粒子径シリカゾルの製造法 |

| JPS627622A (ja) * | 1985-07-04 | 1987-01-14 | Nissan Chem Ind Ltd | 極小粒子径シリカゾルの製造法 |

| JPH02110144A (ja) * | 1979-12-20 | 1990-04-23 | Rhone Poulenc Ind | エラストマー用充填剤 |

| JPH0474707A (ja) * | 1990-07-09 | 1992-03-10 | Nippon Monsant Kk | コロイダルシリカの製造方法 |

| WO2002085785A1 (en) * | 2001-04-17 | 2002-10-31 | Tokuyama Corporation | Method for producing inorganic porous material |

| JP2008179520A (ja) * | 2007-01-26 | 2008-08-07 | Tokuyama Corp | 二元細孔シリカの製造方法 |

| JP2009051955A (ja) * | 2007-08-28 | 2009-03-12 | Sumitomo Rubber Ind Ltd | マスターバッチの製造方法およびゴム組成物 |

| JP2009184852A (ja) * | 2008-02-04 | 2009-08-20 | Nippon Chem Ind Co Ltd | イミダゾールが固定化されたシリカ粒子よりなるコロイダルシリカ |

-

2011

- 2011-10-14 JP JP2011227056A patent/JP5860661B2/ja not_active Expired - Fee Related

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02110144A (ja) * | 1979-12-20 | 1990-04-23 | Rhone Poulenc Ind | エラストマー用充填剤 |

| JPS60204614A (ja) * | 1984-03-30 | 1985-10-16 | Nippon Sheet Glass Co Ltd | 高純度シリカゲルの製造方法 |

| JPS60251119A (ja) * | 1984-05-24 | 1985-12-11 | Nissan Chem Ind Ltd | 大粒子径シリカゾルの製造法 |

| JPS627622A (ja) * | 1985-07-04 | 1987-01-14 | Nissan Chem Ind Ltd | 極小粒子径シリカゾルの製造法 |

| JPH0474707A (ja) * | 1990-07-09 | 1992-03-10 | Nippon Monsant Kk | コロイダルシリカの製造方法 |

| WO2002085785A1 (en) * | 2001-04-17 | 2002-10-31 | Tokuyama Corporation | Method for producing inorganic porous material |

| JP2008179520A (ja) * | 2007-01-26 | 2008-08-07 | Tokuyama Corp | 二元細孔シリカの製造方法 |

| JP2009051955A (ja) * | 2007-08-28 | 2009-03-12 | Sumitomo Rubber Ind Ltd | マスターバッチの製造方法およびゴム組成物 |

| JP2009184852A (ja) * | 2008-02-04 | 2009-08-20 | Nippon Chem Ind Co Ltd | イミダゾールが固定化されたシリカ粒子よりなるコロイダルシリカ |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016196380A (ja) * | 2015-04-02 | 2016-11-24 | 住友ゴム工業株式会社 | シリカの評価方法 |

| US10947363B2 (en) | 2016-05-16 | 2021-03-16 | Harima Chemicals, Incorporated | Filler for tires, rubber composition for tires, tire, method for producing filler for tires, and aggregation inhibitor |

| CN110218366A (zh) * | 2018-03-02 | 2019-09-10 | 中国石油化工股份有限公司 | 异戊橡胶/纳米白炭黑复合材料、硫化胶及其制备方法和应用 |

| CN110218366B (zh) * | 2018-03-02 | 2024-06-04 | 中国石油化工股份有限公司 | 异戊橡胶/纳米白炭黑复合材料、硫化胶及其制备方法和应用 |

| CN113501529A (zh) * | 2021-07-05 | 2021-10-15 | 安徽龙泉硅材料有限公司 | 一种轮胎补强剂用硅酸钠的制备方法 |

| CN117658158A (zh) * | 2022-05-23 | 2024-03-08 | 福建远翔新材料股份有限公司 | 防止粒子团聚的水合二氧化硅的制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5860661B2 (ja) | 2016-02-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101959700B (zh) | 包括二氧化硅作为增强填料的用于轮胎的二烯橡胶组合物 | |

| JP6091549B2 (ja) | 複合体及びその製造方法 | |

| JP5395045B2 (ja) | タイヤ用ゴム組成物及びスタッドレスタイヤ | |

| CN106029567B (zh) | 用于制备沉淀二氧化硅的新颖方法,新颖的沉淀二氧化硅及其用途,尤其用于增强聚合物 | |

| EP3681945B1 (en) | Tyre for vehicle wheels comprising a composite reinforcing filler | |

| JP5997283B2 (ja) | シリカ・スチレンブタジエンゴム複合体及びその製造方法、並びに、ゴム組成物及び空気入りタイヤ | |

| JP5860661B2 (ja) | シリカの製造方法及びタイヤ用ゴム組成物 | |

| JP5670768B2 (ja) | 複合体、その製造方法、ゴム組成物及び空気入りタイヤ | |

| US20170121511A1 (en) | A process to prepare high-quality natural rubber silica masterbatch by liquid phase mixing | |

| JP5524810B2 (ja) | 複合体、その製造方法、ゴム組成物及び空気入りタイヤ | |

| JP2022505630A (ja) | 沈降シリカ及びその製造プロセス | |

| WO2016014037A1 (en) | A process to prepare high-quality natural rubber-silica masterbatch by liquid phase mixing | |

| JP5860660B2 (ja) | シリカ・天然ゴム複合体及びその製造方法、ゴム組成物及び空気入りタイヤ | |

| JP5829473B2 (ja) | シリカの製造方法及びゴム組成物 | |

| JP6068910B2 (ja) | シリカ・スチレンブタジエンゴム複合体及びその製造方法、並びにゴム組成物及び空気入りタイヤ | |

| CN106084323A (zh) | 一种硅土/天然橡胶母炼胶及其制备方法 | |

| JP5480585B2 (ja) | 複合体、ゴム組成物及び空気入りタイヤ | |

| JP6950151B2 (ja) | シリカの製造方法およびシリカ | |

| WO2022173733A1 (en) | Silica gel as reinforcement agent for rubber compounds | |

| EP4291606A1 (en) | Silica gel as reinforcement agent for rubber compounds | |

| WO2021157582A1 (ja) | ゴム補強充填剤用含水ケイ酸および含水ケイ酸含有ゴム組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140822 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150320 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150414 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150612 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20151201 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20151221 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5860661 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |