JP2009267219A - 半導体記憶装置およびその製造方法 - Google Patents

半導体記憶装置およびその製造方法 Download PDFInfo

- Publication number

- JP2009267219A JP2009267219A JP2008117055A JP2008117055A JP2009267219A JP 2009267219 A JP2009267219 A JP 2009267219A JP 2008117055 A JP2008117055 A JP 2008117055A JP 2008117055 A JP2008117055 A JP 2008117055A JP 2009267219 A JP2009267219 A JP 2009267219A

- Authority

- JP

- Japan

- Prior art keywords

- amorphous silicon

- memory device

- semiconductor memory

- manufacturing

- conductivity type

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10B—ELECTRONIC MEMORY DEVICES

- H10B63/00—Resistance change memory devices, e.g. resistive RAM [ReRAM] devices

- H10B63/80—Arrangements comprising multiple bistable or multi-stable switching components of the same type on a plane parallel to the substrate, e.g. cross-point arrays

- H10B63/84—Arrangements comprising multiple bistable or multi-stable switching components of the same type on a plane parallel to the substrate, e.g. cross-point arrays arranged in a direction perpendicular to the substrate, e.g. 3D cell arrays

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10B—ELECTRONIC MEMORY DEVICES

- H10B63/00—Resistance change memory devices, e.g. resistive RAM [ReRAM] devices

- H10B63/20—Resistance change memory devices, e.g. resistive RAM [ReRAM] devices comprising selection components having two electrodes, e.g. diodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02524—Group 14 semiconducting materials

- H01L21/02532—Silicon, silicon germanium, germanium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02675—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using laser beams

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N70/00—Solid-state devices without a potential-jump barrier or surface barrier, and specially adapted for rectifying, amplifying, oscillating or switching

- H10N70/20—Multistable switching devices, e.g. memristors

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N70/00—Solid-state devices without a potential-jump barrier or surface barrier, and specially adapted for rectifying, amplifying, oscillating or switching

- H10N70/20—Multistable switching devices, e.g. memristors

- H10N70/231—Multistable switching devices, e.g. memristors based on solid-state phase change, e.g. between amorphous and crystalline phases, Ovshinsky effect

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N70/00—Solid-state devices without a potential-jump barrier or surface barrier, and specially adapted for rectifying, amplifying, oscillating or switching

- H10N70/801—Constructional details of multistable switching devices

- H10N70/821—Device geometry

- H10N70/826—Device geometry adapted for essentially vertical current flow, e.g. sandwich or pillar type devices

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N70/00—Solid-state devices without a potential-jump barrier or surface barrier, and specially adapted for rectifying, amplifying, oscillating or switching

- H10N70/801—Constructional details of multistable switching devices

- H10N70/881—Switching materials

- H10N70/882—Compounds of sulfur, selenium or tellurium, e.g. chalcogenides

- H10N70/8828—Tellurides, e.g. GeSbTe

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N70/00—Solid-state devices without a potential-jump barrier or surface barrier, and specially adapted for rectifying, amplifying, oscillating or switching

- H10N70/801—Constructional details of multistable switching devices

- H10N70/881—Switching materials

- H10N70/883—Oxides or nitrides

- H10N70/8833—Binary metal oxides, e.g. TaOx

Abstract

【課題】相変化メモリやReRAMなどの記憶素子と半導体デバイスの積層により構成される半導体記憶装置を製造する際に、半導体デバイスと記憶素子の両方を高性能化し、半導体記憶装置の大容量化、高性能化、高信頼化を促進する。

【解決手段】選択素子を形成するポリシリコンをアモルファス状態で低温で成膜した後、レーザーアニールによる短時間熱処理で結晶化と不純物活性化を行う。レーザーアニールを行う際、結晶化を行うシリコンの下にある記録材料は、金属膜、または金属膜と絶縁膜により完全に覆われた状態であるため、アニール時の温度上昇を抑制でき、記録材料への熱負荷を低減できる。

【選択図】図6

【解決手段】選択素子を形成するポリシリコンをアモルファス状態で低温で成膜した後、レーザーアニールによる短時間熱処理で結晶化と不純物活性化を行う。レーザーアニールを行う際、結晶化を行うシリコンの下にある記録材料は、金属膜、または金属膜と絶縁膜により完全に覆われた状態であるため、アニール時の温度上昇を抑制でき、記録材料への熱負荷を低減できる。

【選択図】図6

Description

本発明は半導体集積回路装置及びその製造方法に関し、特に電気的書き換えが可能な不揮発性半導体記憶装置の高集積化、高性能化を実現する技術に関する。

電気的書き換えが可能な不揮発性半導体記憶装置のうち、一括消去が可能なものとしていわゆるフラッシュメモリが知られている。フラッシュメモリは携帯性、耐衝撃性に優れ、電気的に一括消去が可能なことから、近年、携帯型パーソナルコンピュータやデジタルスチルカメラ等の小型携帯情報機器の記憶装置として急速に需要が拡大している。その市場の拡大にはメモリセル面積の縮小によるビットコストの低減が重要な要素であり、これを実現する様々なメモリセル方式が提案されている。

非特許文献1、2には大容量化に適するコンタクトレス型セルの一種である、いわゆるNAND型フラッシュメモリの例が報告されている。これらの構造を用いることによってメモリセルの物理的面積をほぼ4F2(F:最小加工寸法)にまで低減することに成功している。NAND型フラッシュは4F2のセルを用いて最小加工寸法の縮小と多値化を進めることで大容量化を実現し、データストレージ用メモリとして市場が急拡大してきている。しかし、フラッシュメモリは動作電圧の低減ができないため、微細化を進めるほど電極間の絶縁破壊による不良化が生じ易いことなどから、F<32nmでの製品化は困難化すると考えられる。

そこで32nm世代以降、フラッシュメモリに代わるデータストレージ用メモリが必要となる。データストレージ用メモリの最重要課題である低コスト化はメモリの3次元化により実現できる。例えば特許文献1にはトランジスタを選択素子として用いた3次元相変化メモリ技術が開示されている。このようにトランジスタを選択素子に用いることもできるが、ダイオードを選択素子として用いてダイオードと抵抗可変素子の直列構造をクロスポイント型に配列したメモリアレイがセルの微細化の観点から最も有望である。

抵抗可変素子としては、相変化メモリの他にもNiO、CuO、TiO2、などのReRAM材料も知られている(それぞれ非特許文献3、4、5)。

抵抗可変素子としては、相変化メモリの他にもNiO、CuO、TiO2、などのReRAM材料も知られている(それぞれ非特許文献3、4、5)。

抵抗可変素子としては、例えば相変化メモリ素子が書換え回数、リテンション特性、動作速度などの観点から優れている。しかしながら相変化材料は融点が低く、また融点以上の高温に長時間曝すと一部元素の昇華などにより特性が劣化するという問題がある。

一方、ポリシリコンなどの半導体材料を用いたトランジスタ、ダイオードなどは、高温アニールによる材料の結晶化、不純物活性化を行なわないと充分な性能が得られない。

つまり、相変化素子とダイオードを用いた積層クロスポイント型セルの製造プロセスには、(1)トランジスタ、ダイオード材料の結晶化、不純物活性化アニールによる性能向上と、

(2)熱負荷による相変化材料の特性劣化防止と、

を両立させるという課題がある。

つまり、相変化素子とダイオードを用いた積層クロスポイント型セルの製造プロセスには、(1)トランジスタ、ダイオード材料の結晶化、不純物活性化アニールによる性能向上と、

(2)熱負荷による相変化材料の特性劣化防止と、

を両立させるという課題がある。

相変化材料に限らずNiO、CuO、TiO2などReRAMとなる記録材料も、ポリシリコンの成膜温度、結晶化温度に加熱すると変質し特性が劣化してしまう。

本発明の目的は、抵抗可変素子とポリシリコン材料を用いた半導体デバイスを積層するメモリの製造プロセスにおいて、抵抗可変素子への熱負荷を低減し特性劣化を抑制することで半導体記憶装置の高集積化、高性能化を推進する技術を提供することにある。

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

すなわち、本願発明は、相変化材料やReRAM材料などの記録材料と、シリコン材料とを含む半導体デバイスが積層された構造を持つ半導体記憶装置の製造方法であって、(1)半導体基板上に前記記録材料を堆積する工程と、(2)前記記録材料が堆積された前記半導体基板の表面全体を覆うように金属膜を堆積する工程と、(3)前記金属膜上に、前記半導体デバイスを構成するアモルファスシリコンを堆積する工程と、(4)前記アモルファスシリコンを短時間アニールで結晶化する工程と、を含むことを特徴とする。

すなわち、本願発明は、相変化材料やReRAM材料などの記録材料と、シリコン材料とを含む半導体デバイスが積層された構造を持つ半導体記憶装置の製造方法であって、(1)半導体基板上に前記記録材料を堆積する工程と、(2)前記記録材料が堆積された前記半導体基板の表面全体を覆うように金属膜を堆積する工程と、(3)前記金属膜上に、前記半導体デバイスを構成するアモルファスシリコンを堆積する工程と、(4)前記アモルファスシリコンを短時間アニールで結晶化する工程と、を含むことを特徴とする。

また、本願発明は、相変化材料やReRAM材料などの記録材料と、半導体デバイスとなるシリコン材料を含むメモリセルのアレイが積層された構造を持つ半導体記憶装置の製造方法であって、(A)半導体基板上に前記記録材料を成膜する工程と、(B)前記記録材料が堆積された前記半導体基板の表面全体を覆うように絶縁膜を堆積する工程と、(C)前記絶縁膜の表面全体を覆うように金属膜を堆積する工程と、(D)前記金属膜上に前記ダイオードとなるアモルファスシリコンを堆積する工程と、(E)アモルファスシリコンを短時間アニールで結晶化する工程とを含むことを特徴とする。

また、本願発明は、半導体基板上に形成された絶縁膜と、前記絶縁膜上に形成された形成された複数の第1金属配線と、前記第1金属配線上の各々に形成された複数のダイオードと、前記ダイオードの各々の上に形成された第1電極と、前記第1電極上に形成された相変化材料やReRAM材料などの記録材料と、前記相変化材料の上に形成された第2電極と、

前記第2電極上に形成された複数の第2配線とを有し、前記第1配線は、前記記録材料と前記第2配線とを介する前記第2電極よりも熱伝導率が大きい金属で形成されることを特徴とする。

前記第2電極上に形成された複数の第2配線とを有し、前記第1配線は、前記記録材料と前記第2配線とを介する前記第2電極よりも熱伝導率が大きい金属で形成されることを特徴とする。

本願によって開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下の通りである。

3次元積層化した抵抗可変素子と選択素子の両方の高性能化、高信頼化を実現することで、大容量、高性能かつ高信頼な不揮発性半導体記憶装置を提供できる。

3次元積層化した抵抗可変素子と選択素子の両方の高性能化、高信頼化を実現することで、大容量、高性能かつ高信頼な不揮発性半導体記憶装置を提供できる。

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

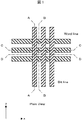

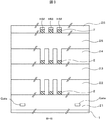

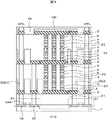

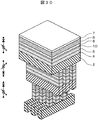

図1は、本発明の実施例1である半導体記憶装置の一例を示した一部平面であり、図2〜5は、それぞれ図1におけるA−A線、B−B線、C−C線、D−D線断面図である。また図6は、メモリアレイ部分だけを示した立体図である。なお、図1の平面図、図6の立体図において、図面を見やすくするために一部の部材は省略している。

本実施例の半導体記憶装置は、メモリ素子に抵抗可変素子(例えば、相変化メモリ)、選択素子にポリシリコンダイオードを用いていて、これらが積層クロスポイント型にアレイを構成している。半導体主面内のx方向にワード線、y方向にビット線が延在しており、それぞれアレイ端のコンタクト孔を介して選択トランジスタSTの拡散層に接続されている。選択トランジスタの他方の拡散層はコンタクト孔を介してグローバルワード線GWL、グローバルビット線GBLに接続されている。隣接するメモリ層はビット線かワード線のいずれかを共用する構造になっていて、これを実現するために選択素子となるダイオードの極性は隣接メモリ層で逆向きである(図6)。図1から図6では4層積層の場合のメモリアレイを示しているが、5層以上を積層することももちろん可能である。

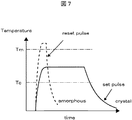

相変化メモリは、Ge2Sb2Te5などの相変化材料がアモルファス状態と結晶状態で抵抗値が異なることを利用して情報を記憶する。アモルファス状態では抵抗が高く、結晶状態では抵抗が低い。したがって、読み出しは素子の両端に電位差を与え、素子に流れる電流を測定することで、素子の高抵抗状態/低抵抗状態を判別することで行える。

相変化材料を高抵抗のアモルファス状態から低抵抗の結晶状態に変化させる動作、逆に低抵抗の結晶状態から高抵抗のアモルファス状態に変化させる動作は、図7のような温度変化を相変化材料に与えることで行える。アモルファス状態の相変化材料は結晶化温度以上に加熱し10−6秒程度以上保持することで結晶状態にすることができる。また、結晶状態の相変化材料は、融点以上の温度まで加熱し液体状態にした後、急速に冷却することでアモルファス状態にすることができる。

相変化メモリでは電流により発生するジュール熱によって、相変化膜の電気抵抗を異なる状態に変化させることによりデータ書き込み行う。リセット動作、すなわち高抵抗のアモルファス状態へ変化させる動作は、大電流を短時間流して溶解させた後、電流を急減させ急冷することにより行う。一方、セット動作、すなわち低抵抗の結晶状態へ変化させる動作は、結晶化温度に保持するのに十分な電流を長時間流すことにより行う。

図8の等価回路図を用いて、本実施例の半導体装置の読出し動作を説明する。メモリアレイ中から1セルを選択して読出しを行なうには、選択セルが接続されているワード線(SWL:選択ワード線)、選択セルが接続されていないワード線(USWL:非選択ワード線)、選択セルが接続されているビット線(SBL:選択ビット線)、選択セルが接続されていないビット線(USBL:非選択ビット線)に、例えばそれぞれ、1V、0V、0V、1Vの電圧を印加する。ダイオードが逆向き電圧のリーク電流をほとんど流さないおかげで、選択セルSMCだけに電流が流れ、センスアンプで測定することで抵抗状態を判定できる。

図9の等価回路図を用いて、本実施例の半導体装置のセット/リセット動作を説明する。メモリアレイ中から1セルを選択してセット動作を行うには、選択セルが接続されているワード線(SWL:選択ワード線)、選択セルが接続されていないワード線(USWL:非選択ワード線)、選択セルが接続されているビット線(SBL:選択ビット線)、選択セルが接続されていないビット線(USBL:非選択ビット線)に例えばそれぞれ、2.5V、0V、0V、2.5Vの電圧を印加する。この時、非選択ワード線、非選択ビット線に接続されたCellDは、ダイオードに印加される電圧が逆方向電圧であるために電流が流れない。また、選択ワード線、非選択ビット線に接続されたCellB,非選択ワード線、選択ビット線に接続されたCellDはビット線とワード線が等電位であるために電流が流れない。選択セルSMCにだけ電流が流れジュール熱により相変化材料が加熱される。選択ビット線、選択ワード線に印加する電圧は選択メモリセルの相変化材料を結晶化温度に加熱するのに充分な電圧であれば良い。結晶化に充分な時間(10−6秒程度以上)電圧を印加すると、選択セルの相変化素子は低抵抗の結晶状態になり、それ以外のセルは状態を変化させない。

メモリアレイ中から1セルを選択してリセット動作を行うには、選択セルが接続されているワード線(SWL:選択ワード線)、選択セルが接続されていないワード線(USWL:非選択ワード線)、選択セルが接続されているビット線(SBL:選択ビット線)、選択セルが接続されていないビット線(USBL:非選択ビット線)に例えばそれぞれ、3V、0V、3V、0Vの電圧を印加する。この時、非選択ワード線、非選択ビット線に接続されたCellDは、ダイオードに印加される電圧が逆方向電圧であるために電流が流れない。また、選択ワード線、非選択ビット線に接続されたCellB,非選択ワード線、選択ビット線に接続されたCellDはビット線とワード線が等電位であるために電流が流れない。選択セルSMCにだけ電流が流れジュール熱により相変化材料が加熱される。選択ビット線、選択ワード線に印加する電圧は選択メモリセルの相変化材料を融点以上の温度に加熱するのに充分な電圧であれば良い。印加電圧を急速に0にし相変化材料を急冷すると選択セルの相変化素子は高抵抗のアモルファス状態になり、それ以外のセルは状態を変化させない。

次に、図10〜図34を用いて上記積層相変化メモリの製造方法を説明する。

まず、シリコン基板上に公知の技術を用いて図2のA−A断面、図4のC−C断面に見られる選択トランジスタSTを形成する。メモリアレイの駆動に必要な周辺回路を形成するシリコン基板上のデバイスに関しても同様に形成する。

ST形成後に絶縁膜21でSTおよび、周辺回路のデバイスを埋め込み、必要に応じて化学的機械研磨法(CMP法)などで表面を平坦化、更にこの後形成するメモリアレイのワード線2とSTの拡散層Difを接続するCONTを形成したのが図10(a)の状態である。次にワード線となる例えばタングステン2、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11を成膜する(図10(b))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次に、イオン打ち込み法によりリンイオンをアモルファスシリコン11にドープする(図10(c))。

まず、シリコン基板上に公知の技術を用いて図2のA−A断面、図4のC−C断面に見られる選択トランジスタSTを形成する。メモリアレイの駆動に必要な周辺回路を形成するシリコン基板上のデバイスに関しても同様に形成する。

ST形成後に絶縁膜21でSTおよび、周辺回路のデバイスを埋め込み、必要に応じて化学的機械研磨法(CMP法)などで表面を平坦化、更にこの後形成するメモリアレイのワード線2とSTの拡散層Difを接続するCONTを形成したのが図10(a)の状態である。次にワード線となる例えばタングステン2、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11を成膜する(図10(b))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次に、イオン打ち込み法によりリンイオンをアモルファスシリコン11にドープする(図10(c))。

次に、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図11(a))。この時点では、相変化メモリ材料は含まれていないので、熱負荷低減の目的で行うレーザーアニールは必須ではなく、通常の加熱炉によるポリシリコンの結晶化、不純物の活性化を行うことも可能であるが、後述するように2層目以降のメモリアレイを製造する際には、レーザーアニールが必須である。本実施例では、1層目と2層目以降の選択素子の特性を同等にそろえるために、図11(a)の工程で2層目以降に用いるのと同じレーザーアニールを用いた。

次に、WSi、TiSi2などのシリサイド10をPドープポリシリコン5の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した(図62(b))。

ポリシリコン積層ダイオード構造は、図10、11に示した方法以外の方法でも形成できる。

ポリシリコン積層ダイオード構造は、図10、11に示した方法以外の方法でも形成できる。

別方法の1つ目は、図12(a)(b)に示す以下の方法である。

ワード線となる例えばタングステン2、Bドープアモルファスシリコン14、Pをドープしたアモルファスシリコン15を成膜する(図12(a))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、Pをドープしたアモルファスシリコン15の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、Pをドープしたアモルファスシリコン15の成膜温度は530℃程度である。次に、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図12(b))。

別方法の2つ目は、図12(c)(d)に示す以下の方法である。

ワード線となる、例えばタングステン2、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11、Pをドープしたアモルファスシリコン15を成膜する(図12(c))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11、Pをドープしたアモルファスシリコン15の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11、Pをドープしたアモルファスシリコン15の成膜温度は530℃程度である。次に、例えばCO2レーザーアニールにより、アモルファスシリコン14、11、15を結晶化し不純物の活性化も行う(図12(d))。

ワード線となる例えばタングステン2、Bドープアモルファスシリコン14、Pをドープしたアモルファスシリコン15を成膜する(図12(a))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、Pをドープしたアモルファスシリコン15の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、Pをドープしたアモルファスシリコン15の成膜温度は530℃程度である。次に、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図12(b))。

別方法の2つ目は、図12(c)(d)に示す以下の方法である。

ワード線となる、例えばタングステン2、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11、Pをドープしたアモルファスシリコン15を成膜する(図12(c))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11、Pをドープしたアモルファスシリコン15の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11、Pをドープしたアモルファスシリコン15の成膜温度は530℃程度である。次に、例えばCO2レーザーアニールにより、アモルファスシリコン14、11、15を結晶化し不純物の活性化も行う(図12(d))。

別方法の3つ目は、図13(a)〜(d)に示す以下の方法である。

ワード線となる例えばタングステン2、不純物をドープしないアモルファスシリコン11を成膜する(図13(a))。タングステン膜2の成膜にはスパッタ法、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次に、イオン打ち込み法によりBイオンをアモルファスシリコン11の下半分に最大濃度が入るようにドープする(図13(b))。次に、イオン打ち込み法によりPイオンをアモルファスシリコン11の上半分に最大濃度が入るようにドープする(図13(c))。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図13(d))。

ワード線となる例えばタングステン2、不純物をドープしないアモルファスシリコン11を成膜する(図13(a))。タングステン膜2の成膜にはスパッタ法、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次に、イオン打ち込み法によりBイオンをアモルファスシリコン11の下半分に最大濃度が入るようにドープする(図13(b))。次に、イオン打ち込み法によりPイオンをアモルファスシリコン11の上半分に最大濃度が入るようにドープする(図13(c))。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図13(d))。

別方法の4つ目は、図14(a)〜(c)に示す以下の方法である。

ワード線となる例えばタングステン2、Bをドープしたアモルファスシリコン14を成膜する(図14(a))。タングステン膜2の成膜にはスパッタ法、Bをドープしたアモルファスシリコン14の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bをドープしたアモルファスシリコン14の成膜温度は400℃程度である。次に、イオン打ち込み法によりPイオンをアモルファスシリコン11の上半分に最大濃度が入るようにドープする(図14(b))。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図14(c))。

別方法の5つ目は、図15(a)〜(c)に示す以下の方法である。ワード線となる例えばタングステン2、Pをドープしたアモルファスシリコン15を成膜する(図15(a))。タングステン膜2の成膜にはスパッタ法、Pをドープしたアモルファスシリコン15の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Pをドープしたアモルファスシリコン15の成膜温度は530℃程度である。次に、イオン打ち込み法によりBイオンをアモルファスシリコン11の下半分に最大濃度が入るようにドープする(図15(b))。次に、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図15(c))。

ワード線となる例えばタングステン2、Bをドープしたアモルファスシリコン14を成膜する(図14(a))。タングステン膜2の成膜にはスパッタ法、Bをドープしたアモルファスシリコン14の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bをドープしたアモルファスシリコン14の成膜温度は400℃程度である。次に、イオン打ち込み法によりPイオンをアモルファスシリコン11の上半分に最大濃度が入るようにドープする(図14(b))。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図14(c))。

別方法の5つ目は、図15(a)〜(c)に示す以下の方法である。ワード線となる例えばタングステン2、Pをドープしたアモルファスシリコン15を成膜する(図15(a))。タングステン膜2の成膜にはスパッタ法、Pをドープしたアモルファスシリコン15の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Pをドープしたアモルファスシリコン15の成膜温度は530℃程度である。次に、イオン打ち込み法によりBイオンをアモルファスシリコン11の下半分に最大濃度が入るようにドープする(図15(b))。次に、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図15(c))。

図11(b)の次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜10、Pドープポリシリコン5、Bドープポリシリコン4、ワード線材料2をx方向に延在するストライプ状にパターニングした。この時、WL、GWLに至るコンタクト孔が形成される部分にはパターンを残す(図16(a))。この工程でのA−A断面を示したのが図16(b)である。パターンの平面図は図17である。またメモリアレイ部分の立体図は図18となる。

次に、シリコン酸化膜22を例えばCVD法で堆積し、図16でパターニングしたスペースが完全に埋まり込むようにする。次に、例えばCMP法で表面を平坦化し上部電極7を露出させ、ビット線と選択トランジスタの拡散層を接続するためのコンタクト孔150を形成する(図19(a)(b))。

次に、例えば孔150内に例えばCVD法でW、またはTi、TiN、Wを順に埋め込む。上表面に堆積したWを例えばCMP法で除去することでplugを形成する。次にビット線3となる材料(例えばタングステン)を成膜し、TiNなどのバリアメタル、またはWSi、TiSi2などのシリサイド膜、またバリアメタルとシリサイド膜を順に成膜した膜10を形成し、Pをドープしたアモルファスシリコン15を成膜する。次に、不純物をドープしないアモルファスシリコン11を成膜する(図20(a))。

次に、イオン打ち込み法によりBイオンをアモルファスシリコン11にドープする(図20(b))。

次に、イオン打ち込み法によりBイオンをアモルファスシリコン11にドープする(図20(b))。

次に、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図21(a))。

レーザーアニールは、アモルファスシリコンの結晶化と不純物の活性化を充分に行い、選択素子となるダイオードの電流駆動能力を充分なものにすること、1層目のメモリアレイを構成する相変化メモリ材料6への熱負荷を低減し歩留りを低下させないことを目的に行う。

レーザーアニールは、アモルファスシリコンの結晶化と不純物の活性化を充分に行い、選択素子となるダイオードの電流駆動能力を充分なものにすること、1層目のメモリアレイを構成する相変化メモリ材料6への熱負荷を低減し歩留りを低下させないことを目的に行う。

通常、炉体によるポリシリコンの結晶化には700℃以上の長時間熱処理が必要であり、この熱負荷で相変化素子の歩留りはほぼ0%にまで低下してしまう。相変化材料6と結晶化を行う2層目のアモルファスシリコンの間に、ビット線材料3が存在する状態で、レーザーアニールによる短時間アニールを行なうと、炉対加熱の場合と比較して、2層目のアモルファスシリコンを結晶化する際の相変化材料6の温度上昇を抑制でき熱負荷を低減できる。

次に、WSi、TiSi2などのシリサイド9をBドープポリシリコン4の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した(図21(b))。

ポリシリコンによる積層PNダイオード構造は、図72〜74に示した方法以外の方法でも形成できる。

ポリシリコンによる積層PNダイオード構造は、図72〜74に示した方法以外の方法でも形成できる。

別方法の1つ目は、図22(a)(b)に示す以下の方法である。ビット線となる例えばタングステン3、TiNなどのバリアメタル、またはWSi、TiSi2などのシリサイド膜、またバリアメタルとシリサイド膜を順に成膜した膜10を形成し、Pドープアモルファスシリコン15、Bドープしたアモルファスシリコン14を成膜する(図22(a))。タングステン膜3の成膜にはスパッタ法、Bドープアモルファスシリコン14、Pをドープしたアモルファスシリコン15の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、Pをドープしたアモルファスシリコン15の成膜温度は530℃程度である。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図22(b))。

別方法の2つ目は、図22(c)(d)に示す以下の方法である。ビット線となる例えばタングステン3、TiNなどのバリアメタル、またはWSi、TiSi2などのシリサイド膜、またバリアメタルとシリサイド膜を順に成膜した膜10を形成し、Pドープアモルファスシリコン15、不純物をドープしないアモルファスシリコン11、Bドープアモルファスシリコン14を成膜する(図22(c))。タングステン膜3の成膜にはスパッタ法、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11、Pドープアモルファスシリコン15の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11、Pドープアモルファスシリコン15の成膜温度は530℃程度である。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、11、15を結晶化し不純物の活性化も行う(図22(d))。

別方法の3つ目は、図23(a)〜(d)に示す以下の方法である。ビット線となる例えばタングステン3、TiNなどのバリアメタル、またはWSi、TiSi2などのシリサイド膜、またバリアメタルとシリサイド膜を順に成膜した膜10を形成し、不純物をドープしないアモルファスシリコン11を成膜する(図23(a))。タングステン膜3の成膜にはスパッタ法、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次に、イオン打ち込み法によりBイオンをアモルファスシリコン11の上半分に最大濃度が入るようにドープする(図23(b))。次に、イオン打ち込み法によりPイオンをアモルファスシリコン11の下半分に最大濃度が入るようにドープする(図23(c))。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図23(d))。

別方法の4つ目は、図24(a)〜(c)に示す以下の方法である。ビット線となる例えばタングステン3、TiNなどのバリアメタル、またはWSi、TiSi2などのシリサイド膜、またバリアメタルとシリサイド膜を順に成膜した膜10を形成し、Bドープアモルファスシリコン14を成膜する(図24(a))。タングステン膜3の成膜にはスパッタ法、Bドープアモルファスシリコン14の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコン14の成膜温度は400℃程度である。次に、イオン打ち込み法によりPイオンをアモルファスシリコン11の下半分に最大濃度が入るようにドープする(図24(b))。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図24(c))。

別方法の5つ目は、図25(a)〜(c)に示す以下の方法である。ビット線となる例えばタングステン3、Pをドープしたアモルファスシリコン15を成膜する(図25(a))。タングステン膜3の成膜にはスパッタ法、Pドープアモルファスシリコン15の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Pドープアモルファスシリコン15の成膜温度は530℃程度である。次に、イオン打ち込み法によりBイオンをアモルファスシリコン11の上半分に最大濃度が入るようにドープする(図25(b))。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図25(c))。

図21(b)の次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜9、Bドープポリシリコン4、Pドープポリシリコン5、TiNなどのバリアメタル、またはWSi、TiSi2などのシリサイド膜、またバリアメタルとシリサイド膜を順に成膜した膜10を形成し、ビット線材料3、1層目のメモリアレイの上部電極7、1層目のメモリアレイの相変化材料6、1層目のメモリアレイの下部電極8、1層目のメモリアレイの膜10、1層目のメモリアレイのPドープポリシリコン5、1層目のメモリアレイのBドープポリシリコン4をy方向に延在するストライプ状にパターニングした。この時、BL、GBLに至るコンタクト孔が形成される部分にはパターンを残す(図26(a))。この工程でのC−C断面を示したのが図26(b)である。パターンの平面図は図27である。またメモリアレイ部分の立体図は図28(a)がパターニングされて図28(b)となる。2層目のメモリアレイがストライプ状にパターニングされ、1層目のメモリアレイのクロスポイント構造が完成する。

次にシリコン酸化膜23を例えばCVD法で堆積し、図26でパターニングしたスペースが完全に埋まり込むようにし、例えばCMP法で表面を平坦化し上部電極7を露出させ、ワード線1層目のパターンに至るコンタクト孔150を形成、その後、例えば孔150内に例えばCVD法でWを埋め込む。上表面に堆積したWを例えばCMP法で除去することでplugを形成した。次にワード線となる例えばタングステン2、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11を成膜する(図29(a))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次に、イオン打ち込み法によりリンイオンをアモルファスシリコン11にドープする。次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図29(b))。

次に、TiNなどのバリアメタル、またはWSi、TiSi2などのシリサイド膜10をPドープポリシリコン5の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した(図30)。

ポリシリコンによる積層PNダイオード構造は、図29に示した方法以外の方法でも形成できる。前述のように、別方法1(図22(a)(b))、別方法2(図22(c)(d))、別方法3(図23(a)〜(d))、別方法4(図24(a)〜(c))、別方法5(図25(a)〜(c))を用いることもできる。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜10、Pドープポリシリコン5、Bドープポリシリコン4、ワード線材料2、2層目のメモリアレイの上部電極7、2層目のメモリアレイの相変化材料6、2層目のメモリアレイの下部電極8、2層目のメモリアレイのシリサイド9、2層目のメモリアレイのBドープポリシリコン4、2層目のメモリアレイのPドープポリシリコン5をx方向に延在するストライプ状にパターニングした。またメモリアレイ部分の立体図は図31となる。3層目のメモリアレイがストライプ状にパターニングされ、2層目のメモリアレイのクロスポイント構造が完成する。

以下、同様のプロセスを繰り返すことで、本実施例の4層積層クロスポイントメモリを完成することができる。

図30の次にシリコン酸化膜24を例えばCVD法で堆積し、図88、89でパターニングしたスペースが完全に埋まり込むようにする。次に、例えばCMP法で表面を平坦化し上部電極7を露出させる。次に、ビット線に接続する選択トランジスタの拡散層に至るコンタクト孔を形成した後、例えばCVD法で孔内にWを埋め込み上表面に堆積したWをCMP法で除去することでplugを形成する。次に2層目のメモリアレイと同様の工程で、ビット線3、バリアメタル膜またはシリサイド膜10を形成、Pドープポリシリコン、Bドープポリシリコン、シリサイド9、下部電極8、相変化材料6、上部電極7の積層構造を形成する(図32)。

図30の次にシリコン酸化膜24を例えばCVD法で堆積し、図88、89でパターニングしたスペースが完全に埋まり込むようにする。次に、例えばCMP法で表面を平坦化し上部電極7を露出させる。次に、ビット線に接続する選択トランジスタの拡散層に至るコンタクト孔を形成した後、例えばCVD法で孔内にWを埋め込み上表面に堆積したWをCMP法で除去することでplugを形成する。次に2層目のメモリアレイと同様の工程で、ビット線3、バリアメタル膜またはシリサイド膜10を形成、Pドープポリシリコン、Bドープポリシリコン、シリサイド9、下部電極8、相変化材料6、上部電極7の積層構造を形成する(図32)。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜9、Bドープポリシリコン4、Pドープポリシリコン5、バリアメタル膜またはシリサイド膜10、ビット線材料3、3層目のメモリアレイの上部電極7、3層目のメモリアレイの相変化材料6、3層目のメモリアレイの下部電極8、3層目のメモリアレイのバリアメタル膜またはシリサイド膜10、3層目のメモリアレイのPドープポリシリコン5、3層目のメモリアレイのBドープポリシリコン4をy方向に延在するストライプ状にパターニングした(図33)。4層目のメモリアレイがストライプ状にパターニングされ、3層目のメモリアレイのクロスポイント構造が完成する。

次にシリコン酸化膜25を例えばCVD法で堆積し、図33でパターニングしたスペースが完全に埋まり込むようにする。次に、例えばCMP法で表面を平坦化し上部電極7を露出させた後、ワード線2層目のパターンに至るコンタクト孔を形成した後、孔内に例えばCVD法でWを埋め込み上表面に堆積したWをCMP法で除去することでplugを形成する。次にワード線となる例えばタングステン2、ハードマスクとなる例えばシリコン酸化膜30を成膜する(図34)。

次に、ハードマスク30、ワード線材料2、上部電極7、相変化材料6、下部電極8、シリサイド9、Bドープポリシリコン4、Pドープポリシリコン5をx方向に延在するストライプ状にパターニングした。

次にシリコン酸化膜26を例えばCVD法で堆積し、図34でパターニングしたスペースが完全に埋まり込むようにした後、例えばCMP法で表面を平坦化する。その後、最上層のワード線パターン、ビット線パターンと、GWL、GBLを接続するためのプラグを形成した。この後、図には示していないが、選択トランジスタSTのウェル、ゲートに給電するための配線、GBL、GWLを形成し半導体記憶装置を完成した。

次にシリコン酸化膜26を例えばCVD法で堆積し、図34でパターニングしたスペースが完全に埋まり込むようにした後、例えばCMP法で表面を平坦化する。その後、最上層のワード線パターン、ビット線パターンと、GWL、GBLを接続するためのプラグを形成した。この後、図には示していないが、選択トランジスタSTのウェル、ゲートに給電するための配線、GBL、GWLを形成し半導体記憶装置を完成した。

長時間の炉体加熱により選択素子となるトランジスタのポリシリコン結晶化を行う従来の方法で製造すると、積層相変化メモリの選択素子の電流駆動能力と相変化素子の歩留りYmin以上を両立させることが不可能であった(図36(a))。Yminは、相変化メモリの積層化によるコスト低減を可能とするための最小歩留り値である。本発明の方法で両立させることが可能となり、積層化による相変化メモリの低コスト大容量化が可能となった(図36(b))。

本実施例1では、抵抗可変素子を相変化メモリ、選択素子となるトランジスタをポリシリコンで形成したが、抵抗可変素子をNiO、CuO、TiO2などのReRAM、選択トランジスタをGe、SiGeなどのシリコン以外の半導体を用いることも可能であり、同様の効果を得ることができた。

実施例1では、レーザーアニールによるアモルファスシリコンの結晶化、不純物の活性化を行う際に、アモルファスシリコン直下のワード線材料、またはビット線材料が半導体主面全体を覆っていたが、本実施例2のようにレーザーアニールの際にワード線材料、ビット線材料が半導体主面の全てを覆わない製造方法も可能である。

本実施例2の半導体記憶装置の製造方法を図37〜図46に示す。

本実施例2の半導体記憶装置の製造方法を図37〜図46に示す。

まず、実施例1と同様に選択トランジスタおよび周辺回路デバイスを半導体基板1上に形成し、絶縁膜21を形成する。次にワード線材料(例えばW)をスパッタ法で成膜する。タングステン成膜温度は200℃以下である。次に、ワード線材料をパターニングし、図37(a)(b)(c)のようにする。

次に、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11を成膜する(図38(a))。Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。

次に、イオン打ち込み法によりリンイオンをアモルファスシリコン11にドープした後、次に、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図39(a)(b))。この時点では、相変化メモリ材料は含まれていないので、熱負荷低減の目的で行うレーザーアニールは必須ではなく、通常の加熱炉によるポリシリコンの結晶化、不純物の活性化を行うことも可能であるが、後述するように2層目以降のメモリアレイを製造する際には、レーザーアニールが必須である。本実施例では、1層目と2層目以降の選択素子の特性を同等にそろえるために、2層目以降のダイオードを形成するポリシリコンの結晶化と同様のレーザーアニールを用いた。

レーザーアニールによるアモルファスシリコンの結晶化の際には、レーザーを半導体主面の全体に同時に照射するのではなく、部分に分けて照射する。この際、金属膜であるワード線材料2が半導体主面全体で繋がっていると、レーザー照射部の熱がワード線材料2を伝わって放熱するため、結晶化のために大きなレーザーパワーが必要になる。本実施例2のように結晶化を行うアモルファスシリコン直下の金属膜をパターニングすることで、少ないレーザーパワーでアモルファスシリコンの結晶化、不純物の活性化が可能となる。

次に、WSi、TiSi2などのシリサイド10をPドープポリシリコン5の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した。ポリシリコンによる積層PNダイオード構造は、図38から39に示した方法以外の方法でも形成できる。

実施例1に示した、別方法1(図12(a)(b))、別方法2(図12(c)(d))、別方法3(図13(a)〜(d))、別方法4(図14(a)〜(c))、別方法5(図15(a)〜(c))をパターニングしたワード線2上で用いることもできる。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜10、Pドープポリシリコン5、Bドープポリシリコン4、ワード線材料2をx方向に延在するストライプ状にパターニングした。平面図は、図41(a)が図41(b)となる。この時、WL、GWLに至るコンタクト孔が形成される部分にはパターンを残す。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜10、Pドープポリシリコン5、Bドープポリシリコン4、ワード線材料2をx方向に延在するストライプ状にパターニングした。平面図は、図41(a)が図41(b)となる。この時、WL、GWLに至るコンタクト孔が形成される部分にはパターンを残す。

次に、シリコン酸化膜22を例えばCVD法で堆積し、図40(a)(b)でパターニングしたスペースが完全に埋まり込むようにする。次に、例えばCMP法で表面を平坦化し上部電極7を露出させ、ビット線と選択トランジスタの拡散層を接続するためのコンタクト孔を形成する。次に例えばコンタクト孔内に例えばCVD法でW、またはTi、TiN、Wを順に埋め込む。上表面に堆積したWを例えばCMP法で除去することでplugを形成した後、ビット線材料3を成膜する(図121(a)(b))。

次に、ビット線材料をパターニングし、図42、図43(a)(b)のようにする。

次に、Wsi、TiSi2などのシリサイド膜10を形成、Pをドープしたアモルファスシリコン15、不純物をドープしないアモルファスシリコン11を成膜する。次に、イオン打ち込み法によりBイオンをアモルファスシリコン11にドープした後、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図44(a)(b))。

次に、Wsi、TiSi2などのシリサイド膜10を形成、Pをドープしたアモルファスシリコン15、不純物をドープしないアモルファスシリコン11を成膜する。次に、イオン打ち込み法によりBイオンをアモルファスシリコン11にドープした後、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図44(a)(b))。

レーザーアニールは、アモルファスシリコンの結晶化と不純物の活性化を充分に行い、選択素子となるダイオードの電流駆動能力を充分なものにすること、1層目のメモリアレイを構成する相変化メモリ材料6への熱負荷を低減し歩留りを低下させないことを目的に行う。

通常、炉体によるポリシリコンの結晶化には700℃以上の長時間熱処理が必要であり、この熱負荷で相変化素子の歩留りはほぼ0%にまで低下してしまう。相変化材料6と結晶化を行う2層目のアモルファスシリコンの間に、ビット線材料3が存在する状態で、レーザーアニールによる短時間アニールを行なうと、炉対加熱の場合と比較して、2層目のアモルファスシリコンを結晶化する際の相変化材料6の温度上昇を抑制でき熱負荷を低減できる。

レーザーアニールによるアモルファスシリコンの結晶化の際には、レーザーを半導体主面の全体に同時に照射するのではなく、部分ごとに分けて照射する。この際、金属膜であるビット線材料3が半導体主面全体で繋がっていると、レーザー照射部の熱がワード線材料3を伝わって放熱するため、結晶化のために大きなレーザーパワーが必要になる。本実施例3のように結晶化を行うアモルファスシリコン直下の金属膜をパターニングすることで、少ないレーザーパワーでアモルファスシリコンの結晶化、不純物の活性化が可能となる。

次に、WSi、TiSi2などのシリサイド9をBドープポリシリコン4の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した(図45)。

なお、ポリシリコンによる積層PNダイオード構造は、図44に示した方法以外の方法でも形成できる。

なお、ポリシリコンによる積層PNダイオード構造は、図44に示した方法以外の方法でも形成できる。

実施例1に示した、別方法1(図22(a)(b))、別方法2(図22(c)(d))、別方法3(図23(a)〜(d))、別方法4(図24(a)〜(c))、別方法5(図25(a)〜(c))をパターニングしたビット線3上で用いることもできる。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜9、Bドープポリシリコン4、Pドープポリシリコン5、シリサイド10、ビット線材料3、1層目のメモリアレイの上部電極7、1層目のメモリアレイの相変化材料6、1層目のメモリアレイの下部電極8、1層目のメモリアレイのシリサイド10、1層目のメモリアレイのPドープポリシリコン5、1層目のメモリアレイのBドープポリシリコン4をy方向に延在するストライプ状にパターニングした。この時、BL、GBLに至るコンタクト孔が形成される部分にはパターンを残す(図46(a)(b))。2層目のメモリアレイがストライプ状にパターニングされ、1層目のメモリアレイのクロスポイント構造が完成する。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜9、Bドープポリシリコン4、Pドープポリシリコン5、シリサイド10、ビット線材料3、1層目のメモリアレイの上部電極7、1層目のメモリアレイの相変化材料6、1層目のメモリアレイの下部電極8、1層目のメモリアレイのシリサイド10、1層目のメモリアレイのPドープポリシリコン5、1層目のメモリアレイのBドープポリシリコン4をy方向に延在するストライプ状にパターニングした。この時、BL、GBLに至るコンタクト孔が形成される部分にはパターンを残す(図46(a)(b))。2層目のメモリアレイがストライプ状にパターニングされ、1層目のメモリアレイのクロスポイント構造が完成する。

以下、実施例1の図29から図35までの工程と同様に、ただしビット線やワード線を成膜するたびにパターニングする工程を行うことで、半導体記憶装置を製造した。

実施例1の場合と同様に、炉体加熱により選択素子となるトランジスタのポリシリコン結晶化を行う従来の方法で製造すると、積層相変化メモリの選択素子の電流駆動能力と相変化素子の歩留りYmin以上を両立させることが不可能であった。本発明の方法で両立させることが可能となり、積層化による相変化メモリの低コスト大容量化が可能となった。

本実施例2では、抵抗可変素子を相変化メモリ、選択素子となるトランジスタをポリシリコンで形成したが、抵抗可変素子をNiO、CuO、TiO2などのReRAM、選択トランジスタをGe、SiGeなどのシリコン以外の半導体を用いることも可能であり、同様の効果を得ることができた。

実施例1の場合と同様に、炉体加熱により選択素子となるトランジスタのポリシリコン結晶化を行う従来の方法で製造すると、積層相変化メモリの選択素子の電流駆動能力と相変化素子の歩留りYmin以上を両立させることが不可能であった。本発明の方法で両立させることが可能となり、積層化による相変化メモリの低コスト大容量化が可能となった。

本実施例2では、抵抗可変素子を相変化メモリ、選択素子となるトランジスタをポリシリコンで形成したが、抵抗可変素子をNiO、CuO、TiO2などのReRAM、選択トランジスタをGe、SiGeなどのシリコン以外の半導体を用いることも可能であり、同様の効果を得ることができた。

実施例2では、ビット線材料、ワード線材料をパターニングした後、平坦ではない表面にアモルファスシリコン14、11、15、シリサイド膜9、10、下部電極7、相変化材料6、上部電極8を成膜していたが、本実施例3のように、平坦化を行ってから上述の膜を成膜することで、リソグラフィ、ドライエッチング時の段差を小さくし、加工を容易にすることもできる。実施例2の図37の工程の後、ワード線2が完全に埋め込まれるように絶縁膜31を埋め込み、CMPにより絶縁膜31の一部を除去し、ワード線2の上表面を露出させる。この後、実施例3と同様の工程、ただしビット線、ワード線のパターニングごとに絶縁膜によるビット線、ワード線の埋め込みと表面の平坦化を行うことで半導体記憶装置を完成した。

実施例1、2の場合と同様に、炉体加熱により選択素子となるトランジスタのポリシリコン結晶化を行う従来の方法で製造すると、積層相変化メモリの選択素子の電流駆動能力と相変化素子の歩留りYmin以上を両立させることが不可能であった。本発明の方法で両立させることが可能となり、積層化による相変化メモリの低コスト大容量化が可能となった。

本実施例3では、抵抗可変素子を相変化メモリ、選択素子となるトランジスタをポリシリコンで形成したが、抵抗可変素子をNiO、CuO、TiO2などのReRAM、選択トランジスタをGe、SiGeなどのシリコン以外の半導体を用いることも可能であり、同様の効果を得ることができた。

実施例1から3では、x方向、y方向のストライプ状のマスクによるパターンニングだけで、メモリアレイを形成したが、本実施例5のようにメモリセルを形成する柱状パターンのマスクを追加して用いることもできる。本実施例5の半導体記憶装置製造方法を図47〜図61に示す。

まず、実施例1と同様に、シリコン基板上に公知の技術を用いて選択トランジスタSTを形成する。メモリアレイの駆動に必要な周辺回路を形成するシリコン基板上のデバイスに関しても同様に形成する。

次にワード線材料となる例えばタングステン2をスパッタ法で成膜する。タングステン成膜温度は200℃以下である。次に、図68と同様のパターンにワード線2を加工し、絶縁膜31で埋め込んだ後、CMPにより平坦化する(図47(a)(b))。ワード線パターニングにより、立体図は図58(a)から図58(b)となる。

次に、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11を成膜する(図48(a)(b))。Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。

次に、イオン打ち込み法によりリンイオンをアモルファスシリコン11にドープした後、例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図49)。この時点では、相変化メモリ材料は含まれていないので、熱負荷低減の目的で行うレーザーアニールは必須ではなく、通常の加熱炉によるポリシリコンの結晶化、不純物の活性化を行うことも可能であるが、後述するように2層目以降のメモリアレイを製造する際には、レーザーアニールが必須である。本実施例では、1層目と2層目以降の選択素子の特性を同等にそろえるために、図49の工程で2層目以降に用いるのと同じレーザーアニールを用いた。

また、ワード線材料がパターニングされているので、実施例2、3と同様に少ないレーザーパワーでアモルファスシリコン14、15の結晶化と不純物活性化が可能であった。

次に、WSi、TiSi2などのシリサイド10をPドープポリシリコン5の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した。立体図は、図58(c)となる。

次に、WSi、TiSi2などのシリサイド10をPドープポリシリコン5の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した。立体図は、図58(c)となる。

ポリシリコンによる積層PNダイオード構造は、図48〜図49に示した方法以外の方法でも形成できる。

実施例1に示した、別方法1(図12(a)(b))、別方法2(図12(c)(d))、別方法3(図13(a)〜(d))、別方法4(図14(a)〜(c))、別方法5(図15(a)〜(c))をパターニングしたワード線2上で用いることもできる。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜10、Pドープポリシリコン5、Bドープポリシリコン4、ワード線材料2を柱状にパターニングした。この時、柱状構造がWL上に形成されるように、パターン合せを行なう必要がある(図50(a)(b))。立体図は、図59(a)となる。

実施例1に示した、別方法1(図12(a)(b))、別方法2(図12(c)(d))、別方法3(図13(a)〜(d))、別方法4(図14(a)〜(c))、別方法5(図15(a)〜(c))をパターニングしたワード線2上で用いることもできる。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜10、Pドープポリシリコン5、Bドープポリシリコン4、ワード線材料2を柱状にパターニングした。この時、柱状構造がWL上に形成されるように、パターン合せを行なう必要がある(図50(a)(b))。立体図は、図59(a)となる。

次にシリコン酸化膜22を例えばCVD法で堆積し、図50(a)(b)でパターニングしたスペースが完全に埋まり込むようにする。次に、例えばCMP法で表面を平坦化し上部電極7を露出させる。次に、ビット線に接続する選択トランジスタの拡散層に至るコンタクト孔を形成し、次に例えばコンタクト150内に例えばCVD法でWを埋め込んだ後、上表面に堆積したWを例えばCMP法で除去することでplugを形成する。

次にビット線3となる材料(例えばタングステン)を成膜した。立体図は、図59(b)となる。

次にビット線3となる材料(例えばタングステン)を成膜した。立体図は、図59(b)となる。

次にビット線材料をy方向に延在するストライプ状にパターニングした。ビット線は前記メモリセルの柱状構造上に存在するようにパターン合せをして形成する必要がある(図51(a)(b))。またこの時、BL、GBLに至るコンタクト孔が形成される部分にはパターンを残す。1層目のメモリアレイのクロスポイント構造が完成する。立体図は、図59(c)となる。

次に絶縁膜32で加工したビット線を埋め込んだ後、CMPで平坦化する(図52(a)(b))。

次に絶縁膜32で加工したビット線を埋め込んだ後、CMPで平坦化する(図52(a)(b))。

次に、Wsi、TiSi2などのシリサイド膜10を形成、Pをドープしたアモルファスシリコン15、不純物をドープしないアモルファスシリコン11を成膜する(図53(a)(b))。

次に、イオン打ち込み法によりBイオンをアモルファスシリコン11にドープした後、次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図54(a)(b))。

次に、イオン打ち込み法によりBイオンをアモルファスシリコン11にドープした後、次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図54(a)(b))。

レーザーアニールは、アモルファスシリコンの結晶化と不純物の活性化を充分に行い、選択素子となるダイオードの電流駆動能力を充分なものにすること、1層目のメモリアレイを構成する相変化メモリ材料6への熱負荷を低減し歩留りを低下させないことを目的に行う。

通常、炉体によるポリシリコンの結晶化には700℃以上の長時間熱処理が必要であり、この熱負荷で相変化素子の歩留りはほぼ0%にまで低下してしまう。相変化材料6と結晶化を行う2層目のアモルファスシリコンの間に、ビット線材料3が存在する状態で、レーザーアニールによる短時間アニールを行なうと、炉対加熱の場合と比較して、2層目のアモルファスシリコンを結晶化する際の相変化材料6の温度上昇を抑制でき熱負荷を低減できる。

また、ワード線材料がパターニングされているので、実施例2、3と同様に少ないレーザーパワーでアモルファスシリコン14、15の結晶化と不純物活性化が可能であった。

次に、WSi、TiSi2などのシリサイド9をBドープポリシリコン4の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した。立体図は、図60(a)となる。

次に、WSi、TiSi2などのシリサイド9をBドープポリシリコン4の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した。立体図は、図60(a)となる。

ポリシリコンによる積層PNダイオード構造は、図53〜図54に示した方法以外の方法でも形成できる。実施例1に示した、別方法1(図22(a)(b))、別方法2(図22(c)(d))、別方法3(図23(a)〜(d))、別方法4(図24(a)〜(c))、別方法5(図25(a)〜(c))をパターニングしたビット線3上で用いることもできる。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜9、Bドープポリシリコン4、Pドープポリシリコン5を柱状構造にパターニングした。この時、柱状構造がBL上に形成されるように、パターン合せを行なう必要がある。立体図は、図60(b)となる。

次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜9、Bドープポリシリコン4、Pドープポリシリコン5を柱状構造にパターニングした。この時、柱状構造がBL上に形成されるように、パターン合せを行なう必要がある。立体図は、図60(b)となる。

次にシリコン酸化膜23を例えばCVD法で堆積し、図60(b)でパターニングしたスペースが完全に埋まり込むようにした後、例えばCMP法で表面を平坦化し上部電極7を露出させる(図55(a)(b))。

次に、ワード線1層目に至るコンタクト孔を形成した後、孔内に例えばCVD法でWを埋め込んだ後、上表面に堆積したWを例えばCMP法で除去することでplugを形成する(図56(a)(b))。

次にワード線2となる材料(例えばタングステン)を成膜した。立体図は、図61(a)となる。

次に、ワード線1層目に至るコンタクト孔を形成した後、孔内に例えばCVD法でWを埋め込んだ後、上表面に堆積したWを例えばCMP法で除去することでplugを形成する(図56(a)(b))。

次にワード線2となる材料(例えばタングステン)を成膜した。立体図は、図61(a)となる。

次にワード線材料をy方向に延在するストライプ状にパターニングした。ワード線は前記メモリセルの柱状構造上に存在するようにパターン合せをして形成する必要がある(図57(a)(b))。立体図は、図61(b)となる。

またこの時、BL、GBLに至るコンタクト孔が形成される部分にはパターンを残す。2層目のメモリアレイのクロスポイント構造が完成する。

またこの時、BL、GBLに至るコンタクト孔が形成される部分にはパターンを残す。2層目のメモリアレイのクロスポイント構造が完成する。

以下同様の工程を繰り返すことで、3層目、4層目のアレイを形成できた。

実施例1〜4の場合と同様に、炉体加熱により選択素子となるトランジスタのポリシリコン結晶化を行う従来の方法で製造すると、積層相変化メモリの選択素子の電流駆動能力と相変化素子の歩留りYmin以上を両立させることが不可能であった。本発明の方法で両立させることが可能となり、積層化による相変化メモリの低コスト大容量化が可能となった。

実施例1〜4の場合と同様に、炉体加熱により選択素子となるトランジスタのポリシリコン結晶化を行う従来の方法で製造すると、積層相変化メモリの選択素子の電流駆動能力と相変化素子の歩留りYmin以上を両立させることが不可能であった。本発明の方法で両立させることが可能となり、積層化による相変化メモリの低コスト大容量化が可能となった。

本実施例4では、抵抗可変素子を相変化メモリ、選択素子となるトランジスタをポリシリコンで形成したが、抵抗可変素子をNiO、CuO、TiO2などのReRAM、選択トランジスタをGe、SiGeなどのシリコン以外の半導体を用いることも可能であり、同様の効果を得ることができた。

実施例1〜4では、ワード線、ビット線を隣接するメモリアレイ層で共用する型のクロスポイントセルアレイの製造方法を示したが、本実施例5のようにワード線、ビット線をメモリアレイ層ごとに独立して形成することもできる。

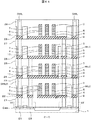

図1は本実施例の半導体記憶装置の平面図であり、実施例1〜4と同様である。図62〜65は図1におけるA−A線、B−B線、C−C線、D−D線、断面図である。また図66は、メモリアレイ部分だけを示した立体図である。なお、図1の平面図、図66の立体図において、図面を見やすくするために一部の部材は省略している。

本実施例の半導体記憶装置は、メモリ素子に抵抗可変素子である相変化メモリ、選択素子にポリシリコンダイオードを用いていて、これらが積層クロスポイント型にアレイを構成している点で実施例1〜4と同様であるが、ワード線やビット線を隣接メモリアレイ層で共用していない。そのため、選択素子となるダイオードの極性は隣接メモリ層で逆向きにする必要が無く、同じ向きで良い(図66)。

図62から66では4層積層の場合のメモリアレイを示しているが、5層以上を積層することももちろん可能である。

相変化素子の動作は図7で説明した通りである。また、読み出し時、セット/リセット時のメモリアレイ内のセル選択方式も図8、9で説明したのと同様である。

次に、図67〜図74を用いて上記積層相変化メモリの製造方法を説明する。

ST形成後に絶縁膜21でSTおよび、周辺回路のデバイスを埋め込み、必要に応じて化学的機械研磨法(CMP法)などで表面を平坦化したのが図67(a)の状態である。次にワード線となる例えばタングステン2、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11を成膜する(図67(b))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次に、イオン打ち込み法によりリンイオンをアモルファスシリコン11にドープする(図67(c))。

相変化素子の動作は図7で説明した通りである。また、読み出し時、セット/リセット時のメモリアレイ内のセル選択方式も図8、9で説明したのと同様である。

次に、図67〜図74を用いて上記積層相変化メモリの製造方法を説明する。

ST形成後に絶縁膜21でSTおよび、周辺回路のデバイスを埋め込み、必要に応じて化学的機械研磨法(CMP法)などで表面を平坦化したのが図67(a)の状態である。次にワード線となる例えばタングステン2、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11を成膜する(図67(b))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次に、イオン打ち込み法によりリンイオンをアモルファスシリコン11にドープする(図67(c))。

次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図68(a))。この時点では、相変化メモリ材料は含まれていないので、熱負荷低減の目的で行うレーザーアニールは必須ではなく、通常の加熱炉によるポリシリコンの結晶化、不純物の活性化を行うことも可能であるが、後述するように2層目以降のメモリアレイを製造する際には、レーザーアニールが必須である。本実施例では、1層目と2層目以降の選択素子の特性を同等にそろえるために、図68(a)の工程で2層目以降に用いるのと同じレーザーアニールを用いた。

次に、WSi、TiSi2などのシリサイド10をPドープポリシリコン5の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した(図68(b))。

ポリシリコンによる積層PNダイオード構造は、図67、図68に示した方法以外の方法でも形成できる。

ポリシリコンによる積層PNダイオード構造は、図67、図68に示した方法以外の方法でも形成できる。

実施例1に示した、別方法1(図12(a)(b))、別方法2(図12(c)(d))、別方法3(図13(a)〜(d))、別方法4(図14(a)〜(c))、別方法5(図15(a)〜(c))を用いることもできる。

図68(b)の次に、上部電極材料7、相変化材料6、下部電極材料8、シリサイド膜10、Pドープポリシリコン5、Bドープポリシリコン4、ワード線材料2をx方向に延在するストライプ状にパターニングした。この時、WL、GWLに至るコンタクト孔が形成される部分にはパターンを残す。メモリアレイ部分の立体図は図166となる。

次にシリコン酸化膜22を例えばCVD法で堆積し、図69でパターニングしたスペースが完全に埋まり込むようにする。次に、例えばCMP法で表面を平坦化し上部電極7を露出させる。次に、ビット線に接続する選択トランジスタの拡散層に至るコンタクト孔150を形成する。次に例えば孔150内に例えばCVD法でW、またはTi、TiN、Wを順に埋め込む。上表面に堆積したWを例えばCMP法で除去することでplugを形成した後、ビット線3となる材料(例えばタングステン)を成膜する。立体図は図70(b)となる。次にビット線材料、上部電極7、相変化材料6、下部電極8、シリサイド10、Pドープポリシリコン5、Bドープポリシリコン4をy方向に延在するストライプ状にパターニングした。またこの時、BL、GBLに至るコンタクト孔が形成される部分にはパターンを残す。1層目のメモリアレイのクロスポイント構造が完成する(図70(b))

次に、メモリアレイ層1層目と2層目を分離するための絶縁膜23を成膜した後、CMPで絶縁膜23の上表面を平坦化する。次に、ワード線1層目に至るコンタクト孔を形成し、次に例えばコンタクト孔内に例えばCVD法でW、またはTi、TiN、Wを順に埋め込む。上表面に堆積したWを例えばCMP法で除去することでplugを形成する。

次にシリコン酸化膜22を例えばCVD法で堆積し、図69でパターニングしたスペースが完全に埋まり込むようにする。次に、例えばCMP法で表面を平坦化し上部電極7を露出させる。次に、ビット線に接続する選択トランジスタの拡散層に至るコンタクト孔150を形成する。次に例えば孔150内に例えばCVD法でW、またはTi、TiN、Wを順に埋め込む。上表面に堆積したWを例えばCMP法で除去することでplugを形成した後、ビット線3となる材料(例えばタングステン)を成膜する。立体図は図70(b)となる。次にビット線材料、上部電極7、相変化材料6、下部電極8、シリサイド10、Pドープポリシリコン5、Bドープポリシリコン4をy方向に延在するストライプ状にパターニングした。またこの時、BL、GBLに至るコンタクト孔が形成される部分にはパターンを残す。1層目のメモリアレイのクロスポイント構造が完成する(図70(b))

次に、メモリアレイ層1層目と2層目を分離するための絶縁膜23を成膜した後、CMPで絶縁膜23の上表面を平坦化する。次に、ワード線1層目に至るコンタクト孔を形成し、次に例えばコンタクト孔内に例えばCVD法でW、またはTi、TiN、Wを順に埋め込む。上表面に堆積したWを例えばCMP法で除去することでplugを形成する。

次にワード線となる例えばタングステン2、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11を成膜する(図71(a))。タングステン膜2の成膜にはスパッタ法、Bドープアモルファスシリコン14、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、Bドープアモルファスシリコンの成膜温度は400℃程度、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。

次に、イオン打ち込み法によりリンイオンをアモルファスシリコン11にドープし(図71(b))、次に例えばCO2レーザーアニールにより、アモルファスシリコン14、15を結晶化し不純物の活性化も行う(図72(a))。

レーザーアニールは、アモルファスシリコンの結晶化と不純物の活性化を充分に行い、選択素子となるダイオードの電流駆動能力を充分なものにすること、1層目のメモリアレイを構成する相変化メモリ材料6への熱負荷を低減し歩留りを低下させないことを目的に行う。

レーザーアニールは、アモルファスシリコンの結晶化と不純物の活性化を充分に行い、選択素子となるダイオードの電流駆動能力を充分なものにすること、1層目のメモリアレイを構成する相変化メモリ材料6への熱負荷を低減し歩留りを低下させないことを目的に行う。

通常、炉体によるポリシリコンの結晶化には700℃以上の長時間熱処理が必要であり、この熱負荷で相変化素子の歩留りはほぼ0%にまで低下してしまう。相変化材料6と結晶化を行う2層目のアモルファスシリコンの間に、ビット線材料3が存在する状態で、レーザーアニールによる短時間アニールを行なうと、炉対加熱の場合と比較して、2層目のアモルファスシリコンを結晶化する際の相変化材料6の温度上昇を抑制でき熱負荷を低減できる。

次に、WSi、TiSi2などのシリサイド10をPドープポリシリコン5の表面に形成し、相変化素子の下部電極となる8(TiN、Wなど)、相変化材料6(Ge2Sb2Te5など)、相変化素子の上部電極となる7(TiN、Wなど)を順に成膜した(図72(b))。立体図は、図73となる。

以下1層目の形成と同様の工程を繰り返すことで、2層目、3層目、4層目のアレイを形成できた。

実施例1〜4の場合と同様に、炉体加熱により選択素子となるトランジスタのポリシリコン結晶化を行う従来の方法で製造すると、積層相変化メモリの選択素子の電流駆動能力と相変化素子の歩留りYmin以上を両立させることが不可能であった。本発明の方法で両立させることが可能となり、積層化による相変化メモリの低コスト大容量化が可能となった。

本実施例5では、抵抗可変素子を相変化メモリ、選択素子となるトランジスタをポリシリコンで形成したが、抵抗可変素子をNiO、CuO、TiO2などのReRAM、選択トランジスタをGe、SiGeなどのシリコン以外の半導体を用いることも可能であり、同様の効果を得ることができた。

実施例1〜4の場合と同様に、炉体加熱により選択素子となるトランジスタのポリシリコン結晶化を行う従来の方法で製造すると、積層相変化メモリの選択素子の電流駆動能力と相変化素子の歩留りYmin以上を両立させることが不可能であった。本発明の方法で両立させることが可能となり、積層化による相変化メモリの低コスト大容量化が可能となった。

本実施例5では、抵抗可変素子を相変化メモリ、選択素子となるトランジスタをポリシリコンで形成したが、抵抗可変素子をNiO、CuO、TiO2などのReRAM、選択トランジスタをGe、SiGeなどのシリコン以外の半導体を用いることも可能であり、同様の効果を得ることができた。

実施例1〜5では、メモリアレイの選択素子に用いるダイオードをポリシリコンのP-Nダイオード、あるいはP-I-Nダイオードで形成していたが、これらをポリシリコン/金属間のショットキーダイオードで形成することもできる。

ショットキーダイオードはたとえば、図75〜図78に示す方法で形成できる。

ワード線、ビット線となる例えばタングステン上に、不純物をドープしないアモルファスシリコン11を成膜する(図75(a))。タングステン膜2の成膜にはスパッタ法、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次にイオン打ち込みによりBイオンをアモルファスシリコンにドープする。不純物イオンの濃度をアモルファスシリコンの下部電極側、特にタングステン表面側を高濃度にし、表面側は低濃度にする(図75(b))。次にレーザーアニールによりアモルファスシリコンを結晶化した後(図75(c))、電極8(たとえばTiN)を成膜する(図75(d))。このようにすることで、電流が上向き方向が順方向となるショットキーダイオードを形成することができる。

ワード線、ビット線となる例えばタングステン上に、不純物をドープしないアモルファスシリコン11を成膜する(図75(a))。タングステン膜2の成膜にはスパッタ法、不純物をドープしないアモルファスシリコン11の成膜にはCVD法を用いた。タングステン成膜温度は200℃以下、不純物をドープしないアモルファスシリコン11の成膜温度は530℃程度である。次にイオン打ち込みによりBイオンをアモルファスシリコンにドープする。不純物イオンの濃度をアモルファスシリコンの下部電極側、特にタングステン表面側を高濃度にし、表面側は低濃度にする(図75(b))。次にレーザーアニールによりアモルファスシリコンを結晶化した後(図75(c))、電極8(たとえばTiN)を成膜する(図75(d))。このようにすることで、電流が上向き方向が順方向となるショットキーダイオードを形成することができる。

ワード線、ビット線となる例えばタングステン上に、不純物をドープしないアモルファスシリコン11を成膜した後(図76(a))、イオン打ち込みによりBイオンをアモルファスシリコンにドープする際に、不純物イオンの濃度をアモルファスシリコンの上表面で高濃度にし下部電極側は低濃度にする(図76(b))。次にレーザーアニールによりアモルファスシリコンを結晶化した後(図76(c))、シリサイド膜9を成膜し、電極8(たとえばTiN)を成膜する(図76(d))。このようにすることで、電流が下向き方向が順方向となるショットキーダイオードを形成することができる。

ワード線、ビット線となる例えばタングステン上に、シリサイド膜10を成膜し、不純物をドープしないアモルファスシリコン11を成膜した後(図77(a))、イオン打ち込みによりPイオンをアモルファスシリコンにドープする。不純物イオンの濃度をアモルファスシリコンの下部電極側、特にタングステン表面側を高濃度にし、表面側は低濃度にする(図77(b))。次にレーザーアニールによりアモルファスシリコンを結晶化した後(図77(c))、電極8(たとえばTiN)を成膜する(図77(d))。このようにすることで、電流が下向き方向が順方向となるショットキーダイオードを形成することができる。

ワード線、ビット線の特に上表面をTiNにし、不純物をドープしないアモルファスシリコン11を成膜した後(図78(a))、イオン打ち込みによりPイオンをアモルファスシリコンにドープする。不純物イオンの濃度をアモルファスシリコンの上表面を高濃度にし、下部電極界面は低濃度にする(図78(b))。次にレーザーアニールによりアモルファスシリコンを結晶化した後(図78(c))、シリサイド膜10、電極8(たとえばTiN)を成膜する(図78(d))。このようにすることで、電流が上向き方向が順方向となるショットキーダイオードを形成することができる。

ワード線、ビット線の特に上表面をTiNにし、不純物をドープしないアモルファスシリコン11を成膜した後(図78(a))、イオン打ち込みによりPイオンをアモルファスシリコンにドープする。不純物イオンの濃度をアモルファスシリコンの上表面を高濃度にし、下部電極界面は低濃度にする(図78(b))。次にレーザーアニールによりアモルファスシリコンを結晶化した後(図78(c))、シリサイド膜10、電極8(たとえばTiN)を成膜する(図78(d))。このようにすることで、電流が上向き方向が順方向となるショットキーダイオードを形成することができる。

図75〜78の製造方法のショットキーダイオードを用いた半導体記憶装置は、実施例1〜5の場合と同様に、炉体加熱により選択素子となるトランジスタのポリシリコン結晶化を行う従来の方法で製造すると、積層相変化メモリの選択素子の電流駆動能力と相変化素子の歩留りYmin以上を両立させることが不可能であった。本発明の方法で両立させることが可能となり、積層化による相変化メモリの低コスト大容量化が可能となった。

本実施例6では、抵抗可変素子を相変化メモリ、選択素子となるトランジスタをポリシリコンで形成したが、抵抗可変素子をNiO、CuO、TiO2などのReRAM、選択トランジスタをGe、SiGeなどのシリコン以外の半導体を用いることも可能であり、同様の効果を得ることができた。

本実施例6では、抵抗可変素子を相変化メモリ、選択素子となるトランジスタをポリシリコンで形成したが、抵抗可変素子をNiO、CuO、TiO2などのReRAM、選択トランジスタをGe、SiGeなどのシリコン以外の半導体を用いることも可能であり、同様の効果を得ることができた。

実施例1〜6の半導体記憶装置製造方法で、相変化材料6の上部電極7、または上部電極7と下部電極8を、ワード線2、ビット線3よりも熱伝導率が小さい材料で形成することもできる。

実施例1〜6でレーザーアニールにより、ポリシリコンの結晶化を行う際に、相変化材料6の熱負荷を低減するためには、レーザーアニールにより結晶化されるポリシリコンの熱が、相変化材料6に伝わりにくくする方が良く、ワード線2、ビット線3、上部電極7、下部電極8を熱伝導率が低い金属で形成することが好ましい。

実施例1〜6でレーザーアニールにより、ポリシリコンの結晶化を行う際に、相変化材料6の熱負荷を低減するためには、レーザーアニールにより結晶化されるポリシリコンの熱が、相変化材料6に伝わりにくくする方が良く、ワード線2、ビット線3、上部電極7、下部電極8を熱伝導率が低い金属で形成することが好ましい。

金属材料は、電気伝導率と熱伝導率の間に、ウィーデマン・フランツ則

熱伝導率 ÷ 電気伝導率 = ローレンツ数 × 絶対温度

が成り立つ。ここで、ローレンツ数は、2.45×10−8 WΩK―2である。つまり、熱伝導率が低い金属は、電気伝導率も低く、熱伝導率が高い金属は電気伝導率も低い。

ワード線2やビット線3は、相変化メモリの書換え、読出し時に電流を流すメモリアレイ内の長い配線を形成するため電気伝導率が十分高くしないと配線での電圧降下により相変化メモリの動作ができなくなるなどの不具合が生じる。それに対して、上部電極7や下部電極8は電流経路としては短く、配線ほど電気伝導率が高い必要が無い。

熱伝導率 ÷ 電気伝導率 = ローレンツ数 × 絶対温度

が成り立つ。ここで、ローレンツ数は、2.45×10−8 WΩK―2である。つまり、熱伝導率が低い金属は、電気伝導率も低く、熱伝導率が高い金属は電気伝導率も低い。

ワード線2やビット線3は、相変化メモリの書換え、読出し時に電流を流すメモリアレイ内の長い配線を形成するため電気伝導率が十分高くしないと配線での電圧降下により相変化メモリの動作ができなくなるなどの不具合が生じる。それに対して、上部電極7や下部電極8は電流経路としては短く、配線ほど電気伝導率が高い必要が無い。

そこで、上部電極7または上部電極7と下部電極8の両方をワード線2、ビット線3よりも熱伝導率が低い材料で形成することで、配線抵抗による相変化メモリの動作への悪影響を増加させることなく、レーザーアニールによるシリコンの結晶化の際の熱負荷を低減できる。実施例1〜6の製造方法で、例えば、TiNなどのような熱伝導率が小さい金属を上部電極7と下部電極8に用いて、W、Cuなどをワード線2、ビット線3に用いることで本実施例7の不揮発性半導体記憶装置を製造できた。

本発明の不揮発性半導体記憶装置は、携帯型パーソナルコンピュータやデジタルスチルカメラ等の小型携帯情報機器用記憶装置に用いて好適なものである。

1…半導体基板(シリコン基板)、

2…ワード線、

3…ビット線、

4…p型ポリシリコン、

5…n型ポリシリコン、

6…抵抗可変素子材料(例えば相変化材料)、

7…抵抗可変素子の上部電極、

8…抵抗可変素子の下部電極、

9…p型ポリシリコン界面のバリアメタル、またはシリサイド、

10…n型ポリシリコン界面のバリアメタル、またはシリサイド、

11…不純物をドープしていないアモルファスシリコン、

12…不純物をドープしていないポリシリコン、

14…p型不純物を高濃度に含むアモルファスシリコン、

15…n型不純物を高濃度に含むアモルファスシリコン、

44…p型不純物を低濃度に含むポリシリコン、

45…n型不純物を低濃度に含むポリシリコン、

54…p型不純物を低濃度に含むアモルファスシリコン、

55…n型不純物を低濃度に含むアモルファスシリコン、

20、21、22、23、24、25、26、27、28、29、31…シリコン酸化膜、

30…ハードマスク材料、

100…プレート電極、

120、121、122、123、124、125、126、127…絶縁膜、

150、151…コンタクト孔、

161…ゲート絶縁膜、

200…素子分離、

Gate…ゲート電極、

Dif…拡散層、

ST…選択トランジスタ、

plug…プラグ電極、

SWL…選択ワード線、

USWL…非選択ワード線、

SBL…選択ビット線、

USBL…非選択ビット線

SMC…選択メモリセル、

Sense Amp.…センスアンプ、

Icell…読み出し時選択セル電流、

Iread…読み出し時センスアンプ電流、

Iset…セット時選択セル電流、

Ireset…リセット時選択セル電流、

CellA…選択ワード線、選択ビット線メモリセル(選択メモリセル)、

CellB…非選択ワード線、選択ビット線メモリセル、

CellC…選択ワード線、非選択ビット線メモリセル、

CellD…非選択ワード線、非選択ビット線メモリセル、

u…選択ワード線の上層のビット線、

d…選択ワード線の下層のビット線。

2…ワード線、

3…ビット線、

4…p型ポリシリコン、

5…n型ポリシリコン、

6…抵抗可変素子材料(例えば相変化材料)、

7…抵抗可変素子の上部電極、

8…抵抗可変素子の下部電極、

9…p型ポリシリコン界面のバリアメタル、またはシリサイド、

10…n型ポリシリコン界面のバリアメタル、またはシリサイド、

11…不純物をドープしていないアモルファスシリコン、

12…不純物をドープしていないポリシリコン、

14…p型不純物を高濃度に含むアモルファスシリコン、

15…n型不純物を高濃度に含むアモルファスシリコン、

44…p型不純物を低濃度に含むポリシリコン、

45…n型不純物を低濃度に含むポリシリコン、

54…p型不純物を低濃度に含むアモルファスシリコン、

55…n型不純物を低濃度に含むアモルファスシリコン、

20、21、22、23、24、25、26、27、28、29、31…シリコン酸化膜、

30…ハードマスク材料、

100…プレート電極、

120、121、122、123、124、125、126、127…絶縁膜、

150、151…コンタクト孔、

161…ゲート絶縁膜、

200…素子分離、

Gate…ゲート電極、

Dif…拡散層、

ST…選択トランジスタ、

plug…プラグ電極、

SWL…選択ワード線、

USWL…非選択ワード線、

SBL…選択ビット線、

USBL…非選択ビット線

SMC…選択メモリセル、

Sense Amp.…センスアンプ、

Icell…読み出し時選択セル電流、

Iread…読み出し時センスアンプ電流、

Iset…セット時選択セル電流、

Ireset…リセット時選択セル電流、

CellA…選択ワード線、選択ビット線メモリセル(選択メモリセル)、

CellB…非選択ワード線、選択ビット線メモリセル、

CellC…選択ワード線、非選択ビット線メモリセル、

CellD…非選択ワード線、非選択ビット線メモリセル、

u…選択ワード線の上層のビット線、

d…選択ワード線の下層のビット線。

Claims (20)

- 相変化材料やReRAM材料などの記録材料と、シリコン材料とを含む半導体デバイスが積層された構造を持つ半導体記憶装置の製造方法であって、

(1)半導体基板上に前記記録材料を堆積する工程と、

(2)前記記録材料が堆積された前記半導体基板の表面全体を覆うように金属膜を堆積する工程と、

(3)前記金属膜上に、前記半導体デバイスを構成するアモルファスシリコンを堆積する工程と、

(4)前記アモルファスシリコンを短時間アニールで結晶化する工程と、

を含むことを特徴とする半導体記憶装置の製造方法。 - 前記(2)の工程で堆積する金属膜として、Wまたは、WとTiもしくはNiもしくはCoの積層膜を堆積することを特徴とする請求項1に記載の半導体記憶装置の製造方法。

- 前記(4)の工程の前に、前記アモルファスシリコンの表面側に位置する上部領域または前記金属膜側に位置する下部領域のいずれか一方の領域に第1導電型の不純物領域を形成し、

前記上部領域と前記下部領域のうちのいずれか他方の領域に、第2導電型の不純物領域を形成する工程を含むことを特徴とする請求項1に記載の半導体記憶装置の製造方法。 - 前記第1導電型の不純物領域と前記第2導電型の不純物領域のいずれか一方、または両方をイオン打ち込みにより形成することを特徴とする請求項3に記載の半導体記憶装置の製造方法。

- 前記第1導電型の不純物を含むアモルファスシリコンを成膜後、前記第2導電型の不純物領域をイオン打ち込みにより形成することを特徴とする請求項4に記載の半導体記憶装置製造方法。

- 前記第1導電型の不純物を含むアモルファスシリコンを成膜後、前記第1導電型の不純物を含むアモルファスシリコン上に第2のアモルファスシリコンを成膜した後、前記第2導電型の不純物領域をイオン打ち込みにより形成することを特徴とする請求項4に記載の半導体記憶装置の製造方法。

- 前記第1導電型の不純物を含むアモルファスシリコンを成膜後、前記第1導電型の不純物を含むアモルファスシリコンを短時間アニールで結晶化する工程と、

前記結晶化された第1導電型の不純物を含むシリコン上に第2のアモルファスシリコンを成膜した後、前記第2導電型の不純物領域をイオン打ち込みにより形成する工程とを有することを特徴とする請求項6に記載の半導体記憶装置の製造方法。 - 前記(4)の工程の前に、前記アモルファスシリコンの表面側に位置する上部領域または前記金属膜側に位置する下部領域のいずれか一方の領域に第1導電型の高濃度不純物領域を形成し、

前記上部領域と前記下部領域のうちのいずれか他方の領域に、第1導電型の低濃度不純物領域を形成する工程を含むことを特徴とする請求項1に記載の半導体記憶装置の製造方法。 - 前記記録材料と、前記半導体デバイスとが積層されたピラー状の構造を有するメモリの形成に際して、

前記(2)の工程で前記半導体基板の表面全体を金属膜で覆う前に、前記ピラー状構造を加工する際の最小寸法を用いて前記記録材料をストライプ状またはドット状にパターニングすることを特徴とする請求項1に記載の半導体記憶装置の製造方法。 - 前記(4)の工程においてアモルファスシリコンを結晶化する前に、前記半導体デバイスが積層される部分に前記(2)の工程で形成した前記金属膜が残るようにパターニングすることを特徴とする請求項1に記載の半導体記憶装置の製造方法。

- 前記ストライプ状またはドット状にパターニングされた記録材料間のスペースに絶縁膜を埋め込む工程を含むことを特徴とする請求項9に記載の半導体記憶装置の製造方法。

- 相変化材料やReRAM材料などの記録材料と、半導体デバイスとなるシリコン材料を含むメモリセルのアレイが積層された構造を持つ半導体記憶装置の製造方法であって、

(A)半導体基板上に前記記録材料を成膜する工程と、

(B)前記記録材料が堆積された前記半導体基板の表面全体を覆うように絶縁膜を堆積する工程と、

(C)前記絶縁膜の表面全体を覆うように金属膜を堆積する工程と、

(D)前記金属膜上に前記ダイオードとなるアモルファスシリコンを堆積する工程と、

(E)アモルファスシリコンを短時間アニールで結晶化する工程と、

を含むことを特徴とする半導体記憶装置の製造方法。 - 前記(D)の工程で、前記アモルファスシリコンの表面側に位置する上部領域または前記金属膜側に位置する下部領域のいずれか一方の領域に第1導電型の不純物領域を形成し、

前記上部領域と前記下部領域のうちのいずれか他方の領域に、第2導電型の不純物領域を形成する工程を含むことを特徴とする請求項12に記載の半導体記憶装置の製造方法。 - 前記第1導電型の不純物領域と前記第2導電型の不純物領域のいずれか一方、または両方をイオン打ち込みにより形成することを特徴とする請求項13に記載の半導体記憶装置の製造方法。

- 前記第1導電型の不純物を含むアモルファスシリコンを成膜後、前記第2導電型の不純物領域をイオン打ち込みにより形成することを特徴とする請求項13に記載の半導体記憶装置製造方法。

- 前記(D)の工程で、前記アモルファスシリコンの表面側に位置する上部領域または前記金属膜側に位置する下部領域のいずれか一方の領域に第1導電型の高濃度不純物領域を形成し、

前記上部領域と前記下部領域のうちのいずれか他方の領域に、第1導電型の低濃度不純物領域を形成する工程を含むことを特徴とする請求項12に記載の半導体記憶装置の製造方法。 - 前記記録材料と、前記半導体デバイスとが積層されたピラー状の構造を有するメモリの形成に際して、

前記(A)の記録材料を前記(B)の工程において、前記半導体基板の表面全体を絶縁膜で覆う前に、前記ピラー状構造を加工する際の最小寸法を用いて前記記録材料をストライプ状またはドット状にパターニングすることを特徴とする請求項12に記載の半導体記憶装置の製造方法。 - 前記ストライプ状またはドット状にパターニングされた記録材料間のスペースに絶縁膜を埋め込む工程を含むことを特徴とする請求項17に記載の半導体記憶装置の製造方法。

- 半導体基板上に形成された絶縁膜と、

前記絶縁膜上に形成された形成された複数の第1金属配線と、

前記第1金属配線上の各々に形成された複数のダイオードと、

前記ダイオードの各々の上に形成された第1電極と、

前記第1電極上に形成された相変化材料やReRAM材料などの記録材料と、

前記相変化材料の上に形成された第2電極と、

前記第2電極上に形成された複数の第2配線とを有し、

前記第1配線は、前記記録材料と前記第2配線とを介する前記第2電極よりも熱伝導率が大きい金属で形成されることを特徴とする半導体記憶装置。 - 前記第1電極と前記第2電極が、前記第1配線および前記第2配線よりも熱伝導率が小さい金属で形成されることを特徴とする請求項19に記載の半導体記憶装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008117055A JP2009267219A (ja) | 2008-04-28 | 2008-04-28 | 半導体記憶装置およびその製造方法 |

| US12/430,539 US20090267047A1 (en) | 2008-04-28 | 2009-04-27 | Semiconductor memory device and manufacturing method thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008117055A JP2009267219A (ja) | 2008-04-28 | 2008-04-28 | 半導体記憶装置およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009267219A true JP2009267219A (ja) | 2009-11-12 |

| JP2009267219A5 JP2009267219A5 (ja) | 2011-03-24 |

Family

ID=41214095

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008117055A Withdrawn JP2009267219A (ja) | 2008-04-28 | 2008-04-28 | 半導体記憶装置およびその製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US20090267047A1 (ja) |

| JP (1) | JP2009267219A (ja) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011119296A (ja) * | 2009-11-30 | 2011-06-16 | Toshiba Corp | 抵抗変化メモリ及びその製造方法 |

| JP2011129737A (ja) * | 2009-12-18 | 2011-06-30 | Toshiba Corp | 半導体記憶装置の製造方法及び半導体記憶装置 |

| WO2011086725A1 (ja) * | 2010-01-15 | 2011-07-21 | 株式会社日立製作所 | 不揮発性記憶装置およびその製造方法 |

| JP2011165854A (ja) * | 2010-02-09 | 2011-08-25 | Toshiba Corp | 記憶装置及びその製造方法 |

| JP2011198959A (ja) * | 2010-03-18 | 2011-10-06 | Toshiba Corp | 不揮発性記憶装置の製造方法 |

| JP2011253943A (ja) * | 2010-06-02 | 2011-12-15 | Hitachi Ltd | 半導体装置およびその製造方法 |

| JP2013058582A (ja) * | 2011-09-08 | 2013-03-28 | Toshiba Corp | 不揮発性記憶装置の製造方法 |

| JP2014195111A (ja) * | 2014-05-26 | 2014-10-09 | Toshiba Corp | 不揮発性抵抗変化素子 |

| US11594677B2 (en) | 2019-09-17 | 2023-02-28 | Kioxia Corporation | Semiconductor storage device with insulating films adjacent resistance changing films |

| JP7433973B2 (ja) | 2020-02-20 | 2024-02-20 | キオクシア株式会社 | 不揮発性半導体記憶装置及びその製造方法 |

Families Citing this family (78)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7768812B2 (en) | 2008-01-15 | 2010-08-03 | Micron Technology, Inc. | Memory cells, memory cell programming methods, memory cell reading methods, memory cell operating methods, and memory devices |

| US8034655B2 (en) | 2008-04-08 | 2011-10-11 | Micron Technology, Inc. | Non-volatile resistive oxide memory cells, non-volatile resistive oxide memory arrays, and methods of forming non-volatile resistive oxide memory cells and memory arrays |

| US8211743B2 (en) | 2008-05-02 | 2012-07-03 | Micron Technology, Inc. | Methods of forming non-volatile memory cells having multi-resistive state material between conductive electrodes |

| US8134137B2 (en) | 2008-06-18 | 2012-03-13 | Micron Technology, Inc. | Memory device constructions, memory cell forming methods, and semiconductor construction forming methods |

| US9343665B2 (en) | 2008-07-02 | 2016-05-17 | Micron Technology, Inc. | Methods of forming a non-volatile resistive oxide memory cell and methods of forming a non-volatile resistive oxide memory array |

| JP5329987B2 (ja) * | 2009-01-09 | 2013-10-30 | 株式会社東芝 | 半導体記憶装置及びその製造方法 |

| US8144506B2 (en) * | 2009-06-23 | 2012-03-27 | Micron Technology, Inc. | Cross-point memory devices, electronic systems including cross-point memory devices and methods of accessing a plurality of memory cells in a cross-point memory array |

| US8461566B2 (en) * | 2009-11-02 | 2013-06-11 | Micron Technology, Inc. | Methods, structures and devices for increasing memory density |

| US8427859B2 (en) | 2010-04-22 | 2013-04-23 | Micron Technology, Inc. | Arrays of vertically stacked tiers of non-volatile cross point memory cells, methods of forming arrays of vertically stacked tiers of non-volatile cross point memory cells, and methods of reading a data value stored by an array of vertically stacked tiers of non-volatile cross point memory cells |

| US8411477B2 (en) | 2010-04-22 | 2013-04-02 | Micron Technology, Inc. | Arrays of vertically stacked tiers of non-volatile cross point memory cells, methods of forming arrays of vertically stacked tiers of non-volatile cross point memory cells, and methods of reading a data value stored by an array of vertically stacked tiers of non-volatile cross point memory cells |

| US8289763B2 (en) | 2010-06-07 | 2012-10-16 | Micron Technology, Inc. | Memory arrays |

| US9012307B2 (en) | 2010-07-13 | 2015-04-21 | Crossbar, Inc. | Two terminal resistive switching device structure and method of fabricating |

| US8946046B1 (en) | 2012-05-02 | 2015-02-03 | Crossbar, Inc. | Guided path for forming a conductive filament in RRAM |

| US9601692B1 (en) | 2010-07-13 | 2017-03-21 | Crossbar, Inc. | Hetero-switching layer in a RRAM device and method |

| US9570678B1 (en) | 2010-06-08 | 2017-02-14 | Crossbar, Inc. | Resistive RAM with preferental filament formation region and methods |

| WO2011156787A2 (en) | 2010-06-11 | 2011-12-15 | Crossbar, Inc. | Pillar structure for memory device and method |

| US8374018B2 (en) | 2010-07-09 | 2013-02-12 | Crossbar, Inc. | Resistive memory using SiGe material |

| US8884261B2 (en) | 2010-08-23 | 2014-11-11 | Crossbar, Inc. | Device switching using layered device structure |

| US8947908B2 (en) | 2010-11-04 | 2015-02-03 | Crossbar, Inc. | Hetero-switching layer in a RRAM device and method |

| US8569172B1 (en) | 2012-08-14 | 2013-10-29 | Crossbar, Inc. | Noble metal/non-noble metal electrode for RRAM applications |

| US8168506B2 (en) | 2010-07-13 | 2012-05-01 | Crossbar, Inc. | On/off ratio for non-volatile memory device and method |

| US8889521B1 (en) | 2012-09-14 | 2014-11-18 | Crossbar, Inc. | Method for silver deposition for a non-volatile memory device |

| US8404553B2 (en) * | 2010-08-23 | 2013-03-26 | Crossbar, Inc. | Disturb-resistant non-volatile memory device and method |

| US9401475B1 (en) | 2010-08-23 | 2016-07-26 | Crossbar, Inc. | Method for silver deposition for a non-volatile memory device |

| US8492195B2 (en) | 2010-08-23 | 2013-07-23 | Crossbar, Inc. | Method for forming stackable non-volatile resistive switching memory devices |

| US8351242B2 (en) | 2010-09-29 | 2013-01-08 | Micron Technology, Inc. | Electronic devices, memory devices and memory arrays |

| US8391049B2 (en) * | 2010-09-29 | 2013-03-05 | Crossbar, Inc. | Resistor structure for a non-volatile memory device and method |

| US8558212B2 (en) | 2010-09-29 | 2013-10-15 | Crossbar, Inc. | Conductive path in switching material in a resistive random access memory device and control |

| US8759809B2 (en) | 2010-10-21 | 2014-06-24 | Micron Technology, Inc. | Integrated circuitry comprising nonvolatile memory cells having platelike electrode and ion conductive material layer |

| US8526213B2 (en) | 2010-11-01 | 2013-09-03 | Micron Technology, Inc. | Memory cells, methods of programming memory cells, and methods of forming memory cells |

| US8796661B2 (en) | 2010-11-01 | 2014-08-05 | Micron Technology, Inc. | Nonvolatile memory cells and methods of forming nonvolatile memory cell |

| US8502185B2 (en) | 2011-05-31 | 2013-08-06 | Crossbar, Inc. | Switching device having a non-linear element |

| USRE46335E1 (en) | 2010-11-04 | 2017-03-07 | Crossbar, Inc. | Switching device having a non-linear element |

| US9454997B2 (en) | 2010-12-02 | 2016-09-27 | Micron Technology, Inc. | Array of nonvolatile memory cells having at least five memory cells per unit cell, having a plurality of the unit cells which individually comprise three elevational regions of programmable material, and/or having a continuous volume having a combination of a plurality of vertically oriented memory cells and a plurality of horizontally oriented memory cells; array of vertically stacked tiers of nonvolatile memory cells |

| US8431458B2 (en) | 2010-12-27 | 2013-04-30 | Micron Technology, Inc. | Methods of forming a nonvolatile memory cell and methods of forming an array of nonvolatile memory cells |

| US8930174B2 (en) | 2010-12-28 | 2015-01-06 | Crossbar, Inc. | Modeling technique for resistive random access memory (RRAM) cells |

| US8791010B1 (en) | 2010-12-31 | 2014-07-29 | Crossbar, Inc. | Silver interconnects for stacked non-volatile memory device and method |

| US8815696B1 (en) | 2010-12-31 | 2014-08-26 | Crossbar, Inc. | Disturb-resistant non-volatile memory device using via-fill and etchback technique |

| US9153623B1 (en) | 2010-12-31 | 2015-10-06 | Crossbar, Inc. | Thin film transistor steering element for a non-volatile memory device |

| US8791447B2 (en) | 2011-01-20 | 2014-07-29 | Micron Technology, Inc. | Arrays of nonvolatile memory cells and methods of forming arrays of nonvolatile memory cells |

| US8488365B2 (en) | 2011-02-24 | 2013-07-16 | Micron Technology, Inc. | Memory cells |

| US8537592B2 (en) | 2011-04-15 | 2013-09-17 | Micron Technology, Inc. | Arrays of nonvolatile memory cells and methods of forming arrays of nonvolatile memory cells |

| JP2012248620A (ja) * | 2011-05-26 | 2012-12-13 | Toshiba Corp | 半導体記憶装置の製造方法 |

| US9620206B2 (en) | 2011-05-31 | 2017-04-11 | Crossbar, Inc. | Memory array architecture with two-terminal memory cells |

| US8619459B1 (en) | 2011-06-23 | 2013-12-31 | Crossbar, Inc. | High operating speed resistive random access memory |

| US9627443B2 (en) | 2011-06-30 | 2017-04-18 | Crossbar, Inc. | Three-dimensional oblique two-terminal memory with enhanced electric field |

| US9564587B1 (en) | 2011-06-30 | 2017-02-07 | Crossbar, Inc. | Three-dimensional two-terminal memory with enhanced electric field and segmented interconnects |

| US9166163B2 (en) | 2011-06-30 | 2015-10-20 | Crossbar, Inc. | Sub-oxide interface layer for two-terminal memory |

| US8946669B1 (en) | 2012-04-05 | 2015-02-03 | Crossbar, Inc. | Resistive memory device and fabrication methods |

| US9252191B2 (en) | 2011-07-22 | 2016-02-02 | Crossbar, Inc. | Seed layer for a p+ silicon germanium material for a non-volatile memory device and method |

| US10056907B1 (en) | 2011-07-29 | 2018-08-21 | Crossbar, Inc. | Field programmable gate array utilizing two-terminal non-volatile memory |

| US9729155B2 (en) | 2011-07-29 | 2017-08-08 | Crossbar, Inc. | Field programmable gate array utilizing two-terminal non-volatile memory |

| US8674724B2 (en) | 2011-07-29 | 2014-03-18 | Crossbar, Inc. | Field programmable gate array utilizing two-terminal non-volatile memory |

| JP5606479B2 (ja) * | 2012-03-22 | 2014-10-15 | 株式会社東芝 | 半導体記憶装置 |

| US9087576B1 (en) | 2012-03-29 | 2015-07-21 | Crossbar, Inc. | Low temperature fabrication method for a three-dimensional memory device and structure |

| US9685608B2 (en) | 2012-04-13 | 2017-06-20 | Crossbar, Inc. | Reduced diffusion in metal electrode for two-terminal memory |

| US8658476B1 (en) | 2012-04-20 | 2014-02-25 | Crossbar, Inc. | Low temperature P+ polycrystalline silicon material for non-volatile memory device |

| US8796658B1 (en) | 2012-05-07 | 2014-08-05 | Crossbar, Inc. | Filamentary based non-volatile resistive memory device and method |

| US8765566B2 (en) | 2012-05-10 | 2014-07-01 | Crossbar, Inc. | Line and space architecture for a non-volatile memory device |

| US9583701B1 (en) | 2012-08-14 | 2017-02-28 | Crossbar, Inc. | Methods for fabricating resistive memory device switching material using ion implantation |

| US9741765B1 (en) | 2012-08-14 | 2017-08-22 | Crossbar, Inc. | Monolithically integrated resistive memory using integrated-circuit foundry compatible processes |

| US8946673B1 (en) | 2012-08-24 | 2015-02-03 | Crossbar, Inc. | Resistive switching device structure with improved data retention for non-volatile memory device and method |

| US9312483B2 (en) | 2012-09-24 | 2016-04-12 | Crossbar, Inc. | Electrode structure for a non-volatile memory device and method |

| US9576616B2 (en) | 2012-10-10 | 2017-02-21 | Crossbar, Inc. | Non-volatile memory with overwrite capability and low write amplification |

| US11068620B2 (en) | 2012-11-09 | 2021-07-20 | Crossbar, Inc. | Secure circuit integrated with memory layer |

| US8982647B2 (en) | 2012-11-14 | 2015-03-17 | Crossbar, Inc. | Resistive random access memory equalization and sensing |

| US9412790B1 (en) | 2012-12-04 | 2016-08-09 | Crossbar, Inc. | Scalable RRAM device architecture for a non-volatile memory device and method |

| US9406379B2 (en) | 2013-01-03 | 2016-08-02 | Crossbar, Inc. | Resistive random access memory with non-linear current-voltage relationship |

| US9112145B1 (en) | 2013-01-31 | 2015-08-18 | Crossbar, Inc. | Rectified switching of two-terminal memory via real time filament formation |

| US9324942B1 (en) | 2013-01-31 | 2016-04-26 | Crossbar, Inc. | Resistive memory cell with solid state diode |

| US8934280B1 (en) | 2013-02-06 | 2015-01-13 | Crossbar, Inc. | Capacitive discharge programming for two-terminal memory cells |

| US10290801B2 (en) | 2014-02-07 | 2019-05-14 | Crossbar, Inc. | Scalable silicon based resistive memory device |

| KR102225782B1 (ko) * | 2014-07-28 | 2021-03-10 | 삼성전자주식회사 | 가변 저항 메모리 장치 및 그 제조 방법 |

| KR102463036B1 (ko) | 2016-03-15 | 2022-11-03 | 삼성전자주식회사 | 반도체 메모리 소자 및 이의 제조 방법 |

| US11152569B2 (en) * | 2017-11-30 | 2021-10-19 | Taiwan Semiconductor Manufacturing Co., Ltd. | PCRAM structure with selector device |

| US10991761B2 (en) * | 2019-05-13 | 2021-04-27 | Sandisk Technologies Llc | Three-dimensional cross-point memory device containing inter-level connection structures and method of making the same |

| US10879313B2 (en) | 2019-05-13 | 2020-12-29 | Sandisk Technologies Llc | Three-dimensional cross-point memory device containing inter-level connection structures and method of making the same |

| KR20210077316A (ko) | 2019-12-17 | 2021-06-25 | 삼성전자주식회사 | 가변 저항 메모리 장치 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19810793A1 (de) * | 1998-03-12 | 1999-09-16 | Basf Ag | Härtbares Polyurethanpolymerisat, Dispersion auf Basis dieses Polymerisats, Verfahren zu ihrer Herstellung und ihre Verwendung |

| US6509217B1 (en) * | 1999-10-22 | 2003-01-21 | Damoder Reddy | Inexpensive, reliable, planar RFID tag structure and method for making same |

| JP3948292B2 (ja) * | 2002-02-01 | 2007-07-25 | 株式会社日立製作所 | 半導体記憶装置及びその製造方法 |

| JP4529493B2 (ja) * | 2004-03-12 | 2010-08-25 | 株式会社日立製作所 | 半導体装置 |

| US20070132049A1 (en) * | 2005-12-12 | 2007-06-14 | Stipe Barry C | Unipolar resistance random access memory (RRAM) device and vertically stacked architecture |

| US20080017890A1 (en) * | 2006-06-30 | 2008-01-24 | Sandisk 3D Llc | Highly dense monolithic three dimensional memory array and method for forming |

-

2008

- 2008-04-28 JP JP2008117055A patent/JP2009267219A/ja not_active Withdrawn

-

2009

- 2009-04-27 US US12/430,539 patent/US20090267047A1/en not_active Abandoned

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011119296A (ja) * | 2009-11-30 | 2011-06-16 | Toshiba Corp | 抵抗変化メモリ及びその製造方法 |

| US8975149B2 (en) | 2009-11-30 | 2015-03-10 | Kabushiki Kaisha Toshiba | Resistance change memory and manufacturing method thereof |

| JP2011129737A (ja) * | 2009-12-18 | 2011-06-30 | Toshiba Corp | 半導体記憶装置の製造方法及び半導体記憶装置 |

| WO2011086725A1 (ja) * | 2010-01-15 | 2011-07-21 | 株式会社日立製作所 | 不揮発性記憶装置およびその製造方法 |

| JP2011146590A (ja) * | 2010-01-15 | 2011-07-28 | Hitachi Ltd | 不揮発性記憶装置およびその製造方法 |

| JP2011165854A (ja) * | 2010-02-09 | 2011-08-25 | Toshiba Corp | 記憶装置及びその製造方法 |

| US8546196B2 (en) | 2010-03-18 | 2013-10-01 | Kabushiki Kaisha Toshiba | Non-volatile memory device and manufacturing method thereof |

| JP2011198959A (ja) * | 2010-03-18 | 2011-10-06 | Toshiba Corp | 不揮発性記憶装置の製造方法 |

| JP2011253943A (ja) * | 2010-06-02 | 2011-12-15 | Hitachi Ltd | 半導体装置およびその製造方法 |

| JP2013058582A (ja) * | 2011-09-08 | 2013-03-28 | Toshiba Corp | 不揮発性記憶装置の製造方法 |

| US9048176B2 (en) | 2011-09-08 | 2015-06-02 | Kabushiki Kaisha Toshiba | Nonvolatile storage device |

| JP2014195111A (ja) * | 2014-05-26 | 2014-10-09 | Toshiba Corp | 不揮発性抵抗変化素子 |

| US11594677B2 (en) | 2019-09-17 | 2023-02-28 | Kioxia Corporation | Semiconductor storage device with insulating films adjacent resistance changing films |

| JP7433973B2 (ja) | 2020-02-20 | 2024-02-20 | キオクシア株式会社 | 不揮発性半導体記憶装置及びその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20090267047A1 (en) | 2009-10-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2009267219A (ja) | 半導体記憶装置およびその製造方法 | |

| US9450023B1 (en) | Vertical bit line non-volatile memory with recessed word lines | |

| JP3948292B2 (ja) | 半導体記憶装置及びその製造方法 | |

| JP5481564B2 (ja) | 不揮発性記憶装置およびその製造方法 | |

| JP5512700B2 (ja) | 半導体記憶装置およびその製造方法 | |

| JP4577693B2 (ja) | 不揮発性メモリ素子及びその製造方法 | |

| JP5160116B2 (ja) | 不揮発性メモリ素子 | |

| CN108122923B (zh) | 存储器件及制造其的方法 | |

| US9893281B2 (en) | Semiconductor device and method of fabricating the same | |

| JP2008277543A (ja) | 不揮発性半導体記憶装置 | |

| JP5420436B2 (ja) | 不揮発性記憶装置およびその製造方法 | |

| JP2011199035A (ja) | 半導体記憶装置 | |

| JP2009252974A (ja) | 不揮発性半導体記憶装置とその製造方法 | |

| JP2011233831A (ja) | 半導体記憶装置 | |

| TWI550621B (zh) | 單次可編程記憶體、電子系統、操作單次可編程記憶體方法及編程單次可編程記憶體方法 | |

| JP5634002B2 (ja) | 相変化型不揮発性メモリ及び半導体装置 | |

| JP2009206418A (ja) | 不揮発性メモリ装置及びその製造方法 | |

| JP2007019559A (ja) | 半導体記憶装置及びその製造方法 | |

| JP5279879B2 (ja) | 不揮発性半導体記憶装置 | |

| US9209225B2 (en) | Cell structure of resistive non-volatile memory and manufacturing method thereof | |

| JP5386528B2 (ja) | 半導体記憶装置およびその製造方法 | |

| US20160099290A1 (en) | Memory device | |

| TWI704705B (zh) | 半導體記憶裝置 | |

| JP2010161137A (ja) | 半導体記憶装置の製造方法 | |

| JP2015153974A (ja) | 半導体記憶装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110207 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110207 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20110215 |