JP2008532774A - 折曲げ制御用変位部を有するシート材料を形成する方法およびツール処理装置 - Google Patents

折曲げ制御用変位部を有するシート材料を形成する方法およびツール処理装置 Download PDFInfo

- Publication number

- JP2008532774A JP2008532774A JP2008501965A JP2008501965A JP2008532774A JP 2008532774 A JP2008532774 A JP 2008532774A JP 2008501965 A JP2008501965 A JP 2008501965A JP 2008501965 A JP2008501965 A JP 2008501965A JP 2008532774 A JP2008532774 A JP 2008532774A

- Authority

- JP

- Japan

- Prior art keywords

- sheet

- displacement

- material sheet

- bend line

- folding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D5/00—Bending sheet metal along straight lines, e.g. to form simple curves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D11/00—Bending not restricted to forms of material mentioned in only one of groups B21D5/00, B21D7/00, B21D9/00; Bending not provided for in groups B21D5/00 - B21D9/00; Twisting

- B21D11/20—Bending sheet metal, not otherwise provided for

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/24—Perforating, i.e. punching holes

- B21D28/26—Perforating, i.e. punching holes in sheets or flat parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y80/00—Products made by additive manufacturing

Abstract

【課題】シート材料曲げ線変位部の成形型および方法を提供する。

【解決手段】曲げ線に沿っておりまげるための材料シート(421)を調製する方法は材料シートの厚さ方向に少なくとも1つの変位部を形成する工程を有しており、この変位部は材料シートと実質的に平行な平らな帯域(428)を有しており、この平らな帯域の周囲の一部が曲げ線に沿って且つそれに隣接して延びており、また、変位部は平らな帯域を材料シートの残部と連結する傾斜された変化帯域(432)を有している。形成工程は好ましくはスタンピング方法、パンピング方法(443)、ロール成形方法およびエンボッシング方法のうちの1つを使用して達成される。被膜と、シンガードと、折曲げ誘発スリットの間のシートの領域を変位させることとの使用と同様に、この方法を使用して折り曲げるのに適した材料シートも提供される。

【選択図】図20B

【解決手段】曲げ線に沿っておりまげるための材料シート(421)を調製する方法は材料シートの厚さ方向に少なくとも1つの変位部を形成する工程を有しており、この変位部は材料シートと実質的に平行な平らな帯域(428)を有しており、この平らな帯域の周囲の一部が曲げ線に沿って且つそれに隣接して延びており、また、変位部は平らな帯域を材料シートの残部と連結する傾斜された変化帯域(432)を有している。形成工程は好ましくはスタンピング方法、パンピング方法(443)、ロール成形方法およびエンボッシング方法のうちの1つを使用して達成される。被膜と、シンガードと、折曲げ誘発スリットの間のシートの領域を変位させることとの使用と同様に、この方法を使用して折り曲げるのに適した材料シートも提供される。

【選択図】図20B

Description

[関連出願]

本願は、「材料シートの正確折曲げのための方法およびそのためのスリット付きシート」と称せられる2000年8月17日に出願された米国特許出願第09/640,267号(現在は、米国特許第6,481,258B1号)の一部継続である「材料シートの正確折曲げのための方法、スリット付きシートおよび加工方法」と称せられる2002年9月26日に出願された米国特許第10/256,870号の一部継続である「正確に折られた高強度の耐疲労性構造体をデザインし且つ製造するための技術およびそのためのシート」と称せられる2003年9月26日に出願された米国特許出願第10/672,766号の一部継続である「折曲げ制御用変位部を有するシート材料およびそれを形成するための方法」と称せられる2004年3月3日に出願された米国特許出願第10/795,077号の一部継続である「折曲げ制御用変位部を有するシート材料およびそれを形成するための方法」と称せられる2005年3月14日に出願された米国特許第11/080,288号の一部継続である(これらの出願の全体内容は出典を明示することにより本願明細書の開示の一部とされる)。

本願は、「材料シートの正確折曲げのための方法およびそのためのスリット付きシート」と称せられる2000年8月17日に出願された米国特許出願第09/640,267号(現在は、米国特許第6,481,258B1号)の一部継続である「材料シートの正確折曲げのための方法、スリット付きシートおよび加工方法」と称せられる2002年9月26日に出願された米国特許第10/256,870号の一部継続である「正確に折られた高強度の耐疲労性構造体をデザインし且つ製造するための技術およびそのためのシート」と称せられる2003年9月26日に出願された米国特許出願第10/672,766号の一部継続である「折曲げ制御用変位部を有するシート材料およびそれを形成するための方法」と称せられる2004年3月3日に出願された米国特許出願第10/795,077号の一部継続である「折曲げ制御用変位部を有するシート材料およびそれを形成するための方法」と称せられる2005年3月14日に出願された米国特許第11/080,288号の一部継続である(これらの出願の全体内容は出典を明示することにより本願明細書の開示の一部とされる)。

また、本願は、「折曲げ制御用変位部を有するシート材料を形成する方法およびツール処理装置」と称される2005年3月17日に出願された米国特許暫定出願第60/682,057号を請求する(この出願の全体内容は出典を明示することにより本願明細書の開示の一部とされる)。

本発明は、一般に、シート材料の正確折曲げに関し、より詳細には、パンチング方法、スタンピング方法、ロール成形方法、エンボッシング方法および同様な方法を使用して折り曲げるためのシート材料を調製をし、次いでシートを3次元構造体へ曲げるまたは折ることに関する。

本方法および装置は前述の関連出願(これらは各々、出典を明示することにより本願明細書の開示の一部とされる)において徹底的に開示されたスリット付けおよび溝付け幾何構造に基づいている。これらの関連出願では、レーザー切込み、水ジェット切込み,スタンピング、パンチング、モールディング、キャスチング、ステレオリソグラフィ、ロール成形、化学フライス削り、ホトエッチングなどを含めて、広く様々なシート材料の折曲げを正確に制御するスリットおよび溝を形成するための幾つかの技術または製造方法が開示されている。曲り部を有するスリット付き幾何構造を加工するためのこれらの方法のうちの幾つかは他のものより高価である。例えば、レーザー切込みは、本来的に、例えば、パンチングまたはスタンピングと比較して追加のコストを伴うが、パンチングおよびスタンピングは比較的重いゲージのシート材料に良く適していないこいとがある。

前述の関連出願の正確折曲げスリット幾何構造は比較的薄いゲージのシート材料から形成される多くの構造体に有利に適用され得る。これらの構造体は、強度または耐疲労性の要件によるよりも、複雑および正確な折曲げパターンの必要性により強制される傾向がある。比較的薄いゲージのシート材料で形成されることができるが、それでも正確および複雑な折曲げを必要とする1つの種類の構造体の例が、コンピュータ、オーディオレシーバ、テレビセット、DVDプレヤーなどのような電子部品シャシである。

従来の関連米国特許出願第10/672,766号に記載のように、その従来の関連出願によりスリット付けされるか或は溝付けされる平らなシートは「ピックアンドプレース」技術を使用して平らなシートに取り付けられる電気部品を有することができる。次いで、シートを折り曲げて包囲体またはハウジングにし、これらの包囲体またはハウジングには、構成部品のすべてをハウジングの内側の所望の位置に空間的に関連付けられる。「ピックアンドプレース」技術は、比較的低い力で折り曲げる技術を使用して平らなシートを正確に寸法決めされた包囲体に折る能力がそうであるように、コストを大いに低減する。このような電子シャシはレーザー切込みまたは水ジェット切込みを使用して形成されることができるが、より低コストのスリット形成または溝形成技術を利用することができれば、かなりの利点がある。かくして、パンチング、スタンピング、ロール成形などのような低コストの加工方法は、関連出願のスリット付き幾何構造が生じることができる正確の利点を失わないなら、比較的薄いゲージの材料について使用するのに非常に有利である。

しかも、パンチング、スタンピング、ロール成形のようなスリット形成技術は本質的にゼロの切口またはスリット幅寸法を有するスリットを生じることができ、他方、レーザーおよび水ジェット切込みは材料を除去し、製品のスリットは測定可能な切口または幅寸法を有する。ゼロ切口のスリットを有するシートはこれらが折り曲げられた後に曲げ線に沿ってより閉鎖されると言う利点を有している。かくして、これらのシートは測定可能な切口寸法を有するシートと同じ位、折曲げ中に広がる傾向がない。これにより、電磁遮蔽、耐腐食性、魅力的な外観または流体密性が必要とされる用途に使用し得るために折り線をシールし且つ閉鎖する保護層を有する被膜に対してゼロ切口のシートを従順にする。

従って、本発明の目的は、コストが比較的低く、且つシート材料を用いる広い範囲の用途に適合可能である、曲げ線に沿って正確に折り曲げるためのシート材料を調製するための方法を提供する。

本発明の更なる目的は、累積的な折曲げ誤差が無い正確な折曲げが可能であり、複雑な折曲げパターンのために適しており、且つ折曲げを行うのに最小の力しか必要としない折曲げのためのシート材料を調製するための低コスト方法を提供することである。

本発明の他の目的は、シールされることができ、流体密であり、耐腐食性であり、或は魅力的な外観を有しているはずである構造体を生じることが可能である低コスト製造方法を使用してスリットまたは溝が形成されている折曲げのための材料シートを提供することである。

本発明の折曲げ可能なシート材料および折曲げ誘発シート形成方法は、添付図面により例示され且つ図示されるように、本発明を実施するための下記の最良の態様により詳細に後述されている他の目的および利点の特徴を有している。

本発明の曲げ線に沿って折り曲げるための材料シートを調製する方法は、簡単には、材料シートの厚さ方向に少なくとも1つの変位部を形成する工程を備えており、曲げ線に最も近い変位部の周囲の部分は、折曲げ中、シートの縁-面係合を生じるように構成されて且つ位置決めされた縁部および対向面を設けている。変位部は、好ましくは、ダイ、機械成形型、ナイフまたは化学剤がシート材料にスリットまたはゼロ切口の煎断線または溝を形成するパンチング、スタンピング、ロール成形、エンボッシング、化学フライス削りまたはエッチング方法を使用して形成される。ダイが用いられる場合、曲げ縁に最も近いダイにより生じられる変位部の周囲は、曲げ線に隣接した材料シートの厚さ寸法を通して少なくとも部分的に、しばしば完全に煎断される。より好ましくは、複数の変位部が曲げ線に沿って形成され、交互の変位部が曲げ線の両側に位置決めされる。最も好適な形態では、曲げ線に最も近い周囲は、曲げ線の反対側の変位部間のジョグ距離が本質的にゼロであるように曲げ線に事実上重ねられる。しかしながら、変位部はシートの厚さ寸法の−1ないし+1倍の範囲にあるジョグ距離を有することができる。また、変位部は対向縁部/面構造体を生じるようにダイセットにより可塑的に変形されてもよい。折曲げ時、材料シートは、曲り部が曲げ線に沿って流体密の連続構造として維持されるように可塑的に変形された変位部に沿って破損したり破壊したりしなくてもよいし、或は煎断されたシートと同様に面および対向縁部をもたらすように破壊してもよい。スリットまたは溝の内側に構成されているタングを変位させることが好ましいが、これらの領域をスリットまたは溝間に長さ方向に変位させることが可能である、それでも、縁-面の正確な曲り部を達成することが可能である。しかも、折曲げ方向は、好ましくは、タングの変位方向であるが、より低い精度が許容されることができるなら、折曲げは反対方向であることができる。

また、曲げ線に沿って折り曲げるための材料シートが提供され、この材料シートは、簡単には、厚さ方向に少なくとも1つの変位部を有するシートよりなり、曲げ線に最も近い変位部の一部は、折曲げ中、周囲の部分の両側に材料シートの縁-面係合を生じるように構成された縁部および対向面をもたらす。より好ましくは、複数の変位部が曲げ線に沿って、或は曲げ線の交互側に位置決めされている。結果的に生じる曲げ部が流体密で、耐腐食性で且つ魅力的であることを更に確保するために、折曲げ前に被覆材料の連続層をシートに設置することができる。材料シートにおける変位部はシートを通って部分的に或はシートを通って完全に延びることができ、シートは最大の精度のために変位部の方向に、或は精度を制御するために斜めの折曲げストラップに頼ることにより反対ほうこうに折曲げられることができる。選択自由としてだが、少し望ましくは、シートは、縁-面折曲げにより達成可能である精度が必要とされない場合、反対方向に折曲げられてもよい。

本発明の1つの態様は、厚さ方向に少なくとも1つの変位部を形成する工程を備えている曲げ線に沿って折り曲げるための材料シートを調製する方法に向けられており、変位部は、材料シートと実施的に平行な平らな帯域を有しており、この平らな帯域の周囲の一部が曲げ線に沿って且つそれに隣接して延びている。また、変位部は平らな帯域を材料シートの残部と連結する傾斜された変化帯域を有している。形成工程は、好ましくは、曲げ線に隣接した周囲の部分に縁部を設け、且つ折曲げ中、材料シートの縁-面係合を生じるように構成されて且つ位置決めされた対応する対向面を材料シートに設ける。形成工程は、周囲の前記一部に沿って厚さ寸法を全体的に通って材料シートを煎断してもよい。形成工程はスタンピング方法、パンチング方法、ロール成形方法、煎断ナイフに基づいた方法およびエンボッシング方法のうちの1つを使用して達成されてもよい。

1つの実施形態では、複数の変位部が曲げ線に沿って材料シートに形成されてもよく、各変位部は材料シートの縁-面折曲げのための複数の縁部および対向面を設けるように曲げ線に隣接した周囲部分を持つ平らな帯域を有している。各平らな帯域は曲げ線に実質的に重ねられる周囲部分を有してもよい。形成工程はスタンピング方法、パンチング方法、ロール成形方法、煎断ナイフに基づいた方法およびエンボッシング方法のうちの1つを使用して達成されてもよい。形成工程は複数の変位部の各々を形成するためにタレットプレスを使用して達成されてもよく、タレットプレスは複数の変位部の各々の所望の位置へ材料シートに対して再位置決めされる。形成工程は数が変位部の数に対応する多数のダイユニットを有するモジュールダイセットを使用して達成されてもよい。複数の変位部は異なって寸法決めされてもよく、ダイユニットは同様に異なって寸法決めされていて、数およびサイズが複数の変位部に相補している。

1つの実施形態では、変位部の周囲部分は材料シートの厚さ寸法より小さいジョグ距離を互いから隔てて曲げ線の反対側に位置決めされてもよい。ジョグ距離は材料シートの厚さ寸法の−0.5倍ないし+0.5倍の範囲にあってもよい。変位部の周囲部分は曲げ線を横切って斜めに延びるように配向された折曲げストラップを構成するように曲げ線の両側に位置決めされてもよい。折曲げストラップは材料の厚さのほぼ2倍ないし5倍であるストラップ幅を有してもよい。

被膜材料の層が変位部の周囲の前記一部を横切って材料シートに付着されてもよい。付着工程は可撓性の被膜材料の連続層を形成してもよい。

好ましくは、平らな帯域は細長く、且つ湾曲端部を有している。湾曲端部の周囲は形状が半円形であってもよい。

更に、この方法は曲げ線に沿って材料シートを折り曲げる工程を有してもよい。折曲げ工程は手で達成されてもよい。

本発明の他の態様は曲げ線に沿って折り曲げるのに適した材料シートに向けられており、このシートは前述の方法のうちの任意の1つにより形成されてもよい。好ましくは、材料シートはその厚さ方向に少なくとも1つの変位部を有しており、この変位部は材料シートと実質的に平行な平らな帯域を有しており、変位部の周囲の一部が曲げ線に沿って且つそれにリ音節して延びており、また変位部は平らな帯域を材料シートの残部と連結する傾斜された変化帯域を有している。

例が添付図面に示されている本発明の好適な実施形態を以下に詳細に説明する。本発明を好適な実施形態と関連して説明するが、本発明をこれらの実施形態に限定しようとするものではないことは理解されるであろう。それどころか、本発明は添付の請求項により定められるような本発明の精神および範囲内に含まれ得る変形例、変更例および同等例を包含するものである。

シート材料の正確な折曲げのための本方法および装置は前述の従来の関連出願(これは出典を明示することにより本願明細書の開示の一部とされる)に開示されているスリット付け幾何構造に基づいている。

従来の関連出願と関連して述べたように、シート材料の折曲げを制御し且つ正確に位置決めするスリットを形成する方法としては、パンチング、スタンピング、ロール成形、切削、ホトエッチング、化学切削、オキシアセチレンなどのような方法がある。これらの方法は、より軽い重量またはより薄いゲージの材料に特に良く適しているが、比較的重いゲージのシート材料用の方法を用いることもできる。より厚いまたはより重いゲージの材料は、しばしば、レーザー切込みまたは水ジェット切込み設備を使用してより有利にスリット付けされるか或は溝付けされる。

従来の関連出願に記載のように、シート材料の正確な折曲げのための1つの非常に有利な用途は電子部品シャシと関連している。かかるシャシは、しばしば、電子設備用の最終的なハウジングの内側に多数の部品を3次元配列で位置決めすることを可能にするように非常に複雑である。レーザー切込みおよび水ジェット切込みは共にいくらかより高価であるので、パンチング、スタンピング、ロール成形などのような低コストで高生産の技術を使用して電子設備用のシャシ、および多くの他の低コストのハウジングなどを形成することができることが特に望ましい。従って、本願はこれらの低コストの作成方法を大きな利点で比較的薄いゲージのシート材料に如何に適用することができるかを示す。

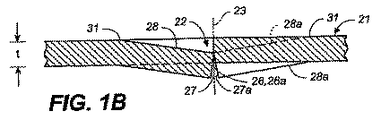

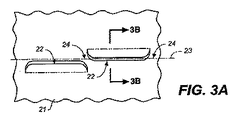

図1Aないし図1Cを参照すると、曲げ線23に隣接し且つそれに沿って位置決めされる複数のスリット22を有する全体的に21で示される材料シートが図1Aに示されている。これらのスリットは曲げ線23から離れる方に湾曲している端部を有するものとわかり、湾曲されたスリットの端部はそれらの間に折曲げストラップ24を構成しており、これらのストラップ24は従来の関連出願第10/672,766号に可なり詳細に記載されているように曲げ線23を横切って斜めに延びている中心線を有している。わかるように、長さ方向に隣接したスリット22は曲げ線の長さに沿って曲げ線23の両側に交互に位置決めされており、これは好適な配列であるが、絶対に必要とされるわけではない。

また図1Aでわかるように、スリット22は曲げ線23から横方向にずれた位置に位置決めされるが、これは主として曲げ線の位置を示すために行われた。本発明の最も好適な形態では、軽いゲージの材料が折曲げのために用意されている場合、スリット22は曲げ線23に実質的に重ねられる。これはより広い範囲のシート材料の厚さに対する同じダイの使用を容易にするので好適である。

従来の関連した米国特許出願第10/672,766号に記載のように、スリット22間の「ジョグ」距離は曲げ線の両側のスリット間の横方向の距離として定められる。従って、本願における実施形態の最も好適な形態では、ジョグ間隔はゼロに実質的に等しい、すなわち、スリットは、湾曲端部における以外、曲げ線の両側のスリット間に横方向の間隔が無いように曲げ線23上に正確に位置決めされる。従来の関連出願に示されるように、曲げ線23に対してスリット23間のジョグ距離は好ましくはシート21の厚さ寸法未満である。明らかに、ゼロのジョグ距離はその要件を満たしている。

更に、シート21の右側端部のところのスリット22a、22bについてわかるように、負のジョグ距離を用いることもできる。わかるように、スリット22aはスリット22bと同様に、曲げ線23を横切って延びている。これは本発明の教示内で許容可能であり、正確な制御折曲げのために望まれる曲げ線23に沿って縁-面折曲げを生じる。電子設備シャシに代表的に用いられるより薄いゲージの材料では、スリット22間のジョグ距離は好ましくはシート21の厚さ寸法t(図1B)の約−0.5ないし約+0.5倍の範囲にある。スリット間のジョグ距離が材料シートの厚さの約−0.5倍を超えてますます負になると、シートが、スリットの縁部間に位置決めされる単一の曲げ線ではなく、2つの曲げ線に沿って曲る傾向があり、それらの曲り部はスリットの縁部に位置決めされる。例えば、シートの厚さの約0.8倍では、2つの曲げ線現象が0.060のシート金属に生じるものとわかった。

ゼロの切口寸法を有するスリット22で負のジョグ距離を用いる場合、スリットは90度の曲げ後でもその長さに沿って比較的閉じられたままである。例えばレーザー切込みによりスリットに切口が形成され、負のジョグ距離が用いられるなら、スリットの両側の材料が例えば90度までの折曲げ時に分離するか、或は距離を隔てる傾向がある。しかしながら、これは用途に応じて全く許容可能であることができる。

如何に可なり詳細に述べるように、シート21にスリットをパンチングまたはスタンピング形成する最も好適な方法はシートを煎断するダイによって、取付けられたスラグのタングまたは包囲領域をシートの厚さ方向に変位させることである。しかしながら、例えば、シートの一部を変位させるダイではなく、ナイフを使用することによりシートの変位の無い煎断線またはスリットとしてスリット22を形成することができることは従来の関連出願から理解されるであろう。ナイフでシートにスリット付けするのではなく、シートに変位部を形成することの利点のうちの1つはスリット22の両側における材料の縁-面摺動が減少されるか、或は必要とされないと言う点である。また、シートの変位部は、折曲げ中に各縁部および面が右方向に移動することを確保することにより必要とされる折曲げ力を減少させる。

好適な形態では、スリット22は、曲げ線23に最も近い変位部の周囲の一部が折曲げ中に周囲の両側に材料シートの縁-面係合を生じるように構成され且つ位置決めされた縁部26および対向面27を設けるように、厚さ方向における変位により形成される。図1Bに示されるように、D字形のタング28が下方に変位されて面27を設け、シート21が折り曲げられるときに、スリット22のタング28との反対側における縁部に下側コーナー26がこの面27に係合する。図1Bおよび図1Cに最も良く示されるように、スリット周の一部が曲げ線23の平面に重ねられる。図1Bのページに中への次のスリットは縁部26aが係合する面27aを設けるように下方に変位された同様のD字形のタング28aを有している。

シート21が例えば90度だけ折り曲げられると、縁部26、26aが面におけるほぼ中間点のところで回動して面27、27aに係合する。折曲げが続くと、曲げ部は曲げ線23上に位置決めされた対向支点として作用する(これは45度だけ回転したことが図1Cでわかる)。かくして、折曲げが始まるのとほとんどすぐに、縁部26、26aは回転されて面27、27aと係合し、その結果、折曲げが曲げ線23のまわりに生じるように非常に正確に制御される。斜めに配向された折曲げストラップ24は、折曲げ中に縁部26、26aを面27、27aに引き付け、且つそれを維持して支点を対向面と接触状態に維持する。縁-面係合は従来の関連出願に更に詳細に述べられている。

図1Aおよび図1Bにおける図示は、縁-面接触がより明確に示すことができるように厚さが大いに拡大されている。しかしながら、タング28が厚さ寸法でたった0.0762cm(0.030インチ)だけ下方に変位された状態でシート21が比較的薄く、例えば、0.152cm(0.060インチ)であることができることは理解されるであろう。しかしながら、これらの寸法は、薄いシート材料において端部材料の変位があまり大きくないことを示す以外、明らかに重要ではない。

図1Cからわかるように、縁部26、26aは面27、27aとぴったり係合するようにストラップ24により保持される傾向がある。かくして、スリット22のところでも、曲げ線に最も近いスリットの周囲の両側のシート材料はスリットの長さにわたって互いに接触状態にある。これは、例えば、電磁遮蔽が必要とされるような用途、または流体が収容される必要がある用途にも折曲げシートを使用することができる傾向がある。しかしながら、流体密の折曲げを更に確保するために、連続した好ましくは可撓性の被覆材がスリット22の領域を横切ってシートに付着されるか或は接合されることが好適である。本発明のこの実施の形態は図1Bおよび図1Cに対応する図1Dおよび図1Eでわかる。可撓性のシーラントまたは被膜29の連続層がスリットを横切ってシート21の下方に向いた表面に蒸着されるか、付着さるか、或は接合されたことがわかる。これは、最も好ましくは、図1Dに示されるように、シート21が実質的に平らだが煎断された状態にある間に達成される。図1Eno位置への折曲げ時、被膜29は面27、27a間および材料シートの下側で押し潰されるか或は圧縮される傾向がある。エポキシおよびペイントのようなほとんどの保護被膜は破損なしにシートに圧縮および折曲げを受入れるように十分に可撓性であり且つ圧縮可能である。かくして、被膜29は流体密である連続表面が存在することを確保する。明らかに、図1Eの折曲げシートに塗料を簡単に噴霧ことも本発明の範囲内で可能であるが、多くの用途では、パンチング、スタンピングまたはロール成形されたシートに被膜29を付けることはより好適である。何故なら、曲げ線23は折曲げ後に被覆し難い複雑な内部位置にあることがあり得るからである。

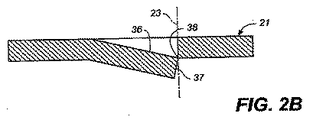

可撓性密封被膜によるシートの両側の全被覆が望まれる場合、一般に、図2Aないし図2Cに示されるように、折曲げられたD字形タング28の具体例においてシートの両側に可撓性の被膜29を付ける。はっきりわかるように、折曲げられたタング36は縁部38のまわりにシートに対して回転する。これにより、シートの下面または下方に向いた表面上の被膜が図1Dおよび図1Eにおいて述べたように、タブの端部(37)の下に圧縮される間、被膜をそのままにし、且つシートの頂面または上方に向いた表面上で連続したままにする。

当業者には明らかであるように、図1Aないし図1Dの変位部または端部28はパンチング、スタンピング、エンボッシングおよびロール成形方法により容易に形成されることができる。周囲の一部が対向された縁部および面における曲がり制御スリット22を形成するタング28をパンチング成形するために1組のダイを使用することができる。図面に示されるように、仮想線31は、はっきり構成された肩部ではないが、端部28がシートの頂面に達するが、下方に変位されなかった個所である。図1Aないし図1Cは、上面がシートの厚さ寸法の約2分の1まで下方に変位され、それにより縁部の下半部上のダイが切り離して面27、27aを完成するようにパンチングダイにより本質的に半煎断されたタングまたは変位部28を示している。

図2Aないし図2Cにおいて、方法は同じであり、パンチングまたはロール成形装置のみがシートの全厚tだけ変位部またはタング36を煎断した。かくして、そのとき、変位部またはタング36の周囲の面37が、その上縁部がスリット22の反対側の縁部38に位置決めされるまで変位される。これは、図2Cに示されるように、折曲げ中に面37のコーナーとの縁部38における点-点接触を生じる傾向がある。それにもかかわらず、面38の縁部上の縁支点38は、曲げ線23に沿った斜めの折曲げストラップ24の対向引張りとともに折曲げ位置を正確に制御する。

図3Aないし図3Cにおいて、シート21は、変位部またはタング41の面42が材料シートの下面43より下であるように、パンチング中に煎断された。従って、図3Cでえ最も良くわかるように、縁部44は反対側の面41と係合されていなく、折曲げ中に面42に係合しない。その代わり、曲げ線23に対する曲り部の位置の制御が反対側の斜めに延びている折曲げストラップ24により達成される。材料シートの曲り部の位置決めを制御するための折曲げストラップ24を使用は折曲げ中のスリットの周囲の両側の縁-面係合により達成されることができるより正確ではない。それにもかかわらず、ななめの折曲げストラップ24は、低い折曲げ力を必要とする正確な曲り部を合理的に生じることができる、折曲げストラップは折曲げ中に過剰に捩れたり、応力付加したりしない。従って、結果的な製品の寸法要件に関してより公差がない用途では、図3Bの位置までのタング41の過剰変位を用いることができる。なお、変位部またはタング41を図3Bの位置までの漸次煎断し、次いでタング41を第2ダイステーションのところで図2Bまたは図1Bの位置まで上方に変位させるために、数組のダイを使用することができる。例えば、下方に変位されたタングが完全に煎断されたが、それでも縁部が折曲げ時に対向面に係合するように再位置決めされることが確かであることが望まれるか、或は必要であるなら、2ステーション作動が行われる。

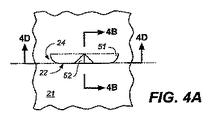

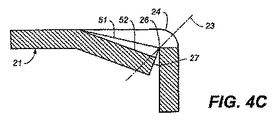

図4Aないし図Dの実施の形態では、図2Aないし図2Cのタングの全煎断に対応する全煎断された変位部またはタング51が示されている。しかしながら、図4Aないし図4Dでは、タング51には、下方に変形された中央の補強部分52が形成されている。これは曲げ線23に位置決めされたコーナーまたは個所における下縁部と面27との係合に対処している。タング51の更に下方に変位された中央部分が、折曲げについて、シートが制限されるようにしている。

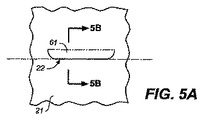

図5Aないし図5Dを参照すると、煎断ではなく、可塑変形により縁部および対向面を設けるためのシート材料の変位が示されている。シート21は、下方の変位の結果、シートの領域62の可塑変位が生じるように、代表的には鋭い縁部を備えていないスタンピングまたはロール成形ダイにより61のところで下方に変位されている。折曲げ時に、折曲げストラップ24は再び張力付与されるか或は折曲げられ、それにより、領域62が煎断または破損なしに変形するように曲げ線23の両側でシートを引っ張る。実際には、曲げ部の位置を正確に制御するように変位部61の端部における仮想面が曲げ線23上の仮想縁部63に係合する。この方法は展性のあるシート材料に最も適しており、そして流体密曲げ部が生じると言う利点を有している。

図5Dには、仮想面が実際の面になるように面64のところに破損または破壊が生じる変更例が示されている。正確な折曲げに関しては、破損部64が生じるかどうかは問題ではなく、縁部63が端部61の下方変位の端部のところの実際の面64または仮想の面から曲り離れる。

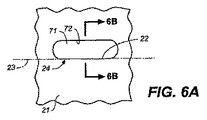

図6Aないし図6Cおよび図7Aないし図7Cでは、変位部は、閉鎖周囲を有しているか、或は曲げ線23にいずれかの側に下方に変位されている材料のスラグとして形成されている。図示の容易のために、複数のこれらのスラグ型変位部が示されていないが、これらの変位部は、好ましくは、曲げ線に最も近い周側曲げ船23と重ねられた関係で位置決めされた状態で図1Aにしめされるように位置決めされることが理解されるであろう。このような長円形の変位部またはスラグはパンチング、スタンピング、ロール成形および同様な高生産の低コスト加工方法に容易に受け易い。スラグは、斜めのストラップおよび縁-面係合を生じる「D字」形状または非一様な形状を含めて、種々の形状をとってもよい。

図6Aでは、シート22には、図6Bおよび図6Cに示されるように曲げ線23に最も近い周囲の一部が下方に変位されている長円形の変位部71が形成されている。この下方変位または変位部71に煎断により、周囲22を横切る下縁部26が圧接する面27を生じる。シートが折曲げられると、面27は図6Cに示される位置まで面26のまわりに回動し、長さ方向に隣接した長円形変位部71の端部間の斜めのストラップ24は、タング28間のストラップ24について以上で説明したように折り曲げられている。これは変位部71の半煎断であるので、結果は、煎断される変位部71の周囲の遠い側面72がある以外、図1Aないし図1Cで達成されたものと本質的に同じである。図6Bからわかるように、遠い側面72は曲げ線23上の正確な曲げ位置のために縁部26の回動中に面27を支持するようにシートに打ち抜かれた長円形孔にある。

図7Aないし図7Cは図6Aないし図6Cと同様であり、曲げ線23上の長円形変位部またはスラグの周囲の一部のみ、つまり、曲り制御スリット22がシートの全厚だけ煎断されており、他方、遠い周囲側面82は半煎断されただけである。従って、縁部26は図2Aないし図2Cに示されるものと同様にして面27の上側コーナー上で回動する。

図示していないが、長円形変位部またはスラグ71、81もまた、シートに沿って長円形の穴を残すようにシート21から完全にパンチングまたはスタンピング成形されることができる。このような穴はそれらの各々の両側に反対方向に斜めに切られた斜めに延びている折曲げストラップ24を構成する。これらの折曲げストラップは曲げ線23を横切って延びており、また曲げ線23に沿って折曲げを生じるが、スラグ面27が消失されているので、縁-面係合が無い。

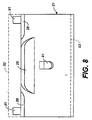

図8ないし図11には、本発明のパンチングまたはスタンピング成形されたシートの2つの別の具体例が示されており、これらの具体例では、「シンガード」が折り曲げられたシートのコーナーに加えられている。従来の関連した米国特許出願第10/672,766号では、滑らかなコーナー表面を設けるように曲げ線上のコーナー覆い体の使用が述べられている。このような覆い体は、本明細書および従来の関連出願において「シンガード」と称せられ、図8ないし図11はシンガードを折り曲げられたシートのコーナーに固着することができる方法の2つの具体例を示している。

図8では、材料シート21が直角に折り曲げられている。シート21は図2Aないし図2Cと関連して示されたように構成された複数のタング変位部28を有している。かかる変位部の面27の上側コーナーはタング変位部28の周囲の他方の側の縁部26と縁-面係合している。複数の外方に延びている固着タブ91がシート21にパンチング成形されており、これらの固着タブ91は折曲げられた構造体のコーナーのまわりに折り線23を横切ってシンガード92を結合するために使用される。図8および図9に示される実施形態では、シンガード92はタブ91を受入れるように寸法決めされたキャビティ94を有しており、このキャビティは、好ましくは、タブ91上の内向きの肩部98と係合する外向きの肩部97に通じるテーパー状の入口表面96を有している。従って、シンガード92はタブ91の上方に簡単に位置決めされ、次いで折り曲げられたシート21に向けて押されて肩部97をタブの内向き表面98の背後にスナップ嵌めし、それによりシンガードを折り曲げられた構造体の中心に固着することができる。変更例として、シンガードはコーナーに沿って適所に摺動されてもよい。

図10および図11では、開口部101がシート材料21に周期的に設けられており、テーパー状および首付きの突出部104を有するシンガード103が設けられている。突出部104は、外向きの内方肩部106が折り曲げられたシート21の内向きの表面の背後にスナップ嵌めするように開口部101に押し通される。また、変位部またはタング28は図2Aないし図2Cと関連して示されたように構成されている。

この出願および従来の関連出願に記載のスリットまたは変位幾何構造体の重要な特徴のうちの1つは材料シートの折曲げが比較的小さい力を必要とすると言う点である。折曲げストラップ24は好ましくは曲げ線に沿って材料の大部分未満よりなり、これらのストラップはシート材料の折曲げ中に捩られ且つ折り曲げられる。曲げ線の両側のシートの縁部26および面27と長いレバーアームとの間の支点により、比較的低い力によるシートの折曲げを非常に簡単にする。例えば、シートの縁部をスロットまたは溝に設置し、次いで手で力を反対側の縁部に加えてシート容易に折り曲げることが可能である。シート材料を電子シャシ用に折り曲げるほとんどの場合、シートを手で折曲げることができる。しかしながら、例えば、漸進ダイ組立体において自動機械実施式方法で折曲げを行うことができることが最も好適であり、この漸進ダイ組立体では、シートが曲げ線に沿って変位部を形成することにより第1ステーションで折曲げのために用意され、その後、シートが他のステーションへ移動されて比較的低い力での折曲げ装置により折り曲げられる。

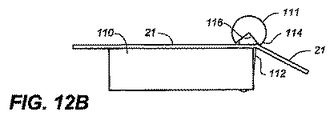

図12Aないし図12Cは固定成形型プレート110が上記のようにして折り曲げるために用意されたシートを支持する機械的折曲げ装置を示している。折曲げシリンダ111が矢印113により示されるような下方変位のために移動可能なリンケージまたはアーム112に取付けられている。シリンダ111が降下されたシート21に当てられると、シリンダにおけるノッチ116の縁部114がシート21に係合し、そしてシリンダおよびリンケージを時計方向に回転させ始める。リンケージ112が下方に移動し続けると、シリンダ111は図12Cに示されるように形成するように位置21まで回転し続ける。変更例として、成形型プレート11は移動可能であることができ、或は成形型プレート110およびシリンダ111は移動可能であることができる。

図13Aおよび図13Bに示される別の方法では、成形型プレート110がその縁部122の上方に位置決めされた空気圧式ブラッダー121を有している。ブラッダー121は、これが図13Bに示される状態まで膨らまされると、シート21の未支持部分に係合し、そしてシートを図13Bに示される折曲げ位置まで押し下げる。図13Bの折曲げを行うのに必要とされる低い折曲げ力は空気圧式折曲げ装置の使用を容易に許容する。

本発明のシートを折り曲げるために使用するのに適した他の折曲げ設備は、プレスブレーキ、ロボット装置および他の適当な手段を有している。

図14Aないし図14Dおよび図15Aないし図15Dにおいて、従来の関連出願の幾何構造体を使用してシートに溝の切削、化学的削りまたはホトエッチングの使用を説明する。図14Aでは、シート21には、変位部または煎断線22と関連して以上で教示されたように曲げ線223に沿って複数の溝222が形成される。好適な形態では、溝222の縁部226が曲げ線2123の平面に落下するか、或は曲げ線2123の平面に対して実質的に重なられる。溝222は曲げ線223の両側で交互になっており、長さ方向に隣接した溝222間には折曲げストラップ224があり、これらのストラップ224は曲げ線223を横切って斜めに延びていることがわかる。

図14Cでは、シート221は図14Cにおけるページから或は溝222に向けて折り曲げられた。結果は正確な折曲げを生じるように実際の支点の縁-面係合ではないが、その代わり、折曲げは、実質的に曲げ線223に沿って折曲げを生じる斜めの折曲げストラップ224に対する等しい張力により引き起こされる。溝に向かう折曲げの正確さは縁-面折曲げで達成されるのと同じ位全く良好ではないが、この正確さは、例えば、科学的にエッチングされた折り畳み平面構造体および/または電子シャシ構成部品と関連して多くの用途では全く許容可能である。

これに関して、図1Aないし図7Cに示される本発明の実施の形態が、すべて、折曲げのためのシートの調製中にシートに形成されたタングまたはスラグの変位の方向に折り曲げられたものとして示されていることは注意すべきである。しかしながら、これらの同じ実施形態は上方に、すなわち、シートのスリット付け中、タングまたはスラグの変位方向と反対に折曲げられることもできる。かかる逆の折曲げによれば、折曲げストラップ24が縁-面係合ではなく折曲げの正確さを制御するが、これらのストラップは曲げ線23に沿った合理的に正確な曲り部を与える。

図15Aないし図15Dのシート221は溝付けにより折曲げのために調整されており、溝は各端部に応力除去ランドまたは領域228を有している。また、溝222aはシートの全厚を通らなく、そして曲げ線223aに対して斜めである折曲げストラップを構成する。また、シートは溝から離れる方向ではなく、溝の中へ折り曲げられており、ストラップ224aは曲げ線223aに沿った曲げ部の位置を制御するために使用される。

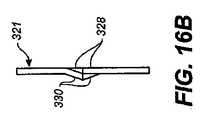

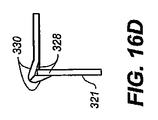

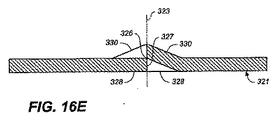

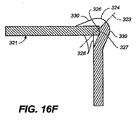

図16Aないし図16Fを参照すると、スリットにより構成されたタングまたはスラグではなく、曲げ線の同じ側の長さ方向に隣接した弧状スリット間の材料が変位される本発明の実施形態が示されている。図16Aには、曲げ線323の交互側に位置決めされた複数のスリット322を有する材料シート321が示されている。斜めに延びている折曲げストラップ324は設けられており、弧状スリット322の各側において、スリット322はタング328および中間領域330を構成している。

しかしながら、前述の実施形態と違って、D字形タング328が変位されないが、シート321の平面内のままである。その代わり、図16Eで最も良くわかるように、曲げ線323の同じ側のタング328に長さ方向に隣接した或はこれらのタング328間の材料または領域330が上方に変位される。かくして、パンチング、ロール成形、エンボッシング、スタンピングなどの間、スリット322および面327を生じる煎断は、領域330がシート321の平面から上方に変位される上方煎断である。上方に変位された領域330の下側コーナーまたは縁部326は面327のコーナーに圧接する。シートが図16Fの位置まで折り曲げられると、縁部326は面327を下って摺動し、そして折曲げストラップ324を回転された曲げ線または平面のまわりに正確に折り曲げる。その結果生じた折曲げ済みシートもまた図16Cおよび図6Dに示されているが、これらのシートは図16Fに対して90度だけ回転されている。

他の実施形態と関連して前述したように、図16Aないし図16Fの実施形態は、煎断されたスリット322が従来の関連出願による幾何構造を有する変位方法を用いている。パンチング、スタンピング、ロール成形などのような低コスト加工技術を使用して、低力による正確な折曲げのためのシートの調製が達成されることができる。

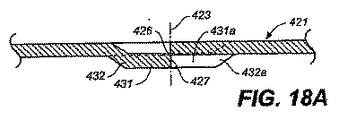

図17に示される1つの実施形態では、変位部420が、前述のスリット、タングおよび変位部と同様な方法で材料シート421に形成される。この実施形態では、これらの変位部は変更タング428を有しており、このタング428は平らな帯域431および変化帯域432を有している。図18Aで最もはっきりわかるように、平らな帯域はシート421の全体平面と実質的に平行であり、変化帯域は角度をなして延びていて、平らな帯域をシートの残部と連結している。

好適な形態では、変位部420は、曲げ線423に最も近い変位部の周囲の一部が縁部426をなすように、材料の厚さの方向における変位により形成されている。また、この変位方法は、折曲げ中に縁部との縁-面係合を生じるように構成され且つ位置決めされた対応する対向面427を形成する。図17に示されるように、変位部420は実質的に半円形の端部を持つ細長いタング428を有している。図示の実施形態では、タング428の端部は実質的に半円形であるが、端部の実際の幾何形状は変化してもよいことはわかるであろう。例えば、多数の半径を有する曲線が使用されてもよく、長円形、楕円形、法物面形および/または他の適当な湾曲形状もまた使用されてもよい。

図18Aに示されるように、細長いタングが下方に変位されて面427を設けており、シート421が曲げ線423に沿って折り曲げられると、タング428の下側コーナーまたは縁部426がこの面427に係合する。図17および図18Aに最も良く示されているように、スリットの周囲の一部が曲げ線423の平面に重ねられている。しかしながら、スリットの周囲のこの一部が如何に論述するように曲げ線から適当なジョグ距離を置いて位置決めされてもよいことはわかるであろう。

図18Aにおけるページの中への次のスリットは、縁部426aが係合する面427aを設けるように下方に変位された同様な細長いタング428aを有している。

好ましくは、このタングはシートの厚さのほぼ60ないし100%、最も好ましくはシートの厚さのほぼ80%である距離だけ下方に変位されている。かかる構成は、面の中間点の下方である、好ましくは、シート421の外面から離れる方向のシート材料の厚さのほぼ60ないし110%(例えば、図18Aに示されるようにシート421の頂面から離れる方向のシート材料のほぼ60ないし110%)、より好ましくは60ないし100%、最も好ましくは、シート421の外面から離れる方向のシート材料の厚さのほぼ80%である個所に位置決めされている縁部426、426aと面427、427aとの係合点を設けている。シートの外面が、内側コーナーを形成する表面とは対照的に、外側コーナーを形成する曲げ線に隣接しているシート421の表面を指していることはわかるであろう。

シート421が例えば90度だけ折り曲げられると、縁部426、426aが面427、427aのまわりに回動して面427、427aにそれらの中間点の下方で係合する。しかしながら、係合点が面の中間点のところであってもよいし或はその下方であってもよく、好ましくは、シートの外面から離れる方向のほぼ60ないし100%、好ましくは60ないし100%隔てられている点、より好ましくは、外面から約80%のところであってもよい。折曲げが続くと、各変位部の係合点は曲げ線423上に位置決めされる対向支点として作用する。かくして、折曲げが始まるのとほとんど同時に、縁部426,426aが回転されて面427、427aと係合し、その結果、折曲げが曲げ線423のまわりに起こるように非常に正確に制御される。折曲げ中、折曲げストラップ424が縁部426、426aを面427、427に引き付け且つそれらを維持して支点を対向面との接触状態に維持する。

また、細長いタングがシートに対するそれらの位置を変更するように更に作用されてもよいことはわかるであろう。例えば、細長いタングは「平坦に裏当て」されてもよく、その場合、タングは、図18Bに示されるように、これを部分的に或は全体的に、変位中に生じられたキャビティの中へ押し戻すように平らなパンチ成形型で叩かれる。平坦化裏当ては、1つまたはそれ以上の面の上方、或は全曲げ線に沿って面一に着座されてシート材料をそれ自身に折り返して縁取りされたシート縁部またはボーダーを生じるフランジを有するように局部的であることができる。

前述の場合のように、図18および図19における図は縁-面接触がよりはっきり示されることができるように厚さが大いに拡大されている。しかしながら、シート421が比較的薄く、例えば、0.152cm(0.060インチ)であることができ、その場合、タングが好ましくはほぼ0.0762cm(0.030インチ)ないし0.177cm(0.070インチ)の範囲内の厚さ寸法で下方に変位されてもよいことは理解されるであろう。

図19からわかるように、縁部426、426aはストラップ424により面427、427aとの係合状態に保持される傾向がある。かくして、変位部420のところでも、曲げ線に最も近いスリットの周囲の両側のシート材料は変位部の長さにわたって互いに接触している。かかる接触は、面427、427との縁部426、426aの係合が曲げ線の長さに沿って一様であるとき、折曲げ対称を促進する。

細長い変位部の構成はより広い範囲のストラップの幅Wおよびジョグ距離、すなわち、前述のようにスリット間の距離に対処している。例えば、細長い変位部の構成は、シートの厚さtのほぼ2ないし5倍であるストラップの幅、およびほぼ−10%ないし10%のジョグについて使用されてもよく、そして非常に一貫した折り量を生じる。かかる構成によれば、変位部とともに曲げ線を存在させるのに使用される幾何形状のより大きい公差を許容し、それにより種々の長さのシートにより容易に対処し、且つ曲げ線に或いはしれに隣接して位置することがある障害物に対処することができる。例えば、材料シートが曲げ線に沿って位置決めされた凹部または孔を有するなら、隣接した変位部間の間隔および/または変位部のジョグ距離はこのような障害物に対処するためにより容易に変化されてもよい。或る用途では、10%より大きいジョグが適切な折り精度を生じることはわかるであろう。また、細長い変位部の構成は、ストラップの軸線のまわりのストラップの捩れ量を減少させ、且つ曲げ線のまわりのストラップの折曲げを促進する。ストラップの捩れが減少されると、ストラップの幅はさほど重大ではなく、それにより、以下の図24についてより詳細に論述するように、変化する幅のストラップが同じ折り線に沿って使用されてもよい。

純粋な折曲げを促進し且つストラップの捩れを最小にする場合、細長い変位部の構成は曲げ線に沿った折曲げを開始して完成するのに必要とされるより低い力を容易にし得る。面427、427aとの縁部426、426aの係合は折曲げの開始時に始まり、そしてストラップの捩れが制限されるので、折曲げ工程中に発生される塑性変形および材料の歪の全量が減少され、それにより折曲げ力を減少させることができる。例えば、図18および図19に示されるシート421の折曲げは、生じる最小のストラップの捩れに起因してより少ない材料の歪および可塑変形を生じる。

更に、シート421の細長い構成および折曲げ中に発生される減少された組成変形および材料の歪が被膜の付着を促進する。前述のように、図18Aに示されるように、シートが実質的に平らであるが煎断された状態にある間、可撓性のシーラントまたは皮膜(例えば、図1Dおよび図1E参照)をシートに付けることができる。図19の位置まで折り曲げると、折曲げ中に被膜が受ける圧壊または圧縮の量は、塑性変形および材料の歪の減少に相応して減少され、かくして折曲げ中に良好に付着する。かくして、シート421は平らな状態に塗装され(例えば、図18A参照)、そしてペイントの質を失うことなしに折り曲げられ得る。更に、折曲げ中に新たな表面が発生されなく、すなわち、折曲げに先立ってすでに露出された表面が無い場合、材料が折り曲げられるときに現れる未塗装表面が無い。

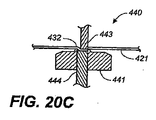

細長い変位部420は、パンチング、スタンピング、エンボッシング、ロール成形方法などにより容易に形成されることができる。細長い変位部420の構成もまた、図20Aないし図20Cに概略的に示されるように、タレットパンチング手段による、ならびに他のソフト成形手段による加工に良く適している。ソフト成形手段が(高生産ハード成形手段を使用した高量生産とは対照的に)低量生産(例えば、原型加工)および中間量生産に役立つことはわかるであろう。図20Bに示されるように、タレットパンチ組立体440は、凹部442を有するダイボディ441と、ダイパンチ443と、従来の方法でユニットとして移動するように構成されてもよいダイエジェクタ444とを有している。特に、このタレットパンチ組立体は、細長い変位部420の所望の位置にあるシート421の下にダイボディ441が位置決めされ、且つダイパンチ443がこのシートの上方に位置決めされるように、シート421に対して位置決めされてもよい。ダイボディ441がシート421の底面に位置決めされると、ダイパンチ443はシート421の頂面に衝突してタングを凹部442の中へ下方に変位させる。ダイボディが必ずしも凹部を有するとは限らないことはわかるであろう。ダイボディは積極的な形態を有することができ、この場合、変位部は打ち抜かれることができる。

ダイパンチ443の構成および寸法は平らな帯域431の所望の形状に概ね一致し、ダイボディ441および凹部442の構成および寸法は変化帯域431の所望の形状に概ね一致する。ダイパンチ443の右側とダイボディ441との間の密な公差により、タング428を曲げ線423に沿って煎断し、大パンチの左側との増大公差は変化帯域432の非煎断変位を考慮してのものである。選択自由として、タング428をダイボディ442から取出すためにダイエジェクタ444を使用してもよい。ダイエジェクタが、或る場合に必要であるだけであり、例えば、より薄いシート材料の場合、より厚い材料にも同様に利用されてもよいことはわかるであろう。更に、材料がパンチの積極的な形態から抜き出されるストリッピングのような他の周知な手段もまた使用されてもよい。両方の場合、かかる取出しはソフト成形およびハード成形用途の両方において行われることができる。

細長い変位部420が形成されると、タレットパンチ組立体440をシート421に対して再位置決めし、この方法を繰り返して細長い変位部421aおよび/または次の細長い変位部を形成することができる。変更例として、種々の細長い変位部を形成するために、必要に応じて、シート421をタレットパンチ組立体に対して再位置決めしてもよい。

シートに対するタレットパンチ組立体の位置を従来の手段により制御してもよいことはわかるであろう。例えば、1つまたはそれ以上のタレットパンチ組立体の位置を制御するためにコンピュータ数値制御(CNC)を使用してもよい。特に、単一のタレットパンチ組立体は、シート421に対して再位置決めされて第1の細長い変位部(例えば、420)を形成することができ、そして180°回転されて第2の細長い変位部(例えば420a)などを形成することができる。

図21Aに示される他の実施形態では、細長い変位部形成用表面の所定構成を有していて、多数の細長い変位部(例えば、420、420aなど)を同時にスタンピングまたはパンチング成形するダイセット450が設けられてもよい。ダイセット450は、幾つかの細長い変位部を同時に形成するために一致して移動する相補組のダイパンチ453に対応する複数の凹部452を有するダイボディ451を有してもよい。

図21Bは、各々のサイズおよび形状が所望の細長い変位部に対応する複数のモジュールダイユニットで構成されている以外、図21Aに示されるものと同様な他のダイセットを示している。1つ、2つ、3つまたはそれ以上のダイユニットを使用して対応する数の細長い変位部を形成してもよい。モジュールユニットは任意の適当な手段により互いに連結されてもよい。幾つかの態様では、これらのモジュールユニットは、複数のモジュールユニットが任意の所望数の細長い変位部420、420aなどを形成するように構成されてよいという点で従来の植字に類似している。

図22Aおよび図22Bを参照すると、特定の材料シートのために必要とされる細長い変位部の構成は材料シートの幾何構造および構成に応じて変化してもよい。わかるように、整形コストを低減するために、そうでなければデザイン法を簡単化するために、細長い変位部のサイズを「標準化する」際に幾つかの利点がある。例えば、細長い変位部は特定の厚さ、材料の特定の種類および/または他のパラメータのシート材料について1つ、2つ、3つまたはそれ以上の「標準」サイズに標準化されてもよい。

図22Aに示されるように、第1長さ(例えば、ほぼ3.55cm(1.4インチ))の長さを有する細長い変位部520、520aが、第2のもっと短い長さ(例えば、ほぼ1.778cm(0.7インチ)の細長い変位部530との組合せで使用される。異なる長さの細長い変位部の使用によれば、デザイン者はストラップの幅が好適な範囲(例えば、シート520の厚さのほぼ2ないし5倍)内に入ることを確保する。

図22Aの実施形態では、末端打抜き部または変位部が無く、すなわち、シート521の縁部まで延びている変位部が無い。このような無末端打抜き部構成は、隣接したシートをスタンピング成形するために隙間を設けることについて心配する必要がなく、且つ末端ストラップのための短いスマイル構成の必要がないと言う点で有利である。

前述のように、本発明の細長い変位部の構成によれば、より広い範囲のストラップの長さを使用することができる。この実施形態では、細長い変位部の数およびサイズは、細長い変位部530、520、520a、530a間のストラップの幅がすべて材料の厚さのほぼ2ないし5倍の好適な範囲内に留まるように選択された。対照的に、図22Bのシート621はシートの末端縁部まで延びている末端打抜き部または変位部630、630を有している。しかしながら、再び、細長い変位部のサイズおよび数は、細長い変位部630、620、620a、630a間のストラップの幅がストラップの幅の好適な範囲内に留まるように選択された。

異なる長さの細長い変位部を形成するために、対応する長さのダイセットが設けられてもよい。例えば、モジュールダイセットの場合、図22Aに示されるシート521の細長い変位部の構成を形成するために、図23Aに示されるように、長いダイユニット460が中間のダイユニット461との組合せで使用されてもよい。同様に、図22Bに示されるシート621の構成を形成するために、図23Bに示されるように、長いダイユニット460が短いダイユニット462との組合せで使用されてもよい。

更に、広く様々な細長い変位部の構成を設けるために、長い、中間および短いダイユニットの種々の組合せが使用されてもよいことはわかるであろう。例えば、図24に示されるように、長いダイユニット460が中間および短いダイユニット461、462との組合せで使用される。この実施形態では、曲げ線に沿ってストラップの幅の更なる調整を行うために、色々な幅のシム465、466もまた使用される。前述のように、ストラップの幅の範囲は材料の厚さのほぼ2ないし5倍の好適な範囲内で変化してもよい。ストラップの幅は材料の厚さのほぼ6倍または7倍位であってもよく、よりできるだけ、これは、幾つかの場合には、ストラップが捩れではなく転動により異なって果たすと言う点で望ましい。特に、細長い変位部にすぐ隣接したストラップの部分は、やはり、以上で論述した方法で縁部を面に引き付けてそれを維持する傾向がある(例えば、図1Cにおける縁部26、26aおよび面27、27a参照)。このように、すぐ隣接した部分は高い張力下にあり、幾らかの捩れを示す。対照的に、ストラップの残りの中間部分はかかる高い張力下になく、曲げ線にまわりに転動する高い傾向を有する。シート材料が曲げ線のまわりに折り曲げられるときのストラップの転動は、ストラップの捩れとは対照的により少ないエネルギーを必要とすることがあり、それにより、折曲げ工程中、金属をより少なく加工することがある。また、より厚いストラップでは、曲げ線を横切って延びている折曲げ済みシートの2つの平面を連結する材料の存在パーセントがより高い。

更に、細長い変位部の標準化寸法決めがタレットパンチプレス組立体と関連して使用されてもよいことはわかるであろう。例えば、図25Aないし図25Cに示されるように、ダイボディ471およびダイパンチ473を有するタレットパンチプレス組立体470が短い細長い変位部を形成するように寸法決めされ且つ構成されている。また、標準化寸法決めが、タレットパンチングおよびハード型スタンピングの両方を有利にし、ならびに(例えばタレットパンチングによる)原型加工から(例えば、ハード型スタンピングによる)製造までの変化を容易にすることはわかるであろう。

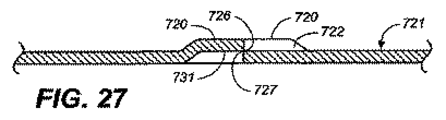

本発明によりシート材料に折曲げ制御用変位部を形成するために他のハード成形方法もまた使用されてもよいことはわかるであろう。図26に示されるように、細長し変位部720が漸進パンチングダイおよび他のハード成形手段によりシート721に容易に形成されることができる。このようなハード成形手段は製品の高量生産を急速に且つ効果的に行うのに役立つ。

本発明によりシート材料に折曲げ制御用変位部を形成するために他のハード成形方法もまた使用されてもよいことはわかるであろう。図26に示されるように、細長し変位部720が漸進パンチングダイおよび他のハード成形手段によりシート721に容易に形成されることができる。このようなハード成形手段は製品の高量生産を急速に且つ効果的に行うのに役立つ。

図26に概略的に示されるように、ハード成形組立体740は、一般に、複数の凹部755を有するダイブロック752と、パンチブレードブロック762の凹部769に受入れられる複数のパンチブレード772とを有している。ダイブロック752の凹部およびパンチブレード772はシート721に細長い変位部720を形成すように寸法決めされ且つ構成されている。

好ましくは、ダイブロック752およびパンチブレードブロック762は夫々の上側および下側パンチユニット757、764に取付けられており、これらのパンチユニット757、764は別の従来の方法で互いに向かったおよび互いから離れる方向に往復移動するような摺動の点で互いにキー止めされている。図示の実施形態では、ダイブロックは上側パンチユニットに取付けられており、パンチブレードブロックは下側パンチユニットに取付けられている。ダイブロックが下側ユニットに設けられ且つパンチブレードブロックが上側ユニットに設けられた状態で組立体が逆転されることはわかるであろう。保守、メンテナンスおよび調整性を容易にするために、ダイブロックおよびパンチブレードブロックはそれぞれ上側および下側マウント760、767により上側および下側ユニットに取外し可能に取り付けられている。夫々のブロックは、限定されないが、ねじ付き留め具、合わせピンおよび他の適当な手段を含めて、適当な手段によりマウントおよび/または上側および下側ユニットに留められてもよい。

1つの実施形態では、ダイブロックおよびパンチブレードブロックは電子放電切削(EDM)および/または他の適当な手段により形成されてもよい。

選択自由として、ハード成形組立体750はタング728をパンチブレード772から取り出すために使用され得るストリッパープレート779を有している。ストリッパープレートが幾つかの場合、例えば、より薄いシート材料の場合に必要であるだけであることはわかるであろう。ストリッパープレート779には、パンチブレードに対して狭い公差を有するように寸法決めされ且つ構成されている孔786を有するストリッパープレートインサート781が設けられてもよい。好ましくは、このストリッパープレートインサートは、限定さらないが、ねじ付き留め具を含めて、適当な手段によりストリッパープレートに取外し可能に設けられる。ストリッパープレートインサートの取外しには、保守およびメンテナンスのためにパンチブレードおよび/またはパンチブレードブロックへの接近を行うことはわかるであろう。

ダイパンチ443の構成は平らな帯域431の所望の形状に概ね一致し、ダイボディ441および凹部442の構成および寸法は変化帯域432の所望の形状に概ね一致する。ダイパンチ443の右側とボディ441との間の密な公差により、タング428が曲げ線423に沿って煎断し、ダイパンチ443の左側との間の増大公差は変化帯域432の非煎断変位を考慮してものである。

図29、図30および図31を参照すると、ハード成形組立体は分解図、部分分解図および斜視図で示されており、これらの図は互いに対する構成部品の配向を示しており、また線状の折曲げ制御用変位部を同時に生じるために複数のパンチブレードが設けられてもよいことを示している。パンチブレードの数および寸法が形成される製品の特定のデザイン基準に応じて変化してもよいことはわかるであろう。

図29に示されるように、パンチブレードには、戻り止め774が設けられてもよく、この戻り止め774は、パンチブレードをパンチブレードブロック762の凹部769内に解放可能に係合させるためにパンチブレードブロック762内に設けられた別の従来の付勢式係止手段と関連して使用されてもよい。他の適当な手段が使用されてもよいことはわかるであろう。

図30を参照すると、パンチブレード772がパンチブレードブロック762から上方に最小量延びるようにパンチブレードブロック762に挿入されている。かかる構成はパンチブレードにより大きい横方向安定性を与えており、かくしてパンチブレードの折曲げ量を最小し、それにより、より長い摩耗および引裂きを促進するのに役立っている。比較的薄いストリッパーインサート781を利用することにより、パンチブレード772をパンチブレードブロック762のまわりに延びるようにし、それでも、シート721の細長い変位部720を生じるのに効果的である。

図31は図26に横断面で示されるように組立て状態におけるハード成形組立体の主構成部品の配向を示している更なる斜視図である。作動中、ダイブロック752がシート721を下方に移動させてストリッパープレートインサート781に当て、次いでシート721およびストリッパープレートインサート781を下側パンチ組立体に向けて移動させるように、上側パンチ組立体757が下側パンチ組立体764に向けて降下する。そのようにする際、パンチブレード772はストリッパープレート781を通ってダイブロック752の凹部755の中へ効果的に延びてシート721に折曲げ制御用変位部720を形成する。上側パンチユニットが上方に且つ下側パンチユニットから離れる方向に引っ込むと、ストリッパープレート779は窒素シリンダおよび/または他の適当な手段により上方に付勢されてシート721をパンチブレードから剥ぎ取る。

図示の実施形態では、パンチブレードは平らな表面、すなわち、材料シートと実質的に平行である表面を有している。このような平らな構成は、パンチブレードに対する摩耗を少なくし、且つパンチブレードの寿命を長くすると言う点で有利である。例えば、平らな底部を有するパンチブレードは、傾斜底部パンチで起こることがある煎断を禁止し、および/または防ぐ。更に、傾斜底部成形型は一般により多い摩耗を及ぼし、製造がより高価であり、且つ再成形し難い。

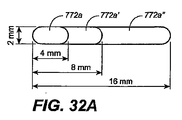

図32A、図32Bおよび図32Cを参照すると、パンチブレードは様々なサイズおよび寸法で設けられてもよい。好ましくは、パンチブレードの横断面輪郭は、特定の厚さ、材料、剛性および他のパラメータを有する特定のシート材料に特に適していることがある標準化サイズで設けられる。例えば、比較的薄い材料に折曲げ制御用変位部を形成するために2mmの幅を有し、比較的中間の厚さの材料のために3mmの幅、および比較的厚い材料のために4mmの幅を有するパンチブレードが設けられてもよい。これらの図に示されるように、パンチブレードは図22ないし図24において前述したものと同様に色々な長さを有してもよい。

ハード成形組立体が様々な構成で設けられてもよいことはわかるであろう。例えば、図33に示される組立体は、「精密折り技術で形成された3次元構造体およびそれを形成するための方法」称される2005年3月25日に出願された米国特許出願第60/665,577号(その全体内容は出典を明示することにより本願明細書の開示の一部とされる)に記載の接続ボックスのような正方形に配置された4本の曲げ線を有する接続ボックスを製造するように構成されている。

前述のように、本発明によれば、折曲げ制御用変位部が様々な手段によりシート材料に形成されてもよい。例えば、レーザー切込み、水ジェット切込み、オキシエチレン切込みおよび他の適当な手段を使用して、原型、単発品および他の低量製造ランを生じることができる。限定されないが、タレットパンチプレス組立体のような、CNC制御式成形型、パンチおよびダイを含めて、種々のソフトツール処理方法を利用して中間量の製造ランを生じることができる。限定されないが、CNC制御式プレスおよび漸進ダイならびに非CNC制御式プレスおよび漸進ダイを含めて、種々のハードツール処理方法を使用して、高量製造ランを生じることができる。また、「シート材料に折り線をデザインする方法」と称されるダーネイ等の米国特許出願広報第2005/0005670号(その全体内容は出典を明示することにより本願明細書の開示の一部とされる)に記載のもののような適切なソフトウエアデザインおよび/または制御用途により前述の製造方法のいずれも容易にされ得ることはわかるであろう。

本発明の特定の実施形態の前記説明は例示および説明の目的で示された。これらの説明は網羅的であったり、本発明を開示された正確な形態に限定したりするものではなく、以上の教示を鑑みて、明らかに多くの変更例および変形例が可能である。実施形態は、本発明の原理およびその実際の用途を最良に説明し、それにより当業者が意図された特定の使用に適しているような本発明および種々の実施形態を最良に利用することができるために、選択して説明したものである。本発明の範囲は添付の請求項およびそれらの同等例により定められるものと意図される。

Claims (54)

- 曲げ線に沿って折り曲げるための材料シートを調製する方法であって、

材料シートの厚さ方向に少なくとも1つの変位部を形成する工程を備えており、この変位部は材料シートと実質的に平行な平らな帯域を有しており、この平らな帯域の周囲の一部が曲げ線に沿って且つそれに隣接して延びており、また変位部は平らな帯域を材料シートの残部と連結する傾斜された変化帯域を有している、曲げ線に沿って折り曲げるための材料シートを調製する方法。 - 形成工程は、曲げ線に隣接した周囲の前記一部に縁部を設け、且つ折曲げ中に材料シートの縁-面係合を生じるように構成され且つ寸法決めされた対応する対向面を材料シートに設ける、請求項1に記載の方法。

- 形成工程は周囲の前記一部に沿って厚さ寸法を完全に貫いて材料シートを煎断する、請求項2に記載の方法。

- 形成工程はスタンピング方法、パンチング方法、ロール成形方法、煎断ナイフに基づいた方法およびエンボッシング方法のうちの1つを使用して達成される、請求項1に記載の方法。

- 形成工程中、曲げ線に沿って材料シートに複数の変位部を形成し、各変位部は、材料シートの縁-面折曲げのための複数の縁部および対向面を設けるために曲げ線に近接した周囲部分を有する平らな帯域を有している、請求項1に記載の方法。

- 形成工程中、曲げ線に沿って材料シートに複数の変位部を形成し、各平らな帯域は曲げ線に実質的に重ねられた周囲部分を有している、請求項5に記載の方法。

- 形成工程はスタンピング方法、パンチング方法、ロール成形方法、煎断ナイフに基づいた方法およびエンボッシング方法のうちの1つを使用して達成される、請求項6に記載の方法。

- 形成工程は複数の変位部の各々を形成するようにタレットプレスを使用して達成され、タレットプレスは複数の変位部の各々の所望位置に材料シートに対して再位置決めされる、請求項7に記載の方法。

- 形成工程は、数が変位部の数に対応する多数のダイユニットを有するモジュールダイセットを使用して達成される、請求項7に記載の方法。

- 複数の変位部は異なって寸法決めされており、ダイユニットは同様に異なって寸法決めされていて、数およびサイズが複数の変位部に相補している、請求項9に記載の方法。

- 形成工程中、材料シートの厚さ寸法より小さいジョグ距離を互いから隔てて曲げ線の反対側に変位部の周囲部分を位置決めする、請求項6に記載の方法。

- ジョグ距離は材料シートの厚さ寸法の約−0.5倍ないし約+0.5倍の範囲にある、請求項11に記載の方法。

- 形成工程中、曲げ線の両側に変位部の周囲部分を形成して曲げ線を横切って斜めにのびるように配向された折曲げストラップを構成する、請求項12に記載の方法。

- 折曲げストラップは材料の厚さのほぼ2ないし5倍であるストラップ幅を有している、請求項13に記載の方法。

- 形成工程後、被膜材料の層を変位部の周囲の一部を横切って材料シートに付着させる肯定を備えている請求項1に記載の方法。

- 付着工程は可撓性被膜材料の連続層を形成する、請求項15に記載の方法。

- 平らな帯域は細長くなっていて、湾曲端部を有している、請求項1に記載の方法。

- 湾曲端部の周囲は形状が半円形に形成されている、請求項17に記載の方法。

- 材料シートを曲げ線に沿って折り曲げることを更に備えている請求項1に記載の方法。

- 折曲げ工程は手で達成される、請求項19に記載の方法。

- 形成工程中に形成されたキャビティの中へ変位部を平坦化し戻すように変位部を更に加工することを更に備えている請求項1に記載の方法。

- 曲げ線に沿って折り曲げるのに適した材料シートであって、

材料シートがその厚さ方向に少なくとも1つの変位部を有しており、この変位部は材料シートと実質的に平行な平らな帯域を有しており、変位部の周囲の一部が曲げ線に沿って且つそれに隣接して延びており、また変位部は平らな帯域を材料シートの残部と連結する傾斜された変化帯域を有している、曲げ線に沿って折り曲げるのに適した材料シート。 - 曲げ線に隣接した周囲の部分は縁部を有しており、材料シートは、折曲げ中に周囲の前記部分の両側に材料シートの縁‐面係合を生じるように構成され且つ位置決めされた対応する対向面を有している、請求項22に記載の材料シート。

- 曲げ線に沿って位置決めされた複数の変位部が形成されている請求項23に記載の材料シート。

- 曲げ線を横切って延びている変位部の隣接端部間に折曲げストラップを構成するように交互の変位部が曲げ線の両側に曲げ線に沿って長さ方向に位置決めされている、請求項24に記載の材料シート。

- 曲げ線の両側の周囲の前記部分間の横方向のジョグ距離は材料シートの厚さ寸法より小さい、請求項25に記載の材料シート。

- 横方向のジョグ距離は材料シートの厚さ寸法の約−0.5倍ないし+0.5倍の範囲にある、請求項26に記載の材料シート。

- 横方向のジョグ距離は約ゼロであり、周囲の前記部分は曲げ線に実質的に重ねられている、請求項27に記載の材料シート。

- 変位部の周囲の前記部分は材料シートの厚さ寸法を完全に貫いて煎断されている、請求項22に記載の材料シート。

- 曲げ線に沿って折り曲げられている請求項22に記載の材料シート。

- 変位部の方向と対向した方向に折り曲げられている請求項30に記載の材料シート。

- 変位部が形成された後に少なくとも1つの表面に付着された被膜材料の連続層を備えている請求項22に記載の材料シート。

- 被膜材料の連続層を破損することなしに折り線に沿って折り曲げられている請求項32に記載の材料シート。

- 折り線に沿って折り曲げるための材料シートを調製する方法であって、

1つまたはそれ以上のパンチブレードを用意する工程と、

ダイブロックと協働するように構成されたパンチブレードブロックにパンチブレードを挿入する工程と、

数がパンチブレードの数に対応する1つまたはそれ以上の変位部を材料シートの厚さ方向に形成する工程と、を備えており、変位部は材料シートと実質的に平行な平らな帯域を有しており、この平らな帯域の周囲の一部が折り線に沿って且つそれに隣接して延びている、折り線に沿って折り曲げるための材料シートを調製する方法。 - 用意工程はパンチブレードを1つまたはそれ以上の標準化サイズで用意することにより達成される、請求項34に記載の方法。

- パンチブレードの幅寸法はほぼ2mm、3mmまたは4mmである、請求項35に記載の方法。

- パンチブレードの幅寸法はほぼ2mmであり、長さ寸法はほぼ4mm、8mmまたは16mmである、請求項35に記載の方法。

- パンチブレードの幅寸法はほぼ3mmであり、長さ寸法はほぼ6mm、12mmまたは24mmである、請求項35に記載の方法。

- パンチブレードの幅寸法はほぼ4mmであり、長さ寸法はほぼ8mm、16mmまたは32mmである、請求項35に記載の方法。

- 形成工程は、曲げ線に隣接した周囲の部分に縁部を設け、且つ折曲げ中に材料シートの縁-面係合を生じるように構成され且つ位置決めされた対応する対向面をシート材料に設ける、請求項34に記載の方法。

- 形成工程はスタンピング方法、パンチング方法、ロール成形方法、煎断ナイフに基づいた方法およびエンボッシング方法のうちの1つを使用して達成される、請求項34に記載の方法。

- 形成工程は複数の曲げ線に沿って複数のパンチブレードを配置することによって達成される、請求項34に記載の方法。

- 形成工程中、材料シートの厚さ寸法より小さいジョグ距離を互いから隔てて曲げ線の反対側に変位部の周囲部分を位置決めする、請求項34に記載の方法。

- 折曲げストラップは材料の厚さのほぼ6倍であるストラップ幅を有している、請求項34に記載の方法。

- 曲げ線に沿って折り曲げるのに適した材料シートに折曲げ制御用変位部を形成するツール処理組立体であって、

1つまたはそれ以上のパンチブレードと、

前記パンチブレードを取出し可能に受入れるように寸法決めされ且つ構成された1つまたはそれ以上の凹部を有するパンチブレードブロックと、

数がパンチブレードブロックの凹部の数に対応する1つまたはそれ以上の凹部を有するダイブロックと、を備えており、前記ダイブロックおよび前記パンチブレードブロックのうちの一方は互いに対して往復移動するように構成されており、

前記パンチブレードおよび前記ダイブロックの凹部は材料シートと実質的に平行な平らな帯域を有する変位部を形成するように構成されており、この変位部の周囲の一部が曲げ線に沿って且つそれに隣接して延びている、ツール処理組立体。 - 用意工程はパンチブレードを1つまたはそれ以上の標準化サイズで用意することにより達される、請求項45に記載のツール処理組立体。

- パンチブレードの幅寸法はほぼ2mm、3mmまたは4mmである、請求項45に記載のツール処理組立体。

- パンチブレードの幅寸法はほぼ2mmであり、長さ寸法はほぼ4mm、8mmまたは16mmである、請求項45に記載のツール処理組立体。

- パンチブレードの幅寸法はほぼ3mmであり、長さ寸法はほぼ6mm、12mmまたは24mmである、請求項45に記載のツール処理組立体。

- パンチブレードの幅寸法はほぼ4mmであり、長さ寸法はほぼ8mm、16mmまたは32mmである、請求項45に記載のツール処理組立体。

- パンチブレードブロックは、曲げ線に隣接した周囲の一部に縁部を設け、且つ折曲げ中に材料シートの縁-面係合を生じるように構成され且つ位置決めされた対応する対向面をシート材料に設けるように構成されている、請求項45に記載のツール処理組立体。

- 複数の曲げ線に沿って複数のパンチブレードが配置されており、これらのパンチブレードは複数の曲げ線を同時に形成するように構成されている、請求項45に記載のツール処理組立体。

- 複数のパンチブレードが、材料シートの厚さ寸法より小さいジョグ距離を互いから隔てて曲げ線の反対側に変位部の周囲部分を配向させるように配置されている、請求項45に記載のツール処理組立体。

- パンチブレードは材料の厚さのほぼ6倍であるストラップ幅を有する折曲げストラップを形成するように配置されている、請求項45に記載のツール処理組立体。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/080,288 US7350390B2 (en) | 2000-08-17 | 2005-03-14 | Sheet material with bend controlling displacements and method for forming the same |

| US68205705P | 2005-05-17 | 2005-05-17 | |

| PCT/US2006/009133 WO2006099420A2 (en) | 2005-03-14 | 2006-03-13 | Sheet material bend line displacement tooling and method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008532774A true JP2008532774A (ja) | 2008-08-21 |

| JP2008532774A5 JP2008532774A5 (ja) | 2009-04-30 |

Family

ID=36992378

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008501965A Pending JP2008532774A (ja) | 2005-03-14 | 2006-03-13 | 折曲げ制御用変位部を有するシート材料を形成する方法およびツール処理装置 |

Country Status (12)

| Country | Link |

|---|---|

| US (1) | US7412865B2 (ja) |

| EP (1) | EP1874493A2 (ja) |

| JP (1) | JP2008532774A (ja) |

| KR (1) | KR20070116089A (ja) |

| AU (1) | AU2006223026A1 (ja) |

| BR (1) | BRPI0608831A2 (ja) |

| CA (1) | CA2601092A1 (ja) |

| IL (1) | IL185975A0 (ja) |

| MX (1) | MX2007011240A (ja) |

| RU (1) | RU2007137832A (ja) |

| TW (1) | TW200706277A (ja) |

| WO (1) | WO2006099420A2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013510947A (ja) * | 2009-11-17 | 2013-03-28 | インテリジェント エナジー リミテッド | プレート処理 |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7350390B2 (en) * | 2000-08-17 | 2008-04-01 | Industrial Origami, Inc. | Sheet material with bend controlling displacements and method for forming the same |

| US7152450B2 (en) * | 2000-08-17 | 2006-12-26 | Industrial Origami, Llc | Method for forming sheet material with bend controlling displacements |

| US6877349B2 (en) * | 2000-08-17 | 2005-04-12 | Industrial Origami, Llc | Method for precision bending of sheet of materials, slit sheets fabrication process |

| EP1861561A2 (en) | 2005-03-17 | 2007-12-05 | Industrial Origami, LLC | Precision-folded, high strength, fatigue-resistant structures and sheet therefor |

| TW200902388A (en) | 2006-10-26 | 2009-01-16 | Ind Origami Inc | Method of forming two-dimensional sheet material into three-dimensional structure |

| CN101652597A (zh) | 2007-02-09 | 2010-02-17 | 奥里加米工业股份有限公司 | 载荷承载三维结构 |

| TW200904560A (en) * | 2007-04-15 | 2009-02-01 | Ind Origami Inc | Method and apparatus for folding of sheet materials |

| US20080276682A1 (en) * | 2007-04-15 | 2008-11-13 | Industrial Origami, Inc. | Method and apparatus for forming bend controlling displacements in sheet material |

| US20080296854A1 (en) * | 2007-06-02 | 2008-12-04 | Gates Patrick G | Pair of wheeled skate-skis usable on most terrains |

| TW200924868A (en) * | 2007-09-23 | 2009-06-16 | Ind Origami Inc | Method of forming two-dimensional sheet material into three-dimensional structure |

| TW200940203A (en) * | 2007-12-21 | 2009-10-01 | Ind Origami Inc | High-strength three-dimensional structure and method of manufacture |

| US20100122563A1 (en) * | 2008-11-16 | 2010-05-20 | Industrial Origami, Inc. | Method and apparatus for forming bend-controlling straps in sheet material |

| US8936164B2 (en) * | 2012-07-06 | 2015-01-20 | Industrial Origami, Inc. | Solar panel rack |

| US8894294B2 (en) | 2012-12-13 | 2014-11-25 | The Timken Company | Bearing retainer |

| CN103418677B (zh) * | 2013-09-02 | 2015-08-05 | 成都孚莱克斯科技有限公司 | 剪折弯成型一体机及其实现方法 |

| DE102015008260A1 (de) | 2015-06-26 | 2015-12-17 | Daimler Ag | Verfahren zum Umformen eines massiven Werkstücks |

| EP3379001B1 (de) | 2017-03-22 | 2020-01-08 | Marte and Marte Limited Zweigniederlassung Österreich | Beliebig gekrümmte tragstruktur |

| KR102291372B1 (ko) * | 2021-03-24 | 2021-08-20 | 주식회사 한길테크 | 차량용 사이드프레임의 보강브라켓 제조 장치 및 그 제조 장치를 이용한 제조 방법 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6089937U (ja) * | 1983-11-29 | 1985-06-20 | 株式会社東芝 | プレス金型装置 |

| US4628661A (en) * | 1984-09-06 | 1986-12-16 | Camco Inc. | Scored metal appliance frame |

| JPH02192821A (ja) * | 1989-01-21 | 1990-07-30 | Takubo Kogyosho:Kk | 金属板の成型方法 |

| JPH05261442A (ja) * | 1992-01-21 | 1993-10-12 | Amada Co Ltd | 板材の折曲げ加工品及び折曲げ加工方法 |

Family Cites Families (79)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US649762A (en) * | 1899-07-28 | 1900-05-15 | American Metal Edge Box Company | Mechanism for punching metal strips. |

| US975121A (en) | 1910-01-27 | 1910-11-08 | James H Carter | Box. |

| US1295769A (en) | 1918-03-07 | 1919-02-25 | Chicago Metal Products Co | Method and means for producing cartridge-clips. |

| US1405042A (en) | 1919-03-21 | 1922-01-31 | Kraft Henry Phillip | Method of making dust caps for tire valves |

| US1468271A (en) * | 1921-04-18 | 1923-09-18 | American Multigraph Co | Mechanism for making printing-strip holders |

| US1698891A (en) | 1922-11-09 | 1929-01-15 | Flintkote Co | Strip roofing unit and process of manufacture |

| US1699693A (en) * | 1927-03-22 | 1929-01-22 | Duro Co | Method of forming screen plate |

| US2127618A (en) | 1933-12-16 | 1938-08-23 | Midland Steel Prod Co | Method and apparatus for forming automobile side rails |

| US2560786A (en) | 1948-12-27 | 1951-07-17 | Guarantee Specialty Mfg Compan | Method of forming bracket units |

| US2976747A (en) * | 1953-08-25 | 1961-03-28 | Schatzschock Adolf | Method for forming filing tools |

| US2825407A (en) * | 1955-03-24 | 1958-03-04 | Plastic Binding Corp | Gang punch |

| US3258380A (en) | 1958-12-22 | 1966-06-28 | St Regis Paper Co | Method and apparatus for making lug liner |

| US3094158A (en) * | 1960-06-27 | 1963-06-18 | Standard Products Co | Mechanism for forming prongs or barbs in sheet metal strips |

| US3341395A (en) | 1962-12-03 | 1967-09-12 | Solar Reflection Room Corp | Lightweight structural panel |

| FR1407704A (fr) | 1964-06-17 | 1965-08-06 | Peugeot Et Cie Sa | Bande destinée à donner des éléments de solidarisation en rotation entre deux pièces concentriques, éléments obtenus à partir de cette bande et assemblages réalisés |

| US3357078A (en) * | 1966-08-01 | 1967-12-12 | Floyd J Moltchan | Apparatus for punching interlocking tabs in steel strips |

| US3590759A (en) * | 1969-11-19 | 1971-07-06 | George S Hendrie Jr | Reinforcing strip for plastic articles and method and apparatus for making same |

| US4011704A (en) * | 1971-08-30 | 1977-03-15 | Wheeling-Pittsburgh Steel Corporation | Non-ghosting building construction |

| US3788934A (en) | 1971-10-01 | 1974-01-29 | A Coppa | Three-dimensional folded structure with curved surfaces |

| US3717022A (en) * | 1972-03-07 | 1973-02-20 | Bois E Du | Press device |

| US3756499A (en) | 1972-03-09 | 1973-09-04 | Union Camp Corp | Box with five panel ends |

| US3854859A (en) | 1972-10-19 | 1974-12-17 | M Sola | Shaping head for plastic molding machines |

| US3938657A (en) | 1972-11-16 | 1976-02-17 | David Melvin J | Blind rivet assembly |

| US3890869A (en) * | 1972-11-29 | 1975-06-24 | Mark Products Corp Van | Louver cutter |

| US3907193A (en) | 1974-04-08 | 1975-09-23 | Autoplex Corp | Plastic folding containers and process and apparatus for making same |

| US3943744A (en) * | 1974-06-19 | 1976-03-16 | Tapco Products Company, Inc. | Louver cutter |

| US3963170A (en) | 1974-11-29 | 1976-06-15 | The Mead Corporation | Panel interlocking means and blank utilizing said means |

| JPS5268848A (en) | 1975-12-05 | 1977-06-08 | Nippon Electric Co | Method of reducing warp in press bending |

| JPS5370069A (en) | 1976-12-02 | 1978-06-22 | Nippon Electric Co | Working method of electron panel fitting plate |

| US4289290A (en) | 1977-11-10 | 1981-09-15 | Knape & Vogt Manufacturing Co. | Universal drawer slide mounting bracket |

| US4215194A (en) | 1978-02-21 | 1980-07-29 | Masterwork, Inc. | Method for forming three-dimensional objects from sheet metal |

| JPS5522468A (en) | 1978-08-05 | 1980-02-18 | Takubo Kogyosho:Kk | Molding method of metal plate |

| JPS5555222A (en) | 1978-10-19 | 1980-04-23 | Shinichi Sugino | Liquid level detector |

| SE432918B (sv) | 1979-10-18 | 1984-04-30 | Tetra Pak Int | Biglinjeforsett forpackningslaminat |

| JPS596116A (ja) | 1982-06-30 | 1984-01-13 | Nissan Motor Co Ltd | ウインドまわりのシ−ル構造 |

| GB2129339A (en) | 1982-10-29 | 1984-05-16 | Kenneth Carter | A method of forming a sheet |

| US4837066A (en) | 1986-05-29 | 1989-06-06 | Gates Formed-Fibre Products, Inc. | Foldable rigidified textile panels |

| DE3731117A1 (de) * | 1987-09-16 | 1989-03-30 | Koenig & Bauer Ag | Perforiermesser |

| JPH0627225Y2 (ja) | 1988-11-01 | 1994-07-27 | 船井電機株式会社 | 部品取付板材 |

| JPH02165817A (ja) | 1988-12-16 | 1990-06-26 | Anritsu Corp | 金属板及び金属板の曲げ加工方法 |

| JP2818434B2 (ja) | 1989-03-30 | 1998-10-30 | 株式会社アマダ | 立体部品の製造方法 |

| JPH0433723A (ja) | 1990-05-25 | 1992-02-05 | Toshiba Corp | 金属板製折曲げ加工品の制造方法 |

| US5157852A (en) | 1990-07-23 | 1992-10-27 | Patrou Louis G | Three dimensional paper structure enclosed in a transparent box |

| JPH0491822A (ja) | 1990-08-08 | 1992-03-25 | Amada Co Ltd | 立体部品における板取り方法 |

| US5225799A (en) | 1991-06-04 | 1993-07-06 | California Amplifier | Microwave filter fabrication method and filters therefrom |

| US5148900A (en) | 1991-06-25 | 1992-09-22 | New Venture Gear, Inc. | Viscous coupling apparatus with coined plates and method of making the same |

| CA2091317C (en) | 1992-06-19 | 1998-10-06 | Hans-Jurgen F. Sinn | Needle shield device for surgical packages |

| US5800647A (en) | 1992-08-11 | 1998-09-01 | E. Khashoggi Industries, Llc | Methods for manufacturing articles from sheets having a highly inorganically filled organic polymer matrix |

| US5239741A (en) | 1992-08-27 | 1993-08-31 | Shamos Desmond E | Method of fabricating a pillow casing apparatus |

| US5284043A (en) * | 1992-09-29 | 1994-02-08 | Amada Manufacturing America Inc. | Method and device for separating a contoured product from sheet metal |

| US5524396A (en) | 1993-06-10 | 1996-06-11 | Lalvani; Haresh | Space structures with non-periodic subdivisions of polygonal faces |

| US5392629A (en) * | 1993-10-26 | 1995-02-28 | Canoga Industries Inc. | Method and apparatus for forming multi-level features in an object |

| JPH07148528A (ja) | 1993-11-30 | 1995-06-13 | Honda Motor Co Ltd | プレス成形方法 |

| US5619828A (en) | 1994-12-19 | 1997-04-15 | Pella Corporation | Installation fin for windows and doors |

| US5568680A (en) | 1995-01-26 | 1996-10-29 | Regent Lighting Corporation | Method for making a reflector for a luminaire |

| JPH08224619A (ja) | 1995-02-22 | 1996-09-03 | Amada Co Ltd | ワーク曲げ加工方法およびその装置 |

| US5885676A (en) | 1995-07-06 | 1999-03-23 | Magnetek, Inc. | Plastic tube and method and apparatus for manufacturing |

| CN1072556C (zh) | 1995-12-27 | 2001-10-10 | 日立造船株式会社 | 瓦楞纤维板的折叠结构 |

| US5692672A (en) | 1996-09-03 | 1997-12-02 | Jefferson Smurfit Corporation | Container end closure arrangement |

| JPH1085837A (ja) | 1996-09-13 | 1998-04-07 | Mitsubishi Electric Corp | 板金部品の手曲げ板取り構造 |

| US6223641B1 (en) | 1996-11-12 | 2001-05-01 | Xynatech, Inc., | Perforating and slitting die sheet |

| JPH11123458A (ja) | 1997-10-27 | 1999-05-11 | Meiji Natl Ind Co Ltd | 金属板の折り曲げ構造 |

| JP3675148B2 (ja) | 1997-12-26 | 2005-07-27 | 株式会社イトーキクレビオ | ロール成形法による溝形部材の製造方法 |

| DE29818909U1 (de) | 1998-10-23 | 1998-12-24 | Fortmeier Josef | Blechbiegeteil |

| US6210037B1 (en) | 1999-01-26 | 2001-04-03 | Daniel M. Brandon, Jr. | Back pack liner |

| US6640605B2 (en) | 1999-01-27 | 2003-11-04 | Milgo Industrial, Inc. | Method of bending sheet metal to form three-dimensional structures |

| US6412325B1 (en) | 1999-03-23 | 2002-07-02 | 3 Dimensional Services | Method for phototyping parts from sheet metal |

| AU2221000A (en) | 1999-12-30 | 2001-07-16 | Abb Power T & D Company Inc. | Parametric programming of laser cutting system |

| US6658316B1 (en) | 1999-12-30 | 2003-12-02 | Abb Technology Ag | Parametric programming of robots and automated machines for manufacturing electrical enclosures |

| JP3582444B2 (ja) | 2000-01-28 | 2004-10-27 | ヤマハ株式会社 | 音楽情報データ通信方法、音楽情報データ送信装置、音楽情報データ受信装置および記憶媒体 |

| US7222511B2 (en) | 2000-08-17 | 2007-05-29 | Industrial Origami, Inc. | Process of forming bend-controlling structures in a sheet of material, the resulting sheet and die sets therefor |

| US7263869B2 (en) | 2000-08-17 | 2007-09-04 | Industrial Origami, Inc. | Method for forming sheet material with bend controlling grooves defining a continuous web across a bend line |

| US7440874B2 (en) | 2000-08-17 | 2008-10-21 | Industrial Origami, Inc. | Method of designing fold lines in sheet material |

| US6481259B1 (en) | 2000-08-17 | 2002-11-19 | Castle, Inc. | Method for precision bending of a sheet of material and slit sheet therefor |

| US6877349B2 (en) | 2000-08-17 | 2005-04-12 | Industrial Origami, Llc | Method for precision bending of sheet of materials, slit sheets fabrication process |

| US7152450B2 (en) | 2000-08-17 | 2006-12-26 | Industrial Origami, Llc | Method for forming sheet material with bend controlling displacements |

| US6537633B1 (en) | 2000-08-24 | 2003-03-25 | Paxar Corporation | Composite label web and method of using same |

| US7037072B2 (en) | 2004-03-03 | 2006-05-02 | Carson Franklin D | Rotor head for a rotary-wing aircraft |

| US7069758B2 (en) * | 2004-08-11 | 2006-07-04 | Joseph Kariakin | Metal stud punch system and a method of manufacture |

-

2006

- 2006-03-13 CA CA002601092A patent/CA2601092A1/en not_active Abandoned

- 2006-03-13 JP JP2008501965A patent/JP2008532774A/ja active Pending

- 2006-03-13 AU AU2006223026A patent/AU2006223026A1/en not_active Abandoned

- 2006-03-13 MX MX2007011240A patent/MX2007011240A/es active IP Right Grant

- 2006-03-13 TW TW095108456A patent/TW200706277A/zh unknown

- 2006-03-13 US US11/374,828 patent/US7412865B2/en not_active Expired - Fee Related

- 2006-03-13 KR KR1020077023175A patent/KR20070116089A/ko not_active Application Discontinuation

- 2006-03-13 RU RU2007137832/02A patent/RU2007137832A/ru not_active Application Discontinuation

- 2006-03-13 BR BRPI0608831-7A patent/BRPI0608831A2/pt not_active IP Right Cessation

- 2006-03-13 WO PCT/US2006/009133 patent/WO2006099420A2/en active Application Filing

- 2006-03-13 EP EP06748379A patent/EP1874493A2/en not_active Withdrawn

-

2007

- 2007-09-16 IL IL185975A patent/IL185975A0/en unknown

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6089937U (ja) * | 1983-11-29 | 1985-06-20 | 株式会社東芝 | プレス金型装置 |

| US4628661A (en) * | 1984-09-06 | 1986-12-16 | Camco Inc. | Scored metal appliance frame |

| JPH02192821A (ja) * | 1989-01-21 | 1990-07-30 | Takubo Kogyosho:Kk | 金属板の成型方法 |

| JPH05261442A (ja) * | 1992-01-21 | 1993-10-12 | Amada Co Ltd | 板材の折曲げ加工品及び折曲げ加工方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013510947A (ja) * | 2009-11-17 | 2013-03-28 | インテリジェント エナジー リミテッド | プレート処理 |

Also Published As

| Publication number | Publication date |

|---|---|

| IL185975A0 (en) | 2008-01-06 |

| WO2006099420A3 (en) | 2007-03-08 |

| US7412865B2 (en) | 2008-08-19 |

| BRPI0608831A2 (pt) | 2010-02-02 |

| US20060213245A1 (en) | 2006-09-28 |

| EP1874493A2 (en) | 2008-01-09 |

| WO2006099420A2 (en) | 2006-09-21 |

| TW200706277A (en) | 2007-02-16 |

| AU2006223026A1 (en) | 2006-09-21 |

| KR20070116089A (ko) | 2007-12-06 |

| MX2007011240A (es) | 2007-11-07 |

| CA2601092A1 (en) | 2006-09-21 |

| RU2007137832A (ru) | 2009-04-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2008532774A (ja) | 折曲げ制御用変位部を有するシート材料を形成する方法およびツール処理装置 | |

| US7350390B2 (en) | Sheet material with bend controlling displacements and method for forming the same | |

| US7152450B2 (en) | Method for forming sheet material with bend controlling displacements | |

| US6412325B1 (en) | Method for phototyping parts from sheet metal | |

| KR101466660B1 (ko) | 바인더 트림 구성요소를 구비한 금속 블랭크 및 제조 방법 | |

| MX2007005605A (es) | Proceso de formar estructuras que controlan el doblez en una hoja de material, la hoja resultante y sus conjuntos de troquel. | |

| CN111867747B (zh) | 冲压成型用的金属板、冲压成型装置和冲压部件的制造方法 | |

| KR20040015016A (ko) | 전기 면도기용 내부 칼날 제조 방법 | |

| US20060147732A1 (en) | Metal plate, method for making same and method for folding same | |

| JP3413140B2 (ja) | プレス機による追い抜き加工方法 | |

| ZA200808232B (en) | Sheet material bend line displacement tooling and method | |

| JP2018202435A (ja) | プレス成形品の製造方法 | |

| CN114980726A (zh) | 制造用于切割刀的刀片的方法和切割刀 | |

| CN113119229A (zh) | 一种防冲切材料压伤的冲切刀模 | |

| CN212170717U (zh) | 一种防冲切材料压伤的冲切刀模 | |

| JP2003094391A (ja) | 形抜き型の罫線刃及びその製造方法 | |

| EA044332B1 (ru) | Способ изготовления лезвия для ножа косилки и нож косилки | |

| JPH06102227B2 (ja) | ラチェット歯を備えた板金部品の製造方法 | |

| CN111906823A (zh) | 形成切割刀片或防护件的齿的方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090311 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090311 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111017 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120717 |