JP2007227341A - ガイド部材及びガイド部材を備えた接続ボード並びにガイド部材の製造方法 - Google Patents

ガイド部材及びガイド部材を備えた接続ボード並びにガイド部材の製造方法 Download PDFInfo

- Publication number

- JP2007227341A JP2007227341A JP2006205935A JP2006205935A JP2007227341A JP 2007227341 A JP2007227341 A JP 2007227341A JP 2006205935 A JP2006205935 A JP 2006205935A JP 2006205935 A JP2006205935 A JP 2006205935A JP 2007227341 A JP2007227341 A JP 2007227341A

- Authority

- JP

- Japan

- Prior art keywords

- guide member

- small holes

- main body

- relay board

- electronic component

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R33/00—Coupling devices specially adapted for supporting apparatus and having one part acting as a holder providing support and electrical connection via a counterpart which is structurally associated with the apparatus, e.g. lamp holders; Separate parts thereof

- H01R33/74—Devices having four or more poles, e.g. holders for compact fluorescent lamps

- H01R33/76—Holders with sockets, clips, or analogous contacts adapted for axially-sliding engagement with parallely-arranged pins, blades, or analogous contacts on counterpart, e.g. electronic tube socket

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R13/00—Details of coupling devices of the kinds covered by groups H01R12/70 or H01R24/00 - H01R33/00

- H01R13/02—Contact members

- H01R13/22—Contacts for co-operating by abutting

- H01R13/24—Contacts for co-operating by abutting resilient; resiliently-mounted

- H01R13/2407—Contacts for co-operating by abutting resilient; resiliently-mounted characterized by the resilient means

- H01R13/2421—Contacts for co-operating by abutting resilient; resiliently-mounted characterized by the resilient means using coil springs

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R12/00—Structural associations of a plurality of mutually-insulated electrical connecting elements, specially adapted for printed circuits, e.g. printed circuit boards [PCB], flat or ribbon cables, or like generally planar structures, e.g. terminal strips, terminal blocks; Coupling devices specially adapted for printed circuits, flat or ribbon cables, or like generally planar structures; Terminals specially adapted for contact with, or insertion into, printed circuits, flat or ribbon cables, or like generally planar structures

- H01R12/50—Fixed connections

- H01R12/51—Fixed connections for rigid printed circuits or like structures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R12/00—Structural associations of a plurality of mutually-insulated electrical connecting elements, specially adapted for printed circuits, e.g. printed circuit boards [PCB], flat or ribbon cables, or like generally planar structures, e.g. terminal strips, terminal blocks; Coupling devices specially adapted for printed circuits, flat or ribbon cables, or like generally planar structures; Terminals specially adapted for contact with, or insertion into, printed circuits, flat or ribbon cables, or like generally planar structures

- H01R12/70—Coupling devices

- H01R12/71—Coupling devices for rigid printing circuits or like structures

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49204—Contact or terminal manufacturing

Landscapes

- Connecting Device With Holders (AREA)

- Testing Of Individual Semiconductor Devices (AREA)

- Measuring Leads Or Probes (AREA)

- Manufacturing Of Electrical Connectors (AREA)

Abstract

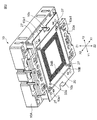

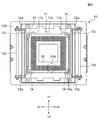

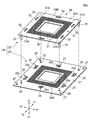

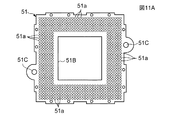

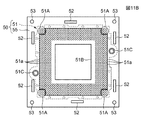

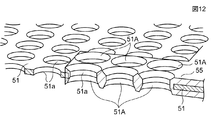

【解決手段】 両面に複数のスパイラル接触子24A,24Bが設けられた中継ボード20と、前記スパイラル接触子24Aと電子部品1に設けられた複数の外部接触子2aとが両方向から個別に挿入される小孔31が複数形成されたガイド部材30と、が対向配置された接続ボードCBであって、前記複数の小孔31のうち、少なくとも2以上の隅部に設けられた小孔31Aの直径を、その他の小孔31の直径よりも小さくした。電子部品1を装着すると、隅部の外部接触子2aが前記隅部の位置決め小孔31Aにて位置決めされるため、前記以外の外部接触子2aについても、その他の小孔31に対して位置決めすることが可能となる。

【選択図】図4

Description

前記ガイド部材の少なくとも2以上の隅部には位置決め用の小孔が、前記複数の小孔とともに配置されており、前記位置決め用の小孔の直径が、その他複数の小孔の直径よりも小さく形成されていることを特徴とするものである。

前記中継ボードと前記ガイド部材との間には、前記中継ボードと前記ガイド部材との対向距離を、互いに接近または離間する対向方向に変更可能な状態で支持する支持機構と、前記中継ボードと前記ガイド部材との間を前記対向方向に付勢するとともに、前記対向方向と直交する方向への移動を許容する付勢部材と、が設けられていることを特徴とする接続ボード。

上記手段では、簡単な構成で付勢部材を構成することができる。

少なくとも2以上の隅部には位置決め用の小孔が、前記複数の小孔とともに配置されており、前記位置決め用の小孔の直径が、その他複数の小孔の直径よりも小さいことを特徴とするものである。

(a)基板の表面にレジスト層を形成する工程と、

(b)前記レジスト層に前記本体部形状をパターン形成する工程と、

(c)前記本体部を、前記レジスト層に残っている前記本体部形状のパターン内に形成する工程と、

(d)前記レジスト層を除去する工程と、

(e)前記本体部の全面を絶縁コーティングする工程と、

(f)前記本体部の周囲に前記フレームを形成する工程と、

を有することを特徴とするものである。

(g)前記基板および前記本体部形状のパターンの表面に下地層を形成する工程と、

(h)前記本体部形状のパターン内に前記本体部をメッキ形成する工程。

(i)所定の金型内に前記本体部をセットする工程と、

(j)前記金型中の前記本体部の周囲に溶融樹脂を流し込む工程と、

(k)前記溶融樹脂を固化させることにより、前記本体部の周囲に前記フレームを一体的に形成する工程と、

(l)前記金型から取り外す工程。

前記ソケット10には接続ボードCBが裏面方向から取り付けられており、前記装填部11内の開口部11aには前記ガイド部材30が前記板ばね25により付勢された状態で弾性支持されている。なお、この状態では前記中継ボード20の表面に設けられた個々の上側スパイラル接触子24Aが、前記ガイド部材30の個々の小孔31に挿入されている。

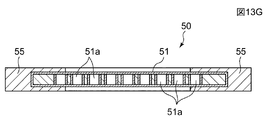

図13Aに示すように、第1の工程では、前記ガイド部材50の本体部51を形成するための基板61を用意し、この基板61の表面に感光材料からなるレジスト層62を所定の膜厚で形成する。

以上の工程により、前記本体部51が完成する(図11A、図13F参照)。

2a 球状接触子(外部接触子)

10 ソケット

10A 枠体

10B 陥没部

10a ボス

10a1 第1の掛止部

10a2 脚部

10b 第2の掛止部

11 装填部

11a 開口部

12 保持機構

12a アーム

12c 押さえ部材

14 位置決め角部

20 中継ボード

21 シート

22 スルーホール

24A 上側スパイラル接触子(弾性接点)

24B 下側スパイラル接触子(弾性接点)

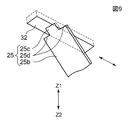

25 板ばね(付勢部材)

25a 基部

25b 弾性部

25c 凸部

25d 肩部

26 貫通孔

27 位置決め穴

30,50 ガイド部材

30A ベース

31,51 小孔

31A,51A 位置決め小孔

32,52 凹部

33,53 支持突起(支持機構)

33a 抜け止め手段

40 バーインボード(基板)

41 掛止孔

42 ランド部

51C 基準穴

55 フレーム

61 基板

62 レジスト層

63 剥離層

65 メッキ

66 絶縁層

CB 接続ボード

Claims (18)

- 両面に複数のスパイラル接触子が設けられた中継ボードと、前記スパイラル接触子と電子部品に設けられた複数の外部接触子とが板厚方向の両側から個別に挿入される小孔が複数形成されたガイド部材と、が対向配置された接続ボードであって、

前記ガイド部材の少なくとも2以上の隅部には位置決め用の小孔が、前記複数の小孔とともに配置されており、前記位置決め用の小孔の直径が、その他複数の小孔の直径よりも小さく形成されていることを特徴とする接続ボード。 - 前記小孔の前記板厚方向の少なくとも一方の縁部に、傾斜面が形成されていることを特徴とする請求項1記載の接続ボード。

- 両面に複数のスパイラル接触子が設けられた中継ボードと、前記スパイラル接触子と電子部品に設けられた複数の外部接触子とが板厚方向の両側から個別に挿入される小孔が複数形成されたガイド部材と、が対向配置された接続ボードであって、

前記中継ボードと前記ガイド部材との間には、前記中継ボードと前記ガイド部材との対向距離を、互いに接近または離間する対向方向に変更可能な状態で支持する支持機構と、前記中継ボードと前記ガイド部材との間を前記対向方向に付勢するとともに、前記対向方向と直交する方向への移動を許容する付勢部材と、が設けられていることを特徴とする接続ボード。 - 前記付勢部材は、基台に固定される基部と、前記基部から延びる弾性部と、前記弾性部の先端に形成された凸部と、を備えた板ばねであり、前記中継ボードに形成されていることを特徴とする請求項3記載の接続ボード。

- 前記ガイド部材には、前記凸部が挿入される凹部が形成されていることを特徴とする請求項3または4記載の接続ボード。

- 前記凹部の幅寸法は前記凸部の幅寸法よりも広く、前記基部の幅寸法よりも狭いことを特徴とする請求項5記載の接続ボード。

- 前記凹部は、前記ガイド部材の各辺に平行となる方向を長手方向とする長溝又は長穴であることを特徴とする請求項5又は6記載の接続ボード。

- 前記スパイラル接触子と前記板ばねとが、同じ製造工程を経て形成されたものであることを特徴とする請求項3ないし7のいずれか一項に記載の接続ボード。

- 複数の小孔が配列されたガイド部材であって、

少なくとも2以上の隅部には位置決め用の小孔が、前記複数の小孔とともに配置されており、前記位置決め用の小孔の直径が、その他複数の小孔の直径よりも小さいことを特徴とするガイド部材。 - 前記小孔の前記板厚方向の少なくとも一方の縁部に、傾斜面が形成されていることを特徴とする請求項9記載のガイド部材。

- 前記ガイド部材の各辺の近傍には、前記辺に平行となる方向を長手方向とする長溝又は長穴からなる凹部が形成されていることを特徴とする請求項9または10記載のガイド部材。

- 複数の小孔が金属製の本体部に形成されており、前記本体部の周囲に樹脂製のフレームが設けられていることを特徴とする請求項9ないし11のいずれかに一項に記載のガイド部材。

- 複数の小孔が形成された本体部と、前記本体部の周囲を保持するフレームとを有するガイド部材の製造方法において、

(a)基板の表面にレジスト層を形成する工程と、

(b)前記レジスト層に前記本体部形状をパターン形成する工程と、

(c)前記本体部を、前記レジスト層に残っている前記本体部形状のパターン内に形成する工程と、

(d)前記レジスト層を除去する工程と、

(e)前記本体部の全面を絶縁コーティングする工程と、

(f)前記本体部の周囲に前記フレームを形成する工程と、

を有することを特徴とするガイド部材の製造方法。 - 前記(b)工程で、前記レジスト層を所定のマスクで覆い、露光、感光および現像を行うことにより、前記レジスト層に前記本体部形状のパターンを形成する請求項13記載のガイド部材の製造方法。

- 前記(b)工程で、紫外線を前記レジスト層に照射して前記本体部形状のパターンを描画して形成する請求項13記載のガイド部材の製造方法。

- 前記(c)工程を、以下の工程を有して行う請求項13ないし15のいずれかに記載のガイド部材の製造方法。

(g)前記基板および前記本体部形状のパターンの表面に下地層を形成する工程と、

(h)前記本体部形状のパターン内に前記本体部をメッキ形成する工程。 - 前記(e)工程では、絶縁コーティングが絶縁塗料を噴霧することにより行われる請求項13ないし16のいずれかに記載のガイド部材の製造方法。

- 前記(f)工程を、以下の工程を有して行う請求項13ないし17のいずれかに記載のガイド部材の製造方法。

(i)所定の金型内に前記本体部をセットする工程と、

(j)前記金型中の前記本体部の周囲に溶融樹脂を流し込む工程と、

(k)前記溶融樹脂を固化させることにより、前記本体部の周囲に前記フレームを一体的に形成する工程と、

(l)前記金型から取り外す工程。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006205935A JP2007227341A (ja) | 2006-01-30 | 2006-07-28 | ガイド部材及びガイド部材を備えた接続ボード並びにガイド部材の製造方法 |

| TW096102834A TW200810268A (en) | 2006-01-30 | 2007-01-25 | Guide member, connecting board with guide member, and method for manufacturing guide member |

| KR1020087018735A KR20080081205A (ko) | 2006-01-30 | 2007-01-29 | 가이드 부재 및 가이드 부재를 구비한 접속 보드 그리고가이드 부재의 제조 방법 |

| CN2007800124356A CN101416361B (zh) | 2006-01-30 | 2007-01-29 | 导向构件及其制造方法以及具备导向构件的连接插板 |

| PCT/JP2007/051349 WO2007086549A1 (ja) | 2006-01-30 | 2007-01-29 | ガイド部材及びガイド部材を備えた接続ボード並びにガイド部材の製造方法 |

| US12/181,698 US20090021924A1 (en) | 2006-01-30 | 2008-07-29 | Guide member, connection board having guide member, and manufacturing method of guide member |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006020382 | 2006-01-30 | ||

| JP2006205935A JP2007227341A (ja) | 2006-01-30 | 2006-07-28 | ガイド部材及びガイド部材を備えた接続ボード並びにガイド部材の製造方法 |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007192282A Division JP4065898B2 (ja) | 2006-01-30 | 2007-07-24 | 接続ボード |

| JP2007192292A Division JP4616314B2 (ja) | 2006-01-30 | 2007-07-24 | 接続ボード |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007227341A true JP2007227341A (ja) | 2007-09-06 |

| JP2007227341A5 JP2007227341A5 (ja) | 2008-01-17 |

Family

ID=38309326

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006205935A Withdrawn JP2007227341A (ja) | 2006-01-30 | 2006-07-28 | ガイド部材及びガイド部材を備えた接続ボード並びにガイド部材の製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20090021924A1 (ja) |

| JP (1) | JP2007227341A (ja) |

| KR (1) | KR20080081205A (ja) |

| CN (1) | CN101416361B (ja) |

| TW (1) | TW200810268A (ja) |

| WO (1) | WO2007086549A1 (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008004555A (ja) * | 2006-01-30 | 2008-01-10 | Alps Electric Co Ltd | 接続ボード |

| JP2009117157A (ja) * | 2007-11-06 | 2009-05-28 | Japan Aviation Electronics Industry Ltd | コネクタ |

| JP2013231624A (ja) * | 2012-04-27 | 2013-11-14 | Honda Motor Co Ltd | 半導体チップの通電検査装置 |

| KR20140140494A (ko) * | 2013-05-28 | 2014-12-09 | 신꼬오덴기 고교 가부시키가이샤 | 프로브 가이드판, 반도체 검사 장치 및 프로브 가이드판의 제조 방법 |

| KR20160071031A (ko) * | 2014-12-11 | 2016-06-21 | 엘지이노텍 주식회사 | 이미지 센서의 각도 조절이 가능한 카메라 모듈 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2011047819A1 (de) | 2009-10-19 | 2011-04-28 | Exscitron Gmbh | Induktive elektronische baugruppe und verwendung einer solchen |

| DE102010014281A1 (de) * | 2010-04-08 | 2011-10-13 | Exscitron Gmbh | Induktive elektronische Baugruppe und Verwendung einer solchen |

| KR101955194B1 (ko) * | 2012-10-26 | 2019-03-08 | (주)테크윙 | 테스트핸들러용 인서트 |

| TWI583963B (zh) * | 2016-04-18 | 2017-05-21 | 旺矽科技股份有限公司 | 探針卡 |

| US10187634B2 (en) | 2016-08-12 | 2019-01-22 | Avegant Corp. | Near-eye display system including a modulation stack |

| JP7084738B2 (ja) * | 2018-02-14 | 2022-06-15 | 川崎重工業株式会社 | 実装装置及び実装方法 |

| TWI767860B (zh) * | 2021-10-27 | 2022-06-11 | 福懋科技股份有限公司 | 封裝陣列基板的測試裝置及其測試方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11258268A (ja) * | 1998-03-16 | 1999-09-24 | Jsr Corp | 半導体素子検査装置および検査方法 |

| JP2003168100A (ja) * | 2001-12-03 | 2003-06-13 | Matsushita Electric Ind Co Ltd | カード端末装置 |

| JP2005209419A (ja) * | 2004-01-21 | 2005-08-04 | Advanced Systems Japan Inc | 電子部品用接続端子、コネクタおよびその製造方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60112090U (ja) * | 1983-12-29 | 1985-07-29 | 磐田電工株式会社 | デバイス用ソケツト |

| US7404717B2 (en) * | 2001-07-13 | 2008-07-29 | Nhk Spring Co., Ltd. | Contactor |

| JP2005134373A (ja) * | 2003-10-09 | 2005-05-26 | Alps Electric Co Ltd | スパイラル接触子を用いた接続装置 |

| JP2005349463A (ja) * | 2004-06-14 | 2005-12-22 | Toyota Auto Body Co Ltd | 筋状凹凸成形方法および同筋状凹凸成形方法によって製造される燃料電池用のメタルセパレータ |

-

2006

- 2006-07-28 JP JP2006205935A patent/JP2007227341A/ja not_active Withdrawn

-

2007

- 2007-01-25 TW TW096102834A patent/TW200810268A/zh not_active IP Right Cessation

- 2007-01-29 KR KR1020087018735A patent/KR20080081205A/ko active IP Right Grant

- 2007-01-29 WO PCT/JP2007/051349 patent/WO2007086549A1/ja active Application Filing

- 2007-01-29 CN CN2007800124356A patent/CN101416361B/zh not_active Expired - Fee Related

-

2008

- 2008-07-29 US US12/181,698 patent/US20090021924A1/en not_active Abandoned

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11258268A (ja) * | 1998-03-16 | 1999-09-24 | Jsr Corp | 半導体素子検査装置および検査方法 |

| JP2003168100A (ja) * | 2001-12-03 | 2003-06-13 | Matsushita Electric Ind Co Ltd | カード端末装置 |

| JP2005209419A (ja) * | 2004-01-21 | 2005-08-04 | Advanced Systems Japan Inc | 電子部品用接続端子、コネクタおよびその製造方法 |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008004555A (ja) * | 2006-01-30 | 2008-01-10 | Alps Electric Co Ltd | 接続ボード |

| JP2009117157A (ja) * | 2007-11-06 | 2009-05-28 | Japan Aviation Electronics Industry Ltd | コネクタ |

| JP2013231624A (ja) * | 2012-04-27 | 2013-11-14 | Honda Motor Co Ltd | 半導体チップの通電検査装置 |

| KR20140140494A (ko) * | 2013-05-28 | 2014-12-09 | 신꼬오덴기 고교 가부시키가이샤 | 프로브 가이드판, 반도체 검사 장치 및 프로브 가이드판의 제조 방법 |

| JP2014232030A (ja) * | 2013-05-28 | 2014-12-11 | 新光電気工業株式会社 | プローブガイド板及びその製造方法、半導体検査装置 |

| US9829509B2 (en) | 2013-05-28 | 2017-11-28 | Shinko Electric Industries Co., Ltd. | Probe guide plate and semiconductor inspection apparatus |

| KR102150431B1 (ko) * | 2013-05-28 | 2020-09-01 | 신꼬오덴기 고교 가부시키가이샤 | 프로브 가이드판, 반도체 검사 장치 및 프로브 가이드판의 제조 방법 |

| KR20160071031A (ko) * | 2014-12-11 | 2016-06-21 | 엘지이노텍 주식회사 | 이미지 센서의 각도 조절이 가능한 카메라 모듈 |

| KR102355016B1 (ko) * | 2014-12-11 | 2022-01-25 | 엘지이노텍 주식회사 | 이미지 센서의 각도 조절이 가능한 카메라 모듈 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN101416361A (zh) | 2009-04-22 |

| WO2007086549A1 (ja) | 2007-08-02 |

| KR20080081205A (ko) | 2008-09-08 |

| US20090021924A1 (en) | 2009-01-22 |

| TW200810268A (en) | 2008-02-16 |

| CN101416361B (zh) | 2011-05-25 |

| TWI331425B (ja) | 2010-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2007227341A (ja) | ガイド部材及びガイド部材を備えた接続ボード並びにガイド部材の製造方法 | |

| US8137113B2 (en) | Socket, method for manufacturing socket, and semiconductor device | |

| US20070072444A1 (en) | Thin film transistor substrate and manufacturing method of the same | |

| JP2007012433A (ja) | 電気部品用ソケット | |

| JP2007188841A (ja) | 異方導電性シートとその製造方法 | |

| JP4065898B2 (ja) | 接続ボード | |

| US8678851B2 (en) | Contact section having an irregular shape formed thereon by electroforming | |

| JP4616314B2 (ja) | 接続ボード | |

| KR101556216B1 (ko) | 반도체 테스트 소켓 및 그 제조방법 | |

| JP2005026213A (ja) | ソケットを基板に配設する方法およびその方法が用いられるソケット | |

| KR101339124B1 (ko) | 반도체 테스트 소켓 및 그 제조 방법 | |

| JP2015065147A (ja) | 電子部品用ソケット | |

| JP2008171611A (ja) | 電気コネクタ | |

| JP2012212613A (ja) | フローティング機能付きカードエッジコネクタ | |

| JP4634312B2 (ja) | ソケット | |

| JP2008262828A (ja) | 平面コネクタ | |

| CN208522114U (zh) | 板对板电连接器之微机电(mems)端子结构 | |

| KR101846303B1 (ko) | 양방향 도전성 모듈, 반도체 테스트 소켓, 그리고 그 제조방법 | |

| JP4354846B2 (ja) | スパイラル接触子の製造方法 | |

| JP2011003423A (ja) | 接続装置 | |

| JP2008010166A (ja) | ソケット | |

| JP2008311075A (ja) | 電子部品用ソケット及びその製造方法 | |

| TW201911655A (zh) | 一種端子模組、具有端子模組的電連接器及其製造方法 | |

| JP7220595B2 (ja) | ホルダおよびソケット | |

| US20240125815A1 (en) | Socketed Probes |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070807 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071121 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080828 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101019 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20101029 |