JP2007123735A - 配線基板用基材、配線基板用積層基材の製造方法及び配線基板 - Google Patents

配線基板用基材、配線基板用積層基材の製造方法及び配線基板 Download PDFInfo

- Publication number

- JP2007123735A JP2007123735A JP2005317077A JP2005317077A JP2007123735A JP 2007123735 A JP2007123735 A JP 2007123735A JP 2005317077 A JP2005317077 A JP 2005317077A JP 2005317077 A JP2005317077 A JP 2005317077A JP 2007123735 A JP2007123735 A JP 2007123735A

- Authority

- JP

- Japan

- Prior art keywords

- wiring board

- substrate

- base material

- laminated

- glass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000463 material Substances 0.000 title claims abstract description 46

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 13

- 239000011521 glass Substances 0.000 claims abstract description 57

- 238000010030 laminating Methods 0.000 claims abstract description 13

- 239000011347 resin Substances 0.000 claims abstract description 8

- 229920005989 resin Polymers 0.000 claims abstract description 8

- 239000011159 matrix material Substances 0.000 claims abstract description 6

- 239000000758 substrate Substances 0.000 claims description 75

- 239000000835 fiber Substances 0.000 claims description 43

- 229920000106 Liquid crystal polymer Polymers 0.000 claims description 32

- 239000004977 Liquid-crystal polymers (LCPs) Substances 0.000 claims description 32

- 238000000034 method Methods 0.000 claims description 17

- 238000003825 pressing Methods 0.000 claims description 11

- 238000010438 heat treatment Methods 0.000 claims description 9

- 238000009730 filament winding Methods 0.000 claims description 6

- 238000010521 absorption reaction Methods 0.000 abstract description 11

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 abstract description 11

- 238000003475 lamination Methods 0.000 abstract description 7

- 229920000642 polymer Polymers 0.000 abstract description 2

- 239000002648 laminated material Substances 0.000 abstract 1

- 239000007788 liquid Substances 0.000 abstract 1

- 239000010410 layer Substances 0.000 description 16

- 238000002844 melting Methods 0.000 description 9

- 230000008018 melting Effects 0.000 description 9

- 239000003365 glass fiber Substances 0.000 description 8

- 125000003118 aryl group Chemical group 0.000 description 7

- 230000000052 comparative effect Effects 0.000 description 7

- 239000004973 liquid crystal related substance Substances 0.000 description 7

- 239000004645 polyester resin Substances 0.000 description 7

- 229920001225 polyester resin Polymers 0.000 description 7

- 239000002759 woven fabric Substances 0.000 description 6

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 4

- 238000005452 bending Methods 0.000 description 3

- 239000011889 copper foil Substances 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 3

- 230000005856 abnormality Effects 0.000 description 2

- 125000001033 ether group Chemical group 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 125000000468 ketone group Chemical group 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 229920001955 polyphenylene ether Polymers 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 238000012648 alternating copolymerization Methods 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920006231 aramid fiber Polymers 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 229920006351 engineering plastic Polymers 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000005350 fused silica glass Substances 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 239000005355 lead glass Substances 0.000 description 1

- 125000001624 naphthyl group Chemical group 0.000 description 1

- 238000012354 overpressurization Methods 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000001721 transfer moulding Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Landscapes

- Laminated Bodies (AREA)

- Reinforced Plastic Materials (AREA)

Abstract

【課題】平面方向における熱膨張係数が小さく、寸法安定性に優れ、かつ機械的強度が高く、吸水率が低い上、取り扱いやすい配線基板用基材、その積層物の製造方法及び配線基板を提供する。

【解決手段】ガラス単繊維フィラメントと液晶ポリマーからなるマトリックス樹脂とから構成されている配線基板用基材、この基材を減圧下に加熱加圧して積層する配線基板用積層基材の製造方法、上記積層に際し、前記配線基板用基材中の並列ガラス単繊維フィラメントの水平軸をたがいに交差させる配線基板用積層基材の製造方法、及び前記配線基板用基材を積層してなる配線基板用積層基材と、その表面に形成された回路パターンとを有する配線基板である。

【選択図】なし

【解決手段】ガラス単繊維フィラメントと液晶ポリマーからなるマトリックス樹脂とから構成されている配線基板用基材、この基材を減圧下に加熱加圧して積層する配線基板用積層基材の製造方法、上記積層に際し、前記配線基板用基材中の並列ガラス単繊維フィラメントの水平軸をたがいに交差させる配線基板用積層基材の製造方法、及び前記配線基板用基材を積層してなる配線基板用積層基材と、その表面に形成された回路パターンとを有する配線基板である。

【選択図】なし

Description

本発明は、配線基板用基材、配線基板用積層基材の製造方法及び配線基板に関する。さらに詳しくは、本発明は、平面方向における熱膨張係数が小さく、寸法安定性に優れ、かつ機械的強度が高く、吸水率が低い上、取り扱いやすいなどの優れた特性を有する配線基板用基材、配線基板用積層基材を効率よく製造する方法、及び前記配線基板用積層基材を用いた配線基板に関するものである。

現在、マザーボード用の配線基板、フリップチップ用の配線基板、チップスケールパッケージ用の配線基板、マルチチップパッケージ用配線基板、電子部品搭載用の配線基板、アンテナモジュール用の配線基板、ミキサーモジュール用の配線基板、PLLモジュール用の配線基板、MCM用の配線基板、等の各種精密基板、特に多層で、かつ微細配線基板に用いられる基材としては、従来のガラス繊維布に加えて、スーパーエンプラ系の繊維、例えば、アラミド繊維、液晶ポリマー繊維、などが検討され、また、これらの繊維と、微細充填粉の組み合わせなどが検討されている。

また、マトリックス樹脂としては、耐熱エポキシ樹脂、ポリイミド樹脂、ビスマレイミドートリアジン樹脂、架橋型ポリフェニレンエーテル(PPE)樹脂などが検討され、最近では、液晶ポリマーも検討され始めている。例えばガラス繊維シートを構成するガラス繊維間の空隙に液晶ポリマーが充填されてなる配線基板用基材が提案されている(例えば、特許文献1参照)。

しかしながら、前記の配線基板用の基材に対しては、低い熱膨張係数と吸水率、高い強度及び良好な加工性などが要求されるが、これまでこれらの要求特性を充分に満たす配線基板用基材は見出されていないのが実状である。

また、マトリックス樹脂としては、耐熱エポキシ樹脂、ポリイミド樹脂、ビスマレイミドートリアジン樹脂、架橋型ポリフェニレンエーテル(PPE)樹脂などが検討され、最近では、液晶ポリマーも検討され始めている。例えばガラス繊維シートを構成するガラス繊維間の空隙に液晶ポリマーが充填されてなる配線基板用基材が提案されている(例えば、特許文献1参照)。

しかしながら、前記の配線基板用の基材に対しては、低い熱膨張係数と吸水率、高い強度及び良好な加工性などが要求されるが、これまでこれらの要求特性を充分に満たす配線基板用基材は見出されていないのが実状である。

本発明は、このような状況下で、平面方向における熱膨張係数が小さく、寸法安定性に優れ、かつ機械的強度が高く、吸水率が低い上、取り扱いやすいなどの優れた特性を有する配線基板用基材、配線基板用積層基材の製造方法及び配線基板用積層基材を用いた配線基板を提供することを目的とするものである。

本発明者らは、前記目的を達成するために鋭意研究を重ねた結果、ガラス単繊維フィラメントと液晶ポリマーからなるマトリックス樹脂とから構成される基材が、配線基板用基材として、その目的に適合し得ることを見出した。

また、この配線基板用基材を、減圧下に加熱加圧して積層することにより、好ましくは前記積層の際に、該配線基板用基材中の並列ガラス単繊維フィラメントの水平軸をたがいに交差させることで、所望の特性を有する配線基板用積層基材を効率よく製造し得ることを見出した。

さらに、前記配線基板用基材を積層してなる配線基板用積層基材を用いることにより、所望の配線基板が得られることを見出した。

本発明は、かかる知見に基づいて完成したものである。

また、この配線基板用基材を、減圧下に加熱加圧して積層することにより、好ましくは前記積層の際に、該配線基板用基材中の並列ガラス単繊維フィラメントの水平軸をたがいに交差させることで、所望の特性を有する配線基板用積層基材を効率よく製造し得ることを見出した。

さらに、前記配線基板用基材を積層してなる配線基板用積層基材を用いることにより、所望の配線基板が得られることを見出した。

本発明は、かかる知見に基づいて完成したものである。

すなわち、本発明は、

(1)ガラス単繊維フィラメントと、液晶ポリマーからなるマトリックス樹脂とから構成されていることを特徴とする配線基板用基材、

(2)ガラス単繊維フィラメントが、一方向に並列されてなる上記(1)項に記載の配線基板用基材、

(3)ガラス単繊維フィラメントが、フィラメントワインディング法で一方向に並列されてなる上記(2)項に記載の配線基板用基材、

(4)液晶ポリマーフィルムと、ガラス単繊維フィラメントから作製されてなる上記(3)項に記載の配線基板用基材、

(5)25〜125℃の温度における平面方向の熱膨張係数が、2×10-6〜8×10-6/℃の範囲にある積層板を作製し得ることを特徴とする配線基板用基材、

(6)上記(1)〜(5)項のいずれかに記載の配線基板用基材を、減圧下に加熱加圧して積層することを特徴とする配線基板用積層基材の製造方法、

(7)上記(2)〜(5)項のいずれかに記載の配線基板用基材を、減圧下に加熱加圧して積層させるに際し、前記配線基板用基材中の並列ガラス単繊維フィラメントの水平軸を、たがいに交差させることを特徴とする配線基板用積層基材の製造方法、及び

(8)上記(1)〜(5)項のいずれかに記載の基材を積層してなる配線基板用積層基材と、その表面に形成された回路パターンとを有することを特徴とする配線基板、

を提供するものである。

(1)ガラス単繊維フィラメントと、液晶ポリマーからなるマトリックス樹脂とから構成されていることを特徴とする配線基板用基材、

(2)ガラス単繊維フィラメントが、一方向に並列されてなる上記(1)項に記載の配線基板用基材、

(3)ガラス単繊維フィラメントが、フィラメントワインディング法で一方向に並列されてなる上記(2)項に記載の配線基板用基材、

(4)液晶ポリマーフィルムと、ガラス単繊維フィラメントから作製されてなる上記(3)項に記載の配線基板用基材、

(5)25〜125℃の温度における平面方向の熱膨張係数が、2×10-6〜8×10-6/℃の範囲にある積層板を作製し得ることを特徴とする配線基板用基材、

(6)上記(1)〜(5)項のいずれかに記載の配線基板用基材を、減圧下に加熱加圧して積層することを特徴とする配線基板用積層基材の製造方法、

(7)上記(2)〜(5)項のいずれかに記載の配線基板用基材を、減圧下に加熱加圧して積層させるに際し、前記配線基板用基材中の並列ガラス単繊維フィラメントの水平軸を、たがいに交差させることを特徴とする配線基板用積層基材の製造方法、及び

(8)上記(1)〜(5)項のいずれかに記載の基材を積層してなる配線基板用積層基材と、その表面に形成された回路パターンとを有することを特徴とする配線基板、

を提供するものである。

本発明によれば、平面方向における熱膨張係数が小さく、寸法安定性に優れ、かつ機械的強度が高く、吸水率が低い上、取り扱いやすいなどの優れた特性を有する配線基板用基材を提供することができる。また、前記配線基板用基材を積層して配線基板用積層基材を効率よく製造する方法、及び該配線基板用積層基材と回路パターンとを有する配線基板を提供することができる。

本発明の配線基板用基材は、ガラス単繊維フィラメントと、液晶ポリマーからなるマトリックス樹脂とから構成されている。使用するガラス単繊維の形態としては、ガラス繊維の長繊維タイプ(フィラメント)が用いられる。

前記ガラス単繊維フィラメントの種類については特に制限はないが、熱膨張係数の小さいものが好ましい。例えば電気電子用のEガラス(熱膨張率5.5×10-6/℃)、特殊用途のSガラス(熱膨張率2.8×10-6/℃)、一般用途の鉛ガラス(熱膨張率8×10-6/℃)、また、溶融シリカベースの石英繊維(熱膨張率0.5×10-6/℃)も使用可能である。通常は、若干熱膨張率は大きいが、生産量の多いEガラスを用いれば良い。

一方、液晶ポリマーとしては、熱膨張係数が小さく、かつ吸水率の低い、ポリマーが好ましい。例えば、株式会社クラレ製の「Vecstar」などが挙げられる。化学的な構造は、フェニル基の両側にエーテル基とケトン基を有する第一の基本構造と、ナフタレン基の両側にエーテル基とケトン基を有する第二の基本構造、を適当にブレンドした化学構造である。その組み合わせとしては、ブロック状に繋がっていてもよいし、交互共重合的に結合していてもよい。その物性としては、融点が280〜325℃程度、熱変形温度が270〜325℃程度、熱膨張係数が、−8×10-6〜+18×10-6/℃程度である。また誘電率は、2〜3程度である。

前記ガラス単繊維フィラメントの種類については特に制限はないが、熱膨張係数の小さいものが好ましい。例えば電気電子用のEガラス(熱膨張率5.5×10-6/℃)、特殊用途のSガラス(熱膨張率2.8×10-6/℃)、一般用途の鉛ガラス(熱膨張率8×10-6/℃)、また、溶融シリカベースの石英繊維(熱膨張率0.5×10-6/℃)も使用可能である。通常は、若干熱膨張率は大きいが、生産量の多いEガラスを用いれば良い。

一方、液晶ポリマーとしては、熱膨張係数が小さく、かつ吸水率の低い、ポリマーが好ましい。例えば、株式会社クラレ製の「Vecstar」などが挙げられる。化学的な構造は、フェニル基の両側にエーテル基とケトン基を有する第一の基本構造と、ナフタレン基の両側にエーテル基とケトン基を有する第二の基本構造、を適当にブレンドした化学構造である。その組み合わせとしては、ブロック状に繋がっていてもよいし、交互共重合的に結合していてもよい。その物性としては、融点が280〜325℃程度、熱変形温度が270〜325℃程度、熱膨張係数が、−8×10-6〜+18×10-6/℃程度である。また誘電率は、2〜3程度である。

本発明の配線基板用基材においては、前記ガラス単繊維フィラメントは、一方向に並列されていることが好ましく、さらに、フィラメントワインディング法で一方向に並列されていることがより好ましい。

本発明の配線基板用基材は、液晶ポリマーを溶剤に溶かした溶液を用いてガラス単繊維フィラメントを被覆処理する方法、細かな液晶ポリマーペレットを用いて射出成形もしくは移送成形にてガラス単繊維フィラメントを被覆処理する方法により、作製することもできるが、液晶ポリマーフィルムとガラス単繊維フィラメントを用い、フィラメントワインディング法を採用して作製することが特に好ましい。

本発明の配線基板用基材は、液晶ポリマーを溶剤に溶かした溶液を用いてガラス単繊維フィラメントを被覆処理する方法、細かな液晶ポリマーペレットを用いて射出成形もしくは移送成形にてガラス単繊維フィラメントを被覆処理する方法により、作製することもできるが、液晶ポリマーフィルムとガラス単繊維フィラメントを用い、フィラメントワインディング法を採用して作製することが特に好ましい。

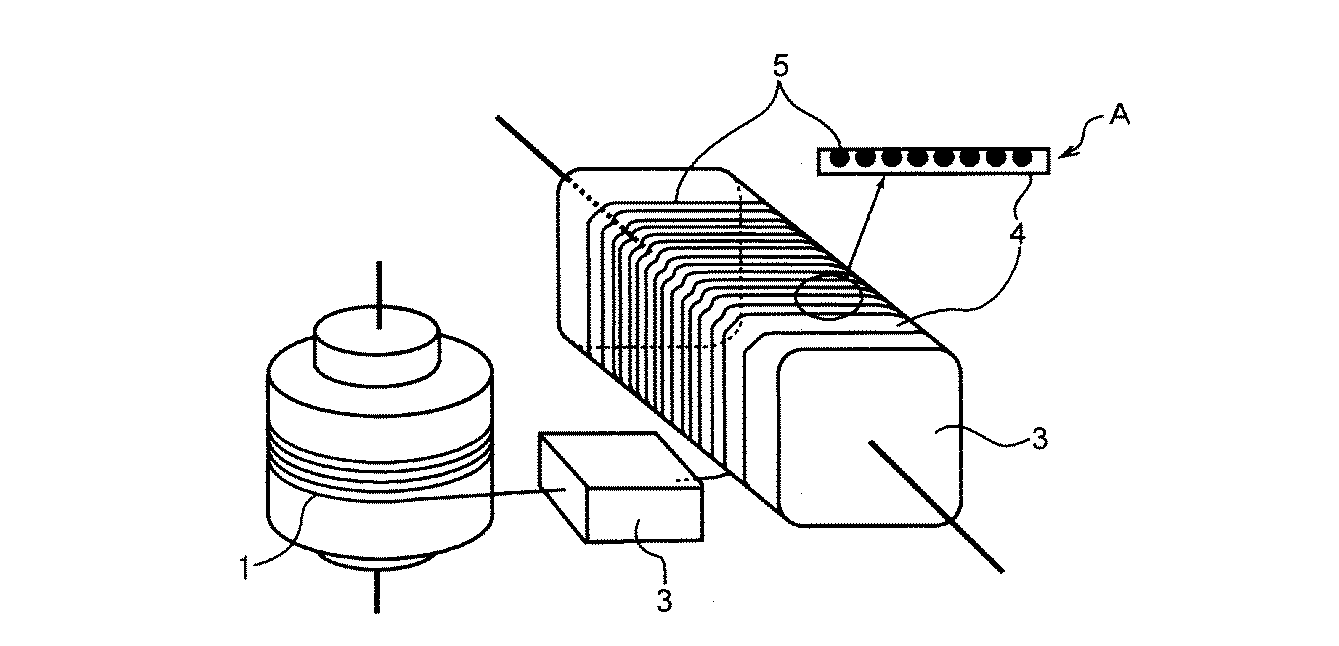

図1は、本発明の配線基板用基材を作製する方法の1例を示す説明図である。

まず、金属製の回転ドラム3及びガラス単繊維フィラメントボビン1を用意する。回転ドラム3は、加熱装置を有していることが好ましい。精密基板用の配線基板用基材を作製する場合には、回転ドラム3の断面は四角形もしくは六角形が好ましい。その理由は、配線基板用基材に熱歪を残さないようにするためである。なお、ガラス単繊維フィラメント5の液晶フィルム4への圧入と接着を促進するために、フィラメントワインディング用のガラスフィラメントは、液晶フィルムに食い込む前、できれば直前に予備加熱器2により加熱することが好ましい。なお、回転ドラムの加熱温度よりもガラスフィラメントの予備加熱温度を高く保持することが好ましい。また、四角形もしくは六角形の回転ドラムを使用した場合には、次工程では、平面部を切り取って使用することが好ましい。ただし、通常使用する円形ドラムを除外するものではない。用途によれば切断した際に、廃棄くずの出ない円形ドラムが、より好ましい場合がある。なお、図1において、Aは配線基板用基材の模式断面図である。

まず、金属製の回転ドラム3及びガラス単繊維フィラメントボビン1を用意する。回転ドラム3は、加熱装置を有していることが好ましい。精密基板用の配線基板用基材を作製する場合には、回転ドラム3の断面は四角形もしくは六角形が好ましい。その理由は、配線基板用基材に熱歪を残さないようにするためである。なお、ガラス単繊維フィラメント5の液晶フィルム4への圧入と接着を促進するために、フィラメントワインディング用のガラスフィラメントは、液晶フィルムに食い込む前、できれば直前に予備加熱器2により加熱することが好ましい。なお、回転ドラムの加熱温度よりもガラスフィラメントの予備加熱温度を高く保持することが好ましい。また、四角形もしくは六角形の回転ドラムを使用した場合には、次工程では、平面部を切り取って使用することが好ましい。ただし、通常使用する円形ドラムを除外するものではない。用途によれば切断した際に、廃棄くずの出ない円形ドラムが、より好ましい場合がある。なお、図1において、Aは配線基板用基材の模式断面図である。

本発明の配線基板用基材としては、25〜125℃の温度における平面方向の熱膨張係数が、2×10-6〜8×10-6/℃の範囲にある積層板を作製し得るものが好適である。また、本発明の配線基板用基材の厚さは、通常5〜100μm程度、好ましくは5〜25μmである。

このような配線基板用基材を用い、積層することにより、平面方向の熱膨張係数が小さく、寸法安定性に優れる配線基板用積層基材を得ることができる。

配線基板用積層基材の製造方法としては、前述の本発明の配線基板用基材を、加熱プレス機を用いて、積層する方法を用いることができる。この際、ボイドなどの残留を抑制し、かつ層間接着をより安定化するために、減圧プレス又は減圧金型内で積層することが好ましい。ただ注意すべきは、プレス加工条件で、繊維の流れは、低熱膨張性に影響するし、また、過加圧は、ガラス単繊維フィラメントを破壊して、強度を低下させると同時に、低熱膨張性にも影響する。したがって、プレス条件の設定に当たっては、積層板を検査し、ガラス繊維の破壊がないことを確認することが肝要である。

また、低熱膨張性の配線基板用積層基材を得るためには、前記積層に際し、使用する配線基板用基材中の並列ガラス単繊維フィラメントの水平軸を、たがいに交差させることが好ましい。積層数については特に制限はなく、得られる積層板の用途に応じて異なるが、通常2〜20層程度、好ましくは4〜12層である。

本発明の配線基板用基材及び本発明の方法で得られた配線基板用積層基材は、平面方向における熱膨張係数が小さく、寸法安定性に優れ、かつ機械的強度が高く、吸水率が低い上、取り扱いやすいなどの優れた特性を有している。

このような配線基板用基材を用い、積層することにより、平面方向の熱膨張係数が小さく、寸法安定性に優れる配線基板用積層基材を得ることができる。

配線基板用積層基材の製造方法としては、前述の本発明の配線基板用基材を、加熱プレス機を用いて、積層する方法を用いることができる。この際、ボイドなどの残留を抑制し、かつ層間接着をより安定化するために、減圧プレス又は減圧金型内で積層することが好ましい。ただ注意すべきは、プレス加工条件で、繊維の流れは、低熱膨張性に影響するし、また、過加圧は、ガラス単繊維フィラメントを破壊して、強度を低下させると同時に、低熱膨張性にも影響する。したがって、プレス条件の設定に当たっては、積層板を検査し、ガラス繊維の破壊がないことを確認することが肝要である。

また、低熱膨張性の配線基板用積層基材を得るためには、前記積層に際し、使用する配線基板用基材中の並列ガラス単繊維フィラメントの水平軸を、たがいに交差させることが好ましい。積層数については特に制限はなく、得られる積層板の用途に応じて異なるが、通常2〜20層程度、好ましくは4〜12層である。

本発明の配線基板用基材及び本発明の方法で得られた配線基板用積層基材は、平面方向における熱膨張係数が小さく、寸法安定性に優れ、かつ機械的強度が高く、吸水率が低い上、取り扱いやすいなどの優れた特性を有している。

本発明の配線基板は、前述の本発明の配線基板用基材を積層してなる配線基板用積層基材と、その表面に形成された回路パターンを有するものである。

本発明の配線基板に用いる配線基板用積層基材としては、前記の積層方法によって得られたものが好ましい。中でも使用する配線基板用基材中の並列ガラス単繊維フィラメントの水平軸を、たがいに交差させて積層させたものが好ましく、特に25〜125℃の温度における平面方向の熱膨張係数が、2×10-6〜8×10-6/℃の範囲にある積層体を作製し得る配線基板用基材を用いたものが好適である。

本発明の配線基板は、配線基板用積層基材と、その表面に形成された回路パターンを有するものであればよく、特に限定されない。配線基板用積層基材の一面に銀、銅等からなる回路パターンが形成された配線基板が挙げられる。また、配線基板用積層基材の両面にそれぞれ回路パターンが形成されていてもよい。更に、配線基板用積層基材の両面にそれぞれ回路パターンが形成され、かつ各々の回路パターンが、配線基板用積層基材に設けられたビアホールに形成されたビア導体により接続されている配線基板が挙げられる。

本発明の配線基板に用いる配線基板用積層基材としては、前記の積層方法によって得られたものが好ましい。中でも使用する配線基板用基材中の並列ガラス単繊維フィラメントの水平軸を、たがいに交差させて積層させたものが好ましく、特に25〜125℃の温度における平面方向の熱膨張係数が、2×10-6〜8×10-6/℃の範囲にある積層体を作製し得る配線基板用基材を用いたものが好適である。

本発明の配線基板は、配線基板用積層基材と、その表面に形成された回路パターンを有するものであればよく、特に限定されない。配線基板用積層基材の一面に銀、銅等からなる回路パターンが形成された配線基板が挙げられる。また、配線基板用積層基材の両面にそれぞれ回路パターンが形成されていてもよい。更に、配線基板用積層基材の両面にそれぞれ回路パターンが形成され、かつ各々の回路パターンが、配線基板用積層基材に設けられたビアホールに形成されたビア導体により接続されている配線基板が挙げられる。

また、この配線基板としては、配線基板用積層基材をコア基材として使用し、その片面又は両面に配線基板をビルドアップして得られる多層配線基板が挙げられる。更に、配線基板用積層基材の一面に回路パターンが形成された複数の配線基板を積層し、これらを一括して接合して得られる多層配線基板が挙げられる。また、配線基板用積層基材の両面に回路パターンが形成された配線基板をコア基板とし、このコア基板の両面に、一面に回路パターンが形成された複数の配線基板を積層し、これらを一括して接合して得られる多層配線基板が挙げられる。これら一括接合の場合、熱膨張係数が小さく、寸法安定性に優れる本発明の配線基板用積層基材では、配線のずれ等がなく、正確な位置合わせを容易に行うことができ、高品質の多層配線基板とすることができる。

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

なお、各例で得られた配線基板用積層基材について、以下に示す性能の評価を行った。

(1)熱膨張係数

TMA装置を用いて、25℃〜125℃の間の熱膨張係数を測定した。

(2)吸水率

PCT(プレッシャクッカー)で2時間加熱加圧し、吸水率を測定した。

(3)誘電率、誘電正切

JIS−6911法に依った。

(4)耐はんだ特性

260℃のはんだ槽に30秒ずつ、2回浸漬して、ふくれ等の異常を確認した。

(5)耐熱性

200℃で48時間高温放置して、ふくれ等の異常を観察した。

(6)曲げ強度

JIS−6911法に依った。

なお、各例で得られた配線基板用積層基材について、以下に示す性能の評価を行った。

(1)熱膨張係数

TMA装置を用いて、25℃〜125℃の間の熱膨張係数を測定した。

(2)吸水率

PCT(プレッシャクッカー)で2時間加熱加圧し、吸水率を測定した。

(3)誘電率、誘電正切

JIS−6911法に依った。

(4)耐はんだ特性

260℃のはんだ槽に30秒ずつ、2回浸漬して、ふくれ等の異常を確認した。

(5)耐熱性

200℃で48時間高温放置して、ふくれ等の異常を観察した。

(6)曲げ強度

JIS−6911法に依った。

実施例1

液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃、厚さ10μm]とガラス単繊維フィラメント[Eガラス、直径9μm]を用意した。

次に、図1に示す角胴の金属回転ドラム3に、用意した液晶ポリマーフィルム4を巻き付け、固定した。なお、この回転ドラムは内部ヒーターにより250℃に加熱しておいた。

この液晶ポリマーフィルム4にガラス単繊維フィラメント5を、300℃の予備加熱器2を通して加熱しながら、フィラメントワインディングの手法で緊密に巻き付け、ガラス単繊維フィラメントを液晶ポリマーフィルムに圧入した。その後、回転ドラムを冷却の後、ガラス単繊維フィラメントが圧入された液晶ポリマーフィルムを、回転ドラムから引き剥がし、局面部を切断破棄し、平面部のみを、次工程に必要な大きさに切断し、配線基板用基材(A)を得た。得られた配線基板用基材(A)の平均厚さは15μmであった。

次に、配線基板用基材(A)を100mm×100mmに切り出し、積層試験を実施した。

すなわち、一層目の繊維フィラメント方向に対し、次層を90度回転させ、これを繰り返して8層の積層を行った。積層方法はプレスを用いた。

プレス条件は、2MPaである。なお、プレスに8層の配線基板用基材(A)を搭載後、3分間減圧処理し、その後に、徐々に圧力を上げ、2MPaとした後、15分間加熱加圧した。このようにして、実基板形成を模擬した積層板(8プライ)を作製し、回路基板用基材としての配線基板用基材(A)の評価を行った。

その結果を第1表に示す。

液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃、厚さ10μm]とガラス単繊維フィラメント[Eガラス、直径9μm]を用意した。

次に、図1に示す角胴の金属回転ドラム3に、用意した液晶ポリマーフィルム4を巻き付け、固定した。なお、この回転ドラムは内部ヒーターにより250℃に加熱しておいた。

この液晶ポリマーフィルム4にガラス単繊維フィラメント5を、300℃の予備加熱器2を通して加熱しながら、フィラメントワインディングの手法で緊密に巻き付け、ガラス単繊維フィラメントを液晶ポリマーフィルムに圧入した。その後、回転ドラムを冷却の後、ガラス単繊維フィラメントが圧入された液晶ポリマーフィルムを、回転ドラムから引き剥がし、局面部を切断破棄し、平面部のみを、次工程に必要な大きさに切断し、配線基板用基材(A)を得た。得られた配線基板用基材(A)の平均厚さは15μmであった。

次に、配線基板用基材(A)を100mm×100mmに切り出し、積層試験を実施した。

すなわち、一層目の繊維フィラメント方向に対し、次層を90度回転させ、これを繰り返して8層の積層を行った。積層方法はプレスを用いた。

プレス条件は、2MPaである。なお、プレスに8層の配線基板用基材(A)を搭載後、3分間減圧処理し、その後に、徐々に圧力を上げ、2MPaとした後、15分間加熱加圧した。このようにして、実基板形成を模擬した積層板(8プライ)を作製し、回路基板用基材としての配線基板用基材(A)の評価を行った。

その結果を第1表に示す。

実施例2

配線基板用基材(A)を100mm×100mmに切り出し、一層目の繊維フィラメント方向に対し、次層を45度回転させ、これを繰り返して、8層の積層を行った以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

配線基板用基材(A)を100mm×100mmに切り出し、一層目の繊維フィラメント方向に対し、次層を45度回転させ、これを繰り返して、8層の積層を行った以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例3

配線基板用基材(A)を100mm×100mmに切り出し、一層目の繊維フィラメント方向に対し、次層を90度回転させ、これを繰り返して、4層の積層を行った以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

配線基板用基材(A)を100mm×100mmに切り出し、一層目の繊維フィラメント方向に対し、次層を90度回転させ、これを繰り返して、4層の積層を行った以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例4

配線基板用基材(A)を100mm×100mmに切り出し、一層目の繊維フィラメント方向に対し、次層を45度回転させ、これを繰り返して、4層の積層を行った以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

配線基板用基材(A)を100mm×100mmに切り出し、一層目の繊維フィラメント方向に対し、次層を45度回転させ、これを繰り返して、4層の積層を行った以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例5

実施例1において、厚さ10μmの液晶ポリマーフィルムの代わりに、厚さ20μmの液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃]を、直径9μmのガラス単繊維フィラメントの代わりに、直径14μmのガラス単繊維フィラメント[Eガラス]を用いた以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例1において、厚さ10μmの液晶ポリマーフィルムの代わりに、厚さ20μmの液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃]を、直径9μmのガラス単繊維フィラメントの代わりに、直径14μmのガラス単繊維フィラメント[Eガラス]を用いた以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例6

実施例1において、厚さ10μmの液晶ポリマーフィルムの代わりに、厚さ20μmの液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃]を、直径9μmのガラス単繊維フィラメントの代わりに、直径14μmのガラス単繊維フィラメント[Eガラス]を用い、6層の積層を行った以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例1において、厚さ10μmの液晶ポリマーフィルムの代わりに、厚さ20μmの液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃]を、直径9μmのガラス単繊維フィラメントの代わりに、直径14μmのガラス単繊維フィラメント[Eガラス]を用い、6層の積層を行った以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例7

実施例2において、厚さ10μmの液晶ポリマーフィルムの代わりに、厚さ20μmの液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃]を、直径9μmのガラス単繊維フィラメントの代わりに、直径14μmのガラス単繊維フィラメント[Eガラス]を用いた以外は、実施例2と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例2において、厚さ10μmの液晶ポリマーフィルムの代わりに、厚さ20μmの液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃]を、直径9μmのガラス単繊維フィラメントの代わりに、直径14μmのガラス単繊維フィラメント[Eガラス]を用いた以外は、実施例2と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例8

実施例1において、融点300℃の液晶ポリマーフィルムの代わりに、融点280℃の液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、厚さ10μm]を用いた以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例1において、融点300℃の液晶ポリマーフィルムの代わりに、融点280℃の液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、厚さ10μm]を用いた以外は、実施例1と同様の操作を行い、積層板を作製し、評価を行った。その結果を第1表に示す。

実施例9

黒化処理された50μmの銅箔を、250mm×250mmの大きさに切断して用意すると同時に、実施例1で得た配線基板用基材(A)を、250mm×250mmに切り出して、用意し、実施例1に記述されたプレス法にて、両面銅張積層板を作製した。なお、積層の順序は、下から、銅箔(黒化面上)、配線基板用基材(A)を、4層、90度の回転をさせながら積み上げ、さらに、銅箔(黒化面下)を載せて、プレス積層を行った。この両面銅張積層板のピール強度は、1.05kN/mであった。通常積層板に要求される値を満足している。

黒化処理された50μmの銅箔を、250mm×250mmの大きさに切断して用意すると同時に、実施例1で得た配線基板用基材(A)を、250mm×250mmに切り出して、用意し、実施例1に記述されたプレス法にて、両面銅張積層板を作製した。なお、積層の順序は、下から、銅箔(黒化面上)、配線基板用基材(A)を、4層、90度の回転をさせながら積み上げ、さらに、銅箔(黒化面下)を載せて、プレス積層を行った。この両面銅張積層板のピール強度は、1.05kN/mであった。通常積層板に要求される値を満足している。

比較例1

液晶ポリマーとガラス短繊維を用いて、積層板類似物を作製した。液晶ポリマー[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点280℃、厚さ20μm]と、ガラス短繊維[Eガラス、直径13mm、平均長さ2mm]を用意した。次に、200mm×200mmの液晶フィルムを切り出し、300℃のプレス上に搭載した後に、用意したガラス短繊維を、できるだけ均一に散布し、加熱加圧して、配線基板用基材(B)を作製した。この配線基板用基材(B)3枚の中央部を100mm×100mmに切り出し、プレス上で積層した。プレス条件は、上盤、下盤温度320℃、加圧力100MPaで行った。なお、加圧前に、3分間減圧処理し、その後に、徐々に圧力を上げ、100MPaとした後、15分間加熱加圧した。評価結果を第1表に示す。

液晶ポリマーとガラス短繊維を用いて、積層板類似物を作製した。液晶ポリマー[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点280℃、厚さ20μm]と、ガラス短繊維[Eガラス、直径13mm、平均長さ2mm]を用意した。次に、200mm×200mmの液晶フィルムを切り出し、300℃のプレス上に搭載した後に、用意したガラス短繊維を、できるだけ均一に散布し、加熱加圧して、配線基板用基材(B)を作製した。この配線基板用基材(B)3枚の中央部を100mm×100mmに切り出し、プレス上で積層した。プレス条件は、上盤、下盤温度320℃、加圧力100MPaで行った。なお、加圧前に、3分間減圧処理し、その後に、徐々に圧力を上げ、100MPaとした後、15分間加熱加圧した。評価結果を第1表に示す。

比較例2

液晶ポリマーフィルムとガラス織布を用いて、配線基板用基材を作製する工程を経ずに、積層板類似物を作製した。液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃、厚さ50μm]と、ガラス織布[平織、厚さ75μm]を用意した。用意した液晶フィルムとガラス織布を、150mm×150mmの大きさに切り出し、液晶フィルム/ガラス織布/液晶フィルムの順に、プレス上で積層した後、プレス条件、上盤、下盤温度320℃、加圧力100MPaでプレスを行った。なお、加圧前に、3分間減圧処理し、その後に、徐々に圧力を上げ、100MPaとした後、15分間加熱加圧した。1プライのガラス織布基材の積層板類似物を得た。評価結果を第1表に示す。

液晶ポリマーフィルムとガラス織布を用いて、配線基板用基材を作製する工程を経ずに、積層板類似物を作製した。液晶ポリマーフィルム[(株)クラレ製、商品名「Vecstar」、芳香族ポリエステル樹脂フィルム、融点300℃、厚さ50μm]と、ガラス織布[平織、厚さ75μm]を用意した。用意した液晶フィルムとガラス織布を、150mm×150mmの大きさに切り出し、液晶フィルム/ガラス織布/液晶フィルムの順に、プレス上で積層した後、プレス条件、上盤、下盤温度320℃、加圧力100MPaでプレスを行った。なお、加圧前に、3分間減圧処理し、その後に、徐々に圧力を上げ、100MPaとした後、15分間加熱加圧した。1プライのガラス織布基材の積層板類似物を得た。評価結果を第1表に示す。

比較例3

比較例1において、ガラス短繊維の代わりに、ガラス織布[綾織、厚さ75μm]を用いた以外は、比較例1と同様の操作を行い、積層板類似物を得た。評価結果を第1表に示す。

比較例1において、ガラス短繊維の代わりに、ガラス織布[綾織、厚さ75μm]を用いた以外は、比較例1と同様の操作を行い、積層板類似物を得た。評価結果を第1表に示す。

本発明の配線基板用基材(実施例1〜8)は、通常の液晶ポリマーとガラス織布からなる基材(比較例2、3)と比べて、いずれも熱膨張係数及び吸水率が小さく、かつ曲げ強度が高いことが分かる。また、液晶ポリマーとガラス短繊維からなる基材(比較例1)と比べて、いずれも熱膨張係数が小さく、かつ曲げ強度が高いことが分かる。

本発明の配線基板用基材は、平面方向における熱膨張係数が小さく、寸法安定性に優れ、かつ機械的強度が高く、吸水率が低い上、取り扱いやすいなどの優れた特性を有し、高品質の信頼性のある配線基板を与えることができる。

1 ガラス単繊維フィラメントボビン

2 予備加熱器

3 回転ドラム

4 液晶フィルム

5 ガラス単繊維フィラメント

A 配線基板用基材の模式断面図

2 予備加熱器

3 回転ドラム

4 液晶フィルム

5 ガラス単繊維フィラメント

A 配線基板用基材の模式断面図

Claims (8)

- ガラス単繊維フィラメントと、液晶ポリマーからなるマトリックス樹脂とから構成されていることを特徴とする配線基板用基材。

- ガラス単繊維フィラメントが、一方向に並列されてなる請求項1に記載の配線基板用基材。

- ガラス単繊維フィラメントが、フィラメントワインディング法で一方向に並列されてなる請求項2に記載の配線基板用基材。

- 液晶ポリマーフィルムと、ガラス単繊維フィラメントから作製されてなる請求項3に記載の配線基板用基材。

- 25〜125℃の温度における平面方向の熱膨張係数が、2×10-6〜8×10-6/℃の範囲にある積層板を作製し得ることを特徴とする配線基板用基材。

- 請求項1〜5のいずれかに記載の配線基板用基材を、減圧下に加熱加圧して積層することを特徴とする配線基板用積層基材の製造方法。

- 請求項2〜5のいずれかに記載の配線基板用基材を、減圧下に加熱加圧して積層させるに際し、前記配線基板用基材中の並列ガラス単繊維フィラメントの水平軸を、たがいに交差させることを特徴とする配線基板用積層基材の製造方法。

- 請求項1〜5のいずれかに記載の基材を積層してなる配線基板用積層基材と、その表面に形成された回路パターンとを有することを特徴とする配線基板。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005317077A JP2007123735A (ja) | 2005-10-31 | 2005-10-31 | 配線基板用基材、配線基板用積層基材の製造方法及び配線基板 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005317077A JP2007123735A (ja) | 2005-10-31 | 2005-10-31 | 配線基板用基材、配線基板用積層基材の製造方法及び配線基板 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2007123735A true JP2007123735A (ja) | 2007-05-17 |

Family

ID=38147216

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005317077A Pending JP2007123735A (ja) | 2005-10-31 | 2005-10-31 | 配線基板用基材、配線基板用積層基材の製造方法及び配線基板 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007123735A (ja) |

Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS63267514A (ja) * | 1987-04-24 | 1988-11-04 | Unitika Ltd | フレキシブルプリント配線板用材料 |

| JPH0697615A (ja) * | 1992-09-14 | 1994-04-08 | Asahi Chem Ind Co Ltd | フレキシブルプリント配線基板 |

| JPH06263488A (ja) * | 1993-03-08 | 1994-09-20 | Sumitomo Metal Ind Ltd | 表面処理されたガラス繊維 |

| JPH08216341A (ja) * | 1995-02-09 | 1996-08-27 | Hitachi Chem Co Ltd | 積層板 |

| JPH09309150A (ja) * | 1996-05-22 | 1997-12-02 | Kuraray Co Ltd | 積層体の製造方法 |

| JP2001072781A (ja) * | 1998-11-05 | 2001-03-21 | Kanegafuchi Chem Ind Co Ltd | ポリイミドフィルムおよびそれを用いた電気・電子機器用基板 |

| JP2005050880A (ja) * | 2003-07-29 | 2005-02-24 | Kyocera Corp | 配線基板及び電気素子モジュール並びにその製造方法 |

| JP2005072454A (ja) * | 2003-08-27 | 2005-03-17 | Kyocera Corp | 配線基板及びその製造方法 |

| JP2005109042A (ja) * | 2003-09-29 | 2005-04-21 | Ngk Spark Plug Co Ltd | 配線基板用基材及びその製造方法並びにそれを用いた配線基板 |

| JP2005150424A (ja) * | 2003-11-17 | 2005-06-09 | Toppan Printing Co Ltd | 多層配線基板の製造方法及び多層配線基板 |

| JP2005294639A (ja) * | 2004-04-01 | 2005-10-20 | Ibiden Co Ltd | フレックスリジッド配線板 |

-

2005

- 2005-10-31 JP JP2005317077A patent/JP2007123735A/ja active Pending

Patent Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS63267514A (ja) * | 1987-04-24 | 1988-11-04 | Unitika Ltd | フレキシブルプリント配線板用材料 |

| JPH0697615A (ja) * | 1992-09-14 | 1994-04-08 | Asahi Chem Ind Co Ltd | フレキシブルプリント配線基板 |

| JPH06263488A (ja) * | 1993-03-08 | 1994-09-20 | Sumitomo Metal Ind Ltd | 表面処理されたガラス繊維 |

| JPH08216341A (ja) * | 1995-02-09 | 1996-08-27 | Hitachi Chem Co Ltd | 積層板 |

| JPH09309150A (ja) * | 1996-05-22 | 1997-12-02 | Kuraray Co Ltd | 積層体の製造方法 |

| JP2001072781A (ja) * | 1998-11-05 | 2001-03-21 | Kanegafuchi Chem Ind Co Ltd | ポリイミドフィルムおよびそれを用いた電気・電子機器用基板 |

| JP2005050880A (ja) * | 2003-07-29 | 2005-02-24 | Kyocera Corp | 配線基板及び電気素子モジュール並びにその製造方法 |

| JP2005072454A (ja) * | 2003-08-27 | 2005-03-17 | Kyocera Corp | 配線基板及びその製造方法 |

| JP2005109042A (ja) * | 2003-09-29 | 2005-04-21 | Ngk Spark Plug Co Ltd | 配線基板用基材及びその製造方法並びにそれを用いた配線基板 |

| JP2005150424A (ja) * | 2003-11-17 | 2005-06-09 | Toppan Printing Co Ltd | 多層配線基板の製造方法及び多層配線基板 |

| JP2005294639A (ja) * | 2004-04-01 | 2005-10-20 | Ibiden Co Ltd | フレックスリジッド配線板 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2612529B2 (ja) | 多層プリント配線板の製造方法 | |

| JP4009258B2 (ja) | 多層積層体およびその製造方法 | |

| CN105722303B (zh) | 多层印刷电路板 | |

| FR2649279A1 (fr) | Circuits imprimes de connexions a couches multiples, stratifie en polymere de cristaux liquides pour circuits imprimes de connexions et procede de reglage du coefficient de dilatation thermique de tels circuits | |

| WO2009064121A2 (en) | Prepreg having uniform permittivity, and metal clad laminates and print wiring board using the same | |

| US20110030207A1 (en) | Multilayer printed wiring board and manufacturing method thereof | |

| KR101366906B1 (ko) | 열가소성 액정 폴리머 필름으로 피복한 배선판의 제조 방법 | |

| JP2014502792A (ja) | 液晶高分子はんだマスクとアウタシール層とを有する電子デバイス及びその関連方法 | |

| TW201031028A (en) | Substrate applicable in chip LED package | |

| JP2010238990A (ja) | 複合接着フィルムおよびそれを用いた多層回路基板並びにその製造方法 | |

| JP5543184B2 (ja) | 配線板用材料、積層板、多層板及び配線基板 | |

| JPWO2020080190A1 (ja) | 熱可塑性液晶ポリマー構造体の製造方法 | |

| TW202348103A (zh) | 輥狀的撓性金屬積層板、其製造方法和撓性印刷電路基板 | |

| JP2005105165A (ja) | 低温積層可能な熱可塑性液晶ポリマーフィルム | |

| JP4934334B2 (ja) | 両面銅張板 | |

| JP2007123735A (ja) | 配線基板用基材、配線基板用積層基材の製造方法及び配線基板 | |

| JP2005109042A (ja) | 配線基板用基材及びその製造方法並びにそれを用いた配線基板 | |

| JP2002198658A (ja) | プリプレグ及びその製造方法、並びにそれを用いた配線基板の製造方法 | |

| CN208128661U (zh) | 基于高频frcc与高频双面板的fpc多层板 | |

| JP4996838B2 (ja) | 多層配線基板 | |

| JP2005273100A (ja) | 抄紙シート及びプリント回路基板とその製造方法 | |

| CN109979646B (zh) | 各向异性导电丝网、块材和膜片的制备方法及制品 | |

| CN109109404A (zh) | 一种双面挠性覆铜板及其制备方法 | |

| JP2008235833A (ja) | 多層配線基板用層間接続ボンディングシート | |

| WO2017046762A1 (en) | Sacrificial structure comprising low-flow material for manufacturing component carriers |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20080917 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20110315 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A02 | Decision of refusal |

Effective date: 20110726 Free format text: JAPANESE INTERMEDIATE CODE: A02 |