JP2006258686A - 信頼性測定装置および測定方法 - Google Patents

信頼性測定装置および測定方法 Download PDFInfo

- Publication number

- JP2006258686A JP2006258686A JP2005078529A JP2005078529A JP2006258686A JP 2006258686 A JP2006258686 A JP 2006258686A JP 2005078529 A JP2005078529 A JP 2005078529A JP 2005078529 A JP2005078529 A JP 2005078529A JP 2006258686 A JP2006258686 A JP 2006258686A

- Authority

- JP

- Japan

- Prior art keywords

- voltage

- measurement

- current value

- reliability

- measured

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R31/00—Arrangements for testing electric properties; Arrangements for locating electric faults; Arrangements for electrical testing characterised by what is being tested not provided for elsewhere

- G01R31/28—Testing of electronic circuits, e.g. by signal tracer

- G01R31/2851—Testing of integrated circuits [IC]

- G01R31/2855—Environmental, reliability or burn-in testing

- G01R31/2856—Internal circuit aspects, e.g. built-in test features; Test chips; Measuring material aspects, e.g. electro migration [EM]

- G01R31/2858—Measuring of material aspects, e.g. electro-migration [EM], hot carrier injection

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R31/00—Arrangements for testing electric properties; Arrangements for locating electric faults; Arrangements for electrical testing characterised by what is being tested not provided for elsewhere

- G01R31/12—Testing dielectric strength or breakdown voltage ; Testing or monitoring effectiveness or level of insulation, e.g. of a cable or of an apparatus, for example using partial discharge measurements; Electrostatic testing

- G01R31/18—Subjecting similar articles in turn to test, e.g. go/no-go tests in mass production

Landscapes

- Engineering & Computer Science (AREA)

- Environmental & Geological Engineering (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Testing Of Individual Semiconductor Devices (AREA)

- Tests Of Electronic Circuits (AREA)

Abstract

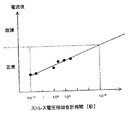

【解決手段】上記課題は、被測定物に第1の電圧を所定時間印加した後に第2の電圧を印加して被測定物を流れる電流値を計測する第1のステップと、第1のステップを同一の被測定物に対して連続して2回以上実行する第2のステップと、第2のステップを複数の被測定物に対して順次実行する第3のステップと、第1のステップを同一の被測定物に対して1回または連続して2回以上実行する第4のステップと、第3のステップ実行後に第4のステップを複数の被測定物に対して順次実行する第5のステップと、被測定物ごとに第1の電圧を印加した合計時間と電流値との相関関係を求める第6のステップとを含むことを特徴とする被測定物の信頼性測定方法、およびこれを用いた装置等により解決される。

【選択図】図1

Description

以下、信頼性測定装置の動作を中心に、本発明に係る信頼性測定装置10の説明を行う。

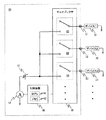

まず、使用者が、100個の測定デバイス31、32、33・・・を、それぞれ接続端子51、52、53・・・に接続する。測定デバイス31、32、33・・・は、いずれも通常使用状態で印加する電圧は3V程度である。接続が終了すると、使用者は、制御装置40に、信頼性測定の開始を指示する。すると、制御装置40は、まず測定デバイスの測定回数を示す変数cと、同一デバイスの測定回数を示すm、現在測定しているデバイス番号を示す変数nを1に初期化する(ステップ200)。このとき、マルチプレクサ20の全てのスイッチ21、22、23・・・は、電源11、12のいずれにも接続しない状態に設定される。また、電源11、12の出力電圧をともにストレス電圧に設定する。本実施例では、ストレス電圧を、デバイスの通常使用状態の印加電圧の約3倍の10Vとしたが、必ずしもかかる電圧に設定する必要はなく、デバイスの特性や測定に必要な時間などを勘案し、適宜設定可能である。

11、12 電源

13 電流計

21、22、23、82、83、84 スイッチ

20、81 マルチプレクサ

51、52、53 接続端子

40、85 制御装置

42 メモリ

Claims (13)

- 被測定物に第1の電圧を所定時間印加した後に、第2の電圧を印加して前記被測定物を流れる電流値を計測する第1のステップと、

前記第1のステップを、同一の前記被測定物に対して、連続して2回以上実行する第2のステップと、

前記第2のステップを、複数の前記被測定物に対して順次実行する第3のステップと、

前記第1のステップを、同一の前記被測定物に対して、1回または連続して2回以上実行する第4のステップと、

前記第3のステップ実行後に、前記第4のステップを、複数の前記被測定物に対して順次実行する第5のステップと、

前記被測定物ごとに、前記第1の電圧を印加した合計時間と前記電流値との相関関係を求める第6のステップとを含むことを特徴とする前記被測定物の信頼性測定方法。 - 前記信頼性測定方法が、さらに、

前記相関関係から、前記電流値が所定値に達する故障発生時間を予測する第7のステップと、

前記故障発生時間から、前記被測定物の寿命を予測する第8のステップとを含むことを特徴とする前記被測定物の請求項1記載の信頼性測定方法。 - 前記信頼性測定方法が、さらに、前記第5のステップの実行中に、前記複数の被測定物のうち、前記第2のステップを実行していない被測定物に対して、前記第1の電圧を印加するステップを含むことを特徴とする請求項1または2に記載の信頼性測定方法。

- 複数の被測定物に第1の電圧を所定時間印加する第1のステップと、

前記複数の被測定物に、順次、第2の電圧を印加して前記被測定物を流れる電流値を計測する第2のステップと、

前記第1のステップと前記第2のステップを所定回数繰返す第3のステップと、

前記被測定物ごとに、前記第1の電圧を印加した合計時間と前記電流値から、前記電流値が所定値に達する故障発生時間を予測する第4のステップと、

予測された前記故障発生時間から、前記被測定物の寿命を予測する第5のステップとを含むことを特徴とする前記被測定物の信頼性測定方法。 - 前記第1の電圧と前記第2の電圧が、同一電圧であることを特徴とする請求項1から4のいずれかに記載の信頼性測定方法。

- 前記第2の電圧が、前記被測定物の通常使用状態で印加される範囲の電圧であることを特徴とする請求項1から4のいずれかに記載の信頼性測定方法。

- 請求項1から6のいずれかに記載の前記信頼性測定方法をコンピュータで機能させるためのプログラム。

- 請求項7記載のプログラムを記録したコンピュータ読み取り可能な記録媒体。

- 第1および第2の電源と、

被測定物を接続するための複数の接続端子と、

複数の入力と1つの出力をもつスイッチを複数個備えたマルチプレクサであって、前記複数の入力が、前記第1の電源に電気的に接続された第1入力と、前記第2の電源に電気的に接続された第2入力と、いずれの電源にも電気的に接続されていない第3入力とを含むことを特徴とする前記マルチプレクサと、

前記第2の電源と直列に接続された電流計と、

メモリおよび情報処理手段を備えた制御手段とを備えた前記被測定物の信頼性測定装置であって、前記制御手段が、

前記複数の接続端子の一部を前記第2入力と接続し、かつ、他の接続端子を前記第3入力と接続する第1の機能と、

前記第1の電源の出力電圧をストレス電圧に設定するとともに、第2の電源の出力電圧を測定電圧に設定する第2の機能と、

前記第2入力に接続された前記接続端子を流れる電流値を連続して複数回測定し、測定後に、前記第2入力に接続された接続端子を、第1入力と接続する第3の機能と、

前記第3の機能を、前記複数の接続端子に対して順次実行する第4の機能と、

前記第3の機能実行後、前記複数の接続端子を順次前記第2入力に接続して、前記接続端子を流れる電流値を順次測定する第5の機能と、

前記電流値、および、前記測定を行った前記接続端子に対して前記ストレス電圧を印加した合計時間とを前記メモリに格納する第6の機能と、

前記メモリに格納された前記電流値および前記合計時間から、前記電流値が所定値に達する故障発生時間を予測する第7の機能と、

予測された前記故障発生時間から、前記被測定物の寿命を予測する第8の機能とを有すことを特徴とする前記信頼性測定装置。 - 前記測定電圧と前記ストレス電圧が、同一電圧であることを特徴とする請求項9記載の信頼性測定方法。

- 前記測定電圧が、前記ストレス電圧と被測定物の通常使用状態で印加される範囲の電圧とを含む複数の電圧レベルを有することを特徴とする請求項9記載の信頼性測定方法。

- 電源と、

被測定物を接続するための複数の接続端子と、

前記電源と前記接続端子との電気的接続を制御するスイッチを複数個備えたマルチプレクサと、

前記電源と直列に接続された電流計と、

メモリと情報処理手段を備えた制御手段とを備えた前記被測定物の信頼性測定装置であって、前記制御手段が、

前記マルチプレクサおよび前記電源を制御して、前記複数の接続端子に第1の電圧を印加する機能と、

前記マルチプレクサ、前記電流計および前記電源を制御して、前記接続端子の一部に第2の電圧を印加して前記接続端子を流れる電流値を計測する機能と、

前記電流値および前記測定を行った前記接続端子に対して前記第1の電圧を印加した合計時間とを前記メモリに格納する機能と、

前記メモリに格納された前記電流値および前記合計時間から、前記被測定物ごとに、前記被測定物に流れる電流値が所定値に達する故障発生時間を予測する機能と、

前記故障発生時間から、前記被測定物の寿命を予測する機能とを有すことを特徴とする前記信頼性測定装置。 - 前記電源が、前記ストレス電圧と前記被測定物の通常使用状態で印加される範囲の電圧とを切り替えて出力できることを特徴とする請求項12記載の信頼性測定方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005078529A JP2006258686A (ja) | 2005-03-18 | 2005-03-18 | 信頼性測定装置および測定方法 |

| US11/317,511 US20060208754A1 (en) | 2005-03-18 | 2005-12-22 | Method and apparatus for a reliability testing |

| TW095104569A TW200634970A (en) | 2005-03-18 | 2006-02-10 | Method and apparatus for a reliability testing |

| CNA2006100080016A CN1834674A (zh) | 2005-03-18 | 2006-02-21 | 用于可靠性测试的方法和装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005078529A JP2006258686A (ja) | 2005-03-18 | 2005-03-18 | 信頼性測定装置および測定方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006258686A true JP2006258686A (ja) | 2006-09-28 |

| JP2006258686A5 JP2006258686A5 (ja) | 2008-05-22 |

Family

ID=37002498

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005078529A Pending JP2006258686A (ja) | 2005-03-18 | 2005-03-18 | 信頼性測定装置および測定方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20060208754A1 (ja) |

| JP (1) | JP2006258686A (ja) |

| CN (1) | CN1834674A (ja) |

| TW (1) | TW200634970A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009121835A (ja) * | 2007-11-12 | 2009-06-04 | Keithley Instruments Inc | 多チャンネル・パルス試験方法 |

| JP2010287769A (ja) * | 2009-06-12 | 2010-12-24 | Toppan Printing Co Ltd | 半導体装置及び半導体装置の評価方法 |

| CN103576066A (zh) * | 2012-07-26 | 2014-02-12 | 中芯国际集成电路制造(上海)有限公司 | 一种半导体器件热载流子寿命的测量方法 |

| KR20160137784A (ko) * | 2015-05-21 | 2016-12-01 | 재단법인 한국기계전기전자시험연구원 | 피코 암페어 미터 신뢰성 평가 장치 및 평가 방법 |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006118880A (ja) * | 2004-10-19 | 2006-05-11 | Sharp Corp | 半導体集積回路の検査方法及び検査装置 |

| US20090267634A1 (en) * | 2008-04-25 | 2009-10-29 | Agilent Technologies, Inc. | Switch Module for Semiconductor Characteristic Measurement and Measurement Method of Semiconductor Characteristics |

| JP2010249774A (ja) * | 2009-04-20 | 2010-11-04 | Toshiba Corp | テストパタン生成装置 |

| CN102508143A (zh) * | 2011-10-26 | 2012-06-20 | 常州天合光能有限公司 | 一种光伏组件的可靠性测试方法 |

| CN103808974B (zh) * | 2012-11-05 | 2016-09-07 | 英业达科技有限公司 | 开关板装置 |

| CN104142459B (zh) * | 2013-05-09 | 2017-07-14 | 中芯国际集成电路制造(上海)有限公司 | 半导体检测电路及检测方法 |

| CN103389455B (zh) * | 2013-08-09 | 2015-11-11 | 友达光电(苏州)有限公司 | 驱动芯片的检测系统及检测方法 |

| US10282874B2 (en) * | 2014-09-17 | 2019-05-07 | Circonus, Inc. | Efficient time-series histograms |

| CN105478242B (zh) * | 2015-12-11 | 2018-02-06 | 河北大学 | 高压静电分选机中的针电极电流测量装置和测量方法 |

| US10701571B2 (en) | 2016-08-12 | 2020-06-30 | W2Bi, Inc. | Automated validation and calibration portable test systems and methods |

| US10681570B2 (en) * | 2016-08-12 | 2020-06-09 | W2Bi, Inc. | Automated configurable portable test systems and methods |

| CN109375605B (zh) * | 2018-09-13 | 2020-04-21 | 南京信息工程大学 | 一种能量流综合测控系统及控制方法 |

| CN109324277B (zh) * | 2018-09-25 | 2020-04-14 | 长江存储科技有限责任公司 | 集成电路中栅极氧化层的tddb测试装置 |

| CN112701210B (zh) * | 2020-12-29 | 2022-03-11 | 胡建伟 | 一种自动修复芯片的方法及装置 |

| CN113253088B (zh) * | 2021-06-25 | 2021-09-28 | 上海瞻芯电子科技有限公司 | 晶体管栅氧测试装置及系统 |

| CN113655370A (zh) * | 2021-08-13 | 2021-11-16 | 海光信息技术股份有限公司 | 确定芯片异常测试工况的方法、装置、系统及相关设备 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11345850A (ja) * | 1998-06-01 | 1999-12-14 | Matsushita Electric Ind Co Ltd | 絶縁膜評価方法および装置 |

| JP2003075469A (ja) * | 2001-09-05 | 2003-03-12 | Mitsubishi Electric Corp | プローブカードおよび半導体素子のウェーハレベルにおける評価方法 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6535014B2 (en) * | 2000-01-19 | 2003-03-18 | Lucent Technologies, Inc. | Electrical parameter tester having decoupling means |

| US6815970B2 (en) * | 2001-08-31 | 2004-11-09 | Texas Instruments Incorporated | Method for measuring NBTI degradation effects on integrated circuits |

-

2005

- 2005-03-18 JP JP2005078529A patent/JP2006258686A/ja active Pending

- 2005-12-22 US US11/317,511 patent/US20060208754A1/en not_active Abandoned

-

2006

- 2006-02-10 TW TW095104569A patent/TW200634970A/zh unknown

- 2006-02-21 CN CNA2006100080016A patent/CN1834674A/zh active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11345850A (ja) * | 1998-06-01 | 1999-12-14 | Matsushita Electric Ind Co Ltd | 絶縁膜評価方法および装置 |

| JP2003075469A (ja) * | 2001-09-05 | 2003-03-12 | Mitsubishi Electric Corp | プローブカードおよび半導体素子のウェーハレベルにおける評価方法 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009121835A (ja) * | 2007-11-12 | 2009-06-04 | Keithley Instruments Inc | 多チャンネル・パルス試験方法 |

| JP2010287769A (ja) * | 2009-06-12 | 2010-12-24 | Toppan Printing Co Ltd | 半導体装置及び半導体装置の評価方法 |

| CN103576066A (zh) * | 2012-07-26 | 2014-02-12 | 中芯国际集成电路制造(上海)有限公司 | 一种半导体器件热载流子寿命的测量方法 |

| KR20160137784A (ko) * | 2015-05-21 | 2016-12-01 | 재단법인 한국기계전기전자시험연구원 | 피코 암페어 미터 신뢰성 평가 장치 및 평가 방법 |

| KR101691639B1 (ko) * | 2015-05-21 | 2017-01-03 | 재단법인 한국기계전기전자시험연구원 | 피코 암페어 미터 신뢰성 평가 장치 및 평가 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1834674A (zh) | 2006-09-20 |

| US20060208754A1 (en) | 2006-09-21 |

| TW200634970A (en) | 2006-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2006258686A (ja) | 信頼性測定装置および測定方法 | |

| JP2006258686A5 (ja) | ||

| US9865348B2 (en) | Devices and methods for selecting a forming voltage for a resistive random-access memory | |

| US20060049842A1 (en) | System and method for accurate negative bias temperature instability characterization | |

| JPS5866065A (ja) | 信号検出方法 | |

| EP2473892B1 (en) | Boosting/blanking the filament current of an x-ray tube | |

| JPH0894703A (ja) | 半導体電気的特性測定装置 | |

| JP2010133817A (ja) | 絶縁検査装置および絶縁検査方法 | |

| JP2014235060A (ja) | 故障検出装置 | |

| CN110542812A (zh) | 电压暂降免疫度测试方法、装置、设备和存储介质 | |

| US10120017B2 (en) | Enabling testing of an integrated circuit at a single temperature | |

| JP2019161882A (ja) | 太陽光発電システムの故障検査装置 | |

| JP4259692B2 (ja) | 回路基板検査装置 | |

| JP2009174860A (ja) | 測定装置 | |

| JP2007315981A (ja) | 測定装置および検査装置 | |

| KR100639678B1 (ko) | 테스트 장치 | |

| JP2017219352A (ja) | 絶縁検査用電源装置 | |

| CN108573736B (zh) | 一种存储器芯片初始操作电压配置方法及装置 | |

| US9535113B1 (en) | Diversified exerciser and accelerator | |

| JP2002122629A (ja) | 電気機器の寿命試験装置、およびそのためのプログラムを記録したコンピュータ読み取り可能な記録媒体 | |

| JP6541456B2 (ja) | 試験装置 | |

| WO2010058446A1 (ja) | 回路シミュレーション装置 | |

| CN110632501B (zh) | 集成电路的操作特性的预测方法与装置 | |

| US7228475B2 (en) | Program, test apparatus and testing method | |

| JP2016003988A (ja) | 検査装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080318 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080318 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080415 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110204 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110215 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110727 |