JP2005194585A - 基板の湿式処理方法及び基板処理装置 - Google Patents

基板の湿式処理方法及び基板処理装置 Download PDFInfo

- Publication number

- JP2005194585A JP2005194585A JP2004002862A JP2004002862A JP2005194585A JP 2005194585 A JP2005194585 A JP 2005194585A JP 2004002862 A JP2004002862 A JP 2004002862A JP 2004002862 A JP2004002862 A JP 2004002862A JP 2005194585 A JP2005194585 A JP 2005194585A

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- solution

- catalyst

- acidic solution

- plating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

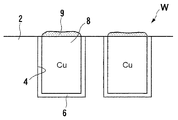

【解決手段】 基板表面に形成した金属の露出表面に、絶縁体被膜または金属乃至合金の被膜を形成するのに先だって、所定の濃度範囲に予め調製した酸性溶液を用意し、この所定の濃度に予め調整した酸性溶液を基板に向けて所定の圧力で連続的に噴霧して基板表面に接触させる。

【選択図】図10

Description

このように、酸性溶液のpHを4以下に設定することで、実用的な処理速度を得ることができる。この酸性溶液としては、自然酸化膜やCMP残渣等の不純物の除去速度が比較的遅い有機酸溶液や、除去速度が比較的早い無機酸溶液を使用することができる。両者の特性を活かすため、無機酸と有機酸の混合液を使っても良く、また無機酸による処理と有機酸による処理の何れかを先に行った後、もう一方を引き続き行う2ステップ処理を行っても良い。

例えば、酸処理により酸化物被膜や不純物を除去した基板上の金属表面に、無電解めっきにより金属乃至合金被膜を選択性良く形成するには、基板表面に触媒金属を付与することが好ましい。その際、液温が5〜50℃の触媒溶液に基板表面を接触させて触媒付与処理を行うことで、触媒付与に伴って下地の金属表面等にピッティングが生じることを防止することができる。

このように、濃度範囲を予め調整した触媒溶液を基板に向けて所定の圧力で連続的に噴霧して基板表面に接触させることで、触媒溶液の濃度並びに噴霧条件の再現性を確保して、触媒溶液による処理を再現性良く行うことができる。

このように、噴霧方式により強制的に基板に触媒溶液を接触させることにより、前述の酸性溶液の場合と同様に、基板表面の濡れ性の違いによる接液ムラを改善することができる。なお、再現性良く処理するためには、触媒溶液の基板表面に向けた噴霧を安定的に行う必要がある。このため、基板と噴霧部(噴霧ノズル)との間の距離を150mm以下、噴霧圧力を0.5kg/cm2以上、触媒溶液の流量を基板1cm2当たり5ml/min以上とすることが好ましい。

このように、触媒溶液の液温を、5〜50℃とし、例えば触媒付与の速度やそれに伴う下地金属のダメージの状況に応じて、触媒溶液の液温を常温以上に加熱したり、常温以下に冷却したりしてもよく、これにより、実用的な処理速度を確保しつつ、前述のように、過剰な処理を最小限に抑えることができる。また、触媒溶液の液温を所定の温度範囲に保つことで、処理状況を基板の全面に亘ってより一定にすることができる。

触媒溶液としては、無機塩の溶液と有機酸塩の溶液が考えられる。無機酸でpHを4、好ましくは2以下に調整した触媒金属の無機塩の溶液は保存安定性があり、触媒の付与効率が高い。ただし無機酸の効果もあって、下地金属をエッチングする可能性がある。そこで、溶液中の触媒金属濃度を、1mM/L以下とし、かつ処理時間を1分以内とすることが好ましく、0.3mM/L以下、かつ30秒以内とすることが更に好ましい。また、下地金属表面に吸着しエッチングを抑制するようなキレート剤や界面活性剤などを共存させることにより、下地金属へのダメージを回避するようにしてもよい。

請求項13に記載の発明は、前記酸処理ユニットは、表面を下向きにして基板を保持する処理ヘッドを備え、前記噴霧ノズルは、前記処理ヘッドの下方に配置され該処理ヘッドで保持した基板表面に向けて前記酸性溶液を上向きで噴霧することを特徴とする請求項12記載の基板処理装置である。

請求項15に記載の発明は、前記酸性溶液のpHを4以下に設定することを特徴とする請求項12乃至14のいずれかに記載の基板処理装置である。

請求項16に記載の発明は、前記酸性溶液として、少なくとも炭素数が10以下の有機酸を含む水溶液を使用することを特徴とする請求項12乃至15のいずれかに記載の基板処理装置である。

請求項18に記載の発明は、前記触媒付与ユニットは、前記触媒溶液を所定の容量範囲及び濃度範囲に予め調製する触媒溶液貯槽と、前記触媒溶液貯槽内の前記触媒溶液を前記基板表面に向けて所定の圧力で連続的に噴霧する噴霧ノズルを有することを特徴とする請求項17記載の基板処理装置である。

請求項20に記載の発明は、前記触媒溶液貯槽内の前記触媒溶液の液温を、5〜50℃の所定の温度範囲に保つことを特徴とする請求項18または19記載の基板処理装置である。

請求項22に記載の発明は、前記触媒溶液は、触媒金属の有機酸塩からなり、かつ有機酸でpHを4以下に調整したものであることを特徴とする請求項12乃至20のいずれかに記載の基板処理装置である。

先ず、表面に配線8を形成し乾燥させた基板Wを該基板Wの表面を上向き(フェースアップ)で収納してロード・アンロードユニット12に搭載した基板カセット10から、1枚の基板Wを搬送ロボット34で取り出して酸処理ユニット18に搬送する。この酸処理ユニット18では、表面を下向き(フェースダウン)で基板Wを保持して、この表面に、めっき前処理としての酸性溶液による酸処理(清浄化処理)を行う。つまり、所定の濃度範囲に予め調製した酸性溶液を用意し、この所定の濃度に予め調整した酸性溶液を基板に向けて所定の位置から所定の圧力で連続的に噴霧して基板表面に接触させて、絶縁膜2(図1参照)の表面に残った銅等のCMP残渣や配線8(図1参照)上の酸化物等を除去する。しかる後、基板Wの表面に残った洗浄薬液を純水等のリンス液でリンス(洗浄)する。

これによって、配線8の表面に、Co−W−P合金膜からなる配線保護膜9を選択的に形成して配線8を保護する。

そして、この後処理後の基板Wを搬送ロボット34で乾燥ユニット26に搬送し、ここで必要に応じてリンス処理を行う、しかる後、基板Wを高速で回転させてスピン乾燥させる。

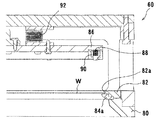

酸処理ユニット18及び触媒付与ユニット20は、使用される処理液(薬液)が異なるのみで、同じ構成の、異なる液体の混合を防ぐ2液分離方式を採用したもので、フェースダウンで搬送された基板Wの処理面(表面)である下面の周縁部をシールし、裏面側を押圧して基板Wを固定するようにしている。つまり、酸処理ユニット18にあっては、処理液(薬液)として前述の酸性溶液が、触媒付与ユニット20にあっては、処理液(薬液)として前述の触媒溶液がそれぞれ使用される。

処理ヘッド60のハウジング部56の周壁には、この内部に基板Wを挿入する基板挿入窓56aが設けられている。また、処理ヘッド60のハウジング部56の下部には、図8及び図9に示すように、例えばPEEK製のメインフレーム80と、ガイドフレーム82との間に周縁部を挟持されてシールリング84aが配置されている。このシールリング84aは、基板Wの下面の周縁部に当接し、ここをシールするためのものである。

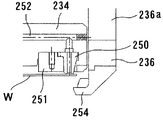

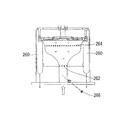

そして、めっき処理を行うときには、めっき槽200のめっき槽カバー270を開き、基板ヘッド204を回転させながら下降させ、ヘッド部232で保持した基板Wをめっき槽200内のめっき液に浸漬させる。

この基板Wの洗浄が終了した後、基板ヘッド204の回転を停止させ、基板ヘッド204を上昇させて基板Wを洗浄槽202の上方位置まで引き上げ、更に基板ヘッド204を搬送ロボット34との受渡し位置まで移動させ、この搬送ロボット34に基板Wを受渡して次工程に搬送する。

これにより、前述の薬液貯槽120の場合とほぼ同様に、めっき液貯槽302内のめっき液の各成分及び容量を予め調製し、成分が一定のめっき液をめっき槽200に供給してめっきを行うようになっている。

そして、このようにして洗浄した基板Wは、スピンドル428を高速回転させることでスピン乾燥させられる。

なお、この乾燥ユニット26にキャビテーションを利用したキャビジェット機能も搭載するようにしてもよい。

9 保護膜

12 ロード・アンロードユニット

18 酸処理ユニット

20 触媒付与ユニット

22 無電解めっきユニット

24 後処理ユニット

26 乾燥ユニット

28 熱処理ユニット

30 膜厚測定ユニット

34 搬送ロボット

56 ハウジング部

58 基板ホルダ

60 処理ヘッド

74 昇降用シリンダ

80 メインフレーム

84a シールリング

86 基板固定リング

100 処理槽

102 蓋体

112 ノズル板

112a 噴霧ノズル

120 薬液貯槽(酸性溶液貯槽,触媒溶液貯槽)

122 薬液ポンプ

124 ノズル板

124a 噴霧ノズル

126 排水管

128 三方弁

132 リンス液供給源

200 めっき槽

202 洗浄槽

204 基板ヘッド

230 ハウジング部

232 ヘッド部

234 吸着ヘッド

250 吸着リング

254 爪部

260 めっき液回収溝

268 噴霧ノズル

280 噴霧ノズル

282 ノズル板

302 めっき液貯槽

304 めっき液供給ポンプ

306 三方弁

308 めっき液供給管

316 ヒータ

318 流量計

320 熱交換器

322 加熱装置

324 攪拌ポンプ

342 液面センサ

410 ローラ

412 薬液用ノズル

419 スポンジ

420 クランプ機構

422 基板ステージ

424 基板着脱用昇降プレート

426 スピンドル回転用モータ

428 スピンドル

430 メガジェットノズル

432 ペンシル型洗浄スポンジ

434 旋回アーム

436 洗浄カップ

438 洗浄カップ昇降用シリンダ

500 濃度分析計

502 液面計

504 純水供給ライン

506 補給液供給ライン

510 温度測定器

512 ヒータ又はクーラ

514 流量計

516 熱交換器

518 液温調整装置

520 めっき液組成分析部

522 めっき成分補給系

Claims (22)

- 基板表面に形成した金属の露出表面に、絶縁体被膜または金属乃至合金の被膜を形成するのに先だって、

所定の濃度範囲に予め調製した酸性溶液を用意し、

前記所定の濃度に予め調整した酸性溶液を基板に向けて所定の圧力で連続的に噴霧して基板表面に接触させることを特徴とする基板の湿式処理方法。 - 表面を下向きにして基板を保持し、

前記酸性溶液を前記基板の下方から該基板表面に向けて上向きで噴霧することを特徴とする請求項1記載の基板の湿式処理方法。 - 前記酸性溶液の液温を、5〜50℃の所定の温度範囲に保った状態で該酸性溶液を基板表面に接触させることを特徴とする請求項1または2記載の基板の湿式処理方法。

- 前記酸性溶液のpHを4以下に設定することを特徴とする請求項1乃至3のいずれかに記載の基板の湿式処理方法。

- 前記酸性溶液として、少なくとも炭素数が10以下の有機酸を含む水溶液を使用することを特徴とする請求項1乃至4のいずれかに記載の基板の湿式処理方法。

- 前記酸性溶液による処理に引き続いて、液温が5〜50℃の触媒溶液に基板表面を接触させて、前記金属の表面に無電解めっきの反応を促進するための触媒金属を付与することを特徴とする請求項1乃至5のいずれかに記載の基板の湿式処理方法。

- 前記触媒溶液を所定の濃度範囲に予め調製し、

前記濃度範囲を予め調整した前記触媒溶液を前記基板に向けて所定の圧力で連続的に噴霧して基板表面に接触させることを特徴とする請求項6記載の基板の湿式処理方法。 - 表面を下向きにして基板を保持し、

前記触媒溶液を前記基板の下方から該基板表面に向けて上向きで噴霧することを特徴とする請求項6または7記載の基板の湿式処理方法。 - 前記触媒溶液の液温を、5〜50℃の所定の温度範囲に保った状態で該触媒溶液を基板表面に接触させることを特徴とする請求項6乃至8のいずれかに記載の基板の湿式処理方法。

- 前記触媒溶液は、触媒金属の無機塩からなり、かつ無機酸でpHを4以下に調整したものであることを特徴とする請求項6乃至9のいずれかに記載の基板の湿式処理方法。

- 前記触媒溶液は、触媒金属の有機酸塩からなり、かつ有機酸でpHを4以下に調整したものであることを特徴とする請求項6乃至9のいずれかに記載の基板の湿式処理方法。

- 酸性溶液を基板表面に接触させて湿式処理を施す酸処理ユニットを備え、

前記酸処理ユニットは、

前記酸性溶液を所定の容量範囲及び濃度範囲に予め調製する酸性溶液貯槽と、

前記酸性溶液貯槽内の前記酸性溶液を基板表面に向けて所定の圧力で連続的に噴霧する噴霧ノズルを有することを特徴とする基板処理装置。 - 前記酸処理ユニットは、表面を下向きにして基板を保持する処理ヘッドを備え、前記噴霧ノズルは、前記処理ヘッドの下方に配置され該処理ヘッドで保持した基板表面に向けて前記酸性溶液を上向きで噴霧することを特徴とする請求項12記載の基板処理装置。

- 前記酸性溶液貯槽内の前記酸性溶液の液温を、5〜50℃の所定の温度範囲に保つことを特徴とする請求項12または13記載の基板処理装置。

- 前記酸性溶液のpHを4以下に設定することを特徴とする請求項12乃至14のいずれかに記載の基板処理装置。

- 前記酸性溶液として、少なくとも炭素数が10以下の有機酸を含む水溶液を使用することを特徴とする請求項12乃至15のいずれかに記載の基板処理装置。

- 前記酸性溶液による処理に引き続いて、液温が5〜50℃の触媒溶液に基板表面を接触させて、金属の表面に無電解めっきの反応を促進するための触媒金属を付与する触媒付与ユニットを有することを特徴とする請求項12乃至16のいずれかに記載の基板処理装置。

- 前記触媒付与ユニットは、

前記触媒溶液を所定の容量範囲及び濃度範囲に予め調製する触媒溶液貯槽と、

前記触媒溶液貯槽内の前記触媒溶液を前記基板表面に向けて所定の圧力で連続的に噴霧する噴霧ノズルを有することを特徴とする請求項17記載の基板処理装置。 - 前記触媒付与ユニットは、表面を下向きにして基板を保持する処理ヘッドを備え、前記噴霧ノズルは、前記処理ヘッドの下方に配置され該処理ヘッドで保持した基板表面に向けて前記触媒溶液を上向きで噴霧することを特徴とする請求項17記載の基板処理装置。

- 前記触媒溶液貯槽内の前記触媒溶液の液温を、5〜50℃の所定の温度範囲に保つことを特徴とする請求項18または19記載の基板処理装置。

- 前記触媒溶液は、触媒金属の無機塩からなり、かつ無機酸でpHを4以下に調整したものであることを特徴とする請求項12乃至20のいずれかに記載の基板処理装置。

- 前記触媒溶液は、触媒金属の有機酸塩からなり、かつ有機酸でpHを4以下に調整したものであることを特徴とする請求項12乃至20のいずれかに記載の基板処理装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004002862A JP2005194585A (ja) | 2004-01-08 | 2004-01-08 | 基板の湿式処理方法及び基板処理装置 |

| US11/029,675 US20050208774A1 (en) | 2004-01-08 | 2005-01-06 | Wet processing method and processing apparatus of substrate |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004002862A JP2005194585A (ja) | 2004-01-08 | 2004-01-08 | 基板の湿式処理方法及び基板処理装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005194585A true JP2005194585A (ja) | 2005-07-21 |

| JP2005194585A5 JP2005194585A5 (ja) | 2007-02-15 |

Family

ID=34817929

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004002862A Pending JP2005194585A (ja) | 2004-01-08 | 2004-01-08 | 基板の湿式処理方法及び基板処理装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005194585A (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007250915A (ja) * | 2006-03-16 | 2007-09-27 | Ebara Corp | 基板処理方法および基板処理装置 |

| JP2010232520A (ja) * | 2009-03-27 | 2010-10-14 | Dainippon Screen Mfg Co Ltd | 処理液供給装置および処理液供給方法 |

| JP2012129525A (ja) * | 2010-12-15 | 2012-07-05 | Siltronic Ag | シリコンからなる半導体ウェハを半導体ウェハの研磨のプロセス直後に洗浄するための方法 |

| JP2018011087A (ja) * | 2017-10-20 | 2018-01-18 | 株式会社荏原製作所 | 基板洗浄装置 |

| US10192757B2 (en) | 2013-07-03 | 2019-01-29 | Ebara Corporation | Substrate cleaning apparatus and substrate cleaning method |

| CN111441040A (zh) * | 2018-12-26 | 2020-07-24 | 株式会社杰希优 | 树脂膜的湿式处理装置 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05148658A (ja) * | 1991-11-22 | 1993-06-15 | Sumitomo Metal Mining Co Ltd | 無電解錫めつき方法 |

| JPH0770767A (ja) * | 1993-09-01 | 1995-03-14 | Mitsubishi Gas Chem Co Inc | 銅張積層板用表面処理液および表面処理法 |

| JPH11335858A (ja) * | 1998-05-27 | 1999-12-07 | Yuji Shikamata | 銀鏡面の形成方法及びその溶液 |

| JP2000104182A (ja) * | 1998-09-30 | 2000-04-11 | Seiko Epson Corp | ウェットエッチング方法および装置、インクジェットヘッドの振動板の製造方法、インクジェットヘッド、並びにインクジェット記録装置 |

| JP2003303804A (ja) * | 2002-04-10 | 2003-10-24 | Dainippon Screen Mfg Co Ltd | 基板処理装置 |

-

2004

- 2004-01-08 JP JP2004002862A patent/JP2005194585A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05148658A (ja) * | 1991-11-22 | 1993-06-15 | Sumitomo Metal Mining Co Ltd | 無電解錫めつき方法 |

| JPH0770767A (ja) * | 1993-09-01 | 1995-03-14 | Mitsubishi Gas Chem Co Inc | 銅張積層板用表面処理液および表面処理法 |

| JPH11335858A (ja) * | 1998-05-27 | 1999-12-07 | Yuji Shikamata | 銀鏡面の形成方法及びその溶液 |

| JP2000104182A (ja) * | 1998-09-30 | 2000-04-11 | Seiko Epson Corp | ウェットエッチング方法および装置、インクジェットヘッドの振動板の製造方法、インクジェットヘッド、並びにインクジェット記録装置 |

| JP2003303804A (ja) * | 2002-04-10 | 2003-10-24 | Dainippon Screen Mfg Co Ltd | 基板処理装置 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007250915A (ja) * | 2006-03-16 | 2007-09-27 | Ebara Corp | 基板処理方法および基板処理装置 |

| JP2010232520A (ja) * | 2009-03-27 | 2010-10-14 | Dainippon Screen Mfg Co Ltd | 処理液供給装置および処理液供給方法 |

| JP2012129525A (ja) * | 2010-12-15 | 2012-07-05 | Siltronic Ag | シリコンからなる半導体ウェハを半導体ウェハの研磨のプロセス直後に洗浄するための方法 |

| US10192757B2 (en) | 2013-07-03 | 2019-01-29 | Ebara Corporation | Substrate cleaning apparatus and substrate cleaning method |

| JP2018011087A (ja) * | 2017-10-20 | 2018-01-18 | 株式会社荏原製作所 | 基板洗浄装置 |

| CN111441040A (zh) * | 2018-12-26 | 2020-07-24 | 株式会社杰希优 | 树脂膜的湿式处理装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20050208774A1 (en) | Wet processing method and processing apparatus of substrate | |

| JP4425801B2 (ja) | 基板処理装置 | |

| WO2005071138A1 (ja) | 基板処理方法及び触媒処理液及び基板処理装置 | |

| EP1496542A2 (en) | Method and apparatus for forming capping film | |

| US20090000549A1 (en) | Substrate processing method and apparatus | |

| JP2007051346A (ja) | 無電解めっき装置及びめっき液 | |

| JP2005264245A (ja) | 基板の湿式処理方法及び処理装置 | |

| US20040219298A1 (en) | Substrate processing method and substrate processing apparatus | |

| JP2005133187A (ja) | めっき装置及びめっき方法 | |

| US7878144B2 (en) | Electroless plating apparatus and electroless plating method | |

| JP2005194585A (ja) | 基板の湿式処理方法及び基板処理装置 | |

| US20040258848A1 (en) | Method and apparatus for processing a substrate | |

| WO2006028260A1 (ja) | 金属膜の成膜方法及び装置 | |

| JP2007270224A (ja) | 無電解めっき方法及び装置 | |

| JP2005194613A (ja) | 基板の湿式処理方法及び処理装置 | |

| JP2005060722A (ja) | 基板処理方法及び基板処理装置 | |

| JP4663965B2 (ja) | 基板処理方法及び基板処理装置 | |

| US20050022909A1 (en) | Substrate processing method and substrate processing apparatus | |

| JP2004304021A (ja) | 半導体装置の製造方法及び製造装置 | |

| JP2004300576A (ja) | 基板処理方法及び基板処理装置 | |

| JP2005206905A (ja) | 基板処理方法及び装置、並びに処理液 | |

| JP2004346399A (ja) | 基板処理方法及び基板処理装置 | |

| JP2006241580A (ja) | 基板処理方法及び基板処理装置 | |

| JP2005243845A (ja) | 基板処理方法及び基板処理装置 | |

| JP2005002443A (ja) | めっき方法及びめっき装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061226 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061226 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070531 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090915 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100126 |