EP1286794B2 - Kaltwalzmaschine - Google Patents

Kaltwalzmaschine Download PDFInfo

- Publication number

- EP1286794B2 EP1286794B2 EP01955205A EP01955205A EP1286794B2 EP 1286794 B2 EP1286794 B2 EP 1286794B2 EP 01955205 A EP01955205 A EP 01955205A EP 01955205 A EP01955205 A EP 01955205A EP 1286794 B2 EP1286794 B2 EP 1286794B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- rolling

- cold rolling

- rods

- accordance

- guide

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005097 cold rolling Methods 0.000 title claims abstract description 38

- 238000005096 rolling process Methods 0.000 claims abstract description 88

- 238000000034 method Methods 0.000 claims abstract description 10

- 230000001360 synchronised effect Effects 0.000 claims description 5

- 229910052500 inorganic mineral Inorganic materials 0.000 description 5

- 239000011707 mineral Substances 0.000 description 5

- 238000010276 construction Methods 0.000 description 4

- 238000002604 ultrasonography Methods 0.000 description 4

- 238000005266 casting Methods 0.000 description 3

- 238000012937 correction Methods 0.000 description 3

- 238000006073 displacement reaction Methods 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000013016 damping Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 230000010355 oscillation Effects 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21H—MAKING PARTICULAR METAL OBJECTS BY ROLLING, e.g. SCREWS, WHEELS, RINGS, BARRELS, BALLS

- B21H5/00—Making gear wheels, racks, spline shafts or worms

- B21H5/02—Making gear wheels, racks, spline shafts or worms with cylindrical outline, e.g. by means of die rolls

- B21H5/027—Making gear wheels, racks, spline shafts or worms with cylindrical outline, e.g. by means of die rolls by rolling using reciprocating flat dies, e.g. racks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21H—MAKING PARTICULAR METAL OBJECTS BY ROLLING, e.g. SCREWS, WHEELS, RINGS, BARRELS, BALLS

- B21H3/00—Making helical bodies or bodies having parts of helical shape

- B21H3/02—Making helical bodies or bodies having parts of helical shape external screw-threads ; Making dies for thread rolling

- B21H3/06—Making by means of profiled members other than rolls, e.g. reciprocating flat dies or jaws, moved longitudinally or curvilinearly with respect to each other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21H—MAKING PARTICULAR METAL OBJECTS BY ROLLING, e.g. SCREWS, WHEELS, RINGS, BARRELS, BALLS

- B21H7/00—Making articles not provided for in the preceding groups, e.g. agricultural tools, dinner forks, knives, spoons

- B21H7/14—Making articles not provided for in the preceding groups, e.g. agricultural tools, dinner forks, knives, spoons knurled articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21H—MAKING PARTICULAR METAL OBJECTS BY ROLLING, e.g. SCREWS, WHEELS, RINGS, BARRELS, BALLS

- B21H7/00—Making articles not provided for in the preceding groups, e.g. agricultural tools, dinner forks, knives, spoons

- B21H7/18—Making articles not provided for in the preceding groups, e.g. agricultural tools, dinner forks, knives, spoons grooved pins; Rolling grooves, e.g. oil grooves, in articles

Definitions

- the invention relates to a cold rolling machine according to the preamble of patent claim 1 and a method for cold rolling a workpiece.

- the workpiece to be machined is rotatably tensioned between two tips or other quick-action clamping devices, this workpiece clamping device generally being associated with a feed axis.

- the desired profiling of the workpiece via two synchronously counter-rotating rolling rods, which impinge simultaneously on the workpiece and this initially by frictional engagement and later by positive engagement in rotation.

- the material is in the free spaces of the tool, d. H. displaced by the rolling rods.

- the height of the ground profile of the rolling rod increases in the forming area, so that each tooth of the rolling rod is pressed slightly deeper into the workpiece, as the preceding.

- This non-cutting cold forming of profiles is about thirty times faster than the machining of the profiles.

- Cold rolled workpieces also offer higher strength, better surface finish and high accuracy.

- transverse roll strips provided, which are arranged by linear drives in a direction transverse to the axis of rotation movable.

- the transverse rolling strips are received by an upper support and sub-support, wherein the upper support in a vertical direction above and a sub-support in a vertical direction below the tool chuck are arranged movable.

- the rolling rod For dimensional corrections on the workpiece, it may be necessary to deliver the rolling rod in the radial direction (relative to the workpiece) in order to form the predetermined tread depth. This delivery is done manually via adjusting screws, over which the radial position of the rolling rods is adjustable relative to the workpiece. For this readjustment of the rolling process must be interrupted, so that the productivity of the system is reduced.

- the present invention seeks to provide a cold rolling machine and a method for cold rolling, through which the downtime during production are reduced.

- the cold rolling machine is provided with a feed device with an integrated feed drive, via which the rolling rods can be adjusted during the rolling process in the direction of engagement. That is, each rolling rod is associated with a feed axis, which allows an adjustment of the rolling rods in approximately radial direction with respect to the workpiece to be machined.

- this feed device thus the tread depth can be changed during the rolling process, so that, for example, the desired Endprofiliefe not - as required in the prior art - during a feed movement of the rolling rods, but during several Walzstangenh Claus can be formed, in which the rolling rods are readjusted in the radial direction. This makes it possible to minimize the length of the rolling rod, so that the dimensions of the cold rolling machine remain relatively low.

- the rolling rods can be performed substantially with constant tread depth, so that their production is much easier than in the conventional rolling rods with increasing profile depth in the rolling direction.

- the calibration and relaxation zones described above can be formed by means of small ramps at the end sections of the rolling rods, wherein the region of the rolling rods extending between the ramps is formed essentially with the same profile depth.

- Each of the two rolling rods is in each case assigned a guide carriage, which is displaceable along inclined guides.

- These two inclined guides are employed in a V-shaped manner with respect to one another, so that the radial distance between the rolling rod and the workpiece can be changed by displacing the guide carriage along the associated inclined guide.

- the feed movement is carried out by moving the rolling rod along the wedge-shaped inclined guides, so that by adjusting the rolling rods without tool change a variation of the number of teeth, the rolling of even and odd numbers of teeth, a positioned rolling and the quality optimization of the profile by division correction is possible.

- each guide carriage is assigned its own feed drive, for example a planetary spindle drive.

- feed drive for example a planetary spindle drive.

- suitable drives such as rack drives, ball screw drives or hydraulic drives can be used.

- the structure of the cold rolling machine according to the invention can be further simplified if the free end portions of the guide slide displaceable along the inclined guides are connected via a console on which the drives for the rolling rod device are mounted.

- the inventive concept can be used particularly advantageously in cold rolling machines, the rolling rods are driven in the vertical direction, so that the footprint of the machine according to the invention is minimal.

- the height can be minimized by driving the rolling rods in the horizontal direction.

- the workpiece can be driven via the rolling rods transmitted forces or via its own rotary drive, which is synchronized with the drive of the rolling rods.

- the forming area of the workpiece is subjected to ultrasound.

- ultrasound the flow limit is lowered during the forming process, so that the forming forces are reduced compared to conventional solutions.

- the guide rails supporting the inclined guides are advantageously supported on two spaced support legs of a machine bed, these two support legs are connected to increase the rigidity over cross straps.

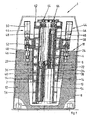

- FIG. 1 shows a section through a cold rolling machine 1, in which two rolling rods 2, 4 in the vertical direction: (with respect to the footprint) are arranged, while a workpiece, not shown, the bearing headstock 6 (only indicated in FIG FIG. 1 ) in the horizontal direction, that is arranged parallel to the support surface.

- the workpiece is rotatably mounted in this headstock 6, wherein via an NC drive, not shown, for example, for feeding or removal of the workpiece from the processing area, before or after the rolling, a shift in the axial direction (perpendicular to the plane) is possible.

- the design of the headstock with a quill and a rear centering differs essentially not from conventional solutions, so that reference is made to the above-mentioned prospectus of the applicant with regard to further details for the sake of simplicity.

- cold rolling machine can be a variety of profiles, such as serrations, threads, running gears, oil grooves, annular grooves, knurls or other special forms in reversing train.

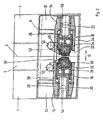

- the control of the cold rolling machine 1 is according to FIG. 2 housed in laterally arranged cabinets 7.

- This extremely compact design with minimal footprint makes it possible to perform the cold rolling machine 1 as a so-called hook machine, which is practically pre-assembled and delivered as a functional unit.

- the illustrated cold rolling machine 1 has a base made of mineral cast, the two upwards (see FIG. 1 ) projecting support legs 10, 12 has. These each have a stepped recess with an in FIG. 1 visible horizontal support surface 14 and a vertical support surface ( FIG. 2 ) 16, on which one of the two support legs 10, 12 overstretching bridge structure 18 is supported. This is in FIG. 2 shown cut and contains essentially the guides and drives for the reciprocating movement of the rolling rods 2, 4th

- the bridge structure 18 carrying the rolling rods 2, 4 has in each case one supporting body 20, 22 attached to the supporting legs 10, 12, which essentially consists of a cast-supporting structure 24, which is designed with a mineral casting filling.

- FIG. 2 can be removed, the two support bodies 20, 22 via a rear transverse tab 26 and a front transverse flap 28 are connected to each other, which extend beyond the area between the two support legs 10, 12.

- the end portions of the front cross-bar 28 are secured to the bearing surfaces of the support legs 10 and 12 formed by the horizontal support surface 14 and the vertical support surface 16.

- Both transverse straps 26, 28 each have a recess 30, 32, through which the workpiece with the associated clamping devices of the headstock 6 (indicated in FIG FIG. 2 ) can be feasible in the editing area.

- FIG. 2 can be removed, are formed on the opposite end surfaces of the two support bodies 20, 22 and the cast-support structure 24 oblique track guides 34, 36 in the form of flat track guides made of plastic, characterized by low friction, high accuracy, long life and optimum Characterize damping behavior.

- oblique track guides 34, 36 in the form of flat track guides made of plastic, characterized by low friction, high accuracy, long life and optimum Characterize damping behavior.

- a guide carriage 38, 40 guided which is designed in the contact area with the two support members 20, 22 with guide legs which engage around the inclined track guide 34, 36.

- the determination of the guide carriage 38, 40 in the transverse direction takes place via a counter guide 42, which engage behind the side surfaces of the flat track guide 36.

- each flat track guide 34, 36 may be, for example, 3 °.

- NC drive 44 which can be embodied, for example, as a planetary spindle drive with servomotor 50.

- a spindle nut 46 is rotatably supported in the support body 22 and 24, while the planetary spindle 48 is mounted in a console of the guide carriage 38 and 40 and connected via a toothed belt with the servo motor 50.

- the planetary spindle 48 is rotated by the fixed spindle nut 46 and transmitted as axial displacement on the guide carriage 38,40 so that they are moved along the inclined track guides 34 and 36, respectively.

- the end faces of the guide carriage 38, 40 remote from the inclined track guides 34, 36 run parallel to the feed axis of the two rolling rods 2, 4, so that the guide slides, 38, 40 in the illustration according to FIG FIG. 1 have an approximately wedge-shaped cross-section.

- the rolling rods 2, 4 facing end surfaces of the guide carriage 38, 40 are also formed as guides 52, 54, along which slides 56, 58 are guided, on which the Wälzstangen 2, 4 are fixed.

- the guides 52, 54 are also executed again as a cast flat rail guides and correspond in terms of structure substantially the inclined guides 34, 36. D. h., The carriages 56, 58 dive with their end face in a U-shaped recess of the associated guide carriage 38, 40, wherein this recess is designed as a sliding guide. The determination of the carriages 56, 58 on the associated guide carriage 38, 40 takes place via a counter guide 60.

- FIG. 1 via the two support legs 10, 12 also extending end portions of the two guide slides 38, 40 each have a bracket 62, in each of which a NC drives 64, 66 is mounted.

- a planetary spindle 48 is (here via a toothed belt 68) ( FIG. 2 ) connected to a servomotor 50 and rotatably mounted in the bracket 62.

- the cooperating with the planetary spindle 48 spindle nut 46 is rotatably mounted in a respective carriage 56, 58, so that upon rotation of the planetary spindle 48, the spindle nut 46 and the associated carriage 56 and 58 along the guide 52 and 54 is moved.

- the planetary spindle 48 passes through an inner bore of the associated carriage 56, 58.

- the two NC drives 64, 66 are driven in such a way that the two rolling rods 2, 4 are offset in the counter-synchronized movements.

- FIG. 3 shows a schematic representation of a rolling rod 2, as used in the cold rolling machine 1 according to the invention FIG. 1 can be used.

- This rolling rod 2 is conventionally made of hardened and ground cold work steel and carries a profiling 70 whose tread depth S is substantially constant along a region T. At the two end portions of the profiling 70 ramps 72 are formed whose length U is substantially less than the length T with constant profiling 70. Due to the substantially constant profiling can be in FIG. 3 shown rolling rod much easier to produce than conventional rolling rods, where the tread depth in the range T is variable. Also the regrinding of in FIG. 3 shown rolling rod is due to the substantially constant tread depth much easier than in the conventional solutions.

- FIG. 1 shows the basic position of the cold rolling machine 1, in which the carriage 58 is in its upper and the carriage 56 in its lower end position.

- the two guide slides 38, 40 are moved via the NC drives 44 into their upper end position, so that the distance between the rolling rods 2, 4 is maximum (minimum profile depth).

- the workpiece is brought over the headstock 6 in its processing position between the two rolling rods 2, 4.

- the two NC drives 64, 66 controlled synchronously and in opposite directions, so that the two rolling rods 2, 4 accumulate in opposite directions on the workpiece and this offset by frictional and positive locking in rotation, wherein the engagement between the workpiece and the two rolling rods. 2 , 4 the forming process takes place.

- the tread depth can be adjusted by a synchronous displacement of the two guide slides 38, 40 along the inclined surfaces 34, 36, wherein the maximum tread depth during a stroke of the rolling rods 2, 4 or during several successive strokes (also in reversing) is formed.

- suitable inclination of the inclined guide 34, 36 and corresponding stroke of the NC drives for example, a tread depth of up to about 5 mm can be produced.

- the rolling process is constantly monitored, so that the rolling process can be optimized by means of variable speed profiles both for the advance of the guide carriages 34, 36 and the carriages 56, 58.

- the mineral casting substructure 8 and the mineral cast-filled support body 20, 22 cause a much better attenuation than conventional constructions.

- the cast mineral substructure makes it possible to integrate all the supply elements, with virtually no additional processing required after casting the substructure.

- the substructure may be formed in a conventional manner by a welded or cast construction in deviation from the above-described embodiment.

- the adjustability of the guide carriages 38, 40 also makes it possible to carry out a division correction during the rolling process, so that the rolling quality is significantly improved over conventional solutions with rolling rods.

- conventional, non-plastic-coated sliding guides rolling guides, for example roller shoes or flat cage guides could alternatively also be used, but these are less favorable than the molded guideways both in terms of load capacities and costs.

- the workpiece is driven by the engagement with the rolling rods 2, 4.

- the workpiece can be assigned its own rotary drive, which is synchronized with the NC drives 64, 66 of the rolling rods, so that the stroke of the rolling rods 2, 4 is synchronized with the rotation of the workpiece to be rolled.

- the forming forces can be reduced when the rolled portion of the workpiece is subjected to ultrasound.

- a suitable ultrasonic head can be integrated into the cold rolling machine.

- Another possibility is to overlay the rotational movement of the workpiece during the rolling process with ultrasonic vibrations. This could be done, for example, by the fact that the above-described rotary drive generates a rotary movement for the workpiece, which is superimposed with high-frequency ultrasound oscillations of low amplitude.

- the Schwingungsbeinsselung the forming process the forming forces can be reduced during the rolling process, so that an increase in the process speed is possible. Due to the reduction in the flow limit, materials that are difficult to form can also be cold-rolled using conventional methods.

- a cold rolling machine in which the rolling rods are preferably arranged in the vertical direction and are adjustable via a feed device during the rolling process in the radial direction with respect to the workpiece to be machined.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Metal Rolling (AREA)

- Transmission Devices (AREA)

- Lubricants (AREA)

- Superconductors And Manufacturing Methods Therefor (AREA)

Description

- Die Erfindung betrifft eine Kaltwalzmaschine gemäß dem Oberbegriff des Patentanspruchs 1 und ein Verfahren zum Kaltwalzen eines Werkstücks.

- Bei derartigen Kaltwalzmaschinen wird das zu bearbeitende Werkstück drehbar zwischen zwei Spitzen oder sonstigen Schnellspannvorrichtungen gespannt, wobei dieser Werkstückspannvorrichtung in der Regel eine Vorschubachse zugeordnet ist. Die gewünschte Profilierung des Werkstücks erfolgt über zwei sich synchron gegenläufig bewegende Walzstangen, die gleichzeitig auf das Werkstück auftreffen und dieses zunächst durch Reibschluß und später durch Formschluß in Drehung versetzen. Dabei wird der Werkstoff in die Freiräume des Werkzeugs, d. h. der Walzstangen verdrängt. Üblicherweise nimmt die Höhe des eingeschliffenen Profils der Walzstange im Umformbereich zu, so daß jeder Zahn der Walzstange etwas tiefer in das Werkstück eingedrückt wird, als der vorangegangene. Nach Erreichen der vollen Profiltiefe kann sich eine Kallibrierzone und eine Entspannungszone anschließen, entlang denen die Geometrie und die Oberflächenqualität des Werkstücks optimiert wird.

- Dieses spanlose Kaltformen von Profilen, wie beispielsweise Steckverzahnungen (gerade oder schräg), Spiralverzahnungen, Ölnuten, Gewinde oder Rändel ist ca. dreißig mal schneller als die spanabhebende Bearbeitung der Profile. Kaltgewalzte Werkstücke bieten zudem eine höhere Festigkeit, bessere Oberflächengüte und große Genauigkeit.

- In dem Prospekt "Spezialmaschinenprogramm XK" der Anmelderin wird eine Kaltwalzmaschine vorgestellt, bei der die beiden gegenläufig bewegbaren Walzstangen in Horizontalrichtung angeordnet sind, während die Werkstückachse ebenfalls in Horizontalrichtung quer zur Bewegungsrichtung der Walzstangen angeordnet ist. Nachteilig bei dieser Lösung ist, daß aufgrund der Horizontalanordnung der Walzstangen eine erhebliche Baubreite der Kaltwalzmaschine erforderlich ist. Diese bekannte Maschine hat des weiteren einen hydraulischen Antrieb, dessen Hydraulik-Aggregat sehr viel Platz benötigt.

- Dieser Nachteil wird durch eine Kaltwalzmaschine gemäß der

WO 99/43454 A1 - Aus der

DE 197 28 669 C2 ist eine Querwalzmaschine zum Formen eines rotationssymmetrischen Hohlkörpers insbesondere nach dem Oberbegriff von Anspruch 1 mit einem Maschinenbett und einem daran drehbar gelagerten Werkzeugfutter bekannt. - Es sind Querwalzleisten vorgesehen, welche durch Linearantriebe in einer Richtung quer zur Drehachse bewegbar angeordnet sind. Die Querwalzleisten sind durch einen Obersupport und Untersupport aufgenommen, wobei der Obersupport in einer vertikalen Richtung oberhalb und ein Untersupport in einer vertikalen Richtung unterhalb des Werkzeugfutters bewegbar angeordnet sind.

- Bei Maßkorrekturen am Werkstück kann es erforderlich sein, zum Ausbilden der vorbestimmten Profiltiefe die Walzstange in Radialrichtung (bezogen auf das Werkstück) zuzustellen. Diese Zustellung erfolgt manuell über Justierschrauben, über die die Radialposition der Walzstangen gegenüber dem Werkstück einstellbar ist. Für diese Nachjustierung muß der Walzvorgang unterbrochen werden, so daß die Produktivität der Anlage verringert ist.

- . Demgegenüber liegt der Erfindung die Aufgabe zugrunde, eine Kaltwalzmaschine und ein Verfahren zum Kaltwalzen zu schaffen, durch die die Stillstandszeiten während der Produktion verringert sind.

- Diese Aufgabe wird hinsichtlich der Kaltwalzmaschine durch die Merkmale des Patentanspruchs 1 und hinsichtlich des Verfahrens durch die Merkmale des Patentanspruchs 11 gelöst.

- Erfindungsgemäß wird die Kaltwalzmaschine mit einer Zustelleinrichtung mit integriertem Zustellantrieb versehen, über die die Walzstangen während des Walzvorganges in Eingriffsrichtung verstellbar sind. D. h., jeder Walzstange ist eine Zustellachse zugeordnet, die eine Verstellung der Walzstangen in etwa Radialrichtung mit Bezug zu dem zu bearbeitenden Werkstück ermöglicht. Durch diese Zustelleinrichtung kann somit die Profiltiefe während des Walzvorganges verändert werden, so daß beispielsweise die gewünschte Endprofiltiefe nicht - wie beim Stand der Technik erforderlich - während einer Vorschubbewegung der Walzstangen, sondern während mehreren Walzstangenhüben ausbildbar ist, bei denen die Walzstangen in Radialrichtung nachgestellt werden. Dies ermöglicht es, die Länge der Walzstange zu minimieren, so daß auch die Abmessungen der Kaltwalzmaschine vergleichsweise gering bleiben.

- Bei diesem Reversierbetrieb wird daher das Profil mit mehreren Walzstangenhüben ausgebildet, während bei den bekannten Maschinen das Profil mit nur einem Hub gewalzt werden mußte - es liegt auf der Hand, daß das herkömmliche Verfahren eine wesentlich größere Belastung für die Maschine und die Walzstangen darstellt.

- Da die Profiltiefe erfindungsgemäß über die Zustelleinrichtung bestimmt wird, können die Walzstangen im Wesentlichen mit gleichbleibender Profiltiefe ausgeführt werden, so daß deren Herstellung wesentlich einfacher als bei den herkömmlichen Walzstangen mit in Walzrichtung größer werdender Profiltiefe ist. Die eingangs beschriebenen Kalibrier- und Entspannungszonen können über kleine Rampen an den Endabschnitten der Walzstangen ausgebildet werden, wobei der sich zwischen den Rampen erstreckende Bereich der Walzstangen im Wesentlichen mit gleichbleibender Profiltiefe ausgebildet ist.

- Jeder der beiden Walzstangen ist jeweils ein Führungsschlitten zugeordnet, der entlang von Schrägführungen verschiebbar ist. Diese beiden Schrägführungen sind v-förmig zueinander angestellt, so daß durch Verschieben des Führungsschlittens entlang der zugeordneten Schrägführung der Radialabstand zwischen Walzstange und Werkstück veränderbar ist. D. h., die Zustellbewegung erfolgt durch Verschieben der Walzstange entlang der keilförmig ausgebildeten Schrägführungen, so daß durch Verstellen der Walzstangen ohne Werkzeugwechsel eine Variation der Zähnezahl, das Walzen von geraden und ungerade Zähnezahlen, ein positioniertes Walzen und die Qualitätsoptimierung des Profils durch Teilungskorrektur möglich ist.

- Die Zustellbewegung läßt sich besonders präzise ausführen, wenn jedem Führungsschlitten ein eigener Zustellantrieb, beispielsweise ein Planetenspindelantrieb zugeordnet ist. Alternativ können auch andere geeignete Antriebe, wie beispielsweise Zahnstangenantriebe, Kugelgewindeantriebe oder hydraulische Antriebe verwendet werden.

- Der Aufbau der erfindungsgemäßen Kaltwalzmaschine läßt sich weiter vereinfachen, wenn die freien Endabschnitte der entlang der Schrägführungen verschiebbaren Führungsschlitten über eine Konsole verbunden sind, an der die Antriebe für die Walzstangenvorrichtung gelagert sind.

- Das erfindungsgemäße Konzept läßt sich besonders vorteilhaft bei Kaltwalzmaschinen einsetzen, deren Walzstangen in Vertikalrichtung angetrieben sind, so daß die Aufstellfläche der erfindungsgemäßen Maschine minimal ist. Die Bauhöhe lässt sich durch Antreiben der Walzstangen in Horizontalrichtung minimieren.

- Erfindungsgemäß kann das Werkstück über die Walzstangen übertragenen Kräfte oder aber über einen eigenen Drehantrieb angetrieben werden, der mit dem Antrieb der Walzstangen synchronisiert ist.

- Bei einer vorteilhaften Variante der Erfindung wird der Umformbereich des Werkstückes mit Ultraschall beaufschlagt. Durch diesen Ultraschall wird die Fliesgrenze während des Umformprozesses abgesenkt, so daß die Umformkräfte gegenüber herkömmlichen Lösungen verringert sind.

- Die die Führungsschlitten abstützenden Schrägführungen werden vorteilhafterweise an zwei beabstandeten Stützschenkeln eines Maschinenbettes abgestützt, wobei diese beiden Stützschenkel zur Erhöhung der Steifigkeit über Querlaschen verbunden sind.

- Sonstige vorteilhafte Weiterbildungen der Erfindung sind Gegenstand der weiteren Unteransprüche.

- Im folgenden wird ein bevorzugtes Ausführungsbeispiel der Erfindung anhand schematischer Zeichnungen näher erläutert. Es zeigen:

-

Figur 1 eine schematische Schnittdarstellung einer erfindungsgemäßen Kaltwalzmaschine; -

Figur 2 eine geschnittene Draufsicht auf die Kaltwalzmaschine ausFigur 1 und -

Figur 3 eine schematische Darstellung einer Walzstange ausFigur 1 . -

Figur 1 zeigt einen Schnitt durch eine Kaltwalzmaschine 1, bei der zwei Walzstangen 2, 4 in Vertikalrichtung: (mit Bezug zur Aufstellfläche) angeordnet sind, während ein das nicht dargestellte Werkstück tragender Spindelstock 6 (lediglich angedeutet inFigur 1 ) in Horizontalrichtung, d. h. parallel zur Auflagefläche angeordnet ist. Das Werkstück ist in diesem Spindelstock 6 drehbar gelagert, wobei über einen nicht dargestellten NC-Antrieb, beispielsweise zur Zu- oder Abführung des Werkstücks aus dem Bearbeitungsbereich, vor oder nach dem Walzvorgang, eine Verschiebung in Axialrichtung (senkrecht zur Zeichenebene) möglich ist. Die Ausgestaltung des Spindelstockes mit einer Pinole und einer hinteren Zentrierspitze unterscheidet sich im wesentlichen nicht von üblichen Lösungen, so daß hinsichtlich weiterer Details der Einfachheit halber auf den eingangs genannten Prospekt der Anmelderin verwiesen sei. - Durch die erfindungsgemäße Kaltwalzmaschine lassen sich eine Vielzahl von Profilen, beispielsweise Kerbverzahnungen, Gewinde, Laufverzahnungen, Ölnuten, Ringnuten, Rändel oder sonstige Sonderformen auch im Reversierbetrieb ausbilden.

- Die Steuerung der Kaltwalzmaschine 1 ist gemäß

Figur 2 in seitlich angeordneten Schaltschränken 7 untergebracht. Dieser äußerst kompakte Aufbau mit minimaler Aufstellfläche ermöglicht es, die Kaltwalzmaschine 1 als sogenannte Hakenmaschine auszuführen, die praktisch als funktionsfähige Einheit vormontiert und geliefert wird. - Die dargestellte Kaltwalzmaschine 1 hat einen aus Mineralguß hergestellten Unterbau, der zwei nach oben (Ansicht nach

Figur 1 ) vorstehende Stützschenkel 10, 12 hat. Diese haben jeweils eine stufenförmige Ausnehmung mit einer inFigur 1 sichtbaren Horizontalstützfläche 14 und einer Vertikalstützfläche (Figur 2 ) 16, an der eine die beiden Stützschenkel 10, 12 überstreckende Brückenkonstruktion 18 abgestützt ist. Diese ist inFigur 2 geschnitten dargestellt und enthält im Wesentlichen die Führungen und Antriebe für die Reziprokbewegung der Walzstangen 2, 4. - Die die Walzstangen 2, 4 tragende Brückenkonstruktion 18 hat jeweils einen an den Stützschenkeln 10, 12 befestigten Stützkörper 20, 22, der im Wesentlichen aus einer Guß-Tragkonstruktion 24 besteht, die mit einer Mineralgußfüllung ausgeführt ist.

- Wie insbesondere

Figur 2 entnehmbar ist, sind die beiden Stützkörper 20, 22 über eine hintere Querlasche 26 und eine vordere Querlasche 28 miteinander verbunden, die den Bereich zwischen den beiden Stützschenkeln 10, 12 überstrecken. Die Endabschnitte der vorderen Querlasche 28 sind an der durch die Horizontalstützfläche 14 und die Vertikalstützfläche 16 gebildeten Auflageflächen der Stützschenkel 10 bzw. 12 befestigt. Beide Querlaschen 26, 28 haben jeweils eine Ausnehmung 30, 32, durch die hindurch das Werkstück mit den zugehörigen Spanneinrichtungen des Spindelstocks 6 (angedeutet inFigur 2 ) in den Bearbeitungsbereich führbar sein kann. - Wie des Weiteren insbesondere

Figur 2 entnehmbar ist, sind an den gegenüberliegenden Stirnflächen der beiden Stützkörper 20, 22 bzw. der Guß-Tragkonstruktion 24 eingegossene Schrägbahnführungen 34, 36 in Form von Flachbahnführungen aus Kunststoff ausgebildet, die sich durch eine geringe Reibung, hohe Genauigkeit, lange Lebensdauer sowie ein optimales Dämpfungsverhalten auszeichnen. Entlang dieser Schrägbahnführungen 34, 36 ist jeweils ein Führungsschlitten 38, 40 geführt, der im Anlagebereich an die beiden Stützkörper 20, 22 mit Führungsschenkeln ausgeführt ist, die die Schrägbahnführung 34, 36 umgreifen. Die Festlegung der Führungsschlitten 38, 40 in Querrichtung (Figur 1 ) erfolgt über eine Gegenführung 42, die die Seitenflächen der Flachbahnführung 36 hintergreifen. - Wie insbesondere aus

Figur 1 entnehmbar ist, sind die beiden Stirnflächen der Schrägbahnführungen 34, 36 v-förmig gegeneinander angestellt, so daß sich deren Abstand zur Aufstellfläche hin verringert. Der Anstellwinkel jeder Flachbahnführung 34, 36 kann beispielsweise 3° betragen. - Die Axialverschiebung der beiden Führungsschlitten 38, 40 erfolgt jeweils über einen NC-Antrieb 44, der beispielsweise als Planetenspindelantrieb mit Servomotor 50 ausgeführt sein kann. Dabei ist jeweils eine Spindelmutter 46 drehbar im Stützkörper 22 bzw. 24 gelagert, während die Planetenspindel 48 in einer Konsole des Führungsschlittens 38 bzw. 40 gelagert und über einen Zahnriemen mit dem Servomotor 50 verbunden ist. Je nach Drehrichtung des Servomotors 50 wird die Planetenspindel 48 durch die feststehende Spindelmutter 46 in Drehung versetzt und diese als Axialverschiebung auf die Führungsschlitten 38,40 übertragen, so daß diese entlang der Schrägbahnführungen 34 bzw. 36 verschoben werden.

- Die von den Schrägbahnführungen 34, 36 entfernten Stirnflächen des Führungsschlittens 38, 40 verlaufen parallel zur Vorschubachse der beiden Walzstangen 2, 4, so daß die Führungsschlitten, 38, 40 in der Darstellung gemäß

Figur 1 einen etwa keilförmigen Querschnitt aufweisen. Die den Walzstangen 2, 4 zuweisenden Stirnflächen der Führungsschlitten 38, 40 sind ebenfalls als Führungen 52, 54 ausgebildet, entlang denen Schlitten 56, 58 geführt sind, auf denen die Wälzstangen 2, 4 befestigt sind. - Die Führungen 52, 54 sind ebenfalls wieder als eingegossene Flachbahnführungen ausgeführt und entsprechen hinsichtlich des Aufbaus im Wesentlichen den Schrägführungen 34, 36. D. h., die Schlitten 56, 58 tauchen mit ihrer Stirnfläche in eine u-förmige Ausnehmung des zugeordneten Führungsschlittens 38, 40 ein, wobei diese Ausnehmung als Gleitführung ausgebildet ist. Die Festlegung der Schlitten 56, 58 am zugeordneten Führuhgsschlitten 38, 40 erfolgt über eine Gegenführung 60.

- Die sich in

Figur 1 über die beiden Stützschenkel 10, 12 hinaus erstreckenden Endabschnitte der beiden Führungsschlitten 38, 40 haben je eine Konsole 62, in der je ein NC-Antriebe 64, 66 gelagert ist. Diese haben praktisch den gleichen Aufbau wie der Antrieb 44 für die Führungsschlitten 38, 40. D. h., eine Planetenspindel 48 ist (hier über einen Zahnriemen 68) (Figur 2 ) mit einem Servomotor 50 verbunden und drehbar in der Konsole 62 gelagert. Die mit der Planetenspindel 48 zusammenwirkende Spindelmutter 46 ist drehfest in jeweils einem Schlitten 56, 58 gelagert, so daß bei einer Rotation der Planetenspindel 48 die Spindelmutter 46 und der damit verbundene Schlitten 56 bzw. 58 entlang der Führung 52 bzw. 54 verschoben wird. Die Planetenspindel 48 durchsetzt dabei eine Innenbohrung des zugeordneten Schlittens 56, 58. Die beiden NC-Antriebe 64, 66 werden derart angetrieben, daß die beiden Walzstangen 2, 4 in die gegenläufig synchronisierten Bewegungen versetzt werden. -

Figur 3 zeigt eine schematisierte Darstellung einer Walzstange 2, wie sie bei der erfindungsgemäßen Kaltwalzmaschine 1 gemäßFigur 1 einsetzbar ist. - Diese Walzstange 2 wird in herkömmlicher Weise aus gehärtetem und geschliffenem Kaltarbeitsstahl hergestellt und trägt eine Profilierung 70, dessen Profiltiefe S entlang eines Bereiches T im Wesentlichen gleichbleibend ist. An den beiden Endabschnitten der Profilierung 70 sind Rampen 72 ausgebildet, deren Länge U wesentlich geringer als die Länge T mit gleichbleibender Profilierung 70 ist. Aufgrund der im Wesentlichen gleichbleibenden Profilierung läßt sich die in

Figur 3 dargestellte Walzstange wesentlich einfacher als herkömmliche Walzstangen herstellen, bei denen die Profiltiefe im Bereich T variabel ist. Auch das Nachschleifen der inFigur 3 dargestellten Walzstange ist aufgrund der im wesentlichen gleichbleibenden Profiltiefe wesentlich einfacher als bei den herkömmlichen Lösungen. -

Figur 1 zeigt die Grundposition der Kaltwalzmaschine 1, in der sich der Schlitten 58 in seiner oberen und der Schlitten 56 in seiner unteren Endposition befindet. In dieser Grundposition sind die beiden Führungsschlitten 38, 40 über die NC-Antriebe 44 in ihre obere Endposition gefahren, so daß der Abstand zwischen den Walzstangen 2, 4 maximal ist (minimale Profiltiefe). In dieser Grundposition wird das Werkstück über den Spindelstock 6 in seine Bearbeitungsposition zwischen den beiden Walzstangen 2, 4 gebracht. - Anschließend werden die beiden NC-Antriebe 64, 66 synchron und gegenläufig angesteuert, so daß die beiden Walzstangen 2, 4 gegenläufig auf das Werkstück auflaufen und dieses durch Reib- und Formschluß in Drehung versetzten, wobei durch den Eingriff zwischen Werkstück und den beiden Walzstangen 2, 4 der Umformvorgang erfolgt. Die Profiltiefe kann dabei durch eine synchrone Verschiebung der beiden Führungsschlitten 38, 40 entlang den Schrägflächen 34, 36 eingestellt werden, wobei die maximale Profiltiefe während eines Hubes der Walzstangen 2, 4 oder während mehrerer aufeinanderfolgender Hübe (auch im Reversierbetrieb) ausgebildet wird. Durch geeignete Neigung der Schrägführung 34, 36 und entsprechendem Hub der NC-Antriebe läßt sich beispielsweise eine Profiltiefe von bis zu etwa 5 mm herstellen. Der Walzprozeß wird ständig überwacht, so daß der Walzvorgang durch variable Geschwindigkeitsprofile sowohl für den Vorschub der Führungsschlitten 34, 36 als auch der Schlitten 56, 58 optimierbar ist.

- Durch die über die Brückenkonstruktion 18 miteinander verbundenen Stützschenkel 10, 12 ist eine äußerst steife Maschinenkonstruktion gewährleistet, wobei der Mineralguß Unterbau 8 und die mineralgußgefüllten Stützkörper 20, 22. eine wesentlich bessere Dämpfung als herkömmliche Konstruktionen bewirken. Der Mineralgußunterbau ermöglicht es, alle Versorgungselemente zu integrieren, wobei nach dem Gießen des Unterbaus praktisch keine zusätzliche Bearbeitung erforderlich ist.

- Die vertikale Ausrichtung der Walzstangen 2, 4 vereinfacht die Kühlmittelabfuhr gegenüber der im Prospekt der Anmelderin offenbarten Lösung erheblich.

- Anstelle der genannten Planetenspindelantriebe können selbstverständlich auch andere geeignete Antriebe, wie beispielsweise Kugelgewindetriebe, Zahnstangenantriebe oder hydraulische Antriebe verwendet werden. Der Unterbau kann in Abweichung vom vorbeschriebenen Ausführungsbeispiel auch in herkömmlicher Weise durch eine Schweiß- oder Gußkonstruktion gebildet sein.

- Die Verstellbarkeit der Führungsschlitten 38, 40 ermöglicht es des Weiteren, während des Walzvorganges eine Teilungskorrektur durchzuführen, so daß die Walzqualität gegenüber herkömmlichen Lösungen mit Walzstangen erheblich verbessert ist. Anstelle der beschriebenen Gleitführung könnten alternativ auch herkömmliche, nicht kunststoffbeschichtete Gleitführungen, Wälzführungen, beispielsweise Rollenschuhe oder Flachkäfigführungen verwendet werden, die jedoch sowohl hinsichtlich der Tragzahlen als auch der Kosten ungünstiger als die abgeformten Führungsbahnen sind.

- Bei dem vor beschriebenen Ausführungsbeispiel wird das Werkstück durch den Eingriff mit den Walzstangen 2, 4 angetrieben. Bei einer alternativen Variante kann dem Werkstück ein eigener Drehantrieb zugeordnet werden, der mit den NC-Antrieben 64, 66 der Walzstangen synchronisiert ist, so dass der Hub der Walzstangen 2, 4 mit der Drehung des zu walzenden Werkstückes synchronisiert ist.

- Die Umformkräfte lassen sich herabsetzen, wenn der gewalzte Bereich des Werkstückes mit Ultraschall beaufschlagt wird. Für diese Ultraschallbeaufschlagung kann ein geeigneter Ultraschallkopf in die Kaltwalzmaschine integriert werden. Eine weitere Möglichkeit besteht darin, die Drehbewegung des Werkstückes während des Walzvorganges mit Ultraschallschwingungen zu überlagen. Dies könnte beispielsweise dadurch erfolgen, dass der vorbeschriebene Drehantrieb für.das Werkstück eine Drehbewegung erzeugt, die mit hochfrequenten Ultraschallschwingungen geringer Amplitude überlagert ist. Durch die Schwingungsbeinflussung des Umformprozesses lassen sich die Umformkräfte während des Walzvorganges verringern, so dass eine Erhöhung der Prozessgeschwindigkeit ermöglicht ist. Aufgrund der Herabsetzung der Fliesgrenze können auch nach konventionellen Methoden schwer umformbare Materialien kaltgewalzt werden.

- Offenbart ist eine Kaltwalzmaschine, bei der die Walzstangen vorzugsweise in Vertikalrichtung angeordnet sind und über eine Zustelleinrichtung während des Walzvorganges in Radialrichtung mit Bezug zum zu bearbeitenden Werkstück verstellbar sind.

-

- 1

- Kaltwalzmaschine

- 2, 4

- Walzstange

- 6

- Spindelstock

- 7

- Schaltschrank

- 8

- Unterbau

- 10, 12

- Stützschenkel

- 14

- Horizontalstützfläche

- 16

- Vertikalstützfläche

- 18

- Brückenkonstruktion

- 20, 22

- Stützkörper

- 24

- Guß-Tragkonstruktion

- 26

- hintere Querlasche

- 28

- vordere Querlasche

- 30, 32

- Ausnehmungen

- 34, 36

- Schrägführungen

- 38, 40

- Führungsschlitten

- 42

- Gegenführung

- 44

- NC-Antrieb

- 46

- Spindelmutter

- 48

- Planetenspindel

- 50

- Servomotor

- 52, 54

- Führungen

- 56, 58

- Schlitten

- 60

- Klemmkörper

- 62

- Konsole

- 64, 66

- NC-Antriebe

- 68

- Zahnriemen

- 70

- Profilierung

- 72

- Rampe

Claims (12)

- Kaltwalzmaschine mit zwei gegenläufig angetriebenen, profilierten Walzstangen (2, 4), die jeweils über einen Schlitten (56, 58) auf einer Führung (52, 54) gelagert sind und die in Eingriff mit einem zwischen den Walzstangen (2, 4) drehbar gelagerten Werkstück stehen, und mit einer Zustelleinrichtung (38, 40; 20, 22) mit zumindest einem Zustellantrieb (44), über den die Walzstangen (2, 4) während des Walzvorganges in Radialrichtung mit Bezug zum Werkstück verstellbar sind, wobei die Zustelleinrichtung für jede Führung (52, 54) einen Führungsschlitten (38, 40) hat, dadurch gekennzeichnet, dass dieser auf einer Schrägführung (34, 36) verschiebbar gelagert ist, wobei die den beiden Walzstangen (2, 4) zugeordneten Schrägführungen (34, 36) v-förmig zueinander angestellt sind.

- Kaltwalzmaschine nach Patentanspruch 1, wobei jedem Führungsschlitten (38, 40) ein Zustellantrieb (44), vorzugsweise ein NC-Antrieb zugeordnet ist.

- Kaltwalzmaschine nach einem der Patentansprüche 1 bis 2, wobei die freien Endabschnitte der Führungsschlitten (38, 40) eine Konsole (62) haben, an der die Antriebe (64, 66) für die Walzstangen (2, 4) gelagert sind.

- Kaltwalzmaschine nach einem der vorhergehenden Patentansprüche, wobei die Führungen (52, 54) für die Walzstangen (2, 4) in Vertikalrichtung oder in Horizontalrichtung angeordnet sind.

- Kaltwalzmaschine nach einem der Patentanspruch 1 bis 4, wobei die Schrägführungen (34, 36) an zwei Stützschenkeln (10, 12) eines Unterbaus (8) angeordnet sind.

- Kaltwalzmaschine nach Patentanspruch 5, wobei die beiden Stützschenkel (10, 12) über Querlaschen (26, 28) miteinander verbunden sind.

- Kaltwalzmaschine nach einem der Patentansprüche 1 bis 6, wobei dem Werkstück ein Antrieb zugeordnet ist, der mit dem Walzstangenantrieb synchronisiert ist.

- Kaltwalzmaschine nach einem der Patentansprüche 1 bis 7, mit einer Ultraschall einrichtung, über die der gewalzte Bereich des Walzstücks mit Schwingungen im Ultraschallbereich beaufschlagbar ist.

- Kaltwalzmaschine nach einem der vorhergehenden Patentansprüche, dadurch gekennzeichnet, daß eine Walzstange (2; 4) mit einer Profilierung (70) vorgesehen ist, die sich mit gleichbleibendem Profil im Wesentlichen über die gesamte Wirkfläche der Walzstange (2; 4) erstreckt.

- Kaltwalzmaschine nach Patentanspruch 9, wobei an den Endabschnitten der Profilierung (70) kurze Rampen (72) mit geringerer Profiltiefe ausgebildet sind.

- Verfahren zum Kaltwalzen eines Werkstücks, das in Wirkeingriff mit zwei gegenläufig antreibbaren Walzstangen (2, 4) steht, wobei die Walzstangen (2, 4) während des Walzvorganges in Radialrichtung mit Bezug zum Werkstück verstellt werden, die Walzstangen über Führungsschlitten auf einer Schrägführung jeweils verschieblich gelagert werden und die den beiden Walzstangen zugeordneten Schrägführungen V-förmig zueinander angestellt sind.

- Verfahren nach Patentanspruch 11, wobei die vorbestimmte Profiltiefe während mehrerer aufeinanderfolgender Walzstangenhübe ausgebildet wird.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE20122205U DE20122205U1 (de) | 2000-06-09 | 2001-06-08 | Kaltwalzmaschine |

| EP04009469A EP1442808B1 (de) | 2000-06-09 | 2001-06-08 | Walzstange |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10028165A DE10028165A1 (de) | 2000-06-09 | 2000-06-09 | Kaltwalzmaschine |

| DE10028165 | 2000-06-09 | ||

| PCT/DE2001/002119 WO2001094048A1 (de) | 2000-06-09 | 2001-06-08 | Kaltwalzmaschine |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04009469A Division EP1442808B1 (de) | 2000-06-09 | 2001-06-08 | Walzstange |

| EP04009469.0 Division-Into | 2004-04-22 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP1286794A1 EP1286794A1 (de) | 2003-03-05 |

| EP1286794B1 EP1286794B1 (de) | 2004-09-22 |

| EP1286794B2 true EP1286794B2 (de) | 2009-12-30 |

Family

ID=7644977

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04009469A Expired - Lifetime EP1442808B1 (de) | 2000-06-09 | 2001-06-08 | Walzstange |

| EP01955205A Expired - Lifetime EP1286794B2 (de) | 2000-06-09 | 2001-06-08 | Kaltwalzmaschine |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04009469A Expired - Lifetime EP1442808B1 (de) | 2000-06-09 | 2001-06-08 | Walzstange |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US7051565B2 (de) |

| EP (2) | EP1442808B1 (de) |

| AT (1) | ATE276846T1 (de) |

| DE (4) | DE10028165A1 (de) |

| WO (1) | WO2001094048A1 (de) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10259665A1 (de) * | 2002-12-18 | 2004-07-08 | Wemakon Zeulenroda Gmbh | Zweischlitten-Flachbacken-Profilwalzmaschine |

| DE102004035153A1 (de) * | 2004-07-15 | 2006-02-09 | Ex-Cell-O Gmbh | Walzstange, Kaltwalzmaschine und Kaltwalzverfahren |

| DE102004053501B3 (de) | 2004-10-28 | 2006-06-01 | Ex-Cell-O Gmbh | Kaltwalzmaschine und Kaltwalzverfahren |

| DE502008001609D1 (de) | 2007-08-07 | 2010-12-02 | E W Menn Gmbh & Co Kg | Profilwalzmaschine |

| DE102007044283A1 (de) * | 2007-09-07 | 2009-03-12 | Ex-Cell-O Gmbh | Werkzeugmaschine zur Herstellung von Verzahnungen an Werkstücken und Verfahren zur Herstellung einer Verzahnung an einem Werkstück mittels einer Werkzeugmaschine |

| US9403206B2 (en) | 2012-05-23 | 2016-08-02 | U.S. Gear Tools, Inc. | Spline rolling rack and method |

| EP2976170B1 (de) | 2013-03-21 | 2019-08-21 | Illinois Tool Works Inc. | Walzformmaschine mit hin- und hergehenden matrizen |

| DE102013106268A1 (de) * | 2013-06-17 | 2014-12-18 | Thyssenkrupp Steel Europe Ag | Verfahren und Vorrichtung zur Herstellung rotationssymmetrischer Metallbauteile |

| RU2644837C2 (ru) * | 2015-11-30 | 2018-02-14 | Общество с ограниченной ответственностью "Челябинский трубопрокатный завод-Инжиниринг" | Способ получения конической резьбы на трубах методом пластического деформирования |

| DE102017113382B3 (de) | 2017-06-19 | 2018-10-18 | Ffg Werke Gmbh | Gewindewalzverfahren und Gewindewalzvorrichtung zur Herstellung eines Gewindes |

| DE102017116895B4 (de) | 2017-07-26 | 2024-12-05 | Osg Ex-Cell-O Gmbh | Verfahren und Vorrichtung zur Herstellung einer Verzahnung an einem zylindrischen Werkstück |

| DE102018113978B3 (de) | 2018-06-12 | 2019-09-05 | Mag Ias Gmbh | Kaltwalzmaschine und Verfahren zur Erzeugung eines Profils an einem Werkstück |

| CN112828216A (zh) * | 2020-12-30 | 2021-05-25 | 瑞斯恩智能科技(苏州)有限公司 | 一种高效搓齿机 |

| DE102022110872A1 (de) | 2022-05-03 | 2023-11-09 | Osg Ex-Cell-O Gmbh | Werkzeugeinheit für eine Kaltwalzmaschine |

| DE102024110057A1 (de) * | 2024-04-11 | 2025-10-16 | E.W. Menn GmbH & Co. KG Maschinenfabrik | Flachbacken-Gewindewalzmaschine und Verfahren zum Betrieb einer solchen |

| DE102024111210B4 (de) * | 2024-04-22 | 2025-12-11 | Osg Ex-Cell-O Gmbh | Kaltwalzmaschine |

Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE708057C (de) † | 1937-06-20 | 1941-07-11 | Pee Wee Maschinen Und Appbau I | Verfahren zur Herstellung von Bolzen- oder Aussengewinden |

| DE751904C (de) † | 1939-10-26 | 1954-03-01 | Pee Wee Maschinen U Appbau Inh | Vorrichtung an Gewindewalzmaschinen mit einer das Werkstueck beim Arbeitsgang abstuetzenden, senkrecht zu den Walzenachsen beweglichen Auflage |

| US3303682A (en) † | 1962-02-01 | 1967-02-14 | Gen Motors Corp | Method and apparatus for cold forming toothed elements |

| US4045988A (en) † | 1976-04-14 | 1977-09-06 | Anderson-Cook Inc. | Rotary forming machine and tool |

| DE3512514A1 (de) † | 1984-07-25 | 1986-01-30 | VEB Kombinat Umformtechnik "Herbert Warnke" Erfurt, DDR 5010 Erfurt | Querwalzmaschine mit geradlinig, hydraulisch angetriebenen walzschlitten |

| EP0123851B1 (de) † | 1983-03-22 | 1988-01-07 | Osg Mfg. Company | Verfahren und Vorrichtung zum Walzen eines zylindrischen Rohlings |

| DE29616460U1 (de) † | 1996-09-23 | 1996-12-12 | Linnenbrink, Wolfgang, 34414 Warburg | Kaltwalzmaschine |

| EP0894555A2 (de) † | 1997-07-29 | 1999-02-03 | Revue Thommen AG | Profilrollmaschine mit Kraftrahmen |

| US6047581A (en) † | 1998-02-27 | 2000-04-11 | Anderson Cook, Inc. | Drive system for vertical rack spline-forming machine |

| DE19718257C2 (de) † | 1997-04-30 | 2001-06-07 | Bad Dueben Profilwalzmaschinen | Profilwalzmaschine zum Walzen eines rotationssymmetrischen Werkstücks mit einem präzisen Außenprofil |

| DE19728669C2 (de) † | 1997-07-04 | 2001-08-23 | Leico Werkzeugmaschb Gmbh & Co | Verfahren und Querwalzmaschine zum Formen eines rotationssymmetrischen Hohlkörpers |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US408529A (en) * | 1889-08-06 | Island | ||

| US1460061A (en) * | 1922-02-15 | 1923-06-26 | Hamilton Gavin Shearer | Axle mill |

| US2760388A (en) * | 1953-05-18 | 1956-08-28 | Bethlehem Steel Corp | Two-diameter thread rolling device |

| US3945272A (en) * | 1970-01-30 | 1976-03-23 | Nl Industries Inc. | Thread-rolling method, thread-rolling dies, and method of manufacturing the dies |

| US4037281A (en) * | 1975-03-03 | 1977-07-26 | Litton Systems, Inc. | Fastener manufacturing method |

| SU559759A1 (ru) * | 1976-02-23 | 1977-05-30 | Устройство дл поперечно-клиновой прокатки | |

| US4016738A (en) * | 1976-04-27 | 1977-04-12 | Alexandr Vladimirovich Puchko | Traverse wedge forming machine |

| US4487047A (en) * | 1981-03-02 | 1984-12-11 | Anderson-Cook, Inc. | Thin-wall spline forming |

| US4519231A (en) * | 1983-03-11 | 1985-05-28 | Roth Robert G | Forming machine including drive mechanism having rack and gear synchronization |

| JPS60166136A (ja) * | 1984-02-08 | 1985-08-29 | Nissan Motor Co Ltd | 転造盤のダイス取付台 |

| DE3619631A1 (de) * | 1986-06-11 | 1987-12-17 | Ind Systeme Datentechnik | Verfahren und vorrichtung zum querwalzen von profilierten rotationsprofilen |

| DE4123847C2 (de) * | 1991-07-18 | 1994-08-04 | Beche & Grohs Gmbh | Flachbacken-Querwalzmaschine |

| WO1994003454A1 (en) | 1992-07-29 | 1994-02-17 | E.I. Du Pont De Nemours And Company | Herbicidal triazinones |

| DE4306742A1 (de) * | 1993-03-04 | 1994-09-08 | Zahnradfabrik Friedrichshafen | Werkzeug und Verfahren zur spanlosen Herstellung der Außenverzahnung von Getrieberädern |

| US5950471A (en) * | 1998-02-27 | 1999-09-14 | Anderson-Cook, Inc. | Vertical rack spline forming machine |

| US6301945B1 (en) * | 2000-06-01 | 2001-10-16 | Utica Enterprises, Inc. | Rack slide assembly and machine for rolling splines in a round workpiece |

-

2000

- 2000-06-09 DE DE10028165A patent/DE10028165A1/de not_active Withdrawn

-

2001

- 2001-06-08 WO PCT/DE2001/002119 patent/WO2001094048A1/de not_active Ceased

- 2001-06-08 EP EP04009469A patent/EP1442808B1/de not_active Expired - Lifetime

- 2001-06-08 EP EP01955205A patent/EP1286794B2/de not_active Expired - Lifetime

- 2001-06-08 AT AT01955205T patent/ATE276846T1/de not_active IP Right Cessation

- 2001-06-08 US US10/297,195 patent/US7051565B2/en not_active Expired - Lifetime

- 2001-06-08 DE DE50103775T patent/DE50103775D1/de not_active Expired - Lifetime

- 2001-06-08 DE DE50114694T patent/DE50114694D1/de not_active Expired - Lifetime

- 2001-06-08 DE DE20122205U patent/DE20122205U1/de not_active Expired - Lifetime

-

2006

- 2006-03-27 US US11/389,006 patent/US7353679B2/en not_active Expired - Lifetime

Patent Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE708057C (de) † | 1937-06-20 | 1941-07-11 | Pee Wee Maschinen Und Appbau I | Verfahren zur Herstellung von Bolzen- oder Aussengewinden |

| DE751904C (de) † | 1939-10-26 | 1954-03-01 | Pee Wee Maschinen U Appbau Inh | Vorrichtung an Gewindewalzmaschinen mit einer das Werkstueck beim Arbeitsgang abstuetzenden, senkrecht zu den Walzenachsen beweglichen Auflage |

| US3303682A (en) † | 1962-02-01 | 1967-02-14 | Gen Motors Corp | Method and apparatus for cold forming toothed elements |

| US4045988A (en) † | 1976-04-14 | 1977-09-06 | Anderson-Cook Inc. | Rotary forming machine and tool |

| EP0123851B1 (de) † | 1983-03-22 | 1988-01-07 | Osg Mfg. Company | Verfahren und Vorrichtung zum Walzen eines zylindrischen Rohlings |

| DE3512514A1 (de) † | 1984-07-25 | 1986-01-30 | VEB Kombinat Umformtechnik "Herbert Warnke" Erfurt, DDR 5010 Erfurt | Querwalzmaschine mit geradlinig, hydraulisch angetriebenen walzschlitten |

| DE29616460U1 (de) † | 1996-09-23 | 1996-12-12 | Linnenbrink, Wolfgang, 34414 Warburg | Kaltwalzmaschine |

| DE19718257C2 (de) † | 1997-04-30 | 2001-06-07 | Bad Dueben Profilwalzmaschinen | Profilwalzmaschine zum Walzen eines rotationssymmetrischen Werkstücks mit einem präzisen Außenprofil |

| DE19728669C2 (de) † | 1997-07-04 | 2001-08-23 | Leico Werkzeugmaschb Gmbh & Co | Verfahren und Querwalzmaschine zum Formen eines rotationssymmetrischen Hohlkörpers |

| EP0894555A2 (de) † | 1997-07-29 | 1999-02-03 | Revue Thommen AG | Profilrollmaschine mit Kraftrahmen |

| US6047581A (en) † | 1998-02-27 | 2000-04-11 | Anderson Cook, Inc. | Drive system for vertical rack spline-forming machine |

Non-Patent Citations (4)

| Title |

|---|

| "Fertigungsverfahren Druckumformen Walzen", DEUTSCHE NORMEN, 2 May 1969 (1969-05-02), BERLIN, pages 1 - 7, XP000675285 † |

| "Profilwalzmaschine mit direkter aktiver Regelung des Walzvorganges", UMFORMTECHNIK, 1993, pages 291 † |

| M.WALTHER U. P. STREHMEL U. B. LORENZ: "Verzahnungswalzen in der Gesamtprozesskette beim Herstellen hohler wellenförmiger Antreibsteile", PROFIROLL TECHNOLOGIES BAD DÜBEN/FRAUNHOFER CHEMNITZ, 2000, CHEMNITZ GERMANY † |

| NÄSER/MEICHSNER: "Technologie des gewindewalzens", FACHBUCHVERLAG, 1959, LEIPZIG † |

Also Published As

| Publication number | Publication date |

|---|---|

| DE20122205U1 (de) | 2004-09-30 |

| EP1286794A1 (de) | 2003-03-05 |

| WO2001094048A1 (de) | 2001-12-13 |

| ATE276846T1 (de) | 2004-10-15 |

| EP1286794B1 (de) | 2004-09-22 |

| US20040007034A1 (en) | 2004-01-15 |

| US20060162409A1 (en) | 2006-07-27 |

| EP1442808A2 (de) | 2004-08-04 |

| US7051565B2 (en) | 2006-05-30 |

| EP1442808B1 (de) | 2009-02-04 |

| EP1442808A3 (de) | 2004-09-29 |

| US7353679B2 (en) | 2008-04-08 |

| DE50103775D1 (de) | 2004-10-28 |

| DE50114694D1 (de) | 2009-03-19 |

| DE10028165A1 (de) | 2001-12-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1286794B2 (de) | Kaltwalzmaschine | |

| EP2732895B1 (de) | Werkzeugmaschine zur Herstellung von Profilen | |

| EP0492211B1 (de) | Verfahren zum Biegen von Metall-Hohlprofilen und Vorrichtung zur Ausübung des Verfahrens | |

| DE2612173B2 (de) | Fahrbare Schienenschleifmaschine | |

| DE2612174A1 (de) | Schienenschleifmaschine | |

| EP0021329A1 (de) | Teilwälzverfahren und Vorrichtung zum Schleifen von Verzahnungen | |

| DE3390141C2 (de) | Vorrichtung zur Endbearbeitung eines in ein zylindrisches Stück geschnittenen Schraubenganges durch Glattwalzen | |

| DE3015227C2 (de) | Gleisverfahrbare Maschine zum Abtragen von Unregelmäßigkeiten an der Schienenkopfoberseite eines verlegten Gleises | |

| EP4100186B1 (de) | Walzwerkzeug und verfahren zum walzen eines profils | |

| DE3601425A1 (de) | Verfahren und vorrichtung zum ablaengen von extrudierten kunststoffrohren | |

| AT395835B (de) | Verfahren zum herstellen einer parallelachsigen rotationskolbenmaschine | |

| DE69211654T2 (de) | Vorrichtung und verfahren zum kaltformen von nuten in die wandung eines rotationskörpers | |

| EP0248983B1 (de) | Verfahren und Vorrichtung zum Querwalzen von profilierten Rotationsprofilen | |

| EP0683001B1 (de) | Verfahren und Vorrichtung zum spanenden Bearbeiten von Stangen, Rohren oder Rohrluppen | |

| DE102018102768B4 (de) | System, mit einem Werkstück in Form einer Gewindespindel und mit einer Feinbearbeitungsvorrichtung | |

| DE10212256A1 (de) | Werkzeug zur Herstellung von Zahnprofilen | |

| CH692382A5 (de) | Profilrollmaschine mit Kraftrahmen. | |

| EP3414030B1 (de) | Walzvorrichtung zum walzen von werkstücken mit verzahnung und zugehöriges verfahren | |

| EP1722912B1 (de) | Verfahren zur herstellung von profilbahnen für gelenkteile | |

| DE922045C (de) | Maschine zum Walzen von Innen- oder Aussenprofilen | |

| EP3016771B1 (de) | Vorrichtung zum glätten einer verzahnung und verfahren zur herstellung einer verzahnung | |

| DE102010008027A1 (de) | Werkzeugmaschine | |

| DE19710730B4 (de) | Walzverfahren und Zweiwalzen-Profilwalzmaschine zum Herstellen von Steigungsprofilen mit ungerader Gangzahl auf rotationssymmetrische Werkstücke | |

| DE4340162A1 (de) | Verfahren und Vorrichtung zum Gewindewalzen oder Glattwalzen von hülsen- oder bolzenförmigen Werkstücken | |

| DE202004012067U1 (de) | Walzwerkzeug zum spanlosen Kaltwalzen von Profilen durch Querwalzen mittels paarweise angeordneten Walzstangen oder Rundwalzwerkzeugen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20021205 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| 17Q | First examination report despatched |

Effective date: 20031217 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: KREISSIG, BERND Inventor name: OPHEY, LOTHAR, DR. Inventor name: BRUENTRUP, OTTO |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT DE FR GB IT |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20040922 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: GERMAN |

|

| REF | Corresponds to: |

Ref document number: 50103775 Country of ref document: DE Date of ref document: 20041028 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| PLAQ | Examination of admissibility of opposition: information related to despatch of communication + time limit deleted |

Free format text: ORIGINAL CODE: EPIDOSDOPE2 |

|

| PLBQ | Unpublished change to opponent data |

Free format text: ORIGINAL CODE: EPIDOS OPPO |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PLAQ | Examination of admissibility of opposition: information related to despatch of communication + time limit deleted |

Free format text: ORIGINAL CODE: EPIDOSDOPE2 |

|

| PLAR | Examination of admissibility of opposition: information related to receipt of reply deleted |

Free format text: ORIGINAL CODE: EPIDOSDOPE4 |

|

| PLBQ | Unpublished change to opponent data |

Free format text: ORIGINAL CODE: EPIDOS OPPO |

|

| PLAB | Opposition data, opponent's data or that of the opponent's representative modified |

Free format text: ORIGINAL CODE: 0009299OPPO |

|

| 26 | Opposition filed |

Opponent name: PROFIROLL TECHNOLOGIES GMBH Effective date: 20050422 |

|

| R26 | Opposition filed (corrected) |

Opponent name: PROFIROLL TECHNOLOGIES GMBH Effective date: 20050422 |

|

| ET | Fr: translation filed | ||

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| PLAF | Information modified related to communication of a notice of opposition and request to file observations + time limit |

Free format text: ORIGINAL CODE: EPIDOSCOBS2 |

|

| PLAF | Information modified related to communication of a notice of opposition and request to file observations + time limit |

Free format text: ORIGINAL CODE: EPIDOSCOBS2 |

|

| PLAF | Information modified related to communication of a notice of opposition and request to file observations + time limit |

Free format text: ORIGINAL CODE: EPIDOSCOBS2 |

|

| PLBB | Reply of patent proprietor to notice(s) of opposition received |

Free format text: ORIGINAL CODE: EPIDOSNOBS3 |

|

| APAH | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOSCREFNO |

|

| APBM | Appeal reference recorded |

Free format text: ORIGINAL CODE: EPIDOSNREFNO |

|

| APBP | Date of receipt of notice of appeal recorded |

Free format text: ORIGINAL CODE: EPIDOSNNOA2O |

|

| APBU | Appeal procedure closed |

Free format text: ORIGINAL CODE: EPIDOSNNOA9O |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| 27A | Patent maintained in amended form |

Effective date: 20091230 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): AT DE FR GB IT |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20100610 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110608 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 276846 Country of ref document: AT Kind code of ref document: T Effective date: 20110608 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 50103775 Country of ref document: DE Representative=s name: HOEGER, STELLRECHT & PARTNER PATENTANWAELTE MB, DE |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 16 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 17 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20180626 Year of fee payment: 18 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 50103775 Country of ref document: DE Representative=s name: HOEGER, STELLRECHT & PARTNER PATENTANWAELTE MB, DE |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20190608 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190608 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20200623 Year of fee payment: 20 Ref country code: FR Payment date: 20200623 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20200630 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 50103775 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 50103775 Country of ref document: DE Ref country code: DE Ref legal event code: R081 Ref document number: 50103775 Country of ref document: DE Owner name: OSG EX-CELL-O GMBH, DE Free format text: FORMER OWNER: EX-CELL-O GMBH, 73054 EISLINGEN, DE |