EP1283765B2 - Vorrichtung zur bearbeitung von bedruckten verpackungen o. dgl. substraten - Google Patents

Vorrichtung zur bearbeitung von bedruckten verpackungen o. dgl. substraten Download PDFInfo

- Publication number

- EP1283765B2 EP1283765B2 EP01921302A EP01921302A EP1283765B2 EP 1283765 B2 EP1283765 B2 EP 1283765B2 EP 01921302 A EP01921302 A EP 01921302A EP 01921302 A EP01921302 A EP 01921302A EP 1283765 B2 EP1283765 B2 EP 1283765B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- processing

- processing rollers

- substrate

- waste portion

- region

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 48

- 238000004806 packaging method and process Methods 0.000 title claims description 5

- 238000004080 punching Methods 0.000 claims description 30

- 239000002699 waste material Substances 0.000 claims description 22

- 238000000034 method Methods 0.000 claims description 6

- 238000005520 cutting process Methods 0.000 claims description 4

- 230000002093 peripheral effect Effects 0.000 claims description 4

- 238000005096 rolling process Methods 0.000 claims description 4

- 238000007664 blowing Methods 0.000 claims description 2

- 238000007730 finishing process Methods 0.000 claims description 2

- 239000000123 paper Substances 0.000 claims description 2

- 238000000926 separation method Methods 0.000 claims description 2

- 230000032258 transport Effects 0.000 claims 2

- 238000007639 printing Methods 0.000 description 15

- 239000000463 material Substances 0.000 description 6

- 238000003754 machining Methods 0.000 description 5

- 230000000694 effects Effects 0.000 description 2

- 238000004049 embossing Methods 0.000 description 2

- 238000010422 painting Methods 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 230000001360 synchronised effect Effects 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- 230000002411 adverse Effects 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000000429 assembly Methods 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000007645 offset printing Methods 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/26—Means for mounting or adjusting the cutting member; Means for adjusting the stroke of the cutting member

- B26D7/2628—Means for adjusting the position of the cutting member

- B26D7/265—Journals, bearings or supports for positioning rollers or cylinders relatively to each other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D5/00—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D5/20—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting with interrelated action between the cutting member and work feed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D5/00—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D5/20—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting with interrelated action between the cutting member and work feed

- B26D5/22—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting with interrelated action between the cutting member and work feed having the cutting member and work feed mechanically connected

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/01—Means for holding or positioning work

- B26D7/015—Means for holding or positioning work for sheet material or piles of sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/18—Means for removing cut-out material or waste

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/18—Means for removing cut-out material or waste

- B26D7/1836—Means for removing cut-out material or waste by pulling out

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/18—Means for removing cut-out material or waste

- B26D7/1845—Means for removing cut-out material or waste by non mechanical means

- B26D7/1854—Means for removing cut-out material or waste by non mechanical means by air under pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/18—Means for removing cut-out material or waste

- B26D7/1845—Means for removing cut-out material or waste by non mechanical means

- B26D7/1863—Means for removing cut-out material or waste by non mechanical means by suction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/26—Means for mounting or adjusting the cutting member; Means for adjusting the stroke of the cutting member

- B26D7/2628—Means for adjusting the position of the cutting member

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/27—Means for performing other operations combined with cutting

- B26D7/32—Means for performing other operations combined with cutting for conveying or stacking cut product

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26F—PERFORATING; PUNCHING; CUTTING-OUT; STAMPING-OUT; SEVERING BY MEANS OTHER THAN CUTTING

- B26F1/00—Perforating; Punching; Cutting-out; Stamping-out; Apparatus therefor

- B26F1/38—Cutting-out; Stamping-out

- B26F1/384—Cutting-out; Stamping-out using rotating drums

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H5/00—Feeding articles separated from piles; Feeding articles to machines

- B65H5/08—Feeding articles separated from piles; Feeding articles to machines by grippers, e.g. suction grippers

- B65H5/12—Revolving grippers, e.g. mounted on arms, frames or cylinders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/26—Means for mounting or adjusting the cutting member; Means for adjusting the stroke of the cutting member

- B26D2007/2692—Means for mounting or adjusting the cutting member; Means for adjusting the stroke of the cutting member the rollers or cylinders being mounted skewed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/27—Means for performing other operations combined with cutting

- B26D7/32—Means for performing other operations combined with cutting for conveying or stacking cut product

- B26D2007/322—Means for performing other operations combined with cutting for conveying or stacking cut product the cut products being sheets, e.g. sheets of paper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/02—Feeding or positioning sheets, blanks or webs

- B31B50/04—Feeding sheets or blanks

- B31B50/042—Feeding sheets or blanks using rolls, belts or chains

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/14—Cutting, e.g. perforating, punching, slitting or trimming

- B31B50/20—Cutting sheets or blanks

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/202—With product handling means

- Y10T83/2092—Means to move, guide, or permit free fall or flight of product

- Y10T83/2183—Product mover including gripper means

- Y10T83/2185—Suction gripper

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/465—Cutting motion of tool has component in direction of moving work

- Y10T83/4766—Orbital motion of cutting blade

- Y10T83/4795—Rotary tool

- Y10T83/483—With cooperating rotary cutter or backup

Definitions

- the invention relates to a device for finishing processing, in particular for cutting or punching, of printed cardboard, cardboard packaging, corrugated cardboard, paper o.

- Arcuate substrates having the features of the preamble of claim 1.

- the invention is concerned with the problem of providing a device for punching printed material, in particular packaging means or the like.

- Substrates which can be used as an additional unit for substantially any printing press, by improving the accuracy of the sheet-fed printing by adopting the substrate in the exact position and can be quickly adjusted to changing processing contours even of different substrates.

- a device according to the preamble of claim 1 is in U.S. Patent 3,383,991 described.

- the inventive device for punching already printed substrates is provided with two known processing rollers, of which at least one in the region of its peripheral tool part has a gripper with which a substrate performing, to be transported signature both registered as registered as well as in a register-ready transport position is introduced between the processing rollers.

- the rotating processing rollers with the integrated gripper thus form a functional unit, so that with the device, a refining of the substrate by punching in a processing line with the printing is possible. It is also conceivable that the scope of the device with embossing and / or Lochungsbearbeitung (s) is extended.

- the substrate can, for example, be taken over directly by a printing press upstream of the device so that this printing press and the finishing device can be operated synchronously at high speed. In this case, a register-oriented superimposition of the printed image is achieved with the machining contour of the subsequent tool parts and with improved accuracy and different substrates with changing machining contours after short changeover times are editable, so that the productivity of the processing line is increased by a total bundling process.

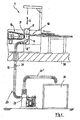

- Fig. 1 is a device generally designated 1 for punching a substrate formed by single sheets as a finishing material 2 ( Fig. 5 ).

- a finishing material 2 Fig. 5

- printed board, cardboard packaging, envelopes, cartons, blister cards, corrugated board and multilayer substrates are provided, which are to be processed by a punching and / or breaking process.

- the substrate 2 to be processed in the form of the individual sheets 3 is moved in a feed direction A (FIG. Fig. 4 ) introduced between two rotating processing rollers 4, 5 and when passing through effective in the working gap 6 tool parts 7 and 8, the substrate 2 undergoes its processing.

- At least one of the processing rollers 4, 5 is provided with at least one gripper 9 ( Fig. 2 ), which allows a register-accurate detection of the substrate 2 and its precise transport through the device 1.

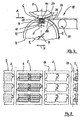

- Embodiments of the device 1 are shown, which formed as a die roller lower processing roller 4 has two offset by 180 ° arranged gripper 9, 9 '. It is also conceivable that only one of the grippers 9, 9 'on the lower processing roller 4 (die) and / or on the upper processing roller 5 (male) is provided (not shown).

- a gripper bar 12 mounted in a peripheral transverse channel 11 of the processing roller 4 is provided as gripper 9, 9 ', which extends substantially over the entire width B of the respective roller 4 (FIG. Fig. 3 ).

- the gripper bar 12 is set adjustable in the region of a support axis 10.

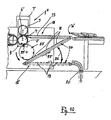

- FIG. 2 The enlarged detail representation according to Fig. 2 illustrates that the device 1 on the receiving side immediately adjacent to a feeding device 13, by means of which also consisting of different finishing material substrates 2 are fed in accordance with the register.

- the feeding device 13 is in turn arranged downstream of a sheet-fed printing machine not shown in detail as a register-oriented discharge unit, which may be designed in particular as an offset printing press.

- the feeding device 13 or 34 (FIG. Fig. 6 ) comprises respective grippers 14, which take over the substrate 2 respectively from the sheet-fed printing machine and the gripper 9 or 9 'of the processing roller 4 in a transfer direction C ( Fig. 2 ) respectively.

- This transfer position P of the substrate 2 to the gripper 9, 9 'of the processing roller 4 is optimally adjustable both by register adjustment in the area of the upstream sheet-fed printing machine and by a corresponding adjustment of the gripper 14 of the delivery device 13. With this register adjustment in the area of the printing machine, an adjustment of the grippers 9, 9 'in the area The roller 4 dispensable, so that no stability-influencing adjusting elements are required on the device 1.

- the grippers 9 of the feed device 13 pass through in the transfer position P to the movement path D of the gripper 9, 9 'of the processing roller 4 so approximated trajectory E, that at the transfer and acquisition in the transfer position P, the substrate in phases simultaneously from the gripper 14 of the feed unit 13 and held by the gripper 9 and 9 'of the processing roller 4.

- the grippers 9 and 14 cooperate on a transfer path of, for example, 1 to 5 mm, this path being adjustable to the register to a degree of ⁇ 0.01 mm.

- FIG. 2 illustrates that the feed unit 13 in the region of the sheet-fed press (not shown) facing end with a painting and / or dryer unit 15, 16 is provided for the substrates.

- the apparatus 1 is followed by a delivery device 18 which takes over the processed substrate 2, in the region of which a waste part 19 of the sheet 3 (referred to as a processing waste) is punched after a punching operation.

- Fig. 5 receiving, generally designated 20 disposed disposal device ( Fig. 1 ).

- a shredding device 24 in the respective waste parts 19 via conveying pipes 25, for example in a Fall direction R, fed and then discharged via pipes 25 'in a bunker 26. It is also conceivable to connect the delivery pipes 25, 25 'to a central disposal unit (not shown).

- the comminuting device 24 provided as a disposal device cooperates with the device 1 via the conveying pipe 25 passing through a building ceiling 30, the latter being connected to the delivery device 18 in the vicinity of its end facing the machining rollers 4, 5.

- the delivery device 18 advantageously has a vacuum suction device 22 (FIG. Fig. 4 ), with which a separation of the substrate 2 and the waste parts 19 (FIG. Fig. 5 ) is achieved.

- the delivery device 18 is provided with a table 23, which accommodates the substrates 2 remaining as a top side on the top side ( Fig. 5 , right side) and transported away.

- the table 23 delimits, together with the lower processing roller 4, a passage gap 28, in the region of which a downwardly directed passage (arrow F) of the waste 19 resulting from the processing is achieved towards the comminution device 24, that is still firmly in the gripper 9 held waste part 19 is taken in the direction of arrow F and F 'in the delivery pipe 25 passes ( Fig. 2 ).

- the remaining as a good part substrate 2 is separated by a spread of the waste part 19, wherein the substrate 2, for example, on a dash-dot line in Fig. 4 shown web 27 on the table 23 passes.

- This spreading and transport process can advantageously be assisted by directing a blowing or suction air flow onto the substrate 2 or the waste part 19 via a device not shown in detail.

- Fig. 4 illustrates that the at least one gripper 9, 9 'of the processing roller 4 is provided with a respective circumferential register adjustment device 31, by means of which the grippers 9, 9' by a pivoting movement (arrow S, Fig. 4 ) and can be adjusted to fit around the central longitudinal axis M of the roller 4.

- an adjustment of the gripper 9 bearing processing roller 4 may be provided, which has a non-illustrated side and / or Diagonalregisterverstellvorraumen.

- an adjustment according to arrow H and K can be performed (arrow H: diagonal register, arrow K: page register). It is also conceivable that both processing rollers 4 and 5 have the above-described register adjustments (arrows S, H and K).

- the processing rollers 4, 5 are provided in the area of the tool parts 7, 8 with interchangeable processing tools.

- the processing rollers 4, 5 may advantageously be formed by respective magnetic cylinders, on which the processing tools 7, 8 are defined in the form of punching, creasing, punching and / or embossing tools.

- one of the above-described processing steps in particular a perforation of the substrate 2, is realized on an additional device (not shown) integrated into the processing line in register, this being provided in front of or behind the device 1 in the processing sequence.

- the overall concept of the device 1 also provides that the processing rollers 4 and 5 are individually, as a whole or jointly replaced (arrow L, Fig. 1 . Fig. 6 ).

- the embodiment of the device 1 according to Fig. 2 shows an arrangement of a counter-pressure roller 35, which is arranged in the region of the processing roller 4.

- the processing rollers 4, 5 or the counterpressure roller 35 can be integrated into a machine frame 40 in the manner of a cassette such that in a transverse direction L '(FIG. Fig. 3 ) the single or common removal is possible and thus the respective tool parts 7, 8 or the entire punching cassette or the punching tools are particularly easy to replace.

- the device 1 in a second embodiment, the device 1 'as an independent of the register of an associated printing machine 32 effective assembly illustrated, wherein the discharged from the printing machine 32 substrate 2 by means of a conveying process, for example, fed by a conveyor belt 33, detected by a feeder 34, register-right between the two processing rollers 4, 5 introduced and then fed to the delivery device 18 of a further finishing and / or stacking unit 36. It is also conceivable that this off-line unit with painting and / or dryer assemblies similar to the units 15, 16 in Fig. 2 is equipped.

- Fig. 7 a possibility of structurally changed parts of the system is shown, with which a rolling cut can be achieved during rotary punching.

- a rolling cut can be achieved during rotary punching.

- These components have a ratio of diameter to width of 1: 1 or less than 1: 1, for example 1: 1.2; 1: 1.4, etc., on.

- These size ratios in the region of the processing rollers 4, 5 allow an optimal combination of such devices with conventional printing machines, such as sheetfed offset presses, the skew and thus achieved lower punching pressure are particularly advantageous effect.

- the processing rollers can thus be dimensioned in their format (circumference x width) so that this is equal to the format of the image-bearing impression cylinder.

- the feeder 13 feeds the substrate from the printing machine 32 into the area of the processing rollers 4, 5 as shown in FIG Fig. 2 and 6 already shown in more detail.

- the gripper bar 12 is provided, which in the embodiment according to Fig. 7 is mounted with a helix angle 69 on the machining roller 4 in a slanted position. This inclination can cooperate with an axial tilt (tilt angle 70) in the region of a feed roller 71, so that a rolling transfer and acquisition of the substrate is achieved.

- the substrate 2 is introduced and further transported with a corresponding inclination between the processing rollers 4 and 5 so that a rolling cutting profile without abrupt loading of the punching tools can be achieved.

- an additional inclination in the region of the processing roller 5 for example, an inclined position whose punching plate, shown, with a skew angle of 0.5 ° has been found to be practicable for all of the inclinations and tilting.

- a drive concept in the area of the printing press 32, the feed unit 13 and the punching device 1 is shown in a schematic representation.

- two servo drive motors 72 and 72 'for securing a synchronous drive are each provided with a contactless gear connection 73 (FIG. Fig. 9 ), wherein the teeth mesh with one another during the drive phase constant distance 74, 74 'without contact.

- the teeth only come to rest when a control error, for example in the software area, could lead to an unwanted overloading of the system and an immediate shutdown of the drive torque is required.

- this gear connection 73 securing the system against destruction, in particular the gripper 9, achieved with little effort.

- Fig. 10 is the device 1 "with respect to the embodiment according to Fig. 1 modified component assembly behind the processing rollers (4, 5), whereby the device 1 "in addition to the already in 4 and 5 shown punching and breaking of the substrate can also be used for its stamping.

- the gripper 9 detects in the manner described above, the substrate and this gripper position is maintained by appropriate machine control until the substrate has passed the machining gap between the two processing rollers 4 and 5 and introduced the intended cutting lines o. The like.

- the substrate are.

- Fig. 10 is shown with a dashed line a substrate 2 ', which has worked in its full arc length, the working gap 6' and after this processing a transfer described in more detail below or takeover takes place.

- the system according to Fig. 10 is also provided for punching and breaking the invention, but the waste part 19 ( Fig. 5 ) is taken with this holding gripper 9 to the storage cylinder 55 out and by means of which gripper 55 'reaches the delivery conveyor 57.

- This delivery conveyor belt 57 is changed by the machine control in its conveying angle 56 so that a substantially horizontal conveying direction is adjustable, which in Fig. 10 becomes clear with a stroke representation.

- the waste part 19 is taken over by the disposal device 20.

- the conveyor belt 57 can be swiveled back into the inclined position with little effort (arrow 56).

- the device 1 "has subassemblies which can be used with the delivery device 18 and the delivery conveyor belt 57 and which offer a threefold display possibility without displacements of the components Benefit separate waste part be forwarded.

- the device 1 can be provided in an expanded version in the area of the processing rollers 4, 5 with a laser processing unit T provided for laser punching.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Forests & Forestry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

- Separation, Sorting, Adjustment, Or Bending Of Sheets To Be Conveyed (AREA)

- Making Paper Articles (AREA)

- Feeding Of Articles By Means Other Than Belts Or Rollers (AREA)

- Control And Other Processes For Unpacking Of Materials (AREA)

- Liquid Crystal Substances (AREA)

- Packaging For Recording Disks (AREA)

- Details Of Cutting Devices (AREA)

- Filters And Equalizers (AREA)

- Supplying Of Containers To The Packaging Station (AREA)

- Delivering By Means Of Belts And Rollers (AREA)

- Advancing Webs (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung zum veredelnden Bearbeiten, insbesondere zum Schneiden oder Stanzen, von bedrucktem Karton, Kartonverpackungen, Wellpappe, Papier o. dgl. bogenförmigen Substraten, mit den Merkmalen des Oberbegriffs des Anspruchs 1.

- Bekannte Vorrichtungen zur Bearbeitung von bedruckten Substraten (

US-PS-4,604,083 ) sind als integraler Teil einer Bögen verarbeitenden Druckmaschine ausgebildet, wobei mittels jeweiliger Schiebeelemente ein bedrucktes Substrat zum Stanzen zwischen rotierende Bearbeitungswalzen eingeschoben und mittels auf deren Zylinderumfangsfläche befindlicher Stanzwerkzeugteile bearbeitet wird. Eine registergerechte Übereinanderlage von Druckbild und Veredelungsstufe ist dabei nur mit hohem technischen Aufwand möglich und die Bearbeitungsgenauigkeit nachteilig beeinflusst. - Die Erfindung befasst sich mit dem Problem, eine Vorrichtung zum Stanzen von bedrucktem Material, insbesondere Verpackungsmitteln o. dgl. Substraten, zu schaffen, die als Zusatzbaueinheit für weitgehend beliebige Druckmaschinen einsetzbar ist, durch eine positionsgenaue Übernahme des Substrates eine Verbesserung der Bearbeitungsgenauigkeit beim Bogendruck ermöglicht und schnell auf wechselnde Bearbeitungskonturen auch unterschiedlicher Substrate einstellbar ist. Eine Vorrichtung gemäß dem Oberbegriff des Anspruchs 1 ist in

US-PS 3,383,991 beschrieben. - Die Erfindung löst diese Aufgabe durch eine Vorrichtung mit den Merkmalen des Anspruchs 1. Hinsichtlich wesentlicher weiterer Ausgestaltungsmerkmale wird auf die Unteransprüche verwiesen.

- Die erfindungsgemäße Vorrichtung zum Stanzen von bereits bedruckten Substraten ist mit zwei an sich bekannten Bearbeitungswalzen versehen, von denen zumindest eine im Bereich ihres umfangsseitigen Werkzeugteils einen Greifer aufweist, mit dem ein ein Substrat darstellender, zu transportierender Druckbogen sowohl registergerecht erfasst als auch in einer registergerechten Transportstellung zwischen die Bearbeitungswalzen eingeführt wird.

- Die rotierenden Bearbeitungswalzen mit dem integrierten Greifer bilden damit eine funktionale Einheit, so dass mit der Vorrichtung eine Veredelung des Substrats durch Stanzen in einer Bearbeitungslinie mit dem Bedrucken möglich ist. Denkbar ist auch, dass der Anwendungsbereich der Vorrichtung mit Präge- und/oder Lochungsbearbeitung(en) erweitert ist. Das Substrat kann beispielsweise von einer der Vorrichtung vorgeordneten Druckmaschine unmittelbar so übernommen werden, dass diese Druckmaschine und die Veredelungsvorrichtung synchron mit hoher Geschwindigkeit betreibbar sind. Dabei wird eine registergerechte Übereinanderlage des Druckbildes mit der Bearbeitungskontur der nachfolgenden Werkzeugteile erreicht und bei verbesserter Genauigkeit sind auch unterschiedliche Substrate mit wechselnden Bearbeitungskonturen nach kurzen Umrüstzeiten bearbeitbar, so dass die Produktivität der Bearbeitungslinie durch eine Prozessbündelung insgesamt erhöht ist.

- Weitere Einzelheiten und vorteilhafte Wirkungen der Erfindung ergeben sich aus der nachfolgenden Beschreibung und den Zeichnungen, die zwei Ausführungsbeispiele der erfindungsgemäßen Vorrichtung veranschaulichen.

- In der Zeichnung zeigen:

- Fig. 1

- eine Prinzipdarstellung der Vorrichtung zum Stanzen von zu veredelndem Material mit einer den Abfall aufnehmenden Entsorgungseinheit,

- Fig. 2

- eine vergrößerte Ausschnittsdarstellung der Vorrichtung im Bereich der Bearbeitungswalzen mit einer Gegenwalze,

- Fig. 3

- eine Vorderansicht der unteren Bearbeitungswalze mit der Gegenwalze,

- Fig. 4

- eine vergrößerte Ausschnittsdarstellung der beiden Bearbeitungswalzen im Bereich des Greifers,

- Fig. 5

- eine Draufsicht auf ein bogenförmiges Veredelungsmaterial mit Anordnung auszustanzender Kartonteile,

- Fig. 6

- eine Prinzipdarstellung der Vorrichtung in einer zweiten Ausführungsform als separate Bearbeitungsstation,

- Fig. 7 und Fig. 8

- jeweilige Prinzipdarstellungen der Vorrichtung im Bereich der Zuführvorrichtung,

- Fig. 9

- eine vergrößerte Ausschnittsdarstellung einer Zahnradverbindung im Bereich des Antriebs der Bearbeitungswalzen, und

- Fig. 10

- eine Seitenansicht der Vorrichtung ähnlich

Fig. 1 mit einem Ablagezylinder im Bereich der Auslegevorrichtung. - In

Fig. 1 ist eine insgesamt mit 1 bezeichnete Vorrichtung zum Stanzen eines von Einzelbögen als Veredelungsmaterial gebildeten Substrates 2 (Fig. 5 ) dargestellt. Insbesondere sind bedruckter Karton, Kartonverpackungen, Briefumschläge, Faltschachteln, Blistercards, Wellpappe und mehrlagige Substrate vorgesehen, die durch einen Stanz- und/oder Ausbrechvorgang zu bearbeiten sind. Das in Form der einzelnen Bögen 3 zu bearbeitende Substrat 2 wird in einer Vorschubrichtung A (Fig. 4 ) zwischen zwei rotierende Bearbeitungswalzen 4, 5 eingeführt und beim Durchlaufen von im Arbeitsspalt 6 wirksamen Werkzeugteilen 7 und 8 erfährt das Substrat 2 seine Bearbeitung. - Bei der erfindungsgemäß ausgebildeten Vorrichtung 1 ist zumindest eine der Bearbeitungswalzen 4, 5 mit zumindest einem Greifer 9 versehen (

Fig. 2 ), der eine registergerechte Erfassung des Substrates 2 und dessen passgenauen Transport durch die Vorrichtung 1 ermöglicht. - In

Fig. 1 ,2 und6 sind Ausführungsformen der Vorrichtung 1 dargestellt, deren als Matrizenwalze ausgebildete untere Bearbeitungswalze 4 zwei um 180° versetzt angeordnete Greifer 9, 9' aufweist. Ebenso ist denkbar, dass nur einer der Greifer 9, 9' auf der unteren Bearbeitungswalze 4 (Matrize) und/oder auf der oberen Bearbeitungswalze 5 (Patrize) vorgesehen ist (nicht dargestellt). - In zweckmäßiger Ausführung ist als Greifer 9, 9' eine in einem umfangseitigen Querkanal 11 der Bearbeitungswalze 4 gelagerte Greiferleiste 12 vorgesehen, die sich im wesentlichen über die gesamte Breite B der jeweiligen Walze 4 erstreckt (

Fig. 3 ). An den Enden des Querkanals 11 ist die Greiferleiste 12 im Bereich einer Stützachse 10 einstellbar festgelegt. - Die vergrößerte Ausschnittsdarstellung gemäss

Fig. 2 verdeutlicht, dass die Vorrichtung 1 aufnahmeseitig unmittelbar an eine Zuführvorrichtung 13 angrenzt, mittels der auch aus unterschiedlichem Veredelungsmaterial bestehende Substrate 2 registergerecht zuführbar sind. Die Zuführvorrichtung 13 ist ihrerseits als eine registergerechte Austrageinheit einer nicht näher dargestellten Bogendruckmaschine nachgeordnet, wobei diese insbesondere als Offset Druckmaschine ausgebildet sein kann. - Die Zuführvorrichtung 13 oder 34 (

Fig. 6 ) umfasst jeweilige Greifer 14, die das Substrat 2 jeweils von der Bogendruckmaschine übernehmen und dem Greifer 9 bzw. 9' der Bearbeitungswalze 4 in einer Übergaberichtung C (Fig. 2 ) zuführen. Dabei wird in einer synchronisierten Bewegungsphase der Baugruppen eine Stellung (Fig. 1 ) als Übergabeposition P erreicht. Diese Übergabeposition P des Substrates 2 zum Greifer 9, 9' der Bearbeitungswalze 4 hin ist sowohl durch eine Registerverstellung im Bereich der vorgeordneten Bogendruckmaschine als auch durch eine entsprechende Verstellung der Greifer 14 der Zuführvorrichtung 13 optimal einstellbar. Mit dieser Registerverstellung im Bereich der Druckmaschine ist eine Verstellung der Greifer 9, 9'im Bereich der Walze 4 entbehrlich, so dass an der Vorrichtung 1 keine deren Stabilität beeinflussende Stellelemente erforderlich sind. - Von funktionaler Bedeutung für die Genauigkeit des Veredelungsvorganges in der Vorrichtung 1 ist eine exakte Einstellung der Greifer 9, 9' und der Greifer 14 zueinander. Die Greifer 14 der Zuführvorrichtung 13 durchlaufen in der Übergabeposition P eine an die Bewegungsbahn D des Greifers 9, 9' der Bearbeitungswalze 4 so angenäherte Bewegungsbahn E, dass bei der Übergabe und Übernahme im Übergabeposition P das Substrat phasenweise gleichzeitig vom Greifer 14 der Zuführeinheit 13 und vom Greifer 9 bzw. 9'der Bearbeitungswalze 4 gehalten ist. Im Bereich der Übergabeposition P wirken die Greifer 9 und 14 auf einem Übergabeweg von beispielsweise 1 bis 5 mm zusammen, wobei dieser Weg registergerecht auf ein Maß von ± 0,01 mm einstellbar ist.

- Die Darstellung gemäß

Fig. 2 verdeutlicht, dass die Zuführeinheit 13 im Bereich ihres der Bogendruckmaschine (nicht dargestellt) zugewandten Endes mit einer Lackier- und/oder Trocknereinheit 15, 16 für die Substrate versehen ist. - Andererseits ist der Vorrichtung 1 eine das bearbeitete Substrat 2 übernehmende Auslegevorrichtung 18 nachgeordnet, in deren Bereich eine nach einem Stanzvorgang den als Bearbeitungsabfall bezeichneten Abfallteil 19 des Bogens 3 (

Fig. 5 ) aufnehmende, insgesamt mit 20 bezeichnete Entsorgungsvorrichtung angeordnet ist (Fig. 1 ). Vorgesehen ist dabei eine Zerkleinerungseinrichtung 24, in die jeweilige Abfallteile 19 über Förderrohre 25, beispielsweise in einer Fallrichtung R, zugeführt und danach über Rohre 25' in einen Bunker 26 abgeleitet werden. Denkbar ist auch, die Förderrohre 25, 25' an eine zentrale Entsorgungseinheit (nicht dargestellt) anzuschließen. - Die als Entsorgungsvorrichtung vorgesehene Zerkleinerungsvorrichtung 24 wirkt über das eine Gebäudedecke 30 durchgreifende Förderrohr 25 mit der Vorrichtung 1 zusammen, wobei diese im Nahbereich ihres den Bearbeitungswalzen 4, 5 zugewandten Endes mit der Auslegevorrichtung 18 verbunden ist. Die Auslegevorrichtung 18 weist vorteilhaft einen Vakuumsauger 22 (

Fig. 4 ) auf, mit dem eine Trennung des Substrates 2 und der Abfallteile 19 (Fig. 5 ) erreicht wird. - Erfindungsgemäß ist die Auslegevorrichtung 18 mit einem Tisch 23 versehen, der oberseitig die als Guteil verbleibenden Substrate 2 aufnimmt (

Fig. 5 , rechte Seite) und diese abtransportiert. An seinem Aufnahmeende 21 begrenzt der Tisch 23 gemeinsam mit der unteren Bearbeitungswalze 4 einen Durchtrittsspalt 28, in dessen Bereich ein abwärts gerichteter Durchtritt (Pfeil F) des durch die Bearbeitung entstandenen Abfalls 19 zur Zerkleinerungsvorrichtung 24 hin dadurch erreicht ist, dass das noch fest im Greifer 9 gehaltene Abfallteil 19 in Richtung des Pfeils F mitgenommen wird und bei F' in das Förderrohr 25 gelangt (Fig. 2 ). Am abgabeseitigen Ende des Arbeitsspaltes 6 wird das als Gutteil verbleibende Substrat 2 über eine Spreizung vom Abfallteil 19 getrennt, wobei das Substrat 2 beispielsweise auf einer als Strich-Punkt-Linie inFig. 4 dargestellten Bahn 27 auf den Tisch 23 gelangt. Dieser Spreiz- und Transportvorgang kann vorteilhaft dadurch unterstützt werden, dass über eine nicht näher dargestellte Vorrichtung ein Blas- bzw. Saugluftstrom auf das Substrat 2 bzw. das Abfallteil 19 gerichtet wird. - Die vergrößerte Einzeldarstellung gemäss

Fig. 4 verdeutlicht, dass der zumindest eine Greifer 9, 9' der Bearbeitungswalze 4 mit einer jeweiligen Umfangsregisterverstellvorrichtung 31 versehen ist, mittels der die Greifer 9, 9' durch eine Schwenkbewegung (Pfeil S,Fig. 4 ) verlagert und passgenau um die Mittellängsachse M der Walze 4 eingestellt werden können. - Zusätzlich zu dieser Verstellmöglichkeit (Pfeil S) kann eine Verstellmöglichkeit der den Greifer 9 tragenden Bearbeitungswalze 4 vorgesehen sein, wobei diese eine nicht näher dargestellte Seiten- und/oder Diagonalregisterverstellvorrichtungen aufweist. Damit kann eine Verstellung gemäss Pfeil H und K ausgeführt werden (Pfeil H: Diagonalregister; Pfeil K: Seitenregister). Ebenso ist denkbar, dass beide Bearbeitungswalzen 4 und 5 die vorbeschriebenen Registerverstellungen (Pfeile S, H und K) aufweisen.

- Für einen flexiblen Einsatz der vorbeschriebenen Vorrichtung 1 sind die Bearbeitungswalzen 4, 5 im Bereich der Werkzeugteile 7, 8 mit auswechselbaren Bearbeitungswerkzeugen versehen. Für deren schnelle Auswechselung können die Bearbeitungswalzen 4, 5 vorteilhaft von jeweiligen Magnetzylindern gebildet sein, auf denen die Bearbeitungswerkzeuge 7, 8 in Form von Stanz-, Rill-, Loch- und/oder Prägewerkzeugen festgelegt werden.

- Ebenso ist denkbar, dass eine der vorbeschriebenen Bearbeitungsstufen, insbesondere eine Lochung des Substrats 2, auf einer registergerecht in die Bearbeitungslinie integrierte Zusatzvorrichtung (nicht dargestellt) realisiert wird, wobei diese vor oder hinter der Vorrichtung 1 im Bearbeitungsablauf vorgesehen ist.

- Das Gesamtkonzept der Vorrichtung 1 sieht außerdem vor, dass die Bearbeitungswalzen 4 und 5 einzeln, als ganzes oder gemeinsam auswechselbar sind (Pfeil L,

Fig. 1 ,Fig. 6 ). Die Ausführungsform der Vorrichtung 1 gemässFig. 2 zeigt eine Anordnung einer Gegendruckwalze 35, die im Bereich der Bearbeitungswalze 4 angeordnet ist. Die Bearbeitungswalzen 4, 5 bzw. die Gegendruckwalze 35 können nach Art einer Kassette so in ein Maschinengestell 40 integriert sein, dass in einer Querrichtung L' (Fig. 3 ) die einzelne oder gemeinsame Entnahme möglich ist und damit die jeweiligen Werkzeugteile 7, 8 bzw. die gesamte Stanzkassette bzw. die Stanzwerkzeuge besonders einfach auswechselbar sind. - In der Darstellung gemäss

Fig. 6 ist in einer zweiten Ausführung die Vorrichtung 1' als eine unabhängig vom Register einer zugeordneten Druckmaschine 32 wirksame Baueinheit verdeutlicht, wobei das aus der Druckmaschine 32 ausgeförderte Substrat 2 mittels eines Fördervorganges, beispielsweise durch ein Förderband 33 zugeführt, von einer Zuführvorrichtung 34 erfasst, registergerecht zwischen die beiden Bearbeitungswalzen 4, 5 eingeführt und danach mit der Auslegevorrichtung 18 einer weiteren Veredelungs- und/oder Stapeleinheit 36 zugeführt wird. Denkbar ist dabei auch, dass diese Off-Line-Einheit mit Lackier- und/oder Trocknerbaugruppen ähnlich den Einheiten 15, 16 inFig. 2 ausgerüstet wird. - In

Fig. 7 ist eine Möglichkeit von konstruktiv veränderten Teilen des Systems dargestellt, mit dem ein abrollender Schnitt beim rotativen Stanzen erreicht werden kann. Bei dieser Verfahrensführung werden insbesondere beim Stanzen von Querlinien Belastungsspitzen so reduziert, dass eine Bearbeitung mit geringem Stanzdruck erfolgt, damit ein häufiges Nachstellen der Werkzeuge vermieden wird und erstmals auch schlankere Stanzzylinder (Walzen 4, 5) eingesetzt werden können. Diese Bauteile weisen dabei ein Verhältnis von Durchmesser zu Breite von 1 : 1 oder weniger als 1 : 1, beispielsweise 1 : 1,2 ; 1 : 1,4 usw., auf. Diese Größenverhältnisse im Bereich der Bearbeitungswalzen 4, 5 ermöglichen eine optimale Kombination derartiger Vorrichtungen mit herkömmlichen Druckmaschinen, beispielsweise Bogenoffsetmaschinen, wobei die Schrägstellung und der damit erreichte geringere Stanzdruck besonders vorteilhaft wirksam sind. Die Bearbeitungswalzen können damit in ihrem Format (Umfang x Breite) so dimensioniert werden, dass dieses gleich ist dem Format der bildtragenden Druckzylinder. - Die Zuführvorrichtung 13 führt das Substrat von der Druckmaschine 32 in den Bereich der Bearbeitungswalzen 4, 5, wie dies in

Fig. 2 und6 bereits näher dargestellt ist. Für die Übergabe des Substrates im Bereich P ist die Greiferleiste 12 vorgesehen, die in der Ausführung gemässFig. 7 mit einem Schrägungswinkel 69 auf der Bearbeitungswalze 4 in einer Schiefstellung montiert ist. Diese Schrägstellung kann mit einer axialen Kippung (Kippwinkel 70) im Bereich einer Zuführwalze 71 zusammenwirken, so dass eine abrollende Übergabe und Übernahme des Substrates erreicht ist. Das Substrat 2 wird mit einer entsprechenden Schrägstellung zwischen die Bearbeitungswalzen 4 und 5 so eingeführt und weitertransportiert, dass ein abrollender Schnittverlauf ohne schlagartige Belastung der Stanzwerkzeuge erreicht werden kann. Mit einem Winkel 69' ist eine zusätzliche Schrägstellung im Bereich der Bearbeitungswalze 5, beispielsweise eine Schrägstellung deren Stanzplatte, dargestellt, wobei sich für sämtliche der Neigungen und Kippungen ein Schrägungswinkel von jeweils 0,5° als praktikabel herausgestellt hat. - In

Fig. 8 und 9 ist in einer Prinzipdarstellung ein Antriebskonzept im Bereich der Druckmaschine 32, der Zuführeinheit 13 und der Stanzvorrichtung 1 dargestellt. Dabei sind zwei Servo-Antriebsmotoren 72 und 72' zur Sicherung eines synchronen Antriebes jeweils mit einer berührungslosen Zahnradverbindung 73 (Fig. 9 ) versehen, wobei die Verzahnungen mit einem auch während der Antriebsphase konstanten Abstand 74, 74' berührungslos ineinander greifen. Die Zähne gelangen nur dann zur Anlage, wenn ein Steuerungsfehler, beispielsweise im Bereich der Software, zu einer ungewollten Überbelastung des Systems führen könnte und ein sofortiges Abschalten des Antriebsmomentes erforderlich wird. Mit dieser Zahnradverbindung 73 ist die Sicherung des Systems gegen Zerstörungen, insbesondere der Greifer 9, mit geringem Aufwand erreicht. - In

Fig. 10 ist die Vorrichtung 1" mit einer gegenüber der Ausführung gemässFig. 1 veränderten Bauteilanordnung hinter den Bearbeitungswalzen (4, 5) versehen, womit die Vorrichtung 1" zusätzlich zu dem bereits inFig. 4 und 5 dargestellten Stanzen und Ausbrechen des Substrates auch zu dessen Anstanzen einsetzbar ist. Bei diesem Anstanzvorgang erfasst der Greifer 9 in vorbeschriebener Art und Weise das Substrat und diese Greiferstellung wird durch entsprechende Maschinensteuerung solange beibehalten, bis das Substrat den Bearbeitungsspalt zwischen den beiden Bearbeitungswalzen 4 und 5 passiert hat und die vorgesehenen Schnittlinien o. dgl. in das Substrat eingebracht sind. InFig. 10 ist mit einer Strichlinie ein Substrat 2' dargestellt, das in seiner vollen Bogenlänge bearbeitet den Arbeitsspalt 6' passiert hat und nach dieser Bearbeitung eine nachfolgend näher beschriebene Übergabe bzw. Übernahme erfolgt. - Das System gemäss

Fig. 10 ist auch zum erfindungsgemäßen Stanzen und Ausbrechen vorgesehen, wobei jedoch das Abfallteil 19 (Fig. 5 ) mit dem dieses haltenden Greifer 9 zum Ablagezylinder 55 hin mitgenommen wird und mittels dessen Greifer 55' zum Auslegeförderband 57 gelangt. Dieses Auslageförderband 57 ist durch die Maschinensteuerung in seinem Förderwinkel 56 so verändert, dass eine im wesentlichen horizontale Förderrichtung einstellbar ist, die inFig. 10 mit einer Strich-Darstellung deutlich wird. Am Ende des Auslageförderbandes 57 wird das Abfallteil 19 von der Entsorgungsvorrichtung 20 übernommen. Für einen später durch die Maschinensteuerung angezeigten Anstanzvorgang ist das Förderband 57 mit geringem Aufwand in die geneigte Stellung rückschwenkbar (Pfeil 56). - Die Vorrichtung 1" weist mit der Auslegevorrichtung 18 und dem Auslegeförderband 57 wahlweise einsetzbare Baugruppen auf, die ohne Verschiebungen von Bauteilen eine dreifache Auslagemöglichkeit eröffnen. Neben einer Auslage des Substrates ohne eine Stanzung bzw. veredelnde Bearbeitung können auch das angestanzte Zwischenprodukt Z oder das vom ausgestanzten Nutzen getrennte Abfallteil weiterbefördert werden.

- Die Vorrichtung 1" kann in einer erweiterten Ausführung im Bereich der Bearbeitungswalzen 4, 5 mit einer zur Laser-Stanzung vorgesehenen Laserbearbeitungseinheit T versehen sein.

Claims (14)

- Vorrichtung zum veredelnden Bearbeiten, insbesondere zum Schneiden oder Stanzen von bedrucktem Karton, Kartonverpackungen, Wellpappe, Papier o. dgl. bogenförmigen Substraten (2), mittels eines Rotationsstanzvorganges, bei dem das Substrat (2) in Vorschubrichtung (A) zwischen zwei rotierende Bearbeitungswalzen (4, 5) einführbar ist und beim Durchlaufen durch im Arbeitsspalt (6) wirksame Werkzeugteile (7, 8) seine Bearbeitung erfährt, indem das Substrat (2) in zumindest ein Abfallteil (19) und wenigstens ein Gutteil aufgeteilt wird, wobei eine Bearbeitungswalze (4) mit zumindest einem Greifer (9) für einen registergerechten Transport des bogenförmigen Substrates (2) versehen ist, dadurch gekennzeichnet, dass Mittel zum Spreizen und Trennen des Gutteils vom Abfallteil (19) am abgabeseitigen Ende des Arbeitsspaltes vorgesehen sind und dass der Greifer (9) als ein Teil der Mittel nach dem Bearbeitungsvorgang das Abfallteil (19) festhält und vom Arbeitsspalt (6) entfernt und dass als ein weiterer Teil der Mittel am abgabeseitigen Ende des Arbeitsspaltes (6) ein Tisch (23) vorgesehen ist, der an seinem Aufnahmeende (21) gemeinsam mit der unteren Bearbeitungswalze (4) einen Durchtrittsspalt (28) für den Durchtritt des durch die Bearbeitung entstandenen, fest im Greifer (9) gehaltenen Abfallteils (19) begrenzt.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass die Bearbeitungswalzen (4, 5) mit einem diesen nachgeordneten und das Abfallteil (19) aufnehmenden Ablagezylinder (55) zusammenwirken.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass den Bearbeitungswalzen (4, 5) eine das Gutteil übernehmende Auslegevorrichtung (18) und eine das Abfallteil (19) aufnehmende Entsorgungsvorrichtung (20) nachgeordnet sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass im Bereich des den Bearbeitungswalzen (4, 5) zugewandten Endes (21) Tisches (23) ein Vakuumsauger (22) und/oder ein Blasluftsystem zur Unterstützung der Trennung von Gutteil und Abfallteil (19) angeordnet ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass im Bereich der Bearbeitungswalzen (4, 5) eine Laserbearbeitungseinheit (T) vorgesehen ist.

- Vorrichtung nach Anspruch 2, dadurch gekennzeichnet, dass die Vorrichtung im Bereich des Ablagezylinders (55) mit einem in seinem Förderwinkel (56) verstellbaren Auslageförderband (57) verbunden ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass dieser aufnahmeseitig eine Zuführvorrichtung (13) unmittelbar vorgeordnet ist, mittels der die Substrate (2) registergerecht zuführbar sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass dieser eine das Gutteil übernehmende Auslegevorrichtung (18) und eine das Abfallteil (19) aufnehmende Entsorgungsvorrichtung (20) nachgeordnet sind.

- Vorrichtung nach Anspruch 8, dadurch gekennzeichnet, dass die Entsorgungsvorrichtung (20) einen im Bereich des den Bearbeitungswalzen (4, 5) zugewandten Endes (21) des Tisches (23) angeordneten Vakuumsauger (22) und/oder ein Blasluftsystem zur Unterstützung der Trennung von Gutteil und Abfall (19) aufweist.

- Vorrichtung nach Anspruch 8 oder 9, dadurch gekennzeichnet, dass der Tisch (23) die Gutteile (27) abtransportiert.

- Vorrichtung nach Anspruch 2 und einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass auf den Ablagezylinder (55) ein in seiner vollen Länge bearbeitetes Abfallteil (19) mittels Greifer (55') übernehmbar ist.

- Vorrichtung zum Stanzen von bedruckten Substraten (2) mittels Bearbeitungswalzen (4, 5; 81, 82) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Substrat (2) im Bereich der Bearbeitungswalzen (4, 5; 81, 82) durch einen abrollenden Schnittverlauf bearbeitbar ist.

- Vorrichtung nach Anspruch 12, dadurch gekennzeichnet, dass die Bearbeitungswalzen (4, 5; 81, 82) im Verhältnis von Durchmesser zu Breite mit 1 : 1 oder weniger, beispielsweise 1 : 1,2 ; 1 : 1,4 usw., bemessen sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die beiden Bearbeitungswalzen (4, 5) eine Registerverstellung (S, H, K) zur Verstellung des Umfangs-, Diagonal- und Seitenregisters aufweisen.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE20121577U DE20121577U1 (de) | 2000-04-08 | 2001-03-02 | Vorrichtung zur Bearbeitung von bedruckten Verpackungen o.dgl. Substraten |

| EP03026295A EP1445079B1 (de) | 2000-04-08 | 2001-03-02 | Vorrichtung zur Bearbeitung von bedruckten Verpackungen o. dgl. Substraten |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE20006554U | 2000-04-08 | ||

| DE20006554U DE20006554U1 (de) | 2000-04-08 | 2000-04-08 | Vorrichtung zur Bearbeitung von bedruckten Verpackungen o.dgl. Substraten |

| PCT/EP2001/002360 WO2001076834A2 (de) | 2000-04-08 | 2001-03-02 | Vorrichtung zur bearbeitung von bedruckten verpackungen o. dgl. substraten |

Related Child Applications (4)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP03400045.5 Division-Into | 2003-08-25 | ||

| EP03400045 Division | 2003-08-25 | ||

| EP03400062.0 Division-Into | 2003-10-24 | ||

| EP03026295.0 Division-Into | 2003-11-15 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP1283765A2 EP1283765A2 (de) | 2003-02-19 |

| EP1283765B1 EP1283765B1 (de) | 2004-04-07 |

| EP1283765B2 true EP1283765B2 (de) | 2011-10-05 |

Family

ID=7940036

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP01921302A Expired - Lifetime EP1283765B2 (de) | 2000-04-08 | 2001-03-02 | Vorrichtung zur bearbeitung von bedruckten verpackungen o. dgl. substraten |

| EP03026295A Expired - Lifetime EP1445079B1 (de) | 2000-04-08 | 2001-03-02 | Vorrichtung zur Bearbeitung von bedruckten Verpackungen o. dgl. Substraten |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP03026295A Expired - Lifetime EP1445079B1 (de) | 2000-04-08 | 2001-03-02 | Vorrichtung zur Bearbeitung von bedruckten Verpackungen o. dgl. Substraten |

Country Status (10)

| Country | Link |

|---|---|

| US (2) | US6723948B2 (de) |

| EP (2) | EP1283765B2 (de) |

| JP (1) | JP2003530231A (de) |

| CN (2) | CN1245282C (de) |

| AT (1) | ATE263660T1 (de) |

| AU (1) | AU4832701A (de) |

| CA (1) | CA2404748C (de) |

| DE (2) | DE20006554U1 (de) |

| ES (1) | ES2219518T5 (de) |

| WO (1) | WO2001076834A2 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102012002110A1 (de) | 2012-02-06 | 2013-08-08 | David Oliver Rosas Wolf | Vorrichtung zur Stanzbearbeitung von bogenförmigen Substraten |

Families Citing this family (43)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2004000555A2 (de) * | 2002-06-20 | 2003-12-31 | Schober Gmbh Werkzeug- Und Maschinenbau | Werkzeugsystem für bogenförmige bedstruckstoffe |

| AU2003250854A1 (en) * | 2002-07-01 | 2004-01-19 | Schober Gmbh | Device for stentering tool sheets on processing cylinders or tool carriers |

| DE102004005957B4 (de) | 2003-02-24 | 2024-09-26 | Schober Gmbh Holding | Schneideinrichtung |

| DE102005020213A1 (de) * | 2005-04-28 | 2006-11-09 | Robert Bürkle GmbH | Vorrichtung zum Bedrucken von flächigen Werkstücken |

| DE102006013397A1 (de) * | 2006-03-23 | 2007-10-04 | WINKLER + DüNNEBIER AG | Vorrichtung und Verfahren zum Ausschneiden von Flachmaterialzuschnitten aus Flachmaterialbogen |

| US20070227385A1 (en) * | 2006-04-03 | 2007-10-04 | Mcgaire Mark D | Punching debris extraction system |

| US8869805B2 (en) * | 2006-06-01 | 2014-10-28 | Schweitzer-Mauduit International, Inc. | Free air burning smoking articles with reduced ignition proclivity characteristics |

| DE102006032559A1 (de) * | 2006-07-12 | 2008-01-17 | Man Roland Druckmaschinen Ag | Nutzenseparationssystem |

| US7222436B1 (en) * | 2006-07-28 | 2007-05-29 | The Procter & Gamble Company | Process for perforating printed or embossed substrates |

| EP1892095A2 (de) | 2006-08-04 | 2008-02-27 | MAN Roland Druckmaschinen AG | Vorrichtung und Verfahren zur Trennung von Druckbogen |

| US20090056570A1 (en) * | 2007-08-30 | 2009-03-05 | Robert Burkle Gmbh | Device for printing flat work pieces |

| ES2330399B1 (es) * | 2007-10-29 | 2010-09-21 | Joaquin Alcazar Garcia | Dispositivo de extraccion automatica de retales en la cortadora-hendedora de una linea de fabricacion de carton ondulado. |

| EP2202037A3 (de) * | 2008-12-17 | 2010-09-15 | Ernst Nagel GmbH | Bogenbearbeitungsmaschine |

| JP5580884B2 (ja) * | 2009-05-13 | 2014-08-27 | ボブスト ソシエテ アノニム | 包装製造機械におけるツール交換が容易な不要部分除去ユニット及び不要部分除去ユニットを含む包装製造機械 |

| EP2429781B1 (de) * | 2009-05-13 | 2016-07-20 | Bobst Mex Sa | Abfallauswurfeinheit mit erleichtertem werkzeugwechsel für eine maschine zur herstellung von verpackungen |

| US9902083B2 (en) | 2010-09-30 | 2018-02-27 | The Procter & Gamble Company | Absorbent article substrate trim material removal process and apparatus |

| WO2012065690A1 (fr) * | 2010-11-19 | 2012-05-24 | Bobst Sa | Dispositif pour une unite d'ejection des dechets dans une machine de production d'emballages |

| US9027737B2 (en) | 2011-03-04 | 2015-05-12 | Geo. M. Martin Company | Scrubber layboy |

| ES2657390T3 (es) * | 2011-09-05 | 2018-03-05 | Francisco Ruiz Bernal | Máquina de troquelado de un film de plástico |

| US8888670B2 (en) * | 2011-10-14 | 2014-11-18 | The Boeing Company | Apparatus and method utilizing a magnetic force to apply a force to a material |

| US10967534B2 (en) | 2012-06-04 | 2021-04-06 | Geo. M. Martin Company | Scrap scraper |

| US9247769B2 (en) | 2012-10-11 | 2016-02-02 | Schweitzer-Mauduit International, Inc. | Wrapper having reduced ignition proclivity characteristics |

| CN103042574A (zh) * | 2013-01-18 | 2013-04-17 | 坂崎雕刻模具(昆山)有限公司 | 圆压圆模切机吸气刀辊 |

| US10710263B1 (en) * | 2013-06-27 | 2020-07-14 | Akron Steel Fabricators Co. | Cutting roll cartridge for modular installation in a cutting roll assembly |

| CN104786643A (zh) * | 2014-01-17 | 2015-07-22 | 合肥市裕同印刷包装有限公司 | 一种设有手提孔轧合装置的印唛机 |

| ES2716107T3 (es) * | 2014-04-03 | 2019-06-10 | Hyperion Materials & Tech Sweden Ab | Aparato giratorio de corte de alto rendimiento para perfiles con bordes rectos |

| ITUB20150325A1 (it) * | 2015-03-03 | 2016-09-03 | Giorgio Petratto | Dispositivo pressore a rotelle per macchine piegatrici-incollatrici. |

| CN108472825B (zh) * | 2015-11-23 | 2020-03-24 | 柯尼格及包尔公开股份有限公司 | 用于处理基材的装置和方法 |

| US9952580B2 (en) * | 2016-01-29 | 2018-04-24 | The Boeing Company | Method and an apparatus for machining a part for an assembly |

| BE1023456B1 (nl) * | 2016-03-09 | 2017-03-27 | Fit Things Nv | Snijinrichting en -methode |

| CN106346527B (zh) * | 2016-09-23 | 2017-12-15 | 徐州盛和木业有限公司 | 一种带切屑收集的胶膜切裁装置 |

| CN107116605B (zh) * | 2017-04-17 | 2018-10-02 | 重庆周义食品有限公司 | 蚕豆的切割装置 |

| CN107584804A (zh) * | 2017-09-13 | 2018-01-16 | 深圳劲嘉集团股份有限公司 | 一种激光模切瓦楞纸箱全自动包装机构及其方法 |

| CN108908636B (zh) * | 2018-07-17 | 2021-04-02 | 卓子贺 | 一种木质梳子的插针装置及使用方法 |

| DE102018219716B3 (de) | 2018-11-16 | 2019-12-05 | Koenig & Bauer Ag | Bogenverarbeitende Maschine |

| CN112297110A (zh) * | 2019-07-30 | 2021-02-02 | 苏州腾达光学科技有限公司 | 一种具有自排废功能的模切机辊刀 |

| CN110815941B (zh) * | 2019-11-14 | 2021-06-04 | 佛山市蓢森环保包装技术有限公司 | 一种印刷机废料收集系统 |

| CN113442505B (zh) * | 2020-03-25 | 2023-01-03 | 上海梓岐包装印刷有限公司 | 包装盒生产设备 |

| CN111923120B (zh) * | 2020-07-16 | 2021-11-09 | 安徽天草堂中药饮片有限公司 | 一种中药用可定量切片装置及其使用方法 |

| CN112847639A (zh) * | 2020-12-29 | 2021-05-28 | 江苏光明环境设备有限公司 | 一种纸制品加工的整体裁切机 |

| CN113385770A (zh) * | 2021-05-19 | 2021-09-14 | 深圳市华冠智联科技有限公司 | 一种线缆浸锡的摆线治具、理线装置及其浸锡理线方法 |

| CN114229144B (zh) * | 2021-12-31 | 2023-07-18 | 中体彩印务技术有限公司 | 一种即开型彩票的自动化生产方法及其系统 |

| CN117445475B (zh) * | 2023-12-18 | 2024-02-23 | 淄博蓝华医用包装材料有限公司 | 包装盒废边冲裁装置 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1018712B (de) * | 1954-07-29 | 1957-10-31 | Carl Honsel | Maschine zum Herstellen von Flach- und Seitenfaltenbeuteln |

| DE1259691B (de) * | 1961-11-10 | 1968-01-25 | Alfred Schmermund | Umlaufende Schneidvorrichtung zum Erzeugen von geradlinigen Querschnitten in fortlaufend bewegten Papierbahnen |

| US3375762A (en) | 1965-11-22 | 1968-04-02 | Harris Intertype Corp | Cutting and/or creasing apparatus |

| US3383991A (en) * | 1965-12-06 | 1968-05-21 | Harris Intertype Corp | Sheet material forming apparatus |

| US3578761A (en) * | 1968-09-12 | 1971-05-18 | Harris Intertype Corp | Severing apparatus |

| US3552281A (en) * | 1968-10-24 | 1971-01-05 | Harris Intertype Corp | Cutter and creaser |

| US3667354A (en) * | 1969-01-30 | 1972-06-06 | Rotographic Machinery Co | Web fed rotary variable repeat cutter-creaser system |

| DE2022508A1 (de) * | 1970-05-08 | 1971-12-02 | Miller Printing Machinery Co | Durch Abwandlung einer bogenverarbeitenden Flachsatz-Hochdruckmaschine erzeugte Stanz- oder Praegemaschine fuer Karton,Pappe od.dgl. |

| CH650722A5 (fr) * | 1983-02-21 | 1985-08-15 | Bobst Sa | Machine pour confectionner des boites pliantes. |

| US4517873A (en) * | 1983-04-25 | 1985-05-21 | Wilson Manufacturing Company | Die cutting apparatus |

| DE3730392A1 (de) * | 1987-09-10 | 1989-03-30 | Winkler Duennebier Kg Masch | Verfahren und vorrichtung zum konstanthalten der schneidbedingungen an einer rotationsstanze |

| DE3830084A1 (de) * | 1988-09-03 | 1990-03-15 | Winkler Duennebier Kg Masch | Verfahren und vorrichtung an einer maschine zur herstellung von briefhuellen und dergleichen zum befestigen von klammern |

| WO1991017027A1 (en) * | 1990-05-10 | 1991-11-14 | Buck Byron L | Rotary die cutting system for sheet material |

| US5163891A (en) * | 1991-12-19 | 1992-11-17 | Langston Staley Corporation | Box forming machine having a vacuum belt top conveyor |

| CN2218165Y (zh) * | 1993-09-29 | 1996-01-24 | 上海亚华印刷机械有限公司 | 高速旋转输纸器 |

| NL1006781C2 (nl) * | 1997-08-15 | 1999-02-22 | Kloeckner Haensel Tevopharm | Verpakkingsmachine. |

| DE60215643T2 (de) * | 2001-06-20 | 2007-08-30 | Bki Holding Corp. | Verpacken eines bandmaterials in nebeneinander angeordneten, end-zu-end gespleissten stapeln |

-

2000

- 2000-04-08 DE DE20006554U patent/DE20006554U1/de not_active Expired - Lifetime

-

2001

- 2001-03-02 CN CNB018103812A patent/CN1245282C/zh not_active Expired - Lifetime

- 2001-03-02 CA CA002404748A patent/CA2404748C/en not_active Expired - Lifetime

- 2001-03-02 EP EP01921302A patent/EP1283765B2/de not_active Expired - Lifetime

- 2001-03-02 JP JP2001574335A patent/JP2003530231A/ja active Pending

- 2001-03-02 DE DE50101919T patent/DE50101919D1/de not_active Expired - Lifetime

- 2001-03-02 AT AT01921302T patent/ATE263660T1/de active

- 2001-03-02 WO PCT/EP2001/002360 patent/WO2001076834A2/de not_active Ceased

- 2001-03-02 ES ES01921302T patent/ES2219518T5/es not_active Expired - Lifetime

- 2001-03-02 AU AU48327/01A patent/AU4832701A/en not_active Abandoned

- 2001-03-02 US US10/240,714 patent/US6723948B2/en not_active Expired - Lifetime

- 2001-03-02 CN CNB2007100803664A patent/CN100480037C/zh not_active Expired - Lifetime

- 2001-03-02 EP EP03026295A patent/EP1445079B1/de not_active Expired - Lifetime

-

2004

- 2004-01-28 US US10/765,038 patent/US20040182830A1/en not_active Abandoned

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102012002110A1 (de) | 2012-02-06 | 2013-08-08 | David Oliver Rosas Wolf | Vorrichtung zur Stanzbearbeitung von bogenförmigen Substraten |

| DE102012002110B4 (de) | 2012-02-06 | 2019-08-08 | David Oliver Rosas Wolf | Vorrichtung zur Stanzbearbeitung von bogenförmigen Substraten |

Also Published As

| Publication number | Publication date |

|---|---|

| AU4832701A (en) | 2001-10-23 |

| EP1445079A3 (de) | 2004-11-17 |

| ES2219518T5 (es) | 2011-12-27 |

| CN101157281A (zh) | 2008-04-09 |

| CN100480037C (zh) | 2009-04-22 |

| EP1445079B1 (de) | 2012-08-08 |

| EP1283765A2 (de) | 2003-02-19 |

| WO2001076834A3 (de) | 2002-11-14 |

| JP2003530231A (ja) | 2003-10-14 |

| WO2001076834A2 (de) | 2001-10-18 |

| DE50101919D1 (de) | 2004-05-13 |

| CA2404748C (en) | 2006-07-11 |

| CA2404748A1 (en) | 2002-10-02 |

| EP1283765B1 (de) | 2004-04-07 |

| ES2219518T3 (es) | 2004-12-01 |

| DE20006554U1 (de) | 2001-08-16 |

| EP1445079A2 (de) | 2004-08-11 |

| ATE263660T1 (de) | 2004-04-15 |

| US20040182830A1 (en) | 2004-09-23 |

| US20030136240A1 (en) | 2003-07-24 |

| CN1431947A (zh) | 2003-07-23 |

| US6723948B2 (en) | 2004-04-20 |

| CN1245282C (zh) | 2006-03-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1283765B2 (de) | Vorrichtung zur bearbeitung von bedruckten verpackungen o. dgl. substraten | |

| DE102004058598B4 (de) | Vorrichtung zur veredelnden Bearbeitung von bogenförmigen Substraten | |

| EP1136263A2 (de) | Vorrichtung zum Transport eines Bogens für eine Rotationsdruckmaschine | |

| EP0932573B1 (de) | Bogenbearbeitungsmaschine | |

| EP1035057B1 (de) | Verfahren zum Bearbeiten von Bogen | |

| EP0769376A1 (de) | Bogendruckmaschine | |

| DE602004012202T2 (de) | Verfahren und Vorrichtung für das Überlappung von Bogen | |

| DE202004010796U1 (de) | Vorrichtung zum Bearbeiten von bahnförmigen Substraten | |

| EP3533609A1 (de) | Vorrichtung und verfahren zur weiterverarbeitung sequenziell bedruckter druckbogen | |

| DE102012019051B4 (de) | Transportvorrichtung für Bogen mit obenliegender Blasluftkammer | |

| EP0841271A1 (de) | Bogenbearbeitungsmaschine | |

| EP1922276A1 (de) | Falzapparat | |

| EP1507727A1 (de) | Auslegevorrichtung an einer bogenverarbeitungsmaschine | |

| DE102004029037A1 (de) | Vorrichtung zum Bearbeiten von Substraten | |

| DE102011118905B4 (de) | Bearbeitungsstation für eine Stanzmaschine | |

| EP2366511B1 (de) | Nutzentrennstation mit anpassbarer Bogenbremse | |

| EP0841270B1 (de) | Bogenbearbeitungsmaschine | |

| DE20121577U1 (de) | Vorrichtung zur Bearbeitung von bedruckten Verpackungen o.dgl. Substraten | |

| EP1916107A2 (de) | Vorrichtung und Verfahren zur veredelnden Bearbeitung von bogenförmigen Substraten in einer Bogendruckmaschinen | |

| EP1120249B1 (de) | Bogenleiteinrichtung | |

| DE19608939A1 (de) | Einrichtung zur Vereinzelung und Beschleunigung von Druckprodukten | |

| DE102009058591A1 (de) | Bogenstanz- und -/oder Prägemaschine mit einer Vorrichtung zum Absenken der Greiferbrücke | |

| DE102006038937A1 (de) | Bogenoffsetdruckmaschine mit einer Stanzvorrichtung | |

| EP1621495B1 (de) | Bogenanlage einer Bogendruckmaschine mit einer Bogenleiteinrichtung | |

| DE102022100567A1 (de) | Vorrichtung zum Behandeln von Substraten |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20021106 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| 17Q | First examination report despatched |

Effective date: 20030324 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: HESTERMAN, EBE |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20040407 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20040407 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 50101919 Country of ref document: DE Date of ref document: 20040513 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: GERMAN |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20040707 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20040707 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20040707 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: TROESCH SCHEIDEGGER WERNER AG |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20040719 |

|

| LTIE | Lt: invalidation of european patent or patent extension |

Effective date: 20040407 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2219518 Country of ref document: ES Kind code of ref document: T3 |

|

| 26 | Opposition filed |

Opponent name: HEIDELBERGER DRUCKMASCHINEN AG Effective date: 20041104 |

|

| ET | Fr: translation filed | ||

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| NLR1 | Nl: opposition has been filed with the epo |

Opponent name: HEIDELBERGER DRUCKMASCHINEN AG |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050302 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20050302 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050331 |

|

| PLBB | Reply of patent proprietor to notice(s) of opposition received |

Free format text: ORIGINAL CODE: EPIDOSNOBS3 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040907 |

|

| PLCK | Communication despatched that opposition was rejected |

Free format text: ORIGINAL CODE: EPIDOSNREJ1 |

|

| APBP | Date of receipt of notice of appeal recorded |

Free format text: ORIGINAL CODE: EPIDOSNNOA2O |

|

| APBQ | Date of receipt of statement of grounds of appeal recorded |

Free format text: ORIGINAL CODE: EPIDOSNNOA3O |

|

| APAH | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOSCREFNO |

|

| APBU | Appeal procedure closed |

Free format text: ORIGINAL CODE: EPIDOSNNOA9O |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: HESTERMAN, EBE Owner name: SCHOBER GMBH HOLDING |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| 27A | Patent maintained in amended form |

Effective date: 20111005 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R102 Ref document number: 50101919 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: AEN Free format text: AUFRECHTERHALTUNG DES PATENTES IN GEAENDERTER FORM |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: T3 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R102 Ref document number: 50101919 Country of ref document: DE Effective date: 20111005 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: DC2A Ref document number: 2219518 Country of ref document: ES Kind code of ref document: T5 Effective date: 20111227 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 50101919 Country of ref document: DE Representative=s name: DREISS PATENTANWAELTE PARTG MBB, DE Effective date: 20120426 Ref country code: DE Ref legal event code: R081 Ref document number: 50101919 Country of ref document: DE Owner name: HESTERMAN, EBE, NL Free format text: FORMER OWNER: EBE HESTERMAN, SCHOBER GMBH WERKZEUG- UND MASC, , NL Effective date: 20120426 Ref country code: DE Ref legal event code: R081 Ref document number: 50101919 Country of ref document: DE Owner name: SCHOBER GMBH HOLDING, DE Free format text: FORMER OWNER: EBE HESTERMAN, SCHOBER GMBH WERKZEUG- UND MASC, , NL Effective date: 20120426 Ref country code: DE Ref legal event code: R081 Ref document number: 50101919 Country of ref document: DE Owner name: HESTERMAN, EBE, NL Free format text: FORMER OWNERS: HESTERMAN, EBE, BADHOEVEDORP, NL; SCHOBER GMBH WERKZEUG- UND MASCHINENBAU, 71735 EBERDINGEN, DE Effective date: 20120426 Ref country code: DE Ref legal event code: R081 Ref document number: 50101919 Country of ref document: DE Owner name: SCHOBER GMBH HOLDING, DE Free format text: FORMER OWNERS: HESTERMAN, EBE, BADHOEVEDORP, NL; SCHOBER GMBH WERKZEUG- UND MASCHINENBAU, 71735 EBERDINGEN, DE Effective date: 20120426 Ref country code: DE Ref legal event code: R082 Ref document number: 50101919 Country of ref document: DE Representative=s name: PATENTANWAELTE MAGENBAUER & KOLLEGEN PARTNERSC, DE Effective date: 20120426 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 16 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 50101919 Country of ref document: DE Representative=s name: PATENTANWAELTE MAGENBAUER & KOLLEGEN PARTNERSC, DE |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 17 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IE Payment date: 20200323 Year of fee payment: 20 Ref country code: DE Payment date: 20200225 Year of fee payment: 20 Ref country code: AT Payment date: 20200319 Year of fee payment: 20 Ref country code: GB Payment date: 20200325 Year of fee payment: 20 Ref country code: NL Payment date: 20200323 Year of fee payment: 20 Ref country code: IT Payment date: 20200325 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20200323 Year of fee payment: 20 Ref country code: CH Payment date: 20200325 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20200324 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20200421 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 50101919 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MK Effective date: 20210301 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20210301 |

|

| REG | Reference to a national code |