EP0627020B1 - Elektrochemisches verfahren zur herstellung von glyoxylsäure - Google Patents

Elektrochemisches verfahren zur herstellung von glyoxylsäure Download PDFInfo

- Publication number

- EP0627020B1 EP0627020B1 EP93917417A EP93917417A EP0627020B1 EP 0627020 B1 EP0627020 B1 EP 0627020B1 EP 93917417 A EP93917417 A EP 93917417A EP 93917417 A EP93917417 A EP 93917417A EP 0627020 B1 EP0627020 B1 EP 0627020B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- weight

- mol

- acid

- cathode

- metals

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- HHLFWLYXYJOTON-UHFFFAOYSA-N glyoxylic acid Chemical compound OC(=O)C=O HHLFWLYXYJOTON-UHFFFAOYSA-N 0.000 title claims abstract description 91

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 6

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 claims abstract description 136

- 238000005868 electrolysis reaction Methods 0.000 claims abstract description 66

- 235000006408 oxalic acid Nutrition 0.000 claims abstract description 45

- 238000000034 method Methods 0.000 claims abstract description 43

- 239000000243 solution Substances 0.000 claims abstract description 35

- 150000003839 salts Chemical class 0.000 claims abstract description 29

- 229910052751 metal Inorganic materials 0.000 claims abstract description 27

- 239000002184 metal Substances 0.000 claims abstract description 27

- 150000002739 metals Chemical class 0.000 claims abstract description 21

- 229910052719 titanium Inorganic materials 0.000 claims abstract description 21

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 16

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims abstract description 16

- 229910052804 chromium Inorganic materials 0.000 claims abstract description 16

- 229910052739 hydrogen Inorganic materials 0.000 claims abstract description 16

- 239000001257 hydrogen Substances 0.000 claims abstract description 16

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 15

- 229910052802 copper Inorganic materials 0.000 claims abstract description 15

- 229910052759 nickel Inorganic materials 0.000 claims abstract description 14

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims abstract description 14

- 239000007864 aqueous solution Substances 0.000 claims abstract description 12

- 239000000463 material Substances 0.000 claims abstract description 12

- 229910052718 tin Inorganic materials 0.000 claims abstract description 11

- 229910052725 zinc Inorganic materials 0.000 claims abstract description 11

- 229910052726 zirconium Inorganic materials 0.000 claims abstract description 9

- 229910052720 vanadium Inorganic materials 0.000 claims abstract description 7

- 229910052782 aluminium Inorganic materials 0.000 claims abstract description 6

- 229910052758 niobium Inorganic materials 0.000 claims abstract description 6

- 239000010439 graphite Substances 0.000 claims abstract description 5

- 229910002804 graphite Inorganic materials 0.000 claims abstract description 5

- 229910000831 Steel Inorganic materials 0.000 claims abstract description 3

- VNNRSPGTAMTISX-UHFFFAOYSA-N chromium nickel Chemical compound [Cr].[Ni] VNNRSPGTAMTISX-UHFFFAOYSA-N 0.000 claims abstract description 3

- 239000010959 steel Substances 0.000 claims abstract description 3

- 229910052793 cadmium Inorganic materials 0.000 claims description 7

- 239000012528 membrane Substances 0.000 claims description 7

- 229910045601 alloy Inorganic materials 0.000 claims description 5

- 239000000956 alloy Substances 0.000 claims description 5

- 229910052745 lead Inorganic materials 0.000 claims description 5

- 239000002253 acid Substances 0.000 claims description 4

- 229910052500 inorganic mineral Inorganic materials 0.000 claims description 4

- 229910052742 iron Inorganic materials 0.000 claims description 4

- 229910052748 manganese Inorganic materials 0.000 claims description 4

- 239000011707 mineral Substances 0.000 claims description 4

- 229910052755 nonmetal Inorganic materials 0.000 claims description 4

- 229920000642 polymer Polymers 0.000 claims description 4

- 229910052797 bismuth Inorganic materials 0.000 claims description 3

- 229910052737 gold Inorganic materials 0.000 claims description 3

- 229910052750 molybdenum Inorganic materials 0.000 claims description 3

- 229910052698 phosphorus Inorganic materials 0.000 claims description 3

- 229910052710 silicon Inorganic materials 0.000 claims description 3

- 229910052709 silver Inorganic materials 0.000 claims description 3

- 229910052717 sulfur Inorganic materials 0.000 claims description 3

- 229910052684 Cerium Inorganic materials 0.000 claims description 2

- 150000007524 organic acids Chemical class 0.000 claims description 2

- 125000000542 sulfonic acid group Chemical group 0.000 claims description 2

- 229910052715 tantalum Inorganic materials 0.000 claims description 2

- 229910052716 thallium Inorganic materials 0.000 claims description 2

- 229910000851 Alloy steel Inorganic materials 0.000 claims 2

- 125000002843 carboxylic acid group Chemical group 0.000 claims 1

- 150000001768 cations Chemical class 0.000 claims 1

- 239000010406 cathode material Substances 0.000 abstract description 3

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 35

- AEMRFAOFKBGASW-UHFFFAOYSA-N Glycolic acid Chemical compound OCC(O)=O AEMRFAOFKBGASW-UHFFFAOYSA-N 0.000 description 32

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 24

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 20

- 238000007792 addition Methods 0.000 description 15

- 239000000126 substance Substances 0.000 description 15

- GEVPUGOOGXGPIO-UHFFFAOYSA-N oxalic acid;dihydrate Chemical compound O.O.OC(=O)C(O)=O GEVPUGOOGXGPIO-UHFFFAOYSA-N 0.000 description 14

- 239000010936 titanium Substances 0.000 description 14

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 10

- 235000019253 formic acid Nutrition 0.000 description 10

- 239000010949 copper Substances 0.000 description 9

- VTCHZFWYUPZZKL-UHFFFAOYSA-N 4-azaniumylcyclopent-2-ene-1-carboxylate Chemical compound NC1CC(C(O)=O)C=C1 VTCHZFWYUPZZKL-UHFFFAOYSA-N 0.000 description 8

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 8

- 238000002474 experimental method Methods 0.000 description 7

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 6

- 239000006227 byproduct Substances 0.000 description 6

- 229910017604 nitric acid Inorganic materials 0.000 description 6

- 239000001117 sulphuric acid Substances 0.000 description 6

- 239000011701 zinc Substances 0.000 description 6

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 5

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 4

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 4

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 4

- 229910021645 metal ion Inorganic materials 0.000 description 4

- 239000000047 product Substances 0.000 description 4

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- 229920000557 Nafion® Polymers 0.000 description 3

- 239000000654 additive Substances 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000005341 cation exchange Methods 0.000 description 3

- -1 for example Chemical class 0.000 description 3

- 230000007774 longterm Effects 0.000 description 3

- 235000010755 mineral Nutrition 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 239000010935 stainless steel Substances 0.000 description 3

- JIAARYAFYJHUJI-UHFFFAOYSA-L zinc dichloride Chemical compound [Cl-].[Cl-].[Zn+2] JIAARYAFYJHUJI-UHFFFAOYSA-L 0.000 description 3

- HQLVOUOBRKMDMY-UHFFFAOYSA-N 2-ethenylperoxyethanesulfonyl fluoride Chemical compound FS(=O)(=O)CCOOC=C HQLVOUOBRKMDMY-UHFFFAOYSA-N 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- DTQVDTLACAAQTR-UHFFFAOYSA-N Trifluoroacetic acid Chemical compound OC(=O)C(F)(F)F DTQVDTLACAAQTR-UHFFFAOYSA-N 0.000 description 2

- NLTSCOZQKALPGZ-UHFFFAOYSA-N acetic acid;dihydrate Chemical compound O.O.CC(O)=O NLTSCOZQKALPGZ-UHFFFAOYSA-N 0.000 description 2

- 150000007513 acids Chemical class 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 2

- BDOSMKKIYDKNTQ-UHFFFAOYSA-N cadmium atom Chemical compound [Cd] BDOSMKKIYDKNTQ-UHFFFAOYSA-N 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- 229920001577 copolymer Polymers 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- HTXDPTMKBJXEOW-UHFFFAOYSA-N dioxoiridium Chemical compound O=[Ir]=O HTXDPTMKBJXEOW-UHFFFAOYSA-N 0.000 description 2

- YADSGOSSYOOKMP-UHFFFAOYSA-N dioxolead Chemical compound O=[Pb]=O YADSGOSSYOOKMP-UHFFFAOYSA-N 0.000 description 2

- 239000007772 electrode material Substances 0.000 description 2

- LEQAOMBKQFMDFZ-UHFFFAOYSA-N glyoxal Chemical compound O=CC=O LEQAOMBKQFMDFZ-UHFFFAOYSA-N 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 239000007770 graphite material Substances 0.000 description 2

- 238000004128 high performance liquid chromatography Methods 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 239000003014 ion exchange membrane Substances 0.000 description 2

- 229910000457 iridium oxide Inorganic materials 0.000 description 2

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 229910052753 mercury Inorganic materials 0.000 description 2

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- 229910000510 noble metal Inorganic materials 0.000 description 2

- 150000003891 oxalate salts Chemical class 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 238000004445 quantitative analysis Methods 0.000 description 2

- 239000010944 silver (metal) Substances 0.000 description 2

- 125000006850 spacer group Chemical group 0.000 description 2

- BFKJFAAPBSQJPD-UHFFFAOYSA-N tetrafluoroethene Chemical group FC(F)=C(F)F BFKJFAAPBSQJPD-UHFFFAOYSA-N 0.000 description 2

- 239000004408 titanium dioxide Substances 0.000 description 2

- WALXYTCBNHJWER-UHFFFAOYSA-N 2,4,6-tribromopyridine Chemical compound BrC1=CC(Br)=NC(Br)=C1 WALXYTCBNHJWER-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- 229910000952 Be alloy Inorganic materials 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- 229910002651 NO3 Inorganic materials 0.000 description 1

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 1

- PMZURENOXWZQFD-UHFFFAOYSA-L Sodium Sulfate Chemical compound [Na+].[Na+].[O-]S([O-])(=O)=O PMZURENOXWZQFD-UHFFFAOYSA-L 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- YJZATOSJMRIRIW-UHFFFAOYSA-N [Ir]=O Chemical compound [Ir]=O YJZATOSJMRIRIW-UHFFFAOYSA-N 0.000 description 1

- KQNKJJBFUFKYFX-UHFFFAOYSA-N acetic acid;trihydrate Chemical compound O.O.O.CC(O)=O KQNKJJBFUFKYFX-UHFFFAOYSA-N 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 229910001514 alkali metal chloride Inorganic materials 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 239000003011 anion exchange membrane Substances 0.000 description 1

- 150000001450 anions Chemical class 0.000 description 1

- 239000010405 anode material Substances 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 1

- 239000000969 carrier Substances 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000000460 chlorine Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- JZCCFEFSEZPSOG-UHFFFAOYSA-L copper(II) sulfate pentahydrate Chemical compound O.O.O.O.O.[Cu+2].[O-]S([O-])(=O)=O JZCCFEFSEZPSOG-UHFFFAOYSA-L 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 239000003792 electrolyte Substances 0.000 description 1

- 239000008151 electrolyte solution Substances 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 229910021397 glassy carbon Inorganic materials 0.000 description 1

- 229940015043 glyoxal Drugs 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 239000003456 ion exchange resin Substances 0.000 description 1

- 229920003303 ion-exchange polymer Polymers 0.000 description 1

- 229910001092 metal group alloy Inorganic materials 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- MUMZUERVLWJKNR-UHFFFAOYSA-N oxoplatinum Chemical compound [Pt]=O MUMZUERVLWJKNR-UHFFFAOYSA-N 0.000 description 1

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 1

- 229910003446 platinum oxide Inorganic materials 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 150000003242 quaternary ammonium salts Chemical class 0.000 description 1

- 239000011541 reaction mixture Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000007086 side reaction Methods 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- 229910052938 sodium sulfate Inorganic materials 0.000 description 1

- 235000011152 sodium sulphate Nutrition 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 150000003512 tertiary amines Chemical class 0.000 description 1

- 230000001988 toxicity Effects 0.000 description 1

- 231100000419 toxicity Toxicity 0.000 description 1

- 230000007306 turnover Effects 0.000 description 1

- 239000011592 zinc chloride Substances 0.000 description 1

- 235000005074 zinc chloride Nutrition 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25B—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES FOR THE PRODUCTION OF COMPOUNDS OR NON-METALS; APPARATUS THEREFOR

- C25B3/00—Electrolytic production of organic compounds

- C25B3/20—Processes

- C25B3/25—Reduction

Definitions

- the present invention relates to a process for the production of glyoxylic acid by electrochemical reduction of oxalic acid.

- Glyoxylic acid is an important intermediate for the production of technically relevant compounds and can be produced either by a controlled oxidation of glyoxal or by an electrochemical reduction of oxalic acid.

- electrochemical reduction of oxalic acid to glyoxylic acid has long been known and is generally carried out in aqueous, acidic medium, at low temperature, on electrodes with high hydrogen overvoltage, for example on electrodes made of lead, cadmium or mercury, with or without the addition of mineral acids and in the presence an ion exchange membrane performed (DE-AS 163 842, 292 866, 458 438).

- the object of the present invention is to provide a process for the electrochemical reduction of oxalic acid to glyoxylic acid which avoids the disadvantages mentioned above, in particular has a high selectivity, reaches the lowest possible oxalic acid concentration at the end of the electrolysis and a cathode with a high one Long-term stability used.

- the cathode should be from a technically well available or material to be processed without problems.

- Selectivity is understood to mean the ratio of the amount of glyoxylic acid produced to the total amount of products formed during the electrolysis, namely glyoxylic acid plus by-products, for example glycolic acid, acetic acid and formic acid.

- the object was achieved in that the electrochemical reduction of oxalic acid on cathodes which consist of carbon or at least 50% by weight of at least one of the metals Cu, Ti, Zr, V, Nb, Ta, Fe, Co, Ni, Zn , Al, Sn and Cr, is carried out and the electrolyte is or contains salts of metals with a hydrogen overvoltage of at least 0.25 V at a current density of 2500 A / m.

- the present invention thus relates to a process for the preparation of glyoxylic acid by electrochemical reduction of oxalic acid in aqueous solution in divided or undivided electrolysis cells, characterized in that the cathode is made of carbon or at least 50% by weight of at least one of the metals Cu, Ti , Zr, V, Nb, Ta, Fe, Co, Ni, Zn, Al, Sn and Cr and the aqueous electrolysis solution in the undivided cells or in the cathode compartment of the divided cells also contains at least one salt of metals with a hydrogen overvoltage of at least 0, 25 V, preferably at least 0.40 V, based on a current density of 2500 A / m, which in the case of a carbon cathode has a minimum concentration of 10 von% by weight in the aqueous electrolysis solution.

- All materials which are at least 50% by weight, preferably at least 80% by weight, in particular at least 93% by weight, of one or more of the metals Cu, Ti, Zr, are suitable as cathodes for the process according to the invention.

- V, Nb, Ta, Fe, Co, Ni, Zn, Al, Sn and Cr, preferably Fe, Co, Ni, Cr, Cu and Ti consist, or also all carbon electrode materials, for example electrode graphites, impregnated graphite materials, carbon felts and also glassy carbon.

- the above-mentioned metallic materials can also be alloys of two or more of the above-mentioned metals, preferably Fe, Co, Ni, Cr, Cu and Ti.

- Cathodes made of at least 80% by weight, preferably 93 to 96% by weight, of an alloy of two or more metals mentioned above and 0 to 20% by weight, preferably 4 to 7% by weight , from any other metal, preferably Mn, Ti, Mo or a combination thereof, and 0 to 3% by weight, preferably 0 to 1.2% by weight, of a non-metal, preferably C, Si, P , S or a combination thereof.

- the advantage of using the cathode materials according to the invention is that technically available, inexpensive or easily processable materials can be used. Stainless steel or graphite is particularly preferred.

- stainless chromium-nickel steels with the material numbers (according to DIN 17 440) 1.4301, 1.4305, 1.4306, 1.4310, 1.4401, 1.4404, 1.4435, 1.4541, 1.4550, 1.4571, 1.4580, 1.4583, 1.4828, 1.4841 and 1.4845 can be used whose compositions are given in percent by weight in the table below.

- the method according to the invention is carried out in undivided or preferably in divided cells.

- the usual diaphragms made of polymers or other organic or inorganic materials, such as glass or ceramics, which are stable in the aqueous electrolysis solution, are used to divide the cells into anode and cathode compartments.

- ion exchange membranes in particular cation exchange membranes made from polymers, preferably polymers with carboxyl and / or sulfonic acid groups.

- stable anion exchange membranes is also possible.

- the electrolysis can be carried out in all customary electrolysis cells, such as, for example, in beaker or plate and frame cells or cells with fixed bed or fluidized bed electrodes. Both the monopolar and the bipolar circuit of the electrodes can be used.

- All materials on which the corresponding anode reactions take place can be used as anode material.

- lead, lead dioxide on lead or other carriers, platinum, metal oxides on titanium, for example titanium dioxide doped with noble metal oxides such as platinum oxide, are suitable for the development of oxygen from dilute sulfuric acid.

- carbon or titanium dioxide on titanium doped with noble metal oxides are used, for example, for the development of chlorine from aqueous alkali metal chloride solutions.

- Aqueous mineral acids or solutions of their salts such as, for example, dilute sulfuric or phosphoric acid, dilute or concentrated hydrochloric acid, sodium sulfate or sodium chloride solutions, can be used as anolyte liquids.

- the aqueous electrolysis solution in the undivided cell or in the cathode compartment in the divided cell contains the oxalic acid to be electrolyzed in a concentration expediently between about 0.1 mol of oxalic acid per liter of solution and the saturation concentration of oxalic acid in the aqueous electrolysis solution at the electrolysis temperature used.

- Salts of metals with a hydrogen overvoltage of at least 0.25 V are added to the aqueous electrolysis solution in the undivided cell or in the cathode space of the divided cell.

- Such salts are mainly the salts of Cu, Ag, Au, Zn, Cd, Fe, Hg, Sn, Pb, Tl, Ti, Zr, Bi, V, Ta, Cr, Ce, Co or Ni, preferably the salts of Pb, Sn, Bi, Zn, Cd and Cr, particularly preferably the salts of Pb.

- the preferred anions of these salts are chloride, sulfate, nitrate or acetate.

- the salts can be added directly or, for. B. by adding oxides, carbonates, in some cases also the metals themselves, in the solution.

- the salt concentration of the aqueous electrolysis solution in the undivided cell or in the cathode compartment of the divided cell is expediently from 10 ⁇ 7 to 10% by weight, preferably to 10 ⁇ 6 to 0.1% by weight, in particular 10 ⁇ 5 to 0, 04 wt .-%, each based on the total amount of the aqueous electrolysis solution, adjusted.

- a salt concentration of 10 ⁇ 6 to 10% by weight preferably 10 ⁇ 5 to 10 ⁇ 1% by weight, in particular 10 ⁇ 4 to 4 x 10 ⁇ % by weight, is expedient.

- metal salts can also be used which form poorly soluble metal oxalates after addition to the aqueous electrolysis solution, for example the oxalates of Cu, Ag, Au, Zn, Cd, Sn, Pb, Ti, Zr, V, Ta, Ce and Co.

- the added metal ions from the product solution can be removed very easily by filtration after the electrolysis to the saturation concentration.

- the addition of the salts mentioned can be dispensed with if the above-mentioned metal ions increase in the above-mentioned concentration ranges Start of electrolysis are present in the aqueous electrolyte solution of the undivided cell or in the cathode compartment of the divided cell. It should be noted that the added metal ions must not be present as a metallic alloy component with more than 20% by weight in the cathode material. In this case, the addition of the salts mentioned is necessary in the concentration ranges mentioned above.

- the presence of the above-mentioned metal ions in the above-mentioned concentration ranges at the beginning of the electrolysis is always to be expected even without the addition of the salts if, after an interruption in operation, for example after a trial in a batch process, a new trial with new catholyte liquid is started without the cathode is changed. In the event of a longer interruption, the cathode can be kept under protective current and the catholyte under inert gas.

- the current density of the method according to the invention is advantageously between 10 and 10,000 A / m, preferably 100 to 5000 A / m, in the case of a carbon cathode between 10 and 5000 A / m, preferably 100 to 4000 A / m.

- the cell voltage of the method according to the invention is dependent on the current density and is expediently between 1 V and 20 V, preferably between 1 V and 10 V, based on an electrode spacing of 3 mm.

- the electrolysis temperature can range from - 20 ° C to + 40 ° C. Surprisingly, it was found that at electrolysis temperatures below + 18 ° C, even at oxalic acid concentrations less than 1.5% by weight, the formation of glycolic acid as a by-product can be less than 1.5 mol% compared to the glyoxylic acid formed. The proportion of glycolic acid increases at higher temperatures.

- the electrolysis temperature is therefore preferably between + 10 ° C and + 30 ° C, in particular between + 10 ° C and + 18 ° C.

- the catholyte flow rate of the process according to the invention is between 1 and 10,000, preferably 50 and 2000, in particular 100 and 1000, liters per hour.

- the product solution is worked up using customary methods.

- the electrochemical reduction is stopped when a certain turnover has been reached.

- the resulting glyoxylic acid is separated from any oxalic acid still present in accordance with the prior art mentioned above.

- the oxalic acid can be selectively fixed to ion exchange resins and the aqueous solution free of oxalic acid can be concentrated in order to obtain a commercial 50% by weight glyoxylic acid.

- the glyoxylic acid is continuously extracted from the reaction mixture by customary methods and the corresponding equivalent proportion of fresh oxalic acid is added simultaneously.

- the reaction by-products in particular glycolic acid, acetic acid and formic acid, are not or not completely separated from the glyoxylic acid by these methods. It is therefore important to achieve high selectivity in the process in order to avoid complex cleaning processes.

- the process according to the invention is characterized in that the proportion of the sum of by-products can be kept very low. It is between 0 and 5 mol%, preferably below 3 mol%, in particular below 2 mol%, relative to the glyoxylic acid.

- the selectivity of the process according to the invention is all the more remarkable in that, even at a low final concentration of oxalic acid, ie in the range from 0.1 to 0.2 mol of oxalic acid per liter of electrolysis solution, the proportion of by-products is preferably below 3 mol%, based on glyoxylic acid. lies.

- Another advantage of the method according to the invention is the long-term stability of the cathodes used in comparison to the lead cathodes which have been customary to date.

- a divided circulation cell which is constructed as follows:

- the quantitative analysis of the components was carried out by means of HPLC, the chemical yield is defined as the amount of glyoxylic acid produced, based on the amount of oxalic acid consumed.

- the current yield relates to the amount of glyoxylic acid produced.

- the selectivity has already been defined above.

- Example 3 Connection attempt to Example 2

- Example 5 Connection test to electrolysis according to Example 4

- Example 6 as example 4, but using a stainless steel cathode with material no. 1.4541 (according to DIN 17 440).

- Example 7 as example 4,

- the quantitative analysis of the components was carried out by means of HPLC, the chemical yield is defined as the amount of glyoxylic acid produced, based on the amount of oxalic acid consumed.

- the current yield relates to the amount of glyoxylic acid produced.

- the selectivity has already been defined above.

- Example 1 The procedure was as in Example 1, except that no lead salt was added, but the electrolysis cell was kept between the electrolysis under protective current and the catholyte under inert gas. The immediately preceding electrolysis was the electrolysis carried out according to Example 1.

- This example demonstrates the achievement of a high glyoxylic acid concentration at a low oxalic acid concentration while maintaining the high selectivity.

- the electrolysis time was 10395 Ah without intermediate treatment of the electrochemical cell.

- the example illustrates that the high selectivity is maintained at an oxalic acid concentration of less than 0.2 mol / l. Chemical yield and current yield are somewhat lower than at higher oxalic acid concentrations.

- the cathode was rinsed with 10% nitric acid at about 25 ° C for at least 30 minutes.

- the amount of hydrogen developed cathodically was as follows: a) 26 l, b) 5.5 l c) 12 l, d) 6.1 l, e) 19 l.

- the example shows that the side reaction of the cathodic hydrogen evolution is suppressed when the metal salts are metered in.

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Electrolytic Production Of Non-Metals, Compounds, Apparatuses Therefor (AREA)

- Electrodes For Compound Or Non-Metal Manufacture (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Description

- Die vorliegende Erfindung betrifft ein Verfahren zur Herstellung von Glyoxylsäure durch elektrochemische Reduktion von Oxalsäure.

- Glyoxylsäure ist ein wichtiges Zwischenprodukt zur Herstellung von technisch relevanten Verbindungen und läßt sich entweder durch eine kontrollierte Oxidation von Glyoxal oder durch eine elektrochemische Reduktion von Oxalsäure herstellen.

- Die elektrochemische Reduktion von Oxalsäure zu Glyoxylsäure ist seit langem bekannt und wird im allgemeinen in wäßrigem, saurem Medium, bei niedriger Temperatur, an Elektroden mit hoher Wasserstoffüberspannung, beispielsweise an Elektroden aus Blei, Cadmium oder Quecksilber, mit oder ohne Zusatz von Mineralsäuren sowie in Gegenwart einer Ionenaustauschermembran durchgeführt (DE-AS 163 842, 292 866, 458 438).

- Bei den bisher üblichen Elektrolyseverfahren von Oxalsäure im technischen Maßstab oder bei Versuchen mit längerer Elektrolysedauer wurden keine befriedigenden Ergebnisse erzielt, da im Verlauf der Elektrolyse die Stromausbeute deutlich sank (DE-AS 347 605) und die Wasserstoffentwicklung zunahm.

- Um diesen Nachteilen zu begegnen, wurde die Reduktion von Oxalsäure an Bleikathoden in Gegenwart von Zusatzstoffen, beispielsweise tertiären Aminen oder quartären Ammoniumsalzen, durchgeführt (DE-OS 22 40 759, 23 59 863). Die Konzentration des Zusatzstoffes liegt dabei zwischen 10⁻⁵ % und 1 %. Dieser Zusatzstoff ist dann im Produkt Glyoxylsäure enthalten und muß durch ein Trennverfahren abgetrennt werden. Über die Selektivität des Verfahrens werden in den genannten Dokumenten keine näheren Angaben gemacht.

- In Goodridge et al., J. Appl. Electrochem., 10, 1 (1980), S. 55 - 60 werden verschiedene Elektrodenmaterialien hinsichtlich ihrer Stromausbeute bei der elektrochemischen Reduktion von Oxalsäure untersucht. Dabei hat sich gezeigt, daß eine hochreine Bleikathode (99,999 %) für den genannten Zweck am besten geeignet ist, während eine Graphitkathode eine deutlich geringere Stromausbeute bewirkt.

- In der internationalen Patentanmeldung WO-91/19832 wird ebenfalls ein elektrochemisches Verfahren zur Herstellung von Glyoxylsäure aus Oxalsäure beschrieben, in dem jedoch hochreine Bleikathoden mit einem Reinheitsgrad über 99,97 % in Gegenwart geringer Mengen von in der Elektrolyselösung gelösten Bleisalzen verwendet werden. Bei diesem Verfahren werden die Bleikathoden periodisch mit Salpetersäure gespült, wodurch sich die Lebensdauer der Kathoden vermindert. Ein weiterer Nachteil dieses Verfahrens besteht darin, daß die Oxalsäurekonzentration während der Elektrolyse ständig im Bereich der Sättigungskonzentration gehalten werden muß. Die Selektivität liegt dabei nur bei 95 %.

- Bisher ist nur die Verwendung von Graphitkathoden und Kathoden mit hoher Wasserstoffüberspannung wie Blei, Quecksilber oder Cadmium und Legierungen dieser Metalle beschrieben. Für eine technische Verwendung des besagten Verfahrens haben diese Materialien schwerwiegende Nachteile hinsichtlich der Toxizität und der Anwendung und Verarbeitbarkeit in einer elektrochemischen Zelle.

- Die Aufgabe der vorliegenden Erfindung besteht darin, ein Verfahren zur elektrochemischen Reduktion von Oxalsäure zu Glyoxylsäure zur Verfügung zu stellen, das die vorstehend genannten Nachteile vermeidet, insbesondere eine hohe Selektivität aufweist, am Ende der Elektrolyse eine möglichst niedrige Oxalsäurekonzentration erreicht und eine Kathode mit einer hohen Langzeitstabilität benutzt. Dabei soll die Kathode aus einem technisch gut verfügbaren oder unproblematisch zu verarbeitendem Material bestehen. Unter Selektivität wird das Verhältnis der Menge an produzierter Glyoxylsäure zur Menge der insgesamt während der Elektrolyse gebildeten Produkte, nämlich Glyoxylsäure plus Nebenprodukte, beispielsweise Glykolsäure, Essigsäure und Ameisensäure, verstanden.

- Die Aufgabe wurde dadurch gelöst, daß die elektrochemische Reduktion von Oxalsäure an Kathoden, die aus Kohlenstoff oder mindestens zu 50 Gew.-% aus mindestens einem der Metalle Cu, Ti, Zr, V, Nb, Ta, Fe, Co, Ni, Zn, Al, Sn und Cr bestehen, durchgeführt wird und der Elektrolyt Salze von Metallen mit einer Wasserstoffüberspannung von mindestens 0,25 V bei einer Stromdichte von 2500 A/m ist oder enthält.

- Gegenstand der vorliegenden Erfindung ist somit ein Verfahren zur Herstellung von Glyoxylsäure durch elektrochemische Reduktion von Oxalsäure in wäßriger Lösung in geteilten oder ungeteilten Elektrolysezellen, dadurch gekennzeichnet, daß die Kathode aus Kohlenstoff oder mindestens zu 50 Gew.-% aus mindestens einem der Metalle Cu, Ti, Zr, V, Nb, Ta, Fe, Co, Ni, Zn, Al, Sn und Cr besteht und die wäßrige Elektrolyselösung in den ungeteilten Zellen oder im Kathodenraum der geteilten Zellen noch mindestens ein Salz von Metallen mit einer Wasserstoffüberspannung von mindestens 0,25 V, vorzugsweise mindestens 0,40 V, bezogen auf eine Stromdichte von 2500 A/m, enthält, welches im Fall einer Kohlenstoffkathode eine Mindestkonzentration von 10⁻⁶ Gew % in der wäßrigen Elektrolyselösung hat.

- Als Kathode für das erfindungsgemäße Verfahren sind alle Materialien geeignet, die mindestens zu 50 Gew.-%, vorzugsweise mindestens zu 80 Gew.-%, insbesondere mindestens zu 93 Gew.-%, aus einem oder mehreren der Metalle Cu, Ti, Zr, V, Nb, Ta, Fe, Co, Ni, Zn, Al, Sn und Cr, vorzugsweise Fe, Co, Ni, Cr, Cu und Ti, bestehen, oder auch alle Kohlenstoff-Elektrodenmaterialien, beispielsweise Elektrodengraphite, imprägnierte Graphitwerkstoffe, Kohlefilze und auch glasartiger Kohlenstoff. Die vorstehend genannten metallischen Materialien können auch Legierungen aus zwei oder mehreren der vorstehend genannten Metalle, vorzugsweise Fe, Co, Ni, Cr, Cu und Ti sein. Von besonderem Interesse sind Kathoden, die zu mindestens 80 Gew.-%, vorzugsweise zu 93 bis 96 Gew.-%, aus einer Legierung aus zwei oder mehreren vorstehend genannten Metalle und zu 0 bis 20 Gew.-%, vorzugsweise zu 4 bis 7 Gew.-%, aus einem beliebigen anderen Metall, vorzugsweise Mn, Ti, Mo oder eine Kombination davon, und zu 0 bis 3 Gew.-%, vorzugsweise zu 0 bis 1,2 Gew.-%, aus einem Nichtmetall, vorzugsweise C, Si, P, S oder eine Kombination davon, bestehen.

- Der Vorteil der Verwendung der erfindungsgemäßen Kathodenmaterialien liegt darin, daß technisch verfügbare, preiswerte oder leicht verarbeitbare Materialien eingesetzt werden können. Besonders bevorzugt ist Edelstahl oder Graphit.

- Beispielsweise können nichtrostende Chrom-Nickel-Stähle mit den Werkstoff-Nummern (nach DIN 17 440) 1.4301, 1.4305, 1.4306, 1.4310, 1.4401, 1.4404, 1.4435, 1.4541, 1.4550, 1.4571, 1.4580, 1.4583, 1.4828, 1.4841 und 1.4845 verwendet werden, deren Zusammensetzungen in Gewichtsprozent in nachstehender Tabelle angegeben sind. Bevorzugt sind die Edelstähle mit den Werkstoff-Nummern 1.4541 mit 17 - 19 % Cr, 9 bis 12 % Ni, ≤ 2 % Mn, ≤ 0,8 % Ti und ≤ 1,2 % Nichtmetallanteil (C, Si, P, S) und der Werkstoff-Nr. 1.4571 mit 16,5 - 18,5 % Cr, 11 - 14 % Ni, 2,0 - 2,5 % Mo, ≤ 2 % Mn, ≤ 0,8 % Ti und ≤ 1,2 % Nichtmetallanteil (C, Si, P, S).

- Das erfindungsgemäße Verfahren wird in ungeteilten oder vorzugsweise in geteilten Zellen durchgeführt. Zur Teilung der Zellen in Anoden- und Kathodenraum werden die üblichen, in der wäßrigen Elektrolyselösung stabilen Diaphragmen aus Polymeren oder anderen organischen oder anorganischen Werkstoffen, wie beispielsweise Glas oder Keramik verwendet. Vorzugsweise verwendet man lonenaustauschermembranen, insbesondere Kationenaustauschermembranen aus Polymeren, vorzugsweise Polymeren mit Carboxyl- und/oder Sulfonsäuregruppen. Die Verwendung von stabilen Anionenaustauschermembranen ist ebenfalls möglich.

- Die Elektrolyse kann in allen üblichen Elektrolysezellen, wie beispielsweise in Becherglas- oder Platten- und Rahmenzellen oder Zellen mit Festbett- oder Fließbettelektroden, durchgeführt werden. Es ist sowohl die monopolare als auch die bipolare Schaltung der Elektroden anwendbar.

- Es ist möglich, die Elektrolyse sowohl kontinuierlich als auch diskontinuierlich durchzuführen.

- Als Anodenmaterial können alle Materialien verwendet werden, an denen die korrespondierenden Anodenreaktionen ablaufen. Beispielsweise sind Blei, Bleidioxid auf Blei oder anderen Trägern, Platin, Metalloxide auf Titan, beispielsweise mit Edelmetalloxiden wie Platinoxid dotiertes Titandioxid auf Titan, für die Sauerstoffentwicklung aus verdünnter Schwefelsäure geeignet. Kohlenstoff oder mit Edelmetalloxiden dotiertes Titandioxid auf Titan werden beispielsweise zur Entwicklung von Chlor aus wäßrigen Alkalichlorid-Lösungen eingesetzt.

- Als Anolytflüssigkeiten können wäßrige Mineralsäuren oder Lösungen ihrer Salze, wie beispielsweise verdünnte Schwefel- oder Phosphorsäure, verdünnte oder konzentrierte Salzsäure, Natriumsulfat- oder Natriumchloridlösungen, verwendet werden.

- Die wäßrige Elektrolyselösung in der ungeteilten Zelle oder im Kathodenraum in der geteilten Zelle enthält die zu elektrolysierende Oxalsäure in einer Konzentration zweckmäßigerweise zwischen etwa 0,1 mol Oxalsäure pro Liter Lösung und der Sättigungskonzentration von Oxalsäure in der wäßrigen Elektrolyselösung bei der angewendeten Elektrolysetemperatur.

- Der wäßrigen Elektrolyselösung in der ungeteilten Zelle oder im Kathodenraum der geteilten Zelle werden Salze von Metallen mit einer Wasserstoffüberspannung von mindestens 0,25 V (bezogen auf eine Stromdichte von 2500 A/m) zugesetzt. Als derartige Salze kommen hauptsächlich infrage die Salze von Cu, Ag, Au, Zn, Cd, Fe, Hg, Sn, Pb, Tl, Ti, Zr, Bi, V, Ta, Cr, Ce, Co oder Ni, vorzugsweise die Salze von Pb, Sn, Bi, Zn, Cd und Cr, insbesondere bevorzugt die Salze von Pb. Die bevorzugten Anionen dieser Salze sind Chlorid, Sulfat, Nitrat oder Acetat.

- Die Salze können direkt zugesetzt oder auch, z. B. durch Zugabe von Oxiden, Carbonaten, in einigen Fällen auch der Metalle selbst, in der Lösung erzeugt werden.

Die Salzkonzentration der wäßrigen Elektrolyselösung in der ungeteilten Zelle bzw. im Kathodenraum der geteilten Zelle wird zweckmäßig auf 10⁻⁷ bis 10 Gew.-%, vorzugsweise auf 10⁻⁶ bis 0,1 Gew.-%, insbesondere 10⁻⁵ bis 0,04 Gew.-%, jeweils bezogen auf die Gesamtmenge der wäßrigen Elektrolyselösung, eingestellt.

Im Falle der Kohlenstoffkathode ist eine Salzkonzentration von 10⁻⁶ bis 10 Gew.-%, vorzugsweise 10⁻⁵ bis 10⁻¹ Gew.-%, insbesondere 10⁻⁴ bis 4 x 10⁻ Gew.-%, zweckmäßig. - Überraschenderweise wurde festgestellt, daß auch solche Metallsalze eingesetzt werden können, die nach Zugabe in die wäßrige Elektrolyselösung schwerlösliche Metalloxalate bilden, beispielsweise die Oxalate von Cu, Ag, Au, Zn, Cd, Sn, Pb, Ti, Zr, V, Ta, Ce und Co. Auf diese Weise können die zugesetzten Metallionen aus der Produktlösung durch Filtration nach der Elektrolyse bis zur Sättigungskonzentration sehr einfach entfernt werden.

- Auf die Zugabe der genannten Salze kann verzichtet werden, wenn die vorstehend genannten Metallionen in den vorstehend genannten Konzentrationsbereichen zu Beginn der Elektrolyse in der wäßrigen Elektrolytlösung der ungeteilten Zelle oder im Kathodenraum der geteilten Zelle vorhanden sind. Dabei ist zu beachten, daß die zugesetzten Metallionen nicht als metallischer Legierungsbestandteil mit mehr als 20 Gew.-% im Kathodenmaterial vorliegen dürfen. In diesem Fall ist die Zugabe der genannten Salze in den vorstehend genannten Konzentrationsbereichen erforderlich.

- Die Anwesenheit der vorstehend genannten Metallionen in den vorstehend genannten Konzentrationsbereichen zu Beginn der Elektrolyse ist immer dann auch ohne Zugabe der Salze zu erwarten, wenn nach einer Betriebsunterbrechung, beispielsweise nach einem Versuch im diskontinuierlichen Verfahren, ein neuer Versuch mit neuer Katholytflüssigkeit gestartet wird, ohne daß die Kathode verändert wird. Bei längerer Unterbrechung kann die Kathode unter Schutzstrom und der Katholyt unter Inertgas gehalten werden.

- Zu Beginn einer Elektrolyse können 10⁻⁷ bis 10 Gew.-%, vorzugsweise 10⁻⁵ bis 0,1 Gew.-%, Mineralsäure wie Phosphorsäure, Salzsäure, Schwefelsäure oder Salpetersäure oder organische Säuren, beispielsweise Trifluoressigsäure, Ameisensäure oder Essigsäure, in die Katholytflüssigkeit zugegeben werden.

- Die Stromdichte des erfindungsgemäßen Verfahrens liegt zweckmäßigerweise zwischen 10 und 10000 A/m, bevorzugt bei 100 bis 5000 A/m, im Falle einer Kohlenstoff-Kathode zwischen 10 und 5000 A/m, vorzugsweise bei 100 bis 4000 A/m.

- Die Zellspannung des erfindungsgemäßen Verfahrens ist abhängig von der Stromdichte und liegt zweckmäßigerweise zwischen 1 V und 20 V, vorzugsweise zwischen 1 V und 10 V, bezogen auf einen Elektrodenabstand von 3 mm.

- Die Elektrolysetemperatur kann im Bereich von - 20 °C bis + 40 °C liegen. Überraschenderweise wurde festgestellt, daß bei Elektrolysetemperaturen unter + 18 °C, selbst bei Oxalsäurekonzentrationen kleiner als 1,5 Gew.-%, die Bildung von Glykolsäure als Nebenprodukt unter 1,5 Mol-% im Vergleich zur gebildeten Glyoxylsäure liegen kann. Bei höheren Temperaturen nimmt der Anteil der Glykolsäure zu. Die Elektrolysetemperatur liegt deshalb vorzugsweise zwischen + 10 °C und + 30 °C, insbesondere zwischen + 10 °C und + 18 °C.

- Der Katholytdurchfluß des erfindungsgemäßen Verfahrens liegt zwischen 1 und 10000, vorzugsweise 50 und 2000, insbesondere 100 und 1000, Liter pro Stunde.

- Die Aufarbeitung der Produktlösung erfolgt nach üblichen Methoden. Bei diskontinuierlicher Arbeitsweise wird die elektrochemische Reduktion abgebrochen, wenn ein bestimmter Umsatz erreicht ist. Die entstandene Glyoxylsäure wird von noch vorhandener Oxalsäure nach dem vorstehend genannten Stand der Technik abgetrennt. Beispielsweise kann die Oxalsäure selektiv an Ionenaustauscherharzen fixiert und die wäßrige oxalsäurefreie Lösung aufkonzentriert werden, um eine kommerzielle 50 gew.-%ige Glyoxylsäure zu erhalten. Bei einer kontinuierlichen Arbeitsweise wird die Glyoxylsäure kontinuierlich aus dem Reaktionsgemisch nach üblichen Methoden extrahiert und simultan dazu der entsprechende äquivalente Anteil an frischer Oxalsäure zugeführt.

- Die Reaktionsnebenprodukte, insbesondere Glykolsäure, Essigsäure und Ameisensäure, werden nach diesen Methoden nicht oder nicht vollständig von der Glyoxylsäure abgetrennt. Es ist deshalb wichtig, eine hohe Selektivität in dem Verfahren zu erreichen, um aufwendige Reinigungsprozesse zu umgehen. Das erfindungsgemäße Verfahren zeichnet sich dadurch aus, daß der Anteil der Summe an Nebenprodukten sehr gering gehalten werden kann. Er liegt zwischen 0 und 5 Mol-%, bevorzugt unter 3 Mol-%, insbesondere unter 2 Mol-%, relativ zur Glyoxylsäure.

- Die Selektivität des erfindungsgemäßen Verfahrens ist umso bemerkenswerter, als daß auch bei niedriger Oxalsäure-Endkonzentration, d. h. im Bereich von 0,1 bis 0,2 mol Oxalsäure pro Liter Elektrolyselösung, der Anteil an Nebenprodukten vorzugsweise unter 3 Mol-%, bezogen auf Glyoxylsäure, liegt.

- Ein weiterer Vorteil des erfindungsgemäßen Verfahrens besteht in der Langzeitstabilität der verwendeten Kathoden im Vergleich zu den bisher üblichen Bleikathoden.

- In den nachfolgenden Beispielen, die die vorliegende Erfindung näher erläutern, wird eine geteilte Umlaufzelle verwendet, die wie folgt aufgebaut ist:

- Umlaufzelle mit 0,02 m Elektrodenfläche, Elektrodenabstand 3 mm.

- A)

- Kathode:

- Edelstahl, Werkstoff Nr. 1.4571 (nach DIN 17440), wenn nicht anders vermerkt.

- Anode:

- dimensionsstabile Anode für Sauerstoff-Entwicklung auf Basis Iridiumoxid auf Titan

- Kationaustauschermembran:

- 2-Schichtmembran aus Copolymerisaten aus Perfluorsulfonylethoxyvinylether + Tetrafluorethylen. Auf der Kathodenseite befindet sich eine Schicht mit dem Äquivalentgewicht 1300, auf der Anodenseite eine solche mit dem Äquivalentgewicht 1100, beispielsweise ®Nafion 324 der Firma DuPont;

- Abstandhalter:

- Polyethylennetze

- Die quantitative Analyse der Komponenten erfolgte mittels HPLC, die chemische Ausbeute ist definiert als Menge an produzierter Glyoxylsäure, bezogen auf die Menge an verbrauchter Oxalsäure. Die Stromausbeute bezieht sich auf die hergestellte Menge an Glyoxylsäure. Die Selektivität wurde vorstehend bereits definiert.

- Elektrolysebedingungen:

- Stromdichte:

- 2500 A/m

- Zellspannung:

- 4 - 6 V

- Katholyttemperatur:

- 16°C

- Katholytdurchfluß:

- 400 l/h

- Anolyt:

- 2 normale Schwefelsäure

- Nach 5 Minuten Elektrolysezeit wurde die Stromausbeute für die Bildung von Wasserstoff zu 84 % ermittelt, eine Bildung von Glyoxylsäure fand dagegen kaum statt.

- Elektrolysebedingungen und Ausgangskatholyt wie in Beispiel 1.

- Es wurden jedoch 1,76 g Blei(ll)acetat-Trihydrat dem Katholyt zugesetzt. Nach 5 Minuten Elektrolysezeit wurde die Stromausbeute für Wasserstoff zu 6 % ermittelt. Nach 945 Ah übertragener Ladung wurde der Katholyt in einen Sammelbehälter abgelassen und analysiert:

Gesamtvolumen 25,4 l 0,21 mol/l Oxalsäure (5,33 Mol) 0,54 mol/l Glyoxylsäure (13,7 Mol) 0,0015 mol/l Glykolsäure (0,04 Mol) 0,0004 mol/l Ameisensäure (0,01 Mol) 0,0004 mol/l Essigsäure (0,01 Mol) - Chemische Ausbeute an Glyoxylsäure

- 99 %

- Stromausbeute

- 78 %

- Selektivität

- 99,6 %

- Elektrolysebedingungen wie Beispiel 2

- Ausgangskatholyt:

2418 g (19,2 Mol) Oxalsäure-Dihydrat in 24 l wäßriger Lösung unter Zusatz von 0,088 g Blei(II)acetat-Dihydrat und 2,6 ml 65 %iger Salpetersäure - Nach 945 Ah übertragener Ladung wurde eine Probe genommen und die Stromausbeute für Glyoxylsäure zu 80 % ermittelt. Nach 1045 Ah übertragener Ladung wurde der Katholyt abgelassen und analysiert.

Gesamtvolumen: 25,3 l 0,17 mol/l Oxalsäure (4,30 Mol) 0,58 mol/l Glyoxylsäure (14,7 Mol) 0,0024 mol/l Glykolsäure (0,06 Mol) - Chemische Ausbeute an Glyoxylsäure

- 99 %

- Stromausbeute

- 76 %

- Selektivität

- 99,6 %.

- Elektrolysebedingungen wie Beispiel 1

- Ausgangskatholyt:

- 403 g (3,2 Mol) Oxalsäure-Dihydrat in 4000 ml wäßriger Lösung, Zusatz von 1,46 g Blei(ll)acetat-Trihydrat. Nach 171 Ah übertragener Ladung wurde der Katholyt abgelassen und analysiert.

Endkatholyt:Gesamtvolumen 4270 ml 0,15 Mol/l Oxalsäure 0,57 Mol/l Glyoxylsäure 0,0038 Mol/l Glykolsäure 0,0004 Mol/l Ameisensäure 0,0019 Mol/l Essigsäure.

Chemische Ausbeute: 95 %

Stromausbeute: 76 %

Selektivität: 98,9 %. - Elektrolysebedingungen wie Beispiel 1

- Ausgangskatholyt:

403 g (3,2 Mol) Oxalsäure-Dihydrat in 4000 ml wäßriger Lösung, Zusatz von 30 mg Blei(II)acetat-Dihydrat. - Nach Durchgang von jeweils 171 Ah wurde der Katholyt in ein Sammelgefäß abgelassen, 270 ml Wasser dem Anolyt zugesetzt und eine frische Ausgangskatholyt-Lösung eingefüllt. Nach insgesamt 684 Ah wurde die gesammelte Katholyt-Lösung analysiert.

Endkatholyt:Gesamtvolumen 17,1 l 0,13 Mol/l Oxalsäure 0,55 Mol/l Glyoxylsäure 0,0056 Mol/l Glykolsäure 0,0006 Mol/l Ameisensäure 0,0002 Mol/l Essigsäure.

Chemische Ausbeute: 89 %

Stromausbeute: 73 %

Selektivität: 98,8 % -

Endkatholyt:Gesamtvolumen 4270 ml 0,19 Mol/l Oxalsäure 0,52 Mol/l Glyoxylsäure 0,0027 Mol/l Glykolsäure 0,0012 Mol/l Essigsäure

Chemische Ausbeute: 93 %

Stromausbeute: 70 %

Selektivität: 99,3 %. - aber unter Verwendung einer Kupferkathode mit der Kurzbezeichnung SF-CuF20 (nach DIN 17 670) mit einem Mindestgehalt an Kupfer von 99,9 %.

Endkatholyt:Gesamtvolumen 4260 ml 0,17 Mol/l Oxalsäure 0,55 Mol/l Glyoxylsäure 0,0073 Mol/l Glykolsäure 0,0026 Mol/l Essigsäure

Chemische Ausbeute: 95 %

Stromausbeute: 73 %

Selektivität: 98,2 %. -

- B)

- Kathode:

- Werkstoff Graphit, beispielsweise ®Diabon N der Firma Sigri, Meitingen

- Anode:

- dimensionsstabile Anode für Sauerstoff-Entwicklung auf Basis Iridiumoxid auf Titan

- Kationaustauschermembran:

- 2-Schichtmembran aus Copolymerisaten aus Perfluorsulfonylethoxyvinylether + Tetrafluorethylen. Auf der Kathodenseite befindet sich eine Schicht mit dem Äquivalentgewicht 1300, auf der Anodenseite eine solche mit dem Äquivalentgewicht 1100, beispielsweise ®Nafion 324 der Firma DuPont;

- Abstandhalter:

- Polyethylennetze

- Die quantitative Analyse der Komponenten erfolgte mittels HPLC, die chemische Ausbeute ist definiert als Menge an produzierter Glyoxylsäure, bezogen auf die Menge an verbrauchter Oxalsäure. Die Stromausbeute bezieht sich auf die hergestellte Menge an Glyoxylsäure. Die Selektivität wurde vorstehend bereits definiert.

- Elektrolysebedingungen

- Stromdichte:

- 2500 A m⁻

- Zellspannung:

- 5,1 - 6,5 V

- Katholyttemperatur:

- 16 °C

- Katholytdurchfluß:

- 300 l/h

- Anolyt:

- 2-normale Schwefelsäure

- Ausgangskatholyt:

- 101 g Oxalsäure-Dihydrat (0,8 Mol) in 1010 ml wäßriger Lösung; Zusatz von 360 mg Blei(II)acetat-Trihydrat (200 ppm Pb⁺)

- Endkatholyt:

- Gesamtvolumen 1080 ml;

0,16 mol/l Oxalsäure (0,17 Mol);

0,57 mol/l Glyoxylsäure (0,61 Mol);

0,0085 mol/l Glykolsäure (0,009 Mol);

0,0028 mol/l Essigsäure (0,003 Mol). -

- Chemische Ausbeute an Glyoxylsäure:

- 97 %

- Stromverbrauch:

- 43 Ah

- Stromausbeute:

- 76 %

- Selektivität:

- 98,1 %

- Es wurde wie in Beispiel 1 verfahren, nur daß kein Bleisalz zugesetzt, sondern die Elektrolysezelle zwischen den Elektrolysen unter Schutzstrom und der Katholyt unter Inertgas gehalten wurde. Die unmittelbar vorangegangene Elektrolyse war die gemäß Beispiel 1 durchgeführte Elektrolyse.

- Elektrolysebedingungen

- Stromdichte:

- 2500 A m⁻

- Zellspannung:

- 5,1 - 7,1 V

- Katholyttemperatur:

- 16 °C

- Katholytdurchfluß:

- 300 l/h

- Anolyt:

- 2-normale Schwefelsäure

-

- Ausgangskatholyt:

- 101 g Oxalsäure-Dihydrat (0,8 Mol) in 1000 ml wäßriger Lösung

- Endkatholyt:

- Gesamtvolumen 1050 ml;

0,15 mol/l Oxalsäure (0,16 Mol);

0,60 mol/l Glyoxylsäure (0,63 Mol);

0,0086 mol/l Glykolsäure (0,009 Mol);

weitere Nebenprodukte konnten nicht festgestellt werden. -

- Chemische Ausbeute an Glyoxylsäure:

- 98 %

- Stromverbrauch:

- 43 Ah

- Stromausbeute:

- 79 %

- Selektivität:

- 98,6 %

- Anschlußversuch an Elektrolyse gemäß Beispiel 2

- Elektrolysebedingungen

- Stromdichte:

- 2500 A m⁻

- Zellspannung:

- zwischen 5 und 7 V

- Katholyttemperatur:

- 16 °C

- Katholytdurchfluß:

- 300 l/h

- Anolyt:

- 2-normale Schwefelsäure

-

- Ausgangskatholyt:

- 101 g Oxalsäure-Dihydrat (0,8 Mol) in 1010 ml wäßriger Lösung, Zusatz von 7,2 mg Blei(II)acetat-Trihydrat (4 ppm Pb⁺).

Nach Durchgang von jeweils 43 Ah wurde eine Probe zur Analyse genommen und der Katholyt in ein Sammelgefäß abgelassen, 70 ml Wasser dem Anolyt zugesetzt und eine frische Ausgangskatholyt-Lösung eingefüllt. Nach insgesamt 946 Ah wurde die gesammelte Katholytlösung analysiert. - Endkatholyt:

- Gesamtvolumen 23,5 l;

0,19 mol/l Oxalsäure (4,47 Mol);

0,54 mol/l Glyoxylsäure (12,7 Mol);

0,0043 mol/l Glykolsäure (0,10 Mol);

0,0021 mol/l Ameisensäure (0,05 Mol). -

- Chemische Ausbeute an Glyoxylsäure:

- 97 %

- Stromverbrauch:

- 946 Ah

- Stromausbeute:

- 72 %

- Die Stromausbeute bleibt über den Verlauf des gesamten Versuches im Rahmen statistischer Schwankungen konstant.

- Selektivität:

- 98,8 %

- Elektrolysebedingungen

- Stromdichte:

- 2500 A m⁻

- Zellspannung:

- 5,1 - 6,0 V

- Katholyttemperatur:

- 16 °C

- Katholytdurchfluß:

- 400 l/h

- Anolyt:

- 2-normale Schwefelsäure

-

- Ausgangskatholyt:

- 2418 g Oxalsäure-Dihydrat (19,2 Mol) in 24 l wäßriger Lösung, Zusatz von 1,76 g Blei(II)acetat-Trihydrat (40 ppm Pb⁺)

- Endkatholyt:

- Gesamtvolumen 25,2 l;

0,20 mol/l Oxalsäure (5,04 Mol);

0,53 mol/l Glyoxylsäure (13,4 Mol);

0,0036 mol/l Glykolsäure (0,089 Mol);

0,0003 mol/l Ameisensäure (0,008 Mol);

0,0006 mol/l Essigsäure (0,015 Mol). -

- Chemische Ausbeute an Glyoxylsäure:

- 95 %

- Stromverbrauch:

- 945 Ah

- Stromausbeute:

- 76 %

- Selektivität:

- 99,2 %

- Elektrolysebedingungen

- Stromdichte:

- 2500 A m⁻

- Zellspannung:

- 5 - 7 V

- Katholyttemperatur:

- 16 °C

- Katholytdurchfluß:

- 400 l/h

- Anolyt:

- 2-normale Schwefelsäure

- Ausgangskatholyt:

a) 302 g (2,4 Mol) Oxalsäure-Dihydrat in 3000 ml Wasser, Zusatz von 1,08 g Blei(ll)acetat-Trihydrat (200 ppm Pb⁺)

b) Nach Durchgang von 128 Ah wurde der Katholyt abgelassen und analysiert, 200 ml Wasser dem Anolyt zugesetzt und eine frische Katholytlösung eingefüllt, die 302 g (2,4 Mol) Oxalsäure-Dihydrat in 3000 ml Wasser enthielt, Zusatz von 21 mg Blei(ll)acetat-Trihydrat (4 ppm Pb⁺).

c) Nach Durchgang weiterer 128 h wurde wie unter b) verfahren und erneut elektrolysiert. Allerdings wurden diesmal weitere 2,4 Mol Oxalsäure zusätzlich in fester Form während laufender Elektrolyse zudosiert und die doppelte Ladung, entsprechend 257 Ah, übertragen.

Die Ergebnisse sind in folgender Tabelle festgehalten:a) b) c) eingesetzte Oxalsäure 2,4 Mol 2,4 Mol 4,8 Mol übertragene Ladung: 128 Ah 128 Ah 257 Ah Endkatholyt: Gesamtvolumen 3,2 l 3,2 l 3,4 l Oxalsäure 0,11 Mol/l 0,11 Mol/l 0,13 Mol/l Glyoxylsäure 0,60 Mol/l 0,62 Mol/l 1,02 Mol/l Glykolsäure 0,0024 Mol/l 0,0068 Mol/l 0,013 Mol/l Ameisensäure - - 0,002 Mol/l Essigsäure 0,0024 Mol/l 0,0025 Mol/l 0,0031 Mol/l Chem. Ausbeute 94 % 97 % 80 % Stromausbeute 80 % 83 % 72 % Selektivität 99,2 % 98,5 % 98,2 % - Dieses Beispiel demonstriert das Erreichen einer hohen Glyoxylsäurekonzentration bei niedriger Oxalsäurekonzentration unter Beibehaltung der hohen Selektivität.

- Folgeversuch von Beispiel 4, Elektrolysebedingungen wie Beispiel 4

- Die Elektrolysedauer betrug 10395 Ah ohne Zwischenbehandlung der elektrochemischen Zelle.

- Ausgangskatholyt:

- 2418 g (19,2 Mol) Oxalsäure-Dihydrat in 24 1 Wasser und Zusätze von 22 mg Blei(ll)acetat-Trihydrat (0,5 ppm Pb⁺) und 0,86 ml 65 %iger HNO₃ (33 ppm HNO₃) Nach jeweils 945 Ah übertragener Ladung wurde eine Probe zur Bestimmung der Stromausbeute genommen, der Katholyt in einen Sammelbehälter abgelassen, 1200 ml Wasser dem Anolyt zugegeben und eine frische Katholytlösung entsprechend dem Ausgangskatholyt eingefüllt. Nach insgesamt 10395 Ah (208 h Elektrolysedauer) wurden die gesammelten Katholyte analysiert.

-

- Endkatholyt:

- Gesamtvolumen 277 l;

0,24 Mol/l Oxalsäure (66,5 Mol);

0,50 Mol/l Glyoxylsäure (139 Mol);

0,0038 Mol/l Glykolsäure (1,1 Mol);

0,0012 Mol/l Ameisensäure (0,33 Mol);

Chem. Ausbeute 96 %

Stromausbeute 72 %

Selektivität 99,0 % - Der Verlauf der Stromausbeute nach jeweils 945 Ah war im Rahmen statistischer Schwankungen bei (72 ± 6) % konstant. Über die Dauer des Versuchs ließ sich kein Trend zu erhöhter oder erniedrigter Stromausbeute feststellen.

- Folgeversuch von Beispiel 6

- Elektrolysebedingungen wie Beispiel 4 und 6

- Ausgangskatholyt wie Beispiel 6.

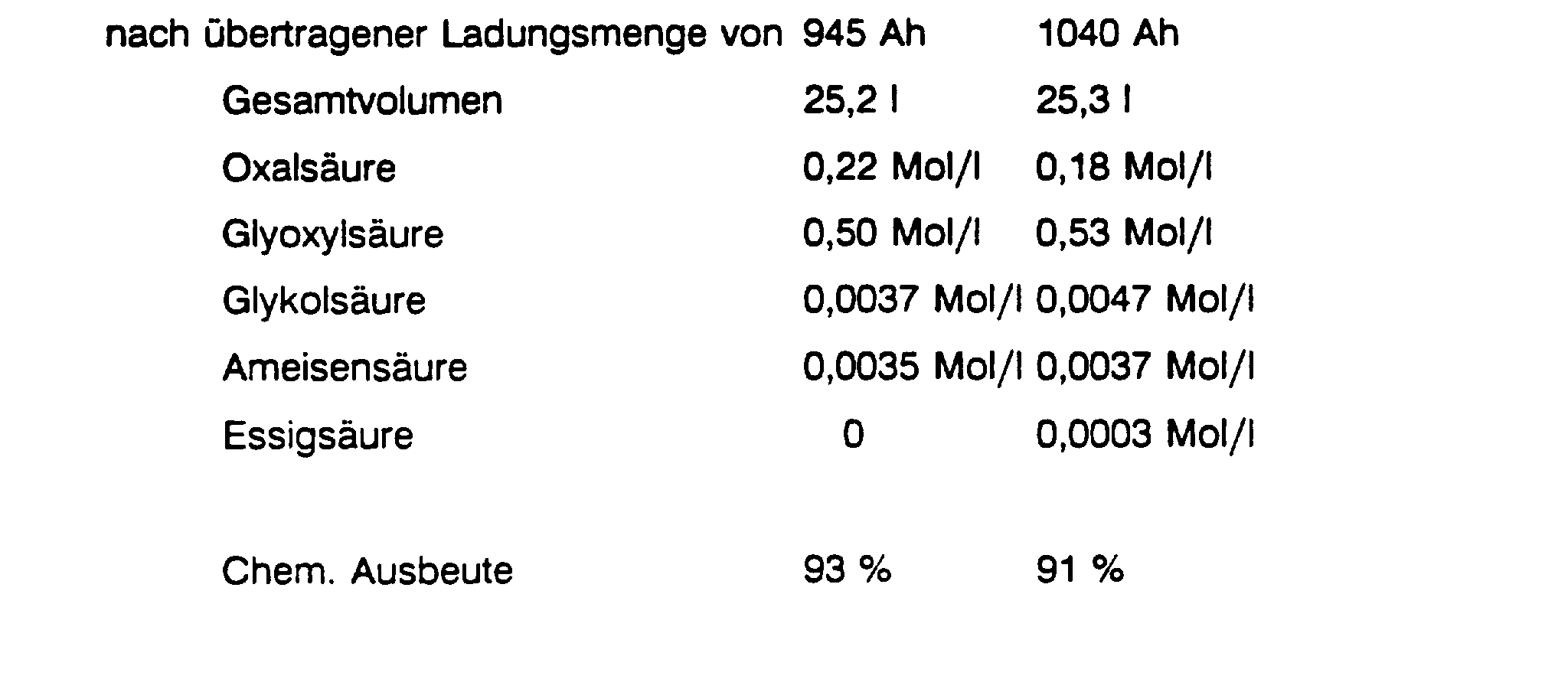

- Nach Durchgang von 945 Ah (entsprechend 92 % der theoretischen Ladungsmenge) und nach 1040 Ah (entsprechend 101 % der theoretischen Ladungsmenge) wurden Proben analysiert.

-

- Das Beispiel verdeutlicht, daß bei einer Oxalsäurekonzentration kleiner als 0,2 Mol/l die hohe Selektivität erhalten bleibt. Chemische Ausbeute und Stromausbeute sind etwas niedriger als bei höheren Oxalsäurekonzentrationen.

- Vor jedem Versuch wurde die Kathode mindestens 30 Minuten bei etwa 25°C mit 10%iger Salpetersäure gespült.

- Elektrolysebedingungen wie Beispiel 5.

- Während des Versuchs wurde die Menge des kathodisch entwickelten Wasserstoffs gemessen.

- Ausgangskatholyt:

- 302 g (2,4 Mol) Oxalsäure-Dihydrat in 3000 ml Wasser

- a) ohne weiteren Zusatz,

- b) mit 1,08 g Blei(ll)acetat-Trihydrat,

- c) mit 1,25 g Zinkchlorid,

- d) mit 1,39 g Wismut(III)nitrat-Pentahydrat und

- e) mit 1,51 g Kupfer(II)-sulfat-Pentahydrat.

- Nach Durchgang von 128 Ah (entsprechend 100 % der theoretisch zu übertragenden Ladungsmenge) war die kathodisch entwickelte Wasserstoffmenge wie folgt: a) 26 l, b) 5,5 l c) 12 l, d) 6,1 l, e) 19 l.

- Das Beispiel zeigt, daß die Nebenreaktion der kathodischen Wasserstoffentwicklung bei Zudosierung der Metallsalze zurückgedrängt wird.

2418 g (19,2 Mol) Oxalsäure-Dihydrat in 24 l wäßriger Lösung.

Claims (18)

- Verfahren zur Herstellung von Glyoxylsäure durch elektrochemische Reduktion von Oxalsäure in wäßriger Lösung in geteilten oder ungeteilten Elektrolysezellen, dadurch gekennzeichnet, daß die Kathode aus Kohlenstoff oder zu mindestens 50 Gew.-% aus mindestens einem der Metalle Cu, Ti, Zr, V, Nb, Ta, Fe, Co, Ni, Sn, Zn, Al und Cr besteht und die wäßrige Elektrolyselösung in den ungeteilten Zellen oder im Kathodenraum der geteilten Zellen noch mindestens ein Salz von Metallen mit einer Wasserstoffüberspannung von mindestens 0,25 V, bezogen auf eine Stromdichte von 2500 A/m, enthält, welches im Fall einer Kohlenstoffkathode eine Mindestkonzentration von 10⁻⁶ Gew.-% in der wäßrigen Elektrolyselösung hat.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß die Kathode zu mindestens 50 Gew.-%, vorzugsweise zu mindestens 80 Gew.-%, aus mindestens einem der Metalle Fe, Co, Ni, Cr, Cu und Ti besteht.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß die Kathode zu mindestens 50 Gew.-%, vorzugsweise zu mindestens 80 Gew.-%, aus einer Legierung aus zwei oder mehreren der Metalle Cu, Ti, Zr, V, Nb, Ta, Fe, Co, Ni, Sn, Zn, Al und Cr besteht.

- Verfahren nach Anspruch 2, dadurch gekennzeichnet, daß die Kathode zu mindestens 80 Gew.-%, vorzugsweise zu mindestens 93 Gew.-%, aus einer Legierung aus zwei oder mehreren der Metalle Fe, Co, Ni, Cr, Cu und Ti besteht.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die Kathode zu mindestens 80 Gew.-%, vorzugsweise zu 93 bis 96 Gew.-%, aus einer Legierung aus zwei oder mehreren der in Anspruch 1 oder 2 genannten Metalle und zu 0 bis 20 Gew.-%, vorzugsweise 4 bis 7 Gew.-%, aus einem beliebigen anderen Metall, vorzugsweise Mn, Ti, Mo oder eine Kombination davon, und zu 0 bis 3 Gew.-%, vorzugsweise 0 bis 1,2 Gew.-%, aus einem Nichtmetall, vorzugsweise C, Si, P, S oder eine Kombination davon, besteht.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die Kathode aus Edelstahl besteht.

- Verfahren nach Anspruch 6, dadurch gekennzeichnet, daß der Edelstahl ein nichtrostender Chrom-Nickel-Stahl ist.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß die Kathode aus Graphit besteht.

- Verfahren nach mindestens einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß die Konzentration der Salze von Metallen mit einer Wasserstoffüberspannung von mindestens 0,25 V, bezogen auf eine Stromdichte von 2500 A/m, in der wäßrigen Elektrolyselösung in der ungeteilten Zelle oder im Kathodenraum der geteilten Zelle 10⁻⁷ bis 10 Gew.-%, vorzugsweise 10⁻⁶ bis 0,1 Gew.-%, insbesondere 10⁻⁵ bis 0,04 Gew.-%, beträgt.

- Verfahren nach Anspruch 8, dadurch gekennzeichnet, daß die Konzentration der Salze von Metallen mit einer Wasserstoffüberspannung von mindestens 0,25 V, bezogen auf eine Stromdichte von 2500 A/m, in der wäßrigen Elektrolyselösung in der ungeteilten Zelle oder im Kathodenraum der geteilten Zelle 10⁻⁶ bis 10 Gew.-%, vorzugsweise 10⁻⁵ bis 10⁻¹ Gew.-%, insbesondere 10⁻⁴ bis 4 x 10⁻ Gew.-%, beträgt.

- Verfahren nach mindestens einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, daß man als Salze von Metallen mit einer Wasserstoffüberspannung von mindestens 0,25 V, bezogen auf eine Stromdichte von 2500 A/m, die Salze von Cu, Ag, Au, Zri, Cd, Fe, Hg, Sn, Pb, Tl, Ti, Zr, Bi, V, Ta, Cr, Ce, Co, Ni, vorzugsweise von Pb, Sn, Bi, Zn, Cd, Cr, oder eine Kombination davon, insbesondere Pb-Salze, verwendet.

- Verfahren nach mindestens einem der Ansprüche 2 bis 7, dadurch gekennzeichnet, daß die Stromdichte zwischen 10 und 10000 A/m, vorzugsweise zwischen 100 und 5000 A/m, beträgt.

- Verfahren nach Anspruch 8, dadurch gekennzeichnet, daß die Stromdichte zwischen 10 und 5000 A/m, vorzugsweise zwischen 100 und 4000 A/m, beträgt.

- Verfahren nach mindestens einem der Ansprüche 1 bis 13, dadurch gekennzeichnet, daß die Elektrolysetemperatur zwischen - 20 °C und + 40 °C, vorzugsweise + 10 °C und + 30 °C, insbesondere + 10 °C und + 18 °C, liegt.

- Verfahren nach mindestens einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, daß die Oxalsäurekonzentration in der Elektrolyselösung zwischen 0,1 mol pro Liter Elektrolyselösung und der Sättigungskonzentration von Oxalsäure in der Elektrolyselösung bei der angewendeten Elektrolysetemperatur liegt.

- Verfahren nach mindestens einem der Ansprüche 1 bis 15, dadurch gekennzeichnet, daß die wäßrige Elektrolyselösung 10⁻⁷ bis 10 Gew.-%, vorzugsweise 10⁻⁵ bis 10⁻¹ Gew.-%, einer Mineralsäure oder organischen Säure enthält.

- Verfahren nach mindestens einem der Ansprüche 1 bis 16, dadurch gekennzeichnet, daß man die Elektrolyse in geteilten Elektrolysezellen durchführt.

- Verfahren nach Anspruch 17, dadurch gekennzeichnet, daß man als Membranmaterial in den geteilten Elektrolysezellen Kationenaustauschermembranen aus Polymeren mit Carboxyl- oder Sulfonsäuregruppen oder beiden verwendet.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4205423A DE4205423C1 (de) | 1992-02-22 | 1992-02-22 | Elektrochemisches Verfahren zur Herstellung von Glyoxylsäure |

| DE4205423 | 1992-02-22 | ||

| DE4217336 | 1992-05-26 | ||

| DE4217336A DE4217336C2 (de) | 1992-05-26 | 1992-05-26 | Elektrochemisches Verfahren zur Herstellung von Glyoxylsäure |

| PCT/EP1993/000232 WO1993017151A1 (de) | 1992-02-22 | 1993-02-02 | Elektrochemisches verfahren zur herstellung von glyoxylsäure |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0627020A1 EP0627020A1 (de) | 1994-12-07 |

| EP0627020B1 true EP0627020B1 (de) | 1996-05-22 |

Family

ID=25912082

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP93917417A Expired - Lifetime EP0627020B1 (de) | 1992-02-22 | 1993-02-02 | Elektrochemisches verfahren zur herstellung von glyoxylsäure |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US5474658A (de) |

| EP (1) | EP0627020B1 (de) |

| JP (1) | JPH07501854A (de) |

| AT (1) | ATE138425T1 (de) |

| BR (1) | BR9305923A (de) |

| CA (1) | CA2130552A1 (de) |

| DE (1) | DE59302695D1 (de) |

| WO (1) | WO1993017151A1 (de) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2934605B2 (ja) * | 1995-08-24 | 1999-08-16 | 株式会社日本触媒 | α−オキソカルボン酸エステルの製造方法およびそれに用いる触媒 |

| CN101125472B (zh) * | 2001-06-06 | 2013-04-17 | 新日铁住金株式会社 | 热浸镀锌薄钢板和热浸镀锌层扩散处理薄钢板及制造方法 |

| US8313634B2 (en) | 2009-01-29 | 2012-11-20 | Princeton University | Conversion of carbon dioxide to organic products |

| US20110114502A1 (en) * | 2009-12-21 | 2011-05-19 | Emily Barton Cole | Reducing carbon dioxide to products |

| US8721866B2 (en) | 2010-03-19 | 2014-05-13 | Liquid Light, Inc. | Electrochemical production of synthesis gas from carbon dioxide |

| US8845877B2 (en) * | 2010-03-19 | 2014-09-30 | Liquid Light, Inc. | Heterocycle catalyzed electrochemical process |

| US8500987B2 (en) | 2010-03-19 | 2013-08-06 | Liquid Light, Inc. | Purification of carbon dioxide from a mixture of gases |

| US8845878B2 (en) | 2010-07-29 | 2014-09-30 | Liquid Light, Inc. | Reducing carbon dioxide to products |

| US8961774B2 (en) | 2010-11-30 | 2015-02-24 | Liquid Light, Inc. | Electrochemical production of butanol from carbon dioxide and water |

| US8568581B2 (en) | 2010-11-30 | 2013-10-29 | Liquid Light, Inc. | Heterocycle catalyzed carbonylation and hydroformylation with carbon dioxide |

| US9090976B2 (en) | 2010-12-30 | 2015-07-28 | The Trustees Of Princeton University | Advanced aromatic amine heterocyclic catalysts for carbon dioxide reduction |

| US8641885B2 (en) | 2012-07-26 | 2014-02-04 | Liquid Light, Inc. | Multiphase electrochemical reduction of CO2 |

| US10329676B2 (en) | 2012-07-26 | 2019-06-25 | Avantium Knowledge Centre B.V. | Method and system for electrochemical reduction of carbon dioxide employing a gas diffusion electrode |

| US9267212B2 (en) | 2012-07-26 | 2016-02-23 | Liquid Light, Inc. | Method and system for production of oxalic acid and oxalic acid reduction products |

| US8444844B1 (en) | 2012-07-26 | 2013-05-21 | Liquid Light, Inc. | Electrochemical co-production of a glycol and an alkene employing recycled halide |

| US8858777B2 (en) | 2012-07-26 | 2014-10-14 | Liquid Light, Inc. | Process and high surface area electrodes for the electrochemical reduction of carbon dioxide |

| US9175407B2 (en) | 2012-07-26 | 2015-11-03 | Liquid Light, Inc. | Integrated process for producing carboxylic acids from carbon dioxide |

| WO2014043651A2 (en) | 2012-09-14 | 2014-03-20 | Liquid Light, Inc. | High pressure electrochemical cell and process for the electrochemical reduction of carbon dioxide |

| EP2935654B1 (de) * | 2012-12-21 | 2018-02-28 | Avantium Knowledge Centre B.V. | Verfahren zur herstellung von oxalsäure und oxalsäurereduktionsprodukten |

| CN110438523B (zh) * | 2019-09-05 | 2021-12-03 | 南京大学 | 一种以重水为氘源的无催化剂电化学氘代方法 |

| CN114807988B (zh) * | 2022-04-22 | 2024-06-25 | 万华化学集团股份有限公司 | 一种用于电解淀粉合成双醛淀粉的电极材料及其制备方法和一种双醛淀粉的电化学制备方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1411371A (en) * | 1971-07-19 | 1975-10-22 | Nat Res Dev | Electrolytic reduction of oxalic acid to glyxylic acid |

| BE787770A (fr) * | 1971-08-20 | 1973-02-19 | Rhone Poulenc Sa | Procede de preparation d'acide glyoxylique |

| US4560450A (en) * | 1985-04-18 | 1985-12-24 | Texaco, Inc. | Means and method for reducing oxalic acid to a product |

| US4619743A (en) * | 1985-07-16 | 1986-10-28 | Texaco Inc. | Electrolytic method for reducing oxalic acid to a product |

| FR2587039B1 (fr) * | 1985-09-10 | 1990-06-08 | Hoechst France | Procede de fabrication d'oxyde glyoxylique par reduction electrochimique d'acide oxalique |

| DE3607446A1 (de) * | 1986-03-07 | 1987-09-10 | Hoechst Ag | Verfahren zur enthalogenierung von chlor- und von bromessigsaeuren |

| DE3704915A1 (de) * | 1987-02-17 | 1988-08-25 | Hoechst Ag | Elektrochemisches verfahren zum austausch von halogenatomen in einer organischen verbindung |

| ES2020475A6 (es) * | 1990-06-12 | 1991-08-01 | Ercros Sa | Procedimiento de obtencion de acido glioxilico por electroreduccion, con reactivacion catodica, de acido oxalico. |

-

1993

- 1993-02-02 CA CA002130552A patent/CA2130552A1/en not_active Abandoned

- 1993-02-02 WO PCT/EP1993/000232 patent/WO1993017151A1/de not_active Ceased

- 1993-02-02 US US08/290,951 patent/US5474658A/en not_active Expired - Fee Related

- 1993-02-02 JP JP5514485A patent/JPH07501854A/ja active Pending

- 1993-02-02 DE DE59302695T patent/DE59302695D1/de not_active Expired - Fee Related

- 1993-02-02 AT AT93917417T patent/ATE138425T1/de not_active IP Right Cessation

- 1993-02-02 EP EP93917417A patent/EP0627020B1/de not_active Expired - Lifetime

- 1993-02-02 BR BR9305923A patent/BR9305923A/pt not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| EP0627020A1 (de) | 1994-12-07 |

| DE59302695D1 (de) | 1996-06-27 |

| WO1993017151A1 (de) | 1993-09-02 |

| US5474658A (en) | 1995-12-12 |

| ATE138425T1 (de) | 1996-06-15 |

| CA2130552A1 (en) | 1993-08-23 |

| JPH07501854A (ja) | 1995-02-23 |

| BR9305923A (pt) | 1997-08-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0627020B1 (de) | Elektrochemisches verfahren zur herstellung von glyoxylsäure | |

| DE2936033C2 (de) | ||

| DE2732503B2 (de) | Verfahren und Vorrichtung zum Reinigen und Entfärben konzentrierter Schwefelsäura | |

| DE3704915A1 (de) | Elektrochemisches verfahren zum austausch von halogenatomen in einer organischen verbindung | |

| EP0578946B1 (de) | Elektrochemisches Verfahren zur Reduktion von Oxalsäure zu Glyoxylsäure | |

| EP0241685B1 (de) | Verfahren zur Enthalogenierung von Chlor- und von Bromessigsäuren | |

| DE2240731C3 (de) | Verfahren zur Herstellung von Glyoxylsäure | |

| EP0308838B1 (de) | Verfahren zur Herstellung von fluorierten Acrylsäuren und ihren Derivaten | |

| DE2713236B2 (de) | Verfahren zur Herstellung basischer Aluminiumchloride | |

| DE4217336C2 (de) | Elektrochemisches Verfahren zur Herstellung von Glyoxylsäure | |

| EP1179612B1 (de) | Verfahren zur elektrochemischen Reduktion organischer Verbindungen. | |

| DE4205423C1 (de) | Elektrochemisches Verfahren zur Herstellung von Glyoxylsäure | |

| DE4221970C2 (de) | Verfahren zur Vermeidung der Halogengasentwicklung in Metallabscheidungsbädern mit mindestens zwei Elektrolyträumen | |

| EP0911428B1 (de) | Verfahren zur Herstellung von Wismutverbindungen | |

| WO1992005299A1 (de) | Verfaharen zur herstellung von halogenierten acrylsäuren | |

| DE3443338C2 (de) | Kathode zur Herstellung von Elektrolyt-Mangandioxid | |

| EP0293856B1 (de) | Verfahren zur Herstellung fluorierter Vinylether | |

| DE69106974T2 (de) | Elektrolytische Ozonherstellung. | |

| DE102009001168A1 (de) | Verfahren zur Herstellung von Hypophosphiten und Phosphiten | |

| EP0029083A1 (de) | Verfahren zur gleichzeitigen Herstellung von Stickstoffmonoxid und Alkalihydroxid aus wässrigen Lösungen von Alkalinitrit durch Elektrolyse | |

| CH682661A5 (de) | Verfahren zur Reduktion aromatischer Nitroverbindungen mit Hilfe dreiwertiger Titanverbindungen. | |

| DE2057519B2 (de) | ||

| EP0040331A1 (de) | Verfahren zur Herstellung von Diacetonketogulonsäure | |

| DE2854487A1 (de) | Verfahren zur herstellung von oxalsaeure aus kohlendioxid und vorrichtung zu dessen durchfuehrung | |

| DE2440070A1 (de) | Verfahren zum gewinnen von metallischem zink aus den abwaessern von viskoseseideanlagen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19940725 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE FR GB IT LI NL |

|

| 17Q | First examination report despatched |

Effective date: 19950411 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI NL |

|

| REF | Corresponds to: |

Ref document number: 138425 Country of ref document: AT Date of ref document: 19960615 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 59302695 Country of ref document: DE Date of ref document: 19960627 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19960725 |

|

| ET | Fr: translation filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19970202 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970202 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19970228 Ref country code: CH Effective date: 19970228 Ref country code: BE Effective date: 19970228 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| BERE | Be: lapsed |

Owner name: HOECHST A.G. Effective date: 19970228 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19970901 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19970202 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19971030 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19971101 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19970901 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050202 |