EP0258482B1 - Walzgerüst mit axial verschiebbaren Walzen - Google Patents

Walzgerüst mit axial verschiebbaren Walzen Download PDFInfo

- Publication number

- EP0258482B1 EP0258482B1 EP86112269A EP86112269A EP0258482B1 EP 0258482 B1 EP0258482 B1 EP 0258482B1 EP 86112269 A EP86112269 A EP 86112269A EP 86112269 A EP86112269 A EP 86112269A EP 0258482 B1 EP0258482 B1 EP 0258482B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- roll

- rolls

- barrel

- length

- bale

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005096 rolling process Methods 0.000 title description 18

- 238000006073 displacement reaction Methods 0.000 claims description 16

- 230000000295 complement effect Effects 0.000 claims description 5

- 238000005452 bending Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B13/00—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories

- B21B13/14—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories having counter-pressure devices acting on rolls to inhibit deflection of same under load; Back-up rolls

- B21B13/142—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories having counter-pressure devices acting on rolls to inhibit deflection of same under load; Back-up rolls by axially shifting the rolls, e.g. rolls with tapered ends or with a curved contour for continuously-variable crown CVC

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B13/00—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories

- B21B13/02—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories with axes of rolls arranged horizontally

- B21B2013/025—Quarto, four-high stands

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B13/00—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories

- B21B13/02—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories with axes of rolls arranged horizontally

- B21B2013/028—Sixto, six-high stands

Definitions

- the invention relates to a roll stand with two work rolls, each of which is optionally supported directly or via an intermediate roll on a back-up roll, the rolls of a pair of rolls being axially displaceable in opposite directions and each of the displaceable rolls being axially parallel over at least part of the length of the roll bale Straight, deviating, curved contour that extends over the entire length of the roll barrel and the contours of the two rolls of the pair of rolls complement each other only in a certain axial position of the rolls.

- a rolling stand of this type is already known from DE-C 30 38 865. It has the essential advantage that the shape of the roll gap and thus the rolling strip cross-section influence practically exclusively by the axial displacement of the rollers provided with the curved contour and the rolling force distribution without effort can change. The shape of the roll gap and thus the cross-sectional shape of the rolled strip can be influenced even by small displacement paths of the rollers having the curved contour, without the need to directly adjust the position of the displaceable rollers to the width of the rolling stock. Not only roll stands with back-up and / or intermediate rolls make it possible to use the measures according to DE-PS 30 38 865, but these measures can also be easily implemented with duo roll stands.

- the rolls of several pairs of rolls of a set of rolls have an adapted curved contour on their roll bales and are axially displaceable relative to one another.

- the rolls of the pair of work rolls and the rolls of the pair of backup rolls with the curved contour which extends over the entire length of the roll barrel.

- the intermediate rolls can also have a curved contour that extends over the entire length of the roll barrel.

- Such an operating state of the roll stands can particularly easily lead to undesirable damage to the roll bales.

- the present invention therefore aims to overcome these drawbacks. It is therefore based on the task of proposing measures by means of which a reduction in the line load peaks is achieved on those rollers which have the curved contour which extends over the entire length of their roller barrel.

- the length half of the bale having the concavely curved contour following the bale edge has a slight reduction in diameter, preferably over a length range which corresponds to the intended displacement path for the roller in question is adjusted. If a displacement path of approximately 100 mm is provided for this roller relative to the roller adjacent to it and coming into line contact with it, then the cylindrically tapering longitudinal section should also be at least 100 mm at the end of the lengthwise half of the roller bale having the concave contour.

- the object can also be achieved in that the rolls with the cylindrical roller bale in each case at the end of the bale which is assigned to the concavely curved contour section of a roller having a curved roll bale contour, are provided with a contour which tapers slightly conically towards the bale edge.

- the conically tapered bale contour should extend over a length range of the roll bale which is at least equal to the axial displacement path between the adjacent rolls.

- the taper of the tapered contour on the cylindrical roller bale can be designed so that it corresponds at least approximately to the course of the concave contour at the end of the roller adjacent to it and coming into contact with it.

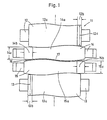

- roller sets of the four-roll mill stand according to FIG. 1 and the six-roll mill stands according to FIGS. 2 to 4 are shown in the drawing.

- the four-roll stand 11 according to FIG. 1 works with a set of rolls which consists of the pair of backup rolls 12, 13 and the pair of work rolls 14, 15.

- the pair of work rolls 14, 15 delimits a roll gap 16 for the rolled strip 17, the height of which is determined in the usual way by adjusting device (not shown) which act on the chocks of the support roll pair 12, 13.

- the roller bales 12a and 13a of the support rollers 12 and 13 each have a curved contour when viewed in their longitudinal direction.

- the contour of the roller barrel 12a is convexly curved in its left half, while it has a concave curvature in its right half.

- the lower support roller 13 namely that the roller barrel 13a has a convexly curved contour in the right half of its length, while it is provided with a concave curved contour in its left half.

- Both longitudinal sections of the roller bales 12a and 13a of the support rollers 12 and 13 are determined by the same curvature curves and it can also be seen from FIG. 1 that both support rollers 12 and 13 have an identical - here bottle-like - shape of the roller barrel 12a and 13a and in the roll stands of the roll stand 11 are accommodated relative to one another in an installed position turned through 180 °.

- the curved contour of the roll bales 12a and 13a ends at the end of the lengthwise half having the concave contour towards the edge of the bale cylindrically over a certain length section 12b or 13b.

- the roll barrel 12a or 13a has a constant diameter 12c or 13c over the length section 12b or 13b.

- the two work rolls 14 and 15 of the work roll pair also have roll bales 14a and 15a with a contour which is curved over their length and which is designed to be complementary to the contour of the roll bale 12a and 13a of the adjacent support roll 12 and 13, respectively.

- the roll barrel 14a of the upper work roll 14 has a concave contour course over its left half and a convex course course over its right half

- the roll barrel 15a of the lower work roll 15 has a convex curve over the left half and a concave curve over the right half.

- the two work rolls 14 and 15 have an identical - namely bottle-like - shape of their roll bales 14a and 15a, and they are also accommodated in the roll stands relative to one another in an installed position turned through 180 ° .

- the curved contour of the roll barrel 14a or 15a ends cylindrically at the end of the lengthwise half having the concave contour towards the edge of the bale over a certain length section 14b or 15b, i.e. there has a constant diameter 14c or 15c.

- the roller gap 16 has a constant cross-sectional height over the entire length of the bale, as is shown in FIG. 1, although it has a slightly S-shaped curvature .

- the rolled strip 57 is therefore rolled out over its entire width with a uniform thickness.

- the height of the roll gap 16 between at The contoured bales 14a and 15a of the work rolls 14 and 15 depend on the one hand on the distance between the axes of the two work rolls 14 and 15 and on the respective radius of the roll bale contour around the relevant roll axes.

- the roll gap 16 can have a considerable cross-sectional shape can be varied.

- the rolling pressure on the longitudinal edges of the rolled strip 17 can either be increased or reduced.

- the cylindrically tapering end regions 12b, 13b and 14b, 15b of their roller balls 12a, 13a and 14a, 15a should also have at least one Have a length of 100 mm.

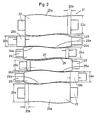

- the six-roll stand 21 according to FIG. 2 has the same basic structure as the four-roll stand 11 according to FIG. 1. In addition to the two back-up rolls 22 and 23 and the two work rolls 24 and 25, this six-roll stand 21 still comprises two intermediate rolls 28 and 29. Also in this case, the roll gap 26 for the rolled strip 27 is limited between the two work rolls 24 and 25.

- the intermediate rolls 28 and 29 have roll rolls with a curved contour in their longitudinal direction, which are convex over one half of the length and is concavely curved over the other half of the length.

- the backup rolls 22 and 23 have roll bales 22a and 23a

- the work rolls 24 and 25 are provided with roll bales 24a and 25a

- the intermediate rolls 28 and 29 have roll bales 28a and 29a.

- the curved contours are matched to one another on the roller bales 22a, 28a, 24a and 23a, 29a, 25a, which are in contact with one another, in such a way that they are in the central axial position of all roller pairs 22, 23; 28, 29; Complement 24, 25 of the six-roll stand 21 according to FIG. 2 so that the roll gap 26 for the rolled strip 27 then has the same height over its entire length despite its slightly S-shaped cross-sectional shape.

- the contour of the roller gap 26 can then be delicately influenced, specifically by the additional presence of the intermediate roller pair 28 and 29 even more sensitive than in the case of the four-roll stand 11 according to FIG. 1.

- roller bales 22a, 23a; 28a, 29; 24a, 25a of all pairs of rollers 22, 23; 28, 29; 24, 25 in each case following the bale edge of that half of the length which has the concavely curved contour, over a certain length section 22b, 23b; 28b, 29b; 24b, 25b runs out cylindrically, as can be clearly seen in FIG. 2.

- This cylindrical length section 22b, 23b or 28b, 29b or 24b, 25b of the roll bales 22a 23a or 28a, 29a or 24a, 25a has a diameter 22c, 23c or 28c, 29c or 24c, 25c, which is dimensioned at least slightly smaller than the diameter which the roll bale in question would have in the region of the bale edge with a normally curved contour.

- the cylindrical longitudinal sections 22b, 23b; 28b, 29b; 24b, 25b of the roll bales 22a, 23a; 28a, 29a; 24a, 25a reliable, the occurrence of line load peaks between the touching bale surfaces at certain relative axial sliding positions between the adjacent rollers of the roller set and thereby avoid the occurrence of critical pressures.

- support rolls 32 and 33 are used which have roll bores 32a and 33a which are cylindrically contoured over their entire length.

- the work rolls 34 and 35 have roll bales 34a and 35a with a contour that is essentially curved over their entire length, just as the intermediate rolls 38 and 39 are provided with roll bales 38a and 39a that have a contour that is curved over almost their entire length.

- the curved contour in each case has a convex curve on one half of the length of the roll barrel and a correspondingly concave curve over the other half of the length.

- the installation of the intermediate rolls 38 and 39 and the work rolls 34 and 35 in the roll stand 31 is carried out so that their bale contours complement each other with a medium axial setting and thereby determine a roll gap 36 for the rolled strip 37, which despite a slightly S-shaped curve has a constant height over its entire width.

- the work rolls 34 and 35 as well as the intermediate rolls 38 and 39 completely match the work rolls and the intermediate rolls of the roll stand according to FIG. 2. That is, the diameters 34c, 35c and 38c, 39c of these longitudinal sections 34b, 35b and 38b, 39b are kept slightly smaller than the diameters that the roller bales 34a, 35a and 38a, 39a would have on the relevant bale edge if the concave arched bale contour would normally run out to this bale edge.

- the six-roll mill stand 31 according to FIG. 3 differs from the six-roll mill stand 21 according to FIG. 2 not only in that its roll set has support rolls 32 and 33 with cylindrical roll balls 32a and 33a, but also in that these cylindrical roll balls 32a and 33a at the end which is adjacent to the concave bale contour of the intermediate rollers 38 and 39 each have a length section 32b or 33b which is provided with a contour which tapers slightly conically towards the bale edge.

- This measure also contributes to the fact that, during the rolling operation, with certain axial relative positions of the intermediate rolls 38 and 39 to the support rolls 32 and 33, line load peaks and resulting critical pressures are avoided.

- the work rolls 44 and 35 of the work roll pair 44, 45 roll bales 44a and 45a have a cylindrical shape over almost their entire length. Only at each end of the bale do the two work rolls 44 and 45 have short longitudinal sections 44b and 45b, respectively, which are provided with a contour which tapers slightly conically towards the edge of the bale. It can be seen in FIG. 4 that the longitudinal sections 44b and 45b which have the conically tapered contour are provided on the ends of the two work rolls 44 and 45 which are directed away from each other.

- the roll balls 42a and 43a of the support rolls 42 and 43 as well as the roll balls 48a and 49a of the intermediate rolls 48 and 49 are, however, again provided with a curved contour almost over their entire length, this curved contour in each case having a convex curvature over its one half length and its other Half of the length has a concave curvature.

- the concavely curved contour runs cylindrically towards the edge of the bale over a certain length section, as is the case in FIG. 4 for the support rollers 42 and 43 through the length sections 42b and 43b and for the intermediate rolls 48 and 49 by the length sections 48b and 49b is indicated.

- the diameter 42c, 43c or 48c, 49c of the cylindrically tapering longitudinal sections 42b, 43b or 48b, 49b is kept slightly smaller than the diameter which the roll bale 42a, 43a or 48a, 49a has on the relevant bale edge if the concavely curved contour would be carried out normally up to this edge of the bale.

- the cylindrically tapered longitudinal sections 42b, 43b of the support rolls 42 and 43, the cylindrically tapered longitudinal sections 48b, 49b of the intermediate rolls 48 and 49 and the conically tapered longitudinal sections 44b, 45b of the work rolls 44 and 45 each have a length dimension that is at least matched to the maximum possible displacement path for the roller in question, the rolling line counteracts the occurrence of line load peaks at the points of contact between the roller balls, which could lead to pressures that are in the critical range.

- FIGS. 1 to 4 of the drawing show the use of roll sets in which the bales of all the cooperating roll pairs have the same length

- the different roller pairs that is to say the work roller pairs, the backup roller pairs and, if appropriate, also the intermediate roller pairs have different bale lengths.

- those roller pairs whose rollers have a curved contour that extends over the length of the roller bale should always have a bale length that is twice the available displacement path larger than the bale length on the adjacent roller with a cylindrical bale contour.

- the nip 46 for the rolling band 47 is influenced by the axially displaceable arrangement of the support rolls 42 and 43 and / or the intermediate rolls 48 and 49, while the work rolls 44 and 45 can be axially fixed in their chocks .

- the cylindrical one Roll rolls have, while it contains work rolls, the roll balls of which have a contour curved in their longitudinal direction, it is particularly advantageous if the bale length of the latter is dimensioned to be twice the maximum possible displacement path than the bale length of the associated backup roll.

- the work rolls are each provided with a cylindrical outlet towards the edge of the bale, which lies at the end of the longitudinal half, which has the concavely curved bale contour, the length of which corresponds at least to the maximum possible displacement path of the work roll in question.

- This cylindrical outlet on the curved bale contour of the work rolls breaks the otherwise occurring line load peak in rolling operation, provided the work rolls are axially displaced in the negative direction relative to the support rolls, i.e. the bale edge of the work roll adjacent to the cylindrical outlet protrudes axially from the corresponding bale edge of the associated support roll.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Reduction Rolling/Reduction Stand/Operation Of Reduction Machine (AREA)

- Storage Of Harvested Produce (AREA)

Description

- Die Erfindung betrifft ein Walzgerüst mit zwei Arbeitswalzen, von denen sich gegebenenfalls jede unmittelbar oder über eine Zwischenwalze an einer Stützwalze abstützt, wobei die Walzen eines Walzenpaares gegensinnig axial verschiebbar sind und jede der verschiebbaren Walzen mindestens über einen Teil der Länge des Walzenballens eine von einer achsparallelen Geraden abweichende, gekrümmte Kontur aufweist, die sich über die ganze Länge des Walzenballens erstreckt und wobei die Konturen der beiden Walzen des Walzenpaares sich ausschließlich in einer bestimmten Axialstellung der Walzen zueinander lückenlos ergänzen.

- Ein Walzgerüst diese Art ist bereits bekannt durch die DE-C 30 38 865. Es hat den wesentlichen Vorteil, daß sich die Gestalt des Walzspaltes und damit der Walzbandquerschnitt praktisch ausschließlich durch die Axialverschiebung der mit der gekrümmten Kontur versehenen Walzen beeinflussen und die Walzkraftverteilung ohne Aufwand verändern läßt. Die Gestalt des Walzspaltes und damit die Querschnittsform des Walzbandes kann schon durch geringe Verschiebewege der die gekrümmte Kontur aufweisenden Walzen beeinflußt werden, und zwar ohne daß eine direkte Anpassung der Position der verschiebbaren Walzen an die Walzgutbreite erfolgen muß. Nicht nur Walzgerüste mit Stütz- und/oder Zwischenwalzen machen die Anwendung der Maßnahmen nach DE-PS 30 38 865 möglich, sondern auch bei Duo-Walzgerüsten lassen sich diese Maßnahmen ohne weiteres realisieren.

- In weiterer Ausgestaltung des Walzgerüstes nach DE-C 30 38 865 ist gemäß DE-A 32 13 496 auch vorgesehen, daß die Walzen mehrerer Walzenpaare eines Walzensatzes an ihren Walzenballen eine angepaßt gekrümmte Kontur aufweisen und gegeneinander axial verschiebbar sind. So ist es bspw. möglich, bei einem Vierwalzen-Walzgerüst sowohl die Walzen des Arbeitswalzenpaares als auch die Walzen des Stützwalzenpaares mit der sich über die ganze Länge des Walzenballens erstreckenden, gekrümmten Kontur zu versehen. Bei einem Sechswalzen-Walzgerüst können zusätzlich aber auch die Zwischenwalzen eine sich über die ganze Länge des Walzenballens erstreckende, gekrümmte Kontur aufweisen. Es besteht aber des weiteren bei Sechswalzen-Walzgerüsten auch die Möglichkeit, Stützwalzen zu verwenden, deren Walzenballen zylindrische Kontur haben, während die Zwischenwalzen und die Arbeitswalzen die sich über die ganze Länge dew Walzenballens erstreckende, gekrümmte Kontur aufweisen. Schließlich ist es aber auch möglich, den Walzenballen der Arbeitswalzen auf ihrer ganzen Länge eine zylindrische Kontur zu geben, während dann die Zwischenwalzen und die Stützwalzen mit der sich über die ganze Länge des Walzenballens erstreckenden, gekrümmten Kontur versehen sind.

- Beim praktischen Einsatz der gattungsgemäßen Walzgerüste hat sich gezeigt, daß auf besonders einfache Art und Weise optimale Walzergebnisse erzielt werden können. Es hat sich aber auch herausgestellt, daß beim Einsatz dieser Walzgerüste, insbesondere für das Walzen schwerer Walzprogramme, unter bestimmten Betriebsbedingungen Pressungen zwischen den Berührungsflächen an den Ballen benachbarter Walzen auftreten können, die im kritischen Bereich liegen. Bedingt durch die sich über die ganze Länge des Walzenballens erstreckende, eigenartig gekrümmte Kontur, tritt nämlich in diesen Fällen eine unsymmetrische Lastverteilung mit Lastspitze an demjenigen Ende der mit der gekrümmten Kontur versehenen Walzenballen auf, das den konkav gewölbten Konturabschnitt mit seiner Ballenkante begrenzt.

- Die höchsten Linienlastspitzen im Berührungsspalt zwischen benachbarten Walzen treten dabei während solcher Betriebszustände des Walzgerüstes auf, bei denen eine negative Verschiebeposition der die gekrümmte Ballenkontur aufweisenden Walzen bezüglich der die konkav gewölbte Kontur aufweisenden Längenhälfte vorliegt und gleichzeitig eine positive Biegung für die betreffende Walze wirksam ist, wenn also die Richtung der auf die Walze einwirkenden Biegebeanspruchung dem Krümmungsverlauf der Kontur gleichgerichtet ist.

- Ein solcher Betriebszustand der Walzgerüste kann insbesondere leicht zu unerwünschten Beschädigungen an den Walzenballen führen.

- Die vorliegende Erfindung zielt daher auf die Beseitgung dieser Nachteile ab. Deshalb liegt ihr die Aufgabe zugrunde, Maßnahmen vorzuschlagen, durch welche eine Reduzierung der Linienlastspitzen an denjenigen Walzen erreicht wird, welche die sich über die ganze Länge ihres Walzenballens erstreckende, gekrümmte Kontur aufweisen.

- Die Lösung dieser Aufgabe bei dem eingangs erwähnten Walzgerüst wird erfindungsgemäß auf einfache Art und Weise dadurch erreicht, daß das Ende des die konkav gewölbte Kontur aufweisenden Längenabschnitts des Walzenballens zur Ballenkante hin über einen gewissen Teilabschnitt hinweg mindestens zylindrisch ausläuft.

- Gegenüber der bisher bei den gattungsgemäßen Walzgerüsten zum Einsatz gelangten, längsgekrümmten Ballenkontur erhält also erfindungsgemäß die die konkav gewölbte Kontur aufweisende Längenhälfte des Walzenballens im Anschluß an die Ballenkante eine geringfügige Durchmesserreduzierung, und zwar vorzugsweise über einen Längenbereich hinweg, welcher dem vorgesehenen Verschiebeweg für die betreffende Walze angepaßt ist. Wird also für diese Walze relativ zu der ihr benachbarten und mit ihr in Linienberührung gelangenden Walze ein Verschiebeweg von etwa 100 mm vorgesehen, dann sollte auch der zylindrisch auslaufende Längenabschnitt am Ende der die konkav gewölbte Kontur aufweisenden Längenhälfte des Walzenballens mindestens 100 mm betragen.

- Bei gattungsgemäßen Walzgerüsten, bei denen die über die ganze Länge ihres Walzenballens eine gekrümmte Kontur aufweisenden Walzen jeweils mit einer benachbarten Walze in Linienkontaktberührung gelangen, die eine zylindrische Ballenkontur aufweist, läßt sich nach einer Weiterbildung der Erfindung die gestellte Aufgabe auch dadurch lösen, daß die Walzen mit dem zylindrischen Walzenballen jeweils an demjenigen Ballenende, das dem konkav gewölbten Konturabschnitt einer eine gekrümmte Walzenballenkontur aufweisenden Walze zugeordnet ist, mit einer sich zur Ballenkante hin leicht konisch verjüngenden Kontur versehen sind.

- Auch in diesem Falle sollte sich die konisch verjüngte Ballenkontur über einen Längenbereich des Walzenballens erstrecken, welcher mindestens gleich dem axialen Verschiebeweg zwischen den einander benachbarten Walzen ist.

- Die Konizität der sich verjüngenden Kontur am zylindrischen Walzenballen kann dabei so ausgelegt werden, daß sie wenigstens annähernd dem Verlauf der konkav gewölbten Kontur am Ende der ihr benachbarten und mit ihr in Kontaktberührung kommenden Walze entspricht.

- Als besonders vorteilhaft kann es sich in vielen Fällen aber erweisen, wenn dort, wo eine einen Walzenballen mit gekrümmter Kontur aufweisende Walze Berührüngskontakt mie einer Walze hat, welche einen zylindrischen Walzenballen aufweist, beide Erfindungsmaßnahmen gleichzeitig getroffen werden.

- In allen möglichen Betriebszuständen gattungsgemäßer Walzgerüste kann nämlich auf diese Art und Weise die Linienlastspitze so weit reduziert werden, daß Pressungen im kritischen Bereich nicht mehr auftreten.

- Nachfolgend wird die Erfindung an in der Zeichnung dargestellten Ausfürhungsbeispielen erläutert. Es zeigen hierbei

- Figur 1 den Walzensatz eines Vierwalzen-Walzgerüstes in Walzrichtung gesehen,

- Figur 2 eine der Fig. 1 entsprechende Darstellung eines Walzensatzes für ein Sechswalzen-Walzgerüst,

- Figur 3 wiederum in Walzrichtung gesehen eine andere Ausführung eines Walzensatzes für ein Sechswalzen-Walzgerüst und

- Figur 4 eine weitere Ausbildungsmöglichkeit für den Walzensatz eines Sechswalzen-Walzgerüstes, in Walzrichtung gesehen.

- In der Zeichnung sind zwecks Vereinfachung der Darstellung jeweils nur die Walzensätze des Vierwalzen-Walzgerüstes nach Fig. 1 sowie der Sechwalzen-Walzgerüste nach den Fig. 2 bis 4 gezeigt. Das Vierwalzen-Walzgerüst 11 nach Fig. 1 arbeitet dabei mit einem Walzensatz, welcher aus dem Stützwalzenpaar 12, 13 und dem Arbeitswalzenpaar 14, 15 besteht.

- Das Arbeitswalzenpaar 14, 15 begrenzt dabei einen Walzspalt 16 für das Walzband 17, dessen Höhe in üblicher Weise durch (nicht dargestellte) Anstellvorrichtung bestimmt wird, welche an den Einbaustücken des Stützwalzenpaares 12, 13 angreifen.

- Die Walzenballen 12a und 13a der Stützwalzen 12 und 13 weisen in ihrer Längsrichtung gesehen jeweils eine gekrümmte Kontur auf. Im Falle der oberen Stützwalze 12 verläuft dabei die Kontur des Walzenballens 12a in dessen linker Hälfte konvex gekrümmt, während sie in dessen rechter Hälfte eine konkave Krümmung hat. Umgekehrt verhält es sich bei der unteren Stützwalze 13, wo nämlich der Walzenballen 13a in der rechten Hälfte seiner Länge konvex gekrümmte Kontur hat, während er in seiner linken Hälfte mit einer konkav gekrümmten Kontur versehen ist. Beide Längenabschnitte der Walzenballen 12a und 13a der Stützwalzen 12 und 13 werden dabei von gleichen Krümmungskurven bestimmt und es ist aus Fig. 1 auch ersichtlich, daß beide Stützwalzen 12 und 13 eine identische - hier flaschenähnliche - Form des Walzenballens 12a bzw. 13a haben sowie in den Walzenständern des Walzgerüstes 11 relativ zueinander in um 180° gewendeter Einbaulage aufgenommen sind.

- Erkennbar ist in Fig. 1 ferner, daß die gekrümmte Kontur der Walzenballen 12a und 13a jeweils am Ende der die konkav gewölbte Kontur aufweisenden Längenhälfte zur Ballenkante hin über einen gewissen Längenabschnitt 12b bzw. 13b hinweg zylindrisch ausläuft. D.h., über den Längenabschnitt 12b bzw. 13b hinweg hat der Walzenballen 12a bzw. 13a jeweils einen gleichbleibenden Durchmesser 12c bzw. 13c.

- Auch die beiden Arbeitswalzen 14 und 15 des Arbeitswalzenpaares haben Walzenballen 14a und 15a mit über ihre Länge gekrümmter Kontur, welche komplementär zur Kontur des Walzenballens 12a bzw. 13a der jeweils benachbarten Stützwalze 12 bzw. 13 ausgelegt ist. Demnach hat der Walzenballen 14a der oberen Arbeitswalze 14 über seine linke Hälfte einen konkaven und über seine rechte Hälfte einen konvexen Konturenverlauf, während umgekehrt, der Walzenballen 15a der unteren Arbeitswalze 15 über die linke Hälfte konvex und über die rechte Hälfte konkav gekrümmt verläuft. Auch die beiden Arbeitswalzen 14 und 15 haben nach Fig. 1 eine identische - nämlich flaschenähnliche - Form ihrer Walzenballen 14a und 15a und sie sind auch relativ zueinander in um 180° gewendeter Einbaulage in den Walzenständern aufgenommen.

- Auch bezüglich der Arbeitswalzen 14 un 15 des Arbeitswalzensatzes ist zu sehen, daß die gekrümmte Kontur des Walzenballens 14a bzw. 15a jeweils am Ende der die konkav gewölbte Kontur aufweisenden Längenhälfte zur Ballenkante hin über einen gewissen Längenabschnitt 14b bzw. 15b hinweg zylindrisch ausläuft, also dort einen gleichbleibenden Durchmesser 14c bzw. 15c hat.

- Mindestens die Walzen eines der beiden Walzenpaare 12 und 13 bzw. 14 und 15 des Vierwalzen-Walzgerüstes 11 nach Fig. 1, vorzugsweise aber die Walzen beider Walzenpaare 12, 13 und 14, 15 sind über ihre Zapfen axial verschiebbar in den (nicht gezeigten) Walzenständern des Walzgerüstes gelagert, wobei die Vorrichtungen zur Axialverstellung jeweils an einem der Walzenzapfen angreifen.

- Bei mittlerer Axialeinstellung sowohl der Stützwalzen 12 und 13 des Stützwalzenpaares als auch der Arbeitswalzen 14 und 15 des Arbeitswalzenpaares weist der Walzspalt 16 über die gesamte Ballenlänge eine gleichbleibende Querschnittshöhe auf, wie das in Fig. 1 gezeigt ist, obwohl er leicht S-förmig geschweift verläuft. Das Walzband 57 wird daher über seine gesamte Breite mit gleichmäßgier Dicke ausgewalzt.

- Die Höhe des Walzspaltes 16 zwischen den beiden gesschweift konturierten Ballen 14a und 15 a der Arbeitswalzen 14 und 15 ist abhängig einerseits vom Abstand zwischen den Achsen der beiden Arbeitswalzen 14 und 15 sowie vom jeweiligen Radius der Walzenballenkontur um die betreffenden Walzenachsen.

- Da sich einerseits die beiden Arbeitswalzen 14 und 15 in AXialrichtung relativ zueinander verschieben lassen, andererseits aber auch noch eine relative Axialverschiebung der Stützwalzen 12 und 13 zueinander sowie auch zu den Arbeitswalzen 14 un 15 möglich ist, kann der Walzspalt 16 in seiner Querschnittsgestalt in beträchtlichem Maße variiert werden. Je nach vorgenommener Einstellung kann dabei entweder der Walzdruck auf die Längskanten des Walzbandes 17 erhöht oder aber vermindert werden. Es läßt sich aber auch die Pressungsverteilung zwischen den miteinander in Kontaktberührung stehenden Walzenballen 12a und 14a sowie 13a und 15a von Stützwalzensatz 12, 13 und Arbeitswalzensatz 14, 15 sehr feinfühlig beeinflussen und damit die Gestalt des Walzspaltes 16 weiter optimieren. Durch die zylindrisch auslaufenden Längenabschnitte 12b und 13b in den Endbereichen der konkav gewölbten Längenhälften an den Walzenballen 12a und 13a der Stützwalzen 12 und 13 sowie die entsprechenden, zylindrisch auslaufenden Längenabschnitte 14b und 15b an den Enden der konkav gewölbten Längenhälften der Walzenballen 14a und 15a der Arbeitswalzen 14 und 15 wird gewährleistet, daß Linienlastspitzen, die sich bei normal gekrümmt verlaufender Kontur der Walzenballen in diesen Endbereichen 12b, 13b, 14b und 15b unter gewissen Betriebsbedingungen und Schliffkombinationen der . Walzgerüste einstellen könnten, wirksam unterbunden werden. Solche Linienlastspitzen könnten nämlich bei bestimmten axialen Relativlagen der Walzenballen zueinander auftreten und im Walzbetrieb zu kritischen Pressungen führen, die unerwünschte Verformungen und Schäden an den Walzenballen nach sich ziehen.

- Damit bei jeder möglichen betriebsmäßigen Axialeinstellung für die Stützwalzen 12 und 13 und die Arbeitswalzen 14 und 15 im Vierwalzen-Walzgerüst 11 das Auftreten kritischer Linienlastspitzen vermieden wird, ist es wichtig, die Länge der zylindrisch auslaufenden Längenabschnitte 12b, 13b an den Walzenballen 12a und 13a der Stützwalzen 12 und 13 und ebenso auch die Länge der zylindrisch auslaufenden Längenabschnitte 14b und 15b an den Walzenballen 14a und 15a der Arbeitswalzen 14 und 15 entsprechend der jeweils möglichen Axialverschiebung der betreffenden Walze aus ihrer Grundstellung zu bemessen. Ist also für jede der Stützwalzen 12 und 13 und der Arbeitswalzen 14 und 15 eine axiale Verschiebemöglichkeit von 100 mm vorgesehen, dann sollten die zylindrisch auslaufenden Endbereich 12b, 13b bzw. 14b, 15b ihrer Walzenballen 12a, 13a bzw. 14a, 15a auch mindestens eine Länge von 100 mm aufweisen.

- Das Sechswalzen-Walzgerüst 21 nach Fig. 2 hat den gleichen Grundaufbau wie das Vierwalzen-Walzgerüst 11 nach Fig. 1. Zusätlich zu den beiden Stützwalzen 22 und 23 sowie den beiden Arbeitswalzen 24 und 25 umfaßt dieses Sechswalzen-Walzgerüst 21 jedoch weiterhin noch zwei Zwischenwalzen 28 und 29. Auch in diesem Falle wird aber zwischen den beiden Arbeitswalzen 24 und 25 der Walzspalt 26 für das Walzband 27 begrenzt.

- Sämtliche Walzen des Sechswalzen-Walzgerüstes 21 gemäß Fig. 2, d.h., nicht nur die Stützwalzen 22 und 23 und die Arbeitswalzen 24 und 25, sondern auch die Zwischenwalzen 28 und 29 haben Walzenballen mit in ihrer Längsrichtung gekrümmt Kontur, die über die eine Längenhälfte konvex und über die andere Längenhälfte konkav gekrümmt verläuft. Die Stützwalzen 22 und 23 haben Walzenballen 22a und 23a, die Arbeitswalzen 24 und 25 sind mit Walzenballen 24a und 25a versehen, während die Zwischenwalzen 28 und 29 Walzenballen 28a und 29a aufweisen.

- Die gekrümmt verlaufenden Konturen sind an den miteinander in Kontaktberührung stehenden Walzenballen 22a, 28a, 24a bzw. 23a, 29a, 25a so aufeinander abgestimmt, daß sie sich in mittlerer Axialstellung sämtlicher Walzenpaare 22, 23; 28, 29; 24, 25 des Sechswalzen-Walzgerüstes 21 nach Fig. 2 komplementär ergänzen, so daß der Walzspalt 26 für das Walzband 27 dann trotz seiner leicht S-förmig verlaufenden Querschnittsgestalt über seine ganze Länge gleiche Höhe aufweise.

- Durch relative Axialverschiebung der Walzen irgendeines Walzenpaares 22, 23 bzw. 24, 25 bzw. 28, 29 zueinander und/oder zu den Walzen der übrigen Walzenpaare kann dann die Kontur des Walzspaltes 26 feinfühlig beeinflußt werden, und zwar durch das zusätzliche Vorhandensein des Zwichenwalzenpaares 28 und 29 noch wesentlich feinfühliger als im Falle des Vierwalzen-Walzgerüstes 11 nach Fig. 1.

- Auch aus Fig. 2 geht hervor, daß die Walzenballen 22a, 23a; 28a, 29; 24a, 25a sämtlicher Walzenpaare 22, 23; 28, 29; 24, 25 jeweils im Anschluß an die Ballenkante derjenigen Längenhälfte, welche die konkav gewölbte Kontur aufweist, über einen gewissen Längenabschnitt 22b, 23b; 28b, 29b; 24b, 25b hinweg zylindrisch ausläuft, wie das deutlich der Fig. 2 entnommen werden kann. Dieser zylindrische Längenabschnitt 22b, 23b bzw. 28b, 29b bzw. 24b, 25b der Walzenballen 22a 23a bzw. 28a, 29a bzw. 24a, 25a hat dabei jeweils einen Durchmesser 22c, 23c, bzw. 28c, 29c bzw. 24c, 25c, der zumindest geringfügig kleiner bemessen ist als der Durchmesser, welchen der betreffende Walzenballen bei normal gekrümmt verlaufender Kontur im Bereich der Ballenkante aufweisen würde.

- Auch hier verhindern die zylindrischen Längenabschnitte 22b, 23b; 28b, 29b; 24b, 25b der Walzenballen 22a, 23a; 28a, 29a; 24a, 25a zurverlässig, das Entstehen von Linienlastspitzen zwischen den sich berühenden Ballenflächen bei bestimmten relativen axialen Schiebestellungen zwischen den einander benachbarten Walzen des Walzensatzes und vermeiden dadurch das Entstehen kritischer Pressungen.

- Ausbildungs-Varianten für die Walzensätze eines Sechswalzen-Walzgerüstes, die sich vom Walzensatz des Sechswalzen-Walzgerüstes 21 nach Fig. 2 in gewisser Weise unterscheiden, sich noch in den Fig. 3 und 4 gezeigt.

- Bei dem Sechswalzen-Walzgerüst 31 nach Fig. 3 sind Stützwalzen 32 und 33 benutzt, die im wesentlichen über ihre ganze Länge zylindrisch konturierte Walzenballen 32a und 33a haben. Die Arbeitswalzen 34 und 35 haben hingegen Walzenballen 34a und 35a mit im wesentlichen über ihre ganze Länge gekrümmter Kontur, wie auch die Zwischenwalzen 38 und 39 mit Walzenballen 38a und 39a versehen sind, die eine über nahezu ihre ganze Länge gekrümmte Kontur aufweisen. Selbstverständlich hat dabei die gekrümmte Kontur jeweils auf einer Längenhälfte der Walzenballen einen konvex gewölbten und über die andere Längenhälfte einen entsprechend konkav gewölbten Verlauf. Auch ist der Einbau der Zwischenwalzen 38 und 39 sowie der Arbeitswalzen 34 und 35 in das Walzgerüst 31 so vorgenommen, daß sich ihre Ballenkonturen bei mittlerer Axialeinstellung komplementär ergänzen und dabei einen Walzspalt 36 für das Walzband 37 bestimmen, der trotz leicht S-förmig geschweiftem Verlauf über seine ganze Breite gleichbleibende Höhe aufweist.

- Bezüglich ihrer zylindrisch auslaufenden Endabschnitte 34b, 35b bzw. 38b an den Enden ihrer konkav gewölbt konturierten Längenhälften stimmen die Arbeitswalzen 34 und 35 sowie auch die Zwischenwalzen 38 und 39 mit den Arbeitswalzen und den Zwischenwalzen des Walzgerüstes nach Fig. 2 völlig überein. D.h., die Durchmesser 34c, 35c bzw. 38c, 39c dieser Längenabschnitte 34b, 35b bzw. 38b, 39b sind geringfügig kleiner gehalten als die Durchmesser, welche die Walzenballen 34a, 35a bzw. 38a, 39a an der betreffenden Ballenkante hätten, wenn die konkav gewölbte Ballenkontur normal zu dieser Ballenkante hin auslaufen würde.

- Das Sechswalzen-Walzgerüst 31 nach Fig. 3 unterscheidet sich von dem Sechswalzen-Walzgerüst 21 nach Fig. 2 aber nicht nur dadurch, daß sein Walzensatz Stützwalzen 32 und 33 mit zylindrischen Walzenballen 32a und 33a aufweist, sondern auch dadurch, daß diese zylindrischen Walzenballen 32a und 33a an demjenigen Ende, welches der konkaven Ballenkontur der Zwischenwalzen 38 und 39 benachbart ist, jeweils einen Längenabschnitt 32b bzw. 33b aufweist, der mit einer sich zur Ballenkante hin leicht konisch verjüngenden Kontur versehen ist. Auch diese Maßnahme trägt während des Walzbetriebes dazu bei, daß bei bestimmten axialen Relativlagen der Zwichenwalzen 38 und 39 zu den Stützwalzen 32 und 33 Linienlastspitzen und daraus resultierende kristische Pressungen vermieden werden.

- Beim Sechswalzen-Walzgerüst 41 nach Fig. 4 haben die Arbeitswalzen 44 und 35 des Arbeitswalzenpaares 44, 45 Walzenballen 44a und 45a mit nahezu über ihre ganze Länge zylindrischer Gestalt. Lediglich an je einem Ballenende weisen die beiden Arbeitswalzen 44 und 45 kurze Längenabschnitte 44b bzw. 45b auf, die mit einer sich zur Ballenkante hin leicht konisch verjüngenden Kontur versehen sind. Dabei ist in Fig. 4 zu sehen, daß die die konisch verjüngte Kontur aufweisenden Längenabschnitte 44b und 45b an den voneinander weg gerichteten Ballenenden der beiden Arbeitswalzen 44 und 45 vorgesehen sind.

- Die Walzenballen 42a und 43a der Stützwalzen 42 und 43 sowie die Walzenballen 48a und 49a der Zwischenwalzen 48 und 49 sind jedoch wiederum nahezu über ihre ganze Länge mit gekrümmter Kontur versehen, wobei diese gekrümmte Kontur jeweils über ihre eine Längenhälfte eine konvexe Wölbung und über ihre andere Längenhälfte eine konkave Wölbung aufweist. Jeweils an dem Ballenende, das der Längenhälfte angehört, welche mit der konkav gewölbten Kontur versehen ist, läuft die konkav gewölbte Kontur zur Ballenkante hin über einen gewissen Längenabschnitt hinweg zylindrisch aus, wie das in Fig. 4 für die Stützwalzen 42 und 43 durch die Längenabschnitte 42b und 43b sowie für die Zwischenwalzen 48 und 49 durch die Längenabschnitte 48b und 49b angedeutet ist. Der Durchmesser 42c, 43c bzw. 48c, 49c der zylindrisch auslaufenden Längenabschnitte 42b, 43b bzw. 48b, 49b ist dabei geringfügig kleiner gehalten, als der Durchmesser, welchen der Walzenballen 42a, 43a bzw. 48a, 49a an der betreffenden Ballenkante aufweist, wenn die konkav gewölbte Kontur normal bis zu dieser Ballenkante durchgeführt sein würde.

- Da bei dem Sechswalzen-Walzgerüst 41 gemäß Fig. 4 einerseits die zylindrisch auslaufenden Längenabschnitte 42b, 43b der Stützwalzen 42 und 43, die zylindrisch auslaufenden Längenabschnitte 48b, 49b der Zwischenwalzen 48 und 49 sowie die konisch verjüngten Längenabschnitte 44b, 45b der Arbeitswalzen 44 und 45 jeweils eine Längenabmessung haben, die mindestens auf den maximal möglichen Verschiebeweg für die betreffende Walze abgestimmt ist, wird auch hier im Walzbetrieb dem Entstehen von Linienlastspitzen an den Berührungsstellen zwischen den Walzenballen entgegengewirkt, die zu Pressungen führen könnten, welche im kritischen Bereich liegen.

- Während bei den in den Fig. 1 bis 4 der Zeichung dargestellten Ausführungsbeispielen von Walzgerüsten die Benutzung von Walzensätzen gezeigt ist, bei denen die Ballen sämtlicher zusammenarbeitender Walzenpaare gleiche Länge haben, besteht nach der Erfindung aber auch die Möglichkeit, in den Walzgerüsten Walzensätze zu benutzen, bei denen die verschiedenen Walzenpaare, also die Arbeitswalzenpaare, die Stützwalzenpaare und gegebenenfalls auch die Zwischenwalzenpaare unterschiedliche Ballenlängen haben. In diesen Fällen sollten dann immer diejenigen Walzenpaare, deren Walzen eine sich über die Länge des Walzenballens erstreckende, gekrümmte Kontur aufweisen, eine Ballenlänge erhalten, die um das Doppelte des verfügbaren Verschiebeweges größer bemessen ist, als die Ballenlänge an der benachbarten Walze mit zylindrischer Ballenkontur.

- Bei Sechswalzen-Walzgerüst nach Fig. 4 erfolgt die Beeinflussung des Walzspaltes 46 für das Walzband 47 durch die axial verschiebbare Anordnung der Stützwalzen 42 und 43 und/oder der Zwischenwalzen 48 und 49, während die Arbeitswalzen 44 und 45 axial unverschieblich in ihren Einbaustücken lagern können.

- Beim einem Vierwalzen-Walzgerüst, welches - abweichend vom Ausführungsbeispiel nach Fig. 1 - mit Stützwalzen ausgerüstet ist, die zylindrische Walzenballen haben, während es Arbeitswalzen enthält, deren Walzenballen eine in ihrer Längsrichtung gekrümmte Kontur aufweisen, ist es besonders vorteilhaft, wenn die Ballenlänge der letzteren um das Doppelte des maximal möglichen Verschiebeweges größer bemessen ist als die Ballenlänge der zugehörigen Stützwalze. Die Arbeitswalzen sind dabei jeweils zu derjenigen Ballenkante hin, welche am Ende der Längehälfte liegt, die die konkav gewölbte Ballenkontur aufweist, mit einem zylindrischen Auslauf versehen, dessen Länge mindestens dem maximal möglichen Verschiebeweg der betreffenden Arbeitswalze entspricht.

- Durch diesen zylindrischen Auslauf an der gekrümmten Ballenkontur der Arbeitswalzen wird im Walzbetrieb die sonst auftretende Linienlastspitze gebrochen, sofern die Arbeitswalzen relativ zu den Stützwalzen in negativer Richtung axial verschoben werden, d.h. die dem zylindrischen Auslauf benachbarte Ballenkante der Arbeitswalze gegenüber der entsprechenden Ballenkante der zugehörigen Stützwalze in Axialrichtung zurücksteht.

- Um bei einem solchen Vierwalzen-Walzgerüst dem Entstehen von Linienlastspitzen mit erhöhten Pressungen entgegenzuwirken, wenn die Arbeitswalzen mit positiver Axialverschiebung eingestellt werden, ist es wichtig, die zylindrischen Ballen der Stützwalzen jeweils zu derjenigen Ballenkante hin, die der konkav gewölbten Kontur der Arbeitswalzenballen zugeordnet ist, in einer sich zu dieser hin leicht konisch verjüngenden Kontur zu versehen, wie das in Fig. 3 für das Sechswalzen-Walzgerüst 31 zu sehen ist, bei welchem die Stützwalzen 32 und 33 mit den Zwischenwalzen 38 und 39 in Kontaktberührung stehen. Im Falle eines Vierwalzen-Walzgerüstes dieser Bauart würden dann die Walzen 38 und 39 als Arbeitswalzenpaar zusammenwirken.

Claims (4)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE8686112269T DE3668121D1 (de) | 1986-09-04 | 1986-09-04 | Walzgeruest mit axial verschiebbaren walzen. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3513554 | 1985-04-16 | ||

| DE19863602698 DE3602698A1 (de) | 1985-04-16 | 1986-01-30 | Walzgeruest mit axial verschiebbaren walzen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0258482A1 EP0258482A1 (de) | 1988-03-09 |

| EP0258482B1 true EP0258482B1 (de) | 1990-01-10 |

Family

ID=25831374

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP86112269A Expired - Lifetime EP0258482B1 (de) | 1985-04-16 | 1986-09-04 | Walzgerüst mit axial verschiebbaren Walzen |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4781051A (de) |

| EP (1) | EP0258482B1 (de) |

| JP (1) | JPH0755323B2 (de) |

| DE (1) | DE3602698A1 (de) |

Families Citing this family (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0763737B2 (ja) * | 1988-05-11 | 1995-07-12 | 日新製鋼株式会社 | ワークロールと接する中間ロール及びそれが組み込まれた多段圧延機 |

| US5174144A (en) * | 1990-04-13 | 1992-12-29 | Hitachi, Ltd. | 4-high rolling mill |

| JP2654313B2 (ja) * | 1991-05-16 | 1997-09-17 | 川崎製鉄株式会社 | 6段圧延機 |

| US5622073A (en) * | 1991-05-16 | 1997-04-22 | Kawasaki Steel Corporation | Six high rolling mill |

| DE19719318C2 (de) * | 1997-05-08 | 2003-06-12 | Sms Demag Ag | Verfahren zur Beeinflussung der Bandkontur im Kantenbereich eines Walzenbandes |

| DE19812263A1 (de) * | 1998-03-20 | 1999-09-23 | Schloemann Siemag Ag | Walze für ein Walzgerüst |

| US6119500A (en) * | 1999-05-20 | 2000-09-19 | Danieli Corporation | Inverse symmetrical variable crown roll and associated method |

| DE10037004B4 (de) | 2000-07-29 | 2004-01-15 | Sms Demag Ag | Walzgerüst für bandkantenorientiertes Verschieben der Zwischenwalzen in einem 6-Walzen-Gerüst |

| AT410765B (de) * | 2001-09-12 | 2003-07-25 | Voest Alpine Ind Anlagen | Walzgerüst zur herstellung von walzband |

| US7134307B2 (en) * | 2003-08-04 | 2006-11-14 | Ishikawajima-Harima Heavy Industries Co., Ltd. | Plate rolling mill |

| JP2005052864A (ja) * | 2003-08-04 | 2005-03-03 | Ishikawajima Harima Heavy Ind Co Ltd | 帯板製造設備 |

| DE10359402A1 (de) * | 2003-12-18 | 2005-07-14 | Sms Demag Ag | Optimierte Verschiebestrategien als Funktion der Bandbreite |

| CN100413608C (zh) * | 2005-03-28 | 2008-08-27 | 宝山钢铁股份有限公司 | 一种用以支撑连续可变凸度轧机工作辊的支撑辊 |

| JP4960009B2 (ja) | 2006-05-09 | 2012-06-27 | スチールプランテック株式会社 | 圧延ロール、圧延機および圧延方法 |

| EP2026915B2 (de) | 2006-06-14 | 2017-09-27 | Primetals Technologies Austria GmbH | Walzgerüst zur herstellung von walzband oder blech |

| US8607847B2 (en) * | 2008-08-05 | 2013-12-17 | Nucor Corporation | Method for casting metal strip with dynamic crown control |

| US8607848B2 (en) * | 2008-08-05 | 2013-12-17 | Nucor Corporation | Method for casting metal strip with dynamic crown control |

| US8063674B2 (en) * | 2009-02-04 | 2011-11-22 | Qualcomm Incorporated | Multiple supply-voltage power-up/down detectors |

| AT509107B1 (de) * | 2009-12-10 | 2011-09-15 | Siemens Vai Metals Tech Gmbh | Walzgerüst zur herstellung von walzband |

| US8505611B2 (en) | 2011-06-10 | 2013-08-13 | Castrip, Llc | Twin roll continuous caster |

| US9120134B2 (en) | 2011-10-26 | 2015-09-01 | I2S, Llc | Methods of shifting and bending rolls in a rolling mill |

| CN102921741A (zh) * | 2012-10-25 | 2013-02-13 | 苏州有色金属研究院有限公司 | 用于轧机特殊辊形辊缝凸度计算的有限元模型的建模方法 |

| EP3124130A1 (de) * | 2015-07-28 | 2017-02-01 | Primetals Technologies Austria GmbH | Walzenschliff zur gezielten vermeidung von viertelwellen |

| CN205659983U (zh) * | 2016-06-15 | 2016-10-26 | 日照宝华新材料有限公司 | 一种esp生产线用长公里数轧制辊 |

| CN110983711A (zh) * | 2019-12-09 | 2020-04-10 | 湖州菠萝蜜服饰有限公司 | 一种面料预缩设备给湿装置的转角传动辊 |

| CN117483424B (zh) * | 2023-11-17 | 2024-06-04 | 燕山大学 | 一种改善镁合金板边裂的可轴向移动异形轧辊及轧制方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3733878A (en) * | 1971-10-20 | 1973-05-22 | Aluminum Co Of America | Roll end relief for rolling mills |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2566679A (en) * | 1943-02-25 | 1951-09-04 | Armzen Company | Rolling mill and lubrication method and means therefor |

| FR1570660A (de) * | 1968-04-12 | 1969-06-13 | ||

| JPS517635B2 (de) * | 1971-12-10 | 1976-03-09 | ||

| JPS517635A (ja) * | 1974-07-11 | 1976-01-22 | Kayaba Industry Co Ltd | Ekiatsushikidoryokukajitorisochiniokeru ekiatsuhanryokusochi |

| US4202192A (en) * | 1978-06-21 | 1980-05-13 | Nippon Steel Corporation | Apparatus for controlling the position of roll in the direction of the roll axis |

| DE3038865C1 (de) * | 1980-10-15 | 1982-12-23 | SMS Schloemann-Siemag AG, 4000 Düsseldorf | Walzgeruest mit axial verschiebbaren Walzen |

| DE3213496A1 (de) * | 1982-04-10 | 1983-10-20 | SMS Schloemann-Siemag AG, 4000 Düsseldorf | Walzgeruest mit axial verschiebbaren walzen |

| US4519233A (en) * | 1980-10-15 | 1985-05-28 | Sms Schloemann-Siemag Ag | Roll stand with noncylindrical rolls |

| JPS5772704A (en) * | 1980-10-24 | 1982-05-07 | Nippon Steel Corp | Rolling mill for metallic sheet |

| JPS5881504A (ja) * | 1981-11-06 | 1983-05-16 | Nippon Yakin Kogyo Co Ltd | 圧延ロ−ル |

| JPS58173001A (ja) * | 1982-04-06 | 1983-10-11 | Ishikawajima Harima Heavy Ind Co Ltd | 圧延方法 |

| JPS6018243A (ja) * | 1983-07-12 | 1985-01-30 | Daikin Ind Ltd | 中空翼の製造方法 |

| JPS6163303A (ja) * | 1984-09-06 | 1986-04-01 | Ishikawajima Harima Heavy Ind Co Ltd | 圧延材断面矩形化方法 |

| US4656859A (en) * | 1985-08-21 | 1987-04-14 | Wean United, Inc. | Rolling mill stand employing variable crown rolls and associated method |

-

1986

- 1986-01-30 DE DE19863602698 patent/DE3602698A1/de not_active Withdrawn

- 1986-09-04 EP EP86112269A patent/EP0258482B1/de not_active Expired - Lifetime

- 1986-09-29 JP JP61228523A patent/JPH0755323B2/ja not_active Expired - Lifetime

- 1986-10-16 US US06/920,076 patent/US4781051A/en not_active Expired - Lifetime

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3733878A (en) * | 1971-10-20 | 1973-05-22 | Aluminum Co Of America | Roll end relief for rolling mills |

Also Published As

| Publication number | Publication date |

|---|---|

| JPS6384702A (ja) | 1988-04-15 |

| DE3602698A1 (de) | 1986-10-16 |

| EP0258482A1 (de) | 1988-03-09 |

| US4781051A (en) | 1988-11-01 |

| JPH0755323B2 (ja) | 1995-06-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0258482B1 (de) | Walzgerüst mit axial verschiebbaren Walzen | |

| DE3038865C1 (de) | Walzgeruest mit axial verschiebbaren Walzen | |

| EP0091540B1 (de) | Walzgerüst mit axial verschiebbaren Walzen | |

| EP0249801B1 (de) | Walzwerk zur Herstellung eines Walzbandes | |

| DE3624241C2 (de) | Verfahren zum Betrieb eines Walzwerkes zur Herstellung eines Walzbandes | |

| EP0059417A1 (de) | Walzgerüst | |

| EP0815970B1 (de) | Walzgerüst zum Walzen von Bändern | |

| EP0899029B1 (de) | Walzgerüst zum Walzen von Bändern | |

| EP0121811B1 (de) | Mehrwalzengerüst | |

| DE69702173T3 (de) | Walzwerke | |

| EP0672471B1 (de) | Verfahren und Vorrichtung zum Walzen von Bändern | |

| DE112010005741T5 (de) | Walzmaschine und mit dieser ausgerüstetes Tandem-Walzwerk | |

| DE3875242T2 (de) | Walze mit veraenderbarer balligkeit. | |

| DE102010049908B4 (de) | Vielwalzen-Walzwerk vom Cluster-Typ | |

| DE19812263A1 (de) | Walze für ein Walzgerüst | |

| EP0542384B1 (de) | Hydraulisch aufweitbare Walze | |

| DE10050348C2 (de) | Walzenanordnung, insbesondere Riffelwalzenanordnung | |

| DE3736683C3 (de) | Mehrrollen-Walzgerüst | |

| DE1084221B (de) | Mehrrollen-Walzwerk | |

| DE3720610C2 (de) | ||

| DE19607211C2 (de) | Schuhpreßwalze für eine Papiermaschine | |

| DE3414242C1 (de) | Walze für ein Walzgerüst | |

| DE2934026C2 (de) | Preß- oder Umlenkwalze für Doppelsiebband-Filterpressen | |

| DE3819303C2 (de) | ||

| AT215931B (de) | Mehrrollen-Walzwerk |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19860916 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): BE DE FR GB IT LU NL |

|

| 17Q | First examination report despatched |

Effective date: 19880601 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE DE FR GB IT LU NL |

|

| REF | Corresponds to: |

Ref document number: 3668121 Country of ref document: DE Date of ref document: 19900215 |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19930903 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 19930909 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19930924 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19930930 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19931006 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19931130 Year of fee payment: 8 |

|

| EPTA | Lu: last paid annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19940904 Ref country code: GB Effective date: 19940904 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19940930 |

|

| BERE | Be: lapsed |

Owner name: SMS SCHLOEMANN-SIEMAG A.G. Effective date: 19940930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19950401 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19940904 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19950531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19950601 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050904 |