EP0187136A2 - Verfahren zum einbadigen Färben und Avivieren von Nähgarn - Google Patents

Verfahren zum einbadigen Färben und Avivieren von Nähgarn Download PDFInfo

- Publication number

- EP0187136A2 EP0187136A2 EP19860100042 EP86100042A EP0187136A2 EP 0187136 A2 EP0187136 A2 EP 0187136A2 EP 19860100042 EP19860100042 EP 19860100042 EP 86100042 A EP86100042 A EP 86100042A EP 0187136 A2 EP0187136 A2 EP 0187136A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- alkyl

- weight

- wax

- finishing

- yarns

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/44—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders

- D06P1/46—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders using compositions containing natural macromolecular substances or derivatives thereof

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/0004—General aspects of dyeing

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/0036—Dyeing and sizing in one process

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/44—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders

- D06P1/52—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders using compositions containing synthetic macromolecular substances

- D06P1/5207—Macromolecular compounds obtained by reactions involving only carbon-to-carbon unsaturated bonds

- D06P1/5214—Polymers of unsaturated compounds containing no COOH groups or functional derivatives thereof

- D06P1/5221—Polymers of unsaturated hydrocarbons, e.g. polystyrene polyalkylene

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/44—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders

- D06P1/52—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders using compositions containing synthetic macromolecular substances

- D06P1/5264—Macromolecular compounds obtained otherwise than by reactions involving only unsaturated carbon-to-carbon bonds

- D06P1/5292—Macromolecular compounds obtained otherwise than by reactions involving only unsaturated carbon-to-carbon bonds containing Si-atoms

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/44—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders

- D06P1/60—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders using compositions containing polyethers

- D06P1/607—Nitrogen-containing polyethers or their quaternary derivatives

- D06P1/6076—Nitrogen-containing polyethers or their quaternary derivatives addition products of amines and alkylene oxides or oxiranes

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/44—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders

- D06P1/64—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders using compositions containing low-molecular-weight organic compounds without sulfate or sulfonate groups

- D06P1/642—Compounds containing nitrogen

- D06P1/649—Compounds containing carbonamide, thiocarbonamide or guanyl groups

- D06P1/6495—Compounds containing carbonamide -RCON= (R=H or hydrocarbons)

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/44—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders

- D06P1/655—Compounds containing ammonium groups

- D06P1/66—Compounds containing ammonium groups containing quaternary ammonium groups

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S8/00—Bleaching and dyeing; fluid treatment and chemical modification of textiles and fibers

- Y10S8/916—Natural fiber dyeing

- Y10S8/918—Cellulose textile

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S8/00—Bleaching and dyeing; fluid treatment and chemical modification of textiles and fibers

- Y10S8/92—Synthetic fiber dyeing

- Y10S8/922—Polyester fiber

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S8/00—Bleaching and dyeing; fluid treatment and chemical modification of textiles and fibers

- Y10S8/92—Synthetic fiber dyeing

- Y10S8/924—Polyamide fiber

Definitions

- the invention relates to a process for finishing sewing thread from synthetic threads, native threads or from core threads (e.g. spun threads from PES and Bw) according to the patent claim.

- the present invention relates to a process for finishing sewing thread from synthetic yarns, native yarns or from soul yarns (for example spun threads from PES and Bw), which is characterized in that the finishing agent according to the invention is used in the dye bath and a simultaneous dyeing and Avivieren carried out in one process stage. In this process, the he did not mention disadvantages of the previously known sewing thread finishing methods.

- Examples of synthetic yarns are polyester yarns (PES) and polyamide yarns (PA), such as PA 6.6.

- Cotton yarns (BW) are examples of native yarns.

- Examples of core yarns are core threads made from polyester (PES) and cotton (Bw).

- weight percentages given above are each based on the finishing agent in the form of the aqueous dispersion.

- the following explanations apply to the individual components a) to h).

- Component a) Its amount is generally 1 to 80% by weight, preferably 5 to 50% by weight, and in particular 20 to 40% by weight.

- a silicone oil for example a methyl silicone oil (in particular dimethylpolysiloxane) with a viscosity of 500 to 100,000 mPa.s, preferably 2000 to 30,000 mPa.s, in each case at 25 ° C.

- longer-chain alkyl groups such as ethyl or propyl groups

- / or phenyl groups can also be present as substituents in the silicone oil.

- the chain ends are formed from trimethylsilyl groups and, to a limited extent, also from dimethylhydroxysilyl groups.

- the amount of silicone oil in the agents according to the invention depends on the type of sewing thread to be treated. In the case of synthetic yarns, preparations with a high proportion of silicone oil (for example 20 to 50% by weight) can be used. If the sewing thread consists essentially or at least on its surface of native fiber material, then finishing agents can be used whose silicone content is reduced in favor of the wax component; the agent can then contain, for example, 1 to 20% by weight, preferably 1 to 5% by weight, of silicone oil.

- Component b) Its amount is generally 1 to 50% by weight, preferably 1 to 20% by weight, and in particular 2 to 10% by weight.

- the sophisticated waxes each have a melting point of ⁇ 35 ° C.

- Carnauba wax and jojoba oil are particularly worth mentioning as examples of plant waxes.

- Beeswax and wool wax in particular are examples of animal waxes.

- Montan waxes are, for example, ester and acid waxes produced by refining montan wax. Paraffin waxes are particularly noteworthy among the waxes from petroleum.

- polyolefin waxes for example, high-pressure polyethylene wax oxidates and low-pressure polyolefin wax oxidates should be mentioned.

- Fully refined paraffins are preferred (oil content: for example 0.5% by weight, color: pure white, odor: none) and / or semi-refined paraffins (oil content: for example 1.0 to 2.5% by weight, color: pure white, odor: low), as described in "Ullmann's Encyclopedia of Technical Chemistry", volume 24, Verlag Chemie GmbH, D -6940 Weinheim, 1980 are described.

- lubricants are macrocrystalline paraffins (paraffin waxes) with a melting point between 40 and 65 ° C. Higher-melting microcrystalline paraffins (microwaxes) are also suitable. These are then preferred (for the purpose of easier emulsification) blended with lower melting paraffins; Mixtures of 10 to 30 parts by weight of low-melting paraffin and 90 to 70 parts by weight of higher-melting paraffin should be mentioned in particular. Mixtures of different waxes can also be used.

- the amount of this component which may be present is generally 0 to 20% by weight, preferably 0 to 10% by weight.

- alkyl radicals with C 12 -C 14 , with C 16 -C 18 and with C 22 are preferred.

- the alkyl chain lengths of R 2 and R 3 are in particular alkyl radicals with C 1 , with C 2 , with C 12 -C 14 and with C 16 -C 18 .

- Methyl and ethyl are particularly preferred as alkyl chain lengths for R 4 .

- Examples of salt-forming anions A include, in particular, chlorides and methosulfates and ethosulfates.

- alkyl radicals with C 12 -C 14 , with C 16 - C 18 and with C 22 can be mentioned, for example.

- Component d) Its amount is generally 1 to 10% by weight, in particular 1 to 6% by weight.

- C 12 -C 22 fatty acid components are those with C 12 -C 14 , with C 16 -C 18 and with C 22 , in particular stearic acid or behenic acid.

- alkanolamine for example

- the salts can be formed with inorganic acids or with lower organic carboxylic acids or hydroxycarboxylic acids.

- Preferred salts of inorganic acids are chlorides, sulfates, formates and acetates.

- Component f) Its amount is generally 1 to 10% by weight, preferably 1 to 5% by weight.

- the chain length of the fatty alcohol, fatty acid or fatty acid ester component mentioned is, for example, C 12 -C 14 or C 16 -C 18.

- those having 15 to 25 mol of EO are preferred.

- Constituent g The amount of this component which may be present is generally 0 to 10% by weight, preferably 0 to 5% by weight.

- Castor oil x 8 EO should only be mentioned as an example for the demanding group.

- Constituent h The amount of this component which may be present is generally 0 to 10% by weight, preferably 0 to 5% by weight.

- examples include those with C 12 -C 14 or with C 16 -C 18 alkyl radicals.

- ethylene oxide addition products mentioned are those with 2 to 10 moles EO preferred.

- Oleylamine x 2 EO and stearylamine x 5 EO are only examples of representatives of component h).

- the components c), d) and e) fulfill several functions, depending on whether the yarn consists of synthetic, native or soul yarn.

- the agents according to the invention they act on the one hand as anti-electrostatics, as softening agents and in a synergism with the waxes also as lubricants, on the other hand they have a stabilizing effect, act as co-emulsifiers in the preparation of the preparations (finishing agents) and promote the uniform pull-out behavior of the agents during the dyeing process.

- the constituents f), g) and h) act as emulsifiers in the preparation of the dyebath finishing agents, promote the anti-electrostatic activity of the auxiliaries described and stabilize the use of the agents in the individual dyeing liquors.

- the finishing agents can be manufactured in various ways. They are preferably prepared in such a way that components a) and b) are emulsified separately, the emulsifier f) being used alone or together with the emulsifiers g) and / or h).

- the components c), d) and e) are preferably emulsified together with component b).

- the resulting dispersions of a) and b) can be mixed with one another after completion, or the emulsion of component b) can be used to emulsify a pre-emulsion of component a).

- water is the outer phase, i.e. it is oil-in-water emulsions (0 / W emuls sion).

- the emulsions can either be produced without pressure (water-in-wax process or wax-in-water process) or in a low-pressure autoclave.

- it is advantageous to homogenize the agents for example by pumping the mixtures through a colloid mill and / or a high-pressure homogenizing machine.

- the finishing agent can be used in different amounts in the dye bath.

- the amount of the finishing agent is advantageously 5 to 25% by weight, in particular 10 to 20% by weight, of the weight of the goods to be dyed.

- the usual dye classes for sewing thread are therefore only mentioned ummarisch. These are: the usual disperse dyes at PES; for PA 6.6 the usual acid dyes, but also usual 1: 2 metal complex dyes and occasionally also usual dispersion dyes for light colors; in the case of PES / Bw mixtures of customary disperse and customary reactive or custom vat dyes; and at Bw the class of the usual reactive and vat dyes.

- the dyeing liquor can (apart from the dyes) contain the usual dyeing aids, e.g. Dispersing, leveling and adjusting agents as well as coloring accelerators.

- finishing agent dispersions are applied in the customary manner in customary dyeing apparatuses such as are used for dyeing textile yarns. Before is carried out in liquor ratios of 1 4 to 1 50, in particular 1 4 to 1:15 and at temperatures of 40 to 140 ° C, preferably 100 to 140 ° C.

- the indication ( * ) for the disperse dye in Example 1, number 2 and for the disperse / vat dye in Example 2, number 2 means that the amount of dye to be used depends on the desired shade; the dye specialist is familiar with the setting of this amount of dye and can be found at any time on the color cards of the color manufacturers.

- the liquor is preferably pumped alternately through the winding former and / or coils, e.g. 4 minutes from outside to inside and 2 minutes from inside to outside.

- HT conditions ie high temperature conditions

- dye for 30 to 60 minutes at 130 to 135 ° C HT drain or cool

- the dye liquor is perfectly stable. There are no precipitates between the weakly cationic preparation according to the invention and the anionic dispersing, leveling and adjusting agents.

- the color and rub fastness correspond to the high demands usual in the sewing thread sector.

- the sewing thread is fully equipped, has the required sliding and sewing properties and, after drying, does not require any further finishing before winding into the sales presentation.

- PES / Bw sewing thread made of soul thread consisting of a PES filament core and a Bw sheath

- PES / Bw sewing thread made of soul thread consisting of a PES filament core and a Bw sheath

- is pre-cleaned in the usual way e.g. according to Example 1.2

- optionally with the addition of 1 g / l of an anionic complexing agent and then, as described below, in dyed and finished at the same time in a process step: a mixture of disperse and vat dyes is selected here - only as an example.

- the liquor circulation is set to 4 minutes outside, 2 minutes inside-outside (see example 1.2), heated to 1.5 to 2 ° / min to 130 to 135 ° C (HT conditions), and colored for 30 to 45 minutes 130 to 135 ° C, cools, veils and then oxidizes as prescribed for vat dyes.

- the dye liquor is perfectly stable.

- the sewing thread complies with the usual quality requirements and does not require any further finishing before winding into the sales presentation.

- the preparation is again used as a finishing agent in the dyebath of sewing thread made of synthetic yarns, native yarns and core yarns, as described in Examples 1 and 2, and enables simultaneous dyeing and finishing in one process step.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

- Coloring (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zur Ausrüstung (Avivage) von Nähgarn aus synthetischen Garnen, nativen Garnen oder aus Seelen-Garnen (z.B. Umspinnungszwirnen aus PES und Bw) gemäß dem Patentansprucn.

- Es ist bekannt, Nähgarn mit Mitteln zu behandeln, die Diorganopolysiloxane als Hitzeschutzmittel und Paraffinwachse als Gleitmittel enthalten, beispielsweise aus DE-OS 21 61 813 und 25 35 768. Die für diese Behandlung eingesetzten Techniken sind vielfältig. So kennt man bis heute das Galettenverfahren (DE-OS 21 62 417 und 27 08 650), das Tauchverfahren (DE-OS 27 53 200) und das Ausziehverfahren (DE-OS 28 16 196 und 31 15 679). Als Nachteile der einzelnen Verfahren sind zu nennen: beim Galettenverfahren der aufwendige Avivageprozeß am einzelnen Faden, beim Tauchverfahren die beschränkte Wiederverwendbarkeit der Tauchbäder und beim Ausziehverfahren die Notwendigkeit des Erwärmens und einer genauen Einstellung des pH-Wertes.

- Alle bisher gebräuchlichen Avivageverfahren haben darüber hinaus einen gemeinsamen Nachteil: sie erfordern nach Beendigung der Färbephase eine zusätzliche Prozeßstufe.

- Gegenstand der vorliegenden Erfindung ist ein Verfahren zur Ausrüstung von Nähgarn aus synthetischen Garnen, nativen Garnen oder aus Seelen-Garnen (z.B. Umspinnungszwirnen aus PES und Bw), das dadurch gekennzeichnet ist,daß das anspruchsgemäße Avivagemittel im Färbebad eingesetzt wird und man ein gleichzeitiges Färben und Avivieren in einer Prozeßstufe durchführt. Bei diesem Verfahren treten die erwähnten Nachteile der bisher bekannten Nähgarn-Ausrüstungsmethoden nicht auf.

- Das erfindungsgemäße Verfahren wird durch eine besondere Zusammensetzung des eingesetzten Avivage-Mittels ermöglicht, wie sie nachstehend erläutert wird.

- Die Anmelderin hat festgestellt, daß beim Einsatz der anspruchsgemäßen Avivage-Mittel in dem (Farbstoffe enthaltenden) Färbebad keinerlei Störung des Färbeverlaufs, des Farbstoffauszugs und der Echtheiten der gefärbten Garne auftritt. Dies ist um so überraschender, als im Bad anionische und kationische Bestandteile vorhanden sind. Die im gleichen Bad gleichzeitig gefärbten und avivierten Garne genügen überraschenderweise in allen Anforderungen dem Qualitätsstandard, der bisher in zwei oder mehr Arbeitsgängen erhalten wurde. Somit ermöglicht die Erfindung eine überaus wirtschaftliche Arbeitsweise unter Einsparung von Zeit und von einem oder mehreren Behandlungsbädern.

- Nachstehend wird die Erfindung im einzelnen erläutert.

- Als synthetische Garne sind beispielsweise zu nennen Polyestergarne (PES) und Polyamidgarne (PA), wie PA 6,6. Als native Garne sind beispielsweise Baumwollgarne (Bw) zu nennen. Beispiele für Seelen-Garne sind Umspinnungszwirne aus Polyester (PES) und Baumwolle (Bw).

- Die besonderen, für das erfindungsgemäße Verfahren geeigneten Avivage-Mittel sind dadurch gekennzeichnet, daß sie folgende Bestandteile, in Wasser dispergiert oder gelöst, enthalten:

- a) 1 bis 80 Gew.-% Siliconöl einer Viskosität von 500 bis 100 000 mPa.s bei 25°C;

- b) 1 bis 50 Gew.-% Pflanzenwachs, tierisches Wachs, Montanwachs, Wachs aus Erdöl (insbesondere Paraffinwachs) und/oder Polyolefin-Wachs, wobei diese Wachse einen Schmelzpunkt von jeweils ≧ 35°C haben;

- c) 0 bis 20 Gew.-% einer quartären Ammonium-Verbindung der Formel

- R1 = Alkyl C 12-C 22

- R2 = Alkyl C1-C22

- R3 = Alkyl C1-C22

- R4 = Alkyl C 1-C4

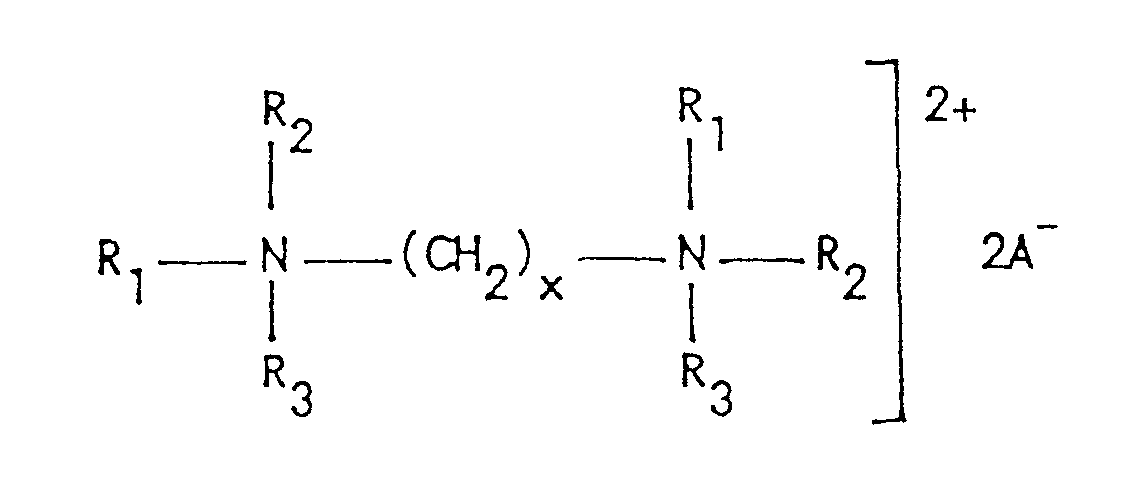

- A = salzbildendes Anion

und/oder einer diquartären Ammonium-Verbindung der Formel - d) 1 bis 10 Gew.-% eines Fettsäure-Kondensationsproduktes, aufgebaut aus C12-C22 Fettsäuren und Alkanolaminen bzw. Polyaminen, in Form eines Salzes;

- e) 0 bis 5 Gew.-% Aminoxid der Formel

- f) 1 bis 10 Gew.-% nichtionogene Emulgatoren, Basis C 12-C22-Fettalkohol oder -Fettsäure oder Isotridecylfettsäureester,mit jeweils 2 bis 50 Mol angelagertem Ethylenoxid (EO);

- g) 0 bis 10 Gew.-% nichtionogene Emulgatoren auf Basis ethoxylierter Triglyzeride;

- h) 0 bis 10 Gew.-% kationaktive Emulgatoren, Basis C 12-C 22 Fettamin mit 2 bis 30 Mol angelagertem Ethylenoxid (EO).

- Die vorstehend genannten Angaben in Gewichtsprozent sind jeweils auf das Avivage-Mittel in Form der wäßrigen Dispersion bezogen. Dabei gelten für die einzelnen Bestandteile a) bis h) folgende Erläuterungen.

- Bestandteil a): Seine Menge beträgt im allgemeinen 1 bis 80 Gew.-%, vorzugsweise 5 bis 50 Gew.-%, und insbesondere 20 bis 40 Gew.-%. Als Siliconöl ist beispielsweise ein Methylsiliconöl (insbesondere Dimethylpolysiloxan) mit einer Viskosität von 500 bis 100 000 mPa.s, vorzugsweise 2000 bis 30 000 mPa.s, jeweils bei 25°C, zu nennen. In dem Siliconöl können aber auch längerkettige Alkylgruppen (wie z.B. Äthyl- oder Propylgruppen)und/oder Phenylgruppen, als Substituenten vorhanden sein. Die Kettenenden werden aus Trimethylsilylgruppen und in beschränkter Anzahl auch aus Dimethylhydroxysilylgruppen gebildet. Die Menge des Siliconöls in den erfindungsgemäßen Mitteln hängt von der Art des zu behandelnden Nähgarns ab. Bei synthetischen Garnen kann man Zubereitungen mit einem hohen Anteil an Siliconöl (z.B. 20 bis 50 Gew.-%) verwenden. Besteht das Nähgarn im wesentlichen oder zumindest an seiner Oberfläche aus nativem Fasermaterial, dann kann man Avivage-Mittel verwenden, deren Siliconanteil zugunsten des Wachsanteils erniedrigt ist; das Mittel kann dann z.B. 1 bis 20 Gew.-%, vorzugsweise 1 bis 5 Gew.-%, Siliconöl enthalten.

- Bestandteil b): Seine Menge beträgt im allgemeinen 1 bis 50 Gew.-%, vorzugsweise 1 bis 20 Gew.-%, und insbesondere 2 bis 10 Gew.-%. Die anspruchsgemäßen Wachse haben jeweils einen Schmelzpunkt von ≧ 35°C. Als Beispiel für Pflanzenwachse sind insbesondere Carnaubawachs und Jojobaöl zu nennen. Als Beispiele für tierische Wachse kommen insbesondere Bienenwachs und Wollwachs in Frage. Montanwachse sind beispielsweise durch Veredlung von Montanwachs hergestellte Ester- und Säurewachse. Unter den Wachsen aus Erdöl sind insbesondere Paraffinwachsezu nennen. Für Polyolefinwachse sind beispielsweise zu nennen Hochdruck-Polyethylenwachs-Oxidate und Niederdruck-Polyolefinwachs-Oxidate.

- Bevorzugt sind vollraffinierte Paraffine (Ölgehalt: beispielsweise 0,5 Gew.-%, Farbe: rein weiß, Geruch: ohne) und/oder halbraffinierte Paraffine (Ölgehalt: beispielsweise 1,0 bis 2,5 Gew.-%, Farbe: rein weiß, Geruch: gering), wie sie in "Ullmanns Enzyklopädie der technischen Chemie", Band 24, Verlag Chemie GmbH, D-6940 Weinheim, 1980 beschrieben sind.

- auch Bevorzugte Gleitmittel sind makrokristalline Paraffine (Paraffinwachse) mit einem Schmelzpunkt zwischen 40 und 65°C. In Frage kommen auch höherschmelzende mikrokristalline Paraffine (Mikrowachse). Diese werden dann bevorzugt(zum Zwecke der leichteren Emulgierung) mit niedriger schmelzenden Paraffinen verschnitten; hierbei sind insbesondere Mischungen von 10 bis 30 Gewichtsteilen nieder schmelzendem Paraffin und 90 bis 70 Gewichtsteilen höher schmelzendem Paraffin zu nennen. Es können auch Gemische aus verschiedenen Wachsen eingesetzt werden.

- Bestandteil c): Die Menge dieser gegebenenfalls vorhandenen Komponente beträgt im allgemeinen 0 bis 20 Gew.-%, bevorzugt 0 bis 10 Gew.-%. Innerhalb der anspruchsgemäßen Alkylkettenlänge von R1 sind Alkylreste mit C12-C14, mit C16-C18 und mit C22 bevorzugt. Bei den Alkylkettenlängen von R2 und R3 kommen insbesondere Alkylreste mit C1, mit C2, mit C12-C14 und mit C16-C18 in Frage. Als Alkylkettenlängen bei R4 sind besonders Methyl und Äthyl bevorzugt. Als Beispiele für salzbildende Anionen A sind vor allem Chloride sowie Metho-und Äthosulfate zu nennen. Innerhalb der anspruchsgemäßen C12-C22-Alkylreste bei den Alkylimidazolinsalzen sind beispielsweise Alkylreste mit C12-C14, mit C 16-C 18 und mit C22 zu nennen.

- Bestandteil d): Seine Menge beträgt im allgemeinen 1 bis 10 Gew.-%, insbesondere 1 bis 6 Gew.-% .

- Als C12-C22-Fettsäure-Komponente (der Fettsäure-Kondensntionsprodukte) sind beispielsweise solche mit C12-C14, mit C16-C18 und mit C22 zu nennen, insbesondere Stearinsäure oder Behensäure. Als Alkanolamin ist beispielsweise

- Triäthanolamin zu nennen, als Polyamin beispielsweise Dimethylaminopropylamin. Die Salze können mit anorganischen Säuren oder mit niederen organischen Carbonsäuren oder Hydroxycarbonsäuren gebildet sein. Bevorzugte Salze anorganischer Säuren sind Chloride, Sulfate, Formiate und Acetate.

- Bestandteil e): Bei dieser gegebenenfalls vorhandenen Komponente sind als Beispiele für die Alkylreste bei R1 und R2 vor allem Methyl und Äthyl zu nennen. Bevorzugte Bedeutungen von n sind 0,1 und 2.

- Bestandteil f): Seine Menge beträgt im allgemeinen 1 bis 10 Gew.-%, vorzugsweise 1 bis 5 Gew.-%. Die Kettenlänge der genannten Fettalkohol-, Fettsäure- oder Fettsäureester-Komponente beträgt beispielsweise C12-C14 oder C16-C18, Unter den Ethylenoxidanlagerungsprodukten sind solche mit 15 bis 25 Mol EO bevorzugt. Als Bestandteil f) besonders zu nennen sind Stearylalkohol x 50 EO und Isotridecylstearat x 2 E0.

- Bestandteil g): Die Menge dieser gegebenenfalls vorhandenen Komponente beträgt im allgemeinen 0 bis 10 Gew.-%, vorzugsweise 0 bis 5 Gew.-%. Nur als Beispiel für die anspruchsgemäße Gruppe ist Rizinusöl x 8 EO zu nennen.

- Bestandteil h): Die Menge dieser gegebenenfalls vorhandenen Komponente beträgt im allgemeinen 0 bis 10 Gew.-%, vorzugsweise 0 bis 5 Gew.-%. Innerhalb der Fettamine sind beispielsweise solche mit C12-C14- oder mit C 16-C18-Alkylresten zu nennen. Unter den genannten Ethylenoxidanlagerungsprodukten sind solche mit 2 bis 10 Mol EO bevorzugt. Nur als beispielsweise Vertreter der Komponente h) sind Oleylamin x 2 EO und Stearylamin x 5 EO zu nennen.

- Die Bestandteile c), d) und e) erfüllen mehrere Funktionen, je nachdem, ob das Garn aus synthetischen, nativen oder aus Seelengarn besteht. Sie wirken in den erfindungsgemäßen Mitteln einerseits als Antielektrostatika, als Weichmachungsmittel und in einem Synergismus zu den Wachsen auch als Gleitmittel, andererseits besitzen sie eine stabilisierende Wirkung, wirken bei der Herstellung der Zubereitungen (Avivage-Mittel) als Coemulgatoren und fördern das gleichmäßige Ausziehverhalten der Mittel während des Färbeprozesses.

- Die Bestandteile f), g) und h) wirken als Emulgatoren bei der Herstellung der Färbebad-Avivage-Mittel, fördern die antielektrostatische Wirksamkeit der beschriebenen Hilfsmittel und stabilisieren den Einsatz der Mittel in den einzelnen Färbeflotten.

- Die Avivage-Mittel lassen sich auf verschiedene Art herstellen. Sie werden bevorzugt in der Weise hergestellt, daß man die Bestandteile a) und b) getrennt emulgiert, wobei der Emulgator f) allein oder zusammen mit den Emulgatoren g) und/oder h) eingesetzt werden kann. Die Bestandteile c), d) und e) werden bevorzugt gemeinsam mit der Komponente b) emulgiert.

- Man kann die erhaltenen Dispersionen von a) und b) nach Fertigstellung miteinander vermischen oder die Emulsion der Komponente b) dazu benutzen, eine Voremulsion des Bestandteils a) fertig zu emulgieren. Bei den beschriebenen Mitteln stellt Wasser die äußere Phase dar, es handelt sich also um Öl-in-Wasser-Emulsionen (0/W-Emulsion). Die Emulsionen können entweder drucklos (Wasserin-Wachs-Verfahren oder Wachs-in-Wasser-Verfahren) oder im Niederdruck-Autoklaven hergestellt werden. Zur optimalen Stabilität in den Färbeflotten ist es vorteilhaft, die Mittel zu homogenisieren, z.B. indem man die Mischungen durch eine Kolloidmühle und/oder eine Hochdruck-Homogenisiermaschine pumpt.

- Das Avivage-Mittel kann im Färbebad in verschiedenen Mengen eingesetzt werden. Vorteilhaft beträgt die Menge des Avivage-Mittels 5 bis 25 Gew.-%, insbesondere 10 bis 20 Gew.-%, des Gewichts der zu färbenden Ware.

- Bezüglich der Details, die zum Färben von Nähgarn-Zwirnen aus synthetischen Garnen, nativen Garnen und aus Seelen-Garnen in der Praxis gebräuchlich sind, wird auf die einschlägige Fachliteratur und auf die Farbkarten der Farbherstella verwiesen. Die bei Nähgarn üblichen Farb- stoffklassen werden daher nur ummarisch erwähnt. Es sind dies: bei PES die üblichen Dispersionsfarbstoffe; bei PA 6,6 die üblichen Säurefarbstoffe, aber auch übliche 1 : 2 Metallkomplexfarbstoffe und bei hellen Farben gelegentlich auch übliche Dispersionsfarbstoffe; bei PES/Bw Mischungen aus üblichen Dispersions- und üblichen Reaktiv- bzw. üblichen Küpen-Farbstoffen; und bei Bw die Klasse der üblichen Reaktiv- und der üblichen KüpenFarbstoffe. Die Färbeflotte kann (außer den Farbstoffen) die üblichen Färbehilfsmittel enthalten, wie z.B. Dispergier-, Egalisier- und Stellmittel sowie Färbebeschleuniger.

- Die Applikation der Avivagemitteldispersionen erfolgt in üblicher Weise in üblichen Färbeapparaten, wie sie zum Färben von Textilgarnen verwendet werden. Bevorzugt wird in Flottenverhältnissen von 1 4 bis 1 50, insbesondere 1 4 bis 1 :15 und bei Temperaturen von 40 bis 140°C, vorzugsweise 100 bis 140°C gearbeitet.

- Die Erfindung soll anhand der folgenden Beispiele näher erläutert werden, wobei ihre Anwendung jedoch in keiner Weise eingeschränkt werden soll.

- Die Angabe (*) bei dem Dispersionsfarbstoff in Beispiel 1, Ziffer 2 und bei dem Dispersions-/Küpen-Farbstoff im Beispiel 2, Ziffer 2 bedeutet, daß sich die jeweils einzusetzende Farbstoffmenge nach der gewünschten Farbnuance richtet; die Einstellung dieser Farbstoffmenge ist dem Färbefachmann geläufig und kann jederzeit den Farbkarten der Farbhersteller entnommen werden.

-

- a) 35,0 Gew.-% Dimethylpolysiloxan (20 000 mPa.s)

- b) 8,0 Gew.-% Paraffinwachs, Fp. 58 bis 60°C

- c) 3,0 Gew.-% eines 1:1-Kondensates aus Behensäure und Dimethylaminopropylamin, in Form des Chlorids

- d) 1,5 Gew.-% Stearylalkohol x 50 EO (Ethylenoxid)

- e) 1,5 Gew.-% Rizinusöl x 8 EO

- f) 1,0 Gew.-% Oleylamin x 2 EO.

- g) 50,0 Gew.-% demineralisiertes Wasser

- PES-Nähzwirn aus Filamentgarn, Spinnfasergarn (baumwoll- oder schappe-gesponnen) oder Texturgarn wird zunächst in üblicher Weise nach z.B. folgender Rezeptur vorgereinigt:

- 1 bis 2 g/l nichtionogenes Waschmittel

- 0,5 bis 1 g/l calcinierte Soda

- 20 min 50 bis 6C°C

- 10 min 40°C spülen

- 10 min 20°C spülen

- Dann wird die Färbe- und Avivageflotte einbadig wie folgt angesetzt:

- x Dispersionsfarbstoff (*)

- 1 bis 2 g/l anionaktives Egalisier- und Durchfärbemittel

- 0,5 bis 1 g/l Färbebeschleuniger

- 0,5 g/l anionaktives Dispergiermittel

- 10 bis 15 % erfindungsgemäße Zubereitung

- ph 4,5 bis 5,5 mit Essigsäure

- Bei Kreuzwickeln wird die Flotte vorzugsweise wechselseitig durch die Wickelkörper und/oder Spulen gepumpt, z.B. 4 Minuten von außen nach innen und 2 Minuten von innen nach außen.

- 5 Minuten bei ca. 40°C behandeln, aufheizen mit 1,5 bis 2°/min auf 130 bis 135°C (HT-Bedingungen, d.h. Hochtemperaturbedingungen), 30 bis 60 Minuten bei 130 bis 135°C färben, HT-Ablaß oder abkühlen, zweimal 3 Minuten spülen bei 80°C

- Bei dunklen Farbtönen gegebenenfalls reduktiv reinigen mit

- 1 bis 2 g/l nichtionogenes Egalisier- und Dispergiermittel

- 3 bis 6 ml/l Natronlauge, 38°Be

- 3 bis 6 g/l Hydrosulfit

- 20 Minuten 90°C, zweimal heiß spülen, zweimal warm spülen, eventuell neutralisieren auf pH 5,5.

- Die Färbeflotte ist einwandfrei stabil. Es kommt zu keinerlei Ausfällungen zwischen der schwach kationaktiven erfindungsgemäßen Zubereitung und den anionaktiven Dispergier-, Egalisier- und Stellmitteln. Die Farb- und Reibechtheiten entsprechen den im Nähgarnsektor üblichen hohen Ansprüchen. Der Nähzwirn ist fertig ausgerüstet, besitzt die geforderten Gleit- und Näheigenschaften und bedarf nach der Trocknung keinerlei weiterer Avivage vor der Umspulung in die Verkaufsaufmachung.

- wie bei Beispiel 1.1

- PES/Bw-Nähgarnaus Seelengarn,bestehend aus einer PES-Filamentseele und einem Bw-Mantel, wird in üblicher Weise (z.B. nach Beispiel 1.2) gegebenenfalls unter Zusatz von 1 g/l eines anionaktiven Komplexbildners vorgereinigt und anschließend, wie im folgenden beschrieben, in einer Prozeßstufe gleichzeitig gefärbt und aviviert: dabei wird - nur als Beispiel - eine Mischung aus Dispersions-und Küpenfarbstoffen ausgewählt.

- Man läßt in üblicher Weise zunächst 0,5 bis 1 g/l eines anionaktiven Egalisier- und Durchfärbemittels bei pH 4,5 bis 5,5 (essigsauer) 5 Minuten bei ca. 40°C vorlaufen. Anschließend erfolgt Zugabe von x/y % Dispersions-/Küpen-Farbstoff (*) und 10 bis 15 % erfindungsgemäße Zubereitung

- Man stellt die Flottenzirkulation auf 4 Minuten außeninnen, 2 Minuten innen-außen (vgl. Beispiel 1.2), heizt mit 1,5 bis 2°/min auf 130 bis 135°C auf (HT-Bedingungen), färbt 30 bis 45 Minuten bei 130 bis 135°C, kühlt ab, verküpt und oxidiert anschließend wie für (die zum Einsatz kommenden) Küpenfarbstoffe vorgeschrieben.

- Die Färbeflotte ist einwandfrei stabil. Der Nähzwirn entspricht den üblichen Qualitätsansprüchen und bedarf keinerlei weiterer Avivage vor der Umspulung in die Verkaufsaufmachung.

-

- a) 35,0 Gew.-% Dimethylpolysiloxan (12 500 mPa.s)

- b) 5,0 Gew.-% Paraffinwachs, Fp. 54 bis 56°C

- c) 1,5 Gew.-% Paraffinwachs, Fp. 44 bis 46°C

- d) 4,5 Gew.-% eines 2:1 Kondensates aus Stearinsäure und Triäthanolamin, in Form des Sulfates

- e) 2,5 Gew.-% Isotridecylstearat x 2 EO

- f) 1,5 Gew.-% Stearylamin x 5 EO

- g) 50,0 Gew.-% demineralisiertes Wasser

- Die Zubereitung wird wiederum wie bei Beispiel 1 und 2 beschrieben als Avivage-Mittel im Färbebad von Nähgarn aus synthetischen Garnen, nativen Garnen und aus Seelen-Garnen eingesetzt und ermöglicht ein gleichzeitiges Färben und Avivieren in einer Prozeßstufe.

Claims (1)

- Verfahren zur Ausrüstung (Avivage) von Nähgarn aus synthetischen Garnen, nativen Garnen oder aus Seelen-Garnen mittels eines Avivagemittels auf Basis polymerer Organosiliciumverbindungen, dadurch gekenn- zeichnet, daß das Avivagemittel im Färbebad eingesetzt wird und man ein gleichzeitiges Färben und Avivieren in einer Prozeßstufe durchführt, wobei das Avivagemittel folgende Bestandteile, in Wasser dispergiert oder gelöst, enthält:a) 1 bis 80 Gew.-% Siliconöl einer Viskosität von 500 bis 100 000 mPa.s bei 25°C;b) 1 bis 50 Gew.-% Pflanzenwachs, tierisches Wachs, Montanwachs, Wachs aus Erdöl (insbesondere Paraffinwachs) und/oder Polyolefin-Wachs, wobei diese Wachse einen Schmelzpunkt von jeweils 35°C haben;c) 0 bis 20 Gew.-% einer quartären Ammonium-Verbindung der FormelR1= Alkyl C 12-C 22R2 = Alkyl C1-C22R3 = Alkyl C1-C22R4 = Alkyl C1-C4A = salzbildendes Anion

und/oder einer diquartären Ammonium-Verbindung der Formel

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19853500168 DE3500168A1 (de) | 1985-01-04 | 1985-01-04 | Verfahren zum einbadigen faerben und avivieren von naehgarn sowie mittel zu seiner durchfuehrung |

| DE3500168 | 1985-01-04 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0187136A2 true EP0187136A2 (de) | 1986-07-09 |

| EP0187136A3 EP0187136A3 (en) | 1988-07-06 |

| EP0187136B1 EP0187136B1 (de) | 1991-10-09 |

Family

ID=6259277

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP86100042A Expired - Lifetime EP0187136B1 (de) | 1985-01-04 | 1986-01-03 | Verfahren zum einbadigen Färben und Avivieren von Nähgarn |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US4583987A (de) |

| EP (1) | EP0187136B1 (de) |

| DE (2) | DE3500168A1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2710663A1 (fr) * | 1993-09-28 | 1995-04-07 | Sandoz Sa | Procédé pour améliorer le glissement des matières textiles dans les traitements au mouillé, et lubrifiants utilisés pour un tel procédé. |

| DE19860187A1 (de) * | 1998-12-24 | 2000-06-29 | Textilchemie Dr Petry Gmbh | Avivieren von Nähfäden im Auszugsverfahren sowie Avivagemittel hierfür |

| WO2004063456A1 (de) | 2003-01-14 | 2004-07-29 | Cht R. Beitlich Gmbh | Ph-wert unabhängiges avivieren von nähgarnen im ausziehverfahren |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5474812A (en) * | 1992-01-10 | 1995-12-12 | Amann & Sohne Gmbh & Co. | Method for the application of a lubricant on a sewing yarn |

| ZA936280B (en) * | 1992-09-16 | 1995-05-26 | Colgate Palmolive Co | Fabric softening composition based on higher fatty acid ester and dispersant for such ester |

| US5387263A (en) * | 1993-12-16 | 1995-02-07 | Uhifi | Method for treatment of yarn in package form |

| US5944852A (en) * | 1996-10-23 | 1999-08-31 | Solutia Inc. | Dyeing process |

| US5830240A (en) * | 1996-10-23 | 1998-11-03 | Solutia Inc. | Fibers and textile materials having enhanced dyeability and finish compositions used thereon |

| US5837371A (en) * | 1997-03-28 | 1998-11-17 | Amital Spinning Corporation | Acrylic yarn dyeing and lubrication process |

| WO1998048100A1 (es) * | 1997-04-18 | 1998-10-29 | Clariant International Ltd | Procedimiento para la tintura y acabado simultaneo de hilos de coser |

| WO2000077291A1 (de) * | 1999-06-10 | 2000-12-21 | Clariant Gmbh | Verfahren zum färben und aufhellen synthetischer und cellulosischer fasern |

| DE19926356A1 (de) * | 1999-06-10 | 2000-12-14 | Clariant Gmbh | Verfahren zum Färben und Aufhellen synthetischer und cellulosischer Fasern |

| US20030207971A1 (en) * | 2001-11-27 | 2003-11-06 | React Of Delafield Llc | Emollient gel |

| JP2006240571A (ja) * | 2005-03-07 | 2006-09-14 | Toyoda Gosei Co Ltd | エアバッグ |

| DE102007031037A1 (de) | 2007-07-04 | 2009-01-08 | Gütermann & Co. AG | Verfahren zur Herstellung von gefärbten Nähfäden |

| EP2264234A1 (de) * | 2009-06-16 | 2010-12-22 | Amann & Söhne GmbH & Co. KG | Garn, insbesondere Näh- oder Stickgarn |

| US11668025B2 (en) * | 2016-09-27 | 2023-06-06 | Supreme Corporation | Conductive yarn/sewing thread, smart fabric, and garment made therefrom |

| CN106835475A (zh) * | 2017-01-20 | 2017-06-13 | 南通杰克拜尼服帽有限公司 | 一种针织汗带的制作工艺 |

| CN106521783A (zh) * | 2017-01-20 | 2017-03-22 | 南通杰克拜尼服帽有限公司 | 一种针织帽的制作工艺 |

| JP6784431B1 (ja) * | 2020-05-19 | 2020-11-11 | 竹本油脂株式会社 | ミシン糸用処理剤及びミシン糸 |

| CN113445318A (zh) * | 2021-07-28 | 2021-09-28 | 沂水祥腾化工有限公司 | 一种纺织用纱线平滑剂及其制备方法 |

| TW202407183A (zh) * | 2022-06-27 | 2024-02-16 | 德商杭斯曼紡織財產德國公司 | 用於將含聚酯之紡織材料染色的方法 |

| CN115613183B (zh) * | 2022-12-06 | 2023-11-10 | 安徽锦哲源纺织有限公司 | 一种再生有色涤纶消光缝纫线的生产方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1295035A (de) * | 1970-01-12 | 1972-11-01 | ||

| DE2161813C3 (de) * | 1971-12-13 | 1980-10-23 | Wacker-Chemie Gmbh, 8000 Muenchen | Gleitmittel auf Grundlage von Diorganopolysiloxanen für organische Fasern |

| US3963628A (en) * | 1974-06-07 | 1976-06-15 | Union Carbide Corporation | Fiber lubricant composition |

| DE2535768A1 (de) * | 1975-08-11 | 1977-02-24 | Wacker Chemie Gmbh | Gleitmittel fuer organische fasern und verfahren zum herstellen solcher gleitmittel |

| FR2372268A1 (fr) * | 1976-11-30 | 1978-06-23 | Rhone Poulenc Ind | Procede de lubrification du fil a coudre par impregnation en bains aqueux contenant des polymeres organosiliciques |

| DE2900396C2 (de) * | 1978-02-23 | 1983-12-22 | Th. Goldschmidt Ag, 4300 Essen | Textilfaserpräparation |

| US4171267A (en) * | 1978-10-30 | 1979-10-16 | Sws Silicones Corporation | Organopolysiloxane-hydrocarbon oil solutions |

| DE3006687A1 (de) * | 1980-02-22 | 1981-08-27 | Hoechst Ag, 6000 Frankfurt | Verfahren fuer das gleichzeitige faerben und bondieren von naehseide aus polyesterfilamenten |

| DE3115679A1 (de) * | 1981-04-18 | 1982-10-28 | Th. Goldschmidt Ag, 4300 Essen | Substantives praeparationsmittel fuer garne oder zwirne |

| JPS5865084A (ja) * | 1981-10-13 | 1983-04-18 | 蛇の目ミシン工業株式会社 | ミシン糸の簡易迅速染色法 |

| JPS591788A (ja) * | 1982-06-25 | 1984-01-07 | 蛇の目ミシン工業株式会社 | ミシン糸の簡易迅速染色法 |

| US4451382A (en) * | 1983-06-27 | 1984-05-29 | Henkel Corporation | Sewing thread lubricants |

-

1985

- 1985-01-04 DE DE19853500168 patent/DE3500168A1/de active Granted

- 1985-01-25 US US06/694,851 patent/US4583987A/en not_active Expired - Fee Related

-

1986

- 1986-01-03 EP EP86100042A patent/EP0187136B1/de not_active Expired - Lifetime

- 1986-01-03 DE DE8686100042T patent/DE3681796D1/de not_active Expired - Lifetime

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2710663A1 (fr) * | 1993-09-28 | 1995-04-07 | Sandoz Sa | Procédé pour améliorer le glissement des matières textiles dans les traitements au mouillé, et lubrifiants utilisés pour un tel procédé. |

| BE1009956A3 (fr) * | 1993-09-28 | 1997-11-04 | Clariant Finance Bvi Ltd | Procede pour ameliorer le glissement des matieres textiles dans les traitements au mouille, et lubrifiants utilises pour un tel procede. |

| CH689175GA3 (de) * | 1993-09-28 | 1998-11-30 | Clariant Finance Bvi Ltd | Erhoehung der Nassgleitfaehigkeit von Textilmaterial und Nassgleitmittel dafuer. |

| DE19860187A1 (de) * | 1998-12-24 | 2000-06-29 | Textilchemie Dr Petry Gmbh | Avivieren von Nähfäden im Auszugsverfahren sowie Avivagemittel hierfür |

| DE19860187B4 (de) * | 1998-12-24 | 2004-09-30 | Textilchemie Dr. Petry Gmbh | Avivieren von Nähfäden im Auszugsverfahren sowie Avivagemittel hierfür |

| WO2004063456A1 (de) | 2003-01-14 | 2004-07-29 | Cht R. Beitlich Gmbh | Ph-wert unabhängiges avivieren von nähgarnen im ausziehverfahren |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0187136A3 (en) | 1988-07-06 |

| DE3500168A1 (de) | 1986-07-17 |

| EP0187136B1 (de) | 1991-10-09 |

| DE3500168C2 (de) | 1988-09-22 |

| DE3681796D1 (de) | 1991-11-14 |

| US4583987A (en) | 1986-04-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0187136B1 (de) | Verfahren zum einbadigen Färben und Avivieren von Nähgarn | |

| DE2848447C3 (de) | Färbeverfahren | |

| EP0108925B1 (de) | Glättemittel für Textilfasermaterial | |

| EP0063311B1 (de) | Substantives Präparationsmittel für Garne oder Zwirne | |

| EP0583446A1 (de) | Wachsdispersionen, deren herstellung und verwendung. | |

| EP0545207A1 (de) | Reaktivfarbstoffmischung mit verbessertem Kombinationsverhalten | |

| DE3932276C2 (de) | Textilbehandlungsmittel und dessen Verwendung | |

| DE2733493C2 (de) | Glättemittel für Textilfasermaterial | |

| DE3734931A1 (de) | Mittel zum glaetten von textilfasermaterialien | |

| EP0075770A2 (de) | Textilbehandlungsmittel und ihre Verwendung zum Ausrüsten von Textilmaterialien | |

| EP0022239B1 (de) | Mittel und Verfahren zum Flüssigparaffinieren von Garnen | |

| CH689175GA3 (de) | Erhoehung der Nassgleitfaehigkeit von Textilmaterial und Nassgleitmittel dafuer. | |

| EP0114574B1 (de) | Flüssige Handelsform von kationischen Farbstoffen | |

| DE19901458C2 (de) | Zusammensetzung zur Behandlung von Fäden sowie Verfahren zu deren Herstellung und deren Verwendung | |

| DE19859294A1 (de) | Textilbehandlungsmittel, Verfahren zu deren Herstellung sowie deren Verwendung | |

| DE3706362A1 (de) | Glaettemittel fuer textilfasermaterialien | |

| DE1594855C3 (de) | ||

| DE19860187B4 (de) | Avivieren von Nähfäden im Auszugsverfahren sowie Avivagemittel hierfür | |

| EP0278440A2 (de) | Verwendung von cyclischen Estern der schwefeligen Säure beim Färben von Textilmaterialien aus Polyamid und Verfahren zum Färben | |

| DE2757916A1 (de) | Kationische emulgatoren | |

| DE2139443A1 (de) | Farbstoffzusammensetzung und Ver fahren zu ihrer Verwendung | |

| DE2506466A1 (de) | Emulgiermittel fuer faerbebeschleuniger auf basis von alkylnaphthalinen | |

| DE1619385C3 (de) | Verfahren und Mittel zum Färben von stickstoffhaltigen Textilfaser n | |

| AT160856B (de) | Verfahren zur Erhöhung der Knitterfestigkeit von Textilien. | |

| DE1469657A1 (de) | Verfahren zum Faerben von Wolle und zur Durchfuehrung des Verfahrens geeignete Praeparate |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE FR GB IT LI NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE FR GB IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19881018 |

|

| 17Q | First examination report despatched |

Effective date: 19900116 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): BE DE FR GB IT |

|

| RAP3 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: CHT R. BEITLICH GMBH & CO. |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): BE DE FR |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE DE FR |

|

| REF | Corresponds to: |

Ref document number: 3681796 Country of ref document: DE Date of ref document: 19911114 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20000108 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20000118 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20000120 Year of fee payment: 15 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010131 |

|

| BERE | Be: lapsed |

Owner name: CHT R. BEITLICH G.M.B.H. & CO. Effective date: 20010131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010928 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011101 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |