EP0129088A1 - Kathode für wässrige Elektrolysen - Google Patents

Kathode für wässrige Elektrolysen Download PDFInfo

- Publication number

- EP0129088A1 EP0129088A1 EP84105859A EP84105859A EP0129088A1 EP 0129088 A1 EP0129088 A1 EP 0129088A1 EP 84105859 A EP84105859 A EP 84105859A EP 84105859 A EP84105859 A EP 84105859A EP 0129088 A1 EP0129088 A1 EP 0129088A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- nickel

- layer

- cathode

- oxide

- ruthenium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25B—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES FOR THE PRODUCTION OF COMPOUNDS OR NON-METALS; APPARATUS THEREFOR

- C25B11/00—Electrodes; Manufacture thereof not otherwise provided for

- C25B11/04—Electrodes; Manufacture thereof not otherwise provided for characterised by the material

- C25B11/051—Electrodes formed of electrocatalysts on a substrate or carrier

- C25B11/073—Electrodes formed of electrocatalysts on a substrate or carrier characterised by the electrocatalyst material

- C25B11/091—Electrodes formed of electrocatalysts on a substrate or carrier characterised by the electrocatalyst material consisting of at least one catalytic element and at least one catalytic compound; consisting of two or more catalytic elements or catalytic compounds

- C25B11/093—Electrodes formed of electrocatalysts on a substrate or carrier characterised by the electrocatalyst material consisting of at least one catalytic element and at least one catalytic compound; consisting of two or more catalytic elements or catalytic compounds at least one noble metal or noble metal oxide and at least one non-noble metal oxide

Definitions

- the invention relates to a cathode for aqueous electrolysis, e.g. the electrolysis of aqueous solutions of alkali metal chlorides to obtain chlorine, alkali metal hydroxide solution and hydrogen, which consists of a support made of nickel or nickel-coated steel and a layer which at least partly covers the surface of the support and contains a metal of the platinum group.

- titanium anodes For the electrolysis of aqueous solutions at temperatures not significantly above room temperature, titanium anodes have become known which are coated with oxides from the group of platinum metals and mixtures containing passivable metals, for example a mixture of 30 mol% ruthenium oxide and 70 mol% titanium oxide ( DE-AS 16 71 422).

- the anodes have a comparatively low overvoltage and are easy to handle because the electrode spacing does not change during the electrolysis process.

- the cathodes are generally made of steel, nickel or nickel-plated steel, and it is also known to coat the cathodes with a platinum metal in order to improve the stability and reduce the hydrogen overvoltage, for example the coating of cathode bodies made of stainless steel or nickel with metallic ruthenium ( DE-OS 27 34 084), one enclosing the carrier body Bende metal layer is generated by electrodeposition or by a CVD process. In another method, a ruthenium-containing layer is produced on the carrier body by electroplating or by thermal decomposition of saline precipitates (DE-OS 28 11 472).

- the surface of the support is coated with a solution or suspension of a ruthenium compound, for example ruthenium hydroxide, ruthenium chloride, ruthenium oxide or ruthenium sulfide, the solvent or dispersant is evaporated and the compound is decomposed by heating in a non-oxidizing atmosphere to about 1200 ° C.

- a ruthenium compound for example ruthenium hydroxide, ruthenium chloride, ruthenium oxide or ruthenium sulfide

- the solvent or dispersant is evaporated and the compound is decomposed by heating in a non-oxidizing atmosphere to about 1200 ° C.

- the coating cathodic support structures with R utheniummetall not always satisfied because often increases the hydrogen overvoltage during prolonged use of the cathode and the overvoltage under many conditions comparatively too large.

- the invention is therefore based on the object of providing a coated cathode which is resistant to the electrolytes and the electrolysis products and has a smaller surge voltage against hydrogen.

- the object is achieved with a cathode of the type mentioned at the outset, which is provided with a layer containing ruthenium oxide and nickel oxide, which consists of several partial layers.

- anodes consisting of a titanium carrier body with a platinum metal oxide alone or as a mixture with other oxides.

- the anodic coatings were considered unusable for Cathodes, which were therefore coated with metallic platinum or a platinum group element.

- the primary coating of the cathode consisted of an oxidic or other salt-like compound, the compounds were reduced to metal by a special heat treatment (DE-OS 28 11 472).

- a carrier body made of nickel or nickel-coated steel coated with ruthenium oxide and nickel oxide has a lower hydrogen overvoltage and better resistance than metal-coated cathodes.

- the support of the cathode according to the invention consists of porous or solid plates, rods or tubes made of nickel or nickel-coated steel in accordance with the specified conditions of the electrolysis process.

- the layer of ruthenium oxide and nickel oxide deposited on the surface of the support and covering at least part of it consists of several partial layers which together form the coating.

- the quantitative ratio of the oxides in the individual sub-layers is different according to a preferred embodiment of the invention. By dividing the coating into several sub-layers, very good adhesion and a long service life are achieved.

- the sub-layer adjacent to the carrier expediently contains more nickel than ruthenium oxide and the sub-layer facing the electrolyte contains more ruthenium than nickel oxide.

- Partial layers with a content of 70 to 95% nickel oxide and 30 to 5% ruthenium oxide or 5 to 25% nickel oxide and 95 to 75% ruthenium oxide are preferred.

- the thickness of the coating is 1 to 10, preferably 2 to 5 / ⁇ m and the number of sub-layers 3 to 5, so that the average thickness of a sub-layer is approximately 0.2 to 3 / ⁇ m. In this area, the cathodic activity is particularly favorable, with good mechanical resistance of the layer.

- a support body from the group consisting of nickel and nickel-plated steel is coated with a solution containing a nickel and a ruthenium salt, for example with a hydrochloric acidic ethanolic solution of nickel nitrate and ruthenium chloride.

- the solvent is removed by drying and the body is heated in air to about 450 to 550 ° C.

- This forms a layer consisting essentially of nickel oxide and ruthenium oxide, the thickness of which is proportional to the amount of the solution applied to the carrier surface.

- the cycle is then repeated three to five times, so that a layer consisting of three to five sub-layers is formed.

- a sandblasted commercial nickel sheet 50 mm x 50 mm with a thickness of 1 mm was coated on one side with a solution, the composition of which was as follows: 15.6 mg Ni (NO 3 ) 2 and 2.6 mg RuCl 3 , corresponding to 80 wt. % Ni / 20% by weight Ru, 75 / ul ethanol and 50 ⁇ l conc. Hydrochloric acid.

- the sheet was dried and heated to 500 ° C. in a muffle furnace under atmospheric oxygen, the holding time was 10 min.

- a solution was applied containing 7.8 m g of Ni (N0 3 ) 2 and 15 mg of RuCl 3 , respectively 25% by weight Ni / 75% by weight Ru, in 75 ⁇ l ethanol and 25 ⁇ l conc. HCl.

- the sheet was dried and heated as described above.

- An expanded metal grid made of V4A steel was sandblasted and electroplated in a Watts electrolyte; the layer thickness was about 5 ⁇ m.

- Three partial layers of nickel oxide and ruthenium oxide were applied to the nickel-plated carrier body as described in Example 1.

- the potential of the cathodes according to Example 1 (circle) and 2 (triangle) was measured in a 20% aqueous solution of NaOH at 70 ° C as a function of the current density.

- the reference electrode was a saturated calomel electrode.

- the cathode potential of a sandblasted stainless steel sheet (1), a nickel sheet (2), a platinum sheet (3) and the coated nickel cathode was determined according to Example 1 (4) (FIG. 2).

- the small potential of the cathode according to the invention which increases comparatively slightly with increasing current density, requires no further explanation.

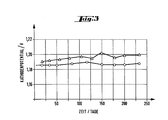

- the potential is practically independent of the operating time, as measurements at a current density of 5 kA / m 2 show. (F ig. 3).

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Electrodes For Compound Or Non-Metal Manufacture (AREA)

- Electrolytic Production Of Non-Metals, Compounds, Apparatuses Therefor (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Abstract

Description

- Gegenstand der Erfindung ist eine Kathode für eine wässerige Elektrolyse, z.B. die Elektrolyse wässeriger Lösungen von Alkalichloriden zur Gewinnung von Chlor, Alkalilauge und Wasserstoff, die aus einem Träger aus Nickel oder nickelbeschichtetem Stahl und einer die Oberfläche des Trägers wenigstens zu einem Teil bedeckenden, ein Metall der Platingruppe enthaltenden Schicht besteht.

- Für die Elektrolyse wässeriger Lösungen bei Temperaturen nicht wesentlich oberhalb der Raumtemperatur sind Titananoden bekannt geworden, die mit Oxiden aus der Gruppe der Platinmetalle und von passivierbaren Metallen enthaltenden Gemischen beschichtet sind, z.B. einem Gemisch aus 30 Mol.% Rutheniumoxid und 70 Mol.% Titanoxid (DE-AS 16 71 422). Die Anoden haben eine vergleichsweise geringe Überspannung und sind einfach zu handhaben, da sich der Elektrodenabstand während des Elektrolyseprozesses nicht ändert. Bei diesen Elektrolyseprozessen bestehen die Kathoden im allgemeinen aus Stahl, Nickel oder nickelplattiertemStahl und es ist auch bekannt, die Kathoden zur Verbesserung der Stabilität und Senkung der Wasserstoffüberspannung mit einem Platinmetall zu beschichten, z.B. die Beschichtung von Kathodenkörpern aus rostfreiem Stahl oder Nickel mit metallischem Ruthenium (DE-OS 27 34 084), wobei eine den Trägerkörper umschlie-Bende Metallschicht durch galvanische Abscheidung oder durch ein CVD-Verfahren erzeugt wird. Bei einem anderen Verfahren wird auf dem Trägerkörper durch Elektroplattierung oder durch thermische Zersetzung salzhaltiger Präzipitate eine rutheniumhaltige Schicht hergestellt (DE-OS 28 11 472). Man beschichtet dabei die Oberfläche des Trägers mit einer Lösung oder Suspension einer Rutheniumverbindung, z.B. Rutheniumhydroxid, Rutheniumchlorid, Rutheniumoxid oder Rutheniumsulfid, verdampft das Lösungs- oder Dispersionsmittel und zersetzt die Verbindung durch Erhitzen in einer nichtoxidierenden Atmosphäre auf etwa 1200 °C. Für die Herstellung von Brennstoffzellen, die nicht für elektrolytische Prozesse verwendet werden, ist es schließlich bekannt, die Oberfläche der Kathode mit einer Schicht zu versehen, die metallisches Ruthenium und einen Spinell enthält.

- Die Beschichtung kathodischer Trägerstrukturen mit Rutheniummetall befriedigt nicht immer, da häufig die Wasserstoffüberspannung bei längerer Benutzung der Kathode ansteigt und die Überspannung unter vielen Bedingungen vergleichsweise zu groß ist. Der Erfindung liegt daher die Aufgabe zugrunde, eine beschichtete Kathode zu schaffen, die gegen die Elektrolyten und die Elektrolyseprodukte beständig ist und eine kleinere überspannung gegen Wasserstoff hat.

- Die Aufgabe wird mit einer Kathode der eingangs genannten Art gelöst, die mit einer Rutheniumoxid und Nickeloxid enthaltenden Schicht versehen ist, die aus mehreren Teilschichten besteht.

- Es ist bekannt, aus einem Trägerkörper aus Titan bestehende Anoden mit einem Platinmegalloxid allein oder im Gemisch mit anderen Oxiden zu beschichten. Die anodischen Beschichtungen galten als unbrauchbar für Kathoden, die deshalb mit metallischem Platin oder einem Element der Platingruppe beschichtet wurden. Bestand die primäre Beschichtung der Kathode aus einer oxidischen oder einer anderen salzartigen Verbindung, so wurden die Verbindungen durch eine besondere Wärmebehandlung zu Metall reduziert (DE-OS 28 11 472). Überraschend wurde gefunden, daß ein mit Rutheniumoxid und Nickeloxid beschichteter Trägerkörper aus Nickel oder nickelbeschichtetem Stahl eine kleinere Überspannung gegen Wasserstoff und eine bessere Beständigkeit aufweist, als metallbeschichtete Kathoden.

- Der Träger der erfindungsgemäßen Kathode besteht entsprechend den vorgegebenen Bedingungen des Elektrolyseprozesses aus porösen oder massiven Platten, Stäben oder Rohren aus Nickel oder nickelbeschichtetem Stahl. Die auf der Oberfläche des Trägers abgeschiedene und diese wenigstens zu einem Teil bedeckende Schicht aus Rutheniumoxid und Nickeloxid besteht aus mehreren Teilschichten, die zusammen die Beschichtung bilden. Das Mengenverhältnis der Oxide in den einzelnen Teilschichten ist nach einer bevorzugten Ausbildung der Erfindung verschieden. Durch die Unterteilung der Beschichtung in mehrere Teilschichten wird eine sehr gute Haftung und zugleich eine lange Lebensdauer erzielt. Die dem Träger benachbarte Teilschicht enthält zweckmäßig mehr Nickel- als Rutheniumoxid und die dem Elektrolyten zugewandte Teilschicht mehr Ruthenium- als Nickeloxid. Bevorzugt werden Teilschichten mit einem Gehalt von 70 bis 95 % Nickeloxid und 30 bis 5 % Rutheniumoxid bzw. 5 bis 25 % Nickeloxid und 95 bis 75 % Rutheniumoxid. Die Dicke der Beschichtung beträgt 1 bis 10, vorzugsweise 2 bis 5 /um und die Anzahl der Teilschichten 3 bis 5, so daß die durchschnittliche Dicke einer Teilschicht etwa 0,2 bis 3 /um beträgt. In diesem Bereich ist die kathodische Aktivität besonders günstig, bei guter mechanischer Beständigkeit der Schicht.

- Zur Herstellung der Kathode wird ein Trägerkörper aus der Gruppe Nickel, vernickelter Stahl mit einer ein Nickel- und ein Rutheniumsalz enthaltenden Lösung beschichtet, beispielsweise mit einer salzsauren ethanolischen Lösung von Nickelnitrat und Rutheniumchlorid. Das Lösungsmittel wird durch Trocknen entfernt und der Körper in Luft auf etwa 450 bis 550 °C erhitzt. Dabei bildet sich eine im wesentlichen aus Nickeloxid und Rutheniumoxid bestehende Schicht, deren Dicke der Menge der auf die Trägeroberfläche aufgebrachten Lösung proportional ist. Der Zyklus wird dann drei- bis fünfmal wiederholt, so daß eine aus drei bis fünf Teilschichten bestehende Schicht gebildet wird.

- Die Erfindung wird im folgenden anhand von Zeichnungen und Beispielen erläutert. Es zeigen -

- Fig. 1 - das Kathodenpotential erfindungsgemäßer Kathoden als Funktion der Stromdichte,

- Fig. 2 - Vergleich der Kathodenpotentiale verschiedener Kathoden,

- Fig. 3 - die Zeitabhängigkeit des Kathodenpotentials erfindungsgemäßer Kathoden.

- Ein sandgestrahltes handelsübliches Nickelblech 50 mm x 50 mm mit einer Dicke von 1 mm wurde einseitig mit einer Lösung beschichtet, deren Zusammensetzung wie folgt war: 15,6 mg Ni(NO3)2 und 2,6 mg RuCl3, entsprechend 80 Gew.% Ni/20 Gew.% Ru, 75 /ul Ethanol und 50 µl konz. Salzsäure. Das Blech wurde getrocknet und in einem Muffelofen unter Luftsauerstoff auf 500 °C erhitzt, die Haltezeit betrug 10 min. Zur Herstellung der zweiten Schicht wurde eine Lösung aufgetragen, enthaltend 7,8 mg Ni(N03)2 und 15 mg RuCl3, entsprechend 25 Gew.% Ni/75 Gew.% Ru, in 75 µl Ethanol und 25 µl konz. HCl. Das Blech wurde getrocknet und wie oben beschrieben erhitzt. Dann wurde eine dritte Schicht aus einer Lösung von 3,9 mg Ni(N03)2 und 20 mg RuCl3 in 75 /ul Ethanol und 25 /ul konz. HCl, entsprechend 11 Gew.% Ni/89 Gew.% Ru aufgebracht und getempert.

- Ein Streckmetallgitter aus V4A Stahl wurde sandgestrahlt und in einem Watts-Elektrolyten galvanisch vernickelt; die Schichtdicke betrug etwa 5 µm. Auf den vernickelten Trägerkörper wurden wie in Beispiel 1 beschrieben drei Teilschichten aus Nickeloxid und Rutheniumoxid aufgetragen.

- Das Potential der Kathoden nach Beispiel 1 (Kreis) und 2 (Dreieck) wurde in einer 20 %igen wässerigen Lösung von NaOH bei 70 °C als Funktion der Stromdichte gemessen.Die Bezugselektrode war eine gesättigte Kalomelelektrode. Zum Vergleich wurde das Kathodenpotential eines sandgestrahlten Edelstahlblechs (1), eines Nickelblechs (2), eines Platinblechs (3) und der beschichteten Nickelkathode nach Beispiel 1 (4) bestimmt (Fig. 2). Das kleine und mit steigender Stromdichte vergleichsweise geringfügig wachsende Potential der erfindungsgemäßen Kathode bedarf keiner weiteren Erläuterung. Das Potential ist praktisch auch unabhängig von der Betriebszeit, wie Messungen bei einer Stromdichte von 5 kA/m2 zeigen. (Fig. 3).

Claims (7)

daß die Schicht aus mehreren Rutheniumoxid und Nickeloxid enthaltenden Teilschichten besteht.

dadurch gekennzeichnet,

daß das Mengenverhältnis der Oxide in den einzelnen Teilschichten einer Schicht verschieden ist.

dadurch gekennzeichnet,

daß die dem Träger benachbarte Teilschicht 70 bis 95 Gew.% Nickeloxid und 30 bis 5 Gew.% Rutheniumoxid enthält.

dadurch gekennzeichnet,

daß die dem Elektrolyten zugekehrte Teilschicht 5 bis 25 Gew.% Nickeloxid und 95 bis 75 Gew.% Rutheniumoxid enthält.

dadurch gekennzeichnet,

daß die Dicke der Schicht 1 bis 10 /um beträgt.

dadurch gekennzeichnet,

daß die Schicht aus 3 bis 5 Teilschichten besteht.

dadurch gekennzeichnet,

daß ein Trägerkörper aus der Gruppe Nickel, vernickelter Stahl mit einer ein Nickel- und ein Rutheniumsalz enthaltenden Lösung beschichtet, getrocknet und in Luft auf 450 bis 550 °C erhitzt wird und der Zyklus drei- bis fünfmal wiederholt wird.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19833322169 DE3322169A1 (de) | 1983-06-21 | 1983-06-21 | Kathode fuer waesserige elektrolysen |

| DE3322169 | 1983-06-21 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0129088A1 true EP0129088A1 (de) | 1984-12-27 |

| EP0129088B1 EP0129088B1 (de) | 1987-05-20 |

Family

ID=6201896

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP84105859A Expired EP0129088B1 (de) | 1983-06-21 | 1984-05-23 | Kathode für wässrige Elektrolysen |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP0129088B1 (de) |

| JP (1) | JPH0689469B2 (de) |

| DE (1) | DE3322169A1 (de) |

| NO (1) | NO161812C (de) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2579628A1 (fr) * | 1985-03-29 | 1986-10-03 | Atochem | Cathode pour electrolyse et un procede de fabrication de ladite cathode |

| US5035789A (en) * | 1990-05-29 | 1991-07-30 | The Dow Chemical Company | Electrocatalytic cathodes and methods of preparation |

| US5066380A (en) * | 1990-05-29 | 1991-11-19 | The Dow Chemical Company | Electrocatalytic cathodes and method of preparation |

| US5164062A (en) * | 1990-05-29 | 1992-11-17 | The Dow Chemical Company | Electrocatalytic cathodes and method of preparation |

| US5227030A (en) * | 1990-05-29 | 1993-07-13 | The Dow Chemical Company | Electrocatalytic cathodes and methods of preparation |

| WO2011154094A1 (de) * | 2010-06-11 | 2011-12-15 | Uhde Gmbh | Ein- oder mehrseitige substratbeschichtung |

| CN114643187A (zh) * | 2022-03-10 | 2022-06-21 | 宝鸡宝冶钛镍制造有限责任公司 | 一种离子膜电解槽镍阴极活性涂层及镍阴极表面处理方法 |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3344416A1 (de) * | 1983-12-08 | 1985-12-05 | Sigri GmbH, 8901 Meitingen | Verfahren zur herstellung einer kathode fuer die waesserige elektrolyse |

| FR2596776B1 (fr) * | 1986-04-03 | 1988-06-03 | Atochem | Cathode pour electrolyse et un procede de fabrication de ladite cathode |

| DE3612790A1 (de) * | 1986-04-16 | 1987-10-22 | Sigri Gmbh | Kathode fuer waesserige elektrolysen |

| JP2008124855A (ja) * | 2006-11-14 | 2008-05-29 | Funai Electric Co Ltd | スピーカ装置 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3990957A (en) * | 1975-11-17 | 1976-11-09 | Ppg Industries, Inc. | Method of electrolysis |

| US4100049A (en) * | 1977-07-11 | 1978-07-11 | Diamond Shamrock Corporation | Coated cathode for electrolysis cells |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1195871A (en) * | 1967-02-10 | 1970-06-24 | Chemnor Ag | Improvements in or relating to the Manufacture of Electrodes. |

| DE2734084A1 (de) * | 1976-08-02 | 1978-02-09 | Goodrich Co B F | Verfahren zur herstellung von chlor und phosphatsalzen durch elektrolyse |

| DE2811472A1 (de) * | 1977-03-19 | 1978-09-21 | Tokuyama Soda Kk | Kathoden fuer elektrolytische zellen |

| US4544473A (en) * | 1980-05-12 | 1985-10-01 | Energy Conversion Devices, Inc. | Catalytic electrolytic electrode |

| JPS6022070B2 (ja) * | 1981-09-22 | 1985-05-30 | ペルメレツク電極株式会社 | 酸性溶液電解用陰極及びその製造方法 |

| CA1246008A (en) * | 1983-05-31 | 1988-12-06 | R. Neal Beaver | Electrode with nickel substrate and coating of nickel and platinum group metal compounds |

-

1983

- 1983-06-21 DE DE19833322169 patent/DE3322169A1/de active Granted

-

1984

- 1984-05-23 EP EP84105859A patent/EP0129088B1/de not_active Expired

- 1984-06-18 NO NO842443A patent/NO161812C/no not_active IP Right Cessation

- 1984-06-20 JP JP59127243A patent/JPH0689469B2/ja not_active Expired - Lifetime

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3990957A (en) * | 1975-11-17 | 1976-11-09 | Ppg Industries, Inc. | Method of electrolysis |

| US4100049A (en) * | 1977-07-11 | 1978-07-11 | Diamond Shamrock Corporation | Coated cathode for electrolysis cells |

Non-Patent Citations (2)

| Title |

|---|

| CHEMICAL ABSTRACTS, Band 98, Nr. 26, 27. Juni 1983, Seite 543, Nr. 224177z, Columbus, Ohio, US; & JP - A - 57 207 183 (TOKUYAMA SODA CO., LTD.) 18.12.1982 * |

| PATENTS ABSTRACTS OF JAPAN, Band 6, Nr. 78 (C-102)(956), 15. Mai 1982; & JP - A - 57 13188 (OSAKA SODA K.K.) 23.01.1982 * |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2579628A1 (fr) * | 1985-03-29 | 1986-10-03 | Atochem | Cathode pour electrolyse et un procede de fabrication de ladite cathode |

| EP0198752A1 (de) * | 1985-03-29 | 1986-10-22 | Elf Atochem S.A. | Kathode für Elektrolyse und deren Herstellungsverfahren |

| US5035789A (en) * | 1990-05-29 | 1991-07-30 | The Dow Chemical Company | Electrocatalytic cathodes and methods of preparation |

| US5066380A (en) * | 1990-05-29 | 1991-11-19 | The Dow Chemical Company | Electrocatalytic cathodes and method of preparation |

| EP0459410A1 (de) * | 1990-05-29 | 1991-12-04 | The Dow Chemical Company | Elektrokatalytische Kathoden und deren Herstellungsverfahren |

| US5164062A (en) * | 1990-05-29 | 1992-11-17 | The Dow Chemical Company | Electrocatalytic cathodes and method of preparation |

| US5227030A (en) * | 1990-05-29 | 1993-07-13 | The Dow Chemical Company | Electrocatalytic cathodes and methods of preparation |

| WO2011154094A1 (de) * | 2010-06-11 | 2011-12-15 | Uhde Gmbh | Ein- oder mehrseitige substratbeschichtung |

| CN102933735A (zh) * | 2010-06-11 | 2013-02-13 | 蒂森克虏伯伍德公司 | 在一个或多个面上的基底涂层 |

| CN102933735B (zh) * | 2010-06-11 | 2016-08-17 | 蒂森克虏伯伍德公司 | 在一个或多个面上的基底涂层 |

| US10030300B2 (en) | 2010-06-11 | 2018-07-24 | Thyssenkrupp Industrial Solutions Ag | Substrate coating on one or more sides |

| CN114643187A (zh) * | 2022-03-10 | 2022-06-21 | 宝鸡宝冶钛镍制造有限责任公司 | 一种离子膜电解槽镍阴极活性涂层及镍阴极表面处理方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| NO161812B (no) | 1989-06-19 |

| DE3322169A1 (de) | 1985-01-10 |

| JPH0689469B2 (ja) | 1994-11-09 |

| NO161812C (no) | 1989-09-27 |

| JPS6017086A (ja) | 1985-01-28 |

| EP0129088B1 (de) | 1987-05-20 |

| NO842443L (no) | 1984-12-27 |

| DE3322169C2 (de) | 1990-06-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69308396T2 (de) | Elektrode mit verbesserter Lebensdauer | |

| DE1814576C2 (de) | Elektrode zur Verwendung in elektrolytischen Prozessen und Verfahren zu deren Herstellung | |

| DE2300422C3 (de) | Verfahren zur Herstellung einer Elektrode | |

| EP0169301B1 (de) | Verbundelektrode, Verfahren zu ihrer Herstellung und ihre Anwendung | |

| DE69115213T2 (de) | Elektrode. | |

| DE10007448B4 (de) | Aktivierte Kathode und Verfahren zu ihrer Herstellung | |

| DE2729272C2 (de) | Verfahren zur Herstellung einer Metallanode für wäßrige Elektrolyten enthaltende Elektrolysezellen | |

| DE3116032C2 (de) | Verfahren zum Herstellen einer Kathode, die bei der elektrolytischen Erzeugung von Wasserstoff einsetzbar ist und deren Verwendung | |

| DE2936033C2 (de) | ||

| DE3717972C2 (de) | ||

| DE2342663A1 (de) | Elektrode | |

| EP0129088B1 (de) | Kathode für wässrige Elektrolysen | |

| DE2113676C2 (de) | Elektrode für elektrochemische Prozesse | |

| EP0384194B1 (de) | Formstabile Anoden und deren Verwendung bei der Herstellung von Alkalidichromaten und Chromsäure | |

| DE69901201T2 (de) | Elektrode für Elektrolyse und deren Herstellungsverfahren | |

| DE3872228T2 (de) | Elektrode fuer die entwicklung von sauerstoff und deren herstellungsverfahren. | |

| DD253648A1 (de) | Verfahren zur herstellung einer kathode mit niedriger wasserstoffueberspannung | |

| DD153397A5 (de) | Elektrode mit einem elektrokatalytischen ueberzug | |

| DE3780075T2 (de) | Niedrigueberspannungs-elektroden fuer alkalische elektrolyte. | |

| EP0245201B1 (de) | Anode für Elektrolysen | |

| DE2844558A1 (de) | Elektrode fuer die verwendung in einem elektrolytischen verfahren | |

| DE2114543C3 (de) | Verfahren zur Herstellung einer Elektrode zur Verwendung in elektrolytischen Verfahren | |

| DE3004080A1 (de) | Verfahren zum beschichten einer poroesen elektrode | |

| DE3731285C2 (de) | ||

| DE3612790C2 (de) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): BE CH FR GB IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19850129 |

|

| 17Q | First examination report despatched |

Effective date: 19860204 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SIGRI GMBH |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE CH FR GB IT LI NL SE |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PUE Owner name: UHDE GMBH |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP |

|

| NLS | Nl: assignments of ep-patents |

Owner name: UHDE GMBH TE DORTMUND, BONDSREPUBLIEK DUITSLAND. |

|

| ITPR | It: changes in ownership of a european patent |

Owner name: CESSIONE;UHDE GMBH |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 84105859.7 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20020416 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20020430 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20020502 Year of fee payment: 19 Ref country code: GB Payment date: 20020502 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20020513 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20020527 Year of fee payment: 19 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030523 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030524 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030531 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030531 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030531 |

|

| BERE | Be: lapsed |

Owner name: *UHDE G.M.B.H. Effective date: 20030531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031201 |

|

| EUG | Se: european patent has lapsed | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20030523 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040130 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20031201 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |