EP0123969A2 - Verfahren zum Herstellen eines endlosen Schlauchfilzes sowie Vorrichtung zum Durchführen dieses Verfahrens - Google Patents

Verfahren zum Herstellen eines endlosen Schlauchfilzes sowie Vorrichtung zum Durchführen dieses Verfahrens Download PDFInfo

- Publication number

- EP0123969A2 EP0123969A2 EP84103904A EP84103904A EP0123969A2 EP 0123969 A2 EP0123969 A2 EP 0123969A2 EP 84103904 A EP84103904 A EP 84103904A EP 84103904 A EP84103904 A EP 84103904A EP 0123969 A2 EP0123969 A2 EP 0123969A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- line

- marking

- felt

- tubular felt

- marking line

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H18/00—Needling machines

- D04H18/02—Needling machines with needles

Definitions

- the invention relates to a method for producing and / or treating an endless tubular felt or similar tubular structure, in which material, for example a nonwoven fibrous web, a coating, longitudinal threads or the like, is continuously produced in this direction on the tubular felt which is at least partially manufactured and rotates in the circumferential direction Applied width and / or the tubular felt is treated in a width, for example flamed or needled, which is less than that of the tubular felt, the application or treatment by a relative movement of the or to the tubular felt transversely to its direction of travel helically - if necessary with partial overlap - done.

- material for example a nonwoven fibrous web, a coating, longitudinal threads or the like

- the invention further relates to a device for performing this method with at least two spaced-apart transport rollers for the already manufactured th part of the tubular felt and with a feed device for applying the material to and / or with a treatment device for the already produced part of the tubular felt, a displacement device being provided for the relative movement between the hose felt and the feed device or the treatment device in the axial direction of the transport rollers .

- the device has two mutually adjustable transport rollers over which the part of the tubular felt that has already been produced runs.

- a non-woven web is fed continuously in the direction of rotation of the tubular felt, in such a way that this non-woven web partially overlaps with an edge of the already made tubular felt. After laying the nonwoven fleece, it is needled with the tubular felt.

- the device disclosed in DE-AS 23 24 985 works in reverse kinematic fashion. With this device, it is not the tubular felt that is moved transversely, but rather the feeding device for the nonwoven fibrous web. However, the tubular felt is formed in the same way by screwing the nonwoven web together with partial overlap.

- nonwoven webs are placed in such a way that there are no changes in basis weight or thickness. This can occur, for example, due to uncontrolled migration of the hose on the transport rollers or due to fluctuations in the transverse movement of the feed device.

- treatment and processing measures such as flaming, needles, brushes or the like.

- This can also be done in such a way that a corresponding device of small width is pushed over the width of the tubular felt rotating in the circumferential direction or, conversely, the tubular felt is moved transversely under the stationary device.

- Similar kinematic conditions apply to the treatment of hose felts or the corresponding hose hose form given in roll calenders.

- threads that run at a distance from one another can also be applied to a tubular felt to form longitudinal drainage channels, in which one or more threads are passed side by side through the gaps of a reed onto the surface of the tubular felt.

- a tubular felt By moving either the tubular felt or the feed device for the threads transversely, they receive a helical course on the tubular felt, it also being essential here that the spacing between the applied threads is as uniform as possible.

- the invention is based on the object of improving the method mentioned at the outset in such a way that there is a uniform application of material or a uniform treatment of the tube fill.

- Another object is to find a device for performing this method.

- the first-mentioned object is achieved according to the invention by continuously applying at least one marking line in the running direction in the circumferential direction in the circumferential direction, the position or the distance of which from a neighboring marking line in the running direction behind it is scanned contactlessly as the actual value, the relative movement in each case is set so that the sampled actual value deviates as little as possible from a certain target value.

- the marking line serves here, as it were, as an indicator for the actual relative movement between tubular felt and the application or treatment, whereby the cross-offset of the Mar The marking line at a distance from the point where it is applied is scanned without contact and then this actual value is compared with a target value.

- the actual value can then be adjusted to the setpoint by readjusting the drive for the transverse movement, so that the most uniform possible transverse movement is achieved.

- This uniform transverse movement ensures, for example when applying a nonwoven web, that the continuous construction of the tubular felt takes place optimally, the thickness being largely the same over the entire width.

- the marking line can be scanned at different locations. It has proven to be advantageous to scan the position of the marking line before the tubular felt has made a full revolution with the marking line. In this area, the transverse movement which has meanwhile been carried out becomes particularly clear and thus easily palpable, but with the disadvantage that this is only detected shortly before a complete revolution is completed.

- the distance between the revolutions or revolutions of a marking line can also be scanned.

- the marking line then forms a helical line on the already finished tubular felt, the distance between the adjacent parts of the line being a measure of the respective transverse movement.

- Such a distance measurement can also be carried out by g e if there is first a first one, behind it in the running direction and at a transverse distance to this one second marking line is applied and then the distance between the two marking lines is scanned. This has the advantage that one does not have to wait for a full revolution of the marking line to scan the distance.

- the marking line is to be applied there according to the invention does not mean that it must be continuous. It is also sufficient if the marking line is composed of dashes or dots. Washable paint can be used as the material for the marking line, for example. Has proven to be particularly useful. to apply a marking thread as a marking line, which contrasts strongly in color with the color of the tubular felt. In this case, yarns which are as smooth as possible are expediently suitable as the marking thread, in particular if the marking thread, as is particularly advantageous, is applied with the already produced part of the tubular felt before the consolidation of a nonwoven fiber web. In this way, the marking thread is needled with the tubular felt, so that it then no longer changes its position. Despite this vernade lung, it can then be easily removed after it has been scanned without damaging the tubular felt.

- optical methods are particularly suitable as scanning methods.

- an apparatus for carrying out this method is provided by at least one application device for continuously applying the marking line to the tubular felt in its circumferential direction and characterized by a non-contact scanning device for detecting the position of the marking line or its distance from an adjacent marking line in the running direction behind the application device (s), the application device (s) and the scanning device being arranged immovably with respect to one another when the tube film is moved transversely and in the case of a transversely moving feed device or treatment device, are coupled to the displacement device and the scanning device is connected to an electronic evaluation device for determining the difference between the actual value supplied by the scanning device for the position or the distance of the marking line (s) and the target value specified for this purpose and the evaluation device is connected to a control device for determining a manipulated value for adjusting the drive of the displacement device in the direction of minimizing the difference.

- the device of the generic type is therefore provided with a control device for carrying out the method according to the invention, the actual value of the transverse movement for the control device being determined from the position of the marking line or the distance between two adjacent ones beard marking lines is obtained.

- the control device acts on the displacement device in such a way that the actual transverse movement of the tubular felt corresponds as uniformly as possible to a predetermined target value.

- the application device (s) is or are arranged in the running direction in front of the consolidation device, which is particularly advantageous if a marking thread is applied as the marking line, since this is then fixed on the tubular felt by the consolidation device .

- a second application device can be arranged behind the first, viewed in the direction of travel. The measure of the distance between the marking lines applied by the two application devices then corresponds to the actual transverse movement of the tubular felt.

- the scanning device in the region of two adjacent parts of the marking line after more than one revolution and to design the scanning device for detecting the distance between the two neighboring parts of this marking line. In this case, the distance is also scanned as the actual value, but only the application of a marking line is necessary.

- the scanning device in the area of the marking line shortly before the end of a revolution arranged and the scanning device is designed for detecting the position of the marking line.

- This scanning device has proven itself in practice despite the relatively large distance between the application of the marking line and the scanning, since the change in position is particularly clear in this area when the transverse movement changes.

- the marking line (s) contrast or contrast visually with the tubular felt and that the scanning device works optoelectronically.

- This is believed to be the simplest method for applying a marking line and scanning it.

- This can, for example, have a light transmission measuring device, as is known as a scanner or light barrier measuring device.

- the video camera should be arranged so that the marking line (s) runs parallel to the scanning lines of the video camera, in order in this way to obtain a video signal with a constant SignaLampLitude between two line-tipping pulses.

- the video camera and the marking line (s) are coordinated with one another in such a way that the marking line (s) takes up at least six scanning lines. This serves to provide a clear video signal regardless of to get any glitches.

- the evaluation device expediently has a detector circuit for detecting the marking line (s) and a counting circuit for counting the scanning lines from the beginning of the image to the video signal of the marking line (s) and / or between two such video signals, the counting value being the actual value for the control device.

- the detector circuit can be designed in such a way that it has a shift register clocked by the tilting pulses of the video camera and reset by the tilting pulses of the video camera for the shifting of tilting pulses, the video signal controlling an input port such that only the tilting video signals when present the marking line (s) enter the shift register.

- An AND circuit should be connected to the shift register, which only emits a signal when three successive line break pulses are present. In this way, the signal output is largely secured against interference when a marking is detected.

- the counting circuit consists of a line tipping pulse counter, a line tipping pulse memory connected to it and a counter acted upon by a multivibrator, this counter being controlled by every second tipping pulse in such a way that the line tipping pulse memory stores a takeover pulse for taking over the count value in the line tipping pulse

- Line tilt pulse counter receive a clear pulse before the next line tilt pulse arrives.

- the line break pulses of two fields recorded in the line break pulse counter are put into a memory and the line break pulse counter is reset to its initial position, so that he can again capture the line break pulses of two fields.

- a gate can be connected in front of the input of the line tilt pulse counter, which is controlled by the detector circuit via a counting flip-flop in such a way that it is blocked by a signal from the detector circuit when a signal is present and opens when there is an image switch pulse. In this way, only the line tipping pulses arrive in the line tipping pulse counter that occur from the beginning of a field until the complete detection of the marking line.

- a data flip-flop is provided in parallel with the counting flip-flop, which can be switched to the gate instead of the counting flip-flop and is controlled by the counting flip-flop and the detector circuit in such a way that when a first signal from the detector circuit is present, the gate opened and locked again when a second signal is present.

- the control device is expediently designed as a PI controller. Such a controller has proven to be sufficient so that the arrangement of a PID controller is not necessary.

- the setpoint input and the output of the control value are expediently carried out via optocouplers so that the microprocessor is galvanically isolated from the input or output.

- the application device (s) has or have a spool provided with a marking thread.

- a storage feeder should be arranged between the spool and the tubular felt so that the marking thread can be removed from the spool without interference.

- the marking thread should be guided onto the tubular felt by a guide plate provided with a guide groove.

- a take-off device for the marking thread should be provided, which consists of a motor-driven spool.

- switches are expediently provided for controlling the bobbin drive as a function of the run-off angle of the marking thread, so that precise synchronization with the rotation of the hose felt can be dispensed with.

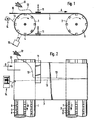

- the device shown in FIGS. 1 and 2 essentially consists of two transport rollers 1, 2 which are arranged axially parallel to one another and around which a partially built-up tubular felt 3 is guided.

- the transport rollers have grooves 4, 5, distributed in parallel to their axes, in their transport surfaces, in which transport chains 6, 7 are guided.

- These wear needle pieces 8, 9 which surround the tubular felt 3.

- the transport rollers 1, 2 turn the hose felt 3 in the direction of the arrow A.

- the hose becomes simultaneous felt 3 moved transversely by means of the transport chains 6, 7 and needle pieces 8, 9, namely in the direction of the arrows B, C.

- a nonwoven web 10 is placed on the top edge of the tubular felt 3 in FIG. 2 and runs in from a brim in the direction of the arrow D.

- the fiber fleece web 10 overlaps two thirds of its width with the already assembled tubular felt 3. It is consolidated by means of a needle machine 11 arranged behind the first transport roller 1 and connected to the tubular felt 3. From Figure 1 it can be seen that it is a double-working needle machine 11, which solidifies the tubular felt 3 both in the upper and in the lower run. Up to this point, the device essentially corresponds to that according to DE-PS 16 6o 765.

- a marking thread 13 is drawn off from a cross-wound bobbin 12 and placed on the tube felt 3 at a specific point by means of devices described in more detail below. This is done in front of the needle machine 11 so that the marking thread 13 is needled with the tubular felt 3. The marking thread 13 then moves with the tubular felt 3, executing the helical line shown in FIG. 2. In the area of the transport roller 1, it is pulled off a roll-off device 14 again from the surface of the tubular felt 3 and rolled up. Previously, its position assumed due to the transverse movement was recorded by a video camera 15 with a Vidikon tube.

- the width of the marker thread 13 and the arrangement The video camera 15 is matched to one another in such a way that the marking thread 13 runs parallel to the scanning lines of the video camera 15 into the recorded video image and the video camera 15 detects the marking thread 13 with at least 6 scanning lines, ie 3 scanning lines per field.

- lighting fixtures can also be attached so that the marking thread 13 stands out as strongly as possible from the surface of the tubular felt 3. For this purpose, it should also contrast as much as possible with the color of the tubular felt 3, which is generally achieved with a deep black thread, since the tubular felt 3 is generally very light.

- a thread that is as smooth as possible, but that should have a fiber structure so that it can be needled and fixed into the surface of the tubular felt 3 as the marking thread 13.

- a marking thread 13 a marking line can of course also be applied with the help of colored pencils, also with fluorescent colors.

- the application of metal threads is also conceivable if the scanning device is then adapted accordingly.

- FIGS. 3 to 5 show how the tubular felt 3 is built up in stages.

- a further fiber nonwoven web b is then placed on this, in such a way that two thirds of its width come to lie on the fiber nonwoven web a and one third of the width protrudes on the left edge.

- Another third non-woven nonwoven web c is then applied to the nonwoven web b by two thirds overlapping and another nonwoven web d is applied to this.

- the subsequent nonwoven fibrous webs lay on top of the previous nonwoven fibrous web in the same way as the nonwoven fibrous web d.

- the resulting tubular felt consists of three layers of fiber fleece webs that are needled together.

- the transverse movement is optimal in the example according to FIG. 3, so that the weight per unit area is uniform.

- Figure 4 shows in principle the same structure of a tubular felt, only that in this case the transverse movement in the direction of the arrow E is too great. In this way, the overlap of the nonwoven web b 'over the nonwoven web a' is less than two thirds L of their width.

- the FaservLiesbahn c 'and of course also with the FaservLiesbahn d' whereby it can be seen that there is a gap between the respective upper parts of the FaservLiesbahn c 'and d', where the thickness - theoretically - only doubles

- the thickness of a nonwoven fibrous web is three times the desired thickness instead of the desired. Such a change in thickness is detrimental to the properties of the tubular felt, but has frequently occurred with the device according to DE-PS 16 6o 765.

- the application device for the marking thread 13 is shown in more detail in the side view, the arrow A indicating the direction of movement of the tube felt 3.

- the marking thread 13 is first wound on a package 12, the package 12 being provided with an outlet net 16.

- the marking thread 13 is removed from the cross winder 12 overhead and passes via the guide eyelets 17, 18, 19 to a storage feeder 2 0 , as is known from embroidery. This periodically fills the yarn store on its bobbin and ensures constant thread take-up tension.

- the marking thread 13 is drawn off from the storage feeder 20 by the movement of the tubular felt 3, whereby it is placed on the tubular felt 3 by means of a guide plate 21, which has guide grooves for this purpose, and is then attached directly by the needle machine 11. This arrangement ensures that the marking thread 13 is always placed on the tubular felt 3 at the same point and with the same possible tension.

- the trigger device 14 shown in FIG. 7 has a base plate 22, on which a trigger coil 23 is rotatably mounted, which is driven by a geared motor 24.

- the marking thread 13 runs into the take-off device 14 - from the one not shown here Tubing felt 3 going out - via a slotted eyelet 25, then passes through a fixed eyelet 26 and then an eyelet 28 which is guided transversely on a rail 27 before it reaches the take-off spool 23.

- the eyelet 28 is shifted from time to time so that the marking thread 13 is wound evenly over the width of the take-off spool 23.

- the geared motor 24 is set in such a way that more and more marking thread 13 is drawn off with the take-off spool 23 than is necessary.

- the marking thread 13 moves into the position 13a shown in broken lines due to the tension then exerted.

- a switch 30 is actuated via a sensor 29, which switches off the geared motor 24, so that the marking thread 13 is no longer wound onto the take-off spool 23.

- the marker thread 13 then soon assumes the solid position 13b, in which it actuates the sensor 31 of a switch 32. This switches the geared motor 24 on again, so that the marking thread 13 is wound up again. In this way, the removal of the marking thread 13 from the tubular felt 3 is easy.

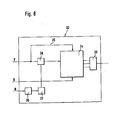

- the block diagram shown in FIG. 8 relates to a detector circuit 33 for an evaluation device shown in more detail in FIG. 9, which is connected to the video camera 15 (FIG. 1).

- the image projected onto their Vidikon tube is - as usual - broken down into 625 scan lines, with every other line being scanned in succession. A picture is thus broken down into two fields and transmitted.

- the video camera 15 delivers a video signal, the voltage of which is proportional to the brightness of the line being scanned Is part of the picture.

- the video camera 15 is arranged such that the marking thread 13 runs parallel to the scanning lines, so that the marking thread is scanned by the Videkon tube as darkened times, whereby a corresponding video signal is produced.

- pulses are also picked up by the video camera 15, which once indicate the beginning of the scanning of a field, which signal the so-called image flip pulses and the start of the scanning of a line, the so-called line flip pulses.

- the detector circuit 33 has a shift register 34, at whose input line break pulses F are present. Via a parallel line 35, the tilting pulses also simultaneously indicate the clock for the shift register 34.

- the image tilt pulses G are received via a further input on the shift register 34. They have the task of returning the shift register 34 to a defined initial state when a field has been scanned.

- the video signal H arrives first in an amplifier 36 and then in a threshold switch 37. This opens a gate 38 as soon as a video signal H arrives that has scanned a dark line originating from the marking thread 13.

- a line break pulse F reaches the shift register 34 via the then opened gate. If the next line scanned is also dark, the next line break pulse F also goes into the shift register. The same thing happens when the third line scanned is dark.

- An AND circuit 39 connected to the shift register 34 only lets out a signal if at least three successive line tilting pulses F in the shift register 34 have been pushed through.

- the then outgoing SignaL means "Marking thread recognized".

- the shift register 34 is reset by the image flip pulse G and is then ready to receive line flip pulses F from the second field.

- the gate 38 is then opened again accordingly for the line tilting pulses F as soon as a video signal H. from the scanning of dark lines is present. An output signal is therefore generated for each field behind the AND circuit 39.

- FIG. 9 shows the block circuit diagram of the entire evaluation device, the detector circuit 33 being shown here only as a single block.

- the line break pulses F go via a line 40 to a gate 41 and from there to a line break pulse counter 42, where they are counted when the gate 41 is open.

- the gate 41 is controlled via a multiple switch 43. In the drawn position of the multiple switch 43, the gate 41 is continuously open. In this way, all of the line break pulses F reach the line break pulse counter 42.

- the gate 41 is controlled by a counting flip-flop 44. T his Zählflipflop 44 erphasett to a d.ie via line 45 Rudkippimpulse 6. These control the Zählflipflop 44 so that the gate is opened 41st At the beginning of each field, the line tilting pulses F can thus reach the line tilting pulse counter 42.

- the gate 41 remains open until the detector circuit 33 emits a control pulse for switching the counting flip-flop 44. This happens - as explained in more detail in the description of FIG. 8 - whenever a total of three dark lines are scanned and the associated ones Row flip pulses F through which shift register 34 have been shifted.

- the gate 41 is closed, so that the line-tipping pulse counter 42 no longer receives line-tipping pulses F.

- the counting flip-flop 44 is switched over again by the image tilting pulse G, so that the gate 41 is opened again.

- a data flip-flop 46 is arranged in parallel with the counting lip 44. It is then connected to the gate 41 by means of the multiple switch 43 when the distance between two marking threads is to be detected. For this purpose, the data flip-flop 46 is brought into a defined position at the beginning of each field by means of the image tilt pulse G via the line 45, the counting flip-flop 44 and the line 47, in which the gate 41 is locked.

- the line flip pulse counter 42 therefore initially does not receive any line flip pulses F.

- the data flip-flop 46 is only changed over by an output pulse from the detector circuit 33 and then opens the gate 41. This occurs - as described above - when three dark lines have been scanned, that is to say a first marker thread has been detected is.

- the second marker thread lying next to it will then be detected by again scanning three dark lines and then generating a corresponding output signal in the detector circuit 33 for switching the data flip-flop 46.

- the gate 41 is closed again by this switching.

- the line-tipping pulse counter 42 then only counted the line-tipping pulses F that occurred between the two marking threads captured by the video camera next to one another, for the sake of accuracy it should be added that the first three line-tipping pulses F, which occur when the second marking thread is detected, are also counted . In this case, too, the line break pulses F of both fields are added together in the line break pulse counter 42.

- the line tipping pulse counter 43 is connected to a line tipping pulse memory 48, to which the count value in the line tipping pulse counter 42 is transferred after two fields have been scanned. This is done by means of a further counter 49, which is acted upon by a high-frequency multivibrator 50.

- the image tilting pulses G also enter the counter 49 via a line 51, a divider 2: 1 52 being interposed. The divider 52 ensures that only every second image tilt pulse G reaches the counter 49.

- Three outputs are connected to the line break pulse memory 48, the first output leading to a digital display 55 for the counter reading in the line break pulse memory 48, the second output forming the binary output for the subsequent control device and the third output going to a DigitaL analog converter, for example one Control plotter.

- line 53 there is also a line 58 which supplies synchronization pulses to the computer shown in FIG. 1o.

- Figure 1o shows the block diagram of the control device for the PI controller, with which the drive of the transport chains 6, 7 ( Figure 2) is to be controlled so that the actual transverse movement of the tubular felt 3 corresponds as constant as possible to a certain setpoint.

- a computer based on a microprocessor is installed in the control device. Appropriate software controls this microprocessor 59.

- the target value for the transverse movement of the tubular felt 3 is specified via a latching switch 6o.

- This one has Connection to a relay block 61. This is currently in a position in which the latching switch 6 0 is connected directly to a converter 62 for the drive motor of the transport chains 6, 7.

- This drive motor not shown here, is therefore not regulated at a glance, but only receives the target value.

- the converter 62 receives this specification in particular when the microprocessor 59 is switched off or when faults have occurred.

- the position of the latching switch 60 and thus the target value are then read into the microprocessor 59 via optocouplers 63, an input multiplexer 64 and an input port 65.

- the control value After the control value has been calculated, it is sent to the converter 62 via the output port 66, the output multiplexer 67, the optocouplers 63 and the relay block 61. Before this, however, the relay block 61 must be brought into the automatic position, which is done with the aid of a control circuit 68.

- the control circuit 68 is controlled on the one hand by a further detector circuit 69, which reports to the control circuit 68 whether the needle machine 11 is in operation or not. In the latter case, the edge control circuit 68 causes the microprocessor 59 to no longer calculate a new control value.

- the control circuit 68 is also controlled by an operating part 7o. From this operating part 7o, the relay block 61 can be switched manually, for example to interrupt the activity of the microprocessor 59. For the rest, the operating part 7o is used to send the control factors to the microprocessor 59 for the P and I portion. These must be adapted to the time constant of the control path, which is determined by the length of the tubular felt and its speed of rotation.

- a selection circuit 71 is provided for successively reading in the control factors and is connected to the microprocessor 59 via an input port 72 and an output port 73.

- the operating part 7o is connected to the microprocessor 59 via a further input port 74, via which a start pulse can be given in the microprocessor 59, which sets the microprocessor 59 in a defined starting position.

- a further switch causes the control circuit 68 to switch the relay block 61 into the automatic position.

- the evaluation device 75 shown in more detail in FIGS. 8 and 9 is shown here only by means of a BLock without further specification.

- the binary output 56 shown in FIG. 9 leads out of this evaluation device 75 and goes to a buffer stage 76, which gives the count value of the line-to-point pulses F to the microprocessor 59 via the input port 77.

- Each newly determined value triggers an interrupt 78, as a result of which the microprocessor 59 is signaled that the count value is stable at the input port 77 for a defined period of time.

- the microprocessor 59 reads in a value every second, waiting beforehand for the synchronization pulse coming from the counter 49 in FIG. Appropriate software then performs certain checks before the microprocessor 59 calculates a manipulated variable. This includes, in particular, checking whether there is actually a marking thread in the camera area. This is not the case, there is a jump to an alarm loop with a corresponding display and then a program abort. If the controls indicate that the microprocessor 59 is to calculate a set value, then the count values of the line break pulses given to the microprocessor 59 are first compared with the correspondingly specified SoLL value and the difference is formed. The proportional and integral values are then determined and the control value is then calculated. A conversion of the initially binary control value into a BCD value then takes place, which is then output. Then the jump back and waiting for your own seconds.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Treatment Of Fiber Materials (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zum Herstellen und/oder Behandeln eines endlosen Schlauchfilzes oder dergleichen Schlauchgebilde, bei dem auf dem schon zumindest teilweise hergestellten, sich in Umfangsrichtung drehenden Schlauchfilz in dieser Richtung kontinuierlich Material, beispielsweise eine FaservLiesbahn, eine Beschichtung, Längsfäden oder dergleichen in einer Breite aufgebracht und/ oder der Schlauchfilz in einer Breite behandelt, beispielsweise geflämmt oder genadelt, wird, die geringer ist als die des Schlauchfilzes, wobei die Aufbringung bzw. BehandLung durch eine Relativbewegung des bzw. zum Schlauchfilz quer zu dessen Laufrichtung schraubenförmig - gegebenenfalls mit teilweiser überlappung - erfolgt. Die Erfindung betrifft ferner eine Vorrichtung zur Durchführung dieses Verfahrens mit zumindest zwei im Abstand zueinander angeordneten Transportwalzen für den schon hergestellten TeiL des Schlauchfilzes und mit einer Zuführeinrichtung für die Aufbringung des Materials auf und/ oder mit einer Behandlungseinrichtung für den schon hergestellten TeiL des Schlauchfilzes, wobei eine Verschiebeeinrichtung für die ReLativbewegung zwischen dem Schlauchfilz und der Zuführeinrichtung bzw. der BehandLungseinrichtung in Achsrichtung der TransportwaLzen vorgesehen ist.

- Ein solches Verfahren und die zugehörige Vorrichtung ist in der DE-PS 16 6o 765 offenbart. Die Vorrichtung weist hierzu zwei zueinander verstellbare TransportwaLzen auf, über die das schon hergestellte TeiL des Schlauchfilzes läuft. Dabei wird kontinuierLich eine FaservLiesbahn in Drehrichtung des SchLauchfilzes zugeführt, und zwar so, daß diese FaservLiesbahn teilweise mit einem Rand des schon hergestellten Schlauchfilzes überLappt. Nach AufLegen der FaservLiesbahn wird diese mit dem Schlauchfilz vernadelt.

- In den Transportwalzen sind parallel zu deren Längsachsen Nuten eingearbeitet, in denen Transportketten Laufen, die in den Schlauchfilz eindringende NadeLn tragen. MitteLs dieser Transportketten wird der SchLauchfilz Langsam quer zu seiner Laufrichtung verschoben, so daß der Schlauchfilz nach und nach in seiner gesamten Breite aufgebaut wird. Dabei ist in der Praxis festgestellt worden, daß die Querbewegung des Schlauchfilzes nicht mit der Bewegung der Transportketten übereinstimmt. Dies wurde dadurch erkannt, daß nach einer errechneten AnzahL SchLauchumdrehungen die berechnete SchLauchbreite nicht erreicht wurde. Die Ursachen hierfür konnten bisher nich zuverlässig ermittelt werden. Die FoLge davon ist, daß das FLächengewicht und damit die Dicke des jeweiligen SchLauchfilzes stark variierte, was naturgemäß für die Entwässerungseigenschaften und auch die Haltbarkeit des Schlauchfilzes bei seinem Einsatz in einer Papiermaschine von Nachteil ist.

- Kinemtaisch umgekehrt arbeitet die in der DE-AS 23 24 985 offenbarte Vorrichtung. Bei dieser Vorrichtung wird nicht der Schlauchfilz quer verschoben, sondern die Zuführeinrichtung für die FaservLiesbahn. Der Schlauchfilz wird dabei jedoch in gleicher Weise durch schraubenförmiges aneinanderlegen der Faservliesbahn mit teilweiser überlappung gebildet.

- Auch hier kommt es darauf an, daß die Faservliesbahnen so aufgelegt werden, daß keine FLächengewichts- bzw. Dickenänderungen auftreten. Dies kann beispielsweise durch unkontrolliertes Wandern des Schlauches auf den Transportwalzen oder durch Schwankungen in der Querbewegung der Zuführeinrichtung auftreten.

- Zu ähnlichen ProbLemen kann es kommen, wenn auf diese Weise statt einer Faservliesbahn eine Beschichtung oder Chemikalien schraubenförmig aufgebracht werden. Auch dabei kommt es darauf an, daß der Abstand der "Schraubengänge" auf den Sehlauchfilz immer einem vorbestimmten Wert entspricht, so daß der Auftrag gleichmäßig ist.

- Entsprechendes gilt für BehandLungs- und Bearbeitungsmaßnahmen, wie Flämmen, Nadeln, Bürsten oder dergleichen. Auch dies kann so geschehen, daß eine entsprechende Einrichtung geringer Breite über die Breite des sich in Umfangsrichtung drehenden Schlauchfilzes geschoben oder umgekehrt der Schlauchfilz unter der stillstehenden Einrichtung quer bewegt wird. Ähnliche kinematische Verhältnisse sind bei der BehandLung von Schlauchfilzen oder entsprechenden Schlauchgebilden in Walzenkalandern gegeben.

- SchLießLich können auch für einen Schlauchfilz im Abstand zueinander verlaufende Fäden zur BiLdung von Entwässerungslängskanälen aufgebracht werden, in dem ein oder mehrere Fäden nebeneinander durch die Lücken eines Riets auf die Oberfläche des SchLauchfilzes geführt werden. Durch Querbewegen entweder des Schlauchfilzes oder der Zuführeinrichtung für die Fäden erhalten diese einen schraubenförmigen Verlauf auf dem Schlauchfilz, wobei es auch hier wesentlich ist, daß möglichst gleichmäßige Abstände zwischen den aufgebrachten Fäden entstehen.

- Der Erfindung Liegt die Aufgabe zugrunde, das eingangs genannte Verfahren so zu verbessern, daß sich ein gleichmäßiger Auftrag von MateriaL bzw. eine gleichmäßige BehandLung des SchLauchfiLzes ergibt.

- Eine weitere Aufgabe besteht darin, eine Vorrichtung zur Durchführung dieses Verfahrens zu finden.

- Die erstgenannte Aufgabe wird erfindungsgemäß dadurch gelöst, daß auf den Schlauchfilz in dessen Umfangsrichtung fortlaufend zumindest eine zu diesem kontrastierende MarkierungsLinie in Laufrichtung aufgebracht wird, deren Lage oder deren Abstand zu einer benachbart verLaufenden MarkierungsLinie in Laufrichtung dahinter berührungsfrei aLs Istwert abgetastet wird, wobei die ReLativbewegung jeweils so eingestellt wird, daß der abgetastete Istwert von einem bestimmten SoLLwert möglichst wenig abweicht. Die MarkierungsLinie dient hier sozusagen aLs Indikator für die tatsächliche ReLativbewegung zwischen Schlauchfilz und dem Auftrag bzw. der BehandLung, wobei die Querversetzung der Markierungslinie im Abstand zu der SteLLe, wo sie aufgebracht wird, berührungsfrei abgetastet und dann dieser Istwert mit einem Sollwert verglichen wird. Durch NachregeLn des Antriebs für die Querbewegung kann dann der Istwert an den Sollwert angeglichen werden, so daß eine möglichst gleichmäßige Querbewegung erreicht wird. Diese gleichmäßige Querbewegung sichert, beispielsweise beim Auftrag einer Faservliesbahn, daß der kontinuierliche Aufbau des Schlauchfilzes optimal erfolgt, wobei die Dicke über die gesamte Breite weitgehend gleich ist.

- Die Abtastung der Markierungslinie kann an verschiedenen Orten geschehen. ALs vorteilhaft hat sich erwiesen, die Lage der Markierungslinie abzutasten, bevor der Schlauchfilz mit der Markierungslinie eine volle Umdrehung gemacht hat. In diesem Bereich wird die inzwischen vollzogene Querbewegung besonders deutlich und damit gut abtastbar, allerdings mit dem Nachteil, daß dies erst kurz vor Vollendung einer vollen Umdrehung erfaßt wird.

- Alternativ zur Abtastung der Lage des Markierfadens nach einer bestimmten Wegstrecke kann auch der Abstand zwischen der bzw. den Umdrehungen einer Markierungslinie abgetastet werden. Die Markierungstinie bildet dann auf dem schon fertiggestellten Schlauchfilz eine schraubenförmige Linie, wobei der Abstand zwischen den benachbarten Teilen der Linie ein Maß für die jeweilige Querbewegung ist.

- Eine solche Abstandsmessung kann auch dann durchge-führt werden, wenn zunächst eine erste sowie in Laufrichtung dahinter und im Querabstand zu dieser eine zweite MarkierungsLinie aufgetragen wird und dann der Abstand beider Markierungslinien abgetastet wird. Dies hat den VorteiL, daß man nicht eine volle Umdrehung der MarkierungsLinie abwarten muß, um den Abstand abzutasten.

- Die Tatsache, daß die MarkierungsLinie erfindungsgemäß dortlaufend aufgebracht werden soll, bedeutet nicht, daß sie ununterbrochen sein muß. Es reicht auch aus, wenn sich die MarkierungsLinie aus StricheLungen oder Punkten zusammensetzt. ALs MateriaL für die Markierungslinie kommt beispielsweise auswaschbare Farbe infrage. ALs besonders brauchbar hat sich erweisen. als Markierungslinie einen Markierungsfaden aufzubringen, der farblich gegenüber der Farbe des Schlauchfilzes stark kontrastiert. ALs Markierungsfaden eignen sich dabei zweckmäßigerweise möglichst glattflächige Garne, und zwar insbesondere dann, wenn der Markierungsfaden, wie es besonders vorteilhaft ist, vor dem Verfestigen einer FaservLiesbahn mit dem schon hergestellten TeiL des Schlauchfilzes aufgebracht wird. Auf diese Weise wird der Markierungsfaden mit dem Schlauchfilz vernadeLt, so daß er anschließend seine Lage nicht mehr ändert. Trotz dieser Vernade-Lung kann er anschließend nach seiner Abtastung problemLos ohne Beschädigung des Schlauchfilzes wieder entfernt werden.

- Sofern die MarkierungsLinie optisch zu dem SchLauchfilz kontrastiert, kommen aLs Abtastungsverfahren insbesondere optische Verfahren infrage.

- Eine Vorrichtung zur Durchführung dieses Verfahrens ist erfindungsgemäß durch zumindest eine Auftrageinrichtung zum fortlaufenden Aufbringen der MarkierungsLinie auf dem Schlauchfilz in dessen Umfangsrichtung sowie durch eine berührungsfrei arbeitende Abtasteinrichtung zur Erfassung der Lage der Markierungslinie oder deren Abstand zu einer benachbart verlaufenden Markierungslinie in Laufrichtung hinter der bzw. den Auftragseinrichtung(en) gekennzeichnet, wobei die Auftrageinrichtung(en) und die Abtasteinrichtung zueinander unbeweglich bei querbewegtem SchLauchfiLz ortsfest angeordnet und bei querbewegter Zuführeinrichtung bzw. Behandlungseinrichtung mit der Verschiebeeinrichtung gekoppelt sind und wobei die Abtasteinrichtung an eine elektronische Auswerteinrichtung zur ErmittLung der Differenz zwischen dem von der Abtasteinrichtung gelieferten Istwert für die Lage bzw. den Abstand der Markierungslinie(n) und dem hierzu vorgegebenen Sollwert angeschlossen ist und die Auswerteinrichtung mit einer Regeleinrichtung zur Ermittlung eines Stellwerts zur VersteLLung des Antriebs der Verschiebeeinrichtung in Richtung auf eine Minimierung der Differenz verbunden ist. Die gattungsgemäße Vorrichtung ist also zur Durchführung des erfindungsgemäßen Verfahrens mit einer Regeleinrich= tung versehen, wobei der Istwert der Querbewegung für die Regeleinrichtung aus der Lage der Markierungslinie oder des Abstands zwischen zwei benachbarten Markierungslinien gewonnen wird. Die RegeLeinrichtung wirkt auf die Verschiebeeinrichtung dergestalt, daß die tatsächliche Querbewegung des Schlauchfilzes möglichst gleichmäßig einem vorgegebenen SoLLwert entspricht.

- In AusbiLdung der Erfindung ist vorgesehen, daß die Auftrageinrichtung(en) in Laufrichtung vor der Verfestigungseinrichtung angeordnet ist bzw. sind, was insbesondere dann von VorteiL ist, wenn als Markierungslinie ein Markierungsfaden aufgebracht wird, da dieser dann von der Verfestigungseinrichtung auf dem Schlauchfilz fixiert wird.

- Sofern der Abstand zwischen zwei MarkierungsLinien als Istwert für die RegeLung der Querbewegung verwendet werden soLL, kann in Laufrichtung gesehen hinter der ersten eine zweite Auftrageinrichtung angeordnet sein. Das Maß des Abstandes zwischen den von den beiden Auftrageinrichtungen aufgebrachten MarkierungsLinien entspricht dann der tatsächlichen Querbewegung des Schlauchfilzes.

- ALternativ dazu kann vorgesehen sein, die Abtasteinrichtung im Bereich zweier benachbarter TeiLe der MarkierungsLinie nach mehr als einem UmLauf anzuordnen und die Abtasteinrichtung für die Erfassung des Abstandes zwischen den beiden benachbarten TeiLen dieser MarkierungsLinie auszubilden. In diesem Fall wird zwar auch der Abstand als Istwert abgetastet, wobei jedoch nur der Auftrag einer MarkierungsLinie notwendig ist.

- Nach einem weiteren MerkmaL der Erfindung ist vorgesehen, daß die Abtasteinrichtung im Bereich der Markierungslinie kurz vor VoLLendung eines UmLaufs angeordnet und die Abtasteinrichtung für die Erfassung der Lage der Markierungslinie ausgebildet ist. Diese Abtasteinrichtung hat sich in der Praxis trotz des relativ großen Abstandes zwischen Auftrag der Markierungslinie und Abtastung bewährt, da die Lageveränderung bei einer Änderung der Querbewegung in diesem Bereich besonders deutlich ist.

- Nach der Erfindung ist des weiteren vorgeschlagen, daß die MarkierungsLinie(n) optisch zum Schlauchfilz kontrastiert bzw. kontrastieren und die Abtasteinrichtung optoelektronisch arbeitet. Dies dürfte die einfachste Methode für das Aufbringen einer MarkierungsLinie und deren Abtastung sein. Diese kann dabei beispielsweise eine Lichtdurchtrittsmeßeinrichtung aufweisen, wie sie als Scanner oder Lichtschrankenmeßeinrichtung bekannt ist.

- Als problemlos hat sich jedoch eine weitere Alternative bewährt, nämlich die Abtasteinrichtung mit einem BiLdaufnahmegerät auszustatten. Dies kann beispielsweise durch einen Halbleiter-Bildaufnahme-Sensor nach CCD-TechnoLogie geschehen. Allerdings sind diese Sensoren noch relativ teuer, weshalb im AugenbLick als Bildaufnahmegerät eher eine Videokamera, insbesondere mit einer Vidikon-Röhre infrage kommt.

- Die Videokamera sollte so angeordnet sein, daß die MarkierungsLinie(n) parallel zu den AbtastzeiLen der Videokamera verläuft bzw. verlaufen, um auf diese Weise ein Videosignal mit konstanter SignaLampLitude zwischen zwei Zeilenkippimpulsen zu erhalten. Zusätzlich ist es empfehlenswert, daß Videokamera und Markierungslinie (n) so aufeinander abgestimmt sind, daß die Markierungslinie (n) zumindest sechs AbtastzeiLen einnimmt bzw. einnehmen. Dies dient dazu, ein klares VideosignaL unabhängig von irgendwelchen Störimpulsen zu erhalten.

- Die Auswerteinrichtung weist zweckmäßigerweise eine Detektorschaltung zur Erfassung der MarkierungsLinie(n) sowie eine ZähLschaLtung für das ZähLen der AbtastzeiLen vom Bildanfang bis zum VideosignaL der MarkierungsLinie(n) und/oder zwischen zwei solchen Videosignalen auf, wobei der ZähLwert der Istwert für die RegeLungseinrichtung ist. Die DetektorschaLtung kann dabei so ausgebildet sein, daß sie ein von den ZeiLenkippimpulsen der Videokamera getaktetes, von den Bildkippimpulsen der Videokamera jeweils wieder zurückgestelltes Schieberegister für das Durchschieben von ZeiLenkippimpulsen aufweist, wobei das VideosignaL einen Eingangsport derart steuert, daß nur die ZeiLenkippimpulse bei VorLiegen des VideosignaLs der MarkierungsLinie(n) in das Schieberegister eingehen. An das Schieberegister sollte sich eine UND-SchaLtung anschließen, die erst bei VorLiegen von drei aufeinanderfolgenden Zeilenkippimpulsen ein SignaL abgibt. Auf diese Weise ist die SignaLabgabe bei erkannter Markierung gegen StörimpuLse weitgehend gesichert.

- Die ZähLschaLtung besteht nach einem weiteren MerkmaL der Erfindung aus einem Zeilenkippimpulszähler, einem daran angeschlossenen Zeilenkippimpulsspeicher sowie einem von einem Multivibrator beaufschlagten ZähLer, wobei dieser ZähLer durch jeden zweiteh Kippimpuls derart gesteuert ist, daß der Zeilenkippimpulsspeicher einen übernahmeimpuls zur übernahme des Zählwertes im Zeilenkippimpulszähler und anschließend der ZeiLenkippimpulszähler einen LöschimpuLs erhalten, bevor der nächste Zeilenkippimpuls eintrifft. Aufgrund dieser SchaLtung werden die im Zeilenkippimpulszähler erfaßten Zeilenkippimpulse zweier Halbbilder in einen Speicher gegeben und der Zeilenkippimpulszähler wieder in seine Ausgangsstellung zurückgestellt, so daß er erneut die Zeilenkippimpulse zweier Halbbilder erfassen kann.

- Vor den Eingang des Zeilenkippimpulszählers kann ein Tor geschaltet sein, das von der DetektorschaLtung über ein Zählflipflop derart gesteuert ist, daß es bei VorLiegen eines Signals von der DetektorschaLtung gesperrt und bei Vorliegen eines BiLdkippimpulses öffnet. Auf diese Weise gelangen nur die Zeilenkippimpulse in den Zeilenkippimpulszähler, die von Beginn eines Halbbildes bis zur vollständigen Erfassung der Markierungslinie anfallen.

- Damit auch der Abstand zwischen zwei MarkierungsLinien erfaßt werden kann, ist parallel zum Zählflipflop ein Datenflipflop vorgesehen, der anstelle des Zählflipflops auf das Tor schaltbar ist und von dem Zählflipflop und der Detektorschaltung derart gesteuert ist, daß bei Vorliegen eines ersten SignaLs von der Detektorschaltung das Tor geöffnet und bei Vorliegen eines zweiten Signals wieder gesperrt ist.

- Die RegeLeinrichtung ist zweckmäßigerweise als PI-RegeLer ausgebildet. Ein solcher RegLer hat sich als ausreichend erwiesen, so daß die Anordnung eines PID-RegLers nicht erforderlich ist.

- Als besonders vorteilhaft hat es sich erwiesen, die Regeleinrichtung digital über einen Mikroprozessor zu steuern, da dann mittels einer entsprechenden Software eine weitgehend flexibele RegeLung möglich ist.

- Zweckmäßigerweise erfolgt die Sollwerteingabe und die Stellwertausgabe über OptokoppLer, damit der Mikroprozessor von der Eingabe bzw. Ausgabe galvanisch getrennt ist.

- Nach der Erfindung ist ferner vorgesehen, daß die Auftrageinrichtung(en) eine mit einem Markierfaden versehene SpuLe aufweist bzw. aufweisen. Dabei sollte zwischen SpuLe und Schlauchfilz ein Speicherfournisseur angeordnet sein, damit der Markierungsfaden störungsfrei von der SpuLe abgezogen werden kann. Der Markierungsfaden sollte dabei von einem mit einer Führungsrille versehenen LeitbLech auf den Schlauchfilz geführt werden.

- Des weiteren sollte eine Abzugeinrichtung für den Markierungsfaden vorgesehen sein, die aus einer motorisch angetriebenen SpuLe besteht. Dabei sind zweckmäßigerweise SchaLter zur Steuerung des SpuLenantriebs in Abhängigkeit vom AbLaufwinkeL des Markierungsfadens vorgesehen, damit auf eine genaue Synchronisation mit der Schlauchfilzumdrehung verzichtet werden kann.

- In der Zeichnung ist die Erfindung an Hand eines Ausführungsbeispiels näher veranschaulicht. Es zeigen:

- Figur 1 in schematischer DarsteLLung eine Seitenansicht und

- Figur 2 eine Draufsicht auf eine Vorrichtung zur HersteLLung eines SchLauchfiLzes;

- Figur 3 eine schematische DarsteLLung des Aufbaues des Schlauchfilzes bei korrekter Querbewegung;

- Figur 4 eine schematische DarsteLLung des Aufbaues des Schlauchfilzes bei zu hoher Querbewegung;

- Figur 5 eine schematische DarsteLLung des Aufbaues des Schlauchfilzes bei zu geringer Querbewegung;

- Figur 6 eine schematische DarsteLLung der Seitenansicht der Zuführung eines Markierungsfadens;

- Figur 7 eine schematische DarsteLLung der Abzugeinrichtung für den Markierungsfaden;

- Figur 8 ein BLockschaLtbiLd einer Detektorschaltung für eine Auswerteinrichtung eines VideokamerasignaLs;

- Figur 9 ein BLockschaLtbiLd der Auswerteinrichtung mit der DetektorschaLtung gemäß Figur 8 und

- Figur 1o ein BLockschaLtbiLd einer von der Auswerteinrichtung nach Figur 9 angesteuerten RegeLeinrichtung.

- Die in den Figuren 1 und 2 dargestellte Vorrichtung besteht im wesentlichen aus zwei im Abstand zueinander achsparallel angeordneten TransportwaLzen 1, 2, um die herum ein schon teilweise aufgebauter Schlauchfilz 3 geführt ist. Die Transportwalzen weisen über ihre Mantelflächen verteilt parallel zu deren Achsen verlaufende Nuten 4, 5, auf, in denen Transportketten 6, 7 geführt sind. Diese tragen NadeLstücke 8, 9, die in den Schlauchfilz 3 einfassen.

- Die TransportwaLzen 1, 2 drehen den Schlauchfilz 3 in Richtung des PfeiLs A. GLeichzeitig wird der SchLauchfilz 3 mittels der Transportketten 6, 7 und NadeLstücke 8, 9 quer bewegt, und zwar in Richtung der PfeiLe B, C.

- Auf den in Figur 2 oberen Rand des Schlauchfilzes 3 wird eine FaservLiesbahn 1o aufgelegt, die von einer KrempeL inRichtung des PfeiLs D einläuft. Die Faservliesbahn lo überlappt dabei zu zwei DritteLn ihrer Breite mit dem schon aufgebauten Schlauchfilz 3. Sie wird mittels einer hinter der ersten Transportwalze 1 angeordneten NadeLmaschine 11 verfestigt und mit dem Schlauchfitz 3 verbunden. Aus Figur 1 ist zu ersehen, daß es sich um eine doppelt arbeitende NadeLmaschine 11 handelt, die den Schlauchfilz 3 sowohl im Ober- als auch im Untertrum verfestigt. Bis hierher stimmt die Vorrichtung mit der nach der DE-PS 16 6o 765 im wesentlichen überein.

- Wie in den Figuren 1 und 2 nur schematisch, in Figur 6 jedoch näher dargestellt ist, wird von einer Kreuzspule 12 ein Markierungsfaden 13 abgezogen und mitteLs noch weiter unten näher beschriebenen Einrichtungen an einer bestimmten SteLLe auf den SchLauchfilz 3 aufgelegt. Dies geschieht vor der NadeLmaschine 11, damit der Markierungsfaden 13 mit dem Schlauchfilz 3 vernadelt wird. Der Markierungsfaden 13 bewegt sich dann mit dem Schlauchfilz 3, wobei er die in Figur 2 dargestellte, schraubenförmige Linie ausführt. Im Bereich der Transportwalze 1 wird er von einer Abzugeinrichtung 14 wieder von der OberfLäche des Schlauchfilzes 3 abgezogen und aufgerollt. Zuvor ist seine aufgrund der Querbewegung eingenommene Lage von einer Videokamera 15 mit einer Vidikon-Röhre erfaßt worden.

- Die Breite des Markierungsfadens 13 und die Anordnung der Videokamera 15 ist so aufeinander abgestimmt, daß der Markierungsfaden 13 parallel zu den AbtastzeiLen der Videokamera 15 in das aufgenommene Videobild einläuft und die Videokamera 15 den Markierungsfaden 13 mit zumindest 6 Abtastzeilen, also je 3 Abtastzeilen pro Halbbild, erfaßt. Es können neben der Videokamera 15 zusätzlich noch Beleuchtungskörper angebracht werden, damit sich der Markierungsfaden 13 möglichst stark von der OberfLäche des Schlauchfilzes 3 abhebt. Hierzu sollte er auch farbLich möglichst weitgehend gegenüber der Farbe des Schlauchfilzes 3 kontrastieren, was im allgemeinen mit einem tiefschwarzen Faden erreicht wird, da der SchLauchfilz 3 in der Regel sehr hell ist.

- Als Markierungsfaden 13 wird am besten ein möglichst glatter Faden verwendet, der jedoch einen Faseraufbau haben sollte, damit er in die Oberfläche des Schlauchfilzes 3 eingenadelt und fixiert werden kann. Statt eines Markierungsfadens 13 kann natürlich auch eine Markierungslinie mit Hilfe von Farbstiften, auch mit fluoreszierenden Farben, aufgetragen werden. Auch das Aufbringen von MetaLLfäden ist denkbar, wenn die Abtasteinrichtung dann entsprechend angepaßt ist.

- Die Figuren 3 bis 5 zeigen, wie der Aufbau des Schlauchfilzes 3 stufenweise erfolgt. Zunächst ist eine Faservliesbahn a - hier im Querschnitt dargestellt - vorhanden. Auf diese wird dann eine weitere FaservLiesbahn b aufgelegt, und zwar so, daß zwei Drittel von deren Breite auf der FaservLiesbahn a zu liegen kommen und ein Drittel der Breite am Linken Rand übersteht. Auf die Faservliesbahn b wird dann wiederum zu zwei Dritteln überlappend eine weitere FaservLiesbahn c aufgebracht und auf diese wiederum eine FaservLiesbahn d. Die darauf folgenden FaservLiesbahnen Legen sich auf die jeweils vorangegangene Faservliesbahn in derselben Weise wie die Faservliesbahn d auf. Es ist zu erkennen, daß der so aufgebaute Schlauchfilz im Ergebnis aus drei Lagen von FaservLiesbahnen besteht, die miteinander vernadelt sind. Dabei ist in dem Beispiel nach Figur 3 die Querbewegung optimal, so daß das Flächengewicht gleichmäßig ist.

- Figur 4 zeigt im Prinzip denselben Aufbau eines Schlauchfilzes, nur daß in diesem Fall die Querbewegung in Richtung des PfeiLs E zu groß ist. Auf diese Weise ist die überlappung der FaservLiesbahn b' über FaservLiesbahn a' weniger als zwei DritteL von deren Breite. Dies setzt sich mit der FaservLiesbahn c' und natürlich auch mit der FaservLiesbahn d' fort, wobei zu erkennen ist, daß zwischen den jeweils oberen Teilen der FaservLiesbahnen c' und d' eine Lücke entsteht, wo die Dicke - theoretisch - nur noch das Zweifache der Dicke einer FaservLiesbahn beträgt statt der erwünschten dreifachen Dicke. Ein solcher Dickensprung ist für die Eigenschaften des Schlauchfilzes schädlich, trat jedoch mit der Vorrichtung nach der DE-PS 16 6o 765 häufig auf.

- Entsprechendes gilt für den FaLL, daß - wie in Figur 5 dargestellt - die Querbewegung in Richtung des PfeiLs E zu Langsam ist. Es ist zu erkennen, daß dann der über-Lappungsgrad der FaservLiesbahn b'' über der Faservliesbahn a" größer als zwei DritteL der Breite der FaservLiesbahn b" ist. Dies setzt sich mit den Faservliesbahnen c" und d" fort, wobei sich beim Auftrag der FaservLiesbahn d" die Situation ergibt, daß der Schlauchfitz in einem TeiLbereich - theoretisch - die vierfache Dicke einer FaservLiesbahn hat. Noch deutlicher wird das bei der Letzten DarsteLLung nach Auftrag einer weiteren FaservLiesbahn e". Es entsteht ein Schlauchfilz mit einer theoretischen Dicke von vier FaservLiesbahnen, wobei durch die periodisch entstehenden Lücken große Dicken- und damit FLächengewichtsunterschiede entstehen. Damit die Situationen nach den Figuren 4 und 5 nicht auftreten, ist die später noch eingehend beschriebene RegeLeinrichtung vorgesehen.

- In Figur 6 ist die Auftrageinrichtung für den Markierungsfaden 13 in der Seitenansicht näher dargestellt, wobei der PfeiL A die Bewegungsrichtung des SchLauchfilzes 3 angibt. Der Markierungsfaden 13 ist zunächst auf einer Kreuzspule 12 aufgewickelt, wobei die Kreuzspule 12 mit einem AbLaufnetz 16 versehen ist. Der Markierungsfaden 13 wird von der KreuzspuLe 12 über Kopf abgezogen und gelangt über die Führungsösen 17, 18, 19 zu einem Speicherfournisseur 20, wie er aus der Stickerei bekannt ist. Dieser füllt das GarnLager auf seinem Spulenkörper periodisch auf und sorgt für eine konstante Fadenabzugspannung.

- Von dem Speicherfournisseur 2o wird der Markierungsfaden 13 durch die Bewegung des Schlauchfilzes 3 abgezogen, wobei er mittels eines Führungsblechs 21, das hierzu FührungsriLLen aufweist, auf den Schlauchfilz 3 aufgelegt und direkt anschließend von der NadeLmaschine 11 befestigt wird. Durch diese Anordnung ist gesichert, daß der Markierungsfaden 13 immer an der gleichen Stelle und mit möglichst gleicher Abzugspannung auf den SchLauchfilz 3 aufgelegt wird.

- Die in Figur 7 dargestellte Abzugeinrichtung 14 weist eine Grundplatte 22 auf, auf der drehbar eine Abzugspule 23 gelagert ist, die von einem Getriebemotor 24 angetrieben ist. Der Markierungsfaden 13 Läuft in die Abzugeinrichtung 14 - von dem hier nicht gezeigten Schlauchfilz 3 abgehend - über eine Schlitzöse 25 ein, passiert dann eine Festöse 26 und dann eine auf einer Schiene 27 quer beweglich geführte öse 28, bevor er auf die AbzugspuLe 23 getangt. Die öse 28 wird von Zeit zu Zeit verschoben, damit sich der Markierungsfaden 13 gleichmäßig über die Breite der Abzugspule 23 aufwickelt.

- Der Getriebemotor 24 ist-so eingestellt, daß mit der AbzugspuLe 23 immer mehr Markierungsfaden 13 abgezogen wird als notwendig. Dabei wandert der Markierungsfaden 13 aufgrund der dann ausgeübten Spannung in die gestrichelt dargestellte Position 13a. In dieser Position wird über einen FühLer 29 ein SchaLter 3o betätigt, der den Getriebemotor 24 ausschaltet, so daß der Markierungsfaden 13 nicht mehr auf die AbzugspuLe 23 aufgewickelt wird. Der Markierungsfaden 13 nimmt dann bald die durchgezogen gezeichnete Position 13b an, in der er den Fühler 31 eines SchaLters 32 betätigt. Dieser schaltet den Getriebemotor 24 wieder an, so daß der Markierungsfaden 13 wieder aufgewickelt wird. Auf diese Weise geht das Abnehmen des Markierungsfadens 13 von dem Schlauchfilz 3 problemlos vonstatten.

- Das in Figur 8 dargestellte Blockschaltbild betrifft eine DetektorschaLtung 33 für eine in Figur 9 näher dargestellte Auswerteinrichtung, die an die Videokamera 15 (Figur 1) angeschlossen ist. Das auf deren Vidikon-Röhre projezierte BiLd wird - wie normalerweise üblich - in 625 AbtastzeiLen zerlegt, wobei nacheinander jede zweite ZeiLe abgetastet wird. Ein BiLd wird so in zwei Halbbilder zerlegt und übertragen.

- Die Videokamera 15 Liefert ein VideosignaL, dessen Spannung proportional zur HeLLigkeit des geraden abgetasteten Bildteils ist. Im vorliegenden Fall ist - wie schon oben beschrieben - die Videokamera 15 so angeordnet, daß der Markierungsfaden 13 parallel zu den Abtastzeilen verläuft, so daß der Markierungsfaden von der Videkon-Röhre als abgedunkelte Zeiten abgetastet wird, wodurch ein entsprechendes Videosignal entsteht. Zusätzlich werden von der Videokamera 15 noch Impulse abgegriffen, die einmal den Beginn des Abtastens eines Halbbildes anzeigen, die sogenannten Bildkippimpulse, sowie den Beginn des Abtastens einer ZeiLe signalisieren, die sogenannten Zeilenkippimpulse.

- Die Detektorschaltung 33 weist ein Schieberegister 34 auf, an dessen Eingang Zeilenkippimpulse F anliegen. über eine Parallelleitung 35 geben die ZeiLenkippimpulse gleichzeitig auch den Takt für das Schieberegister 34 an. über einen weiteren Eingang am Schieberegister 34 gehen die Bildkippimpulse G ein. Sie haben die Aufgabe, das Schieberegister 34 wieder in einen definierten Ausgangszustand zu versetzen, wenn ein Halbbild abgetastet ist. Das VideosignaL H gelangt zunächst in einen Verstärker 36 und dann in einen Schwellwertschalter 37. Dieser öffnet ein Tor 38, sobald ein Videosignal H eingeht, das eine dunkle, vom Markierungsfaden 13 stammende Zeile abgetastet hat. über das dann geöffnete Tor gelangt ein Zeilenkippimpuls F in das Schieberegister 34. Ist auch die nächste abgetastete ZeiLe dunkel, so geht auch der nächste Zeilenkippimpuls F in das Schieberegister. GLeiches geschieht, wenn auch die dritte abgetastete ZeiLe dunkeL ist.

- Eine an das Schieberegister 34 anschließende UND-SchaLtung 39 Läßt nur dann ein Signal heraus, wenn zumindest drei aufeinanderfolgende ZeiLenkippimpuLse F im Schieberegister 34 durchgeschoben worden sind. Das dann ausgehende SignaL bedeutet "Markierungfaden erkannt". Nach DurchLaufen des ersten Halbbildes wird das Schieberegister 34 durch den Bildkippimpuls G zurückgestellt und ist dann für die Aufnahme von Zeilenkippimpulsen F aus dem zweiten Halbbild bereit. Das Tor 38 wird dann entsprechend wieder geöffnet für die Zeilenkippimpulse F, sobald ein VideosignaL H. von der Abtastung dunkle.r ZeiLen vorLiegt. Pro Halbbild wird deshalb hinter der UND-Schaltung 39 ein AusgangssignaL erzeugt.

- Figur 9 stellt das BLockschaLtbiLd der gesamten Auswerte inrichtung dar, wobei hier die DetektorschaLtung 33 nur noch als einziger BLock gezeichnet ist. Die Zeilenkippimpulse F gehen über eine Leitung 4o zu einem Tor 41 und von dort in einen Zeilenkippimpulszähler 42, wo sie bei geöffnetem Tor 41 gezählt werden. Das Tor 41 wird über einen Mehrfachschalter 43 angesteuert. In der gezeichneten Stellung des MehrfachschaLters 43 ist das Tor 41 dauernd geöffnet. Auf diese Weise gelangen alle Zeilenkippimpulse F in den ZeiLenkippimpulszähler 42.

- Wird der MehrfachschaLter 43 um eine Stellung nach rechts bewegt, so wird das Tor 41 von einem Zählflipflop 44 gesteuert.Dieser Zählflipflop 44 erhätt zum einen über die Leitung 45 d.ie Bildkippimpulse 6. Diese steuern den Zählflipflop 44 so, daß das Tor 41 geöffnet wird. Mit Beginn eines jeden Halbbildes können somit die ZeiLenkippimpulse F in den Zeilenkippimpulszähler 42 gelangen.

- Das Tor 41 bleibt so Lange geöffnet, bis die Detektorschaltung 33 einen Steuerimpuls zum UmschaLten des Zählflipflops 44abgibt. Dies geschieht - wie in der Beschreibung zu Figur 8 näher erläutert - immer dann, wenn insgesamt drei dunkle ZeiLen abgetastet und die zugehörigen Zeilenkippimpulse F durchdas Schieberegister 34 geschoben worden sind. Mit dem Umschalten des Zählflipflops 44 wird das Tor 41 geschlossen, so daß der Zeilenkippimpulszähler 42 keine Zeilenkippimpulse F mehr erhält. SobaLd ein erstes Halbbild abgetastet ist, wird der Zählflipflop 44 von dem Bildkippimpuls G wieder umgeschaltet, so daß das Tor 41 wieder geöffnet wird. In den Zeilenkippimpulszähler 42 gehen jetzt wieder so viele Zeilenkippimpulse F ein, bis die Detektorschaltung 33 wieder meldet "Markierfaden erkannt" und ein entsprechendes SignaL zum Umschalten des Zählflipflops 44 abgibt. Der Zeilenkippimpulszähler 42 erhält nundie Zeilenkippimpulse F beider HaLbbilder, die vom Beginn eines jeden Halbbildes bis zum Abtasten von jeweils drei dunklen ZeiLen entstanden sind. Die Summe dieser beiden Serien von Zeilenkippimpulsen F ist dann ein Maß dafür, welche Lage der Markierungsfaden 13 gerade einnimmt, also ob er zuviel oder zu wenig quer bewegt worden ist.

- Parallel zu dem ZähLfLipfLop 44 ist ein Datenflipflop 46 angeordnet. Er wird mittels des MehrfachschaLters 43 dann an das Tor 41 angeschlossen, wenn der Abstand zwischen zwei Markierungsfaden erfaßt werden soll. Hierzu wird der Datenflipflop 46 zu Beginn eines jeden Halbbildes mittels des Bildkippimpulses G über die Leitung 45 , den Zählflipflop 44 und die Leitung 47 in eine definierte SteLLung gebracht, in der das Tor 41 gesperrt ist. Der Zeilenkippimpulszähler 42 erhält somit zunächst keine Zeilenkippimpulse F. Das Datenflipflop 46 wird erst durch einen Ausgangsimpuls der DetektorschaLtung 33 umgestellt und öffnet dann das Tor 41. Dies geschieht - wie oben beschrieben - wenn drei dunkle ZeiLen abgetastet worden sind, also ein erster Markierungsfaden erfaßt worden ist. Beim weiteren Abtasten des von der Videokamera aufgenommenen BiLdes wird dann der zweite, danebenliegende Markierungsfaden erfaßt werden, indem wiederum drei dunkle ZeiLen abgetastet und dann in der Detektorschaltung 33 ein entsprechendes AusgangssignaL zum UmschaLten des Datenflipflops 46 erzeugt wird. Durch dieses UmschaLten wird das Tor 41 wieder geschlossen. Der Zeilenkippimpulszähler 42 hat dann nur die Zeilenkippimpulse F gezählt, die zwischen den beiden nebeneinander von der Videokamera erfaßten Markierungsfäden angefallen sind, wobei der Genauigkeit halber hinzuzufügen ist, daß zusätzlich auch die ersten drei Zeilenkippimpulse F, die beim Erfassen des zweiten Markierungsfadens entstehen, mitgezählt werden. Auch in diesem Fall werden in den ZeiLenkippimpulszähler 42 die Zeilenkippimpulse F beider Halbbilder aufaddiert.

- Der Zeilenkippimpulszähler 43 ist mit einem ZeiLenkippimpulsspeicher 48 verbunden, an den der ZähLwert im Zeilenkippimpulszähler 42 nach Abtasten von zwei Halbbildern übergeben wird. Dies geschieht mittels eines weiteren ZähLers 49, der von einem hochfrequenten MuLtivibrator 5o beaufschlagt ist. In den ZähLer 49 gehen auch die Bildkippimpulse G über eine Leitung 51 ein, wobei ein TeiLer 2:1 52 zwischengeschaltet ist. Der TeiLer 52 sorgt dafür, daß nur jeder zweite Bildkippimpuls G in den ZähLer 49 gelangt.

- Bei Eintreffen eines Bildkippimpulses G werden dessen Ausgänge durch den ZähLvorgang der ImpuLse des astabilen MuLtivibrators 5o derart angesteuert, daß über die Leitung 53 ein übernahmeimpuls an den ZeiLenkippimpulsspeicher 48 gegeben wird, wodurch der ZähLwert aus dem Zeilenkippimpulszähler 42 in jenen gelangt. Anschließend geht über die Leitung 54 ein Löschimpuls in den Zeilenkippimpulszähler 42, der diesen wieder auf Null setzt. Danach blockiert der Zähler 49 selbst sein weiteres Zählen. Aufgrund der hohen Frequenz des Multivibrators 5o geschieht dies so schnell, daß die übergabe des Zählwertes und die Löschung des Zeilenkippimpulszählers 42 abgeschlossen ist, bevor nach dem Bildkippimpuls G der erste Zeilenkippimpuls F eintrifft.

- An den Zeilenkippimpulsspeicher 48 schließen sich drei Ausgänge an, wobei der erste Ausgang zu einer Digitalanzeige 55 für den Zählerstand im Zeilenkippimpulsspeicher 48 führt, der zweite Ausgang den Binärausgang für die anschließende Regeleinrichtung bildet und der dritte Ausgang an einen DigitaL-Analogwandler geht, um beispielsweise einen Plotter anzusteuern.

- Von der Leitung 53 geht noch eine Leitung 58 ab, die an den in Figur 1o dargestellten Rechner Synchronisationsimpulse Liefern soLL.

- Figur 1o zeigt das Blockschaltbild der RegeLungseinrichtung für den PI-RegLer, mit dem der Antrieb der Transportketten 6, 7 (Figur 2) so geregelt werden soll, daß die tatsächliche Querbewegung des Schlauchfilzes 3 möglichst konstant einem bestimmten Sollwert entspricht. Wegen der Langen Zeitkonstanten der RegeLstrecke ist in die RegeLeinrichtung ein Rechner auf der Basis eines Mikroprozessors installiert. Eine entsprechende Software steuert diesen Mikroprozessor 59.

- Der SoLLwert für die Querbewegung des Schlauchfilzes 3 wird über einen RastschaLter 6o vorgegeben. Dieser hat Verbindung zu einem Relaisblock 61. Dieser befindet sich derzeit in einer SteLLung, in der der RastschaLter 60 direkt mit einem Stromrichter 62 für den Antriebsmotor der Transportketten 6, 7 Verbindung hat. Dieser hier nicht näher dargestellte Antriebsmotor wird demnach im AugenbLick nicht geregelt, sondern erhält nur die SoLLwertvorgabe. Diese Vorgabe erhält der Stromrichter 62 insbesondere dann, wenn der Mikroprozessor 59 ausgeschaltet ist oder Störungen aufgetreten sind.

- über OptokoppLer 63, einen Eingangsmultiplexer 64 und einen Eingangsport 65 wird dann die SteLLung des Rastschalters 60 und damit der SoLLwert in den Mikroprozessor 59 eingelesen. Nach Berechnung des Stellwertes wird dieser über den Ausgangsport 66, den Ausgangsmultiplexer 67, die OptokoppLer 63 und den Relaisblock 61 an den Stromrichter 62 gegeben. Zuvor muß allerdings hierfür der Relaisblock 61 in die Automatik-SteLLung gebracht werden, was mit Hilfe einer Kontrollschaltung 68 geschieht.

- Die Kontrollschaltung 68 wird zum Einen von einer weiteren DetektorschaLtung 69 angesteuert, die der Kontrollschaltung 68 meldet, ob die Nadelmaschine 11 in Betrieb ist oder nicht. In Letzterem FaLL veranlaßt die Kantrollschaltung 68 den Mikroprozessor 59, keinen neuen SteLLwert mehr zu berechnen. Die Kontrollschaltung 68 wird zudem von einem Bedienungsteil 7o angesteuert. Von diesem BedienungsteiL 7o kann manuell der Relaisblock 61 umgeschaltet werden, um beispielsweise die Tätigkeit des Mikroprozessors 59 zu unterbrechen. Im übrigen dient das BedienungsteiL 7o dazu, an den Mikroprozessor 59 die Regelfaktoren für den P- und I-Anteil zu übergeben. Diese müssen ja an die Zeitkonstante der RegeLstrecke, die durch die Länge des Schlauchfilzes und dessen Umdrehgeschwindigkeit bestimmt wird, angepaßt werden. Zum nacheinander Einlesen der Regelfaktoren ist eine Auswahlschaltung 71 vorgesehen, die an den Mikroprozessor 59 über einen Eingangsport 72 und einen Ausgangsport 73 angeschlossen ist. Das Bedienungsteil 7o ist an den Mikroprozessor 59 noch über einen weiteren Eingangsport 74 angeschlossen, über den in den Mikroprozessor 59 ein Startimpuls gegeben werden kann, der den Mikroprozessor 59 in eine definierte Ausgangsstellung versetzt. Durch einen weiteren Schalter wird die Kontrollschaltung 68 veranlaßt, den Relaisblock 61 in die Automatik-Stellung umzuschalten.

- Die in den Figuren 8 und 9 näher dargestellte Auswerteinrichtung 75 ist hier nur durch einen BLock ohne nähere Spezifizierung dargestellt. Aus dieser Auswerteinrichtung 75 führt der in Figur 9 dargestellte Binärausgang 56 heraus und geht zu einer Pufferstufe 76, die den Zählwert der Zeilenkippimpulse F an den Mikroprozessor 59 über den Eingangsport 77 gibt. Jeder neu ermittelte Wert löst einen Interrupt 78 aus, wodurch dem Mikroprozessor 59 signalisiert wird, daß eine definierte Zeitspanne lang der Zählwert stabil am Eingangsport 77 anliegt.

- Der Mikroprozessor 59 liest jede Sekunde einen Wert ein, wobei er vorher den vom Zähler 49 in Figur 9 kommenden Synchronisierungsimpuls abwartet. Durch eine entsprechende Software werden dann bestimmte Kontrollen durchgeführt, bevor der Mikroprozessor 59 einen Stellwert errechnet. Hierzu gehört insbesondere auch die Prüfung, ob sich im Kamerabereich tatsächlich ein Markierungsfaden befindet. Ist dies nicht der Fall, erfolgt der Sprung in eine Alarmierungsschleife mit entsprechender Anzeige und dann ein Programmabbruch. Ergeben die KontroLLen, daß der Mikroprozessor 59 einen SteLLwert berechnen soll, so werden zunächst die an den Mikroprozessor 59 gegebenen Zählwerte der Zeilenkippimpulse mit dem entsprechend vorgegebenen SoLLwert verglichen und die Differenz gebildet. AnschLießend werden die ProportionaL- und IntegraLwerte ermittelt und dann der Stellwert berechnet. Es erfolgt dann noch eine Umwandlung des zunächst binär vorliegenden Stellwerts in einen BCD-Wert, der dann ausgegeben wird. AnschLießend erfolgt der Rücksprung und das Warten auf den eigenen Sekundentakt.

Claims (20)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT84103904T ATE27316T1 (de) | 1983-04-30 | 1984-04-07 | Verfahren zum herstellen eines endlosen schlauchfilzes sowie vorrichtung zum durchfuehren dieses verfahrens. |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3315834 | 1983-04-30 | ||

| DE3315834 | 1983-04-30 | ||

| DE19833319241 DE3319241A1 (de) | 1983-04-30 | 1983-05-27 | Verfahren zum herstellen eines endlosen schlauchfilzes sowie vorrichtung zum durchfuehren dieses verfahrens |

| DE3319241 | 1983-05-27 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0123969A2 true EP0123969A2 (de) | 1984-11-07 |

| EP0123969A3 EP0123969A3 (en) | 1985-05-02 |

| EP0123969B1 EP0123969B1 (de) | 1987-05-20 |

Family

ID=25810448

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP84103904A Expired EP0123969B1 (de) | 1983-04-30 | 1984-04-07 | Verfahren zum Herstellen eines endlosen Schlauchfilzes sowie Vorrichtung zum Durchführen dieses Verfahrens |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US4614969A (de) |

| EP (1) | EP0123969B1 (de) |

| DE (2) | DE3319241A1 (de) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT384834B (de) * | 1985-06-21 | 1988-01-11 | Fehrer Textilmasch | Vorrichtung zum herstellen von genadelten papiermaschinenfilzen |

| DE3937651A1 (de) * | 1988-11-22 | 1990-05-23 | Fehrer Textilmasch | Verfahren und vorrichtung zum aufnadeln eines vliesbandes auf eine umlaufende, endlose traegerbahn |

| EP0464258A1 (de) * | 1990-06-13 | 1992-01-08 | Thomas Josef Heimbach GmbH & Co. | Filz, insbesondere Papiermaschinenfilz sowie Verfahren zu dessen Herstellung |

| DE4229749A1 (de) * | 1991-09-16 | 1993-03-18 | Fehrer Textilmasch | Vorrichtung zum aufbringen eines vliesbandes auf eine endlos umlaufende traegerbahn |

| DE4229750A1 (de) * | 1991-09-16 | 1993-03-18 | Fehrer Textilmasch | Vorrichtung zum aufbringen eines vliesbandes auf eine endlos umlaufende traegerbahn |

| DE4229579A1 (de) * | 1991-09-16 | 1993-04-01 | Fehrer Textilmasch | Vorrichtung zum aufbringen eines vliesbandes auf eine endlos umlaufende traegerbahn |

| DE102007000579A1 (de) | 2007-10-26 | 2009-04-30 | Voith Patent Gmbh | Papiermaschinenbespannungen, insbesondere für Pressfilze, und Verfahren zu deren Herstellung |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4777706A (en) * | 1987-09-14 | 1988-10-18 | Morrison Berkshire, Inc. | Apparatus for manufacturing endless needled paper machine felts |

| JPH0734956Y2 (ja) * | 1989-12-29 | 1995-08-09 | 日本フエルト株式会社 | チューブラニードリング装置 |

| US5268076A (en) * | 1990-06-13 | 1993-12-07 | Thomas Josef Heimbach Gmbh & Co. | Spiral wound papermaking-machine felt |

| US5202170A (en) * | 1991-04-08 | 1993-04-13 | Wangner Systems Corporation | Papermaking felt with a non-spiralled machine direction fiber batt |

| US5864931A (en) * | 1991-05-23 | 1999-02-02 | Thomas Josef Heimbach Gmbh & Co. | Felt, in particular a papermaking-machine felt, and method for its manufacture |

| US5349728A (en) * | 1992-05-27 | 1994-09-27 | Nippon Felt Co., Ltd. | Magnetic position marker and control system for production of felt |

| JPH11293583A (ja) * | 1998-04-10 | 1999-10-26 | Mitsubishi Heavy Ind Ltd | 多孔質ウェブの連続乾燥装置 |

| US6919965B2 (en) | 2002-03-09 | 2005-07-19 | Kimberly-Clark Worldwide, Inc. | Apparatus and method for making and inspecting pre-fastened articles |

| US6927857B2 (en) * | 2002-03-09 | 2005-08-09 | Kimberly-Clark Worldwide, Inc. | Process for the detection of marked components of a composite article using infrared blockers |

| US6888143B2 (en) * | 2002-03-09 | 2005-05-03 | Kimberly-Clark Worldwide, Inc. | Apparatus and method for inspecting pre-fastened articles |

| US6885451B2 (en) | 2002-03-09 | 2005-04-26 | Kimberly-Clark Worldwide, Inc. | Infrared detection of composite article components |

| US6900450B2 (en) | 2002-03-09 | 2005-05-31 | Kimberly-Clark Worldwide, Inc. | Method and apparatus for inferring item position based on multiple data |

| US7123765B2 (en) * | 2002-07-31 | 2006-10-17 | Kimberly-Clark Worldwide, Inc. | Apparatus and method for inspecting articles |

| KR20190011757A (ko) * | 2016-05-24 | 2019-02-07 | 트와인 솔루션즈 엘티디. | 실 및 그 일부를 처리하기 위한 시스템, 기기 및 방법 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3101175A (en) * | 1959-09-23 | 1963-08-20 | Wald Ind Inc | Road striping machine with electronic sight |

| US3497413A (en) * | 1964-01-20 | 1970-02-24 | Owens Corning Fiberglass Corp | Apparatus for making a tubular body of fibrous glass |

| DE1660765A1 (de) * | 1967-09-15 | 1971-08-05 | Richard Dilo | Verfahren zum Herstellen endloser Papiermaschinenfilze oder technischer Schlauchfilze und Vorrichtung zum Durchfuehren des Verfahrens |

| FI53844C (fi) * | 1972-06-27 | 1978-08-10 | Tampereen Verkatehdas Oy | Foerfarande foer tillverkning av en naolad aendloes maskinfilt |

| EP0005462B1 (de) * | 1978-05-22 | 1983-06-08 | Siemens Aktiengesellschaft | Verfahren zum Positionieren von zwei aufeinander einzujustierenden Objekten |

-

1983

- 1983-05-27 DE DE19833319241 patent/DE3319241A1/de not_active Withdrawn

-