EP0062150A2 - Verfahren zum Herstellen von Formwerkzeugen - Google Patents

Verfahren zum Herstellen von Formwerkzeugen Download PDFInfo

- Publication number

- EP0062150A2 EP0062150A2 EP82101119A EP82101119A EP0062150A2 EP 0062150 A2 EP0062150 A2 EP 0062150A2 EP 82101119 A EP82101119 A EP 82101119A EP 82101119 A EP82101119 A EP 82101119A EP 0062150 A2 EP0062150 A2 EP 0062150A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- tool body

- sheet

- tool

- forming tools

- sheet metal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 6

- 229910000743 fusible alloy Inorganic materials 0.000 claims abstract description 3

- 238000000034 method Methods 0.000 claims description 5

- 238000004873 anchoring Methods 0.000 claims description 4

- 229910000831 Steel Inorganic materials 0.000 claims description 3

- 239000010959 steel Substances 0.000 claims description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims description 2

- 238000009792 diffusion process Methods 0.000 claims description 2

- 239000010936 titanium Substances 0.000 claims description 2

- 229910052719 titanium Inorganic materials 0.000 claims description 2

- 229910052751 metal Inorganic materials 0.000 abstract description 7

- 239000002184 metal Substances 0.000 abstract description 7

- 238000005255 carburizing Methods 0.000 abstract description 3

- 238000005121 nitriding Methods 0.000 abstract description 2

- 239000000463 material Substances 0.000 description 3

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 229910001297 Zn alloy Inorganic materials 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D37/00—Tools as parts of machines covered by this subclass

- B21D37/20—Making tools by operations not covered by a single other subclass

Definitions

- the invention relates to a method for producing molding tools, in particular drawing tools.

- Forming tools of this type are usually made from blanks, on which extensive cutting work such as milling, planing, etc. is used for shaping. must be carried out. This leads to high processing costs.

- the object of the invention is therefore to simplify the production of such molds.

- the object is achieved in that the tool shape is formed from a sheet metal to which the actual tool body is cast.

- the tool shape is obtained by hammering or other known working methods.

- the sheet itself is made of either steel or titanium. Its surface, which is relevant for sheet metal processing, is hardened by a diffusion process, for example by carburizing or riveting, and is thus given a wear-resistant surface which allows the tool to have a long service life. This surface treatment of the sheet metal is expediently carried out before the actual tool body is cast on, but subsequent treatment is also conceivable.

- the tool body has essentially only a carrier function and therefore does not need to be made of a high quality material.

- Low-melting alloys based on aluminum or zinc are particularly suitable for this. These materials have the advantage that they can be easily reused when the mold is no longer needed.

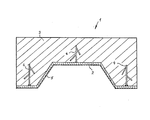

- the drawing shows in the single figure one half of a drawing tool 1, which is composed of a sheet 2 forming the tool shape and the actual tool body 3.

- the tool body 3 consists of a zinc alloy and is cast onto the sheet 2.

- Anchoring elements 4 ensure a firm connection between the sheet metal 2 and the tool body 3.

- the anchoring elements 4 are welded to the sheet metal 2 with one end, while the other projects into the tool body 3.

- the sheet 2 is made of steel. Its side 5 facing away from the tool body 3 and decisive for sheet metal processing is hardened by carburizing or nitriding.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Mounting, Exchange, And Manufacturing Of Dies (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Abstract

Die Erfindung bezieht sich auf ein Verfahren zum Herstellen von Formwerkzeugen, insbesondere von Ziehwerkzeugen, bei dem die Werkzeugform aus einem Blech gebildet wird. An dieses Blech wird der eigentliche Werkzeugkörper angegossen, der vorzugsweise aus einer niedrig schmelzenden Legierung besteht. Das die Werkzeugform bildende Blech wird an seiner dem Werkzeugkörper abgewandten Seite durch Aufkohlen und Nitrieren gehärtet.

Description

- Die Erfindung bezieht sich auf ein Verfahren zum Herstellen von Formwerkzeugen, insbesondere von Ziehwerkzeugen.

- Formwerkzeuge dieser Art werden in der Regel aus Rohlingen gearbeitet, an denen zur Formgebung umfangreiche Zerspanungsarbeiten wie Fräsen, Hobeln u.s.w. durchgeführt werden müssen. Das führt zu hohen Bearbeitungskosten.

- Aufgabe der Erfindung ist es daher, die Herstellung solcher Formwerkzeuge zu vereinfachen. Die Aufgabe wird erfindungsgemäß dadurch gelöst, daß die Werkzeugform aus einem Blech gebildet wird, an das der eigentliche Werkzeugkörper angegossen wird.

- Durch diese Art der Herstellung sind keine zerspanende Arbeitsgänge notwendig und es fallen daher auch keine Materialverluste an. Die Werkzeugform erhält das Blech durch Hämmern oder sonstige bekannte Arbeitsverfahren. Das Blech selbst besteht entweder aus Stahl oder Titan. Seine für die Blechbearbeitung maßgebliche Oberfläche wird durch ein Diffusionsverfahren, z.B.durch Aufkohlen oder Nietrieren gehärtet und erhält so eine verschleißfeste Oberfläche, die wiederum dem Formwerkzeug lange Standzeiten ermöglicht. Diese Oberflächenbehandlung des Blechs wird zweckmäßgerweise vor dem Angießen des eigentlichen Werkzeugkörpers vorgenommen, eine nachträgliche Behandlung ist aber ebenfalls denkbar.

- Der Werkzeugkörper hat im wesentlichen nur eine Trägerfunktion und braucht deshalb aus keinem hochwertigen Material gefertigt sein. Besonders eignen sich hierfür niedrig schmelzende Legierungen auf Aluminium- oder Zinkbasis. Diese Materialien haben den Vorteil, daß sie sich leicht wieder verwenden lassen, wenn das Formwerkzeug nicht mehr gebraucht wird.

- Um eine sichere Verbindung zwischen dem Blech und dem Werkzeugkörper zu erhalten, ist es vorteilhaft, an das Blech Verankerungselemente anzubringen, die in den Werkzeugkörper hineinragen.

- Die Erfindung wird nachstehend anhand der Beschreibung eines Ausführungsbeispiels und unter Bezugnahme auf die beiliegende Zeichnung näher erläutert.

- Die Zeichnung zeigt in der einzigen Figur eine Hälfte eines Ziehwerkzeuges 1, das aus einem die Werkzeugform bildenden Blech 2 und dem eigentlichen Werkzeugkörper 3 zusammengesetzt ist. Der Werkzeugkörper 3 besteht aus einer Zinklegierung und ist an das Blech 2 angegossen. Verankerungselemente 4 sichern eine feste Verbindung zwischen dem Blech 2 und dem Werkzeugkörper 3. Die Verankerungselemente 4 sind zu diesem Zweck mit ihrem einen Ende an dem Blech 2 angeschweißt, während das andere in den Werkzeugkörper 3 hineinragt.

- Das Blech 2 ist aus Stahl. Seine dem Werkzeugkörper 3 abgewandte und für die Blechbearbeitung maßgebliche Seite 5 ist durch Aufkohlen oder Nitrieren gehärtet.

Claims (5)

1. Verfahren zum Herstellen von Formwerkzeugen, insbesondere von Ziehwerkzeugen, dadurch gekennzeichnet, daß die Werkzeugform aus einem Blech (2) gebildet wird, an das der eigentliche Werkzeugkörper (3) angegossen wird.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß der Werkzeugkörper (3) aus einer niedrig schmelzenden Legierung besteht.

3. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß das Blech (2) aus Stahl oder Titan besteht.

4. Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß die dem Werkzeugkörper (3) abgewandte Seite des Blechs (2) durch ein Diffusionsverfahren gehärtet wird.

5. Verfahren nach einem der Ansprüche 1 - 4, dadurch gekennzeichnet, daß das Blech (2) in den Werkzeugkörper (3) ragende Verankerungsmittel (4) aufweist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3112225 | 1981-03-27 | ||

| DE19813112225 DE3112225C2 (de) | 1981-03-27 | 1981-03-27 | Verfahren zum Herstellen von Formwerkzeugen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0062150A2 true EP0062150A2 (de) | 1982-10-13 |

| EP0062150A3 EP0062150A3 (de) | 1983-06-01 |

Family

ID=6128516

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP82101119A Withdrawn EP0062150A3 (de) | 1981-03-27 | 1982-02-16 | Verfahren zum Herstellen von Formwerkzeugen |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0062150A3 (de) |

| DE (1) | DE3112225C2 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0694353A3 (de) * | 1991-02-12 | 1996-03-06 | Hughes Aircraft Co | |

| US5650087A (en) * | 1993-03-02 | 1997-07-22 | Gram A/S | Metal mould for making a frozen confectionary product and a method for making the mould |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4021381C2 (de) * | 1990-07-05 | 1999-08-19 | Weinsberg Karosseriewerke | Verfahren zur Herstellung eines zweiteiligen Formwerkzeuges |

| DE19855407C2 (de) * | 1998-12-01 | 2002-11-28 | Eberhard Neutzler | Herstellung eines Umformwerkzeuges für eine Preßeinrichtung, sowie danach hergestelltes Umformwerkzeug |

| DE102007022327A1 (de) * | 2007-05-09 | 2008-11-13 | Storopack Hans Reichenecker Gmbh | Werkzeugkavität zur Herstellung von Formteilen aus Partikelschaumstoffen |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE344907C (de) * | 1917-05-15 | 1921-12-02 | Boston | Herstellung von Pressformen fuer Schuhsohlen aus zwei verschiedenen Metallen |

| FR676242A (fr) * | 1928-06-06 | 1930-02-20 | Budd Edward G Mfg Co | Perfectionnements aux matrices et procédé de fabrication de ces matrices |

| US1949050A (en) * | 1931-10-05 | 1934-02-27 | Globe Oil Tools Co | Method for making a tool |

| US1995035A (en) * | 1933-02-09 | 1935-03-19 | Chicago Flexible Shaft Co | Sadiron sole plate |

| US2390183A (en) * | 1940-12-06 | 1945-12-04 | Seligman Roger Adolphe Leonard | Stamping die |

| FR1252263A (fr) * | 1960-02-11 | 1961-01-27 | Heinrich Reining G M B H | Outils, tels que matrices, pour cintrer et calibrer notamment des objets de forme allongée en tôle |

| AT238386B (de) * | 1962-04-24 | 1965-02-10 | Jewel Engineering Leicester Lt | Verfahren zur Herstellung zueinanderpassender Preß- oder Ziehwerkzeuge und Presse zur Durchführung des Verfahrens |

| GB1084625A (en) * | 1966-02-16 | 1967-09-27 | Ford Motor Co | Method of making a set of die facings for metal pressing operations |

| AT290035B (de) * | 1968-09-27 | 1971-05-10 | Russell & Sons Ltd S | Vorrichtung zum gleichzeitigen Gießen zueinanderpassender Preß- und Ziehwerkzeuge |

-

1981

- 1981-03-27 DE DE19813112225 patent/DE3112225C2/de not_active Expired

-

1982

- 1982-02-16 EP EP82101119A patent/EP0062150A3/de not_active Withdrawn

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0694353A3 (de) * | 1991-02-12 | 1996-03-06 | Hughes Aircraft Co | |

| US5650087A (en) * | 1993-03-02 | 1997-07-22 | Gram A/S | Metal mould for making a frozen confectionary product and a method for making the mould |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0062150A3 (de) | 1983-06-01 |

| DE3112225C2 (de) | 1983-12-29 |

| DE3112225A1 (de) | 1982-10-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE740235C (de) | Vorrichtung zur Glaettung der Oberflaeche von gewalzten Stangen oder Draehten | |

| DE2651994A1 (de) | Stanzwerkzeug und verfahren zu seiner herstellung | |

| EP0062150A2 (de) | Verfahren zum Herstellen von Formwerkzeugen | |

| DE2231765A1 (de) | Werkzeug zum rundschmieden fuer schmiedemaschinen mit nur zwei gegeneinander schlagenden haemmern | |

| DE577930C (de) | Herstellung von einseitig oder beiderseitig abgefasten Schraubenmuttern, Bolzenkoepfen o. dgl. | |

| DE3506035C2 (de) | Verfahren und Vorrichtung zur Herstellung eines Zahnrades | |

| DE450807C (de) | Elektrisches Buegeleisen | |

| DE1533959C2 (de) | Verfahren zur Oberflächenbehandlung von Federstahldraht | |

| DE941886C (de) | Verfahren und Vorrichtung zum Herstellen von massiven Matrizen mit Duesenoeffnungen mit gewundenen Rippen | |

| DE927783C (de) | Drehmeissel mit als Profilschneide ausgebildeter Schneidkante und im wesentlichen tangential zum Werkstuecksumfang angeordnetem Meisselschaft | |

| DE493562C (de) | Verfahren zur Herstellung von durchbrochenen Spulenkoerpern | |

| DE3112248C2 (de) | Verfahren zur spanlosen Formgebung von Werkstücken | |

| DE598995C (de) | Verfahren zur Herstellung von Kreuzkoepfen fuer Lokomotiven | |

| DE417992C (de) | Unterlage fuer Werkzeugstaehle | |

| DE408386C (de) | Herstellung des Metallausgusses von Lagerschalen | |

| DE33548C (de) | Drehstahl mit durchgehender Schneidekantenfläche | |

| DE504912C (de) | Verfahren, um mittels zylindrischer oder kegelfoermiger Fraeser die Zaehne in Feilenkoerper mit gerader Achse und in der Laengsrichtung gewoelbten Arbeitsflaechen einzuarbeiten | |

| DE942308C (de) | Verfahren beim Herstellen von Schrauben | |

| DE2436829A1 (de) | Verfahren zum herstellen von dickwandigen naepfen | |

| DE750456C (de) | Verfahren zur Herstellung von Schraempicken mit seitlich an einer Mittelrippe des Stahlschaftes angeloeteten Hartmetallplaettchen | |

| DE533927C (de) | Verfahren zur Herstellung von in der Laengsrichtung gewoelbten Feilen mit gefraesten Zaehnen | |

| DE593966C (de) | Herstellungsverfahren fuer mehrere verschieden geformte Einzelformstuecke, z. B. Brueckenkloben fuer Uhrwerke | |

| DE390771C (de) | Schiffsdavit mit schmieeisernem Arm und aus Stahlguss hergestelltem Zahnkranz | |

| DE1627687C3 (de) | Verfahren und Vorrichtung zum Schmieden hochwertiger Kurbelwellen | |

| DE1752986C (de) | Verfahren zum Herstellen von mit einer gelochten Handhabe und einem Gewinde versehenen Teilen aus Blech |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): DE FR GB IT SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| AK | Designated contracting states |

Designated state(s): DE FR GB IT SE |

|

| 18W | Application withdrawn |

Withdrawal date: 19830518 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: KOYDL, LADISLAV, DIPL.-ING. |