EP0061184A2 - Verfahren zur Herstellung von Nähmaschinennadeln - Google Patents

Verfahren zur Herstellung von Nähmaschinennadeln Download PDFInfo

- Publication number

- EP0061184A2 EP0061184A2 EP82102324A EP82102324A EP0061184A2 EP 0061184 A2 EP0061184 A2 EP 0061184A2 EP 82102324 A EP82102324 A EP 82102324A EP 82102324 A EP82102324 A EP 82102324A EP 0061184 A2 EP0061184 A2 EP 0061184A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- section

- needle

- cross

- flat

- piston

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 20

- 239000000463 material Substances 0.000 claims abstract description 32

- 238000003825 pressing Methods 0.000 claims abstract description 27

- 238000009958 sewing Methods 0.000 claims abstract description 18

- 238000000748 compression moulding Methods 0.000 claims abstract description 15

- 239000013067 intermediate product Substances 0.000 claims abstract description 5

- 238000000034 method Methods 0.000 claims description 21

- 238000004080 punching Methods 0.000 claims description 15

- 238000009966 trimming Methods 0.000 claims description 7

- 230000007704 transition Effects 0.000 claims description 5

- 238000000926 separation method Methods 0.000 claims description 4

- 238000003780 insertion Methods 0.000 claims description 2

- 230000037431 insertion Effects 0.000 claims description 2

- 230000015572 biosynthetic process Effects 0.000 description 7

- 230000008569 process Effects 0.000 description 5

- 230000009467 reduction Effects 0.000 description 5

- 238000013459 approach Methods 0.000 description 4

- 230000008901 benefit Effects 0.000 description 4

- 239000007858 starting material Substances 0.000 description 4

- 238000005520 cutting process Methods 0.000 description 3

- 238000006073 displacement reaction Methods 0.000 description 3

- 238000004049 embossing Methods 0.000 description 3

- 230000000087 stabilizing effect Effects 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 230000006835 compression Effects 0.000 description 2

- 238000007906 compression Methods 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000018109 developmental process Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 230000006641 stabilisation Effects 0.000 description 2

- 238000011105 stabilization Methods 0.000 description 2

- 210000001015 abdomen Anatomy 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 238000005246 galvanizing Methods 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000004753 textile Substances 0.000 description 1

- 230000003313 weakening effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21G—MAKING NEEDLES, PINS OR NAILS OF METAL

- B21G1/00—Making needles used for performing operations

- B21G1/02—Making needles used for performing operations of needles with eyes, e.g. sewing-needles, sewing-awls

-

- D—TEXTILES; PAPER

- D05—SEWING; EMBROIDERING; TUFTING

- D05B—SEWING

- D05B85/00—Needles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21G—MAKING NEEDLES, PINS OR NAILS OF METAL

- B21G1/00—Making needles used for performing operations

- B21G1/02—Making needles used for performing operations of needles with eyes, e.g. sewing-needles, sewing-awls

- B21G1/04—Making needles used for performing operations of needles with eyes, e.g. sewing-needles, sewing-awls of needles specially adapted for use in machines or tools

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49789—Obtaining plural product pieces from unitary workpiece

- Y10T29/49792—Dividing through modified portion

Definitions

- the invention relates to a method for producing sewing machine needles from a cylindrical wire section by compression molding, in which, starting from a wire section diameter corresponding to the thickness of the needle piston, the wire section is reduced to at least the final cross-sectional dimension over at least the length of the needle shaft and the shoulder , furthermore, in the region of the needle shaft, the thread grooves are pressed in from the curved outer surfaces of the wire section.

- the blank is reduced in cross section - bswp. in a so-called circulation press (DE-OS 19 52 152).

- This operation is relatively complex and considerably increases the cost of a precision part such as a sewing machine needle.

- the strong noise generation has a disruptive effect on production due to the tappet action, which tappet axially "kneads" the material of the blank. This cold stretching over a considerable length often has a disadvantageous effect on the material structure.

- the needle shaft and attachment are brought into a flat, round cross-section by pressing or rolling and the thread grooves are pressed in from the curved surface areas.

- the object of the invention is to provide an optimal needle manufacturing method, which is particularly suitable for double needle production. should be suitable, with a simple tool can manage with only a fraction of the stroke distance and thus achieve a high degree of economy.

- an economically viable, extremely economical machine needle manufacturing process is achieved: the reduction in cross-section up to the partial pre-compression of the needle shaft and shoulder takes place on the full material cross-section, displacing the excess blank material in opposite, laterally protruding flat whiskers.

- the entire raw shape of the needle can be produced with an extremely short press stroke.

- the blank material that is displaced when troughs are formed also moves in the shortest possible direction towards the flat beards when the needle troughs are pressed.

- the continuous run down to the eye area provides an advantageous centering for the protrusion of the tool punching the eye of the needle.

- the flat beards can be removed when punching the eye of the needle, ie in the punching end phase.

- the beards that arise on both sides of the blank axis can be used as a guide and holding surface in connection can be used with the individual process steps.

- the basically very small blank can be mastered well using this fact.

- the basic shape is roughly boat-shaped.

- the fillet between the two diametrically opposite, convex lateral surfaces and the subsequent broad beard surface also offers a favorable, self-centering cutting edge orientation.

- the shaft cross section is not supported in the area of the radial flow direction of the flat whiskers by the shaping upper and lower die part, so that there is an adapted free exit of the excess material. This also prevents stresses in the material.

- An advantageous development with the aim of high economic efficiency and optimal material utilization consists in that an intermediate section formed by the flat whiskers remains between the tips of the needles of a double needle blank which are arranged at a distance from one another and face one another.

- the intermediate section thus formed by the flat beards already present creates a kind of bridge between the two needles. This bridge also stabilizes the tip area of the two needles. In addition, the tip area can be safely grasped, determined and controlled.

- the intermediate section provides enough space for the provision of a fitting hole for the interaction with a fitting pin which is seated on the tool.

- a sequence of steps that is particularly gentle on the material and tools is given if, after the flat beards have been cut off when pressing the eye section and pressing the needle tip and pressing the needle shaft groove, again laterally protruding beard-like approaches in the tip-side end area are pressed, which are attached to the Connect the intermediate section, further a throat is formed, whereupon the blank receives its eye of the needle, followed by a sinking from this side and then turning the blank over in the press tool to cause the needle eye to be lowered on the other side, followed by pressing and trimming the tip, and the separation of the approaches together with the intermediate section.

- the intermediate section formed by the remaining sections of the flat beards is also for turning the blank over useful. In terms of material, the latter can even be used for tip formation.

- an intermediate product which has two convex lateral surfaces of a core cross-section that are approximately the same as the nominal size of the needle shaft, opposite each other in mirror image, from which laterally protruding flat whiskers originate, the total material cross-section of which corresponds approximately to the difference between the piston cross-section and the core cross-section.

- the flat whiskers can also be used in a cost-effective way to achieve high resistance to bending load forces acting on the needle shaft.

- the transition area between shoulder and shaft is particularly prone to breakage.

- two diametrically opposed wings are provided in the transition area between the shoulder and the needle shaft, which remain as beard sections when the flat beards are separated.

- the back of the wing is convex, the plane of the wing lies transversely to the direction of the eye of the needle and the wing extends over the full length of the shoulder and to approximately the same extent over the initial length of the needle shaft.

- the wings always fall due to the material, which is always smaller in cross-section.

- the notch zone which forms a possible breaking point, even if it is very obtuse, between the frustoconical taper of the shoulder and the shaft is highly stabilized by the wings.

- the latter act as stiffening ribs. Due to their diametrical arrangement, they are also far enough away from any piston flattening provided in household sewing machine needles. They can also be produced with sufficient material thickness.

- the wings also do not stand in the way of the flattening mentioned, since they do not protrude above them; it is possible to mark such flats therefore always perform without disabilities.

- the measure that the back of the wings formed by the flat beard remains curved convexly prevents protruding injuries or hooking with the textile material.

- the outer wing edges and inside corners can be rounded transversely. Taking into account the direction of loading when sewing, it is advantageous that the plane of the wings is transverse to the direction of the eye of the needle. Optimal stability results in a simple manner in that the wings extend over the full length of the extension and to approximately the same extent over the initial length of the needle shaft.

- compression molding also offers special options with regard to piston formation and, for this purpose, finally, in a production-advantageous manner, proposes the method steps that, starting from a cross-sectional diameter that is smaller than the final diameter of the piston section, the flattening is pressed while increasing the cross-sectional diameter in the remaining circular cross-sectional area, and then a longitudinal groove starting from the flattening is pressed into the piston section of such size that the material displaced in this compression molding brings the round cross section of the piston section to its nominal size.

- This makes it possible to produce a fitting piston contour, although a much thinner wire is assumed, for example for the production of thinner needles.

- tolerance compensation The assignment precision can be maintained as with classic, but more elaborately produced needles.

- the reduction in load-bearing surface resulting from the formation of the longitudinal channel has no disadvantages, since the remaining surfaces of the flattened area retain their maximum width limitation. These remaining areas bear equally well.

- the U or V profile that is now also present in the piston proves to be an additional stabilizing factor.

- the longitudinal channel created in the area of the flattening is not on the same side of the The needle body lies like the long thread groove; it is also axially offset.

- the blank for sewing machine needle manufacture is formed by a wire section A cut to length. This has a circular cross-section. Its diameter corresponds approximately to that of the cylindrical needle piston 1. Both ends of the wire section are chamfered at 1 '. The total length of this wire section A corresponds to the material requirement for the simultaneous production of two sewing machine needles.

- This wire section A is placed in a pressing tool, the upper die of which is denoted by 2 and the lower die of which is denoted by 3.

- the Tool is equipped in such a way that, in addition to punching the eye section ⁇ , the final needle shape is produced with a press stroke by reducing the cross-section.

- the blank then has the usual flattening 4 in the area of its piston 1 and the adjoining frustoconical extension 5. The latter merges into the needle shaft 6, which ends in a needle tip 7.

- the usual fillet 6 ' is also taken into account on the piston side of the eye section.

- the needle shaft 6 takes the form of a V-profile as a result of the simultaneous pressing in of a needle groove 8 extending from the shoulder 5 to the tip region.

- the blank material displaced due to the reduction in cross-section and channel formation emerges through a tool gap Sp left on both sides between the upper and lower dies 2, 3.

- the flat beards that form are designated by 9. Their width depends on the displacement volume. Less material is displaced in the area of the neck 5 than in the tip area.

- the flat beards 9 bring a flat strip-like width enlargement of the blank which is advantageous for the next method step; it is many times larger in area and can therefore be gripped better and brought into the next tool station and centered there in the correct position.

- the punching of the needle eye 10 then takes place in this tool station.

- the blank is held by its flat beards 9 between the jaws of a separating device V.

- the needle shaft 6 itself lies in a lower punch 11 with a perforated window 12.

- the associated upper punch 13 has a punching projection 14.

- the punching projection 14 runs from above into the centering groove 8 which is V-shaped in cross-section and rounded in its V-apex.

- the two flat beards 9 are cut off at the same time, in the present case sheared off by the jaws of the separation device V then being carried along by the upper punch moving downward relative to the lower punch 11 which remains.

- the corresponding Time delay is achieved by switching on an clearance x between the upper punch 13 and the upper jaw of the separating device. Only when the two shoulders 15 located to the side of the punching projection, offset in height from it, step onto the corresponding shoulders 16 of the upper jaw of the separating device, are the jaws acting as scissors displaced in the sense of separating the flat beards 9.

- the upper punch 13 can be held high by springs.

- the springs are not shown in detail.

- the ear edges can already be rounded.

- the tip 7 After rounding the eye edges, the tip 7 takes on its final shape, either as a rounded tip or as a pointed tip. After finishing, the usual treatment phases follow, such as heat treatment, polishing, galvanizing and finally the final inspection.

- the formation of two sewing machine needles is divided into a larger sequence of steps.

- the pistons 1 are left or formed in a first station of a clock-controlled follow-up tool at the free ends of the wire section A.

- the piston-forming end region is correspondingly provided with a flat 4 (FIG. 9).

- a marking or indication of origin can already be made by means of embossing.

- the blank reaches the second station from the first station in which the flattening 4 is produced (FIG. 10).

- the compression molding takes place in such a way that the displaced material in the area of the extension 5 and the needle shaft 6 to be formed into the joint between the upper and lower dies of the tool (not shown here) evades.

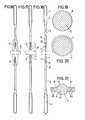

- the cross-section reduction on the two opposite wire material cross-sections creates the laterally protruding flat beards 9, which project freely as wings from the circular needle shaft and shoulder cross-section formed in the process. Reference is made to the sectional illustration in FIG. 21.

- the approach 5 has the shape of a truncated cone.

- the wider base faces the piston 1.

- the illustration in FIG. 10 already shows, as far as the extension 5 and shaft 6 are concerned, the final contour like a relief of the needles to be formed.

- the diametrically rooted flat whiskers 9 allow the transversely convex lateral surfaces M of extension 5 and shaft 6 to stand between them.

- the blank is now trimmed in the third station (FIG. 11).

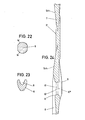

- the shaft 6 is given the cross-sectional shape according to FIG. 22.

- the flat, vertical separating cut surfaces are pressed into a curve during channel pressing if this is provided in terms of shape (free spaces in the die).

- the trimming takes place in such a way that the flat whiskers 9 are removed or severed over a length section which corresponds approximately to that of the end length of the needle shaft 6, except for an intermediate section 9 'which is beyond the needle tips 7 to be formed.

- two diametrically opposed wings F remain as material residue, which, like the previously formed mustaches 9, extend parallel to the flattening 4.

- the remaining intermediate section 9 ' has the shape of a rectangular plate with the longer side oriented transversely to the blank axis. Its edge 9 "can be used to limit the stop.

- the long needle groove 8, the eye portion ⁇ extending from the attachment 5 to the tip region, and the pre-pressing of the tip 7 to be formed are molded.

- the shaft 6 of the sewing machine needle takes the shape shown in FIG. 23 shown truncated V-shaped cross-sectional shape. But also other cross-sectional shapes can be achieved, round, square, polygon etc.

- the needle groove 8 is symmetrical.

- the V-tip like the V-leg ends, is convexly rounded.

- the channel bottom however, has a concave fillet that essentially corresponds to the thread cross-section. Material is again displaced when pressing the eye section ⁇ and pre-pressing the needle tip.

- wing-like projections 9 projecting sideways on both sides, which together have approximately the outline of a sound body of known stringed instruments, the larger belly section being directly adjacent to the remaining intermediate section 9', ie immediately adjoins this.

- the tip-forming part of the compression molding here consists of flattening the tip area, starting from the general shaft diameter. This creates a roof-shaped, wedge-shaped bevel Sch, which slopes down on both sides to the level of the intermediate section 9 'which is also further flattened and remains. During this pressing process, the circular needle shaft section 6 "disappears there. The intermediate piece 9 'widens somewhat as a result.

- the intermediate piece 9' which is now completely flattened, can have a fitting hole L as a centering aid or additional alignment aid for the edge edges 9" (FIG. 12, dot-dash line) Circle), which interacts with a dowel pin of the tool.

- the so-called fillet 6 ' which extends on the side of the needle shaft 6 opposite the needle groove 8, has already been pressed in the region of the eye portion ⁇ .

- This also includes the simultaneous formation of the short channel 17.

- the eye itself is not yet perforated. It is only pre-embossed and already marked as a bottleneck with 10 in FIGS. 12 and 13 for easier understanding.

- the depth of the embossing is indicated in FIG. 24 by the lines 10 ′ and 10 ′′ representing the embossing reason at this stage.

- the hole in the eye 10 is only punched in the fifth station of the tool (FIG. 14).

- the ear-forming area is completely pierced. This can be done extremely precisely, since the entire tip area can be positioned and held firmly by the remaining intermediate section 9 'of the flat beards 9 and also by the additional lugs 9' ''.

- the lugs 9 "'standing transversely to the perforation direction on the side flanks of the needle shaft practically form a kind of lateral stabilizing rib, which effectively prevent an undesired change in shape in the area of the ear area.

- the eye is lowered from one side of the needle (Fig. 15).

- the sinking takes place from the other side. Sinking is to be understood as the so-called rounding of the edges R of the eye hole which have a sharp ridge.

- This station (Fig. 17) is reserved for trimming the tip 7.

- the tip is already flattened on both sides in the plane of the V-axis.

- a flattening which is also roof-shaped or wedge-shaped is cut perpendicular to it.

- the cutting lines are designated 7 '.

- a kind of pyramid tip with a square outline or cross section is achieved.

- the waste piece shown in FIG. 17, consisting of the intermediate piece 9 'and, if appropriate, the lugs 9111, is shown in dash-dotted lines.

- the blank produced - taking into account the double-needle manufacturing process in the manner described is two blanks - is passed on for further treatment, such as heat treatment, surface grinding, nickel plating, searching and straightening.

- the intermediate product shown in FIGS. 2, 6 and 10, 21 has two lateral surfaces M of a core cross-section K (approximately shaft or shoulder cross-section) lying approximately in the nominal dimension of the needle shaft 6, mirror-inverted opposite one another, of which the laterally protruding flat whiskers 9 going out.

- Their total material cross section B 1 and B 2 corresponds to the difference between the piston cross section Q (FIG. 19) and the core cross section K.

- the transverse displacement of the materials can be driven so far that practically 90% of the needle surface - distributed over the top and bottom of the blank - is already available as a finished deformation due to a press stroke.

- the wings F ' are cut free so that they extend to form a stabilizing rib over the full length y of the extension 5 and to approximately the same extent over the initial length z of the needle shaft 6.

- the length z corresponds approximately to twice the shaft diameter.

- the back 18 of the wings F ' is convexly curved, in such a way that the greatest rib width is in the area of the angular groove K between the needle shaft 6 and the shoulder 5.

- the curvature is even; the back ends merge into the shaft 6 or the piston 1 at an obtuse angle. This prevents any entanglement zones.

- the area width or size of both wings F 'together corresponds approximately to the area dimension of the flat 4.

- the thickness of the wings corresponds to approximately half the needle shaft diameter, but at least one third of this diameter.

- Compression molding be it in the case of double-needle manufacture or single-needle manufacture, can also be used advantageously for a special piston design.

- a wire section of circular cross-section serves as the starting material. Its cross-sectional diameter d is smaller than the final diameter D of the piston section on the finished product.

- the blank described above initially receives the flattening 4 in the region of the piston section. This is produced by compression molding. This increases due to the displacement of the circular section-shaped material mass 1111 into the piston-forming material main mass 1 " the piston diameter. Reference is made to Fig. 31. The enlarged diameter of the piston section in this intermediate phase is indicated by d '. The circumferential area remaining with respect to the flat 4 retains its circular cross-sectional shape, albeit enlarged. The tool of this intermediate station is contoured accordingly. The joint between the upper and lower dies is such that there is no pinching of the needle body.

- a longitudinal groove 19 starting from the flattened portion 4 is pressed into the piston section.

- This longitudinal groove extends into the shoulder 5, but does not overlap the thread groove 8, which also starts in the shoulder 5.

- the material mass which is now further displaced by the longitudinal groove 19 merges into the main mass 1 "and causes a further enlargement of the piston diameter in this compression molding, namely until the desired nominal dimension is reached. This corresponds to the cross-sectional diameter D of the piston 1 of the finished sewing machine needle.

- the longitudinal groove 19 is symmetrical and leads to a type of U or V profile of the piston 1.

- the surface area width B generated in the intermediate phase is retained, as can be seen in Fig. 32.

- the longitudinal channel base 20 is rounded.

- the transition to the end faces 4 'and 4 "of the U and V legs also takes place via curves 21, which are convex, however.

- the flattened edge 22 merges into the round cross-sectional area or cylindrical piston skirt 23.

- the two parallel orientation lines 24 particularly visually illustrate the deformation process.

- Channel walls 25 diverge upwards, whereby the tool projection forming the longitudinal channel 19 can be lifted without jamming.

- Channel shape and channel depth can vary taking into account the diameter of the starting material and the desired nominal size.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Sewing Machines And Sewing (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf ein Verfahren zur Herstellung von Nähmaschinennadeln aus einem zylindrischen Drahtabschnitt durch Formpressen, bei welchem, ausgehend von einem Drahtabschnitts-Durchmesser entsprechend der Stärke des Nadelkolbens, der Drahtabschnitt über mindestens die Länge des Nadelschaftes und des Ansatzes etwa auf das Endquerschnittsmaß reduziert wird, ferner im Bereich des Nadelschaftes die Fadenrinnen von den gekrümmten Mantelflächen des Drahtabschnitts her eingepreßt werden.

- Die Querschnittsreduzierung des Rohlings erfolgt- bswp. in einer sogenannten Umlaufpresse (DE-OS 19 52 152). Dieser Arbeitsgang ist relativ aufwendig und verteuert ein Präzisionsteil wie eine Nähmaschinennadel erheblich. Produktionsstörend wirkt sich die starke Geräuschbildung aus zufolge der Stößelbeaufschlagung, welcher Stößel das Material des Rohlings axial "ausknetet". Dieses Kaltstrecken auf eine erhebliche Länge wirkt sich oft nachteilig auf das Werkstoffgefüge aus. Sodann werden Nadelschaft und Ansatz durch Pressen oder Walzen noch in einen flachrunden Querschnitt gebracht und von den gekrümmten Mantelfächen her die Fadenrinnen eingepreßt.

- Ein das Reduzierverfahren mittels Umlaufpresse ablösendes Verfahren ist durch die CH-PS 302 627 vorgeschlagen worden. Dort wird der Drahtabschnitt im Bereich des zu bildenden Nadelschaftes und Ansatzes flachgepreßt. In diesem Verfahren soll nach dem Abplatten des Schaftes bis etwa auf seine Querschnittsdicke plus Pressen der Nadelrinne und dem gleichzeitig stattfindenden Lochen das Entfernen des Abplattungsrestes über spanabhebende Werkzeuge bewirkt werden. Dies geschieht, ausgehend vom spitzenseitigen Rohlingsende her, in einem sich über die ganze Schaftlänge erstreckenden, zeitraubenden Fräshub. Das erscheint auch werkzeugaufwendig und nicht ohne weiteres durchführbar, da sich der kleine Nadelkörper kaum in der erforderlichen Weise beherrschen und bspw. ohne Druckmarken zu hinterlassen, festspannen läßt.

- Aufgabe der Erfindung ist es, ein optimales Nadelfertigungsverfahren anzugeben, welches insbesondere für eine Doppelnadelproduktion . geeignet sein soll, bei einfacherem Werkzeug mit nur einem Bruchteil des Hubweges desselben auskommt und so einen hohen Wirtschaftlichkeitsgrad erreicht.

- Gelöst ist diese Aufgabe durch die im Anspruch 1 angegebenen Verfahrensschritte.

- Die Unteransprüche sind Maßnahmen vorteilhafter Weiterbildungen.

- Zufolge solcher Ausgestaltung ist ein fertigungsgünstiges, äußerst wirtschaftliches Maschinennadel-Herstellungsverfahren erzielt: Die Querschnittsreduzierung bis hin zum partiellen Vor-Formpressen von Nadelschaft und Ansatz erfolgt am vollen Materialquerschnitt unter Verdrängung des überschüssigen Rohlingmateriales in gegenüberliegende, seitlich vorstehende Flach-Bärte. Mit einem extrem kurzen Preßhub läßt sich so die gesamte Roh-Form der Nadel erzeugen. Auch das bei Rinnenbildung verdrängte Rohlingsmaterial wandert beim gleichzeitigen Pressen der Nadelrinnen auf kürzestem Weg in Richtung der Flach-Bärte. Die bis in die Öhrpartie durchgehende Rinnung bringt eine vorteilhafte Zentrierung für den das Nadelöhr stanzenden Vorsprung des Werkzeuges. Das Abtrennen der Flach-Bärte kann beim Stanzen des Nadelöhrs, d. h. in der Stanzendphase, erfolgen. Unter Nutzung ein und desselben Preßhubs ist es günstig, beim Pressen der Flach-Bärte auch schon die Querschnittsprofilierung des Kolbens vorzunehmen. Die beiderseits der Rohlingsachse entstehenden Bärte können in günstiger Weise als Leit- und Haltefläche im Zusammenhang mit den einzelnen Verfahrensschritten genutzt werden. Der im Grunde recht kleine Rohling läßt sich unter Nutzung dieser Gegebenheit gut beherrschen. Es liegt ein im Grundriß etwa schiffchenförmiger Grundkörper vor. Die Kehlung zwischen den beiden diametral gegenüberliegenden, konvexen Mantelflächen und der anschließenden Bart-Breitfläche bietet auch eine günstige, selbstzentrierende Schneidenausrichtung. Der Schaftquerschnitt ist im Bereich der radialen Fließrichtung der Flach-Bärte von dem formgebenden Ober-und Untermatrizenteil nicht abgestützt, so daß ein angepaßt freier Austritt des Material- überschusses gegeben ist. So werden auch Spannungen im Werkstoff vermieden. Die axiale Streckgenauigkeit liegt optimal vor. Eine vorteilhafte Weiterbildung mit dem Ziel einer hohen Wirtschaftlichkeit und optimalen Materialausnutzung besteht darin, daß zwischen den mit Abstand zueinander angeordneten und einander zugekehrten Spitzen der Nadeln eines Doppel-Nadelrohlings ein von den Flach-Bärten gebildeter Zwischenabschnitte verbleibt. Der also von den ohnehin vorhandenen Flach-Bärten gebildete Zwischenabschnitt schafft eine Art Brücke zwischen den beiden Nadeln. Auch ist durch diese Brücke der Spitzenbereich der beiden Nadeln stabilisiert. Zudem läßt sich der Spitzenbereich sicher fassen, festlegen und beherrschen. Der Zwischenabschnitt bringt genügend Fläche für die Vorsehung einer Paßbohrung für das Zusammenwirken mit einem am Werkzeug sitzenden Paßstift. Eine besonders material- und werkzeugschonende Schrittfolge ist gegeben, wenn nach dem Abtrennen der Flach-Bärte bei Pressen der Öhrpartie und dem Form-Vorpressen der Nadelspitze und Pressen der Nadelschaftrinne erneut seitwärts vorstehende, im spitzenseitigen Endbereich liegende bartartige Ansätze vorgepreßt werden, welche sich an den Zwischenabschnitt anschließen, ferner eine Kehle geformt wird, woraufhin der Rohling sein Nadelöhr erhält, wonach ein Einsenken von dieser Seite her und anschließendes Umwenden des Rohlings im Preßwerkzeug erfolgt, um das Einsenken des Nadelöhrs auf der anderen Seite zu bewirken, woran anschließend das Pressen und Beschneiden der Spitze, ferner das Abtrennen der Ansätze mitsamt dem Zwischenabschnitt erfolgt. Auch für das Umwenden des Rohlings ist der von den Restabschnitten der Flach-Bärte gebildete Zwischenabschnitt nützlich. Letzterer kann materialmäßig sogar noch für die Spitzenbildung herangezogen werden. Herzstück des neuen Nadelherstellungsverfahrens ist ein Zwischenprodukt, welches zwei etwa im Nennmaß des Nadelschaftes liegende, einander spiegelbildlich gegenüberliegende, konvexe Mantelflächen eines Kernquerschnittes besitzt, von welchem seitlich vorstehende Flach-Bärte ausgehen, deren Gesamt-Materialquerschnitt etwa der Differenz zwischen Kolbenquerschnitt und Kernquerschnitt entspricht. Die in ihrer Gestalt schon endgültige Vor-Formpressung der Nadelkörper hat nicht nur Vorteile für das präzise Abtrennen des Abfalls, sondern zugleich Vorteile hinsichtlich einer aus der Profilierung gewonnenen Stabilisierung des Zwischenprodukts.

- Die Flach-Bärte lassen sich in günstiger Weise auch zur Erzielung eines hohen Widerstandes gegenüber am Nadelschaft wirkenden abbiegenden Belastungskräften nutzen. Als besonders bruchgefährdet gilt der Übergangsbereich zwischen Ansatz und Schaft. Diesbezüglich wird daher vorgeschlagen, daß im Übergangsbereich zwischen Ansatz und Nadelschaft zwei diametral einander gegenüberliegende Flügel vorgesehen sind, die beim Abtrennen der Flach-Bärte als Bartabschnitte verbleiben. Weiter ist es dabei von Vorteil, wenn der Rücken der Flügel konvex gewölbt ist, die Ebene der Flügel quer zur Nadelöhr-Durchsteckrichtung liegt und die Flügel sich über die volle Länge des Ansatzes und in etwa gleichem Maße über die Anfangslänge des Nadelschaftes erstrecken. Die Flügel fallen durch den stets querschnittskleineren Nadelschaft materialmäßig ohnehin an. Die eine mögliche Bruchstelle bildende, wenn auch nur sehr stumpfwinklige Kerbzone zwischen der kegelstumpfartigen Verjüngung des Ansatzes und dem Schaft ist durch die Flügel hoch stabilisiert. Letztere wirken als Versteifungsrippen. Durch ihre diametrale Anordnung liegen sie auch weit genug von einer etwaigen, bei Haushalts-Nähmaschinennadeln vorgesehenen Kolben-Abflachung entfernt. Auch können sie in ausreichender Materialdicke erzeugt werden. Die Flügel stehen bei paralleler Ausrichtung zur erwähnten Abflachung auch nicht im Wege, da sie diese nicht überragen; das Markieren solcher Abflachungen läßt sich daher stets behinderungsfrei durchführen. Die Maßnahme, daß der Rücken der von den Flach-Bart-Resten gebildeten Flügel konvex gewölbt ist, vermeidet Verletzungen bringende Vorsprünge bzw. Verhakungen mit dem textilen Material. Zusätzlich zur Rückenwölbung können die Flügelaußenkanten und -innenecken quer-verrundet sein. Unter Berücksichtigung der Belastungsrichtung beim Nähen, ist es von Vorteil, daß die Ebene der Flügel quer zur Nadelöhr-Durchsteckrichtung liegt. Eine optimale Stabilität ergibt sich in einfacher Weise dadurch, daß die Flügel sich über die volle Länge des Ansatzes und in etwa gleichem Maße über die Anfangslänge des Nadelschaftes erstrecken.

- Das Formpressen bietet aber auch noch besondere Möglichkeiten bezüglich der Kolbenausbildung und schlägt hierzu in fertigungsvorteilhafter Weise schließlich die Verfahrensschritte vor, daß, ausgehend von einem Querschnittsdurchmesser, welcher kleiner ist als der Enddurchmesser des Kolbenabschnittes, die Abflachung angepreßt wird unter Vergrößerung des Querschnittsdurchmessers im verbleibenden Rundquerschnittsbereich, und daran anschliessend eine von der Abflachung ausgehende Längsrinne in den Kolbenabschnitt eingepreßt wird derartiger Größe, daß das bei diesem Formpressen verdrängte Material den Rundungsquerschnitt des Kolbenabschnitts auf sein Nennmaß bringt. Hierdurch läßt sich ein paßgerechter Kolbenumriß erzeugen, obwohl, bspw. zur Herstellung dünnschäftigerer Nadeln von verhältnismäßig viel dünnerem Draht ausgegangen wird. Hinzu kommt der Vorteil des Toleranzausgleichs. Es kann die Zuordnungspräzision gehalten werden wie bei klassischen, jedoch aufwendiger erzeugten Nadeln. Wie gefunden wurde, bringt die durch die Bildung der Längsrinne eintretende Verringerung an tragender Fläche keinerlei Nachteile, da die Restflächen der Abflachung ihre maximale Breitenbegrenzung behalten. Diese Restflächen tragen gleich gut. Außerdem liegt auch keine Schwächung des Nadelkörpers vor. Die nun auch im Kolben vorliegende U- bzw. V-Profilierung erweist sich vielmehr als zusätzlicher Stabilisierungsfaktor. Hinzu kommt, daß die im Bereich der Abflachung erzeugte Längsrinne nicht auf der gleichen Seite des Nadelkörpers liegt wie die lange Fadenrinne; sie liegt vielmehr auch dazu noch axial versetzt.

- Weitere Vorteile und Einzelheiten des Gegenstandes der Erfindung sind nachstehend anhand zeichnerisch veranschaulichter Ausführungsbeispiele näher erläutert. Es zeigt:

-

- Fig. 1 den das Ausgangsmaterial bildenden Drahtabschnitt von der Länge zweier Nadeln in Seitenansicht, und zwar in vergrößertem Maßstab,

- Fig. 2 den Rohling nach dem Pressen,

- Fig. 3 den Rohling nach Abtrennen der Flach-Bärte und Stanzen des Nadelöhrs,

- Fig. 4 den Schnitt gemäß Linie IV-IV in Fig. 3,

- Fig. 5 den Schnitt gemäß Linie V-V in Fig. 1, und zwar in gegenüber Fig. 1 weiter vergrößertem Maßstab,

- Fig. 6 den Schnitt gemäß Linie VI-VI in Fig. 2, und zwar mit Ober- und Untermatrize

- Fig. 7 einen Schnitt durch das Abtrennwerkzeug vor Durchführung der Bart-Abtrennung und dem Stanzen des Nadelöhrs,

- Fig. 8 einen abgelängten Drahtabschnitt in Seitenansicht auch wieder von solcher Länge, die es ermöglicht, gleichzeitig zwei Nadeln herzustellen, und zwar unter Anwendung einer mehr aufgeteilten Schrittfolge des Verfahrens,

- Fig. 9 den Rohling nach dem Flachpressen des Kolbens als vorgezogene Wahlmaßnahme,

- Fig. 10 den Rohling nach dem Formpressen des Ansatzes und Nadelschafts der Doppelnadel,

- Fig. 11 denselben nach dem Beschneiden unter Belassen eines Flach-Bart-Restabschnitts als Zwischenabschnitt zwischen den gegeneinanderweisenden spitzenseitigen Enden der Doppelnadel,

- Fig. 12 den Rohling nach dem Formpressen der langen Rinne samt Öhrpartie und dem Vorpressen der Nadelspitze,

- Fig. 13 die Unteransicht hierzu unter Verdeutlichung der dabei miterzeugten Hohlkehle,

- Fig. 14 den Rohling in Darstellung wie Fig. 12, jedoch nach dem Lochen,

- Fig. 15 den Rohling nach dem Einsenken (Verrunden des Loches) von der einen Seite her,

- Fig. 16 den Rohling nach dem Umwenden und Einsenken von der anderen Seite her,

- Fig. 17 den Rohling nach dem Beschneiden der Spitzen,

- Fig. 18 denselben nach dem Pressen der Spitzen und Trennen der beiden Nadeln voneinander,

- Fig. 19 den Schnitt gemäß Linie XIX-XIX in Fig. 8, und zwar in gegenüber Fig. 8 weiter vergrößertem Maßstab,

- Fig. 20 den Schnitt gemäß Linie XX-XX in Fig. 9,

- Fig. 21 den Schnitt gemäß Linie XXI-XXI in Fig. 10,

- Fig. 22 den Schnitt gemäß Linie XXII-XXII in Fig. 11,

- Fig. 23 den Schnitt gemäß Linie XXIII-XXIII in Fig. 12,

- Fig. 24 den Schnitt gemäß Linie XXIV-XXIV in Fig. 12,

- Fig. 25 die Nähmaschinennadel nach Abtrennen der Flach-Bärte bis auf flügelbildende Bartabschnitte im Bereich des Ansatzes,

- Fig. 26 diese Nadel in Seitenansicht,

- Fig. 27 den Schnitt gemäß Linie XXVII-XXVII in Fig. 25 in weiter vergrößertem Maßstab,

- Fig. 28 die Nähmaschinennadel mit Kolbenrinnung in Seitenansicht, und zwar vergrößert,

- Fig. 29 eine um 90° verdrehte Seitenansicht dieser Nähmaschinennadel,

- Fig. 30 einen Querschnitt durch den das Ausgangsmaterial bildenden Draht weiter vergrößert,

- Fig. 31 einen Querschnitt durch den Kolbenabschnitt der Nähmaschinennadel, und zwar in einer Zwischenphase und

- Fig. 32 einen entsprechenden Schnitt nach Einpressen der Längsrinne in den Kolbenabschnitt der Nähmaschinennadel.

- Der Rohling zur Nähmaschinennadel-Herstellung wird von einem abgelängten Drahtabschnitt A gebildet. Dieser weist kreisrunden Querschnitt auf. Sein Durchmesser entspricht etwa dem des zylindrischen Nadelkolbens 1. Beide Enden des Drahtabschnittes sind bei 1' gefast. Die Gesamtlänge dieses Drahtabschnittes A entspricht dem Materialbedarf für die gleichzeitige Herstellung zweier Nähmaschinennadeln. Dieser Drahtabschnitt A wird in ein Presswerkzeug gegeben, dessen Obermatrize mit 2 und dessen Untermatrize mit 3 bezeichnet ist. Das Werkzeug ist so ausgerüstet, daß, außer dem Lochen der Öhrpartie Ö, mit einem Preßhub durch Querschnittsreduzierung die endgültige Nadelform erzeugt wird. Der Rohling weist danach im Bereich seines Kolbens 1 die übliche Abflachung 4 auf sowie den daran anschließenden kegelstumpfförmigen Ansatz 5. Letzterer geht in den Nadelschaft 6 über, der in eine Nadelspitze 7 ausläuft. Kolbenseitig der Öhrpartie ist die übliche Hohlkehle 6' ebenso mitberücksichtigt.

- Der Nadelschaft 6 nimmt die Form eines V-Profiles an zufolge des gleichzeitigen Einpressens einer vom Ansatz 5 bis in den Spitzenbereich reichenden Nadelrinne 8.

- Das aufgrund der Querschnittsreduzierung und Rinnenbildung verdrängte Rohlingsmaterial tritt durch einen zwischen Ober- und Untermatrize 2, 3 belassenen beiderseitigen Werkzeugspalt Sp aus. Die sich bildenden Flach-Bärte sind mit 9 bezeichnet. Deren Breite richtet sich nach dem Verdrängungsvolumen. Im Bereich des Ansatzes 5 wird weniger Material verdrängt als im Spitzenbereich.

- Die Flach-Bärte 9 bringen eine für den nächsten Verfahrensschritt vorteilhafte flachstreifenartige Breiten-Vergrößerung des Rohlings; er ist um das Vielfache flächenvergrößert und läßt sich aus diesem Grunde besser greifen und in die nächste Werkzeugstation einbringen und dort lagegerecht zentrieren. In dieser Werkzeugstation erfolgt dann das Stanzen des Nadelöhrs 10. Bei dem Stanzen wird der Rohling an seinen Flach-Bärten 9 zwischen den Backen einer Abtrennvorrichtung V festgehalten. Der Nadelschaft 6 selbst liegt in einem Unterstempel 11 mit Lochfenster 12. Der zugehörige Oberstempel 13 besitzt einen Stanzvorsprung 14. Der Stanzvorsprung 14 läuft von oben her in die zentrierend wirkende, im Querschnitt V-förmige sowie in ihrem V-Scheitel gerundete Rinne 8 ein. Unmittelbar nach dem Stanzen des Nadelöhrs 10 werden die beiden Flach-Bärte 9 zugleich abgetrennt, im vorliegenden Falle abgeschert, indem sich die vom Oberstempel dann mitgeschleppten Backen der Abtrenn-Vorrichtung V relativ zum stehenbleibenden Unterstempel 11 nach unten bewegen. Die entsprechende Zeitverzögerung wird durch Einschaltung eines Freiganges x zwischen Oberstempel 13 und der oberen Backe der Abtrennvorrichtung erreicht. Erst wenn die beiden seitlich des Stanzvorsprunges liegenden, höhenversetzt dazu angeordneten Schultern 15 auf die korrespondierenden Schultern 16 der oberen Backe der Abtrennvorrichtung treten, werden die als Schere wirkenden Backen im Sinne eines Abtrennens der Flach-Bärte 9 verlagert.

- Der Oberstempel 13 kann durch Federn in Hochlage gehalten sein. Die Federn sind nicht näher dargestellt.

- In der Abtrennvorrichtung V kann auch bereits das Verrunden der Öhrkanten erfolgen.

- Nach dem Verrunden der Öhrkanten erhält die Spitze 7 ihre endgültige Form, und zwar entweder als gerundete oder als spitz zulaufende Spitze. Nach dem Fertigspitzen schließen die üblichen Behandlungsphasen an, wie Wärmebehandlung, Polieren, Galvanisieren und schließlich die Endkontrolle.

- Beim nun folgenden Verfahrens- bzw. Ausführungsbeispiel wird die Bildung gleich zweier Nähmaschinennadeln in eine größere Schrittfolge unterteilt. Die Kolben 1 werden in einer ersten Station eines taktgesteuerten Folgewerkzeuges an den freien Enden des Drahtabschnitts A belassen bzw. ausgebildet. Im Fall der Erzeugung eines Flachkolbens wird der kolbenbildende Endbereich entsprechend mit einer Abflachung 4 versehen (Fig. 9). Einhergehend hiermit läßt sich im Wege des Prägens bereits eine Kennzeichnung oder Herkunftsangabe anbringen.

- Von der ersten Station, in der die Abflachung 4 erzeugt wird, gelangt der Rohling in die zweite Station (Fig. 10). Hier nun erfolgt wieder das Formpressen dahingehend, daß das verdrängte Material im Bereich des Ansatzes 5 und des zu bildenden Nadelschaftes 6 in die Fuge zwischen Ober- und Untermatrize des Werkzeugs (hier nicht dargestellt) ausweicht. Durch Pressen entstehen durch die stattfindende Querschnittsreduzierung an den beiden gegenüberliegenden .Drahtmaterialquerschnitten die seitlich vorstehenden Flach-Bärte 9, die vom dabei gebildeten kreisförmigen Nadelschaft- und Ansatz-Querschnitt frei als Flügel abstehen. Es wird auf die Schnittdarstellung in Fig. 21 verwiesen.

- Der Ansatz 5 besitzt Kegelstumpfform. Die breitere Basis ist dem Kolben 1 zugewandt. Die Darstellung in Fig. 10 läßt, was Ansatz 5 und Schaft 6 betrifft, schon die endgültige Kontur wie ein Relief der zu bildenden Nadeln erkennen. Die diametral wurzelnden Flach-Bärte 9 lassen zwischen sich die quer konvex gekrümmten Mantelflächen M von Ansatz 5 und Schaft 6 stehen.

- In der dritten Station (Fig. 11) erfolgt nun das Beschneiden des Rohlings. Der Schaft 6 erhält die Querschnittsform gemäß Fig. 22. Die flachen, vertikalen Trenn-Schnittflächen werden beim Rinnenpressen in einen Rundungsverlauf gedrückt, wenn dies formmäßig vorgesehen ist (Freiräume im Gesenk). Das Beschneiden erfolgt dergestalt, daß die Flach-Bärte 9 auf einem Längenabschnitt, der etwa dem der Endlänge des Nadelschaftes 6 entspricht, bis auf einen jenseits der zu bildenden Nadelspitzen 7 stehenden Zwischenabschnitt 9' entfernt bzw. abgetrennt werden. Hierdurch bleiben als Materialrest zwei diametral einander gegenüberliegende Flügel F stehen, die sich, wie die zuvor gebildeten Bärte 9 raumparallel zur Abflachung 4 erstrecken. Der stehengebliebene Zwischenabschnitt 9' hat die Form eines mit der längeren Seite quer zur Rohlingsachse ausgerichteten, rechteckigen Plättchens. Dessen Randkanten 9" können zur Anschlagbegrenzung genutzt werden.

- In der anschließenden Station vier (Fig. 12) erfolgt das Formpressen der langen, vom Ansatz 5 bis in den Spitzenbereich reichenden Nadelrinne 8, der Öhrpartie Ö und das Vorpressen der zu bildenden Spitze 7. Der Schaft 6 der Nähmaschinennadel nimmt dabei die in Fig. 23 dargestellte abgestumpft V-förmige Querschnittsgestalt an. Aber auch andere Querschnittsformen sind erreichbar, rund, quadratisch, polygon etc. Die Nadelrinne 8 liegt symmetrisch. Die V-Spitze ist, wie die V-Schenkelenden, konvex gerundet. Der Rinnengrund dagegen weist eine konkave Ausrundung auf, die im wesentlichen dem Fadenquerschnitt entspricht. Beim Pressen der Öhrpartie Ö und dem Form-Vorpressen der Nadelspitze wird wiederum Material verdrängt. Dabei kommt es sowohl im Bereich der öhrseitigen Nadelrinne 8 als auch im spitzenseitigen Endbereich beidseitig zu seitwärts vorstehenden flügelartigen Ansätzen 9"', die zusammen etwa den Grundriß eines Schallkörpers von bekannten Saiteninstrumenten aufweisen, wobei der größere Bauchabschnitt dem stehengebliebenen Zwischenabschnitt 9' direkt benachbart ist, d. h. unmittelbar an diesen anschließt.

- Der spitzenbildende Anteil des Formpressens besteht hier darin, den Spitzenbereich, ausgehend vom allgemeinen Schaftdurchmesser, schneidenförmig abzuplatten. So entsteht eine dachförmige, beidseitig auf das Niveau des dabei selbst auch weiter abgeplatteten, stehengebliebenen Zwischenabschnitts 9' abfallende, keilformbildende Schrägung Sch. Bei diesem Preßvorgang verschwindet dort also der kreisförmige Nadelschaftabschnitt 6". Das Zwischenstück 9' verbreitert sich dadurch noch etwas. Das nun völlig abgeplattete Zwischenstück 9' kann als Zentrierhilfe oder zusätzliche Ausrichthilfe zu den Randkanten 9" ein Paßloch L aufweisen (Fig. 12, strichpunktierter Kreis), welches mit einem Paßstift des Werkzeuges zusammenwirkt.

- Wie am umgewendeten Rohling in Fig. 13 erkennbar, ist im Bereich der Öhrpartie Ö auch bereits die sogenannte Hohlkehle 6' mitgepreßt worden, welche sich auf der der Nadelrinne 8 gegenüberliegenden Seite des Nadelschaftes 6 erstreckt. Dazu gehört auch die gleichzeitige Ausbildung der kurzen Rinne 17. Das Öhr selbst ist noch nicht gelocht. Es ist nur vorgeprägt und zum erleichterten Verständnis in den Fig. 12 und 13 schon als Nadelöhr mit 10 gekennzeichnet. Die Tiefe der Vorprägungen ist in Fig. 24 durch den Prägegrund in diesem Stadium wiedergebende Linien 10' und 10" kenntlich gemacht.

- Das Lochen des Öhrs 10 geschieht erst in der fünften Station des Werkzeuges (Fig. 14). Hier wird der öhrbildende Bereich vollends durchstochen. Dies kann äußerst exakt vor sich gehen, da der gesamte Spitzenbereich durch den verbliebenen Zwischenabschnitt 9' der Flach-Bärte 9 und auch durch die zusätzlichen Ansätze 9''' gut positionier- und festhaltbar ist. Hinzu kommt, daß die quer zur Lochungsrichtung an den Seitenflanken des Nadelschaftes stehenden Ansätze 9"' praktisch eine Art seitlicher Stabilisierungsrippe bilden, die einer ungewollten Formveränderung im Bereich der Öhrpartie wirksam entgegenstehen.

- In der nächsten Station, der sechsten, erfolgt das Einsenken des Öhrs von der einen Nadelseite her (Fig. 15). In der siebten Station (Fig. 16) geschieht das Einsenken von der anderen Seite her. Unter Einsenken ist das sogenannte Verrunden der einen scharfen Grat aufweisenden Kanten R des Öhrloches zu verstehen.

- Der Rohling kommt danach in die achte Station. Diese Station (Fig. 17) ist dem Beschneiden der Spitze 7 vorbehalten. Die Spitze ist in der Ebene der V-Achse ja bereits beidseitig abgeflacht. In dem nun in Fig. 17 erfolgenden Beschneiden wird eine ebenso dachförmige bzw. keilformbildende Abflachung senkrecht dazu liegend geschnitten. Die Schnittlinien sind mit 7' bezeichnet. Es ist eine Art Pyramidenspitze mit quadratischem Grundriß bzw. Querschnitt erzielt. Das in Fig. 17 dargestellte Abfallstück, bestehend aus dem Zwischenstück 9' und gegebenenfalls den Ansätzen 9111, ist in strichpunktierten Linien wiedergegeben.

- In der anschließenden neunten Station (Fig. 18) wird das endgültige individuelle Formpressen der Spitze bewirkt. Der bis dahin vom Zwischenabschnitt 9' räumlich in Anspruch genommene Bereich steht für das weitere Ausspitzen der Spitze zur Verfügung. Die Abfall-Kontur des genannten Zwischenabschnitts 9' ist hier in strichpunktierten Linien nochmals angedeutet.

- Der erzeugte Rohling -unter Berücksichtigung des Doppelnadel-Fertigungsverfahrens in der geschilderten Art handelt es sich um zwei Rohlinge- wird der weiteren Behandlung zugeführt, wie bspw. Wärmebehandlung, Gleitschleifen, Vernickeln, Suchen- und Richten.

- Die Belassung eines im Bereich der Nadelspitze 7 durchgehend stehenbleibenden Restabschnitts der Flach-Bärte 9 erweist sich im Zusammenwirken mit den im Verfahren noch hinzukommenden Ansätzen 9111 als vorteilhafte Stabilisierung des im Grunde genommen schwächsten Abschnitts des Nadelkörpers. Durch fassendes Einklemmen dieser abgeplatteten Partie während des Lochens, wie schon gesagt, ist eine äußerst präzise Fertigung möglich. Diese auch als Orientierungs- und Wendehilfe dienende abgeplattete Partie darüber hinaus noch als Materialbrücke im Bereich der gegeneinander gerichteten Spitzen einer Doppelnadel zu nutzen, bringt beste Fertigungsvoraussetzungen in Automaten selbst bei hohem Nadeldurchsatz.

- Das in den Fig. 2, 6 bzw. 10, 21 wiedergegebene Zwischenprodukt besitzt zwei etwa im Nennmaß des Nadelschaftes 6 liegende, spiegelbildlich einander gegenüberliegend Mantelflächen M eines Kernquerschnitts K (etwa Schaft bzw. Ansatzquerschnitt), von dem die seitlich vorstehenden Flach-Bärte 9 ausgehen. Deren Gesamt-Materialquerschnitt B 1 und B 2 entspricht der Differenz zwischen Kolbenquerschnitt Q (Fig. 19) und dem Kernquerschnitt K.

- Die querseitige Verdrängung der Werkstoffe läßt sich so weit treiben, daß durch einen Preßhub schon praktisch 90 % der Nadeloberfläche -verteilt auf Ober- und Unterseite des Rohlings- als fertige Enform vorliegen.

- Die erläuterte Flach-Bart-Bildung durch Formpressen bietet aber noch weitere vorteilhafte Möglichkeiten. Unter Hinweis auf die Fig. 25-27 sind im Übergangsbereich zwischen Ansatz 5 und Nadelschaft 6 zwei diametral einander gegenüberliegende, sich in Längsrichtung des Nadelrohlings erstreckende'Flügel F' belassen. Beim Abtrennen der Flach-Bärte 9 wird dazu so vorgegangen, daß die Flügel F' als Bartabschnitte stehenbleiben. Die Ebene E-E der Flügel F' liegt parallel zur Abflachung 4 des Kolbens 1 und quer zur Durchsteckrichtung des Nadelöhrs 10.

- Die Flügel F' sind so freigeschnitten, daß sie sich unter Bildung einer stabilisierenden Rippe über die volle Länge y des Ansatzes 5 und in etwa gleichem Maße über die Anfangslänge z des Nadelschaftes 6 erstrecken. Die Länge z entspricht etwa dem doppelten Schaftdurchmesser.

- Der Rücken 18 der Flügel F' ist konvex gewölbt, und zwar derart, daß die größte Rippenbreite im Bereich der Winkelkehle K zwischen Nadelschaft 6 und Ansatz 5 vorliegt. Die Wölbung ist gleichmäßig; die Rückenenden gehen in stumpfem Winkel in den Schaft 6 bzw. den Kolben 1 über. Irgendwelche Verhakungszonen sind dadurch vermieden. Die Flächenbreite bzw. -größe beider Flügel F' zusammen entspricht etwa dem Flächenmaß der Abflachung 4. Die Dicke der Flügel entspricht etwa dem halben Nadelschaftdurchmesser, mindestens jedoch einem Drittel dieses Durchmessers.

- Das Formpressen, sei es bei Doppeinadelherstellung oder Einzelnadelherstellung, läßt sich auch für eine spezielle Kolbengestaltung vorteilhaft nutzen. Es wird auf die Fig. 28-32 verwiesen. Die Bezugsziffern sind, ohne textliche Wiederholungen, sinngemäß angewandt.

- Als Ausgangsmaterial dient wiederum ein Drahtabschnitt kreisrunden Querschnitts, wie er in Fig. 30 in erheblicher Vergrößerung wiedergegeben ist. Dessen Querschnittsdurchmesser d ist kleiner als der Enddurchmesser D des Kolbenabschnitts am Fertigprodukt.

- Der oben beschriebene Rohling erhält zunächst im Bereich des Kolbenabschnitts die Abflachung 4. Diese wird durch Formpressen erzeugt. Hierbei vergrößert sich, zufolge Verlagerung der kreisabschnittförmigen Materialmasse 1111 in die kolbenbildende Materialhauptmasse 1" der Kolbendurchmesser. Es wird auf Fig. 31 verwiesen. Der vergrößerte Durchmesser des Kolbenabschnitts in dieser Zwischenphase ist durch d' kenntlich gemacht. Der gegenüber der Abflachung 4 verbleibende Umfangsbereich behält seine wenn auch vergrößerte kreisrunde Querschnittsform bei. Das Werkzeug dieser Zwischenstation ist entsprechend konturiert. Auch liegt die Fuge von Ober- und Untermatrize so, daß kein Einklemmen des Nadelkörpers stattfindet.

- Anschließend nun wird eine von der Abflachung 4 ausgehende Längsrinne 19 in den Kolbenabschnitt eingepreßt. Diese Längsrinne reicht bis in den Ansatz 5 hinein, übergreift aber nicht die ebenfalls im Ansatz 5 ansetzende Fadenrinne 8. Letztere liegt auf der der Abflachung 4 gegenüberliegenden Seite der Nähmaschinennadel.

- Die nun durch die Längsrinne 19 weiter verdrängte Materialmasse geht in der Hauptmasse 1" auf und bewirkt bei diesem Formpressen eine weitere Vergrößerung des Kolbendurchmessers, und zwar bis das gewünschte Nennmaß erreicht ist. Dieses entspricht dem Querschnittsdurchmesser D des Kolbens 1 der fertigen Nähmaschinennadel.

- Die Längsrinne 19 liegt symmetrisch und führt zu einer Art U- bzw. V-Profilierung des Kolbens 1. Als tragende Restflächen verbleiben die Stirnflächen 4' und 4" der U- bzw. V-Schenkel der in der Zwischenphase noch vollflächigen Abflachung 4. Die in der Zwischenphase erzeugte A.bflachu.ngsbreite B bleibt, wie sich aus Fig. 32 ergibt, erhalten. Der Längsrinnengrund 20 ist quergerundet. Der Übergang zu den Stirnflächen 4' und 4" der U- bzw. V-Schenkel erfolgt ebenfalls über Rundungen 21, die jedoch konvex sind.

- Die Abflachungskante 22 geht in den Rundquerschnittsbereich bzw. zylindrischen Kolbenmantel 23 über.

- Die beiden parallelen Orientierungslinien 24 verdeutlichen optisch besonders augenfällig den Verformungsablauf.

- Die Rinnenwände 25 divergieren nach oben hin, wodurch sich der die Längsrinne 19 formende Werkzeugvorsprung klemmungsfrei ausheben läßt. Rinnenform und Rinnentiefe können unter Berücksichtigung des Durchmessers des Ausgangsmateriales und dem gewünschten Nennmaß variieren.

- Alle in der Beschreibung erwähnten und in der Zeichnung dargestellten neuen Merkmale sind erfindungswesentlich, auch soweit sie in den Ansprüchen nicht ausdrücklich beansprucht sind.

Claims (10)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT82102324T ATE13824T1 (de) | 1981-03-25 | 1982-03-20 | Verfahren zur herstellung von naehmaschinennadeln. |

Applications Claiming Priority (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3111632 | 1981-03-25 | ||

| DE3111632 | 1981-03-25 | ||

| DE3150673 | 1981-12-21 | ||

| DE19813150673 DE3150673C2 (de) | 1981-12-21 | 1981-12-21 | Nähmaschinennadel |

| DE19823201285 DE3201285C2 (de) | 1982-01-18 | 1982-01-18 | Verfahren zum Formpressen des Kolbenabschnittes von Nähmaschinennadeln |

| DE3201285 | 1982-01-18 | ||

| DE3207167 | 1982-02-27 | ||

| DE19823207167 DE3207167C2 (de) | 1981-03-25 | 1982-02-27 | Verfahren zur Herstellung von Nähmaschinennadeln |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0061184A2 true EP0061184A2 (de) | 1982-09-29 |

| EP0061184A3 EP0061184A3 (en) | 1983-06-22 |

| EP0061184B1 EP0061184B1 (de) | 1985-06-19 |

Family

ID=27432652

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP82102324A Expired EP0061184B1 (de) | 1981-03-25 | 1982-03-20 | Verfahren zur Herstellung von Nähmaschinennadeln |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US4524815A (de) |

| EP (1) | EP0061184B1 (de) |

| KR (1) | KR870001563B1 (de) |

| BR (1) | BR8201667A (de) |

| DE (1) | DE3264217D1 (de) |

| HK (1) | HK28989A (de) |

| IN (1) | IN158281B (de) |

| MX (1) | MX158661A (de) |

| PT (1) | PT74645B (de) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1992020851A1 (en) * | 1991-05-10 | 1992-11-26 | Organ Needle Co., Ltd. | Sewing machine needle and method of manufacturing same |

| US5447465A (en) * | 1993-08-19 | 1995-09-05 | United States Surgical Corporation | Method of treating needle blanks |

| US6206755B1 (en) | 1994-10-19 | 2001-03-27 | United States Surgical Corporation | Method and apparatus for making blunt needles |

| US5640874A (en) * | 1995-06-02 | 1997-06-24 | United States Surgical Corporation | Progressive die/carrier apparatus and method of forming surgical needles and/or incision members |

| US5682940A (en) * | 1996-01-23 | 1997-11-04 | United States Surgical Corporation | Method for forming curved, rectangular bodied needle blanks from tubular stock |

| BR8000707U (pt) | 2000-03-24 | 2001-11-27 | Singer Do Brasil Ind E Com Ltd | Disposição introduzida em cabo de agulha demáquina de costura |

| US20050096594A1 (en) * | 2002-04-30 | 2005-05-05 | Doctor's Research Group, Incorporated | Cannula arrangements |

| CN101969883B (zh) * | 2007-12-26 | 2014-07-30 | 梅德学会公司 | 支架以及制造支架的方法 |

| CN118403988B (zh) * | 2024-06-25 | 2024-09-06 | 常州市朗轩斯精密机械有限公司 | 一种附带切口打磨功能的吻合器用钛钉加工切断装置 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1259982A (en) * | 1913-04-25 | 1918-03-19 | Edouard Heusch | Apparatus for the manufacture of needles. |

| CH302627A (de) * | 1952-09-11 | 1954-10-31 | Sacerdoti Giorgio | Verfahren zur Herstellung einer Maschinennadel und nach diesem Verfahren hergestellte Nadel. |

| DE1193006B (de) * | 1962-03-13 | 1965-05-20 | Zimmermann Fa Jos | Verfahren zum Stampfen der Fadenfuehrungs-rinnen von Naehmaschinennadeln und Matrize zur Ausfuehrung des Verfahrens |

| GB1136020A (en) * | 1966-05-19 | 1968-12-11 | Zentrale Entwicklung Konstrukt | Improvements in or relating to sewing machine needles |

| DE1952152B2 (de) * | 1969-10-16 | 1975-08-21 | Organ Hari K.K., Nagano (Japan) | Verfahren zum Herstellen von Nähmaschinennadeln |

| US4037641A (en) * | 1976-07-16 | 1977-07-26 | The Singer Company | Method of fabricating sewing machine needles |

-

1982

- 1982-03-18 US US06/359,540 patent/US4524815A/en not_active Expired - Lifetime

- 1982-03-20 EP EP82102324A patent/EP0061184B1/de not_active Expired

- 1982-03-20 DE DE8282102324T patent/DE3264217D1/de not_active Expired

- 1982-03-24 KR KR8201258A patent/KR870001563B1/ko not_active Expired

- 1982-03-24 BR BR8201667A patent/BR8201667A/pt not_active IP Right Cessation

- 1982-03-24 PT PT74645A patent/PT74645B/de unknown

- 1982-03-24 MX MX191962A patent/MX158661A/es unknown

- 1982-09-30 IN IN732/DEL/82A patent/IN158281B/en unknown

-

1989

- 1989-04-06 HK HK289/89A patent/HK28989A/xx not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| KR870001563B1 (ko) | 1987-09-04 |

| US4524815A (en) | 1985-06-25 |

| PT74645A (de) | 1982-04-01 |

| DE3264217D1 (en) | 1985-07-25 |

| HK28989A (en) | 1989-04-14 |

| MX158661A (es) | 1989-02-23 |

| IN158281B (de) | 1986-10-11 |

| EP0061184B1 (de) | 1985-06-19 |

| BR8201667A (pt) | 1983-02-16 |

| PT74645B (de) | 1983-09-14 |

| KR830008757A (ko) | 1983-12-14 |

| EP0061184A3 (en) | 1983-06-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69220550T2 (de) | Nähmaschinenadel und Herstellungsverfahren | |

| DE2732095A1 (de) | Naehmaschinennadel und kaltformgebungsverfahren zur herstellung gratfreier naehmaschinennadeln | |

| EP0061184B1 (de) | Verfahren zur Herstellung von Nähmaschinennadeln | |

| DE2260742C3 (de) | Verfahren zum Herstellen von maßgenauen, homogenen und formstabilen, gekrümmten und/oder verwundenen Metallkörpern sowie Vorrichtung zur Durchführung des Verfahrens | |

| DE2455574A1 (de) | Verfahren zur herstellung eines haarschneidekammes | |

| EP3266919B1 (de) | Filznadel und verfahren zum herstellen zumindest einer filznadel | |

| DE2732096C2 (de) | ||

| DE3112453C2 (de) | Verfahren zur Herstellung von Bimetallkontaktnieten | |

| DE3207167C2 (de) | Verfahren zur Herstellung von Nähmaschinennadeln | |

| DD201758A5 (de) | Verfahren zum spanlosen herstellen einer lagerbuechse | |

| DE3101123C2 (de) | Vorrichtung zum Fließpressen von dreiarmigen Gabelelementen | |

| DE3414262C2 (de) | ||

| DE3235153C2 (de) | ||

| DE2331640C3 (de) | Gesenk zum Herstellen des Eintrittsendes an einem Schraubenrohling | |

| WO2010034324A1 (de) | Schraubmutter, verfahren und werkzeug zu iherer herstellung | |

| DE2737648A1 (de) | Naehmaschinennadel und verfahren zu ihrer herstellung | |

| DE2935182C2 (de) | ||

| DE3821927A1 (de) | Verfahren zur erzeugung abgestufter naegel und gesenkeinheit zur durchfuehrung des verfahrens | |

| DE1952152B2 (de) | Verfahren zum Herstellen von Nähmaschinennadeln | |

| DE2736625C2 (de) | ||

| DE2656758C3 (de) | Verfahren und Vorrichtung zum mehrstufigen Entformen von Näpfen in ein schrittweise vorgeschobenes, dünnes Metallband | |

| DE2947806A1 (de) | Verfahren zum herstellen von kolbennadeln fuer naehmaschinen | |

| DE3401874A1 (de) | Umhaengenadel und verfahren zu ihrer herstellung | |

| DE3235154A1 (de) | Verfahren zur herstellung von naehmaschinennadeln | |

| AT231246B (de) | Gewindedrückdorn und Rohling hiefür, sowie Verfahren zu deren Herstellung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19821220 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 13824 Country of ref document: AT Date of ref document: 19850715 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3264217 Country of ref document: DE Date of ref document: 19850725 |

|

| ET | Fr: translation filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19860331 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19870325 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Effective date: 19890320 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19890321 |

|

| ITTA | It: last paid annual fee | ||

| EUG | Se: european patent has lapsed |

Ref document number: 82102324.9 Effective date: 19900124 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19990121 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19990219 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19990223 Year of fee payment: 18 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000320 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000331 |

|

| BERE | Be: lapsed |

Owner name: RHEIN-NADEL MASCHINENNADEL G.M.B.H. Effective date: 20000331 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20000320 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20001130 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20010213 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20010220 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20010312 Year of fee payment: 20 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20020319 Ref country code: CH Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20020319 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20020320 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| NLV7 | Nl: ceased due to reaching the maximum lifetime of a patent |

Effective date: 20020320 |

|

| NLV7 | Nl: ceased due to reaching the maximum lifetime of a patent |

Effective date: 20020320 |