-

Technisches Gebiet

-

Die

vorliegende Erfindung betrifft eine Dispersionsflüssigzusammensetzung,

die zur Herstellung einer schwarzen Matrix einer Anzeigeoberfläche einer

Anzeigevorrichtung, wie einer Kathodenstrahlröhre oder einer ähnlichen

Vorrichtung verwendet wird. Darüber

hinaus betrifft die vorliegende Erfindung eine Anzeigevorrichtung,

wie eine Kathodenstrahlröhre,

ein Plasmaanzeigefeld (PDP, plasma display panel) und eine Feldemissionsanzeige

(FED, field emission display), und Verfahren zu ihrer Herstellung.

-

Technischer Hintergrund

-

Im

allgemeinen werden auf der inneren Oberfläche einer Glasplatte der Abdeckung

eine Farbkathodenstrahlröhre

eine blau-emittierende Leuchtstoffschicht, eine grün-emittierende

Leuchtstoffschicht und eine rot-emittierende Leuchtstoffschicht

in Punkten oder in Streifen angeordnet. Durch den Aufprall eines

Elektronenstrahls auf die jeweiligen Leuchtstoffschichten emittieren

die Leuchtstoffe die jeweiligen Farben, was zur Anzeige der Bilder

führt.

-

Auf

solch einer Anzeigeoberfläche

einer Farbkathodenstrahlröhre

ist eine Lichtabsorptionsschicht (schwarze Schicht) als schwarze

Matrix zwischen den Leuchtstoffpunkten oder Leuchtstoffstreifen,

die benachbarte Pixel formen, angeordnet, um den Kontrast durch

die Absorption von Licht von anderen Quellen als den jeweiligen

Leuchtstoffen zu fördern.

Die Licht-absorbierende Schicht wird beispielsweise auf die folgende Art

erzeugt. Die innere Oberfläche

einer Glasplatte wird mit einem Fotoresist beschichtet, die aufgetragene

Fotoresistschicht wird durch eine Schattenmaske mit einem UV-Lichtstrahl

belichtet und die belichtete Fotoresistschicht entwickelt, um ein

Resistmuster zu bilden, das aus Punkten oder Streifen besteht. Danach

wird eine Dispersionsflüssigkeit

einer Licht-absorbierenden Substanz aufgetragen, um dann mit einem

Zersetzungsmittel, wie Wasserstoffperoxid-Wasser, die Resistschicht

zu binden, und dann wird die Schicht der darauf gebildeten Licht-absorbierenden Substanz

aufgelöst

und abgetrennt, um die Licht-absorbierende Schicht zu bilden.

-

Als

Dispersionsflüssigkeit

der Licht-absorbierenden Substanz kennt man gemäß der Offenbarung der japanischen

Patentanmeldung (KOKOKU) mit der Nummer 51(1976)-5856 eine wässrige Suspension,

die etwa 10 Gew.-% feine Grafitteilchen, etwa 1 Gew.-% eines Bindemittels,

wie Wasserglas, und ein Dispergierungsmittel, wie Carboxymethylcellulose

enthält.

-

In

einer Anzeigeoberfläche

mit einer darauf ausgebildeten Lichtabsorptionsschicht, deren Hauptkomponente

Grafit ist, unterdrückt

die Lichtabsorptionsschicht wirksam die Streureflexion des Umgebungslichts, aber

kann dessen Spiegelreflexion nicht ausreichend unterdrücken.

-

Dies

bedeutet, dass man in einer Lichtabsorptionsschicht, die durch Beschichten

einer grafithaltigen Dispersionsflüssigkeit zum Binden des von

der Außenseite

der Tafel (Glastafel) 11 einfallenden Lichts 52,

wie in 11A gezeigt, erzeugt wird,

das diffuse Reflexionslicht 54, das angenähert homogen

in alle Richtungen an der Grenzfläche der Tafel 51 und

der Lichtabsorptionsschicht 53 reflektiert wird, wirksam

verringern werden kann. Wie jedoch in 11B gezeigt,

kann das an der Grenzfläche

zwischen der Tafel 51 und der Lichtabsorptionsschicht 53 spiegelartig

gemäß dem Reflexionsgesetz

reflektierte Licht 55 nicht wirksam verringert werden. Dementsprechend

bestand dahingehend ein Problem, dass sich das Umgebungslicht, beispielsweise

einer Fluoreszenzlampe, auf der Anzeigeoberfläche addiert, was die Beobachtung

der Anzeigeoberfläche

erschwert.

-

Die

vorliegende Erfindung wurde im Hinblick auf die Lösung solcher

Probleme gemacht. Eine Aufgabe der vorliegenden Erfindung ist es,

eine Dispersionsflüssigzusammensetzung

für eine

schwarze Matrix bereitzustellen, welche die Bildung einer Lichtabsorptionsschicht

ermöglicht,

die in einer Anzeigeoberfläche

einer Anzeigevorrichtung, wie einer Kathodenstrahlröhre, das

Reflexionsvermögen

an der Grenzfläche

zwischen einer Lichtabsorptionsschicht und einer Platte erheblich

reduziert, und das Umgebungslicht somit weniger additiv macht.

-

Darüber hinaus

besteht eine weitere Aufgabe der vorliegenden Erfindung darin, eine

Anzeigevorrichtung bereitzustellen, deren Grenzfläche zwischen

der Lichtabsorptionsschicht, d.h. der schwarzen Matrix und der Platte,

in ihrem Reflexionsvermögen

verringert ist, um das Umgebungslicht weniger additiv zu machen,

und ein Verfahren zu ihrer Herstellung.

-

Offenbarung

der Erfindung

-

Ein

erster Aspekt der vorliegenden Erfindung betrifft eine Dispersionsflüssigzusammensetzung

zur Herstellung einer schwarzen Matrix. Die Dispersionsflüssigzusammensetzung

umfasst Manganoxid mit einem mittleren Teilchendurchmesser im Bereich

von 50 bis 2.000 nm, oder eine feste Lösung von Manganoxid und Eisen(III)oxid

mit einem mittleren Teilchendurchmesser im Bereich von 50 bis 2.000

nm und einem Mangangehalt im Bereich von 15 bis 70 Gew.-%; mindestens

ein Dispergiermittel, das man aus der folgenden Gruppe auswählt: wasserlösliches

Acrylharz, das Natriumsalz, Ammoniumsalz oder Kaliumsalz eines wasserlöslichen Acrylharzes

und das Natriumsalz, Ammoniumsalz oder Kaliumsalz einer Polycarbonsäure oder

Ligninsulfonsäure

oder Bisphenolsulfonsäure;

und Wasser oder eine Lösungsmittelmischung

aus Wasser und einem mit Wasser kompatiblen organischen Lösungsmittel.

-

Ein

zweiter Aspekt der vorliegenden Erfindung betrifft eine Anzeigevorrichtung.

Die Anzeigevorrichtung umfasst eine transparente Tafel oder Platte

("panel"), eine als schwarze

Matrix auf einer inneren Oberfläche

der Tafel oder Platte angeordnete Lichtabsorptionsschicht und Leuchtstoffschichten,

die auf einer Hinterseite, der Tafel oder Platte bezüglich der

Lichtabsorptionsschicht gegenüberliegend

angeordnet sind. Die Lichtabsorptionsschicht enthält als Hauptkomponente

Manganoxid mit einem mittleren Teilchendurchmesser im Bereich von

50 bis 2.000 nm oder eine feste Lösung aus Manganoxid und Eisen(III)oxid

mit einem mittleren Teilchendurchmesser im Bereich von 50 bis 2.000

nm und einem Mangangehalt im Bereich von 15 bis 70 Gew.-%.

-

Ein

dritter Aspekt der vorliegenden Erfindung betrifft ein Herstellungsverfahren

für die

Anzeigevorrichtung. Das Herstellungsverfahren umfasst einen Schritt

zum Bilden einer Lichtabsorptionsschicht auf einer inneren Oberfläche einer

transparenten Platte oder Tafel und einen Schritt zum Bilden von

Leuchtstoffschichten auf einer Hinterseite, der Tafel oder Platte

bezüglich

der Lichtabsorptionsschicht gegenüberliegend. Beim Herstellungsschritt

für die

Lichtabsorptionsschicht wird die innere Oberfläche der Platte oder Tafel mit

der Dispersionsflüssigkeit

zum Binden beschichtet. Hier enthält die Dispersionsflüssigkeit

Manganoxid mit einem mittleren Teilchendurchmesser im Bereich von

50 bis 2.000 nm oder eine feste Lösung aus Manganoxid und Eisen(III)oxid,

mit einem mittleren Teilchendurchmesser von 50 bis 2.000 nm und

einem Mangangehalt im Bereich von 15 bis 70 Gew.-%, mindestens ein

Dispergiermittel, ausgewählt

aus der Gruppe eines wasserlöslichen

Acrylharzes, eines Natriumsalzes, Ammoniumsalzes oder Kaliumsalzes

eines wasserlöslichen

Acrylharzes oder eines Natriumsalzes, Ammoniumsalzes oder Kaliumsalzes

einer Polycarbonsäure

oder Ligninsulfonsäure

oder Bisphenolsulfonsäure,

und Wasser oder eine Lösungsmittelmischung

aus Wasser und einem mit Wasser kompatiblen organischen Lösungsmittel.

-

In

der vorliegenden Erfindung setzt man als Licht-absorbierende Substanz Manganoxid, dessen

mittlerer Teilchendurchmesser auf dem Bereich von 50 bis 2.000 nm

kontrolliert wird, oder eine feste Lösung aus Manganoxid und Eisen(III)oxid

ein, dessen mittlerer Teilchendurchmesser auf den Bereich von 50

bis 2.000 nm eingestellt wird. Das Manganoxid kann Mangandioxid

(MnO2), Dimangantrioxid (Mn2O3), Trimangantetroxid (Mn3O4), Dimanganheptoxid (Mn2O7) oder eine ähnliche Verbindung sein. Insbesondere

Mangandioxid wird vorzugsweise eingesetzt.

-

Darüber hinaus

ist Manganoxid oder eine feste Lösung

aus Manganoxid und Eisenoxid mit solch einem mittleren Teilchendurchmesser

vorzugsweise in einem Verhältnis

von 0,5 bis 60 Gew.-% bezüglich

der gesamten Dispersionsflüssigkeit,

stärker

bevorzugt in einem Verhältnis

von 5 bis 35 Gew.-% enthalten. Wenn der Gehalt an Manganoxid oder

der festen Lösung

aus Manganoxid und Eisen(III)oxid weniger als 0,5 Gew.-% der gesamten

Dispersionsflüssigkeit

beträgt,

kann man nur unter Schwierigkeiten eine Lichtabsorptionsschicht (schwarze

Schicht) mit einer ausreichenden lichtabschirmenden Wirkung als

schwarze Matrix einer Anzeigevorrichtung, wie einer Kathodenstrahlröhre erzeugen.

Wenn andererseits der Gehalt 60 Gew.-% übersteigt, wird die Viskosität der Dispersionsflüssigkeit

zu hoch, um die Platte oder die Tafel gleichmäßig zu beschichten, selbst

wenn man ein später

beschriebenes Additiv zugibt.

-

Ferner

kann man als feste Lösung

aus Manganoxid und Eisen(III)oxid eine mit einem Mangangehalt von

mehr als 15 Gew.-% einsetzen. Vorzugsweise setzt man insbesondere

eine ein, deren Mangangehalt im Bereich von 15 bis 70 Gew.-% liegt.

-

Eine

feste Lösung,

deren Mangangehalt weniger als 15 Gew.-% beträgt, erzeugt nur unter Schwierigkeiten

eine Lichtabsorptionsschicht mit einer ausreichenden lichtabschirmenden

Eigenschaft als schwarze Matrix einer Kathodenstrahlröhre oder ähnlicher

Vorrichtungen. Wenn andererseits der Mangangehalt der festen Lösung 70

Gew.-% übersteigt,

erhält

man nahezu die gleiche Verringerungswirkung hinsichtlich der Spiegelreflexion

und Diffusionsreflexion wie bei Manganoxid, d.h. man verliert den

Vorteil des Einsatzes einer festen Lösung mit Eisen(III)oxid.

-

Durch

Variieren des mittleren Teilchendurchmessers des Manganoxids und

der festen Lösung

aus Manganoxid und Eisen(III)oxid stellte man Dispersionsflüssigkeiten

her, welche diese jeweils enthielten. Die hergestellten Dispersionsflüssigkeiten

wurden auf die Glasplatten/Tafeln als Schicht aufgetragen unter

Erhalt von Lichtabsorptionsschichten. Die Streureflexion (Rr %)

und die Spiegelreflexion (Rm %) wurden von der Platten-/Tafelseite

aus gemessen und die Ergebnisse werden in 1 gezeigt.

-

Man

erzeugte die Lichtabsorptionsschichten, indem man die ganze innere

Oberfläche

der Glasplatten/Tafeln mit einer Lichtdurchlässigkeit von 80 % in einer

Dicke von 0,5 μm

in einem Spinbeschichtungsverfahren mit Dispersionsflüssigkeiten

beschichtete, die 12 Gew.-% Mangandioxid (MnO2)

oder feste Lösung

aus Mangandioxid und Eisen(III)oxid (MnO2·Fe2O3), deren Mangangehalt

40 Gew.-% betrug, 0,6 Gew.-% Ammoniumsalz eines Copolymers aus Acrylsäure-Ethoxytriethylenglykolmethacrylat

und 87,4 Gew.-% Wasser enthielten, und dann trocknete. Dann überzog man

diese Lichtabsorptionsschicht (eine abschirmende Grundierungsschicht)

mit einer blauen Leuchtstoffaufschlämmung, die einen blau-emittierenden

Leuchtstoff (ZnS: Ag, Al) enthielt, nach einem Spinbeschichtungsverfahren

und trocknete unter Erhalt einer blauen Leuchtstoffschicht mit einer

Dicke von 15 μm.

-

Ferner

führte

man die Messung der Streureflexion (Rr %) und der Spiegelreflexion

(Rm %) auf die folgende Art durch. Bei der Messung der diffusen

Reflexion, wie sie in 2A gezeigt wird, stellt man

eine Probenplatte/Tafel mit einer Lichtabsorptionsschicht 2,

welche Mangandioxid oder eine feste Lösung aus Mangandioxid und Eisen(III)oxid

auf der inneren Oberfläche

der Glasplatte/Tafel 1 aufwies, in einem dunklen Raum so auf,

dass die äußere Oberfläche der

Platte/Tafel 1 nach oben gerichtet war. Hier bestrahlte

man unter einem Winkel von 45° bezüglich der

aus dem Zentrum der Platte/Tafel hervorgehenden Normallinie 1 mit

Licht einer Fluoreszenzlampe 3. Mit einem auf der Normallinie 1 angeordneten

Helligkeitsmessgerät 4 wurde

die Helligkeit des reflektierten Lichts bezüglich einer Referenz gemessen,

einer weiß streuenden

Platte (Reflexion von 99,9 %). Der gemessene Wert wurde in die absolute

Reflexion umgewandelt, um die Streureflexion zu erhalten.

-

Andererseits

wurde die Messung der Spiegelreflexion auf die gleiche Weise durchgeführt, wie

dies in 2B gezeigt wird. Wie auch im

Falle der Streureflexion wurde eine Probenplatte/Tafel in einem

dunklen Raum so aufgestellt, dass die äußere Oberfläche der Platte/Tafel 1 nach

oben gerichtet war. Diese Platte/Tafel belichtet man aus einem Winkel

von 45° bezüglich einer

aus dem Zentrum der Platte/Tafel hervorgehenden Normallinie mit

Licht einer Fluoreszenzlampe 3. Die Helligkeit des reflektierten

Lichts wurde bezüglich

der Referenz, einer weißen

Platte mit einem Helligkeitsmessgerät 4 gemessen, das

auf der entgegengesetzten Seite der Bestrahlung mit einem Winkel

von 45° bezüglich der

Normallinie 1 angeordnet war. Der gemessene Wert wurde

in die absolute Reflexion umgewandelt.

-

Ferner

wurde mit ähnlichen

Probenplatten/Tafeln die Lichtdurchlässigkeit gemessen und die Ergebnisse

werden in 3 gezeigt.

-

Die

in 1 und 3 gezeigten Ergebnisse bestätigen das

folgende. Das heißt,

dass die Spiegelreflexion (Rm %) der gebildeten Lichtabsorptionsschicht

(schwarze Schicht) merklich zunimmt, wenn der mittlere Teilchendurchmesser

des MnO2 oder MnO2·Fe2O3 in einer Dispersionsflüssigkeit

2.000 nm übersteigt.

Wenn im Gegensatz dazu der mittlere Teilchendurchmesser des MnO2 oder MnO2·Fe2O3 weniger als 50

nm beträgt, erhöht sich

die Lichtdurchlässigkeit

merklich unter Verschlechterung der lichtabschirmenden Eigenschaft.

Da im Ergebnis davon das emittierte Licht der Leuchtstoffschicht

fehlgeleitet wird, verschlechtert sich die Farbreinheit.

-

Wenn

man ferner die MnO2 enthaltende Lichtabsorptionsschicht

mit der MnO2·Fe2O3, d.h. eine feste Lösung enthaltenden Lichtabsorptionsschicht

im Bereich eines mittleren Teilchendurchmesser von 2.000 nm oder

weniger vergleicht, ist die letztere der ersteren unter dem Gesichtspunkt

der reduzierten Spiegelreflexion und Streureflexion überlegen.

-

Zu

der erfindungsgemäßen Dispersionsflüssigzusammensetzung

gibt man ein Dispergierungsmittel, um das Manganoxid oder die feste

Lösung

aus Manganoxid und Eisen(III)oxid mit solch einem Teilchendurchmesser

in einem Lösungsmittel

zu dispergieren, und die Koagulation zu verhindern. Als Dispergierungsmittel kann

man mindestens ein Mittel verwenden, das man aus einer Gruppe, bestehend

aus wasserlöslichen

Acrylharzen, speziell Polymeren oder Copolymeren der Acrylsäure, Methacrylsäure oder

deren Derivaten, einem Natriumsalz, einem Ammoniumsalz oder einem

Kaliumsalz des besagten wasserlöslichen

Acrylharzes, oder einem Natriumsalz, Ammoniumsalz oder Kaliumsalz

einer Polycarbonsäure

oder Ligninsulfonsäure

oder Bisphenolsulfonsäure

auswählt.

-

Hier

kann man als Derivate der Acrylsäure

oder Methacrylsäure,

die wasserlösliche

Acrylharze darstellen, n-Butylmethacrylat, Benzilmethacrylat, 2-Phenylethylmethacrylat,

Ethoxytriethylenglykolmethacrylat, Ethoxyethylmethacrylat, Butoxyethylmethacrylat,

Ethoxytriethylenmethacrylat, Methoxypolyethylenglykolmethacrylat,

Methylacrylat, Ethylmethacrylat, Isobutylmethacrylat, 2-Ethylhexylmethacrylat,

Isodecylmethacrylat, n-Laurylmethacrylat, Tridecylmethacrylat, Cyclohexylmethacrylat,

2-Hydroxyethylmethacrylat, 2-Hydroxypropylmethacrylat, Dimethylaminoethylmethacrylat,

Diethylaminoethylmethacrylat, Ethoxydiethylenglykolacrylat, Methoxydiethylenglykolacrylat,

Methoxytriethylenglykolacrylat, Methoxydipropylenglykolacrylat,

Phenoxyethylacrylat, Phenoxypolyethylenglykolacrylat, 2-Hydroxyethylacrylat,

2-Hydroxypropylacrylat, 2-Acryloyloxyethylbernsteinsäure, 2-Acryloyloxyethylphthalsäure, 2-Acryloyloxyethylhexahydrophthalsäure, 2-Hydroxyethylacrylat,

2-Hydroxypropylacrylat anführen.

-

Ferner

kann man als käuflich

erhältliche

Produkte solcher wasserlöslichen

Acrylharze oder ihre Salze POLYFLOW Nr. 90, POLYFLOW WS-30, FLOWLEN

TG-730W (jeweils Produkte der Kyoei Chemical Co.), AQUALIC HL-415

(Produkt der Nihon Shokubai Co.) anführen.

-

Als

weitere käuflich

erhältliche

Dispergiermittel kann man DEMOL EP (ein Produkt der Kao Chemical Co.),

welches ein Polycarboxylat ist, VANILLEX N (ein Produkt der Nihonseishi

Co.), welches ein Ligninsulfonat darstellt, VISPERSE P-121 (ein

Produkt der Nihonseishi Co.), welches ein Bisphenolsulfonat ist,

oder ähnliche

Produkte einsetzen.

-

In

der vorliegenden Erfindung setzt man vorzugsweise als Dispergierungsmittel

ein wasserlösliches Acrylharz

und seine Derivate, insbesondere ein Ammoniumsalz oder Natriumsalz

des wasserlöslichen

Acrylharzes ein. Ferner liegt die Zugabemenge des Dispergierungsmittels

vorzugsweise im Bereich von 0,05 bis 25 Gew.-% bezüglich des

Manganoxids oder der festen Lösung

aus Manganoxid und Eisen(III)oxid. Wenn die Zugabemenge des Dispergierungsmittels

bezüglich

des Manganoxids oder der festen Lösung aus Manganoxid und Eisen(III)oxid

weniger als 0,05 Gew.-% beträgt,

neigen die Manganoxidteilchen oder die Teilchen der festen Lösung zur

Koagulation. Wenn ferner die Beigabemenge des Dispergierungsmittels

25 Gew.-% übersteigt, kommt

es neben der Koagulation der Manganoxidteilchen oder der Teilchen

der festen Lösung

leicht zur Bildung von "Pinholes" in der gebildeten

Lichtabsorptionsschicht, was zu Problemen führt.

-

In

der vorliegenden Erfindung kann man als Lösungsmittel Wasser alleine,

oder eine Lösungsmittelmischung,

die man durch Mischen von Wasser und einem wasserkompatiblen organischen

Lösungsmittel

herstellt, einsetzen. Hier kann man als mit Wasser kompatibles organisches

Lösungsmittel

Alkohole, wie Methanol, Ethanol und Propanol, Glykole wie Ethylenglykol

und Propylenglykol, Glykolether, wie Propylenglykolmonomethylether

und Propylenglykolmonoethylether und polare Lösungsmittel, wie 2-Pyrrolidon,

N-Methylpyrrolidon, Dimethylformamid und Dimethylsulfoxid einsetzen.

-

Ferner

kann man zu der Dispersionsflüssigzusammensetzung

der vorliegenden Erfindung Methylpolysiloxan oder Dimethylpolysiloxan,

das durch Alkylenoxid, wie Ethylenoxid oder Propylenoxid denaturiert

wurde, zugeben. Durch die Zugabe solcher Polysiloxane kann man die

Beschichtungseigenschaften gegenüber der

Glasplatte/Tafel verbessern und dadurch eine schwarze Schicht mit

Homogenität

und einer gleichmäßigen Dicke

erzeugen.

-

In

der vorliegenden Erfindung ist es hinsichtlich der zuvor erwähnten denaturierten

Polysiloxane wünschenswert,

eines einzusetzen, das einen HLB (hydrophil-lipophil-Gleichgewicht)

-Wert von 3 bis 18 aufweist. Wenn der HLB-Wert weniger als 3 beträgt, kann

man wegen unzureichender Kompatibilität zwischen Wasser und Polysiloxan

eine ausreichende Verbesserung der Beschichtungseigenschaft der

Dispersionsflüssigkeit nicht

erzielen. Wenn ferner der HLB-Wert

18 übersteigt,

bildet sich Schaum in der Dispersionsflüssigkeit, was zu Inhomogenität in der

Beschichtung führt.

-

Als

käuflich

erhältliche

denaturierte Polysiloxane, die man zur Verbesserung der Beschichtungseigenschaft

zugeben kann, gibt es beispielsweise SILWET L-7001, Fz-7064, Fz-2165

(jeweils Produkte der Nihonunicar Co.). Ferner kann man Polyvinylalkohol

einsetzen. Polyvinylalkohol verwendet man vorzugsweise, wenn von

der festen Lösung

aus Manganoxid und Eisen(III)oxid Gebrauch gemacht wird.

-

Ferner

ist es wünschenswert,

dass die Zugabemenge solcher Additive bezüglich der gesamten Dispersionsflüssigkeit

im Bereich von 0,05 bis 0,5 Gew.-% liegt. Beträgt die Zugabemenge weniger

als 0,05 Gew.-%, wird die Dispersionsflüssigkeit von der Platte/Tafel

aus Glas oder einem ähnlichen

Material abgestoßen;

dementsprechend treten leicht fleckenartige, nicht beschichtete

Abschnitte 5 (in 4A erläutert) in

der Lichtabsorptionsschicht 2 auf. Im Gegensatz dazu wird

bei einer 0,5 Gew.-% übersteigenden

Zugabemenge die Schichtdicke der Lichtabsorptionsschicht 2 uneinheitlich

und es treten leicht Stufen 6 (in 4B erläutert) auf,

die radial vom Zentralabschnitt zu dem Umfangsabschnitt laufen.

Daher verschlechtert sich in jedem Fall die Gleichmäßigkeit

des Bildes.

-

Als

erfindungsgemäße Anzeigevorrichtung

kann man eine Farbkathodenstrahlröhre, eine Feldemissionsanzeige

(FED), ein Plasmaanziegefeld (PDP) oder eine ähnliche Vorrichtung anführen. Die

Strukturen dieser Anzeigevorrichtungen werden anhand der Zeichnungen

beschrieben.

-

Eine

Farbkathodenstrahlröhre,

wie sie in 5 gezeigt wird, weist eine externe

Hülle,

die eine Glasplatte/Tafel 7 umfasst, d.h. eine transparente

Tafel/Platte, einen Trichter 8 und einen Hals 9 auf.

Auf der inneren Oberfläche

der Platte/Tafel 7 ist ein Leuchtstoffschirm 10 angeordnet,

der später

beschrieben werden wird, und weiter im Inneren davon, ist eine Schattenmaske 11 gegenüber dem

Leuchtstoffschirm angeordnet. Andererseits sind im Hals 9 der

externen Hülle

Elektronenstrahlerzeuger 13 angeordnet, welche die Elektronenstrahlen 12 emittieren.

Darüber

hinaus ist im Inneren des Trichters 8 eine innere Abschirmung 14 zum

Abschirmen der Elektronenstrahlen von einem äußeren magnetischen Feld angeordnet.

Außerhalb

des Trichters 8 ist eine Ablenkvorrichtung 15 zum

Ablenken der Elektronenstrahlen 12 durch ein dadurch erzeugtes

magnetisches Feld angeordnet.

-

Der

Leuchtstoffschirm 10, wie er in den 6A und 6B gezeigt

wird, ist aus einer Lichtabsorptionsschicht 16, die in

Matrixformationen gebildet wird, und den Leuchtstoffschichten 17B, 17G und 17R der

jeweiligen Farben Blau, Grün

und Rot aufgebaut, die in Löchern

einer zuvor bestimmten Form (beispielsweise in einer kreisförmigen Punktformation)

in der Lichtabsorptionsschicht 16 angeordnet und gebildet.

Die Lichtabsorptionsschicht 16 enthält Manganoxid eines mittleren

Teilchendurchmessers von 50 bis 2.000 nm oder eine feste Lösung aus

Manganoxid und Eisen(III)oxid, deren mittlerer Teilchendurchmesser

50 bis 2.000 nm beträgt und

deren Mangangehalt 15 bis 70 Gew.-% ist. Zur Förderung

der Farbreinheit kann man optische Filter, welche den Emissionsfarben

der jeweiligen Leuchtstoffschichten 17 entsprechen, zwischen

die Leuchtstoffschichten 17 und die Platte/Tafel 7 einführen.

-

Man

kann den Leuchtstoffschirm 10 einer solchen Farbkathodenstrahlröhre beispielsweise

mit den folgenden jeweiligen Schritten herstellen, die in den 7A bis 7G gezeigt

werden.

-

Als

erstes kann man, wie in 7A gezeigt,

eine Fotoresistschicht 18 nach ihrer Ausbildung auf der inneren

Oberfläche

einer Glasplatte/Tafel 7 durch eine Schattenmaske 11 belichten

und mit einem Muster härten,

welches dem Elektronenstrahl entspricht, der durch die Löcher 11A der

Schattenmaske 11 geht. Als nächstes entwickelt man die Fotoresistschicht

und trocknet, um die fotogehärtete

Schicht 19 in Punktform in Positionen verbleiben zu lassen,

die zur Bildung der Leuchtstoffschichten bestimmt sind (7B).

-

Als

nächstes

beschichtet man die gesamte innere Oberfläche der Platte/Tafel 7,

auf der die fotogehärtete

Schicht 19 gebildet wurde, mit der zuvor beschriebenen

erfindungsgemäßen Dispersionsflüssigzusammensetzung

und trocknet unter Erhalt einer gebundenen Schicht 20 aus

Manganoxid oder einer festen Lösung aus

Manganoxid und Eisen(III)oxid, welche beide Lichtabsorptionsmaterialien

darstellen (7C). Danach löst man die

fotogehärtete

Schicht 19 und schält

sie mit einem Zersetzungsmittel, wie Sulfaminsäure und Wasserstoffperoxid-Wasser ab, wodurch

die gebundene Schicht 20 der darauf gebildeten Lichtabsorptionssubstanz

entfernt wird. Auf diese Weise werden Löcher freigelegt, die dazu bestimmt

sind, die Leuchtstoffschicht zu bilden. So bildet man die Lichtabsorptionsschicht 16 mit

einem zuvor bestimmten Muster (7D).

-

Danach

bildet man auf der inneren Oberfläche der Platte/Tafel 7,

auf der die Lichtabsorptionsschicht 16 als Matrix gebildet

wurde, eine blaue Leuchtstoffschicht 17B, eine grüne Leuchtstoffschicht 17G und

eine rote Leuchtstoffschicht 17R wiederum jeweils nach

dem Aufschlämmungsverfahren.

Bei dem Aufschlämmungsverfahren

wird die Lichtabsorptionsschicht 16 beispielsweise mit

der Aufschlämmung

eines blauen Leuchtstoffs beschichtet und getrocknet unter Erhalt

einer (dünnen)

Schicht 21 des blau-emittierenden Leuchtstoffs über die

gesamte innere Oberfläche

der Platte/Tafel 7 hinweg. Hier enthält die Aufschlämmung des

blauen Leuchtstoffs einen blau-emittierenden

Leuchtstoff (ZnS: Ag, Al) und PVA (Polyvinylalkohol) und Dichromat als

Hauptkomponenten, zu denen eine oberflächenaktive Substanz gegeben

wird. Diese Schicht 21 des blau-emittierenden Leuchtstoffs

wird mit UV-Licht

durch die Schattenmaske 11 belichtet (7E).

Die Schicht 21 wird, nachdem sie so belichtet wurde, entwickelt,

worauf man die nicht gehärteten

Abschnitte durch Reinigung entfernt. Dadurch erzeugt man die blaue

Leuchtstoffschicht 17B in Punktform in den vorbeschriebenen Positionen

(7F).

-

Danach

erzeugt man der Reihe nach, auf die gleiche Weise wie bei der blauen

Leuchtstoffschicht 17B, die grüne Leuchtstoffschicht 17G und

die rote Leuchtstoffschicht 17R. Auf diese Weise erzeugt

man auf der inneren Oberfläche

der Platte/Tafel 7 eine Lichtabsorptionsschicht 16 in

Matrixformation und einen Leuchtstoffschirm 10, der eine

blaue Leuchtstoffschicht 17B, eine grüne Leuchtstoffschicht 17G und

eine rote Leuchtstoffschicht 17R umfasst, die jeweils in

Punkten gebildet werden. Hier enthält die grüne Leuchtstoffaufschlämmung einen

grün-emittierenden

Leuchtstoff (ZnS: Cu, Al) und PVA (Polyvinylalkohol) und Dichromat

als ihre Hauptkomponenten, wozu ein oberflächenaktives Mittel gegeben

wird. Die rote Leuchtstoffaufschlämmung enthält einen rot-emittierenden

Leuchtstoff (Y2O2S:

Eu) und PVA (Polyvinylalkohol) und Dichromat als ihre Hauptkomponenten,

wozu ein oberflächenaktives

Mittel gegeben wird.

-

Als

nächstes

werden nun, als weitere Beispiele für die erfindungsgemäße Anzeigevorrichtung,

die Strukturen einer Feldemissionsanzeige (FED) und eines Plasmaanzeigefelds

(PDP) beschrieben.

-

Im

FED, wie es in 8 gezeigt wird, liegen das Substrat 21 der

Elektronen-emittierenden Seite und das Substrat 22 der

Licht-emittierenden Seite parallel gegenüber und bilden eine Vakuumhülle. Auf

dem Substrat 21 der Elektronen-emittierenden Seite wird

auf einem Siliciumsubstrat 23 eine (dünne) Schicht aus Siliciumdioxid 24 mit

ziemlich vielen Vertiefungen 24 erzeugt. Auf dieser Schicht

aus Siliciumdioxid 25 werden Steuerelektroden 26 erzeugt,

die aus Mo oder Nb bestehen und auf dem Siliciumsubstrat 23 im

Inneren der Vertiefungen 24 erzeugt man konische Elektronen-emittierende

Elemente 27, die aus Mo bestehen.

-

Ferner

bildet man auf dem Substrat 22 der Licht-emittierenden

Seite, auf einer Oberfläche

eines transparenten Glassubstrats 28, das den Elektronen-emittierenden

Elementen 27 gegenüberliegt,

einen Leuchtstoffschirm 10 aus. Der Leuchtstoffschirm 10 umfasst,

wie in 9 gezeigt, eine Lichtabsorptionsschicht 16 in Matrixform

und eine Leuchtstoffschicht 17 aus blau-emittierenden,

grün-emittierenden und

rot-emittierenden Leuchtstoffen, die in Löchern mit vorgeschriebener

Form der Lichtabsorptionsschicht 16 angeordnet und gebildet

werden. Die Lichtabsorptionsschicht 16 enthält als Licht-absorbierende

Substanz Manganoxid mit einem mittleren Teilchendurchmesser von

50 bis 2.000 nm oder eine feste Lösung aus Manganoxid und Eisen(III)oxid,

deren mittlerer Teilchendurchmesser im Bereich von 50 bis 2.000

nm liegt und deren Mangangehalt im Bereich von 15 bis 70 Gew.-%

liegt. Ferner ordnet man ein Stützglied 29 zwischen

dem Substrat 21 der Elektronen-emittierenden Seite und dem Substrat 22 der

Licht-emittierenden

Seite an, um die Last auf dem Siliciumsubstrat 23 zu stützen, die

durch das Gewicht des Leuchtstoffschirms 10 und des Glassubstrats 28 und atmosphärischem

Druck erzeugt wird.

-

In

dieser Anzeigevorrichtung bestrahlen Elektronenstrahlen, die von

vielen der Elektronen-emittierenden Elemente 27 emittiert

werden, den Leuchtstoffschirm 10 und dadurch emittieren

die jeweiligen Leuchtstoffschichten 17 des Leuchtstoffschirms 10 Licht

und zeigen Bilder an. Dieser Leuchtstoffschirm 10 (die

Licht-absorbierende Schicht 16 und die jeweiligen Leuchtstoffschichten 17)

des FED wird auf die gleiche Weise hergestellt, wie beispielsweise

der zuvor beschriebene Leuchtstoffschirm der Farbkathodenstrahlröhre.

-

Ferner

sind in einem PDP vom Wechselstromtyp, d.h. dem dritten Beispiel

einer erfindungsgemäßen Anzeigevorrichtung,

wie es in 10 gezeigt wird, zwei Glassubstrate 30 und 31 als

Hinter- und Vorderseite parallel und gegenüber angeordnet. Sie werden

in einem gewissen Abstand voneinander durch eine Vielzahl von Zellwänden 32 gestützt, die

parallel auf dem Glassubstrat 30 der Hinterseite angeordnet

sind.

-

Auf

der rückseitigen

Oberfläche

des Glassubstrats 31 (Vorderseite) sind eine Lichtabsorptionsschicht 16 und

eine zusammengesetzte Elektrode 35, die aus einer Transportelektrode 33,

d.h. einer Stützelektrode und

einer metallischen Elektrode 34, d.h. einer Buselektrode,

aufgebaut ist, parallel zueinander geformt. Darüber hinaus wird eine Schicht 36 aus

einer dielektrischen Substanz erzeugt, welche die zusammengesetzte Elektrode 35 bedeckt

und ferner darauf eine Schutzschicht (MgO-Schicht) 37.

-

Andererseits

erzeugt man auf der vorderen Oberfläche des Glassubstrats 30 (Rückseite),

orthogonal zu den zusammengesetzten Elektroden 35, Adresselektroden 38,

die zwischen den Zellwänden 32 angeordnet sind.

Ferner wird die Leuchtstoffschicht 17 als Bedeckung über den

Adresselektroden 38 angeordnet.

-

Bei

der Herstellung eines PDPs mit solch einer Struktur kann man auf

dem Glassubstrat 31 der Vorderseite, auf identische Weise,

wie bei der zuvor beschriebenen Farbkathodenstrahlröhre, eine

Lichtabsorptionsschicht 16 erzeugen. Darüber hinaus

kann man auch die Leuchtstoffschicht 16 auf dem Glassubstrat 30 der

Rückseite

auf die gleiche Weise wie bei der Leuchtstoffschicht der zuvor beschriebenen

Farbkathodenstrahlröhre

ausbilden.

-

Kurze Beschreibung

der Zeichnungen

-

1 ist

ein Diagramm, das die Beziehung zwischen dem mittleren Teilchendurchmesser

des Manganoxids, oder dem mittleren Teilchendurchmesser einer festen

Lösung

aus Manganoxid und Eisen(III)oxid, und der Streureflexion (Rr %)

und Spiegelreflexion (Rm %) der Lichtabsorptionsschicht zeigt, die

aus einer Dispersionsflüssigkeit

gebildet wurde, welche die jeweiligen Licht-absorbierenden Substanzen

enthält.

-

Die 2A und 2B sind

Diagramme, die schematisch Messverfahren für die Streureflexion und die

Spiegelreflexion zeigen.

-

3 ist

ein Diagramm, das die Beziehung zwischen dem mittleren Teilchendurchmesser

von Manganoxid oder dem mittleren Teilchendurchmesser einer festen

Lösung

aus Manganoxid und Eisen(III)oxid und der Lichtdurchlässigkeit

der Probentafel/-platte zeigt.

-

Die 4A und 4B sind

flache Ansichten, welche schematisch irreguläre Muster zeigen, welche in

der Lichtabsorptionsschicht auftreten können.

-

5 ist

ein Querschnitt, der den Aufbau einer Farbkathodenstrahlröhre gemäß dem ersten

Beispiel einer erfindungsgemäßen Anzeigevorrichtung

zeigt.

-

Die 6A und 6B stellen

eine flache Ansicht und einen Querschnitt dar, die ein Beispiel

für den Aufbau

eines Leuchtstoffschirms in der Farbkathodenstrahlröhre zeigen.

-

Die 7A, 7B, 7C, 7D, 7E, 7F und 7G sind

Querschnitte, welche die jeweiligen Schritte zum Erzeugen des zuvor

beschriebenen Leuchtstoffschirms zeigen.

-

8 ist

ein Querschnitt, der den Aufbau eines FEDs zeigt, d.h. des zweiten

Beispiels einer erfindungsgemäßen Anzeigevorrichtung.

-

9 ist

eine flache Ansicht, die ein Beispiel für den Aufbau eines Leuchtstoffschirms

in einem FED zeigt.

-

10 ist

ein Querschnitt, der den Aufbau eines PDPs zeigt, d.h. des dritten

Beispiels einer erfindungsgemäßen Anzeigevorrichtung.

-

Die 11A und 11B sind

Diagramme, die schematisch den Unterschied zwischen Streureflexion und

Spiegelreflexion zeigen.

-

Ausführungsformen

der Erfindung

-

Im

folgenden werden die bevorzugten Ausführungsformen der vorliegenden

Erfindung beschrieben.

-

Ausführungsformen 1 bis 5

-

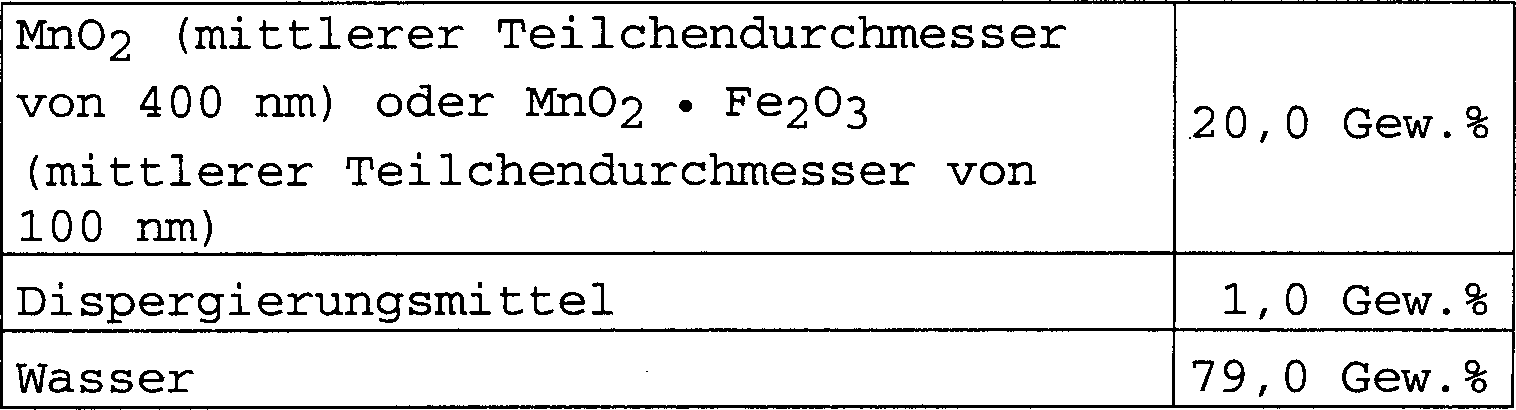

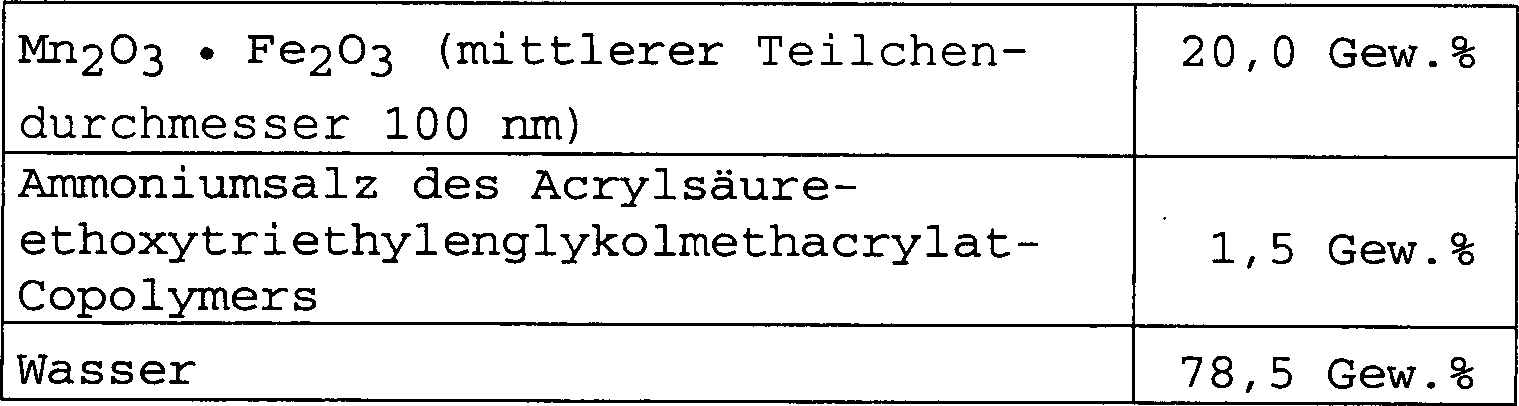

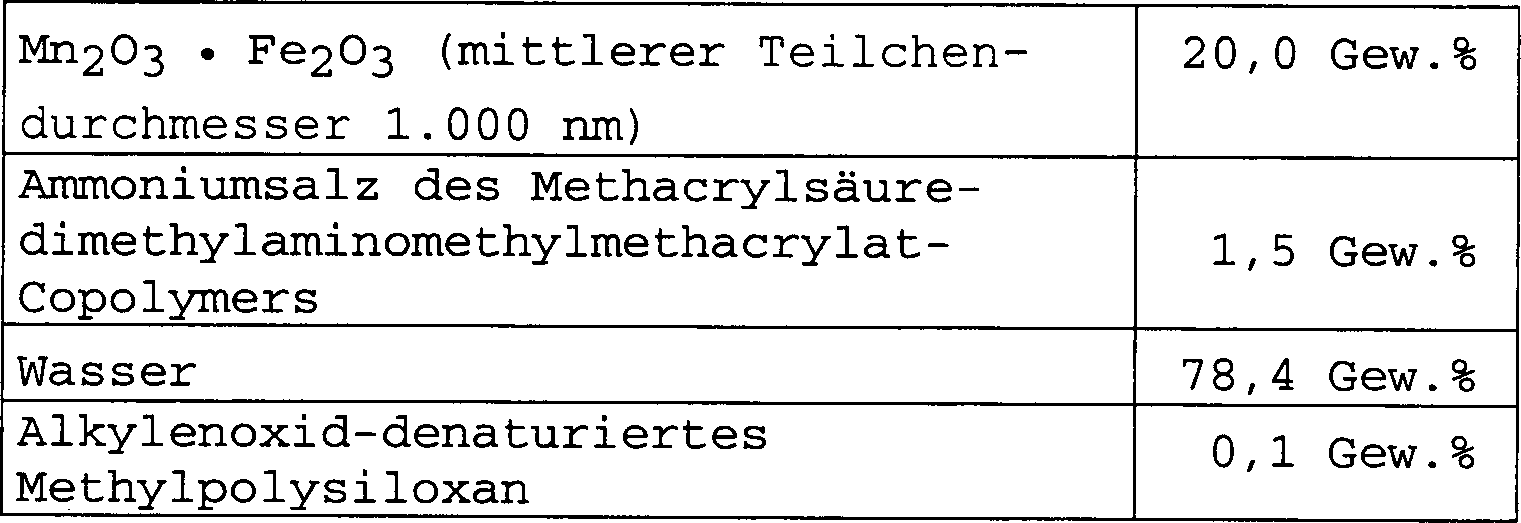

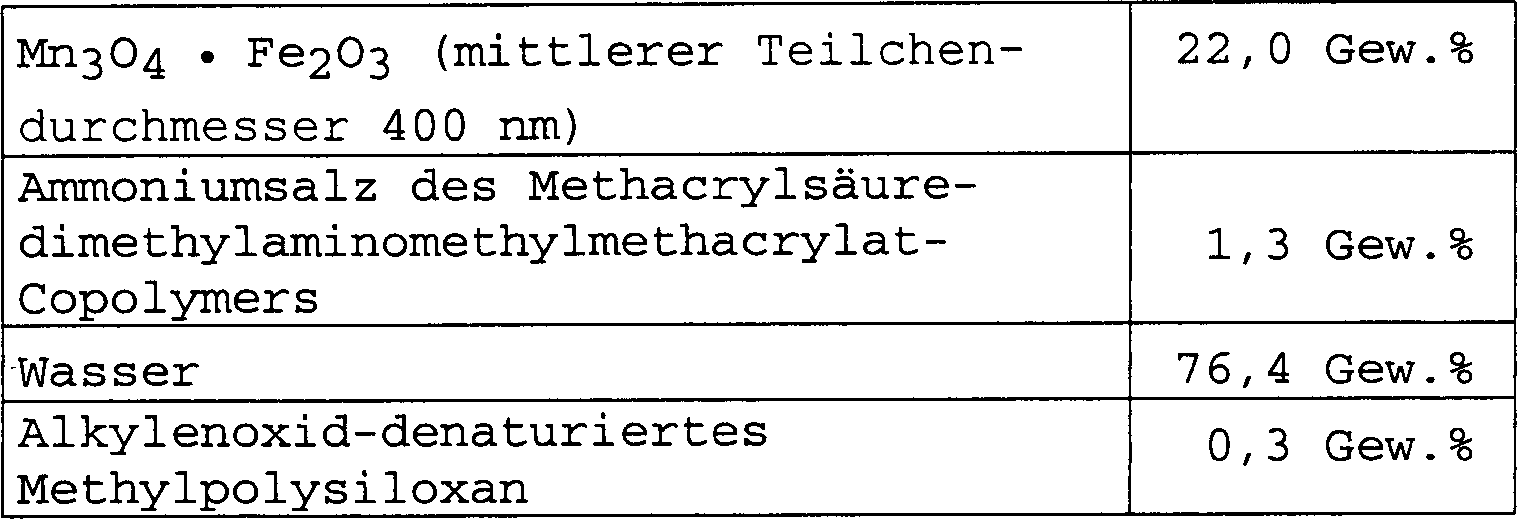

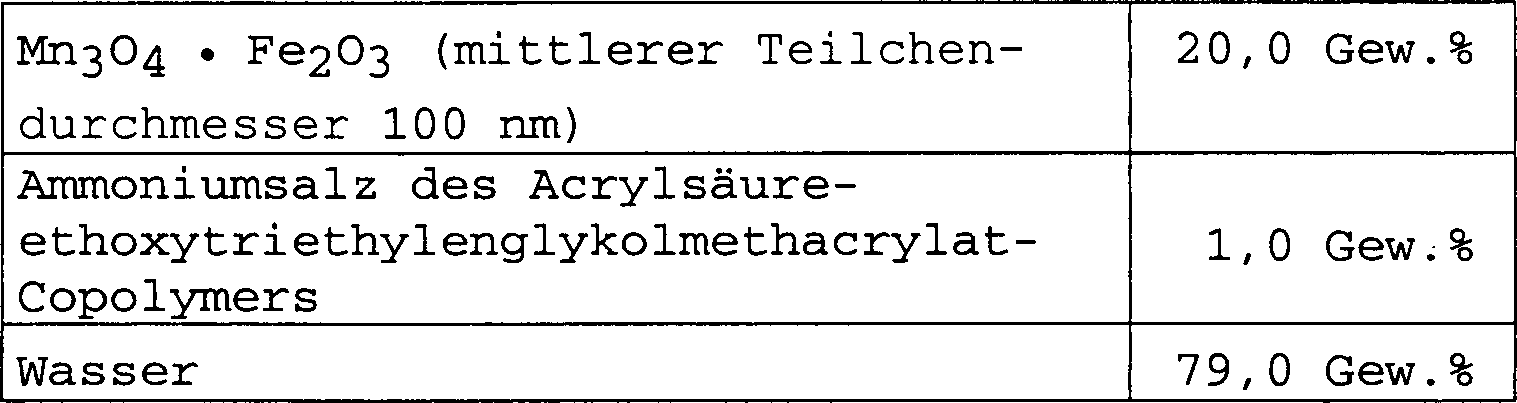

Mit

den in Tabelle 1 gezeigten Dispergierungsmitteln wurden Dispersionsflüssigkeiten

mit Mangandioxid (MnO2) oder einer festen

Lösung

aus Mangandioxid und Eisen(III)oxid (MnO2·Fe2O3) mit den folgenden Zusammensetzungen

hergestellt.

-

[Zusammensetzung

der Dispersionsflüssigkeit]

-

Mit

den erhaltenen Dispersionsflüssigkeiten überprüfte man

die Qualität

und Stabilität

der Dispersionen. Darüber

hinaus überprüfte man

die Beschichtungseigenschaft der Dispersionsflüssigkeiten und die Deckkraft

und Wärmebeständigkeit

der aufgetragenen Schichten.

-

Beim

Bewerten der Qualität

der Dispersion wurde überprüft, ob das

Mangandioxid oder die feste Lösung

aus Mangandioxid und Eisen(III)oxid koaguliert war oder nicht. Bei

der Bewertung der Stabilität

des Dispersionszustands überprüfte man,

ob der Dispersionszustand über

einen längeren

Zeitraum stabil war oder sich die Dispersionsflüssigkeit in ihre Bestandteile

auftrennte. Ferner überprüfte man

beim Bewerten der Beschichtungseigenschaft, ob die aufgetragene

Schicht gleichmäßig war

oder nicht, und beim Bewerten der Wärmebeständigkeit wurde die aufgetragene

Schicht in einem Ofen bei 450°C

eine Stunde gebrannt, wonach man die Veränderung der aufgetragenen Schicht

vor und nach dem Brennen überprüfte. Die

Ergebnisse der Beurteilung werden durch Vergabe von

für ein sehr

gutes Niveau,

für ein gutes

Niveau und

für ein Niveau, das

praktisch keine Probleme hervorruft, gezeigt. Ferner überprüfte man

beim Test der Deckkraft, ob die aufgetragene Schicht die darunterliegende

Schicht überdeckt

oder nicht. Die Ergebnisse der Beurteilung werden unter Vergabe

eines

für eine vollständige Bedeckung

der darunterliegenden Schicht und eines für eine gewisse Transparenz,

die praktisch jedoch keine Probleme hervorruft, gezeigt.

-

Als

nächstes

wurden diese Dispersionsflüssigkeiten

auf die gesamte innere Oberfläche

der Glasplatten/-tafeln mit einer Lichtdurchlässigkeit von 70 % nach dem

Spinbeschichtungsverfahren aufgetragen und getrocknet, wodurch man

Lichtabsorptionsschichten erhielt. Danach trug man auf der Lichtabsorptionsschicht, eine

Aufschlämmung,

die einen blau-emittierenden Leuchtstoff (ZnS: Ag, Al) enthielt,

nach dem Spinbeschichtungsverfahren auf und trocknete, wodurch man

die blaue Leuchtstoffschicht erhielt. Danach wurde die Streureflexion

(Rr %) und die Spiegelreflexion (Rm %) von der Seite der Glasplatte/-tafel

mit dem zuvor beschriebenen Verfahren gemessen. Die Ergebnisse dieser

Messung werden in Tabelle 1 zusammen mit den Bewertungsergebnissen

für die

Dispersionsqualität

der Dispersionsflüssigkeit,

der Beschichtungseigenschaft und der Wärmebeständigkeit gezeigt.

-

In

der Tabelle verwendet man in den Ausführungsformen 1 und 5 als Ammoniumsalz

des Acrylsäure-Copolymers

ein Ammoniumsalz des Acrylsäure-n-butylmethacrylat-Copolymers

und in der Ausführungsform

2 als Natriumsalz eines Acrylsäure-Copolymers

ein Natriumsalz des Acrylsäure-n-laurylmethacrylat-Copolymers. Ferner

verwendet man in der Ausführungsform

3 käuflich

erhältliche

DEMOL Ep, d.h. ein Natriumcarboxylat, und in der Ausführungsform

4 käuflich

erhältliches

VANILLEX N, d.h. ein Natriumligninsulfonat.

-

Zu

Vergleichszwecken setzte man Carboxylmethylcellulose (Vergleichsbeispiel

1) und β-Natriumnaphthalinsulfonat

(Vergleichsbeispiel 2) ein und stelle Dispersionsflüssigkeiten

mit der gleichen Zusammensetzung wie in den Ausführungsformen 1 bis 5 her. Diese

produzierten keine, in denen das Manganoxid gleichmäßig dispergiert

war. Daher konnten diese auch keine praktisch brauchbaren aufgetragenen

Schichten erzeugen.

-

Ferner

stellte man als Vergleichsbeispiel 3 eine Dispersionsflüssigkeit

mit einer existierenden Kombination aus Grafit und einem Dispergierungsmittel

(Carboxylmethylcellulose) her, um die Dispersionseigenschaft (Dispersionsqualität und -stabilität der Flüssigkeit)

und die Beschichtungseigenschaft der Dispersionsflüssigkeit

zu bewerten. Ferner erzeugte man mit der erhaltenen Dispersionsflüssigkeit

des Grafits die Lichtabsorptionsschicht auf die gleiche Weise wie

in den Ausführungsformen

2 bis 5. Danach wurde die Streureflexion und die Spiegelreflexion

der erhaltenen Lichtabsorptionsschicht nach dem gleichen Verfahren

bewertet. Diese Ergebnisse werden ebenfalls in Tabelle 1 gezeigt.

-

-

Ausführungsform 6

-

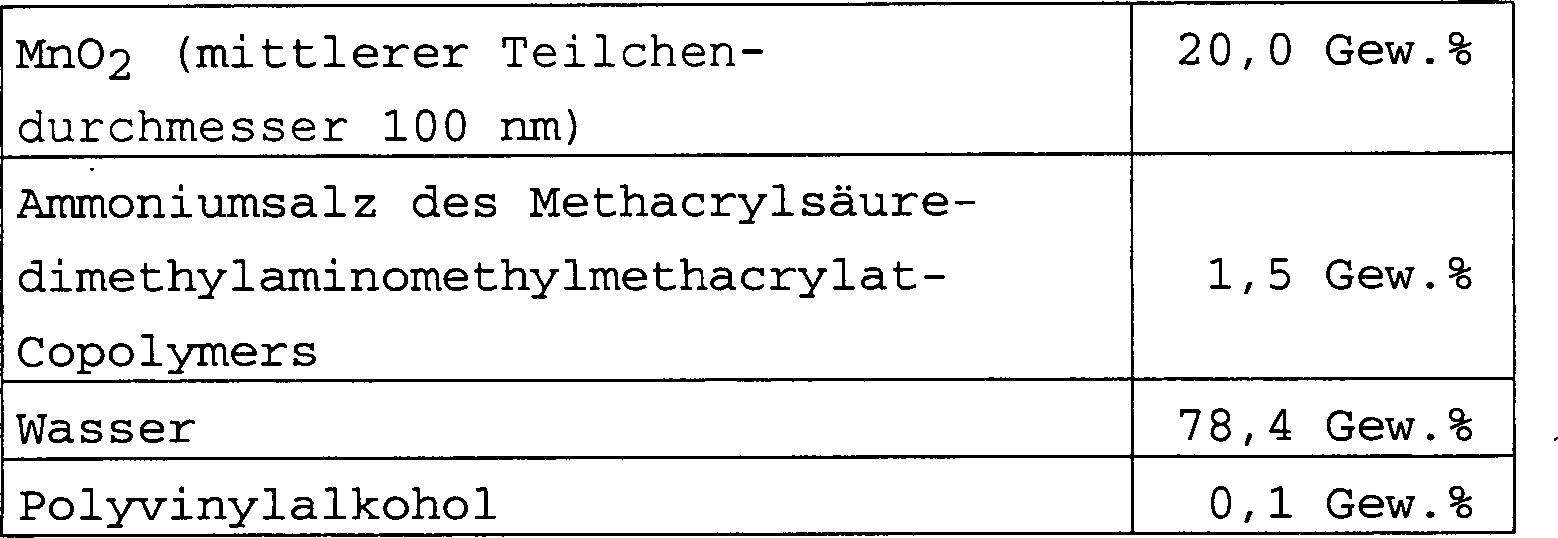

Mit

der folgenden Zusammensetzung stellte man eine Mangandioxid-Dispersionsflüssigkeit

her.

-

[Zusammensetzung

der Dispersionsflüssigkeit]

-

Als

nächstes

erzeugte man mit dieser Dispersionsflüssigkeit und mit einem bekannten

Verfahren eine schwarze Matrix (Lichtabsorptionsschicht) einer Farbkathodenstrahlröhre und

danach Leuchtstoffschichten.

-

Die

innere Oberfläche

einer Glasplatte/-tafel eines Leuchtschirms wurde mit Fotoresist

beschichtet und die Fotoresistschicht wurde durch eine Schattenmaske

belichtet und entwickelt unter Bildung eines Resistmusters, das

in Punkten in den Positionen erzeugt wurde, wo sich die Leuchtstoffschicht

bilden sollte. Danach trug man die zuvor beschriebene Dispersionsflüssigkeit

des Mangandioxids nach dem Spinbeschichtungsverfahren auf und trocknete.

Dann löste

man mit einem Zersetzungsmittel wie Sulfaminsäure, Wasserstoffperoxid oder

einem ähnlichen

Mittel die Resistschicht und die darauf gebildete Lichtabsorptionsschicht

auf und schälte sie

ab, wodurch sich die schwarze Matrix bildete.

-

Als

nächstes

trug man eine Aufschlämmung

eines blauen Leuchtstoffs auf der inneren Oberfläche der Platte/Tafel, die zuvor

erhitzt wurde, nach dem Spinbeschichtungsverfahren auf und trocknete

mit einem Heizgerät,

um eine Schicht des blau-emittierenden

Leuchtstoffs über

die gesamte innere Oberfläche der

Platte/Tafel zu bilden. Hier enthielt die Aufschlämmung des

blauen Leuchtstoffs einen blau-emittierenden Leuchtstoff (ZnS: Ag,

Al) und PVA und Dichromat als Hauptkomponenten, zu denen ein oberflächenaktives

Mittel gegeben wurde. Dann belichtet man diese Schicht mit W-Licht

durch eine Schattenmaske und entwickelte. Danach bildete sich durch

Entfernen der nicht gehärteten

Abschnitte durch Reinigung die Schicht des blauen Leuchtstoffs in

dem vorgeschriebenen Punktmuster. Dann erzeugte man die grüne Leuchtstoffschicht

und die rote Leuchtstoffschicht auf die gleiche Weise wie die blaue

Leuchtstoffschicht. Auf diese Weise wurde auf der inneren Oberfläche der

Platte/Tafel die Lichtabsorptionsschicht und der Leuchtstoffschirm

ausgebildet, der aus blauen, grünen

und roten Leuchtstoffschichten bestand. Die Aufschlämmung des

grünen

Leuchtstoffs enthielt einen grün-emittierenden

Leuchtstoff (ZnS: Cu, Al) und PVA und Dichromat als Hauptkomponenten,

und ferner ein oberflächenaktives

Mittel, und die Aufschlämmung

des roten Leuchtstoffs enthielt einen rot-emittierenden Leuchtstoff

(Y2O2S: Eu) und

PVA und Dichromat als Hauptkomponenten, und ferner ein oberflächenaktives Mittel.

-

In

den so hergestellten Farbkathodenstrahlröhren wurde die Streureflexion

(Rr %) und die Spiegelreflexion (Rm %) der Anzeigeoberfläche von

der äußeren Oberflächenseite

der Glasplatte/Tafel nach dem in 2 gezeigten

Verfahren bewertet. Die Streureflexion betrug 2,9 % und die Spiegelreflexion

1,3 %. Diese Werte waren merklich geringer als die Streureflexion

von 3,9 % und die Spiegelreflexion von 3,2 % bei einer Anzeigeoberfläche (schwarze

Matrix aus Grafitschicht) einer existierenden Farbkathodenstrahlröhre. Da

das Reflexionsvermögen

der Anzeigeoberfläche

merklich verringert war, zeigte diese eine verbesserte Wirkung.

-

Ausführungsform 7

-

Mit

der folgenden Zusammensetzung stellte man eine Dispersionsflüssigkeit

des MnO2 her.

-

[Zusammensetzung

der Dispersionsflüssigkeit

-

Als

nächstes

stellte man mit dieser Dispersionsflüssigkeit nach dem gleichen

Verfahren wie in Ausführungsform

6 eine schwarze Matrix einer Farbkathodenstrahlröhre und danach Leuchtstoffschichten

her.

-

Die

Dispersionsflüssigkeit

dieser Ausführungsform,

die sich durch ihre Beschichtungseigenschaft gegenüber der

Platte/Tafel auszeichnete, konnte eine Lichtabsorptionsschicht von

gleichmäßiger Dicke

ohne Ungleichmäßigkeiten

herstellen. Mit der so hergestellten Farbkathodenstrahlröhre wurde

die Streureflexion und die Spiegelreflexion der Anzeigeoberfläche von

der äußeren Oberflächenseite

der Glasplatte/-tafel auf die gleiche Weise wie in Ausführungsform

6 gemessen. Die erhaltenen Werte waren merklich geringer als bei

einer Anzeigeoberfläche

einer existierenden Farbkathodenstrahlröhre. Somit war das Reflexionsvermögen der

Anzeigeoberfläche

merklich reduziert, was zu einer Verbesserung führte.

-

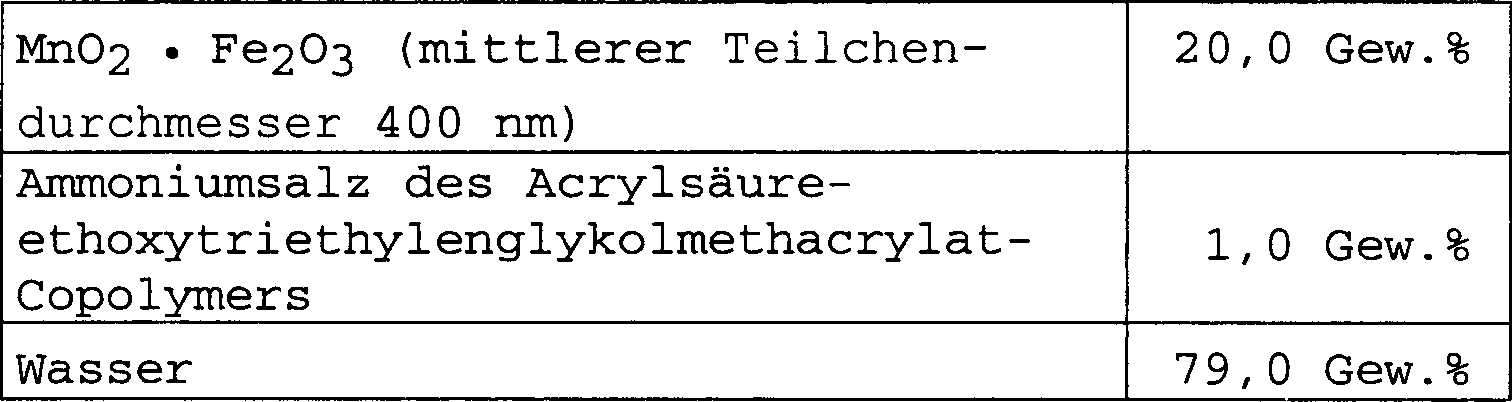

Ausführungsform 8

-

Mit

der folgenden Zusammensetzung stellte man eine Dispersionsflüssigkeit

des MnO2 her.

-

[Zusammensetzung

der Dispersionsflüssigkeit]

-

Als

nächstes

stellte man mit dieser Dispersionsflüssigkeit nach dem gleichen

Verfahren wie in Ausführungsform

6 eine schwarze Matrix einer Farbkathodenstrahlröhre und danach Leuchtstoffschichten

her.

-

Die

Dispersionsflüssigkeit

dieser Ausführungsform,

die sich durch ihre Beschichtungseigenschaft gegenüber der

Platte/Tafel auszeichnete, konnte eine Lichtabsorptionsschicht von

gleichmäßiger Dicke

ohne Ungleichmäßigkeiten

herstellen. Mit der so hergestellten Farbkathodenstrahlröhre wurde

die Streureflexion und die Spiegelreflexion der Anzeigeoberfläche von

der äußeren Oberflächenseite

der Glasplatte/-tafel auf die gleiche Weise wie in Ausführungsform

6 gemessen. Die erhaltenen Werte waren merklich geringer als bei

einer Anzeigeoberfläche

einer existierenden Farbkathodenstrahlröhre. Somit war das Reflexionsvermögen der

Anzeigeoberfläche

merklich reduziert, was zu einer Verbesserung führte.

-

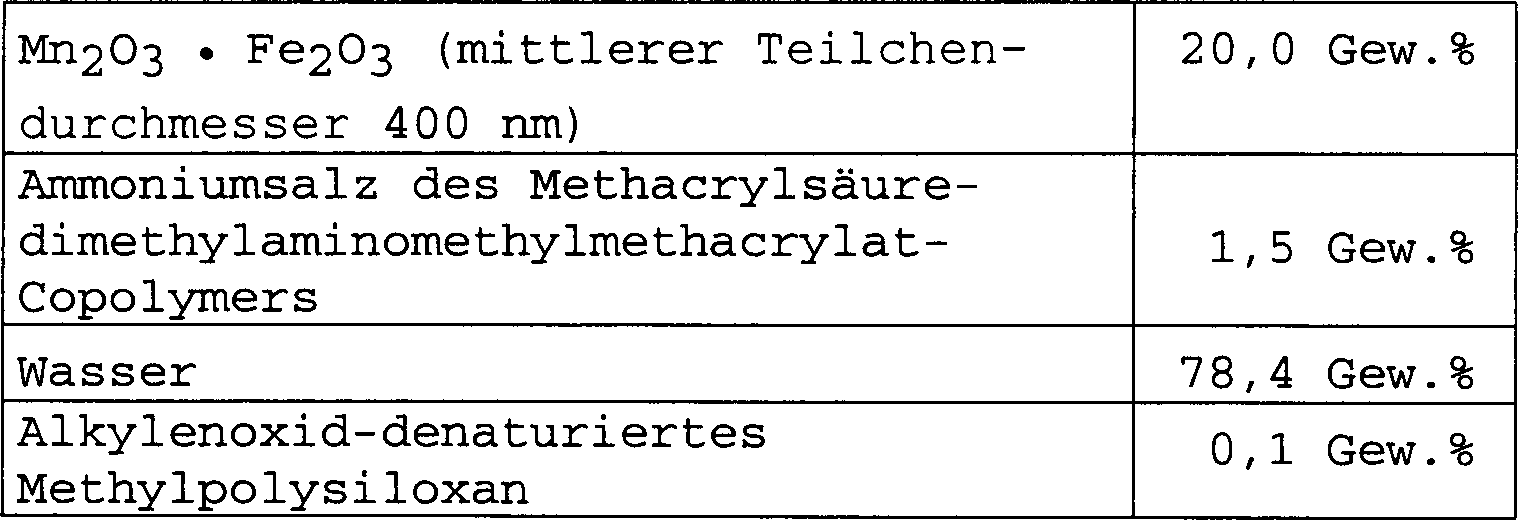

Ausführungsform 9

-

Mit

der folgenden Zusammensetzung stellte man eine Dispersionsflüssigkeit

des MnO2 her.

-

[Zusammensetzung

der Dispersionsflüssigkeit]

-

Als

nächstes

stellte man mit dieser Dispersionsflüssigkeit nach dem gleichen

Verfahren wie in Ausführungsform

6 eine schwarze Matrix einer Farbkathodenstrahlröhre und danach Leuchtstoffschichten

her.

-

Die

Dispersionsflüssigkeit

dieser Ausführungsform,

die sich durch ihre Beschichtungseigenschaft gegenüber der

Platte/Tafel auszeichnete, konnte eine Lichtabsorptionsschicht von

gleichmäßiger Dicke

ohne Ungleichmäßigkeiten

herstellen. Mit der so hergestellten Farbkathodenstrahlröhre wurde

die Streureflexion und die Spiegelreflexion der Anzeigeoberfläche von

der äußeren Oberflächenseite

der Glasplatte/-tafel auf die gleiche Weise wie in Ausführungsform

6 gemessen. Die erhaltenen Werte waren merklich geringer als bei

einer Anzeigeoberfläche

einer existierenden Farbkathodenstrahlröhre. Somit war das Reflexionsvermögen der

Anzeigeoberfläche

merklich reduziert, was zu einer Verbesserung führte.

-

Ausführungsform 10

-

Mit

der folgenden Zusammensetzung stellte man eine Dispersionsflüssigkeit

einer festen Lösung

aus Mangandioxid und Eisen(III)oxid (MnO2·Fe2O2) her.

-

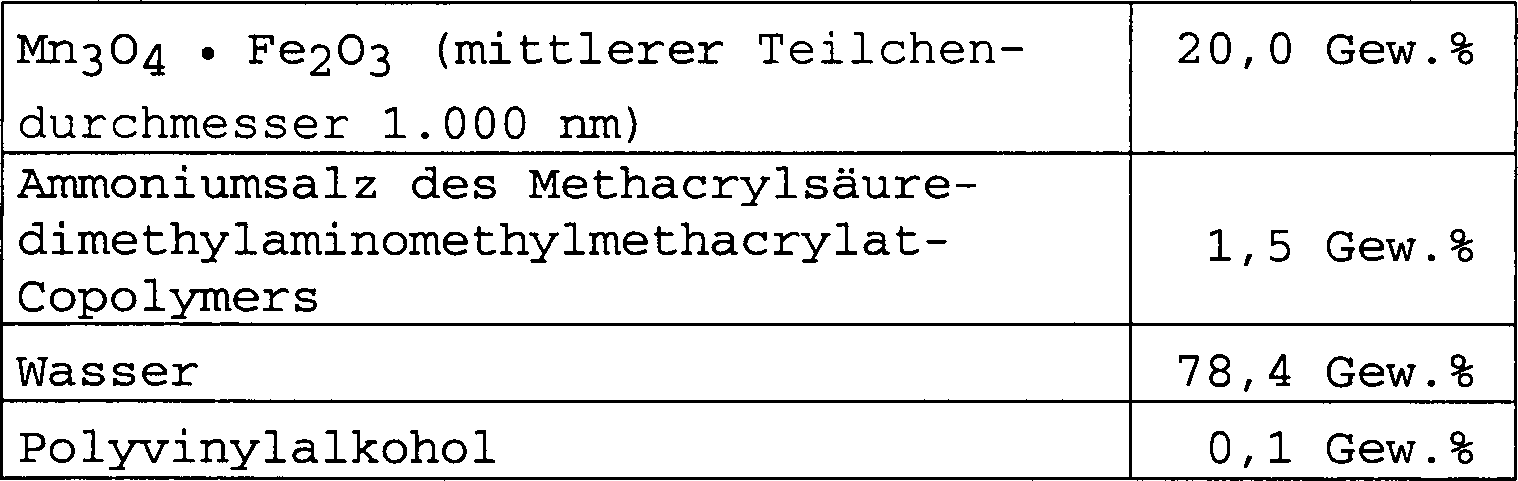

[Zusammensetzung

der Dispersionsflüssigkeit]

-

Als

nächstes

stellte man mit dieser Dispersionsflüssigkeit und nach dem identischen

Verfahren wie in Ausführungsform

6 eine schwarze Matrix einer Farbkathodenstrahlröhre und danach Leuchtstoffschichten

her.

-

Die

Dispersionsflüssigkeit

war ferner in ihrer Beschichtungseigenschaft gegenüber der

Platte/Tafel der in Ausführungsform

7 eingesetzten MnO2-Dispersionsflüssigkeit überlegen

und bildete dementsprechend eine Lichtabsorptionsschicht gleichmäßiger Dicke

und ohne Ungleichmäßigkeiten.

Mit der so hergestellten Farbkathodenstrahlröhre wurde die Streureflexion

und die Spiegelreflexion der Anzeigeoberfläche von der äußeren Oberflächenseite

der Glasplatte/-tafel auf die gleiche Weise wie in Ausführungsform

6 gemessen. Die erhaltenen Werte waren merklich geringer als bei

einer Anzeigeoberfläche

einer existierenden Farbkathodenstrahlröhre. Somit war das Reflexionsvermögen der

Anzeigeoberfläche

merklich reduziert, was zu einer Verbesserung führte.

-

Ausführungsform 11

-

Mit

der folgenden Zusammensetzung stellte man eine Dispersionsflüssigkeit

einer festen Lösung

aus Mangandioxid und Eisen(III)oxid (MnO2·Fe2O3) her.

-

[Zusammensetzung

der Dispersionsflüssigkeit]

-

Als

nächstes

stellte man mit dieser Dispersionsflüssigkeit nach dem gleichen

Verfahren wie in Ausführungsform

6 eine schwarze Matrix einer Farbkathodenstrahlröhre und danach Leuchtstoffschichten

her.

-

Die

Dispersionsflüssigkeit

dieser Ausführungsform,

die sich durch ihre Beschichtungseigenschaft gegenüber der

Platte/Tafel auszeichnete, konnte eine Lichtabsorptionsschicht von

gleichmäßiger Dicke

ohne Ungleichmäßigkeiten

herstellen. Mit der so hergestellten Farbkathodenstrahlröhre wurde

die Streureflexion und die Spiegelreflexion der Anzeigeoberfläche von

der äußeren Oberflächenseite

der Glasplatte/-tafel auf die gleiche Weise wie in Ausführungsform

6 gemessen. Die erhaltenen Werte waren merklich geringer als bei

einer Anzeigeoberfläche

einer existierenden Farbkathodenstrahlröhre. Somit war das Reflexionsvermögen der

Anzeigeoberfläche

merklich reduziert, was zu einer Verbesserung führte.

-

Ausführungsform 12

-

Mit

der folgenden Zusammensetzung stellte man eine Dispersionsflüssigkeit

einer festen Lösung

aus Mangandioxid und Eisen(III)oxid (MnO2·Fe2O3) her.

-

[Zusammensetzung

der Dispersionsflüssigkeit]

-

Als

nächstes

stellte man mit dieser Dispersionsflüssigkeit nach dem gleichen

Verfahren wie in Ausführungsform

6 eine schwarze Matrix einer Farbkathodenstrahlröhre und danach Leuchtstoffschichten

her.

-

Die

Dispersionsflüssigkeit

dieser Ausführungsform,

die sich durch ihre Beschichtungseigenschaft gegenüber der

Platte/Tafel auszeichnete, konnte eine Lichtabsorptionsschicht von

gleichmäßiger Dicke

ohne Ungleichmäßigkeiten

herstellen. Mit der so hergestellten Farbkathodenstrahlröhre wurde

die Streureflexion und die Spiegelreflexion der Anzeigeoberfläche von

der äußeren Oberflächenseite

der Glasplatte/-tafel auf die gleiche Weise wie in Ausführungsform

6 gemessen. Die erhaltenen Werte waren merklich geringer als bei

einer Anzeigeoberfläche

einer existierenden Farbkathodenstrahlröhre. Somit war das Reflexionsvermögen der

Anzeigeoberfläche

merklich reduziert, was zu einer Verbesserung führte.

-

Ausführungsformen 13 bis 18

-

Mit

den folgenden Zusammensetzungen stellte man Dispersionsflüssigkeiten

einer festen Lösung

aus Manganoxid und Eisen(III)oxid her.

-

[Zusammensetzung

der Dispersionsflüssigkeit

(a)]

-

[Zusammensetzung

der Dispersionsflüssigkeit

(b)]

-

[Zusammensetzung

der Dispersionsflüssigkeit

(c)]

-

[Zusammensetzung

der Dispersionsflüssigkeit

(d)]

-

[Zusammensetzung

der Dispersionsflüssigkeit

(e)]

-

[Zusammensetzung

der Dispersionsflüssigkeit

(f)]

-

Als

nächstes

stellte man mit diesen Dispersionsflüssigkeiten und nach einem identischen

Verfahren wie in Ausführungsform

6 schwarze Matrizes von Farbkathodenstrahlröhren und danach Leuchtstoffschichten her.

Die Dispersionsflüssigkeiten

(a) bis (f) wurden jeweils in den Ausführungsformen 13 bis 18 verwendet.

-

Die

Dispersionsflüssigkeiten

dieser Ausführungsformen,

die sich durch ihre Beschichtungseigenschaft gegenüber der Platte/Tafel

auszeichneten, konnten Lichtabsorptionsschichten von gleichmäßiger Dicke

ohne Ungleichmäßigkeiten

herstellen. Mit der so hergestellten Farbkathodenstrahlröhre wurde

die Streureflexion und die Spiegelreflexion der Anzeigeoberfläche von

der äußeren Oberflächenseite

der Glasplatte/-tafel auf die gleiche Weise wie in Ausführungsform

6 gemessen. Die erhaltenen Werte waren merklich geringer als bei

einer Anzeigeoberfläche

einer existierenden Farbkathodenstrahlröhre. Somit war das Reflexionsvermögen der Anzeigeoberfläche merklich

reduziert, was zu einer Verbesserung führte.

-

Ausführungsform 19

-

Mit

einer MnO2-Dispersionsflüssigkeit mit identischer Zusammensetzung

wie in Ausführungsform

7 und nach einem bekannten Verfahren stellte man eine schwarze Matrix

auf einem Glassubstrat einer Feldemissionsanzeige (FED) und danach

Leuchtstoffschichten der jeweiligen Farben Rot, Grün und Blau

her. Auf diese Weise wurde das Substrat der Licht-emittierenden Seite

hergestellt. Dann wurde das Substrat der Licht-emittierenden Seite

und das Substrat der Elektronen-emittierenden

Seite, in denen Elektronen-emittierende Elemente, Steuerelektroden

auf einem Siliciumsubstrat ausgebildet waren, gegenüber angeordnet

und mit einem ein Glaspulver enthaltenden Versiegelungsmittel verklebt.

Nach dem Brennen bei einer vorgeschriebenen Temperatur im Bereich

von 450 bis 500°C

zum Versiegeln wurde der Raum zwischen den beiden Substraten in

einen Hochvakuumzustand versetzt.

-

Mit

der so hergestellten FED wurde die Streureflexion und die Spiegelreflexion

der Anzeigeoberfläche von

der äußeren Oberflächenseite

des Glassubstrats auf die gleiche Weise wie in Ausführungsform

6 gemessen. Die erhaltenen Werte waren merklich geringer als jene

eines existierenden FEDs. Dementsprechend war die vorliegende Ausführungsform

im Hinblick auf das Reflexionsvermögen der Anzeigeoberfläche merklich verbessert.

-

Ausführungsform 20

-

Mit

einer Dispersionsflüssigkeit,

die eine identische Zusammensetzung aufwies, wie die MnO2·Fe2O3-Dispersionsflüssigkeit,

die in Ausführungsform

10 eingesetzt wurde, wurde auf ähnliche

Weise wie in Ausführungsform

19 eine schwarze Matrix eines FED und danach Leuchtstoffschichten

gebildet. Dann stellte man das Substrat der Licht-emittierenden

Seite her. Dann wurde dieses Substrat der Licht-emittierenden Seite

und das Substrat der Elektronen-emittierenden Seite gegenüber angeordnet,

um ein FED auf die gleiche Weise wie in Ausführungsform 9 herzustellen.

-

Mit

der so hergestellten FED wurde die Streureflexion und die Spiegelreflexion

der Anzeigeoberfläche von

der äußeren Oberflächenseite

des Glassubstrats auf die gleiche Weise wie in Ausführungsform

6 gemessen. Die erhaltenen Werte waren merklich geringer als jene

eines existierenden FEDs. Dementsprechend war die vorliegende Ausführungsform

im Hinblick auf das Reflexionsvermögen der Anzeigeoberfläche extrem

verbessert.

-

Ausführungsform 21

-

Mit

einer Dispersionsflüssigkeit,

die eine identische Zusammensetzung aufwies, wie die in Ausführungsform

7 eingesetzte MnO2-Dispersionsflüssigkeit,

und nach einem bekannten Verfahren erzeugte man eine Lichtabsorptionsschicht

auf einem Glassubstrat der vorderen Oberflächenseite eines Plasmaanzeigefelds (PDP)

und danach eine zusammengesetzte Elektrode, eine dielektrische Schicht,

eine Schutzschicht oder eine ähnliche

Schicht. Danach erzeugte man auf dem Glassubstrat der hinteren Oberflächenseite,

unter Verwendung eines bekannten Verfahrens, Leuchtstoffschichten.

Dann stellte man ein PDP her, indem man diese Substrate kombinierte.

-

Das

so hergestellte PDP war im Vergleich zu einem existierenden PDP

hinsichtlich der Gleichmäßigkeit

der Lichtabsorptionsschicht verbessert. Dementsprechend zeigte es

unter dem Gesichtspunkt der Gleichmäßigkeit der Anzeigeoberfläche einen

merklichen Effekt.

-

Ausführungsform 22

-

Mit

einer Dispersionsflüssigkeit,

die eine identische Zusammensetzung aufwies, wie die in Ausführungsform

10 eingesetzte MnO2·Fe2O3-Dispersionsflüssigkeit erzeugte man auf ähnliche

Weise wie in Ausführungsform

21 eine Lichtabsorptionsschicht und Leuchtstoffschichten, um ein

PDP herzustellen.

-

Im

Vergleich zu einem existierenden PDP zeigte das so erzeugte PDP

eine Verbesserung in der Gleichmäßigkeit

der Lichtabsorptionsschicht und im Vergleich zu dem in Ausführungsform

21 hergestellten. PDP eine weitere Verbesserung in der Gleichmäßigkeit

der (dünnen)

Schicht. Dementsprechend zeigte es eine extrem verbesserte Wirkung

unter dem Gesichtspunkt der Gleichmäßigkeit der Anzeigeoberfläche.

-

Industrielle

Anwendbarkeit

-

Wie

zuvor beschrieben, wird in der erfindungsgemäßen Dispersionsflüssigzusammensetzung

als Licht-absorbierende Substanz Manganoxid, dessen mittlerer Teilchendurchmesser

auf den Bereich von 50 bis 2.000 nm eingestellt wird, oder eine

feste Lösung

aus Manganoxid und Eisen(III)oxid, deren mittlerer Teilchendurchmesser

auf den Bereich von 50 bis 2.000 nm eingestellt wird und deren Mangangehalt

im Bereich von 15 bis 70 Gew.-% liegt, eingesetzt. Ferner ist solch

eine Licht-absorbierende Substanz in einem Lösungsmittel, wie Wasser, durch

ein Dispergierungsmittel, wie dem Natriumsalz eines wasserlöslichen

Acrylharzes homogen dispergiert. Daher erzeugt man durch Auftragen

der Dispersionsflüssigkeit

auf ein transparentes Substrat, wie ein Glassubstrat, eine Lichtabsorptionsschicht

mit gleichmäßiger Dicke.

Darüber

hinaus zeigt die Lichtabsorptionsschicht eine verringerte Streureflexion

und Spiegelreflexion und insbesondere die letztere, d.h. die Spiegelreflexion,

ist merklich reduziert. Dementsprechend kommt es in Anzeigevorrichtungen,

wie Farbkathodenstrahlröhren,

PDP und FED kaum zu einer Überlagerung

von Umgebungslicht auf der Anzeigeoberfläche.