-

Hintergrund

der Erfindung Gebiet der Erfindung

-

Die

vorliegende Erfindung betrifft ein Verfahren zum Dimerisieren von

Olefinen. Insbesondere betrifft die vorliegende Erfindung ein Verfahren

zum Dimerisieren von C4- und C5-Olefinen.

-

Beschreibung

verwandten Stands der Technik

-

Die

Oktanzahl von Automobilkraftstoffen wird durch Hinzufügen von

Komponenten mit einer hohen Oktanzahl, wie etwa Methyl-tert-butylether,

MTBE, gesteigert. Alternativ können

C4-Alkylate oder -Isomerate verwendet werden.

Das Alkylat wird typischerweise durch Alkylieren von Isobutan und

Isobuten hergestellt, wodurch Trimethylpentane und Dimethylhexane

erhalten werden. Durch Dimerisieren von Isobuten zu Isoocten und

weiterem Hydrogenieren zu Isooctan ist die Herstellung einer Verbindung

möglich,

die gleich oder besser als Alkylat ist.

-

Bislang

ist die C5-Fraktion zum Herstellen von Ethern,

wie etwa tert-Amylmethylether, TAME, oder tert-Amylethylether, TAEE,

verwendet worden. Beide Ether sind zusammen mit oder anstelle von

MTBE verwendet worden, um die Oktanzahl von Automobilkraftstoffen

zu steigern.

-

Die

Oktanzahlen (Forschungs-Oktanzahl, RON oder Motor-Oktanzahl, MON) von

Isooctan sind definitionsgemäß 100.

-

Das

vorliegende Verfahren kann auch verwendet werden, um lineare Butene

oder eine Mischung von Isobuten und linearen Butenen zu dimerisieren.

Die Oktanzahlen der gebildeten Produkte sind nicht so hoch wie die

Oktanzahlen von Isooctan, jedoch können auch diese Reaktionsprodukte

als Kraftstoffkomponenten verwendet werden.

-

Im

Stand der Technik ist ein Verfahren bekannt, bei dem MTBE und Isoocten

gleichzeitig hergestellt werden (EP-A-0 745 576) Gemäß der Veröffentlichung

hat das molare Verhältnis

von Alkohol und Isoolefin unter dem stöchiometrischen Verhältnis oder

im Bereich von 0,2 bis 0,7 zu sein. Falls das Verhältnis größer als 0,7

ist, werden nur weniger als 10 Gew.-% an Dimer gebildet. Das bevorzugte

untere Limit hängt

von der Zusammensetzung der Zufuhr und vom verwendeten Alkohol (Methanol

oder Ethanol) ab. Es wird in der Veröffentlichung ausgesagt, dass

die Selektivität

der Dimere steigt, wenn das molare Verhältnis steigt, aber dass der

Prozentsatz der Dimere im Produkt sinkt. Anders ausgedrückt, kann

die Ausbeute an Dimeren nicht gesteigert werden, weil die Menge

an MTBE steigen würde.

Außerdem

wird in der Veröffentlichung

die Verwendung anderer Sauerstoff-enthaltender Komponenten zum Inhibieren

von Nebenreaktionen nicht erwähnt.

-

Ein

anderes Verfahren zum Herstellen sowohl von C4-Oligomeren

als auch Alkyl-t-butylether ist aus der EP-0 048 893 bekannt. Bei

dieser Veröffentlichung

wird ein hohes Ausgangsverhältnis

von Alkohol und Isobuten verwendet. In der Veröffentlichung wird Bezug genommen

auf die Möglichkeit

des Umwälzens

des Produkts, um längere

Oligomere zu erzeugen.

-

Die

EP-Publikation 0 082 316 offenbart ein MTBE-Verfahren, welches eine

Destillationssäule

(Destillierkolonne) mit einem Nebenreaktor umfasst. Der Strom vom

Nebenreaktor kann entweder Vor-Reaktoren oder zurück zur Destillationssäule geführt werden.

Auch in diesem Fall ist das Verhältnis

von Methanol und Isobuten fast stöchiometrisch und der Zweck

des Nebenreaktors besteht darin, die Umwandlung in MTBE zu steigern.

-

Es

ist im Stand der Technik bekannt, dass Sauerstoffenthaltende Moleküle, wie

etwa Methanol, MTBE, tert-Butylalkohol

(TBA) und Wasser, die Dimerselektivität steigern und damit die Selektivität der Trimerisierungs-

und Tetramerisierungsreaktionen senken, wenn Olefine in Anwesenheit

eines Ionenaustauscherharzkatalysators dimerisiert werden. In diesem

Zusammenhang beziehen wir uns auf das, was in den US-Patenten 4,375,576

und 4,100,220 ausgesagt wird.

-

Die

britische Anmeldung 2 325 237 offenbart ein Verfahren zum selektiven

Dimerisieren von Isobuten, bei dem primärer Alkohol und Alkylether

dem Verfahren gemeinsam mit Isobuten enthaltender Kohlenwasserstoffzufuhr

zugeführt

werden. Das molare Verhältnis

von Alkohol zu Isobuten in den Ausgangsstoffen ist kleiner als 0,2.

Das molare Verhältnis

von Alkohol und Alkylether zusammen zu Isobuten ist in der Zufuhr

größer als 0,1.

Es wird jedoch in der Veröffentlichung

ausgesagt, dass der beste Bereich des letzteren molaren Verhältnisses

tatsächlich

von zwischen 0,2 und 0,6 bis zu zwischen 0,3 und 0,6 und zwischen

0,5 und 0,7 variiert, abhängig

von der Zusammensetzung der Kohlenwasserstoffzufuhr. Daher wird

das molare Verhältnis

in der Zufuhr relativ klein gehalten.

-

Im

Stand der Technik ist ein solches Verfahren bekannt, das eine freie

Auswahl der Produktzusammensetzung der dimerisierenden Einheit gestatten

würde und

die Herstellung entweder reinen Dimers oder eine Mischung von Dimer

und Ether in derselben Einheit ermöglichen würde.

-

Zusammenfassung

der Erfindung

-

Die

Aufgabe der vorliegenden Erfindung besteht darin, die Probleme des

Stands der Technik zu elimieren und ein neues Verfahren zum Dimerisieren

von olefinen Einsatzmaterialien bereitzustellen.

-

Die

Erfindung basiert auf der Idee, dass die C4-

und C5-Olefine

in Anwesenheit von Alkohol oder einem anderen Sauerstoffanreicherer

(Oxygenat) in einer Reaktionsabfolge dimerisiert werden, die zumindest

eine Destillationszone und zumindest eine Reaktionszone umfasst.

Die Reaktion wird unter Bedingungen ausgeführt, bei denen zumindest ein

Teil der Olefine dimerisiert. Die Destillationszone wird nach der

Reaktionszone angeordnet und ein Sauerstoffanreicherer, wie beispielsweise

Alkohol, Wasser oder das/die Erzeugnisse) der Reaktion(en) zwischen

Alkohol und Wasser und dem/den Olefin(en), die in der Zufuhr vorhanden

sind, oder einer Mischung irgendwelcher derselben wird von der Destillationszone

zurück

zur Dimerisierung zirkuliert. Der Zirkulationsfluss wird oder die

Zirkulatonsflüsse

werden von der Seite zumindest einer Destillationssäule abgezogen.

Das molare Verhältnis

von Alkohol oder anderen Sauerstoffanreicherern und Isobuten wird

während der

Reaktion darauf eingestellt, klein zu sein, wodurch die Dimerisationsrate

hoch gehalten wird.

-

Genauer

gesagt, ist die Erfindung durch das gekennzeichnet, was im kennzeichnenden

Teil von Anspruch 1 ausgesagt ist.

-

Gemäß einem

anderen erfindungsgemäßen Verfahren

wird der Nebenzug einer anderen Reaktionszone zugeleitet und das

Kopfprodukt wird zur Dimerisierung zurück zirkuliert.

-

Das

Verfahren gemäß der vorliegenden

Erfindung kann verwendet werden, um dimerisierte Produkte aus Zufuhren

zu erzeugen, die olefinische Kohlenwasserstoffe enthalten, die ausgewählt sind

aus der Gruppe linearer Butene, Isobuten und linearer und verzweigter

C5-Olefine. Alternativ kann das Ausgangsmaterial

eine Mischung jeglicher oder aller der oben aufgelisteten Olefine

umfassen.

-

Gemäß einer

ersten bevorzugten Ausführungsform

der Erfindung wird die, Isobuten oder lineare Butene oder eine Mischung

derselben enthaltende, Kohlenwasserstoff-Zufuhr in Kontakt mit einem

Säurekatalysator

zusammen mit Alkohol oder einem anderem Sauerstoffanreicherer in

einem Reaktionssystem kontaktiert, das zumindest eine Reaktionszone

und zumindest eine Destillationszone umfasst. Die Bedingungen in der

Reaktionszone sind so, dass zumindest ein Teil des Isobutens zu

Isoocten dimerisiert wird. Der Strom von der Reaktionszone wird

in eine Destillationszone eingeleitet, wo der Hauptteil des dimerisierten

Reaktionsproduktes abgetrennt wird. Ein Alkohol, einen anderen Sauerstoffanreicherer

oder das Reaktionsprodukt oder eine Mischung derselben umfassender

Nebenstrom wird aus der Destillationszone zur Dimerisation zurück zirkuliert.

Mit Hilfe des Nebenstroms wird die Umwandlung von Isobuten und die

Herstellung von dimerisiertem Produkt gesteigert.

-

Gemäß der ersten

bevorzugten Ausführungsform

umfasst die durch das Verfahren der vorliegenden Erfindung hergestellte

Kohlenwasserstoffzusammensetzung zumindest 85 Gew.-%, vorzugsweise

90 Gew.-% Isoocten, 10 bis 4 Gew.-%, insbesondere 10 bis 6 Gew.-%

Isobutentrimere, weniger als 1 Gew.-% Isobutentetramere, 0,02 bis

2 Gew.-%, typischerweise 0,5 bis 1,5 Gew.-% MTBE und 1 Gew.-% oder

weniger anderer Kohlenwasserstoffe. Wenn die Zusammensetzung hydrogeniert

wird, wird eine als Kraftstoffkomponente nützliche Isooctan-Zusammensetzung erhalten.

-

Gemäß einer

zweiten bevorzugten Ausführungsform

der Erfindung enthält

die Kohlenwasserstoffzufuhr Olefine, die ausgewählt sind aus der Gruppe der

linearen und verzweigten C5-Olefine oder

einer Mischung derselben. Somit umfassen die typischerweise in der

Zufuhr vorhandenen Olefine 1-, 2- oder 3-Penten, 2-Methyl-1-buten,

2-Methyl-2-buten und 3-Methyl-1-buten.

-

Gemäß der zweiten

bevorzugten Ausführungsform

umfasst die durch das Verfahren der vorliegenden Erfindung hergestellte

Kohlenwasserstoffzusammensetzung zumindest 65 Gew.-%, vorzugsweise

zumindest 75 Gew.-% C5-Dimere, 5 bis 32

Gew.-%, vorzugsweise 5 bis 28,5 Gew.-% Olefintrimere, weniger als

1 Gew.-%, vorzugsweise weniger als 0,5 Gew.-% Olefintetramere und

0,001 bis 2 Gew.-%, vorzugsweise 0,001 bis 1 Gew.-% Sauerstoffanreicherer.

Ein Sauerstoffanreicherer kann beispielsweise MTBE oder TBA sein,

abhängig von

im Verfahren verwendetem Sauerstoffanreicherer. Wenn die Zusammensetzung

hydrogeniert wird, wird eine als Kraftstoffkomponente nützliche

Zusammensetzung erhalten.

-

Gemäß einer

dritten bevorzugten Ausführungsform

der Erfindung enthält

die Kohlenwasserstoffzufuhr Olefine, die ausgewählt sind aus der Gruppe Isobuten,

lineares Buten, lineare und verzweigte C5-Olefine

oder eine Mischung derselben. Somit umfassen die in der Zufuhr vorhandenen

Olefine möglicherweise

irgendeines oder jedes oder oben beschriebenen.

-

Gemäß der dritten

bevorzugten Ausführungsform

umfasst die durch das Verfahren der vorliegenden Erfindung hergestellte

Kohlenwasserstoffzusammensetzung zumindest 65 Gew.-%, vorzugsweise

zumindest 70 Gew.-% Dimere oder C9-Olefine,

5 bis 32 Gew.-%, vorzugsweise 5 bis 28,5 Gew.-% Trimere, weniger

als 1 Gew.-%, vorzugsweise weniger als 0,5 Gew.-% Tetramere, 0,001

bis 2 Gew.-%, typischerweise 0,001 bis 1 Gew.-% Sauerstoffanreicherer.

Wenn die Zusammensetzung hydrogeniert wird, wird eine als Kraftstoffkomponente

nützliche

Zusammensetzung erhalten.

-

Vermittels

der vorliegenden Erfindung werden beachtliche Vorteile erzielt.

Wenn das Verfahren der vorliegenden Erfindung verwendet wird, können Isoolefine

fast vollständig

zu ihren Dimeren oder zu tertiären Ethern

umgewandelt werden. Zusätzlich

kann ein Dimer-selektives Verfahren mit einer kleineren Alkoholzufuhr als

im Stand der Technik bekannt erreicht werden, was die Herstellung

im Vergleich zu zuvor verwendeten Verfahren effizienter macht.

-

Mit

Hilfe der Erfindung kann eine Isobutenverarbeitungsanlage, wie etwa

eine MTBE-Einheit, ohne hohe Ausgaben zu einer Dimerisierungseinheit

modifiziert werden. Ähnlich

kann eine C5-Olefin- (z.B. Isoamylen)-Verarbeitungsanlage,

wie eine TAME-Einheit, zu einer Dimerisierungseinheit modifiziert

werden. Unter den Bedingungen, unter denen Dimer gebildet wird,

wird die Fraktion, die Ether oder Alkohole oder eine Mischung derselben

enthält,

als Nebenstrom aus der Destillationssäule entnommen und zur Reaktionszone

zurück

zirkuliert. Der Ether oder Alkohol dient als Sauerstoff-enthaltende

Komponenten und zersetzt sich in der Reaktionszone zumindest teilweise

zu Alkohol und Olefin. Wenn der gesamte Ether zurückzirkuliert

wird, werden Dimere und geringe Mengen an Trimeren und schwereren

Kohlenwasserstoffen erzeugt, während,

falls ein Teil des Ethers zurückgewonnen

wird, Alkohol vorzugsweise zugefügt

wird, um die für

eine Dimerselektivität

günstigen

Bedingungen aufrechtzuerhalten.

-

Die

Bedingungen in der Reaktionszone können optimiert werden, um verschiedene

Herstellanforderungen zu erfüllen.

Das Verfahren gemäß der vorliegenden

Erfindung ist zum Dimerisieren von C4-Olefinen, C5-Olefinen und Mischungen derselben geeignet.

Das Umschalten von einem Produkt auf das andere ist einfach, was

eine perfekte Flexibilität

zum Reagieren auf die Anforderungen eines sich ändernden Marktes schafft.

-

Mit

Hilfe des Umwälzstroms

kann die Temperatur im Reaktor im Vergleich zu konventionellen Veretherungsverfahren

etwas abgesenkt werden. Dies liegt an der Tatsache, dass die Veretherung

eine exotherme Reaktion ist und weniger Ether, einschließlich des

unerwünschten

Dimethylethers, gebildet wird, da gemäß der vorliegenden Erfindung

die Methanolzufuhr von vornherein weniger ist. Die Verwendung von

Ethern als Sauerstoffanreicherer wird in einigen Fällen bevorzugt,

da die relativ hohe Menge an Alkohol in der ersten Reaktionszone

leicht mit den Olefinen reagiert, um den entsprechenden Ether zu

bilden, und daher wird mehr Wärme erzeugt,

als wenn Ether der ursprünglich

der Reaktionszone zugeführte

Sauerstoffanreicherer ist.

-

Die

Reaktionsrate kann durch Anheben der Temperatur im Verfahren gesteigert

werden. Dies wird speziell bevorzugt, wenn TBA als der Sauerstoffanreicherer

verwendet wird.

-

Die

Verwendung von Wasser als Sauerstoffanreicherer erleichtert die

Trennung, da die Alkoholrückgewinnungseinheit

nicht benötigt

wird. Weiterhin sinkt die Menge des Umwälzstroms signifikant im Vergleich zur

Verwendung von primären

Alkoholen. Noch weiterhin werden sich keine Diether oder primären Alkohole bilden,

was ein beachtlicher Vorteil ist, da Dialkylether leichte Komponenten

sind, für

die nur schwer eine weitere Verwendung gefunden wird. All das wird

mit einer sehr kleinen Wassermenge erreicht.

-

Die

Investitionskosten und die Verwendung von zwei getrennten Destillationssäulen sind

wesentlicher teurer im Vergleich zu einem Fall, bei dem ein Nebenzug

aus einer Destillationssäule

abgenommen wird. Wenn nur eine Säule

verwendet wird, muss die Säule

größer sein,

jedoch werden Einsparungen realisiert, da die teuren Teile, wie

etwa ein Rückverdampfer,

ein Kondensator und die Instrumentierung nicht zweifach benötigt werden.

-

Wenn

die Umrüstung

von Anlagen erwogen wird, ist es darüber hinaus wesentlich einfacher,

nur eine Säule

einzupassen, möglicherweise

nur eine bestehende Säule

zu modifizieren, als stattdessen Raum zu schaffen, der für zwei Säulen ausreicht.

-

Die

Kohlenwasserstoffzusammensetzung, die nach Hydrogenierung des Reaktionsproduktes

der Isobutendimerisierung erhalten wird, ist besser als das durch

konventionellerweise durch Alkylierung erzeugte Isooctan, da über 65 Gew.-%,

typischerweise über

85 Gew.-% 2,2,4-Trimethylpentan ist, was einen günstigen Einfluss auf die Oktanzahl

von Benzin hat.

-

Die

nach Hydrogenisierung der dimerisierten C5-Fraktion

erhaltene Kohlenwasserstoffverbindung enthält hauptsächlich Tetramethylhexan, das

von allen C10-Isomeren den günstigsten

Einfluss auf die Oktanzahl von Benzin hat.

-

Beim

konventionellen Alkylierungsverfahren werden extrem saure Katalysatoren

verwendet. Olefine reagieren mit Säure unter Bildung von Rotöl. Rotöl wird auch

als säurelösliches Öl, ASO (acid

soluble oil) bezeichnet. Bei Alkylierungsverfahren wird ein flüssiger Säurekatalysator,

wie etwa H2SO4 oder

HF verwendet. Bei der vorliegenden Erfindung wird ein Festkatalysator

verwendet, und die Sauerstoff-enthaltende Verbindung schützt den

Katalysator.

-

Kurze Beschreibung

der Zeichnungen

-

1 zeigt

in einer schematischen Weise die Verfahrenskonfiguration der zu

Grunde liegenden technischen Lösung

der Erfindung, bei welcher das frische Ausgangsmaterial dem Verfahren über einen

Vorreaktor zugeführt

wird und ein Nebenstrom aus der Destillationssäule zur frischen Zufuhr zurück zirkuliert

wird.

-

2 stellt

eine Ausführungsform

dar, bei der eine Alkoholrückgewinnungseinheit

dem in 1 präsentierten

Verfahren hinzugefügt

ist.

-

3 stellt

eine Ausführungsform

dar, bei der es einen Umwälzstrom

aus der Destillationssäule

und einem zusätzlichen

Nebenreaktor zum Vorreaktor gibt.

-

4 stellt

eine Ausführungsform

dar, bei der die Dimere in einem relativ frühen Stadium entfernt werden

und ein Strom von der Destillationssäule zurück zur Frischzufuhr geleitet

wird.

-

5 stellt

eine Ausführungsform

dar, bei der es zwei Destillationssäulen nach den Reaktoren gibt und

ein Nebenstrom von beiden Destillationssäulen zurück zur Dimerisierung zirkuliert

wird.

-

6 stellt

eine Variation der in 5 vorgestellten Ausführungsform

dar, bei der die Komponenten in einer anderen Reihenfolge getrennt

werden.

-

7 stellt

eine Ausführungsform

dar, bei der die Fraktionierung in drei Destillationssäulen ausgeführt wird,

wobei von den zwei ersten ein Umwälzstrom zur Dimerisierung geleitet

wird.

-

8 stellt

eine Ausführungsform

dar, bei der eine Destillationssäule

nach jedem Reaktor platziert wird und bei der von beiden Destillationssäulen ein

Sauerstoff-enthaltender Strom zurück zu einem früheren Stadium

des Verfahrens zirkuliert wird.

-

9 stellt

ein Verfahren gemäß dem Stand

der Technik ohne Zirkulation dar.

-

Detaillierte

Beschreibung der Erfindung Definitionen

-

Für die Zwecke

der vorliegenden Erfindung bezeichnet "Destillationszone" ein Destillationssystem, welches ein

oder mehrere Destillationssäulen

(Destillierkolonnen) umfasst. Die Säulen sind vorzugsweise in Reihe

verbunden. Der Zufuhrboden kann für jede Säule so ausgewählt werden,

dass er im Hinblick auf das Gesamtverfahren der vorteilhafteste

ist. Gleichermaßen

können

die Böden

für den

nächsten

Zug oder die rückzugewinnenden

oder zu zirkulierenden Ströme

individuell für

jede Säule

ausgewählt

werden. Die Destillationssäule

kann jegliche für

Destillationen geeignete Säule

sein, wie eine Füllkörperkolonne

oder eine mit Ventil, Sieb oder Glockenböden versehene.

-

Eine "Reaktionszone" umfasst zumindest

einen, typischerweise zwei oder drei Reaktoren. Der Reaktor kann

beispielsweise ein Röhrenreaktor

mit mehreren Rohren sein, wobei die Rohre mit Katalysator gefüllt sind.

Andere Möglichkeiten

beinhalten einen einfachen Röhrenreaktor,

einen Boilerreaktor, einen Füllkörperreaktor

und einen Fließbettreaktor.

Der verwendete Reaktor ist bevorzugterweise so, dass der Katalysator

in einer oder mehreren Schichten platziert wird und eine Kühlung zwischen

den Schichten eingeführt

wird. Vorzugsweise weist zumindest einer der Reaktoren ein Kühlsystem

auf. Beispielsweise können

die Rohre des Röhrenreaktors

mit mehreren Rohren gekühlt

werden. Ein anderes Beispiel eines geeigneten Reaktors ist eine Kombination

eines Festbettreaktors und eines Kühlers, bei dem ein Teil des

Reaktorauslaufs über

den Kühler zum

Reaktor zurück

zirkuliert werden kann. Der Betriebsdruck der Reaktoren hängt von

der Art des Reaktors und von der Zusammensetzung der Ausgangsmaterialien

ab, typischerweise wird es gewünscht,

die Reaktionsmischung in Flüssigphase

zu halten.

-

"Sauerstoffanreicherer" (Oxygenator) bezeichnet

eine Sauerstoff enthaltende Verbindung. Typischerweise sind die

in der vorliegenden Erfindung verwendeten Sauerstoffanreicherer

primäre,

sekundäre

oder tertiäre

Alkohole oder Ether, oder Wasser.

-

"Isoocten" und "Diisobuten" sind beides Produkte

der Isobutendimerisierung. Daher können sie austauschbar verwendet

werden, um 2,4,4-Trimethyl-1-penten und 2,4,4-Trimethyl-2-penten oder eine Mischung derselben

zu bezeichnen.

-

Die "Reaktionsmischung" enthält das gewünschte Produkt

der Dimerisierungsreaktion in der Reaktionszone. Wenn dem Verfahren

nur C4-Olefine oder nur C5-Olefine

zugeführt

werden, ist es klar, dass das sich ergebende Produkt der wechselseitigen

Reaktionen der Olefine Dimere ergibt. Wenn jedoch sowohl C4- als auch C5-Olefine

in der Zufuhr vorhanden sind (die dritte Ausführungsform), können zusätzlich zur

Dimerisierung auch Reaktionen zwischen C4-Olefinen

und C5-Olefinen

auftreten, die C9-Olefine ergeben. Das Wort "Dimer" wird auch aus Gründen der

Einfachheit in der Beschreibung für die Reaktionsprodukte verwendet,

aber es versteht sich, dass, wenn sowohl C4-

als auch C5-Olefine in der Zufuhr vorhanden

sind, die Reaktionsmischung typischerweise auch eine gewisse Menge

an C9-Olefinen enthält.

-

Das Gesamtverfahren

-

Gemäß der Erfindung

wird die Olefin enthaltende Kohlenwasserstoffzufuhr zusammen mit

Alkohol oder einem anderen Sauerstoffanreicherer in der Reaktionszone

unter Bedingungen mit einem Katalysator kontaktiert, bei denen zumindest

ein Teil der Olefine dimerisiert wird. Falls die Olefinzufuhr sowohl

C4- als auch C5-Olefine

umfasst, treten auch Reaktionen zwischen verschiedenen Olefinen

auf, die daher C9-Olefine bilden. Zusätzlich werden

auch kleine Mengen anderer Oligomere, wie etwa Trimere und Tetramere

in der Reaktion gebildet. Der Strom von der Reaktionszone wird einer

Destillationszone zugeführt,

wo der Hauptteil des dimerisierten Reaktionsproduktes abgetrennt

wird.

-

Ein

Alkohol, andere Sauerstoffanreicherer und/oder das Reaktionsprodukt

umfassender Nebenstrom wird aus der Destillationszone zurück zur Reaktionszone

zirkuliert. Mit Hilfe des Nebenstroms werden die Umwandlung des

Olefins und die Herstellung des dimerisierten Produkts gesteigert.

Es versteht sich, dass, obwohl die folgende Beschreibung sich auf

einen Nebenstrom im Singular bezieht, was die typische Konfiguration

ist, es auch möglich

ist, zwei oder mehr Nebenströme

abzuziehen, die Sauerstoffanreicherer enthalten, und alle diese

Ströme

zur Dimerisierung zurück

zu zirkulieren.

-

Die

Erfindung wird beispielsweise in einer MTBE- oder TAME-Einheit ausgeführt. Solch

eine Einheit umfasst eine Reaktionszone, bei der die Zufuhr mit

einem Katalysator kontaktiert wird, der in einem Festbett angeordnet

ist. Der Strom von der Reaktionszone wird zu einer Destillationszone

geleitet, wo Komponenten getrennt werden.

-

Die

Zufuhr des Verfahrens gemäß der vorliegenden

Erfindung ist eine Kohlenwasserstoffmischung, die Olefine enthält. Die

Zufuhr umfasst zumindest 10 Gew.-%, vorzugsweise zumindest ungefähr 20 Gew.-% zu

dimerisierende Olefine. Wie bereits beschrieben, werden die Olefine

ausgewählt

aus der Gruppe linearen 1- oder 2-Buten, Isobuten oder linearer

oder verzweigter C5-Olefine. Alternativ

kann die Zufuhr eine Mischung jeglicher oder jeder der oben aufgelisteten

Olefine umfassen. Typischerweise umfasst die Zufuhr dimerisierbare

Komponenten; entweder C4-Olefine, vorzugsweise

Isobuten, wodurch Isoocten erzeugt wird, oder C5-Olefine,

wodurch substituierte C10-Olefine erzeugt

werden. Es ist klar, dass sowohl C4- als

auch C5-Olefine in der Zufuhr vorhanden

sein können,

wodurch eine große

Vielzahl von Erzeugnissen hergestellt wird. Die Zusammensetzung

des Produktstroms wird später

diskutiert.

-

Gemäß der ersten

bevorzugten Ausführungsform,

bei der C4-Kohlenwasserstoffe dimerisiert werden, umfasst

die Kohlenwasserstoffmischung in der Zufuhr zumindest 10 Gew.-%,

vorzugsweise zumindest ungefähr

20 Gew.-% Isobuten. Die Zufuhr kann aus reinem Isobuten bestehen,

aber in der Praxis umfasst das leicht erhältliche Ausgangsmaterial C4-basierte Kohlenwasserstofffraktionen aus

der Öl-Raffinerie.

Vorzugsweise umfasst die Zufuhr eine Fraktion, die aus der Isobutanhydrogenierung

erhalten wird, wenn die Zufuhr hauptsächlich Isobuten und Isobutan

und möglicherweise

kleine Mengen von C3- und C5-Kohlenwasserstoffen

umfasst. Typischerweise umfasst die Zufuhr dann 40 bis 60 Gew.-%

Isobuten und 60 bis 40 Gew.-% Isobutan, üblicherweise ist 5 bis 20 %

weniger Isobuten als Isobutan vorhanden. Somit ist das Verhältnis von

Isobuten zu Isobutan ungefähr

4:6...5:5,5. Als Beispiel einer Isobutandihydrogenierungsfraktion

kann das Folgende präsentiert

werden: 45 Gew.-% Isobuten, 50 Gew.-% Isobutan und andere inerte

C4-Kohlenwasserstoffe und insgesamt ungefähr 5 Gew.-%

C3-, C5- und schwerere

Kohlenwasserstoffe.

-

Aufgrund

des hohen Isobutengehalts im Strom von der Isobutandehydrogenierung

bleiben die Mengen inerter Kohlenwasserstoffe in den Umwälzströmen relativ

klein. Die Dehydrierungsfraktion ist zum Herstellen eines Produktes

mit einem sehr hohen Gehalt an dimerisiertem Isobuten sehr geeignet.

-

Die

Zufuhr zur Herstellung von Isoocten kann auch als aus der Gruppe

ausgewählt

werden, die C4-Fraktionen von FCC, TCC,

DCC und RCC enthält,

oder aus C4-Fraktionen nach der Entfernung

von Butadien, was auch Raffinat 1 einer Ethyleneinheit

genannt wird. Von diesen werden FCC, RCC, TCC und Raffinat 1 bevorzugt,

da die Wasserstofffraktionen unmittelbar, möglicherweise nach Entfernen

der schweren (C8+)-Fraktionen, verwendet

werden können.

Das Raffinat 1 besteht typischerweise aus ungefähr 50 Gew.-% Isobuten,

ungefähr

25 Gew.-% linearen Butenen und ungefähr 25 Gew.-% Paraffinen. Das

Produkt aus FCC besteht typischerweise aus 10 bis 50, insbesondere

10 bis 30 Gew.-% Isobuten, 20 bis 70 Gew.-% 1- und 2- Buten und ungefähr 5 bis

40 Gew.-% Butan. Als Beispiel einer typischen FCC-Mischung kann

das Folgende präsentiert

werden: ungefähr

30 Gew.-% Isobuten, ungefähr

17 Gew.-% 1-Buten, ungefähr

33 Gew.-% 2-Buten und ungefähr

20 Gew.-% Butan.

-

Auch

aus Chemikalien hergestelltes Isobuten kann als Zufuhr verwendet

werden.

-

Falls

die vorliegende Erfindung zum Umwandeln linearer Butene verwendet

wird, werden die linearen Butene vorzugsweise so vollständig wie

möglich

selektiv zu 2-Buten isomerisiert. In diesem Fall wird es bevorzugt,

der Prozesskonfiguration eine getrennte Nebenreaktor-Umwälzung hinzuzufügen. Die

Temperatur in diesem Reaktor ist vorzugsweise höher als im Vorreaktor oder

dem Zirkulationsreaktor, um die Umwandlung der Dimerisierung zu

steigern.

-

FCC

und entsprechende Kohlenwasserstoffströme sind z.B. in Fällen zur

Verwendung geeignet, wo die konventionelle MTBE-Einheit verwendet wird, um eine Produktmischung

herzustellen, die Isoocten und MTBE umfasst.

-

Gemäß der zweiten

bevorzugten Ausführungsform

der Erfindung, bei der C5-Olefine dimerisiert

werden, umfasst die Zufuhr Olefine, die ausgewählt sind aus der Gruppe linearer

und verzweigter C5-Olefine oder einer Mischung

derselben. Somit umfassen die typischerweise in der Zufuhr vorhandenen

Olefine lineares Penten, 2-Methyl-1-buten, 2-Methyl-2-buten, 3-Methyl-1-buten

oder 2-Ethylpropen. Auch gewisse Mengen an C6-Olefinen,

typischerweise zumindest 5 Gew.-%, können in der Zufuhr vorhanden

sein.

-

Typischerweise

ist die Zufuhr in der zweiten bevorzugten Ausführungsform FCC-Benzin, FCC-Leichtbenzin,

Pyrolyse-C5-Benzin, TCC-Benzin, RCC-Benzin und Kokerei-Benzin,

typischerweise die C5-Fraktion von FCC-Benzin,

und kann daher auch etwas C6-Olefine umfassen.

Vorteilhafterweise wird die FCC-Fraktion fraktioniert, um eine möglichst

reine C5-Olefinfraktion

zu erhalten, bei der andere C5-Kohlenwasserstoffe

mit weniger als 15 Gew.-%, vorzugsweise weniger als 5 Gew.-%, vorhanden

sind. Es ist möglich,

eine Fraktion zu verwenden, die C6-Olefine

umfasst. Typischerweise umfasst die Zufuhr dann 20 bis 60 Gew.-%,

insbesondere 30 bis 50 Gew.-% C5-Olefine,

10 bis 30 Gew.-%, insbesondere 15 bis 25 Gew.-% C6-Olefine

und 15 Gew.-% oder weniger paraffinische Kohlenwasserstoffpentane.

-

Gemäß der dritten

bevorzugten Ausführungsform

umfasst die Zufuhr sowohl C4- als auch C5-Olefine. In diesem Fall ist die Zufuhr

typischerweise aus der Gruppe ausgewählt, die FCC, TCC, DCC und

RCC umfasst, oder aus der C4-Fraktion nach

Entfernen von Butadien, was auch als Raffinat 1 einer Ethyleneinheit

bezeichnet wird, FCC-Benzin, FCC-Leichtbenzin, Pyrolyse-C5-Benzin, TCC-Benzin, RCC-Benzin und Kokerei-Benzin. Eine einfach

erhältliche

Fraktion umfasst C4- und C5-Fraktionen aus FCC.

Vorzugsweise wird eine Fraktion verwendet, die zumindest 10 Gew.-%,

vorzugsweise zumindest 15 Gew.-% C4-Olefine

und zumindest 10 Gew.-%, vorzugsweise zumindest 15 Gew.-% C5-Olefine umfasst. Typischerweise sind die

Mengen an C4-Olefinen und C5-Olefinen

ungefähr

gleich, obwohl auch eine leichte Dominanz der C4-Olefine

in der Fraktion üblich

ist.

-

Zusätzlich zum

Kohlenwasserstoff wird eine Sauerstoff enthaltende Verbindung (ein

Sauerstoffanreicherer), wie ein Alkohol, dem Verfahren zugeführt, um

die Oligomerisierungsreaktionen des Olefins zu verlangsamen und

die Katalysatorvergiftung zu senken. Anstelle von Alkohol ist eine

andere Möglichkeit,

dem Prozess eine Verbindung zuzuführen, die Alkohol bildet. Die

Verwendung von Sauerstoffanreicherer steigert die Dimerselektivität, wodurch

der Anteil der Trimeren und Tetrameren der Olefinoligomere sinkt.

Somit beträgt

die Fraktion von Dimeren der ausgebildeten Olefinoligomere typischerweise

zumindest 80 Gew.-%. Die Sauerstoff enthaltende (und Alkohol bildende)

Verbindung kann zusammen mit der frischen Olefinzufuhr zugeführt werden oder

kann mit dem Zirkulationsfluss, oder direkt einer Reaktionszone

zugeführt

werden.

-

Die

aus einer der Ölraffiniereinheitenbetriebe

erhaltenen Kohlenwasserstoff-Ausgangsmaterialien, die oben beschrieben

wurden, enthalten üblicherweise

50 bis 500 ppm, insbesondere 100 bis 300 ppm, Wasser. In einigen

Fällen

reicht das im Kohlenwasserstoff-Ausgangsmaterial vorhandene Wasser,

um den Katalysator zu schützen,

und es gibt daher es keinen Bedarf, dem Prozess zusätzlichen

Sauerstoffanreicherer zuzugeben. Dies gilt besonders, wenn die Zufuhr

nur C5-Olefine enthält oder wenn der C4-Olefingehalt

in der Zufuhr weniger als 10 Gew.-%, insbesondere weniger als 5

Gew.-%, beträgt.

Die Anwesenheit des Sauerstoffanreicherers in der Reaktionszone

bei C5-Dimerisierung ist notwendig, um den

Katalysator langfristig zu schützen,

während die

Selektivität

der Reaktion auch ohne den Sauerstoffanreicherer relativ gut ist.

-

Gemäß der vorliegenden

Erfindung wird Wasser, Ether oder Alkohol, vorzugsweise C1-C6-Alkohol (z.B. Methanol,

Ethanol, Isopropanol oder t-Butanol) als Sauerstoffanreicherer verwendet.

Wie aus der Liste offensichtlich, kann der Alkohol ein primärer, sekundärer oder

tertiärer

Alkohol sein. Weitere Beispiele beinhalten tert-Rmylmethylether,

2-Butanol und 2-Pentanol.

-

Sauerstoffanreicherer,

wie etwa Alkohol, schützen

den Katalysator durch Verhindern der Vergiftung und Ausbildung von

großen

Molekülen,

da die schweren Komponenten, die sich aus Trimeren und Tetrameren bilden,

den Katalysator blockieren. Das molare Verhältnis von Sauerstoffanreicherer

und Olefin, z.B. Alkohol und Isobuten, ist in der Zufuhr kleiner

als das stöchiometrische

Verhältnis,

vorzugsweise wird das Verhältnis unter

0,2 gehalten.

-

Es

ist wichtig, die Menge an Sauerstoffanreicherer dem verwendeten

Einsatzmaterial anzupassen. Wie bereits erläutert, wird eine Verbesserung

der Selektivität

für die

Reaktionen von C4-Olefinen benötigt, während die

Wichtigkeit des Sauerstoffanreicherers bei den Reaktionen von C5-Olefinen im Schutz des Katalysators liegt.

Der Katalysator bedarf jedoch auch bei den Reaktionen von C4-Olefinen des Schutzes. Basierend auf dem

Obigen, ist leicht verständlich,

dass die Menge des in Reaktionen von C5-Olefinen

benötigten

Sauerstoffanreicherers klein ist, typischerweise liegt sein Gehalt

in der Reaktionszone im Bereich von 50 bis 500 ppm, insbesondere

100 bis 300 ppm. Es ist somit möglich,

dass die gewünschte

Menge von Sauerstoffanreicherer in der Kohlenwasserstoffzufuhr selbst

vorhanden ist und daher dem Verfahren kein zusätzlicher Sauerstoffanreicherer

zugeführt

werden muss. Wenn die Zufuhr sowohl C4-

als auch C5-Olefine enthält, steigt typischerweise die

Menge an benötigtem

Sauerstoffanreicherer mit Ansteigen der Fraktion der C4-Olefine.

-

Gemäß einer

bevorzugten Ausführungsform

wird dem Verfahren Wasser zugeführt.

Es versteht sich, dass das Wasser dem Verfahren bei jeder der oben

und unten beschriebenen Ausführungsformen

zugeführt werden

kann. Wasser reagiert mit Isoolefin(en) und bildet tertiären Alkohol,

beispielsweise tert-Butylalkohol, TBA, bei der Reaktion zwischen

Wasser und Isobuten oder tert-Amylalkohol bei der Reaktion zwischen

Wasser und 2-Methyl-1-buten oder 2-Methyl-2-buten. Die Reaktion

zwischen Wasser und linearem (linearen) Olefin(en) erzeugt sekundäre Alkohole.

Daher führt

beispielsweise die Reaktion zwischen Wasser und 2-Buten zu sek-Butylalkohol.

Wenn die Zufuhr verschiedene Olefine umfasst, werden auch Mischungen

der oben beschriebenen Alkohole erhalten.

-

Gemäß einer

Alternative wird ein Alkohol, der mit einem oder mehreren der in

der Zufuhr vorhandenen Olefine reagiert, verwendet. Diese Alkohole

sind beispielsweise Methanol und Ethanol. Mischungen von Ethern

und Dimeren werden aus den Reaktionen zwischen Methanol oder Ethanol

und Isoolefinen erhalten. Alternativ wird ein Alkohol, der nicht

signifikant mit den Olefinen reagiert, wie etwa TBA, dem Prozess

zugeführt.

-

Erfindungsgemäß wird ein

saures Ionenaustauschharz verwendet, beispielsweise wie für die Veretherung

verwendet. Somit kann das Harz Sulfonsäuregruppen umfassen und kann

durch Polymerisieren oder Copolymerisieren von aromatischen Vinylverbindungen

und danach Sulfonieren hergestellt werden. Als Beispiele aromatischer

Vinylverbindungen können

die folgenden erwähnt

werden: Styrol, Vinyltoluol, Vinylnaphthalin, Vinylethylbenzol,

Methylstyrol, Vinylchlorbenzol und Vinylxylol. Ein saures Ionenaustauscherharz

enthält

typischerweise ungefähr

1,3...1,9, sogar bis zu 2 Sulfonsäuregruppen pro aromatischer

Gruppe. Bevorzugte Harze sind solche, die auf Copolymeren von aromatischen

Monovinylverbindungen und aromatischen Polyvinyl-, insbesondere

Divinylverbindungen basieren, bei denen die Konzentration von Polyvinylbenzol

ungefähr

1 bis 20 Gew.-% des Copolymers ist. Die Partikelgröße des Ionenaustauscherharzes

ist vorzugsweise ungefähr 0,15...1

mm.

-

Zusätzlich zu

den bereits beschriebenen Harzen können auch Perfluorsulfonsäureharze,

die aus Copolymeren von Sulfonylfluorvinylethyl- und Fluorkohlenwasserstoffverbindungen

bestehen, verwendet werden.

-

Verschiedene

geeignete Ionenaustauscherharze sind kommerziell erhältlich,

ein Beispiel dafür

ist Amberlyst 15.

-

Die

Konzentration des Katalysators beträgt typischerweise 0,01 bis

20 %, vorzugsweise ungefähr

0,1 bis 10 % des Gewichts der zu handhabenden Flüssigkeitsmischung.

-

Die

Temperatur der Reaktionszone ist typischerweise 50 bis 120°C. Der obere

Pegel des Temperaturbereichs wird durch die Hitzeresistenzeigenschaften

des Katalysators gegeben. Die Reaktion kann sehr wohl bei Temperaturen über 120°C ausgeführt werden,

beispielsweise bis zu 160°C

oder sogar höher.

Die Bildung der Dimere kann durch Erhöhen der Temperatur während der

Reaktion verstärkt

werden. Andererseits favorisiert eine niedrigere Temperatur die

Bildung von Ether.

-

Der

Strom aus der Reaktionszone wird einer Destillationszone zugeleitet,

wo die Komponenten voneinander getrennt werden. Aus der Destillationszone

wird ein Nebenzug, der Alkohol oder Ether oder eine Mischung derselben

umfasst, abgezogen. Wenn Alkohol verwendet wird, der nicht signifikant

mit dem Olefin reagiert (wie etwa TBA), umfasst der Nebenzug einen

Hauptanteil des im Reaktorausfluss vorhandenen Alkohols. Wenn Alkohol

verwendet wird, der mit dem Olefin reagiert (wie etwa Methanol und

Isobuten), kann der Nebenzug sowohl Alkohol als auch Ether umfassen.

Typischerweise umfasst der Nebenzug Ether mit bis zu 80 Gew.-%.

-

In

dem Fall, wo dem Verfahren Wasser zugeführt wird oder wenn Wasser im

Kohlenwasserstoffeinsatzmaterial vorhanden ist, reagiert das Wasser

mit Olefin(en), die dem Verfahren wie oben beschrieben zugeführt werden,

und umfasst der Nebenzug, abhängig

von der Zufuhr, Mischungen von Wasser und Alkoholen, die bei der

Reaktion zwischen Wasser und den in der Zufuhr vorhandenen Olefinen

gebildet werden. Mögliche Zusammensetzungen

des Nebenzugs umfassen daher beispielsweise Wasser, tert-Butylalkohol

oder tert-Amylalkohol, sekundäre

Alkohole oder eine Mischung von jeglichen derselben.

-

Der

Nebenzug wird typischerweise von einem höheren Boden als dem Zufuhrboden

abgezogen. Der Nebenzug wird zur Dimerisierung zurück zirkuliert.

Die Menge des zirkulierten Stroms kann genauso geändert werden

wie der Punkt, zu dem er geleitet wird (beispielsweise entweder

zur Reaktionszone oder zur Frischzufuhr). Der Massenstrom des umgewälzten Stroms

beträgt

typischerweise das 0,01- bis 10-Fache, vorzugsweise das 1- bis 5-Fache

des Massenstroms der frischen Kohlenwasserstoffzufuhr.

-

Die

Sauerstoffanreicherer bilden leicht Azeotrope mit den in der Zufuhr

vorhandenen Olefinen. Beispielsweise bildet TBA ein Azeotrop mit

Isoocten. Die Azeotrope können

sich durch Zufügen

einer anderen Verbindung zersetzen, die mit dem Sauerstoffanreicherer

leichter als das Olefin ein Azeotrop bildet. Die Azeotrop-brechende

Verbindung kann auch ursprünglich

in der Zufuhr vorhanden sein und dann wird keine spezielle Zufuhr

erforderlich. In diesem Fall muss die Azeotrop-brechende Verbindung

nur im Kreislauf gehalten werden und nicht aus dem Reaktionssystem

genommen werden. Ein gutes Beispiel dieser Art von Verbindungen

sind C6-Kohlenwasserstoffe,

die das oben beschriebene TBS-Isoocten aufbrechen, was die Rückgewinnung

des gewünschten

Produkte s Isoocten ermöglicht.

Wie erörtert,

sind C6-Olefine typischerweise in der C5-Fraktion von FCC enthalten.

-

Das

dimerisierte Reaktionsprodukt wird als das Bodenprodukt aus der

Destillationszone erhalten. Der Produktstrom enthält typischerweise

Olefinoligomere (Dimere und Trimere). Wenn Isobuten als dimerisiertes Olefin

verwendet wird, ist das Gewichtsverhältnis Dimere zu Trimere im

Bodenprodukt z.B. 99:1 bis 80:20.

-

Die

Zusammensetzung des Produktstroms hängt von den Prozessparametern

und der Zusammensetzung der Zufuhr ab. Wie bereits diskutiert, kann

das Verfahren der vorliegenden Erfindung zum Herstellen von dimerisiertem

Produkt aus Olefineinsatzmaterial verwendet werden. Die in der Zufuhr

vorhandenen Olefine können

entweder C4-Olefine, C5-Olefine

oder eine Mischung der beiden sein. Somit ist klar, dass die Zusammensetzung

des Produktstroms im wesentlichen von der als Einsatzmaterial verwendeten

Fraktion abhängt.

-

Gemäß der ersten

bevorzugten Ausführungsform

werden C4-Olefine dimerisiert. Die Zusammensetzungen

der Zufuhr sind bereits erörtert

worden und die Produktzusammensetzungen sind dann wie folgt:

Wenn

hauptsächlich

Dimere von Isobuten erzeugt werden, liegen sie typischerweise im

Produktstrom mit zumindest 85 Gew.-%, vorzugsweise zumindest 90

Gew.-% vor. Andere Komponenten, die typischerweise im Produktstrom

enthalten sind, sind MTBE mit weniger als 2 Gew.-%, vorzugsweise

weniger als 1 Gew.-%, Trimere von Isobuten mit 10 Gew.-% oder weniger,

vorzugsweise 8 Gew.-% oder weniger, Tetramere von Isobuten mit weniger

als 0,2 Gew.-% und andere Kohlenwasserstoffe mit weniger als 1 Gew.-%,

vorzugsweise weniger als 0,1 Gew.-%.

-

Unabhängig von

der angepeilten Produktzusammensetzung sind der Hauptteil (65 bis

100 Gew.-%, typischerweise 85 bis 100 Gew.-%, bevorzugterweise 95

bis 100 Gew.-%) der vom Verfahren erzeugten Dimere 2,4,4-Trimethylpentene.

Wenn der erzeugte Strom hydrogeniert wird, wird eine Isooctan enthaltende

Mischung erhalten. Die Fraktion anderer Trimethylpentane (z.B. 2,3,4-Trimethylpentan)

wie auch die Fraktion der Dimethylhexane in der Mischung bleibt

extrem klein. Somit ist die Oktanzahl (RON) der Kraftstoffkomponente hoch,

typischerweise zumindest 95, vorzugsweise ungefähr 98 bis 100.

-

Gemäß der zweiten

bevorzugten Ausführungsform

werden Dimere von C5-Olefinen hergestellt.

Das Produkt ist typischerweise folgt:

Zumindest 65 Gew.-%,

vorzugsweise zumindest 70 Gew.-% C5-Dimere, 5 bis 32

Gew.-%, vorzugsweise 5 bis 28,5 Gew.-% Olefintrimere, weniger als

1 Gew.-%, vorzugsweise weniger als 0,5 Gew.-% Olefintetramere und 0,001

bis 2 Gew.-%, vorzugsweise 0,001 bis 1 Gew.-% Sauerstoffanreicherer.

Der Sauerstoffanreicherer kann beispielsweise MTBE oder TBA sein,

abhängig

von im Verfahren verwendetem Sauerstoffanreicherer. Wenn die Zusammensetzung

hydrogeniert wird, erhält

man eine als Kraftstoffkomponente nützliche Zusammensetzung.

-

Unabhängig von

dem angestrebten Produkt sind der Hauptteil (65 bis 100 Gew.-%,

typischerweise 85 bis 100 Gew.-%, vorzugsweise 95 bis 100 Gew.-%)

der durch das Verfahren hergestellten Dimere 3,3,4,4-Tetramethylhexene.

Wenn der Produktstrom hydrogeniert wird, wird eine 3,3,4,4-Tetramethylhexane

umfassende Mischung erhalten. Die Fraktion anderer C10-Isomere

in der Mischung bleibt extrem klein.

-

Gemäß der dritten

Ausführungsform

werden Dimere sowohl von C4- als auch von

C5-Olefinen hergestellt. Zusätzlich reagieren

auch C4- und C5-Olefine und bilden C9-Olefine. Die Produktzusammensetzung umfasst

dann zumindest 65 Gew.-%, vorzugsweise zumindest 70 Gew.-%, C5-Dimere, C4-Dimere

und C9-Olefine, 5 bis 32 Gew.-%, vorzugsweise

5 bis 28,5 Gew.-% Olefintrimere, weniger als 1 Gew.-%, vorzugsweise

weniger als 0,5 Gew.-% Olefintetramere, und 0,001 bis 2 Gew.-%,

vorzugsweise 0,001 bis 1 Gew.-% Sauerstoffanreicherer. Der Sauerstoffanreicherer

kann beispielsweise MTBE oder TBA sein, abhängig vom im Verfahren verwendeten

Sauerstoffanreicherer. Wenn die Zusammensetzung hydrogeniert wird,

erhält

man eine als Kraftstoffkomponente nützliche Zusammensetzung.

-

Unabhängig von

der angepeilten Produktzusammensetzung sind der Hauptteil (50 bis

100 Gew.-%, typischerweise 60 bis 100 Gew.-%, vorzugsweise 90 bis

100 Gew.-%, der im Verfahren erzeugten Dimere und C9-Olefine

Isoocten, Tetramethylpentene und Trimethylhexene. Wenn der Produktstrom

hydrogeniert wird, wird eine, entsprechende hydrogenierte Kohlenwasserstoffe

umfassende, Mischung erhalten. Die relative Häufigkeit individueller Komponenten

variiert abhängig

vom Verhältnis

der reaktiven C4- und C5-Komponenten in

der Zufuhr und der Sauerstoffanreicherer-Konzentration, die in der

Zufuhr vorhanden ist. Wenn der Produktstrom hydrogeniert wird, wird

eine Isooctan, Tetramethylpentane und Trimethylhexane umfassende

Mischung erhalten. Daher ist die Oktanzahl (RON) der Kraftstoffkomponente

hoch, typischerweise zumindest 95, vorzugsweise ungefähr 98 bis

100.

-

Die

Dimerfraktion des Reaktionsprodukts für eine Zufuhr, welche (neben

anderen, weniger reaktiven Komponenten) sowohl C4-

als auch C5-Isoolefine umfasst (in einem

Verhältnis

von 45:55) beinhaltet Trimethylpentene von 20 bis 30 Gew.-%, insbesondere

25 bis 28 Gew.-%, Tetramethylpentene und Trimethylhexane von 20

bis 30 Gew.-%, insbesondere von 20 bis 25 Gew.-%, Tetramethylhexene

von 4 bis 8 Gew.-%, insbesondere 5 bis 6 Gew.-%, und Trimethylheptene

von 2 bis 5 Gew.-%, insbesondere 3 bis 4 Gew.-%. Der Rest des Dimerproduktes

stellt weniger verzweigte Olefine dar.

-

Bevorzugte

Verfahrenskonfigurationen werden im Folgenden präsentiert.

-

Gemäß einer

bevorzugten Ausführungsform

der Erfindung (1) werden die Olefine in einem

Verfahren dimerisiert, das zumindest einen Reaktor und zumindest

eine hinter dem Reaktor angeordnete Destillationssäule umfasst.

Der besagte Reaktor dient auch als Vorreaktor und somit wird der

Olefin enthaltende Kohlenwasserstoffstrom direkt dem Reaktor zugeführt.

-

Gemäß einer

anderen bevorzugten Ausführungsform

(2) werden Alkohole und unreagierte Kohlenwasserstoffe

als das Kopfprodukt der Destillationszone wiedergewonnen. Das Kopfprodukt

wird der Alkoholrückgewinnung

zugeleitet, aus der Alkohol zur Dimerisierung zurück zirkuliert

wird.

-

Gemäß noch einer

anderen bevorzugten Ausführungsform

werden Ethanol oder Methanol als Alkohol verwendet und zusätzlich zur

Dimerisierung von Isobuten reagieren diese Alkohole mit den Olefinen

unter Bildung von Alkylether. Die Bildung von Dimeren kann durch

Erhöhen

der Temperatur während

der Reaktion verstärkt

werden. Die Fraktion mit großen

Mengen an Ether wird als Nebenzug aus der Destillationssäule genommen

und zur Reaktionszone zurück

zirkuliert. Ether dient als Sauerstoff-enthaltende Verbindung und

zersetzt sich im Reaktor teilweise zu Alkohol und Olefin. Falls

der gesamte Ether zur Reaktionszone zurück zirkuliert wird, umfasst

das Bodenprodukt der Destillationszone Isoocten (3).

Ein Katalysator kann in einigen der oben präsentierten Destillationssäulen platziert

werden, um die Umwandlung von Olefin zu steigern, wodurch die Bildung

von Ether gesteigert wird.

-

Gemäß noch einer

bevorzugten Ausführungsform

werden im Verfahren sowohl dimerisiertes Olefin als auch Alkylether

erzeugt. In diesem Fall müssen

das Olefin und der Alkohol miteinander reagieren. Daher werden beispielsweise

Isobuten und Methanol oder Ethanol dem Verfahren zugeführt. Das

Absenken der Reaktionstemperatur während der Reaktion verstärkt die

Bildung von tertiärem

Ether. Eine Isooctan und tertiäre Ether

umfassende Mischung, bei der der Gewichtsteil von Isoocten der Isobutenreaktionsprodukte

20 bis 95 Gew.-% beträgt,

wird als Bodenprodukt der Destillationszone rückgewonnen. Falls der tertiäre Ether

aus dem Verfahren entfernt wird, ist es notwendig, mehr Alkohol

zuzuführen,

um die Reaktionsbedingungen für

die Dimerisierungsreaktion geeignet zu erhalten. Alkohol kann entweder

direkt der Reaktionszone zugeführt

werden oder gemeinsam mit der frischen Zufuhr.

-

Gemäß noch einer

anderen bevorzugten Ausführungsform

können

die Bedingungen in den Reaktoren in jeder Situation optimiert werden.

Bei der Herstellung nur von Dimer und Trimer wird es bevorzugt,

eine höhere

Temperatur (80 bis 120°C)

zu verwenden, als wenn auch tertiärer Ether hergestellt wird

(50 bis 70°C).

-

In

den beigefügten

Zeichnungen sind die alternativen Ausführungsformen der Erfindung

im Detail illustriert. Von den Bezugszeichen bezeichnen 1, 11, 21, 22, 23, 31, 32, 33, 41, 42, 43, 51, 52, 61, 62, 71, 72, 81, 82 und 91 einen

Reaktor, 5, 15, 25, 35, 36, 37, 45, 46, 55, 56, 65, 66, 75, 76, 77, 85, 86 und 95 eine

Destillationssäule

und 18 eine Alkoholrückgewinneinheit.

Die Bedeutungen der anderen Bezeichnungen werden aus der nachfolgenden

Beschreibung ersichtlich.

-

Die

grundlegende Idee des Verfahrens wird in 1 vorgestellt.

Die Olefin-enthaltende frische Zufuhr F1 wird über einen Reaktor 1 in

eine Destillationssäule 5 eingeführt. Der

Zufuhrboden liegt im mittleren Teil der Säule. Die Prozessparameter in

der Destillationssäule

sind derart, dass eine Zone mit größeren Mengen an Ether und Alkohol

in einem mittleren Teil der Säule

gebildet wird. Tertiärer

Ether und Alkohol werden von der Seite der Säule abgezogen und zur Frischzufuhr

als Umwälzstrom

R1 zirkuliert. Oligomere des Olefins werden als das Bodenprodukt

B1 der Destillationssäule

rückgewonnen.

Wenn Isobuten als das Olefin in der Frischzufuhr verwendet wird,

wird durch das Verfahren Isoocten hergestellt. Durch Hydrogenieren

des durch das oben beschriebene Verfahren erhaltenen Isooctens wird

Isooctan hergestellt.

-

Die

Menge an Zirkulationsstrom ist vorzugsweise das 1- bis 5-Fache der

Menge an Frischzufuhr. Das Ziel ist hierbei, den Ether so vollständig wie

möglich

in die Zirkulation zu bringen, wodurch das Bodenprodukt B1 fast

nur Olefinoligomere umfassen würde.

-

Gemäß einer

anderen bevorzugten Ausführungsform

wird eine Rückgewinnungseinheit

für Alkohol dem

Basisverfahren hinzugefügt.

Diese Art eines Verfahrens wird in 2 beschrieben.

Das Kopfprodukt D1 der Destillationssäule 15 wird zur Alkoholrückgewinnungseinheit

geleitet, wo Alkohol von unreagierten Kohlenwasserstoffen getrennt

und als Zirkulationsstrom R2 zurück

zur Frischzufuhr geleitet wird.

-

Die

Verfahrenskonfiguration noch einer anderen bevorzugten Ausführungsform

wird in 3 präsentiert. Gemäß der Ausführungsform

wird als Alkohol Ethanol oder Methanol verwendet und ein Isoolefin,

z.B. Isobuten, wird als Olefin verwendet, da Ethanol und Methanol

beide mit Isobuten reagieren, um tertiären Ether zu bilden. Eine,

eine große

Menge von Ether enthaltende, Fraktion wird der Destillationssäule 25 entnommen und

in einen Nebenreaktor 22 eingeführt. Im Nebenreaktor wird der

Ether zu Alkohol und Olefin zersetzt. Der aus dem oberen Teil der

Destillationssäule

abgezogene Strom D1 umfasst vorwiegend leichtere Kohlenwasserstoffe.

Das Kopfprodukt der Destillationssäule R1 umfasst auch leichtere

Kohlenwasserstoffe und Alkohol. Das Kopfprodukt R1 wird für eine Dimerisierung

zurück

zirkuliert. Der Produktstrom wird als Bodenprodukt der Destillationssäule rückgewonnen,

von wo er der Hydrogenierung zugeleitet wird.

-

Das

Verfahren kann auch mit der in 4 präsentierten

Konfiguration ausgeführt

werden. Bei dieser Ausführungsform

werden Dimere aus dem Verfahren in einem relativen früheren Stadium

entfernt. Gemäß dieser

Ausführungsform

wird die Frischzufuhr über

einen Vorreaktor 31 einer ersten Destillationssäule 35 zugeführt. Das

Bodenprodukt B1 der ersten Destillationssäule, das dimerisiertes Olefin

oder Olefine enthält,

wird der Hydrogenierung zugeführt

und das Kopfprodukt wird in einen zweiten Reaktor 32 eingeführt. Der

Ausfluss aus dem zweiten Reaktor 32 wird einer zweiten

Destillationssäule 36 zugeleitet.

Das Bodenprodukt der zweiten Destillationssäule B2, welches dimerisiertes

Olefin oder Olefine enthält,

wird ebenfalls der Hydrogenierung zugeleitet. Ein Strom R1 wird

auf der Seite der zweiten Destillationssäule 36 abgezogen und

zurück

zur Frischzufuhr zirkuliert. R1 umfasst hauptsächlich inerte Kohlenwasserstoffe

und Ether. Das Kopfprodukt der zweiten Destillationssäule 36 wird

weiter in einen dritten Reaktor 33 eingeführt, dessen

Ausfluss einer dritten Destillationssäule 37 zugeleitet

wird. Das Bodenprodukt R2 der dritten Destillationssäule wird

zurück

zur Frischzufuhr zirkuliert. Das Kopfprodukt der dritten Destillationssäule umfasst

hauptsächlich

inerte Kohlenwasserstoffe.

-

Gemäß einer

anderen alternativen Ausführungsform

wird die Trennzone in zwei Teile geteilt, von denen der erste die

schwereren Komponenten (Ether und Oligomere) von leichten Kohlenwasserstoffen

trennt und der letztere Teil Alkohol und C3-Kohlenwasserstoffe

voneinander trennt. Das Verfahren gemäß dieser Ausführungsform

wird in 5 dargestellt. Die Frischzufuhr

F1 wird über

zwei Reaktoren 51, 52 einer ersten Destillationssäule 55 zugeleitet.

Ein die Ether-enthaltende Fraktion umfassender Strom R2 wird aus

der Seite der ersten Destillationssäule 55 abgezogen.

R2 wird so zurück

zum Verfahren zirkuliert, dass er entweder vor oder zwischen den

zwei Reaktoren 51, 52 zugeführt wird. Das Bodenprodukt

B1 der ersten Destillationssäule 55 enthält Olefinoligomere

und Ether. Das Kopfprodukt D1 der ersten Destillationssäule 55 wird

in die zweite Destillationssäule 56 eingeführt. Ein

Alkohol enthaltender Strom R1 wird aus der Seite der zweiten Destillationssäule 56 abgezogen.

Das Bodenprodukt B2 der zweiten Destillationssäule 56 umfasst unreagierte

C4-Kohlenwasserstoffe,

und das Kopfprodukt der zweiten Destillationssäule 56 umfasst C3-Kohlenwasserstoffe.

-

Eine

Variation der oben beschriebenen Ausführungsform wird in 6 präsentiert.

Bei dem Verfahren wird die Trennung in einer anderen Reihenfolge

ausgeführt

und daher werden leichtere C3-Kohlenwasserstoffe zum

Kopfprodukt D1 der ersten Destillationssäule 65 fraktioniert

und das Bodenprodukt B1 umfasst schwerere Kohlenwasserstoffe. Ein

Alkohol umfassender Strom R1 wird aus der Seite der ersten Destillationssäule 65 abgezogen

und zurück

zur Frischzufuhr F1 zirkuliert. Unreagierte C4-Kohlenwasserstoffe

werden zum Kopf D2 der zweiten Destillationssäule 66 fraktioniert

und als Bodenprodukt B2 werden Olefinoligomere erhalten, welche

der Hydrogenierung zugeleitet werden. Auf der Seite der zweiten

Destillationssäule

wird ein Strom R2 abgezogen, der große Mengen an Ether umfasst.

R2 wird zurück

zur Dimerisierung zirkuliert, indem er entweder vor oder zwischen

die Reaktoren 61, 62 zugeführt wird.

-

Gemäß einer

weiteren Variation der oben beschriebenen Ausführungsform umfasst das Verfahren eine

zusätzliche

Destillationssäule,

in der die Mischung von Ethern und Olefinoligomeren fraktioniert.

Diese Art eines Verfahrens wird in 7 präsentiert.

Die Figur zeigt, dass das Verfahren nun drei Destillationssäulen umfasst,

von denen die dritte 77 die Ether und Olefinoligomere voneinander

trennt. Es ist auch ersichtlich, dass das Kopfprodukt der dritten Destillationssäule zurück zur Dimerisierung

(Strom R2) zirkuliert werden kann oder dass es rückgewonnen werden kann ( Strom

D3).

-

Gemäß noch einer

anderen bevorzugten Ausführungsform

der Erfindung ist die Sauerstoffanreicherer-Konzentration niedriger,

wenn der Olefingehalt der Reaktionszone niedriger ist. Somit wird

das Verfahren in zwei Schleifen geteilt und vorteilhafterweise ist,

wenn der Sauerstoffanreicherer-Gehalt im Reaktor relativ hoch ist

(wie es am Anfang des Verfahrens der Fall ist), die Verweilzeit

im Reaktor vernachlässigbar

und wenn die Sauerstoffanreicherer-Konzentration niedriger ist,

ist die Verweilzeit im Reaktor länger.

-

Die

Verweilzeit in jedem Reaktor kann mittels des Pegels der Umwandlung

definiert werden, von der gewünscht

wird, dass sie in jedem der Reaktoren erreicht wird. Daher werden

5 bis 95 %, vorzugsweise 60 bis 90 %, der Gesamtolefinumwandlung

in der ersten Reaktionsstufe erhalten und 95 bis 5 %, vorzugsweise

40 bis 10 % der Olefinumwandlung werden in der zweiten Reaktionszone

erhalten. Typischerweise würde

LHSV dann 0, 1 bis 20 h–1, vorzugsweise 0, 3

bis 5 h–1 sein.

-

Im

allgemeinen liegt das Verhältnis

des Sauerstoffanreicherers zu Olefin zwischen 0,005 und 0,7, vorzugsweise

zwischen 0,005 und 0,15 in der ersten Reaktionsstufe und zwischen

0,001 und 0,7, vorzugsweise zwischen 0,001 und 0,1 in der zweiten

Reaktionsstufe. Wenn Isobuten als Olefin dem Verfahren zugeführt wird und

Wasser als der Sauerstoffanreicherer dem Verfahren zugeführt wird,

ist das Verhältnis

von TBA (bei der Reaktion zwischen Wasser und Isobuten gebildet)

zu Isobuten in der ersten Reaktionsstufe zwischen 0,01 und 0,5,

vorzugsweise zwischen 0,01 und 0,15, und in der zweiten Reaktionsstufe

zwischen 0,001 und 0,5, vorzugsweise zwischen 0,001 und 0,1. In

der zweiten Reaktionsstufe ist es vorteilhaft, unter Bedingungen

zu arbeiten, bei denen das Verhältnis

sich Null annähert.

-

Eine

Verfahrenskonfiguration gemäß der Ausführungsform

ist in 8 illustriert. Die frische Kohlenwasserstoffzufuhr

F1 wird zu einem ersten Reaktor 81 geleitet, von dem der

Reaktorausfluss in eine erste Destillationssäule 85 eingeführt wird.

Das Bodenprodukt B1 der ersten Destillationssäule umfasst dimerisierte Olefine,

die der Hydrogenierung zugeleitet werden können. Ein Strom R1, der Sauerstoffanreicherer

und möglicherweise

unreagierte Olefine enthält,

wird von Seite der ersten Destillationssäule aus dem oberen Teil der Säule abgezogen.

Gemeinsam mit dem Kopfprodukt D1 verlassen auch unreagierte Olefine

die erste Destillationssäule.

Das Kopfprodukt D1 der ersten Destillationssäule 85 enthält auch

im ersten Reaktor 81 gebildeten oder dem Verfahren getrennt

zugeführten

Sauerstoffanreicherer. Das Kopfprodukt D1 wird dann einem zweiten Reaktor 82 zugeleitet.

Olefine dimerisieren in Anwesenheit des Sauerstoffanreicherers weiter.

Eine zweite Destillationssäule 86 wird

verwendet, um inerte Kohlenwasserstoffe und Alkohol von dimerisiertem

Olefinprodukt und Ether zu trennen, die möglicherweise alle im Ausfluss

des zweiten Reaktors vorhanden sind. Somit umfasst das Kopfprodukt

D2 der zweiten Destillationssäule 86 vorrangig

unreagierten Sauerstoffanreicherer und inerte Kohlenwasserstoffe,

während

das Bodenprodukt R2, das dimerisiertes Olefin und Ether enthält, zurück zur ersten

Destillationssäule 85 zirkuliert

wird, wo das dimerisierte Reaktionsprodukt von Ether getrennt wird.

-

Optional

wird das Kopfprodukt D2 der zweiten Destillationssäule 86 einer

Rückgewinnungseinheit (nicht

dargestellt) zugeleitet und der daraus erhaltene Sauerstoffanreicherer

kann zur Frischzufuhr oder zu irgendeinem der Reaktoren zurück zirkuliert

werden. Die einfachste Form einer Rückgewinnungseinheit ist ein Trenntank,

in dem beispielsweise die Wasserphase von der organischen Phase

getrennt wird. Andererseits kann die Rückgewinnungseinheit auch eine

gesamte Verfahrenseinheit umfassen.

-

In

dem Fall, wo die Zufuhr sowohl C4- als auch

C5-Kohlenwasserstoffe

umfasst, können

die inerten Fraktionen in der zweiten Destillationssäule voneinander

getrennt werden, indem ein Seitenstrom aus der Säule entzogen wird, der C5- und

schwerere Kohlenwasserstoffe enthält, während C4-

und leichtere Kohlenwasserstoffe im Kopf der Säule sind, wie zuvor beschrieben.

Die oben präsentierte

Sauerstoffanreicherer-Trennung kann in einer oder beiden Kohlenwasserstoffströmen ausgeführt werden.

-

Beispiele

-

Es

werden sieben Beispiele vorgestellt, um die Erfindung weiter zu

illustrieren. Experimentelle Kinetikstudien bilden die Basis für die ersten

sechs Beispiele. Unterschiedliche Verfahrenskonfigurationen sind

auf Basis der aus den experimentellen Ergebnissen erhaltenen Modelle

simuliert worden. Die Rechenergebnisse sind in einer Pilotanlage

verifiziert worden.

-

Die

Kriterien für

die Beispiele sind so eingestellt worden, dass die Zufuhr in den

ersten vier Beispielen eine Mischung ist, die dem Produkt der Dehydrogenierung

entspricht. Die Zufuhr umfasst 45 Gew.-% Isobuten, 50 Gew.-% Isobutan

und andere inerte C4-Kohlenwasserstoffe,

4 Gew.-% C3- und niedere Kohlenwasserstoffe und

1 Gew.-% C5- und schwerere Kohlenwasserstoffe.

-

Die

Gesamtkohlenwasserstoffzufuhr (ohne Methanol) wird auf 100.000 kg/h

eingestellt. Eine 95%ige Umwandlung von Isobuten ist ebenfalls als

Kriterium eingestellt worden.

-

Das

siebte Beispiel ist ein experimentelles Beispiel ohne Simulation.

-

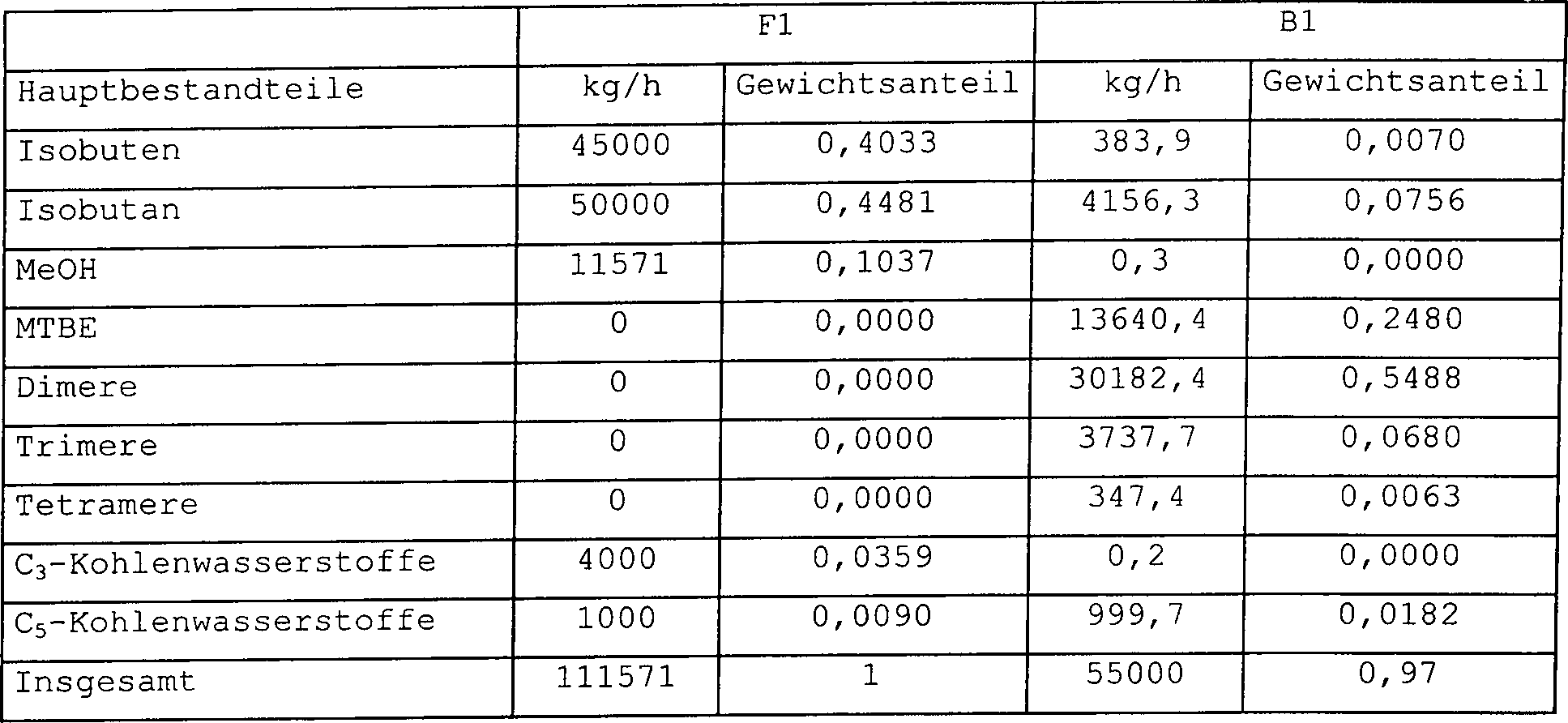

Vergleichsbeispiel 1

-

Die

Verfahrenskonfiguration gemäß 9 wurde

zum Herstellen von Isooctan aus einer Isobuten enthaltenden Kohlenwasserstoffzufuhr

simuliert. Die Verfahrenskonfiguration dieses Beispiels wird zum

Simulieren eines im Stand der Technik bekannten Verfahrens verwendet.

-

Das

molare Verhältnis

von Methanol und Isobuten wurde dafür ausgewählt, der in EP-A-0 745 576

gegebene Minimalwert zu sein, nämlich

0,45.

-

Somit

wird Methanol in das Verfahren mit einer Zufuhrrate von 11751 kg/h

eingeführt.

Da eine hohe Isobutenumwandlung und eine hohe Isooctenausbeute angepeilt

werden, ist es notwendig, eine sehr große Menge an Katalysator zu

verwenden. Die Massenströme

und Gewichtsfraktionen jeder Komponente in der Gesamtzufuhr F1 und

in dem Produktstrom B1 werden in Tabelle 1 präsentiert.

-

-

Die

Ergebnisse zeigen, dass große

Mengen an Trimeren und MTBE im Produkt vorliegen. Falls MTBE vollständig zersetzt

werden sollte, würde

auch ein Hauptteil des Isooctens sich in Triisobuten und schwerere Oligomere

umwandeln.

-

Somit

ist die im Stand der Technik verwendete Technologie nicht zum Herstellen

von reinem Isoocten einsetzbar.

-

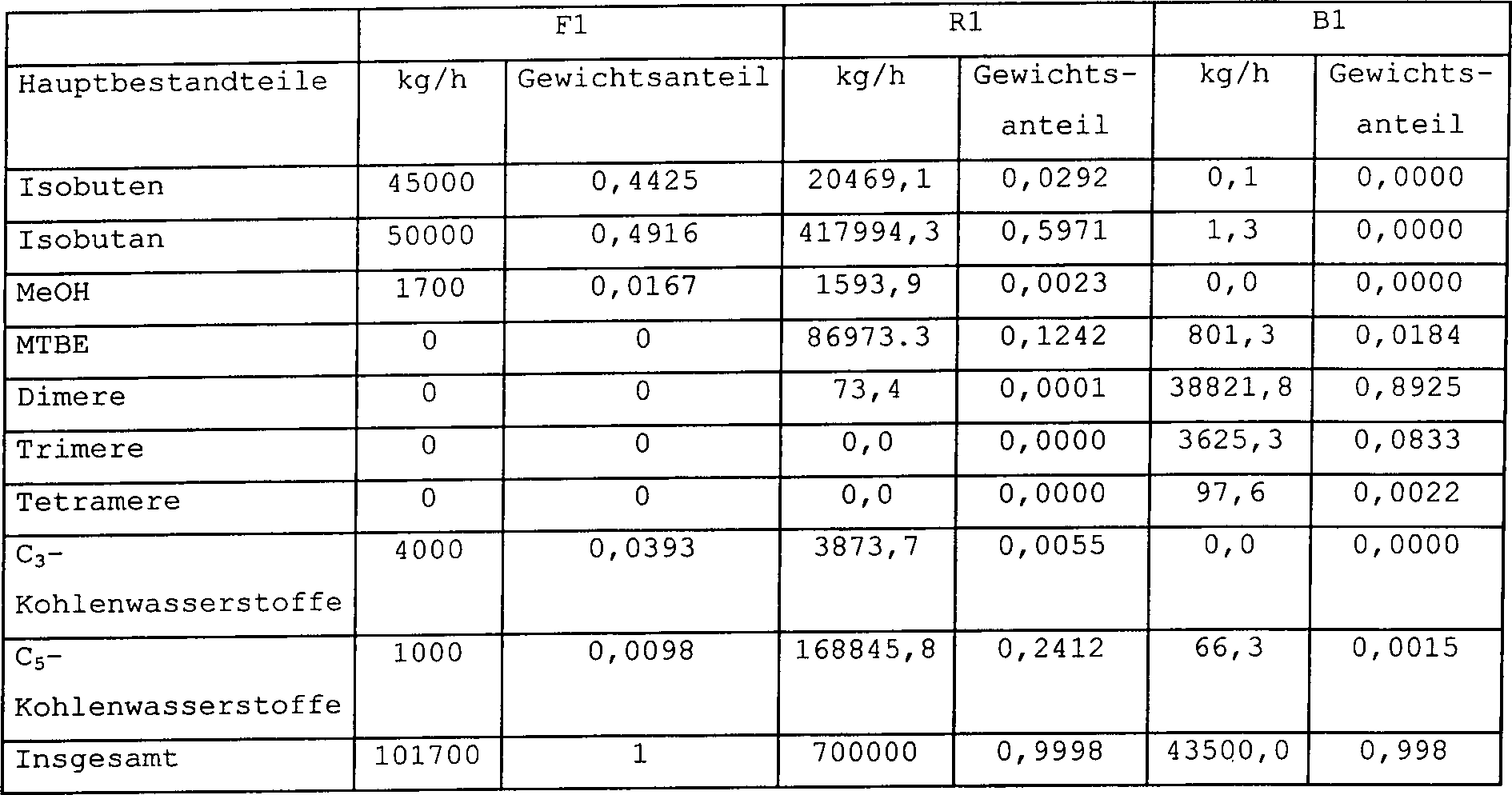

Beispiel 2

-

Das

Verfahren zum Herstellen von Isooctan aus einem Isobuten enthaltenden

Kohlenwasserstoffstrom wurde unter Verwendung der Verfahrenskonfiguration

gemäß 1 simuliert.

-

Das

Beispiel zeigt, wie die Isooctenausbeute durch Zirkulieren eines

MTBE und Methanol und unreagiertes Isobuten enthaltenden Stroms

zurück

zum Anfang des Verfahrens gesteigert wird. Gleichzeitig ist der Produktstrom

von ordentlicher Qualität

und der Hauptteil des Produktstroms ist Isoocten.

-

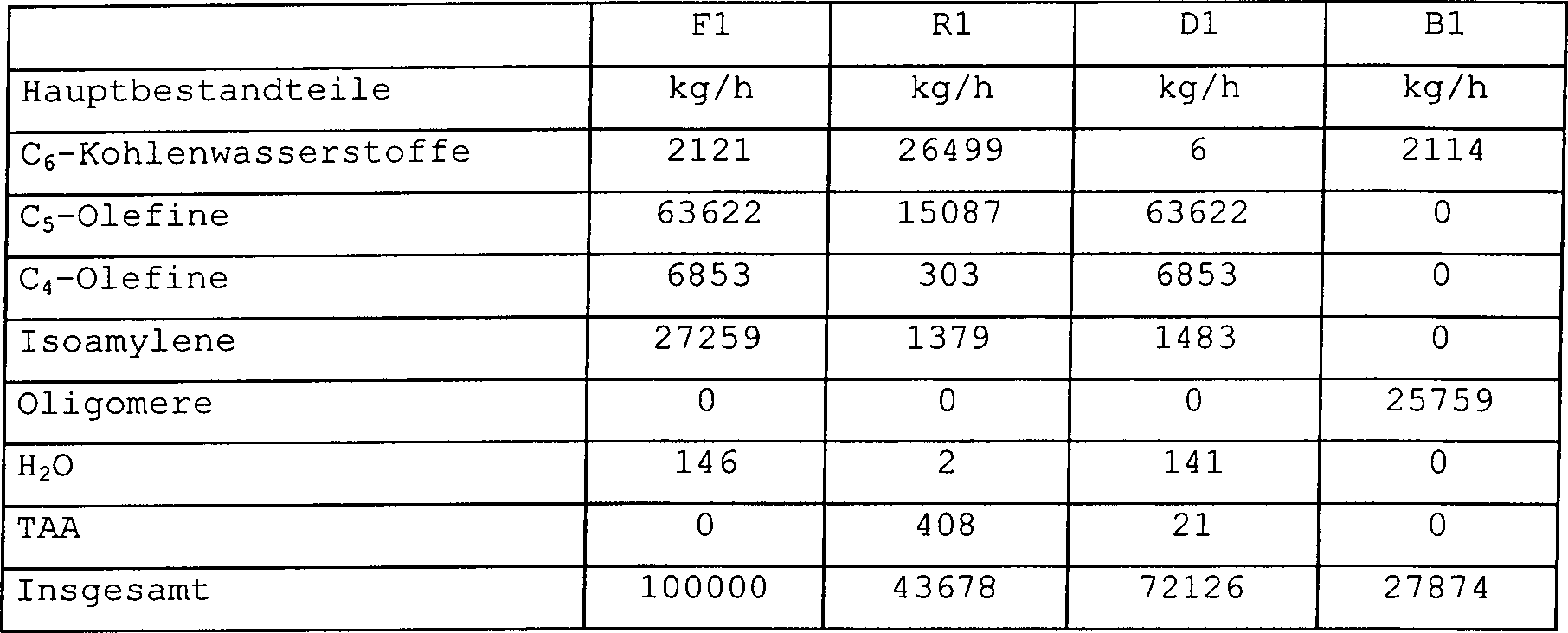

Die

Massenströme

und Gewichtsteile jeder Komponente in jedem Strom werden in Tabelle

2 präsentiert.

-

-

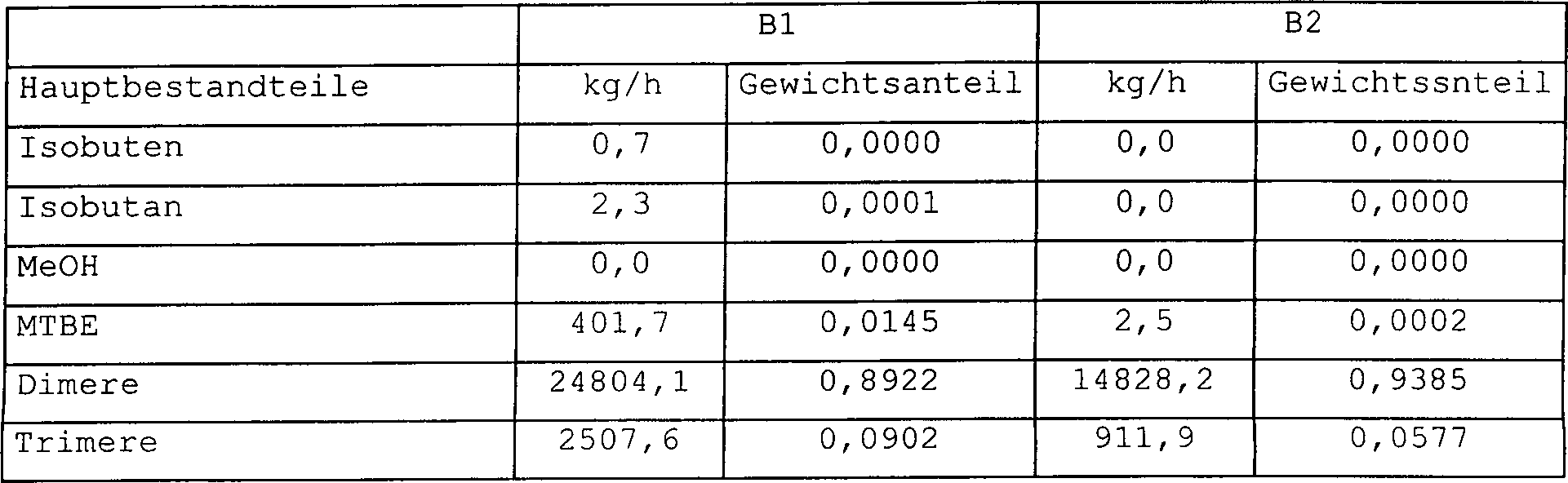

Beispiel 3

-

Das

Verfahren zum Herstellen von Isooctan aus einem, Isobuten enthaltenden,

Kohlenwasserstoffstrom wurde unter Verwendung der Verfahrenskonfiguration

gemäß 4 simuliert.

-

Bei

dieser Ausführungsform

werden die Dimere aus dem die Reaktoren relativ nahe am Anfang der Reaktorabfolge

passierenden Strom getrennt. Der Hauptteil der Reaktion tritt am

Anfang des Reaktorsystems auf und daher ist es möglich, den Hauptteil der Dimere

nach einer relativ kurzen Verweilzeit zu entfernen. Auf diese Weise

haben die Dimere nicht die Zeit, weiter zu Trimeren und schwereren

Komponenten zu reagieren. Der MTBE enthaltende Strom wird von den

zwei letzteren Destillationssäulen

auch in dieser Ausführungsform zurück zirkuliert.

-

Die

Massenströme

und Gewichtsfraktionen jeder Komponente im Gesamtzufuhrstrom und

in den Zirkulationsströmen

werden in Tabelle 3 präsentiert.

-

-

Die

Zusammensetzungen der Produktströme

B1 und B2 werden in Tabelle 4 präsentiert.

-

-

-

Beispiel 4

-

Das

Verfahren zum Herstellen von Isooctan aus einem Isobuten enthaltenden

Kohlenwasserstrom wurde unter Verwendung einer Verfahrenskonfiguration

gemäß 8 simuliert,

mit der Ausnahme, dass Wasser nach der zweiten Destillationssäule aus

dem Destillat D2 abgetrennt und als R3 zurück zur Frischwasserzufuhr zirkuliert

wurde.

-

Bei

dieser Ausführungsform

wird Wasser als Sauerstoffanreicherer verwendet und damit enthalten

die Produktströme überhaupt

keinen Ether. Stattdessen umfassen die Reaktionsausflüsse TBA

und Wasser, die zu einem der Reaktoren zurück zirkuliert werden.

-

Die

Massenströme

und Gewichtsfraktionen jeder Komponente im Gesamtzufuhrstrom und

in den Umwälzströmen werden

in Tabelle 5 präsentiert.

-

-

-

Der

dritte Zirkulationsstrom umfasst Wasser, und der Massenstrom wird

als 0,08 kg/h berechnet. Die Zusammensetzung des Gesamtproduktstroms

wird in Tabelle 6 präsentiert.

-

-

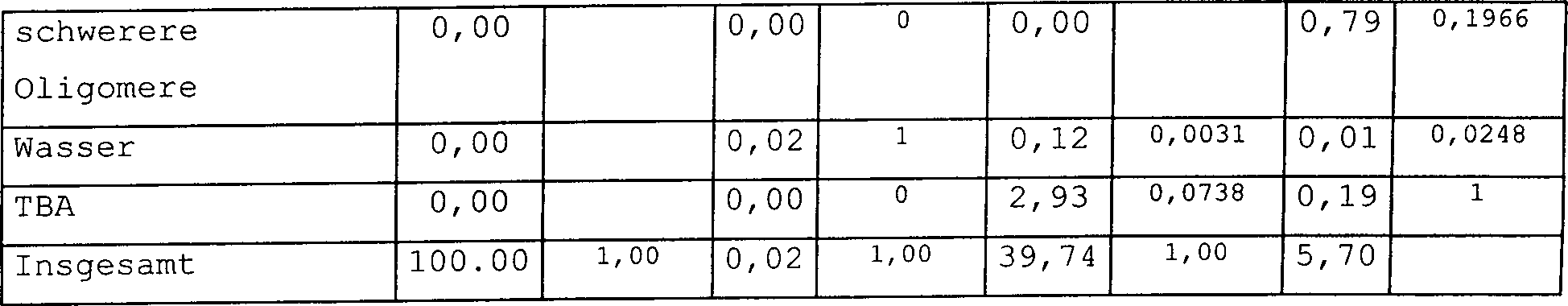

Beispiel 5

-

Das

Verhalten von Methanol und MTBE beim Behindern der Nebenreaktionen

wurde durch Durchführen

von zwei Experimenten mit ähnlichen

experimentellen Einstellungen untersucht. Eine Mischung von Isobuten

(45%) und Isobutan (55%) wurde als Einsatzmaterial verwendet.

-

Wenn

Methanol in einem Verhältnis

von 0,1 mol Methanol pro mol Isobuten der Ausgangsmaterialmischung

zugegeben wurde, wurde eine Produktmischung mit u.a. 26,3% Isoocten

und 10,8 % am Ende des Experiments erhalten.

-

Wenn

der Ausgangsmaterialmischung anstelle von Methanol MTBE in einem ähnlichen

Verhältnis

zugegeben wurde, enthielt die Mischung am Ende des Experiments ungefähr 28,8

% Isoocten und 11,2 % Triisobuten. Aufgrund der relativ niedrigen

Konzentration der Sauerstoff-enthaltenden Verbindung im Einsatzmaterial

kann die Produktzusammensetzung nicht als gut angesehen werden.

Nichtsdestoweniger zeigt das Experiment, dass nicht nur Alkohol,

sondern auch andere Sauerstoffanreicherer die Oligomerisierung von

Isoocten behindern, teils sogar besser als Alkohol.

-

Beispiel 6

-

Das

Verfahren zum Dimerisieren von Kohlenwasserstoff-Einsatzmaterial, das hauptsächlich C5-Kohlenwasserstoffe enthält, wurde unter Verwendung

einer Verfahrenskonfiguration gemäß 1 simuliert.

Zusätzlich

waren inerte C6-Kohlenwasserstoffe und kleine Mengen

von C4-Olefinen in der Zufuhr vorhanden.

-

Das

Beispiel demonstriert, wie olefines Kohlenwasserstoff-Einsatzmaterial dimerisiert

wird und aus der nachfolgenden Destillationssäule ein Umwälzstrom aus der Seite der Säule abgezogen

wird. Das dimerisierte Reaktionsprodukt wird als das Bodenprodukt

der Säule

wiedergewonnen. Da C5-Olefine den Hauptteil des

Kohlenwasserstoff-Einsatzmaterials bilden, ist sowohl in der Reaktionszone

als auch im Umwälzstrom

R1 nur eine kleine Menge an Sauerstoffanreicherer vorhanden.

-

Die

Menge des Umwälzstroms

R1 ist ziemlich groß,

was im Hinblick auf die Temperatursteuerung des Reaktors vorteilhaft

ist.

-

Die

Massenströme

jeder Komponenten in jedem Strom werden in Tabelle 7 präsentiert.

-

-

Der

Ausdruck Oligomere umfasst das Reaktionsprodukt, von dem Dimere über 90 %

bilden.

-

Die

Behandlung des Destillats D1 aus der Destillationssäule wird

nicht dargestellt. Typischerweise werden Sauerstoffanreicherer,

d.h. Wasser und Alkohol, aus dem Destillat D1 abgetrennt und zur

Zufuhr des Reaktors zurück

umgewälzt

werden.

-

Beispiel 7

-

Die

Reaktion einer, C4- und C5-Olefin

enthaltenden, Zufuhr wurde in einem Röhrenreaktor bei ungefähr 85°C mit einer

VHSV von ungefähr

1 h–1 ausgeführt. Die

Analyse des Reaktorausflusses wie auch eine detaillierte Beschreibung

der Zufuhr wird in Tabelle 8 präsentiert.

-

-

Tabelle

8 zeigt, dass der Hauptteil der gebildeten Oligomere C4/CS-Co-Dimere sind, d.h. C9-Olefine, wie

etwa Tetramethylpenten und Trimethylhexen. Hydrogenierte verzweigte

C9-Olefine haben einen sehr nützlichen

Einfluss auf die Oktanzahl von Treibstoffen.

-

Die

Zusammensetzung der Dimerfraktion des Produkts ist wie folgt:

25,6

Gew.-% Trimethylpentene, 22,3 Gew.-% Tetramethylpentene und Trimethylhexene,

5,4 Gew.-% Tetramethylhexene und 3,9 Gew.-% Trimethylheptene. Der

Rest (42,4 Gew.-%) des Dimerprodukts umfasst andere, weniger verzweigte

Dimere.

-

Mit

einer Verfahrenskonfiguration gemäß der vorliegenden Erfindung

könnte

die Produktzusammensetzung optimiert werden.