-

Die vorliegende Erfindung betrifft

die Herstellung tertiärer

Alkylether. Insbesondere betrifft die Erfindung ein neues Verfahren

zur Herstellung solcher Ether, worin Isoolefine, insbesondere C4-C7-Isoolefine aus einer

olefinischen Kohlenwasserstoffbeschickung mit einem geeigneten Alkanol

umgesetzt werden, um die entsprechenden Ether herzustellen. Diese

Ether werden gewonnen und, falls nötig, weiterverarbeitet, um

beispielsweise eine Motorkraftstoffkomponente oder eine petrochemische

Beschickung herzustellen. Ein Kohlenwasserstoffstrom aus nicht-umgesetzten

Kohlenwasserstoffen, der aus der Etherifizierungsreaktion ausfließt, wird

einer Alkanol-Rückgewinnung

und einer Oxygenat-Entfernung unterworfen, so dass der Kohlenwasserstoffausfluss

direkt in einem weiteren Verfahren, wie einer Alkylierung, eingesetzt

werden kann.

-

Beschreibung des Stands

der Technik

-

Tertiäre Alkylether verbessern die

Antiklopfeigenschaften von Motorkraftstoffen und verringern die Konzentration

schädlicher

Bestandteile in Abgasen. Von den Alkyl-tertalkylethern, die als

Komponenten für Motorkraftstoffe

verwendet werden, seien Folgende erwähnt: Methyl-t-butylether (MTBE),

Ethyl-t-butylether (ETBE), t-Amylmethylether (TAME), t-Amylethylether

(TAEE) und t-Hexylmethylether (THME). Diese Ether werden durch die

Etherifizierung eines Isoolefins mit einem einwertigen aliphatischen

Alkohol (nachstehend auch als "Alkanol" bezeichnet) hergestellt.

Die Isoolefinbeschickung kann reine C4-

oder C5-Komponenten oder eine gemischte

Kohlenwasserstoffbeschickung mit einer Bandbreite C3-C7- und schwereren Kohlenwasserstoffen enthalten. Übliche Ionenaustauscherharze

werden als Etherifizierungskatalysatoren eingesetzt.

-

Bei den herkömmlichen Etherifizierungsverfahren

werden Ether in einer Reihe Reaktoren hergestellt, in die ein Gemisch

aus Isoolefinen und einem Alkanol eingespeist wird. Das Etherprodukt

wird durch gewöhnliche

Destillation von dem Reaktionsgemisch abgetrennt. Das Bodenprodukt

des Destillationsverfahrens umfasst den (die) Ether und, je nach

Verfahren, auch einige nicht-umgesetzte schwerere Kohlenwasserstoffe.

Der Kopfstrom besteht aus nicht-umgesetztem Alkanol zusammen mit

einigen leichteren Kohlenwasserstoffen, Dialkylethern und gegebenenfalls

Wasser.

-

Bevor man die nicht-umgesetzten Kohlenwasserstoffe

aus dem Kopfstrom zur chemischen Weiterverarbeitung, beispielsweise

zur Alkylierung, verwenden kann, müssen sie von Oxygenaten und

anderen Verunreinigungen befreit werden. Die Konzentration an Alkanolen

und anderen oxygenierten Kohlenwasserstoffen, wie Dialkylethern,

muss daher auf unter 100 ppm, vorzugsweise unter 50 ppm gesenkt

werden. Nach der herkömmlichen

Technologie werden für

dieses Abtrennen und Entkontaminieren recht komplexe Verfahrensschritte

benötigt.

Als Beispiel sei die MTBE-Produktion

erwähnt,

bei der das Kopfprodukt aus der Reaktionsproduktdestillation, das

methanolreiche C4-Verbindungen enthält, zunächst in

einer Flüssigkeits-Flüssigkeits-Gegenstromextraktionskolonne

mit Wasser gewaschen wird, um eine Methanol-Wasser-Lösung zu bilden. Diese Lösung wird

vom Boden der Extraktionssäule

zurückgewonnen

und in eine Fraktionierkolonne eingespeist, wo das Methanol zurückgewonnen

wird. Das C4-Raffinat aus der Extraktionssäule wird

dann in eine weitere Fraktionierkolonne gespeist, der sogenannten

Oxygenat-Entfernungseinheit, um leichtere Oxygenate, wie Dialkylether,

Spuren von Alkanol und Wasser, aus dem C4-Raffinat

abzutrennen. Daher werden eine Extraktionssäule und zwei Destilliersäulen benötigt, um

das Methanol zurückzugewinnen

und im wesentlichen Oxygenat-freies C4-Raffinat

herzustellen. Ferner muss man zur Reinigung der nicht-umgesetzten

Kohlenwasserstoffe im Kopfstrom üblicherweise

eine oxygenierte Verbindung, Wasser, einsetzen, welches direkt nach

dem Einführen sorgfältig aus

dem Raffinat entfernt werden muss.

-

Alternativ kann man ein spezifisches

Molekularsiebsystem zur Entfernung von Oxygenaten verwenden.

-

Auf dem Gebiet der TAME-Herstellung

(PCT Patentanmeldung Nr. WO 93/19032) ist bekannt, dass sich die

Alkanolmenge im Kopfstrom minimieren lässt, indem man die Fraktionierung

auf eine solche Weise durchführt,

dass das meiste und vorzugsweise und praktisch (fast) alles Alkanol

im Destillat an C4-Kohlenwasserstoffe bindet

und mit diesen ein Azeotrop bildet. Ein derartiges Produkt lässt sich

häufig

ohne zusätzliche Reinigungsschritte

mit Kraftstoffen mischen. Da die Alkanolmenge im Kopfstrom jedoch

von der Menge nicht-umgesetzter C4-Verbindungen

im Reaktionsgemisch abhängt,

wird der gemäß obigen

Stand der Technik aus der Etherifizierung einer Isobutylenbeschickung

gewonnene Kopfstrom für

die meisten Nachfolgeverfahren, insbesondere die Alkylierung, zuviel

Alkanol enthalten.

-

Die PCT/US93/07884 beschreibt einen

Destilliersäulenreaktor

zur selektiven Etherifizierung von Isobuten. Der Reaktor umfasst

eine erste Destillationszone, welche ein inertes Destillationspackmaterial

umfasst, das in einem vertikalen zylindrischen Gefäß in der

Nähe des

oberen Endes angeordnet ist, eine Destillationsreaktionszone, welche

ein saures Ionenaustauscherharz enthält, das in dem gleichen Gefäß unter

der Destillationszone angeordnet ist, und eine zweite Destillationszone,

welche sich unter der Destillationsreaktionszone befindet. Die Druckschrift

sagt nichts zur Herstellung eines im wesentlichen Oxygenat-freien

C4-Raffinats.

-

Zusammenfassung der Erfindung

-

Die vorliegende Erfindung ist auf

die Behebung der Probleme aus dem Stand der Technik gerichtet und

stellt ein völlig

neues Verfahren zur Herstellung tertiärer Alkylether bereit.

-

Die Erfindung beruht auf dem Konzept,

dass man die Trenn-Destillation in einem Etherifizierungsverfahren

auf eine solche Weise betreibt, dass das Kopfprodukt nichtumgesetzte

Kohlenwasserstoffe und nicht-umgesetztes Alkanol enthält. Um die

Oxygenatmenge im Kopfstrom zu verringern, wird dieser Strom einer

zweiten Destillation unterworfen. Um die Umwandlung zu erhöhen, wird

aus der zweiten Destillation seitlich eine Entnahme vorgenommen

und diese in die Etherifizierung zurückgeführt.

-

Insbesondere umfasst das vorliegende

Verfahren die Schritte:

-

- – Umsetzen

von Isoolefinen aus einer Isoolefin-Kohlenwasserstoffbeschickung,

welche wenigstens zwei Gruppen C3-7-Kohlenwasserstoffe

mit unterschiedlicher Kohlenstoffzahl enthält, in einer Reaktionszone

mit wenigstens einem Alkanol zu einem Ether-haltigen Reaktionsgemisch,

- – Unterwerfen

des Ether-haltigen Reaktionsgemischs einer Destillation in einer

ersten Destillationszone,

- – Gewinnen

eines Etherprodukts aus dem Bodenprodukt der ersten Destillationszone,

- – Abziehen

des Kopfstroms aus der ersten Destillationszone, enthaltend nichtumgesetztes

Alkanol und ein Gemisch aus Kohlenwasserstoffen, das wenigstens

die zwei leichtesten in der Beschickung vorkommenden Kohlenwasserstoffgruppen

umfasst, dadurch gekennzeichnet, dass

- – der

Kopfstrom in eine zweite Destillationszone geleitet und der Destillation

unterworfen wird,

- – ein

Kopfprodukt, welches die leichtesten Kohlenwasserstoffe aus dem

Kopfstrom der ersten Destillationszone und die Mindestmenge Alkanol,

die typischerweise dem azeotropen Verhalten des Gemischs entspricht, enthält, aus

der zweiten Destillationszone abgezogen wird;

- – eine

seitliche Entnahme aus der zweiten Destillationszone abgezogen und

in die Reaktionszone zurückgeführt wird,

und

- – ein

Bodenprodukt aus der zweiten Destillationszone zurückgewonnen

wird.

-

Diese Erfindung bietet wesentliche

Vorteile gegenüber

der derzeitigen Technologie. Die Erfindung bietet eine wesentliche

Vereinfachung der Oxygenat-Entfernung bei der Herstellung tertiärer Alkylether.

Für Ether auf

Methanolbasis erzeugt das Verfahren ein C4

reiches

Produkt, welches so wenig Oxygenate (üblicherweise unter 20 ppm)

enthält,

dass es direkt ohne eine Oxygenat-Entfernungseinheit in weiteren

Verfahren, wie der Alkylierung, eingesetzt werden kann. Bei Ethanolethern

ist die Oxygenatkonzentration normalerweise unter dem Grenzwert

einer Alkylierungseinheit. Das neue Verfahren verwendet üblicherweise

herkömmliche

Geräte und

Katalysatoren. Indem man die Oxygenat-Entfernung wie hierin beschrieben,

in das Etherifizierungsverfahren einbaut, fördert man die Gesamtumwandlungsrate

der Etherifizierungseinheit. Insbesondere bei der Herstellung olefinischer

C4+-Kohlenwasserstoffströme werden extrem hohe Umwandlungsraten

erhalten (über 99%),

was entscheidende Vorteile gegenüber

herkömmlichen

Etherifizierungsverfahren (Umwandlungsraten im Bereich von 91 bis

96%) bietet. Die Verluste wertvoller C4-Olefine

sind praktisch vernachlässigbar.

Ein wichtiger Vorteil wird durch oben genanntes alternatives Verfahren

gezeigt: die vorliegende Erfindung ermöglicht es gleichzeitig in ein

und derselben Verfahrenseinheit eine voll-ständige

Beschickung, welche alle leichten Isoolefine aus einer FCC-Einheit

enthält,

zu verarbeiten. Das neue Verfahren kann auch zur Herstellung reiner Etherprodukte

verwendet werden. Schließlich

verringert die vorliegende Erfindung die Ansammlung schädlicher

Katalysatorgifte.

-

Kurzbeschreibung der Zeichnungen

-

Nachstehend wird die Erfindung ausführlicher

mit Bezug auf die angefügten

Zeichnungen beschrieben, wobei:

-

1 in

schematischer Darstellung die vereinfachte Anordnung eines Verfahrens

zur Herstellung eines Produkts, enthaltend ein Gemisch aus C4-, C5- und möglicherweise

schwereren tertiären

Alkylethern zeigt;

-

2 ein

vereinfachtes Verfahrensschema zeigt, welches zur Herstellung reiner

Alkyl-ether, wie MTBE

und TAME und der entsprechenden Ethanolether, verwendet werden kann.

-

Ausführliche Beschreibung der Erfindung

-

Erfindungsgemäß kann die Herstellung tertiärer Alkylether

in einem herkömmlichen

Etherifizierungssystem erfolgen, welches ein oder mehrere Reaktoren

enthält,

die mit einer Verfahrensausrüstung

zur Produkttrennung verbunden sind. Diese Ausführungsform wird durch die angefügten Zeichnungen

dargestellt.

-

Die Erfindung kann jedoch auch in

einem "katalytischen Destillations-Reaktorsystem" erfolgen, worin die

Etherifizierungsreaktion und die Trennung der Produkte zumindest

teilweise gleichzeitig erfolgt. Eine solche Vorrichtung umfasst üblicherweise

entweder eine herkömmliche

"reaktive Destilliersäule"

oder eine Destilliersäule,

die mit wenigstens einem Nebenreaktor kombiniert ist. Die reaktive

Destillation zur Etherherstellung ist auf dem Gebiet wohlbekannt

und beispielsweise beschrieben in den US-Patenten Nr. 4,307,254,

4,336,407, 4,443,559, 4,504,687, 4,978,807, 3,629,478, 4,487,430,

4,847,431, 5,013,407, 5,026,459, 4,925,989 und 4,918,244, deren

Inhalt hierin durch die Bezugnahme enthalten ist.

-

In der "Nebenreaktor"-Verfahrensanordnung

werden die Kohlenwasserstoffe und das Alkanol in eine seitliche

Entnahme einer Destilliersäule,

welche zur Produkttrennung verwendet wird, eingeleitet. Diese seitliche

Entnahme wird in wenigstens einen Nebenreaktor geleitet, der mit

der Destilliersäule

verbunden ist. Nach Durchlauf des oder der Nebenreaktoren wird das

Reaktionsgemisch in die Destilliersäule zurückgeführt, vorzugsweise an einem

Punkt unterhalb des Beschickungspunkts. Ausführungsformen zum Nebenreaktor

sind ausführlicher

beschrieben in den Internationalen Patentanmeldungen WO 93/19031

und WO 93/19032.

-

Wie aus nachstehender Beschreibung

hervorgeht, können

alle Destilliersäulen

ganz oder teilweise durch eine katalytische Destilliersäule ersetzt

werden. Der Begriff "Reaktionszone" steht für jede Zone, in der Isoolefine

und das oder die Alkanole zu Ethern umgesetzt werden. In der in

den Figuren gezeigten Ausführungsform

umfasst "die Reaktionszone" die Katalysatorbetten der drei Reaktoren.

Ist in ein oder mehreren Destillationskolonnen ein Katalysatorbett

angeordnet, ist dieses Bett auch in dem "Reaktionszonen"-Konzept

enthalten.

-

Geeignete Kohlenwasserstoff-Beschickungen

zur Herstellung tertiärer

Alkylether sind beispielsweise folgende: FCC-Benzin, FCC-Leichtbenzin,

verflüssigtes

FCC-Petroleumgas,

C5-Pyrolysebenzin, der C4-Strom (Raffinat 1)

aus einer Dampfcrack-Einheit,

der olefinische C4-Strom aus einer Butandehydrierungs-Einheit, TCC-Benzin,

der C4-Strom aus TCC, RCC-Benzin, der C4-Strom aus RCC, Kokereibenzin oder der aus

einer Verkokungseinheit stammende C4-Strom

oder Gemische davon. Ein Beispiel einer bevorzugten Beschickung ist

fluidisiertes katalytisches Crack-(FCC)-Benzin, welches C4- 7-Kohlenwasserstoffe enthält, von denen ein Großteil, im

wesentlichen wenigstens 5%, üblicherweise

etwa 7 bis 30 Gew.-%, reaktive C4-7-Isoolefine

umfasst.

-

Vor der Etherifizierungsreaktion

kann die Kohlenwasserstoff-Beschickung einer Vorbehandlung ausgesetzt

werden, um Verunreinigungen zu entfernen und die Menge reaktiver

Isoolefine zu erhöhen.

Saure Rückstände können durch

Waschen der Beschickung mit Wasser entfernt werden und mehrfach-ungesättigte Olefine

können

selektiv in Gegenwart eines Katalysators hydriert werden, so dass

einfach-ungesättigte

Verbindungen entstehen.

-

Die vorstehend genannten Kohlenwasserstoffzusammensetzungen

enthalten leichte, flüchtige C2-4-Kohlenwasserstoffe. Diese Kohlenwasserstoffe

verringern die relative Flüchtigkeit

des Alkanols in der zweiten Destillationszone. Enthält die Kohlenwasserstoffzusammensetzungen

nicht ausreichend (>0,1 Gew.-%)

solcher leichten Verbindungen, um die zweite Destillationszone,

wie durch vorliegende Erfindung erfordert, praktikabel zu betreiben,

können

diese Kohlenwasserstoffe gesondert zugegeben und in das Verfahren eingeleitet

werden. Diese Beschickung kann zusammen mit dem Rest der Kohlenwasserstoff-Beschickung

direkt in die Reaktionszone geleitet werden oder die leichten Kohlenwasserstoffe

können

in die erste Destillationszone oder an jeder anderen geeigneten

Stelle in das Verfahren eingeleitet werden.

-

Die "reaktiven Isoolefine", die an

der Etherifizierungsreaktion teilnehmen, umfassen beispielsweise nachstehende

Verbindungen: Isobutylen, 2-Methyl-1-buten, 2-Methyl-2-buten, 2-Methyl-1-penten,

2-Methyl-2-penten, 2,3-Dimethyl-1-buten, 2,3-Dimethyl-2-buten, 2-Ethyl-1-buten,

2-Methyl-2-hexen, 2,3-Dimethyl-1-penten, 2,3-Dimethyl-2-penten, 2,4-Dimethyl-1-penten,

2-Ethyl-1-penten und 2-Ethyl-2-penten.

-

Der Begriff "Kohlenwasserstoffgruppe",

wie hier verwendet, betrifft alle Kohlenwasserstoffe mit der gleichen

Anzahl Kohlenstoffatome. Somit gehören beispielsweise Butane und

Butene und andere Kohlenwasserstoffe mit vier Kohlenstoffatomen

zu der gleichen Gruppe, den sogenannten C4-Kohlenwasserstoffen,

wohingegen Pentane und Pentene zu einer anderen Gruppe gehören, die

als C5-Kohlenwasserstoffe bezeichnet wird.

-

Das zur Etherifizierung der Isoolefine

verwendete "Alkanol" umfasst niedere Alkylalkohole mit 1 bis 6 Kohlenwasserstoffatomen.

Sie sollten auch fähig

sein mit gesättigten

und ungesättigten

Kohlenwasserstoffen, insbesondere den C2-7-Kohlenwasserstoffen

der Kohlenwasserstoffbeschickung Azeotrope zu bilden. Als spezifische

Beispiele der Alkanole seien folgende genannt: Methanol, Ethanol,

n-Propanol, i-Propanol, n-Butanol, i-Butanol und t-Butanol. Methanol

und Ethanol sind besonders bevorzugt. In der Etherifizierungsreaktion

können

neben den reinen Alkanolen Gemische aus zwei oder mehreren Alkanolen

verwendet werden.

-

In vorliegendem Zusammenhang und

mit Bezug auf Gemische aus einem Alkanol und Kohlenwasserstoffen

steht "azeotropes Gemisch" für

ein Gemisch, worin die Alkanolkonzentration einer Lösung aus

zwei oder mehreren Flüssigkeiten

entspricht, deren Zusammensetzung sich bei der Destillation nicht

wesentlich verändert.

Das Alkanol wird in einer Menge entfernt, die sich üblicherweise

aus dem azeotropen Verhalten des Gemischs ergibt. Diese Menge ist

0,05 bis 30, vorzugsweise etwa 0,1 bis 15 und insbesondere etwa

0,5 bis 5 Gew.-%, bezogen auf das Gewicht des Gemischs.

-

Das Kopfprodukt der zweiten Destillationszone

umfasst "hauptsächlich"

die leichtesten Kohlenwasserstoffe aus dem Kopfstrom der ersten

Destillationszone, was bedeutet, dass etwa 60 bis 99, vorzugsweise

80 bis 98, insbesondere 85 bis 95 Gew.-% des Stroms aus leichten

Kohlenwasserstoffen besteht. Das Kopfprodukt kann nicht nur die

leichtesten Kohlenwasserstoffe des Azeotrops enthalten, sondern

auch einige Kohlenwasserstoffe aus der zweitleichtesten Kohlenwasserstoffgruppe.

-

Neben den tertiäre Alkylethern können auch

andere oxogene Verbindungen, wie Dialkylether, während der Etherifizierungsreaktion

gebildet werden. Ferner können

solche Verbindungen in der Beschickung vorliegen. Der Begriff "Oxygenate"

wird verwendet, um sauerstoffhaltige Verbindungen im Reaktionsgemisch

zu bezeichnen. Neben den Ethern und entsprechenden organischen Verbindungen

gilt auch Wasser als Oxygenat im Sinne dieser Erfindung.

-

In vielen Ausführungsformen ist das Bodenprodukt

der zweiten Säule

als "im wesentlichen" Oxygenat-frei gekennzeichnet, was bedeutet,

dass es weniger als 1000 ppm, vorzugsweise weniger als 50 ppm und insbesondere

weniger als 30 ppm Oxygenate enthält.

-

Erfindungsgemäß kann jeder üblicherweise

in Etherifizierungsverfahren verwendete Katalysator eingesetzt werden.

Herkömmliche

Kationenaustauscherharze sind üblicherweise

die bevorzugten Katalysatoren, jedoch können auch andere homogene oder

heterogene Katalysatoren, z. B. Zeolite, verwendet werden.

-

Die Kationenaustauscherharze können Sulfonsäuregruppen

enthalten und sie können

durch Polymerisation oder Copolymerisation aromatischer Vinylverbindungen

und anschließender

Sulfonierung gewonnen werden. Beispiele aromatischer Vinylverbindungen,

die zur Herstellung von Polymeren oder Copolymeren geeignet sind,

sind: Styrol, Vinyltoluol, Vinylnaphthalen, Vinylethylbenzol, Methylstyrol,

Vinylchlorbenzol und Vinylxylol. Der saure Kationenaustauscherharz

enthält üblicherweise

1,3- bis 1,9-Sulfonsäuregruppen

pro Aromatenkern. Bevorzugte Harze beruhen auf Copolymeren aus aromatischen

Monovinylverbindungen mit aromatischen Polyvinylverbindungen, insbesondere

Divinylverbindungen, in denen der Polyvinylbenzolgehalt von etwa

1 bis 20 Gew.-% des Copolymers ausmacht. Der Ionenaustauscherharz

hat vorzugsweise eine Korngröße von etwa

0,15 bis 1 mm. Neben den oben genannten Harzen können Perfluorsulfonsäureharze,

welches Copolymere aus Sulfonylfluorvinylethyl und Fluorkohlenstoff

sind, verwendet werden.

-

Mit Bezug auf die in der angefügten Zeichnung

gezeigten Ausführungsformen

wird die Erfindung jetzt ausführlicher

beschrieben. Die nachstehende Beschreibung betrifft hauptsächlich die

Ausführungsform

aus 1, die zur Herstellung

eines Gemischs aus Alkylethern geeignet ist.

-

Die Bezugsziffern 1–3 betreffen

Reaktoren, 4 und 15 Destillationskolonnen, 5–10, 17 und 18 Wärmeaustauscher, 11 und 19 Rückflusskühler und 12–14 und 16 sowie 20 Pumpen.

-

Erfindungsgemäß können Produkte mit Gemischen

aus C4- und C5-

sowie gegebenenfalls schwereren Ethern in einem System hergestellt

werden, das einen Reaktionsbereich mit ein oder mehreren Reaktoren 1–3 in

Reihe oder parallel und daran anschließend einen Destillationsbereich

(nachstehend auch "Fraktionierungsbereich" genannt) enthält, der

die Destilliersäulen 4 und 15 umfasst,

die zur Produktreinigung und Rückgewinnung

nichtumgesetzter Alkanole und reaktiver Olefine vorgesehen sind.

-

In dieser Anordnung wird der Kohlenwasserstoffsbeschickungsstrom,

der reaktive Olefine, den Alkanol-(vorzugsweise Methanol- oder Ethanol-)Beschickungsstrom

und wenigstens einen zurückgeführten Strom aus

dem Fraktionierungsbereich enthält, üblicherweise

in den Reaktionsbereich 1–3 geleitet. Die Beschickungsströme werden

entweder vor dem Reaktionsbereich gemischt oder getrennt voneinander

in den ersten Etherifizierungsreaktor 1 geleitet. Einige

oder alle Beschickungen können

entweder vor dem Reaktor (durch den Wärmetauscher 5) auf

die richtige Temperatur zur Etherifizierung eingestellt werden oder

die gewünschten Reaktionstemperaturen

werden in der Reaktoranordnung selbst eingestellt.

-

Die Etherifizierungsreaktion kann

in vielen verschiedenen Reaktortypen durchgeführt werden, die so ausgestaltet

sind, dass sie die richtige Menge eines geeigneten Katalysators

für die

Reaktion zwischen dem oder den reaktiven Olefinen und dem oder den

Alkanolen enthalten. Die Reaktoranordnung kann vom herkömmlichen

Festbetttyp sein, worin der Reaktor in ein oder mehrere Katalysatorbetten

oder in Rohre mit oder ohne Wärmeaustauscherausrüstung gegeben

wird. Andere Anordnungen, wie Fließbetten, kochende Betten oder

Kombinationen aus Reaktoren, welche die erforderlichen Katalysatoren

enthalten, sind möglich.

Die Reaktion kann auch im Inneren einer katalytischen Destillationskolonne

(katalytischer Destillationsreaktor), wie oben erwähnt, durchgeführt werden.

-

Die Reaktionstemperatur kann durch

Anpassen der Beschickungstemperatur an einen oder alle Reaktoren

auf einen passenden Wert geregelt werden, indem man Kühl-/Heiz-Vorrichtungen im

Inneren des Reaktors anbringt, oder indem man die Konzentration

der reaktiven Olefine im Beschickungsstrom einstellt, indem man

entweder in einen oder beide Rücklaufströme, die

von dem Fraktionierungsbereich kommen, eingreift. Der Abfluss aus

der ersten Reaktionsstufe wird häufig

in einem Wärmetauscher 6 gekühlt und

in eine weitere Reaktionszone 2 geleitet, um die Gesamtumwandlung

der reaktiven Komponenten zu verbessern. Daran können sich weitere Reaktionszonen 3 anschließen, welche

typischerweise, bezogen auf die jeweils vorherige Zone, mit absteigender

Temperatur betrieben werden.

-

Die Temperatur kann auch durch Anpassen

des Drucks und Entfernen von Wärme

durch Verdampfen eines Teils des Reaktorinhalts geregelt werden.

-

Bei der Verarbeitung eines zusammengeführten Kohlenwasserstoffstroms,

der C3-7-Olefinbeschickungen

enthält,

wird die frische Kohlenwasserstoff-Beschickung üblicherweise mit allen zurückgeführten Kohlenwasserstoff-Alkanol-Strömen und

dem Alkanol gemischt und bei einer geeigneten Temperatur in die

erste Reaktionszone 1 geleitet. Wie oben schließt sich

an diese Stufe üblicherweise

eine Wärmeaustauschvorrichtung 6 an,

worin der Reaktionsabfluss auf eine geeignete Temperatur abgekühlt wird,

so dass er in eine weitere Reaktionszone 2 geleitet werden

kann und so die Umwandlung sowohl der reaktiven Kohlenwasserstoffverbindungen

als auch der in der Beschickung vorliegenden Alkanole weiter verbessert

wird. Dieses Verarbeitungsschema, bei dem die Temperatur des Reaktionsabflusses

nach der vorherigen Reaktionszone (Reaktor 2 und Wärmetauscher 7;

Reaktor 3 und Wärmeaustauscher 8)

abgesenkt wird, bevor der Abfluss in eine weitere Zone geleitet

wird, kann mehrmals erfolgen, bevor der Reaktionszonenabfluss in

eine Destilliersäule,

welche auch katalytisches Material zur weiteren Verbesserung der

Umwandlung enthalten kann, geleitet wird.

-

Das Fraktionieren in der ersten Destillationszone

erfolgt derart, dass nur die zwei leichtesten Kohlenwasserstoffgruppen,

die in dem ursprünglichen

Beschickungsgemisch in erheblicher Menge vorliegen, zusammen mit

nicht-umgesetztem Alkanol, üblicherweise

in azeotroper Konzentration mit den Kohlenwasserstoffen, als Destillation

abgezogen werden. In vorliegendem Beispiel bedeutet dies, dass das

Kopfprodukt aus der ersten Destillationszone ein azeotropes oder

fast-azeotropes Gemisch aus C3-4- Kohlenwasserstoffen

und dem Ausgangs-Alkanol enthält.

Um die Alkanolmenge in dem Kohlenwasserstoff-Alkanol-Azeotrop zu

verringern, werden nur die C3-4-Kohlenwasserstoff-Alkanol-Azeotrope

in vorliegendem Beispiel als Kopfprodukt entnommen, der Rest des

Alkanols wird als Seitenstrom abgenommen und in einer chemischen

Reaktion in der Kolonne verbraucht. Dieser Seitenstrom enthält den Großteil des

in der Säulenbeschickung

vorliegenden Alkanols und auch einen wesentlichen Anteil Kohlenwasserstoffe. Üblicherweise

enthält

dieser Seitenstrom wenigstens 30 Gew.-%, vorzugsweise wenigstens

70 Gew.-% und besonders bevorzugt über 90% der Gesamtalkanolbeschickung

für die

zweite Destillationszone. Manche schwerere Kohlenwasserstoffe können im

Destillat als Verunreinigungen zurückbleiben, üblicherweise in Konzentrationen

unter 20%.

-

Das Azeotrop des Kopfprodukts ist

vorteilhaft für

das Verfahren. Falls eine leichte Komponente in dem Ausgangsbeschickungsstrom

nicht in der für

das Azeotrop benötigten

geeigneten Menge vorliegt, kann eine solche Komponente zu der Beschickung

der Destilliersäule

oder an jeder anderen geeigneten Stelle in das Verfahren zugegeben

werden.

-

Der Druck in der Kolonne 4 wird üblicherweise

auf einen Wert angeglichen, der für das Kondensieren des Destillats

geeignet ist. Der übliche

Druck zur Verarbeitung von C3-7-Fraktionen in einer

Petroleumraffinerie oder einer petrochemischen Anlage liegt unter

10 bar, je nach relativer Menge leichter Kohlenwasserstoffe, die in

der Beschickung vorliegen.

-

Von der gleichen Destilliersäule wird

ein Seitenstrom abgezweigt und in die Reaktionszone geleitet. Üblicherweise

wird er mit den oben genannten frischen Kohlenwasserstoff- und Alkanol-Beschickungen

gemischt sowie mit jeder weiteren zurückgeführten Beschickung, die aus

den anderen Fraktionierkolonnen innerhalb der Einheit stammt. Die

seitliche Entnahme aus der Destillationskolonne 4 umfasst

1 bis 1000%, vorzugsweise etwa 50 bis 200% der frischen Beschickung.

Der Druck des Seitenstroms kann durch eine Pumpe 16 erhöht werden,

da die Destillation häufig

bei einem geringeren Druck durchgeführt wird als die Etherifizierungsreaktion,

wenn die Reaktion nicht innerhalb der Destillationskolonne selbst

erfolgt. Der Seitenstrom kann auch an jeder Stelle in die Reaktionszone

eingespeist werden, beispielsweise zwischen dem ersten und zweiten

Reaktor 1, 2, falls möglich.

-

Gemäß einer bevorzugten Ausführungsform

des vorliegenden Verfahrens wird die Destillationskolonne 4 derart

betrieben, dass nur Alkanol in azeotroper Konzentration in dem Destillat

mit den leichten Kohlenwasserstoffen aus der Beschickung zugelassen

wird. Der Großteil

des Alkanols in der Beschickung ist schwerer als die Kohlenwasserstoffe,

die an der Spitze der Säule

ins Kopfprodukt übergehen.

Daher werden die Alkanole, die nicht in Form eines Azeotrops an

das Destillat-Kohlenwasserstoff gebunden sind, in der Säule herunterfließen. Zur

gleichen Zeit wird das Dampf-Flüssigkeits-Gleichgewicht

zwischen C5- und schwereren Kohlenwasserstoffen

und dem Alkanol am Boden der Säule

in solchen Konzentrationen aufrechterhalten, dass das Bodenprodukt

im wesentlichen frei von Alkanolen ist, was dazu führt, dass

das Alkanol in der Kolonne nicht überkocht und sich im Seitenstrom

aufkonzentriert. Daher wird sich das Alkanol zwischen dem oberen

und unteren Ende der Kollegen aufkonzentrieren. Durch sorgfältiges Auswählen des

richtigen Orts für

den Seitenstrom und durch Leiten des Stroms durch den Reaktionsbereich, üblicherweise

vor der Destillation, kann eine Alkanol-verbrauchende Etherifizierungsreaktion

mit einem geeigneten Katalysator erzeugt werden, welche die Gesamtalkanol-Umwandlung

in der Verarbeitungseinheit fördert.

Zudem kann katalytisches Material in die Säule selbst oder in den Seitenstrom

eingebracht werden, um alle weiteren Reaktionen zu steigern oder

zu ersetzen, die in dem Reaktionsbereich, wo die frische Beschickung

behandelt wird, auftreten können.

-

Das Bodenprodukt der Destillationskolonne 4 enthält beispielsweise

gebildete tertiäre

C4-7-Ether

und C5+-Kohlenwasserstoffe.

-

Auf den ersten Destillationsschritt

folgt eine weitere Destillation, die in angefügten Zeichnungen mit der Bezugsziffer 15 gekennzeichnet

ist. Die zweite Destillationskolonne fraktioniert das Destillat

aus der Kolonne 4. Diese Trennung ist durch die Anwendung

des azeotropen Phänomens

in der Kolonnenspitze gekennzeichnet, das sich daraus ergibt, dass

ein Kohlenwasserstoff-Alkanol-Azeotrop entsteht, und zwar aus dem

leichtesten Kohlenwasserstoff, das in der Ausgangs-Kohlenwasserstoffbeschickung

in wesentlichen Mengen vorkommt, und dem Alkanol. Das leichteste

Kohlenwasserstoff in diesem Zusammenhang meint einen einzigen Kohlenwasserstofftyp

oder eine Gruppe Kohlenwasserstoffe mit der gleichen Kohlenstoffzahl.

Nur das leichteste Kohlenwasserstoff und die azeotrope Konzentration

des Alkanols wird der Kolonne als Kopfprodukt entnommen. In vorliegendem

Beispiel bedeutet dies, dass man, um die Menge Alkanol in dem Kohlenwasserstoff-Alkanol-Azeotrop

zu verringern, nur die C3-Kohlenwasserstoff-Alkanol-Azeotrope

als Kopfprodukt entnimmt und den Rest des Alkanols als Seitenstrom

abzweigt oder in einer chemischen Reaktion in der Kolonne verbraucht.

Manche schwerere Kohlenwasserstoffe können im Destillat als Verunreinigungen

enden, gewöhnlich

in einer Konzentration unter 20%.

-

Nach dem vorliegenden Verfahren wird

die Destillationskolonne 15 derart betrieben, dass nur

Alkanol in azeotroper Konzentration in dem Destillat mit der leichtesten

Gruppe Kohlenwasserstoffe, die in der Beschickung vorliegen, zugelassen

wird. Dieser Strom enthält

normalerweise Reaktionsnebenprodukte, wie Dimethylether und Wasserstoff.

Das Bodenprodukt der Kolonne ist daher im wesentlichen Oxygenat-frei.

-

Falls die für das Kopfprodukt benötigte leichte

Komponente im Ausgangs-Beschickungsstrom nicht in geeigneter Menge

vorliegt, kann eine solche Komponente zu der Beschickung der Destillationskolonne

oder an jeder geeigneten Stelle in die Kolonne selbst oder in das

Kopfprodukt oder die Siedeausrüstung

der Kolonne oder an jeder geeigneten Stelle in das Verfahrens zugegeben

werden. Die Hauptmenge Alkanol in der Kolonne 15 ist schwerer

als die Kohlenwasserstoffe, welche an der Spitze der Säule in das

Kopfprodukt übergehen.

Daher wird Alkanol, welches nicht in Form eines Azeotrops an die

Destillat-Kohlenwasserstoffe gebunden ist, innerhalb der Säule herunterfließen. Zur

gleichen Zeit wird das Dampf-Flüssigkeits-Gleichgewicht

zwischen C4- und einigen schwereren Kohlenwasserstoffen,

die in der Säulenbeschickung

vorliegen, und dem Alkanol am Boden der Säule in einer solchen Konzentration

aufrechterhalten, dass das Bodenprodukt im wesentlichen frei von

Alkanolen ist, was dazu führt,

dass das Alkanol in der Säule

nicht überkocht

und im Seitenstrom aufkonzentriert wird. Somit wird das Alkanol

zwischen dem Kopf und dem Boden der Säule aufkonzentriert. Indem man

das vorstehende Prinzip, die richtige Stelle für den Seitenstrom auszuwählen und

den Strom durch den Reaktionsbereich oder durch einen Teil davon, üblicherweise

vor der ersten Destillationszone, zu leiten, wiederholt, kann man

mit einem geeigneten Katalysator eine Alkanol-verbrauchende Etherifizierungsreaktion

erreichen, welche die Gesamt-Alkanol-Umwandlung in der Verarbeitungseinheit

steigert. Dies beruht darauf, dass dieser Strom das meiste Alkanol,

das in der Säulenbeschickung

vorkommt, enthält

und auch eine wesentliche Menge Kohlenwasserstoffe. Üblicherweise

enthält

dieser Seitenstrom wenigstens 30 Gew.-%, vorzugsweise wenigstens

70 Gew.-% und besonders bevorzugt über 90% der Gesamt-Alkanol-Beschickung

für die

zweite Destillationszone. Das Zurückführen dieses Strom führt zu einer

verbesserten Isoolefin- und Alkanolumwandlung innerhalb der gesamten

Verfahrenseinheit. Zudem kann katalytisches Material in die zweite Destillationskolonne

selbst oder in den Seitenstrom gegeben werden, um jede zusätzliche

Reaktion zu fördern oder

ersetzen, die innerhalb des Reaktionsbereichs, wo frische Beschickung

behandelt wird, entsteht.

-

Der Druck in der Säule wird üblicherweise

auf einen geeigneten Wert zum Kondensieren des Destillats eingestellt.

Ein üblicher

Druck zur Verarbeitung von C3-7-Fraktionen

in einer Petroleumraffiniere oder einer petrochemischen Anlage ist über 10 bar

ohne Kühlausstattung,

je nach relativer Menge leichter Kohlenwasserstoffe, die in dem

Beschickungsstrom vorliegen. In vorliegendem Beispiel wird der Druck

in der zweiten Destilliersäule

auf einem höheren

Wert gehalten als in der ersten. Vorzugsweise beträgt der Druckunterschied

wenigstens 1 bar, insbesondere wenigstens 4 bar. Dies hat eine wichtige

Folge für

das Verfahren: das Kohlenwasserstoff-Alkanol-Gemisch, das als Destillat

in einer azeotropen Konzentration aus der ersten Einheit zurückgewonnen

wird, kann in der zweiten Einheit auf solche Weise getrennt werden,

dass ein praktisch Alkanol-freier Produktstrom als Bodenprodukt

entnommen werden kann. Dies ist darauf zurückzuführen, dass der höhere Druck

in der zweiten Kolonne den Azeotroppunkt wirksam zu einer höheren Alkoholkonzentration

verschiebt, wie in nachstehender Tabelle gezeigt.

-

Tabelle

1: Ethanol/Methanol-Isobutan-Azeotrop (Ref. Leu and Robinson J.

Chem. Eng. Data 37, 10 (1992) und Zabaloy et al. J. Chem. Eng. Data

39, (1994

-

Die Druckabhängigkeit des leichten Kohlenwasserstoff-Alkanol-Azeotrops

stellt sicher, dass die Trennung zwischen den Komponenten in einer

solchen Weise erfolgt, dass ein fast vollständig reiner Kohlenwasserstoffstrom

vom Boden der Säule

gewonnen werden kann. In vorliegendem Beispiel enthält dieser

Strom letztlich fast alle nicht-umgesetzten C4-Kohlenwasserstoffe,

die ursprünglich

in das Verfahren gegeben wurden; nur geringe Mengen dieser Komponenten

werden in das Bodenprodukt der ersten Kolonne 4 oder das Destillat

der zweiten Säule 15 übergehen.

-

Gleichzeitig werden die meisten der

weiteren Oxygenate, die in dem Beschickungsstrom der zweiten Destillationskolonne 15 vorliegen,

in das Destillatprodukt dieser Kolonne übergehen. Diese umfassen alles Wasser,

das in der Beschickung vorkommt, alle leichten Alkanole und Dimethylether,

ein Nebenprodukt der Etherherstellung auf Methanolbasis. Bei den

meisten industriellen Anwendungen bedeutet dies, dass der erhaltene

C4-Strom bis auf geringere Mengen Produktether,

der aufgrund einer unvollständigen

Abtrennung in der ersten Destillationskolonne Teil des Beschickungsstroms

für die

zweite Einheit sein kann, fast vollständig frei von Oxygenaten ist.

-

Obwohl die zweite Destillationszone

vorzugsweise bei einem höheren

Druck betrieben wird als die erste, ist es auch möglich, zwei

Destillationsverfahren bei dem gleichen Druck durchzuführen oder

sogar die zweite Destillationszone bei einem geringeren Druck als

die erste zu betreiben, vorausgesetzt die Kühlwirkung des Kondensors ist

höher.

-

Neben dem Trennen der Kohlenwasserstoffgruppen

und dem Zurückgewinnen

des vorhandenen Alkanols im Nebenstrom der Einheit dient die zweite

Destilliersäule 15 als

Oxygenat-Entfernungseinheit. Dies hat eine sehr vorteilhafte Auswirkung

auf die Qualität

des erhaltenen C4-Stroms, da der Strom die

Erfordernissen der meisten nachfolgenden Einheiten, wie der Butenalyklierung,

katalytischer Oligomerisierungs- und Polymerisierungseinheiten und

einiger petrochemischer Verfahren (z. B. Dehydrierung), voll erfüllt.

-

Eine weitere Möglichkeit, die Schlüsselmerkmale

der vorliegenden Erfindung einzusetzen, ist das Einbringen der Destillationseinheiten 4 und 15 in

zwei verschiedene Druckzonen der gleichen Kolonne. Diese Druckzonen

werden durch eine Wand getrennt. Durch diesen Typ der Anordnung

können

Systemeinheiten und Kapitalkosten eingespart werden.

-

Die vorliegende Erfindung eignet

sich zur Verarbeitung anderer Typen Kohlenwasserstoffbeschickungen

als die im vorstehenden Beispiel verwendeten C3-7-Fraktionen.

Jede Kombination daraus kann nach dem vorgestellten Verfahrensschema

verarbeitet werden. Das wesentliche Merkmal besteht darin, neben

den Hauptbeschickungskomponenten oder Gruppen aus Komponenten, die

der Etherifizierung unterworfen werden, wenigstens eine geringste

Menge (in der Praxis >0,1

Mol-%) einer leichteren Komponente zu verwenden, welche fähig ist,

mit dem verwendeten Alkanol ein Azeotrop zu bilden. Die resultierenden

azeotropen Gemische werden unterschiedliche Zusammensetzungen aufweisen,

je nach verwendetem Druck in den Fraktionierungsverfahren und den

Kohlenwasserstoffgruppen sowie der Zusammensetzung jeder dieser

Gruppen.

-

Die vorstehenden Aufgaben können durch

Einrichten einer Vor-Destilliersäule

vor den Kolonnen 4 und 15 aus 1 erreicht werden. Die Aufteilung der

zugeführten

Beschickung wird auf eine solche Weise erreicht, dass die zwei leichtesten

Kohlenwasserstoffgruppen, die in wesentlichen Konzentrationen (C3-4) im vorliegenden Beispiel vorkommen,

als Destillat zurückgewonnen

und in den zweiten Fraktionator 15 gespeist werden, und

das Bodenprodukt zu der ersten Kolonne 4 gebracht wird,

von der DEE als Teil des Bodenstroms mit Ethern und den schwereren

Kohlenwasserstoffen, die in dem ursprünglichen Beschickungsstrom

enthalten sind, entnommen wird.

-

Eine wichtige Verwendung der vorliegenden

Erfindung ist die Herstellung reiner Ether. 2 zeigt das zugrundeliegende Prinzip

der Etherifizierung reaktiver C4-Olefine

mit einem geeigneten Alkanol, vorzugsweise mit Methanol oder Ethanol. Üblicherweise

enthält

ein solcher Strom wenigstens geringste Mengen Kohlenwasserstoffe

aus angrenzenden Gruppen (d. h. C3- und

C5-Kohlenwasserstoffe oder wenigstens einige

C3-Kohlenwasserstoffe).

Die nachstehende Beschreibung konzentriert sich auf die bevorzugte

Ausführungsform,

wobei ein Kopfstrom, der eine Mindestmenge Alkanol enthält, aufgrund

des diazeotropen Verhaltens des Gemischs aus Kohlenwasserstoffen

und dem Alkanol abgezogen wird, und auf das Betreiben der zweiten

Destillation bei einem höheren

Druck als die erste Destillation. Erfindungsgemäß kann die Ausführungsform

aus 2 jedoch auch auf

andere Weise, wie im Zusammenhang mit 1 beschrieben,

durchgeführt

werden.

-

Die Bezugsziffern 21–32 bezeichnen

Reaktoren, 24 und 35 Destillationskolonnen, 25–30, 36 und 37 Wärmeaustauscher, 31 und 38 Rückflusskühler und 32–34, 37 und 39 Pumpen.

-

Nach Durchführen der Etherifizierung in

den Reaktionsbereichen 21 bis 23 in analoger Weise

wie die Etherifizierung in vorstehendem Beispiel wird der gewonnene

Ausfluss zu einer Destillationskolonne 24 gebracht. Die

Destillation wird in einer Weise durchgeführt, dass das Etherprodukt

(MTBE oder ETBE, für

Etherprodukte auf Methanol- bzw. Ethanolbasis) als Bodenprodukt

aus der Kolonne entnommen wird und nicht-umgesetzte C4-

und leichtere Kohlenwasserstoffe als Destillat zurückgewonnen

werden. Das Alkanol wird teilweise oder ganz als Kopfprodukt zurückgewonnen.

Je nach Erfordernisse und relativer Menge der in der Beschickung

vorliegenden C5-Kohlenwasserstoffe können diese

Komponenten ganz oder teilweise als Kopfprodukt zurückgewonnen

werden.

-

Das Destillat aus der ersten Säule wird

in eine zweite Destillationszone 35 eingespeist, worin

leichtere Kohlenwasserstoffe (C3- und leichtere

KW) als Kopfprodukt zurückgewonnen

und C4-KW und alle schwereren Kohlenwasserstoffe

als ein im wesentlichen Alkanol-freies Bodenprodukt entstehen. Liegt

die für

das Azeotrop benötigte

leichte Komponente in dem ursprünglichen

Beschickungsstrom nicht in der geeigneten Menge vor, kann eine solche

Komponente zu der Beschickung der Destillationskolonne oder an jeder

geeigneten Stelle in die Kolonne selbst oder in das Kopfprodukt

oder die Siedevorrichtung der Säule

oder jeder anderen geeignete Stellen in das Verfahren zugegeben

werden. Das Destillat enthält

das Alkanol, welches in der Säulenbeschickung

vorkommt, in einer Konzentration, welche durch den Druck und die

azeotrope Beschaffenheit des Gemischs aus leichten Kohlenwasserstoffen

und Alkanol vorgegeben ist.

-

Analog zu dem vorstehend beschriebenen

Beispiel wird ein Seitenstrom an einer geeigneten Stelle aus der

Säule 35 entnommen

und in den Reaktionsbereich 21–23 der Verfahrenseinheit

zurückgeführt. Dieser Strom

enthält

den Großteil

des Alkanol aus der Säulenbeschickung

und auch eine wesentliche Menge Kohlenwasserstoffe. Üblicherweise

enthält

dieser Seitenstrom wenigstens 30 Gew.-%, vorzugsweise wenigstens

70 Gew.-% und besonders bevorzugt über 90% der Gesamtalkanolbeschickung

der zweiten Destillationszone. Das Zurückführen dieses Strom in die Reaktionszone

führt zu

einer verbesserten Isoolefin- und Alkanolumwandlung innerhalb der

gesamten Verfahrenseinheit. Da der Druck in der Kolonne 35 auf

einem höheren

Wert gehalten wird als in der Kolonne 24, wird eine praktisch

vollständige

Entfernung von Alkanol aus dem Bodenstrom erreicht, wodurch der

resultierende olefinische C4-Strom zu einer

attraktiven Beschickung für

nachfolgende Verfahrenseinheiten wird, welche im wesentlichen sauerstofffreie

Kohlenwasserstoffbeschickungen benötigen. Im Reaktionsabfluss

enthaltenes Wasser oder darin enthaltener Dimethylether werden vollständig in das

Kopfprodukt der Destillationskolonne 35 übergehen,

wohingegen geringste Mengen DEE (Diethylether) in das Bodenprodukt

der Säule 24 gelangen.

Durch sorgfältiges

Entwerfen der Säule 24 wird

praktisch alles Etherprodukt im Bodenstrom der Kolonne 24 zurückbleiben.

Die Säulen 24 und 35 können funktional

in einem Gehäuse

gemäß den in

vorstehendem Beispiel aufgeführten

Grundsätzen

eingebaut sein.

-

Eine weitere wichtige Verwendung

der vorliegenden Erfindung ist die Herstellung von reinem TAME oder

TAEE.

-

Im Fall von TAME und/oder TAEE wird

ein Strom, welcher reaktive C5-Olefine (Isoamylene)

und wenigstens geringste Mengen Kohlenwasserstoffe aus den angrenzenden

Gruppen (d. h. C4- und C6-Kohlenwasserstoffe

oder wenigstens einige C4-Kohlenwasserstoffe)

enthält,

zusammen mit einem geeigneten Alkanol und jedem zur weiteren Etherifizierung

bestimmten Kohlenwasserstoff-Wiederaufbereitungsstrom in die Etherifizierungszone

geleitet. Nachdem die Etherifizierung gemäß den Grundsätzen aus

den vorstehenden Beispielen in den Reaktionsbereichen 21-21 erfolgt

ist, wird der resultierende Ausfluss aus einer ersten Destillationskolonne 24 entnommen.

Die Destillation wird auf solche Weise durchgeführt, dass das Etherprodukt

(TAME oder TAEE, für

Etherprodukte auf Methanol- bzw. Ethanolbasis) aus einem Bodenprodukt

der Kolonne entnommen wird und nicht-umgesetzte C5-

sowie leichtere Kohlenwasserstoffe (C4-KW)

als Destillat zurückgewonnen

werden. Das Alkanol wird teilweise oder vollständig als Kopfprodukt zurückgewonnen.

Je nach Erfordernisse und relativer Menge C6-Kohlenwasserstoffe

in der Beschickung können

diese Komponenten vollständig

oder teilweise als Kopfprodukt zurückgewonnen werden.

-

Das Destillat wird in eine zweite

Destillationseinheit 35 geleitet, wo leichtere Kohlenwasserstoffe

(C4- und leichtere KW) als Kopfprodukt zurückgewonnen

werden und C4-KW und schwerere Kohlenwasserstoffe als

im wesentlichen Alkanol-freies Bodenprodukt entstehen. Das Destillat

enthält

das in der Säulenbeschickung

vorkommende Alkanol in einer Konzentration, die durch den Druck

und die azeotrope Beschaffenheit des Gemischs aus leichteren Kohlenwasserstoffen

und Alkanol bestimmt ist. Falls geeignete Mengen der leichten Komponente,

die für

das Azeotrop benötigt

werden, nicht in dem ursprünglichen

Beschickungsstrom vorliegen, kann eine solche Komponente zu der

Beschickung der Destillationskolonne oder an jeder geeigneten Stelle

in die Kolonne selbst oder in das Kopfprodukt oder die Siedevorrichtung

der Säule

oder an jeder geeignete Stelle in das Verfahren zugegeben werden.

Analog zu dem vorstehend dargestellten Beispiel wird ein Seitenstrom

von einem geeigneten Punkt in der Säule entnommen und in den Reaktionsbereich

der Verfahrenseinheit zurückgeführt. Dieser

Strom enthält

den Großteil

der Alkanole in der Säulenbeschickung

und auch eine wesentliche Menge reaktiver Olefine. Das Zurückführen dieses

Strom führt

zu einer verbesserten Isoolefin- und Alkanolumwandlung innerhalb

der gesamten Verfahrenseinheit. Da der Druck in der Kolonne 35 bei

einem höheren

Wert gehalten wird als in der Kolonne 24, erfolgt eine

fast vollständige

Entfernung von Alkohol aus dem Bodenstrom, was den resultierenden

olefinischen C5-Strom zu einer gefragten

Beschickung für

nachfolgende Verfahrenseinheiten macht, die im wesentlichen sauerstofffreie

Kohlenwasserstoffbeschickungen benötigen. Jede wesentliche Menge

Wasser, Dimethylether oder Diethylether, die in dem Reaktionsausfluss

enthalten ist, wird in das Kopfprodukt der Destillationskolonne 24 übergehen.

Durch sorgfältiges

Gestalten der Säule 24 wird

praktisch alles Etherprodukt im Bodenstrom der Kolonne 24 verbleiben.

Die Säulen 24 und 35 können funktional

in einem Gehäuse

gemäß den in

vorstehenden Beispielen dargestellten Grundsätzen eingebaut werden.

-

Die nachstehend berechneten Beispiele

verdeutlichen die Erfindung:

-

Beispiel 1

-

Herstellung

tertiärer

Methylether

-

Mit der Verfahrensanordnung aus

1 wurden Methylether wie

folgt aus einer olefinischen Kohlenwasserstoffbeschickung hergestellt: Destillation

| Säulen: | Innendurchmesser

160 mm, Höhe

11.000 mm, gefüllt

mit Säulenmaterial. Die

Anzahl Packschichten betrug 6. |

| Reaktoren: | Innendurchmesser

154,1 mm, Höhe

1.150 mm; gefüllt

mit dem Katalysator DOWEX M-32; |

| Position

der seitlichen Entnahmen: | Zwischen

der zweiten und dritten Packschicht; |

| Einspeisepunkt

der ersten Säule: | Zwischen

der vierten und fünften

Packschicht; |

| Einspeisepunkt

der zweiten Säule: | Zwischen

der dritten und vierten Packschicht; |

-

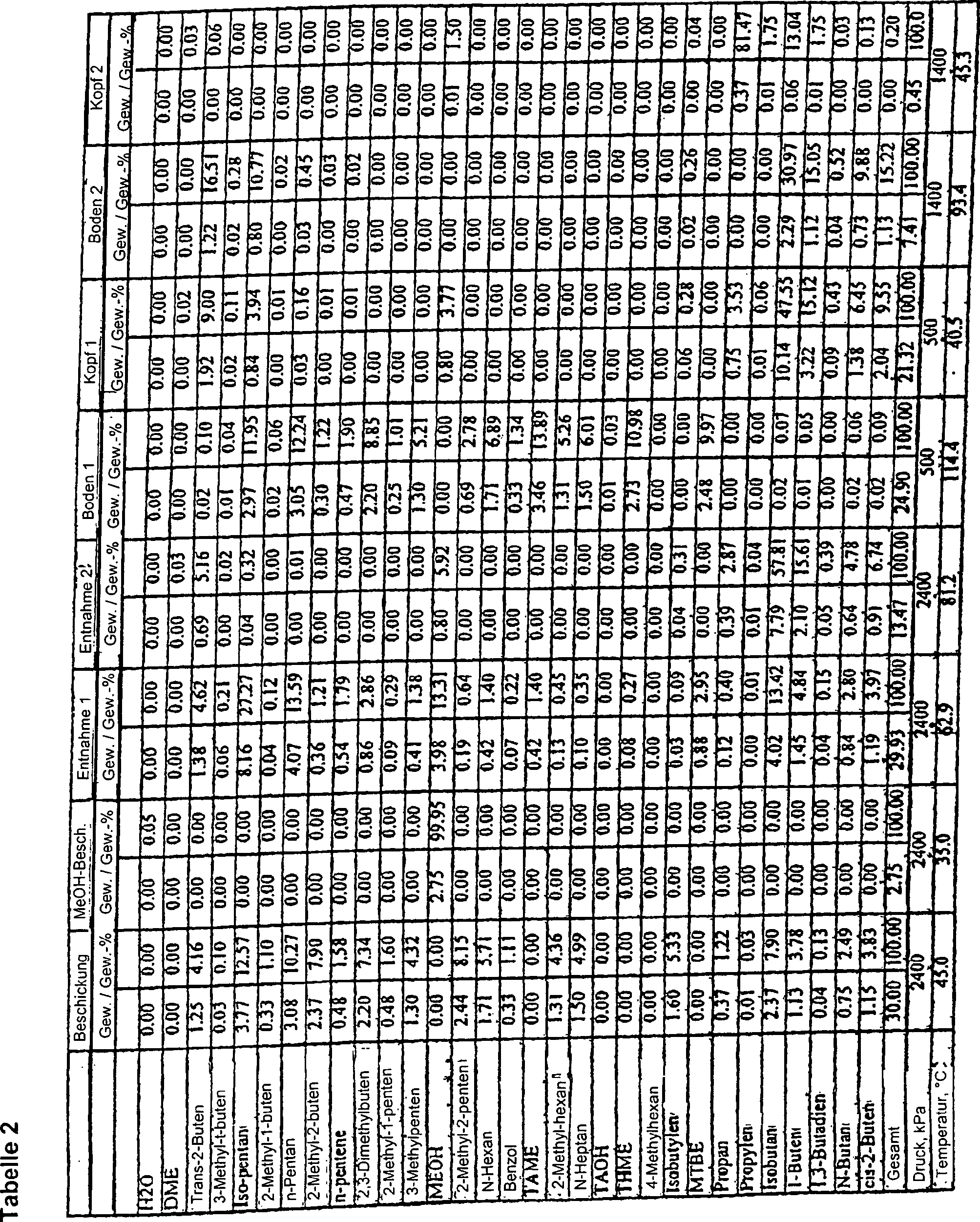

FCC-C4-7-Fraktionen,

enthalten 30 kg Kohlenwasserstoffe pro Stunde (Zusammensetzung wie

in Tabelle 2 gezeigt) und Methanol (Menge wie in Tabelle 2 gezeigt),

wurden miteinander vermischt und erwärmt. Dann wurden seitliche

Abzweigungsströme

aus den Destilliersäulen

miteinander vereint, und der so gewonnene modifizierte Beschickungsstrom

wurde durch die Reaktoren geleitet. Als Ergebnis der exothermen

Etherifizierungsreaktion stieg die Temperatur in den Reaktoren um

1 bis 20°C

an. Das erhaltene Gemisch wurde in die erste Destilliersäule geleitet

und einer Destillation unterzogen. Das Kopfprodukt wurde in die

zweiten Destilliersäule

geleitet und einer weiteren Destillation unterzogen. Seitenströme wurden

aus beiden Säulen

entnommen.

-

Die Beschickungstemperatur in jedem

Reaktor betrug 40°C

und die Temperaturen der Reaktorabflüsse waren 55, 45 bzw. 42°C.

-

Der Druck der seitlichen Entnahmeströme wurde

mit Hilfe von Pumpen erhöht,

bevor sie in die Reaktoren geleitet wurden.

-

Das Rückfluss-Verhältnis aus

der ersten Destillationszone betrug 1,8 und der Druck 5 bar, wohingegen das

Rückfluss-Verhältnis aus

der zweiten Destillationszone 60 betrug und der Druck 14 bar.

-

Die Zusammensetzungen und verschiedenen

Ströme

und Produkte sind in Tabelle 2 gezeigt.

-

-

Beispiel 2

-

Herstellung

von ETBE

-

Mit der Verfahrensanordnung aus

2 wurde ETBE wie folgt aus

einer olefinischen Kohlenwasserstoffbeschickung hergestellt: Destillation

| Säulen: | Innendurchmesser

160 mm, Höhe

11.000 mm, gefüllt

mit Säulenmaterial. Die

Anzahl Packschichten betrug 6. |

| Reaktoren: | Innendurchmesser

154,1 mm, Höhe

1.150 mm; gefüllt

mit dem Katalysator DOWEX M-32; |

| Position

der seitlichen Entnahmen: | Zwischen

der zweiten und dritten Packschicht; |

| Einspeisepunkt

der ersten Säule: | Zwischen

der vierten und fünften

Packschicht; |

| Einspeisepunkt

der zweiten Säule: | Zwischen

der dritten und vierten Packschicht; |

-

FCC-C4-7Fraktionen,

enthalten 30 kg Kohlenwasserstoffe pro Stunde (Zusammensetzung wie

in Tabelle 3 gezeigt) und Ethanol (in einer Menge wie in Tabelle

3 gezeigt), wurden miteinander vermischt und erwärmt. Dann wurden seitliche

Abzweigungsströme

aus den Destilliersäulen

miteinander vereint, und der so gewonnene modifizierte Beschickungsstrom

wurde durch die Reaktoren geleitet. Als Ergebnis der exothermen

Etherifizierungsreaktion stieg die Temperatur in den Reaktoren je

nach Wirksamkeit der Wärmeisolierung,

um 1 bis 20°C

an. Das erhaltene Gemisch wurde in die erste Destilliersäule geleitet

und einer Destillation unterzogen. Das Kopfprodukt wurde in die

zweiten Destilliersäule

geleitet und einer weiteren Destillation unterzogen. Seitenströme wurden

aus beiden Säulen

entnommen.

-

Die Beschickungstemperatur der .

Reaktoren betrug 40°C

und die Temperatur der Reaktorabflüsse war 52, 45 bzw. 41°C.

-

Der Druck der seitlichen Entnahmeströme wurde,

bevor diese in die Reaktoren geleitet wurden, mit Hilfe von Pumpen

erhöht.

-

Das Rückfluss-Verhältnis aus

der ersten Destillationszone betrug 1,8 und der Druck 5 bar, wohingegen das

Rückfluss-Verhältnis aus

der zweiten Destillationszone 60 und der Druck 16 bar betrug.

-

Die Zusammensetzungen und verschiedenen

Ströme

und Produkte sind in Tabelle 3 gezeigt.

-

-

Beispiel 3

-

Herstellung

von TAME

-

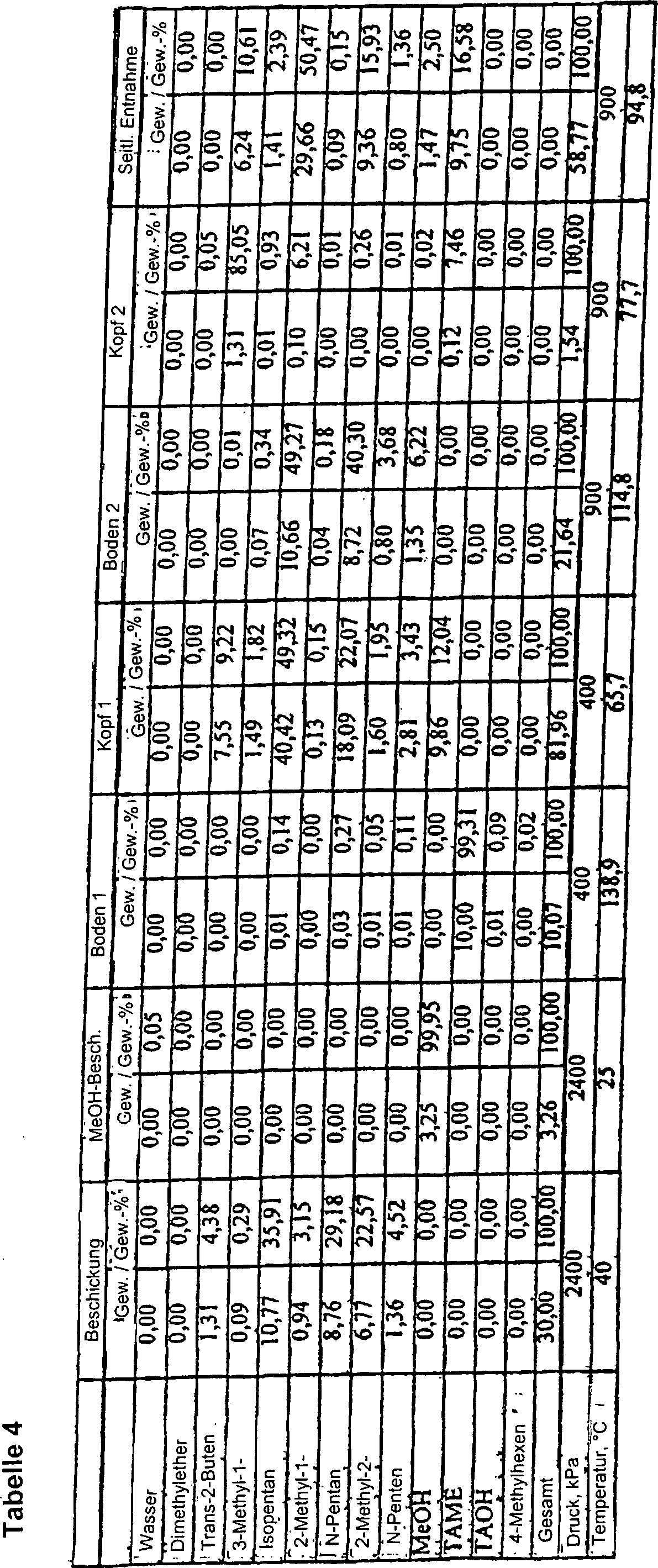

Bis auf folgende Änderungen wurde TAME aus einer

FCC-C5-Fraktion durch Nacharbeiten von Beispiel 2 hergestellt.

-

Die Beschickungstemperatur der Reaktoren

betrug 40°C

und die Temperatur der Reaktorabflüsse war 58, 42 bzw. 40,5°C. Das Rückfluss-Verhältnis aus

der ersten Destillationszone betrug 0,6 und der Druck 4 bar, wohingegen

das Rückfluss-Verhältnis aus

der zweiten Destillationszone 60 und der Druck 9 bar betrug.

-

Die Zusammensetzungen und verschiedenen

Ströme

und Produkte sind in Tabelle 4 gezeigt.

-