-

Die Erfindung betrifft ganz allgemein

das Walzen langer Produkte und betrifft insbesondere ein Verfahren

zum kontinuierlichen Warmwalzen von Eisenstangen und -stäben.

-

Ein Verfahren gemäß dem Oberbegriff von Anspruch

1 ist beispielsweise in US-A-4 907 438 beschrieben.

-

Im konventionellen Stahlstangen-Walzwerk,

so wie schematisch in 1 veranschaulicht,

ist eine Mehrzahl von Walzengerüsten

S1–S27

entlang einer Walzstraße

ausgerichtet, um kontinuierlich Blöcke zu walzen, die von einem

Schmelzofen 10 oder einer anderen Quelle herkommen. Die

Walzengerüste

sind in aufeinanderfolgenden Gruppen angeordnet, die üblicherweise

eine Grobgruppe 12, eine Zwischengruppe 14 und eine

Endgruppe 16 umfassen. Die Walzengestelle der Grobgruppe

und der Zwischengruppe sind üblicherweise

einzeln angetrieben und abwechselnd mit horizontalen und vertikalen

Arbeitswalzen ausgerüstet,

oder in einigen Fällen

mit Gehäusen,

die derart justiert werden können,

daß sie

entweder horizontale oder vertikale Arbeitswalzenkonfigurationen

darstellen.

-

Die Rollengerüste der Endgruppe 16 sind üblicherweise

mechanisch miteinander an einen gemeinsamen Antrieb angeschlossen,

um eine als "Block" bezeichnete Anordnung

zu schaffen (schematisch in 1 bei 18 veranschaulicht).

US-E-28,107 und

US-A-4 537 055 zeigen Beispiele von Blöcken, die bestens bekannt sind

und in der Metallindustrie weithin verwendet werden. Das Walzwerkschema

beruht üblicherweise

auf einer oval-runden Durchgangsfolge, mit Führungen, die zwischen den Rollengerüste angeordnet

sind, um das Produkt von einem Rollendurchgang zum nächsten entlang

der Walzstraße

zu führen.

-

Moderne Walzwerke der oben beschriebenen

Art müssen

dazu in der Lage sein, verschiedene und wachsende Kundenwünsche zu

erfüllen,

nicht zuletzt die Fähigkeit,

einen weiten Bereich von Produktgrößen zu liefern. Ein Stabwalzwerk

sollte beispielsweise Idealerweise in der Lage sein, runde Stäbe zu liefern,

die in einem Bereich von 3,5 bis 25,5 mm Durchmesser liegen.

-

Beim Übergang von einer Produktgröße zu einer

anderen muß das

Walzwerk abgestellt werden, damit das Bedienungspersonal die Möglichkeit

hat, die notwendigen Anpassungen der Walzausrüstung vorzunehmen. Derartige

Justierungen beinhalten das Ändern

der Arbeitswalzen und der Führungen,

das Außerbetriebnehmen

von ausgewählten

Gerüsten

entweder durch deren Herausnehmen aus der Walzstraße oder

durch Herausnehmen von deren Walzen (eine Praxis, die im allgemeinen

als "dummying" bezeichnet wird),

usw.

-

Die Zeitspanne und Häufigkeit

derartiger Abschaltungen kann einen negativen Einfluß auf die

Gesamtnutzung des Walzwerkes haben. Wird beispielsweise bei einem

herkömmlichen

Walzwerk so wie in 1 veranschaulicht

eine relativ bescheidene Änderung

vorgenommen vom Walzen einer Produktfamilie, deren kleinste Größe einen

Rundungsdurchmesser von 5,5 mm aufweist, zu einer anderen Produktfamilie,

deren kleinste Größe einen

Rundungsdurchmesser von 6,0 mm aufweist, so müssen die Arbeitswalzen der

Walzendurchgänge

in den Gerüsten

S12 bis S19 der Zwischengruppe 14 sowie sämtliche

Arbeitswalzen in den Gerüsten

S20 bis S27 des Blocks 18 geändert werden. Außerdem müssen die

meisten, wenn nicht gar alle Führungen

zwischen den Gerüsten

S12 bis S29 ebenfalls geändert

werden. Dies kann bis zu einer vollen Stunde beanspruchen, ein entscheidender

Ausfall an Produktionszeit und Gewinn des Walzwerksbesitzers.

-

Aus diesem Grunde nimmt die Walzwerksbesatzung

ungern größere Änderungen

bezüglich

der Produktgröße vor,

und bevorzugt stattdessen ein und diesselben oder nahe beieinanderliegende

Größen innerhalb

derselben Familie über

ausgedehnte Zeitspannen zu walzen. Dies steigert nicht nur die Produktspeicher-Anforderungen sowie

die Investitionskosten, sondern es verhindert auch die Flexibilität, die häufig notwendig

ist, um Kundenwünschen

gerecht zu werden. Die Notwendigkeit zur Vorratshaltung einer großen Vielzahl

von Arbeitswalzen und Führungen

treibt ferner die Investitionskosten in die Höhe.

-

Es besteht eine wachsende Nachfrage

bezüglich

des Fertigdimensionierens von Produkten, d. h. endzuwalzen auf extrem

enge Toleranzen bis zur Größenordnung

jener, die an kaltgezogene Toleranzen herankommen. Die durch Fertigdimensionieren

erreichten Toleranzen ermöglichen

es, daß Produkte "wie gewalzt" verwendet werden

können,

d. h. ohne daß sie

zusätzlich

kostspieligen Bearbeitungsvorgängen

unterworfen werden müssen,

wie einem sogenannten Peeling oder Räumen. Produkte derart enger

Toleranzen werden beispielsweise bei der Herstellung von Lagerkäfigen, Automobilventilfedern

usw. verlangt. Je nach Typus des verarbeiteten Stahls und vorgesehener

Anwendung des Produkts kann der Kunde ferner verlangen, daß ein Endwalzen

bei Temperaturen bei der A3-Temperatur

oder dicht dabei ausgeführt

wird (ein Prozess, der als "thermomechanisches

Walzen" bezeichnet

werden kann). Thermomechanisch gewalzte Produkte, die unter der Rekristallisationstemperatur

gewalzt werden, haben eine abgeflachte oder "Pfannkuchen"-Feinkornstruktur, die die Zugfestigkeit

steigert, während

gleichzeitig die für

anschließende

Wärmebehandlungen,

beispielsweise Weichglühen,

erforderliche Zeitspanne verkürzt

wird.

-

Bei herkömmlichen Kalibriervorgängen wird

das das letzte Gestell der Endgruppe 18 verlassende Produkt

einem weiteren Walzen in sogenannten Kalibriergerüsten unterworfen.

Die Maßwalzgerüste erzielen

die gewünschten

engen Toleranzen durch Erzielen relativ geringer Reduktionen in

einer Rund-Rund-Durchgangs-Folge.

Eine neuere Entwicklung der Maßwalztechnik,

die sich auf Stabprodukte größerer Durchmesser bezieht,

ist in US-A-4 907 438 beschrieben, am 13.3.1990 Sasaki et al. erteilt.

Hierbei sind die Maßwalzgerüste in Blockform

an einer Stelle stromabwärts

des Zufuhrendes der Endsektion eines Stangenwalzwerks angeordnet.

Die Maßwalzgerüste haben

feste Antriebsdrehzahlverhältnisse

zwischen den Ständen

und eine Rund-Rund-Durchlauffolge, die derart gestaltet ist, daß sie relativ

geringfügige

Verringerungen aufnimmt. Durch Ändern

der Rillenkonfigurationen und/oder der Walzentrennlinien bei Walzengerüste des

Maßwalzwerkes

sowie durch das sogenannte Dummying ausgewählter stromaufwärtiger Walzengerüste in den

Zwischen- und/oder Endsektionen ist es theoretisch möglich, einen

schrittweisen Bereich fertiger Endabmessungen zu schaffen, und dabei

die Effizienz und den Nutzungsgrad des Walzwerks zu steigern.

-

Die Erfahrung hat jedoch gezeigt,

daß eine

solche Verbesserung aufgehoben und in manchen Fällen völlig unerreichbar ist durch

die Entwicklung bei gewissen Produkten einer Duplex-Mikrostruktur, wobei

das Korn durch den gesamten Querschnitt des Produktes bezüglich seiner

Größe um mehr

als 2 ASTM-Korngrößennummern

variiert. Diese Erscheinung, die ganz allgemein als "abnormes Kornwachstum" bezeichnet wird, kommt

vor allem bei mittleren Kohlenstoffstählen und einsatzgehärteten Stählen vor.

-

Es ist allgemein anerkannt, daß die Variation

um mehr als etwa 2 ASTM Korngrößennummern

im Querschnitt eines Produktes dann zu Bruch und Oberflächenverschleiß führen kann,

wenn das Produkt anschließend

Kaltziehvorgängen

unterworfen wird. Derartige Korngrößenvariationen tragen außerdem zu schlechten

Vergütungseigenschaften

bei, was wiederum Kaltverformungsprozesse nachteilig beeinflußt.

-

Es wurde nunmehr festgestellt, daß abnormer

Korngrößenwuchs

als Ergebnis des Zeitintervalls auftreten kann, das normalerweise

zwischen der letzten erheblichen Reduktion liegt, die beim normalen

Walzen auftritt, und den leichteren Reduktionen, die während des

Kalibrierens auftritt.

-

Genauer gesagt wird das Produkt in

den Walzengerüsten

der Groß-Zwischen- und Endgruppen

relativ hohen Werten aufeinanderfolgender Reduktionen in der Größenordnung

von 15–30%

unterworfen. Jede derartiger Reduktionen erzeugt im Produkt ein

angestiegenes Energieniveau, das ausreicht, um eine im wesentlichen

gleichmäßige Verteilung

feinen Kornes zu erreichen. Abhängig

von Zeitspanne, Temperatur und chemischer Zusammensetzung beginnt

die innere Energie nach einer jeden folgenden Reduktion, erzeugt

durch Verformung, sofort zu verschwinden durch Rückgewinnung, Rekristallisation

und Kornwuchs. Bei jeder aufeinanderfolgenden erheblichen Reduktion

wird der gestiegene innere Energiezustand wieder hergestellt, was

wiederum die Mikrostruktur verfeinert. Somit erhält das Produkt beim Durchlaufen

durch das Walzwerk und beim raschen Unterwerfen relativ hoher Werte

aufeinanderfolgender Reduktionen eine im wesentlichen gleichförmige feine

Korn-Mikrostruktur.

-

Nach der letzten signifikanten Querschnittsverringerung

beginnt jedoch das Kornwachstum erneut. Das Maß, in welchem das Kornwachstum

fortfährt,

hängt direkt

von der Zeitdauer, der Temperatur und der chemischen Zusammensetzung

des zu walzenden Stahles ab. Die relativ geringen Reduktionen, die

aufeinanderfolgend bei Maßwalzgerüsten erzeugt

werden, reichen nicht aus, um die gesamte Mikrostruktur des Produktes zu

beeinflussen, da lediglich das Korn an der Produkt-Oberfläche verformt

wird.

-

Sofern nicht das Maßwalzen

genügend

rasch nach der letzten signifikanten Walz-Reduktion auftritt, erzeugt

das inzwischen eintretende ungehemmte Kornwachstum, in Verbindung

mit lediglich lokaler Oberflächenkornverformung

während

des Maßwalzens,

eine nicht akzeptable duale Kornmikrostruktur, wobei die Größe des Korns

signifikant durch den gesamten Querschnitt des Produktes variiert.

-

Diese Erscheinung ist in den 2A und 2B veranschaulicht. 2A beinhaltet Mikrofotos (150-fach), die

die Kornstruktur an ausgewählten

Stellen des Querschnittes eines 12,5 mm Stangenstahles der Stahlgüte 1040

zeigt, bei gleichförmiger

Kornstruktur vor dem Maßwalzen. 2B zeigt Mikrofotos in derselben

Vergrößerung desselben

Stangenstahls, nachdem dieser einer 7,6-Reduktion bei zwei runden

Maßwalzdurchgängen unterworfen

wurde. Die resultierende Duplex-Mikrostruktur ist klar erkennbar.

-

Verändert sich das Walzschema und

werden die Gestelle aufeinanderfolgend durch die End- und Zwischengruppen

des Walzwerks stillgesetzt, um die Maßwalzgerüste mit zunehmend stärkeren Produkten

zu versorgen, so nimmt die Zeitspanne zwischen der letzten signifikanten

Reduktion und dem Beginn des Maßwalzens

zu, wobei sich das Problem des abnormen Kornwachstums verschärft.

-

Einige Versuche wurden unternommen,

die Duplex-Mikrostrukturen zu beseitigen durch Vorsehen höherer Reduktionen

bei den Runddurchgängen

der Maßwalzgestelle.

Während

diese Praxis jedoch nicht zu gleichförmigeren Mikrostrukturen führt, erreicht

sie solche zu Lasten schlechterer Toleranzen und eines deutlichen

Abfalles bezüglich

der Fähigkeit

des Walzwerkes, einen Bereich von Produktgrößen zu walzen, ohne die Walzenrillen

zu verändern

(eine Praxis, die im allgemeinen als "freies Maßwalzen" bezeichnet wird).

-

Die festen Zwischengerüst-Antriebsdrehzahlverhältnisse

herkömmlicher

Maßwalzgerüste beschränken ebenfalls

entscheidend die Möglichkeit

des Kombinierens des Maßwalzens

mit anderen Operationen, z. B. mit thermomechanischem Walzen.

-

Zusammenfassung

der Erfindung

-

Eine Hauptaufgabe der vorliegenden

Erfindung besteht darin, ein Verfahren zum Maßwalzen eines weiten Bereiches

von Produkt-Maßen zu schaffen,

während

abnormer Kornwuchs vermieden wird, der zu einer Duplex-Mikrostruktur

des Endproduktes führt.

-

Eine bealeitende Aufgabe der vorliegenden

Erfindung besteht darin, die Fähigkeit

zu vermitteln, ein Maßwalzen

mit anderen Operationen zu kombinieren, beispielsweise mit einem

thermomechanischen Walzen bei geringeren Temperaturen, wiederum über einen

weiten Bereich von Produktabmessungen, ohne abnormes Kornwachstum

im Fertigprodukt.

-

Eine verwandte Aufgabe der vorliegenden

Erfindung besteht darin, die Änderungen

zu minimieren, die beim Walzenschema und beim Betreiben des Walzwerkes

dann notwendig sind, wenn von einer Produktabmessung zu einer anderen übergegangen

wird, um hierdurch den Bezugsgrad des Walzwerkes zu steigern.

-

Die vorliegende Erfindung löst diese

und andere Aufgaben und schafft Vorteile durch die Verfahrensmerkmale

gemäß Anspruch

1; das Verfahren sieht einen "Nach-Finishing"-Block von Walzengerüsten stromabwärts der

Endgestelle des Walzwerkes vor. Wasserkammern oder andere Kühlvorrichtungen

werden am besten zwischen die letzten Walzwerks-Finishing-Gerüste und

den Post-Finishing-Block

geschaltet. Der Post-Finishing-Block beinhaltet wenigstens zwei

Reduktions-Gerüste,

gefolgt von wenigstens zwei Maßwalzgerüsten. Die

Reduktions-Gerüste

haben eine oval-runde Kalibersequenz, und die Maßwalzgerüste haben eine rund-runde Kalibersequenz.

Obgleich die Walzgerüste

des Post-Finishing-Blocks

mechanisch miteinander mit einem gemeinsamen Antrieb verbunden sind,

werden Kupplungen oder andere gleichwertige Mittel im Antriebsstrang

verwendet, um Anderungen zwischen den Zwischengerüst-Antriebsdrehzahl-Verhältnissen und

wenigstens den Reduktionswalzgerüsten

zu erlauben, und auch am besten zwischen einigen oder sämtlichen

der verbleibenden Maßwalzgerüste. Ein

festes Walzschema wird bei allen Walzgerüsten vor den Finishing-Walzgerüsten vorgesehen.

Auf diese Weise wird die Finishing-Gruppe mit einer ersten Prozeßsektion ausgestattet,

die einen Bereich und eine Konfiguration von im wesentlichen konstantem

Querschnitt hat. Der erste Prozeßabschnitt durchläuft die

Finishing-Gruppe, und das Walzen findet statt entweder in keiner,

in einigen oder in sämtlichen

Finishing-Walzgerüsten,

je nach Größe des gewünschten

Endproduktes. Das Produkt läuft

sodann durch Wasserkühlkammern

zum Post-Finishing-Block als zweiter Prozeßsektion hindurch. Die Zwischengerüst-Antriebsdrehzahl-Verhältnisse

der Walzgerüste

im Post-Finishing-Block werden in geeigneter Weise derart justiert,

daß sie

einem walzen in dem zweiten Prozeßabschnitt entsprechen. Die

gesamten in den ersten Reduktionswalzgerüsten des Post-Finishing-Blocks

erzielten Reduktionen liegen deutlich oberhalb 14 a, wobei ein gesteigertes

Energieniveau im Produkt erzeugt wird, das ausreicht, um eine im

wesentlichen gleichförmige

Verteilung des feinen Korns zu schaffen. Üblicherweise liegen derartige

Gesamt-Anfangsreduktionen in der Größenordnung von etwa 2V bis

50%. Signifikant geringere Reduktionen in der Größenordnung von 2 bis 15% werden

in den abschließenden

Rund-Rund-Kaliber-Sequenzen

des Post-Finishing-Blocks vorgenommen, um die gewünschten

engen Maßtoleranzen

des Fertigproduktes zu erhalten. Die Zeitspanne zwischen den höheren Reduktionen,

die in der Oval-Rund-Kalibersequenz erzielt werden, und den geringeren

Reduktionen, die erzielt werden beim Maßwalzen bei der Rund-Rund-Kaliber-Sequenz

ist derart, daß die

resultierende Korngröße durch

den Produktquerschnitt nicht um mehr als zwei variiert, und in den

meisten Fällen um

weniger als 1 ASTM Korngrößenzahl.

-

KURZE BESCHREIBUNG

DER ZEICHNUNGEN

-

1 ist

eine schematische Ansicht, die die Anderungen des Querschnittes

eines Produktes veranschaulicht, das durch aufeinanderfolgende Walzgerüste eines

herkömmlichen

Hochleistungswalzwerkes gewalzt wird.

-

Die 2A und 2B zeigen jeweils Mikrofotos

einer Kornstruktur eines Produktes vor und nach dem Maßwalzen

mit resultierendem abnormen Kornwuchs.

-

3 ist

eine schematische Ansicht, beginnend bei der Bezugslinie 2-2 in 1, die Veränderungen des

Querschnittes eines Produktes veranschaulichen, das gemäß der Erfindung

gewalzt wird.

-

4 ist

eine graphische Darstellung, die die Gesamttemperaturveränderungen

zeigt, wenn das Produkt die Finishing-Gruppe eines schematisch dargestellten

Walzwerkes läuft,

mit einem Post-Finishing-Block.

-

5 ist

eine Draufsicht auf einen Post-Finishing-Block und seine zugeordneten

Antriebskomponenten.

-

6 ist

eine schematische Darstellung der internen Antriebsanordnung der

Walzgerüste

S28 und S29 des Post-Finishing-Blocks.

-

7 ist

eine schematische Darstellung der äußeren Antriebsanordnung der

Walzgerüste

S28 bis S31 des Post-Finishing-Blocks.

-

Die 8A und 8B zeigen jeweils Mikrofotos

einer Produkt-Kornstruktur

vor und nach dem Maßwalzen

bei Rund-Rund-Kaliberdurchgängen zum

Erzielen von Reduktionen, die groß genug sind, um abnormes Kornwachstum

zu vermeiden.

-

EINZELBESCHREIBUNG

EINER BEVORZUGTEN AUSFÜHRUNGSFORM

-

Wie man aus den 3 und 4 erkennt,

beinhaltet die vorliegende Erfindung das Anordnen eines Post-Finishing-Blocks 20 stromabwärts von

Block 18, der üblicherweise

bei herkömmlichen

Stabwalzwerken anzutreffen ist. Der Post-Finishing-Block beinhaltet wenigstens

zwei Walzgerüste

S28, S29 für

eine starke Reduktion, vorzugsweise mit einem Oval-Rund-Kaliberdurchgang,

gefolgt von zusätzlichen

geringer reduzierenden Maßwalzgerüsten S30,

531, die eine Rund-Rund-Kaliberfolge

aufweisen.

-

Es soll insbesondere auf 4 Bezug genommen werden.

Man sieht, daß eine

oder mehrere Wasserkammern oder ähnliche

Kühlvorrichtungen 19 am

besten zwischen die Blocks 18 und 20 geschaltet

sind. Eine oder mehrere zusätzliche

Wasserkammern 21 sind zwischen Block 20 und einem

stromabwärtigen

Legekonus 23 geschaltet. Der Legekonus formt den Stab in

eine Reihe von Ringen, die von einem Kühlförderer 25 aufgenommen

werden, wo sie einem zusätzlichen

kontrollierten Abkühlen

unterworfen werden. Die gestrichelte Linie in der graphischen Darstellung

von 4 veranschaulicht

die Veränderungen

der Gesamttemperatur des verarbeiteten Produktes. Die hier verwendete

Ausdrucksweise "Gesamttemperatur" bedeutet die durchschnittliche

Querschnittstemperatur zwischen der Oberfläche und dem Kern eines Produktes.

-

Es soll weiterhin auf 5 eingegangen werden. Dort

erkennt man, daß Walzgerüste S28

und S29 in einem Reduktionswalzwerks-Abschnitt 18a enthalten sein

können,

das auf Schienen 22 montiert ist, um mittels eine Linearaktuators 24a auf

die Walzstraße

und von dieser herunter bewegt werden kann. In gleicher Weise können die

Walzgerüste

S30, S31 in einem Walzwerksabschnitt 18b enthalten sein,

der auf Schienen 22 montiert und von einem anderen Linearaktuator 24b verschiebbar

ist.

-

Die aufeinanderfolgenden Walzgerüste S28

bis S31 sind jeweils mit Paaren von gerillten Arbeitswalzen 28, 29, 30 und 31 ausgestattet.

-

Wie man am besten aus 6 erkennt, sind die Arbeitswalzen 28 des

Walzgerüsts

S28 nach Kantilever-Art an den Enden der Walzzapfen 32 gelagert.

Die Walzzapfen sind zwischen Lagern 34 drehbar gelagert. Zahnräder 36 auf

den Walzzapfen 32 kämmen

mit Zwischenritzeln 38, die ihrerseits auf Zwischenantriebswellen 40 ebenfalls

zwischen Lagern 42 drehbar gelagert sind. Einer der Zwischenantriebszapfen

ist außerdem mit

einem Kegelzahnrad 44 versehen, das mit einem Kegelrad 46 auf

einer Eingangswelle 48 kämmt. Die Kegelräder 44, 46 nehmen

die Neigung der Arbeitswalzzapfen auf. Obwohl nicht gezeigt, versteht

es sich, daß Mittel

zum Justieren der Trennung zwischen den Arbeitswalzen vorgesehen

sind.

-

Die Arbeitswalzen 29 des

Walzgerüstes

S29 sind in ähnlicher

Weise von Komponenten angetrieben, die mit denselben, mit versehenen

Bezugszeichen bezeichnet sind. Wenn auch nicht dargestellt, so versteht es

sich, daß die

Maßwalzgerüste S30

und S31 in gleicher Weise mit gleichen Innenkomponenten versehen sind,

vorgesehen um die entsprechenden Paare von Arbeitswalzen 30, 31 über die

Eingangswellen 52, 52' anzutreiben.

-

Die Walzgerüste S28 bis S31 sind mechanisch

miteinander und mit einem gemeinsamen Antriebsmotor 54 über eine

Serie von Getrieben 56 bis 62 verbunden. Wie man

am besten aus 7 erkennt,

weist Getriebe 60 drei zueinander parallele, umlaufende

Wellen 64, 66 und 68 auf. Welle 64 trägt zwei

frei drehbare Zahnräder

G1, G2, die axial durch einen vergrößerten Zwischenwellenabschnitt 70 voneinander

getrennt sind. Die einander zugewandten Stirnflächen der Zahnräder G1 und

G2 sind mit einer Aussparung 72 versehen, um eine Innenverzahnung

aufzunehmen, die alternativ von der Außenverzahnung eines Kupplungselementes

C1 erfaßt

wird. Kupplungselement C1 ist durch Keile, Nuten oder dergleichen

(nicht gezeigt) drehfest mit dem Wellenabschnitt 70 vergrößerten Durchmessers

verbunden und axial mittels einer Gabel 74 oder dergleichen

zwischen einer von zwei operativen Positionen verschiebbar, bei

welcher die Außenverzahnung

mit einer oder der anderen der Innenverzahnungen der Zahnräder G1,

G2 zusammenarbeitet.

-

Die Zahnräder G1, G2 haben eine Außenverzahnung,

die mit den Zahnrädern

G3, G4 kämmt,

die mit Welle 66 durch Keile oder anderweitig drehfest

verbunden sind. Die Zahnräder

G3, G4 kämmen

außerdem

mit Zahnrädern

G5, G6, die auf Welle 68 frei drehbar sind. Die Zahnräder G5,

G6 sind ebenfalls in axialer Richtung durch einen Wellenabschnitt

größeren Durchmessers

getrennt. Ein axial verschiebbares Kupplungselement C2 dient dazu,

um zwischen welle 68 und dem einen oder dem anderen der

Zahnräder

G5, G6 eine drehschlüssige

Verbindung herzustellen.

-

Die Wellen 64, 68 sind

zum Anschluß an

die Eingangswellen 48, 48' der Walzengerüste 528, S29 über Kupplungen 7b vorgesehen.

In gleicher Weise ist Welle 66 mit Welle 78 des

Getriebes 58 über

eine Kupplung 76 verbunden.

-

Getriebe 58 beinhaltet Komponenten ähnlich jenen

in Getriebe 60. Somit hat Getriebe 58 parallele Wellen 78, 80 und 82.

Die Wellen 78 und 82 tragen jeweils in axialem

Abstand angeordnete und frei drehbare Zahnräder G7, G8 und G11, G12, die

mit Zahnrädern

G9, G10 kämmen,

die ihrerseits mit Welle 80 drehfest verbunden sind. Ein

Kupplungselement C3 stellt alternativ eine Triebverbindung zwischen

Welle 78 und einem oder dem anderen der Zahnräder G7,

G8 her. Ein Kupplungselement C4 stellt in gleicher Weise eine alternative

Triebverbindung zwischen Welle 82 sowie den Zahnrädern G11,

G12 her.

-

Welle 82 ist über Kupplung 76 an

Welle 84 von Getriebe 62 angeschlossen. Die Zahnräder G13,

G14 sind mit Wellke 84 drehfest verbunden und kämmen jeweils

mit auf Welle 86 frei drehbaren Zahnrädern G15, G16. Die Zahnräder G15,

G16 werden alternativ von Welle 86 mittels eines axial

verschiebbaren Kupplungselementes C5 erfaßt. Die Wellen 84, 86 sind

für den

Anschluß an

die Eingangswellen 52, 52' der Walzgestelle S30, S31 über Kupplungen 76 vorgesehen.

-

Welle 80 von Getriebe 58 ist

an Welle 88 des Getriebes 56 über Kupplung 76 angeschlossen.

Auch hier trägt

Welle 88 frei drehbare Zahnräder G17, G18, die alternativ

mit Welle 88 verbindbar sind mittels eines axial verschiebbaren

Kupplungselementes C6. Die Zahnräder

G17, G18 kämmen

mit den Zahnrädern

G19, G20, die mit der Welle 90 drehfest verbunden sind,

wobei die letztgenannte über

Kupplung 76 mit der Abtriebswelle des Motors 54 verbunden

ist.

-

Bei der beschriebenen Getriebe- und

Kupplungsanordnung lassen sich verschiedene Antriebsfolgen und entsprechende

Zwischen-Walzgerüst-Drehzahlverhältnisse

herstellen, um einen weiten Bereich von Reduktionen bei den Walzenkalibrierungen

der Gerüste

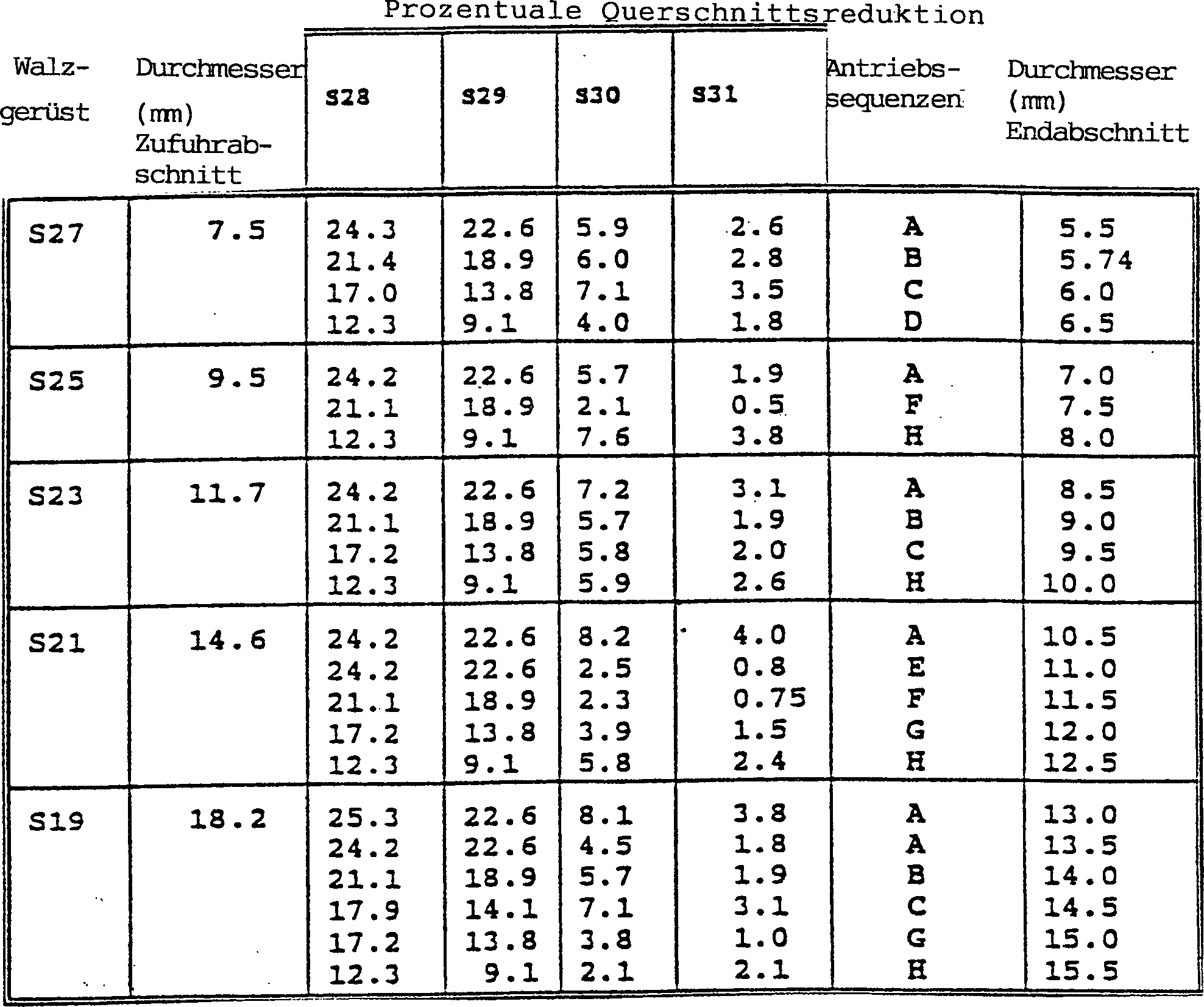

S28 bis S31 zu erzielen. Tabelle 1 dient der Veranschaulichung,

obgleich dies auf gar keinen Fall die verschiedenen möglichen

Antriebssequenzen erschöpfend

darstellt.

-

-

Es werde angenommen, daß den Finishing-Walzgerüsten von

Block 18 ein erster Prozeßabschnitt mit einem Durchmesser

von 18,2 mm zugeführt

wird. Es werde weiterhin angenommen, daß das Walzschema der Finishing-Walzgerüste S2U

bis S27 derart gestaltet ist, daß die Folge von Reduktionen

gemäß Tabelle

II erzeugt wird.

-

-

Durch Auswahl der Antriebssequenzen

von Tabelle I sowie durch selektives Walzen durch und/oder Umgehen

der Finishing-Walzgerüste von

Block 18 zum Versorgen des Post-Finishing-Blocks 20 mit

unterschiedlich bemessenen zweiten Prozeßabschnitten ist es möglich, Reduktionen

und Maße

des Endproduktes von der Art zu erzielen, so wie beispielshalber

in Tabelle III auf geführt.

-

-

Aus Tabelle III erkennt man, daß die kombinierten

Gesamtquerschnittsreduktionen bei der Rund-Rund-Kalibersequenz der

Maßwalzgerüste 530,

S31 herkömmlich

gering sind, in den meisten Fällen deutlich

unter 14%, die als Minimum betrachtet werden, um eine akzeptable

gleichförmige

Kornstruktur zu erreichen.

-

Tabelle

IV

Vergleich der prozentualen Querschnittsreduktionen von Tabelle

III

-

Diesen gehen jedoch deutlich größere kombinierte

Gesamtquerschnittsreduktionen in der Größenordnung von etwa 20 bis

50% bei der Oval-Rund-Kalibersequenz der Walzgerüste S28 und 529 unmittelbar

voraus. Dies trifft ungeachtet der Anzahl vorausgegangener Walzgerüste zu,

die im Finishing-Block 18 umgangen wurden, um progressiv

größere Abmessungen

des Endproduktes zu erzielen.

-

Aus den Reduktionsvergleichen gemäß der Tabelle

IV erkennt man, daB relativ geringe Reduktionen, die insgesamt zwischen

3–12 %

liegen, bei den Rund-Rund-Durchgängen

der Walzgerüste

S30, S31 erhalten werden (Spalte E). Derartige geringe Reduktionen

optimieren die Maßgenauigkeit

und verbreitern den Bereich der Produkte, die auf Maß gebracht

werden, ohne daB die Walzenund/oder Rillen-Konfigurationen verändert werden.

-

Die geringen Reduktionen in den Walzgerüsten S30,

S31 sind als solche ungenügend,

um die erhöhten

internen Energiewerte zu erzielen, die notwendig sind, um ein abnormes

Kornwachstum zu vermeiden, was zur Entwicklung von Duplex-Miktrostrukturen

führt.

Dieser Energiewert wird jedoch mehr als angemessen erreicht durch

die signifikant stärkeren

Reduktionen, die bei den Oval-Rund-Kalibrierungen der unmittelbar

vorausgehenden Walzgerüste

S28, S29 stattfinden (Spalten A und B).

-

Um sicherzustellen, daB dieses Ziel

erreicht wird, wird die minimale Gesamtreduktion von etwa 14% als

progressiv kleinere Reduktionen bei den folgenden Rund-Kalibrierungen

der Walzgerüste

S29, S30 und S31 genommen, wobei die Reduktion in Walzgerüste S31

geringer als etwa 20% der Gesamtreduktion ist (Spalte D/F in Tabelle

IV).

-

Die Gesamtreduktionen in den letzten

drei Walzgerüsten

liegen üblicherweise

im Bereich von etwa 14–35%

(Spalte F), wobei weniger als 50% in den Walzgerüsten S30, S31 erzielt wird (Spalte

E/F). Die bei der ovalen Kalibrierung im ersten Walzgerüst S28 vorgenommene

Reduktion trägt

entscheidend zur Gesamtkapazität

des Blocks bei und steigert die Gesamtreduktionen bei den vier Walzgerüst-Serien

auf einen Bereich von etwa 30–60%

(Spalte G). Hierbei trägt

die Reduktion bei der ovalen Kalibrierung mit wenigstens 40% der

Gesamtreduktion bei (Spalte A/G)., wobei die beiden letzten Walzgerüste weniger

als etwa 35% der Gesamtreduktion beitragen (Spalte E/G).

-

Deshalb erkennt man, daß die kombinierten

Reduktionen bei den. oval-runden Kalibrierungsfolgen der Walzgerüste S28

und S29 und bei der Rund-Rund-Kalibrierungsfolge der Walzgerüste S30

und S31 einen gesteigerten Energiewert im Produkt erzeugen, ausreichend,

um eine im wesentlichen gleichförmige

Verteilung feinen Kornes zu schaffen. Dieser Effekt läßt sich

weiter steigern durch Verwenden der Wasserkammer 19, um die

Temperatur der Stange abzusenken, bevor diese in den Post-Finishing-Block 20 eintritt.

Das Zeitintervall zwischen dem Walzen bei starker Reduktion in den

Walzgerüsten

S28, S29 und dem Maßwalzen

bei geringerer Reduktion in den Walzgerüsten S30, S31 ist extrem klein.

Beim Bereich von Produkt-Abmessungen und Reduktions-Sequenzen, so wie

in Tabelle III gezeigt, liegt wahrscheinlich das Zeitintervall zwischen

dem Walzen in Walzgerüst

S29 und in Walzgerüst

S30 im Bereich zwischen etwa 5–25

Millisekunden, wobei das Walzen durch die letzten drei Walzgerüste S29–S31 nicht

mehr als 10,4 bis 16,0 Millisekunden beansprucht. Das Maßwalzen

wird somit ausreichend vor dem Entwickeln abnormen Kornwuchses bewirkt,

was zu einem Endprodukt führt,

das eine im wesentlichen gleichförmige

Feinkorn-Mikrostruktur aufweist, d. h. eine Mikrostruktur, bei welcher

die Korngröße über den

Querschnitt des Produktes um nicht mehr als 2 ASTM variiert.

-

Die 8A und 8B veranschaulichen die Vorteile

des Erzeugens größerer prozentualer

Reduktionen in Verbindung mit der Maßwalzoperation. 8A enthält Mikrofotos (150-fach), die

die Kornstruktur an ausgewählten

Stellen im Querschnitt einer 11,0 mm starken Stahlstange von der

Stahlqualität

1035 vor dem Maßwalzen

zeigen. 8B zeigt Mikrofotos

bei derselben Vergrößerung desselben

Produktes, nachdem dieses in zwei Kalibrierungsfolgen bei höheren Reduktionswerten

von etwa 16,6% ein Maßwalzen

erfahren hat.

-

Die oval-runde Kalibrierungssequenz

der Walzgerüste

S28 und S29 erlaubt ein thermomechanisches Walzen sowohl bei normaler

als bei niedriger Temperatur, was es ermöglicht, beide Arten von Produkten

auf Dimension zu bringen.

-

Der Bereich der Fertigproduktabmessungen

gemäß Tabelle

III ist nicht erschöpfend

dargestellt. Durch das sogenannte "Dummying" von Walzwerken weiter zurück in die

Zwischengruppe 14, oder durch Re-Justieren des Walzschemas,

um die Finishing-Gruppe 16 mit einem kleineren Prozeßabschnitt

zu beschicken, läßt sich

der Maßbereich

der Fertigprodukte dahingehend ausdehnen, daß nicht nur kleinere Abmessungen

in der Größenordnung

von 3,5 mm, sondern auch größere Abmessungen

von 25,5 mm und mehr bewältigt

werden können.

Die bei der Oval-Rund-Kalibrierungsfolge von Walzgerüsten S28

und S29 erzielte Querschnittsreduktion läßt sich auf den Bereich von

16–50%

ausdehnen.

-

Obgleich der Post-Finishing-Block 20 mit

auskragenden Arbeitswalzen dargestellt ist, so versteht es sich,

daß ebenso

gut beidseits gelagerte Walzen verwendet werden können.