-

HINTERGRUND DER ERFINDUNG

-

Gebiet der Erfindung

-

Die vorliegende Erfindung betrifft ein Verfahren zur Bildung einer hochaufgelösten Struktur und insbesondere ein Verfahren zur Bildung einer hochaufgelösten Struktur mit einem hohen Aspektverhältnis, wobei das Verfahren umfasst: einen Aufbringschritt des Aufbringens eines Opferfilms auf ein Substrat; einen Strukturierungsschritt des Bestrahlens des Opferfilms mit einem fokussierbaren Energiestrahl, um den Opferfilm teilweise zu entfernen, so dass der Opferfilm in die gewünschte Form strukturiert wird; und einen Ablagerungsschritt des Ablagerns eines funktionalen Materials in den Bereich, von welchem der Opferfilm entfernt wurde.

-

Beschreibung des Standes der Technik

-

Im Allgemeinen wird Photolithographie angewendet, um Strukturen für den Einsatz in elektronischen Vorrichtungen zu bilden. Der hier verwendete Begriff „Photolithographie” bezieht sich auf eine Technik zur Bildung einer Form unter zunutze machen von Löslichkeit, die von einer photochemischen Reaktion herrührt. Im Speziellen umfasst Photolithographie die Induktion einer photochemischen Reaktion entweder auf einem Film, der eine Empfindlichkeit gegenüber einem gegebenen Licht besitzt, oder einem flüssigen Photoresist, selektiv eher in einem mittels einer Maske belichteten Bereich als in einem unbelichteten Bereich, und Unterwerfen des resultierenden Films oder Photoresists verschiedenen Verfahren einschließlich Entwickeln, Ablagern und Entfernen, um schließlich die gewünschte Struktur zu erzeugen.

-

Allerdings weist dieses Photolithographie-Verfahren Probleme auf, derart, dass eine große Menge an Material verschwendet wird und der Vorgang kompliziert ist, was zu einer Verringerung in der Effizienz führt. Außerdem, da eine Maske mit einer großen Fläche verwendet wird, ist es schwierig, in einer kurzen Zeit eine neue Ausgestaltung anzupassen.

-

Bei einem Dickfilmverfahren zur Ablagerung eines funktionalen Materials zu Strukturen bis zu einer Dicke im Mikrometerbereich oder größer mittels eines Verfahrens wie Sputtern oder CVD innerhalb einer kurzen Zeitspanne ist die Photolithographie ebenfalls ungeeignet hinsichtlich der Verfahrenseffizienz. Daher ist, um diese Probleme mit der Photolithographie zu überwinden, ein Tintenstrahl-Strukturbildungsverfahren vorgeschlagen worden, das verwendet werden kann, um Strukturen direkt auf einem Substrat ohne eine Maske zu erzeugen.

-

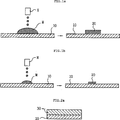

Dieses Tintenstrahl-Strukturbildungsverfahren wird nun mit Bezug auf die 1a und 1b beschrieben.

-

Wie in 1a gezeigt ist, wird ein funktionales Material zur Bildung einer Struktur auf einem Substrat 10 von einem Tintenstrahl-Druckkopf H abgelagert und wird getrocknet, um einen überflüssigen Tinten-Trägervehikel vom funktionalen Material zu entfernen. Zum besseren Verständnis des obigen Tintenstrahl-Strukturbildungsverfahrens wird das folgende Beispiel angeführt. Der Gehalt eines zu strukturierenden funktionalen Materials mit einem spezifischen Gewicht von 10 wird zu 50 Gew.-% angenommen bezogen auf das Gesamtgewicht der Tinte. Außerdem wird der Gehalt eines/von Trägervehikels/Trägervehikeln, das/die ein mittleres spezifisches Gewicht von 1 aufweist/aufweisen und nach dem Trocknen zu entfernen ist/sind, zu 50% angenommen bezogen auf das Gesamtgewicht der Tinte. Hierbei beträgt der Volumenanteil des funktionalen Materials bezogen auf das Gesamtvolumen der Tinte etwa 9%. Während komplexe physikalische Phänomene zum Verständnis ignoriert werden, wird angenommen, dass die mit einem Tintenstrahl strukturierte Linienbreite festgelegt ist, und dass eine einheitliche Abnahme der Dicke erfolgt. Infolgedessen beträgt die Dicke der nach dem Trocknen verbleibenden Struktur nur 9% der Dicke der anfänglichen Struktur. Wenn ein derartiger Tintenstrahl zur Bildung einer Struktur verwendet wird, besteht ein Problem darin, dass eine unerwünschte übermäßige Abnahme an Dicke in Abhängigkeit von der Zusammensetzung der Tinte auftritt, wobei dieses Phänomen in 1a gezeigt ist. Außerdem ist es, um eine Struktur mit hoher Auflösung zu bilden, d. h. um die Breite zu verringern, üblich, die Größe eines Tintentropfens zu verringern. Wenn ein kleinerer Tintentropfen verwendet wird, um eine hohe Auflösung, wie oben beschrieben, zu erreichen, wird eine kleinere Menge Tinte pro Flächeneinheit abgelagert, wie in 1b gezeigt. Infolgedessen wird die Dicke der resultierenden Struktur proportional zur Verringerung der Linienbreite verringert, und daher ist es physikalisch schwierig, beide Aufgaben des Verringerns der Linienbreite und des Beibehaltens der gewünschten Strukturdicke zu erreichen.

-

Außerdem erhöht sich, wenn die Größe des Tintentropfens zur Erzielung einer hochaufgelösten Struktur verringert wird, die Trefferungenauigkeit des Tintentropfens relativ zur Größe der Struktur, wodurch ein bestimmter Strukturfehler und die Bildung einer nicht korrekten Struktur verursacht werden.

-

Die

US 2006/0063111 A1 , die

US 2006/0009020 A1 sowie die

US 6074893 A und

US 2003/0022107 A1 offenbaren jeweils ein Verfahren zur Bildung einer hochaufgelösten Struktur mit einer gewünschten Dicke, in dessen Verlauf eine Foto-sensible Opferschicht auf ein Substrat aufgebracht, strukturiert mittels eines fokussierten Laserstrahls belichtet, die belichteten Stellen entfernt und ein funktionales Material in die von der Opferschicht befreiten Strukturen abgelagert wird.

-

Die

WO 2006/025016 A1 offenbart ein weiteres Verfahren und eine Vorrichtung zum Aufbringen von Strukturen auf ein Substrat, das mit einer Schicht versehen. Das Verfahren umfasst des Abtragen von Strukturen in der Deckschicht mittels Laser-Ablation, worauf das Anbringen von Tinte in den abgetragenen Strukturen sich anschließt.

-

Zusammenfassung der Erfindung

-

Die vorliegende Erfindung wurde gemacht, um die oben beschriebenen Probleme zu lösen, die in dem Stand der Technik auftreten, und es ist eine Aufgabe der vorliegenden Erfindung, eine hochaufgelöste Struktur mittels selektiven Entfernens eines Opferfilms zu erhalten, der auf einem Substrat aufgebracht ist, mittels eines fokussierbaren Energiestrahls und selektiven Ablagerns eines funktionalen Materials in den Bereich, von welchem der Opferfilm entfernt wurde. Eine weitere Aufgabe der vorliegenden Erfindung ist es, eine gewünschte Strukturdicke mittels Auswählen eines anfänglichen Opferfilms mit ausreichender Dicke zu erhalten im Hinblick auf eine Verminderung der Dicke, die von dem Trocknen der Tinte resultiert, und Beladen von Tinte in der ausgewählten Dicke des Films. Eine weitere Aufgabe der vorliegenden Erfindung ist es, ein Substrat mit einer darauf gebildeten freien Struktur bereitzustellen zur Verwendung in dem Verfahren.

-

Um die vorgenannten Aufgaben zu lösen, stellt die vorliegende Erfindung ein Verfahren zur Bildung einer hochaufgelösten Struktur mit einem hohen Aspektverhältnis mittels tiefer Ablation bereit, wobei das Verfahren umfasst: einen Aufbringschritt des Aufbringens eines Opferfilms auf ein Substrat; einen Strukturierungsschritt des Bestrahlens des Opferfilms mit einem fokussierbaren Energiestrahl, um den Opferfilm in die gewünschte Form zu strukturieren, wodurch eine Struktur gebildet wird; und einen Ablagerungsschritt des selektiven Ablagerns eines funktionalen Materials in den Bereich, von welchem der Opferfilm entfernt wurde.

-

Kurzbeschreibung der Zeichnungen

-

Die vorgenannten und weitere Aufgaben, Eigenschaften und Vorteile der vorliegenden Erfindung lassen sich anhand der folgenden detaillierten Beschreibung in Verbindung mit den anhängenden Zeichnungen besser verstehen, in welchen:

-

1 ein schematisches Verfahrensdiagramm ist, das ein Verfahren des Bildens einer Struktur entsprechend dem bekannten Tintenstrahl-Strukturbildungsverfahren zeigt;

-

2 ein schematisches Verfahrensdiagramm ist, das ein Strukturierungsverfahren entsprechend der vorliegenden Erfindung zeigt;

-

3 ein schematisches Verfahrensdiagramm ist, das ein Verfahren des einfachen Bildens einer komplexen hochaufgelösten Struktur entsprechend der vorliegenden Erfindung zeigt; und

-

4 und 5 Verfahrensdiagramme bevorzugter Ausführungsformen der vorliegenden Erfindung darstellen, die Bereiche zeigen, in denen ein funktionales Material abzulagern ist, wobei die Bereiche mittels Bestrahlen mit einem fokussierbaren Energiestrahl, wie etwa einem Laserstrahl, eines Opferfilms, der aus einem Material niederen Molekulargewichts bzw. einem Material hohen Molekulargewichts gebildet ist, gebildet werden.

-

Detaillierte Beschreibung der Erfindung

-

Im Folgenden wird die Erfindung im Detail mit Bezug auf die anhängenden Zeichnungen beschrieben.

-

Wie zuvor beschrieben, stellt die vorliegende Erfindung ein Verfahren zur Bildung einer hochaufgelösten Struktur bereit, das eine exakte Strukturlinienbreite und -dicke mittels Verringerung der Breite und gleichzeitigem Beibehalten einer gegebenen Höhe erzielen kann, wobei das Verfahren umfasst: ein Strukturieren des Opferfilms, der auf ein Substrat aufgebracht ist, mittels eines fokussierbaren Energiestrahls, um eine Strukturvorlage zu bilden, und dann ein Ablagern eines funktionalen Materials in die Strukturvorlage. Zu diesem Zweck umfasst das erfindungsgemäße Verfahren: einen Aufbringschritt des Aufbringens des Opferfilms auf ein Substrat; einen Strukturierungsschritt des Bestrahlens des Opferfilms mit einem fokussierbaren Energiestrahl, um den Opferfilm in die gewünschte Form zu strukturieren, wodurch die Strukturvorlage gebildet wird; und einen Ablagerungsschritt des Ablagerns eines funktionalen Materials in den Bereich (Strukturvorlage), von welchem der Opferfilm entfernt wurde.

-

Insbesondere in dem Fall, in welchem ein dicker Film mit einer Dicke von 1 Mikrometer oder mehr erforderlich ist, mit der Maßgabe, dass der Volumenanteil eines funktionalen Materials, das als ein Formfilm nach dem Trocknen von Tinte zurückbleibt, α Vol.-% ist und dass die zu erreichende Strukturdicke β μm ist, wird ein halbfester oder fester Opferfilm mit einer Dicke von 100 × β/α μm oder mehr auf dem Substrat in einer klebenden oder haftenden Form auf das Substrat aufgebracht, beispielsweise mittels eines Laminators.

-

Jedoch ist das Verfahren des Aufbringens des Opferfilms auf das Substrat nicht auf die Verwendung des Laminators beschränkt und umfasst jedes herkömmliche Verfahren, das zum Aufbringen eines filmförmigen Produkts auf das Substrat geeignet ist.

-

Der Opferfilm, der entsprechend des oben beschriebenen Verfahrens aufgebracht ist, wird mit einem fokussierbaren Energiestrahl strukturiert und dann wird ein Bereich, in welchem Tinte eingefüllt werden kann, mittels Ablation gebildet.

-

Außerdem wird, um ein Substrat mit einer darauf gebildeten freien Struktur zur Verwendung in dem Verfahren bereitzustellen, der Opferfilm selektiv entfernt entsprechend der Form der benötigten Struktur mittels eines fokussierbaren Energiestrahls. Der Bereich, von welchem der Opferfilm entfernt ist, kann mit einem oder mehreren funktionalen Materialien befüllt werden, ausgewählt unter den folgenden Materialien: leitfähige organische Materialien wie etwa PEDOT (Poly-(3,4-ethylendioxythiophen))-PSS (Poly(4-styrolsulfonat)), leitfähige anorganische Materialien wie etwa Kupfer- oder Aluminium-Nanopartikel, leitfähige Materialvorläufer wie etwa Organometallverbindungen, organische/anorganische Fluoreszenz- oder Phosphoreszenzsubstanzen zur Verwendung in Elektrolumineszenzvorrichtungen, elektrische Isolatoren oder Dielektrika und organische/anorganische Halbleitermaterialien.

-

Allerdings sind die genannten Materialien lediglich Beispiele für solche funktionalen Materialien und die Auswahl des funktionalen Materials wird in Abhängigkeit von der beabsichtigten Verwendung desselben bestimmt.

-

Im Folgenden wird das Verfahren zur Bildung der hochaufgelösten Struktur mit einer gewünschten Dicke oder hohem Aspektverhältnis entsprechend der vorliegenden Erfindung detaillierter beschrieben.

-

Das Verfahren entsprechend der vorliegenden Erfindung umfasst: einen Aufbringschritt (S1) des Aufbringens eines Opferfilms 30 auf ein Substrat 10 in einer klebenden oder haftenden Form; einen Strukturvorlage-Bildungsschritt (S2) des Bestrahlens des Opferfilms 30 mit einem fokussierbaren Energiestrahl, um den Opferfilm 30 in die gewünschte Form zu strukturieren; und einen Ablagerungsschritt (S3) des Ablagerns eines funktionalen Materials M in die Strukturvorlage 40 des strukturierten Opferfilms 30.

-

Dabei ist das Material des Substrats 10 nicht speziell beschränkt, solange es verwendet wird, um die Struktur 20 darauf zu bilden und auf herkömmliche Weise in der Technik verwendet wird.

-

Entsprechend einer bevorzugten Ausführungsform der vorliegenden Erfindung wird, wenn die Struktur 20 bereits auf dem Substrat 10 gebildet ist, eine spezielle Schicht auf der Struktur 20 nicht abgelagert, jedoch kann/können eine oder mehrere Schichten, ausgewählt unter den folgenden Schichten, falls nötig, auf dem Substrat 10 abgelagert sein; eine Schutzschicht zum Schutz des Substrats 10 oder der Struktur 20, die auf dem Substrat 10 gebildet ist, vor Kontaminationen, die vor, während oder nach dem Verfahren gebildet werden; eine Lichtabschirmschicht zum Schutz des Substrats 10 oder der Struktur 20, die auf dem Substrat 10 gebildet ist, entweder mittels Abschirmung der Energie eines fokussierbaren Energiestrahls, ohne dass die Energie zu der darunter liegenden Struktur geleitet wird, oder mittels Absorption der Energie, um so durch sich selbst entfernt zu werden; eine Haftschicht zur Erhöhung der Haftung des Opferfilms 30 am Substrat 10; und einen entfernbaren Film zum Schutz der Haftschicht während der Lagerung des Substrats.

-

Dabei können diese Schichten aus einer einzelnen Schicht oder einer Mehrzahl von Schichten bestehen oder können hergestellt sein aus einem Stapel (oder einer Mischung) von Materialien, die die Funktionen der entsprechenden Schichten ausüben.

-

Unterdessen kann entweder die Lichtabschirmschicht oder die Schutzschichten zuerst in Abfolge abgelagert sein und können aus einer Mehrzahl von Lichtabschirmschichten oder Schutzschichten bestehen und die Klebe- oder Haftschicht ist im Allgemeinen an dem obersten Bereich des Substrats 10 gebildet und ist mit dem entfernbaren Film. während der Lagerung des Substrats geschützt. Hierbei besteht der entfernbare Film aus einem obersten entfernbaren Film und einem untersten entfernbaren Film, wobei der oberste entfernbare Film die oberste Schicht des Opferfilms 30 bildet, um als Schutz für das Substrat 10 während der Lagerung des Substrates 10 zu dienen, und der unterste entfernbare Film die unterste Schicht des Opferfilms 30 bildet, um die Haftschicht vor Kontaminationen zu schützen.

-

Außerdem sind, um das Entfernen dieser Schichten einfach zu gestalten, diese Schichten beispielsweise aus Materialien hergestellt, die leicht mittels eines Energiestrahls mit derselben Wellenlänge (λ1) wie oder einer Wellenlänge (λ2), welche von der Wellenlänge des fokussierbaren Energiestrahls zur Bildung der Strukturvorlage 40 verschieden ist, entfernt werden, aus Materialien, die einen Lichtabsorber enthalten, der die Wellenlänge gut absorbiert, oder aus Materialien, die in einem Lösungsmittel, welches zum Waschen nach einem Verfahren verwendet wird, hoch löslich sind.

-

Außerdem können die Schichten entsprechend der Auswahl und der Mischung der verwendeten Materialien eine Mehrzahl von Funktionen ohne Beschränkung ausüben.

-

Der Opferfilm 30 ist, wie oben beschrieben, auf dem Substrat 10 aufgebracht und wird nun beschrieben.

-

Das Material des Opferfilms 30 ist nicht speziell beschränkt, solange es bei Raumtemperatur fest oder halbfest ist und durch Bestrahlen mit einem Energiestrahl verdampft oder zersetzt wird.

-

Das bevorzugte Material für den Opferfilm ist nicht speziell beschränkt, sofern es ein Material wie beispielsweise Polypropylencarbonat ist, das bei Raumtemperatur fest oder halbfest ist und leicht durch Verwendung eines Energiestrahls, wie beispielsweise eines Laserstrahls, zersetzt oder verdampft wird. Allerdings ist dieses Material lediglich ein Beispiel eines Materials für den Opferfilm 30 und die Wahl des Materials für den Opferfilm 30 wird bestimmt unter Berücksichtigung der beabsichtigten Verwendung desselben, der Art des Lösungsmittels, der physikalischen und chemischen Eigenschaften in Verbindung mit dem funktionalen Material und der Art des verwendeten fokussierbaren Energiestrahls.

-

Unterdessen kann der Opferfilm 30 aus einer einzelnen Schicht zusammengesetzt sein, bestehend aus einem einzelnen Material oder aus einer Mehrzahl von Materialien oder aus einer Mehrzahl von Schichten. Insbesondere, falls der Opferfilm 30 aus einer Mehrzahl von Schichten zusammengesetzt ist, kann diese zusammengesetzt sein aus: einer oder mehreren Klebe- oder Haftschichten, aufgebracht auf der unteren Oberfläche des Opferfilms 30, um den Opferfilm 30 in klebender oder haftender Form auf das Substrat 10 einfach aufzubringen; eine Lichtabschirmschicht, um zu verhindern, dass ein fokussierbarer Energiestrahl durch und unter den Opferfilm 30 geleitet wird; eine Opferschicht, hergestellt aus Material von niedrigem Molekulargewicht oder hohem Molekulargewicht oder einer Mischung davon, welche durch Verwendung eines fokussierbaren Energiestrahls einfach entfernt werden kann; eine Schutzschicht, zur Verhinderung der Kontamination, die vor und während eines Verfahrens auftritt, welche beispielsweise gebildet ist aus Polymethylmethacrylat-(PMMA)-Harz, und einen Trennfilm. Jede dieser Schichten kann in der vorliegenden Erfindung selektiv verwendet werden.

-

Unterdessen, für den Fall, in dem der Opferfilm, insbesondere die Opferschicht, aus einem Polymer niederen Molekulargewichts gebildet ist, wenn ein Bereich, auf den funktionales Material aufgebracht werden soll, mittels eines fokussierbaren Energiestrahls entfernt wird, neigt die Ecke der resultierenden Strukturvorlage 40 dazu, sauber zu erscheinen. Unterdessen wird sich, wenn das Polymer niederen Molekulargewichts als Material zur Bildung des Opferfilms verwendet wird, das funktionale Material an der Strukturvorlage selbst ausrichten auf Grund des Unterschieds in der Benetzbarkeit zum Opferfilm (siehe 4a). Alternativ wird das funktionale Material in einem Zustand abgelagert, in welchem ein Bereich des funktionalen Materials in der Strukturvorlage und ein Bereich des funktionalen Materials auf dem Opferfilm voneinander getrennt oder schwach miteinander verbunden sind (siehe 4b).

-

Insbesondere kann, wenn der Opferfilm aus einem Polymer hohen Molekulargewichts gebildet ist, eine Barriere an der Ecke der Strukturvorlage gebildet werden, wie in den 5a und 5b gezeigt, und die abgelagerte Form des funktionalen Materials ist auf Grund der unterschiedlichen Benetzbarkeit ähnlich wie beim Fall des Polymers niederen Molekulargewichts, wie oben beschrieben.

-

Falls die Barriere im Falle eines Polymers hohen Molekulargewichts, wie oben beschrieben, gebildet wird, wird die Trennung zwischen dem auf dem Opferfilm abgelagerten funktionalen Material und dem auf das Substrat 10 abgelagerten funktionalen Material leichter eintreten, so dass die Entfernung von überflüssigem funktionalen Material leichter erreicht wird, wenn die Entfernung des Opferfilms anschließend erforderlich ist.

-

Auf der unteren Oberfläche des obersten entfernbaren Films ist Oberflächen-modifizierendes Netzmittel aufgetragen, welches zur Kontrolle der Oberflächen-Benetzbarkeit dient, wenn das funktionale Material, nachdem der entfernbare Film anschließend entfernt worden ist, und die Strukturvorlage mittels eines fokussierbaren Energiestrahls gebildet ist. Alternativ kann das Netzmittel in der Opferschicht oder der Schutzschicht enthalten sein. Alternativ kann es auch nach der Entfernung des entfernbaren Films aufgetragen werden.

-

Wenn das Oberflächen-modifizierende Netzmittel aufgetragen ist, so dass die Oberfläche des Opferfilms eine niedrige Affinität zu Tinte aufweist, zeigt das abgelagerte funktionale Material eine starke Tendenz, sich selbst an der Strukturvorlage auszurichten auf Grund seiner geringen Affinität zu der oberen Oberfläche des Opferfilms. Andererseits, wenn die Benetzbarkeit zwischen der oberen Oberfläche des Opferfilms und dem funktionalen Material ansteigt, verteilt sich das funktionale Material dünn auf dem Opferfilm, so dass es eine starke Tendenz zeigt, in einem Zustand abgelagert zu werden, in welchem das funktionale Material auf dem Opferfilm und das funktionale Material in dem Bereich, von dem der Opferfilm entfernt wurde, nach dem Trocknen voneinander getrennt sind (siehe 4a) oder schwach miteinander verbunden sind (siehe 4b).

-

Alternativ kann außerdem ein Material mit geeigneter Benetzbarkeit (wie etwa Nicht-Affinität oder Affinität) mit dem funktionalen Material auch auf der unteren Oberfläche des obersten entfernbaren Films abgelagert werden.

-

Alternativ können nach dem Entfernen des entfernbaren Films die Oberflächeneigenschaften des Opferfilms wie benötigt durch Trockenbehandlung wie etwa Raumtemperaturplasma- oder Coronabehandlung verändert werden.

-

Der Opferfilm 30 kann geeignete Additive enthalten zur Kontrolle der Kohäsion oder der Adhäsion zum Substrat 10 oder zur Erhöhung der Adhäsion zwischen dem Opferfilm 30 und dem Substrat 10 oder zur Beibehaltung einer für das funktionale Material geeigneten Benetzbarkeit oder um dem Opferfilm 30 eine geeignete Flexibilität zu verleihen oder um die Fähigkeit, einen fokussierbaren Energiestrahl zu absorbieren, zu steigern.

-

In dem speziellen Fall, in dem ein Laserstrahl unter den fokussierbaren Energiestrahlen ausgewählt ist, wird vorzugsweise ein Laser mit einer Wellenlänge aus dem sichtbaren Bereich oder dem Infrarotbereich gewählt, wenn das Material des Opferfilms 30 durch Laserstrahl-induzierte Wärme zersetzt und verdampft werden soll. Wenn das Material der Opferschicht mittels Spalten der chemischen Bindungen davon entfernt wird, wird vorzugsweise ein UV-Wellenlängen-Laser ausgewählt.

-

Wenn das Material des Opferfilms das maximale Absorptionsspektrum bei der verwendeten Laser-Wellenlänge zeigt, kann es ohne Additiv zur Unterstützung der Lichtabsorption verwendet werden. Allerdings kann es ebenso ein Additiv enthalten, das maximale Absorption in dem verwendeten Wellenlängenbereich aufweist, so dass dieses einfach entfernt werden kann.

-

Im Hinblick auf die Wahl eines Licht-Absorbens als Additiv ist es bevorzugt, ein Licht-Absorbens zu verwenden, das hochlöslich ist in einem Lösungsmittel zur Auflösung des Materials des Opferfilms, jedoch nahezu unlöslich ist in einem Lösungsmittel zur Auflösung des/der funktionalen Materials/Materialien. Wenn der Opferfilm durch thermische Zersetzung entfernt wird, ist es vorteilhaft, ein Absorbens zu verwenden, dessen spezifische Wärme und latente Wärme so niedrig wie möglich sind. Wenn nur das Material des Opferfilms selektiv durch Verwendung eines Lösungsmittels entfernt wird, ist es bevorzugt, ein Absorbens zu verwenden, das sich leicht in einem Lösungsmittel löst, welches das funktionale Material nicht auflöst.

-

In dem speziellen Fall, in dem ein Laserstrahl unter den fokussierbaren Energiestrahlen ausgewählt ist, werden Materialien zur Erhöhung der Lichtabsorption verwendet einschließlich Diazoalkyl, Diazoniumsalze, Azidverbindungen, Ammoniumsalze, Oxide, Carbonate, Peroxide und Mischungen davon. Wenn der Opferfilm mit einem fokussierbaren Energiestrahl mit einer Infrarot-Wellenlänge bestrahlt wird, ist es möglich, eines aus der Gruppe bestehend aus: Polyphthalocyaninverbindungen, metallhaltige Phthalocyaninverbindungen, Cyaninfarbstoffen, Squarainfarbstoffen, Chalkogenopyryloacryliden-Farbstoffen, Croconium-Farbstoffen, Metallthiolat-Farbstoffen, Bis-(chalkogenopyrylo)-polymethin-Farbstoffen, Oxyindolizin-Farbstoffen, Bis(aminoaryl)polymethin-Farbstoffen, Merocyanin-Farbstoffen, Quinon-Farbstoffen und Mischungen davon auszuwählen. Ebenso ist es möglich, ein anorganisches Material zu verwenden, ausgewählt unter den Übergangsmetall-Elementen der Elemente der Gruppen IIIb, IVb, Vb, VIb, VIII sowie Elemente der Gruppen IIIa und Va und Mischungen davon. Zusätzlich können auch die Elemente der Gruppe IVa, wie beispielsweise Kohlenstoff, verwendet werden. Die Auswahl des Licht-Absorbens ist abhängig von der Auswahl des Materials des Opferfilms oder des verwendeten fokussierbaren Energiestrahls und der Umfang der vorliegenden Erfindung ist nicht auf die oben aufgeführten Absorbentien beschränkt.

-

Unterdessen können in der vorliegenden Erfindung zur Erhöhung der Flexibilität des Opferfilms Weichmacher verwendet werden einschließlich, jedoch nicht beschränkt auf Diphenylphthalat-Derivate wie Diphenylphthalat und Di-(2-Ethylhexyl)-phthalat, Rizinolsäure-Derivate wie Butylrizinolat und Propylenglykolrizinolat, Sebacinsäure-Derivate wie Dibutylsebacinat und Dimethylsebacinat, Stearinsäure-Derivate wie n-Butylstearat und Propylenglykolmonostearat, Bernsteinsäure-Derivate wie Diethylsuccinat, Sulfonsäure-Derivate wie N-Ethyl-o, p-toluolsulfonamid, Phosphorsäure-Derivate wie Trikresylphosphat und Tributylphosphat, Paraffin-Derivate wie Chlorparaffine, Palmitinsäure-Derivate wie Isopropylpalmitat und Methylpalmitat, Ölsäure-Derivate wie Butyloleat und Glycerintrioleat, Myristinsäure-Derivate wie Isopropylmyristat, Mellitate wie Tricapryltrimellitat und Triisodecyltrimellitat, Maleinsäure-Derivate wie Di-n-Butylmaleat und Di-(2-Ethylhexyl)-maleat, Linolsäure-Derivate wie Methyllinalat, Laurinsäure-Derivate wie Methyllaurat, Isophthalsäure-Derivate wie Diphenylisophthalat und Dimethylisophthalat, Isobuttersäure-Derivate wie 2,2,4-Trimethyl-1,3-pentandioldiisobutyrat, Glycerin-Derivate wie Glycerintriacetat, Fumarsäure-Derivate wie Dibutylfumarat, Epoxid-Derivate wie n-Octylepoxystearat, Citronensäure-Derivate wie Tri-n-butylcitrat und Acetyltriethylcitrat, Benzoesäure-Derivate wie Diethylenglykoldibenzoat und Dipropylenglykoldibenzoat, Azelainsäure-Derivate wie Diisodecylazelat und Dimethylazelat und Adipinsäure-Derivate wie Dicapryladipat und Diisodecyladipat.

-

In dem Strukturbildungsverfahren entsprechend der vorliegenden Erfindung kann vor oder nach dem Schritt (S1) des Aufbringens des Opferfilms 30 auf das Substrat 10 eine Schutzschicht zwischen dem Substrat und dem Film abgelagert werden, d. h. auf dem Substrat und/oder unter dem Opferfilm und/oder auf dem Opferfilm, so dass das mittels des fokussierbaren Energiestrahls entfernte Material des Opferfilms andere Bereiche des Substrats nicht kontaminiert. Diese Schutzschicht kann aus einem wasserlöslichen Polymer hergestellt sein, wenn ein polares Lösungsmittel in einem Waschverfahren verwendet wird, und sie kann aus einem wasserunlöslichen Polymer hergestellt sein, wenn ein nicht-polares Lösungsmittel in einem Waschverfahren verwendet wird, jedoch ist der Umfang der vorliegenden Erfindung nicht darauf beschränkt. Als verwendete Schutzschicht und als Lösungsmittel zur Entfernung davon werden Materialien ausgewählt, die das/die abeglagerte(n) funktionale(n) Material(ien) nicht beeinflussen.

-

Das Substrat 10 und der Opferfilm 30, die in der vorliegenden Erfindung verwendet werden, sind oben beschrieben worden. Im Folgenden wird das erfindungsgemäße Verfahren beschrieben und umfasst: einen Aufbringschritt (S1) des Aufbringens des Opferfilms 30 auf das Substrat 10; einen Strukturvorlage-Bildungsschritt (S2) des Bestrahlens des Opferfilms 30 mit einem fokussierbaren Energiestrahl, um den Opferfilm 30 in die gewünschte Form zu strukturieren, wodurch die Strukturvorlage 40 gebildet wird; und ein Ablagerungsschritt (S3) des Ablagerns des funktionalen Materials M in der Strukturvorlage 40 des Opferfilms 30, die mittels der Strukturierung gebildet wird.

-

Zuerst wird der Aufbringschritt (S1) des Aufbringens des Opferfilms 30 auf das Substrat 10 mit Bezug auf die 2a bis 2d beschrieben. Das Substrat 10 und der Opferfilm 30 werden mittels Laminieren aneinandergelagert und können erwärmt werden, um den Vorgang zu vereinfachen (siehe 2a). Allerdings ist das Verfahren des Ablagerns des Opferfilms in diesem Schritt in der vorliegenden Erfindung nicht speziell beschränkt, solange es ein Aufbringverfahren ist, das im Allgemein in der Technik angewendet wird.

-

Nach der Ausführung des Aufbringschritts (S1) wird der Schritt (S2) durchgeführt, in welchem der Opferfilm mit einem fokussierbaren Energiestrahl bestrahlt wird, um den Opferfilm zu strukturieren, wodurch die Strukturvorlage 40 gebildet wird (siehe 2b).

-

Im Speziellen wird der auf dem Substrat 10 aufgebrachte Opferfilm 30 in die gewünschte Form strukturiert, wodurch ein teilweise entfernter Bereich des Opferfilms 30 gebildet wird, der die Strukturvorlage 40 darstellt. Dabei wird der fokussierbare Energiestrahl, wie beispielsweise ein Laserstrahl, wie oben beschrieben, verwendet und Informationen bezüglich der Ausgangsleistung, der Große und der Abtastrate des fokussierbaren Energiestrahls und der Strukturierung des Opferfilms werden mittels digitalisierter Dateneingaben in einen Computer kontrolliert.

-

In dem Bereich, von welchem der Opferfilm 30 selektiv durch den Strukturierungsschritt zur Bildung der Strukturvorlage, wie vorstehend beschrieben, entfernt wurde, das heißt in die Strukturvorlage 40, wird das funktionale Material schließlich abgelagert. Dann wird der zurückbleibende Opferfilm entfernt, um die gewünschte Struktur 20 zu bilden (siehe 2c und 2d).

-

Unterdessen kann im Schritt (S2) des Bildens der Strukturvorlage 40 der fokussierbare Energiestrahl ebenso auf die Rückseite des Substrates 10 gestrahlt werden, jedoch nicht auf die obere Seite.

-

Hierbei wird der Opferfilm 30 mittels Bestrahlen der oberen Seite oder der Rückseite des Substrates 10 mit dem fokussierbaren Energiestrahl entfernt und der entfernte Opferfilm 30 kann manchmal in eine Arbeitsumgebung gelangen und kontaminiert entweder den Bereich, aus dem der Film entfernt wurde, oder den Bereich, auf den das funktionale Material M abgelagert ist, oder kontaminiert das optische System des fokussierbaren Energiestrahls. Um dieses Phänomen zu vermeiden, ist es außerdem bevorzugt, die Bestrahlung mit dem fokussierbaren Energiestrahl vorzunehmen, ohne den obersten entfernbaren Film zu entfernen.

-

Unterdessen, wenn der fokussierbare Energiestrahl, wie etwa ein Laserstrahl, im Strukturierungsschritt des Bildens der Strukturvorlage 40 mittels selektiven Entfernens des Opferfilms 30 verwendet wird, kann ein Strahlformer, wie etwa eine Maske oder ein diffraktives optisches Element, selektiv verwendet werden, um die Form des Strahls vorteilhaft für die Strukturierung zu kontrollieren.

-

Dabei umfasst die Verwendung der Strahlenmaske zusätzlich zur Verwendung einer Maske für großflächiges Strukturieren in der herkömmlichen Photolithographie die Verwendung einer Teilmaske, die in einem Strahlengang zur Kontrolle der Form eines fokussierbaren Energiestrahls, wie etwa eines Laserstrahls, platziert ist. Außerdem beinhaltet die Verwendung eines diffraktiven optischen Elements die Verwendung eines teilweise diffraktiven optischen Elements, welches die gesamte Fläche des zu strukturierenden Bereiches abdeckt oder welches sich in einem Strahlengang befindet, um die Form eines fokussierbaren Energiestrahls, wie beispielsweise eines Laserstrahls, zu kontrollieren (siehe 3).

-

In dem Verfahren kann eine komplexe Struktur unter Verwendung des Strahlformers mit einer Maske und/oder einer diffraktiven optischen Vorrichtung zur Kontrolle der Form des Strahls gebildet werden, entweder durch maskenloses Laser-direct-writing, in dem ein fokussierbarer Energiestrahl, wie etwa ein Laserstrahl, direkt auf das Substrat ohne Verwendung einer Maske oder eines diffraktiven optischen Elements außer des Formstrahls gestrahlt wird oder durch maskenbasiertes Laser-Abtasten, bei welchem ein fokussierbarer Energiestrahl, wie etwa ein Laserstrahl, das Substrat abtastet, indem eine Maske oder ein diffraktives optisches Element gesondert vom Strahlformer verwendet wird. Zusätzlich zur Verwendung der Maske und/oder des diffraktiven optischen Elements für den Strahlformer umfasst die Anwendung der Maske auf das Substrat zusätzlich zur Verwendung einer großflächigen Maske, die eine großflächige Strukturierung erzielen kann, wie in der bekannten Photolithographie, die Anwendung einer Maske auf einen Teil des Substrats. Zusätzlich zu der Verwendung der Maske und/oder des diffraktiven optischen Elements für den Strahlformer kann das diffraktive optische Element auf das gesamte Substrat oder auf einen Teil des Substrats angewendet werden wie bei der Anwendung der Maske auf das Substrat.

-

Um die Form des fokussierbaren Energiestrahls mittels des Strahlformers S zu kontrollieren, ist ein diffraktives optisches Element einer Maske vorzuziehen, jedoch ist die Erfindung nicht speziell darauf beschränkt.

-

Die Strukturvorlage 40 wird mittels Strukturierung des Opferfilms 30 entsprechend dem oben beschriebenen Verfahren gebildet. Das funktionale Material wird auf der gebildeten Struktur 40 abgelagert und der Opferfilm 40 wird dann entfernt, wodurch die Struktur 20 gebildet wird (siehe S3).

-

Im Folgenden wird der Ablagerungsschritt (S3) zur Bildung der Struktur 20 beschrieben.

-

Das Verfahren zur Ablagerung der Struktur 20 ist nicht speziell beschränkt, sofern es herkömmlich in der Technik verwendet wird.

-

Beispielsweise kann das folgende Verfahren verwendet werden.

-

Beispiele für das Verfahren zur Ablagerung der Struktur 20, das in der vorliegenden Erfindung angewendet werden kann, schließen ein: ein Tintenstrahlverfahren des Sprühens und Ablagerns des funktionalen Materials; ein Siebdruckverfahren des Ablagerns der Struktur auf dem Substrat mittels einer Matrizenmaske (auch „Schablone” genannt) und einer Rakel; ein elektrostatisches Druckverfahren des Ablagerns der Struktur mittels eines funktionalen Materials mit elektrischen Ladungen; ein Offsetdruckverfahren des Platzierens des funktionalen Materials auf eine Gummimatte (genannt „Tuch”) und Übertragen des funktionalen Materials von dem Tuch auf das Substrat; ein Tiefdruck des Herstellens einer Tiefdruck-Platte, Platzieren des funktionalen Materials auf das Tuch wie beim Offsetdruck und dann indirektes Bedrucken des Substrats mittels des funktionalen Materials; ein Flexodruckverfahren (eine Art von Hochdruck), das ein flexibles Harz oder eine Kautschuk-Reliefplatte verwendet; ein Druckverfahren, das eine weiche Form verwendet; ein Rotationssiebdruckverfahren des Ablagerns des funktionalen Materials mittels eines Verfahrens, in welchem eine zu beschichtende Platte rotiert wird, während ein Polymer auf den Mittelpunkt der rotierenden Platte getropft wird, so dass das Polymer auf der gesamten Oberfläche der Platte auf Grund der Rotations-Zentrifugalkraft der Platte abgelagert wird; und ein Schlitzbeschichtungsverfahren des Ablagerns des funktionalen Materials mittels eines Schlitzbeschichters.

-

Ebenso ist es möglich, ein Tropfen-auf-Anforderung-Verfahren des Tintenaustrags auf gewünschte Bereiche zu verwenden. Beispiele für das Tropfen-auf-Anforderung-Verfahren schließen ein thermisches Verfahren, das eine thermische Heizung als Antriebsquelle für den Tintenaustrag verwendet, und ein piezoelektrisches Verfahren des Herausdrückens von Tinte mittels eines durch ein Piezoelement erzeugten Drucks ein.

-

Zusätzlich ist es ebenso möglich, ein kontinuierliches Tintenstrahlverfahren des Ablagerns des funktionalen Materials zu verwenden, in welchem ständig Tinte ausgetragen wird und die Richtung der Tinte zur gewünschten Zeit geändert wird.

-

Des Weiteren kann der Ablagerungsschritt (S3) außerdem mittels Ablagerung eines Fluidstroms, der gesprüht (zerstäubt) oder durch eine Düse vaporisiert wird, auf das Substrat 10 mittels digitalisierter Daten durchgeführt werden, wodurch die Struktur gebildet wird.

-

Außerdem kann der Ablagerungsschritt (S3) mittels Ablagerung des funktionalen Materials direkt auf das Substrat mittels digitalisierter Daten durch ein Lasertransferverfahren wie MAPLE DW oder Laser-induzierte thermische Bilderzeugung durchgeführt werden. Der hier verwendete Begriff „Lasertransferverfahren” bezieht sich auf eine Technik des Bildens einer bandförmigen Struktur auf dem Substrat, indem auf Transferpapier ein zu übertragender Film gefertigt wird, ein Bereich des zu übertragenden Films mit einem Laserstrahl belichtet wird zur Erzeugung eines Bildes, der bildtragende Film auf das Substrat übertragen und der Film vom Substrat abgelöst wird.

-

Während das oben beschriebene erfindungsgemäße Verfahren ein Bestrahlen des Opferfilms 30 mit dem fokussierbaren Energiestrahl, wie etwa einem Laserstrahl, um die Strukturvorlage 40 zu bilden, und dann ein Ablagern des funktionalen Materials in die Strukturvorlage 40 mittels eines Tintenstrahlverfahrens, um die Struktur 20 zu bilden, umfasst, ist es ebenso möglich, das funktionale Material M mittels einer Kombination des funktionalen Materials mit einem von Erwärmen, Plasma und Laser- und Ionenstrahlen abzulagern.

-

Unterdessen kann der Ablagerungsschritt (S3) außerdem mittels eines Tauchbeschichtungsverfahrens durchgeführt werden. Im Speziellen ist es auch möglich, die Struktur mittels stromlosen Plattierens durch Ablagerung eines Keimmaterials zum stromlosen Plattieren in die Strukturvorlage 40 und dann Eintauchen des Substrats in eine chemische Reaktionslösung zu bilden.

-

Der Ablagerungsschritt (S3) kann ebenso mittels Ablagerung des funktionalen Materials auf das Substrat 10 unter Verwendung eines Chemischen Gasphasenabscheidungsverfahrens (CVD) durchgeführt werden.

-

Unterdessen ist es bevorzugt, die Ablagerungseffizienz mittels Erwärmen des Substrats 10 mit dem darauf gebildeten Opferfilm 30 während des Ablagerungsschritts (S3) zu erhöhen.

-

Entsprechend einer bevorzugten Ausführungsform der vorliegenden Erfindung wird vorzugsweise ein Tintenstrahlverfahren, das ein direktes Strukturierungsverfahren ist, zur Ablagerung des teuren funktionalen Materials verwendet, jedoch können auch andere Verfahren angewendet werden, solange diese nicht den Zweck der vorliegenden Erfindung beschränken.

-

Nach der Ablagerung des flüssigen funktionalen Materials wird ein Trocknungsschritt durchgeführt. Falls nötig, kann überflüssiges funktonales Material, das auf dem Opferfilm zurückbleibt, ebenfalls mit beispielsweise einer Klinge, einem Kratzer oder einem Wischer nach dem Trocknungsschritt abgewaschen werden.

-

Nach dem Ablagerungsschritt (S3) und dem Trocknungsschritt zeigt das funktionale Material, das beispielsweise aus Silber-Nanopartikeln hergestellt ist, manchmal einen erhöhten widerstand, da die Partikel lose miteinander verbunden sind. In diesem Fall ist es bevorzugt, die Wärmebehandlung bei 100°C oder höher durchzuführen, um die Partikel des funktionalen Materials fest aneinander zu binden, wodurch die elektrischen Eigenschaften verbessert werden.

-

Außerdem umfasst das erfindungsgemäße Verfahren vorzugsweise nach dem Ablagerungsschritt (S3) einen Schritt des Induzierens der photochemischen Reaktion (z. B. des Photohärtens) des funktionalen Materials. Anders ausgedrückt kann das erfindungsgemäße Verfahren des Weiteren einen Schritt der Veränderung der physikalischen und chemischen Eigenschaften des funktionalen Materials durch Härten des funktionalen Materials mittels eines üblichen UV-Härtungsgeräts oder Induzierens der Härtung des funktionalen Materials mittels eines Elektronenstrahls umfassen.

-

Außerdem kann das erfindungsgemäße Verfahren nach dem Ablagerungsschritt (S3) einen Schritt des Induzierens der chemischen Reaktion des funktionalen Materials M mittels chemischer Behandlung umfassen. Wenn beispielsweise eine kolloidale stromlose Plattierungslösung, enthaltend Palladium, in die Strukturvorlage 40 mittels eines Tintenstrahls appliziert wird und eine Lösung, die Metallionen und ein Reduktionsmittel, wie etwa Formaldehyd oder Hydrazin enthält, mittels eines Tintenstrahls darauf appliziert wird in einem Zustand, in welchem der Opferfilm 30 entfernt oder nicht entfernt ist, tritt eine Reduktionsreaktion auf Grund des strukturierten Katalysators ein, wodurch eine Metallstruktur gebildet wird.

-

Zusätzlich zu der Reduktionsreaktion, wie oben beschrieben, ist es außerdem möglich, eine Verdrängungsreaktion zu verwenden, wie etwa beim Verdrängungsplattieren, die den Unterschied in der Oxidations-/Reduktionskraft anwendet. Außerdem kann eine chemische Reaktion stattfinden, in welcher ein Metall-Vorläufer zum gewünschten Metall reduziert wird, indem zuerst der Metall-Vorläufer in die Strukturvorlage 40 mittels eines Tintenstrahls appliziert wird und dann das Substrat in eine katalysatorhaltige reduzierende Lösung eingetaucht wird oder die reduzierende Lösung selektiv auf die Struktur appliziert wird.

-

Die vorliegende Erfindung ist nicht auf die obigen Beispiele beschränkt und kann als Beispiel das Bestrahlen des Opferfilms mit ausreichender Dicke mit einem fokussierbaren Energiestrahl, wie etwa einem Laserstrahl, zur Bildung der Strukturvorlage umfassen sowie die Verwendung der Strukturvorlage als Ort einer chemischen Reaktion für das funktionale Material, das schließlich strukturiert wird, solange das Beispiel nicht den Zweck der vorliegenden Erfindung beeinträchtigt.

-

Unterdessen kann nach dem Ablagerungsschritt (S3) das funktionale Material ebenso einem Phasenwechsel von einer flüssigen Phase zu einer festen Phase unterworfen werden.

-

Anders ausgedrückt, nachdem das funktionale Material, das beispielsweise aus einer Flüssig-Metallmischung oder -verbindung gebildet ist, in die Strukturvorlage gesprüht worden ist, kann dieses in eine feste Phase wechseln.

-

Außerdem wird, nachdem das funktionale Material M abgelagert ist, die Struktur 20 vorzugsweise mit einem Laser- oder Plasmastrahl zur Verbesserung der Eigenschaften derselben bestrahlt.

-

Nachdem der oben beschriebene Ablagerungsschritt (S3) durchgeführt ist, wird schließlich Schritt (S4) durchgeführt, in welchem der Opferfilm, der auf anderen Bereichen als dem der Struktur zurückgeblieben ist, entfernt wird, so dass überflüssiges funktionales Material, das auf dem Opferfilm zurückgeblieben ist, ebenso entfernt wird, wodurch die aus dem funktionalen Material gebildete Struktur zurückbleibt.

-

Die Entfernung des Opferfilms 30 kann mittels eines Verfahrens durchgeführt werden, das ein Lösungsmittel oder eine Lösung zum selektiven Auflösen nur des Opferfilms verwendet, und ein Verfahren zur Förderung des Entfernens des Opferfilms mittels Erwärmen oder ein Trockenätzverfahren wie etwa Raumtemperaturplasma-, reaktives Ionenätzen oder UV/O3.

-

Außerdem kann die Entfernung des Opferfilms oder des funktionalen Materials, das auf dem Opferfilm abgelagert ist, mittels eines Verfahrens des Bestrahlens mit einem Energiestrahl mit einem Durchmesser größer als der des zur Strukturierung verwendeten fokussierbaren Energiestrahls (d. h. die Bildung der Strukturvorlage) durchgeführt werden, wobei dieses Entfernverfahren nun in weiterem Detail beschrieben wird.

-

Speziell, mit der Maßgabe, dass das Material des Opferfilms mittels eines Laserstrahls mit einer Energiedichte von 50 mJ/cm2 entfernt wird, und dass das funktionale Material mittels eines Laserstrahls mit einer Energiedichte von 200 mJ/cm2 entfernt wird, wenn ein Laserstrahl auf einen Durchmesser von beispielsweise etwa 5 μm fokussiert wird, beträgt die Energiedichte davon 100 mJ/cm2. Bei Verwendung dieses Energiestrahls wird der Opferfilm teilweise entfernt, um einen Graben mit einer Breite von etwa 5 μm ausbilden. Das funktionale Material wird in den Graben (Strukturvorlage) eingebracht und dann getrocknet. Wenn der Durchmesser des Laserstrahls auf mehr als 5 μm vergrößert wird, um den zurückgebliebenen Opferfilm zu entfernen, wird die Energiedichte davon auf weniger als 200 mJ/cm2 vermindert, so dass der Opferfilm entfernt werden kann, jedoch das funktionale Material nicht entfernt wird. Mit der Entfernung des Opferfilms kann das darauf abgelagerte funktionale Material ebenso entfernt werden.

-

Anders ausgedrückt, wenn ein Energiestrahl mit einem Durchmesser größer als der Durchmesser des zur Bildung der Strukturvorlage verwendeten Energiestrahls gestrahlt wird, wird nur der Opferfilm bei einer Leistungsdichte und Energiedichte größer als sie für die Entfernung des Opferfilms, aber kleiner als sie zur Entfernung des funktionalen Materials M erforderlich ist, selektiv entfernt.

-

Allerdings muss der Opferfilm nicht notwendigerweise entfernt werden und kann, falls nötig, selbst andere Funktionalitäten aufweisen. Wenn beispielsweise eine Passivierungs- oder Isolierschicht, die den Schutzfilm bedeckt, erforderlich ist, kann der Opferfilm selbst oder zumindest eine Schicht aus der Mehrzahl der den Opferfilm bildenden Schichten ein Material sein, das für diesem Zweck geeignet ist. In diesem Fall muss der Opferfilm nicht notwendigerweise entfernt werden.

-

Nach der Entfernung des Opferfilms kann außerdem eine thermische/chemische Behandlung durchgeführt werden, um die Eigenschaften des strukturierten funktionalen Materials zu verbessern.

-

Wie aus dem Vorhergegangenen ersehen werden kann, kann entsprechend der Strukturbildung der vorliegenden Erfindung eine hochaufgelöste Struktur in einer einfachen Weise ohne Verschwendung des funktionalen Materials gebildet werden. Außerdem kann das Substrat mit der darauf gebildeten hochaufgelösten Struktur entsprechend der vorliegenden Erfindung eine hochaufgelöste Struktur mittels Bestrahlen des Opferfilms mit einem fokussierbaren Energiestrahl, der geeigneter Weise ausgewählt ist in Abhängigkeit von der Art des Materials des Opferfilms, der auf dem Substrat abgelagert ist, um einen mit dem funktionalen Material (d. h. Tinte) zu beladenen Bereich zu schützen und dann das funktionale Material in den Bereich zu füllen, effektiv herzustellen.

-

Wie oben beschrieben, ermöglicht es das Substrat mit der darauf gebildeten freien Struktur entsprechend der vorliegenden Erfindung, eine hochaufgelöste Struktur ohne Verschwendung von funktionalem Material zu erhalten, wodurch die Produktionskosten des Substrats gesenkt werden. Außerdem kann entsprechend der vorliegenden Erfindung eine Struktur mit einem hohen Aspektverhältnis, das mit dem bekannten Verfahren schwierig zu erhalten ist, mittels Auftragen des funktionalen Films unter Verwendung der Dicke des Opferfilms erhalten werden. Zusätzlich kann entsprechend des Verfahrens zur Bildung der Struktur mittels des Substrats mit der darauf gebildeten freien Struktur die hochaufgelöste Struktur mit hoher Verfahrenseffizienz hergestellt werden.

-

Obwohl die bevorzugte Ausführungsform der vorliegenden Erfindung zu Darstellungszwecken beschrieben worden ist, werden Fachleute erkennen, dass verschiedene Abänderungen, Hinzufügungen und Ersetzungen möglich sind, ohne von dem Umfang oder dem Sinn der Erfindung, wie in den anhängenden Ansprüchen offenbart, abzuweichen.