WO2016035795A1 - ダイヤモンド複合材料、及び放熱部材 - Google Patents

ダイヤモンド複合材料、及び放熱部材 Download PDFInfo

- Publication number

- WO2016035795A1 WO2016035795A1 PCT/JP2015/074880 JP2015074880W WO2016035795A1 WO 2016035795 A1 WO2016035795 A1 WO 2016035795A1 JP 2015074880 W JP2015074880 W JP 2015074880W WO 2016035795 A1 WO2016035795 A1 WO 2016035795A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- diamond

- composite material

- powder

- metal

- group

- Prior art date

Links

- 229910003460 diamond Inorganic materials 0.000 title claims abstract description 407

- 239000010432 diamond Substances 0.000 title claims abstract description 407

- 239000002131 composite material Substances 0.000 title claims abstract description 280

- 229910052751 metal Inorganic materials 0.000 claims abstract description 212

- 239000002184 metal Substances 0.000 claims abstract description 212

- 239000002245 particle Substances 0.000 claims abstract description 201

- 239000001301 oxygen Substances 0.000 claims abstract description 122

- 229910052760 oxygen Inorganic materials 0.000 claims abstract description 122

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims abstract description 121

- 230000000737 periodic effect Effects 0.000 claims abstract description 88

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 claims abstract description 51

- 229910052709 silver Inorganic materials 0.000 claims abstract description 42

- 239000004332 silver Substances 0.000 claims abstract description 42

- 229910001316 Ag alloy Inorganic materials 0.000 claims abstract description 34

- 238000010438 heat treatment Methods 0.000 claims description 37

- 229910021480 group 4 element Inorganic materials 0.000 claims description 33

- 230000006866 deterioration Effects 0.000 claims description 12

- 238000004519 manufacturing process Methods 0.000 abstract description 55

- 239000000463 material Substances 0.000 abstract description 41

- 239000000843 powder Substances 0.000 description 193

- 239000010410 layer Substances 0.000 description 151

- 150000001875 compounds Chemical class 0.000 description 65

- 239000011159 matrix material Substances 0.000 description 51

- 238000000034 method Methods 0.000 description 48

- 238000012360 testing method Methods 0.000 description 42

- 239000010936 titanium Substances 0.000 description 40

- 239000007769 metal material Substances 0.000 description 38

- 239000002994 raw material Substances 0.000 description 38

- 239000011812 mixed powder Substances 0.000 description 35

- 238000001764 infiltration Methods 0.000 description 29

- 239000004065 semiconductor Substances 0.000 description 29

- 230000008595 infiltration Effects 0.000 description 28

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical group [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 26

- 229910052799 carbon Inorganic materials 0.000 description 26

- 238000013507 mapping Methods 0.000 description 26

- 238000011049 filling Methods 0.000 description 21

- 238000002156 mixing Methods 0.000 description 18

- 229910052719 titanium Inorganic materials 0.000 description 17

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 14

- 239000011148 porous material Substances 0.000 description 14

- 238000005755 formation reaction Methods 0.000 description 13

- 150000001247 metal acetylides Chemical class 0.000 description 13

- 230000015572 biosynthetic process Effects 0.000 description 12

- 239000010949 copper Substances 0.000 description 12

- 238000004453 electron probe microanalysis Methods 0.000 description 12

- 230000017525 heat dissipation Effects 0.000 description 12

- 239000000203 mixture Substances 0.000 description 12

- 239000012298 atmosphere Substances 0.000 description 11

- 238000005259 measurement Methods 0.000 description 11

- 238000002144 chemical decomposition reaction Methods 0.000 description 10

- 229910052802 copper Inorganic materials 0.000 description 10

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 10

- 238000006243 chemical reaction Methods 0.000 description 9

- 238000001816 cooling Methods 0.000 description 9

- 230000003647 oxidation Effects 0.000 description 9

- 238000007254 oxidation reaction Methods 0.000 description 9

- 229910001868 water Inorganic materials 0.000 description 9

- 238000005219 brazing Methods 0.000 description 8

- 239000000470 constituent Substances 0.000 description 8

- 238000002360 preparation method Methods 0.000 description 8

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 7

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 7

- 239000004372 Polyvinyl alcohol Substances 0.000 description 7

- 230000002093 peripheral effect Effects 0.000 description 7

- 229920002451 polyvinyl alcohol Polymers 0.000 description 7

- 238000003825 pressing Methods 0.000 description 7

- 230000001603 reducing effect Effects 0.000 description 7

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 6

- 239000000945 filler Substances 0.000 description 6

- 150000004678 hydrides Chemical class 0.000 description 6

- 238000002844 melting Methods 0.000 description 6

- 230000008018 melting Effects 0.000 description 6

- 239000000654 additive Substances 0.000 description 5

- 230000000996 additive effect Effects 0.000 description 5

- 229910045601 alloy Inorganic materials 0.000 description 5

- 239000000956 alloy Substances 0.000 description 5

- 239000011888 foil Substances 0.000 description 5

- 230000005484 gravity Effects 0.000 description 5

- 238000007731 hot pressing Methods 0.000 description 5

- 229910052739 hydrogen Inorganic materials 0.000 description 5

- 229910000679 solder Inorganic materials 0.000 description 5

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 4

- 239000002253 acid Substances 0.000 description 4

- 239000011230 binding agent Substances 0.000 description 4

- 238000000280 densification Methods 0.000 description 4

- 238000001035 drying Methods 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 238000000227 grinding Methods 0.000 description 4

- 239000001257 hydrogen Substances 0.000 description 4

- 150000004767 nitrides Chemical class 0.000 description 4

- 238000007747 plating Methods 0.000 description 4

- 230000000630 rising effect Effects 0.000 description 4

- 229910017944 Ag—Cu Inorganic materials 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 238000005429 filling process Methods 0.000 description 3

- 229910052735 hafnium Inorganic materials 0.000 description 3

- 239000012535 impurity Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 238000005498 polishing Methods 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 150000003568 thioethers Chemical class 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- MWUXSHHQAYIFBG-UHFFFAOYSA-N Nitric oxide Chemical compound O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 2

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 2

- RAHZWNYVWXNFOC-UHFFFAOYSA-N Sulphur dioxide Chemical compound O=S=O RAHZWNYVWXNFOC-UHFFFAOYSA-N 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- 239000002775 capsule Substances 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 239000011362 coarse particle Substances 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000013329 compounding Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000007580 dry-mixing Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000000921 elemental analysis Methods 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 2

- 238000007654 immersion Methods 0.000 description 2

- 239000011810 insulating material Substances 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 125000004430 oxygen atom Chemical group O* 0.000 description 2

- VSZWPYCFIRKVQL-UHFFFAOYSA-N selanylidenegallium;selenium Chemical compound [Se].[Se]=[Ga].[Se]=[Ga] VSZWPYCFIRKVQL-UHFFFAOYSA-N 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 229910052717 sulfur Inorganic materials 0.000 description 2

- 239000011593 sulfur Substances 0.000 description 2

- 239000012085 test solution Substances 0.000 description 2

- 229910052726 zirconium Inorganic materials 0.000 description 2

- 238000007088 Archimedes method Methods 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 239000012300 argon atmosphere Substances 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- -1 carbide Substances 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000007812 deficiency Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 230000005764 inhibitory process Effects 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 150000002926 oxygen Chemical class 0.000 description 1

- RVZRBWKZFJCCIB-UHFFFAOYSA-N perfluorotributylamine Chemical compound FC(F)(F)C(F)(F)C(F)(F)C(F)(F)N(C(F)(F)C(F)(F)C(F)(F)C(F)(F)F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)F RVZRBWKZFJCCIB-UHFFFAOYSA-N 0.000 description 1

- 230000002250 progressing effect Effects 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 238000010079 rubber tapping Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- 238000001291 vacuum drying Methods 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K5/00—Heat-transfer, heat-exchange or heat-storage materials, e.g. refrigerants; Materials for the production of heat or cold by chemical reactions other than by combustion

- C09K5/08—Materials not undergoing a change of physical state when used

- C09K5/14—Solid materials, e.g. powdery or granular

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/0466—Alloys based on noble metals

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/10—Alloys containing non-metals

- C22C1/1036—Alloys containing non-metals starting from a melt

- C22C1/1073—Infiltration or casting under mechanical pressure, e.g. squeeze casting

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C26/00—Alloys containing diamond or cubic or wurtzitic boron nitride, fullerenes or carbon nanotubes

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C5/00—Alloys based on noble metals

- C22C5/06—Alloys based on silver

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C5/00—Alloys based on noble metals

- C22C5/06—Alloys based on silver

- C22C5/08—Alloys based on silver with copper as the next major constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/48—Manufacture or treatment of parts, e.g. containers, prior to assembly of the devices, using processes not provided for in a single one of the subgroups H01L21/06 - H01L21/326

- H01L21/4814—Conductive parts

- H01L21/4871—Bases, plates or heatsinks

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/34—Arrangements for cooling, heating, ventilating or temperature compensation ; Temperature sensing arrangements

- H01L23/36—Selection of materials, or shaping, to facilitate cooling or heating, e.g. heatsinks

- H01L23/373—Cooling facilitated by selection of materials for the device or materials for thermal expansion adaptation, e.g. carbon

- H01L23/3732—Diamonds

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/34—Arrangements for cooling, heating, ventilating or temperature compensation ; Temperature sensing arrangements

- H01L23/36—Selection of materials, or shaping, to facilitate cooling or heating, e.g. heatsinks

- H01L23/373—Cooling facilitated by selection of materials for the device or materials for thermal expansion adaptation, e.g. carbon

- H01L23/3735—Laminates or multilayers, e.g. direct bond copper ceramic substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F7/00—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression

- B22F7/06—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression of composite workpieces or articles from parts, e.g. to form tipped tools

- B22F7/062—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression of composite workpieces or articles from parts, e.g. to form tipped tools involving the connection or repairing of preformed parts

- B22F2007/066—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression of composite workpieces or articles from parts, e.g. to form tipped tools involving the connection or repairing of preformed parts using impregnation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/25—Noble metals, i.e. Ag Au, Ir, Os, Pd, Pt, Rh, Ru

- B22F2301/255—Silver or gold

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2302/00—Metal Compound, non-Metallic compound or non-metal composition of the powder or its coating

- B22F2302/05—Boride

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2302/00—Metal Compound, non-Metallic compound or non-metal composition of the powder or its coating

- B22F2302/20—Nitride

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2302/00—Metal Compound, non-Metallic compound or non-metal composition of the powder or its coating

- B22F2302/40—Carbon, graphite

- B22F2302/406—Diamond

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2302/00—Metal Compound, non-Metallic compound or non-metal composition of the powder or its coating

- B22F2302/45—Others, including non-metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2304/00—Physical aspects of the powder

- B22F2304/10—Micron size particles, i.e. above 1 micrometer up to 500 micrometer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2999/00—Aspects linked to processes or compositions used in powder metallurgy

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F7/00—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression

- B22F7/06—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression of composite workpieces or articles from parts, e.g. to form tipped tools

- B22F7/08—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression of composite workpieces or articles from parts, e.g. to form tipped tools with one or more parts not made from powder

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C26/00—Alloys containing diamond or cubic or wurtzitic boron nitride, fullerenes or carbon nanotubes

- C22C2026/005—Alloys containing diamond or cubic or wurtzitic boron nitride, fullerenes or carbon nanotubes with additional metal compounds being borides

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C26/00—Alloys containing diamond or cubic or wurtzitic boron nitride, fullerenes or carbon nanotubes

- C22C2026/006—Alloys containing diamond or cubic or wurtzitic boron nitride, fullerenes or carbon nanotubes with additional metal compounds being carbides

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C26/00—Alloys containing diamond or cubic or wurtzitic boron nitride, fullerenes or carbon nanotubes

- C22C2026/007—Alloys containing diamond or cubic or wurtzitic boron nitride, fullerenes or carbon nanotubes with additional metal compounds being nitrides

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C26/00—Alloys containing diamond or cubic or wurtzitic boron nitride, fullerenes or carbon nanotubes

- C22C2026/008—Alloys containing diamond or cubic or wurtzitic boron nitride, fullerenes or carbon nanotubes with additional metal compounds other than carbides, borides or nitrides

Definitions

- the present invention relates to a composite material in which diamond and metal are composited, a method for manufacturing the composite material, and a heat radiating member composed of the composite material.

- a heat radiating member (called a heat sink, a heat spreader, or the like) for expanding a heat radiating area is used for heat radiation of a semiconductor element, in addition to natural convection and forced air blowing.

- Patent Document 1 discloses a composite material of diamond and an Ag—Cu alloy.

- Patent Document 2 discloses a composite material of diamond and copper.

- Diamond is generally inferior in wettability with metal.

- pores are generated in the vicinity of the interface between the diamond and the metal, resulting in a decrease in the density and thermal conductivity of the composite material due to the pores. Therefore, it is desired to develop a composite material of diamond and metal that is used as a material for a heat radiating member such as a semiconductor element, which is fine with few pores and excellent in thermal conductivity.

- Patent Document 1 discloses that Ti powder is used as a raw material, diamond itself and Ti are reacted to form Ti carbide on the surface of diamond particles, and the Ti carbide and Ag—Cu alloy are wetted. Discloses a structure in which diamond particles and an Ag—Cu alloy are in close contact with each other through the carbide.

- elements of Group 4 of the periodic table such as Ti are generally easily bonded to oxygen, and an oxide film may be present on the surface of the Ti powder particles. This oxide film inhibits the reaction between diamond and Ti, so that the wettability cannot be sufficiently increased, and the density of the composite material and the thermal conductivity due to the pores can be reduced. Since the oxide can remain in the composite material, the thermal conductivity can be lowered.

- Patent Document 1 silver powder or a silver plate is used as a raw material. Since silver itself may contain oxygen, oxygen released from silver and elements of Group 4 of the periodic table such as Ti may be combined to form an oxide, which may inhibit the reaction between diamond and Ti. is there.

- oxides for example, oxides such as Cr and Fe

- oxides such as Cr and Fe may remain on the surface of the diamond powder particles. This oxide can also be a factor that hinders the reaction between diamond and Group 4 elements of the periodic table such as Ti.

- Citation 2 discloses a manufacturing method in which a green compact of diamond powder and copper powder is filled into a Mo capsule, sintered under ultra-high pressure, and then the capsule is ground and removed. According to this manufacturing method, a dense composite material is obtained, and no oxide is formed in copper. However, in this composite material, diamond and copper are only in contact with each other, and both are not bonded, and when used as a heat dissipation member, a gap occurs at the interface between diamond and copper due to repeated cooling and heating cycles, There is a risk of deteriorating thermal properties. In addition, this manufacturing method is inferior in manufacturability of composite materials because it requires equipment capable of generating and controlling ultra-high pressure. Accordingly, it is desired to develop a method for producing a diamond composite material that can reduce and remove oxides that may cause a decrease in thermal conductivity, while being a simpler production method.

- one of the objects of the present invention is to provide a dense diamond composite material and a heat radiating member that are excellent in thermal conductivity.

- Another object of the present invention is to provide a method for producing a diamond composite material that can produce a dense diamond composite material having excellent wettability between diamond and metal with high productivity.

- a diamond composite material bonds diamond particles, coated diamond particles that cover the surface of the diamond particles and includes a carbide layer containing an element of Group 4 of the periodic table, and the coated diamond particles.

- Silver or a silver alloy is provided, and the oxygen content is 0.1% by mass or less.

- Examples of the method for producing the diamond composite material include the following production methods.

- This method for manufacturing a diamond composite material includes the following preparation process, filling process, and infiltration process.

- Preparation step As raw materials, diamond powder, powder of one or more group 4 compounds selected from sulfides, nitrides, hydrides, borides containing elements of group 4 of the periodic table, and silver or silver alloy

- Preparing a metal material including (Filling step) A step of filling the mold with the diamond powder, the Group 4 compound powder and the metal material.

- (Infiltration step) A step of heating the filler filled in the mold and combining the diamond with the molten silver or silver alloy.

- the above diamond composite material is excellent in thermal conductivity and dense.

- the above-described method for producing a diamond composite material is excellent in wettability between diamond and metal and can easily produce a dense diamond composite material.

- Sample No. produced in Test Example 1 It is an image obtained by observing the cross section of the diamond composite material 1-3 with an electron beam microanalyzer (EPMA). The upper left is a reflected electron image, the lower left is an oxygen (O) mapping image, the upper right is a carbon (C) mapping image, and the lower right. Indicates a Ti mapping image.

- Sample No. produced in Test Example 1 The cross section of the diamond composite material of 1-102 is an image obtained by observing the vicinity of diamond particles with EPMA. The upper left shows a reflected electron image, the lower left shows an O mapping image, the upper right shows a C mapping image, and the lower right shows a Ti mapping image. .

- a diamond composite material includes a diamond particle, a coated diamond particle that covers the surface of the diamond particle and includes a carbide layer containing a group 4 element in the periodic table, and the coated diamond particles. And an oxygen content of 0.1% by mass or less.

- the periodic table refers to a long periodic table represented by the new IUPAC formula.

- the diamond composite material is dense and excellent in thermal conductivity from the following points.

- (Dense) The above-mentioned diamond composite material has an oxygen content of 0.1% by mass or less and a low oxygen content. Therefore, there is little oxygen over the entire composite material including the interface between the diamond particles and the carbide layer containing the elements of Group 4 of the periodic table and the vicinity thereof, preferably it does not exist, and the surface of the diamond particles and the carbide layer are not present. It can be said that there is almost no oxide. In such a diamond composite material, it is considered that the generation of pores that cause a decrease in density is sufficiently suppressed during the production process, and a carbide layer is easily formed on the surface of diamond.

- the diamond is in close contact with the carbide layer containing the Group 4 element.

- the elements of Group 4 of the periodic table existing around the diamond particles are mainly present as carbides.

- there is almost no oxide in silver or a silver alloy hereinafter sometimes referred to as a metal matrix.

- a metal matrix in such a diamond composite material, in the manufacturing process, the wettability between the carbide layer containing the elements of Group 4 of the periodic table and the molten metal forming the metal matrix is sufficiently enhanced, and pores that cause a decrease in density It is considered that the occurrence of the occurrence was sufficiently suppressed.

- the main components are diamond particles having a thermal conductivity of 1000 W / m ⁇ K or higher and silver or a silver alloy that tends to have a higher thermal conductivity than copper or a copper alloy.

- oxygen is low throughout the composite material including the vicinity of the diamond particles, preferably it is not present, that is, there is little oxide, preferably not present, that is inferior in thermal conductivity.

- Diamond particles are bonded together by the metal matrix and are dense, so the heat conduction path that connects the diamond particles, carbide, and metal matrix, and the heat that the carbides formed on the surface of the diamond particles are connected continuously. Conduction paths can be built well.

- the above-mentioned diamond composite material includes both diamond particles having a thermal expansion coefficient of about 2.3 ⁇ 10 ⁇ 6 / K or less and a metal matrix having a thermal expansion coefficient larger than that of diamond.

- the coefficient is close to the thermal expansion coefficient of a semiconductor element or a peripheral part of a semiconductor device (the difference is small and the matching is excellent). Therefore, the diamond composite material can be suitably used as a material for a heat dissipation member of a semiconductor element.

- the above form is dense, has few pores, can reduce a decrease in thermal conductivity due to the pores, and has high thermal conductivity.

- the average particle diameter of the diamond particles is 1 ⁇ m or more and 300 ⁇ m or less.

- the above form can suppress a decrease in thermal conductivity due to excessive diamond powder grain boundaries in the composite material because the diamond particles are too small, and has high thermal conductivity. And the said form can suppress the fall of workability, such as grinding by excessive diamond particle

- the above form is excellent in thermal conductivity because it contains sufficient diamond particles. And the said form can suppress degradation of the infiltration property (generation

- the thermal conductivity at room temperature is 500 W / m ⁇ K or more.

- Room temperature includes 20 ° C. or more and 27 ° C. or less under atmospheric pressure.

- the above embodiment can be suitably used for a material such as a heat radiating member of a semiconductor element which has a very high thermal conductivity and requires high heat dissipation.

- an average thermal expansion coefficient at 30 ° C. to 150 ° C. is 3 ⁇ 10 ⁇ 6 / K or more and 13 ⁇ 10 ⁇ 6 / K or less.

- the above form is excellent in consistency with the thermal expansion coefficient of the semiconductor element (for example, GaN: about 5.5 ⁇ 10 ⁇ 6 / K) and the thermal expansion coefficient of peripheral components such as a package, and the heat dissipation member of the semiconductor element It can use suitably for materials, such as.

- the thermal expansion coefficient of the semiconductor element for example, GaN: about 5.5 ⁇ 10 ⁇ 6 / K

- the thermal expansion coefficient of peripheral components such as a package

- the heat dissipation member of the semiconductor element It can use suitably for materials, such as.

- the thermal cycle resistance at ⁇ 60 ° C. to + 250 ° C. is 95% or more.

- the heat cycle resistance is (heat conductivity after the heat cycle / heat conductivity before the heat cycle) ⁇ 100.

- the above-mentioned diamond composite material with low oxygen content, denseness, and high thermal conductivity has little decrease in thermal conductivity even when subjected to a cooling cycle of ⁇ 60 ° C. to + 250 ° C. Conductivity can be maintained. Therefore, the said form can be utilized suitably for raw materials, such as a heat radiating member of the semiconductor element which receives a cooling cycle at the time of use.

- the deterioration rate of thermal conductivity after heating to 800 ° C. is less than 5%.

- the deterioration rate is ⁇ [(thermal conductivity before heating) ⁇ (thermal conductivity after heating)] / (thermal conductivity before heating) ⁇ ⁇ 100.

- the above-mentioned form maintains a high thermal conductivity even when heated to a high temperature such as 800 ° C. by being a diamond composite material having a low oxygen content, a denseness, and a high thermal conductivity as described above. It has excellent heat resistance.

- a form is a material such as a heat radiating member of a semiconductor element in which an insulating material made of ceramics or the like may be bonded using a high melting point bonding material such as a silver brazing material (melting point of about 780 ° C.), for example. Can be suitably used.

- the above form is easy to be smooth and has excellent surface properties by providing a metal layer. Further, when this form is used for a heat radiating member of a semiconductor element or the like, the semiconductor element and the heat radiating member can be firmly joined by using the metal layer as a base such as solder or brazing material.

- a heat dissipating member according to one aspect of the present invention is composed of the diamond composite material described in any one of (1) to (9) above.

- the heat dissipating member is composed of the above-mentioned diamond composite material that is dense and excellent in thermal conductivity, it is dense and excellent in thermal conductivity. Since said diamond composite material is excellent also in consistency with the thermal expansion coefficient of a semiconductor element, said heat radiating member can be utilized suitably for the heat radiating member of a semiconductor element.

- Examples of the method for producing the diamond composite material include the following production methods.

- M1 This method for producing a diamond composite material includes the following preparation process, filling process, and infiltration process.

- Preparation step As raw materials, diamond powder, powder of one or more group 4 compounds selected from sulfides, nitrides, hydrides, borides containing elements of group 4 of the periodic table, and silver or silver alloy

- Preparing a metal material including (Filling step) A step of filling the mold with the diamond powder, the Group 4 compound powder and the metal material.

- Infiltration step A step of heating the filler filled in the mold and combining the diamond with the molten silver or silver alloy.

- the manufacturing method of the above-mentioned diamond composite material does not use the elements of Group 4 of the periodic table as raw materials as in Patent Document 1, but rather the elements of Group 4 of the periodic table and specific elements, specifically sulfur, nitrogen.

- a Group 4 compound powder containing at least one element of hydrogen and boron is used as a raw material.

- the powder of the group 4 compound By using the powder of the group 4 compound, the oxidation of the elements of the group 4 of the periodic table in the raw material stage, the preparation process, the filling process, and the like can be suppressed. Due to this inhibition of oxidation, the surroundings of the elements in Group 4 of the periodic table are likely to be in a state where oxygen is low.

- the elements in Group 4 of the periodic table generated by the chemical decomposition of the Group 4 compound are oxidized by the surrounding oxygen. Can be suppressed. Further, some of the above specific elements have a reducing action.

- the reduction action means oxygen or oxides that can be contained in raw materials such as industrial diamond, silver, or silver alloy in the temperature rising process of the infiltration process, and the surroundings of elements of Group 4 of the periodic table generated by chemical decomposition. This is an action capable of reducing oxygen and oxides that may be present in the gas and removing them as gas (for example, water vapor).

- Oxidation suppressing action and reducing action of the specific element can effectively suppress oxidation of diamond, silver, and the like as well as the elements of Group 4 of the periodic table during the production process. From the above, it is possible to satisfactorily form a carbide that can react satisfactorily with the elements of Group 4 of the periodic table and diamond and enhance the wettability of diamond and molten metal, without excess or deficiency.

- a powder of the group 4 compound as a supply source of a carbide-forming element (group 4 element of the periodic table)

- the supply amount of the group 4 element of the periodic table is little or substantially not changed and stable.

- the thickness variation of the carbide layer hardly occurs.

- a composite material (typically, the diamond composite material according to the embodiment) having a small oxygen content, being dense, and having excellent thermal conductivity can be produced.

- the filler in the mold is a mixture (layer) of mixed powder and a metal material (layer)

- the above-mentioned group 4 compound tends to exist reliably around the diamond. Therefore, in the above embodiment, the group 4 element of the periodic table and diamond more easily react to easily form a carbide, the group 4 element of the periodic table that did not substantially react with diamond remains, It is easy to suppress the presence of an oxide.

- the weight of the molten metal can be increased.

- the molten metal Due to the weight of the molten metal, it can move automatically and easily to the layer side of the mixed powder and can be infiltrated well. Furthermore, it is easy to uniformly infiltrate the molten metal on the layer side of the mixed powder, and a diamond composite material in which a metal matrix is uniformly present is obtained as compared with the case where a small amount of molten metal is dispersed and produced in various places. It is considered easy.

- the metal material is made of metal powder and mixed with diamond powder, it can be said that the metal powder has a specific gravity larger than that of diamond and is difficult to mix uniformly with diamond powder.

- the said form should just mix the powder of a diamond and the powder of the said 4th group compound with a comparatively small specific gravity difference with a diamond, and is excellent in mixing workability

- a coated composite material including a metal layer composed of a metal having the same composition as that of the metal matrix on both sides of the diamond composite material can be manufactured.

- the above-mentioned form can form a metal layer simultaneously with infiltration, and can produce a coated composite material with high productivity, with fewer steps compared to the case where the metal layer is formed in a separate process such as joining of a metal foil or the like.

- the obtained coating composite material has a structure in which the metal matrix and the metal layer are continuous, the bonding strength is high, the metal layer is difficult to peel off, and the thermal conductivity is also excellent.

- this embodiment can obtain various effects described in the above (m2).

- the metal material is a metal powder

- the metal powder layer includes a Group 4 compound powder containing an element of Group 4 of the periodic table and a group of Periodic Table 4 Examples include a form containing at least one of the elemental powders.

- the metal material layer is a layer containing a powder of the Group 4 compound or a Group 4 element powder in addition to the metal powder

- the Group 4 compound contained in the metal powder layer is chemically decomposed.

- the elements of Group 4 of the periodic table and the elements of Group 4 of the periodic table contained in the metal powder layer are first taken into the molten metal formed by melting the metal powder in the temperature rising process of the infiltration process, and then Reacts with diamond to form carbides. If the reaction of diamond starts, such a reaction is likely to occur continuously thereafter.

- the above-described embodiment provides a state in which the elements of Group 4 of the periodic table are easily taken into the molten metal infiltrated into diamond, and as a result, the reaction between the diamond and the elements of Group 4 of the periodic table is facilitated. Even so, carbides can be formed better. Therefore, according to the said form, the diamond composite material which is denser and has higher thermal conductivity can be manufactured.

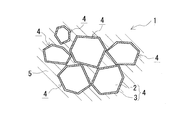

- Diamond composite material 1 includes a plurality of coatings including diamond particles 2 and a carbide layer 3 that covers the surface of the diamond particles 2 and includes a group 4 element of the periodic table as shown in FIG. Diamond particles 4 and a metal matrix 5 for bonding the coated diamond particles 4 to each other are provided.

- the metal matrix 5 is filled in the gap formed by the plurality of coated diamond particles 4, and the aggregated state of the diamond particles 2 is maintained by the metal matrix 5.

- the composite material 1 is a dense molded body having very few pores and filled with the metal matrix 5 without any gap (see the reflected electron image of EPMA in FIG. 2).

- One of the characteristics of the composite material 1 of the embodiment is that the oxygen content is low throughout.

- each component will be described in detail.

- the diamond composite material 1 includes a plurality of diamond particles 2 as one of main components.

- the composite material 1 having a thermal conductivity of 500 W / m ⁇ K or more can be obtained.

- the composite material 1 having a thermal expansion coefficient of 4 ⁇ 10 ⁇ 6 / K or more and 9.5 ⁇ 10 ⁇ 6 / K or less can be obtained, which is close to the thermal expansion coefficient of the semiconductor element and its peripheral components.

- the content of diamond particles 2 in the composite material 1 is preferably 30% by volume or more and 90% by volume, and more than 45% by volume. 85 volume% or less, 50 volume% or more and 80 volume% or less are more preferable. A method for measuring the content of the diamond particles 2 in the composite material 1 will be described later.

- the composite material 1 having a thermal conductivity of 500 W / m ⁇ K or more can be obtained.

- the particle size is not too large, it is excellent in workability such as grinding and can be easily adjusted to satisfy a predetermined dimensional tolerance. If the particle size is not too large, a thin composite material 1 can be obtained.

- the average particle size of the diamond particles 2 in the composite material 1 is preferably 1 ⁇ m to 300 ⁇ m, more preferably 1 ⁇ m to 100 ⁇ m, and more preferably 20 ⁇ m to 60 ⁇ m.

- Diamond powder can also be finely mixed.

- the composite material 1 containing finely mixed diamond powder is denser and has a higher relative density. A method for measuring the average particle diameter of the diamond particles 2 in the composite material 1 will be described later.

- each diamond particle 2 in the diamond composite material 1 is covered with a carbide containing an element of Group 4 of the periodic table, and each coated diamond particle 4 is formed of the carbide. Is provided.

- the carbide layer 3 is in close contact with both the diamond particles 2 and the metal matrix 5 (see the reflected electron image of EPMA in FIG. 2).

- the carbide layer 3 was easily formed on the diamond surface in the manufacturing process, and the carbide layer 3 was a molten metal. It is thought that it was able to adhere

- the composite material 1 including such a carbide layer 3 is dense with the diamond particles 2, the carbide layer 3, and the metal matrix 5 in close contact with each other without a gap.

- Various methods can be used for forming the carbide layer 3 as long as the gist of the present invention is not impaired.

- the carbide layer 3 is a carbide formed by combining constituent elements (carbon) in the surface side region of the diamond particles 2 and elements of Group 4 of the periodic table. It is preferable to be configured. In this case, since the carbide layer 3 includes the components of the diamond particles 2 themselves as constituent elements, the carbide layer 3 can be made into a denser composite material 1 that is more excellent in adhesion to the diamond particles 2.

- the main constituent components of the carbide layer 3 are carbon, preferably carbon derived from the diamond particles 2 and elements of Group 4 of the periodic table.

- Examples of the element of Group 4 of the periodic table included in the carbide layer 3 include at least one selected from titanium (Ti), zirconium (Zr), and hafnium (Hf).

- the carbide layer 3 can be in a form containing a plurality of kinds of elements in addition to a form containing only one kind of the listed elements.

- the carbide layer 3 is thin to some extent in consideration of thermal conductivity.

- the average thickness of the carbide layer 3 is preferably 5 ⁇ m or less, 3 ⁇ m or less, less than 3 ⁇ m, more preferably 1 ⁇ m or less, and can be nano-ordered.

- the thickness of the carbide layer 3 can be adjusted by adjusting the addition amount and size of the raw material.

- each coated diamond particle 4 is preferably a dense composite material 1 if it is 90 area% or more of the surface area of the diamond particle 2 and the entire surface of the diamond is covered with the above-mentioned carbide.

- the composite material 1 becomes more dense.

- it is allowed to include a portion on the surface of the diamond where a carbide containing an element of Group 4 of the periodic table does not exist the smaller this portion is, the more preferable.

- the diamond composite material 1 can have a portion in which at least a part of the carbide layer 3 provided in the adjacent coated diamond particles 4 is bonded and integrated (hereinafter, this portion may be referred to as a connecting portion). Both the form having a connecting part made of carbide and the form not having a connecting part (a form in which coated diamond particles are dispersed apart) are dense and excellent in thermal characteristics.

- the diamond composite material 1 has a metal matrix 5 as one of main components.

- the component of the metal matrix 5 is silver (so-called pure silver) or a silver alloy. If the metal matrix 5 is silver, the composite material 1 having a high thermal conductivity of 427 W / m ⁇ K and excellent thermal conductivity can be obtained.

- the silver alloy is an alloy containing Ag in excess of 50% by mass and an additive element, with the balance being inevitable impurities. In particular, a silver alloy containing 70% by mass or more of Ag and an additive element, and the balance being inevitable impurities, tends to have a low liquidus temperature while maintaining high thermal conductivity. Since it can be combined well even at low temperatures, it is excellent in manufacturability.

- the additive element of the silver alloy include Cu. The total content of additive elements is about 30% by mass or less.

- the oxygen content of the composite material 1 is 0.1% by mass or less. If the oxygen content of the entire composite material 1 is 0.1% by mass or less, oxides, pores and the like are sufficiently small in the vicinity of the surface side of the diamond particles 2, and are preferably substantially absent. Therefore, the composite material 1 can suppress a decrease in thermal conductivity between the diamond particles 2 and the metal matrix 5 due to the inclusion of an oxide or the like, and is excellent in thermal conductivity. Further, if the oxide is small, it can be said that the elements of Group 4 of the periodic table are present as carbides instead of oxides, and the dense composite material 1 can be obtained by interposing the carbide layer 3.

- the oxygen content is preferably as small as possible, more preferably 0.095% by mass or less, 0.090% by mass or less, and 0.080% by mass or less.

- the carbide layer 3 is present on the surface of the diamond particles 2 in the diamond composite material 1 except for the metal matrix 5. That is, when elemental analysis of the vicinity of the surface side of the diamond particle 2 is performed, it is preferable that carbon and the elements of Group 4 of the periodic table are mainly present, and other elements, particularly oxygen is small. When oxygen is present in the vicinity of the surface side of the diamond particle 2, it is considered that this oxygen is present, for example, as an oxide of a group 4 element in the periodic table. Since this oxide has low thermal conductivity and poor wettability with molten metal, when it is present in the vicinity of the surface of the diamond particle 2, it can be a composite material having poor thermal conductivity and denseness.

- the oxygen concentration in the vicinity of the surface side of the diamond particles 2 is also sufficiently low.

- a boundary between the diamond particles 2 and the carbide layer 3 is taken, and an annular region having a thickness of up to 5 ⁇ m is taken from this boundary toward the outer peripheral side (metal matrix 5 side).

- this annular region is defined as the outer peripheral region, those having an oxygen content of 0.1% by mass or less in the outer peripheral region can be mentioned.

- the boundary can be easily visualized by using element mapping of EPMA described later. Further, by using element mapping of EPMA, it is easily confirmed that the composite material 1 of the embodiment has very little oxygen, preferably substantially absent, in the vicinity of the boundary between the diamond particles 2 and the carbide layer 3. it can.

- Conceivable sources of oxygen that can be contained in the diamond composite material 1 are a raw material diamond powder 20 (FIG. 4), a silver or silver alloy metal material (metal powder 50 in FIG. 4), an atmosphere in the manufacturing process, and the like. . Therefore, oxygen can be contained in any location in the composite material 1.

- the oxygen concentration in the whole is in a specific range, and due to the fact that the whole oxygen is small, the portion near the boundary between the diamond and the substance adjacent to the diamond is likely to cause deterioration in thermal conductivity.

- there is very little oxygen By utilizing the method for producing a diamond composite material described later, oxygen can be reduced and removed well in the production process, and the composite material 1 having a low oxygen concentration throughout the vicinity including the vicinity of the diamond particles 2 can be produced.

- a metal layer 6 covering at least a part of the surface of the composite material 1 can be provided (the coated composite material 1 ⁇ / b> B in FIG. 6 is an example). ).

- the coated composite material 1B including the metal layer 6 is sufficiently wetted with the metal such as the metal layer 6 and the solder or brazing material. It is preferable that the covering composite material 1B and the like can be firmly bonded to the semiconductor element.

- the constituent metal of the metal layer 6 is not particularly limited as long as it is a metal that can withstand the use temperature of solder or brazing material.

- the metal layer 6 has, for example, a form that is the same component as the metal matrix 5, a form that has the same main component as the metal matrix 5 (for example, a form in which both the metal matrix 5 and the metal layer 6 are silver alloys and have different additive elements)

- the metal matrix 5 is silver and the metal layer 6 is a silver alloy), and the metal matrix 5 and the metal layer 6 are completely different components.

- specific metals include copper, gold, aluminum, nickel, zinc, tin, alloys of each element, and the like.

- the metal layer 6 can have a multilayer structure as well as a single layer structure.

- the method for forming the metal layer 6 is not particularly limited (see later).

- the metal layer 6 is preferably thin for the purpose of suppressing a decrease in the thermal conductivity of the entire coated composite material.

- the metal layer 6 has a thickness (total thickness in the case of a multilayer structure) of 300 ⁇ m or less, 200 ⁇ m or less, or 100 ⁇ m or less.

- the thickness of the metal layer 6 is 0.5 ⁇ m or more, 5 ⁇ m or more, or 20 ⁇ m or more for the purpose of the above-mentioned bonding base.

- the metal layer 6 may not be provided, and the thickness may be less than 0.5 ⁇ m.

- the diamond composite material 1 and the coated composite material 1B of the embodiment are excellent in thermal conductivity.

- the composite material 1 described above has a thermal conductivity at room temperature of 500 W / m ⁇ K or more (in the case of a coated composite material, the thermal conductivity in a state including the metal layer 6).

- the diamond composite material 1 and the coated composite material 1B according to the embodiment are mainly composed of diamond particles 2 having a small thermal expansion coefficient and a metal matrix 5 having a sufficiently larger thermal expansion coefficient than diamond, thereby having a thermal expansion coefficient.

- the intermediate value of both can be taken.

- the composite material 1 and the like satisfy an average coefficient of thermal expansion at 30 ° C. to 150 ° C. of 3 ⁇ 10 ⁇ 6 / K or more and 13 ⁇ 10 ⁇ 6 / K or less (in the case of a coated composite material, a metal layer) 6).

- the thermal expansion coefficient is 4 ⁇ 10 ⁇ 6 / K or more and 12 ⁇ 10 ⁇ 6 / K or less, 4.5 ⁇ 10 ⁇ 6 / K or more and 10 or more, although it depends on the content of the diamond particles 2 and the components of the metal matrix 5. X10 ⁇ 6 / K or less can be satisfied.

- Diamond composite material having a thermal conductivity at room temperature of 500 W / m ⁇ K or more and an average coefficient of thermal expansion at 30 ° C. to 150 ° C. of 3 ⁇ 10 ⁇ 6 / K to 13 ⁇ 10 ⁇ 6 / K 1 and the coated composite material 1B are excellent in thermal conductivity and excellent in consistency with the thermal expansion coefficient of the semiconductor element and its peripheral components, and therefore can be suitably used as a heat dissipation member for the semiconductor element.

- the diamond composite material 1 and the coated composite material 1B of the embodiment are excellent in thermal conductivity, and also have a low thermal conductivity and a high thermal conductivity even when subjected to a thermal cycle or heated to a high temperature.

- the rate can be maintained (in the case of a coated composite material, the thermal conductivity in a state including the metal layer 6).

- composite material 1 having a thermal cycle resistance at ⁇ 60 ° C. to + 250 ° C. of 95% or more can be given.

- Such a composite material 1 or the like can be suitably used as a heat radiating member of a semiconductor element that undergoes a cooling / heating cycle when in use since the decrease in thermal conductivity is as low as 5% or less even when subjected to a cooling / heating cycle.

- the composite material 1 etc. whose deterioration rate of thermal conductivity after heating at 800 degreeC is less than 5% are mentioned.

- the heat radiating member may be bonded to an insulating material made of ceramics or the like.

- a high melting point bonding material such as a silver brazing material may be used for this bonding.

- the heat radiating member is heated by the bonding material, and it is desired that the heat conductivity of the heat radiating member is less reduced by this heating.

- the composite material 1 having a thermal conductivity deterioration of less than 5% is excellent in heat resistance with little decrease in thermal conductivity even when exposed to high temperatures.

- the composite material 1 and the like can be suitably used for a heat radiating member of a semiconductor element in which a bonding material such as silver solder can be used.

- the region of the composite material 1 in the diamond composite material 1 or the coated composite material 1B of the embodiment has a small number of pores and is dense and has a high relative density. Since the metal layer 6 of the coated composite material 1B is dense with substantially no pores, the coated composite material 1B has a high relative density even when the metal layer 6 is included.

- the composite material 1 and the like satisfy a relative density of 96.5% or more. The higher the relative density is, the denser the material is, and the lower the thermal conductivity due to the pores is less likely to occur, and the higher the thermal conductivity, the higher the 96.7%, 97.0%, and 97.5%. More preferred.

- Typical shapes of the diamond composite material 1 and the coated composite material 1B of the embodiment include a flat plate shape.

- the composite material 1 having a desired planar shape or a three-dimensional shape can be formed by the shape of a mold used at the time of manufacturing, cutting, or the like.

- the size (thickness, width, length, etc.) of the composite material 1 can be selected as appropriate. When the thickness is thin (for example, 5 mm or less, 3 mm or less, and further 2.5 mm or less), a lightweight and thin composite material 1 can be obtained.

- the heat radiating member which concerns on embodiment is substantially comprised, such as a composite material 1 grade

- the diamond composite material 1 and the covering composite material 1B according to the embodiment can be manufactured by, for example, the following diamond composite material manufacturing method.

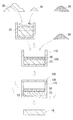

- the outline of this manufacturing method is as follows. As shown in FIGS. 4 and 6, the diamond powder 20 and a metal material that finally forms the metal matrix 5 (FIG. 1) (the metal powder 50 in FIGS. 4 and 6). Are prepared (preparation step), filled in the container 110 of the mold 100 (filling step), the filler is heated to melt the metal material, and the molten metal 52 is dissolved in the diamond powder 20. Immerse (infiltration process).

- This manufacturing method further uses, as a raw material, a Group 4 compound powder 30 containing a Group 4 element and a specific element as a raw material, and oxidation until the Group 4 element forms a carbide.

- the group 4 compound is chemically decomposed during the temperature rising process, and a specific element other than the group 4 of the periodic table generated by this chemical decomposition is caused to exert a reducing action, etc.

- diamond reacts with the elements of Group 4 of the periodic table generated by the chemical decomposition to form carbides.

- a diamond powder 20 As a raw material, a diamond powder 20, a Group 4 compound powder 30 containing a Group 4 element, and a metal material containing silver or a silver alloy are prepared.

- the size (average particle size) and content (volume ratio of the raw material) of the diamond powder 20 are the size (average particle size) of diamond particles in the diamond composite material 1A to be finally produced.

- the content (volume ratio in the composite material 1A) is selected so as to be a desired value (see the above-mentioned section of diamond).

- the surface side region of each powder particle constituting the diamond powder 20 is used for forming the carbide layer 3 (FIG. 1).

- the sheath content is different from the size and content of diamond in the composite material 1A.

- the carbide layer 3 is very thin as described above, it can be said that the size, content, shape, etc.

- the average particle diameter of the raw diamond powder is preferably 1 ⁇ m to 300 ⁇ m, more preferably 1 ⁇ m to 100 ⁇ m, and 20 ⁇ m to 60 ⁇ m.

- the average particle size of the coarse particles is preferably 2 times or more, more preferably 3 times or more and 4 times or more of the average particle size of the fine particles, and considering the thermal conductivity and workability, it is 300 ⁇ m.

- it is more preferably 100 ⁇ m or less and 60 ⁇ m or less.

- the average particle size of the fine particles may be smaller than the average particle size of the coarse particles, but considering densification and the like, it is preferably 1 ⁇ m or more, more preferably 5 ⁇ m or more, and 10 ⁇ m or more.

- the constituent components of the metal material are selected so that the metal matrix 5 in the diamond composite material 1A to be finally produced has a desired composition (see the above-mentioned section of the metal matrix).

- the metal material can be used in various forms, for example, metal powder 50.

- metal powder 50 When the metal powder 50 is heated in the infiltration process, individual powder particles are easily melted to form the molten metal 52. Further, the metal powder 50 can be easily mixed with the diamond powder 20, the Group 4 compound powder 30, the Group 4 element powder described later, and the like, and the mixed powder can be filled into the mold 100.

- size (average particle diameter) of the metal powder 50 can be selected suitably, for example, about 1 micrometer or more and 150 micrometers or less are mentioned. If it is in this range, it is considered that the metal powder 50 is easy to handle because it is not too small and is not too large.

- Plate materials and block bodies can be used as other metal materials.

- an appropriate size and shape may be used so that the mold 100 can be filled.

- the plate material and the block body can be easily stored in the mold 100 and have excellent workability.

- the content (volume ratio) of the metal material is selected so that the content (volume ratio) of the metal matrix 5 in the diamond composite material 1A to be finally produced has a desired value.

- the constituent components of the Group 4 compound powder containing the elements of Group 4 of the periodic table are the elements of Group 4 of the periodic table desired by the carbide layer 3 in the diamond composite material 1A to be finally produced (see above). (See the section on carbide layers).

- the Group 4 compound powder 30 includes one compound selected from sulfides, nitrides, hydrides, and borides containing one or more elements selected from Ti, Zr, and Hf. .

- the powder 30 can contain a plurality of types of compounds in addition to a form containing only one type of the listed compounds.

- a composite material including coated diamond particles including TiC and coated diamond particles including ZrC, a composite material including coated diamond particles covered with a composite carbide layer including Ti and Zr, and the like can be manufactured.

- TiH 2 is relatively easy to obtain, easy to store, and excellent in handleability, so it is easy to use.

- the component present in the diamond composite material 1A as the final product is substantially only the elements of Group 4 of the periodic table, and these elements mainly form carbides, and the carbide layer 3 (FIG. 1).

- the thickness of the carbide layer 3 varies depending on the amount of the Group 4 compound powder 30 added. As described above, if the carbide layer 3 is too thick, thermal conductivity is lowered due to excessive carbide. Therefore, it is preferable that the carbide layer 3 is not too thick in consideration of thermal conductivity.

- the content (volume ratio) of the Group 4 compound powder 30 may be adjusted so that the thickness of the carbide layer 3 has a desired value.

- the Group 4 compound powder 30 contains elements of Group 4 of the Periodic Table that are relatively easy to oxidize, but unlike the Group 4 element alone, the Periodic Table 4 is heated until it is heated in the infiltration step described below. Group elements are bonded to sulfur (S), nitrogen (N), hydrogen (H), or boron (B). For this reason, in this method for producing a diamond composite material, oxidation of the elements of Group 4 of the periodic table is difficult to occur during the process of producing the composite material, and the elements of Group 4 of the periodic table and carbon (here, particularly the diamond surface layer side region) The reaction can be performed well.

- each of the above-described elements bonded to the elements of Group 4 of the periodic table can be removed as a gas (for example, water, nitrogen monoxide, sulfur dioxide, etc.).

- a gas for example, water, nitrogen monoxide, sulfur dioxide, etc.

- the diamond powder 20, the Group 4 compound powder 30, and the metal material are filled into the container 110 of the mold 100.

- the filling form is, for example, a form in which the three parties are layered and the filling is a three-layer laminate, and when all three are powders, all powders are mixed and filled. And a form in which a powder obtained by mixing two of the three powders and the remaining one (not necessarily a powder) are layered to form a two-layer laminate. It is done.

- a mixed powder 23 including diamond powder 20 and Group 4 compound powder 30 and a metal material are arranged in layers in the container 110 of the mold 100 and laminated.

- a body 235 is formed.

- the group 4 compound can be present more reliably around the diamond

- molten metal can be generated from the metal material layer, and the molten metal having a relatively large weight is placed on the layer side of the mixed powder 23.

- the diamond powder 20 and the Group 4 compound powder 30 can be easily mixed, and the mixed powder 23 can be satisfactorily formed.

- a mixing apparatus that can be used for mixing powders of non-metallic inorganic materials (here, diamond powder 20 and group 4 compound powder 30) can be used as appropriate.

- known devices such as a Henschel mixer and a vacuum stirring device can be used.

- Any of wet mixing using a liquid binder typified by organic substances such as polyvinyl alcohol, water and alcohol, and dry mixing without using a binder can be used.

- a drying process for removing the binder may be provided after mixing or after the mixed powder 23 is filled in the mold 100, but the binder may be removed by heating in the infiltration process.

- water or alcohol when heating or vacuum drying is appropriately performed during mixing, and water or alcohol is gradually removed, separation of diamond from group 4 compounds due to specific gravity difference, etc. It is easy to mix uniformly.

- a laminate 235 having a two-layer structure By filling the prepared mixed powder 23 into the container 110 and filling a metal material such as the metal powder 50 thereon, a laminate 235 having a two-layer structure can be formed.

- a metal material having a large specific gravity is disposed on the layer of the mixed powder 23, when the metal material is melted in the next step, the molten metal 52 easily moves to the mixed powder 23 side of the lower layer due to the weight of the metal and infiltrates. it can.

- infiltration can proceed by a chemical reaction between the elements of Group 4 of the periodic table contained in the molten metal 52 and diamond.

- the laminated body 235 When the laminated body 235 is formed, for example, pressing is performed every time the powders 23 and 50 are filled (or a pressure as small as hand pressing), or tapping is performed by applying vibration to obtain a desired filling density.

- the lid 120 of the container 110 is closed.

- the molding die 100 can be provided with a box-shaped or bottomed cylindrical container 110 and a lid 120 that closes the opening of the container 110.

- the shape of the container 110 may be selected so that the diamond composite material 1A having a desired shape can be formed.

- As the mold 100 a mold having excellent heat resistance, strength and the like made of carbon can be suitably used.

- This process heats the filling (for example, laminated body 235) with which the shaping

- the heating temperature is a temperature at which the metal material melts, that is, a melting point of silver (961 ° C.) or higher, or a liquidus temperature of silver alloy or higher.

- the heating temperature may be 980 ° C. or higher and 1300 ° C. or lower.

- the holding time is about 10 minutes to 3 hours.

- the atmosphere is preferably a non-oxidizing atmosphere (for example, an argon atmosphere) or a low oxidizing atmosphere (for example, a vacuum atmosphere; the degree of vacuum is 10 kPa or less) in order to prevent the mixing and increase of oxygen. Since the lower the atmospheric pressure, the easier it is to infiltrate, a reduced-pressure atmosphere less than atmospheric pressure is preferable (for example, 10 kPa or less).

- TiH 2 is illustrated as a group 4 compound 300 among hydrides.

- oxygen 600 that can be contained in the metal powder is released and can be contained in the layer of the mixed powder (upper part of FIG. 5).

- the group 4 compound 300 is converted into an element 301 (Ti in FIG. 5) of the periodic table group 4 and an element 302 (FIG. 5) other than the group 4 element of the periodic table. Then, it is chemically decomposed into hydrogen (H)) (middle upper part of FIG. 5).

- the specific element 302 generated by the chemical decomposition is combined with the above-described oxygen 600 or, when an oxide is present on the raw material surface, the oxygen atom in the oxide and the like to form a gaseous compound 640 (in FIG. 5). Steam (water) is formed and released from the mixed powder. In this manner, oxygen that can be contained in the raw material or the like can be effectively reduced or removed by the specific element 302.

- the molten metal 52 in which the metal material has melted enters the layer side of the mixed powder and takes in the element 301 of the periodic table group 4 generated by the above-described chemical decomposition.

- the composite molten metal 54 incorporating the element 301 of the periodic table group 4 comes into contact with the diamond particles 21 in the mixed powder layer (the lower middle part of FIG. 5), the carbon in the surface side region of the diamond particles 21 and the group 4 of the periodic table

- the element 301 reacts (bonds) to form a carbide.

- the composite molten metal 54 is easily wetted with the diamond particles 21, and the formation reaction of the carbide with the group 301 element 301 of the periodic table proceeds continuously over the entire surface side region of the diamond particles 21.

- the element 301 of Group 4 of the periodic table in the composite molten metal 54 is consumed with the reaction with the diamond particles 21 and becomes a molten metal 52 of silver or a silver alloy.

- Infiltration of the molten metal 52 and the like proceeds with the formation of the carbide.

- the coated diamond particles 4 having the carbide layer 3 containing the elements of Group 4 of the periodic table can be formed on the surface of the diamond particles 2, and the molten metal 52 is filled in the gap formed between the coated diamond particles 4.

- a material can be formed. When the adjacent diamond particles 21 and 21 form carbides, a portion where the carbides are connected can be formed. In this case, a composite material having a connecting portion made of carbide can be manufactured.

- the specific element 302 generated by the chemical decomposition of the group 4 compound 300 may exist around the diamond particle 21 before the diamond particle 21 and the group 4 element 301 of the periodic table react.

- oxygen 600 and the like can be sufficiently reduced and removed, and the amount of oxygen in the finally obtained diamond composite material can be effectively reduced.