WO2013122075A1 - 超音波探触子及びそれを用いた超音波診断装置 - Google Patents

超音波探触子及びそれを用いた超音波診断装置 Download PDFInfo

- Publication number

- WO2013122075A1 WO2013122075A1 PCT/JP2013/053335 JP2013053335W WO2013122075A1 WO 2013122075 A1 WO2013122075 A1 WO 2013122075A1 JP 2013053335 W JP2013053335 W JP 2013053335W WO 2013122075 A1 WO2013122075 A1 WO 2013122075A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- film

- ultrasonic probe

- substrate

- ultrasonic

- probe according

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N29/00—Investigating or analysing materials by the use of ultrasonic, sonic or infrasonic waves; Visualisation of the interior of objects by transmitting ultrasonic or sonic waves through the object

- G01N29/22—Details, e.g. general constructional or apparatus details

- G01N29/24—Probes

- G01N29/2406—Electrostatic or capacitive probes, e.g. electret or cMUT-probes

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61B—DIAGNOSIS; SURGERY; IDENTIFICATION

- A61B8/00—Diagnosis using ultrasonic, sonic or infrasonic waves

- A61B8/13—Tomography

- A61B8/14—Echo-tomography

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61B—DIAGNOSIS; SURGERY; IDENTIFICATION

- A61B8/00—Diagnosis using ultrasonic, sonic or infrasonic waves

- A61B8/44—Constructional features of the ultrasonic, sonic or infrasonic diagnostic device

- A61B8/4444—Constructional features of the ultrasonic, sonic or infrasonic diagnostic device related to the probe

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61B—DIAGNOSIS; SURGERY; IDENTIFICATION

- A61B8/00—Diagnosis using ultrasonic, sonic or infrasonic waves

- A61B8/44—Constructional features of the ultrasonic, sonic or infrasonic diagnostic device

- A61B8/4483—Constructional features of the ultrasonic, sonic or infrasonic diagnostic device characterised by features of the ultrasound transducer

- A61B8/4494—Constructional features of the ultrasonic, sonic or infrasonic diagnostic device characterised by features of the ultrasound transducer characterised by the arrangement of the transducer elements

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61B—DIAGNOSIS; SURGERY; IDENTIFICATION

- A61B8/00—Diagnosis using ultrasonic, sonic or infrasonic waves

- A61B8/46—Ultrasonic, sonic or infrasonic diagnostic devices with special arrangements for interfacing with the operator or the patient

- A61B8/461—Displaying means of special interest

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B06—GENERATING OR TRANSMITTING MECHANICAL VIBRATIONS IN GENERAL

- B06B—METHODS OR APPARATUS FOR GENERATING OR TRANSMITTING MECHANICAL VIBRATIONS OF INFRASONIC, SONIC, OR ULTRASONIC FREQUENCY, e.g. FOR PERFORMING MECHANICAL WORK IN GENERAL

- B06B1/00—Methods or apparatus for generating mechanical vibrations of infrasonic, sonic, or ultrasonic frequency

- B06B1/02—Methods or apparatus for generating mechanical vibrations of infrasonic, sonic, or ultrasonic frequency making use of electrical energy

- B06B1/0292—Electrostatic transducers, e.g. electret-type

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2291/00—Indexing codes associated with group G01N29/00

- G01N2291/02—Indexing codes associated with the analysed material

- G01N2291/028—Material parameters

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2291/00—Indexing codes associated with group G01N29/00

- G01N2291/04—Wave modes and trajectories

- G01N2291/044—Internal reflections (echoes), e.g. on walls or defects

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2291/00—Indexing codes associated with group G01N29/00

- G01N2291/10—Number of transducers

- G01N2291/101—Number of transducers one transducer

Definitions

- the present invention relates to an ultrasonic probe and an ultrasonic diagnostic apparatus using the same.

- An ultrasonic probe is preferably used to inspect a subject such as a human being or an animal with an ultrasonic wave.

- a technique related to such an ultrasonic probe there is a technique described in Patent Document 1, for example.

- semiconductor manufacturing technology and MEMS (Micro Electro Mechanical System) technology are applied to produce an ultrasonic transmission / reception device by laminating thin films.

- the first and second insulating films provided above the upper electrode, and the first and second insulating films are a combination of tensile stress and compressive stress, respectively.

- the amount of warping of the gap between the upper electrode and the lower electrode is adjusted.

- Patent Document 2 discloses an ultrasonic transducer in which a substrate having a first electrode inside or on a surface and a diaphragm having a second electrode inside or on the surface are arranged via a cavity. It is described that it comprises at least one beam.

- the cMUT (Capacitive Micromachined Ultrasonic Transducer) element is a technology that applies semiconductor manufacturing technology and MEMS technology, as described in Patent Document 1. Specifically, since a cMUT element is manufactured by laminating films, a membrane (consisting of a plurality of laminated films) that is a driving electrode layer is unintentionally excessive due to the balance between stress and rigidity of each film. There is warping. Therefore, the gap interval between the drive electrode and the fixed electrode may change between manufacturing lots.

- the stress of each film has a distribution unique to the manufacturing process within the silicon wafer surface, and further varies from batch to batch of the apparatus for forming the film and from manufacturing lot to manufacturing lot. For this reason, the amount of warping of the membrane varies depending on the stress variation, and the gap (width) may vary.

- the magnitude of the DC voltage and AC voltage has an optimum setting depending on the gap interval. Therefore, when the gap varies depending on the element, the set applied voltage is deviated from the optimum applied voltage corresponding to the gap. When the applied voltage is deviated in this manner, the transmission sound pressure varies, and the acoustic performance of the generated ultrasonic waves also varies, which may cause problems in the characteristic stability as an ultrasonic probe using a cMUT element.

- the gap change due to membrane vibration is converted into a current as a capacitance change while the gap is narrowed by applying a DC voltage. For this reason, accumulation of electric charges in the element due to application of a DC voltage may affect reception sensitivity. Therefore, when the gap interval varies, the received signal varies, and the definition of the ultrasonic image may also decrease. That is, a problem may arise in the characteristic stability as an ultrasonic probe.

- an object of the present invention is to provide an ultrasonic probe excellent in characteristic stability and an ultrasonic diagnostic apparatus using the same.

- the present inventors have found that the above-mentioned problems can be solved by providing a beam and laminating a film that gives different stress inside the beam, and completed the present invention. It was.

- the ultrasonic probe 1 of the present embodiment includes a cMUT element 2, a backing 3, a flexible board 4, a connector 91, a wiring 92, a circuit board 97, and a connection terminal 98. Is provided.

- the ultrasonic probe 1 is used, for example, for human body inspections in a medical institution (cardiovascular examinations such as heart and blood vessels, abdominal examinations, etc.).

- the ultrasonic probe 1 includes a cMUT element 2 at the tip of the backing 3.

- the cMUT element 2 irradiates the subject 95 with ultrasonic waves via an acoustic lens 94 described later, and receives the ultrasonic waves reflected from the subject 95. Details on this point will be described later.

- the cMUT element 2 is connected to the flexible substrate 4 having the wiring 92 connected to the connector 91 by wire bonding.

- the connector 91 is connected to a circuit board 97 (specific circuit is not shown).

- the connection terminals 98 on the circuit board 97 are connected to the ultrasonic diagnostic apparatus 201 (see FIG. 7).

- the ultrasonic diagnostic apparatus 201 (details will be described later) is to drive the cMUT element 2 by applying an electric signal and to image a signal generated by receiving a wave from the subject 95.

- an acoustic lens 94 made of silicone resin for focusing the ultrasonic wave generated from the cMUT element 2 in the direction of the subject is provided.

- the cMUT element 2 transmits and receives ultrasonic waves to the subject 95 such as a human body via the acoustic lens 94.

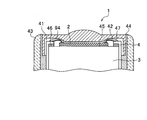

- the cMUT element 2 is bonded and fixed on the backing 3 via a resin 45.

- a flexible substrate 4 that transmits ultrasonic transmission / reception signals to a substrate (not shown) is also fixed to the backing 3 through a resin 46.

- the cMUT element 2 and the flexible substrate 4 are connected by a wire 42 by a wire bonding method.

- the periphery of the wire 42 and its connecting portion is sealed with a sealing resin 47.

- An acoustic lens 94 is bonded and fixed on the structures with a resin 41. These structures are housed in the case 43.

- a gap between the case 43 and the acoustic lens 2 is filled with a resin 44.

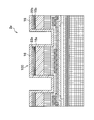

- FIG. 3 is an enlarged view of the surface of the cMUT element 2 applied to the ultrasonic probe 1 (the surface corresponding to the acoustic lens 94).

- the cMUT element 2 is usually composed of a plurality of cells. Therefore, FIG. 3 shows an enlarged view of one of the plurality of cells.

- the cMUT element 2 includes a silicon substrate 5, a lower electrode 7, an upper electrode 11, insulating films 6, 8, 9, 10, 12, 13a, 13b, 14a, 14b, 15a, 15b, 16, 18a, and 18b. .

- a cavity 17 is formed between the insulating film 8 and the insulating film 10.

- An insulating film and electrodes are stacked on the surface of the silicon substrate 5. Specifically, on the silicon substrate 5, the insulating film 6, the lower electrode 7, the insulating film 8, the insulating film 9, the insulating film 10, the upper electrode 11, the insulating films 18a and 18b, and the insulating film 12 are arranged in this order. Are stacked.

- the cavity 17 is provided between the insulating film 8 and the insulating film 10.

- a beam portion 100 and two rim portions 101 are provided on the surface of the insulating film 12.

- the membrane 102 is an aggregate of insulating films, electrodes, and cavities 17 provided on the silicon substrate. When the membrane 102 vibrates when an AC voltage is applied, ultrasonic waves are generated.

- the membrane 102 includes a beam part 100 and a rim part 101.

- the beam portion 100 is provided near the center of the upper electrode 11 and on the upper surface of the insulating film 18a.

- insulating films 12, 13a, 14a, and 15a are laminated in this order from the silicon substrate 5 side. That is, as shown in FIG. 3, an insulating film 16 (film that gives tensile stress) is formed on the outer surface of the cMUT element (ultrasonic transmitting / receiving element) 2, and the beam portion 100 is close to the silicon substrate (substrate) 5.

- the insulating film 12 (film that gives tensile stress), the insulating film 13a (film that gives compressive stress), the insulating film 14a (film that gives tensile stress), and the insulating film 15a (film that gives compressive stress) are in this order. Is laminated.

- the upper surface and side surfaces of the beam portion 100 are covered with an insulating film 16.

- the number of layers included in the beam portion 100 (the number of films to be stacked) is between the beam portion 100 and the rim portion 101 (that is, the bottom portion of the recess formed between the beam portion 100 and the rim portion 101). More than the number of layers of the membrane 102.

- the rim portion 101 is provided on the upper surface of the insulating film 18b so as to partially overlap both ends of the upper electrode 11. That is, as shown in FIG. 3, a rim portion 101 is provided apart from the beam portion 100, and the rim portion 101 is formed by laminating insulating films 12, 13b, 14b, and 15b (films made of materials having different stresses). The rim portion 101 protrudes toward the cavity 17 from the cavity end 21 (end of the cavity 17). By providing the rim portion 101, the strength of the cMUT element 2 can be improved. Moreover, since the rim

- the rim portions 101, 101 are provided below the rim portions 101, 101 shown in FIG. 3 so that both ends of the upper electrode 11 (end portions in the left-right direction on the paper surface) are formed.

- the rim portion 101 includes the insulating films 12, 13b, 14b, and 15b as components, and these are laminated in this order from the silicon substrate 5 side.

- the upper surface of the rim portion 101 and the surface facing the beam portion 100 are covered with an insulating film 16.

- the number of layers included in the rim portion 101 is the same as that of the beam portion 100 in the membrane between the beam portion 100 and the rim portion 101 (that is, the bottom portion in the concave portion formed between the beam portion 100 and the rim portion 101). More than 102 layers.

- the rim end 20 that is the end portion of the rim portion 101 protrudes beyond the cavity end 21 that is the end portion of the cavity 17. Thereby, the rigidity of the easily deformable portion in the vicinity of the cavity end 21 of the membrane 102 can be increased. For this reason, the curvature of the membrane 102 and the gap fluctuation of the cavity 17 due to the stress fluctuation of each film can be reduced.

- each insulating film is configured to be laminated in a complicated manner. With such a stacked structure, dielectric breakdown due to leakage current can be prevented.

- the lower electrode 7 and the upper electrode 11 are both parallel plate electrodes.

- the membrane 102 is warped by connecting a power source (not shown) to these electrodes and applying a DC voltage or an AC voltage. That is, the upper electrode 11 is pulled closer to the lower electrode 7 side.

- the membrane 102 is a portion where warpage occurs due to application of a DC voltage to the lower electrode 7 and the upper electrode 11. Further, the membrane 102 is a portion where vibration occurs when an alternating voltage is applied.

- the insulating film provided in the cMUT element 2 is composed of silicon dioxide (silicon dioxide; SiO 2 ) and silicon nitride (silicon nitride; Si 3 N 4 ). That is, the insulating films 6, 8, 9, 10, 13a, 13b, 15a, 15b, 18a, 18b (first insulating film) are made of silicon dioxide. The insulating films 12, 14a, 14b, and 16 (second insulating film) are made of silicon nitride.

- the insulating film applied to the cMUT element 2 is composed of two different insulating materials. These insulating films can be formed by, for example, chemical vapor deposition or sputtering.

- the film made of silicon dioxide is a film that applies compressive stress (compressive stress film).

- the film made of silicon nitride is a film that applies a tensile stress (a film having a tensile stress).

- the film that applies tensile stress is silicon nitride

- the film that applies compressive stress is silicon dioxide. That is, in the beam portion 100, the surface is covered with a film made of silicon nitride, and on the inside thereof, a film made of compressive stress silicon dioxide (insulating film 15a) and a film made of tensile stress silicon nitride are formed.

- the insulating film 14a, the compressive stress silicon dioxide film (insulating film 13a), and the tensile stress silicon nitride film (insulating film 12) are laminated in this order.

- the rim portion 101 is laminated in substantially the same manner.

- the ultrasonic probe 1 includes a silicon substrate (substrate) 5, insulating films 6, 8, 9, 10, 12, 18 a and 18 b formed on the silicon substrate 5, the silicon substrate 5 and the insulating film 6. , 8, 9, 10, 12, 18a, 18b, and an upper electrode 11 and a lower electrode 7 (a pair of electrodes) provided parallel to the silicon substrate 5 with the cavity 17 interposed therebetween.

- the ultrasonic transmitting / receiving element 2 is placed on the upper electrode 11 (electrode) that is separated from the silicon substrate 5 among the upper electrode 11 and the lower electrode 7, as shown in FIG. 3.

- a multi-layered beam portion 100 formed by laminating films 12, 13a, 14a, and 15a made of materials having different stresses is provided.

- the beam portion 100 includes an insulating film 12, 14a (a film that applies tensile stress) and an insulating film. 13a and 15a (films for applying compressive stress) are laminated.

- the film of compressive stress and the film of tensile stress are not laminated and consist of only one kind of layer, warp variation is likely to occur.

- the action of stress becomes complicated if a beam portion is provided. Therefore, it is difficult to suppress variations in membrane drive.

- the number of layers to be stacked number of layers

- a stress variation may be reflected in the amount of warp as in a bimetal, but the variation can be suppressed. Thereby, good characteristic stability can be obtained.

- the number of layers is three or more, such variation can be more reliably suppressed.

- the number of layers of the insulating films 12, 13 a, 14 a, and 15 a (films) included in the beam portion 100 is the insulation constituting the portion other than the beam portion 100. More than the number of layers of the films 12 and 16.

- the beam portion 100 is composed of four layers, and the insulating film constituting the portion other than the beam portion 100 is two layers.

- the number of layers of the beam portion 100 is larger than the number of layers of the insulating film constituting the portion other than the beam portion 100.

- the film (insulating films 12 and 14 a) that applies tensile stress and the film (insulating films 13 a and 15 a) that apply compressive stress are insulating films.

- the beam portion 100 a film that applies compressive stress and a film that applies tensile stress are laminated. Therefore, even if the stress of each insulating film fluctuates due to variation, the tensile stress film and the compressive stress film are balanced by the beam portion 100 having such a laminated structure. As a result, the fluctuation of the warp of the membrane 102 between production lots is small, and the variation in the gap interval of the cavity 17 can be reduced.

- the sum of the stresses of the respective insulating films is a tensile stress. That is, the total stress of the insulating films (films) 6, 8, 9, 10, 12, 18a, and 18b formed on the silicon substrate (substrate) 5 is the tensile stress. Similarly, the average value of the stress of each insulating film is preferably a tensile stress. Therefore, in the cMUT element 2, the number of layers is determined so that the sum of the stresses of the respective insulating films becomes a tensile stress.

- the insulating film 16 that covers the beam portion 100 and the rim portion 101 is a film that applies tensile stress as described above, but also has a function of protecting the surface of the cMUT element 2 (for example, mixing of foreign matter and moisture prevention).

- the stress neutral surface 103 of the membrane 102 is positioned lower than the beam neutral surface 104 of the beam portion 100. That is, when the stress neutral surface 103 and the beam neutral surface 104 are compared, the stress neutral surface 103 is closer to the upper electrode 11. Accordingly, the heights of the membrane 102 and the beam portion 100 are set so that the stress neutral surface 103 and the beam neutral surface 104 satisfy such a relationship.

- the insulating films 6, 8, 9, 10, 12, 18a, 18b formed on the silicon substrate (substrate) 5 are perpendicular to the silicon substrate 5.

- the stress neutral surface 103 in one direction is present closer to the silicon substrate 5 than the beam neutral surface 104 in the direction perpendicular to the silicon substrate 5 of the beam portion 100.

- the “neutral plane” is defined as follows. That is, when bending deformation (warping) occurs in the membrane 102 due to the stress of each film, the concave side is contracted and the convex side is extended, but there is no contraction or expansion of the boundary, that is, the strain is zero. This surface is called a “neutral surface”.

- the fulcrum when the membrane 102 drives (warps and vibrates) is the upper surface end 105 of the cavity 17. Further, the vibration center when the membrane 102 is driven is near the upper surface 106 of the cavity 17. Therefore, the bending moment generated in the membrane 102 increases as the stress neutral surface 103 moves away from the upper surface 106. As a result, the warp of the membrane 102 increases, and the degree of influence of the stress variation of each insulating film also increases.

- the stress neutral surface 103 is set as close to the upper surface 106 as possible. That is, in the cMUT element 2, when the distance between the upper surface 106 and the stress neutral surface 103 is compared with the distance between the upper surface 106 and the beam neutral surface 104, the former distance is set to be shorter.

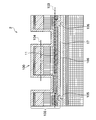

- FIG. 5 is a modification of the cMUT element 2 shown in FIG.

- the same members as those in the cMUT element 2 shown in FIG. 3 are denoted by the same reference numerals, and detailed description thereof is omitted.

- a high rigidity film 22 a is provided between the insulating film 15 a and the insulating film 16 in the beam portion 100.

- a highly rigid film 22 b is provided between the insulating film 15 b and the insulating film 16.

- Rigid film 22a specific material constituting the 22b is not particularly limited, tungsten (W), tungsten carbide (WC), tungsten boride (W 2 B 5), titanium nitride (TiN), titanium carbide (TiC) Molybdenum (Mo), molybdenum boride (Mo 2 B 5 ), molybdenum carbide (Mo 2 C), titanium boride (TiB 2 ) and silicon carbide (SiC) are preferred. Of these, tungsten is particularly preferable. These may be used alone or in combination of two or more.

- an insulating film 16 (film for applying tensile stress) is formed on the outer surface of the cMUT element (ultrasonic transmitting / receiving element) 2 to form a highly rigid film 22a (the uppermost film of the beam portion 100).

- One or more films selected from the group are formed.

- Table 1 The Young's modulus for these materials is summarized in Table 1 below. Table 1 also shows the Young's modulus of silicon dioxide (first insulating film) and silicon nitride (second insulating film).

- materials applicable to the high-rigidity films 22a and 22b are materials having Young's moduli larger than those of silicon dioxide and silicon nitride. That is, the Young's modulus of the material applicable to the high rigidity films 22a and 22b is preferably 300 GPa or more. And by providing such highly rigid films

- the cMUT element 2 shown in FIG. 3 is a cMUT element including the beam portion 100 and the rim portion 101 from which the insulating films 12, 13a, and 13b are omitted.

- interval variation will be described with reference to FIG. In FIG. 6, for simplification of illustration, only members near the cavity 17 are shown, and some of the members constituting the cMUT element 2 are omitted.

- the initial warpage deformation amount is usually determined by the stress balance of each insulating film and upper electrode film constituting the membrane. Since the stress balance changes when the stress of each insulating film and the upper electrode fluctuates between manufacturing lots or due to variations in the wafer surface, the initial warpage deformation amount is also shown in (i) (ii) of FIG. (Iii) will change.

- the width in the height direction of the cavity 17 in the case of the initial warp is L0

- the width in the height direction of the cavity 17 is as shown in FIG. 6B due to manufacturing lot variations and wafer surface variations. May vary.

- the membrane 102 is not warped so much that the width is as long as L2 (L1 ⁇ L2).

- the membrane 102 is extremely warped, and the width is as short as L3 (L1> L3).

- Such variations in warpage are caused, for example, by variations between manufacturing lots.

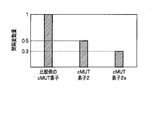

- the amount of variation in membrane spacing (that is, the amount of variation in width between production lots) was evaluated for each of the cMUT element 2, the cMUT element 2a, and the conventional cMUT element.

- the evaluation was performed by simulation using a finite element method. The result is shown in FIG.

- the width variation in the cMUT element when a predetermined DC voltage is applied is evaluated a predetermined number of times, and the difference between the maximum width and the minimum width is standardized.

- the interval variation of the cMUT element of the comparative example is 1, the interval variation of the cMUT element 2 of the present embodiment is 0.5.

- the interval variation of the cMUT element 2a of the present embodiment was 0.3.

- the interval variation can be reduced. That is, according to the cMUT elements 2 and 2a of the present embodiment, variations in driving of the membrane can be reduced. In other words, it is possible to reduce the variation in width between manufacturing lots. Thereby, the dispersion

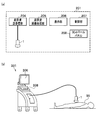

- FIG. 8 is a diagram showing an ultrasonic diagnostic apparatus 201 including the ultrasonic probe 1 described above.

- the ultrasonic diagnostic apparatus 201 composes and displays a two-dimensional ultrasonic image, a three-dimensional ultrasonic image, or various Doppler images of a diagnostic region using echo signals obtained by transmitting and receiving ultrasonic waves into a subject. To do. Specifically, as shown in FIG. 8A, the ultrasonic diagnostic apparatus 201 includes an ultrasonic probe 1 and an ultrasonic transmission / reception unit 204 to which the ultrasonic probe 1 is electrically connected. And an ultrasonic image forming unit 205, a display unit 206, a control unit 207, and a control panel 208.

- the ultrasonic probe 1 transmits ultrasonic waves to the subject 95 and receives echoes reflected.

- the cMUT element mounted on the ultrasonic probe the cMUT element 2 shown in FIG. 3 or the cMUT element 2a shown in FIG. 5 is applied.

- the specific configuration of the ultrasonic probe 1 has been described above with reference to FIG.

- the ultrasonic transmission / reception unit 204 generates a pulsed electric signal for generating an ultrasonic signal to be transmitted to the subject 95.

- the ultrasonic transmission / reception unit 204 includes a transmission pulse generation unit that transmits the generated electric signal to the ultrasonic probe 1 and a conversion unit that converts the echo signal received by the ultrasonic probe 1 into an electric signal.

- the ultrasonic transmission / reception unit 204 is configured by, for example, an arbitrary ultrasonic transmission / reception device that is commercially available.

- the ultrasonic image forming unit 205 forms a two-dimensional ultrasonic image, a three-dimensional ultrasonic image, or various Doppler images from the received signal.

- the ultrasonic image forming unit 205 is configured by, for example, a CPU (Central Processing Unit).

- the display unit 206 displays the ultrasonic image formed by the ultrasonic image forming unit 205.

- the display unit 206 also displays information input by a control panel 208, which will be described later, and other information necessary for diagnosis.

- the display unit 206 includes an LCD (Liquid Crystal Display), a monitor device, or the like.

- the control unit 207 controls each unit based on control information input from a control panel 208 described later.

- the control unit 207 is configured by a CPU or the like, for example.

- control panel 208 arbitrary information is input by the operator so that the operator can make a desired diagnosis on the subject 95. Based on the input information, the control unit 207 controls each unit.

- the control panel 208 includes, for example, a push button, a touch panel, and the like.

- FIG. 8B shows a state in which the ultrasonic diagnostic apparatus 201 is specifically applied to the subject 95.

- the ultrasonic diagnostic apparatus 201 using the ultrasonic probe 1 has a small variation in the warp of the membrane 102 in each element even if there is a variation in the stress of the insulating film constituting the cMUT elements 2 and 2a. Therefore, the variation in the width (gap interval) of the cavity 17 is reduced, and the variation in the DC voltage for driving the cMUT elements 2 and 2a (moving the membrane to the initial position) is small.

- the magnitude of this DC voltage is a factor that determines the characteristics of transmission sound pressure and reception sensitivity. For this reason, when the DC voltage variation is reduced, the transmission / reception sensitivity variation and the signal variation are reduced. Therefore, there is no display unevenness of the ultrasonic image displayed by the ultrasonic diagnostic apparatus 201 or a portion that is rough like particles, and a high-definition image can be provided.

- the number of insulating films included in the beam portion 100 is not limited to the number of layers shown (four layers of insulating films 12, 13a, 14a, and 15a), and may be any number of layers such as a single layer or a plurality of layers. You only have to set it.

- the number of insulating films included in the rim 101 is not limited to the number of layers shown (four layers of insulating films 12, 13b, 14b, and 15b), and may be an arbitrary number of layers such as a single layer or a plurality of layers. You only have to set it. The number of layers may be different in the beam portion 100 and the rim portion 101.

- the number of layers included in the beam portion 100 is larger than the number of layers of the membrane 102 between the beam portion 100 and the rim portion 101, but is limited to such a relationship of the number of layers. It is not something. Moreover, the height of the beam part 100 and the rim

- the thickness of the electrode and the insulating film constituting the membrane 102 is not particularly limited, and may be set as appropriate. However, it is preferable to set the thickness of the electrode and the insulating film (that is, the height of the membrane 102 and the beam portion 100) so as to satisfy the relationship described with reference to FIG.

- layers that apply tensile stress and layers that apply compressive stress are alternately laminated, but the form of lamination is not limited to this example.

Landscapes

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Pathology (AREA)

- General Health & Medical Sciences (AREA)

- Physics & Mathematics (AREA)

- Molecular Biology (AREA)

- Veterinary Medicine (AREA)

- Nuclear Medicine, Radiotherapy & Molecular Imaging (AREA)

- Biomedical Technology (AREA)

- Heart & Thoracic Surgery (AREA)

- Medical Informatics (AREA)

- Biophysics (AREA)

- Surgery (AREA)

- Animal Behavior & Ethology (AREA)

- Radiology & Medical Imaging (AREA)

- Public Health (AREA)

- Gynecology & Obstetrics (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Transducers For Ultrasonic Waves (AREA)

- Ultra Sonic Daignosis Equipment (AREA)

Abstract

特性安定性に優れた超音波探触子及びそれを用いた超音波診断装置を提供する。 基板(5)と、基板(5)上に形成される絶縁膜と、基板(5)と前記絶縁膜との間に形成される空洞(17)と、基板(5)に対して平行に空洞(17)を挟んで設けられる一対の電極(7,11)と、を備える超音波送受信素子(2)を有する超音波探触子(1)において、超音波送受信素子(2)は、一対の電極(7,11)のうちの基板(5)から離れた電極(11)の上に、応力の異なる材料からなる膜が積層されてなる多層構造の梁部(100)が設けられ、梁部(100)は、引張応力を与える膜と圧縮応力を与える膜とが積層されてなることを特徴とする、超音波探触子(1)。

Description

本発明は、超音波探触子及びそれを用いた超音波診断装置に関する。

ヒトや動物等の被検体を超音波で検査するため、超音波探触子が好ましく用いられる。このような超音波探触子に関する技術として、例えば特許文献1に記載の技術がある。具体的には、半導体製造技術、MEMS(Micro Electro Mechanical System)技術を適用し、薄膜の積層により、超音波送受信デバイスを作製するもので、シリコン基板上に設けられた下部電極と下部電極より上に設けられた上部電極と、上部電極より上に設けられた第1と第2の絶縁膜で構成されており、第1と第2の絶縁膜が、それぞれ引張応力と圧縮応力の組み合わせであり、上部電極と下部電極の間にあるギャップの反り量を調整することが記載されている。

また、特許文献2には、内部または表面に第1の電極を有する基板と、その内部または表面に第2の電極を有するダイヤフラムとを、空洞を介して配置している超音波トランスデューサーで、少なくとも1つの梁を具備していることが記載されている。

cMUT(Capacitive Micromachined Ultrasonic Transducer)素子は、特許文献1に記載されているように、半導体製造技術やMEMS技術を応用した技術である。具体的には、cMUT素子は膜が積層されて製造されるため、各膜の応力と剛性とのバランスによって、駆動電極層であるメンブレン(複数積層された膜からなる)が意図せず過度に反ることがある。そのため、駆動電極と固定電極とのギャップ間隔が製造ロット間で変化することがある。

各膜の応力は、シリコンウエハ面内で製造工程特有の分布を有しており、さらには、膜を形成する装置のバッチ毎や製造ロット毎にもばらつきがある。そのため、応力ばらつきに対応して、メンブレンの反り量もばらつき、ギャップ(幅)の間隔もばらつくことがある。

このような観点で、特許文献1に記載の技術においては、各膜の応力がばらついた場合は反りの変化が顕著にでて、ギャップ間隔のばらつきも大きいものとなる。即ち、製造ロット間でのばらつきが大きくなる。

cMUT素子の駆動時、はじめにギャップを挟む電極間に直流電圧が印加され、ギャップの間隔を縮める。そして、更に交流電圧が印加され、ギャップの間隔を縮めたり広げたりして超音波を発生させる。そのため、ギャップの間隔が装置毎に変動すると、直流電圧と交流電圧との両方の印加電圧も装置毎に変化させなければならなくなる。

また、直流電圧と交流電圧との大きさは、ギャップの間隔によって最適な設定がある。そのため、素子によってギャップがばらついた場合は、設定した印加電圧が、ギャップに応じた最適な印加電圧よりずれることになる。このようにして印加電圧がずれると、送信音圧がばらつき、発生する超音波の音響性能もばらつくため、cMUT素子を用いた超音波探触子としての特性安定性に課題が生じることがある。

また、超音波受信時には、直流電圧印加によりギャップが狭められた状態で、メンブレンの振動によるギャップ間隔の変化を静電容量変化として電流に変換する。そのため、直流電圧印加による素子への電荷の蓄積は、受信感度に影響を及ぼすことがある。従って、ギャップ間隔がばらついた場合には、受信信号がばらつき、超音波画像の精細度も低下することがある。即ち、超音波探触子としての特性安定性に課題が生じることがある。

また、特許文献2に記載の技術においては、装置製造時にフォトリソグラフィ工程でのマスク位置合わせばらつきにより梁の形成位置がずれた場合、絶縁膜のバランスが崩れることがある。その結果、製造ロット間の反り変形もばらつくことがあり、超音波画像の精細度が低下する可能性がある。即ち、超音波探触子としての特性安定性に課題が生じることがある。

本発明は前記課題に鑑みて為されたものである。即ち、その目的は、特性安定性に優れた超音波探触子及びそれを用いた超音波診断装置を提供することにある。

本発明者ら前記課題を解決するべく鋭意検討した結果、梁を設け、当該梁の内部を異なる応力を与える膜を積層して構成することで前記課題を解決できることを見出し、本発明を完成させた。

本発明によれば、特性安定性に優れた超音波探触子及びそれを用いた超音波診断装置を提供することができる。

以下、図面を参照しながら、本発明を実施するための形態(本実施形態)を説明する。はじめに、図1及び図2を参照しながら、本実施形態の超音波探触子の全体構成を説明する。その後、図3及び図4を参照しながら、本実施形態の超音波探触子に適用されるcMUT素子の構成について説明する。

<本実施形態の超音波探触子の全体構成>

図1に示すように、本実施形態の超音波探触子1は、cMUT素子2と、バッキング3と、フレキ基板4と、コネクタ91と、配線92と、回路基板97と、接続端子98とを備える。超音波探触子1は、例えば医療機関における人体検査(心臓、血管等の循環器検査、腹部検査等)に用いられる。

図1に示すように、本実施形態の超音波探触子1は、cMUT素子2と、バッキング3と、フレキ基板4と、コネクタ91と、配線92と、回路基板97と、接続端子98とを備える。超音波探触子1は、例えば医療機関における人体検査(心臓、血管等の循環器検査、腹部検査等)に用いられる。

超音波探触子1は、バッキング3の先端にcMUT素子2を備えている。cMUT素子2は、後記する音響レンズ94を介して被検体95に超音波を照射するとともに、被検体95から反射された超音波を受信するものである。この点についての詳細は後記する。cMUT素子2は、コネクタ91に接続される配線92を有するフレキ基板4に対して、ワイヤボンディングで接続されている。コネクタ91は、回路基板97(具体的な回路は図示していない)と接続している。そして、回路基板97上の接続端子98は、超音波診断装置201(図7参照)と接続する。

超音波診断装置201(詳細は後記する)は、cMUT素子2に電気信号を与えて駆動させるとともに、被検体95からの受波による信号を画像化させるものである。cMUT素子2の表面には、cMUT素子2から発生した超音波を被検体方向にフォーカスするためのシリコーン樹脂の音響レンズ94を備えている。cMUT素子2は、音響レンズ94を経て、人体等の被検体95に超音波を送受信する。

次に、図2を参照しながら、超音波探触子1のcMUT素子2近傍の構成を詳細に説明する。図2に示すように、バッキング3の上には、樹脂45を介してcMUT素子2が接着固定されている。また、超音波送受信信号を基板(図示せず)に伝達するフレキ基板4も、樹脂46を介してバッキング3に固定されている。

cMUT素子2とフレキ基板4とは、ワイヤボンディング法により、ワイヤ42で接続されている。ワイヤ42及びその接続部周辺は、封止樹脂47により封止されている。これにより、ワイヤ42の固定と、駆動電圧の印加によるエレクトロマイグレーションの防止とをすることができる。そして、これらの構造体の上に、音響レンズ94が樹脂41で接着固定されている。また、これらの構造体は、ケース43に収納されている。ケース43と音響レンズ2との隙間は、樹脂44で充填されている。

<cMUT素子2の構成>

超音波探触子1に適用されるcMUT素子2の表面(音響レンズ94に対応する面)を拡大した様子が図3である。なお、cMUT素子2は通常複数のセルにより構成されている。そのため、図3には、当該複数のセルのうちの一つのセルを拡大して示している。

超音波探触子1に適用されるcMUT素子2の表面(音響レンズ94に対応する面)を拡大した様子が図3である。なお、cMUT素子2は通常複数のセルにより構成されている。そのため、図3には、当該複数のセルのうちの一つのセルを拡大して示している。

cMUT素子2は、シリコン基板5と、下電極7と、上電極11と、絶縁膜6,8,9,10,12,13a,13b,14a,14b,15a,15b,16,18a,18bと、を備える。また、絶縁膜8と絶縁膜10との間には、空洞17が形成されている。

シリコン基板5表面には絶縁膜及び電極が積層されている。具体的には、シリコン基板5上には、絶縁膜6、下電極7、絶縁膜8、絶縁膜9、絶縁膜10、上電極11、絶縁膜18a,18b及び絶縁膜12が、この順で積層されている。また、空洞17は、絶縁膜8と絶縁膜10との間に設けられている。そして、絶縁膜12表面には、梁部100と2つのリム部101とが設けられている。

メンブレン102は、シリコン基板上に設けられる絶縁膜、電極及び空洞17の集合体である。交流電圧印加時にメンブレン102が振動することで、超音波が発生する。メンブレン102は梁部100及びリム部101を含む。

梁部100は、上電極11の中央付近、絶縁膜18aの上表面に設けられている。梁部100は、絶縁膜12,13a,14a,15aがシリコン基板5側からこの順で積層されている。即ち、図3に示すように、cMUT素子(超音波送受信素子)2の外表面には絶縁膜16(引張応力を与える膜)が形成され、梁部100は、シリコン基板(基板)5に近い方から、絶縁膜12(引張応力を与える膜)、絶縁膜13a(圧縮応力を与える膜)、絶縁膜14a(引張応力を与える膜)、及び絶縁膜15a(圧縮応力を与える膜)がこの順で積層されてなる。そして、梁部100の上面及び側面は、絶縁膜16によって被覆されている。梁部100に含まれる層数(積層される膜の数)は、梁部100とリム部101との間(即ち、梁部100とリム部101との間に形成される凹部における底部)におけるメンブレン102の層数よりも多くなっている。

リム部101は、上電極11の両端に一部重複して、絶縁膜18bの上表面に設けられている。即ち、図3に示すように、梁部100に離間してリム部101が設けられ、リム部101は、絶縁膜12,13b,14b,15b(応力の異なる材料からなる膜)が積層されてなる多層構造であり、リム部101が、空洞端21(空洞17の端部)よりも空洞17側に張り出している。リム部101が設けられることにより、cMUT素子2の強度を向上させることができる。また、リム部101は剛性が高いため、メンブレン102をより良好に振動させることができる。

図3に示すリム部101,101の下側には、上電極11の両端(紙面左右方向端部)が形成されるように、リム部101,101が設けられている。リム部101は、絶縁膜12,13b,14b,15bを構成要素として、これらがシリコン基板5側からこの順で積層されている。そして、リム部101の上面及び梁部100に対向する面は、絶縁膜16によって被覆されている。リム部101に含まれる層数は、梁部100と同様に、梁部100とリム部101との間(即ち、梁部100とリム部101との間に形成される凹部における底部)におけるメンブレン102の層数よりも多くなっている。

リム部101の端部であるリム端20は、空洞17の端部である空洞端21よりも張り出している。これにより、メンブレン102の空洞端21近傍の変形し易い部分の剛性を高めることができる。このため、各膜の応力変動によるメンブレン102の反りや空洞17のギャップ変動を小さくすることができる。

リム部101と絶縁膜8との間は、各絶縁膜が複雑に積層されて構成されている。このような積層構造を有することで、リーク電流による絶縁破壊を防止することができる。

下電極7及び上電極11は、いずれも平行平板電極である。そして、これらの電極に対して図示しない電源を接続して、直流電圧若しくは交流電圧を印加することにより、メンブレン102が反ることになる。即ち、上電極11が、下電極7側に引っ張られて近づくことになる。なお、メンブレン102は、下電極7及び上電極11への直流電圧の印加により反りが生じる部位である。また、交流電圧印加時には、メンブレン102は振動が生じる部位である。

ここで、cMUT素子2に備えられる絶縁膜について説明する。cMUT素子2に備えられる絶縁膜は、二酸化ケイ素(二酸化シリコン;SiO2)及び窒化ケイ素(窒化シリコン;Si3N4)により構成される。即ち、絶縁膜6,8,9,10,13a,13b,15a,15b,18a,18b(第1の絶縁膜)は、二酸化ケイ素により構成される。また、絶縁膜12,14a,14b,16(第2の絶縁膜)は、窒化ケイ素により構成される。このように、cMUT素子2に適用される絶縁膜は、2種の異なる絶縁材料により構成されている。これらの絶縁膜は、例えば化学気相成長法やスパッタ法により形成することができる。

二酸化ケイ素からなる膜(第1の絶縁膜)は、圧縮応力を与える膜(圧縮応力の膜)である。一方、窒化ケイ素からなる膜(第2の絶縁膜)は、引張応力を与える膜(引張応力の膜)である。換言すれば、引張応力を与える膜は窒化ケイ素であり、圧縮応力を与える膜は二酸化ケイ素である。即ち、梁部100においては、表面が窒化ケイ素からなる膜で覆われ、その内側には、表面側から、圧縮応力の二酸化ケイ素からなる膜(絶縁膜15a)、引張応力の窒化ケイ素からなる膜(絶縁膜14a)、圧縮応力の二酸化ケイ素からなる膜(絶縁膜13a)、並びに引張応力の窒化ケイ素からなる膜(絶縁膜12)がこの順で積層されていることになる。リム部101においても、略同様に積層されている。

即ち、超音波探触子1は、シリコン基板(基板)5と、シリコン基板5上に形成される絶縁膜6,8,9,10,12,18a,18bと、シリコン基板5と絶縁膜6,8,9,10,12,18a,18bとの間に形成される空洞17と、シリコン基板5に対して平行に空洞17を挟んで設けられる上電極11及び下電極7(一対の電極)と、を備えるcMUT(超音波送受信素子)2を有するものである(図1及び図3参照)。そして、超音波探触子1においては、超音波送受信素子2は、図3に示すように、上電極11及び下電極7のうちのシリコン基板5から離れた上電極11(電極)の上に、応力の異なる材料からなる膜12,13a,14a,15aが積層されてなる多層構造の梁部100が設けられ、梁部100は、絶縁膜12,14a(引張応力を与える膜)と絶縁膜13a,15a(圧縮応力を与える膜)とが積層されてなる。

もし、圧縮応力の膜と引張応力の膜とが積層されずに1種の層のみからなる場合、反りばらつきが生じ易い。特に、ロット間で製造ばらつきが生じ、製造ロット間で応力が異なるものになった場合、梁部が設けられていると応力の作用が複雑になる。そのため、メンブレン駆動のばらつきを抑えることは難しい。しかしながら、積層される層の数(層数)が2層の場合、例えばバイメタルのように応力ばらつきが反り量に反映されることがあるものの、前記のばらつきを抑えることができる。これにより、良好な特性安定性を得ることができる。さらに、前記層数が3層以上である場合、このようなばらつきをより確実に抑えることができる。

従って、超音波探触子1において、図3に示すように、梁部100に含まれる絶縁膜12,13a,14a,15a(膜)の層数は、梁部100以外の部位を構成する絶縁膜12,16の層数よりも多くなっている。具体的には、超音波探触子1においては、梁部100は4層からなり、梁部100以外の部位を構成する絶縁膜は2層である。このように、梁部100の層数は、梁部100以外の部位を構成する絶縁膜の層数よりも多くなっている。また、超音波探触子1において、引張応力を与える膜(絶縁膜12,14a)、並びに、圧縮応力を与える膜(絶縁膜13a,15a)は、絶縁膜である。

梁部100においては、圧縮応力を与える膜と引張応力を与える膜とが積層されている。そのため、もし各絶縁膜の応力がばらつきにより変動した場合でも、梁部100がこのような積層構造を有することで、引張応力の膜と圧縮応力の膜とがバランスする。その結果、製造ロット間でのメンブレン102の反りの変動が小さく、空洞17のギャップ間隔のばらつきを小さくすることができる。

また、メンブレン102を構成する各絶縁膜の応力の総和が圧縮応力となる場合は、座屈が発生する。これにより、メンブレン102が正常に振動しなくなるか、場合によっては座屈による割れが発生することがある。そのため、各絶縁膜の応力の総和は引張応力になることが好ましい。即ち、シリコン基板(基板)5上に形成される絶縁膜(膜)6,8,9,10,12,18a,18bの応力の総和が引張応力である。また、各絶縁膜の応力の平均値も同様に引張応力になることが好ましい。従って、cMUT素子2においては、各絶縁膜の応力の総和は引張応力になるように、層数を決定している。

なお、梁部100及びリム部101を覆う絶縁膜16は、前記のように引張応力を与える膜であるが、cMUT素子2の表面を保護(例えば異物の混入、防湿等)する機能も有する。

次に、図4を参照しながら、メンブレン102の厚さと梁部100の高さとの関係について説明する。cMUT素子2においては、図4に示すように、メンブレン102の応力中立面103が、梁部100の梁中立面104よりも低い位置になっている。即ち、応力中立面103と梁中立面104とを比較した際に、応力中立面103が上電極11により近くなるようになっている。従って、応力中立面103及び梁中立面104がこのような関係を満たすように、メンブレン102及び梁部100の高さが設定される。

即ち、超音波探触子1において、図4に示すように、シリコン基板(基板)5上に形成されている絶縁膜6,8,9,10,12,18a,18bのシリコン基板5に垂直な方向の応力中立面103が、梁部100のシリコン基板5に垂直な方向の梁中立面104よりも、シリコン基板5に近い位置に存在する。

なお、前記の「中立面」に関して、本実施例では以下のように定義する。即ち、各膜の応力によりメンブレン102に曲げ変形(反り)が発生した場合、凹側は縮み、凸側は伸びている状態であるが、この境界の縮みや伸びがない、即ち歪がゼロとなる面を「中立面」と呼称するものである。

メンブレン102が駆動(反り及び振動)するときの支点は、空洞17の上面端部105である。また、メンブレン102が駆動するときの振動中心は、空洞17の上面106近傍である。従って、応力中立面103が上面106から離れるに従ってメンブレン102に発生する曲げモーメントが大きくなる。その結果、メンブレン102の反りが大きくなるとともに、各絶縁膜の応力ばらつきの影響度も大きくなる。

このことを考慮すると、応力中立面103は、上面106にできるだけ近くなるように設定することが好ましい。即ち、cMUT素子2においては、上面106と応力中立面103との距離と、上面106と梁中立面104との距離とを比較した場合、前者の距離の方が短くなるように設定される。

<cMUT素子2についての変形例>

図5は、図3に示すcMUT素子2の変更例である。なお、図5に示すcMUT素子2aにおいて、図3に示すcMUT素子2と同じ部材については同じ符号を付すものとし、その詳細な説明は省略する。

図5は、図3に示すcMUT素子2の変更例である。なお、図5に示すcMUT素子2aにおいて、図3に示すcMUT素子2と同じ部材については同じ符号を付すものとし、その詳細な説明は省略する。

cMUT素子2aは、梁部100において、絶縁膜15aと絶縁膜16との間に高剛性膜22aが設けられている。また、リム部101において、絶縁膜15bと絶縁膜16との間に高剛性膜22bが設けられている。このような高剛性膜22a,22bが設けられることにより、メンブレン102の剛性を高めることができる。その結果、各絶縁膜の応力ばらつきに対して、反り変動やギャップ間隔の変動を小さく抑えることができる。

高剛性膜22a,22bを構成する具体的材料は特に制限されないが、タングステン(W)、炭化タングステン(WC)、ほう化タングステン(W2B5)、窒化チタン(TiN)、炭化チタン(TiC)、モリブデン(Mo)、ほう化モリブデン(Mo2B5)、炭化モリブデン(Mo2C)、ほう化チタン(TiB2)及び炭化ケイ素(SiC)が好適である。また、これらの中でも、タングステンが特に好適である。これらは1種を単独で用いてもよく、2種以上を併用してもよい。

即ち、図5に示すように、cMUT素子(超音波送受信素子)2の外表面には絶縁膜16(引張応力を与える膜)が形成され、高剛性膜22a(梁部100の最上膜)として、絶縁膜16(外表面の引張応力を与える膜)に接して、タングステン、炭化タングステン、ほう化タングステン、窒化チタン、炭化チタン、モリブデン、ほう化モリブデン、炭化モリブデン、ほう化チタン及び炭化ケイ素からなる群より選ばれる1種以上の膜が形成されている。

これらの材料についてのヤング率を下記表1にまとめた。また、表1には、二酸化ケイ素(第1の絶縁膜)及び窒化ケイ素(第2の絶縁膜)のヤング率も併せて示している。

表1に示すように、高剛性膜22a,22bに適用可能な材料は、二酸化ケイ素及び窒化ケイ素のそれぞれのヤング率よりも大きなヤング率を有する材料である。即ち、高剛性膜22a,22bに適用可能な材料が有するヤング率としては、300GPa以上であることが好ましい。そして、このような高剛性膜22a,22bを備えることで、ギャップ間隔の変動を抑制する効果をよりいっそう引き出すことができる。

<メンブレン102の間隔変動量の評価>

図3に示すcMUT素子2、図5に示すcMUT素子2a、並びに比較例のcMUT素子(図示せず)のそれぞれについて、メンブレンの間隔変動量について検討した。なお、比較例のcMUT素子においては、梁部が設けられるとともに、梁部の最上層膜より下の絶縁膜が二酸化シリコン膜と窒化シリコン膜の2層構造のものである。即ち、図3に示すcMUT素子2において、絶縁膜12,13a,13bが省かれた梁部100及びリム部101を備えるcMUT素子である。

図3に示すcMUT素子2、図5に示すcMUT素子2a、並びに比較例のcMUT素子(図示せず)のそれぞれについて、メンブレンの間隔変動量について検討した。なお、比較例のcMUT素子においては、梁部が設けられるとともに、梁部の最上層膜より下の絶縁膜が二酸化シリコン膜と窒化シリコン膜の2層構造のものである。即ち、図3に示すcMUT素子2において、絶縁膜12,13a,13bが省かれた梁部100及びリム部101を備えるcMUT素子である。

間隔変動量について、図6を参照しながら説明する。なお、図6において、図示の簡略化のために空洞17近傍の部材のみを示し、cMUT素子2を構成する部材の一部を省略して記載している。

メンブレンは、通常は、メンブレンを構成する各絶縁膜や上電極膜の応力バランスにより、初期の反り変形量が決まる。各絶縁膜や上電極の応力が製造ロット間や、ウエハ面内のばらつきにより変動した場合は、応力バランスが変化するため、初期の反り変形量も図6(b)の(i)(ii)(iii)のように変わることになる。

初期の反りの場合の、空洞17の高さ方向の幅はL0とすると、製造ロットばらつきや、ウエハ面内のばらつきにより、空洞17の高さ方向の幅が図6(b)に示すようにばらつくことがある。例えば、(i)では標準的な幅L1となったにも関らず、(ii)ではメンブレン102があまり反らず、幅がL2(L1<L2)と長くなっている。また、(iii)では、メンブレン102が極端に反ってしまい、幅がL3(L1>L3)と短くなっている。これらの反りのばらつき(空洞17の高さ方向の幅のばらつき)は、例えば製造ロット間のばらつきに起因するものである。

そして、このような幅のばらつき(即ち、標準的な幅L1に対する差分)が過度に大きい場合、前記のような課題が生じることになる。そこで、このような幅のばらつきは、製造ロット間でできるだけ小さいことが好ましい。幅のばらつきを小さくすることで、同じ電圧(直流電圧及び交流電圧)を印加したときのメンブレンの挙動を全ての製造ロット間で同様にすることができる。

以上の点を踏まえ、cMUT素子2、cMUT素子2a、並びに従来のcMUT素子のそれぞれについて、メンブレンの間隔変動量(即ち、製造ロット間での幅の変動量)を評価した。評価は、有限要素法によるシミュレーションにより行った。その結果を図7に示す。

図7に示すグラフにおいては、所定の直流電圧を印加した際のcMUT素子における幅のばらつきを所定回数評価し、それらのうちの最大幅と最小幅との差を規格化して示している。図7に示すように、比較例のcMUT素子の間隔変動量を1とした場合、本実施形態のcMUT素子2の間隔変動量は0.5であった。また、本実施形態のcMUT素子2aの間隔変動量は0.3であった。

このように、本実施形態のcMUT素子2,2aを用いることで、間隔変動量を小さくすることができる。即ち、本実施形態のcMUT素子2,2aによれば、メンブレンの駆動のばらつきを小さくすることができる。換言すれば、製造ロット間での幅のばらつきを小さくすることができる。これにより、音響特性のばらつきを小さくすることができ、特性安定性に優れた超音波探触子を提供することができる。

<本実施形態の超音波探触子を用いた超音波診断装置>

次に、本実施形態の超音波探触子を備える超音波診断装置(本実施形態の超音波診断装置)について、図8を参照しながら説明する。即ち、図8は、前記の超音波探触子1を備える超音波診断装置201を示す図である。

次に、本実施形態の超音波探触子を備える超音波診断装置(本実施形態の超音波診断装置)について、図8を参照しながら説明する。即ち、図8は、前記の超音波探触子1を備える超音波診断装置201を示す図である。

超音波診断装置201は、被検体内に超音波を送信し受信して得られたエコー信号を用いて診断部位の2次元超音波画像、3次元超音波画像あるいは各種ドプラ画像を構成して表示するものである。具体的には、超音波診断装置201は、図8(a)に示すように、超音波探触子1と、超音波探触子1が電気的に接続されている超音波送受信部204と、超音波画像形成部205と、表示部206と、制御部207と、コントロールパネル208とを備えて構成される。

超音波探触子1は、被検体95に超音波を送信して反射したエコーを受信するものである。超音波探触子に搭載されるcMUT素子としては、図3に示すcMUT素子2や図5に示すcMUT素子2aが適用される。超音波探触子1の具体的な構成は図1等を参照しながら前記したため、その説明を省略する。

超音波送受信部204は、被検体95に送信する超音波信号を発生するためのパルス状の電気信号を発生するものである。超音波送受信部204は、発生させた電気信号を超音波探触子1に送信する送信パルス発生部と、超音波探触子1で受信したエコー信号を電気信号に変換する変換部とを備える。超音波送受信部204は、例えば市販されている任意の超音波送受信機等により構成される。

超音波画像形成部205は、受信信号から2次元超音波画像、3次元超音波画像あるいは各種ドプラ画像を形成するものである。超音波画像形成部205は、具体的には例えばCPU(Central Processing Unit)等により構成される。

表示部206は、超音波画像形成部205で形成された超音波画像を表示するものである。また、表示部206には、後記するコントロールパネル208によって入力された情報や、その他診断に必要な情報等も併せて表示される。表示部206は、具体的には例えばLCD(Liquid Crystal Display)やモニタ装置等により構成される。

制御部207は、後記するコントロールパネル208で入力される制御情報に基づいて各手段を制御するものである。制御部207は、具体的には例えばCPU等により構成される。

コントロールパネル208は、作業者が被検体95に対して所望の診断を行えるように、任意の情報が作業者によって入力されるものである。そして、この入力された情報に基づいて、制御部207が各手段を制御する。コントロールパネル208は、具体的には例えば押しボタン、タッチパネル等により構成される。

そして、超音波診断装置201を被検体95に具体的に適用した様子が、図8(b)である。

超音波探触子1を用いた前記超音波診断装置201は、cMUT素子2,2aを構成する絶縁膜の応力ばらつきがあっても、各素子において、メンブレン102の反りのばらつきが小さい。そのため、空洞17の幅(ギャップ間隔)のばらつきが小さくなり、cMUT素子2,2aを駆動(初期位置にメンブレンを移動)するための直流電圧のばらつきが小さい。

この直流電圧の大きさは、送信音圧及び受信感度の特性を決定する因子である。そのため、直流電圧のばらつきが小さくなると、送信受信の感度ばらつきや信号のばらつきが小さくなる。従って、超音波診断装置201で表示する前記超音波画像の表示むらや粒子状に荒れたような部分がなく、高精細な画像を提供することができる。

<変更例>

以上、具体的な実施形態を挙げて本実施形態を説明したが、本実施形態は前記の内容に何ら制限されるものではない。例えば、各絶縁膜を構成する材料としては、前記の実施形態においては二酸化ケイ素及び窒化ケイ素を用いているが、引張応力を与える材料と圧縮応力を与える材料とを適宜組み合わせて用いればよい。

以上、具体的な実施形態を挙げて本実施形態を説明したが、本実施形態は前記の内容に何ら制限されるものではない。例えば、各絶縁膜を構成する材料としては、前記の実施形態においては二酸化ケイ素及び窒化ケイ素を用いているが、引張応力を与える材料と圧縮応力を与える材料とを適宜組み合わせて用いればよい。

また、梁部100内部に含まれる絶縁膜の層数は図示の層数(絶縁膜12,13a,14a,15aの4層)に限定されず、単数層又は複数層等の任意の層数に設定すればよい。さらに、リム部101内部に含まれる絶縁膜の層数も図示の層数(絶縁膜12,13b,14b,15bの4層)に限定されず、単数層又は複数層等の任意の層数に設定すればよい。これらの層数は、梁部100及びリム部101内部で、異なる層数にしてもよい。さらに図示の例では、梁部100に含まれる層数は、梁部100とリム部101との間におけるメンブレン102の層数よりも多くなっているが、このような層数の関係に限定されるものではない。また、梁部100及びリム部101の高さは異なっていてもよい。

また、メンブレン102を構成する電極や絶縁膜の厚さも特に限定されず、適宜設定すればよい。ただし、図4を参照しながら説明した関係を満たすように、電極や絶縁膜の厚さ(即ちメンブレン102および梁部100の高さ)を設定することが好ましい。

また、図示の例では、引張応力を与える層と圧縮応力を与える層とが交互に積層されているが、積層の形態としてはこの図示の例に限定されるものではない。

1 超音波探触子

2 cMUT素子(超音波送受信素子)

3 バッキング

4 フレキ基板

6 絶縁膜

7 下電極(電極)

8 絶縁膜

9 絶縁膜

10 絶縁膜

11 上電極(電極)

12 絶縁膜(第2の絶縁膜)

13a、13b 絶縁膜(第1の絶縁膜)

14a、14b 絶縁膜(第2の絶縁膜)

15a、15b 絶縁膜(第1の絶縁膜)

16 絶縁膜

17 空洞

18a、18b 絶縁膜

20 リム端

21 空洞端

41 樹脂

42 ワイヤ

43 ケース

44 樹脂

45 樹脂

46 樹脂

47 封止樹脂

91 コネクタ

92 配線

94 音響レンズ

95 被検体

97 回路基板

98 接続端子

100 梁部

101 リム部

102 メンブレン

103 応力中立面

104 梁中立面

105 上面端部

106 上面

201 超音波診断装置

204 超音波送受信部

205 超音波画像形成部

206 表示部

207 制御部

208 コントロールパネル

2 cMUT素子(超音波送受信素子)

3 バッキング

4 フレキ基板

6 絶縁膜

7 下電極(電極)

8 絶縁膜

9 絶縁膜

10 絶縁膜

11 上電極(電極)

12 絶縁膜(第2の絶縁膜)

13a、13b 絶縁膜(第1の絶縁膜)

14a、14b 絶縁膜(第2の絶縁膜)

15a、15b 絶縁膜(第1の絶縁膜)

16 絶縁膜

17 空洞

18a、18b 絶縁膜

20 リム端

21 空洞端

41 樹脂

42 ワイヤ

43 ケース

44 樹脂

45 樹脂

46 樹脂

47 封止樹脂

91 コネクタ

92 配線

94 音響レンズ

95 被検体

97 回路基板

98 接続端子

100 梁部

101 リム部

102 メンブレン

103 応力中立面

104 梁中立面

105 上面端部

106 上面

201 超音波診断装置

204 超音波送受信部

205 超音波画像形成部

206 表示部

207 制御部

208 コントロールパネル

Claims (10)

- 基板と、前記基板上に形成される絶縁膜と、前記基板と前記絶縁膜との間に形成される空洞と、前記基板に対して平行に前記空洞を挟んで設けられる一対の電極と、を備える超音波送受信素子を有する超音波探触子において、

前記超音波送受信素子は、

前記一対の電極のうちの前記基板から離れた電極の上に、応力の異なる材料からなる膜が積層されてなる多層構造の梁部が設けられ、

前記梁部は、引張応力を与える膜と圧縮応力を与える膜とが積層されてなる

ことを特徴とする、超音波探触子。 - 請求の範囲第1項に記載の超音波探触子において、

前記梁部に含まれる膜の層数は、前記梁部以外の部位を構成する絶縁膜の層数よりも多くなっている

ことを特徴とする、超音波探触子。 - 請求の範囲第1項又は第2項に記載の超音波探触子において、

前記引張応力を与える膜、並びに、前記圧縮応力を与える膜は、絶縁膜である

ことを特徴とする、超音波探触子。 - 請求の範囲第1項又は第2項に記載の超音波探触子において、

前記基板上に形成されている絶縁膜の前記基板に垂直な方向の応力中立面が、前記梁部の前記基板に垂直な方向の梁中立面よりも、前記基板に近い位置に存在する

ことを特徴とする、超音波探触子。 - 請求の範囲第1項又は第2項に記載の超音波探触子において、

前記超音波送受信素子の外表面には引張応力を与える膜が形成され、

前記梁部は、前記基板に近い方から、引張応力を与える膜、圧縮応力を与える膜、引張応力を与える膜、及び圧縮応力を与える膜がこの順で積層されてなる

ことを特徴とする、超音波探触子。 - 請求の範囲第1項又は第2項に記載の超音波探触子において、

前記引張応力を与える膜は窒化ケイ素であり、

前記圧縮応力を与える膜は二酸化ケイ素である

ことを特徴とする、超音波探触子。 - 請求の範囲第1項又は第2項に記載の超音波探触子において、

前記超音波送受信素子の外表面には引張応力を与える膜が形成され、

前記梁部の最上膜として、前記外表面の引張応力を与える膜に接して、タングステン、炭化タングステン、ほう化タングステン、窒化チタン、炭化チタン、モリブデン、ほう化モリブデン、炭化モリブデン、ほう化チタン及び炭化ケイ素からなる群より選ばれる1種以上の膜が形成されている

ことを特徴とする、超音波探触子。 - 請求の範囲第1項又は第2項に記載の超音波探触子において、

前記基板上に形成される膜の応力の総和が引張応力である

ことを特徴とする、超音波探触子。 - 請求の範囲第1項又は第2項に記載の超音波探触子において、

前記梁部に離間してリム部が設けられ、

前記リム部は、応力の異なる材料からなる膜が積層されてなる多層構造であり、

前記リム部が、前記空洞の端部よりも前記空洞側に張り出している

ことを特徴とする超音波探触子。 - 請求の範囲第1項又は第2項に記載の超音波探触子を備える

ことを特徴とする、超音波診断装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/377,265 US9846145B2 (en) | 2012-02-14 | 2013-02-13 | Ultrasound probe and ultrasound equipment using same |

| CN201380008619.0A CN104114097B (zh) | 2012-02-14 | 2013-02-13 | 超声波探头以及使用了该超声波探头的超声波诊断装置 |

| EP13748547.0A EP2815700A4 (en) | 2012-02-14 | 2013-02-13 | ULTRASONIC PROBE AND ULTRASONIC EQUIPMENT USING THE SAME |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012029259A JP5852461B2 (ja) | 2012-02-14 | 2012-02-14 | 超音波探触子及びそれを用いた超音波診断装置 |

| JP2012-029259 | 2012-02-14 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2013122075A1 true WO2013122075A1 (ja) | 2013-08-22 |

Family

ID=48984185

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2013/053335 WO2013122075A1 (ja) | 2012-02-14 | 2013-02-13 | 超音波探触子及びそれを用いた超音波診断装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9846145B2 (ja) |

| EP (1) | EP2815700A4 (ja) |

| JP (1) | JP5852461B2 (ja) |

| CN (1) | CN104114097B (ja) |

| WO (1) | WO2013122075A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2020184694A (ja) * | 2019-05-08 | 2020-11-12 | 株式会社日立製作所 | 超音波探触子及びそれを用いた超音波送受信装置 |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| BR112014029547A2 (pt) | 2012-05-31 | 2017-06-27 | Koninklijke Philips Nv | placa sendo subdividida e separavel em uma pluralidade de matrizes, método de fabricação de uma placa e método de fabricação de uma matriz |

| CN106416297B (zh) * | 2014-06-30 | 2019-03-22 | 精工爱普生株式会社 | 超声波传感器以及其制造方法 |

| DE202015007010U1 (de) * | 2015-10-07 | 2015-10-22 | Rosenberger Hochfrequenztechnik Gmbh & Co. Kg | Verbinder |

| JP6724502B2 (ja) * | 2016-04-06 | 2020-07-15 | セイコーエプソン株式会社 | 超音波装置 |

| JP6739556B2 (ja) * | 2016-06-30 | 2020-08-12 | コーニンクレッカ フィリップス エヌ ヴェKoninklijke Philips N.V. | 医療用機器のための封止されたコントロールパネル |

| JP6606034B2 (ja) | 2016-08-24 | 2019-11-13 | 株式会社日立製作所 | 容量検出型超音波トランスデューサおよびそれを備えた超音波撮像装置 |

| JP7141934B2 (ja) * | 2018-12-03 | 2022-09-26 | 株式会社日立製作所 | 超音波トランスデューサ、その製造方法および超音波撮像装置 |

| JP7224190B2 (ja) * | 2019-01-15 | 2023-02-17 | 株式会社日立製作所 | 超音波トランスデューサ、その製造方法および超音波撮像装置 |

| JPWO2022210851A1 (ja) * | 2021-03-30 | 2022-10-06 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005252056A (ja) * | 2004-03-05 | 2005-09-15 | Sony Corp | 集積回路装置およびその製造方法 |

| JP2007046180A (ja) | 2005-08-08 | 2007-02-22 | Kurita Water Ind Ltd | 製紙方法 |

| WO2007046180A1 (ja) * | 2005-10-18 | 2007-04-26 | Hitachi, Ltd. | 超音波トランスデューサ、超音波探触子および超音波撮像装置 |

| JP2007259165A (ja) | 2006-03-24 | 2007-10-04 | Hitachi Ltd | 超音波送受信デバイス,超音波探触子およびその製造方法 |

| JP2008283618A (ja) * | 2007-05-14 | 2008-11-20 | Hitachi Ltd | 超音波送受信デバイス及びそれを用いた超音波探触子 |

| JP2011259186A (ja) * | 2010-06-09 | 2011-12-22 | Canon Inc | 静電容量型電気機械変換装置及びその製造方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7612483B2 (en) | 2004-02-27 | 2009-11-03 | Georgia Tech Research Corporation | Harmonic cMUT devices and fabrication methods |

| US7888709B2 (en) * | 2004-09-15 | 2011-02-15 | Sonetics Ultrasound, Inc. | Capacitive micromachined ultrasonic transducer and manufacturing method |

| JP4434109B2 (ja) | 2005-09-05 | 2010-03-17 | 株式会社日立製作所 | 電気・音響変換素子 |

| CN101238754A (zh) * | 2005-10-18 | 2008-08-06 | 株式会社日立制作所 | 超声波换能器、超声波探头以及超声波摄像装置 |

| US20070180916A1 (en) | 2006-02-09 | 2007-08-09 | General Electric Company | Capacitive micromachined ultrasound transducer and methods of making the same |

| GB0605576D0 (en) | 2006-03-20 | 2006-04-26 | Oligon Ltd | MEMS device |

| JP2010004199A (ja) * | 2008-06-19 | 2010-01-07 | Hitachi Ltd | 超音波トランスデューサおよびその製造方法 |

| EP2145696A1 (en) | 2008-07-15 | 2010-01-20 | UAB Minatech | Capacitive micromachined ultrasonic transducer and its fabrication method |

-

2012

- 2012-02-14 JP JP2012029259A patent/JP5852461B2/ja active Active

-

2013

- 2013-02-13 CN CN201380008619.0A patent/CN104114097B/zh active Active

- 2013-02-13 US US14/377,265 patent/US9846145B2/en active Active

- 2013-02-13 EP EP13748547.0A patent/EP2815700A4/en not_active Withdrawn

- 2013-02-13 WO PCT/JP2013/053335 patent/WO2013122075A1/ja active Application Filing

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005252056A (ja) * | 2004-03-05 | 2005-09-15 | Sony Corp | 集積回路装置およびその製造方法 |

| JP2007046180A (ja) | 2005-08-08 | 2007-02-22 | Kurita Water Ind Ltd | 製紙方法 |

| WO2007046180A1 (ja) * | 2005-10-18 | 2007-04-26 | Hitachi, Ltd. | 超音波トランスデューサ、超音波探触子および超音波撮像装置 |

| JP2007259165A (ja) | 2006-03-24 | 2007-10-04 | Hitachi Ltd | 超音波送受信デバイス,超音波探触子およびその製造方法 |

| JP2008283618A (ja) * | 2007-05-14 | 2008-11-20 | Hitachi Ltd | 超音波送受信デバイス及びそれを用いた超音波探触子 |

| JP2011259186A (ja) * | 2010-06-09 | 2011-12-22 | Canon Inc | 静電容量型電気機械変換装置及びその製造方法 |

Non-Patent Citations (1)

| Title |

|---|

| See also references of EP2815700A4 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2020184694A (ja) * | 2019-05-08 | 2020-11-12 | 株式会社日立製作所 | 超音波探触子及びそれを用いた超音波送受信装置 |

| US11452205B2 (en) * | 2019-05-08 | 2022-09-20 | Fujifilm Healthcare Corporation | Ultrasonic probe, and ultrasonic transmitter-receiver system using the same |

| JP7236320B2 (ja) | 2019-05-08 | 2023-03-09 | 富士フイルムヘルスケア株式会社 | 超音波探触子及びそれを用いた超音波送受信装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN104114097B (zh) | 2016-04-13 |

| JP5852461B2 (ja) | 2016-02-03 |

| JP2013165753A (ja) | 2013-08-29 |

| EP2815700A4 (en) | 2015-11-04 |

| US20150011890A1 (en) | 2015-01-08 |

| EP2815700A1 (en) | 2014-12-24 |

| CN104114097A (zh) | 2014-10-22 |

| US9846145B2 (en) | 2017-12-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5852461B2 (ja) | 超音波探触子及びそれを用いた超音波診断装置 | |

| JP5928151B2 (ja) | 超音波トランスデューサー、超音波プローブ、診断装置および電子機器 | |

| EP2688686B1 (en) | Ultrasonic cmut with suppressed acoustic coupling to the substrate | |

| JP6065421B2 (ja) | 超音波プローブおよび超音波検査装置 | |

| US9508916B2 (en) | Ultrasonic transducer device, probe head, ultrasonic probe, electronic machine and ultrasonic diagnostic apparatus | |

| JP6610058B2 (ja) | 超音波デバイス、及び電子機器 | |

| US10622541B2 (en) | Ultrasonic device, ultrasonic module, and ultrasonic measurement apparatus | |

| JP7218134B2 (ja) | 静電容量型トランスデューサ、及びその製造方法 | |

| JP6123171B2 (ja) | 超音波トランスデューサー、超音波プローブおよび超音波検査装置 | |

| JP2011217351A (ja) | 超音波センサー | |

| JP2017023554A (ja) | 超音波デバイス、超音波モジュール、電子機器、及び超音波測定装置 | |

| JP6665667B2 (ja) | 超音波デバイス、超音波モジュール、及び超音波測定装置 | |

| EP2772315A2 (en) | Ultrasonic transducer device, head unit, probe, and ultrasonic imaging apparatus | |

| JP6860470B2 (ja) | 超音波センサ | |

| JP2007201753A (ja) | 超音波探触子 | |

| EP3546073A1 (en) | Ultrasound probe and ultrasound diagnostic apparatus | |

| JP6601190B2 (ja) | 圧電モジュール、超音波モジュール及び電子機器 | |

| JP5834679B2 (ja) | 超音波プローブおよび超音波画像診断装置 | |

| JP6135184B2 (ja) | 超音波トランスデューサーデバイス、ヘッドユニット、プローブ及び超音波画像装置 | |

| WO2021125087A1 (ja) | 超音波デバイス及び超音波診断装置 | |

| WO2022210851A1 (ja) | 可撓性超音波プローブヘッド、超音波プローブ、及び超音波診断装置 | |

| JP5780347B2 (ja) | 生体検査装置 | |

| JP2019165307A (ja) | 超音波センサ | |

| JP2010213766A (ja) | 超音波探触子、および超音波診断装置 | |

| JP2017005636A (ja) | トランスデューサ、及び被検体情報取得装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 13748547 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 14377265 Country of ref document: US |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2013748547 Country of ref document: EP |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |