RU2458178C2 - Экономнолегированная аустенитная нержавеющая сталь - Google Patents

Экономнолегированная аустенитная нержавеющая сталь Download PDFInfo

- Publication number

- RU2458178C2 RU2458178C2 RU2010126503/02A RU2010126503A RU2458178C2 RU 2458178 C2 RU2458178 C2 RU 2458178C2 RU 2010126503/02 A RU2010126503/02 A RU 2010126503/02A RU 2010126503 A RU2010126503 A RU 2010126503A RU 2458178 C2 RU2458178 C2 RU 2458178C2

- Authority

- RU

- Russia

- Prior art keywords

- stainless steel

- austenitic stainless

- less

- steel according

- value

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/58—Ferrous alloys, e.g. steel alloys containing chromium with nickel with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/22—Ferrous alloys, e.g. steel alloys containing chromium with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/30—Ferrous alloys, e.g. steel alloys containing chromium with cobalt

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/32—Ferrous alloys, e.g. steel alloys containing chromium with boron

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/34—Ferrous alloys, e.g. steel alloys containing chromium with more than 1.5% by weight of silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/38—Ferrous alloys, e.g. steel alloys containing chromium with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/42—Ferrous alloys, e.g. steel alloys containing chromium with nickel with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/44—Ferrous alloys, e.g. steel alloys containing chromium with nickel with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/52—Ferrous alloys, e.g. steel alloys containing chromium with nickel with cobalt

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/54—Ferrous alloys, e.g. steel alloys containing chromium with nickel with boron

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Heat Treatment Of Steel (AREA)

- Heat Treatment Of Sheet Steel (AREA)

Abstract

Изобретение относится к области металлургии, а именно к аустенитной нержавеющей стали, имеющей низкое содержание никеля и молибдена. Сталь содержит, в вес.%: до 0,20 С, 2,0-9,0 Мn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, 0,4-2,0 Мо, до 3,0 Сu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, железо и загрязняющие примеси остальное. Сталь имеет ферритное число, составляющее менее 10, и величину температуры МD30, характеризующей стойкость к мартенситному превращению, составляющую менее 20°С. Сталь обладает высокой коррозионной стойкостью и форму емостью. 2 н. и 30 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

Description

Перекрестная ссылка на родственные заявки

В данной заявке заявлен приоритет согласно 35 U.S.C. § 119(е) предварительной заявки на патент США серийный № 60/991,016, поданной 29 ноября 2007 г.

Настоящее изобретение относится к аустенитной нержавеющей стали. В частности, настоящее изобретение относится к экономически выгодному составу аустенитной нержавеющей стали, имеющему низкое содержание никеля и низкое содержание молибдена и, по меньшей мере, обладающему сравнимой коррозионной стойкостью и формуемостью по сравнению с высоколегированными никелевыми сплавами.

Описание предшествующего уровня техники

Аустенитные нержавеющие стали имеют сочетание в высшей степени желательных свойств, которые делают их широко применимыми для различных видов промышленного использования. Основу таких типов стали составляет железо, сбалансированное добавлением активирующих и стабилизирующих аустенит элементов, таких как никель, марганец и азот, и с возможностью добавления активирующих феррит элементы, такие как хром и молибден, усиливающих коррозионную стойкость аустенитной структуры при комнатной температуре. Аустенитная структура обеспечивает в высшей степени желательные механические свойства стали, в частности, вязкость, пластичность и формуемость.

Примером аустенитной нержавеющей стали является нержавеющая сталь AISI класса 316 (UNS S31600), представляющая собой сплав, содержащий 16-18% хрома, 10-14% никеля и 2-3% молибдена. Содержание легирующих элементов в данном сплаве поддерживают на уровне указанных диапазонов с целью сохранения стабильной аустенитной структуры. Как понятно любому специалисту в данной области техники, добавление, например, никеля, марганца, меди и азота способствует стабильности аустенитной структуры. Однако все возрастающая стоимость никеля и молибдена вызвала необходимость разработки экономически выгодных альтернатив S31600, тем не менее, обладающих высокой коррозионной стойкостью и хорошей формуемостью. В последнее время в качестве более дешевой альтернативы S31600 использовались экономнолегированные двухфазные сплавы, такие как UNS S32003 (сплав AL 2003ТМ), однако, несмотря на то что такие сплавы имеют хорошую коррозионную стойкость, они содержат приблизительно 50% феррита, что придает им более высокую прочность и более низкую пластичность по сравнению с S31600, вследствие чего они имеют худшую формуемость. Применение двухфазных нержавеющих сталей также является более ограниченным по сравнению с S31600 в условиях высоких и низких температур.

Другой альтернативой сплаву является тип 216 (UNS S21600), описанный в патенте США № 3171738. S21600 содержит 17,5-22% хрома, 5-7% никеля, 7,5-9% марганца и 2-3% молибдена. Несмотря на то, что S21600 представляет собой вариант S31600 с меньшим содержанием никеля и большим содержанием марганца, прочность и коррозионная стойкость у S21600 намного выше таких же свойств у S31600. Однако, как и в двухфазных сплавах, формуемость S21600 не такая хорошая, как формуемость S31600. Также поскольку S21600 содержит такое же количество молибдена, как и S31600, экономии затрат на молибден не происходит.

Другие примеры включают многочисленные марки нержавеющей стали, в которых никель заменен марганцем с целью сохранения аустенитной структуры, как, например, в стали типа 201 (UNS S20100) и подобных ей марках. Несмотря на то, что сталь 201, например, представляет собой сплав с низким содержанием никеля, имеющий высокую коррозионную стойкость, он обладает плохой формуемостью. Существует потребность получения сплава, сочетающего как коррозионную стойкость, так и формуемость, подобно сплаву S31600, при этом содержащего небольшое количество никеля и молибдена таким образом, чтобы быть экономически выгодным. Более того, необходимо, чтобы такой сплав имел, в отличие от двухфазных сплавов, диапазон температурного использования, сравнимый с диапазоном стандартных сортов аустенитной нержавеющей стали, например, от криогенных температур до 1000°F.

Соответственно в настоящем изобретении предлагается решение, в настоящее время отсутствующее на рынке, относящееся к составу формуемого аустенитного нержавеющего стального сплава, имеющего коррозионную стойкость, сравнимую с S31600, но обеспечивающего экономию стоимости сырья. Соответственно, настоящее изобретение относится к аустенитному сплаву, в котором используется комбинация таких элементов, как Mn, Cu и N, замещающих Ni и Мо таким образом, чтобы создать сплав со свойствами, подобными свойствам высоколегированных никелем и молибденом сплавов, при существенно более низкой стоимости сырья. Такие элементы, как W и Со, могут быть необязательно использованы независимо или в комбинации для замены таких элементов, как Мо и Ni соответственно.

Настоящее изобретение относится к аустенитной нержавеющей стали, в которой используются менее дорогостоящие элементы, такие как марганец, медь и азот, в качестве заменителей более дорогостоящих элементов, таких как никель и молибден. В результате может быть получен более дешевый сплав, обладающий, по меньшей мере, коррозионной стойкостью и формуемостью, сравнимыми с такими же свойствами более дорогостоящих сплавов, таких как S31600.

Один вариант осуществления согласно настоящему изобретению относится к аустенитной нержавеющей стали, включающей, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Другой вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,10 С, 2,0-8,0 Mn, до 1,0 Si, 16,0-22,0 Cr, 1,0-5,0 Ni, 0,40-2,0 Мо, до 1,0 Cu, 0,12-0,30 N, 0,050-0,60 W, до 1,0 Со, до 0,04 Р, до 0,03 S, до 0,08 В, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Следующий вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,08 С, 3,0-6,0 Mn, до 1,0 Si, 17,0-21,0 Cr, 3,0-5,0 Ni, 0,50-2,0 Мо, до 1,0 Cu, 0,14-0,30 N, до 1,0 Со, 0,05-0,60 W, до 0,05 Р, до 0,03 S, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Очередной вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, баланс - железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С.

Согласно одному варианту осуществления способ получения аустенитной нержавеющей стали включает плавление в электродуговой печи, рафинирование в АОД (агрегате аргонокислотного обезуглероживания), отливку в виде слитков или непрерывно отливаемых слябов, повторное нагревание слитков или слябов и горячую прокатку для получения плит или рулонов, холодную прокатку до заданной толщины, а также отжиг и травление материала. Другие способы согласно настоящему изобретению могут включать, например, плавление и/или повторное плавление в вакууме или в специальной атмосфере, отливку в виде профилей или получение порошка, отверждаемого в виде слябов или профилей, и подобное.

Сплавы согласно настоящему изобретению могут использоваться для самых различных целей. В соответствии с одним из примеров сплавы согласно настоящему изобретению могут быть включены в готовые изделия, пригодные для использования при низкой температуре или в криогенных условиях. Дополнительными неограничивающими примерами готовых изделий, которые могут быть изготовлены из описываемых сплавов или включать их, являются коррозионно-стойкие изделия, коррозионно-стойкие архитектурные панели, гибкие муфты, сильфоны, трубы, трубки, облицовки для дымоходов, облицовки для газоотводов, детали для пластинчато-рамочных теплообменников, детали для конденсаторов, детали для фармацевтического обрабатывающего оборудования, детали, используемые для санитарных целей, и детали для оборудования, предназначенного для производства или обработки этанола.

Краткое описание чертежей

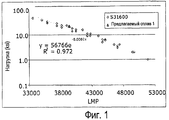

Фиг. 1 представляет собой график, показывающий результаты испытания на разрыв при нагрузке одного варианта сплава согласно настоящему изобретению и сравнительного сплава S31600.

Подробное описание изобретения

Подразумевается, что в данном описании и формуле изобретения, в отличие от рабочих примеров и при наличии иных обозначений, все цифры, выражающие количества или характеристики ингредиентов и продуктов, условия обработки и подобное, во всех случаях сопровождаются термином “приблизительно”. Соответственно, если не указано иначе, любые цифровые параметры, указанные в дальнейшей части описания и прилагаемой формуле изобретения, представляют собой приближения, варьирующиеся в зависимости от желаемых свойств, которые должны быть приданы продукту и способам согласно настоящему изобретению. Самое малое, и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый цифровой параметр должен, по меньшей мере, толковаться в свете цифрового выражения приведенных существенных значений с применением обычных способов округления. Далее аустенитная нержавеющая сталь согласно настоящему изобретению описана подробно. В дальнейшей части описания, если не указано иначе, “%” означает “% вес.”.

Настоящее изобретение относится к аустенитной нержавеющей стали. В частности, настоящее изобретение относится к составу аустенитной нержавеющей стали, обладающему, по меньшей мере, коррозионной стойкостью и формуемостью, сравнимыми с такими же свойствами сплава S31600. Один вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Другой вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,10 С, 2,0-8,0 Mn, до 1,0 Si, 16,0-22,0 Cr, 1,0-5,0 Ni, 0,40-2,0 Мо, до 1,0 Cu, 0,12-0,30 N, 0,05-0,60 W, до 1,0 Со, до 0,04 Р, до 0,03 S, до 0,008 В, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Следующий вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,08 С, 3,0-6,0 Mn, до 1,0 Si, 17,0-21,0 Cr, 3,0-5,0 Ni, 0,50-2,0 Мо, до 1,0 Cu, 0,14-0,30 N, до 1,0 Со, 0,05-0,60 W, до 0,05 Р, до 0,03 S, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Очередной вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 3,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, баланс - железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Очередной вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, баланс - железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С.

С: до 0,20%

С служит для стабилизации аустенитной фазы и ингибирует вызываемое деформацией мартенситное превращение. Однако С также повышает вероятность формирования карбидов хрома, особенно во время сварки, что снижает коррозионную стойкость и вязкость. Соответственно, аустенитная нержавеющая сталь согласно настоящему изобретению содержит до 0,20% С. Согласно одному варианту осуществления настоящего изобретения содержание С может составлять 0,10% или менее, либо, в качестве альтернативы, 0,08% или менее.

Si: до 2,0%

Содержание кремния, составляющее более 2% Si, ускоряет формирование охрупчивающих фаз, таких как сигма, и снижает растворимость азота в сплаве. Si также стабилизирует ферритную фазу, поэтому, содержание, составляющее более 2% Si, требует добавления дополнительных аустенитных стабилизаторов для сохранения аустенитной фазы. Соответственно аустенитная нержавеющая сталь согласно настоящему изобретению содержит до 2,0% Si. Согласно одному варианту осуществления настоящего изобретения содержание Si может составлять 1,0% или менее. Согласно другому варианту осуществления настоящего изобретения содержание Si может составлять 0,50% или менее.

Mn: 2,0-9,0%

Mn стабилизирует аустенитную фазу и в целом повышает растворимость азота, экономически выгодного легирующего элемента. Для того чтобы такое действие казалось достаточным, содержание Mn должно составлять не менее 2,0%. Как марганец, так и азот эффективно заменяют такой более дорогостоящий элемент, как никель. Однако содержание Mn, составляющее более 9,0%, ухудшает обрабатываемость материала и его коррозионную стойкость в некоторых окружающих средах. Также из-за трудностей при обезуглерживании сортов нержавеющей стали с высоким содержанием Mn, например более 9%, слишком высокое содержание Mn существенно повышает стоимость обработки при получении материала. Соответственно аустенитная нержавеющая сталь согласно настоящему изобретению содержит 2,0-9,0% Mn. Согласно одному варианту осуществления содержание Mn может составлять 2,0-8,0% или, в качестве альтернативы, 3,0-6,0%.

Ni: 1,0-5,0%

Для стабилизации аустенитной фазы относительно формирования как феррита, так и мартенсита, содержание Ni должно составлять, по меньшей мере, 1%. Ni также служит для улучшения вязкости и формуемости. Однако из-за относительно высокой стоимости никеля желательно, чтобы его содержание было как можно более низким. Авторы настоящего изобретения установили, что помимо других установленных диапазонов элементов для получения сплава, имеющего такую же или более высокую коррозионную стойкость и формуемость, как и высоколегированные никелевые сплавы, может быть использовано содержание Ni, составляющее 1,0-5,0%. Соответственно аустенитная нержавеющая сталь согласно настоящему изобретению содержит 1,0-5,0% Ni. Согласно одному варианту осуществления содержание Ni может составлять 3,0-5,0%. Согласно другому варианту осуществления содержание Ni может составлять 1,0-3,0%.

Cr: 16,0-23,0%

Cr добавляют с целью придания коррозионной стойкости нержавеющей стали, а также стабилизации аустенитной фазы относительно мартенситного превращения. Для того чтобы обеспечить адекватную коррозионную стойкость, содержание Cr должно составлять, по меньшей мере, 16%. С другой стороны, поскольку Cr является сильным стабилизатором феррита, содержание Cr более 23% требует добавления более дорогостоящих легирующих элементов, таких как никель или кобальт, для поддержания содержания феррита на приемлемо низком уровне. Содержание Cr, составляющее более 23%, также способствует формированию нежелательных фаз, таких как сигма. Соответственно, аустенитная нержавеющая сталь согласно настоящему изобретению содержит 16,0-23,0% Cr. Согласно одному варианту осуществления содержание Cr может составлять 16,0-22,0% или, в качестве альтернативы, 17,0-21,0%.

N: 0,1-0,35%

N включают в состав сплава в качестве частичного заместителя стабилизирующего аустенит элемента Ni и усиливающего коррозию элемента Мо. Содержание N должно составлять, по меньшей мере, 0,10%, для придания прочности и коррозионной стойкости и стабилизации аустенитной фазы. Добавление более 0,35% N может превысить растворимость N во время плавления и сварки, что приводит к возникновению пористости из-за пузырьков газообразного азота. Даже при соблюдении верхнего предела растворимости содержание N в количестве более 0,35% повышает предрасположенность к осаждению частиц нитрида, что снижает коррозионную стойкость и вязкость. Соответственно, аустенитная нержавеющая сталь согласно настоящему изобретению содержит 0,1-0,35% N. Согласно одному варианту осуществления содержание N может составлять 0,14-0,30% или, в качестве альтернативы, 0,12-0,30%.

Мо: до 3,0%

Авторы настоящего изобретения занимались разработкой способов ограничения содержания Мо в сплаве с сохранением его приемлемых свойств. Мо эффективен для стабилизации пассивной оксидной пленки, формирующейся на поверхности различных сортов нержавеющей стали, и защищает от точечной коррозии, вызванной действием хлоридов. Для оказания такого действия Мо может быть добавлен при осуществлении настоящего изобретения в количестве, составляющем до 3,0%. Из-за высокой стоимости содержание Мо может составлять 0,5-2,0%, что является достаточным для обеспечения нужной коррозионной стойкости, в сочетании с соответствующими количествами хрома и азота. Содержание Мо более 3,0% вызывает ухудшение горячей обрабатываемости, увеличивая фракцию феррита затвердевания (дельта) до потенциально нежелательных уровней. Высокое содержание Мо также повышает вероятность формирования вредных интерметаллических фаз, таких как сигма-фаза. Соответственно, состав аустенитной нержавеющей стали согласно настоящему изобретению содержит до 3,0% Мо. Согласно одному варианту осуществления содержание Мо может составлять около 0,40-2,0% или, в качестве альтернативы, 0,50-2,0%.

Со: до 1,0%

Со служит заменителем никеля для стабилизации аустенитной фазы. Добавление кобальта также служит для повышения прочности материала. Верхний предел содержания кобальта предпочтительно составляет 1,0%.

В: до 0,01%

Для улучшения горячей обрабатываемости и качества поверхности различных сортов нержавеющей стали может быть добавлено всего лишь 0,0005% В. Однако добавление более 0,01% В ухудшает коррозионную стойкость и обрабатываемость сплава. Соответственно, состав аустенитной нержавеющей стали согласно настоящему изобретению содержит до 0,01% В. Согласно одному варианту осуществления содержание В может составлять до 0,008%.

Cu: до 3,0%

Cu является стабилизатором аустенита и может быть использован для замены части никеля в данном сплаве. Он также улучшает коррозионную стойкость в восстановительных средах и улучшает формуемость, уменьшая энергию дефекта упаковки. Однако было установлено, что добавление более 3% Cu снижает горячую обрабатываемость различных сортов аустенитной нержавеющей стали. Соответственно, состав аустенитной нержавеющей стали согласно настоящему изобретению содержит до 3,0% Cu. Согласно одному варианту осуществления содержание Cu может составлять до 1,0%.

W: до 4,0%

W обеспечивает такое же действие, как и молибден, по улучшению стойкости к точечной коррозии в хлоридных средах и щелевой коррозии. W способен также уменьшить тенденцию к формированию сигма-фазы при замене молибдена. Однако добавление более 4% W может снизить горячую обрабатываемость сплава. Соответственно, состав аустенитной нержавеющей стали согласно настоящему изобретению содержит до 4,0% W. Согласно одному варианту осуществления содержание W может составлять до 0,5-0,60%.

0,5≤(Mo+W/2)≤5,0

Как Мо, так и W эффективно стабилизируют пассивную оксидную пленку, формирующуюся на поверхности различных сортов нержавеющей стали, и защищает от точечной коррозии, вызванной действием хлоридов. Поскольку эффективность (вес.) W по снижению коррозионной стойкости приблизительно вдвое ниже такой же эффективности Мо, для получения нужной коррозионной стойкости необходима комбинация (Мо+W/2)>0,5%. Однако слишком высокое содержание Мо также повышает вероятность формирования интерметаллических фаз, а слишком высокое содержание W снижает обрабатываемость материала. Поэтому значение комбинации (Мо+W/2) должно составлять менее 5,0%. Соответственно состав аустенитной нержавеющей стали согласно настоящему изобретению содержит 0,5≤(Mo+W/2)≤5,0.

1,0≤(Ni+Со)≤6,0

Как никель, так и кобальт стабилизируют аустенитную фазу при формировании феррита. Для стабилизации аустенитной фазы в присутствии ферритных стабилизирующих элементов, таких как хром и молибден, необходимо присутствие, по меньшей мере, 1,0% (Ni+Co), которые должны быть добавлены для получения нужной коррозионной стойкости. Однако как Ni, так и Со являются дорогостоящими элементами, поэтому содержание (Ni+Co) должно составлять менее 6,0%. Соответственно состав аустенитной нержавеющей стали согласно настоящему изобретению содержит 1,0≤(Ni+Co)≤6,0.

Баланс аустенитной нержавеющей стали согласно настоящему изобретению включает железо и неизбежные загрязняющие примеси, такие как фосфор и сера. Как понятно любому специалисту в данной области техники, содержание неизбежных загрязняющих примесей предпочтительно поддерживают на наиболее низком практическом уровне.

Аустенитная нержавеющая сталь согласно настоящему изобретению может быть также охарактеризована уравнениями, количественно определяющими проявляемые ею свойства, например, эквивалентное число стойкости к точечной коррозии, ферритное число и температура MD30.

Эквивалентное число стойкости к точечной коррозии (PREN) позволяет относительно классифицировать ожидаемую стойкость сплава к точечной коррозии в хлоридсодержащей среде. Чем выше PREN, тем лучше ожидаемая коррозионная стойкость сплава. PREN может быть рассчитан по следующей формуле:

PREN=%Cr+3,3(%Mo)+16(%N)

В качестве альтернативы к вышеприведенной формуле может быть добавлен коэффициент, равный 1,65 (%W), учитывающий присутствие вольфрама в сплаве. Вольфрам улучшает стойкость к точечной коррозии различных сортов нержавеющей стали и приблизительно наполовину так же эффективен, как и молибден по весу. При включении в расчеты вольфрама эквивалентное число стойкости к точечной коррозии обозначают как PREW и рассчитывают по следующей формуле:

PREW=%Cr+3,3(%Mo)+1,65(%W)+16(%N)

Вольфрам в описываемом сплаве играет такую же роль, как и молибден. Как таковой, вольфрам может быть добавлен в качестве заменителя молибдена для улучшения стойкости к точечной коррозии. Согласно уравнению для сохранения такой же стойкости к точечной коррозии два процента вольфрама должны быть добавлены на каждый процент молибдена. В некоторых вариантах выполнения сплава согласно настоящему изобретению величины PREW составляют более 22, а в некоторых предпочтительных вариантах выполнения даже до 30.

Сплав согласно настоящему изобретению также может быть охарактеризован его ферритным числом. Положительное ферритное число обычно связано с присутствием феррита, улучшающего солидификационные свойства сплава и способствующего ингибированию горячего растрескивания сплава во время операций по горячей обработке и сварке. Таким образом, в первоначально затвердевшей микроструктуре желательно присутствие небольшого количества феррита, обеспечивающего хорошую жидкотекучесть и предотвращающего горячее растрескивание во время сварки. С другой стороны, слишком большое количество феррита может вызвать возникновение проблем во время работы, включая, но не ограничиваясь ими, микроструктурную нестабильность, ограниченную пластичность и ухудшение механических свойств при высокой температуре. Ферритное число может быть рассчитано с помощью следующего уравнения:

FN=3,34(Cr+1,5Si+Mo+2Ti+0,5Co)-2,46(Ni+30N+30C+0,5Mn+0,5Cu)-28,6

Сплав согласно настоящему изобретению имеет ферритное число до 10, предпочтительно - положительное число, более предпочтительно - приблизительно от 3 до 5.

Температура MD30 сплава означает температуру, при которой при холодной деформации на 30% происходит превращение 50% аустенита в мартенсит. Чем ниже температура MD30, тем выше стойкость материала к мартенситному превращению. Стойкость к мартенситному превращению обеспечивает более низкий уровень механического упрочнения, что, в свою очередь, обеспечивает хорошую формуемость, особенно при волочении. MD30 рассчитывают с помощью следующего уравнения:

MD30 (°С)=413-462(С+N)-9,2(Si)-8,1(Mn)-13,7(Cr)-9,5(Ni)-17,1(Cu)-18,5(Mo)

Сплав согласно настоящему изобретению имеет температуру MD30 менее 20°С, а в некоторых предпочтительных вариантах осуществления менее приблизительно 10°С.

Примеры

В таблице 1 указаны фактические составы и величины рассчитанных параметров предложенных сплавов 1-11 и сравнительных сплавов СА1, S31600, S21600 и S20100.

Предложенные сплавы 1-11 и сравнительный сплав СА1 плавят в вакуумной печи лабораторного размера и отливают в виде 50-фунтовых слитков. Полученные слитки вновь нагревают и подвергают горячей прокатке, получая материал толщиной около 0,250 дюйма. Такой материал отжигают, обдувают и протравливают. Часть полученного материала подвергают холодной прокатке до толщины 0,100 дюйма, а оставшуюся часть - холодной прокатке до толщины 0,050 или 0,040 дюйма. Холоднокатаный материал отжигают и протравливают. Сравнительные сплавы S31600, S21600 и S20100 являются коммерчески доступными, поэтому данные по этим сплавам взяты из опубликованной литературы или получены в результате испытаний материала, изготовленного для коммерческих целей.

Рассчитанные величины PREW для каждого сплава показаны в таблице 1. С учетом вышеприведенного уравнения ожидается, что сплавы, имеющие PREW более 4,1, имеют лучшую стойкость к точечной коррозии хлоридом, чем материал S31600, в то время как сплавы, имеющие более низкий PREW, подвержены точечной коррозии в большей степени.

Было также рассчитано ферритное число для каждого сплава в таблице 1. Ферритные числа предложенных сплавов составляют менее 10, конкретно от -3,3 до 8,3. В то время как ферритное число некоторых предложенных сплавов может быть несколько ниже желаемого для достижения оптимальной свариваемости и жидкотекучести, оно, тем не менее, выше ферритного числа сравнительного сплава S21600, который представляет собой материал с хорошей свариваемостью.

Также были рассчитаны величины MD30 для сплавов в таблице 1. Согласно расчетам все предложенные сплавы проявляют большую стойкость к формированию мартенсита, чем сравнительный сплав S31600.

Таблица 1 также включает индекс стоимости сырья (RMCI), позволяющего сравнить стоимость материалов для каждого сплава со стоимостью материалов для сравнительного сплава S31600. RMCI рассчитывают, умножая среднюю стоимость на октябрь 2007 г. таких сырьевых материалов, как Fe, Cr, Mn, Ni, Mo, W и Со, на процентную величину каждого элемента, содержащегося в сплаве, и деля на стоимость сырьевых материалов, содержащихся в сравнительном сплаве S31600. Как показывают результаты расчета, все сплавы по изобретению имеют RMCI менее чем 0,6, что означает, что стоимость материалов в данных сплавах составляет менее чем 60% от стоимости их в сравнительном сплаве S31600. Тот факт, что материал, имеющий свойства, подобные свойствам сравнительного сплава S31600, может быть получен при существенно более низкой стоимости сырья, является неожиданным и не описанным ранее.

Определяют механические свойства предложенных сплавов 1 и 3-11 и сравнивают с такими же свойствами сравнительного сплава, СА1, и коммерчески доступных сравнительных сплавов S31600, S21600 и S20100. Предел текучести, прочность на растяжение, относительное удлинение измеряют на 2 дюймах базовой длины. Высота лунки при испытаниях по Ольсену и 1/2 энергии удара при испытаниях с V-образным надрезом по Шарпи предложенных сплавов 1 и 3-11 показаны в таблице 1. Испытаниям на растяжение был подвергнут материал толщиной 0,100 дюйма, испытаниям по Шарпи были подвергнуты образцы толщиной 0,197 дюйма, а луночным испытаниям по Ольсену был подвергнут материал, имеющий толщину от 0,040 до 0,050 дюймов. Все испытания было проведены при комнатной температуре. В таблице 1 были использованы следующие единицы данных: предел текучести и прочность на растяжение - ksi; удлинение - проценты; высота лунки при испытаниях по Ольсену - дюймы; энергия удара при испытаниях по Шарпи - фунты-футы. Как следует из приведенных данных, предложенные сплавы имеют свойства, сравнимые со свойствами сравнительного сплава S31600.

Даже в том случае, если состав сравнительного СА1 находится в рамках диапазона предложенных сплавов, баланс элементов таков, что MD30 и PREW находятся за пределами заявленных диапазонов. Результаты механического испытания показывают, что СА1 не обладает такой же формуемостью, как S31600, и его низкий PREW означает, что его стойкость к точечной коррозии не так высока, как подобная стойкость S31600.

Предложенный сплав 1 был подвергнут испытаниям на растяжение при повышенной температуре, то есть при 70, 600, 1000 и 1400°F. Результаты приведены в таблице 2. Приведенные данные показывают, что свойства предложенного сплава 1 сравнимы со свойствами сравнительного сплава S31600 при повышенных температурах.

| Таблица 2 | ||||

| Предложенный сплав 1 | Темпера-тура(°F) | Предел текучести(ksi) | Прочность на растяжение (ksi) | Относите- льное удлинение |

| 70 | 49,1 | 108,7 | 68,0% | |

| 600 | 25,1 | 74,0 | 40,3% | |

| 1000 | 21,6 | 63,9 | 36,3% | |

| 1400 | 20,0 | 35,3 | 75,0% | |

| S31600 | 70 | 43,9 | 88,2 | 56,8% |

| 600 | 28,1 | 67,5 | 33,8% | |

| 1000 | 29,5 | 63,4 | 36,8% | |

| 1400 | 22,1 | 42,0 | 25,0% | |

В таблице 3 проиллюстрированы результаты двух испытаний на сопротивление внутреннему давлению предложенного сплава 1 при температуре 1300°F под нагрузкой, составляющей 22 ksi. Фигура 1 показывает, что результаты испытаний на сопротивление внутреннему давлению предложенного сплава 1 сравнимы с результатами подобных испытаний сравнительного сплава S31600 (LMR означает параметр Ларсена-Миллера, сочетающего время и температуру в одной переменной).

| Таблица 3 | ||||

| Т(°F) | Нагрузка (ksi) | Время (часы) | LMR | Удлинение |

| 1300 | 22,0 | 233,6 | 39369 | 72% |

| 1300 | 22,0 | 254,7 | 39435 | 79% |

Предлагаемые новые сплавы могут быть использованы для самых различных целей. Как описано и подтверждено выше, описанные здесь составы аустенитной нержавеющей стали могут заменить S31600 во многих случаях. Кроме того, поскольку стоимость Ni и Мо является высокой, существенная экономия может быть достигнута благодаря замене S31600 предлагаемыми составами сплавов. Другое преимущество заключается в том, что, поскольку данные сплавы являются полностью аустенитными, они не подвержены ни резкому переходу от вязкости к хрупкости (DBT) при низкой температуре, ни охрупчиванию при температуре 885°F. Поэтому в отличие от двухфазных сплавов они могут быть использованы при температурах выше 650°F и являются первоочередными материалами для низкотемпературного и криогенного использования. Ожидается, что коррозионная стойкость, формуемость и обрабатываемость описанных здесь сплавов очень близка таким же свойствам стандартных сортов аустенитной нержавеющей стали. Неограничивающие примеры готовых изделий, которые могут быть изготовлены из описываемых сплавов или включать их, являются коррозионно-стойкие изделия, коррозионно-стойкие архитектурные панели, гибкие муфты, сильфоны, трубы, трубки, облицовки для дымоходов, облицовки для газоотводов, детали для пластинчато-рамочных теплообменников, детали для конденсаторов, детали для фармацевтического обрабатывающего оборудования, детали, используемые для санитарных целей, и детали для оборудования, предназначенного для производства или обработки этанола.

Несмотря на то, что в вышеприведенной части описания было представлено ограниченное число вариантов осуществления, рядовым специалистам в данной области техники понятно, что ими могут быть внесены различные изменения в устройства, методы и другие детали описанных и проиллюстрированных здесь примеров, причем все подобные модификации соответствуют принципам и объему, заявленным в данном описании и прилагаемой формуле изобретения. Поэтому подразумевается, что настоящее изобретение не ограничивается описанными здесь конкретными вариантами его осуществления, а включает модификации, соответствующие принципам и объему настоящего изобретения, заявленным в формуле изобретения. Для специалистов в данной области техники также понятно, что изменения могут быть внесены в описанные выше варианты осуществления без нарушения их широкого изобретательского замысла.

Claims (32)

1. Аустенитная нержавеющая сталь, включающая, вес.%: до 0,20 С, 2,0-9,0 Мn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, 0,4-2,0 Мо, до 3,0 Сu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину температуры МD30, характеризующей стойкость к мартенситному превращению, составляющую менее 20°С.

2. Аустенитная нержавеющая сталь по п.1, в которой

0,5≤(Mo+W/2)≤5,0.

0,5≤(Mo+W/2)≤5,0.

3. Аустенитная нержавеющая сталь по п.1, величина PREw которой составляет более приблизительно 22.

4. Аустенитная нержавеющая сталь по п.1, величина PREw которой составляет более 22 и до 30.

5. Аустенитная нержавеющая сталь по п.1, имеющая ферритное число более 0 и до 10.

6. Аустенитная нержавеющая сталь по п.1, имеющая ферритное число от 3 до 5.

7. Аустенитная нержавеющая сталь по п.1, величина МD30 которой составляет менее -10°С.

8. Аустенитная нержавеющая сталь по п.1, содержащая 3,0-5,0 Ni.

9. Аустенитная нержавеющая сталь по п.1, содержащая 1,0-3,0 Ni.

10. Аустенитная нержавеющая сталь по п.1, содержащая до 0,08 С.

11. Аустенитная нержавеющая сталь по п.1, содержащая до 0,50 Si.

12. Аустенитная нержавеющая сталь по п.1, содержащая 2,0-8,0 Mn.

13. Аустенитная нержавеющая сталь по п.1, содержащая 3,0-6,0 Mn.

14. Аустенитная нержавеющая сталь по п.1, содержащая 16,0-22,0 Cr.

15. Аустенитная нержавеющая сталь по п.1, содержащая 0,14-0,30 N.

16. Аустенитная нержавеющая сталь по п.1, содержащая 0,5-2,0 Мо.

17. Аустенитная нержавеющая сталь по п.1, содержащая до 0,008 В.

18. Аустенитная нержавеющая сталь по п.1, содержащая до 0,05-0,60 W.

19. Аустенитная нержавеющая сталь по п.2, величина МD30 которой составляет менее -10°С.

20. Аустенитная нержавеющая сталь по п.1, содержащая, вес.%: до 0,10 С, 2,0-8,0 Mn, до 1,0 Si, 16,0-22,0 Cr, 1,0-5,0 Ni, 0,40-2,0 Мо, до 1,0 Сu, 0,12-0,30 N, 0,050-0,60 W, до 1,0 Со, до 0,04 Р, до 0,03 S, до 0,008 В, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину МD30, составляющую менее 20°С.

21. Аустенитная нержавеющая сталь по п.20, величина МD30 которой составляет менее -10°С.

22. Аустенитная нержавеющая сталь по п.21, величина PREw которой составляет более приблизительно 22.

23. Аустенитная нержавеющая сталь по п.1, содержащая, вес.%: до 0,08 С, 3,0-6,0 Mn, до 1,0 Si, 17,0-21,0 Cr, 3,0-5,0 Ni, 0,50-2,0 Мо, до 1,0 Сu, 0,14-0,30 N, до 1,0 Со, 0,05-0,60 W, до 0,05 Р, до 0,03 S, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину МD30, составляющую менее 20°С.

24. Аустенитная нержавеющая сталь по п.23, величина МD30 которой составляет менее -10°С.

25. Аустенитная нержавеющая сталь по п.24, величина PREw которой составляет более приблизительно 22.

26. Аустенитная нержавеющая сталь по п.1, содержащая, вес.%: до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, 0,4-2,0 Мо, до 3,0 Сu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, баланс - железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину МD30, составляющую менее 20°С.

27. Аустенитная нержавеющая сталь по п.26, величина MD30 которой составляет менее -10°С.

28. Аустенитная нержавеющая сталь по п.27, величина PREw которой составляет более приблизительно 22.

29. Изделие, включающее аустенитную нержавеющую сталь, содержащую, вес.%: до 0,20 С, 2,0-9,0 Мn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, 0,4-2,0 Мо, до 3,0 Сu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину температуры МD30, характеризующей стойкость к мартенситному превращению, составляющую менее 20°С.

30. Изделие по п.29, у которого величина МD30 у стали составляет менее -10°С.

31. Изделие по п.29, в котором изделие пригодно для использования, по меньшей мере, в одной из таких окружающих сред, как низкотемпературная среда и криогенная среда.

32. Изделие по п.29, в котором изделие выбрано из группы, включающей коррозионно-стойкое изделие, коррозионно-стойкую архитектурную панель, гибкую муфту, сильфон, трубу, трубку, облицовку для дымохода, облицовку для газоотвода, деталь для пластинчато-рамочного теплообменника, деталь для конденсатора, деталь для фармацевтического обрабатывающего оборудования, деталь, используемую для санитарных целей, и деталь для оборудования, предназначенного для производства или обработки этанола.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US99101607P | 2007-11-29 | 2007-11-29 | |

| US60/991,016 | 2007-11-29 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2010126503A RU2010126503A (ru) | 2012-01-10 |

| RU2458178C2 true RU2458178C2 (ru) | 2012-08-10 |

Family

ID=39590262

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2010126503/02A RU2458178C2 (ru) | 2007-11-29 | 2008-02-26 | Экономнолегированная аустенитная нержавеющая сталь |

Country Status (16)

| Country | Link |

|---|---|

| US (4) | US8313691B2 (ru) |

| EP (1) | EP2220261B1 (ru) |

| JP (3) | JP5395805B2 (ru) |

| KR (3) | KR101474590B1 (ru) |

| CN (1) | CN101878319B (ru) |

| AU (1) | AU2008330048B2 (ru) |

| BR (1) | BRPI0820354B1 (ru) |

| CA (1) | CA2705265C (ru) |

| ES (1) | ES2713899T3 (ru) |

| IL (2) | IL205626A (ru) |

| MX (2) | MX2010005670A (ru) |

| PL (1) | PL2220261T3 (ru) |

| RU (1) | RU2458178C2 (ru) |

| SG (1) | SG10201700586QA (ru) |

| WO (1) | WO2009070345A1 (ru) |

| ZA (1) | ZA201003331B (ru) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2625514C1 (ru) * | 2016-06-23 | 2017-07-14 | Федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский технологический университет "МИСиС" | Литейная аустенитная высокопрочная коррозионно-стойкая в неорганических и органических средах криогенная сталь и способ ее получения |

| RU2686727C2 (ru) * | 2015-08-04 | 2019-04-30 | Ниппон Стил Энд Сумитомо Метал Корпорейшн | Нержавеющая сталь и изделие из нержавеющей стали для нефтяной скважины |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| MX2010005670A (es) | 2007-11-29 | 2010-06-02 | Ati Properties Inc | Acero inoxidable austenitico pobre. |

| ES2644452T3 (es) | 2007-12-20 | 2017-11-29 | Ati Properties, Inc. | Acero inoxidable austenítico magro resistente a la corrosión |

| US8337749B2 (en) | 2007-12-20 | 2012-12-25 | Ati Properties, Inc. | Lean austenitic stainless steel |

| JP5383700B2 (ja) | 2007-12-20 | 2014-01-08 | エイティーアイ・プロパティーズ・インコーポレーテッド | 安定化元素を含有するニッケルの少ないオーステナイト系のステンレス鋼 |

| CN101760705B (zh) * | 2010-02-10 | 2011-12-21 | 江苏东阁不锈钢制品有限公司 | 高耐蚀性奥氏体不锈钢 |

| US8962301B2 (en) | 2010-10-13 | 2015-02-24 | Intellectual Discovery Co., Ltd. | Biochip and method for manufacturing the same |

| KR101379079B1 (ko) * | 2011-11-30 | 2014-03-28 | 주식회사 포스코 | 린 듀플렉스 스테인리스강 |

| CN103987867B (zh) * | 2011-11-30 | 2017-03-08 | Posco公司 | 节约型双相不锈钢及其制备方法 |

| KR101504401B1 (ko) * | 2012-11-30 | 2015-03-19 | 주식회사 포스코 | 고연성 린 듀플렉스 스테인리스강 및 그 제조방법 |

| CN103388419A (zh) * | 2013-08-13 | 2013-11-13 | 南通中正机械有限公司 | 火力发电厂用内衬不锈钢烟囱 |

| CN104152817A (zh) * | 2014-07-31 | 2014-11-19 | 宁国市鑫煌矿冶配件制造有限公司 | 一种破碎大块物料的球磨机用衬板 |

| KR101968060B1 (ko) * | 2015-12-30 | 2019-04-10 | 산드빅 인터렉츄얼 프로퍼티 에이비 | 듀플렉스 스테인레스 강 튜브를 제조하는 방법 |

| CN105970115A (zh) * | 2016-05-31 | 2016-09-28 | 上海大学兴化特种不锈钢研究院 | 一种经济型高性能含铜易切削奥氏体不锈钢合金材料 |

| ES2848378T3 (es) * | 2016-12-07 | 2021-08-09 | Hoeganaes Ab Publ | Polvo de acero inoxidable para producir acero inoxidable dúplex sinterizado |

| CN106676407A (zh) * | 2016-12-19 | 2017-05-17 | 苏州金威特工具有限公司 | 一种高硬度不锈钢 |

| RU2657741C1 (ru) * | 2017-01-31 | 2018-06-15 | Федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский технологический университет "МИСиС" | Конструкционная криогенная аустенитная высокопрочная коррозионно-стойкая свариваемая сталь и способ ее обработки |

| KR102445683B1 (ko) * | 2017-10-03 | 2022-09-21 | 닛폰세이테츠 가부시키가이샤 | 오스테나이트계 스테인리스강 용접 금속 및 용접 구조물 |

| CN108950431A (zh) * | 2018-06-15 | 2018-12-07 | 酒泉钢铁(集团)有限责任公司 | 一种含钛高耐磨兼具耐蚀性能的打壳锤头材料 |

| JP7462439B2 (ja) * | 2020-03-12 | 2024-04-05 | 日鉄ステンレス株式会社 | オーステナイト系ステンレス鋼およびnの上限値の算出方法 |

| CN111850422B (zh) * | 2020-04-30 | 2022-01-11 | 中科益安医疗科技(北京)股份有限公司 | 高氮无镍奥氏体不锈钢无缝薄壁管材及其制备方法 |

| CN111840659B (zh) * | 2020-04-30 | 2022-02-08 | 中科益安医疗科技(北京)股份有限公司 | 高安全性无镍金属药物洗脱血管支架及其制造方法 |

| WO2022239883A1 (ko) * | 2021-05-11 | 2022-11-17 | 한국재료연구원 | 고강도 및 저합금형 듀플렉스 스테인리스강 및 그 제조 방법 |

| CN114196880B (zh) * | 2021-12-06 | 2022-08-30 | 山西太钢不锈钢股份有限公司 | 一种高强度低屈强比奥氏体不锈钢及其制备方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0694626A1 (en) * | 1994-07-26 | 1996-01-31 | Acerinox S.A. | Austenitic stainless steel with low nickel content |

| RU2207397C2 (ru) * | 2001-05-03 | 2003-06-27 | Институт физики металлов Уральского отделения РАН | Аустенитная сталь |

| RU2282674C2 (ru) * | 2001-10-16 | 2006-08-27 | Эй Ти Ай Пропертиз, Инк. | Дуплексная нержавеющая сталь, способ ее получения и промышленное изделие, выполненное из этой стали (варианты) |

Family Cites Families (135)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB882983A (en) | 1957-12-02 | 1961-11-22 | Crane Co | Improvements in alloy steel |

| US3171738A (en) | 1960-06-29 | 1965-03-02 | Allegheny Ludlum Steel | Austenitic stainless steel |

| US3284250A (en) | 1964-01-09 | 1966-11-08 | Int Nickel Co | Austenitic stainless steel and process therefor |

| GB1080886A (en) | 1965-06-22 | 1967-08-23 | Avesta Jernverks Ab | Rollable and weldable stainless steel |

| US3599320A (en) | 1967-12-26 | 1971-08-17 | United States Steel Corp | Metastable austenitic stainless steel |

| US3615365A (en) | 1968-04-18 | 1971-10-26 | Allegheny Ludlum Steel | Austenitic stainless steel |

| US3592634A (en) | 1968-04-30 | 1971-07-13 | Armco Steel Corp | High-strength corrosion-resistant stainless steel |

| USRE28645E (en) | 1968-11-18 | 1975-12-09 | Method of heat-treating low temperature tough steel | |

| US3645725A (en) | 1969-05-02 | 1972-02-29 | Armco Steel Corp | Austenitic steel combining strength and resistance to intergranular corrosion |

| US3736131A (en) | 1970-12-23 | 1973-05-29 | Armco Steel Corp | Ferritic-austenitic stainless steel |

| US3854938A (en) | 1971-04-27 | 1974-12-17 | Allegheny Ludlum Ind Inc | Austenitic stainless steel |

| US3716691A (en) | 1971-04-27 | 1973-02-13 | Allegheny Ludlum Ind Inc | Shielded arc welding with austenitic stainless steel |

| US3770426A (en) | 1971-09-17 | 1973-11-06 | Republic Steel Corp | Cold formable valve steel |

| GB1514934A (en) | 1974-08-02 | 1978-06-21 | Firth Brown Ltd | Austenitic stainless steels |

| US4099966A (en) | 1976-12-02 | 1978-07-11 | Allegheny Ludlum Industries, Inc. | Austenitic stainless steel |

| US4170499A (en) | 1977-08-24 | 1979-10-09 | The Regents Of The University Of California | Method of making high strength, tough alloy steel |

| JPS5441214A (en) | 1977-09-08 | 1979-04-02 | Nippon Yakin Kogyo Co Ltd | Twoophase highhstrength stainless steel |

| SU874761A1 (ru) | 1979-09-28 | 1981-10-23 | Центральный Ордена Трудового Красного Знамени Научно-Исследовательский Институт Черной Металлургии Им. И.П.Бардина | Коррозионностойка свариваема сталь |

| US4325994A (en) | 1979-12-29 | 1982-04-20 | Ebara Corporation | Coating metal for preventing the crevice corrosion of austenitic stainless steel and method of preventing crevice corrosion using such metal |

| JPS56119721A (en) | 1980-02-25 | 1981-09-19 | Sumitomo Metal Ind Ltd | Solid solution treatment of two-phase stainless steel |

| GB2075550B (en) | 1980-05-05 | 1984-04-04 | Armco Inc | Abrasion resistant austenitic stainless steel |

| SE430904C (sv) | 1980-05-13 | 1986-07-14 | Asea Ab | Rostfritt, ferrit-austenitiskt stal framstellt av pulver |

| JPS5763666A (en) * | 1981-08-12 | 1982-04-17 | Nisshin Steel Co Ltd | Warm water container with high yield strength and corrosion resistance |

| CA1214667A (en) | 1983-01-05 | 1986-12-02 | Terry A. Debold | Duplex alloy |

| JPS59211556A (ja) | 1983-05-18 | 1984-11-30 | Daido Steel Co Ltd | フエライト−オ−ステナイト系二相ステンレス鋼 |

| CA1242095A (en) | 1984-02-07 | 1988-09-20 | Akira Yoshitake | Ferritic-austenitic duplex stainless steel |

| SE451465B (sv) | 1984-03-30 | 1987-10-12 | Sandvik Steel Ab | Ferrit-austenitiskt rostfritt stal mikrolegerat med molybden och koppar och anvendning av stalet |

| US4568387A (en) | 1984-07-03 | 1986-02-04 | Allegheny Ludlum Steel Corporation | Austenitic stainless steel for low temperature service |

| US4609577A (en) | 1985-01-10 | 1986-09-02 | Armco Inc. | Method of producing weld overlay of austenitic stainless steel |

| SU1301868A1 (ru) | 1985-05-29 | 1987-04-07 | Институт проблем литья АН УССР | Нержавеюща сталь |

| DE3532313A1 (de) * | 1985-09-11 | 1987-03-12 | Philips Patentverwaltung | Vorratsbehaelter fuer einen laengenabschnitt eines lichtwellenleiters |

| WO1987004731A1 (en) | 1986-02-10 | 1987-08-13 | Al Tech Specialty Steel Corporation | Corrosion resistant stainless steel alloys having intermediate strength and good machinability |

| IT1219414B (it) | 1986-03-17 | 1990-05-11 | Centro Speriment Metallurg | Acciaio austenitico avente migliorata resistenza meccanica ed agli agenti aggressivi ad alte temperature |

| JP2602015B2 (ja) | 1986-08-30 | 1997-04-23 | 愛知製鋼株式会社 | 耐腐食疲労性、耐海水性に優れたステンレス鋼およびその製造方法 |

| US5259443A (en) | 1987-04-21 | 1993-11-09 | Nippon Yakin Kogyo Co., Ltd. | Direct production process of a length of continuous thin two-phase stainless steel strip having excellent superplasticity and surface properties |

| US4814140A (en) | 1987-06-16 | 1989-03-21 | Carpenter Technology Corporation | Galling resistant austenitic stainless steel alloy |

| SE459185B (sv) | 1987-10-26 | 1989-06-12 | Sandvik Ab | Ferrit-martensitiskt rostfritt staal med deformationsinducerad martensitfas |

| JPH0814004B2 (ja) | 1987-12-28 | 1996-02-14 | 日新製鋼株式会社 | 耐食性に優れた高延性高強度の複相組織クロムステンレス鋼帯の製造法 |

| US4828630A (en) | 1988-02-04 | 1989-05-09 | Armco Advanced Materials Corporation | Duplex stainless steel with high manganese |

| JPH0768603B2 (ja) | 1989-05-22 | 1995-07-26 | 新日本製鐵株式会社 | 建築建材用二相ステンレス鋼 |

| US4985091A (en) | 1990-01-12 | 1991-01-15 | Carondelet Foundry Company | Corrosion resistant duplex alloys |

| JPH04214842A (ja) | 1990-01-19 | 1992-08-05 | Nisshin Steel Co Ltd | 加工性に優れた高強度ステンレス鋼 |

| JP2574917B2 (ja) | 1990-03-14 | 1997-01-22 | 株式会社日立製作所 | 耐応力腐食割れ性に優れたオーステナイト鋼及びその用途 |

| JP3270498B2 (ja) * | 1991-11-06 | 2002-04-02 | 株式会社クボタ | 耐割れ性及び耐食性にすぐれる二相ステンレス鋼 |

| JP2500162B2 (ja) | 1991-11-11 | 1996-05-29 | 住友金属工業株式会社 | 耐食性に優れた高強度二相ステンレス鋼 |

| JP2789918B2 (ja) * | 1992-03-03 | 1998-08-27 | 住友金属工業株式会社 | 耐候性に優れた二相ステンレス鋼 |

| JP2618151B2 (ja) | 1992-04-16 | 1997-06-11 | 新日本製鐵株式会社 | 高強度・非磁性ステンレス鋼線材 |

| US5254184A (en) | 1992-06-05 | 1993-10-19 | Carpenter Technology Corporation | Corrosion resistant duplex stainless steel with improved galling resistance |

| US5340534A (en) | 1992-08-24 | 1994-08-23 | Crs Holdings, Inc. | Corrosion resistant austenitic stainless steel with improved galling resistance |

| US5286310A (en) | 1992-10-13 | 1994-02-15 | Allegheny Ludlum Corporation | Low nickel, copper containing chromium-nickel-manganese-copper-nitrogen austenitic stainless steel |

| JPH06128691A (ja) | 1992-10-21 | 1994-05-10 | Sumitomo Metal Ind Ltd | 靱性の良好な二相ステンレス鋼及びこれを素材とする厚肉鋼管 |

| EP0595021A1 (en) | 1992-10-28 | 1994-05-04 | International Business Machines Corporation | Improved lead frame package for electronic devices |

| JPH06235048A (ja) | 1993-02-09 | 1994-08-23 | Nippon Steel Corp | 高強度非磁性ステンレス鋼及びその製造方法 |

| US5496514A (en) | 1993-03-08 | 1996-03-05 | Nkk Corporation | Stainless steel sheet and method for producing thereof |

| JP3083675B2 (ja) | 1993-05-06 | 2000-09-04 | 松下電器産業株式会社 | 磁気ヘッドの製造方法 |

| JPH0760523A (ja) | 1993-08-24 | 1995-03-07 | Synx Kk | 開先加工機における切削装置 |

| KR950009223B1 (ko) | 1993-08-25 | 1995-08-18 | 포항종합제철주식회사 | 프레스 성형성, 열간가공성 및 고온내산화성이 우수한 오스테나이트계 스테인레스강 |

| JPH07138704A (ja) | 1993-11-12 | 1995-05-30 | Nisshin Steel Co Ltd | 高強度高延性複相組織ステンレス鋼およびその製造方法 |

| JP2783504B2 (ja) | 1993-12-20 | 1998-08-06 | 神鋼鋼線工業株式会社 | ステンレス鋼線状体 |

| JP3242522B2 (ja) | 1994-02-22 | 2001-12-25 | 新日本製鐵株式会社 | 高冷間加工性・非磁性ステンレス鋼 |

| JP3446294B2 (ja) | 1994-04-05 | 2003-09-16 | 住友金属工業株式会社 | 二相ステンレス鋼 |

| JP3411084B2 (ja) | 1994-04-14 | 2003-05-26 | 新日本製鐵株式会社 | 建材用フェライト系ステンレス鋼 |

| US5514329A (en) | 1994-06-27 | 1996-05-07 | Ingersoll-Dresser Pump Company | Cavitation resistant fluid impellers and method for making same |

| JP3588826B2 (ja) | 1994-09-20 | 2004-11-17 | 住友金属工業株式会社 | 高窒素含有ステンレス鋼の熱処理方法 |

| RU2107109C1 (ru) | 1994-10-04 | 1998-03-20 | Акционерное общество открытого типа "Бумагоделательного машиностроения" | Жаропрочная аустенитная сталь |

| EP0750053B1 (en) * | 1994-12-16 | 2001-10-10 | Sumitomo Metal Industries, Ltd. | Duplex stainless steel excellent in corrosion resistance |

| JPH08170153A (ja) | 1994-12-19 | 1996-07-02 | Sumitomo Metal Ind Ltd | 高耐食性2相ステンレス鋼 |

| JP3022746B2 (ja) | 1995-03-20 | 2000-03-21 | 住友金属工業株式会社 | 高耐食高靱性二相ステンレス鋼溶接用溶接材料 |

| JPH08283915A (ja) | 1995-04-12 | 1996-10-29 | Nkk Corp | 加工性に優れたオーステナイトステンレス鋼 |

| CN1070930C (zh) | 1995-06-05 | 2001-09-12 | 浦项综合制铁株式会社 | 双相不锈钢及其制造方法 |

| US5672315A (en) | 1995-11-03 | 1997-09-30 | Nippon Yakin Kogyo Co., Ltd. | Superplastic dual-phase stainless steels having a small deformation resistance and excellent elongation properties |

| JP3241263B2 (ja) | 1996-03-07 | 2001-12-25 | 住友金属工業株式会社 | 高強度二相ステンレス鋼管の製造方法 |

| US6143094A (en) | 1996-04-26 | 2000-11-07 | Denso Corporation | Method of stress inducing transformation of austenite stainless steel and method of producing composite magnetic members |

| JPH09302446A (ja) | 1996-05-10 | 1997-11-25 | Daido Steel Co Ltd | 二相ステンレス鋼 |

| JP3409965B2 (ja) | 1996-05-22 | 2003-05-26 | 川崎製鉄株式会社 | 深絞り性に優れるオーステナイト系ステンレス熱延鋼板およびその製造方法 |

| US6042782A (en) | 1996-09-13 | 2000-03-28 | Sumikin Welding Industries Ltd. | Welding material for stainless steels |

| DE69709308T2 (de) | 1996-09-13 | 2002-08-08 | Sumitomo Metal Industries, Ltd. | Schweissmaterial für nichtrostenden stahl |

| RU2167953C2 (ru) | 1996-09-19 | 2001-05-27 | Валентин Геннадиевич Гаврилюк | Высокопрочная нержавеющая сталь |

| JPH10102206A (ja) | 1996-09-27 | 1998-04-21 | Kubota Corp | 高耐食・高腐食疲労強度二相ステンレス鋼 |

| FR2765243B1 (fr) | 1997-06-30 | 1999-07-30 | Usinor | Acier inoxydable austenoferritique a tres bas nickel et presentant un fort allongement en traction |

| FR2766843B1 (fr) | 1997-07-29 | 1999-09-03 | Usinor | Acier inoxydable austenitique comportant une tres faible teneur en nickel |

| EP1055011A1 (en) * | 1997-12-23 | 2000-11-29 | Allegheny Ludlum Corporation | Austenitic stainless steel including columbium |

| FR2780735B1 (fr) | 1998-07-02 | 2001-06-22 | Usinor | Acier inoxydable austenitique comportant une basse teneur en nickel et resistant a la corrosion |

| US6395108B2 (en) | 1998-07-08 | 2002-05-28 | Recherche Et Developpement Du Groupe Cockerill Sambre | Flat product, such as sheet, made of steel having a high yield strength and exhibiting good ductility and process for manufacturing this product |

| CA2348909A1 (en) * | 1998-11-02 | 2000-05-11 | Crs Holdings, Inc. | Cr-mn-ni-cu austenitic stainless steel |

| JP3504518B2 (ja) | 1998-11-30 | 2004-03-08 | 日鐵住金溶接工業株式会社 | マルテンサイト系ステンレス鋼の溶接材料ならびに溶接継手およびその製造方法 |

| JP3508095B2 (ja) | 1999-06-15 | 2004-03-22 | 株式会社クボタ | 耐熱疲労性・耐腐食疲労性およびドリル加工性等に優れたフェライト−オーステナイト二相ステンレス鋼および製紙用サクションロール胴部材 |

| RU2155821C1 (ru) | 1999-07-12 | 2000-09-10 | Кузнецов Евгений Васильевич | Жаростойкая, жаропрочная сталь |

| JP2001131713A (ja) | 1999-11-05 | 2001-05-15 | Nisshin Steel Co Ltd | Ti含有超高強度準安定オーステナイト系ステンレス鋼材および製造法 |

| GB2359095A (en) | 2000-02-14 | 2001-08-15 | Jindal Strips Ltd | Stainless steel |

| SE517449C2 (sv) | 2000-09-27 | 2002-06-04 | Avesta Polarit Ab Publ | Ferrit-austenitiskt rostfritt stål |

| RU2173729C1 (ru) | 2000-10-03 | 2001-09-20 | Федеральное государственное унитарное предприятие "ЦНИИчермет им. И.П. Бардина" | Аустенитная коррозионностойкая сталь и изделие, выполненное из нее |

| JP2002173742A (ja) | 2000-12-04 | 2002-06-21 | Nisshin Steel Co Ltd | 形状平坦度に優れた高強度オーステナイト系ステンレス鋼帯およびその製造方法 |

| FR2819526B1 (fr) * | 2001-01-15 | 2003-09-26 | Inst Francais Du Petrole | Utilisation d'aciers inoxydables austenitiques dans des applications necessitant des proprietes anti-cokage |

| US7090731B2 (en) | 2001-01-31 | 2006-08-15 | Kabushiki Kaisha Kobe Seiko Sho (Kobe Steel, Ltd.) | High strength steel sheet having excellent formability and method for production thereof |

| WO2002088411A1 (en) | 2001-04-27 | 2002-11-07 | Research Institute Of Industrial Science & Technology | High manganese duplex stainless steel having superior hot workabilities and method for manufacturing thereof |

| US7014719B2 (en) | 2001-05-15 | 2006-03-21 | Nisshin Steel Co., Ltd. | Austenitic stainless steel excellent in fine blankability |

| FR2827876B1 (fr) | 2001-07-27 | 2004-06-18 | Usinor | Acier inoxydable austenitique pour deformation a froid pouvant etre suivi d'un usinage |

| JP2003041341A (ja) | 2001-08-02 | 2003-02-13 | Sumitomo Metal Ind Ltd | 高靱性を有する鋼材およびそれを用いた鋼管の製造方法 |

| SE524952C2 (sv) | 2001-09-02 | 2004-10-26 | Sandvik Ab | Duplex rostfri stållegering |

| EP1446509B9 (en) * | 2001-10-30 | 2012-08-01 | ATI Properties, Inc. | Duplex stainless steels |

| KR20030053908A (ko) * | 2001-12-24 | 2003-07-02 | 현대자동차주식회사 | 밸런스 샤프트 어셈블리의 오일 드레인 구조 |

| JP3632672B2 (ja) | 2002-03-08 | 2005-03-23 | 住友金属工業株式会社 | 耐水蒸気酸化性に優れたオーステナイト系ステンレス鋼管およびその製造方法 |

| KR100460346B1 (ko) | 2002-03-25 | 2004-12-08 | 이인성 | 금속간상의 형성이 억제된 내식성, 내취화성, 주조성 및열간가공성이 우수한 슈퍼 듀플렉스 스테인리스강 |

| US7981561B2 (en) | 2005-06-15 | 2011-07-19 | Ati Properties, Inc. | Interconnects for solid oxide fuel cells and ferritic stainless steels adapted for use with solid oxide fuel cells |

| US8158057B2 (en) | 2005-06-15 | 2012-04-17 | Ati Properties, Inc. | Interconnects for solid oxide fuel cells and ferritic stainless steels adapted for use with solid oxide fuel cells |

| US7842434B2 (en) | 2005-06-15 | 2010-11-30 | Ati Properties, Inc. | Interconnects for solid oxide fuel cells and ferritic stainless steels adapted for use with solid oxide fuel cells |

| EP1534867A2 (en) | 2002-09-04 | 2005-06-01 | Intermet Corporation | Austempered cast iron article and a method of making the same |

| US20050103404A1 (en) | 2003-01-28 | 2005-05-19 | Yieh United Steel Corp. | Low nickel containing chromim-nickel-mananese-copper austenitic stainless steel |

| JP4221569B2 (ja) | 2002-12-12 | 2009-02-12 | 住友金属工業株式会社 | オーステナイト系ステンレス鋼 |

| RU2246554C2 (ru) | 2003-01-30 | 2005-02-20 | Иэ Юнайтед Стил Корп. | Хромоникельмарганцевомедная аустенитная нержавеющая сталь с низким содержанием никеля |

| SE527175C2 (sv) | 2003-03-02 | 2006-01-17 | Sandvik Intellectual Property | Duplex rostfri ställegering och dess användning |

| WO2004111285A1 (ja) | 2003-06-10 | 2004-12-23 | Sumitomo Metal Industries, Ltd. | 水素ガス用オーステナイトステンレス鋼とその製造方法 |

| KR100704201B1 (ko) | 2003-06-30 | 2007-04-09 | 수미도모 메탈 인더스트리즈, 리미티드 | 2상 스테인리스강 |

| US7396421B2 (en) | 2003-08-07 | 2008-07-08 | Sumitomo Metal Industries, Ltd. | Duplex stainless steel and manufacturing method thereof |

| JP4498847B2 (ja) | 2003-11-07 | 2010-07-07 | 新日鐵住金ステンレス株式会社 | 加工性に優れたオ−ステナイト系高Mnステンレス鋼 |

| JP4760032B2 (ja) | 2004-01-29 | 2011-08-31 | Jfeスチール株式会社 | 成形性に優れるオーステナイト・フェライト系ステンレス鋼 |

| EP2562285B1 (en) | 2004-01-29 | 2017-05-03 | JFE Steel Corporation | Austenitic-ferritic stainless steel |

| JP2005281855A (ja) | 2004-03-04 | 2005-10-13 | Daido Steel Co Ltd | 耐熱オーステナイト系ステンレス鋼及びその製造方法 |

| JP4519513B2 (ja) | 2004-03-08 | 2010-08-04 | 新日鐵住金ステンレス株式会社 | 剛性率に優れた高強度ステンレス鋼線およびその製造方法 |

| SE528008C2 (sv) | 2004-12-28 | 2006-08-01 | Outokumpu Stainless Ab | Austenitiskt rostfritt stål och stålprodukt |

| RU2270269C1 (ru) | 2005-02-01 | 2006-02-20 | Закрытое акционерное общество "Ижевский опытно-механический завод" | Сталь, изделие из стали и способ его изготовления |

| EP1690957A1 (en) | 2005-02-14 | 2006-08-16 | Rodacciai S.p.A. | Austenitic stainless steel |

| JP4494245B2 (ja) * | 2005-02-14 | 2010-06-30 | 日新製鋼株式会社 | 耐候性に優れた低Niオーステナイト系ステンレス鋼材 |

| JP4657862B2 (ja) * | 2005-09-20 | 2011-03-23 | 日本冶金工業株式会社 | 次亜塩素酸塩を使用する装置用二相ステンレス鋼 |

| JP2008127590A (ja) | 2006-11-17 | 2008-06-05 | Daido Steel Co Ltd | オーステナイト系ステンレス鋼 |

| EP2119802B1 (en) | 2007-01-15 | 2019-03-20 | Nippon Steel & Sumitomo Metal Corporation | Austenitic stainless steel welded joint and austenitic stainless steel welding material |

| BRPI0802616A2 (pt) | 2007-03-26 | 2011-08-30 | Sumitomo Metal Ind | produtos tubulares para paìses produtores de petróleo para expansão em poço e aço inoxidável duplo para uso em produtos tubulares para paìses produtores de petróleo para expansão |

| RU72697U1 (ru) | 2007-08-22 | 2008-04-27 | Общество с ограниченной ответственностью "Каури" | Пруток из нержавеющей высокопрочной стали |

| MX2010005670A (es) | 2007-11-29 | 2010-06-02 | Ati Properties Inc | Acero inoxidable austenitico pobre. |

| JP5383700B2 (ja) | 2007-12-20 | 2014-01-08 | エイティーアイ・プロパティーズ・インコーポレーテッド | 安定化元素を含有するニッケルの少ないオーステナイト系のステンレス鋼 |

| US8337749B2 (en) | 2007-12-20 | 2012-12-25 | Ati Properties, Inc. | Lean austenitic stainless steel |

| ES2644452T3 (es) | 2007-12-20 | 2017-11-29 | Ati Properties, Inc. | Acero inoxidable austenítico magro resistente a la corrosión |

| JP5349015B2 (ja) | 2008-11-19 | 2013-11-20 | 日新製鋼株式会社 | Ni節約型オーステナイト系ステンレス熱延鋼板の製造方法並びにスラブおよび熱延鋼板 |

| SE533635C2 (sv) | 2009-01-30 | 2010-11-16 | Sandvik Intellectual Property | Austenitisk rostfri stållegering med låg nickelhalt, samt artikel därav |

-

2008

- 2008-02-26 MX MX2010005670A patent/MX2010005670A/es active IP Right Grant

- 2008-02-26 CA CA2705265A patent/CA2705265C/en active Active

- 2008-02-26 AU AU2008330048A patent/AU2008330048B2/en active Active

- 2008-02-26 SG SG10201700586QA patent/SG10201700586QA/en unknown

- 2008-02-26 PL PL08730735T patent/PL2220261T3/pl unknown

- 2008-02-26 KR KR1020107012314A patent/KR101474590B1/ko active IP Right Grant

- 2008-02-26 MX MX2013010156A patent/MX365548B/es unknown

- 2008-02-26 CN CN2008801180305A patent/CN101878319B/zh active Active

- 2008-02-26 ES ES08730735T patent/ES2713899T3/es active Active

- 2008-02-26 RU RU2010126503/02A patent/RU2458178C2/ru active

- 2008-02-26 BR BRPI0820354-7A patent/BRPI0820354B1/pt active IP Right Grant

- 2008-02-26 US US12/037,477 patent/US8313691B2/en active Active

- 2008-02-26 KR KR1020147018755A patent/KR101569306B1/ko active IP Right Grant

- 2008-02-26 JP JP2010536024A patent/JP5395805B2/ja active Active

- 2008-02-26 KR KR1020157011143A patent/KR101587392B1/ko active IP Right Grant

- 2008-02-26 WO PCT/US2008/054986 patent/WO2009070345A1/en active Application Filing

- 2008-02-26 EP EP08730735.1A patent/EP2220261B1/en active Active

-

2010

- 2010-05-09 IL IL205626A patent/IL205626A/en active IP Right Grant

- 2010-05-11 ZA ZA2010/03331A patent/ZA201003331B/en unknown

-

2012

- 2012-10-15 US US13/651,512 patent/US8858872B2/en active Active

-

2013

- 2013-07-29 IL IL227690A patent/IL227690A/en active IP Right Grant

- 2013-10-18 JP JP2013216918A patent/JP5805163B2/ja active Active

-

2014

- 2014-08-11 US US14/456,026 patent/US9617628B2/en active Active

-

2015

- 2015-08-28 JP JP2015169634A patent/JP6170106B2/ja active Active

-

2017

- 2017-02-08 US US15/427,667 patent/US10370748B2/en active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0694626A1 (en) * | 1994-07-26 | 1996-01-31 | Acerinox S.A. | Austenitic stainless steel with low nickel content |

| RU2207397C2 (ru) * | 2001-05-03 | 2003-06-27 | Институт физики металлов Уральского отделения РАН | Аустенитная сталь |

| RU2282674C2 (ru) * | 2001-10-16 | 2006-08-27 | Эй Ти Ай Пропертиз, Инк. | Дуплексная нержавеющая сталь, способ ее получения и промышленное изделие, выполненное из этой стали (варианты) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2686727C2 (ru) * | 2015-08-04 | 2019-04-30 | Ниппон Стил Энд Сумитомо Метал Корпорейшн | Нержавеющая сталь и изделие из нержавеющей стали для нефтяной скважины |

| RU2625514C1 (ru) * | 2016-06-23 | 2017-07-14 | Федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский технологический университет "МИСиС" | Литейная аустенитная высокопрочная коррозионно-стойкая в неорганических и органических средах криогенная сталь и способ ее получения |

Also Published As

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2458178C2 (ru) | Экономнолегированная аустенитная нержавеющая сталь | |

| RU2450080C2 (ru) | Экономнолегированная, коррозионно-стойкая аустенитная нержавеющая сталь | |

| RU2461641C2 (ru) | Аустенитная нержавеющая сталь с низким содержанием никеля и содержащая стабилизирующие элементы | |

| AU2013200660B2 (en) | Lean austenitic stainless steel |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PD4A | Correction of name of patent owner |