KR20180098666A - 다목적 상업용 섬유로부터 탄소 섬유를 생산하는 방법 - Google Patents

다목적 상업용 섬유로부터 탄소 섬유를 생산하는 방법 Download PDFInfo

- Publication number

- KR20180098666A KR20180098666A KR1020187022137A KR20187022137A KR20180098666A KR 20180098666 A KR20180098666 A KR 20180098666A KR 1020187022137 A KR1020187022137 A KR 1020187022137A KR 20187022137 A KR20187022137 A KR 20187022137A KR 20180098666 A KR20180098666 A KR 20180098666A

- Authority

- KR

- South Korea

- Prior art keywords

- fibers

- precursor

- acrylonitrile

- fiber

- filament

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 239000000835 fiber Substances 0.000 title claims abstract description 301

- 238000000034 method Methods 0.000 title claims abstract description 174

- 229920000049 Carbon (fiber) Polymers 0.000 title claims abstract description 119

- 239000004917 carbon fiber Substances 0.000 title claims abstract description 119

- 238000007254 oxidation reaction Methods 0.000 claims abstract description 283

- 239000002243 precursor Substances 0.000 claims abstract description 277

- 230000003647 oxidation Effects 0.000 claims abstract description 275

- 229920002239 polyacrylonitrile Polymers 0.000 claims abstract description 178

- 230000008569 process Effects 0.000 claims abstract description 99

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 claims abstract description 68

- 238000003763 carbonization Methods 0.000 claims abstract description 62

- 238000010438 heat treatment Methods 0.000 claims abstract description 40

- 229920005594 polymer fiber Polymers 0.000 claims abstract description 33

- 230000001737 promoting effect Effects 0.000 claims abstract description 25

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 claims abstract description 11

- 229910001882 dioxygen Inorganic materials 0.000 claims abstract description 11

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 claims description 64

- 229920000642 polymer Polymers 0.000 claims description 45

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 claims description 40

- 125000000524 functional group Chemical group 0.000 claims description 36

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 20

- 238000012545 processing Methods 0.000 claims description 20

- 230000001590 oxidative effect Effects 0.000 claims description 18

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 claims description 17

- 238000007363 ring formation reaction Methods 0.000 claims description 14

- 229910002804 graphite Inorganic materials 0.000 claims description 13

- 239000010439 graphite Substances 0.000 claims description 13

- 238000004513 sizing Methods 0.000 claims description 8

- 125000003277 amino group Chemical group 0.000 claims description 6

- 230000000977 initiatory effect Effects 0.000 claims description 6

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 claims description 5

- 239000003063 flame retardant Substances 0.000 claims description 5

- 150000003839 salts Chemical class 0.000 claims description 5

- 238000004381 surface treatment Methods 0.000 claims description 5

- 238000010000 carbonizing Methods 0.000 claims description 4

- 239000002253 acid Substances 0.000 claims description 3

- 125000003368 amide group Chemical group 0.000 claims description 3

- 125000000896 monocarboxylic acid group Chemical group 0.000 claims description 2

- 125000000542 sulfonic acid group Chemical group 0.000 claims description 2

- 230000000087 stabilizing effect Effects 0.000 claims 2

- 125000002843 carboxylic acid group Chemical group 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 abstract description 21

- 239000004744 fabric Substances 0.000 description 54

- 230000006641 stabilisation Effects 0.000 description 32

- 238000011105 stabilization Methods 0.000 description 32

- 230000004927 fusion Effects 0.000 description 28

- 238000011068 loading method Methods 0.000 description 27

- 238000006243 chemical reaction Methods 0.000 description 26

- 239000000203 mixture Substances 0.000 description 26

- 239000000463 material Substances 0.000 description 24

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 13

- 239000001301 oxygen Substances 0.000 description 13

- 229910052760 oxygen Inorganic materials 0.000 description 13

- 229920002972 Acrylic fiber Polymers 0.000 description 12

- JAHNSTQSQJOJLO-UHFFFAOYSA-N 2-(3-fluorophenyl)-1h-imidazole Chemical compound FC1=CC=CC(C=2NC=CN=2)=C1 JAHNSTQSQJOJLO-UHFFFAOYSA-N 0.000 description 11

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 11

- LVHBHZANLOWSRM-UHFFFAOYSA-N methylenebutanedioic acid Natural products OC(=O)CC(=C)C(O)=O LVHBHZANLOWSRM-UHFFFAOYSA-N 0.000 description 11

- 238000004132 cross linking Methods 0.000 description 9

- 239000000126 substance Substances 0.000 description 9

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 8

- 229920001577 copolymer Polymers 0.000 description 8

- 239000007789 gas Substances 0.000 description 8

- 230000000704 physical effect Effects 0.000 description 8

- 238000011282 treatment Methods 0.000 description 8

- 239000004593 Epoxy Substances 0.000 description 7

- 238000007380 fibre production Methods 0.000 description 7

- 238000009472 formulation Methods 0.000 description 7

- 239000000543 intermediate Substances 0.000 description 6

- 239000000178 monomer Substances 0.000 description 6

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 5

- 229910052799 carbon Inorganic materials 0.000 description 5

- 239000007833 carbon precursor Substances 0.000 description 5

- 238000002485 combustion reaction Methods 0.000 description 5

- 230000001186 cumulative effect Effects 0.000 description 5

- 238000002347 injection Methods 0.000 description 5

- 239000007924 injection Substances 0.000 description 5

- FBUKVWPVBMHYJY-UHFFFAOYSA-N noncarboxylic acid Natural products CCCCCCCCC(O)=O FBUKVWPVBMHYJY-UHFFFAOYSA-N 0.000 description 5

- 238000000425 proton nuclear magnetic resonance spectrum Methods 0.000 description 5

- 239000004753 textile Substances 0.000 description 5

- 150000001875 compounds Chemical class 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 238000002844 melting Methods 0.000 description 4

- 230000008018 melting Effects 0.000 description 4

- 238000003672 processing method Methods 0.000 description 4

- -1 vinyl compound Chemical class 0.000 description 4

- 229920000536 2-Acrylamido-2-methylpropane sulfonic acid Polymers 0.000 description 3

- XHZPRMZZQOIPDS-UHFFFAOYSA-N 2-Methyl-2-[(1-oxo-2-propenyl)amino]-1-propanesulfonic acid Chemical compound OS(=O)(=O)CC(C)(C)NC(=O)C=C XHZPRMZZQOIPDS-UHFFFAOYSA-N 0.000 description 3

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 3

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 3

- ZMXDDKWLCZADIW-UHFFFAOYSA-N N,N-Dimethylformamide Chemical compound CN(C)C=O ZMXDDKWLCZADIW-UHFFFAOYSA-N 0.000 description 3

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 3

- 239000002131 composite material Substances 0.000 description 3

- 125000004122 cyclic group Chemical group 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 230000001698 pyrogenic effect Effects 0.000 description 3

- 239000000376 reactant Substances 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 238000001228 spectrum Methods 0.000 description 3

- 238000011144 upstream manufacturing Methods 0.000 description 3

- 238000005160 1H NMR spectroscopy Methods 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 2

- SOGAXMICEFXMKE-UHFFFAOYSA-N Butylmethacrylate Chemical compound CCCCOC(=O)C(C)=C SOGAXMICEFXMKE-UHFFFAOYSA-N 0.000 description 2

- IAZDPXIOMUYVGZ-UHFFFAOYSA-N Dimethylsulphoxide Chemical compound CS(C)=O IAZDPXIOMUYVGZ-UHFFFAOYSA-N 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 2

- 229920002319 Poly(methyl acrylate) Polymers 0.000 description 2

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 150000001408 amides Chemical class 0.000 description 2

- 150000003863 ammonium salts Chemical class 0.000 description 2

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 230000012010 growth Effects 0.000 description 2

- LELOWRISYMNNSU-UHFFFAOYSA-N hydrogen cyanide Chemical compound N#C LELOWRISYMNNSU-UHFFFAOYSA-N 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 230000003993 interaction Effects 0.000 description 2

- 230000014759 maintenance of location Effects 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 238000002203 pretreatment Methods 0.000 description 2

- 238000011160 research Methods 0.000 description 2

- 238000001878 scanning electron micrograph Methods 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 229920006301 statistical copolymer Polymers 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 229920002554 vinyl polymer Polymers 0.000 description 2

- 229920002818 (Hydroxyethyl)methacrylate Polymers 0.000 description 1

- YMOSUBJHLKNJIU-UHFFFAOYSA-N 1,1-dichloroethene Chemical compound ClC(Cl)=C.ClC(Cl)=C YMOSUBJHLKNJIU-UHFFFAOYSA-N 0.000 description 1

- OEPOKWHJYJXUGD-UHFFFAOYSA-N 2-(3-phenylmethoxyphenyl)-1,3-thiazole-4-carbaldehyde Chemical compound O=CC1=CSC(C=2C=C(OCC=3C=CC=CC=3)C=CC=2)=N1 OEPOKWHJYJXUGD-UHFFFAOYSA-N 0.000 description 1

- JKNCOURZONDCGV-UHFFFAOYSA-N 2-(dimethylamino)ethyl 2-methylprop-2-enoate Chemical compound CN(C)CCOC(=O)C(C)=C JKNCOURZONDCGV-UHFFFAOYSA-N 0.000 description 1

- GOXQRTZXKQZDDN-UHFFFAOYSA-N 2-Ethylhexyl acrylate Chemical compound CCCCC(CC)COC(=O)C=C GOXQRTZXKQZDDN-UHFFFAOYSA-N 0.000 description 1

- CDFRRDDKJCBDIV-UHFFFAOYSA-N 2-aminoethyl 2-methylpropanoate Chemical class CC(C)C(=O)OCCN CDFRRDDKJCBDIV-UHFFFAOYSA-N 0.000 description 1

- WROUWQQRXUBECT-UHFFFAOYSA-N 2-ethylacrylic acid Chemical compound CCC(=C)C(O)=O WROUWQQRXUBECT-UHFFFAOYSA-N 0.000 description 1

- OSDWBNJEKMUWAV-UHFFFAOYSA-N Allyl chloride Chemical compound ClCC=C OSDWBNJEKMUWAV-UHFFFAOYSA-N 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- FXHOOIRPVKKKFG-UHFFFAOYSA-N N,N-Dimethylacetamide Chemical compound CN(C)C(C)=O FXHOOIRPVKKKFG-UHFFFAOYSA-N 0.000 description 1

- CNCOEDDPFOAUMB-UHFFFAOYSA-N N-Methylolacrylamide Chemical compound OCNC(=O)C=C CNCOEDDPFOAUMB-UHFFFAOYSA-N 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical group [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 150000003926 acrylamides Chemical class 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 230000003466 anti-cipated effect Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000003125 aqueous solvent Substances 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- INLLPKCGLOXCIV-UHFFFAOYSA-N bromoethene Chemical compound BrC=C INLLPKCGLOXCIV-UHFFFAOYSA-N 0.000 description 1

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 1

- 239000002717 carbon nanostructure Substances 0.000 description 1

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000003776 cleavage reaction Methods 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 239000000356 contaminant Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- LDHQCZJRKDOVOX-NSCUHMNNSA-N crotonic acid Chemical compound C\C=C\C(O)=O LDHQCZJRKDOVOX-NSCUHMNNSA-N 0.000 description 1

- 125000004093 cyano group Chemical group *C#N 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000006356 dehydrogenation reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000000113 differential scanning calorimetry Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000004043 dyeing Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- UYMKPFRHYYNDTL-UHFFFAOYSA-N ethenamine Chemical class NC=C UYMKPFRHYYNDTL-UHFFFAOYSA-N 0.000 description 1

- UIWXSTHGICQLQT-UHFFFAOYSA-N ethenyl propanoate Chemical compound CCC(=O)OC=C UIWXSTHGICQLQT-UHFFFAOYSA-N 0.000 description 1

- RTZKZFJDLAIYFH-UHFFFAOYSA-N ether Substances CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 1

- SUPCQIBBMFXVTL-UHFFFAOYSA-N ethyl 2-methylprop-2-enoate Chemical compound CCOC(=O)C(C)=C SUPCQIBBMFXVTL-UHFFFAOYSA-N 0.000 description 1

- 125000002534 ethynyl group Chemical group [H]C#C* 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 230000003203 everyday effect Effects 0.000 description 1

- 239000002360 explosive Substances 0.000 description 1

- 238000005562 fading Methods 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 229910021389 graphene Inorganic materials 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 238000001802 infusion Methods 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- JMMWKPVZQRWMSS-UHFFFAOYSA-N isopropanol acetate Natural products CC(C)OC(C)=O JMMWKPVZQRWMSS-UHFFFAOYSA-N 0.000 description 1

- 229940011051 isopropyl acetate Drugs 0.000 description 1

- GWYFCOCPABKNJV-UHFFFAOYSA-N isovaleric acid Chemical compound CC(C)CC(O)=O GWYFCOCPABKNJV-UHFFFAOYSA-N 0.000 description 1

- 238000009940 knitting Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- HNEGQIOMVPPMNR-NSCUHMNNSA-N mesaconic acid Chemical compound OC(=O)C(/C)=C/C(O)=O HNEGQIOMVPPMNR-NSCUHMNNSA-N 0.000 description 1

- FQPSGWSUVKBHSU-UHFFFAOYSA-N methacrylamide Chemical compound CC(=C)C(N)=O FQPSGWSUVKBHSU-UHFFFAOYSA-N 0.000 description 1

- HNEGQIOMVPPMNR-UHFFFAOYSA-N methylfumaric acid Natural products OC(=O)C(C)=CC(O)=O HNEGQIOMVPPMNR-UHFFFAOYSA-N 0.000 description 1

- OMNKZBIFPJNNIO-UHFFFAOYSA-N n-(2-methyl-4-oxopentan-2-yl)prop-2-enamide Chemical compound CC(=O)CC(C)(C)NC(=O)C=C OMNKZBIFPJNNIO-UHFFFAOYSA-N 0.000 description 1

- SQDFHQJTAWCFIB-UHFFFAOYSA-N n-methylidenehydroxylamine Chemical group ON=C SQDFHQJTAWCFIB-UHFFFAOYSA-N 0.000 description 1

- 238000000655 nuclear magnetic resonance spectrum Methods 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- 125000004430 oxygen atom Chemical group O* 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 235000021110 pickles Nutrition 0.000 description 1

- 229920002689 polyvinyl acetate Polymers 0.000 description 1

- 239000011118 polyvinyl acetate Substances 0.000 description 1

- 230000000750 progressive effect Effects 0.000 description 1

- NHARPDSAXCBDDR-UHFFFAOYSA-N propyl 2-methylprop-2-enoate Chemical compound CCCOC(=O)C(C)=C NHARPDSAXCBDDR-UHFFFAOYSA-N 0.000 description 1

- 150000003242 quaternary ammonium salts Chemical class 0.000 description 1

- 230000034655 secondary growth Effects 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 238000009987 spinning Methods 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 239000010421 standard material Substances 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 230000000153 supplemental effect Effects 0.000 description 1

- 238000002076 thermal analysis method Methods 0.000 description 1

- 238000001757 thermogravimetry curve Methods 0.000 description 1

- 230000036962 time dependent Effects 0.000 description 1

- 239000003053 toxin Substances 0.000 description 1

- 231100000765 toxin Toxicity 0.000 description 1

- 108700012359 toxins Proteins 0.000 description 1

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 1

- LDHQCZJRKDOVOX-UHFFFAOYSA-N trans-crotonic acid Natural products CC=CC(O)=O LDHQCZJRKDOVOX-UHFFFAOYSA-N 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 238000010977 unit operation Methods 0.000 description 1

- 229920001567 vinyl ester resin Polymers 0.000 description 1

- 125000000391 vinyl group Chemical class [H]C([*])=C([H])[H] 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000004736 wide-angle X-ray diffraction Methods 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

- 210000002268 wool Anatomy 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F9/00—Artificial filaments or the like of other substances; Manufacture thereof; Apparatus specially adapted for the manufacture of carbon filaments

- D01F9/08—Artificial filaments or the like of other substances; Manufacture thereof; Apparatus specially adapted for the manufacture of carbon filaments of inorganic material

- D01F9/12—Carbon filaments; Apparatus specially adapted for the manufacture thereof

- D01F9/14—Carbon filaments; Apparatus specially adapted for the manufacture thereof by decomposition of organic filaments

- D01F9/20—Carbon filaments; Apparatus specially adapted for the manufacture thereof by decomposition of organic filaments from polyaddition, polycondensation or polymerisation products

- D01F9/21—Carbon filaments; Apparatus specially adapted for the manufacture thereof by decomposition of organic filaments from polyaddition, polycondensation or polymerisation products from macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

- D01F9/22—Carbon filaments; Apparatus specially adapted for the manufacture thereof by decomposition of organic filaments from polyaddition, polycondensation or polymerisation products from macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds from polyacrylonitriles

- D01F9/225—Carbon filaments; Apparatus specially adapted for the manufacture thereof by decomposition of organic filaments from polyaddition, polycondensation or polymerisation products from macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds from polyacrylonitriles from stabilised polyacrylonitriles

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F9/00—Artificial filaments or the like of other substances; Manufacture thereof; Apparatus specially adapted for the manufacture of carbon filaments

- D01F9/08—Artificial filaments or the like of other substances; Manufacture thereof; Apparatus specially adapted for the manufacture of carbon filaments of inorganic material

- D01F9/12—Carbon filaments; Apparatus specially adapted for the manufacture thereof

- D01F9/14—Carbon filaments; Apparatus specially adapted for the manufacture thereof by decomposition of organic filaments

- D01F9/32—Apparatus therefor

- D01F9/328—Apparatus therefor for manufacturing filaments from polyaddition, polycondensation, or polymerisation products

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Textile Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Inorganic Fibers (AREA)

- Artificial Filaments (AREA)

Abstract

탄소 섬유를 생산하는 방법은 폴리아크릴로니트릴 전구체 중합체 섬유 필라멘트를 제공하는 단계를 포함한다. 상기 폴리아크릴로니트릴 전구체 필라멘트는 87 내지 97몰%의 아크릴로니트릴 및 0.5몰% 미만의 촉진 작용기를 포함한다. 상기 필라멘트는 필라멘트 당 3데니어 이하이다. 상기 폴리아크릴로니트릴 전구체 섬유 필라멘트는 인치 너비 당 적어도 150,000데니어인 토우 내에 배열될 수 있다. 상기 배열된 폴리아크릴로니트릴 전구체 섬유 토우는 안정화된 전구체 섬유 토우를 수득하기 위해 상기 토우를 적어도 10% 정도 연신하면서 산소 기체를 함유하고 제 1 온도(T1)로 유지되는 적어도 하나의 산화 구역에서 상기 토우를 가열함으로써 안정화된다. 상기 안정화된 전구체 섬유 토우는 탄화 구역을 통해 상기 안정화된 전구체 섬유 토우를 통과시킴으로써 탄화된다. 상기 공정에 의해 생산된 탄소 섬유가 또한 개시되어 있다.

Description

본 발명은 일반적으로는 탄소 섬유 및 탄소 섬유 생산 방법에 관한 것이다.

관련 출원에 대한 상호 참조

본 출원은 2015년 12월 31일자로 출원된 미국 특허 가출원 제 62/273,559 호 및 2016년 03월 08일자로 출원된 미국 특허 가출원 제 62/305,232 호에 대한 정식 출원이며, 이들 특허 둘 모두는 "다목적 상업용 섬유로부터 탄소 섬유를 생산하는 방법"이란 표제를 가지며, 그 전문은 본원에 전체가 참고로 인용된다.

연방정부 후원 연구에 관한 성명서

본 발명은 미국 에너지국(U.S. Department of Energy)에 의해 부여된 계약 번호 제 DE-AK-00OR22725 호 하에 이루어진 정부 지원으로 수행되었다. 상기 정부는 본 발명에서 특정 권리를 갖는다.

통상적인 탄소 섬유 가공 방법에서는 필라멘트 또는 "토우(tow)"의 비트위스팅 번들(untwisted bundle)이 소량으로 사용되고, 예비 연신된 신속 산화 중합체(촉진제와 함께) 또는 섬유(이는 촉진제로 구성되거나 촉진제를 포함함)는 저용량으로 사용된다. 이 같은 가공 방법을 위한 탄소 섬유 전구체 물질은 종종 특히 탄소 섬유의 생산용으로 의도된 특수 제품이다.

자동차 산업에서는 주로 탄소 섬유 물질의 비용이 비교적 높은 특수 물질 가격으로 유지되기 때문에 탄소 섬유 물질이 광범위하게 사용되지 않았던 반면, 자동차 제조에서의 광범위한 사용으로 인해 비교적 낮은 물가가 요구되었을 수 있다. 이 같은 가격이 구현되었을지라도 상기 물질은 상기 자동차 산업에서 요구하는 성능 기준을 충족해야 한다. 탄소 섬유 물질에 대해 일부 자동차 제조사가 규정한 성능 기준은, 상기 물질은 자동차 탄소 섬유의 사용을 포함하도록 최소 물성으로서 적어도 1%의 변형율과 함께 400ksi의 인장 강도 및 40Msi의 인장 탄성률을 충족하거나 이를 초과해야 한다는 것이다. 일부 준구조 자동차(semi-structural automotive) 복합 응용에서, 적어도 1%의 변형율과 함께 250ksi의 인장 강도 및 25Msi의 인장 탄성률을 갖는 탄소 섬유가 요구되고 있다.

탄소 섬유의 생산은 탄소질 전구체 섬유 물질로 시작된다. 일반적인 탄소질 전구체 물질은 폴리아크릴로니트릴(PAN)이다. 특수 PAN 전구체 섬유는 다양한 공단량체 및 촉진제와 함께 이용 가능하다. 공단량체는 전구체 섬유 및 탄소 섬유 완제품에 목적하는 물성을 부여하기 위해 제공된다. 상업용 등급의 특수 아크릴 섬유는 다양하게 선택된 공단량체와 함께 아크릴로니트릴의 공중합체로 이루어져 있다. 통계 공중합체(statistical copolymer)는 통상적으로 2 내지 5몰%의 공단량체를 함유한다. 상기 공단량체는 통상적으로는 카르복실산(아크릴산, 메타크릴산, 이타콘산) 또는 이들의 에스테르(메틸아크릴레이트, 메틸메타크릴레이트) 또는 이들의 아미드(아크릴아미드)를 갖는 비닐 화합물이다. 이들 중합체는 통상적으로 고분자량 및 좁은 분자량 분포를 갖도록 설계된다. 이들 조성물은 증기 연신 또는 당해 기술분야에 공지된 기타 방법에 의해 구현된 유의한 권취비(draw down ratio)(연신율), 통상적으로 14배 이상의 권취비를 갖는 섬유 형태로 중합되고 용액 방사된다. 공단량체 함량의 증가는 섬유 축 방향을 따라 분자를 연신하고 정렬하는데 도움을 주지만, 이는 또한 상기 탄소 전구체 섬유의 후속적인 열적 가공 도중에 사슬이 절단될 가능성을 증가시킨다. 따라서 최적으로 낮은 공단량체 함량이 사용된다. 상기 섬유는 통상적으로는 180℃ 내지 300℃ 범위의 온도에서 열적 고리화(thermal cyclization) 및 산화적 가교 반응을 겪게 된다. 이들 반응은 자연에서 발열성이며, 종래 기술은 가교되고 다루기 힘든 섬유에 전구체 섬유를 제공하기 전에 상기 섬유의 사슬 절단 반응 및 용융을 제어하기 위해 상기 전구체 섬유의 가열을 피하는 것을 선호한다. 또한 과열은 상기 섬유의 열적 이완 및 가끔 필라멘트의 발화를 야기한다. 따라서 충분한 열전달을 고려한다면 이들 특수 아크릴 섬유는 80,000개 미만의 필라멘트 계수(filament count)를 갖는 토우(필라멘트 번들(bundle))로 만들어진다.

직물 등급의 아크릴 섬유는 의류 응용을 위한 스테이플 얀(staple yarn) 형태로 사용된다. 이들 섬유는 또한 수공예(편조(knitting) 및 코바늘뜨기(crochet)), 합성 양모 및 내화성 패브릭(fabric) 응용에 사용된다. 이의 의복 사용으로 인해 상기 섬유의 염색은 중요한 양태이다. 따라서 화학 조성물은 주로 섬유 표면 상의 염료의 유의한 흡착을 가능케 하는 공단량체에 초점을 맞추고 있다. 비닐아세테이트 및 메틸아크릴레이트는 흔히 사용되는 공단량체로, 난연 물성의 유도를 위해 염화비닐 또는 염화비닐리덴이 임의적으로 로딩(loading)된다. 직물 섬유는 대형 토우 크기(토우 당 대략 500,000개 이상의 필라멘트)로 생산되며, 통상적으로는 특수 아크릴 탄소 전구체 섬유보다 작은 분자량을 갖는다.

직물 PAN 중합체는 PAN 용액을 생산하기 위해 디메틸포름아미드, 디메틸설폭시드, 디메틸아세트아미드와 같은 용매에서 중합된 아크릴로니트릴의 통계 공중합체이며, 이때 상기 PAN 용액은 저분자량 올리고머성 생성물의 제거 없이 섬유를 생산하기 위해 직접 가공된다. 직물 PAN 섬유에 이들 저분자량 생성물이 존재하면 표준 특수 아크릴 PAN 탄소 전구체 섬유(특수 아크릴 섬유 또는 SAF로도 공지됨)에 비해 광범위한 분자량 분포가 일상 용품에서 야기된다. 이들 직물 섬유는 크게 연신되지 않으며(3 내지 5배의 권취비); 오히려 적당한 정도의 연신이 끝날 무렵에 상기 섬유는 변형되지 않은 비정질 상을 갖는 섬유를 수득하기 위해 분자적으로 이환되며, 이때 염료 분자는 이동하여 착색된 직물을 형성할 수 있다.

탄소 섬유 생산 공정의 중요한 성분은 상기 공정의 산화/안정화 단계이다. 산화에 대한 시간 요건(실질적일 수 있음) 및 탄소 섬유 생산 공정의 시간 및 생산 부피 제한 인자를 줄이기 위해 촉진제는 상기 산화/안정화 공정을 가소화하기 위해 제공된다.

상기 산화/안정화 공정은 복잡하고 발열성이다. PAN 전구체 섬유의 경우, 가열 시에 시아노 측쇄기(side group)는 서로 환형 고리를 형성하고(고리화 반응), 대기에서 추가의 가열 시에 이들 고리는 방향족 피리딘이 된다. 대기 중에 존재하는 산소 분자는 고리화된 고리에서의 열적 탈수소화(thermal dehydrogenation)를 가능케 하여 방향족 피리딘 구조를 형성한다. 추가의 가열 시에 인접한 사슬은 함께 결합하여 리본(ribbon)을 형성하며, 이는 시안화수소 기체를 배출한다. 산소는 또한 에테르 결합을 형성함으로써 리본 구조를 가교시키기 위해 사용되며; 산화는 또한 카르보닐 및 니트론(nitrone; 배위 결합을 통해 산소 원자에 대한 환형 구조 결합 내의 질소) 구조를 형성하는 것으로 알려져 있다. 상기 안정화 공정은 고도로 발열성이며, 생성된 열을 제어하거나 분산시키도록 주의하지 않으면 안 된다.

열적 산화 도중에 상기 전구체 중합체는 고리화 및 가교 반응으로 인해 각각의 산화 구역에서 이의 구조를 변경한다. 섬유에서 중합체의 실제 용융 온도는 공정 조건 및 조성물의 열 이력(thermal history)에 따라 달라지지만; 일반적으로는 융합 온도는 산화에서의 각각의 통과(pass) 이후에 보다 높으며, 상기 섬유의 밀도는 증가한다. 보다 높은 산화 속도를 구현하기 위해, 후속적인 산화 구역에서의 온도는 점진적으로 증가한다.

상기 산화 공정 도중에 상기 섬유의 온도는 필라멘트 내 융합을 피하기 위해 이의 연화 온도 미만으로 유지할 필요가 있다. 상기 필라멘트의 온도가 갑작스럽게 증가하면 필라멘트의 기계적 강도가 낮아지고, 종종 필라멘트가 파손되며, 이때 상기 필라멘트는 고리화 및 산화적 가교 반응에 의해 야기된 지나친 수축력에 대해 기계적 연신을 겪게 된다.

산소 흡수 정도가 높은 안정화된 PAN 섬유는 높은 정도의 가교 반응을 구현하기 위해 통상적으로는 섬유 밀도가 증가하는 것으로 증명된다. PAN 전구체 섬유는 1.18 내지 1.20g/cc의 밀도를 갖는 반면; 산화된 PAN 섬유는 1.25 내지 1.45g/cc 범위의 밀도를 가질 수 있다. 높은 밀도 범위(1.40g/cc 초과)를 갖는 산화된 섬유는 유의한 난연성을 나타낸다.

상기 섬유의 안정화 이후, 불활성(N2) 분위기 하에 가열로(furnace) 내에서 추가적인 가열(탄화로 지칭되는 공정)은 산소 함유 화합물 및 기타 휘발성 유기 타르 형성 화합물과 함께 질소 기체를 배출하여 보다 높은 정도의 방향족 화학 구조를 갖는 탄소 섬유를 형성한다.

생산 부피를 증가시키려는 욕망으로 인해 산화 반응을 가속화하기 위한 촉진제를 포함하는 예비 연신된 특수 전구체 섬유가 광범위하게 사용되었다. 촉진 작용기(accelerant functionality)의 존재는 PAN의 열적 고리화 반응의 동력학을 향상시킨다. 상기 전구체 섬유는 약 100,000데니어 미만의 토우 내에 배열되고, 통상적으로 열기 분위기로 유지되는 산화 오븐을 신속하게 통과한다. 또한 상기 산화 반응이 진행될 수 있도록 하기 위해 가열이 인가되고 제어된다. 이 같은 외부 열의 인가는 상기 공정에 대해 에너지 비용을 초래한다. 이들 토우에 저장된 열(즉, 고리화 및 산화 반응 도중에 방출되는 열)로 인해 상기 섬유는 안정화 오븐 내에서 너비 인치 당 100,000데니어의 섬유 로딩 농도가 될 때까지 얇게 펼쳐져야 한다. 전구체 섬유의 산화 도중에 방출된 열에 의해 야기되는 필라멘트 내 융합을 피하기 위해 산화에서의 이러한 낮은 섬유 로딩 농도 요건은 적어도 부분적으로는 탄소 섬유의 높은 비용에 책임이 있다.

탄소 섬유를 생산하는 방법은 폴리아크릴로니트릴 전구체 중합체 섬유(또는 필라멘트)를 제공하는 단계를 포함한다. 상기 폴리아크릴로니트릴 전구체 필라멘트는 87 내지 97몰%의 아크릴로니트릴을 포함하고 0.5몰% 미만의 촉진 작용기를 포함한다. 상기 필라멘트는 섬유 당 3데니어 이하일 수 있다. 상기 폴리아크릴로니트릴 전구체 필라멘트는 인치 너비 당 적어도 150,000데니어인 토우 내에 배열된다. 상기 배열된 폴리아크릴로니트릴 전구체 섬유 토우는 안정화된 전구체 섬유를 수득하기 위해 적어도 10% 정도로 연신하면서 산소 기체 또는 공기를 함유하고 제 1 온도로 유지되는 적어도 하나의 산화 구역에서 상기 토우를 가열함으로써 안정화된다. 상기 안정화된 전구체 섬유는 탄소 섬유를 생산하기 위해 탄화되고, 난연성 물질로서 사용된다.

본 발명에 의해 생산되는 탄소 섬유는 적어도 30Msi의 인장 탄성률을 가질 수 있다. 상기 탄소 섬유는 적어도 1%의 인장 변형율을 가질 수 있다.

상기 촉진 작용기는 상기 전구체 중합체의 폴리아크릴로니트릴 분절에서 고리화 반응을 개시할 수 있는 산 작용기일 수 있다. 상기 촉진 작용기는 상기 전구체 중합체의 폴리아크릴로니트릴 분절에서 고리화 반응을 개시할 수 있는 아미노기(-NH2), 치환된 아미노기(-NH-), -아미드기(-CO-NH-), 카르복실산기(COOH) 및 설폰산기(-SO3H)로 이루어진 군으로부터 선택된 적어도 하나일 수 있다. 상기 촉진 작용기는 상기 전구체 중합체의 폴리아크릴로니트릴 분절에서 고리화 반응을 개시할 수 있는 전자 공여 작용기일 수 있다.

상기 폴리아크릴로니트릴 전구체 중합체 섬유 또는 필라멘트는 91 내지 94몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 적어도 87몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 적어도 88몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 적어도 89몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 적어도 90몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 적어도 91몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 섬유는 적어도 92몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 적어도 93몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 적어도 94몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 적어도 95몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 적어도 96몰%의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 97몰% 이하의 아크릴로니트릴을 포함할 수 있다.

상기 폴리아크릴로니트릴 전구체 중합체 섬유 또는 필라멘트는 96몰% 이하의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 95몰% 이하의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 94몰% 이하의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 93몰% 이하의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 92몰% 이하의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 91몰% 이하의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 필라멘트는 90몰% 이하의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 89몰% 이하의 아크릴로니트릴을 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 88몰% 이하의 아크릴로니트릴을 포함할 수 있다.

상기 배열된 전구체 섬유 토우는 인치 너비 당 150,000데니어 내지 인치 너비 당 3,000,000데니어 범위 일 수 있다. 상기 배열된 전구체 섬유 토우는 인치 너비 당 250,000데니어 내지 인치 너비 당 3,000,000데니어 범위 일 수 있다. 상기 배열된 전구체 섬유 토우는 인치 너비 당 500,000데니어 내지 인치 너비 당 3,000,000데니어 범위 일 수 있다.

상기 폴리아크릴로니트릴 전구체 중합체 섬유는 상기 아크릴로니트릴 단량체와 중합되는 공단량체를 포함할 수 있다. 상기 공단량체는 메틸아크릴레이트 및 비닐아세테이트로 이루어진 군으로부터 선택된 적어도 하나일 수 있다. 상기 공단량체는 아크릴레이트 또는 메타크릴레이트 화합물일 수 있다.

상기 전구체 섬유 또는 필라멘트는 3,000개 내지 3,000,000개의 전구체 필라멘트를 포함하는 섬유 토우 내에 배열될 수 있다. 상기 전구체 섬유 계수(precursor fiber count)는 인치 너비 당 100,000개 내지 3,000,000개의 필라멘트일 수 있다.

상기 방법은 상기 산화 단계 이전에 연신 단계를 포함할 수 있으며, 이때 상기 연신 단계는 상기 전구체 섬유의 직경을 감소시키는 단계이다. 탄화 단계는 적어도 2개의 탄화 구역을 통해 상기 안정화된 전구체 섬유 토우를 통과시키는 단계를 포함할 수 있다. 상기 제 1 탄화 구역은 500 내지 1,000℃의 온도로 유지될 수 있고, 상기 제 2 탄화 구역은 1,000 내지 2,000℃의 온도로 유지될 수 있다.

상기 방법은 산소 기체를 함유하고 온도(T2)로 유지되는 제 2 산화 구역에서 상기 토우를 가열하는 단계를 포함할 수 있으며, 이때 T2는 상기 제 1 산화 구역의 제 1 온도(T1)보다 낮다.

상기 방법은 상기 탄화 단계 이후에 사이징(sizing) 단계를 포함할 수 있다. 상기 방법은 상기 탄화 단계 이후에 표면 처리 단계를 포함할 수 있다.

상기 폴리아크릴로니트릴 전구체 중합체 섬유는 상기 산화 공정 도중에 100 내지 600% 범위로 연신될 수 있다.

상기 전구체 필라멘트의 처리 속도는 1분 당 산화 구역의 인치 너비 당 적어도 900데니어일 수 있다. 상기 전구체 필라멘트의 처리 속도는 1분 당 산화 구역의 인치 너비 당 적어도 1,200데니어일 수 있다. 상기 전구체 필라멘트의 처리 속도는 1분 당 산화 구역의 인치 너비 당 적어도 2,000데니어일 수 있다. 상기 전구체 필라멘트의 처리 속도는 1분 당 산화 구역의 인치 너비 당 적어도 3,000데니어일 수 있다. 상기 전구체 필라멘트의 처리 속도는 1분 당 산화 구역의 인치 너비 당 적어도 4,000데니어일 수 있다. 상기 전구체 필라멘트의 처리 속도는 1분 당 산화 구역의 인치 너비 당 적어도 5,000데니어일 수 있다.

탄소 섬유를 생산하는 방법은 폴리아크릴로니트릴 전구체 중합체 섬유를 제공하는 단계를 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 중합체 섬유는 87 내지 97몰%의 아크릴로니트릴을 포함하고 0.5몰% 미만의 촉진 작용기를 포함할 수 있다. 상기 전구체 섬유는 전구체 섬유 당 3데니어일 수 있다. 상기 폴리아크릴로니트릴 전구체 섬유는 인치 너비 당 적어도 150,000데니어인 토우 내로 배열될 수 있다. 상기 배열된 폴리아크릴로니트릴 전구체 섬유는 안정화된 전구체 섬유를 수득하기 위해 상기 토우를 적어도 10% 정도 연신하면서 산소 기체를 함유하고 제 1 온도로 유지되는 적어도 하나의 산화 구역에서 상기 배열된 전구체 섬유를 가열함으로써 안정화된다. 상기 방법은 상기 안정화된 전구체 섬유를 탄화하는 단계를 더 포함할 수 있다. 상기 안정화된 전구체 섬유는 자연에서 본질적으로 난연성을 나타낸다.

난연성 섬유를 생산하는 방법은 이러한 폴리아크릴로니트릴 전구체 중합체 섬유(또는 필라멘트)를 제공하는 단계를 포함한다. 상기 폴리아크릴로니트릴 전구체 섬유는 87 내지 97몰%의 아크릴로니트릴을 포함하고 0.5몰% 미만의 촉진 작용기를 포함한다. 상기 전구체 섬유는 필라멘트 당 3데니어 이하이다. 상기 폴리아크릴로니트릴 전구체 섬유는 인치 너비 당 적어도 150,000데니어인 토우 내로 배열될 수 있다. 상기 배열된 폴리아크릴로니트릴 전구체 섬유 토우는 안정화된 전구체 섬유를 수득하기 위해 적어도 10% 정도 연신하면서 산소 기체를 함유하고 제 1 온도로 유지되는 적어도 하나의 산화 구역에서 상기 토우를 가열함으로써 안정화될 수 있다.

안정화된 섬유를 생산하는 방법은 상기 폴리아크릴로니트릴 전구체 중합체 섬유를 제공하는 단계를 포함할 수 있다. 상기 폴리아크릴로니트릴 전구체 섬유는 87 내지 97몰%의 아크릴로니트릴을 포함하고 0.5몰% 미만의 촉진 작용기를 포함한다. 상기 전구체 섬유는 필라멘트 3데니어 이하일 수 있다. 상기 폴리아크릴로니트릴 전구체 섬유는 인치 너비 당 적어도 150,000데니어인 토우 내로 배열된다. 상기 배열된 폴리아크릴로니트릴 전구체 섬유 토우는 안정화된 전구체 섬유를 수득하기 위해 적어도 10% 정도 연신하면서 산소 기체를 함유하고 제 1 온도로 유지되는 적어도 하나의 산화 구역에서 상기 토우를 가열함으로써 안정화된다.

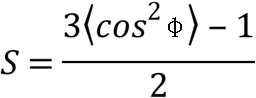

본 발명에 따른 탄소 섬유는 흑연 평면에 대해 0.55 내지 0.80의 헤르만 배향 인자(Herman orientation factor; S), 30 내지 40Msi의 인장 탄성률 및 적어도 1%의 인장 변형율을 가질 수 있다. 상기 탄소 섬유는 흑연 평면에 대해 0.55 내지 0.70의 헤르만 배향 인자(S), 30 내지 40Msi의 인장 탄성률 및 적어도 1%의 인장 변형율을 가질 수 있다. 상기 탄소 섬유는 PAN계일 수 있다.

현재 바람직한 실시형태가 도면에 나타나 있지만, 본 발명은 도시된 방식 및 수단에 제한되지 않은 것으로 이해된다. 도면에서:

도 1은 본 발명의 방법을 나타낸 순서도이다.

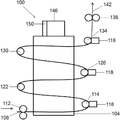

도 2는 본 발명에 따른 탄소 섬유 생산 시스템의 개략도이다.

도 3은 산화 구역에 진입하는 전구체 섬유의 개략도이다.

도 4는 산화 구역의 개략도이다.

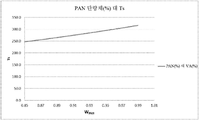

도 5는 비닐아세테이트 공단량체를 갖는 전구체 섬유 조성물에 대한 PAN(중량%) 대 연화점(Ts)의 플롯(plot)이다.

도 6은 메틸아크릴레이트 공단량체를 갖는 전구체 조성물에 대한 PAN(중량%) 대 연화점(Ts)의 플롯이다.

도 7a는 촉진제(-COOH) 함유 특수 아크릴 섬유(SAF 1) 또는 99몰%의 AN 및 1몰%의 아크릴산(98.6중량%의 AN 및 1.4중량%의 아크릴산에 상응함)으로 이루어진 특수 PAN 전구체의 1H-NMR 스펙트럼이다.

도 7b는 대략 94.5몰%의 AN, 약 5.4몰%의 메틸아크릴레이트 및 약 0.1몰%의 2-아크릴아미도-2-메틸프로판 설폰산으로 이루어진 비-카르복실산 함유 직물 PAN 전구체(직물 1)의 1H-NMR 스펙트럼이다.

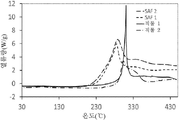

도 7c는 촉진제(-COOH) 함유 특수 아크릴 섬유(SAF 2) 또는 약 96.2몰%의 AN, 약 3.55몰%의 메틸아크릴레이트 및 약 0.25몰%의 이타콘산(93.8중량%의 AN, 5.6중량%의 메틸아크릴레이트 및 0.6중량%의 이타콘산에 상응함)으로 이루어진 특수 PAN 전구체의 1H-NMR 스펙트럼이다.

도 7d는 약 93.5몰%의 AN 및 약 6.5몰%의 비닐아세테이트(89.9중량%의 AN 및 10.1중량%의 비닐아세테이트에 상응함)으로 이루어진 비-촉진제 함유 직물 PAN 전구체(직물 2)의 1H-NMR 스펙트럼이다.

도 8은 촉진제 함유 특수 PAN 전구체(SAF 1 및 SAF 2) 및 비-촉진제 함유 직물 PAN 전구체(직물 1 및 직물 2)의 시차 주사 열량계 열분석도(differential scanning calorimeter thermogram)이며, 대기 중에서 (10℃/분의 주사 속도로) 발열성 산화 반응과 연관된 이들의 개시 온도에서 차이가 있다는 것을 보여준다.

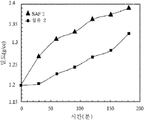

도 9는 220℃의 대기 중에서 산화 구역 내에서 (동시에) 등온으로 처리하는 경우에 촉진 작용기(-COOH) 함유 특수 PAN 전구체 샘플 및 비-촉진제 함유 직물 PAN 전구체의 시간-의존 밀도 전개 프로파일(time-dependent density evolution profile)이다.

도 10은 직물 PAN계 탄소 섬유의 주사 전자 현미경 사진(scanning electron micrograph)이다.

도 11은 방위각(φ)의 함수로서 직물 1의 전구체로부터 만들어진 상이한 탄소 섬유의 (002) 반사 세기의 방위각 프로파일(azimuthal profile)이다.

도 1은 본 발명의 방법을 나타낸 순서도이다.

도 2는 본 발명에 따른 탄소 섬유 생산 시스템의 개략도이다.

도 3은 산화 구역에 진입하는 전구체 섬유의 개략도이다.

도 4는 산화 구역의 개략도이다.

도 5는 비닐아세테이트 공단량체를 갖는 전구체 섬유 조성물에 대한 PAN(중량%) 대 연화점(Ts)의 플롯(plot)이다.

도 6은 메틸아크릴레이트 공단량체를 갖는 전구체 조성물에 대한 PAN(중량%) 대 연화점(Ts)의 플롯이다.

도 7a는 촉진제(-COOH) 함유 특수 아크릴 섬유(SAF 1) 또는 99몰%의 AN 및 1몰%의 아크릴산(98.6중량%의 AN 및 1.4중량%의 아크릴산에 상응함)으로 이루어진 특수 PAN 전구체의 1H-NMR 스펙트럼이다.

도 7b는 대략 94.5몰%의 AN, 약 5.4몰%의 메틸아크릴레이트 및 약 0.1몰%의 2-아크릴아미도-2-메틸프로판 설폰산으로 이루어진 비-카르복실산 함유 직물 PAN 전구체(직물 1)의 1H-NMR 스펙트럼이다.

도 7c는 촉진제(-COOH) 함유 특수 아크릴 섬유(SAF 2) 또는 약 96.2몰%의 AN, 약 3.55몰%의 메틸아크릴레이트 및 약 0.25몰%의 이타콘산(93.8중량%의 AN, 5.6중량%의 메틸아크릴레이트 및 0.6중량%의 이타콘산에 상응함)으로 이루어진 특수 PAN 전구체의 1H-NMR 스펙트럼이다.

도 7d는 약 93.5몰%의 AN 및 약 6.5몰%의 비닐아세테이트(89.9중량%의 AN 및 10.1중량%의 비닐아세테이트에 상응함)으로 이루어진 비-촉진제 함유 직물 PAN 전구체(직물 2)의 1H-NMR 스펙트럼이다.

도 8은 촉진제 함유 특수 PAN 전구체(SAF 1 및 SAF 2) 및 비-촉진제 함유 직물 PAN 전구체(직물 1 및 직물 2)의 시차 주사 열량계 열분석도(differential scanning calorimeter thermogram)이며, 대기 중에서 (10℃/분의 주사 속도로) 발열성 산화 반응과 연관된 이들의 개시 온도에서 차이가 있다는 것을 보여준다.

도 9는 220℃의 대기 중에서 산화 구역 내에서 (동시에) 등온으로 처리하는 경우에 촉진 작용기(-COOH) 함유 특수 PAN 전구체 샘플 및 비-촉진제 함유 직물 PAN 전구체의 시간-의존 밀도 전개 프로파일(time-dependent density evolution profile)이다.

도 10은 직물 PAN계 탄소 섬유의 주사 전자 현미경 사진(scanning electron micrograph)이다.

도 11은 방위각(φ)의 함수로서 직물 1의 전구체로부터 만들어진 상이한 탄소 섬유의 (002) 반사 세기의 방위각 프로파일(azimuthal profile)이다.

본 발명은 탄소 함유 섬유를 생산하기 위한 방법에 관한 것으로, 상기 탄소 함유 섬유로는 다목적 용도로 개발되었던 상업적으로 이용 가능한 범용 전구체 섬유로부터 생산된 탄소 섬유를 들 수 있지만, 이에 제한되지 않는다. 본 발명의 방법을 이용하여 얻어진 탄소 섬유에 대한 생산 비용은 전통적인 탄소 섬유의 생산 방법의 50% 미만일 수 있다.

탄소 섬유를 생산하는 방법은 폴리아크릴로니트릴(PAN) 전구체 섬유를 제공하는 단계를 포함한다. 상기 PAN 전구체 섬유는 전구체 섬유 당 3데니어 이하일 수 있고, 상기 PAN 전구체 섬유의 조성물 내 모든 구성성분의 총 몰비에 기초하여 0.5몰% 미만의 촉진 작용기를 포함한다. 상기 PAN 전구체 섬유는 87몰% 내지 97몰%의 아크릴로니트릴을 가질 수 있다. 상기 PAN 전구체 섬유는 토우 내에 배열될 수 있다. 토우는 상기 전구체의 공급자에 의해 제공될 수 있다. 상기 토우는 변환 공정이 아닌 방사 공정에서 형성된다. 이러한 응용은 인치 너비 당 적어도 150,000데니어인 PAN 전구체 필라멘트의 임의의 주입 공급원료 배열(inlet feedstock arrangement)로서의 가장 넓은 의미에서 "토우"를 지칭한다. 데니어는 직물 산업에서 사용되는 섬유 치수(선형 밀도)의 척도이며, 9,000미터(m)의 섬유 길이 당 섬유의 무게(그램(g))로서 정의된다.

상기 폴리아크릴로니트릴 전구체 섬유에 대해 본원에서 사용된 바와 같이 섬유 및 필라멘트란 용어들은 상호 교환 가능하게 사용된다.

상기 PAN 전구체 중의 아크릴로니트릴 함량 또는 AN 함량은 거의 100%일 수 없거나, 상기 섬유는 충분히 연신할 수 없고 산화 공정 도중에 적절히 배향될 수 없어, 상기 얻어진 탄소 섬유의 기계적 성능 저하를 야기한다. 상기 AN 함량은 또한 매우 낮을 수 없거나, 상기 섬유는 합리적이고 비용-효율적인 산화 체류 시간 및 조건 하에 융합할 것이며, 또한 이는 상기 얻어진 탄소 섬유의 기계적 성능 저하를 야기한다.

상기 PAN 및 공단량체 전구체 섬유 필라멘트 중합체는 88 내지 97몰%의 아크릴로니트릴을 가질 수 있다. 상기 PAN 전구체 섬유 필라멘트는 90 내지 95몰%의 아크릴로니트릴 또는 91 내지 94몰%의 아크릴로니트릴을 포함할 수 있다. 상기 아크릴로니트릴의 함량(몰%)은 87%, 88%, 89%, 90%, 91%, 92%, 93%, 94%, 95%, 96% 및 97%일 수 있으며, 이들 값들 사이의 임의의 낮은 값 내지 임의의 높은 값의 범위일 수 있다. 상기 전구체 섬유 중합체의 나머지는 공단량체일 수 있거나 공단량체의 조합일 수 있다.

상기 배열된 PAN 전구체 섬유 토우는 대기와 같이 산소 함유 기체를 함유하고 제 1 온도(T1)로 유지되는 적어도 하나의 산화 구역에서 상기 토우를 가열함으로써 안정화되며, 이때 상기 제 1 온도(T1)는 상기 전구체 섬유의 융합 온도 미만이지만 산화 반응을 진행하도록 하기에 충분한 온도이다. 상기 제 1 온도는 일 실시예에서 적어도 220℃일 수 있다. 상기 섬유 온도는 중합체 제형의 융합 온도 미만으로 유지되어야 한다. 일부의 경우, (섬유 화학 조성물로 인해) 상기 섬유 융합 온도가 낮은 경우, 상기 제 1 산화 온도는 허용 가능한 산화 동력학과 필라멘트의 가능한 융합의 제거 사이의 균형을 유지하기 위해 적어도 180℃일 수 있다. 상기 토우는 안정화된 전구체 섬유 토우를 수득하기 위해 상기 산화 안정화 단계 도중에 적어도 10% 정도 연신된다.

이어 상기 안정화된 전구체 섬유 토우는 적합한 탄화 조건으로 유지되는 적어도 하나의 탄화 구역을 통해 상기 안정화된 전구체 섬유 토우를 통과시킴으로써 탄화된다. 상기 탄화 방법 및 장비는 탄소 섬유의 생산에 적합한 임의의 것일 수 있다.

본원에서 사용된 바와 같이 '촉진 작용기'란 용어는 안정화 공정의 반응에 참가하고 산화 속도를 향상시키는 화학적 모이어티(chemical moiety)를 지칭한다. 촉진 작용기로는 카르복실산(-COOH)을 들 수 있지만, 이에 제한되지 않는다. 기타 촉진 작용기로는 아미노기(-NH2), 치환된 아미노기(-NH-), 아미드기(-CO-NH-) 또는 이들 모든 촉진 작용기의 염과 같은 전자 공여 작용기를 들 수 있으며, 이때 이들 작용기는 상기 전구체 중합체 및 섬유의 폴리아크릴로니트릴 분절에서 고리화 반응을 개시할 수 있다. 또한 촉진 작용기는 설폰산(-SO3H) 기일 수 있다. 상기 중합체 전구체의 구성 분자가 1개 초과의 작용기를 함유하는 경우(즉, 촉진제 분자 내에 다중 작용기(multifunctionality)가 존재하는 경우), 상기 촉진 작용기의 몰비(몰%)는 개개의 촉진제 분자에 존재하는 촉진 작용기의 개수의 배수로 존재하는 개개의 촉진제의 몰비(몰%)를 곱함으로써 수득될 수 있다.

이타콘산은, 예를 들어 각각의 분자 내에 2개의 카르복실산 촉진 작용기를 갖는다. 상기 촉진 작용기의 몰비(몰%)는 상기 전구체 섬유 조성물 중의 이타콘산의 몰비(몰%)를 2로 곱함으로써 수득될 수 있다. 상기 전구체 섬유 중의 이타콘산의 몰비(몰%)가, 예를 들어 0.1몰%인 경우, 상기 촉진 작용기의 몰비(몰%)는 0.2몰%일 수 있다. 상기 촉진 작용기의 몰비(몰%)는 0.5% 미만, 0.45% 미만, 0.4% 미만, 0.35% 미만, 0.3% 미만, 0.25% 미만, 0.2% 미만, 0.15% 미만, 0.1% 미만, 0.09% 미만, 0.08% 미만, 0.07% 미만, 0.06% 미만, 0.05% 미만, 0.04% 미만, 0.03% 미만, 0.02% 미만, 0.01% 미만, 0.005% 미만 또는 0.001몰% 미만일 수 있다. 또한 상기 촉진 작용기의 몰비(몰%)는 0%일 수 있다. 상기 촉진 작용기의 몰비(몰%)는 이들 값으로부터 선택된 임의의 높은 값 내지 낮은 값의 범위 내에 있을 수 있다. 상기 촉진 작용기의 최소 몰비(몰%)는 0, 0.001%, 0.01%, 0.02%, 0.03%, 0.04%, 0.05%, 0.06%, 0.07%, 0.08%, 0.09%, 0.1% 및 0%일 수 있다. 상기 촉진 작용기의 몰비(몰%)는 상기 전구체 중합체의 성분인 아크릴로니트릴 및 공단량체에 기초하여 측정될 수 있지만, 촉진 작용기를 갖는 전구체 중합체 섬유에 함입되거나 상기 전구체 중합체 섬유를 코팅한 기타 첨가제가 존재하는 경우, 상기 몰비(몰%)는 아크릴로니트릴, 공단량체(들) 및 첨가제의 총 성분 몰비에 기초하여 측정된다.

현재 산업계에서 사용되고 촉진 작용기를 갖는 촉진제로는 다수의 다른 것들 중에서 이타콘산을 들 수 있다. 적합한 촉진제의 기타 예로는 아크릴산, 메타크릴산, 크로톤산, 에타크릴산, 말레산, 메사콘산, 이들 카르복실산의 염(예를 들어, 나트륨 염 및 암모늄 염), 아크릴아미드, 메타크릴아미드 및 아민 함유 기 또는 이들의 염을 들 수 있다.

상기 PAN 전구체 섬유는 흔히 상기 아크릴로니트릴 단량체 이외에도 적어도 하나의 공단량체와 함께 형성된 공중합체로 만들어진다. 탄소 섬유의 생산에 적합한 공중합체 조성물 중의 임의의 공단량체가 잠재적으로 이용 가능하지만, 촉진 작용기를 갖는 공단량체는 그 함량이 0.5몰% 미만의 촉진 작용기로 제한되어야 한다. 일반적인 공단량체로는 아크릴산, 이타콘산 및 메타크릴산과 같은 산; 메틸아크릴레이트, 에틸아크릴레이트, 부틸아크릴레이트, 메틸메타크릴레이트, 에틸메타크릴레이트, 프로필메타크릴레이트, 부틸메타크릴레이트, β-하이드록시에틸메타크릴레이트, 디메틸아미노에틸메타크릴레이트, 2-에틸헥실아크릴레이트, 이소프로필아세테이트, 비닐아세테이트 및 비닐프로피오네이트와 같은 비닐 에스테르; 아크릴아미드, 디아세톤 아크릴아미드 및 N-메틸올아크릴아미드와 같은 비닐 아미드; 염화알릴, 브롬화비닐, 염화비닐 및 염화비닐리덴(1,1-디클로로에틸렌)과 같은 비닐 할로겐화물; 아미노에틸-2-메틸프로피오네이트의 4차 암모늄 염과 같은 비닐 화합물의 암모늄 염을 들 수 있다. 기타 공단량체가 가능하다.

PAN 및 공단량체 중합체 이외에도 기타 화합물(촉진제, 안정제 및 PAN 섬유의 생성을 위해 수성 용매에서 사용된 촉매 또는 무기 염에서 유래한 나트륨, 철, 및 아연 잔류물과 같이 성능을 향상시키지 않는 일부 화합물)은 탄소 섬유 제품에 목적하는 물성을 부여할 수 있는 전구체 섬유에 존재할 수 있다. 이 같은 기타 화합물은 촉진 작용기를 함유하는 경우에 상기 전구체 섬유의 모든 성분의 총량에 기초하여 상기 작용기의 몰비(몰%)가 0.5몰%를 초과하지 않도록 제한되어야 한다.

본 발명의 전구체 섬유는 직물 가공에서 흔희 사용되는 바와 같은 범용 전구체 섬유일 수 있다. 이 같은 섬유는 악사(Aksa), 돌란(Dolan), 드랄론(Dralon), 칼텍스(Kaltex), 몬테파이버(Montefibre), 파수파티(Pasupati), 태광(Taekwang), 타이 아크릴릭(Thai Acrylic) 및 다수의 기타 회사와 같은 대부분 상업용 PAN 직물 생산자로부터 용이하게 이용 가능하다. 전형적으로는, 사용 가능한 PAN 직물 섬유는 필라멘트 당 3데니어(DPF) 미만일 것이며, 크림핑(crimping)되거나 크림핑되지 않은 밝은 광택제(TiO2 부재)이고, 연속적이다. 이들 직물 PAN 섬유 모두는 전형적으로는 대형 토우 크기로 제작되며, 그 결과 상기 섬유 번들의 매우 높은 선형 밀도를 초래한다.

섬유 융합은 성공적인 산화 및 탄소 섬유 변환에 있어서 치명적인 결함일 수 있으며, 상당한 융합이 일어난 후에 이러한 융합은 극복할 수 없거나 끝날 때까지 계속될 수 있다. 이는 충분한 산화 및 가교가 일어날 때까지 각각의 안정화 단계 도중에 상기 융합 온도에 근접하지만 상기 융합 온도 미만인 온도에서 상기 산화 공정이 시작하거나 유지되어야 한다는 것을 의미한다. 이는 매우 길고 느린 산화 공정을 필요로 하며, 이는 상기 중합체 내에 포함된 공단량체의 양 및 유형에 직접 비례한다. 적절히 형성되고 안정화된 섬유를 생산하기 위해 상기 산화/안정화 공정 도중의 섬유 융합은 산화/안정화 반응에 있어서 피해야 된다. 일부 융합은 불가피하고 상당할 수 있다. 현미경적 융합과 격변성 융합(catastrophic fusion) 사이에 만들어질 수 있는 차이가 존재한다. 현미경적 융합은 융합하는 낮은 비율의 섬유에 적용되는 용어로서, 최적의 조건 하에서도 이를 완전히 피하기 어렵다. 격변성 융합은 비교적 높은 비율의 섬유가 융합하는 경우에 적용되는 용어이며, 이로 인해 생성물 또는 심지어는 전체 생산 운행 중 일부 운행에서 불이행을 초래한다. 바람직하게는, 전체 산화 공정(오븐 모두) 도중에 상기 섬유의 길이 분절의 5% 미만이 융합되거나, 현미경적 융합의 경우에 4% 미만, 3% 미만, 2% 미만 또는 1% 미만이 융합된다. 상기 산화/안정화 공정 도중의 연신은 융합을 조장하는 섬유들 사이의 접촉을 피하기 위해 상기 섬유를 분리시키는데 도움을 준다.

본 발명의 산화/안정화 공정 도중의 연신은 상당한 융합을 피하게 하며, 적절한 정렬 및 미세구조를 탄소 섬유 제품에 부여할 수 있다. 연신은 상기 전구체 섬유의 선형 밀도(g/㎜)에서의 감소로서 정의될 수 있다. 상기 섬유 상의 연신 또는 장력의 제어, 특히 열 단위 운전(thermal unit operation)에서의 제어는 PAN계 탄소 섬유에서 기계적 물성을 구현하는데 매우 중요하다. 복수의 시도(trial)에 따르면 고품질 상업용 전구체에 대해 연신이 없을 때와 최적의 연신이 있을 때의 열처리 사이에는 인장 강도가 약 3배 증가는 것으로 나타났다. 산화에서 연신은 기계적 물성의 향상 및 발열성 열의 발생 속도의 제어 둘 모두를 위해 특히 중요하다.

PAN 섬유의 산화는 통상적으로는 상기 섬유에서의 상당한 수축력을 야기한다. 산화 도중에 상기 섬유에서의 축방향 응력의 결여는 PAN의 이완된 분자 분절로 인해 분자 내 랜덤 고리화를 가능케 하고, 섬유 단면을 통한 산소의 신속한 확산을 가능케 함으로써 산화 동력학을 향상시킨다. 축방향 장력의 부재(또는 연신의 부재)는 산화 속도의 향상을 조장한다. 그러나 이 같은 배향되지 않고 산화된 섬유 제품은 상기 얻어진 탄소 섬유에 양호한 물성(즉, 250ksi 미만의 인장 강도 및 25Msi 미만의 인장 탄성률)을 제공하지 못한다. 또한 산화 도중의 연신은 발열성 반응을 제어하는데 있어 중요하며, 인치 너비 당 적어도 150,000데니어인 PAN 전구체 필라멘트의 주입 공급원료 배열을 포함하는 공정에 있어서 특히 중요하다.

연신은 속도 제어에 의해 달성될 수 있다. 연신 장치는 상기 산화 공정 전반에 걸쳐 전략적으로 위치할 수 있다. 각각의 연신 장치는 그러한 위치에서 섬유 라인 속도(fiber line speed)를 정밀하게 제어한다. 연신률은 연속 연신 장치의 속도비에 의해 확립된다. 게다가, 상기 오븐에는 산화 도중에 미세-조정된 연신 제어를 가능케 하는 전동형 "패스백 롤(passback roll)"이 구비될 수 있다.

산화 구역에서의 연신량(amount of stretching)은 달라질 수 있다. 상기 제 1 산화 구역(구역 1)에서, 상기 연신은 10% 초과일 수 있거나, 11% 초과, 12% 초과, 13% 초과, 14% 초과, 15% 초과, 16% 초과, 17% 초과, 18% 초과, 19% 초과, 20% 초과, 21% 초과, 22% 초과, 23% 초과, 24% 초과 또는 25% 초과일 수 있다. 구역 1에서의 연신은 최대 약 100%일 수 있다. 구역 1에서의 연신은 10% 내지 100%일 수 있다. 연신은 상기 산화/안정화 공정의 초기 단계 동안에 구역 1에서 가장 중요하다. 후속적인 산화 단계에서의 연신은 통상적으로는 제 1 산화/안정화 단계보다 낮을 수 있으며, 이는 상기 섬유들 사이의 가교가 진행됨에 따라 연신이 덜 바람직하게 되기 때문이다. 연신은 임의의 적합한 장치 또는 공정에 의해 달성될 수 있다. 일 실시예에서, 연신은 하류 구동 롤러를 상류 구동 롤러보다 빠른 속도로 운전시킴으로써 달성된다.

상기 산화 도중의 연신은 산화 구역에 따라 달라질 수 있다. 필수적이지 않지만 통상적으로는, 연신은 후속적인 산화 구역에서보다 상기 제 1 산화 구역에서 더 클 것이다. 필수적이지 않지만 통상적으로는, 임의의 주어진 산화 구역에서의 연신은 후속적인 산화 구역 또는 하류 산화 구역에서의 연신보다 크거나 바로 이전의 구역에서의 연신보다는 작을 것이다. 산화 구역에서의 연신량은 0 내지 100% 범위일 수 있다. 연신 가능한 일부 직물 PAN 전구체에 있어서, 이는 최대 200%로 유의하게 연신될 수 있다. 산화 구역에서의 연신량은 0%, 5%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, 50%, 55%, 60%, 65%, 70%, 75%, 80%, 85%, 90%, 95%, 100%, 105%, 110%, 115%, 120%, 125%, 130%, 135%, 140%, 145%, 150%, 155%, 160%, 165%, 170%, 175%, 180%, 185%, 190%, 195% 또는 200%일 수 있거나, 이들 사이의 임의의 높은 값 내지 낮은 값의 범위일 수 있다. 일 실시예에서, 이에 의해 제한되지 않는 한, 4개의 산화 구역의 공정에서 상기 연신은 구역 1에서 80 내지 100%, 구역 2에서 65%, 구역 3에서 20% 및 구역 4에서 0%일 수 있다. 상기 필라멘트의 산화 및 가교가 진행됨에 따라 융합이 이루어질 가능성이 낮거나 보다 어렵기 때문에 추후 산화 단계에서는 연신이 더 적을 수 있다. 전체 (모든 산화 구역) 산화 공정에서의 연신량은 달라질 수 있다. 상기 전체 산화/안정화 공정을 통한 연신량은 100 내지 600%, 200 내지 500% 또는 300 내지 400%일 수 있다. 상기 전체 공정에서 보다 많거나 보다 적은 연신이 또한 가능하다.

또한 상기 방법은 상기 산화 단계 이전에 연신 단계(산화 전 연신 또는 예비 연신으로도 지칭됨)를 포함할 수 있다. 이러한 연신 단계는 상기 산화 공정 이전에 필라멘트 직경을 감소시키는 단계이다. 이러한 예비 연신량은 존재하는 경우에 5% 내지 150% 범위일 수 있으며, 상기 직물 전구체 섬유를 제조하기 위해 전형적으로 사용되는 연신에 추가된다.

산화 도중의 유의한 연신으로 인해 상기 섬유는 연신의 인가에 의한 섬유 길이의 빠른 증가로 인해 상기 산화 구역을 매우 신속하게 빠져 나갈 수 있게 된다. 유의한 연신(예를 들어, 100% 초과의 연신)이 바람직한 경우, 예비 연신 단계는 상기 섬유를 산화 단계로 공급하기 전에 수행될 수 있다. 이는 상기 산화 구역에서의 일부 부가적인 연신을 허용하면서도 상기 섬유에서 식별 가능한 정도의 산화를 수행하기 위해 상기 산화 구역에서의 적합한 섬유 잔류 시간을 허용할 것이다. 상기 예비 연신은 적합한 온도, 예를 들어 섬유의 유리 전이 온도(Tg)와 연화점 사이의 온도에서 수행될 수 있지만, 상기 섬유의 유의한 산화가 일어나지 않는 조건 하에서 수행될 수 있다. 특정 조성물에 따라 PAN 전구체 섬유의 Tg는 전형적으로는 80 내지 105℃의 범위이다. 예비 연신 온도는 상기 제 1 산화 구역의 온도, 예를 들어 230℃이거나 그 미만일 수 있다. 상기 예비 연신 온도는 130 내지 230℃ 범위일 수 있다. 임의의 적합한 가열 수단은 예비 연신을 위해 사용될 수 있다. 상기 섬유를 가열하고 예비 연신하기 위해 가열 고데트 롤러(godet roller)를 사용하는 것이 가능하다. 이러한 경우, 제 2 가열 고데트 롤러는 제 1 가열 고데트 롤러보다 빠른 속도로 회전한다.

산화 구역의 개수는 공정 특성에 따라 달라질 수 있다. 1개, 2개, 3개, 4개, 5개, 6개, 7개, 8개, 9개, 10개, 11개, 12개, 13개, 14개 또는 15개의 산화 구역이 존재할 수 있다. 보다 많거나 보다 적은 수의 산화 구역이 가능하다.

본원에서 사용된 바와 같이 산화 구역이란 용어는 상기 산화 공정의 하나의 부분이 온도, 연신, 산소 유량 및 전구체 필라멘트의 특성과 같은 공정 특정에 의해 산화 공정의 다른 부분과 구별되는 영역으로 정의된다. 개별 산화 구역은 상기 산화 공정 전반에 걸쳐 산화 공정 변수의 보다 정밀한 제어를 가능케 한다. 산화 구역은 단일 오븐의 경계로서 물리적 경계로 정의될 수 있으며, 오븐 내의 위치로 정의될 수 있다. 1개 초과의 산화 구역은 단일 산화 오븐 내에 수용될 수 있으며, 1개 초과의 물리적 산화 오븐이 사용될 수 있다. 일반적인 현재 관행에 따라 복수의 산화 오븐이 순차적으로 배열된다. 상기 섬유는 산화 구역을 1회 또는 수회 통과할 수 있다. 임의의 개수의 산화 구역이 가능하다. 각각의 산화 구역을 통한 복수의 통과가 흔히 사용된다. 산화 구역을 통한 통과 회수는 1회, 2회, 3회, 4회, 5회, 6회, 7회, 8회, 9회, 10회, 11회, 12회, 13회, 14회, 15회, 16회, 17회, 18회, 19회, 20회, 21회, 22회, 23회 또는 24회일 수 있거나, 이들 사이의 임의의 높은 값 내지 낮은 값의 범위일 수 있다.

상기 방법은 어도 하나 부가적인 산화 구역에서 상기 토우의 산화/안정화를 수행하는 단계를 더 포함할 수 있다. 후속적인 산화 구역의 운전 변수는 상기 전구체 섬유의 크기 및 조성, 목적하는 처리량 및 탄소 섬유 제품의 목적하는 특성을 포함한 공정 변수에 따라 달라질 수 있다. 대기와 같은 산소 함유 기체를 함유하는 제 2 산화 구역이 제공될 수 있다. 상기 제 2 산화 구역은 온도(T2)로 유지될 수 있으며, 이때 T2는 이전 구역의 온도 또는 T1보다 낮다(예를 들어, T2 - T1은 음의 값임). 일부의 경우, 구역 2와 구역 1 사이의 온도 차이(즉, T2 - T1)는 -5℃이다. 일부의 경우, T2 - T1 = -10℃이다. 일부의 경우, T2 - T1은 0℃일 수 있다(즉, T2 = T1). 구체적인 경우, 상기 T2 - T1 = -1℃이다. 산화 구역에서의 온도(Tn+1)는 이전의 상류 산화 구역의 온도(Tn)와 동일하거나 이보다 낮을 수 있어, Tn+1 - Tn은 0℃, -1℃, -2℃, -3℃, -4℃, -5℃, -6℃, -7℃, -8℃, -9℃, -10℃, -11℃, -12℃, -13℃, -14℃, -15℃, -16℃, -17℃, -18℃, -19℃, -20℃, -21℃, -22℃, -23℃, -24℃ 또는 -25℃일 수 있거나, 이들로부터 선택된 임의의 높은 값 내지 낮은 값의 범위 내에 있을 수 있다. 일반적으로, 최종 산화 구역의 온도(Tf)는 초기 산화 구역에서의 온도(T1)보다 높을 것이다. 일부 실시예에서, Tf - T1은 0℃ 내지 +70℃ 사이의 임의의 온도일 수 있다. 일부 실시예에서, Tf - T1은 0℃ 내지 +30℃ 사이의 임의의 온도일 수 있다. 일부 실시예에서, Tf - T1은 0℃ 내지 +10℃ 사이의 임의의 온도일 수 있다. 일부 실시예에서, Tf - T1은 0℃ 내지 +5℃ 사이의 임의의 온도일 수 있다.

선행 기술에 따르면 제 2 산화 구역은 상기 제 1 산화 구역보다 낮은 온도에서 운전되는 것이 일반적지 않은 것으로 나타나 있다. 통상적인 지식에 따르면 구역 2에서의 산화 온도(T2)를 상기 제 1 산화 구역의 온도(T1)보다 높게 유지하는 것이 제시되어 있다. 선행 기술에 따른 공정에서 산화 구역 온도의 증가는 상기 산화 공정 전반에 걸쳐 계속된다. 이는 상기 공정이 후속적인 단계에서 산화 운전 동력학을 향상시키는 것을 목표로 하기 때문에 일반적인 관행이다. 산화 이후에 제 1 구역에서 상기 필라멘트는 부분적으로 산화되고 가교된 PAN(시스 물질(sheath material))을 통해 산소가 여전히 확산되는 비산화 코어를 둘러싼 부분적으로 산회된 PAN의 표면을 형성한다는 것이 선행 기술분야에서 또한 일반적이다. 통상적인 특수 아크릴 섬유(SAF)에 있어서, 구체적으로는 PAN 전구체가 T2 > T1을 유지하는 것이 하나의 요건이다. 이 같은 특수 아크릴 섬유 또는 SAF-PAN(유의한 촉진 작용기를 갖는 통상적인 PAN 탄소 섬유 전구체)은 구역 2에서는 상기 구역 1의 온도보다 높은 온도에서 산화된다(즉, SAF의 경우 T2 > T1). 이는 촉진 작용기의 존재가 고리화되고 부분적으로 가교된 시스 구조를 야기하며, 이때 상기 구조는 섬유 직경을 가로질러 균일한 정도의 산화를 달성하기 위해 상기 코어로의 산소의 확산에 대한 내성을 부여하기 때문이다. 구역 2의 온도 증가는 또한 산화 속도를 향상시키고, 따라서 공정 경제성을 향상시킨다. 그러나 산화는 여전히 발열성 공정이고, 필라멘트의 용융 또는 파손 및 섬유 내 융합을 피하기 위해 열분산(heat dissipation)이 최우선 과제이다. 따라서 이들 통상적인 SAF-PAN 전구체 필라멘트의 주입 공급원료 배열은 인치 너비 당 150,000데니어보다 훨씬 낮게 유지된다. 인치 너비 당 150,000데니어로 통상적인 SAF-PAN 전구체 필라멘트(0.5몰% 초과의 촉진제를 함유함)를 공급하려는 시도로 인해 상기 부분적으로 산화된 토우의 발화 및 연소와 함께 격렬한 발열성 반응 및 필라멘트 파손이 야기된다.

일반적으로, 선행 기술에 따르면 상기 산화/안정화 공정이 진행됨에 따라 상기 산화 구역의 운전 온도는 하류에서 증가하는 것으로 나타난다. 후속적인 산화 구역은 동일하거나 서로 다른 온도에서 운전할 수 있다. 각각의 산화 구역에서 목표는 융합을 피하고 연신에 의해 상기 전구체 섬유를 적절히 배향시키면서 상기 섬유의 산화/안정화 공정을 진행하는 것이다. 후자의 산화 구역에서, 융합 및 배향은 이들 단계에서의 산화/안정화 공정이 연신이 필요하지 않거나 불리할 수 있는 지점까지 진행됨에 따라 관심을 덜 받게 된다. 산화가 끝날 무렵, 상기 전구체 토우는 주로 불용해성이 되며, 배향된 흑연 형태를 갖는 비다공성 탄소 섬유를 형성할 준비가 된다.

상기 제 1 산화 구역에 진입하는 상기 배열된 전구체 섬유 토우는 인치 너비 당 150,000(150k)데니어 내지 인치 너비 당 3,000,000(3M)데니어 범위일 수 있다. 상기 배열된 전구체 섬유 토우는 인치 너비 당 250k데니어 내지 인치 너비 당 3M 데니어 범위일 수 있다. 상기 배열된 전구체 섬유 토우는 인치 너비 당 500k데니어 내지 인치 너비 당 3M데니어 범위일 수 있다. 상기 배열된 전구체 섬유 토우(단위: 인치 너비 당 데니어)는 150k, 175k, 200k, 225k, 250k, 300k, 400k, 500k, 600k, 700k, 800k, 900k, 1M, 1.1M, 1.2M, 1.3M, 1.4, 1.5, 1.6M, 1.7M, 1.8M, 1.9M, 2M, 2.1M, 2.2M, 2.3M, 2.4M, 2.5M, 2.6M, 2.7M, 2.8M, 2.9M 및 3.0M일 수 있거나, 이들 사이의 임의의 높은 값 내지 낮은 값의 범위일 수 있다.

상기 전구체 섬유 토우는 토우 당 3,000개 내지 3,000,000개의 전구체 섬유를 포함할 수 있다. 보다 많거나 적은 개수의 토우 당 섬유가 가능하다. 일부 섬유에 있어서, 상기 토우 크기는 토우 당 6,000개 내지 60,000개의 섬유일 수 있는 반면, 기타 섬유에 있어서 상기 토우의 크기는 토우 당 70,000개 내지 200,000개의 섬유일 수 있다. 상기 토우의 크기는 토우 당 400,000개 내지 600,000개의 섬유일 수 있거나, 토우 당 800,000개 내지 1,200,000개의 섬유일 수 있다. 상기 인치 너비 당 섬유는 100,000개 내지 3,000,000개의 범위일 수 있다. 상기 인치 너비 당 섬유는 일부 섬유에 있어서 200k개, 300k개, 400k개, 500k개, 600k개, 700k개, 800k개, 900k개 또는 1,000,000개일 수 있거나, 이들 중의 높은 값 내지 낮은 값의 범위일 수 있다.

상기 전구체 섬유는 필라멘트 당 3데니어(DPF) 이하일 수 있다. 상기 전구체 섬유는 전구체 섬유 당 0.1데니어, 0.2데니어, 0.3데니어, 0.4데니어, 0.5데니어, 0.6데니어, 0.7데니어, 0.8데니어, 0.9데니어, 1.0데니어, 1.1데니어, 1.2데니어, 1.3데니어, 1.4데니어, 1.5데니어, 1.6데니어, 1.7데니어, 1.8데니어, 1.9데니어, 2.0데니어, 2.1데니어, 2.2데니어, 2.3데니어, 2.4데니어, 2.5데니어, 2.6데니어, 2.7데니어, 2.8데니어, 2.9데니어 및 3데니어일 수 있거나, 이들 사이의 임의의 높은 값 내지 낮은 값의 범위일 수 있다. 상기 섬유 필라멘트는 필라멘트 당 3데니어 이하일 수 있다. 상기 최소 섬유 치수는 전구체 섬유(필라멘트) 당 0.8 내지 1.2 데니어 범위일 수 있다.

상기 섬유가 예비 연신 또는 기타 적합한 수단에 의해 3DPF 이하까지 감소하는 한, 본 발명은 3DPF 초과인 전구체 섬유와 함께 사용될 수 있다. 상기 전구체 섬유가 3DPF보가 큰 경우, 이들은 산화 구역 1을 통한 공급 이전에 보다 작은 선형 밀도(DPF) 및 보다 작은 섬유 단면을 형성하기 위해 예비 산화적 고온 연신을 필요로 할 수 있다. 3DPF의 섬유 선형 밀도에 대한 상한은 상기 필라멘트 직경을 가로지르는 산소의 확산을 통해 합리적인 시간 내에서 전구체의 적절한 산화를 달성하기 위해 요구된다.

상기 산화 구역을 통한 공기 흐름 또는 O2 흐름은 제어될 수 있다. 상기 공기 흐름은 보충 공기 흐름(makeup airflow)과 함께 순환될 수 있다. 공기 흐름의 방향은 상기 산화 구역을 통한 섬유 이동에 대해 교차 흐름, 평행 흐름, 하강 흐름 또는 임의의 기타 적합한 방향일 수 있다. 배기 공기 흐름은 제어될 수 있다. 배기 공기 및 보충 공기의 체적 흐름은 상기 산화 구역으로부터 과량의 누수를 방지하기 위해 균형이 맞아야 하며, 폭발성 또는 고도로 휘발성인 인화성 기체가 상기 산화 구역에 농축되는 것을 방지하기에 충분해야 한다(단위: 1분 당 입방피트(CFM)).

상기 산화 구역의 온도, 특히 제 1 산화 구역의 온도는 섬유 대 섬유의 융합을 피하기 위해 유지되어야 한다. 상이한 전구체 섬유 제형의 용융 온도는 변형된 플로리-폭스 방정식(Flory-Fox equation), 즉 1/Ts = w1/Ts1 + w2/Ts2(여기서, Ts는 성분 1의 w1 분율 및 성분 2의 w2 분율로 얻어진 조성물의 연화점이고, Ts1 및 Ts2는 각각 성분 1 및 성분 2의 연화점임)을 이용하여 계산될 수 있다. 이러한 이론적 연화점 데이터는 제형의 융합 온도를 결정하는데 도움을 줄 수 있다. 그러나 상기 중합체는 고리화 및 가교 반응과 연관된 구조적 변화로 인해 각각의 가열 단계 이후에 변하게 된다. 실제 용융 온도는 상기 공정 조건 및 상기 조성물의 열 이력에 따라 가변적일 수 있지만, 일반적으로는 상기 융합 온도는 산화에서의 각각의 통과 이후에 보다 높을 것이며, 상기 섬유의 밀도는 증가한다. 비닐아세테이트가 공단량체이고 상기 제형의 나머지를 보충하는 경우(이러한 관계는 도 5에서 그래프로 나타나 있음) PAN 단량체(아크릴로니트릴) 함량(중량%) 대 Ts(연화점 또는 유리-고무 전이 온도(Tg))의 표가 표 1에 나타나 있다. 이러한 경우, 순수한 폴리비닐아세테이트의 Tg는 30℃ 또는 303K이다. PAN의 융합 온도는 322℃ 또는 595K이다. 메틸아크릴레이트가 공단량체이고 상기 제형의 나머지를 보충하는 경우(이러한 관계는 도 6에서 그래프로 나타나 있음) PAN 단량체 함량(중량%) 대 Ts의 표가 표 2에 나타나 있다. 이러한 경우, 순수한 폴리메틸아크릴레이트의 Tg는 10℃ 또는 283K이다. 상기 산화 반응은 발열성이며, 상기 섬유 온도는 상기 섬유의 질량에 따라 통상적으로 상기 산화 구역 온도를 적어도 5℃ 정도 초과할 것이다. 상기 산화 구역 온도는 상기 섬유가 산화 구역에서 빠져나올 때 융합하는지를 결정함으로써 경험적으로 설정되며, 이는 실험적으로 설정되거나, 심지어는 상기 토우를 공급함으로써 설정된다. 또한 각각의 구역 이후에 상기 섬유의 밀도를 측정할 수 있다.

| 아크릴로니트릴-비닐아세테이트 공중합체의 이론적 당량 연화점(Ts) | ||||

| (1-PAN 및 2-PVA) | ||||

| 공중합체 제형의 당량 Ts | 연화 온도(단위: K) | 중량 분율 | ||

| Ts1 | Ts2 | w1 - PAN | w2 - PVA | |

| 246.8 | 595.2 | 303 | 0.85 | 0.15 |

| 251.2 | 595.2 | 303 | 0.86 | 0.14 |

| 255.7 | 595.2 | 303 | 0.87 | 0.13 |

| 260.3 | 595.2 | 303 | 0.88 | 0.12 |

| 264.9 | 595.2 | 303 | 0.89 | 0.11 |

| 269.7 | 595.2 | 303 | 0.9 | 0.1 |

| 274.5 | 595.2 | 303 | 0.91 | 0.09 |

| 279.4 | 595.2 | 303 | 0.92 | 0.08 |

| 284.4 | 595.2 | 303 | 0.93 | 0.07 |

| 289.5 | 595.2 | 303 | 0.94 | 0.06 |

| 294.6 | 595.2 | 303 | 0.95 | 0.05 |

| 299.9 | 595.2 | 303 | 0.96 | 0.04 |

| 305.3 | 595.2 | 303 | 0.97 | 0.03 |

| 310.7 | 595.2 | 303 | 0.98 | 0.02 |

| 316.3 | 595.2 | 303 | 0.99 | 0.01 |

| 아크릴로니트릴-비닐아세테이트 공중합체의 이론적 당량 연화점(Ts) | ||||

| 공중합체 제형의 당량 Ts(℃) | (1-PAN 및 2-PMA) | |||

| 연화 온도(단위: K) | 중량 분율 | |||

| Ts1 | Ts2 | w1 - AN | w2 - MA | |

| 237.5 | 595.2 | 283 | 0.85 | 0.15 |

| 242.4 | 595.2 | 283 | 0.86 | 0.14 |

| 247.4 | 595.2 | 283 | 0.87 | 0.13 |

| 252.4 | 595.2 | 283 | 0.88 | 0.12 |

| 257.6 | 595.2 | 283 | 0.89 | 0.11 |

| 262.9 | 595.2 | 283 | 0.9 | 0.1 |

| 268.3 | 595.2 | 283 | 0.91 | 0.09 |

| 273.7 | 595.2 | 283 | 0.92 | 0.08 |

| 279.3 | 595.2 | 283 | 0.93 | 0.07 |

| 285.1 | 595.2 | 283 | 0.94 | 0.06 |

| 290.9 | 595.2 | 283 | 0.95 | 0.05 |

| 296.9 | 595.2 | 283 | 0.96 | 0.04 |

| 302.9 | 595.2 | 283 | 0.97 | 0.03 |

| 309.2 | 595.2 | 283 | 0.98 | 0.02 |

| 315.5 | 595.2 | 283 | 0.99 | 0.01 |

본 발명의 공정은 적어도 하나 후속적인 산화 구역 온도의 설정값을 예상외로 상기 상응하는 통상적인 SAF-PAN 산화 공정보다 낮은 값으로 유지하면서 인치 너비 당 적어도 150,000데니어인 특정 PAN 전구체 필라멘트의 주입 공급원료 배열을 이용함으로써 보다 높은 물질 부피를 제공한다. 본 발명은 가공된 단위 질량 당 사용 비용(utility cost)의 측면에서 유리할 잠재성이 있다.

복수의 산화 및 탄화 구역을 포함하는 턴키 연속 탄소 섬유 생산 라인(turnkey continuous carbon fiber production line)에서의 물질 처리량은 상기 생산 라인의 용량에 의존한다. 이어 상기 용량은 산화 오븐의 크기에 의존한다. 산화 구역 1의 단위 너비 당 물질의 처리량이 측정된 경우, 이는 시스템을 통해 상기 물질이 공급되는 속도에 의존할 것이다. 전구체의 산화 동력학 변수(들)는 상기 전구체의 화학적 성질(예를 들어, 촉진 작용기의 존재 또는 부재 및 이의 농도(몰%))에 의존한다. 특정 전구체에 있어서, 산화 공정에서의 잔류 시간 요건은 명시된 공정 윈도우(process window)(온도 및 연신 요건)에서는 다소 일정하다. 따라서 산화 구역 또는 이들 구역의 조합을 통해 상기 전구체 물질이 공급될 수 있는 속도는 상기 산화 구역의 가열 길이에 의존할 것이다. 단위 시간 당 및 산화 구역의 단위 너비 당 물질의 처리량을 정량화하기 위해, 당업자는 산화-가열 길이에 대해 이를 정규화할 필요가 있다. 단위 시간 당 물질의 처리량은 이러한 산화 구역에서 산화를 완료하는데 필요한 잔류 시간에 대해 정규화된 산화 구역의 단위 너비 당 데니어 단위의 섬유 충전 밀도일 수 있다.

상기 물질의 처리량은 전체 산화 공정을 완료하기에 필요한 산화 구역 길이의 합으로 결정할 때 가열 길이 당 구역 1에서의 섬유 충전 밀도(상기 산화 구역 1의 주입구의 인치 너비 당 데니어로 표시됨)와 섬유 속도(단위: 미터/분)의 곱으로서 정량화된다. 단순성을 위해, 가열 길이는 전체 산화 공정에서 모든 산화 구역 길이의 합일 수 있다. 따라서 상기 처리량은 다음과 같다:

[산화 구역 1의 주입 섬유 배열(데니어/인치 너비) * 구역 1의 입구에서의 섬유 속도(미터/분)]/[전체 산화 공정에서의 모든 산화 구역 길이의 합으로부터의 섬유의 가열 길이(미터)] = 값(데니어/산화 오븐의 너비 인치/분)

또한 상기 처리량은 가열된 토우 밴드(tow band)의 단위 표면적 당 시간 당 가공된 전구체 섬유의 양(킬로그램(㎏))으로 표시될 수 있다.

예를 들어, 2DPF 직물 전구체 섬유의 457,000개의 필라멘트 토우에 대한 5개의 토우 밴드가 상기 전체 산화 경로의 154미터의 가열 길이를 통해 목적하는 산화에 대해 0.38미터/분의 속도로 12인치 너비의 산화 구역 1을 통해 공급되는 경우, 상기 처리량은 다음과 같이 결정될 수 있다:

(5개의 토우 * 457,000개의 필라멘트/토우 * 2개의 데니어/필라멘트 * 0.38미터/분)/(12인치 너비 * 154미터의 가열 길이) = 1분 당 산화 구역의 인치 너비 당 939.7데니어.

이는 하기에 상응한다:

[939.7그램/9,000미터]/1분 당 인치 너비 = [939.7그램 * 60분/시간/9,000미터]/1시간 당 인치 너비 = 6.26g/인치 너비/1시간 당 가열 길이(미터)

동일한 턴키 장비는 1.7미터/분의 주입 속도로 산화 구역 1의 12인치 너비를 가로지르는 토우 당 24,000개의 필라멘트를 갖는 필라멘트 SAF-PAN 토우에 대해 1.30데니어를 갖는 24개의 토우의 배열을 가공할 수 있다. 이는 SAF-PAN의 처리량으로부터 기인한다:

(24개의 토우 * 24,000개의 필라멘트/토우 * 1.30데니어/필라멘트 * 1.7미터/분)/(12인치 너비 * 154미터의 가열 길이) = 1분 당 산화 구역의 인치 너비 당 688.8데니어.

이러한 데이터에 따르면 본 발명의 공정은 동일한 장비를 통한 SAF-PAN 전구체의 가공과 비교할 때 직물 전구체에 대한 물질의 처리량에서 거의 36.4%의 증가[(939.7 * 100/688.8) - 1]를 제공한다는 것을 암시한다.

구체적인 실시예에서, 2DPF의 직물 전구체 섬유의 533,000개의 필라멘트 토우에 대한 3개의 토우 밴드는 상기 전체 산화 경로의 154미터의 가열 길이를 통해 목적하는 산화에 대해 0.40미터/분의 속도로 6인치 너비의 산화 구역 1을 통해 공급될 수 있다. 이 같은 공정에 있어서, 상기 처리량은 하기와 같이 결정될 수 있다:

(3개의 토우 * 533,000개의 필라멘트/토우 * 2데니어/필라멘트 * 0.40미터/분)/(6인치 너비 * 154미터의 가열 길이) = 1분 당 산화 구역의 인치 너비 당 1384.4데니어.

이는 SAF-PAN 가공 방법의 기본 사례와 비교하여 동일한 장비에서 직물 PAN 전구체에 대한 물질의 처리량에서 본 발명에 의해 100% 이상 향상된 것이다.

본 발명의 공정은 1분의 전구체 물질 처리 속도 당 산화 구역의 인치 너비 당 적어도 900데니어를 제공한다. 구체적인 실시예에서, 본 발명의 공정은 1분의 전구체 물질 처리 속도 당 산화 구역의 인치 너비 당 적어도 1,200데니어를 제공한다. 일부 실시예에서, 본 발명의 공정은 1분의 전구체 물질 처리 속도 당 산화 구역의 인치 너비 당 적어도 2,000데니어를 제공한다. 전구체 필라멘트의 처리 속도는 1분 당 산화 구역의 인치 너비 당 적어도 3,000데니어일 수 있다. 전구체 필라멘트의 처리 속도는 1분 당 산화 구역의 인치 너비 당 적어도 4,000데니어일 수 있다. 1분 당 산화 구역의 인치 너비 당 적어도 5,000데니어일 수 있다. 상기 처리 속도는 1분 당 산화 구역의 인치 너비 당 적어도 900데니어, 1,000데니어, 1,100데니어, 1,200데니어, 1,300데니어, 1,400데니어, 1,500데니어, 1,600데니어, 1,700데니어, 1,800데니어, 1,900데니어, 2,000데니어, 2,100데니어, 2,200데니어, 2,300데니어, 2,400데니어, 2,500데니어, 2,600데니어, 2,700데니어, 2,800데니어, 2,900데니어, 3,000데니어, 3,100데니어, 3,200데니어, 3,300데니어, 3,400데니어, 3,500데니어, 3,600데니어, 3,700데니어, 3,800데니어, 3,900데니어, 4,000데니어, 4,100데니어, 4,200데니어, 4,300데니어, 4,400데니어, 4,500데니어, 4,600데니어, 4,700데니어, 4,800데니어, 4,900데니어 또는 5,000데니어일 수 있거나, 이들 값으로부터 선택된 임의의 높은 값 내지 낮은 값의 범위 내에 있을 수 있다.

본 발명의 공정은 보다 높은 AN 함량(97몰% 초과) 또는 보다 높은 촉진 작용기 함량(0.5몰% 초과) 또는 둘 모두를 함유하는 SAF PAN 전구체의 가공과 비교할 때 복수의 산화 및 탄화 구역을 포함하는 턴키 연속 탄소 섬유 생산 라인을 통해 0.5몰% 미만의 촉진 작용기 함유 직물 전구체에 대한 물질의 처리 속도에서 적어도 30%의 증가를 제공한다.

상기 탄화 단계는 임의의 적합한 탄화 공정일 수 있고, 임의의 적합한 탄화 장비에 의해 수행될 수 있다. 상기 탄화 공정 및 온도는 기타 공정 특성 및 가공되고 있는 전구체 필라멘트의 특성에 따라 달라질 수 있다. 일 실시예에서, 탄화는 탄소 섬유 토우를 생산하기 위해 산소의 부재 하에 상기 안정화된 전구체 섬유 토우에 적어도 500℃를 인가함으로써 수행된다. 상기 탄화는 1초과의 탄화 구역을 포함할 수 있다. 제 1 탄화 구역은 제 2 탄화 구역 또는 후속적인 탄화 구역보다 낮은 온도로 운전될 수 있다. 예를 들어, 제 1 탄화 구역은 500 내지 1,200℃ 범위로 운전될 수 있고, 제 2 탄화 구역은 700 내지 3,000℃ 범위로 운전될 수 있다. 상기 제 1 탄화 구역은 500 내지 1,000℃ 범위의 온도로 유지될 수 있고, 상기 제 2 탄화 구역은 1,000 내지 2,000℃ 범위의 온도로 유지될 수 있다.

탄화는 통상적으로는 불활성 공정 환경에서 발생하고, 상기 산화/안정화 공정보다 높은 온도에서 발생한다. 탄화는 임의의 적합한 장치 또는 단일 가열로에서 수행될 수 있으며, 1회 통과에 의해 수행될 수 있다. 일련의 가열로가 가능하며, 수회의 통과가 가능하다. 온도 프로파일은 가열로에 따라 단차적일 수 있다. 장력은 제어될 수 있다. 상기 섬유는 섬유의 분해 및/또는 연소를 방지하기 위해 각각의 가열로에서 빠져나가기 전에 냉각될 수 있다. 화학적으로 향상된 탄화가 또한 가능하다. 상기 처리는 표면 결함을 치유하고 표면 상에 탄소질 구조를 성장시키기 위해 수행될 수 있다. 상기 섬유는 섬유의 분해 및/또는 연소를 방지하기 위해 상기 탄화 공정을 빠져나기 전에 상기 분위기까지 냉각될 수 있다.

본 발명에 의해 생산된 탄소 섬유는 적어도 25Msi, 적어도 30Msi, 적어도 35Msi 또는 적어도 40Msi의 인장 탄성률을 가질 수 있다. 본 발명에 의해 생산된 탄소 섬유의 인장 강도는 최대 600ksi 이상일 수 있다. 본 발명에 의해 생산된 탄소 섬유는 적어도 1%의 인장 변형율을 가질 수 있다. 본 발명에 의해 생산된 탄소 섬유는 적어도 0.8%의 인장 변형율을 가질 수 있다.

오븐 및 가열로 내로 및/또는 외부로 공기 흐름의 제어 및 처리는 타르 및 기타 독소를 제거하기 위해 수행될 수 있다. 이는 오븐 및 가열로 내에서의 타르 및 기타 오염물의 증가를 방지할 것이며, 상기 분위기로 배출되는 것을 방지할 것이다.

다양한 탄소 섬유 생산 후 가공 단계가 공지되어 있으며, 본 발명에 따라 생산된 탄소 섬유에 적합하다. 상기 탄화 단계 이후에 사이징 단계가 수행될 수 있다. 표면 처리 단계는 상기 탄화 단계 이후에 제공될 수 있다.

본 발명의 탄소 섬유 변환 공정은 현재 탄소 섬유 가공 방법에서 사용되는 단계들을 포함할 수 있다. 상기 출발 물질은 스풀링(spooling)된 탄소 섬유 전구체 또는 스풀링되지 않은(피들링(piddling)된) 직물 중합체 섬유일 수 있다. 상기 전구체 섬유는 크림핑되거나 크림핑되지 않을 수 있다. 상기 공정은 크릴링(creeling)을 포함할 수 있다. 상기 섬유는 공정 공급의 개시를 시작하기 위해 포장지로부터 제거될 수 있다.

탄소 섬유의 제조 분야에 공지되어 있고 본 발명에서 사용될 수도 있는 전구체 섬유에 대한 다수의 가능한 전처리 선택안이 존재한다. 이들 선택안으로는 세정, 사이징, 재사이징, 풀림(dis-entanglement), 건조(섬유가 젖어있는 경우) 및 예비 연신을 들 수 있다.

산화 안정화 이외에도 화학적 안정화가 이용될 수 있다. 이는 가요성 공정 순서의 일부일 수 있다. 상기 화학적 안정화는 연신 및/또는 산화적 안정화 이전에 이루어질 수 있거나, 연신 및/또는 산화적 안정화와 동시에 이루어질 수 있으며, 연신 및/또는 산화적 안정화 이후에 이루어질 수 있다. 기체 반응물 또는 액체 반응물(피클 라인(pickle line)이 사용될 수 있다.

장력 조절(tensioning)은 수축을 제어하기 위해 사용될 수 있다. 추가의 연신은 얽힘(entanglement)을 방지하기 위해 수행될 수 있다. 선택적인 감결합(de-coupling; 연속 생산 공정의 중단)은 중간 섬유 제품을 생산하기 위해 사용될 수 있다. 상기 중간 섬유 제품은 박스 내에 또는 저장 수풀(storage spool) 상에 피들링 또는 와인딩(winding)함으로써 가공될 수 있다. 상기 중간 섬유 제품은 탄화와 같은 추가의 가공을 위해 다른 위치로 전송될 수 있다. 이어 상기 중간 섬유 제품은 공정 공급(재크릴링)을 개시함으로써 추가로 가공될 수 있으며, 일정한 장력을 도입할 수 있다. 본원에 개시된 방법에 따라 만들어진 중간 섬유는 난연성 특성을 가지며, 건축 절연재, 포목, 가구, 의류, 장식용 패브릭, 장갑 장수, 옥외 텐트 및 덮개, 자동차 커버, 위장 재료 및 소방 장비 및 부속품을 포함하지만 이에 제한되지 않은 다수의 응용에 사용될 수 있다.

상기 안정화된 또는 산화된 섬유는 추후 소비 또는 탄화를 위해 저장될 수 있다. 탄화 전 처리가 가능하다. 불활성 기체, 탄소질 기체, 질소 및 기타 적합한 반응물 기체에 의한 처리와 같은 화학적 처리가 사용될 수 있다. 물을 제거하거나 상기 섬유를 화학적으로 개질하기 위해 열을 인가할 수 있다. 탄화 후 운전은 아세틸렌과 같은 탄소 전구체 기체의 사용에 의한 탄소의 화학적 증착 또는 촉매적 성장에 의한 탄소 나노구조의 성장과 같은 통상적인 방법을 사용함으로써 탄소 섬유 표면 상에 탄소 구조의 이차적인 성장을 포함할 수 있다.

상기 탄소 섬유 제품의 표면 처리는 널리 공지되어 있으며, 전해 처리, 화학적 처리 및 오존 처리와 같은 통상적인 공정이 이용될 수 있다. 적합한 사이징이 상기 탄소 섬유 제품에 적용될 수 있다. 2차 건조 또는 건식 및/또는 경화 사이징에 의한 다양한 중합체의 적용을 포함한 임의의 적합한 사이징이 가능하다. 상기 공정은 박스 내 또는 저장 수풀 상의 피들링 또는 와인딩 및 포장과 같은 공지된 말단 과정(terminal procedure)으로 끝맺을 수 있다.

상기 전체 공정 또는 상기 공정의 임의의 일부분은 적합한 프로세서 또는 컴퓨터의 제어에 의해 제어될 수 있다. 임의의 적합한 프로세서 또는 컴퓨터 제어가 가능하며, 장비 제조사 또는 설치 업자에 의해 제공될 수 있다.

상기 공정을 나타낸 순서도는 도 1에 나타나 있다. 상기 전구체 섬유는 단계(10)에서 적합한 공급원으로 만들어지거나 수득될 수 있다. 이어 상기 전구체 섬유는 단계(14)에서 인치 너비 당 적어도 150,000데니어인 공급원료 또는 토우 내로 배열된다. 초기 산화 단계(단계(18))는 상기 전구체 섬유에 대한 열의 인가(단계(22)), O2 또는 공기의 접촉(단계(26)) 및 연신(단계(30))을 포함할 수 있다. 임의의 개수의 후속적인 산화 구역(n)이 가능하며 단계(34)에 나타나 있다. 단계(38)에서는 산화/안정화 이후에 탄화가 이어진다. 상기 얻어진 탄소 섬유는 하나 이상의 생산 후 처리 단계(단계(42))에 의해 처리될 수 있다.

상기 공정을 수행하기 위한 시스템의 개략도는 도 2에 나타나 있다. 상기 전구체 섬유가 인치 너비 당 적어도 150,000데니어인 토우 내에 배열되면 상기 시스템(50)은 출발점(54)에서 개시한다. 상기 토우가 열, 공기 또는 O2로 처리되고 연신 처리되는 경우에 상기 전구체 섬유 토우는 제 1 산화 구역 O1(58)에 들어간다. 이어 상기 토우는 비록 보다 많거나 보다 적은 산화 구역이 가능할지라도 구역 O2(64), 구역 O3(68) 및 구역 O4(72)와 같은 후속적인 산화 구역으로 전달된다. 이어 상기 안정화된 섬유는 저온(LT) 탄화 구역 C1(76) 및 고온(HT) 탄화 구역 C2(80)과 같은 하나 이상의 탄화 구역으로 전달된다. 탄소 섬유는 탄화 구역을 빠져나온 후, 장치 P(84)로서 집합적으로 예시된 하나 이상의 생산 후 처리 단계로 전달 될 수 있다.

상기 제 1 산화 구역에 대한 주입구는 도 3에서 개략적으로 나타나 있다. 상기 토우(88)는 상기 산화/안정화 오븐의 주입구(92) 내에 위치하도록 나타나 있다. 상기 토우(88)는 높이(h) 및 너비(w)를 갖는다. 상기 충전된 섬유 함량은 인치 너비(w) 당 적어도 150,000데니어이다.

본 발명에 유용한 오븐(100)의 개략도는 도 4에 나타나 있으며, 상기 산화 구역을 한정하는 외부 하우징(104)을 포함할 수 있다. 상기 주입 섬유 토우(108)는 진입 롤러(112)를 통과할 수 있으며, 적합한 구동 모터(118)에 의해 전력이 전달된 초기 구동 롤러(114)에 의해 산화 구역을 통해 견인된다. 제 2 구동 롤러(126)에 의해 상기 섬유가 상기 산화 구역을 통해 한 번 더 견인되는 경우에 상기 섬유는 다시 상기 산화 구역을 통과하고 수동 롤러(122) 둘레에 와인딩된다. 상기 제 2 또는 하류 구동 롤러(126)는 보다 빠는 회전 속도로 운전될 수 있으며, 상기 섬유가 제 2 구동 롤러(126)를 통과함에 따라 연신되도록 상기 초기 또는 상류 구동 롤러(114)보다 큰 원주를 가질 수 있다. 이러한 공정은 추가적인 연신을 초래하기 위해 기타 구동 롤러에 의해 반복될 수 있다. 상기 섬유는 다시 상기 산화 구역을 통과하고 수동 롤러(130) 둘레에 와인딩된 후, 제 3 구동 롤러(134)에 의해 상기 산화 구역을 통해 다시 견인된다. 상기 섬유가 화살표(142)로 나타낸 바와 같이 상기 공정의 후속적인 단계로 전송되는 경우에 상기 섬유는 배출 롤러(138)를 통해 산화 구역을 빠져나간다. 공기 주입구(146)는 상기 산화 공정을 위해 산소를 공급하며, 적합한 가열기(150)는 공기를 적절한 온도까지 가열하기 위해 제공될 수 있다. 기타 산화 구역 구성이 가능하다. 본 발명의 공정의 발열 특성으로 인해, 통상적인 탄소 섬유 생산 라인에서 산화 오븐용으로 요구되는 외부 에너지의 최대 25%의 감소가 가능하다. 많은 유형 및 크기의 산화 오븐이 산업계에 공지되어 있으며 본 발명에 적합한 것으로 인지될 것이다.

실시예 1: 대략 94.5몰%의 아크릴로니트릴 함량 및 대략 5.4몰%의 메틸아크릴레이트 및 0.1몰%의 2-아크릴아미도-2-메틸프로판 설폰산[대략 91.3중량%의 아크릴로니트릴 및 8.7중량%의 메틸아크릴레이트 및 2-아크릴아미도-2-메틸프로판 설폰산]을 함유하는 이중 용도의 아크릴 섬유 전구체 공중합체(직물 1): 필라멘트 당 2.0데니어인 1개의 토우 내 457,000개의 필라멘트는 세미-생산 규모 라인(semi-production scale line) 상에서 탄소 섬유로 전환되었다. 상기 라인은 4개의 산화 구역, 저온 가열로, 고온 가열로, 통상적인 전해 표면 처리, 사이징 및 운송 장비로 이루어져 있다. 상기 산화 구역 각각에 대한 가열 길이는 7 내지 8미터 범위였다. 상기 섬유는 4개의 산화 구역을 통해 총 22회 통과하였다. 상기 저온 가열로는 4개의 온도 구역을 가졌고, 상기 고온 가열로는 5개의 온도 구역을 가졌다. 각각의 가열로는 5미터의 가열 길이를 가졌다. 공정 챔버의 너비는 12.5인치였다. 상기 탄소 섬유 토우는 상기 산화 오븐의 너비를 가로질러 총 4,570,000데니어에 대해 밴드 당 457,000개의 필라멘트를 갖는 5개의 분리된 밴드를 포함하였다. 이는 장비 설계를 초과하였으며, 대략 600,000데니어의 너비 농도(width concentration)에 상응하는 장비 설계를 초과하였다. 상기 제 1 산화 오븐에 진입하는 롤의 너비를 가로지르는 섬유 농도는 인치 너비 당 4,570,000데니어 또는 381,000데니어였다.

기타 공정 변수 및 얻어진 탄소 섬유 물성과 함께 각각의 산화 단계에서 측정된 산화된 섬유 밀도는 표 3에 나타나 있다.

| 산화 구역 | 섬유 밀도(g/cc) |

| 구역 1 - 5회 통과 | 1.2150 |

| 구역 2 - 6회 통과 | 1.2716 |

| 구역 3 - 5회 통과 | 1.3013 |

| 구역 4 - 6회 통과 | 1.3519 |

| 전구체의 물성 | |

| 산화 로딩 농도(데니어/인치 너비) | 380,833 |

| PAN(중량%) | 약 91.3 |

| 공단량체(메틸아크릴레이트)(중량%) | 약 8.4 |

| 비-카르복실산 촉진 작용기를 갖는 단량체(중량%) | 약 0.3 |

| 데니어(g/9,000m) | 2.05 |

| 강성(tenacity; g/den) | 4.11 |

| 연실율(%) | 32.38 |

| 피니쉬 오일(finish oil; %) | 0.48 |

| 토우 밴드 당 필라멘트의 개수 | 457,152 |

| 얻어진 탄소 섬유의 물성 | |

| 밀도(g/cc) | 1.77 |

| 인장 탄성률(Msi) | 39.2 |

| 인장 강도(ksi) | 406.6 |

| 연실율(%) | 1.04 |

| 크기 유형 | 에폭시 |

| 필라멘트 형상 | 강남콩 |

| 공정 조건 | |

| 산화 온도: 232℃ 내지 242℃ | |

| 산화 구역 1의 진입 시의 섬유 속도: 0.38m/분 산화 연신 구역 1(233℃): 87% 구역 2(232℃): 63% 구역 3(234℃): 10% 구역 4(242℃): -2% 탄화 연신 저온(565 내지 665℃): +4% 고온(1,450 내지 1,900℃): -4% |

|

| 탄화 온도: 565℃ 내지 1,900℃ | |

직물 PAN에서의 높은 섬유 로딩 및 산화적 발열(oxidative exotherm)로부터의 누적열(cumulative heat)은 상기 산화 구역(예를 들어, 오븐) 경계 외부에 있는 패스백 롤 또는 구동 롤을 통한 복수의 통과 도중에도 상기 섬유가 보다 높은 온도를 유지하도록 한다. 두꺼운 전구체 섬유 밴드에서의 온도의 유지는 산화적 발열성 가열로 인해 상기 산화 구역 또는 오븐의 표준 길이를 넘어서 가열 길이를 효과적으로 증가시킬 수 있으며, 이때 상기 발열성 가열은 상기 산화 구역 외부에서 계속될 것이다. 본 발명보다 적은 섬유 로딩은 상기 섬유가 산화 구역 또는 오븐에서 빠져나올 때 섬유의 유의한 냉각을 초래할 수 있다(도 4 참조).

실시예 2: 2차 시도는 초기 평가를 위해 직물 섬유의 제 2 공급원[직물 2: 약 93.5몰%의 AN 및 약 6.5몰%의 비닐아세테이트(대략 89.9중량%의 AN 및 10.1중량%의 비닐아세테이트에 상응함)로 이루어져 있음]에 의해 수행되었다. 상기 섬유 융합 온도는 주로 높은 비닐아세테이트 함량으로 인해 이전 실시예의 경우보다 유의하게 낮다. 높은 비닐아세테이트 함량은 또한 PAN 쌍극자 상호작용(PAN dipolar interaction)에서의 높은 정도의 중단으로 인해 상기 필라멘트의 유의한 신장성(extensibility)을 허용한다. 따라서, 발열성 산화 도중에 높은 섬유 로딩 밀도로 국소 융합이 기대되었다.

상기 섬유를 산화시키기 위한 시도로 상기 산화 공정 장비의 체류 시간 및 연신 제한은 초과되었다. 오직 1.26g/cc의 허용 불가능한 최대 섬유 밀도가 달성되었다. 상기 섬유가 제 1 산화 구역에서 유의하게(100% 초과) 연신됨에 따라 상기 산화 구역 내에서의 잔류 시간은 유의하게 감소하게 되며, 이는 불충분한 안정화를 초래한다. 상기 섬유가 성공적으로 탄화되기 전에 요구되는 섬유 밀도는 적어도 1.33g/cc이다. 저온 가열로를 통해 이러한 섬유를 인출하기 위해 2회 시도하였지만, 둘 모두 실패하였다. 높은 로딩 농도에서 제어되지 않은 발열성 반응에는 문제는 없었지만, (필라멘트 내 융합을 피하기 위해 낮은 산화 온도에서의) 보다 긴 산화 체류 시간은 성공적인 결과를 위해 필요할 수 있다. 10시간 초과의 체류 시간은 본 실시예에서 성공적인 결과를 위해 필요한 것으로 여겨진다. 이로부터 내릴 수 있는 결론은, 상기 전구체의 예비 배향도(이는 배향되지 않은 전구체에서의 유의하게 낮은 연신 및 변환 운전에서의 보다 낮은 장력을 의미함)와 함께 결합된 촉진제의 존재 또는 부재는 전통적인 탄소 섬유 전구체가 용융하도록 하고 열을 방출하도록 하는 2개의 주요 인자이며, 이때 방출된 열은 상기 섬유 농도가 최대 로딩 수준을 초과하는 경우에 종종 파손된 필라멘트의 연소를 초래한다는 것이다.

실시예 3: 246℃까지의 점진적인 온도 증가와 함께 3개의 연속 오븐에서의 1회 통과 및 그 이후에 3개의 상이한 산화 구역에서의 복수의 통과에 의해 190℃, 210℃ 및 219℃에서 예비 연신된 경우에 실시예 2에서 토의된 동일한 전구체(직물 2): 산화된 섬유(높은 주입 섬유 로딩 조건(상기 오븐에서 토우 너비에 대해 276,666데니어/인치로 산화 로딩))으로 생산됨)는 1.34g/cc의 밀도를 나타낸다. 이어 이 같은 섬유는 성공적으로 탄화될 수 있다. 상기 얻어진 섬유의 가공 조건 및 물성은 표 4에 나타나 있다.

| 전구체의 물성 | |

| 산화 로딩 농도(데니어/인치 너비) | 276,666 |

| PAN(중량%) | 약 89.9 |

| 공단량체(비닐아세테이트)(중량%) | 약 10.1 |

| 촉진 작용기를 갖는 단량체(중량%) | 0 |

| 데니어(g/9,000m) | 2.0 |

| 토우 밴드 당 필라멘트의 개수 | 415,000 |

| 얻어진 탄소 섬유의 물성 | |

| 밀도(g/cc) | 1.7042 |

| 인장 탄성률(Msi) | 25.13 |

| 인장 강도(ksi) | 268.7 |

| 연실율(%) | 1.06 |

| 크기 유형 | 에폭시 |

| 필라멘트 형상 | 원형 |

| 공정 조건 | |

| 산화 온도: 190℃ 내지 246℃ | |

| 산화 구역 1의 진입 시의 섬유 속도: 0.42m/분 산화 연신 구역 1(190℃): 72% 구역 2(210℃): 72% 구역 3(219℃): 37% 구역 4(226℃): 28% 구역 5(235℃): 4% 구역 6(246℃): 3% 탄화 연신 저온(500 내지 625℃): 0% 고온(1,450 내지 1,700℃): -6% |

|

| 탄화 온도: 500℃ 내지 1,700℃ | |

실시예 4: 3차 시도는 약 96.4몰%의 AN 함량(약 3.6몰%의 메틸아크릴레이트 함량)을 갖는 전구체 섬유에 의해 수행되었다. 이러한 전구체 섬유는 준완성 직물(as-received textile)에서의 높은 PAN 함량 및 일부 다공성 구조로 인해 잘 부서졌다. 이는 이러한 기법을 이용하여 변환 라인에서 가공하는 것이 어려운 것처럼 보였다. 높은 AN 함량은 섬유 내 전구체 분자의 AN 분절에서의 덜 차단된 쌍극자-쌍극자 상호작용으로 인해 반응열의 증가 및 신장성의 감소를 야기하였다. 이는 산화 주입구에서의 고농도 로딩을 제한한다. 상기 공정 조건 및 얻어진 탄소 섬유의 물성은 하기 표 5에 나타나 있다.

| 산화 구역 | 섬유 밀도(g/cc) |

| 구역 1 - 5회 통과 | 1.2130 |

| 구역 2 - 6회 통과 | 1.2240 |

| 구역 3 - 5회 통과 | 1.2794 |

| 구역 4 - 6회 통과 | 1.3611 |

| 전구체의 물성 | |

| 산화 로딩 농도(데니어/인치 너비) | N/A(높은 처리량 변환은 구현되지 않았고; 적당한 탄성률을 갖는 CF를 형성하기 위해 이러한 직물을 사용할 가능성만이 확인됨) |

| PAN(중량%) | 약 94.3 |

| 공단량체(메틸아크릴레이트)(중량%) | 약 5.7 |

| 촉진 작용기(중량%) | 0 |

| 데니어(g/9,000m) | 2.0 |

| 토우 밴드 당 필라멘트의 개수 | 57,000 |

| 얻어진 탄소 섬유의 물성 | |

| 밀도(g/cc) | 1.754 |

| 인장 탄성률(Msi) | 30.7 |

| 인장 강도(ksi) | 247.2 |

| 연실율(%) | 0.80 |

| 크기 유형 | 에폭시 |

| 필라멘트 형상 | 도그본(DogBone) |

| 공정 조건 | |

| 산화 온도: 228℃ 내지 254℃ | |

| 산화 연신 구역 1(228℃): 55% 구역 2(232℃): 25% 구역 3(249℃): 18% 구역 4(260℃): -2% 탄화 연신 저온(550 내지 650℃): 2% 고온(1,450℃): -6% |

|

| 탄화 온도: 550℃ 내지 1450℃ | |

실시예 5: 부가적인 시도는 이러한 방법을 이용하여 상기 공정의 반복 가능성 및 최적의 기계적 탄소 섬유 성능을 결정하려는 시도를 증명하기 위해 산화 주입구에서의 고농도 로딩으로 직물 1(실시예 1 참고)을 사용하여 수행되었다. 실시예 5는 이들 시도들 중 하나를 나타낸다. 그 결과에 따르면 상기 공정은 안정하며 신뢰 가능한 것으로 나타났다. 운송 장비의 제한 또는 상기 섬유를 인출기 위한 구동 용량이 충족되며, 산화에서 이러한 로딩 수준으로 초과하였다. 이러한 시도는 성공적이었지만, 기존의 운송 장비를 이용한 전구체 토우 밴드의 보다 높은 로딩(5 초과)은 이의 전력 제한으로 인해 불가능한 것처럼 보인다. 산화에서의 열화학 반응은 이러한 수준을 넘어서 로딩 농도를 증대하기 위한 추가의 용량을 갖는 것처럼 보였다. 상기 공정 조건 및 얻어진 탄소 섬유의 물성은 하기 표 6에 나타나 있다. 약 94.5몰%의 아크릴로니트릴 함량을 함유한 아크릴 섬유 전구체 공중합체인 직물 1(실시예 1과 동일함)이 본 연구에 사용되었다.

| 산화 구역 | 섬유 밀도(g/cc) |

| 구역 4 | 1.3457 |

| 전구체의 물성 | |

| 산화 로딩 농도(데니어/인치 너비) | 468,000 |

| PAN(중량%) | 약 91.3 |

| 공단량체(메틸아크릴레이트)(중량%) | 약 8.4 |

| 비-카르복실산 촉진 작용기를 갖는 단량체(중량%) | 약 0.3 |

| 데니어(g/9,000m) | 2.0 |

| 토우 밴드 당 필라멘트의 개수 | 457,000 |

| 얻어진 탄소 섬유의 물성 | |

| 밀도(g/cc) | 1.7889 |

| 인장 탄성률(Msi) | 40.72 |

| 인장 강도(ksi) | 446.95 |

| 연실율(%) | 1.10 |

| 크기 유형 | 에폭시 |

| 필라멘트 형상 | 강남콩 |

| 공정 조건 | |

| 산화 온도: 232℃ 내지 250℃ | |

| 산화 구역 1의 진입 시의 섬유 속도: 0.38m/분 산화 연신 구역 1(233℃): 72% 구역 2(232℃): 55% 구역 3(234℃): 18% 구역 4(242℃): 0% 탄화 연신 저온(565 내지 665℃): 3% 고온(1,470 내지 1,950℃): -4% |

|

| 탄화 온도: 565℃ 내지1950℃ | |

실시예 6: 가공된 다른 직물 등급의 전구체는 약 94.3몰%의 AN 및 5.7몰%의 비닐아세테이트 공단량체[대략 91.1중량%의 AN 및 나머지 분율(약 8.9중량%)의 비닐아세테이트에 상응함]를 함유하고 있었다. 이러한 섬유는 사실상 토우 크기(토우 당 750,000개의 필라멘트)가 보다 컸다. 상기 전구체 섬유는 1.6데니어의 선형 밀도를 가졌다. 대형 토우가 높은 주입 로딩(300,000데니어/오븐의 인치 너비)으로 산화 오븐에 로딩되고, 4개의 산화 구역 내에서 219 내지 252℃로 산화되었다. 1.39g/cc의 밀도를 갖는 산화된 섬유가 성공적으로 수득되었으며, 성공적으로 탄화되어 허용 가능한 물성(250ksi 초과의 인장 강도 및 25Msi 초과의 인장 탄성률)을 갖는 탄화 섬유를 수득하였다. 상기 공정 변수 및 물성은 표 7에 나타나 있다.

| 전구체의 물성 | |

| 산화 로딩 농도(데니어/인치 너비) | 300,000 |

| PAN(중량%) | 약 91.1 |

| 공단량체(비닐아세테이트)(중량%) | 약 8.9 |

| 촉진 작용기(중량%) | 0 |

| 데니어(g/9,000m) | 1.6 |

| 토우 밴드 당 필라멘트의 개수 | 750,000 |

| 얻어진 탄소 섬유의 물성 | |

| 밀도(g/cc) | 1.68 |

| 인장 탄성률(Msi) | 26.0 |

| 인장 강도(ksi) | 252.5 |

| 연실율(%) | 0.96 |

| 크기 유형 | 에폭시 |

| 필라멘트 형상 | 원형 |

| 공정 조건 | |

| 산화 온도: 219℃ 내지 252℃ | |

| 산화 구역 1의 진입 시의 섬유 속도: 0.25m/분 산화 연신 구역 1(219℃): 77% 구역 2(228℃): 50% 구역 3(239℃): 11% 구역 4(252℃): 3% 탄화 연신 저온(565 내지 665℃): -8% 고온(1,427 내지 1,600℃): -4% |

|

| 탄화 온도: 500℃ 내지 1,600℃ | |

실시예 7: 촉진 작용기의 유무에 따른 전구체의 특성: 1몰%의 아크릴산 및 99몰%의 AN[98.6중량%의 AN 및 1.4중량%의 아크릴산에 상응함]을 함유하는 조성물을 갖는 특수 PAN 전구체(SAF 1)의 1H-NMR 스펙트럼은 도 7a에 나타나 있다. 이러한 조성물은 양성자 NMR 스펙트럼의 13ppm 범위에서 도 7a에서 관측되는 아크릴산 공단량체로부터의 촉진 작용기(-COOH)를 함유하는 특수 아크릴 섬유의 일례이다. 대략 94.6몰%의 AN 및 약 5.4몰%의 메틸아크릴레이트[대략 91.5중량%의 AN 및 8.5중량%의 메틸아크릴레이트에 상응함]를 함유하는 조성물을 갖는 PAN 전구체의 1H-NMR 스펙트럼은 도 7b에 나타나 있다. 상기 스펙트럼에서 12 내지 13ppm에서의 임의의 식별 가능한 피크의 부재는 -COOH 촉진 작용기의 결여를 나타낸다. 그러나 상기 중합체는 8ppm 및 6ppm 주변에서 미세 구조를 나타내며, 이는 아크릴아미드 유도체의 농도가 매우 낮다는 것을 암시한다. 추가의 분석에 의해 상기 중합체 내에 0.1몰%의 2-아크릴아미도-2-메틸프로판 설폰산이 존재하는 것으로 확인되었다. 따라서 이러한 조성물에는 0.2몰%의 비-카르복실산 촉진 작용기(아미드 및 설폰산기 둘 모두)가 존재한다는 것을 암시한다. 약 96.2몰%의 AN, 약 3.55몰%의 메틸아크릴레이트 및 약 0.25몰%의 이타콘산으로 이루어진 특수 PAN 전구체(SAF 2)는 도 7c에 나타나 있다. 0.25몰%의 이타콘산의 존재는 0.5몰%의 촉진 작용기(-COOH)를 나타낸다. 도 7d는 대략 93.5몰%의 AN 및 약 6.5몰%의 비닐아세테이트를 함유하는 조성물을 갖는 직물 PAN 전구체(직물 2)의 1H-NMR 스펙트럼을 나타낸다. 이들 4개 모두의 샘플 중, -COOH기를 갖지 않은 샘플(도 7b 및 도 7d에 도시됨; 즉, 직물 1 및 직물 2)만이 성공적으로 안정화되고 고농도 로딩 공정(산화 구역 1의 주입구에서 토우 배열의 인치 당 150,000데니어 초과)에서 탄화될 수 있었다. 도 7a 및 도 7c에 도시된 조성물을 함유하는 전구체 샘플(즉, 유의한 -COOH 촉진 작용기를 함유하는 샘플)들은 극한의 발열성 반응 조건으로 인해 파손되고 연소를 겪기 때문에 상기 산화 구역을 통해 고농도 로딩으로는 공급될 수 없었다.

촉진 작용기(-COOH기) 함유 탄소 섬유 전구체(SAF 1 및 SAF 2) 및 유의한 촉진 작용기가 없는 직물 섬유직물 1 및 직물 2)에 대한 시차 주사 열량계 열분석도는 도 8에 나타나 있다. 이들 열분석도는 10℃/분의 가열 주사 속도로 수득되었다. -COOH기의 존재는 상기 SAF 샘플에서 225℃ 이상에서 신속한 발열성 열 방출을 야기하였다. 상기 직물 PAN에 있어서, 발열성 반응은 275℃에 도달할 때까지는 유의하지 않다. 직물 PAN 섬유에서 275℃ 미만에서의 보다 느린 산화 동력학은 산화 구역에서 상기 섬유의 220℃에서의 지속된 등온선 및 동시 노출로부터 얻어진 밀도 전개 곡선으로부터 확인되었다. 등온선 잔류 시간의 함수로서 상기 샘플(SAF 1 및 직물 1)의 밀도 프로파일은 도 9에 나타나 있다. 이러한 데이터에 따르면 상기 직물 PAN 전구체에서의 촉진제의 중요한 역할이 결여된 것으로 확인되었다. 220 내지 250℃에서의 직물 PAN 섬유의 갑작스런 발열성 반응의 결여로 인해 이들 섬유는 촉진 작용기를 함유하고 높은 로딩 조건 하에 자기 발화 및 연소를 겪는 특수 아크릴 섬유와 비교하여 고도의 충전 조건 하에 산화 구역에서 로딩하게 된다.

1,400℃에서 생산된 직물 PAN 유래 탄소 섬유(1.77g/cc의 밀도, 3.08GPa의 인장 강도 및 228GPa의 인장 탄성률을 가짐)는 도 10에 주사 전자 현미경 사진으로 나타나 있는 바와 같이 콩 형상의 단면을 나타낸다. 동일한 전구체 섬유가 상이한 연신 및 탄화 조건에서 가공되는 경우, 상이한 물성을 갖는 섬유가 수득되었다(2.5 내지 3.1GPa의 인장 강도 및 200 내지 280GPa의 인장 탄성률). 상기 섬유의 X선 회절 패턴은 이들 흑연 평면의 배향 인자를 포함한 상기 탄소 섬유의 특성을 결정하기 위해 사용될 수 있다. (002) 흑연 반사 피크에 대한 방위각 분포 곡선의 반치전폭(full width at half maximum)으로서 측정할 때 이들 탄소 섬유 샘플의 회절 패턴으로부터의 방위각 폭(azimuthal breadth: 단위: 도)은 특수 PAN 전구체로부터 수득된 방위각 폭(10 내지 35ㅀ)보다 유의하게 크다(비교적 덜 배향된 직물 전구체 섬유의 연신 도중에 수득된 배향도(degree of orientation)에 따라 45 내지 68 범위임). 직물 1의 섬유로부터 수득된 상이한 탄소 섬유의 대표적인 방위각 프로파일은 도 11에 나타나 있다. 도 11에서 사용된 샘플 ID 및 이들의 상응하는 특성은 표 8에 요약되어 있다.

| 샘플 ID | K30HTC | K20U | K20C | K12HTC |

| 헤르만 배향 인자(S) | 0.61 | 0.55 | 0.61 | 0.68 |

| Lc-축(㎚) | 1.82 | 1.89 | 1.83 | 2.19 |

| 밀도(g/cc) | 1.76 | 1.73 | 1.77 | 1.77 |

| 인장 강도(MPa) | 2,565 | 2,000 | 3,082 | 2,998 |

| 인장 탄성률(GPa) | 207 | 170 | 228 | 276 |

방위각(φ)의 함수로서 직물 1의 전구체로 만들어진 상이한 탄소 섬유의 (002) 반사 세기[I(φ)]에 대한 방위각 프로파일은 φ의 코사인의 평균 제곱근, 즉 <cos2φ>를 측정하기 위해 사용되었으며, 여기서:

이러한 값은 헤르만 배향 인자(S)로 표시된 흑연 결정성 배향 인자를 측정하기 위해 사용되었으며, 여기서:

따라서 모든 흑연 평면이 섬유 축 방향을 따라 완벽하게 배향되는 경우, S = 1이다. 상기 흑연 평면의 랜덤 배향에 있어서, S = 0이다. 이전 연구에 따르면 상기 탄소 섬유는 통상적으로는 0.76 내지 0.99 범위의 헤르만 배향 인자를 갖는 것으로 나타났다(본원에서 참고로 인용되는 문헌{Anderson, David P. Carbon Fiber Morphology. 2. Expanded Wide-Angle X-Ray Diffraction Studies of Carbon Fibers. DAYTON UNIV. OH RESEARCH INST., 1991}). 이는 통상적인 탄소 섬유에서의 그래핀 평면(graphene plane)은 주로 상기 섬유의 축 방향을 따라 배향된다는 것을 보여준다.

직물 1의 전구체로부터 수득된 탄소 섬유에서의 흑연 결정 크기(Lc)가 표준 PAN계 탄소 섬유의 결정 크기(1.8 내지 2.2㎚)와 거의 유사할지라도 상기 얻어진 탄소 섬유는 매우 낮은 배향도[0.7 미만의 헤르만 배향 인자]를 나타낸다. 도 11에 나타나 있는 탄소 섬유(직물 1로부터의 탄소 섬유)에 대한 헤르만 배향 인자는 0.55, 0.61, 0.61 및 0.68의 S 값을 갖는다. 완벽하게 정렬된 탄소 결정은 헤르만 배향 인자의 최대 가능한 값인 1을 제공할 수 있다. 이 같은 높은 배향 값은 흑연 단일 결정으로 달성될 수 있다. 피치계 탄소 섬유(pitch-based carbon fiber)는 이 같은 높은 배향 인자에 접근할 수 있다. 직물 전구체가 주로 배향되지 않은 플라스틱 섬유(권취비: 3 내지 5배)인 경우, 산화적 가교 및 안정화 도중에 연신될지라도 이들은 흑연 결정에서 낮은 배향 특징을 갖는 탄소 섬유를 생산한다. 그럼에도 불구하고, 이들 직물 섬유의 배향(및 이로부터 유래된 탄소 섬유의 물성)은 산화 및 탄화 단계 도중에 예비 산화적 연신을 전개하고 높은 배향 및 연신을 유지함으로써 유의하게 개선될 수 있다. 그러나 특수 아크릴 섬유(SAF-PAN)로 만들어진 탄소 섬유와 같이 높은 배향 인자를 달성하는 것이 불가능할 수 있다.

본 발명에서는 새로운 탄소 섬유 제품을 생산할 수 있다. 이 같은 제품은 0.55 내지 0.80의 헤르만 배향 인자(S)를 갖는다. 이들 탄소 섬유 제품의 S는 0.55, 0.56, 0.57, 0.58, 0.59, 0.60, 0.61, 0.62, 0.63, 0.64, 0.65, 0.66, 0.67, 0.68, 0.69, 0.70, 0.71, 0.72, 0.73, 0.74, 0.75, 0.76, 0.77, 0.78, 0.79 또는 0.80일 수 있거나, 이들 값으로부터 선택된 임의의 높은 값 내지 낮은 값의 범위 내에 있을 수 있다. 상기 탄소 섬유 제품은 25 내지 40Msi의 인장 탄성률을 가질 수 있다. 상기 탄소 섬유 제품은 25Msi, 26Msi, 27Msi, 28Msi, 29Msi, 30Msi, 31Msi, 32Msi, 33Msi, 34Msi, 35Msi, 36Msi, 37Msi, 38Msi, 39Msi 또는 40Msi의 인장 탄성률을 가질 수 있거나, 이들 값으로부터 선택된 임의의 높은 값 내지 낮은 값의 범위 내에 있는 인장 탄성률을 가질 수 있다. 상기 탄소 섬유 제품은 적어도 1%의 인장 변형율을 가질 수 있다.

실시예 8: 직물 PAN 전구체의 이러한 변환 방법을 이용하여 명판 생산 용량(nameplate production capacity)에서의 2배 증가의 확인: 도 2, 도 3 및 도 4에서 토의된 산화 오븐 및 탄화 가열로는 실제로 스풀링된 24k 또는 48k 토우 탄소 전구체 섬유 표준물질에 대한 작업을 위해 설계된다. 12인 오븐 너비에서 SAF 2의 24k 토우 전구체 밴드의 약 24개의 말단이 관통하여 공급될 수 있다. 표준 운행 조건 및 얻어진 탄소 섬유의 물성은 표 9에 나열되어 있다.

| 산화 구역 | 섬유 밀도(g/cc) |

| 구역 4 | 1.3453 |

| 전구체의 물성 | |

| 산화 로딩 농도(데니어/인치 너비) | 62,400 |

| PAN(중량%) | 약 93.8 |

| 공단량체(메틸아크릴레이트)(중량%) | 약 5.6 |

| 촉진 작용기 함유 단량체(이타콘산)(중량%) | 약 0.6 |

| 데니어(g/9,000m) | 1.3 |

| 토우 밴드 당 필라멘트의 개수 | 24,000 |

| 얻어진 탄소 섬유의 물성 | |

| 밀도(g/cc) | 1.706 |

| 인장 탄성률(Msi) | 37.8 |

| 인장 강도(ksi) | 560.3 |

| 연실율(%) | 1.48 |

| 크기 유형 | 에폭시 |

| 필라멘트 형상 | 환형 |

| 공정 조건 | |

| 산화 온도: 226℃ 내지254℃ | |

| 산화 구역 1의 진입 시의 섬유 속도: 1.70m/분 산화 연신 구역 1(226℃): 19% 구역 2(229℃): -2% 구역 3(242℃): -4% 구역 4(254℃): 4% 탄화 연신 저온(565 내지 665℃): +4% 고온(1,433 내지 1,800℃): -5% |

|

| 탄화 온도: 550℃ 내지 1,800℃ | |

상기 산화 오븐 1에서의 상술한 질량 처리량에 기초하여, 질량 처리량 = 1.7m/분 * 24개의 토우 * 24,000개의 필라멘트/토우 * 1.3(g/9,000m)/필라멘트 = 141g/분 = 8.486㎏/시간의 전구체. 수율이 48%라고 가정하면, 상술한 처리량은 4.073㎏/시간의 탄소 섬유 생산량에 상응한다. 이것이 이러한 파일럿 라인(pilot line)의 명판 용량이다. 실시예 1에 나타나 있는 결과에 의해 고무되어 직물 1의 전구체의 533,000개의 필라멘트 토우에 대한 3개의 토우 밴드를 로딩하고 상기 오븐의 6인치 너비에 대해 동일한 산화 오븐을 통해 고농도로 대형 토우 조합을 로딩하려고 시도하였다. 상기 운전 변수 및 상기 섬유의 물성은 표 10에 나타나 있다.

| 산화 구역 | 섬유 밀도(g/cc) |

| 구역 4 | 1.33 |

| 전구체의 물성 | |

| 산화 로딩 농도(데니어/인치 너비) | 533,000 |

| PAN(중량%) | 약 91.3 |

| 공단량체(메틸아크릴레이트)(중량%) | 약 8.4 |

| 비-카르복실산 촉진 작용기를 갖는 단량체(중량%) | 약 0.3 |

| 데니어(g/9,000m) | 2.0 |

| 토우 밴드 당 필라멘트의 개수 | 533,000 |

| 얻어진 탄소 섬유 물성 | |

| 밀도(g/cc) | 1.8329 |

| 인장 탄성률(Msi) | 30.0 |

| 인장 강도(ksi) | 362 |

| 연실율(%) | 1.24 |

| 크기 유형 | 에폭시 |

| 필라멘트 형상 | 강남콩 |

| 공정 조건 | |

| 산화 온도: 231℃ 내지 234℃ | |

| 산화 구역 1의 진입 시의 섬유 속도: 0.40m/분 산화 연신 구역 1(231℃): 85% 누적 연신 구역 2(229℃): 45% 누적 연신 구역 3(230℃): 11% 누적 연신 구역 4(232℃): -2.5% 누적 연신 탄화 연신 저온(565 내지 665℃): +2% 고온(1,365 내지 1,400℃): -4% |

|

| 탄화 온도: 550℃ 내지 1400℃ | |

필라멘트의 파손 없이 안정된 상태를 유지하기 위해 인치 너비 당 533,000데니어인 산화 구역에서는 매우 높은 섬유 농도에서 상기 산화 구역의 온도가 감소하는 것으로 주지될 수 있다. 이러한 경우, 상기 산화 구역의 온도를 유의하게 증가시키지 않은 채 상기 산화 반응을 계속하기 위해서는 느린 산화 반응에 의해 방출된 발열 에너지가 상당하였다. 상기 안정화되고 저온 탄화된 섬유는 1,400℃까지 열처리될지라도 이들은 성능이 중간 정도(360ksi의 강도 및 30Msi의 탄성율)인 것으로 증명되었으며, 상기 탄성율은 아마도 탄화 온도의 추가적인 증가와 함께 증가할 것이다.

상기 산화 구역 1에서의 상술한 질량 처리량(533k 토우의 3개의 밴드/6인치 너비 = 533k 토우의 6개의 밴드/12인치 너비에서의 질량 처리량)에 기초하여, 질량 처리량 = 0.4m/분 * 6개의 토우 * 533,000개의 필라멘트/토우 * 2.0(g/9,000m)/필라멘트 = 284g/분 = 17.056㎏/시간의 전구체. 수율이 48%라고 가정하면, 상술한 처리량은 8.186㎏/시간의 탄소 생산량에 상응한다. 이는 본 연구에서 사용된 파일럿 라인의 명판 용량의 대략 2배이다.

이들 직물이 감소된 데니어를 형성하기 위해 예비 연신되는 경우에 이는 상기 산화 구역 내에서 연신할 것을 요구하는 연신되지 않은 전구체보다 빠른 속도로 상기 산화 구역을 통과하는 것으로 실험적으로 관측되어 왔다. 이러한 조건 하에서 이는 더욱 향상된 처리량을 나타낸다.