KR20180094486A - 광 주사 장치의 제조 방법 및 화상 형성 장치 - Google Patents

광 주사 장치의 제조 방법 및 화상 형성 장치 Download PDFInfo

- Publication number

- KR20180094486A KR20180094486A KR1020180017406A KR20180017406A KR20180094486A KR 20180094486 A KR20180094486 A KR 20180094486A KR 1020180017406 A KR1020180017406 A KR 1020180017406A KR 20180017406 A KR20180017406 A KR 20180017406A KR 20180094486 A KR20180094486 A KR 20180094486A

- Authority

- KR

- South Korea

- Prior art keywords

- mirror

- reflection mirror

- convex portion

- supporting

- reflection

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/04—Apparatus for electrographic processes using a charge pattern for exposing, i.e. imagewise exposure by optically projecting the original image on a photoconductive recording material

- G03G15/04036—Details of illuminating systems, e.g. lamps, reflectors

- G03G15/04045—Details of illuminating systems, e.g. lamps, reflectors for exposing image information provided otherwise than by directly projecting the original image onto the photoconductive recording material, e.g. digital copiers

- G03G15/04072—Details of illuminating systems, e.g. lamps, reflectors for exposing image information provided otherwise than by directly projecting the original image onto the photoconductive recording material, e.g. digital copiers by laser

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B26/00—Optical devices or arrangements for the control of light using movable or deformable optical elements

- G02B26/08—Optical devices or arrangements for the control of light using movable or deformable optical elements for controlling the direction of light

- G02B26/10—Scanning systems

- G02B26/105—Scanning systems with one or more pivoting mirrors or galvano-mirrors

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B26/00—Optical devices or arrangements for the control of light using movable or deformable optical elements

- G02B26/08—Optical devices or arrangements for the control of light using movable or deformable optical elements for controlling the direction of light

- G02B26/10—Scanning systems

- G02B26/12—Scanning systems using multifaceted mirrors

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B26/00—Optical devices or arrangements for the control of light using movable or deformable optical elements

- G02B26/08—Optical devices or arrangements for the control of light using movable or deformable optical elements for controlling the direction of light

- G02B26/10—Scanning systems

- G02B26/12—Scanning systems using multifaceted mirrors

- G02B26/125—Details of the optical system between the polygonal mirror and the image plane

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B7/00—Mountings, adjusting means, or light-tight connections, for optical elements

- G02B7/18—Mountings, adjusting means, or light-tight connections, for optical elements for prisms; for mirrors

- G02B7/182—Mountings, adjusting means, or light-tight connections, for optical elements for prisms; for mirrors for mirrors

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/04—Apparatus for electrographic processes using a charge pattern for exposing, i.e. imagewise exposure by optically projecting the original image on a photoconductive recording material

- G03G15/04036—Details of illuminating systems, e.g. lamps, reflectors

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G2215/00—Apparatus for electrophotographic processes

- G03G2215/04—Arrangements for exposing and producing an image

- G03G2215/0402—Exposure devices

- G03G2215/0404—Laser

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Mechanical Optical Scanning Systems (AREA)

- Facsimile Scanning Arrangements (AREA)

- Laser Beam Printer (AREA)

- Exposure Or Original Feeding In Electrophotography (AREA)

- Electrophotography Configuration And Component (AREA)

Abstract

광 주사 장치를 제조하는 방법은, 반사 미러의 길이 방향을 따라 배열되고 반사 미러의 길이 방향의 일단부 측 및 타단부 측에 대응하는 위치에 각각 제공된 복수의 볼록부를 갖는 광학 상자를 형성하는 단계; 상기 반사 미러의 일단부 측 및 타단부 측에서 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부가 상기 반사 미러와 접촉하지 않도록 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부를 가공하는 단계; 가공 단계에서 가공되지 않은 볼록부 상에 반사 미러를 설치하는 단계; 및 설치 단계에서 가공되지 않은 볼록부에 설치된 반사 미러를 광학 상자에 고정하는 단계를 포함한다.

Description

본 발명은 복사기, 프린터, 및 팩시밀리 등의 화상 형성 장치에 사용되는 광 주사 장치의 제조 방법 및 화상 형성 장치에 관한 것이다.

화상 형성을 행하는 화상 형성 장치는, 감광체를 노광하는 광 주사 장치를 구비하고 있다. 광 주사 장치는, 레이저 광원으로부터 출사된 레이저 광을 내부에 제공된 회전 다면경에 의해 편향하고, 추가로 편향된 레이저 광의 광학 경로를 반사 미러에 의해 감광체의 방향으로 변경함으로써, 감광체를 노광하여 잠상을 형성한다. 반사 미러는, 광 주사 장치 내를 레이저 비임이 날아다니기 때문에, 광학 요소의 공간 절약화나 비용 저감을 위해, 슬림한 형상을 갖는 작은 부재이다. 반사 미러는, 광 주사 장치의 하우징 내부에 제공된 미러 지지부에 설치되고, 탄성 부재에 의해 미러 지지부에 고정된다. 도 9a, 도 9b 및 도 9c는, 일반적인 반사 미러(162)의 지지 구성을 설명하는 개략도이다. 도 9b에서는, 탄성 부재(172)가 반사 미러(162)를 미러 지지부(170, 171)를 향해서 압박하여, 반사 미러(162)를 고정하는 구성이 채용되고 있다. 도 9a는, 반사 미러(162)가 제거된 상태의 미러 지지부(170, 171)를 나타내고 있으며, 도 9b는, 반사 미러(162)를 미러 지지부(170, 171)에 설치한 상태를 나타내고 있다. 또한, 도 9c는, 반사 미러(162)를 미러 지지부(170, 171)에 고정하는 탄성 부재(172)의 형상을 도시하는 사시도이다. 도 9a에 도시하는 바와 같이, 통상, 미러 지지부(170, 171)는 반사 미러(162)의 길이 방향 양 단부 근방에 제공된다. 도 9b에 도시하는 바와 같이, 반사 미러(162)의 저면측은 2개의 미러 지지부(171)에 지지되고, 반사 미러(162)의 반사면 배면부는 미러 지지부(170)에 지지되고 있다. 또한, 반사 미러(162)의 반사면의 배면측은, 도 9a 중, 좌측에 제공된 미러 지지부(170)의 1개의 시트면(170a)과, 우측에 제공된 미러 지지부(170)의 2개의 시트면(170b)에 의해, 지지되고 있다.

화상 형성 장치는, 광 주사 장치를 가질 뿐만 아니라, 근방에, 내부에 제공되는, 용지의 반송을 행하는 용지 반송 롤러, 화상 형성부의 감광체 및 중간 전사체, 정착 벨트 및 롤러 등의 가동부; 및 가동부를 구동하는 구동계를 갖는다. 인쇄 작업이 실행되면, 이들의 가동부를 구동하는 모터 등의 구동계가 동작하고, 구동계로부터 발생하는 진동이 가동부를 통해 광 주사 장치에도 전파되고, 반사 미러(162)가 진동할 가능성이 있다. 반사 미러(162)가 진동하면, 반사 미러(162)의 진동에 수반하여, 반사 미러(162)에 의해 반사된 레이저 광의 방향이 바뀌어버리고, 감광 드럼 상에서의 결상 위치가 본래의 위치로부터 어긋나버리며, 형성되는 화상에 줄무늬 패턴 등의 화상 불균일이 발생하는 경우가 있다. 그래서, 반사 미러(162)에 진동 감쇠 부재를 부착하거나, 탄성 부재에 의해 부분적으로 압박력을 가하거나, 그 일부를 접착하거나 하는 대책에 의해, 구동계에 의해 발생하는 진동의 주파수와 반사 미러(162)와의 공진 주파수를 시프트시키는 것이 검토되고 있다. 예를 들어, 일본 특허 출원 공개 제2014-209161호에서는, 반사 미러의 반사면에 대하여 수직인 저면부를 지지하는 미러 지지 시트면을, 반사 미러의 길이 방향으로 이동시킬 수 있는 구성이 제안되고 있다. 이 구성에 따르면, 반사 미러가 광 주사 장치의 하우징에 설치된 상태에서 반사 미러의 고유 진동수를 화상 형성 장치의 가동부로부터 전파되는 진동 주파수로부터 시프트시킬 수 있고, 반사 미러의 공진을 억제할 수 있다.

그러나, 상술한 종래 기술에서와 같이, 복수의 부재를 조합하여 반사 미러를 고정했을 경우에는, 반사 미러의 고유 진동수는, 반사 미러의 지지에 관계되는 경계 조건 및 부재를 지지하는 시트면 근방의 구성 안정성의 영향을 받는다. 일본 특허 출원 공개 제2014-209161호에 도시된 바와 같이, 반사 미러의 고정 시트면을 하우징과 상이한 부재로 형성하고, 고정 시트면을 하우징에 체결하는 경우에는, 고정 시트면을 이동시켜서 조정한 후에 고정 시트면을 하우징에 고정하는 작업이 필요해진다. 조정 후에 시트면을 하우징에 고정함으로써, 체결 구성의 상황이 변화하고, 반사 미러의 고유 진동수가 변화하게 된다. 즉, 시트면의 위치를 이동시킴으로써 반사 미러의 고유 진동수를 미리결정된 진동수로 변경해도, 진동 주파수가 고정 작업에 의해 미리결정된 진동수로부터 어긋나버리는 경우가 있을 수 있다. 그 결과, 복수의 화상 형성 장치 내의 구동원에 의해 발생하는 진동의 주파수가 반사 미러의 고유 진동수와 일치하고, 반사 미러가 크게 진동하며, 동시에 화상이 열화되어 버리는 문제가 발생한다.

최근에는, 1개의 광 주사 장치가 복수의 해상도 및 복수의 인쇄 속도를 처리하는 형태도 많다. 그로 인해, 반사 미러 지지 시트면의 위치를 시프트시키는 등의 대책에 의해, 반사 미러의 고유 진동수가 구동원에 의해 발생하는 진동 주파수와 일치하지 않고 공진을 유발하지 않는 구성으로 하기 위해서는, 고정밀도로 부재의 고유 진동수를 제어하고, 항상 고유 진동수를 미리결정된 진동수로 조정할 필요가 있다. 그로 인해, 반사 미러를 지지하는 부재의 지지 경계 조건 및 반사 미러를 지지하는 시트면 근방의 구성을 안정적으로 제어할 수 있는 것이 과제가 된다.

본 발명은, 이러한 상황하에 설계되었으며, 본 발명의 목적은 간단한 구성으로 광 주사 장치가 지지하는 반사 미러의 고유 진동수를 조정하는 것이다.

본 발명의 일 실시예에 따르면, 광원, 상기 광원으로부터 출사된 광 비임을 편향하도록 구성되는 회전 다면경, 상기 회전 다면경에 의해 편향된 상기 광 비임을 감광체 상에 안내하도록 구성되는 반사 미러, 및 상기 광원, 상기 회전 다면경 및 상기 반사 미러가 부착되는 광학 상자를 포함하는 광 주사 장치의 제조 방법이 제공되며, 상기 방법은,

상기 광학 상자를 형성하는 단계로서,

상기 형성 단계에 의해 형성되는 상기 광학 상자는 상기 반사 미러의 길이 방향을 따라 배열된 복수의 볼록부를 갖고,

상기 복수의 볼록부는, 상기 광학 상자에 부착하는 상기 반사 미러의 상기 길이 방향에서의 상기 반사 미러의 일단부 측에 대응하는 위치 및 상기 반사 미러의 타단부 측에 대응하는 위치에 각각 제공되는, 형성 단계,

상기 반사 미러의 상기 일단부 측에 배치된 상기 복수의 볼록부 중 상기 반사 미러의 지지에 사용되는 볼록부를 제외한 볼록부가 상기 반사 미러와 접촉하지 않도록, 그리고 상기 반사 미러의 상기 타단부 측에 배치된 상기 복수의 볼록부 중 상기 반사 미러의 지지에 사용되는 볼록부를 제외한 볼록부가 상기 반사 미러에 접촉하지 않도록, 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부를 가공하는 단계;

상기 가공 단계에서 가공되지 않은 볼록부 상에 반사 미러를 설치하는 단계; 및

상기 설치 단계에서 가공되지 않은 볼록부 상에 설치된 상기 반사 미러를 상기 광학 상자에 대하여 고정하는 단계를 포함한다.

본 발명의 추가적인 특징은 첨부된 도면을 참고한 예시적인 실시예에 대한 이하의 설명으로부터 명확해질 것이다.

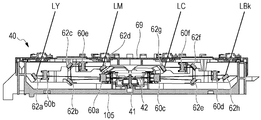

도 1은 실시예 1의 화상 형성 장치의 개요를 설명하는 개략 블록도이다.

도 2a는 실시예 1의 광 주사 장치의 사시도이다.

도 2b는 실시예 1의 광 주사 장치의 단면도이다.

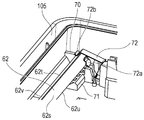

도 3a 및 도 3b는 실시예 1의 광 주사 장치의 미러 지지부의 형상을 설명하는 개략 블록도이다.

도 4는 실시예 1의 광 주사 장치를 구성하는 부재의 조립을 설명하는 흐름도이다.

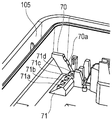

도 5a 및 도 5b는 실시예 1의 광 주사 장치의 미러 지지부의 형상을 설명하는 개략 블록도이다.

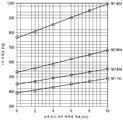

도 6은 실시예 1의 미러 지지부 사이의 거리와 미러의 진동수 사이의 관계를 나타내는 그래프이다.

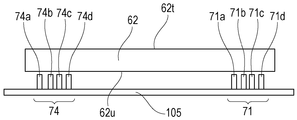

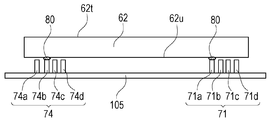

도 7a 및 도 7b는 실시예 2의 광 주사 장치의 미러 지지부의 형상을 설명하는 개략 블록도이다.

도 8a 및 도 8b는 실시예 3의 광 주사 장치의 미러 지지부의 형상을 설명하는 개략 블록도이다.

도 9a, 도 9b 및 도 9c는 일반적인 반사 미러의 지지 구성을 설명하는 도면이다.

도 2a는 실시예 1의 광 주사 장치의 사시도이다.

도 2b는 실시예 1의 광 주사 장치의 단면도이다.

도 3a 및 도 3b는 실시예 1의 광 주사 장치의 미러 지지부의 형상을 설명하는 개략 블록도이다.

도 4는 실시예 1의 광 주사 장치를 구성하는 부재의 조립을 설명하는 흐름도이다.

도 5a 및 도 5b는 실시예 1의 광 주사 장치의 미러 지지부의 형상을 설명하는 개략 블록도이다.

도 6은 실시예 1의 미러 지지부 사이의 거리와 미러의 진동수 사이의 관계를 나타내는 그래프이다.

도 7a 및 도 7b는 실시예 2의 광 주사 장치의 미러 지지부의 형상을 설명하는 개략 블록도이다.

도 8a 및 도 8b는 실시예 3의 광 주사 장치의 미러 지지부의 형상을 설명하는 개략 블록도이다.

도 9a, 도 9b 및 도 9c는 일반적인 반사 미러의 지지 구성을 설명하는 도면이다.

이제 본 발명의 바람직한 실시예를 첨부의 도면을 참조하여 상세하게 설명한다.

실시예 1

[화상 형성 장치]

이제 실시예 1에 따른 화상 형성 장치의 구성을 설명한다. 도 1은 본 실시예의 탠덤형의 컬러 레이저 비임 프린터의 전체 구성을 도시하는 개략 블록도이다. 이 레이저 비임 프린터(이하, 간단히 프린터라 칭함)는 옐로우(Y), 마젠타(M), 시안(C) 및 블랙(Bk)의 각색의 토너상을 형성하는 4개의 상 형성 엔진(화상 형성부)(10Y, 10M, 10C, 10Bk)(일점쇄선으로 도시)을 구비한다. 또한, 프린터는, 각각의 상 형성 엔진(10Y, 10M, 10C, 10Bk)으로부터 토너상이 전사되는 중간 전사 벨트(20)를 구비하고, 중간 전사 벨트(20)에 다중 전사된 토너상을 기록 매체인 기록 시트(P)에 전사해서 컬러 화상을 형성하도록 구성된다. 이 후, 각각의 색을 나타내는 참조 문자 Y, M, C, 및 Bk는 필요한 경우를 제외하고 생략한다.

중간 전사 벨트(20)는, 무단 형상으로 형성되고, 한 쌍의 벨트 반송 롤러(21, 22) 주위에 감기고, 벨트가 화살표 H 방향으로 회전하면서 각 색의 상 형성 엔진(10)에 의해 형성된 토너상이 전사되도록 구성된다. 또한, 중간 전사 벨트(20)를 사이에 끼운 상태에서 일측의 벨트 반송 롤러(21)와 대향하는 위치에는 2차 전사 롤러(전사 부재)(65)가 제공되어 있다. 기록 시트(P)(이하, 시트(P)라고도 칭한다)는, 서로 압접하는 2차 전사 롤러(65)와 중간 전사 벨트(20) 사이에 삽입되며, 중간 전사 벨트(20)로부터 토너상이 전사된다. 중간 전사 벨트(20)의 도 1 중의 하측에는 전술한 4개의 상 형성 엔진(10Y, 10M, 10C, 10Bk)이 병렬로 제공되어 있고, 각 색의 화상 정보에 대응하도록 형성된 토너상을 중간 전사 벨트(20)에 전사하도록 구성되어 있다(이하, 1차 전사라 칭한다). 이들 4개의 상 형성 엔진(10)에 대해서는, 중간 전사 벨트(20)의 회전 방향(화살표 H 방향)으로, 옐로우용의 상 형성 엔진(10Y), 마젠타용의 상 형성 엔진(10M), 시안용의 상 형성 엔진(10C) 및 블랙용의 상 형성 엔진(10Bk)이 이 순서대로 제공되어 있다.

또한, 상 형성 엔진(10)의 도 1 중의 하측에는, 각 상 형성 엔진(10)에 제공된 감광체인 감광 드럼(50)을 화상 정보에 따라서 노광하는 광 주사 장치(40)가 제공되어 있다. 또한, 도 1에서는, 광 주사 장치(40)의 상세한 도시 및 설명은 생략하고, 도 2a 및 도 2b를 참고해서 후술한다. 광 주사 장치(40)는 모든 상 형성 엔진(10Y, 10M, 10C, 10Bk)에 공용되고 있고, 각 색의 화상 정보에 따라서 변조된 레이저 비임을 사출하는 도시하지 않은 4개의 반도체 레이저를 구비하고 있다. 또한, 광 주사 장치(40)는, 각 감광 드럼(50)에 대응하는 광 비임이 각 감광 드럼(50)의 축 방향(도 1중, 깊이 방향)을 따라 주사하도록 각 광 비임을 편향하는 회전 다면경(42) 및 회전 다면경(42)을 회전시키는 모터 유닛(41)을 구비하고 있다. 회전 다면경(42)에 의해 편향된 각 광 비임은, 광 주사 장치(40) 내에 설치된 광학 부재에 의해 안내되어서 피주사면인 각 감광 드럼(50) 위로 유도되며, 감광 드럼(50)이 각 광 비임에 노광된다.

각 상 형성 엔진(10)은, 감광 드럼(50)과, 감광 드럼(50)을 균일한 배경 전위까지 대전시키는 대전 롤러(12)를 구비한다. 또한, 각 상 형성 엔진(10)은, 광 비임에 노광됨으로써 감광 드럼(50) 상에 형성된 정전 잠상을 현상해서 토너상을 형성하는 현상기(13)를 구비하고 있다. 현상기(13)는, 감광 드럼(50) 위에 각 색의 화상 정보에 대응하는 토너상을 형성한다.

상 형성 엔진(10)의 감광 드럼(50)에 대향하는 위치에는, 중간 전사 벨트(20)를 끼우도록 해서 1차 전사 롤러(15)가 각각 제공되어 있다. 1차 전사 롤러(15)에는 미리결정된 전사 전압이 인가됨으로써, 감광 드럼(50) 상의 토너상이 중간 전사 벨트(20)에 전사된다.

한편, 기록 시트(P)는 프린터 하우징(1)의 하부에 수납되는 급송 카세트(2)로부터 프린터의 내부, 구체적으로는 중간 전사 벨트(20)와 2차 전사 롤러(65)가 서로 접촉하는 2차 전사 위치에 공급된다. 급송 카세트(2)의 상부에는, 급송 카세트(2) 내에 수납된 기록 시트(P)를 인출하기 위한 픽업 롤러(24) 및 급송 롤러(25)가 인접하게 설치되어 있다. 또한, 급송 롤러(25)와 대향하는 위치에는, 기록 시트(P)의 중복 이송을 방지하는 리타드 롤러(26)가 제공되어 있다. 프린터의 내부에서의 기록 시트(P)의 반송 경로(27)는, 프린터 하우징(1)의 우측면을 따라서 대략 수직으로 제공된다. 프린터 하우징(1)의 저부에 위치하는 급송 카세트(2)로부터 인출된 기록 시트(P)는, 반송 경로(27)에서 상방 이동하고, 2차 전사 위치에 대한 기록 시트(P)의 인입 타이밍을 제어하는 레지스트레이션 롤러(29)에 보내진다. 그 후, 2차 전사 위치에서 기록 시트(P)에 토너상이 전사된 후, 기록 시트(P)는 반송 방향의 하류 측에 제공된 정착기(3)(파선으로 도시)에 보내진다. 그리고, 정착기(3)에 의해 토너상이 정착된 기록 시트(P)는, 배출 롤러(28)를 통과하고, 프린터 하우징(1)의 상부에 제공된 배출 트레이(1a)에 배출된다.

이렇게 구성된 프린터가 풀컬러 화상을 형성할 때에, 우선 각 색의 화상 정보에 따라서 광 주사 장치(40)가 각 상 형성 엔진(10)의 감광 드럼(50)을 미리결정된 타이밍에 노광한다. 이에 의해, 각 상 형성 엔진(10)의 감광 드럼(50) 상에는 화상 정보에 따른 토너상이 형성된다. 여기서, 고품위 화상을 얻기 위해서, 광 주사 장치(40)에 의해 형성된 잠상은 감광 드럼(50) 위의 미리결정된 위치에 정밀하게 재현되어야 한다. 또한, 전술하고 있는 화상 형성 장치(프린터)의 구동원으로부터 전파되는 진동에 의해 광 주사 장치(40) 내의 광학 요소가 진동하고, 그 결과, 레이저 광의 감광 드럼(50) 상의 집광 위치가 어긋나며, 화질이 저하되어 버리는 것을 방지해야 한다. 그로 인해, 화상 형성 장치 내의 구동원에서 발생하는 진동 주파수와, 광 주사 장치(40) 내의 광학 부재의 고유 진동수가 서로 일치하지 않도록, 광 주사 장치(40)의 하우징에 지지된 상태에서 광학 부재의 고유 진동수를 미리결정된 진동수로 유도할 수 있는 것과 같은 구성이 요구된다. 또한, 화상 형성 장치 내의 각 롤러는 도시하지 않은 모터에 의해 회전 구동된다. 상기 복수의 롤러에 대하여 모터를 개별적으로 제공해도 되고, 또한 일부의 롤러에 대하여 공통의 모터를 제공해도 된다.

[광 주사 장치의 광학 요소 지지 구성]

도 2a는 하우징(105)(이하, 광학 상자(105)라고도 칭함)에서, 광학 부재인 반사 미러(62)(62a 내지 62h) 및 광학 렌즈(60)(60a 내지 60f)가 설치되는 위치를 설명하는 사시도이다. 또한, 도 2a의 광 주사 장치(40)는, 도 2b에 나타내는 하우징(105)으로부터 상부 덮개(69)가 제거된 상태, 및 반사 미러(62)를 고정하는 고정 스프링이 제거된 상태를 도시하고 있다. 광 주사 장치(40)의 내부 및 외주부에는, 광 비임(레이저 광)을 사출하는 각각의 광원이 탑재된 광원 유닛(31a, 31b), 광 비임을 편향시키는 회전 다면경(42), 및 모터 유닛(41)이 설치되어 있다. 또한, 광 주사 장치(40)에는, 각 광 비임을 감광 드럼(50) 위에 안내하여 그 위에 상을 형성하기 위한 광학 렌즈(60a 내지 60f) 및 반사 미러(62a 내지 62h)가 설치된다. 도 2a에 나타내는 반사 미러(62a 내지 62h)는 도 9b의 반사 미러(162)에 대응한다. 또한, 도 2a에 도시하는 바와 같이, 하우징(105)의 내부에서, 각 반사 미러(62a 내지 62h)의 길이 방향의 양 단부는, 도 9c에 나타내는 탄성 부재(172)와 같은 후술하는 부재에 의해 미러 지지부에 대해 압박됨으로서 하우징(105)에 고정된다.

도 2b는 광학 요소가 설치된 광 주사 장치(40)의 전체 모습을 나타내는 개략 단면도이다. 광원 유닛(31b)으로부터 출사된 감광 드럼(50Y)에 대응하는 광 비임(LY)은 회전 다면경(42)에 의해 편향되고, 광학 렌즈(60a)에 입사한다. 광학 렌즈(60a)를 통과한 광 비임(LY)은, 광학 렌즈(60b)에 입사하고, 광학 렌즈(60b)를 통과한 후, 반사 미러(62a)에 의해 반사된다. 반사 미러(62a)에 의해 반사된 광 비임(LY)은 투명 창을 통과하고 감광 드럼(50Y)을 주사한다.

광원 유닛(31b)으로부터 출사된 감광 드럼(50M)에 대응하는 광 비임(LM)은 회전 다면경(42)에 의해 편향되고, 광학 렌즈(60a)에 입사한다. 광학 렌즈(60a)를 통과한 광 비임(LM)은, 반사 미러(62b) 및 반사 미러(62c)에 의해 반사되고, 광학 렌즈(60e)에 입사하고, 광학 렌즈(60e)를 통과한 후, 반사 미러(62d)에 의해 반사된다. 반사 미러(62d)에 의해 반사된 광 비임(LM)은 투명 창을 통과하고 감광 드럼(50M)을 주사한다.

광원 유닛(31a)으로부터 출사된 감광 드럼(50C)에 대응하는 광 비임(LC)은, 회전 다면경(42)에 의해 편향되고, 광학 렌즈(60c)에 입사한다. 광학 렌즈(60c)를 통과한 광 비임(LC)은, 반사 미러(62e) 및 반사 미러(62f)에 의해 반사되고, 광학 렌즈(60f)에 입사하고, 광학 렌즈(60f)를 통과한 광 비임(LC)은 반사 미러(62g)에 의해 반사된다. 반사 미러(62g)에 의해 반사된 광 비임(LC)은 투명 창을 통과하고 감광 드럼(50C)을 주사한다.

광원 유닛(31a)으로부터 출사된 감광 드럼(50Bk)에 대응하는 광 비임(LBk)은 회전 다면경(42)에 의해 편향되고, 광학 렌즈(60c)에 입사한다. 광학 렌즈(60c)를 통과한 광 비임(LBk)은 광학 렌즈(60d)에 입사하고, 광학 렌즈(60d)를 통과한 후, 반사 미러(62h)에 의해 반사된다. 반사 미러(62h)에 의해 반사된 광 비임(LBk)은 투명 창을 통과하고 감광 드럼(50Bk)을 주사한다.

[미러 지지부의 구성]

도 3a 및 도 3b는, 본 실시예의 광 주사 장치(40)의 하우징(105)에 제공된 미러 지지부(70, 71)의 형상을 설명하는 개략 블록도이다. 도 3a는, 미러 지지부(70, 71)에 반사 미러(62)를 설치하고, 고정 스프링(72)에 의해 반사 미러(62)를 미러 지지부(70, 71)에 고정하고 있는 상태를 도시하는 사시도이다. 도 3b는, 도 3a의 상태로부터 반사 미러(62) 및 고정 스프링(72)을 제거한, 미러 지지부(70, 71)의 형상을 나타내는 사시도이다. 광 주사 장치(40)의 하우징(105)에는, 설계 형상의 자유도의 향상, 중량의 경감, 제조 시간의 단축 등의 이유에 의해, 수지로 구성된 재료가 사용된다. 많은 경우에, 하우징(105)과 반사 미러(62)는 서로 상이한 선팽창 계수를 갖는다. 그로 인해, 온도 변화시의 영향을 최소화하기 위해서, 반사 미러(62)는 탄성 부재인 고정 스프링(72)에 의한 압박력에 의해, 하우징(105)에 제공된 미러 지지부(70, 71)의 시트면에 접촉하고 고정된다. 본 실시예에서는, 미러 지지부(70, 71)의 시트면이 반사 미러(62)에 면 접촉하는 예를 이하에서 설명하지만, 미러 지지부(70, 71)는 반사 미러(62)를 점접촉 또는 선접촉에 의해 지지하도록 구성해도 된다.

도 3a에 나타내는 고정 스프링(72)은, 반사 미러(62)의 반사면(62s)을 압박하는 제1 압박부(72a), 반사 미러(62)의 반사면에 직교하는 횡 방향의 상부의 면(62t)을 압박하는 제2 압박부(72b)를 갖고 있다. 제1 압박부(72a)는, 반사 미러(62)의 반사면(62s)에 접촉하고, 반사 미러(62)를 미러 지지부(70)의 고정 시트면의 방향을 향해 압박(가압)하고 있다. 또한, 제2 압박부(72b)는, 고정 스프링(72)의 단부를 구부린 형상을 가지며, 반사 미러(62)가 미러 지지부(70, 71)로부터 탈락하는 것을 방지하기 위해서 제공된다. 제2 압박부(72b)는, 반사 미러(62)의 상부의 면(62t)에 접촉하고, 반사 미러(62)의 횡 방향을 향해서 반사 미러(62)를 압박하고 있다.

도 3b에 나타내는 미러 지지부(70)에는, 반사 미러(62)가 설치되었을 때에, 반사 미러(62)의 반사면(62s)의 배면(62v)을 지지하는 시트면(70a)이 위에 제공되어 있다. 또한, 반사 미러(62)의 길이 방향 다른 단부에는, 미러 지지부(73)(후술하는 도 7a 및 도 7b 참조)가 제공된다. 미러 지지부(73)는, 반사 미러(62)의 반사면(62s)의 배면(62v)을 지지하는 2개의 시트면(73a, 73b)을 갖는다(도 7a 및 도 7b 참조). 이와 같이, 반사 미러(62)의 배면(62v)을 지지하는 시트면은, 미러 지지부(70)에 1군데, 미러 지지부(73)에는 2군데가 제공되고, 이들 총 3개의 지지면은 반사 미러(62)의 배면(62v)을 지지하도록 구성된다. 이에 의해, 반사 미러(62)의 길이 방향의 2개의 단부를 지지하는 미러 지지부(70, 73)는, 고정 스프링(72)이 반사 미러(62)의 반사면(62s)에 수직인 방향을 향해 반사 미러(62)를 압박하는 힘에 의해 반사 미러(62)를 비틀어버리는 것을 방지할 수 있다.

또한, 미리 지지부(70)로부터 반사 미러(62)의 길이 방향 중심측으로 어긋난 위치에, 미러 지지부(70)와 대향하도록, 미러 지지부(71)가 제공된다. 미러 지지부(71)는, 반사 미러(62)의 반사면(62s)의 횡 방향의 저면(62u)을 지지한다. 도 3b에 도시하는 바와 같이, 미러 지지부(71)는 각각 마찬가지 형상을 갖는 복수의 볼록부(71a, 71b, 71c, 71d)(본 실시예에서는 4개)를 가지며, 각각의 볼록부는 반사 미러(62)가 설치될 때 반사 미러(62)의 저면(62u)이 접촉하는 경사진 접촉면인 시트면을 갖는다. 또한, 상술한 미러 지지부(73) 측에도, 미러 지지부(73)로부터 반사 미러(62)의 길이 방향 중심측으로 어긋난 위치에, 미러 지지부(73)와 대향하도록, 미러 지지부(73)의 형상과 마찬가지 형상을 갖는 미러 지지부(74)가 제공된다.

그런데, 전술한 바와 같이, 광 주사 장치(40)의 근방에는 용지 반송 기구, 화상 형성부의 감광 드럼(50), 및 중간 전사 벨트(20) 등의 가동부가 제공된다. 용지 반송 기구 및 화상 형성부의 가동부는 구동 유닛인 모터 및 모터에 의해 구동되는 각 롤러로 형성된다. 그로 인해, 가동부를 구동하는 구동계가 동작하면, 구동계로부터 발생하는 진동이 가동부를 통해서 광 주사 장치(40)에도 전파되고, 반사 미러가 진동한다. 화상 형성 장치에서는, 인쇄 속도가 빠른 고성능의 고속 기계에서는, 구동계를 구동하는 구동 주파수가 높고, 인쇄 속도가 느린 저속 기계에서는, 고속 기계에 비하여 구동 주파수는 낮다. 이와 같이, 화상 형성 장치의 성능에 의해 구동 주파수가 변화하기 때문에, 구동계에서 발생하는 진동 주파수도 구동 주파수에 따라서 변화한다. 그로 인해, 반사 미러가 공진해서 진동하지 않도록 하기 위해서는, 반사 미러의 고유 진동수도 진동 주파수에 따라서 변화시킬 필요가 있다. 그래서, 미러 지지부(71, 74)에 제공된 4개의 볼록부 중, 광 주사 장치(40)를 구비한 화상 형성 장치의 성능에 따라서 결정된 1개의 볼록부에 의해 반사 미러(62)의 저면(62u)을 지지하고, 나머지에 3개의 볼록부에는 후술하는 용융 가공을 행한다. 또한, 본 실시예에서는, 반사 미러(62)의 길이 방향 양단에 제공된 미러 지지부(71, 74)는 각각 4개의 볼록부를 갖는다. 그로 인해, 2개의 미러 지지부(71, 74)가 갖는 볼록부의 총 수는 8개이지만, 2개의 미러 지지부(71, 74)가 갖는 볼록부의 수는 1개의 미러 지지부에 1개의 볼록부가 있고 다른 미러 지지부에 2개의 볼록부가 있도록 적어도 3개 이상의 볼록부이면 된다.

[광 주사 장치의 조립]

도 4는, 화상 형성 장치의 성능(예를 들어, 동작 속도 등)에 따른, 화상 형성 장치에 탑재되는 광 주사 장치(40)의 조립을 행하는 작업 플로우를 나타내는 흐름도이다. 본 실시예에서는, 도 4에 도시하는 작업 플로우에 따라, 화상 형성 장치의 성능에 따라, 광 주사 장치(40)의 조립, 가공, 및 조정이 행하여진다. 본 실시예에서는, 광 주사 장치(40)가 탑재되는 화상 형성 장치의 성능(단위 시간당의 인쇄 매수)에 따라, 미러 지지부(71, 74)의 용융 가공을 행하지 않는 볼록부를 선택함으로써, 설치되는 반사 미러(62)의 고유 진동수를 제어한다.

도 4에서, 단계(이하, S로 칭함) 1에서는, 조립되는 광 주사 장치(40)의 하우징(105)을 준비한다. 광 주사 장치(40)의 하우징(105)은 사출 성형기에 의해 제조된다. 사출 성형기에 의해 제조된 광 주사 장치(40)의 하우징(105)은, 도 3b에 도시한 바와 같은 상태의 하우징(105)이며, 미러 지지부(71, 74)는 각각의 4개의 볼록부가 내부에 제공된 상태이다.

S2에서는, 광 주사 장치(40)에는, 광 주사 장치(40)가 탑재되는 화상 형성 장치의 성능에 대응하는 식별 라벨이 부착된다. 본 실시예의 화상 형성 장치에서는, 유저의 요망에 따라서 성능이 다른 제품이 배치된다. 예를 들어, 인쇄 속도에 대해서는, 1분당 30장 내지 1분당 60장 인쇄할 수 있는 화상 형성 장치 및 이보다 더 많은 수의 시트 또는 더 적은 수의 시트를 인쇄할 수 있는 제품을 포함하여 유저의 요구에 대응할 수 있도록 제품 라인이 구성된다. 본 실시예의 광 주사 장치(40)에서는, 성능이 다른 화상 형성 장치에 대하여 1종류의 하우징(105)을 사용해서 대응하기 위해서, 광 주사 장치(40)의 종류를 외부로부터 보아서 알 수 있도록 대응하는 화상 형성 장치에 따른 식별 라벨이 화상 형성 장치에 부착된다. 또한, 여기에서는 식별 라벨을 부착하고 있지만, 예를 들어 식별 라벨에 기재된 식별 정보를 직접 광 주사 장치(40)의 하우징에 인쇄해도 된다.

S3에서는, 미러 지지부(71, 74)의 볼록부에 대해 용융 가공을 행하기 위해서, 시트면 가공기에 광 주사 장치(40)의 하우징(105)을 설치한다. 본 실시예의 시트면 가공기는 고온의 인두부를 구비하고, 미러 지지부(71, 74)의 용융해야 할 볼록부의 위치 정보에 기초하여 인두 위치를 제어하고, 인두부를 볼록부의 표면에 압박하며, 이에 의해 볼록부 형상을 변형시킨다.

S4에서는, 시트면 가공기는, 하우징(105)에 첨부된 식별 라벨을 판독하고, 판독한 식별 라벨의 식별 정보에 대응하고, 미리 시트면 가공기에 저장되어 있는 미러 지지부(71, 74)의 볼록부에 대한 용융 가공 정보를 취득한다. 또한, 용융 가공 정보에는, 하우징(105)에 제공된 각 반사 미러(62)를 지지하는 미러 지지부(71, 74)의 4개의 볼록부 중, 용융 가공을 행하는 볼록부의 위치 정보가 설정되어야 한다. 용융 가공을 행하는 볼록부는, 반사 미러(62)의 고유 진동수가 식별 라벨에 따른 화상 형성 장치의 구동원에서 발생하는 진동 주파수 등과 일치하게 하여, 화상 불량이 발생하지 않도록 선택된다. 또한, 반사 미러(62)는 각각 상이한 진동 모드 및 고유 진동수를 갖기 때문에, 미러 지지부(71, 74)의 용융 가공되어 있지 않은 볼록부의 시트면 사이의 스팬(D)도 바뀌도록, 용융 가공을 행하는 볼록부가 선택되고, 용융 가공에 의해 변형된다.

S5에서는, 시트면 가공기는, S4에서 취득한 용융 가공을 행하는 볼록부의 위치 정보에 기초하여, 대응하는 미러 지지부(71, 74)의 볼록부 표면에 고온의 인두부를 압박하고, 용융 가공을 행한다. 이에 의해, 시트면 가공기는 볼록부의 표면을 용융 및 변형시키고, 볼록부에 제공된 시트면이 반사 미러(62)의 저면(62u)에 접촉하지 않는 위치까지 볼록부를 퇴피시킬 수 있다. 본 실시예에서는, 인두부의 열에 의해, 반사 미러(62)의 저면(62u)을 지지하기 위해서 남기는 볼록부의 시트면에 비해, 예를 들어 0.1 mm와 같은 양에 의해서도, 반사 미러(62)의 저면(62u)으로부터 분리된 위치에, 볼록부의 표면을 퇴피시킬 수 있다. 그로 인해, S5에서의 용융 가공을 위한 작업은 단시간에 종료될 수 있다.

도 5a 및 도 5b는 상술한 S5의 작업 내용을 설명하는 개략도이다. 도 5a는, 도 3b의 사시도를 반사 미러(62)의 길이 방향으로 도시하는 개략도이며, 반사 미러(62)와 미러 지지부(71, 74) 사이의 위치 관계를 도시한 도면이다. 미러 지지부(71, 74)에는, 각각 하우징(105)으로부터 세워지도록 제공된 볼록부(71a 내지 71d 및 74a 내지 74d)가 제공되고, 각 볼록부의 사이에는 고온의 인두부에 의해 용융된 볼록부의 재료 수지(예를 들어, 하우징(105)에 사용되는 수지)가 유입하는 홈이 제공된다. 또한, 도 5b는, S5의 가공 처리에 의해 미러 지지부(71, 74)의 볼록부의 용융 가공 후에 남는 시트면에 반사 미러(62)를 설치한 상태를 도시하는 개략도이다. 시트면 가공기에 의해, 미러 지지부(71)에서는 볼록부(71b, 71c, 71d)에 대해 용융 가공이 행해지고 미러 지지부(74)에서는 볼록부(74a, 74c, 74d)에 대해 용융 가공이 행하여진다. 그 결과, 반사 미러(62)의 저면(62u)은, 미러 지지부(71)의 볼록부(71a)의 시트면 및 미러 지지부(74)의 볼록부(74b)의 시트면에 의해 지지되고, 용융 가공된 다른 볼록부에는 접촉하지 않는다. 또한, 도 5b에 나타내는 스팬(D)은, 반사 미러(62)의 저면(62u)이 접촉하고 있는 볼록부(71a)와 볼록부(74b) 사이의 반사 미러(62)의 길이 방향 거리를 나타내고 있다. 전술한 바와 같이, 스팬(D)의 거리에 따라, 반사 미러(62)의 고유 진동수는 변화한다.

S6에서는, 시트면 가공기에 의한 작업이 반사 미러(62)가 설치되는 모든 미러 지지부에 대해서 행하여지고, 작업이 완료되었는지의 여부를 판단하며, 작업이 완료되지 않았다고 판단했을 경우에는, 처리는 S5로 진행하고, 작업이 완료되었다고 판단되었을 경우에는, 처리는 S7로 진행한다.

S7에서는, 반사 미러(62)(62a 내지 62h)를 포함하는 회전 다면경(42) 및 광학 렌즈(60)(60a 내지 60f) 등의 광 주사 장치(40)의 하우징(105) 내부에 광학 부재를 설치, 고정 및 조정하는 등의 작업을 행한다. S8에서는, 광학 부재 등의 조립이 완료된 광 주사 장치(40)의 시험을 행하기 위해서, 광 주사 장치(40)를 구동하고, 광 비임의 집광 상태 등의 특성값을 측정하고, 측정된 특성값이 광 주사 장치(40)의 규격 내에 수렴되어 있는 것을 확인한다. 그후, 작업을 종료한다.

또한, 상술한 시트면 가공기에 의한 가공은 고온의 인두부를 볼록부의 표면에 누르는 작업에 의한 용융 가공이었다. 가공 방법은 상술한 열에 의한 용융 가공이 아니어도 되고, 예를 들어 절삭 부재에 의해 불필요한 미러 지지부(71, 74)의 볼록부의 시트면을 절삭하거나, 볼록부를 지그 등으로 끼워서 비트는 것에 의해 볼록부를 파단하거나 제거하는 것 같은 가공 방법이어도 된다. 또한, 절삭 부재에 의한 가공에서는, 절삭 분말이 하우징(105) 내부에 남을 수 있고, 따라서 본 실시예에서는 열에 의해 용융을 권장한다.

이상 설명한 바와 같이, 본 실시예에서는, 각 반사 미러(62)의 길이, 각 미러 지지부 주변의 형상, 및 화상 형성 장치의 속도에 따라, 반사 미러(62)의 저면(62u)을 지지하는 미러 지지부(71, 74)가 그 볼록부 사이의 스팬(D)을 변경(선택가능)할 수 있도록 구성된다. 이에 의해, 상기 구성은 반사 미러(62)의 고유 진동수를 변화시키고, 진동원인 화상 형성 장치의 구동계에서 발생하는 진동의 주파수로부터 고유 진동수를 시프트시킬 수 있으므로; 반사 미러(62)의 진동을 방지할 수 있고; 화상 품위의 열화를 방지할 수 있다. 또한, 본 실시예에서는, 미리 하우징(105)에 시트면을 각각 갖는 복수의 선택가능한 볼록부를 제공한 후에, 불필요한 볼록부를 제거한다. 그로 인해, 종래의 반사 미러를 지지하는 다른 부재를 이동시키고, 부재를 하우징(105)에 고정하는 종래의 광 주사 장치에 비해, 현재의 광 주사 장치는 다른 부재의 설치 상황 등의 미세한 변화에 의해 미리결정된 진동수로부터 고유 진동수가 어긋나버리며, 반사 미러가 진동원과 공진하여 화상 불량을 일으키는 문제의 발생을 방지할 수 있다.

또한, 본 실시예의 미러 지지부(71, 74)의 복수의 선택가능한 볼록부는 미리 하우징(105)에 성형되는 시트면의 형상을 갖기 때문에 개별적으로 배치된다. 화상 형성 장치의 성능에 따른 인쇄 속도 패턴도 개별적이기 때문에, 개별적인 주파수인 반사 미러(62)의 고유 진동수를 진동원인 구동계에 의해 발생하는 진동의 개별적인 주파수와 공진하지 않도록 제어하는 작업에 의해 효과를 얻을 수 있다. 또한, 반사 미러(62)의 고유 진동수의 미세 조정을 원하는 경우, 상술한 개별적으로 배치된 미러 지지부(71, 74) 대신에 반사 미러(62)의 길이 방향과 동일한 길이의 긴 리브 형상 시트면을 반사 미러(62)에 대향하는 위치에 제공하고; 긴 리브 형상 시트면을 절삭 공구에 의해 절삭하여, 반사 미러(62)의 고유 진동수가 미리결정된 진동수가 되도록 스팬(D)의 거리만큼 이격된 위치에 반사 미러(62)의 저면(62u)을 지지하는 시트면을 제공하는 방법을 채용해도 된다.

또한, 본 실시예에서는, 반사 미러의 길이 방향에서, 복수의 볼록부를 반사 미러의 일단부 측에 대응하는 위치와 타단부 측에 대응하는 위치에 각각 개별적으로 제공한 광 주사 장치를 예시했지만, 본 실시예는 광 주사 장치로 한정되지 않는다. 예를 들어, 복수의 볼록부를 반사 미러의 일단부 측에 대응하는 위치와 타단부 측에 대응하는 위치 중 어느 하나에 제공하고, 복수의 볼록부를 제공하지 않는 측에는 하나의 볼록부를 지지부로서 제공해도 된다. 이 경우, 복수의 볼록부 중 반사 미러(62)를 지지하기 위해 사용되지 않는 볼록부에 상술한 가공을 가하는 작업에 의해 스팬(D)을 조정한다.

[미러 지지부의 시트면 위치와 반사 미러의 고유 진동수 사이의 관계]

도 6은, 본 실시예의 광 주사 장치(40)의 구성을 사용하여, 광 주사 장치(40) 내에 설치된 반사 미러(62)의 진동 특성을 측정하여 얻은 결과를 나타내는 그래프이다. 종축은 반사 미러(62)의 고유 진동수인 1차 고유값(Hz)을 나타내고, 횡축은 반사 미러(62)의 저면(62u)을 지지하는 미러 지지부(71, 74)의 볼록부의 시트면 사이의 거리를 단축하여 얻은 거리인 보유지지 지주 사이의 거리(mm)를 나타낸다. 보유지지 지주 사이의 거리가 0 mm라는 의미는, 도 5a에서, 반사 미러(62)의 저면(62u)을 지지하는 미러 지지부(71, 74)의 볼록부가 각각 71d 및 74a인 경우를 지칭하는데, 즉 스팬(D)이 가장 큰 경우를 지칭한다. 반사 미러(62)의 저면(62u)을 지지하는 미러 지지부(71)의 볼록부가 71d로부터 71c, 71b, 및 71a로 이동하고, 마찬가지로 미러 지지부(74)의 볼록부가 74a로부터 74b, 74c, 및 74d)로 이동함에 따라서, 보유지지 지주 사이의 거리, 즉 단축된 거리가 커진다. 또한, 보유지지 지주 사이의 거리가 커지면, 스팬(D)은 작아진다.

또한, 도 6의 우측에 나타내는 M1-Yst는, 옐로우의 화상 형성부(Yst)의 감광 드럼(50Y)을 주사하는 레이저 광(LY)의 광학 경로의 M1(미러 1)의 위치(도 2a에서 62a)에 설치된 반사 미러(62)의 고유 진동수 그래프를 나타낸다. M1-Mst, M2-Mst, 및 M3-Mst는 마젠타의 화상 형성부(Mst)의 감광 드럼(50M)을 주사하는 레이저 광(LM)의 광학 경로의 M1(미러 1), M2(미러 2), 및 M3(미러 3)의 위치에 각각 설치된 반사 미러(62)의 고유 진동수 그래프를 나타낸다. 또한, 그래프 중의 동그라미는 측정된 값을 나타내고 있다. 도 6에 도시된 어느 그래프에서도, 보유지지 지주 사이의 거리를 변경하면, 반사 미러(62)의 고유 진동수를 나타내는 1차 고유값도 변화한다. 보유지지 지주 사이의 거리가 커질수록, 즉 스팬(D)이 작아질수록, 반사 미러(62)의 1차 고유값이 커지는데, 즉 반사 미러(62)의 고유 진동수가 높아지는 것이 이해된다. 그로 인해, 본 실시예에서 설명한 반사 미러(62)의 저면(62u)을 지지하는 볼록부의 시트면을 선택하는 구성을 채용함으로써, 반사 미러(62)의 고유 진동수를 고정밀도로 변화시킬 수 있다.

이상 설명한 바와 같이, 본 실시예에 의하면, 간이한 구성에서, 반사 미러의 고유 진동수를 조정할 수 있다. 본 실시예의 광 주사 장치는, 진동원이며 하우징이 탑재되는 화상 형성 장치의 성능을 결정하는 구동계에 의해 발생되는 진동의 주파수에 따라서 반사 미러를 지지하는 지지 시트면 사이의 스팬을 변경(선택가능)할 수 있다. 이에 의해, 화상 형성 장치에 탑재된 구동원에 의해 발생되는 진동의 주파수로부터 미러의 고유 진동수를 안정적으로 시프트시키는 것이 가능하게 된다.

또한, 본 실시예에서는, 반사 미러(62)의 일단부측 및 타단부 측에 각각 볼록부(71a, 71b, 71c, 71d) 및 볼록부(74a, 74b, 74c, 74d)를 제공하는 예를 나타냈다. 예를 들어, 반사 미러(62)의 일단부측의 지지부(제1 지지부)에 복수의 볼록부(71a, 71b, 71c, 71d)를 제공하고, 타단부 측의 지지부(제2 지지부)에는 하나의 볼록부만을 제공해도 된다. 이러한 광학 상자의 경우, 반사 미러(62)의 일단부 측에 제공된 복수의 볼록부(71a, 71b, 71c, 71d) 중, 반사 미러(62)를 지지하기 위해 사용되지 않는 볼록부를 반사 미러에 접촉되지 않도록 가공한다. 또한, 타단부 측의 하나 지지부(하나의 볼록부)는 가공하지 않는다.

실시예 2

실시예 1에서는, 미러 지지부(71, 74)의 시트면을 가공할 때, 절삭 분말이 형성되지 않도록 열용융에 의한 가공을 권장했지만, 용융에 의해서도 하우징(105)의 미세한 재료가 탈락할 가능성이 있다. 용융된 하우징(105)을 구성하는 재료의 일부는, 시트면 주위로 밀려나기 때문에, 소위 버 형상으로 되기 쉽다. 이 버 형상 부분에 작업자의 손이나 반사 미러 등의 광학 부재가 접촉하면, 버 형상 부분은 탈락하고 하우징(105)의 내측에 남아 버리는 경우가 있다. 그 결과, 하우징(105)을 청소했을 때에 제거되지 않고 남는 이러한 미세한 티끌은, 화상 형성 장치를 수송하는 물류 과정에서 광 주사 장치(40)의 하우징(105) 내부의 광 비임 통과 영역으로 이동해버려, 화상에 줄무늬 등이 형성되는 화상 불량 등의 원인이 되는 경우가 있다. 실시예 2에서는, 이러한 화상 불량을 방지하는 미러 지지부(71, 74)의 볼록부 구성에 대해서 설명한다. 또한, 본 실시예에서는, 화상 형성 장치인 프린터, 및 미러 지지부(71, 74)를 제외한 광 주사 장치(40)의 구성은 실시예 1과 마찬가지이며, 동일한 구성에 대해서는 동일 부호를 사용함으로써 여기에서의 설명을 생략한다.

[미러 지지부의 구성]

도 7a 및 도 7b는, 본 실시예의 미러 지지부(74)의 구성을 설명하기 위한 미러 지지부(73, 74)의 개략적인 단면을 도시하는 개략도이다. 도 7a는, 반사 미러(62)와 미러 지지부(73, 74) 사이의 위치 관계를 도시하는 개략도이다. 미러 지지부(70)는 반사 미러(62)의 배면(62v)을 지지하는 시트면(70a)만을 갖는 한편(도 3b), 미러 지지부(73)는 도 7a에 도시된 바와 같이 2개의 시트면(73a, 73b)을 갖는다. 또한, 미러 지지부(74)에는, 반사 미러(62)의 저면(62u)이 접촉하는 시트면(74g)의 저면(62u)의 횡 방향의 양 측에, 용융한 재료가 유입하는 홈부(79a, 79b)가 제공된다. 또한, 시트면(74g)의 주위에 그려진 점선 부분은, 실시예 2의 미러 지지부(74)와의 형상의 차이를 나타내기 위해서, 실시예 1에서의 미러 지지부(74)의 형상을 나타내고 있다. 실시예 2의 미러 지지부(74)에서는, 저면(62u)의 횡 방향의 시트면(74g)의 양 측에 홈부(79a, 79b)가 제공되고, 또한 홈부(79a, 79b)의 시트면(74g)과 대향하는 각 측에는, 홈부(79a, 79b)를 형성하기 위한 볼록부(79c, 79d)가 제공된다. 또한, 볼록부(79c, 79d)는, 반사 미러(62)의 저면(62u)이 시트면(74g)에 접촉했을 때에, 저면(62u)이 볼록부(79c, 79d)에 접촉하지 않는 위치에 제공된다.

도 7b는, 반사 미러(62)를 미러 지지부(73, 74)에 접촉하게 한 상태의 단면을 도시하는 개략도이다. 반사 미러(62)의 배면(62v)은, 미러 지지부(73)의 시트면(73a, 73b)에 지지되고 있다. 반사 미러(62)의 저면(62u)은, 도 7b의 미러 지지부(74)의 후방측에 제공된 볼록부의 시트면(74g)에 지지되고 있다. 한편, 도 7b 중 전방 측의 볼록부의 시트면(74g')은 시트면 가공기에 의한 용융 가공에 의해 용융된 용융 수지(74h)가 홈부(79a, 79b)에 유입하고 있는 상태를 나타내고 있다. 이렇게 미러 지지부(74)를 구성함으로써, 용융되어 변형된 시트면(74g)의 재료의 일부(버 형상 부분)(74h)가 홈부(79a, 79b) 내에 수용된다. 구체적으로는, 용융 가공 작업 중에 용융 및 변형된 버 형상 부분(74h)이 접촉되어 버리지 않아, 버 형상 부분에 의한 화상 불량의 문제를 회피할 수 있다. 또한, 도 7a 및 도 7b는, 미러 지지부(73, 74)를 도시하는 개략도이지만, 반사 미러(62)의 길이 방향의 다른 단부를 지지하는 미러 지지부(71) 또한 상술한 미러 지지부(74)와 마찬가지의 구성을 갖는다.

이상 설명한 바와 같이, 본 실시예에 의하면, 간이한 구성에서, 반사 미러의 고유 진동수를 조정할 수 있다. 특히, 시트면의 주위에 제공된 홈부에 의해, 용융 가공에 의해 용융된 재료가 홈부에 유입한다. 그로 인해, 어떤 것이 용융 및 변형된 버 형상 부분에 접촉하는 것에 의해, 탈락한 버 형상의 티끌이 광 주사 장치의 하우징 안에 머물러버리는 것을 회피할 수 있다. 그 결과, 버 형상의 티끌이 광 비임을 차단함으로써 화상에 줄무늬 등이 형성되는 화상 불량의 발생을 방지할 수 있다.

실시예 3

실시예 1 및 2에서는, 반사 미러의 저면을 지지하는 미러 지지부에 제공된 복수의 볼록부 중, 선택된 볼록부를 제외한 볼록부를 시트면 가공기에 의해 용융 가공함으로써, 선택된 볼록부의 시트면만이 반사 미러의 저면을 지지하는 구성에 대해서 설명했다. 본 실시예에서는, 볼록부에 시트면 가공기에 의해 용융 가공을 행하지 않고, 선택된 볼록부의 시트면에 접착제를 도포함으로써, 선택된 볼록부가 반사 미러를 지지하는 구성에 대해서 설명한다.

[미러 지지부의 구성]

도 8a는, 반사 미러(62)를 미러 지지부(73, 74)에 접촉시킨 상태의 단면을 도시하는 개략도이다. 반사 미러(62)의 배면(62v)은, 미러 지지부(73)의 2개의 시트면(73a, 73b)에 의해 지지되고 있다. 또한, 반사 미러(62)의 저면(62u)은, 접착제(80)를 통해 미러 지지부(74)의 시트면에 의해 지지되고 있다. 도 8b는, 반사 미러(62)와 미러 지지부(71, 74) 사이의 반사 미러(62)의 길이 방향 위치 관계를 도시한 개략도이다. 도 8b에서는, 미러 지지부(74)의 볼록부(74a, 74c, 74d)에는 용융 가공이 행하여지지 않고, 볼록부(74b)에 접착제(80)가 도포되고 있다. 마찬가지로, 도 8b에서는, 미러 지지부(71)의 볼록부(71b, 71c, 71d)에 용융 가공이 행하여지지 않고, 접착제를 도포하는 단계에서 볼록부(71a)에 접착제(80)가 도포되고 있다. 본 실시예에서는, 미러 지지부(71, 74)의 각 볼록부에 대하여 시트면 가공기에 의한 용융 가공 처리를 행하지 않지만, 반사 미러(62)의 저면(62u)을 지지하는 볼록부의 시트면에 접착제(80)를 도포함으로써, 지지 볼록부가 저면(62u)을 지지하고 있다. 시트면에 접착제(80)를 도포함으로써, 접착제(80)가 도포된 시트면과 반사 미러(62)의 저면(62u) 사이에 접착제(80)의 두께에 대응하는 영역이 형성된다. 구체적으로는, 도포된 접착제가 스페이서로서 작용하고, 접착제가 도포되지 않은 미러 지지부(71, 74)의 볼록부의 각각의 시트면과 반사 미러(62)의 저면(62u) 사이에 간극이 형성되고, 볼록부의 시트면이 반사 미러(62)의 저면(62u)에 접촉하지 않는다. 또한, 반사 미러(62)를 지지하는데 사용되는 시트면에 접착제 이외의 판재와 같은 부재를 놓고, 반사 미러를 판 스프링에 의해 광학 상자에 고정하도록 미러 지지부를 구성해도 된다.

또한, 본 실시예에서 사용하는 접착제는 자외선 경화형의 접착제이다. 이것은, 접착제가 도포된 시트면에 지지되는 반사 미러(62)를 광 가이드로서 활용하고, 접착제에 자외선광을 조사하는 것이 가능하게 되기 때문에, 단시간에 실시예 1 및 2와 마찬가지인 효과를 발휘할 수 있는 구성을 만들어 낼 수 있기 때문이다.

이상 설명한 바와 같이, 본 실시예에 의하면, 간이한 구성에서, 반사 미러의 고유 진동수를 조정할 수 있다. 본 실시예에 따르면, 전술한 실시예 1 및 2와 마찬가지로, 안정적으로 미러의 고유 진동수를 미리결정된 진동수로 변화시키는 것이 가능하게 된다. 또한, 광 주사 장치의 하우징에 대하여 가공을 가하지 않으며, 가공 중에 형성되는 미세한 티끌의 형성도 방지할 수 있다. 또한, 시트면 상부에 설치된 반사 미러를 광 가이드로서 활용할 수 있고, 단시간에 확실하게 고유 진동수를 변경할 수 있다.

본 발명을 예시적인 실시예를 참고하여 설명하였지만, 본 발명은 개시된 예시적인 실시예로 한정되지 않음을 이해해야 한다. 이하의 청구항의 범위는 이러한 모든 변형과 동등한 구조 및 기능을 포함하도록 최광의로 해석되어야 한다.

Claims (19)

- 광원, 상기 광원으로부터 출사된 광 비임을 편향하도록 구성되는 회전 다면경, 상기 회전 다면경에 의해 편향된 상기 광 비임을 감광체 상에 안내하도록 구성되는 반사 미러, 및 상기 광원, 상기 회전 다면경 및 상기 반사 미러가 부착되는 광학 상자를 포함하는 광 주사 장치의 제조 방법이며, 상기 방법은,

상기 광학 상자를 형성하는 형성 단계로서,

상기 형성 단계에 의해 형성되는 상기 광학 상자는 상기 반사 미러의 길이 방향을 따라 배열된 복수의 볼록부를 갖고,

상기 복수의 볼록부는, 상기 광학 상자에 부착하는 상기 반사 미러의 상기 길이 방향에서의 상기 반사 미러의 일단부 측에 대응하는 위치 및 상기 반사 미러의 타단부 측에 대응하는 위치에 각각 제공되는, 형성 단계,

상기 반사 미러의 상기 일단부 측에 배치된 상기 복수의 볼록부 중 상기 반사 미러의 지지에 사용되는 볼록부를 제외한 볼록부가 상기 반사 미러와 접촉하지 않도록, 그리고 상기 반사 미러의 상기 타단부 측에 배치된 상기 복수의 볼록부 중 상기 반사 미러의 지지에 사용되는 볼록부를 제외한 볼록부가 상기 반사 미러에 접촉하지 않도록, 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부를 가공하는 가공 단계;

상기 가공 단계에서 가공되지 않은 볼록부 상에 반사 미러를 설치하는 설치 단계; 및

상기 설치 단계에서 가공되지 않은 볼록부 상에 설치된 상기 반사 미러를 상기 광학 상자에 대하여 고정하는 고정 단계를 포함하는 제조 방법. - 제1항에 있어서, 상기 가공 단계는 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부를 용융하는 단계를 포함하는 제조 방법.

- 제2항에 있어서, 상기 형성 단계에 의해 형성된 상기 광학 상자의 복수의 볼록부 각각의 주위에 홈이 제공되는 제조 방법.

- 제1항에 있어서, 상기 가공 단계는 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부를 절삭하는 단계를 포함하는 제조 방법.

- 제1항에 있어서, 상기 가공 단계는 상기 반사 미러를 지지하기 위해 사용되는 상기 볼록부를 제외한 볼록부를 파단하는 단계를 포함하는 제조 방법.

- 제1항에 있어서, 상기 고정 단계는 상기 반사 미러의 횡 방향의 저면을 가공되지 않은 볼록부에 접촉시키는 단계를 포함하는 제조 방법.

- 제1항 내지 제6항 중 어느 한 항에서 언급된 방법에 의해 제조된 광 주사 장치를 포함하는 화상 형성 장치.

- 광원, 상기 광원으로부터 출사된 광 비임을 편향하도록 구성되는 회전 다면경, 상기 회전 다면경에 의해 편향된 상기 광 비임을 감광체 상에 안내하도록 구성되는 반사 미러, 및 상기 광원, 상기 회전 다면경 및 상기 반사 미러가 부착되는 광학 상자를 포함하는 광 주사 장치의 제조 방법이며, 상기 방법은,

상기 광학 상자를 형성하는 형성 단계로서,

상기 형성 단계에 의해 형성되는 상기 광학 상자는 상기 반사 미러의 길이 방향을 따라 배열된 복수의 볼록부를 갖고,

상기 복수의 볼록부는, 상기 광학 상자에 부착하는 상기 반사 미러의 상기 길이 방향에서의 상기 반사 미러의 일단부 측에 대응하는 위치 및 상기 반사 미러의 타단부 측에 대응하는 위치에 각각 제공되는, 형성 단계,

상기 복수의 볼록부 중 상기 반사 미러를 지지하기 위해 사용되는 볼록부 상에 스페이서를 배치하는 배치 단계; 및

상기 스페이서 상에 상기 반사 미러를 설치하는 설치 단계로서, 상기 스페이서에 배치된 반사 미러는 상기 스페이서가 배치되지 않은 볼록부와 접촉하지 않는, 설치 단계를 포함하는 제조 방법. - 제8항에 있어서, 상기 설치 단계는 상기 반사 미러를 지지하기 위해 사용되는 볼록부에 접착제를 도포하는 단계를 포함하는 제조 방법.

- 제9항에 있어서, 상기 접착제는 자외선 경화형 접착제인 제조 방법.

- 제10항에 있어서, 상기 설치 단계는 상기 자외선 경화형 접착제를 경화시키기 위해서 상기 자외선 경화형 접착제에 자외선을 조사하는 단계를 포함하는 제조 방법.

- 제8항 내지 제11항 중 어느 한 항의 방법에 의해 제조된 광 주사 장치를 포함하는 화상 형성 장치.

- 광원, 상기 광원으로부터 출사된 광 비임을 편향하도록 구성되는 회전 다면경, 상기 회전 다면경에 의해 편향된 상기 광 비임을 감광체 상에 안내하도록 구성되는 반사 미러, 및 상기 광원, 상기 회전 다면경 및 상기 반사 미러가 부착되는 광학 상자를 포함하는 광 주사 장치의 제조 방법이며, 상기 방법은,

상기 광학 상자를 형성하는 형성 단계로서,

상기 형성 단계에 의해 형성된 상기 광학 상자는 상기 광학 상자에 부착되는 상기 반사 미러의 길이 방향의 반사 미러의 일단부 측에 대응하는 위치에 상기 반사 미러의 길이 방향을 따라 배열되는 복수의 돌출부를 갖고, 상기 반사 미러의 타단부 측에 대응하는 위치에 배치된 지지부를 갖는, 형성 단계;

상기 반사 미러의 일단부 측에 배치된 상기 복수의 볼록부 중 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부가 상기 반사 미러와 접촉하지 않도록 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부를 가공하는 가공 단계;

상기 가공 단계에서 가공되지 않은 볼록부 및 상기 지지부 상에 상기 반사 미러를 설치하는 설치 단계; 및

상기 설치 단계에서 상기 가공되지 않은 볼록부 및 상기 지지부 상에 설치된 상기 반사 미러를 상기 광학 상자에 대해 고정하는 고정 단계를 포함하는 제조 방법. - 제13항에 있어서, 상기 가공 단계는 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부를 용융시키는 단계를 포함하는 제조 방법.

- 제14항에 있어서, 상기 형성 단계에 의해 형성된 상기 광학 상자의 복수의 볼록부 각각의 주위에 홈이 제공되는 제조 방법.

- 제13항에 있어서, 상기 가공 단계는 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부를 절삭하는 단계를 포함하는 제조 방법.

- 제13항에 있어서, 상기 가공 단계는 상기 반사 미러를 지지하기 위해 사용되는 볼록부를 제외한 볼록부를 파단하는 단계를 포함하는 제조 방법.

- 제13항에 있어서, 상기 고정 단계는 상기 반사 미러의 횡 방향의 저면을 가공되지 않은 볼록부와 접촉시키는 단계를 포함하는 제조 방법.

- 제13항 내지 제18항 중 어느 한 항의 방법에 의해 제조된 광 주사 장치를 포함하는 화상 형성 장치.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2017-025990 | 2017-02-15 | ||

| JP2017025990A JP2018132637A (ja) | 2017-02-15 | 2017-02-15 | 光走査装置の製造方法、光走査装置、及び画像形成装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20180094486A true KR20180094486A (ko) | 2018-08-23 |

Family

ID=61223818

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020180017406A KR20180094486A (ko) | 2017-02-15 | 2018-02-13 | 광 주사 장치의 제조 방법 및 화상 형성 장치 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10274860B2 (ko) |

| EP (1) | EP3364225A1 (ko) |

| JP (1) | JP2018132637A (ko) |

| KR (1) | KR20180094486A (ko) |

| CN (1) | CN108427249A (ko) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7051472B2 (ja) | 2018-02-08 | 2022-04-11 | キヤノン株式会社 | 光走査装置及び画像形成装置 |

| US11016265B2 (en) * | 2018-08-10 | 2021-05-25 | Lexmark International, Inc. | Mounting assembly for a mirror in a laser scanning unit of an image forming device |

| JP7175681B2 (ja) | 2018-09-03 | 2022-11-21 | キヤノン株式会社 | 光走査装置及び画像形成装置 |

| JP6929824B2 (ja) | 2018-12-04 | 2021-09-01 | キヤノン株式会社 | 画像形成装置 |

| JP7110077B2 (ja) | 2018-12-04 | 2022-08-01 | キヤノン株式会社 | 画像形成装置 |

| JP2020140016A (ja) | 2019-02-27 | 2020-09-03 | キヤノン株式会社 | 光走査装置 |

| JP2021162699A (ja) * | 2020-03-31 | 2021-10-11 | キヤノン株式会社 | 光学走査装置 |

| CN111542186B (zh) * | 2020-04-30 | 2021-04-02 | 陇东学院 | 一种便携式智能制造用测控装置 |

Family Cites Families (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6488798B1 (en) * | 2000-11-28 | 2002-12-03 | Xerox Corporation | Method of making imageable seamed intermediate transfer belts having burnished seams |

| JP5013652B2 (ja) | 2003-06-13 | 2012-08-29 | キヤノン株式会社 | 走査式光学装置 |

| JP4328674B2 (ja) | 2004-06-07 | 2009-09-09 | キヤノン株式会社 | 走査式光学装置及び画像形成装置 |

| JP4819446B2 (ja) | 2005-09-02 | 2011-11-24 | キヤノン株式会社 | 走査光学装置及び画像形成装置 |

| KR20080002159A (ko) * | 2006-06-30 | 2008-01-04 | 삼성전자주식회사 | 광학부품 지지장치, 이를 포함하는 광주사장치 및화상형성장치 |

| US20080011748A1 (en) * | 2006-07-11 | 2008-01-17 | Mathew Meyer | Portable Beverage Container And Method Of Use |

| US8363296B2 (en) * | 2006-10-04 | 2013-01-29 | Ricoh Company, Ltd. | Optical scanning device, image forming apparatus, mirror, housing, mirror attaching method, mirror arrangement adjusting device, and mirror arrangement adjusting method |

| JP5388418B2 (ja) | 2007-02-19 | 2014-01-15 | キヤノン株式会社 | 走査光学装置及び画像形成装置 |

| JP5121388B2 (ja) | 2007-10-17 | 2013-01-16 | キヤノン株式会社 | 光走査装置 |

| JP5118497B2 (ja) | 2008-01-17 | 2013-01-16 | 株式会社リコー | ミラー、光走査装置及び画像形成装置 |

| JP5219548B2 (ja) | 2008-02-22 | 2013-06-26 | キヤノン株式会社 | 光走査装置 |

| JP6141074B2 (ja) | 2012-04-25 | 2017-06-07 | キヤノン株式会社 | 走査光学装置および画像形成装置 |

| JP6053314B2 (ja) | 2012-04-26 | 2016-12-27 | キヤノン株式会社 | 画像形成装置 |

| JP2013242547A (ja) | 2012-04-26 | 2013-12-05 | Canon Inc | 光走査装置及び該光走査装置を備える画像形成装置 |

| US8689250B2 (en) * | 2012-06-29 | 2014-04-01 | International Business Machines Corporation | Crowd sourced, content aware smarter television systems |

| JP2014209161A (ja) | 2012-09-07 | 2014-11-06 | 株式会社リコー | 光学装置、光走査装置及び画像形成装置 |

| JP6207186B2 (ja) | 2013-03-18 | 2017-10-04 | キヤノン株式会社 | 光走査装置及び画像形成装置 |

| JP6128988B2 (ja) | 2013-06-26 | 2017-05-17 | キヤノン株式会社 | 光走査装置及び画像形成装置 |

| JP6319961B2 (ja) | 2013-07-24 | 2018-05-09 | キヤノン株式会社 | 光走査装置及び画像形成装置 |

| JP2015099178A (ja) | 2013-11-18 | 2015-05-28 | 株式会社リコー | 光学装置、光走査装置及び画像形成装置 |

| JP5974074B2 (ja) | 2014-01-17 | 2016-08-23 | キヤノン株式会社 | 画像形成装置 |

| JP6057980B2 (ja) | 2014-01-30 | 2017-01-11 | キヤノン株式会社 | 光走査装置及び画像形成装置 |

| WO2015159992A1 (en) | 2014-04-15 | 2015-10-22 | Canon Kabushiki Kaisha | Image forming apparatus |

| US9400444B2 (en) | 2014-04-15 | 2016-07-26 | Canon Kabushiki Kaisha | Image forming apparatus with improved timing for emitting beam detect light beam |

| JP6444182B2 (ja) | 2015-01-19 | 2018-12-26 | キヤノン株式会社 | 光走査装置及び画像形成装置 |

| JP6543038B2 (ja) | 2015-01-28 | 2019-07-10 | キヤノン株式会社 | 光走査装置、画像形成装置及び回転多面鏡 |

| US9975350B2 (en) | 2015-05-29 | 2018-05-22 | Canon Kabushiki Kaisha | Light scanning apparatus |

| JP2017049416A (ja) | 2015-09-01 | 2017-03-09 | キヤノン株式会社 | 光走査装置及び画像形成装置 |

-

2017

- 2017-02-15 JP JP2017025990A patent/JP2018132637A/ja not_active Withdrawn

-

2018

- 2018-02-07 US US15/891,057 patent/US10274860B2/en active Active

- 2018-02-11 CN CN201810140737.1A patent/CN108427249A/zh active Pending

- 2018-02-13 KR KR1020180017406A patent/KR20180094486A/ko unknown

- 2018-02-14 EP EP18156684.5A patent/EP3364225A1/en not_active Withdrawn

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018132637A (ja) | 2018-08-23 |

| EP3364225A1 (en) | 2018-08-22 |

| US10274860B2 (en) | 2019-04-30 |

| US20180231915A1 (en) | 2018-08-16 |

| CN108427249A (zh) | 2018-08-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10274860B2 (en) | Method for manufacturing light scanning apparatus, and image forming apparatus | |

| US8184352B2 (en) | Optical scanning device and image forming apparatus | |

| JP2013156290A (ja) | 光書込装置及び画像形成装置 | |

| KR20180036608A (ko) | 광주사 장치 및 화상 형성 장치 | |

| US20120050835A1 (en) | Optical scanning device and image formation apparatus | |

| US20030090563A1 (en) | Optical scanning device and image forming apparatus | |

| US7116457B2 (en) | Optical scanning apparatus and image forming apparatus | |

| JP5196733B2 (ja) | 光学走査装置 | |

| JP2007171626A (ja) | 光走査装置・画像形成装置 | |

| JP5256642B2 (ja) | 光走査装置及び画像形成装置 | |

| JP2007072238A (ja) | 光走査装置及び画像形成装置 | |

| US7450142B2 (en) | Scanning optical device with post-deflection diffraction element supported by an end-side swing member to suppress vibration | |

| JP4818070B2 (ja) | 走査式光学装置及び画像形成装置 | |

| EP2270569B1 (en) | Optical scanning apparatus | |

| JP2008112041A5 (ko) | ||

| JP4979081B2 (ja) | 光走査装置 | |

| US8457530B2 (en) | Plastic optical element, optical scanning device, and image forming apparatus | |

| JP4508996B2 (ja) | 光学ユニット、画像形成装置、及び光学部品ユニットの固定方法 | |

| JP6366299B2 (ja) | 光走査装置及び画像形成装置 | |

| JP4630593B2 (ja) | 走査光学装置及びそれを用いた画像形成装置 | |

| JP2010039419A (ja) | 光学走査装置及び画像形成装置 | |

| JP2007225680A (ja) | 走査光学装置およびカラー画像形成装置 | |

| JP2007065003A (ja) | 光走査装置の支持構造及び画像形成装置 | |

| JP4075365B2 (ja) | 光走査装置 | |

| JP4500666B2 (ja) | 走査光学装置の照射位置調整方法 |