KR20150016607A - 토너용 수지 조성물, 토너, 현상제 및 화상 형성 장치 - Google Patents

토너용 수지 조성물, 토너, 현상제 및 화상 형성 장치 Download PDFInfo

- Publication number

- KR20150016607A KR20150016607A KR1020147036879A KR20147036879A KR20150016607A KR 20150016607 A KR20150016607 A KR 20150016607A KR 1020147036879 A KR1020147036879 A KR 1020147036879A KR 20147036879 A KR20147036879 A KR 20147036879A KR 20150016607 A KR20150016607 A KR 20150016607A

- Authority

- KR

- South Korea

- Prior art keywords

- mass

- toner

- resin

- parts

- polyester resin

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08702—Binders for toner particles comprising macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

- G03G9/08726—Polymers of unsaturated acids or derivatives thereof

- G03G9/08733—Polymers of unsaturated polycarboxylic acids

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08742—Binders for toner particles comprising macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- G03G9/08755—Polyesters

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08784—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775

- G03G9/08795—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775 characterised by their chemical properties, e.g. acidity, molecular weight, sensitivity to reactants

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08784—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775

- G03G9/08797—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775 characterised by their physical properties, e.g. viscosity, solubility, melting temperature, softening temperature, glass transition temperature

Landscapes

- Physics & Mathematics (AREA)

- Spectroscopy & Molecular Physics (AREA)

- General Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Developing Agents For Electrophotography (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Dry Development In Electrophotography (AREA)

Abstract

본 발명은 폴리에스테르 수지 및 착색제를 포함하는 토너용 수지 조성물로서, 폴리에스테르 수지가 70 이상의 A(10)-A(180)를 가지며, 여기서 A(10)(%)는 폴리에스테르 수지 20 질량부를 에틸 아세테이트 80 질량부에 가하고 25℃에서 10 분 동안 교반된 혼합물을 통한 500 nm의 파장을 갖는 광의 투과율이고, A(180)(%)는 혼합물을 3 시간 동안 정치한 후의 투과율인 토너용 수지 조성물에 관한 것이다.

Description

본 발명은 토너용 수지 조성물, 토너, 현상제 및 화상 형성 장치에 관한 것이다.

최근 몇년간, 화상 형성 장치에서 고품질 화상에 대한 큰 요구가 존재하고, 화상 광택이 덜 불균일한 토너가 요구된다. 또한, 토너 정착 동안 에너지 절약 및 고속으로 처리될 수 있는 화상 형성 장치에 대한 증가되는 요구가 존재한다. 따라서, 우수한 저온 정착성 및 내열 저장 안정성을 갖는 토너가 목적된다.

칼라 토너 등에 포함된 착색제(안료)가 토너 표면에 고르지 않게 분배되거나 다른 토너 물질과의 상호작용으로 인한 응집물을 형성하는 경우가 있다. 이러한 경우, 토너의 대전 특성이 영향을 받고, 이는 수득된 화상의 저하된 품질을 야기할 수 있다. 따라서, 특허 문헌 1에서, 예를 들면, 안료 분산제를 사용하는 토너 내의 안료의 균일한 분산 방법이 사용된다.

그러나, 특허 문헌 1의 토너는 불충분한 저온 정착성 및 내열 저장 안정성의 문제를 갖고 있었다.

따라서, 본 발명은 우수한 안료 분산성을 갖고 우수한 저온 정착성 및 내열 저장 안정성을 갖는 토너를 제조하는 토너용 수지 조성물을 제공하는 것을 목표로 한다.

본 발명은 폴리에스테르 수지 및 착색제를 포함하는 토너용 수지 조성물로서, 폴리에스테르 수지가 70 이상의 A(10)-A(180)를 가지며, 여기서 A(10)(%)는 폴리에스테르 수지 20 질량부를 에틸 아세테이트 80 질량부에 가하고 25℃에서 10 분 동안 교반된 혼합물을 통한 500 nm의 파장을 갖는 광의 투과율이고, A(180)(%)는 혼합물을 3 시간 동안 정치한 후의 투과율인 토너용 수지 조성물을 제공한다.

본 발명에 따라, 우수한 안료 분산성 및 우수한 저온 정착성 및 내열 저장 안정성을 갖는 토너를 제조하기 위한 토너용 수지 조성물이 제공될 수 있다.

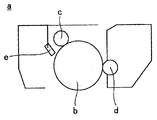

도 1은 본 발명의 양태의 토너를 사용하는 화상 형성 장치의 프로세스 카트리지의 하나의 예를 도시하는 도식적 배열도이다.

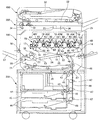

도 2는 본 발명의 양태의 화상 형성 장치의 하나의 예를 도시하는 도식적 배열도이다.

도 2는 본 발명의 양태의 화상 형성 장치의 하나의 예를 도시하는 도식적 배열도이다.

이하, 본 발명은 도면을 참조하여 상세하게 설명된다.

(토너용 수지 조성물 및 토너)

본 발명의 토너용 수지 조성물은 폴리에스테르 수지 및 착색제를 포함한다.

폴리에스테르 수지는 70 이상의 A(10)-A(180)를 가지며, 여기서 A(10)(%)는 폴리에스테르 수지 20 질량부를 에틸 아세테이트 80 질량부에 가하고 25℃에서 10 분 동안 교반된 혼합물을 통한 500 nm의 파장을 갖는 광의 투과율이고, A(180)(%)는 혼합물을 3 시간 동안 정치한 후의 투과율이다.

본 발명의 토너용 수지 조성물은, 예를 들면, 토너의 마스터배치로서 사용될 수 있다. 또한, 토너용 수지 조성물 내에 포함된 폴리에스테르 수지는 토너의 마스터배치를 위한 수지로서 사용될 수 있다.

본 발명의 토너는 제1 폴리에스테르 수지 및 착색제를 포함한다.

제1 폴리에스테르 수지는 70 이상의 A(10)-A(180)를 가지며, 여기서 A(10)(%)는 폴리에스테르 수지 20 질량부를 에틸 아세테이트 80 질량부에 가하고 25℃에서 10 분 동안 교반된 혼합물을 통한 500 nm의 파장을 갖는 광의 투과율이고, A(180)(%)는 혼합물을 3 시간 동안 정치한 후의 투과율이다.

마스터배치를 위한 수지로서, 하기 설명된 조건하에 시간에 따라 다양한 에틸 아세테이트 중의 용해도를 갖는 수지를 사용한다. 조건은 70 이상의 A(10)-A(180)이고, 여기서 A(10)(%)는 마스터배치를 위한 수지 분말 20 질량부를 에틸 아세테이트 80 질량부에 가하고 25℃에서 자석 교반기를 사용하여 10 분 동안 교반된 혼합물을 통하여, 분광광도계로 측정한 바, 500 nm의 파장을 갖는 광의 투과율이고, A(180)(%)는 혼합물을 3 시간 동안 정치한 후의 투과율이다.

투과율에서 작은 시간적 변화를 갖고 70 미만의 A(10)-A(180)를 갖는 폴리에스테르 수지에 대한 두 가지 가능성이 있다. 즉, 에틸 아세테이트 중의 높은 용해도를 시간이 지남에 따라 유지하는 것 또는 낮은 용해도를 시간이 지남에 따라 유지하는 것이다. 전자의 경우, 시간이 지남에 따라 높은 용해도를 유지하는 폴리에스테르 수지를 마스터배치를 위한 수지로서 사용시, 착색제는 토너 물질의 용액 중에 균일하게 분산되고, 착색제는 유화 또는 분산 동안 용액 중에서 보다 빈번하게 수성 매질과 접촉한다. 따라서, 착색제(예를 들면, 레이크 안료)가 용출되는 경우가 있다. 다른 한편으로는, 후자의 경우, 시간이 지남에 따라 낮은 용해도를 유지하는 수지 조성물을 마스터배치를 위한 수지로서 사용시, 결합제 수지 및 착색제는 토너 물질 용액 중에서 분리된다. 착색제는 토너 입자 내에 해도 구조와 같은 도메인을 형성하고, 이는 착색제의 저하된 분산성을 야기할 수 있다. 따라서, 수득된 토너는 저하된 색 포화도 또는 착색 정도를 가지며, 충분한 색조를 수득할 수 없는 경우가 있다.

또한, 90(%) 이상의 A(10) 및 10(%) 이하의 A(180) 조건을 만족시키는 폴리에스테르 수지가 보다 바람직하다.

상기 기재된 조건을 만족시키는 마스터배치를 위한 수지 중에서, 폴리에스테르 수지를 사용하는 것이 바람직하고, 지방족 알코올 및 방향족 카복실산(예를 들면, 테레프탈산)을 폴리에스테르 수지의 단량체로서 사용하는 것이 바람직하다. 지방족 알코올 및 테레프탈산을 단량체로서 사용함으로써, 적절한 열 특성, 우수한 저온 정착성 및 내열 저장 안정성 및 바람직한 안료 분산성을 갖는 토너를 수득하는 것이 가능하다.

또한, 사용되는 폴리에스테르 수지는 바람직하게는 55℃ 이상의 유리 전이 온도(Tg)를 갖는다. 55℃ 이상의 Tg를 갖는 폴리에스테르 수지를 사용함으로써, 충분한 내열 저장 안정성은 토너로서 보장될 수 있다.

지방족 알코올은 특정하게 한정되지 않는다. 그렇더라도, 프로필렌 글리콜 또는 1,3-프로판디올이 바람직하게는 사용된다. 프로필렌 글리콜 및/또는 1,3-프로판디올 보다 많은 탄소 원자를 갖는 2가 알코올이 사용되는 경우, 수득된 토너는 충분한 열 특성을 갖지 않고, 이는 저하된 내열 저장 안정성을 야기할 수 있다.

프로필렌 글리콜 및/또는 1,3-프로판디올이 사용되는 경우, 혼합비는 용매(에틸 아세테이트) 중의 마스터배치를 위한 수지의 용해도에 영향을 준다. 따라서, 프로필렌 글리콜 및 1,3-프로판디올의 총량에 대하여 프로필렌 글리콜의 몰비는 바람직하게는 65% 내지 85%이다. 프로필렌 글리콜의 몰비가 85%를 초과하는 경우, 마스터배치를 위한 수지는 증가된 용해도 및 일정하게 90% 이상인 투과율을 가지며, 이는 저하된 안료 분산성을 야기할 수 있다. 다른 한편으로는, 프로필렌 글리콜의 몰비는 65% 이하이고, 마스터배치를 위한 수지는 감소된 용해도 및 일정하게 10% 이하인 투과율을 가지며, 이는 토너 내에서 착색제의 도메인 형성을 야기할 수 있다.

수득되는 토너가 충분한 열 특성을 갖도록, 폴리에스테르 수지의 단량체로서 사용된 2가 카복실산은 바람직하게는 단단한 골격을 갖는 단량체(방향족 카복실산)이다. 특히, 테레프탈산 및/또는 이소프탈산을 사용하는 것이 바람직하고, 테레프탈산 및 이소프탈산을 조합으로 사용하는 것이 보다 바람직하다. 테레프탈산 및 이소프탈산을 조합으로 사용하는 경우, 마스터배치를 위한 수지의 용해도는 이소프탈산의 비율이 높을수록 증가한다. 즉, 마스터배치를 위한 수지의 용해도는 알코올 단량체의 조성물을 달리하고 산 단량체의 조성물을 달리함으로써 당해 분야의 숙련가에 의해 적절하게 조절될 수 있다.

여기서, 본 발명의 투과율은 상기 기재된 방법, 예를 들면, 분광광도계(JASCO V660)를 사용하여 측정할 수 있다.

<착색제>

착색제는 특정하게 한정되지 않고, 이는 목적에 따라 이제까지 공지된 안료 및 염료로부터 적절하게 선택될 수 있다.

착색제의 특정한 예는 카본 블랙, 니그로신 염료, 아이언 블랙, 나프톨 옐로우 S, 한자 옐로우(10G, 5G, G), 카드뮴 옐로우, 옐로우 산화철, 옐로우 오커, 크롬 옐로우, 티탄 옐로우, 폴리아조 옐로우, 오일 옐로우, 한자 옐로우(GR, A, RN, R), 피그먼트 옐로우 L, 벤지딘 옐로우(G, GR), 퍼머넌트 옐로우(NCG), 불칸 패스트 옐로우(5G, R), 타르트라진 레이크, 퀴놀린 옐로우 레이크, 안트라잔 옐로우 BGL, 이소인돌리논 옐로우, 철단, 레드 리드, 리드 버밀리온, 카드뮴 레드, 카드뮴 머큐리 레드, 안티몬 버밀리온, 퍼머넌트 레드 4R, 파라 레드, 피셔 레드, 파라-클로로-오르토-니트로아닐린 레드, 리톨 패스트 스칼렛 G, 브릴리안트 패스트 스칼렛, 브릴리안트 카르민 BS, 퍼머넌트 레드(F2R, F4R, FRL, FRLL, F4RH), 패스트 스칼렛 VD, 불칸 패스트 루빈 B, 브릴리안트 스칼렛 G, 리톨 루빈 GX, 퍼머넌트 레드 F5R, 브릴리안트 카르민 6B, 피그먼트 스칼렛 3B, 보르도 5B, 톨루이딘 마룬, 퍼머넌트 보르도 F2K, 헬리오 보르도 BL, 보르도 10B, BON 마룬 라이트, BON 마룬 미디엄, 에오신 레이크, 로다민 레이크 B, 로다민 레이크 Y, 알리자린 레이크, 티오인디고 레드 B, 티오인디고 마룬, 오일 레드, 퀴나크리돈 레드, 피라졸론 레드, 폴리아조 레드, 크롬 버밀리온, 벤지딘 오렌지, 페리논 오렌지, 오일 오렌지, 코발트 블루, 세루리안 블루, 알칼리 블루 레이크, 피콕 블루 레이크, 빅토리아 블루 레이크, 금속-무함유 프탈로시아닌 블루, 프탈로시아닌 블루, 패스트 스카이 블루, 인단트렌 블루(RS, BC), 인디고, 울트라마린, 프러시안 블루, 안트라퀴논 블루, 패스트 바이올렛 B, 메틸 바이올렛 레이크, 코발트 바이올렛, 망간 바이올렛, 디옥산 바이올렛, 안트라퀴논 바이올렛, 크롬 그린, 아연 그린, 산화크롬, 비리디안, 에메랄드 그린, 피그먼트 그린 B, 나프톨 그린 B, 그린 골드, 애시드 그린 레이크, 말라카이트 그린 레이크, 프탈로시아닌 그린, 안트라퀴논 그린, 산화티탄, 산화아연 및 리토폰을 포함한다.

염료의 특정한 예는 C.I. SOLVENT YELLOW(6, 9, 17, 31, 35, 100, 102, 103, 105), C.I. SOLVENT ORANGE(2, 7, 13, 14, 66), C.I. SOLVENT RED(5, 16, 17, 18, 19, 22, 23, 143, 145, 146, 149, 150, 151, 157, 158), C.I. SOLVENT VIOLET(31, 32, 33, 37), C.I. SOLVENT BLUE(22, 63, 78, 83 내지 86, 191, 194, 195, 104), C.I. SOLVENT GREEN(24, 25) 및 C.I. SOLVENT BROWN(3, 9)을 포함한다.

또한, 상업적으로 입수가능한 염료를 사용할 수 있다. 상업적으로 입수가능한 염료의 예는 AIZEN SOT DYES 옐로우-1, 3, 4, 오렌지-1, 2, 3, 스칼렛-1, 레드-1, 2, 3, 브라운-2, 블루-1, 2, 바이올렛-1, 그린-1, 2, 3, 블랙-1, 4, 6, 8(Hodogaya Chemical Co., Ltd. 제조); SUDAN DYES 옐로우-146, 150, 오렌지-220, 레드-290, 380, 460, 블루-670(BASF 제조); DIARESIN 옐로우-3G, F, H2G, HG, HC, HL, 오렌지-HS, G, 레드-GG, S, HS, A, K, H5B, 바이올렛-D, 블루-J, G, N, K, P, H3G, 4G, 그린-C, 브라운-A(Mitsubishi Chemical Corporation 제조); 오일 칼라 옐로우-3G, GG-S, #105, 오렌지-PS, PR, #201, 스칼렛-#308, 레드-5B, 브라운-GR, #416, 그린-BG, #502, 블루-BOS, IIN, 블랙-HBB, #803, EB, EX(Orient Chemical Industries Co., Ltd. 제조); SUMIPLAST 블루 GP, OR, 레드 FB, 3B, 옐로우 FL7G, GC(Sumitomo Chemical Co., Ltd. 제조); KAYALON 폴리에스테르 블랙 EX-SF300, KAYASET 레드-B, 블루 A-2R(Nippon Kayaku Co., Ltd. 제조)을 포함한다.

착색제의 첨가량은 특정하게 한정되지 않고, 이는 목적하는 착색 정도에 따라 적절하게 선택될 수 있다. 그렇더라도, 이는 바람직하게는 폴리에스테르 수지 압력-가소성 물질 100 질량부에 대하여 1 질량부 내지 50 질량부이다. 여기서, 상기 기재된 착색제는 단독으로 또는 2종 이상의 조합으로 사용될 수 있다.

<결합제 수지>

본 발명의 토너용 결합제 수지로서, 용매에 대한 높은 용해도를 갖고 일정하게 90% 이상인 상기 기재된 바와 같이 정의된 투과율을 갖는 수지를 사용하는 것이 바람직하다. 보다 특히, 90(%) 이상의 A(10) 및 90(%) 이상의 A(180)를 갖는 수지를 사용하는 것이 바람직하다.

수지의 특정한 예로서, 폴리에스테르 수지를 사용하는 것이 바람직하고, 결정성 폴리에스테르 수지를 사용하는 것이 바람직하다. 결합제 수지로서 결정성 폴리에스테르 수지를 사용함으로써, 우수한 저온 정착성을 갖는 토너를 제조할 수 있다.

폴리에스테르 수지(제2 폴리에스테르 수지)의 함유량에 대하여 상기 기재된 마스터배치를 위한 수지로서 폴리에스테르 수지(제1 폴리에스테르 수지)의 함유량은, 결합제 수지로서, 질량비(제1 폴리에스테르 수지/제2 폴리에스테르 수지)로서, 바람직하게는 5/95 내지 70/30 범위이다. 이로써, 결합제 수지로부터 유도된 토너 특징을 크게 손상시키기 않고 적절한 안료 분산성을 나타내는 것이 가능하다.

결합제 수지를 위한 폴리에스테르 수지의 단량체는 특정하게 한정되지 않는다. 그렇더라도, 하기 기재된 알코올 성분 및 카복실산 성분을 사용할 수 있다.

2가 알코올 성분의 예는 에틸렌 글리콜, 프로필렌 글리콜, 1,3-부탄디올, 1,4-부탄디올, 2,3-부탄디올, 디에틸렌 글리콜, 트리에틸렌 글리콜, 1,5-펜탄디올, 1,6-헥산디올, 네오펜틸 글리콜, 2-에틸-1,3-헥산디올, 수소화 비스페놀 A, 및 비스페놀 A와 산화에틸렌 및 산화프로필렌과 같은 환형 에테르의 중합에 의해 수득된 디올을 포함한다.

폴리에스테르 수지의 카복실산 성분의 예는 벤젠디카복실산, 예를 들면, 프탈산, 이소프탈산 및 테레프탈산, 및 이의 무수물; 알킬 디카복실산, 예를 들면, 석신산, 아디프산, 세브스산 및 아젤라산, 및 이의 무수물; 불포화 이염기산, 예를 들면, 말레산, 시트라콘산, 이타콘산, 알케닐 석신산, 푸마르산 및 메사콘산; 불포화 이염기산 무수물, 예를 들면, 말레산 무수물, 시트라콘산 무수물, 이타콘산 무수물 및 알케닐 석신산 무수물을 포함한다. 이들 중에서, 내열성을 고려하여, 벤젠디카복실산을 사용하는 것이 바람직하다.

3가 이상의 폴리카복실산 성분의 예는 트리멜리트산, 피로멜리트산, 1,2,4-벤젠트리카복실산, 1,2,5-벤젠 트리카복실산, 2,5,7-나프탈렌 트리카복실산, 1,2,4-나프탈렌트리카복실산, 1,2,4-부탄트리카복실산, 1,2,5-헥산트리카복실산, 1,3-디카복실-2-메틸-2-메틸렌카복시프로판, 테트라(메틸렌카복실)메탄, 1,2,7,8-옥탄테트라카복실산, EMPOL 삼량체 산, 이의 무수물 및 이의 부분적인 저급 알킬 에스테르를 포함한다.

(이소시아네이트 기를 갖는 폴리에스테르 예비중합체)

이소시아네이트 기를 갖는 폴리에스테르 예비중합체는 바람직하게는 본 발명의 양태의 토너를 제조하는데 사용된다.

이소시아네이트 기를 갖는 폴리에스테르 예비중합체는, 예를 들면, 다가 알코올 및 폴리카복실산의 중축합 반응에 의해 수득된 폴리에스테르의 말단 카복실 기 또는 하이드록실 기를 다가 이소시아네이트 화합물과 반응시킴으로써 제조할 수 있다. 이소시아네이트 기를 갖는 폴리에스테르 예비중합체 중의 다가 이소시아네이트 화합물을 구성하는 성분의 함유량은 일반적으로 0.5 질량% 내지 40 질량%, 바람직하게는 1 질량% 내지 30 질량%, 보다 바람직하게는 2 질량% 내지 20 질량%이다. 다가 이소시아네이트 화합물을 구성하는 성분의 함유량이 0.5 질량% 미만인 경우, 핫-오프셋 내성이 저하되는 경우가 있거나, 내열 저장 안정성 및 저온 정착성 둘 다를 수득하는 것이 어렵다. 다른 한편으로는, 다가 이소시아네이트 화합물을 구성하는 성분의 함유량이 40 질량%를 초과하는 경우, 저온 정착성이 저하되는 경우가 있다.

이소시아네이트 기를 갖는 폴리에스테르 예비중합체의 하나의 분자 내에 포함된 이소시아네이트 기의 수는 일반적으로 1 이상, 바람직하게는 평균 1.5 내지 3, 보다 바람직하게는 평균 1.8 내지 2.5이다. 하나의 분자 당 포함된 이소시아네이트 기의 수가 1 미만인 경우, 우레아-개질된 폴리에스테르의 분자량이 감소하고, 이는 저하된 핫-오프셋 내성을 야기할 수 있다.

이소시아네이트 기를 갖는 폴리에스테르 예비중합체와 반응되는 아민으로서, 디아민, 3개 이상의 하이드록실 기를 갖는 폴리아민, 아미노 알코올, 아미노머캅탄, 아미노산 및 차단된 아미노 기를 갖는 이들 화합물을 사용할 수 있다.

디아민의 예는 방향족 디아민(예를 들면, 페닐렌 디아민, 디에틸톨루엔 디아민, 4,4'-디아미노디페닐메탄); 지환식 디아민(예를 들면, 4,4'-디아미노-3,3'-디메틸디사이클로헥실메탄, 디아민사이클로헥산, 이소포론 디아민); 및 지방족 디아민(예를 들면, 에틸렌디아민, 테트라메틸렌 디아민, 헥사메틸렌 디아민)을 포함한다.

3개 이상의 하이드록실 기를 갖는 폴리아민의 예는 디에틸렌 트리아민 및 트리에틸렌 테트라민을 포함한다.

아미노 알코올의 예는 에탄올아민 및 하이드록시에틸아닐린을 포함한다.

아미노머캅탄의 예는 아미노에틸머캅탄 및 아미노프로필머캅탄을 포함한다.

아미노산의 예는 아미노프로피온산 및 아미노카프로산을 포함한다.

차단된 아미노 기를 갖는 이들 화합물의 예는 상기 기재된 아민 및 케톤(예를 들면, 아세톤, 메틸 에틸 케톤, 메틸 이소부틸 케톤)으로부터 수득된 케티민 화합물 및 옥사졸린 화합물을 포함한다.

상기 기재된 아민 중에서, 디아민 및 디아민과 소량의 3개 이상의 하이드록실 기를 갖는 폴리아민의 혼합물이 바람직하다.

사용되는 아민의 양은, 이소시아네이트 기를 갖는 폴리에스테르 예비중합체 중의 이소시아네이트 기[NCO] 대 아민 중의 아미노 기[NHx]의 당량비 [NCO]/[NHx]로서, 일반적으로 1/2 내지 2/1, 바람직하게는 1.5/1 내지 1/1.5, 보다 바람직하게는 1.2/1 내지 1/1.2이다. [NCO]/[NHx]가 2를 초과하거나 1/2 미만인 경우, 우레아-개질된 폴리에스테르의 분자량은 감소되고, 이는 저하된 핫-오프셋 내성을 야기할 수 있다.

이소시아네이트 및 아민의 반응이 분자 쇄의 가교결합 및/또는 연장을 수반하기 때문에, 수득되는 우레아-개질된 폴리에스테르의 분자량은 필요에 따라 반응 종결제를 사용하여 조정할 수 있다.

반응 종결제의 예는 모노아민(예를 들면, 디에틸아민, 디부틸아민, 부틸아민, 라우릴아민) 및 이들이 차단된 화합물(예를 들면, 케티민 화합물)을 포함한다.

반응 시간은 폴리에스테르 예비중합체 중에 포함된 이소시아네이트 기 구조의 아민과의 반응성에 따라 선택된다. 그렇더라도, 이는 일반적으로 10 분 내지 40 시간, 바람직하게는 2 시간 내지 24 시간이다. 반응 온도는 일반적으로 0℃ 내지 150℃, 바람직하게는 40℃ 내지 98℃이다.

또한, 하기 기재된 이제까지 공지된 촉매를 필요에 따라 사용할 수 있다. 촉매의 특정한 예는 디부틸틴 라우레이트 및 디옥틸틴 라우레이트를 포함한다.

또한, 비-개질된 폴리에스테르와 우레아-개질된 폴리에스테르의 질량비는 일반적으로 20/80 내지 95/5, 바람직하게는 70/30 내지 95/5, 보다 바람직하게는 75/25 내지 95/5, 추가로 바람직하게는 80/20 내지 93/7이다.

우레아-개질된 폴리에스테르의 질량비가 5% 미만인 경우, 핫-오프셋 내성이 저하되는 경우가 있거나 내열 저장 안정성 및 저온 정착성이 둘 다 수득될 수 없다.

<기타 물질>

본 발명의 양태의 토너는 필요에 따라 다른 물질, 예를 들면, 이형제, 하전 제어제 및 외첨제를 포함할 수 있다.

-이형제-

이형제는 특정하게 한정되지 않지만, 바람직하게는, 예를 들면, 왁스를 사용할 수 있다. 사용되는 왁스는 바람직하게는 50℃ 내지 150℃의 융점을 갖는다. 이형제로서 사용되는 왁스의 융점이 50℃ 미만인 경우, 토너는 저하된 내열 저장 안정성을 갖을 수 있다. 다른 한편으로는, 이형제로서 사용되는 왁스의 융점이 150℃를 초과하는 경우, 이형제는 충분한 이형 특성을 갖지 않고, 이는 저하된 토너 정착성을 야기할 수 있다.

또한, 이형제의 함유량은 토너에 대하여 바람직하게는 2 질량% 내지 15 질량%이다. 토너에 대한 이형제의 함유량이 2 질량% 미만인 경우, 수득된 토너가 불충분한 오프셋 방지 효과를 갖는 경우가 있다. 다른 한편으로는, 토너에 대한 이형제의 함유량이 15 질량%를 초과하는 경우, 수득된 토너가 저하된 전사 특성 및 내구성을 갖을 수 있는 경우가 있다.

왁스는 특정하게 한정되지 않는다. 이의 예는 저분자량 폴리올레핀 왁스, 예를 들면, 저분자량 폴리에틸렌 및 저분자량 폴리프로필렌; 합성 탄화수소 왁스, 예를 들면, 피셔-트롭쉬(Fischer-Tropsch) 왁스; 천연 왁스, 예를 들면, 밀랍, 카르나우바 왁스, 칸델릴라 왁스, 쌀 왁스 및 몬탄 왁스; 석유 왁스, 예를 들면, 파라핀 왁스 및 미세결정성 왁스; 고급 지방산, 예를 들면, 스테아르산, 팔미트산 및 미리스트산, 및 고급 지방산의 금속 염, 고급 지방산 아미드, 합성 에스테르 왁스 및 이의 다양한 개질된 왁스를 포함한다. 이들 왁스는 단독으로 또는 2종 이상의 조합으로 사용할 수 있다.

상기 기재된 왁스 중에서, 카르나우바 왁스 및 이의 개질된 왁스, 폴리에틸렌 왁스 및 합성 에스테르 왁스를 사용하는 것이 바람직하다. 또한, 합성 에스테르의 펜타에리트리톨 테트라베헤네이트가 추가로 바람직하게는 사용된다. 상기 기재된 왁스가 폴리에스테르 수지 또는 폴리올 수지 중에 미세하게 분산되기 때문에, 수득된 토너는 바람직한 오프셋 방지 특성, 전사 특성 및 내구성을 갖는다.

-하전 제어제-

하전 제어제는 특정하게 한정되지 않는다. 이의 예는 니그로신 염료, 트리페닐메탄 염료, 크롬-함유 금속 착물 염료, 몰리브덴산 킬레이트 안료, 로다민 염료, 알콕시 아민, 4차 암모늄 염(플루오르-개질된 4차 암모늄 염 포함), 알킬 아미드, 원소 인 또는 인 화합물, 원소 텅스텐 또는 텅스텐 화합물, 플루오르 계면활성제, 살리실산의 금속 염 및 살리실산 유도체의 금속 염을 포함한다.

이의 특정한 예는 니그로신 염료의 BONTRON 03, 4차 암모늄 염의 BONTRON P-51, 금속-함유 아조 염료의 BONTRON S-34, 옥시나프토산 금속 착물의 E-82, 살리실산 금속 착물의 E-84, 페놀 축합물의 E-89(모두 Orient Chemical Industries Co., Ltd. 제조); 4차 암모늄 염 몰리브덴 착물의 TP-302, TP-415(모두 Hodogaya Chemical Co., Ltd. 제조); 4차 암모늄 염의 카피 차지 PSY VP2038, 트리페닐메탄 유도체의 카피 블루 PR, 4차 암모늄 염의 카피 차지 NEG VP2036, 카피 차지 NX VP434(모두 Hoechst 제조); 붕소 착물로서의 LRA-901, LR-147(모두 Carlit Japan Co., Ltd. 제조); 구리 프탈로시아닌, 페릴렌, 퀴나크리돈, 아조 안료, 및 설폰산 기, 카복실 기 및 4차 암모늄 염과 같은 작용기를 갖는 다른 중합체 화합물을 포함한다.

하전 제어제의 함유량은 제조되는 토너의 목적하는 대전 특성에 따라 적절하게 선택될 수 있다. 그렇더라도, 이는 토너에 대하여 바람직하게는 0.1 질량% 내지 10 질량%, 보다 바람직하게는 0.2 질량% 내지 5 질량%이다. 하전 제어제의 함유량이 10 질량%를 초과하는 경우, 수득된 토너는 증가된 대전 특성을 가지며, 이는 하전 제어제의 저하된 효과를 야기할 수 있다. 특히, 현상 롤러에 의한 정전기적 인력이 증가하고, 이는 현상제의 감소된 유동성 또는 감소된 화상 밀도를 야기할 수 있다. 다른 한편으로는, 하전 제어제의 함유량이 0.1 질량% 미만인 경우, 수득된 토너가 불충분한 대전 시동 특성 또는 대전량을 갖는 경우가 있다.

-외첨제-

본 발명의 양태의 토너는 토너 물질을 과립화를 위한 수성 매질 중에 유화 또는 현탁 용해시키는 중합 방법을 사용하여 수득될 수 있다. 따라서, 외첨제(주로 무기 입자)는 수득되는 토너의 유동성, 저장 안정성, 현상 특성 및 전사 특성을 강화하는 목적을 위하여 첨가될 수 있다.

분말 믹서는 일반적으로 외첨제 첨가 및 혼합에 사용되고, 믹서에는 바람직하게는 이의 내부 온도를 제어하기 위한 자켓이 장착된다. 여기서, 외첨제는 외첨제에 적용되는 하중 이력을 달리하기 위하여 중간에 또는 점진적으로 첨가될 수 있다. 또한, 하중 이력은 믹서의 회전 속도, 롤링 속도, 시간 및 온도에 따라 다양할 수 있다. 추가로, 하중에 대하여, 시작할 때 강한 하중을 적용한 후 상대적으로 약한 하중을 적용할 수 있거나, 이를 역으로 적용할 수 있다. 하중을 첨가하는 믹서의 예는 V형 믹서, 록킹 믹서, LOEDIGE 믹서, 나우타 믹서 및 HENSCHEL 믹서를 포함한다. 혼합 후, 250mesh 이상의 체를 통과시켜 조립자 및 응집된 입자를 제거하고, 이로써 토너를 수득할 수 있다.

유동성, 대전 특성 또는 현상 특성을 고려하여, 외첨제로서 무기 입자를 사용하는 것이 바람직하다. 무기 입자는 바람직하게는 5 × 10-3 ㎛ 내지 2 ㎛, 보다 바람직하게는 5 × 10-3 ㎛ 내지 0.5 ㎛의 1차 입자 직경을 갖는다. 또한, 이의 BET 비표면적은 바람직하게는 20 m2/g 내지 500 m2/g이다.

토너에 대하여 첨가된 외첨제의 양은 바람직하게는 0.01 질량% 내지 5 질량%이다.

외첨제의 특정한 예는 실리카, 알루미나, 산화티탄, 티탄산바륨, 티탄산마그네슘, 티탄산칼슘, 티탄산스트론튬, 산화아연, 산화주석, 실리카 샌드, 점토, 미카, 규회석, 규조토, 산화크롬, 산화세륨, 철단, 안티몬 트리옥사이드, 산화마그네슘, 산화지르코늄, 황산바륨, 탄산바륨, 탄산칼슘, 탄화규소 및 질화규소를 포함한다.

또한, 증가된 소수성을 위하여 외첨제에 표면 처리를 제공하여 고습 조건하에 유동성 및 대전 특성의 저하를 방지하는 것이 바람직하다. 표면 처리는, 예를 들면, 실란 커플링제, 실릴화제, 플루오르화 알킬 기를 갖는 실란 커플링제, 유기 티타네이트 커플링제, 알루미늄계 커플링제, 실리콘 오일, 개질된 실리콘 오일 등을 사용하여 제공된다.

-유기적으로 개질된 층상 무기 미네랄-

유기적으로 개질된 층상 무기 미네랄은 층상 무기 미네랄의 층 사이에 존재하는 이온의 적어도 일부분이 유기 이온에 의해 치환된, 유기적으로 개질된 층상 무기 미네랄이다. 층상 무기 미네랄은 일반적으로 수 nm 두께의 겹쳐진 층들로 형성된 적층 무기 미네랄을 의미한다. 여기서, "개질"은 층상 무기 미네랄의 층 사이에 존재하는 이온에 유기 이온을 도입하는 것을 의미하고, 이는 넓은 의미에서 인터컬레이션(intercalation)이다.

유기적으로 개질된 층상 무기 미네랄은 토너의 표면층 주변에 배열되는 경우, 토너의 표면층 주변에서 결합제 수지의 구조 점도를 효과적으로 강화시키고, 이는 토너의 스트레스 내성을 개선시킬 수 있다.

토너 중에 존재하는 유기적으로 개질된 층상 무기 미네랄의 상태는 토너 입자가 마이크로 마이크로톰 또는 울트라마이크로톰에 의해 에폭시 수지 등 내로 삽입된 샘플을 절단하고, 주사형 전자 현미경(SEM) 등으로 토너 단면을 관찰함으로써 확인할 수 있다. SEM로 관찰하는 경우, 유기적으로 개질된 층상 무기 미네랄의 존재를 선명한 대조로 관찰할 수 있기 때문에, 후방산란 전자 화상에 의해 이를 확인하는 것이 바람직하다. 또한, 토너 단면을 관찰하기 위하여 토너 입자가 에폭시 수지 등에 삽입된 샘플을 FIB-STEM(HD-2000, Hitachi, Ltd. 제조) 등으로 절단할 수 있다. 여기서, 당해 경우에 또한 가시적 확인의 용이함을 위하여 후방산란 전자 화상으로 이를 확인하는 것이 바람직하다.

본 발명에서 토너 표면의 주변은, 토너 입자가 마이크로 마이크로톰, 울트라마이크로톰 또는 FIB-STEM에 의해 에폭시 수지 등에 삽입된 샘플을 절단함으로써 수득된 토너 단면의 관찰 화상에서, 토너의 최외각 표면으로부터 토너의 내부로 0 nm 내지 300 nm 영역을 의미한다.

층상 무기 화합물은 특정하게 한정되지 않는다. 그렇더라도, 이의 예는 스멕타이트 그룹의 점토 미네랄, 예를 들면, 몬트모릴로나이트, 사포나이트 및 헥토라이트; 카올린 그룹의 점토 미네랄, 예를 들면, 카올리나이트; 및 벤토나이트, 애터펄자이트, 마가디이트 및 카네마이트를 포함한다. 이들은 단독으로 또는 2종 이상의 조합으로 사용될 수 있다.

유기 이온은 특정하게 한정되지 않는다. 그렇더라도, 이의 예는 4차 암모늄 이온, 포스포늄 이온 및 이미다졸리움 이온; 및 탄소 원자 1 내지 44개를 갖는 분지형, 비-분지형 또는 환형 알킬 골격, 탄소 원자 1 내지 22개를 갖는 분지형, 비-분지형 또는 환형 알케닐 골격, 탄소 원자 8 내지 32개를 갖는 분지형, 비-분지형 또는 환형 알콕시 골격, 탄소 원자 2 내지 22개를 갖는 분지형, 비-분지형 또는 환형 하이드록시알킬 골격, 산화에틸렌 및 산화프로필렌을 갖는 설페이트 이온, 설포네이트 이온, 카복실산 이온 및 포스페이트 이온을 포함한다. 이들은 단독으로 또는 2종 이상의 조합으로 사용될 수 있다.

4차 알킬암모늄 이온의 예는 트리메틸스테아릴암모늄 이온, 디메틸스테아릴벤질암모늄 이온, 디메틸악타데실암모늄 이온 및 올레일 비스(2-하이드록시에틸)메틸암모늄 이온을 포함한다.

유기적으로 개질된 층상 무기 화합물은 층 사이에 존재하는 2가 금속 이온의 적어도 일부분을 3가 금속 이온으로 치환하여 무기 음이온을 도입한 다음, 무기 음이온의 적어도 일부분을 유기 음이온으로 치환함으로써 수득된 유기적으로 개질된 층상 무기 화합물일 수 있다.

유기적으로 개질된 층상 무기 화합물의 상업적으로 입수가능한 생성물의 예는 쿼터늄 18 벤토나이트, 예를 들면, BENTONE 3, BENTONE 38, BENTONE 38V(모두 Rheox Corporation 제조), TIXOGEL VP(United Catalyst 제조), CLAYTON 34, CLAYTON 40, CLAYTON XL(모두 Southern Clay Products, Inc. 제조); 스테아르알코늄 벤토나이트, 예를 들면, 벤톤 27(Rheox Corporation 제조), TIXOGEL LG(United Catalyst 제조), CLAYTON AF, CLAYTON APA(모두 Southern Clay Products, Inc. 제조); 쿼터늄 18/벤즈알코늄 벤토나이트, 예를 들면, CLAYTON HT, CLAYTON PS(모두 Southern Clay Products, Inc. 제조); 유기적으로 개질된 몬트모릴로나이트, 예를 들면, CLAYTON HY(Southern Clay Products, Inc. 제조); 및 유기적으로 개질된 스멕타이트, 예를 들면, LUCENTITE SPN(Co-op Chemical Co., Ltd. 제조)을 포함한다.

유기적으로 개질된 층상 무기 화합물은 수지 등과 복합물을 형성함으로써 마스터배치로서 사용될 수 있다.

본 발명의 양태의 토너의 중량-평균 입자 직경은 특정하게 한정되지 않는다. 그렇더라도, 이는 바람직하게는, 바람직한 입도, 선예도 및 세선 재현성을 갖는 화상을 수득하는 것을 고려하여, 3.5 ㎛ 내지 10 ㎛ 범위이다. 일반적으로 입자 직경이 작을수록 더 우수한 선예도 및 세선 재현성을 갖는 화상을 생성하는 경향이 있다. 특히, 본 발명의 양태의 토너는 바람직하게는 칼라 화상 형성을 위하여 7.5 ㎛ 이하의 중량-평균 입자 직경을 갖는다. 다른 한편으로는, 3.5 ㎛ 미만의 토너의 중량-평균 입자 직경은 토너의 저하된 유동성 또는 전사 특성을 야기할 수 있다. 여기서, 토너의 중량-평균 입자 직경은, 예를 들면, 하기 기재된 방법으로 측정할 수 있다.

<중량-평균 입자 직경 Dw>

토너의 입자 크기 분포는, 예를 들면, COULTER COUNTER TA-II 또는 COULTER MULTISIZER III(이들 제품 모두 Coulter, Inc. 제조)을 사용하는 코울터(Coulter) 카운터 방법으로 측정할 수 있다. 본 발명의 양태에서, 중량-평균 입자 직경은 COULTER MULTISIZER III을 사용하는 하기 방법에 따라 측정한다.

먼저, 계면활성제, 바람직하게는 폴리옥시에틸렌 알킬 에테르 0.1 mL 내지 5 mL를 분산제로서 수성 전해질 용액 100 mL 내지 150 mL에 가한다. 본 발명의 양태에서, 전해질로서 1급 염화나트륨을 사용하여 약 1 질량% NaCl 수성 용액을 제조하고, ISOTON-II(Coulter, Inc. 제조)를 제조할 수 있다. 그 다음, 측정 샘플 2 mg 내지 20 mg을 전해질에 가한다. 그 안에 현탁된 측정 샘플을 갖는 전해질을 초음파 분산기에서 약 1 분 내지 3 분 동안 분산 처리한다. 상기 기재된 측정 장치에 의해, 구경으로서 100-㎛ 구경을 사용하여, 토너 입자 또는 토너의 입자의 용적 및 수를 측정하고, 용적 분포 및 수 분포를 계산한다. 수득된 분포로부터, 토너의 중량-평균 입자 직경(Dw) 및 수-평균 입자 직경(Dn)을 계산한다.

중량-평균 입자 직경을 측정하기 위한 채널로서, 하기 13개의 채널을 일반적으로 사용한다: 2.00 ㎛ 내지 2.52 ㎛ 미만; 2.52 ㎛ 내지 3.17 ㎛ 미만; 3.17 ㎛ 내지 4.00 ㎛ 미만; 4.00 ㎛ 내지 5.04 ㎛ 미만; 5.04 ㎛ 내지 6.35 ㎛ 미만; 6.35 ㎛ 내지 8.00 ㎛ 미만; 8.00 ㎛ 내지 10.08 ㎛ 미만; 10.08 ㎛ 내지 12.70 ㎛ 미만; 12.70 ㎛ 내지 16.00 ㎛ 미만; 16.00 ㎛ 내지 20.20 ㎛ 미만; 20.20 ㎛ 내지 25.40 ㎛ 미만; 25.40 ㎛ 내지 32.00 ㎛ 미만; 및 32.00 ㎛ 내지 40.30 ㎛ 미만. 즉, 2.00 ㎛ 내지 40.30 ㎛ 미만의 입자 직경을 갖는 입자가 측정된다.

(현상제)

본 발명의 양태의 토너는 1성분 현상제 또는 2성분 현상제로서 사용할 수 있다. 1성분 현상제는 본 발명의 양태의 토너로 구성되고, 2성분 현상제는 본 발명의 양태의 토너 및 캐리어로 구성된다.

1성분 현상제에 있어서, 본 발명의 양태의 토너는 비-자성 1성분 토너 또는 자성 1성분 토너(자성 토너)로서 사용될 수 있다. 자성 토너로서 사용되는 경우, 이제까지 공지된 자성 물질이 사용을 위하여 토너 내에 포함된다.

자성 토너 내에 포함된 자성 물질의 예는 산화철, 예를 들면, 자철석, 적철석 및 페라이트; 금속, 예를 들면, 철, 코발트 및 니켈; 이들 금속과 알루미늄, 코발트, 구리, 납, 마그네슘, 주석, 아연, 안티몬, 베릴륨, 비스무트, 카드뮴, 칼슘, 망간, 셀레늄, 티탄, 텅스텐 및 바나듐과 같은 금속의 합금을 포함한다. 이들은 단독으로 또는 2종 이상의 조합으로 사용될 수 있다.

사용되는 자성 물질은 바람직하게는 약 0.1 ㎛ 내지 2 ㎛의 평균 입자 직경을 갖는다. 또한, 자성 물질의 함유량은 결합제 수지 100 질량부에 대하여 일반적으로 20 질량부 내지 200 질량부이고, 이는 결합제 수지 100 질량부에 대하여 바람직하게는 40 질량부 내지 150 질량부이다.

2성분 현상제로 사용되는 캐리어는 특정하게 한정되지 않는다. 그렇더라도, 자성 입자, 예를 들면, 철 및 페라이트로 이루어진 캐리어, 자성 입자가 수지로 코팅된 수지-코팅 캐리어, 및 자성 물질 미세 분말이 결합제 수지 중에 분산된 결합제형 캐리어가 사용될 수 있다.

자성 물질의 원료의 예는 산화철, 예를 들면, 자철석, 적철석 및 페라이트; 금속, 예를 들면, 철, 코발트 및 니켈; 및 이들 금속과 알루미늄, 코발트, 구리, 납, 마그네슘, 주석, 아연, 안티몬, 베릴륨, 비스무트, 카드뮴, 칼슘, 망간, 셀레늄, 티탄, 텅스텐 및 바나듐과 같은 금속의 합금; 및 이의 혼합물을 포함한다.

상기 기재된 캐리어 중에서, 폐토너를 고려하여, 코팅 수지로서 실리콘 수지, 오가노폴리실록산 및 비닐 단량체의 공중합체 수지(그래프트 수지), 또는 폴리에스테르 수지 사용을 포함하는 수지-코팅 캐리어를 사용하는 것이 바람직하다. 특히, 오가노폴리실록산 및 비닐 단량체의 공중합체 수지와 이소시아네이트의 반응에 의해 수득된 수지로 코팅된 캐리어가 내구성, 환경적 안정성 및 폐기 내성을 고려하여 보다 바람직하다. 여기서, 비닐 단량체로서, 이소시아네이트, 예를 들면, 하이드록실 기와 반응성인 치환체를 갖는 단량체를 사용한다.

다른 캐리어 코팅 물질로서, 아미노 수지, 우레아-포름알데히드 수지, 멜라민 수지, 벤조구아나민 수지, 우레아 수지, 폴리아미드 수지, 에폭시 수지 등을 사용할 수 있다. 이의 더 많은 예는 폴리스티렌 수지, 예를 들면, 폴리비닐 및 폴리비닐리덴 수지, 아크릴 수지, 폴리메틸 메타크릴레이트 수지, 폴리아크릴로니트릴 수지, 폴리비닐 아세테이트 수지, 폴리비닐 알코올 수지, 폴리비닐 부티랄 수지, 폴리스티렌 수지 및 스티렌-아크릴 공중합체 수지; 할로겐화 올레핀 수지, 예를 들면, 폴리비닐 클로라이드; 폴리에스테르 수지, 예를 들면, 폴리에틸렌 테레프탈레이트 수지 및 폴리부틸렌 테레프탈레이트 수지; 폴리카보네이트 수지, 폴리에틸렌 수지, 폴리비닐 플루오라이드 수지, 폴리비닐리덴 플루오라이드 수지, 폴리트리플루오로에틸렌 수지, 폴리헥사플루오로프로필렌 수지, 비닐리덴 플루오라이드와 아크릴 단량체의 공중합체, 비닐리덴 플루오라이드와 비닐 플루오라이드의 공중합체, 플루오로-삼중합체, 예를 들면, 테트라플루오로에틸렌, 비닐리덴 플루오라이드 및 비-플루오르화 단량체의 삼중합체, 및 실리콘 수지를 포함한다.

또한, 도전성 분말 등은 필요에 따라 충전재로서 코팅 수지에 포함될 수 있다. 도전성 분말 등으로서, 금속 분말, 카본 블랙, 산화티탄, 산화주석, 산화아연, 산화알루미늄, 실리카 등을 사용할 수 있다. 도전성 분말은 바람직하게는 1 ㎛ 이하의 평균 입자 직경을 갖는다. 1 ㎛를 초과하는 평균 입자 직경을 갖는 도전성 분말이 사용되는 경우, 전기 저항을 제어하는 것이 어려워지는 경우가 있다.

고품질 화상의 보장 및 캐리어 흐림 방지를 고려하여, 자성 캐리어의 용적-평균 입자 직경은 바람직하게는 20 ㎛ 내지 100 ㎛, 보다 바람직하게는 20 ㎛ 내지 60 ㎛이다.

<토너 제조 방법>

본 발명의 양태의 토너는 토너 물질을 수성 매질 중에 유화 또는 현탁 용해시킨 후, 과립화로 수득할 수 있다.

먼저, 상기 기재된 착색제 및 다른 토너 물질을 유기 용매 중에 분산시켜, 토너 물질 용액을 제조한다.

-유기 용매-

유기 용매로서, 바람직하게 사용되는 것들은 토너 베이스 입자의 형성 후 용매의 용이한 제거를 고려하여 100℃ 미만의 융점을 갖는 고휘발성을 갖는다. 이의 특정한 예는 수-비혼화성 또는 불수용성 유기 용매, 예를 들면, 톨루엔, 크실렌, 벤젠, 사염화탄소, 염화메틸렌, 1,2-디클로로에탄, 1,1,2-트리클로로에탄, 크리클로르에틸렌, 클로로포름, 모노클로로벤젠, 디클로로에틸리덴, 메틸 아세테이트 및 에틸 아세테이트; 및 게다가 저급 케톤 용매, 예를 들면, 메틸 에틸 케톤 및 메틸 이소부틸 케톤, 환형 에테르, 예를 들면, 테트라하이드로푸란, 저급 알코올 용매, 예를 들면, 메탄올 및 에탄올을 포함한 수혼화성 또는 수용성 유기 용매, 및 질소-함유 유기 용매, 예를 들면, 디메틸포름아미드를 포함한다. 이들 용매는 단독으로 또는 2종 이상의 조합으로 사용될 수 있다. 상기 기재된 용매 중에서, 에스테르 유기 용매, 예를 들면, 메틸 아세테이트 및 에틸 아세테이트, 방향족 용매, 예를 들면, 톨루엔 및 크실렌, 및 할로겐화 탄화수소, 예를 들면, 염화메틸렌, 1,2-디클로로에탄, 클로로포름 및 사염화탄소가 바람직하게는 사용된다.

사용되는 유기 용매의 양은 상기 기재된 폴리에스테르 예비중합체 100 질량부에 대하여 일반적으로 0 질량부 내지 300 질량부, 바람직하게는 0 질량부 내지 100 질량부, 보다 바람직하게는 25 질량부 내지 70 질량부이다.

-수성 매질-

수성 매질은 물 단독 또는 유기 용매, 예를 들면, 알코올(예를 들면, 메탄올, 이소프로필 알코올 및 에틸렌 글리콜), 디메틸포름아미드, 테트라하이드로푸란, CELLOSOLVE(등록 상표명)(예를 들면, 메틸 셀로솔브) 및 저급 케톤(예를 들면, 아세톤 및 메틸 에틸 케톤)과 혼합된 물일 수 있다.

토너 물질 용액 100 질량부에 대하여 사용되는 수성 매질의 양은 일반적으로 50 질량부 내지 2,000 질량부, 바람직하게는 100 질량부 내지 1,000 질량부이다. 사용되는 수성 매질의 양이 50 질량부 미만인 경우, 토너 물질 용액이 저하된 분산성을 갖는 경우가 있다. 다른 한편으로는, 2,000 질량부를 초과하는 사용되는 수성 매질의 양은 경제적이지 않다.

<계면활성제, 수지 입자>

수성 매질에, 분산제, 예를 들면, 계면활성제 및 수지 입자를 바람직하게는 첨가한다. 분산제, 예를 들면, 계면활성제 및 수지 입자의 첨가는 착색제, (비-개질된) 폴리에스테르, 이소시아네이트 기를 갖는 폴리에스테르 예비중합체, 및 이형제와 같은 물질의 분산성을 개선시킬 수 있다.

계면활성제의 예는 음이온성 계면활성제, 예를 들면, 알킬 벤젠 설포네이트, α-올레핀 설포네이트 및 인산 에스테르; 아민 염 유형의 양이온성 계면활성제, 예를 들면, 알킬아민 염, 아미노 알코올 지방산 유도체, 폴리아민 지방산 유도체 및 이미다졸린, 및 4차 암모늄 염 유형의 양이온성 계면활성제, 예를 들면, 알킬트리메틸 암모늄 염, 디알킬디메틸 암모늄 염, 알킬디메틸벤질 암모늄 염, 피리디늄 염, 알킬 이소-퀴놀리늄 염 및 벤제토늄 클로라이드; 비이온성 계면활성제, 예를 들면, 지방산 아미드 유도체 및 다가 알코올 유도체; 양쪽성 계면활성제, 예를 들면, 알라닌, 도데실디(아미노에틸)글리신, 디(옥틸 아미노에틸) 글리신 및 N-알킬-N,N-디메틸 암모늄 베타인을 포함한다. 이들 중에서, 바람직하게는 플루오로알킬 기를 갖는 계면활성제가 소량으로 우수한 분산성을 나타내기 때문에 사용된다.

바람직하게 사용되는 플루오로알킬 기를 갖는 음이온성 계면활성제의 예는 탄소 원자 2 내지 10개를 갖는 플루오로알킬카복실산 및 이의 금속 염, 디나트륨 퍼플루오로옥탄설포닐글루타메이트, 나트륨 3-[오메가-플루오로알킬(C6 내지 C11)옥시]-1-알킬(C3 내지 C4) 설포네이트, 나트륨 3-[오메가-플루오로알카노일(C6 내지 C8)-N-에틸아미노]-1-프로판설포네이트, 플루오로알킬(C11 내지 C20) 카복실산 및 이의 금속, 퍼플루오로알킬 카복실산(C7 내지 C13) 및 이의 금속 염, 퍼플루오로알킬(C4 내지 C12) 설폰산 및 이의 금속 염, 퍼플루오로옥탄설폰산 디에탄올아미드, N-프로필-N-(2-하이드록시에틸)퍼플루오로옥탄설폰아미드, 퍼플루오로알킬(C6 내지 C10) 설폰아미드 프로필트리메틸암모늄 염, 퍼플루오로알킬(C6 내지 C10)-N-에틸설포닐글리신 염 및 모노퍼플루오로알킬(C6 내지 C16) 에틸포스페이트 에스테르를 포함한다. 이의 상업적으로 입수가능한 제품의 예는 SURFLON S-111, S-112, S-113(Asahi Glass Co., Ltd. 제조); FLUORAD FC-93, FC-95, FC-98, FC-129(Sumitomo 3M Co., Ltd. 제조); UNIDYNE DS-101, DS-102(Daikin Industries, Ltd. 제조); MEGAFACE F-110, F-120, F-113, F-191, F-812, F-833(DIC Corporation 제조); EFTOP EF-102, 103, 104, 105, 112, 123A, 123B, 306A, 501, 201, 204(Tochem Products Inc. 제조); 및 FTERGENT F-100, F150(Neos Company Ltd. 제조)을 포함한다.

플루오로알킬 기를 갖는 양이온성 계면활성제의 예는 플루오로알킬 기를 갖는 지방족 1차, 2차 및 3차 아민산, 지방족 4차 암모늄 염, 예를 들면, 퍼플루오로알킬(C6 내지 C10) 설폰아미드프로필트리메틸암모늄 염, 벤즈알코늄 염, 벤제토늄 클로라이드, 피리디늄 염, 및 이미다졸리늄 염을 포함한다. 이의 상업적으로 입수가능한 제품의 예는 SURFLON S-121(Asahi Glass Co., Ltd. 제조); FLUORAD FC-135(Sumitomo 3M Co., Ltd. 제조); UNIDYNE DS-202(Daikin Industries, Ltd. 제조), MEGAFACE F-150, F-824(DIC Corporation 제조); EFTOP EF-132(Tochem Products Inc. 제조); 및 FTERGENT F-300(Neos Company Ltd. 제조)을 포함한다.

수지가 수성 분산액을 형성할 수 있는 한, 수지 입자는 특정하게 한정되지 않고, 수지는 열가소성 수지 및 열경화성 수지일 수 있다. 이의 특정한 예는 비닐 수지, 폴리우레탄 수지, 에폭시 수지, 폴리에스테르 수지, 폴리아미드 수지, 폴리이미드 수지, 규소계 수지, 페놀성 수지, 멜라민 수지, 우레아 수지, 아닐린 수지, 이오노머 수지 및 폴리카보네이트 수지를 포함한다. 이들 수지는 단독으로 또는 2종 이상의 조합으로 사용될 수 있다.

상기 기재된 수지 중에서, 비닐 수지, 폴리우레탄 수지, 에폭시 수지 및 폴리에스테르 수지가 미세 구형 수지 입자의 수성 분산을 용이하게 수득하기 때문에 바람직하게는 사용된다. 비닐 수지의 예는 비닐 단량체, 예를 들면, 스티렌-(메트)아크릴레이트 공중합체, 스티렌-부타디엔 공중합체, (메트)아크릴산-아크릴레이트 중합체, 스티렌-아크릴로니트릴 공중합체, 스티렌-말레산 무수물 공중합체 및 스티렌-(메트)아크릴산 공중합체의 단중합 또는 공중합에 의해 수득된 중합체로서 수지를 포함한다.

수지 입자의 평균 입자 직경은 일반적으로 5 nm 내지 300 nm, 바람직하게는 20 nm 내지 200 nm이다. 무기 화합물 분산제, 예를 들면, 트리인산칼슘, 탄산칼슘, 산화티탄, 콜로이드성 실리카 및 하이드록시아파타이트를 추가로 사용할 수 있다.

상기 기재된 수지 입자 및 무기 화합물 분산제를 사용하는 경우, 추가로 조합으로 사용될 수 있는 분산제로서 분산된 액적을 안정화시키기 위하여 중합체성 보호 콜로이드를 사용한다.

당해 경우, 사용되는 중합체성 보호 콜로이드의 예는 산, 예를 들면, 아크릴산, 메타크릴산, α-시아노아크릴산, α-시아노메타크릴산, 이타콘산, 크로톤산, 푸마르산, 말레산 및 말레산 무수물의 단중합체 또는 공중합체, 하이드록실 기를 포함한 (메트)아크릴 단량체, 예를 들면, β-하이드록시에틸 아크릴레이트, β-하이드록시에틸 메타크릴레이트, β-하이드록시프로필 아크릴레이트, β-하이드록시프로필 메타크릴레이트, γ-하이드록시프로필 아크릴레이트, γ-하이드록시프로필 메타크릴레이트, 3-클로로-2-하이드록시프로필 아크릴레이트, 3-클로로-2-하이드록시프로필 메타크릴레이트, 디에틸렌 글리콜 모노아크릴레이트, 디에틸렌 글리콜 모노메타크릴레이트, 글리세린 모노아크릴레이트, 글리세린 모노메타크릴레이트, n-메틸올 아크릴아미드 및 n-메틸올 메타크릴아미드, 비닐 알코올 및 비닐 알코올의 에테르, 예를 들면, 비닐 메틸 에테르, 비닐 에틸 에테르 및 비닐 프로필 에테르, 비닐 알코올의 에스테르 및 카복실기를 갖는 화합물, 예를 들면, 비닐 아세테이트, 비닐 프로피오네이트 및 비닐 부티레이트, 아크릴아미드, 메타크릴아미드, 디아세톤 아크릴아미드 및 이의 메틸올 화합물, 산 클로라이드, 예를 들면, 아크릴산 클로라이드 및 메타크릴산 클로라이드, 및 질소-함유 화합물, 예를 들면, 비닐 피리딘, 비닐 피롤리돈, 비닐 이미다졸 및 에틸렌 이민, 및 헤테로사이클릭 고리를 포함한 이들 화합물; 폴리옥시에틸렌, 예를 들면, 폴리옥시에틸렌, 폴리옥시프로필렌, 폴리옥시에틸렌 알킬 아민, 폴리옥시프로필렌 알킬 아민, 폴리옥시에틸렌 알킬 아미드, 폴리옥시프로필렌 알킬 아미드, 폴리옥시에틸렌 노닐 페닐 에테르, 폴리옥시에틸렌 라우릴페닐 에테르, 폴리옥시에틸렌 스테아릴피닐 에스테르 및 폴리옥시에틸렌 노닐페닐 에스테르; 셀룰로스, 예를 들면, 메틸셀룰로스, 하이드록시메틸셀룰로스 및 하이드록시프로필셀룰로스를 포함한다.

-분산 방법-

유기 용매 중의 토너 물질을 분산하기 위한 분산 방법은 특정하게 한정되지 않는다. 그렇더라도, 저속 전단 방법, 고속 전단 방법, 마찰 방법, 고압 제트 방법 또는 초음파 방법을 사용할 수 있다. 이들 중에서, 물질의 입자 직경을 2 ㎛ 내지 20 ㎛로 제어할 수 있기 때문에 고속 전단 방법이 바람직하다.

고속 전단 분산기를 사용하는 경우, 회전 속도는 일반적으로 1,000 rpm 내지 30,000 rpm, 바람직하게는 5,000 rpm 내지 20,000 rpm이다. 분산 시간은 특정하게 한정되지 않지만, 배치 작동을 위하여, 이는 바람직하게는 0.1 분 내지 5 분이다. 분산 온도는 일반적으로 0℃ 내지 150℃(증가된 압력하에), 바람직하게는 40℃ 내지 98℃이다.

토너 물질의 분산에서, 상기 기재된 아민을 첨가하여 이소시아네이트 기를 갖는 폴리에스테르 예비중합체와 반응시킨다.

-탈용매화, 세척, 건조-

토너 물질을 분산시킨 후, 유화된 분산액으로부터 유기 용매를 제거한 다음, 세척 및 건조시켜 토너 베이스 입자를 수득한다.

유기 용매를 제거하는 방법으로서, 예를 들면, 전체 시스템을 라미나 교반하에 점진적으로 가열하고, 특정 온도 범위에서 충분한 교반 후, 탈용매화를 수행한다. 이로써, 방추형 토너 베이스 입자를 일반적으로 제조한다.

또한, 산 및 알칼리에 용해되는 성분, 예를 들면, 인산칼슘 염이 분산 안정화제로서 사용되는 경우, 염산과 같은 산으로 인산칼슘 염을 용해시킨 후 헹굼으로써 토너 베이스 입자로부터 인산칼슘 염을 제거할 수 있다. 또한 효소를 사용한 분해 작업으로 인산칼슘 염을 제거할 수 있다.

탈용매화에 의해 수득된 토너 베이스 입자에 하전 제어제를 첨가한다. 그 후, 무기 입자, 예를 들면, 실리카 입자 및 산화티탄 미립자를 외첨제로서 베이스 입자 상에 부착시키고, 이로써 토너를 수득한다.

상기 기재된 방법을 사용함으로써, 소입자 직경 및 좁은 입자 크기 분포를 갖는 토너를 제조할 수 있다. 또한, 유기 용매를 제거하는 동안 충분한 교반에 의하여, 제조된 토너는 구형과 럭비공 사이의 모양을 가지며, 표면 형태는 부드러운 표면과 주름진 표면 사이에서 제어될 수 있다.

-수성 매질로의 용출 시험-

1 cm의 층 두께를 갖는 석영 셀에서 과립화 후 수성 매질에 놓고, 분광광도계 V-650DS(JASCO Corporation 제조)를 사용하여 700 nm 내지 400 nm의 스펙트럼 파장에서 투과율을 측정함으로써, 토너 물질의 수성 매질로의 용출을 시험할 수 있다. 예를 들면, 마젠타 착색제의 농도 측정에서, 용출은 550 nm 파장에서 80% 이하의 투과율로 측정될 수 있다.

(화상 형성 방법 및 화상 형성 장치)

본 발명의 현상제는 정전 잠상 형성 단계, 현상 단계, 전사 단계 및 정착 단계를 포함한 화상 형성 방법에 의해 현상된다. 화상 형성 방법은 추가로 웹 시스템의 클리닝 단계를 포함하는 것이 바람직하고, 이는 필요에 따라, 예를 들면, 중화 단계, 재활용 단계, 제어 단계 등을 포함할 수 있다.

본 발명의 화상 형성 장치는 상 담지체(또한 정전 잠상 담지체로도 지칭됨), 대전 수단, 노광 수단, 현상 수단 및 전사 수단을 포함한다. 화상 형성 장치는 추가로 클리닝 수단을 포함하는 것이 바람직하고, 이는 필요에 따라, 예를 들면, 중화 수단, 재활용 수단, 제어 수단 등을 포함할 수 있다.

현상 수단은 토너와 함께 제공되고, 이는 토너를 사용하여 상 담지체 상에 정전 잠상을 현상한다.

<정전 잠상 형성 단계, 상 담지체, 대전 수단, 노광 수단>

정전 잠상 형성 단계는 정전 잠상 담지체, 예를 들면, 광도전성 절연체 및 광도전체 상에 정전 잠상을 형성하는 단계이다. 정전 잠상 담지체의 물질, 모양, 구조, 크기 등은 특정하게 한정되지 않고, 이는 이제까지 공지된 것들로부터 적절하게 선택될 수 있다. 정전 잠상 담지체의 모양은 바람직하게는 드럼 모양이다. 또한, 광도전체의 예는 무기 광도전체, 예를 들면, 무정형 규소 및 셀레늄 및 유기 광도전체, 예를 들면, 폴리실란 및 프탈로폴리메틴을 포함한다. 이들 중에서, 긴 수명을 고려하여 무정형 규소 광도전체를 사용하는 것이 바람직하다.

정전 잠상은, 예를 들면, 정전 잠상 담지체의 표면을 균일하게 대전한 후, 이미지-와이즈(image-wise) 노광에 의해 형성된다. 즉, 정전 잠상 형성 수단은, 예를 들면, 전압을 인가함으로써 정전 잠상 담지체의 표면을 균일하게 대전하는 대전 수단으로서 충전기 및 정전 잠상 담지체의 표면 상에 이미지-와이즈 노광을 수행하는 노광 수단으로서 노광 디바이스를 포함한다.

충전기는 특정하게 한정되지 않는다. 그렇더라도, 이의 예는 도전성 또는 반도전성 롤러, 브러쉬, 필름, 고무 블레이드 등이 장착된 이제까지 공지된 접촉식 충전기; 및 코로트론 및 스코로트론과 같은 코로나 방전을 사용하는 비접촉식 충전기를 포함한다.

노광 디바이스는 화상을 이미지-와이즈 노광시켜 충전기에 의해 충전된 정전 잠상 담지체의 표면 상에 형성시킬 수 있는 한, 특정하게 한정되지 않는다. 그렇더라도, 이의 예는 다양한 노광 디바이스, 예를 들면, 이중 광학 시스템, 로드 렌즈 어레이 시스템, 레이저 광학 시스템 및 액정 셔터 광학 시스템을 포함한다. 여기서, 정전 잠상 담지체의 배면으로부터 이미지-와이즈 노광하는 백 라이트 시스템을 채택할 수 있다.

<현상 단계, 현상 수단>

현상 단계는 현상제를 사용하여 정전 잠상 형성 단계에서 형성된 정전 잠상을 현상하여 가시적 화상을 형성하는 단계이다. 현상 수단은 본 발명의 토너 또는 현상제를 사용하여 현상을 수행하는 한, 특정하게 한정되지 않는다. 그렇더라도, 예를 들면, 본 발명의 토너 또는 현상제를 함유하고 접촉식 또는 비접촉식으로 정전 잠상에 토너를 부여할 수 있는 현상 디바이스를 포함하는 것들이 사용될 수 있다. 또한, 현상제 컨테이너와 함께 통합되어 제공되는 현상 디바이스가 바람직하다.

현상 디바이스는 건조 현상 시스템 또는 습윤 현상 시스템을 사용할 수 있다. 또한, 현상 디바이스는 단색용 현상 디바이스 또는 다색용 현상 디바이스일 수 있다. 이의 예는 문지르고 교반하여 본 발명의 현상제를 대전하기 위한 교반기 및 회전식 자석 롤러를 함유하는 현상 디바이스를 포함한다. 예를 들면, 토너 및 캐리어를 현상 디바이스 내에서 혼합 및 교반한다. 토너는 이로써 마찰되어 대전되고, 회전 자석 롤러의 표면 상에서 자성 입자의 체인으로서 유지되고, 자성 브러쉬가 형성된다. 자석 롤러는 정전 잠상 담지체 근처에 배열되고, 따라서 자석 롤러 표면 상에 형성된 자성 브러쉬를 구성하는 토너의 일부분은 전기적 인력으로 인하여 정전 잠상 담지체의 표면으로 이동한다. 그 결과, 정전 잠상이 토너에 의하여 현상되고, 가시적 화상이 정전 잠상 담지체 표면 상에 형성된다. 여기서, 현상 디바이스 내에 함유된 현상제는 1성분 현상제 또는 2성분 현상제일 수 있다.

<전사 단계, 전사 수단>

전사 단계는, 예를 들면, 전사 충전기를 사용하여 토너 화상이 형성된 정전 잠상 담지체를 대전하여 기록 매체 상에 토너 화상을 전사하는 단계이다. 전사 단계는 바람직하게는 중간 전사 부재 상에 토너 화상을 전사하는 1차 전사 단계; 및 중간 전사 부재 상에 전사된 토너 화상을 기록 매체 상에 전사하는 2차 전사 단계를 포함한다. 또한, 전사 단계는 보다 바람직하게는 2색 이상의 토너, 바람직하게는 풀-칼라 토너를 사용하여 각각의 색의 토너 화상을 중간 전사 부재 상에 전사하여 복합 토너 화상을 형성하는 1차 전사 단계, 및 중간 전사 부재 상에 형성된 복합 토너 화상을 기록 매체 상에 전사하는 2차 전사 단계를 포함한다.

전사 수단은 바람직하게는 중간 전사 부재 상에 토너 화상을 전사하여 복합 토너 화상을 형성하는 1차 전사 수단; 및 중간 전사 부재 상에 형성된 복합 토너 화상을 기록 매체 상에 전사하는 2차 전사 수단을 포함한다. 여기서, 중간 전사 부재는 특정하게 한정되지 않지만, 이의 예는 무단 전사 벨트를 포함한다. 또한, 전사 수단은 바람직하게는 기록 매체의 측면으로 정전 잠상 담지체 상에 형성된 토너 화상을 박리 및 충전하는 전사 디바이스를 포함한다. 여기서, 전사 수단은 하나의 전사 디바이스, 또는 둘 이상의 전사 디바이스를 포함할 수 있다.

전사 디바이스의 예는 코로나 방전에 의한 코로나 전사 디바이스, 전사 벨트, 전사 롤러, 압력 전사 롤러 및 접착 전사 디바이스를 포함한다.

여기서, 기록 매체는 특정하게 한정되지 않고, 이는 이제까지 공지된 기록 매체, 예를 들면, 기록지로부터 적절하게 선택될 수 있다.

<정착 단계, 정착 수단>

정착 단계는 기록 매체 상에 전사된 토너 화상을 정착시키는 단계이다. 여기서, 2색 이상의 토너가 사용되는 경우, 각각의 색의 토너가 기록 매체 상에 전사될 때 마다 정착이 수행될 수 있거나, 모든 색의 토너가 기록 매체에 전사되거나 라미네이팅된 후 정착이 한번에 수행될 수 있다. 정착 수단은 특정하게 한정되지 않고, 이제까지 공지된 가열 및 가압 수단이 사용될 수 있다. 가열 및 가압 수단의 예는 열 롤러 및 압력 롤러의 조합 및 열 롤러, 압력 롤러 및 무단 벨트의 조합을 포함한다. 이 때, 가열 온도는 일반적으로 80℃ 내지 200℃이다.

토너 등이 열-롤러 정착 장치에서 정착 롤러 및 압력 롤러의 원주면 상에 부착되거나 축적되는 경우, 정착성이 저하되고, 이는 부착된 토너의 추가의 축적을 야기한다. 따라서, 정착 롤러 및 압력 롤러의 원주면을 적절하게 클리닝하는 다양한 방법이 통상적으로 제안되어 왔다. 이제까지 공지된 방법은 클리닝 부재를 정착 롤러 및 압력 롤러의 원주면에 접촉시키는 롤러 방법; 슬라이딩 방식으로 정착 롤러 및 압력 롤러에 펠트로 형성된 클리닝 부재를 접촉시키는 펠트 방법; 및 추가로 와인딩 롤러로 전달 롤러 상에 감아진 웹을 와인딩하는 동안 정착 롤러 및 압력 롤러의 원주면을 클리닝하는 웹 방법을 포함한다.

본 발명에서, 클리닝 부재를 압력 롤러 상에 배열하고 웹 방법을 채택하는 것이 바람직하다.

<중화 단계, 중화 수단>

중화 단계는 중화 바이어스를 적용하여 정전 잠상 담지체를 중화하는 단계이다. 중화 수단은 중화 바이어스를 정전 잠상 담지체에 적용할 수 있는 한, 특정하게 한정되지 않고, 예를 들면, 중화 램프 등이 사용될 수 있다.

<클리닝 단계, 클리닝 수단>

클리닝 단계는 정전 잠상 담지체 상에 남아 있는 토너를 제거하는 단계이다. 클리닝 수단으로서, 웹 클리너를 사용할 수 있다.

<재활용 단계, 재활용 수단>

재활용 단계는 클리닝 단계에서 제거된 토너를 현상 수단에 재활용하는 단계이다. 재활용 수단은 특정하게 한정되지 않고, 이제까지 공지된 이송 수단 등을 사용할 수 있다.

<제어 단계, 제어 수단>

제어 단계는 상기 단계들을 제어하는 단계이다. 제어 수단은 각각의 수단의 작동을 제어하는 한, 특정하게 한정되지 않고, 예를 들면, 시퀀서 또는 컴퓨터가 사용될 수 있다.

본 발명의 화상 형성 방법은 본 발명의 양태의 상기 기재된 토너를 사용하기 때문에 심지어 고속 화상 형성에서도 우수한 저온 정착성 및 내열 저장 안정성을 제공하고, 오프셋 현상을 유발하지 않는다. 또한, 이는 기록 매체의 목적하는 위치에만 정착되는 화상 형성을 위한 토너를 사용하기 때문에 우수한 광택을 갖고 고스트가 거의 발생하지 않는 고품질 화상이 심지어 고속 출력 전자사진 시스템의 화상 형성 장치에 의한 화상 형성에서도 안정하게 출력될 수 있다.

(프로세스 카트리지)

상기 기재된 화상 형성 방법에 의한 화상 형성에서, 화상 형성 수단은 복사기, 팩시밀리 또는 프린터 내에 도입되고 고정될 수 있거나 프로세스 카트리지의 형태로 이들 장치에 도입될 수 있다.

프로세스 카트리지는 빌트-인 상 담지체(광도전체) 및 대전 수단, 노광 수단, 현상 수단, 전사 수단 또는 클리닝 수단, 또는 이의 임의의 조합을 포함하는 디바이스(부품)이다. 이는 추가로 필요에 따라 기타 수단, 예를 들면, 중화 수단을 포함할 수 있다.

도 1은 프로세스 카트리지가 장착된 화상 형성 장치의 구조를 도시하는 도식적 도면이다. 도 1에서, "a"는 전체 프로세스 카트리지를 나타내고; "b"는 광도전체를 나타내고; "c"는 대전 수단을 나타내고; "d"는 현상 수단을 나타내고; "e"는 클리닝 수단을 나타낸다.

프로세스 카트리지의 예에서, 상기 기재된 광도전체 "b", 대전 수단 "c", 현상 수단 "d" 및 클리닝 수단 "e"의 구조적 요소 중에서, 적어도 광도전체 "b" 및 현상 수단 "d"는 프로세스 카트리지로서 통합적으로 결합되고 배열되고, 이러한 프로세스 카트리지는 화상 형성 장치 본체, 예를 들면, 복사기 및 프린터에 착탈가능하게 고정된다.

본 발명의 양태의 상기 기재된 토너가 본 발명의 양태의 프로세스 카트리지에 공급되기 때문에, 정착 수단에서 비-정착 화상에 의한 오프셋 현상의 발생 없이 기록 매체의 목적하는 위치에만 안정하게 정착된 고품질 화상을 출력하는 것이 가능하다. 또한, 프로세스 카트리지는 용이한 저장 및 수송 및 우수한 취급성을 제공한다.

(칼라 화상 형성 장치)

본 발명에서, 네(4)개 이상의 상이한 현상 색상의 현상 수단을 연속적으로 배열되는 탠덤 현상 시스템의 칼라 화상 형성 장치를 사용할 수 있다. 탠덤 칼라 화상 형성 장치의 양태의 하나의 예를 설명한다. 본 발명의 양태의 화상 형성 장치는 각각의 광도전체 상의 화상이 시트 이송 벨트에 의해 이송된 시트로 전사 장치에 의해 연속적으로 전사되는 직접적인 전사 방법일 수 있거나, 각각의 광도전체 상의 화상이 1차 전사 장치에 의해 중간 전사 부재 상에 일단 연속적으로 전사된 후, 중간 전사 부재 상의 화상이 2차 전사 장치에 의해 시트 상에 집합적으로 전사되는 간접적인 전사 방법일 수 있다.

이하, 본 발명의 양태를 도면을 참조하여 설명한다.

도 2는 본 발명의 하나의 양태를 도시하고, 이는 탠덤 간접적인 전사 방법의 전자사진 장치이다. 도면에서, 참조 번호 100은 복사 장치 본체를 나타내고; 200은 그 위에 본체가 고정된 급지 테이블을 나타내고; 300은 복사 장치 본체(100) 상에 설치된 스캐너를 나타내고; 400은 그 위에 추가로 설치된 자동 문서 급지장치(ADF)를 나타낸다. 무단 벨트로서 중간 전사 부재(10)는 복사 장치 본체(100)의 중심에 위치한다.

또한, 도 2에 도시된 바와 같이, 이는 도시된 예에서 세(3)개의 지지 롤러(14, 15 및 16) 상에서 스트레칭되어 도면에서 시계 방향으로 회전식으로 수송될 수 있다.

이러한 도시된 예에서, 화상 전사 중간 전사 부재(10) 상에 남은 잔류 토너를 제거하는 중간 전사 부재 클리닝 장치(17)는 3개의 롤러 중에서 제2 지지 롤러(15)의 좌측에 위치한다.

또한, 3개의 롤러 중에서 제1 지지 롤러(14)와 제2 지지 롤러(15) 사이에서 스트레칭된 중간 전사 부재(10) 상에서, 옐로우, 시안, 마젠타 및 블랙의 화상 형성 수단(18) 네(4)개는 이의 이송 방향에 따라 나란히 위치하여 탠덤 화상 형성 장치(20)를 구성한다.

노광 장치(21)는 도 2에 도시된 바와 같이 탠덤 화상 형성 장치(20) 상에 위치한다. 한편, 2차 전사 장치(22)는 중간 전사 부재(10)를 가로질러 탠덤 화상 형성 장치(20)의 반대면 상에 장착된다. 도시된 예에서, 2차 전사 장치(22)는 두(2)개의 롤러(23) 사이에서 스트레칭된 무단 벨트로서 2차 전사 벨트(24)를 포함하고, 이는 중간 전사 부재(10)를 경유하여 제3 지지 롤러(16) 상에서 가압되어 시트로 중간 전사 부재(10) 상에서 화상을 전사하도록 위치한다.

시트 상에 전사 화상을 정착시키는 정착 장치(25)는 2차 전사 장치(22)의 측면에 위치한다. 정착 장치(25)는 무단 벨트로서 정착 벨트(26)에 대항하여 가압되는 압력 롤러(27)로 구성된다.

상기 기재된 2차 전사 장치(22)는 또한 이러한 정착 장치(25)로 화상 전사 후 시트를 이송하는 시트 이송 기능을 갖는다. 물론, 전사 롤러 또는 비접촉식 충전기가 2차 전사 장치(22)로서 배열될 수 있고, 이러한 경우, 시트 이송을 제공하는 것은 또한 어렵다.

여기서, 도시된 예에서, 시트의 양면 상에 화상을 기록하기 위하여 시트를 인버팅하는 시트 인버팅 장치(28)는 상기 기재된 탠덤 화상 형성 장치(20)와 평행으로 이러한 2차 전사 장치(22) 및 정착 장치(25) 아래에 제공된다.

이제, 이러한 칼라 전자사진 장치를 사용하여 문서를 사진복사하고, 문서를 자동 문서 급지장치(400) 상에 문서 테이블(30)에 놓는다. 대안적으로, 자동 문서 급지장치(400)를 열고, 문서를 스캐너(300)의 접촉 유리(32)에 놓고, 자동 문서 급지장치(400)를 닫아 이를 누른다.

시작 스위치(도시되지 않음)를 누른다. 스캐너(300)는 문서를 자동 문서 급지장치(400) 상에 놓은 경우 문서가 접촉 유리(32)로 이송된 후 구동되거나, 문서를 접촉 유리(32)에 놓은 경우 즉시 구동되고, 제1 주행체(33) 및 제2 주행체(34)가 주행된다. 그 다음, 광원으로부터의 광이 제1 주행체(33)에 의해 조사되고, 동시에, 문서의 표면으로부터 반사된 광은 제1 주행체(33) 내의 거울에 의해 제2 주행체(34)로 반사된다. 광은 화상 렌즈(35)를 통해 판독 센서(36)에 의해 수용되고, 문서의 내용이 판독된다. 또한, 지지 롤러(14, 15 및 16) 중 하나가 도시되지 않은 구동 모터에 의해 회전식으로 구동되고, 다른 2개의 지지 롤러도 역시 회전식으로 구동된다. 이로써, 중간 전사 부재(10)는 회전하고 이송된다. 동시에, 각각의 화상 형성 수단(18)에서, 각각의 광도전체(40)가 회전되어 광도전체(40) 상에서 블랙, 옐로우, 마젠타 또는 시안의 단색 화상을 형성한다. 그 다음, 이들 단색 화상은 중간 전사 부재(10)의 이송에 따라 연속적으로 전사되고, 복합색 화상이 중간 전사 부재(10) 상에 형성된다. 추가로, 급지 테이블(200) 내의 하나의 급지 롤러(42)는선택적으로 회전하여 종이 저장소(43)에서 다단계로 제공된 하나의 종이 카세트(44)로부터 시트를 공급한다. 시트는 분리 롤러(45)에 의해 하나씩 분리되고 공급 경로(46)로 보내진다. 이는 이송 롤러(47)에 의해 이송되고, 복사기 본체(100) 내의 공급 경로(48)로 인도되고, 시트는 이것이 등록 롤러(49)를 칠 때 멈춘다.

그 다음, 시트는 등록 롤러(49)가 적시에 회전됨에 따라 중간 전사 부재(10)와 2차 전사 장치(22) 사이로 보내지고, 중간 전사 부재(10) 상에 형성된 복합색 화상은 2차 전사 장치(22) 상에 전사된다. 이로써, 칼라 화상은 시트 상에 기록된다.

화상 전사 후 시트는 2차 전사 장치(22)로 이송되고, 정착 장치(25)로 보내지고, 전사 화상은 정착 장치(25)에서 열과 압력의 적용에 의해 정착된다. 그 다음, 시트는 스위칭 클로(55)에 의해 스위칭되고, 배출 롤러(56)에서 배출되고, 배출 트레이(57) 상에 쌓인다. 대안적으로, 이는 스위칭 클로(55)에 의해 시트 인버팅 장치(28)로 스위칭되고, 거기서 인버팅되고, 다시 전사 위치로 인도된다. 그 다음, 화상이 후면에도 기록되고, 시트는 배출 롤러(56)에 의해 배출 트레이(57)로 배출된다.

한편, 화상 전사 후 중간 전사 부재(10)는 중간 전사 부재 클리닝 장치(17)를 사용하여 화상 전사 후 중간 전사 부재(10) 상에 남은 잔류 토너를 제거하고, 이는 탠덤 화상 형성 장치(20)에 의한 다음 화상 형성을 준비한다.

여기서, 일반적으로, 등록 롤러(49)는 종종 기저 상태로 사용되지만, 시트의 종이 가루를 제거하기 위하여 바이어스를 이에 적용할 수 있다.

여기서, 상기 기재된 탠덤 화상 형성 장치(20)에서, 특히, 각각의 화상 형성 수단(18)에 대전 장치(60), 현상 장치(61), 1차 전사 장치(62), 광도전체 클리닝 장치(63) 및 드럼형 광도전체(40) 주위에 도시되지 않은 중화 장치가 장착된다.

실시예

이하, 본 발명은 실시예를 참조하여 상세하여 추가로 설명된다.

(제조 실시예 1-1)

[마스터배치 1을 위한 수지 합성]

냉각관, 교반기 및 질소 유입관이 장착된 반응기를 디메틸 테레프탈레이트 326 질량부; 프로필렌 글리콜 138 질량부; 1,3-프로판디올 15 질량부; 및 중축합 촉매로서 티탄 디하이드록시비스(트리에탄올아미네이트) 1.4 질량부로 충전하고, 발생된 메탄올을 증류시키면서 이를 180℃에서 질소 스트림하에 8 시간 동안 반응시켰다.

다음, 온도가 235℃에 도달할 때까지 가열하면서, 발생된 메탄올을 증류시키면서 이를 4 시간 동안 질소 스트림하에 반응시켰다. 추가로, 압력을 5 mmHg 내지 20 mmHg로 감소시키고, 이를 감압하에 Mw가 대략 10,000에 도달할 때까지 반응시켰다. 이로써, (마스터배치 1을 위한 수지)를 수득하였다.

(제조 실시예 1-2)

[마스터배치 2를 위한 수지 합성]

(마스터배치 2를 위한 수지)는 프로필렌 글리콜의 사용량 및 1,3-프로판디올의 사용량을 각각 130 질량부 및 23 질량부로 변경하는 것을 제외하고, 마스터배치 1을 위한 수지의 합성과 동일한 방법으로 수득하였다.

(제조 실시예 1-3)

[마스터배치 3을 위한 수지 합성]

(마스터배치 3을 위한 수지)는 프로필렌 글리콜의 사용량 및 1,3-프로판디올의 사용량을 각각 115 질량부 및 38 질량부로 변경하는 것을 제외하고, 마스터배치 1을 위한 수지의 합성과 동일한 방법으로 수득하였다.

(제조 실시예 1-4)

[마스터배치 4를 위한 수지 합성]

(마스터배치 4를 위한 수지)는 프로필렌 글리콜의 사용량 및 1,3-프로판디올의 사용량을 각각 100 질량부 및 54 질량부로 변경하는 것을 제외하고, 마스터배치 1을 위한 수지의 합성과 동일한 방법으로 수득하였다.

(제조 실시예 1-5)

[마스터배치 5를 위한 수지 합성]

(마스터배치 5를 위한 수지)는 프로필렌 글리콜의 사용량 및 1,3-프로판디올의 사용량을 각각 95 질량부 및 48 질량부로 변경하는 것을 제외하고, 마스터배치 1을 위한 수지의 합성과 동일한 방법으로 수득하였다.

(제조 실시예 1-6)

[마스터배치 6을 위한 수지 합성]

(마스터배치 6을 위한 수지)는 프로필렌 글리콜의 사용량, 1,3-프로판디올의 사용량 및 디메틸 테레프탈레이트의 사용량을 각각 95 질량부, 48 질량부 및 244 질량부로 변경하고, 디메틸 이소프탈레이트 82 질량부를 가하는 것을 제외하고, 마스터배치 1을 위한 수지의 합성과 동일한 방법으로 수득하였다.

(제조 실시예 1-7)

[마스터배치 7을 위한 수지 합성]

냉각관, 교반기 및 질소 유입관이 장착된 반응기를 디메틸 테레프탈레이트 317 질량부; 에틸렌 글리콜 61 질량부; 네오펜틸 글리콜 102 질량부; 및 중축합 촉매로서 티탄 디하이드록시비스(트리에탄올아미네이트) 1.4 질량부로 충전하고, 발생된 메탄올을 증류시키면서 이를 180℃에서 질소 스트림하에 8 시간 동안 반응시켰다.

다음, 온도가 235℃에 도달할 때까지 가열하면서, 발생된 메탄올을 증류시키면서 이를 4 시간 동안 질소 스트림하에 반응시켰다. 추가로, 압력을 5 mmHg 내지 20 mmHg로 감소시키고, 이를 감압하에 Mw가 대략 10,000에 도달할 때까지 반응시켰다. 이로써, (마스터배치 7을 위한 수지)를 수득하였다.

(제조 실시예 1-8)

[마스터배치 8을 위한 수지 합성]

냉각관, 교반기 및 질소 유입관이 장착된 반응기를 디메틸 테레프탈레이트 308 질량부; 1,3-프로판디올 72 질량부; 네오펜틸 글리콜 99 질량부; 및 중축합 촉매로서 티탄 디하이드록시비스(트리에탄올아미네이트) 1.4 질량부로 충전하고, 발생된 메탄올을 증류시키면서 이를 180℃에서 질소 스트림하에 8 시간 동안 반응시켰다.

다음, 온도가 235℃에 도달할 때까지 가열하면서, 발생된 메탄올을 증류시키면서 이를 4 시간 동안 질소 스트림하에 반응시켰다. 추가로, 압력을 5 mmHg 내지 20 mmHg로 감소시키고, 이를 감압하에 Mw가 대략 10,000에 도달할 때까지 반응시켰다. 이로써, (마스터배치 8을 위한 수지)를 수득하였다.

(제조 실시예 1-9)

[마스터배치 9를 위한 수지 합성]

냉각관, 교반기 및 질소 유입관이 장착된 반응기를 디메틸 테레프탈레이트 157 질량부; 비스페놀 A의 산화에틸렌 2-몰 부가물 155 질량부; 비스페놀 A의 산화프로필렌 2-몰 부가물 168 질량부; 및 중축합 촉매로서 티탄 디하이드록시비스(트리에탄올아미네이트) 1.4 질량부로 충전하고, 발생된 메탄올을 증류시키면서 이를 180℃에서 질소 스트림하에 8 시간 동안 반응시켰다.

다음, 온도가 235℃에 도달할 때까지 가열하면서, 발생된 메탄올을 증류시키면서 이를 4 시간 동안 질소 스트림하에 반응시켰다. 추가로, 압력을 5 mmHg 내지 20 mmHg로 감소시키고, 이를 감압하에 Mw가 대략 10,000에 도달할 때까지 반응시켰다. 이로써, (마스터배치 9를 위한 수지)를 수득하였다.

(제조 실시예 1-10)

[마스터배치 10을 위한 수지 합성]

냉각관, 교반기 및 질소 유입관이 장착된 반응기를 디메틸 테레프탈레이트 300 질량부; 1,3-프로판디올 35 질량부; 네오펜틸 글리콜 144 질량부; 및 중축합 촉매로서 티탄 디하이드록시비스(트리에탄올아미네이트) 1.4 질량부로 충전하고, 발생된 메탄올을 증류시키면서 이를 180℃에서 질소 스트림하에 8 시간 동안 반응시켰다.

다음, 온도가 235℃에 도달할 때까지 가열하면서, 발생된 메탄올을 증류시키면서 이를 4 시간 동안 질소 스트림하에 반응시켰다. 추가로, 압력을 5 mmHg 내지 20 mmHg로 감소시키고, 이를 감압하에 Mw가 대략 10,000에 도달할 때까지 반응시켰다. 이로써, (마스터배치 10을 위한 수지)를 수득하였다.

(제조 실시예 2)

[폴리에스테르 수지 1의 제조]

냉각관, 교반기 및 질소 유입관이 장착된 반응기를 디메틸 테레프탈레이트 326 질량부; 프로필렌 글리콜 154 질량부; 및 중축합 촉매로서 티탄 디하이드록시비스(트리에탄올아미네이트) 1.4 질량부로 충전하고, 발생된 메탄올을 증류시키면서 이를 180℃에서 질소 스트림하에 8 시간 동안 반응시켰다.

다음, 온도가 235℃에 도달할 때까지 가열하면서, 발생된 메탄올을 증류시키면서 이를 4 시간 동안 질소 스트림하에 반응시켰다. 추가로, 압력을 5 mmHg 내지 20 mmHg로 감소시키고, 이를 감압하에 Mw가 대략 10,000에 도달할 때까지 반응시켰다. 그 후, 트리멜리트산 무수물 16 질량부를 가하고, 이를 180℃에서 2 시간 동안 반응시켰다. 이로써, (폴리에스테르 수지 1)을 수득하였다.

(제조 실시예 3-1)

[결정성 수지 1의 합성]

냉각관, 교반기 및 질소 유입관이 장착된 반응기를 세브스산 241 질량부; 아디프산 31 질량부; 1,4-부탄디올 164 질량부; 및 중축합 촉매로서 티탄 디하이드록시비스(트리에탄올아미네이트) 0.75 질량부로 충전하고, 발생된 물을 증류시키면서 이를 180℃에서 질소 스트림하에 8 시간 동안 반응시켰다.

다음, 온도가 225℃에 도달할 때까지 점진적으로 가열하면서, 발생된 물 및 1,4-부탄디올을 증류시키면서 이를 4 시간 질소 스트림하에 반응시켰다. 추가로, 압력을 5 mmHg 내지 20 mmHg로 감소시키고, 이를 감압하에 Mw가 대략 18,000에 도달할 때까지 반응시켰다. 이로써, 58℃의 융점을 갖는 결정성 폴리에스테르 수지(결정성 수지 1)를 수득하였다.

(제조 실시예 3-2)

[결정성 수지 2의 합성]

냉각관, 교반기 및 질소 유입관이 장착된 반응기를 세브스산 241 질량부; 아디프산 31 질량부; 1,4-부탄디올 164 질량부; 및 중축합 촉매로서 티탄 디하이드록시비스(트리에탄올아미네이트) 0.75 질량부로 충전하고, 발생된 물을 증류시키면서 이를 180℃에서 질소 스트림하에 8 시간 동안 반응시켰다.

다음, 온도가 225℃에 도달할 때까지 점진적으로 가열하면서, 발생된 물 및 1,4-부탄디올을 증류시키면서 이를 4 시간 질소 스트림하에 반응시켰다. 추가로, 압력을 5 mmHg 내지 20 mmHg로 감소시키고, 이를 감압하에 Mw가 대략 6,000에 도달할 때까지 반응시켰다.

그 다음, 수득된 결정성 수지 218 질량부를 냉각관, 교반기 및 질소 유입관이 장착된 반응기로 옮기고, 에틸 아세테이트 250 질량부 및 헥사메틸렌 디이소시아네이트(HDI) 8.6 질량부를 가하고, 이를 80℃에서 5 시간 질소 스트림하에 반응시켰다. 다음, 에틸 아세테이트를 감압하에 제거하였다. 이로써, 대략 22,000의 Mw 및 60℃의 융점을 갖는 결정성 폴리우레탄 수지(결정성 수지 2)를 수득하였다.

물리적 특성(중량-평균 분자량(Mw), 융점(m.p.) 및 유리 전이 온도(Tg)) 및 수득된 (마스터배치 1 내지 10을 위한 수지), (폴리에스테르 수지 1), (결정성 수지 1, 2)의 상기 기재된 방법에 의한 투과율 측정의 결과를 표 1에 나타낸다.

[표 1]

(제조 실시예 4)

[이소시아네이트 기를 갖는 폴리에스테르 예비중합체의 합성]

냉각관, 교반기 및 질소 유입관이 장착된 반응기를 디메틸 테레프탈레이트 321 질량부; 프로필렌 글리콜 151 질량부; 트리멜리트산 무수물 8 질량부; 및 중축합 촉매로서 티탄 디하이드록시비스(트리에탄올아미네이트) 1.4 질량부로 충전하고, 발생된 메탄올을 증류시키면서 이를 180℃에서 질소 스트림하에 8 시간 동안 반응시켰다.

다음, 온도가 235℃에 도달할 때까지 가열하면서, 발생된 메탄올을 증류시키면서 이를 4 시간 동안 질소 스트림하에 반응시켰다. 추가로, 압력을 5 mmHg 내지 20 mmHg로 감소시키고, 이를 감압하에 Mw가 대략 10,000에 도달할 때까지 반응시켰다. 이로써, (중간체 폴리에스테르)를 합성하였다.

다음, 냉각관, 교반기 및 질소 유입관이 장착된 반응기를 (중간체 폴리에스테르) 410 질량부; 이소포론 디이소시아네이트 89 질량부; 및 에틸 아세테이트 500 질량부로 충전하고, 이를 100℃에서 5 시간 동안 반응시켰다. 이로써, (예비중합체 1)을 수득하였다.

(제조 실시예 5)

[케티민의 합성]

교반 막대 및 온도계가 장착된 반응기를 이소포론디아민 170 질량부 및 메틸 에틸 케톤 75 질량부로 충전하고, 이를 50℃에서 5 시간 동안 반응시켰다. 이로써, (케티민 화합물 1)을 수득하였다.

(비교 실시예 1)

[마스터배치 1의 제조]

먼저, 로다민 안료(7050, Daido Chemical Corporation 제조) 18 질량부 및 (마스터배치 1을 위한 수지) 82 질량부를 1,500 rpm으로 3 분 동안 HENSCHEL 믹서(HENSCHEL 20B, Mitsui Mining Co., Ltd. 제조)를 사용하여 혼합하였다. 그 다음, 이를 유입구 90℃ 및 배출구 60℃의 설정 온도 및 10 kg/hr의 공급 속도 조건하에 단축 혼련기(Compact Buss Co-Kneader, Buss, Inc. 제조)에서 혼련하였다. 이로써, (마스터배치 1)을 수득하였다.

(실시예 1)

[마스터배치 2의 제조]

(마스터배치 1을 위한 수지)를 (마스터배치 2를 위한 수지)로 변경하는 것을 제외하고, [마스터배치 1의 제조]와 동일한 방식으로 (마스터배치 2)를 수득하였다.

(실시예 2)

[마스터배치 3의 제조]

(마스터배치 1을 위한 수지)를 (마스터배치 3을 위한 수지)로 변경하는 것을 제외하고, [마스터배치 1의 제조]와 동일한 방식으로 (마스터배치 3)을 수득하였다.

(실시예 3)

[마스터배치 4의 제조]

(마스터배치 1을 위한 수지)를 (마스터배치 4를 위한 수지)로 변경하는 것을 제외하고, [마스터배치 1의 제조]와 동일한 방식으로 (마스터배치 4)를 수득하였다.

(비교 실시예 2)

[마스터배치 5의 제조]

(마스터배치 1을 위한 수지)를 (마스터배치 5를 위한 수지)로 변경하는 것을 제외하고, [마스터배치 1의 제조]와 동일한 방식으로 (마스터배치 5)를 수득하였다.

(실시예 4)

[마스터배치 6의 제조]

(마스터배치 1을 위한 수지)를 (마스터배치 6을 위한 수지)로 변경하는 것을 제외하고, [마스터배치 1의 제조]와 동일한 방식으로 (마스터배치 6)을 수득하였다.

(실시예 5)

[마스터배치 7의 제조]

(마스터배치 1을 위한 수지)를 (마스터배치 7을 위한 수지)로 변경하는 것을 제외하고, [마스터배치 1의 제조]와 동일한 방식으로 (마스터배치 7)을 수득하였다.

(실시예 6)

[마스터배치 8의 제조]

(마스터배치 1을 위한 수지)를 (마스터배치 8을 위한 수지)로 변경하는 것을 제외하고, [마스터배치 1의 제조]와 동일한 방식으로 (마스터배치 8)을 수득하였다.

(실시예 7)

[마스터배치 9의 제조]

(마스터배치 1을 위한 수지)를 (마스터배치 9를 위한 수지)로 변경하는 것을 제외하고, [마스터배치 1의 제조]와 동일한 방식으로 (마스터배치 9)를 수득하였다.

(비교 실시예 3)

[마스터배치 10의 제조]

(마스터배치 1을 위한 수지)를 (마스터배치 10을 위한 수지)로 변경하는 것을 제외하고, [마스터배치 1의 제조]와 동일한 방식으로 (마스터배치 10)을 수득하였다.

(실시예 8)

[마스터배치 11의 제조]

먼저, 로다민 안료(7050, Daido Chemical Corporation 제조) 39 질량부 및 (마스터배치 3을 위한 수지) 61 질량부를 HENSCHEL 믹서(HENSCHEL 20B, Mitsui Mining Co., Ltd. 제조)를 사용하여 1,500 rpm으로 3 분 동안 혼합하였다. 그 다음, 이를 유입구 90℃ 및 배출구 60℃의 설정 온도 및 10 kg/hr의 공급 속도 조건하에 단축 혼련기(Compact Buss Co-Kneader, Buss, Inc. 제조)에서 혼련하였다. 이로써, (마스터배치 11)을 수득하였다.

(실시예 9)

[마스터배치 12의 제조]

먼저, 로다민 안료(7050, Daido Chemical Corporation 제조) 12 질량부 및 (마스터배치 3을 위한 수지) 88 질량부를 HENSCHEL 믹서(HENSCHEL 20B, Mitsui Mining Co., Ltd. 제조)를 사용하여 1,500 rpm으로 3 분 동안 혼합하였다. 그 다음, 이를 유입구 90℃ 및 배출구 60℃의 설정 온도 및 10 kg/hr의 공급 속도 조건하에 단축 혼련기(Compact Buss Co-Kneader, Buss, Inc. 제조)에서 혼련하였다. 이로써, (마스터배치 12)를 수득하였다.

(실시예 10)

[마스터배치 13의 제조]

먼저, 로다민 안료(7050, Daido Chemical Corporation 제조) 8 질량부 및 (마스터배치 3을 위한 수지) 92 질량부를 HENSCHEL 믹서(HENSCHEL 20B, Mitsui Mining Co., Ltd. 제조)를 사용하여 1,500 rpm으로 3 분 동안 혼합하였다. 그 다음, 이를 유입구 90℃ 및 배출구 60℃의 설정 온도 및 10 kg/hr의 공급 속도 조건하에 단축 혼련기(Compact Buss Co-Kneader, Buss, Inc. 제조)에서 혼련하였다. 이로써, (마스터배치 13)을 수득하였다.

(실시예 11)

[왁스 분산액의 제조]

냉각관, 온도계 및 교반기가 장착된 반응기를 파라핀 왁스(HNP-9(융점: 75℃), Nippon Seiro Co., Ltd. 제조) 20 질량부 및 에틸 아세테이트 80 질량부로 충전하고, 이를 78℃로 가열하였다. 충분히 용해시킨 후, 이를 교반하에 1 시간 동안 30℃로 냉각시켰다. 그 후, 0.5-mm 지르코니아 비드로 80 용적% 팩킹된 ULTRA VISCO MILL(Aimex Co., Ltd. 제조)에서 이를 액체 공급 속도 1.0 kg/hr 및 디스크의 주변 속도 10 m/sec의 조건하에 6 패스를 운영하여 습식 분쇄시켰다. 이로써, (왁스 분산액)을 수득하였다.

[유기적으로 개질된 층상 무기 미네랄 마스터배치의 제조]

먼저, (폴리에스테르 수지 1) 100 질량부, 벤질 기를 적어도 부분적으로 포함한 4차 암모늄 염에 의해 개질된 몬트모릴로나이트 화합물(CLAYTON APA, Southern Clay Products, Inc. 제조) 100 질량부 및 이온교환수 50 질량부를 잘 혼합하였다. 그 다음, 혼합물을 개방 롤러 혼련기(KNEADEX, Nippon Coke & Engineering. Co., Ltd. 제조)에서 혼련하였다. 혼련 온도로서, 혼련은 90℃에서 시작하고, 그 후, 이를 50℃로 점진적으로 냉각시켰다. 이로써, 1:1의 수지와 무기 미네랄의 비율(질량비)을 갖는 (유기적으로 개질된 층상 무기 미네랄 마스터배치)를 제조하였다.

[토너 1의 제조]

온도계 및 교반기가 장착된 반응기를 충분한 용해를 위하여 (폴리에스테르 수지 1) 70 질량부 및 에틸 아세테이트 70 질량부로 충전하였다. 그 다음, (왁스 분산액) 30 질량부, (유기적으로 개질된 층상 무기 미네랄 마스터배치) 2 질량부, (마스터배치 2) 36.5 질량부 및 에틸 아세테이트 37 질량부를 그에 가하고, 균일한 용해를 위하여 회전 속도 10,000 rpm으로 TK HOMOMIXER(Primix Corporation 제조)로 교반하였다. 이로써, (오일상 1)을 수득하였다.

다음, 교반기 및 온도계가 장착된 별개의 반응기에서, 이온교환수 90 질량부, 폴리옥시에틸렌 라우릴 에테르의 비이온성 계면활성제 5 질량% 수용액(NL450, Darichi Kogyo Seiyaku Co., Ltd. 제조) 3 질량부 및 에틸 아세테이트 10 질량부를 혼합하고 교반하여 수성상 용액을 제조하였다. 수득된 수성상 용액을 TK HOMOMIXER(Primix Corporation 제조)로 회전 속도 13,000 rpm으로 1 분 동안 (오일상 1) 50 질량부 첨가와 함께 혼합하였다. 이로써, (유화된 슬러리 1)을 수득하였다. 교반기가 장착된 컨테이너를 6 시간 동안 탈용매화를 위하여 (유화된 슬러리 1)로 충전하였다. 이로써, (슬러리 1)를 수득하였다. 수득된 (슬러리 1) 100 질량부를 진공 여과시켜 필터 케이크를 수득한 다음, 수득된 필터 케이크에 하기 세척 처리를 수행하였다.

(1) 이온교환수 100 질량부를 필터 케이크에 가하고, 이를 TK HOMOMIXER(회전 속도 6,000 rpm으로 5 분 동안)로 혼합한 다음, 여과하였다.

(2) 수산화나트륨 10 질량% 수용액 100 질량부를 (1)의 필터 케이크에 가하고, 이를 TK HOMOMIXER(회전 속도 6,000 rpm으로 10 분 동안)로 혼합한 다음, 진공 여과하였다.

(3) 염산 10 질량% 100 질량부를 (2)의 필터 케이크에 가하고, 이를 TK HOMOMIXER(회전 속도 6,000 rpm으로 5 분 동안)으로 혼합한 다음, 여과하였다.

(4) 이온교환수 300 질량부를 (3)의 필터 케이크에 가하고, 이를 TK HOMOMIXER(회전 속도 6,000 rpm으로 5 분 동안)로 혼합한 다음, 여과하였다. 이러한 작동을 2회 수행하고, (필터 케이크 1)을 수득하였다.

수득된 (필터 케이크 1)을 윈드 건조기로 45℃에서 48 시간 동안 건조시켰다. 그 후, 이를 75 ㎛의 구멍을 갖는 메쉬로 체질하고, (토너 베이스 입자 1)을 제조하였다.

다음, 수득된 (토너 베이스 입자 1) 100 질량부를 HENSCHEL 믹서를 사용하여 소수성 실리카(HDK-2000, Wacker Chemie 제조) 1.0 질량부와 혼합하고, 5.8 ㎛의 용적-평균 입자 직경을 갖는 (토너 1)을 제조하였다.

(실시예 12 내지 20 및 비교 실시예 4, 5, 7)

하기 표 2-1 및 표 2-2는 실시예 및 비교 실시예에서 마스터배치의 유형 및 마스터배치를 위한 수지의 사용량을 보여준다.

마스터배치의 유형 및 마스터배치를 위한 수지의 양을 실시예 12 내지 20 및 비교 실시예 4, 5, 7에서 변경한 것을 제외하고, 실시예 11과 동일한 방법으로 (토너 2 내지 10, 14, 15, 17)을 수득하였다.

(실시예 21)

[토너 11의 제조]

온도계 및 교반기가 장착된 반응기를 (결정성 수지 1) 70 질량부 및 에틸 아세테이트 70 질량부로 충전하고, 이를 충분한 용해를 위하여 수지의 융점 이상에서 가열하였다. 그 다음, (왁스 분산액) 30 질량부, (유기적으로 개질된 층상 무기 미네랄 마스터배치) 2 질량부, (마스터배치 4) 37 질량부 및 에틸 아세테이트 37 질량부를 가하고, 50℃에서, 이를 균일한 용해 및 분산을 위하여 회전 속도 10,000 rpm으로 TK HOMOMIXER(Primix Corporation 제조)로 교반하였다. 이로써, (오일상 11)을 수득하였다. 여기서, (오일상 11)의 온도는 컨테이너 내에서 50℃로 유지되고, 결정화를 피하기 위하여 이를 제조로부터 5 시간 내에 사용하였다.

다음, 이온교환수 90 질량부, 폴리옥시에틸렌 라우릴 에테르의 비이온성 계면활성제 5 질량% 수용액(NL450, Dai-ichi Kogyo Seiyaku Co., Ltd. 제조) 3 질량부 및 에틸 아세테이트 10 질량부를 교반기 및 온도계가 장착된 별개의 반응기에서 40℃에서 혼합 및 교반하여 수성상 용액을 제조하였다. 수득된 수성상 용액에, 50℃로 유지된 (오일상 11) 50 질량부를 가하고, 이를 40℃ 내지 50℃에서 TK HOMOMIXER(Primix Corporation 제조)에서 회전 속도 13,000 rpm로 1 분 동안 혼합하였다. 이로써, (유화된 슬러리 11)를 수득하였다.

교반기 및 온도계가 장착된 컨테이너를 탈용매화를 위하여 60℃에서 6 시간 동안 (유화된 슬러리 11)로 충전하였다. 이로써, (슬러리 11)를 수득하였다.

(슬러리 11) 100 질량부를 진공 여과하여 필터 케이크를 수득하고, 수득된 필터 케이크에 하기 세척 처리를 수행하였다.

(1) 이온교환수 100 질량부를 필터 케이크에 가하고, 이를 TK HOMOMIXER(회전 속도 6,000 rpm으로 5 분 동안)로 혼합한 다음, 여과하였다.

(2) 수산화나트륨 10 질량% 수용액 100 질량부를 (1)의 필터 케이크에 가하고, 이를 TK HOMOMIXER(회전 속도 6,000 rpm으로 10 분 동안)로 혼합한 다음, 진공 여과하였다.

(3) 염산 10 질량% 100 질량부를 (2)의 필터 케이크에 가하고, 이를 TK HOMOMIXER(회전 속도 6,000 rpm으로 10 분 동안)로 혼합한 다음, 여과하였다.

(4) 이온교환수 300 질량부를 (3)의 필터 케이크에 가한 다음, 이를 TK HOMOMIXER(회전 속도 6,000 rpm으로 10 분 동안)로 혼합한 다음, 여과하였다. 이러한 작동을 2회 수행하고, (필터 케이크 11)을 수득하였다.

수득된 (필터 케이크 11)를 윈드 건조기로 45℃에서 48 시간 동안 건조시켰다. 그 후, 이를 75 ㎛의 구멍을 갖는 메쉬로 체질하고, (토너 베이스 입자 11)를 제조하였다.

다음, HENSCHEL 믹서를 사용하여 소수성 실리카(HDK-2000, Wacker Chemie 제조) 1.0 질량부를 수득된 (토너 베이스 입자 11) 100 질량부와 혼합하고, 5.8 ㎛의 용적-평균 입자 직경을 갖는 (토너 11)를 제조하였다.

(실시예 22)

[토너 12의 제조]

결정성 수지를 실시예 21에서 (결정성 수지 1)에서 (결정성 수지 2)로 변경하여 사용하는 것을 제외하고, 실시예 21과 동일한 방식으로 (토너 12)를 제조하였다.

(실시예 23)

[토너 13의 제조]

온도계 및 교반기가 장착된 반응기를 (결정성 수지 2) 50 질량부 및 에틸 아세테이트 50 질량부로 충전하고, 이를 충분한 용해를 위하여 수지의 융점 이상에서 가열하였다. 그 다음, (왁스 분산액) 30 질량부, (유기적으로 개질된 층상 무기 미네랄 마스터배치) 2 질량부, (마스터배치 11) 57 질량부 및 에틸 아세테이트 57 질량부를 가하고, 50℃에서, 이를 균일한 용해 및 분산을 위하여 TK HOMOMIXER(Primix Corporation 제조)에서 회전 속도 10,000 rpm으로 교반하였다. 이로써, (오일상 13)을 수득하였다. 여기서, (오일상 13)의 온도는 컨테이너 내에서 50℃로 유지하고, 결정화를 피하기 위하여 이를 제조 5 시간 내에 사용하였다.

그 후, (토너 13)을 실시예 21과 동일한 방식으로 제조하였다.

(비교 실시예 6)

먼저, (폴리에스테르 수지 1) 100 질량부 및 에틸 아세테이트 100 질량부를 온도계 및 교반기가 장착된 반응기에 넣고, 충분히 용해시켰다. 이에, (왁스 분산액) 30 질량부, (유기적으로 개질된 층상 무기 미네랄 마스터배치) 2 질량부 및 로다민 안료(7050, Daido Chemical Corporation 제조) 6.5 질량부를 가하고, 균일한 용해 및 분산을 위하여 TK HOMOMIXER(Primix Corporation 제조)로 회전 속도 10,000 rpm으로 교반하였다. 이로써, (오일상 16)을 수득하였고, 그 후, (토너 16)을 실시예 11과 동일한 방식으로 제조하였다.

(캐리어의 제조)

실시예 및 비교 실시예의 2성분 현상제에서 사용된 캐리어는 하기와 같이 제조하였다.

코어 물질로서, Mn 페라이트 입자(중량-평균 직경: 35 ㎛) 5,000 질량부를 사용하였다. 코팅 물질로서, 톨루엔 450 질량부, 실리콘 수지 SR2400(Dow Corning Toray Co., Ltd. 제조, 50 질량%의 비휘발성 함유량) 450 질량부, 아미노실란 SH6020(Dow Corning Toray Co., Ltd. 제조) 10 질량부 및 카본 블랙 10 질량부를 교반기로 10 분 동안 분산하여 제조된 코팅 용액을 사용하였다. 코어 물질 및 코팅 용액을 회전식 하부 플레이트 디스크 및 교반 블레이드가 장착된 코팅 장치에 넣고, 여기서 코팅은 유동층에서 선회류를 형성하면서 수행되고, 코팅 용액을 코어 물질 상에 도포하였다. 수득된 코팅된 물질을 전기로에서 250℃에서 2 시간 동안 베이킹하였다. 이로써, (캐리어)를 수득하였다.

(2성분 현상제의 제조)

먼저, 실시예 또는 비교 실시예에서 수득된 토너 7 질량부를 균일하게 혼합하고, 48 rpm으로 3 분 동안 컨테이너가 교반을 위해 롤링하는 TURBULA 믹서(Willy A. Bachofen AG Maschinenfabrik(WAB) 제조)를 사용하여 (캐리어) 100 질량부로 각각 충전하였다. 본 발명의 양태에서, 500 mL의 내부 용적을 갖는 스테인리스강 컨테이너에 캐리어 200 g 및 토너 14 g을 넣음으로써 혼합을 수행하였다.

수득된 2성분 현상제를 화상 형성을 위하여 탠덤 화상 형성 장치의 현상 수단에 로딩하고, 이는 접촉식 대전 방법을 갖는 간접적인 전사 방법, 2성분 현상 시스템, 간접적인 전사 방법, 2차 전사 방법, 블레이드 클리닝 방법 및 외부 가열식 롤러 정착 방법을 채택하였다. 토너 및 현상제의 성능은 수득된 화상을 평가함으로써 평가하였다.

[다양한 물리적 특성값의 측정 방법 및 평가]

<토너로부터 수지의 분리>

토너 내에 포함된 수지 성분은 용해도 차이를 사용하여 분리할 수 있다. 특히, 토너를 테트라하이드로푸란(THF)에 가하고, 착색제 및 외첨제를 제거하고, 수득된 용액을 농축한다. 그 후, 수득된 수지 조성물을 에틸 아세테이트에 용해시키고, 이로써 결정성 폴리에스테르 수지를 불용성 성분으로서 분리할 수 있다. 결정성 폴리에스테르 수지가 극성 용매 보다 낮은 용해도를 갖기 때문에, 이는 에틸 아세테이트에 가해진 직후 불용성 성분으로서 존재한다. 비결정성 수지의 결합제 수지 및 마스터배치를 위한 수지는 처음에는 에틸 아세테이트에 용해되지만, 마스터배치를 위한 수지는 시간이 지나면서 불용성이 된다. 따라서, 수지 조성물에 에틸 아세테이트를 가하고 정치한 후, 침전된 성분을 분리함으로써, 비결정성 수지의 결합제 수지 및 마스터배치를 위한 수지를 분리할 수 있다. 상기 과정에 의하여, 토너 내에 포함된 결합제 수지(결정성 수지), 결합제 수지(비결정성 수지) 및 마스터배치를 위한 수지를 분리할 수 있다.

<분자량 측정>

분자량의 측정 장치 및 측정 조건은 하기와 같았다.

장치: GPC(Tosoh Corporation 제조)

검출기: RI

측정 온도: 40℃

이동상: 테트라하이드로푸란

유속: 0.45 mL/분

표준으로서 공지된 분자량을 갖는 폴리스티렌 샘플에 의해 생성된 검량선을 사용하여 GPC(겔 투과 크로마토그래피)에 의해 분자량(Mn 및 Mw)을 수득하였다.

<유리 전이 온도(Tg) 측정>

유리 전이 온도의 측정 장치로서, 하기 장치를 사용하였다.

장치: DSC(Q2000, TA Instruments 제조)

하기 측정 과정에 따라 알루미늄으로 단순하게 실링된 팬에 충전된 측정 샘플 5 mg 내지 10 mg을 대상으로 하여 유리 전이 온도를 측정하였다.

1차 가열: 이를 가열 속도 5℃/분으로 30℃로부터 220℃로 가열하고 1 분 동안 유지하였다.

냉각: 이를 온도 제어 없이 -60℃로 급냉시키고 1분 동안 유지하였다.

2차 가열: 이를 가열 속도 5℃/분으로 -60℃로부터 180℃로 가열하였다.

여기서, 유리 전이 온도로서, ASTM D3418/82에 의해 기재된 중간값 방법을 기초로 하여 2차 가열의 열상으로부터 판독된 유리 전이 온도를 측정하였다.

<투과율 측정>

투과율의 측정 장치 및 측정 조건은 하기와 같았다.

장치: 분광광도계(JASCO V660)

측정 컨테이너: 유리 셀(광로 길이: 1 cm)

개시 파장: 800 nm

종결 파장: 350 nm

스캐닝 속도: 200 nm/분(연속)

데이타 습득 간격: 1 nm

블랭크: 에틸 아세테이트 단독

투과율의 측정 방법은 상기 기재된 방법이었다.

<최소 정착 온도(저온 정착성)>

상기 기재된 화상 형성 장치를 사용하여, 0.85 ± 0.1 mg/cm2(화상 크기: 3 cm × 8 cm)의 전사 후 토너 부착량을 갖는 고체 화상을 전사지(Copy Printing Paper <70>, Ricoh Business Expert Co., Ltd. 제조) 상에 생성하였다. 이를 다양한 정착 벨트의 온도로 정착시키고, 루비 니들(팁 반경: 260 ㎛ R 내지 320 ㎛ R; 팁 각도: 60°) 및 50 g의 하중을 갖는 드로잉 시험기 AD-401(Ueshima Seisakusho Co., Ltd. 제조)을 사용하여 수득된 정착된 화상의 표면 상에서 드로잉을 수행하였다. 드로잉 표면을 섬유(HANICOT #440, Haniron K.K. 제조)로 오(5)회 강하게 문지르고, 화상의 벗겨짐이 거의 발생하지 않는 정착 벨트 온도를 최소 정착 온도로서 정의하였다. 여기서, 급지 방향으로 이의 말단으로부터 3.0 cm 위치에서 고체 화상을 전사지 상에 생성하였다. 또한, 정착 장치의 닙 부분을 통과하는 속도는 280 mm/s이었다.

<내열 저장 안정성>

토너를 50-mL 유리 컨테이너에 충전하고, 50℃에서 24 시간 동안 항온실에 두고 24℃로 냉각시켰다. 수득된 토너의 침투(mm)를 침투 시험(JIS K2235-1991)으로 측정하고, 하기 기준을 기초로 하여 내열 저장 안정성을 평가하였다. 여기서, 더 큰 침투는 우수한 내열 저장 안정성을 나타내고, 5 mm 미만의 침투를 갖는 토너는 사용에 문제를 일으킬 가능성이 높다.

평가 기준은 하기와 같았다.

A: 침투가 20 mm 이상이었다.

B: 침투가 10 mm 이상 및 20 mm 미만이었다.

C: 침투가 5 mm 이상 및 10 mm 미만이었다.

D: 침투가 5 mm 미만이었다.

<안료 분산성의 평가 방법>

안료 분산성을 하기 평가 기준을 기초로 하여 평가하였다.

평가 기준

A: 안료가 토너 내에 균일하게 분산되었다.

B: 안료가 균일하게 분산되었지만, 안료의 일부분이 토너의 표면에 고르지 않게 분포하였다.

C: 전체 안료가 토너의 표면 상에 고르지 않게 분포하였다.

표 2-1 및 표 2-2는 평가 결과를 보여준다.

[표 2-1]

[표 2-2]

표 2-2에서, "마스터배치를 위한 수지의 사용량"은 결합제 수지 및 마스터배치를 위한 수지의 총량 100 질량부에 대하여 토너 중에 사용된 양을 나타낸다.

본 발명의 양태의 수지 조성물을 포함하는 토너는 착색제의 우수한 분산성 및 우수한 내열 저장 안정성 및 저온 정착성을 갖는다.

a 프로세스 카트리지

b 광도전체

c 대전 수단

d 현상 수단

e 클리닝 수단

100 복사 장치 본체

200 급지 테이블

300 스캐너

400 자동 문서 급지장치

b 광도전체

c 대전 수단

d 현상 수단

e 클리닝 수단

100 복사 장치 본체

200 급지 테이블

300 스캐너

400 자동 문서 급지장치

Claims (11)

- 폴리에스테르 수지; 및 착색제를 포함하는 토너용 수지 조성물로서,

폴리에스테르 수지가 70 이상의 A(10)-A(180)를 가지며, 여기서 A(10)(%)는 폴리에스테르 수지 20 질량부를 에틸 아세테이트 80 질량부에 가하고 25℃에서 10 분 동안 교반된 혼합물을 통한 500 nm의 파장을 갖는 광의 투과율이고, A(180)(%)는 혼합물을 3 시간 동안 정치한 후의 투과율인 토너용 수지 조성물. - 제1항에 있어서, A(10)가 90 이상이고, A(180)가 10 이하인 토너용 수지 조성물.

- 제1항 또는 제2항에 있어서, 폴리에스테르 수지가 55℃ 이상의 유리 전이 온도를 갖는 것인 토너용 수지 조성물.

- 제1 폴리에스테르 수지; 및 착색제를 포함하는 토너로서,

제1 폴리에스테르 수지가 70 이상의 A(10)-A(180)를 가지며, 여기서 A(10)(%)는 제1 폴리에스테르 수지 20 질량부를 에틸 아세테이트 80 질량부에 가하고 25℃에서 10 분 동안 교반된 혼합물을 통한 500 nm의 파장을 갖는 광의 투과율이고, A(180)(%)는 혼합물을 3 시간 동안 정치한 후의 투과율인 토너. - 제4항에 있어서, 토너가 추가로 제2 폴리에스테르 수지를 포함하고,

제2 폴리에스테르 수지가 90 이상의 A(10) 및 90 이상의 A(180)를 가지며, 여기서 A(10)(%)는 제2 폴리에스테르 수지 20 질량부를 에틸 아세테이트 80 질량부에 가하고 25℃에서 10 분 동안 교반된 혼합물을 통한 500 nm의 파장을 갖는 광의 투과율이고, A(180)(%)는 혼합물을 3 시간 동안 정치한 후의 투과율인 토너. - 제5항에 있어서, 제1 폴리에스테르 수지의 질량 기준 함유량 대 제2 폴리에스테르 수지의 질량 기준 함유량(제1 폴리에스테르 수지/제2 폴리에스테르 수지)이 5/95 내지 70/30 범위인 토너.

- 제4항 내지 제6항 중 어느 한 항에 있어서, 토너가 추가로 결정성 수지를 포함하는 것인 토너.

- 제7항에 있어서, 토너 중의 수지의 전체량에 대한 결정성 수지의 함유량이 50 질량% 이상인 토너.

- 제7항 또는 제8항에 있어서, 결정성 수지가 결정성 폴리에스테르 수지를 포함하는 것인 토너.

- 제4항 내지 제9항 중 어느 한 항에 따른 토너; 및 캐리어를 포함하는 현상제.

- 상 담지체; 대전 수단; 노광 수단; 현상 수단; 및 전사 수단을 포함하는 화상 형성 장치로서,

현상 수단이 제4항 내지 제9항 중 어느 한 항에 따른 토너를 포함하고 토너로 상 담지체 상에 정전 잠상을 현상하는 것인 화상 형성 장치.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2012-144076 | 2012-06-27 | ||

| JP2012144076 | 2012-06-27 | ||

| JP2013037014 | 2013-02-27 | ||

| JPJP-P-2013-037014 | 2013-02-27 | ||

| PCT/JP2013/066898 WO2014002854A1 (en) | 2012-06-27 | 2013-06-13 | Resin composition for toner, toner, developer and image forming apparatus |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20150016607A true KR20150016607A (ko) | 2015-02-12 |

Family

ID=49783012

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147036879A KR20150016607A (ko) | 2012-06-27 | 2013-06-13 | 토너용 수지 조성물, 토너, 현상제 및 화상 형성 장치 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US9606464B2 (ko) |

| EP (1) | EP2867730B1 (ko) |

| JP (1) | JP2014194514A (ko) |

| KR (1) | KR20150016607A (ko) |

| CN (1) | CN104583875B (ko) |

| BR (1) | BR112014032525A2 (ko) |

| IN (1) | IN2014KN02934A (ko) |

| RU (1) | RU2581041C1 (ko) |

| WO (1) | WO2014002854A1 (ko) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6194601B2 (ja) | 2012-09-10 | 2017-09-13 | 株式会社リコー | トナー、現像剤及び画像形成装置 |

| JP6657832B2 (ja) | 2015-11-18 | 2020-03-04 | 株式会社リコー | 光輝性トナー、トナー収容ユニット、画像形成装置、及び画像形成方法 |

| JP6551544B2 (ja) | 2016-01-18 | 2019-07-31 | 株式会社リコー | トナー、現像剤、及び画像形成装置 |

| JP2018180239A (ja) | 2017-04-12 | 2018-11-15 | 株式会社リコー | トナー、トナー収容ユニット、画像形成装置、及び画像形成方法 |

| EP3457214A1 (en) | 2017-09-19 | 2019-03-20 | Ricoh Company, Ltd. | Toner set, image forming apparatus, and image forming method |

| US10451987B2 (en) | 2017-12-25 | 2019-10-22 | Ricoh Company, Ltd. | Toner, image forming apparatus, image forming method, and toner accommodating unit |

| JP7257741B2 (ja) | 2018-01-18 | 2023-04-14 | 株式会社リコー | トナー、トナー収容ユニット、及び画像形成装置 |

| JP7270895B2 (ja) | 2018-11-29 | 2023-05-11 | 株式会社リコー | トナー、画像形成装置、画像形成方法、及びトナー収容ユニット |

| JP2022036534A (ja) | 2020-08-24 | 2022-03-08 | 株式会社リコー | トナー、トナー収容ユニット、画像形成装置及び画像形成方法 |

| JP2022117310A (ja) * | 2021-01-29 | 2022-08-10 | 富士フイルムビジネスイノベーション株式会社 | 静電荷像現像用トナー、静電荷像現像剤、トナーカートリッジ、プロセスカートリッジ及び画像形成装置 |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60150730A (ja) | 1984-01-19 | 1985-08-08 | 株式会社東芝 | 心機能診断装置 |

| JPH0479257A (ja) | 1990-07-20 | 1992-03-12 | Shinko Electric Ind Co Ltd | セラミックパッケージの製造方法 |

| US5324612A (en) * | 1991-10-03 | 1994-06-28 | Toyo Boseki Kabushiki Kaisha | Toner for electrophotography |

| JP4079257B2 (ja) | 2002-10-01 | 2008-04-23 | 株式会社リコー | 静電荷像現像用トナー |

| JP2004264331A (ja) * | 2003-01-24 | 2004-09-24 | Sharp Corp | マスターバッチ及びそれを用いたトナー |

| JP4439007B2 (ja) * | 2004-11-16 | 2010-03-24 | 花王株式会社 | 電子写真用トナーの製造方法 |

| CN1776534B (zh) * | 2004-11-16 | 2010-05-05 | 花王株式会社 | 电子照相用色调剂的制造方法 |

| JP4439006B2 (ja) * | 2004-11-18 | 2010-03-24 | 花王株式会社 | 電子写真用トナーの製造方法 |

| JP4356599B2 (ja) * | 2004-12-14 | 2009-11-04 | Dic株式会社 | 静電荷像現像用トナーの製造方法 |

| JP2007041500A (ja) * | 2005-07-06 | 2007-02-15 | Ricoh Co Ltd | 電子写真用トナーおよび現像剤 |

| JP2007086222A (ja) * | 2005-09-20 | 2007-04-05 | Fuji Xerox Co Ltd | 電子写真用トナー、並びに、これを用いた電子写真用現像剤および画像形成方法 |

| US8007978B2 (en) | 2006-03-03 | 2011-08-30 | Dow Global Technologies Llc | Aqueous dispersions for use as toners |

| US8110330B2 (en) * | 2006-09-19 | 2012-02-07 | Ricoh Company, Ltd. | Toner, developer, toner container, process cartridge, image forming method, and image forming apparatus |

| JP2008208196A (ja) * | 2007-02-26 | 2008-09-11 | Toyobo Co Ltd | 顔料マスターバッチおよびそれを用いたトナー |

| WO2008059645A1 (fr) | 2006-11-13 | 2008-05-22 | Toyo Boseki Kabushiki Kaisha | Polymère estérique hyper-ramifié, toner électrophotographique et cuvée principale de pigments utilisant ce polymère |

| CN102105839B (zh) * | 2008-07-31 | 2012-12-12 | 佳能株式会社 | 青色调色剂 |

| JP4565054B2 (ja) * | 2009-02-27 | 2010-10-20 | キヤノン株式会社 | 黒トナー |

| JP2011017838A (ja) | 2009-07-08 | 2011-01-27 | Ricoh Co Ltd | トナー用着色剤、電子写真用トナー、二成分現像剤、画像形成方法、画像形成装置およびプロセスカートリッジ |

| JP5560985B2 (ja) * | 2009-08-03 | 2014-07-30 | 株式会社リコー | トナー、並びに現像剤、画像形成方法及び画像形成装置 |

| US8916324B2 (en) | 2010-01-20 | 2014-12-23 | Ricoh Company, Ltd. | Toner, method for producing the same, and developer |

| JP5748095B2 (ja) * | 2010-03-02 | 2015-07-15 | 株式会社リコー | 静電荷現像用トナー |

| JP2012063478A (ja) * | 2010-09-15 | 2012-03-29 | Ricoh Co Ltd | 画像形成用トナー、一成分現像剤、二成分現像剤、画像形成方法、画像形成装置およびプロセスカートリッジ。 |

| JP5594591B2 (ja) | 2010-09-30 | 2014-09-24 | 株式会社リコー | 電子写真用トナー、並びに該トナーを用いた現像剤、画像形成装置、画像形成方法、プロセスカートリッジ |

| JP5760666B2 (ja) | 2011-05-11 | 2015-08-12 | 株式会社リコー | トナー、現像剤、及び画像形成方法 |

| JP5850389B2 (ja) | 2011-07-12 | 2016-02-03 | 株式会社リコー | 電子写真用トナーセット及び画像形成方法、装置 |

| JP5287957B2 (ja) * | 2011-09-13 | 2013-09-11 | 株式会社リコー | トナー、現像剤、及び画像形成装置 |

-

2013

- 2013-06-04 JP JP2013117494A patent/JP2014194514A/ja active Pending

- 2013-06-13 US US14/409,267 patent/US9606464B2/en not_active Expired - Fee Related

- 2013-06-13 BR BR112014032525A patent/BR112014032525A2/pt active Search and Examination

- 2013-06-13 IN IN2934KON2014 patent/IN2014KN02934A/en unknown

- 2013-06-13 KR KR1020147036879A patent/KR20150016607A/ko active Search and Examination

- 2013-06-13 RU RU2015102272/04A patent/RU2581041C1/ru active

- 2013-06-13 EP EP13810276.9A patent/EP2867730B1/en not_active Not-in-force

- 2013-06-13 CN CN201380043565.1A patent/CN104583875B/zh not_active Expired - Fee Related

- 2013-06-13 WO PCT/JP2013/066898 patent/WO2014002854A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| CN104583875B (zh) | 2018-11-06 |

| EP2867730A4 (en) | 2015-06-24 |

| WO2014002854A1 (en) | 2014-01-03 |

| JP2014194514A (ja) | 2014-10-09 |

| BR112014032525A2 (pt) | 2017-06-27 |

| EP2867730B1 (en) | 2017-09-27 |

| EP2867730A1 (en) | 2015-05-06 |

| US9606464B2 (en) | 2017-03-28 |

| IN2014KN02934A (ko) | 2015-05-08 |

| CN104583875A (zh) | 2015-04-29 |

| RU2581041C1 (ru) | 2016-04-10 |

| US20150153671A1 (en) | 2015-06-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5990881B2 (ja) | トナーの製造方法 | |

| JP5128858B2 (ja) | トナー及びその製造方法 | |

| JP6132455B2 (ja) | トナー | |

| JP5471865B2 (ja) | トナー、並びに、現像剤及び画像形成方法 | |

| US9606464B2 (en) | Resin composition for toner, toner, developer and image forming apparatus | |

| JP4944457B2 (ja) | トナー、及びそれを用いた画像形成方法 | |

| JP4676890B2 (ja) | トナーの製造方法及びトナー | |

| JP2010122667A (ja) | トナー、トナーの製造方法、現像剤、画像形成装置、画像形成方法及びプロセスカートリッジ | |

| JP2008070814A (ja) | トナー及びその製造方法、並びに現像剤、トナー入り容器、プロセスカートリッジ、画像形成方法及び画像形成装置 | |

| JP5287957B2 (ja) | トナー、現像剤、及び画像形成装置 | |

| RU2559452C2 (ru) | Тонер, способ формирования полноцветных изображений и аппарат для формирования полноцветных изображений, использующий такой тонер | |

| JP2010097201A (ja) | トナーおよび画像形成方法 | |

| JP5370640B2 (ja) | 画像形成装置および画像形成方法 | |

| JP2013050578A (ja) | 静電荷現像用トナー | |

| JP5915018B2 (ja) | トナー、現像剤、トナー入り容器、プロセスカートリッジ、及び画像形成装置 | |

| JP5240515B2 (ja) | フルカラー画像形成方法 | |

| JP2008096992A (ja) | 静電荷像現像用トナー及びその製造方法ならびに該トナーを用いた画像形成方法 | |

| JP4986778B2 (ja) | 画像形成装置及びこれに適用するトナー | |

| JP2006201533A (ja) | トナー、及びトナーの製造方法、現像剤、現像装置、画像形成装置 | |

| JP2006308886A (ja) | 非磁性一成分トナー及び画像形成装置 | |

| JP2010061071A (ja) | トナー、並びにこれを用いた現像剤、及び画像形成方法 | |

| JP2023136124A (ja) | トナー、現像剤、トナー収容ユニット、プロセスカートリッジ、画像形成装置及び画像形成方法 | |

| JP2006145561A (ja) | 電子写真用トナー及びそれを用いる画像形成装置 | |

| JP5541343B2 (ja) | トナー | |

| JP6146037B2 (ja) | 電子写真用トナー |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| AMND | Amendment | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application | ||

| AMND | Amendment |