JP7406943B2 - 研磨装置、研磨方法、および基板処理装置 - Google Patents

研磨装置、研磨方法、および基板処理装置 Download PDFInfo

- Publication number

- JP7406943B2 JP7406943B2 JP2019160218A JP2019160218A JP7406943B2 JP 7406943 B2 JP7406943 B2 JP 7406943B2 JP 2019160218 A JP2019160218 A JP 2019160218A JP 2019160218 A JP2019160218 A JP 2019160218A JP 7406943 B2 JP7406943 B2 JP 7406943B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- polishing

- device surface

- cleaning

- wafer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005498 polishing Methods 0.000 title claims description 391

- 239000000758 substrate Substances 0.000 title claims description 232

- 238000012545 processing Methods 0.000 title claims description 28

- 238000000034 method Methods 0.000 title claims description 26

- 238000004140 cleaning Methods 0.000 claims description 294

- 230000007246 mechanism Effects 0.000 claims description 140

- 239000012530 fluid Substances 0.000 claims description 123

- 239000007788 liquid Substances 0.000 claims description 60

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 48

- 230000001681 protective effect Effects 0.000 claims description 39

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 claims description 22

- 239000007921 spray Substances 0.000 claims description 17

- 238000001035 drying Methods 0.000 claims description 11

- 239000000126 substance Substances 0.000 claims description 11

- 238000003825 pressing Methods 0.000 claims description 6

- 235000012431 wafers Nutrition 0.000 description 234

- 230000002093 peripheral effect Effects 0.000 description 19

- 238000012546 transfer Methods 0.000 description 15

- 238000010586 diagram Methods 0.000 description 10

- 239000006061 abrasive grain Substances 0.000 description 8

- 239000013256 coordination polymer Substances 0.000 description 7

- 238000007517 polishing process Methods 0.000 description 4

- 238000013519 translation Methods 0.000 description 4

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 3

- 238000011109 contamination Methods 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 239000004696 Poly ether ether ketone Substances 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000002101 nanobubble Substances 0.000 description 2

- 229920002530 polyetherether ketone Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 229910021642 ultra pure water Inorganic materials 0.000 description 2

- 239000012498 ultrapure water Substances 0.000 description 2

- 239000004677 Nylon Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 239000013013 elastic material Substances 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 239000003595 mist Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- -1 polypropylene Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 239000012487 rinsing solution Substances 0.000 description 1

- 230000035939 shock Effects 0.000 description 1

- 229920002379 silicone rubber Polymers 0.000 description 1

- 239000004945 silicone rubber Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B55/00—Safety devices for grinding or polishing machines; Accessories fitted to grinding or polishing machines for keeping tools or parts of the machine in good working condition

- B24B55/06—Dust extraction equipment on grinding or polishing machines

- B24B55/08—Dust extraction equipment on grinding or polishing machines specially designed for belt grinding machines

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

Description

一態様では、前記洗浄流体ノズルは、2流体ジェットを前記基板のデバイス面に向けて噴射させる2流体ジェットノズルである。

一態様では、前記非接触式洗浄機構は、オゾン発生器をさらに含み、前記洗浄流体ノズルは、オゾン水、またはオゾンマイクロバブル水を前記基板のデバイス面に向けて噴射する。

一態様では、前記洗浄流体ノズルは、メガソニック水または薬液を前記基板のデバイス面に向けて噴射する。

一態様では、前記研磨装置は、前記基板のデバイス面に保護液を供給する保護液供給ノズルをさらに備える。

一態様では、前記研磨装置は、前記非接触式洗浄機構、および前記保護液供給ノズルの動作を制御する動作制御部をさらに備え、前記動作制御部は、前記研磨具で前記基板の非デバイス面を研磨している間に、前記基板のデバイス面に前記保護液供給ノズルから前記保護液を供給しつつ、さらに、前記非接触式洗浄機構によって、前記基板のデバイス面を洗浄する。

一態様では、前記研磨装置は、前記研磨具、および前記非接触式洗浄機構の動作を制御する動作制御部をさらに備え、前記動作制御部は、前記研磨具による前記基板の非デバイス面の研磨の開始よりも前に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、前記研磨具による前記基板の非デバイス面の研磨の終了後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了する。

一態様では、前記研磨装置は、前記研磨具、および前記非接触式洗浄機構の動作を制御する動作制御部をさらに備え、前記動作制御部は、前記研磨具による前記基板の非デバイス面の研磨の開始と同時に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、前記研磨具による前記基板の非デバイス面の研磨の終了と同時に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了する。

一態様では、前記研磨装置は、前記研磨具、および前記非接触式洗浄機構の動作を制御する動作制御部をさらに備え、前記動作制御部は、前記研磨具による前記基板の非デバイス面の研磨の開始後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、前記研磨具による前記基板の非デバイス面の研磨の終了後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了する。

一態様では、前記洗浄流体ノズルは、2流体ジェットを前記基板のデバイス面に向けて噴射する。

一態様では、前記洗浄流体ノズルは、オゾン水、またはオゾンマイクロバブル水を前記基板のデバイス面に向けて噴射する。

一態様では、前記洗浄流体ノズルは、メガソニック水または薬液を前記基板のデバイス面に向けて噴射する。

一態様では、前記基板の非デバイス面を研磨している間、前記基板のデバイス面にさらに保護液が供給される。

一態様では、前記基板の非デバイス面を研磨している間に、前記基板のデバイス面に前記保護液を供給しつつ、さらに、前記非接触式洗浄機構によって、前記基板のデバイス面を洗浄する。

一態様では、前記研磨具による前記基板の非デバイス面の研磨の開始よりも前に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、前記研磨具による前記基板の非デバイス面の研磨の終了後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了する。

一態様では、前記研磨具による前記基板の非デバイス面の研磨の開始と同時に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、前記研磨具による前記基板の非デバイス面の研磨の終了と同時に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了する。

一態様では、前記研磨具による前記基板の非デバイス面の研磨の開始後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、前記研磨具による前記基板の非デバイス面の研磨の終了後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了する。

一態様では、前記洗浄ユニットは、前記基板の非デバイス面のみを洗浄する。

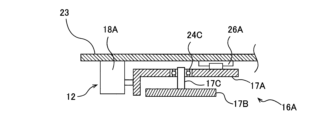

図1は、研磨装置の一実施形態を示す模式図である。図1に示す研磨装置は、基板の一例であるウェーハWを保持し、その軸心を中心として回転させる基板保持部10と、研磨具の一例である研磨テープ31をこの基板保持部10に保持されたウェーハWの第1の面1に接触させてウェーハWの第1の面1を研磨する研磨ヘッド50と、研磨テープ31を研磨ヘッド50に供給する研磨テープ供給機構41と、研磨ヘッド50および研磨テープ供給機構41を並進回転運動させる並進回転運動機構60とを備えている。

11 ローラー

12 ローラー回転機構

27 リンス液供給ノズル

28 保護液供給ノズル

30 非接触式洗浄機構

31 研磨テープ

32 ノズル移動機構

33 洗浄流体ノズル

34 ノズルアーム

35 ノズル旋回軸

36 モータ(駆動機)

37 洗浄流体ライン

38 流量調整器

40 洗浄流体供給装置

41 研磨テープ供給機構

46 テープ送り装置

50 研磨ヘッド

52 加圧機構

53a,53b,53c,53d,53e,53f,53g ガイドローラー

55 研磨ブレード

56 研磨パッド

57 バックプレート

60 並進回転運動機構

85 オゾン発生器

86 電解水生成機

127 研磨ユニット(研磨装置)

133 システムコントローラ

140 第1仮置き台

141 第2仮置き台

150 第3の搬送ロボット

151 第4の搬送ロボット

172 洗浄ユニット

173 乾燥ユニット

180 動作制御部

Claims (20)

- 基板をそのデバイス面が上を向いた状態で保持して、該基板を回転させる基板保持部と、

前記基板の非デバイス面に接触して、該基板の非デバイス面を研磨する研磨具と、

前記研磨具で前記基板の非デバイス面を研磨している間に、前記基板のデバイス面を洗浄する非接触式洗浄機構と、

前記基板のデバイス面に保護液を供給する保護液供給ノズルと、

前記非接触式洗浄機構、および前記保護液供給ノズルの動作を制御する動作制御部と、を備え、

前記動作制御部は、前記研磨具で前記基板の非デバイス面を研磨している間に、前記基板のデバイス面に前記保護液供給ノズルから前記保護液を供給しつつ、さらに、前記非接触式洗浄機構によって、前記基板のデバイス面を洗浄することを特徴とする研磨装置。 - 前記非接触式洗浄機構は、

洗浄流体を前記基板のデバイス面に向けて噴射する洗浄流体ノズルと、

前記洗浄流体ノズルを、前記基板のデバイス面の上方で移動させるノズル移動機構と、を有することを特徴とする請求項1に記載の研磨装置。 - 前記洗浄流体ノズルは、2流体ジェットを前記基板のデバイス面に向けて噴射させる2流体ジェットノズルであることを特徴とする請求項2に記載の研磨装置。

- 前記非接触式洗浄機構は、オゾン発生器をさらに含み、

前記洗浄流体ノズルは、オゾン水、またはオゾンマイクロバブル水を前記基板のデバイス面に向けて噴射することを特徴とする請求項2に記載の研磨装置。 - 前記非接触式洗浄機構は、電解水生成機をさらに含み、

前記洗浄流体ノズルは、電解水を前記基板のデバイス面に向けて噴射することを特徴とする請求項2に記載の研磨装置。 - 前記洗浄流体ノズルは、メガソニック水または薬液を前記基板のデバイス面に向けて噴射することを特徴とする請求項2に記載の研磨装置。

- 前記動作制御部は、前記研磨具の動作を制御可能に構成されており、

前記動作制御部は、

前記研磨具による前記基板の非デバイス面の研磨の開始よりも前に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、

前記研磨具による前記基板の非デバイス面の研磨の終了後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了することを特徴とする請求項1に記載の研磨装置。 - 前記動作制御部は、前記研磨具の動作を制御可能に構成されており、

前記動作制御部は、

前記研磨具による前記基板の非デバイス面の研磨の開始と同時に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、

前記研磨具による前記基板の非デバイス面の研磨の終了と同時に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了することを特徴とする請求項1に記載の研磨装置。 - 前記動作制御部は、前記研磨具の動作を制御可能に構成されており、

前記動作制御部は、

前記研磨具による前記基板の非デバイス面の研磨の開始後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、

前記研磨具による前記基板の非デバイス面の研磨の終了後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了することを特徴とする請求項1に記載の研磨装置。 - 基板を、そのデバイス面が上を向いた状態で保持して、該基板を回転させ、

前記回転している基板の非デバイス面に研磨具を押し付けて、該非デバイス面を研磨し、

前記基板の非デバイス面を研磨している間に、前記基板のデバイス面に保護液を供給しつつ、さらに、前記基板のデバイス面を非接触式洗浄機構で洗浄することを特徴とする研磨方法。 - 前記基板のデバイス面の洗浄は、洗浄流体ノズルを前記基板のデバイス面の上方で移動させながら、該洗浄流体ノズルから洗浄流体を前記基板のデバイス面に噴射することにより行われることを特徴とする請求項10に記載の研磨方法。

- 前記洗浄流体ノズルは、2流体ジェットを前記基板のデバイス面に向けて噴射することを特徴とする請求項11に記載の研磨方法。

- 前記洗浄流体ノズルは、オゾン水、またはオゾンマイクロバブル水を前記基板のデバイス面に向けて噴射することを特徴とする請求項11に記載の研磨方法。

- 前記洗浄流体ノズルは、電解水を前記基板のデバイス面に向けて噴射することを特徴とする請求項11に記載の研磨方法。

- 前記洗浄流体ノズルは、メガソニック水または薬液を前記基板のデバイス面に向けて噴射することを特徴とする請求項11に記載の研磨方法。

- 前記研磨具による前記基板の非デバイス面の研磨の開始よりも前に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、

前記研磨具による前記基板の非デバイス面の研磨の終了後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了することを特徴とする請求項10に記載の研磨方法。 - 前記研磨具による前記基板の非デバイス面の研磨の開始と同時に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、

前記研磨具による前記基板の非デバイス面の研磨の終了と同時に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了することを特徴とする請求項10に記載の研磨方法。 - 前記研磨具による前記基板の非デバイス面の研磨の開始後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を開始し、

前記研磨具による前記基板の非デバイス面の研磨の終了後に、前記非接触式洗浄機構による前記基板のデバイス面の洗浄を終了することを特徴とする請求項10に記載の研磨方法。 - 請求項1乃至9のいずれか一項に記載の研磨装置と、

前記研磨装置によって研磨された基板を洗浄する洗浄ユニットと、

前記洗浄ユニットで洗浄された基板を乾燥させる乾燥ユニットと、を備えたことを特徴とする基板処理装置。 - 前記洗浄ユニットは、前記基板の非デバイス面のみを洗浄することを特徴とする請求項19に記載の基板処理装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019160218A JP7406943B2 (ja) | 2019-09-03 | 2019-09-03 | 研磨装置、研磨方法、および基板処理装置 |

| PCT/JP2020/023328 WO2021044694A1 (ja) | 2019-09-03 | 2020-06-15 | 研磨装置、研磨方法、および基板処理装置 |

| TW109123683A TW202112496A (zh) | 2019-09-03 | 2020-07-14 | 研磨裝置、研磨方法、及基板處理裝置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019160218A JP7406943B2 (ja) | 2019-09-03 | 2019-09-03 | 研磨装置、研磨方法、および基板処理装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2021040022A JP2021040022A (ja) | 2021-03-11 |

| JP2021040022A5 JP2021040022A5 (ja) | 2022-08-29 |

| JP7406943B2 true JP7406943B2 (ja) | 2023-12-28 |

Family

ID=74847361

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019160218A Active JP7406943B2 (ja) | 2019-09-03 | 2019-09-03 | 研磨装置、研磨方法、および基板処理装置 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP7406943B2 (ja) |

| TW (1) | TW202112496A (ja) |

| WO (1) | WO2021044694A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN117260515B (zh) * | 2023-11-22 | 2024-02-13 | 北京特思迪半导体设备有限公司 | 抛光机的动态联动控制方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004273961A (ja) | 2003-03-12 | 2004-09-30 | Ebara Corp | 金属配線形成基板の洗浄処理装置 |

| JP2006303143A (ja) | 2005-04-20 | 2006-11-02 | Seiko Epson Corp | 基板の洗浄装置、及び洗浄方法 |

| JP2015119161A (ja) | 2013-11-13 | 2015-06-25 | 東京エレクトロン株式会社 | 研磨洗浄機構、基板処理装置及び基板処理方法 |

| JP2017108113A (ja) | 2015-11-27 | 2017-06-15 | 株式会社荏原製作所 | 基板処理装置および基板処理方法ならびに基板処理装置の制御プログラム |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7148349B2 (ja) * | 2017-11-14 | 2022-10-05 | 株式会社荏原製作所 | 基板処理装置および基板処理方法 |

-

2019

- 2019-09-03 JP JP2019160218A patent/JP7406943B2/ja active Active

-

2020

- 2020-06-15 WO PCT/JP2020/023328 patent/WO2021044694A1/ja active Application Filing

- 2020-07-14 TW TW109123683A patent/TW202112496A/zh unknown

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004273961A (ja) | 2003-03-12 | 2004-09-30 | Ebara Corp | 金属配線形成基板の洗浄処理装置 |

| JP2006303143A (ja) | 2005-04-20 | 2006-11-02 | Seiko Epson Corp | 基板の洗浄装置、及び洗浄方法 |

| JP2015119161A (ja) | 2013-11-13 | 2015-06-25 | 東京エレクトロン株式会社 | 研磨洗浄機構、基板処理装置及び基板処理方法 |

| JP2017108113A (ja) | 2015-11-27 | 2017-06-15 | 株式会社荏原製作所 | 基板処理装置および基板処理方法ならびに基板処理装置の制御プログラム |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2021040022A (ja) | 2021-03-11 |

| WO2021044694A1 (ja) | 2021-03-11 |

| TW202112496A (zh) | 2021-04-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3990073B2 (ja) | 基板洗浄装置及び基板洗浄方法 | |

| JP6908496B2 (ja) | 研磨装置 | |

| US20020007840A1 (en) | Substrate cleaning apparatus, substrate cleaning method and substrate processing apparatus | |

| TWI774776B (zh) | 基板研磨方法及裝置、以及基板處理方法 | |

| JP2014167996A (ja) | 研磨装置および研磨方法 | |

| KR20190054937A (ko) | 기판의 표면을 처리하는 장치 및 방법 | |

| JP2007194367A (ja) | 洗浄装置及び該洗浄装置を備えるダイシング装置 | |

| JP7406943B2 (ja) | 研磨装置、研磨方法、および基板処理装置 | |

| JP2019091886A (ja) | 基板処理装置および基板処理方法 | |

| JP6445298B2 (ja) | 研磨装置、及び、処理方法 | |

| JP6625461B2 (ja) | 研磨装置 | |

| JP2016111265A (ja) | バフ処理装置、および、基板処理装置 | |

| EP3396707B1 (en) | Apparatus and method for cleaning a back surface of a substrate | |

| JP6346541B2 (ja) | バフ処理装置、および、基板処理装置 | |

| US20230182262A1 (en) | Substrate cleaning device and substrate polishing device | |

| US10651057B2 (en) | Apparatus and method for cleaning a back surface of a substrate | |

| JP2023097533A (ja) | 研磨装置および研磨方法 | |

| JP2016119368A (ja) | コンディショニング装置、バフ処理装置、基板処理装置、ドレッサ、および、コンディショニング方法 | |

| JP2019042923A (ja) | 研磨装置、及び、処理方法 | |

| JP2016078156A (ja) | 処理モジュール | |

| JP2021109281A (ja) | バフ処理モジュール、及び、基板処理装置 | |

| JP2022039487A (ja) | ワークピース支持装置およびワークピース支持方法 | |

| TW201842983A (zh) | 清洗基板裏面的裝置及方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220819 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20220819 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230808 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230927 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20231212 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20231218 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7406943 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |