JP7302350B2 - 銅ナノインク、プリント配線板用基板及び銅ナノインクの製造方法 - Google Patents

銅ナノインク、プリント配線板用基板及び銅ナノインクの製造方法 Download PDFInfo

- Publication number

- JP7302350B2 JP7302350B2 JP2019135473A JP2019135473A JP7302350B2 JP 7302350 B2 JP7302350 B2 JP 7302350B2 JP 2019135473 A JP2019135473 A JP 2019135473A JP 2019135473 A JP2019135473 A JP 2019135473A JP 7302350 B2 JP7302350 B2 JP 7302350B2

- Authority

- JP

- Japan

- Prior art keywords

- copper

- nanoink

- nanoparticles

- copper nanoparticles

- carboxylic acid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

Landscapes

- Powder Metallurgy (AREA)

- Parts Printed On Printed Circuit Boards (AREA)

- Laminated Bodies (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

Description

銅ナノインクに含まれる銅ナノ粒子は、インク中の溶存酸素や空気との接触によって酸化されやすい。また、銅ナノインクの塗布後にも銅ナノ粒子の酸化が進行し、酸化銅濃度が増加する傾向がある。そのため、良好な銅ナノ粒子の焼結体層を得ることができず、ベースフィルム及び上記焼結体層間の密着力が低下するおそれがある。

本開示の一態様に係る銅ナノインクによれば、酸化銅の低減効果が高く、ベースフィルムとの密着力が優れる銅ナノ粒子の焼結体層を形成できる。

最初に本開示の実施態様を列記して説明する。

<銅ナノインク>

以下、本開示の一実施形態に係る銅ナノインクについて詳説する。

当該銅ナノインクに含有される銅ナノ粒子は、水溶液中で還元剤により銅イオンを還元することで銅ナノ粒子を析出させる液相還元法により得られる。

当該銅ナノインクの溶媒としては、特に限定されるものではないが、水が好適に用いられる。

当該銅ナノインクは、添加剤としてポリエチレンイミンと、ポリビニルアルコールと、カルボン酸とを含有する。当該銅ナノインクが添加剤としてポリエチレンイミンと、ポリビニルアルコールと、カルボン酸とを含有することで、酸化銅の低減効果をより向上できる。

当該銅ナノインクは、例えばさらに分散剤を含んでいてもよい。分散剤としては、例えば、上述のポリエチレンイミン及びポリビニルアルコールの他、例えばポリエチレングリコール、ポリビニルピロリドン等を挙げることができる。

当該プリント配線板用基板は、絶縁性を有するベースフィルムと、上記ベースフィルムの表面に直接又は間接に積層される銅ナノ粒子の焼結体層とを備える。すなわち、上記焼結体層は、銅ナノ粒子を含有する当該銅ナノインクの塗工膜中の銅ナノ粒子の焼結により得られる焼結体から構成される。

次に、本開示の一実施形態に係る銅ナノインクの製造方法について詳説する。

[銅ナノ粒子を析出させる工程]

還元剤水溶液調製工程では、銅イオンを還元する作用を有する還元剤を含む水溶液を調製する。

上記析出させる工程では、上記還元剤水溶液に銅イオンを投入することにより、還元剤水溶液中での還元剤による銅イオンの還元により銅ナノ粒子を析出させる。

銅ナノ粒子を分離する工程では、上記銅ナノ粒子を析出させる工程において還元剤水溶液中に析出した銅ナノ粒子を分離する。銅ナノ粒子の分離方法としては、例えば濾過、遠心分離等が挙げられる。なお、分離された銅ナノ粒子は、さらに洗浄、乾燥、解砕等の工程を経て一旦粉末状としてもよいが、凝集を防止するために粉末化せず水溶液に高濃度で分散させた状態で用いることが好ましい。

銅ナノ粒子を分散させる工程では、上記銅ナノ粒子を分離する工程で得られた銅ナノ粒子を所定の濃度になるように溶媒に分散させる。

添加する工程では、上記銅ナノ粒子を分散させる工程で所定の濃度に調製された分散液に、ポリエチレンイミン、ポリビニルアルコール及びカルボン酸を添加する。当該銅ナノインクの製造方法は、銅ナノ粒子を溶媒に分散させた分散液に添加剤としてポリエチレンイミン、ポリビニルアルコール及びカルボン酸を添加するので、銅ナノ粒子の表面が、還元性又は耐酸化性を有するポリエチレンイミン、ポリビニルアルコール及びカルボン酸により被覆される。その結果、当該銅ナノインクにより形成される塗工膜に熱処理を施すと酸化銅が還元されるとともに、塗工膜中の銅の酸化が抑制され、酸化銅が低減された銅ナノ粒子の焼結体層を得ることができる。さらに、銅ナノインク中で銅ナノ粒子よりも先にこれらの添加剤が酸化されることで、銅ナノインク中の酸素の量を低減できる。

本開示の一実施形態に係るプリント配線板用基板の製造方法は、例えば絶縁性を有するベースフィルムに上述の当該銅ナノインクを塗工する工程(塗工工程)と、上記ベースフィルムに塗工した当該銅ナノインクの塗工膜を乾燥する工程(乾燥工程)と、上記乾燥工程後の塗工膜を焼成する工程(焼成工程)とを備える。

上記塗工工程では、上述の当該銅ナノインクをベースフィルムに塗工する。

上記乾燥工程では、ベースフィルム上の銅ナノインクの塗工膜を乾燥させる。

焼成工程では、上記乾燥工程で乾燥した銅ナノインクの塗工膜を熱処理することによって上記塗工膜中の銅ナノ粒子を焼結する。これにより、銅ナノインクの溶媒や分散剤が蒸発又は熱分解して、残る銅ナノ粒子が焼結されてベースフィルムの一方の面に焼結体層が積層される。また、焼成工程では、還元作用を有するカルボン酸及びポリエチレンイミンによる還元反応により銅ナノインク中の酸化銅が銅に還元されるとともに、カルボン酸及びポリエチレンイミンを構成する炭素が酸化されて二酸化炭素として放出される。また、耐酸化性を有するポリビニルアルコールにより塗工膜中の銅の酸化が抑制される。なお、上記焼成は、窒素雰囲気下で行うことが好ましい。

(1)銅ナノ粒子を析出させる工程

初めに、反応タンクに、pH調整剤としての水酸化ナトリウム、錯化剤としてのクエン酸ナトリウム、及び分散剤としてのポリエチレンイミンを純水に溶解した。次に、この水溶液を撹拌しながら同温度で保温した硝酸銅三水和物を投入して、平均粒子径80nmの銅ナノ粒子を析出させ銅ナノ粒子分散液を調製した。

次に、遠心分離機を用いて上記銅ナノ粒子分散液の遠心分離を行い、銅ナノ粒子を含む銅ナノ粒子濃縮液と液相とに遠心分離機で分離した。

上記銅ナノ粒子を含む銅ナノ粒子濃縮液をろ過後、純水を加えて銅ナノ粒子を分散させた。

次に、上記銅ナノ粒子の分散液に添加剤としてポリエチレンイミン(PEI)、ポリビニルアルコール(PVA)、クエン酸、シュウ酸、エチレンジアミン四酢酸(EDTA)、トリエタノールアミン(TEA)等を用いた。そして、純水により濃度を調整し、表1に記載の条件で添加剤を添加して銅ナノインクを製造した。なお、以下の表1中の「-」は、該当する成分を用いなかったことを示す。

次に、絶縁性を有するベースフィルムとして平均厚さ25μmのポリイミドフィルムを用い、このポリイミドフィルムの片方の面に上記銅ナノインクを塗工し、塗工膜を乾燥させた。次に、焼成温度350℃、焼成時間20分の条件下で乾燥して平均厚さが0.2μmの焼結体層を形成し、試験番号1~試験番号32のプリント配線板用基板を作製した。

(銅ナノインクの性状)

銅ナノインクの製造直後の性状について、平滑面に塗工及び乾燥して得られる平均厚さ0.15μmの乾燥塗膜の入射角60°での光沢度で評価した。銅ナノインクの性状についてはA~Cの三段階で評価した。上記銅ナノインクの性状の評価基準は以下の通りとした。銅ナノインクの性状の評価がA及びBの場合、良好である。評価結果を表1に示す。

A:銅ナノ粒子の分散性に優れる 200GU以上

B:銅ナノ粒子の凝集がほとんど見られない 200GU未満100GU以上

C:銅ナノ粒子の凝集が多く発生している 100GU未満

Spring-8 BL16B2を用いてエックス線吸収微細構造(XAFS)により、製造から7日間経過後の銅ナノインク中の酸化銅濃度を求めた。銅ナノインク中の酸化銅濃度が15質量%以下の場合、良好である。測定結果を表1に示す。

Bruker AXS社製熱重量質量分析同時測定装置(TG-DTA2020SA/MS9610)にて銅ナノインク塗工膜の焼成過程における酸化銅還元による二酸化炭素の発生が確認できた。

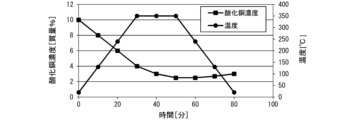

また、図1は、試験番号10の銅ナノインクの塗工膜の焼成過程における酸化銅濃度を示すグラフである。上記酸化銅濃度は、住友電工社製「SAGA-LS BL16」(ビームライン:硬X線)を用いて、X線回折装置(XRD)による透過法にて測定した。

プリント配線板用基板の製造直後の塗工膜、塗工後、室温で7日保存後の塗工膜、及び熱処理後の焼結体層について、酸化銅濃度を求めた。酸化銅濃度は、マルバーンパナリティカル社製「エンピリアン」を用いてX線回折法により測定した。測定結果を表1に示す。

試験番号1~試験番号32のプリント配線板用基板について、JIS-K-6854-2(1999)「接着剤-はく離接着強さ試験方法-2部:180度はく離」に準じた方法により各プリント配線板用基板について、製造直後の剥離強度及び150℃で7日間保持後の剥離強度(高温下の剥離強度)を測定した。ベースフィルム及び焼結体層間の密着力についてはA~Dの4段階で評価した。上記ベースフィルム及び焼結体層間の密着力の評価基準は以下の通りとした。評価結果がA及びBの場合、良好である。評価結果を表1に示す。

A:製造直後の剥離強度が7N/cm以上かつ150℃で7日間保持後の剥離強度が5.0N/cm以上

B:製造直後の剥離強度が6N/cm以上かつ150℃で7日間保持後の剥離強度が3.0N/cm以上

C:製造直後の剥離強度が5N/cm以上かつ150℃で7日間保持後の剥離強度が2.0N/cm以上

D:製造直後の剥離強度が5N/cm未満又は150℃で7日間保持後の剥離強度が2.0N/cm未満

さらに、カルボン酸としてシュウ酸又はエチレンジアミン四酢酸を用いた試験番号22及び試験番号24、並びにクエン酸とともにトリエタノールアミンを添加した試験番号24も良好な結果が得られた。

また、図1から当該銅ナノインクの塗工膜の焼成過程においては、時間とともに酸化銅が還元されて酸化銅濃度が減少していることがわかる。

Claims (6)

- 平均粒子径が200nm以下の銅ナノ粒子と、

上記銅ナノ粒子を分散する溶媒と、

ポリエチレンイミンと、

ポリビニルアルコールと、

カルボン酸と

を含有し、

上記カルボン酸の含有割合が0.8質量%以上2.8質量%以下であり、上記ポリエチレンイミンの含有割合が1.0質量%以上3.5質量%以下であり、上記カルボン酸に対する上記ポリエチレンイミンの質量比が0.5以上4以下である銅ナノインク。 - 上記カルボン酸がクエン酸、シュウ酸、エチレンジアミン四酢酸又はこれらの組み合わせである請求項1に記載の銅ナノインク。

- トリエタノールアミンをさらに含有する請求項1又は請求項2に記載の銅ナノインク。

- 絶縁性を有するベースフィルムと、

上記ベースフィルムの表面に直接又は間接に積層される銅ナノ粒子の焼結体層と

を備え、

上記焼結体層の酸化銅濃度が、10.0質量%以下であるプリント配線板用基板。 - 上記ベースフィルムと上記焼結体層との間の150℃で7日間保持後における剥離強度が、5.0N/cm以上である請求項4に記載のプリント配線板用基板。

- 平均粒子径が200nm以下の銅ナノ粒子とこの銅ナノ粒子を分散する溶媒とを含有する銅ナノインクの製造方法であって、

液相還元法により上記銅ナノ粒子を析出する工程と、

上記析出する工程で析出された上記銅ナノ粒子を分離する工程と、

上記分離する工程で得られた上記銅ナノ粒子を上記溶媒に分散させる工程と、

上記分散させる工程で調製された分散液にポリエチレンイミン、ポリビニルアルコール及びカルボン酸を添加する工程と

を備える銅ナノインクの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019135473A JP7302350B2 (ja) | 2019-07-23 | 2019-07-23 | 銅ナノインク、プリント配線板用基板及び銅ナノインクの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019135473A JP7302350B2 (ja) | 2019-07-23 | 2019-07-23 | 銅ナノインク、プリント配線板用基板及び銅ナノインクの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2021017641A JP2021017641A (ja) | 2021-02-15 |

| JP2021017641A5 JP2021017641A5 (ja) | 2022-02-28 |

| JP7302350B2 true JP7302350B2 (ja) | 2023-07-04 |

Family

ID=74564164

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019135473A Active JP7302350B2 (ja) | 2019-07-23 | 2019-07-23 | 銅ナノインク、プリント配線板用基板及び銅ナノインクの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7302350B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7153769B1 (ja) * | 2021-06-15 | 2022-10-14 | Jx金属株式会社 | 酸化銅含有粉末、導電性ペースト及び、酸化銅含有粉末の製造方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007013393A1 (ja) | 2005-07-25 | 2007-02-01 | Sumitomo Metal Mining Co., Ltd. | 銅微粒子分散液及びその製造方法 |

| JP2012172135A (ja) | 2011-02-24 | 2012-09-10 | Toshiba Tec Corp | ナノ粒子インク組成物及びその製造方法 |

| JP2015180769A (ja) | 2014-03-05 | 2015-10-15 | 古河電気工業株式会社 | 銅微粒子分散液 |

| JP2016152405A (ja) | 2015-02-19 | 2016-08-22 | 住友電工プリントサーキット株式会社 | プリント配線板用基材、プリント配線板及びプリント配線板用基材の製造方法 |

-

2019

- 2019-07-23 JP JP2019135473A patent/JP7302350B2/ja active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007013393A1 (ja) | 2005-07-25 | 2007-02-01 | Sumitomo Metal Mining Co., Ltd. | 銅微粒子分散液及びその製造方法 |

| JP2012172135A (ja) | 2011-02-24 | 2012-09-10 | Toshiba Tec Corp | ナノ粒子インク組成物及びその製造方法 |

| JP2015180769A (ja) | 2014-03-05 | 2015-10-15 | 古河電気工業株式会社 | 銅微粒子分散液 |

| JP2016152405A (ja) | 2015-02-19 | 2016-08-22 | 住友電工プリントサーキット株式会社 | プリント配線板用基材、プリント配線板及びプリント配線板用基材の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2021017641A (ja) | 2021-02-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI399457B (zh) | 銅導體膜與其製造方法、導電性基板與其製造方法、銅導體配線與其製造方法以及處理含有銅氧化物的層的處理液 | |

| JP6536581B2 (ja) | 金属微粒子分散液 | |

| CN107113981B (zh) | 印刷线路板用基板以及印刷线路板用基板的制造方法 | |

| WO2017057301A1 (ja) | 導電層形成用塗布液及び導電層の製造方法 | |

| JP6400503B2 (ja) | プリント配線板用基材及びプリント配線板 | |

| US10237976B2 (en) | Substrate for printed circuit board, printed circuit board, and method for producing substrate for printed circuit board | |

| JP7400929B2 (ja) | プリント配線板用基材、プリント配線板用基材の製造方法およびプリント配線板 | |

| WO2019077815A1 (ja) | プリント配線板用基材及びプリント配線板 | |

| JP7302350B2 (ja) | 銅ナノインク、プリント配線板用基板及び銅ナノインクの製造方法 | |

| JP2014041969A (ja) | プリント配線板の製造方法 | |

| CN111512710B (zh) | 印刷线路板用基材和印刷线路板 | |

| JP2020029611A (ja) | 銅ナノ粒子の製造方法 | |

| JP5267487B2 (ja) | プリント配線板用基板、プリント配線板用基板の製造方法 | |

| WO2019130691A1 (ja) | プリント配線板用基材及びプリント配線板 | |

| JP2020031196A (ja) | 銅ナノインク、プリント配線板用基板及び銅ナノインクの製造方法 | |

| WO2019035237A1 (ja) | 樹脂フィルム、プリント配線板用基材及びプリント配線板 | |

| WO2024190148A1 (ja) | 銅ナノインク、プリント配線板用基板、およびプリント配線板用基板の製造方法 | |

| JP6884669B2 (ja) | プリント配線板用基材及びプリント配線板用基材の製造方法 | |

| JP5327107B2 (ja) | プリント配線板用基板、プリント配線板、プリント配線板の製造方法 | |

| JP2019114679A (ja) | プリント配線板用基材 | |

| JP6473018B2 (ja) | プリント配線板用基材の製造方法、プリント配線板用基材及びプリント配線板 | |

| JP2014186986A (ja) | 導電性組成物、金属被覆基材の製造方法及び金属被覆基材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220217 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20220221 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20230112 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230117 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230222 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20230523 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20230605 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7302350 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |