JP7033684B2 - 不織布 - Google Patents

不織布 Download PDFInfo

- Publication number

- JP7033684B2 JP7033684B2 JP2021063151A JP2021063151A JP7033684B2 JP 7033684 B2 JP7033684 B2 JP 7033684B2 JP 2021063151 A JP2021063151 A JP 2021063151A JP 2021063151 A JP2021063151 A JP 2021063151A JP 7033684 B2 JP7033684 B2 JP 7033684B2

- Authority

- JP

- Japan

- Prior art keywords

- nonwoven fabric

- binder

- fiber

- woven fabric

- thickness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000004745 nonwoven fabric Substances 0.000 title claims description 564

- 239000000835 fiber Substances 0.000 claims description 389

- 239000011230 binding agent Substances 0.000 claims description 290

- 239000011347 resin Substances 0.000 claims description 26

- 229920005989 resin Polymers 0.000 claims description 26

- 238000002844 melting Methods 0.000 claims description 25

- 230000008018 melting Effects 0.000 claims description 25

- 229920001169 thermoplastic Polymers 0.000 claims description 23

- 239000004416 thermosoftening plastic Substances 0.000 claims description 23

- 239000002131 composite material Substances 0.000 claims description 21

- 230000004927 fusion Effects 0.000 claims description 20

- 239000002250 absorbent Substances 0.000 claims description 17

- 230000002745 absorbent Effects 0.000 claims description 17

- 239000000306 component Substances 0.000 description 74

- 239000010410 layer Substances 0.000 description 73

- 238000011084 recovery Methods 0.000 description 57

- 238000000034 method Methods 0.000 description 56

- 238000005259 measurement Methods 0.000 description 38

- 230000000052 comparative effect Effects 0.000 description 31

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 29

- 230000006835 compression Effects 0.000 description 28

- 238000007906 compression Methods 0.000 description 28

- -1 polyethylene terephthalate Polymers 0.000 description 26

- 239000000463 material Substances 0.000 description 23

- 239000011248 coating agent Substances 0.000 description 20

- 238000000576 coating method Methods 0.000 description 20

- 125000000217 alkyl group Chemical group 0.000 description 18

- 238000000691 measurement method Methods 0.000 description 18

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 16

- 230000000694 effects Effects 0.000 description 14

- 229920000178 Acrylic resin Polymers 0.000 description 13

- 239000004925 Acrylic resin Substances 0.000 description 13

- 238000004519 manufacturing process Methods 0.000 description 13

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 12

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 12

- 229920001577 copolymer Polymers 0.000 description 12

- 239000007788 liquid Substances 0.000 description 12

- 229920000642 polymer Polymers 0.000 description 12

- 239000002994 raw material Substances 0.000 description 11

- 239000000853 adhesive Substances 0.000 description 10

- 230000001070 adhesive effect Effects 0.000 description 10

- 125000001424 substituent group Chemical group 0.000 description 10

- 238000007664 blowing Methods 0.000 description 9

- 239000000470 constituent Substances 0.000 description 9

- 239000007787 solid Substances 0.000 description 9

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 8

- 229920006322 acrylamide copolymer Polymers 0.000 description 8

- 230000002708 enhancing effect Effects 0.000 description 8

- 229920000139 polyethylene terephthalate Polymers 0.000 description 8

- 239000005020 polyethylene terephthalate Substances 0.000 description 8

- 230000008569 process Effects 0.000 description 8

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 8

- 239000004698 Polyethylene Substances 0.000 description 7

- 230000009471 action Effects 0.000 description 7

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 6

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 6

- 239000003795 chemical substances by application Substances 0.000 description 6

- 238000004043 dyeing Methods 0.000 description 6

- 230000001747 exhibiting effect Effects 0.000 description 6

- 238000004806 packaging method and process Methods 0.000 description 6

- 238000012360 testing method Methods 0.000 description 6

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 5

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 5

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 5

- 238000003825 pressing Methods 0.000 description 5

- 238000012545 processing Methods 0.000 description 5

- 239000002904 solvent Substances 0.000 description 5

- 239000007921 spray Substances 0.000 description 5

- 238000005507 spraying Methods 0.000 description 5

- 239000008096 xylene Substances 0.000 description 5

- 238000005520 cutting process Methods 0.000 description 4

- 230000009477 glass transition Effects 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- 150000003839 salts Chemical class 0.000 description 4

- ZKYCLDTVJCJYIB-UHFFFAOYSA-N 2-methylidenedecanamide Chemical compound CCCCCCCCC(=C)C(N)=O ZKYCLDTVJCJYIB-UHFFFAOYSA-N 0.000 description 3

- ZAWQXWZJKKICSZ-UHFFFAOYSA-N 3,3-dimethyl-2-methylidenebutanamide Chemical compound CC(C)(C)C(=C)C(N)=O ZAWQXWZJKKICSZ-UHFFFAOYSA-N 0.000 description 3

- 229920002126 Acrylic acid copolymer Polymers 0.000 description 3

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 3

- WOBHKFSMXKNTIM-UHFFFAOYSA-N Hydroxyethyl methacrylate Chemical compound CC(=C)C(=O)OCCO WOBHKFSMXKNTIM-UHFFFAOYSA-N 0.000 description 3

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 3

- 239000002202 Polyethylene glycol Substances 0.000 description 3

- 239000004743 Polypropylene Substances 0.000 description 3

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 3

- MTAZNLWOLGHBHU-UHFFFAOYSA-N butadiene-styrene rubber Chemical compound C=CC=C.C=CC1=CC=CC=C1 MTAZNLWOLGHBHU-UHFFFAOYSA-N 0.000 description 3

- 239000003153 chemical reaction reagent Substances 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 239000008358 core component Substances 0.000 description 3

- 239000000839 emulsion Substances 0.000 description 3

- 150000002148 esters Chemical class 0.000 description 3

- 239000012943 hotmelt Substances 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 239000000178 monomer Substances 0.000 description 3

- 229920001223 polyethylene glycol Polymers 0.000 description 3

- 229920003048 styrene butadiene rubber Polymers 0.000 description 3

- NMGPHUOPSWFUEB-UHFFFAOYSA-N 2-(butylamino)ethyl 2-methylprop-2-enoate Chemical compound CCCCNCCOC(=O)C(C)=C NMGPHUOPSWFUEB-UHFFFAOYSA-N 0.000 description 2

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 2

- 239000005977 Ethylene Substances 0.000 description 2

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Chemical compound CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 2

- 239000005062 Polybutadiene Substances 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- 239000006096 absorbing agent Substances 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 229920000800 acrylic rubber Polymers 0.000 description 2

- 125000003277 amino group Chemical group 0.000 description 2

- 239000012298 atmosphere Substances 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 239000008367 deionised water Substances 0.000 description 2

- 229910021641 deionized water Inorganic materials 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 238000004049 embossing Methods 0.000 description 2

- KWIUHFFTVRNATP-UHFFFAOYSA-N glycine betaine Chemical group C[N+](C)(C)CC([O-])=O KWIUHFFTVRNATP-UHFFFAOYSA-N 0.000 description 2

- 230000001771 impaired effect Effects 0.000 description 2

- 239000004816 latex Substances 0.000 description 2

- 229920000126 latex Polymers 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 229920001515 polyalkylene glycol Polymers 0.000 description 2

- 229920002857 polybutadiene Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- BYEAHWXPCBROCE-UHFFFAOYSA-N 1,1,1,3,3,3-hexafluoropropan-2-ol Chemical compound FC(F)(F)C(O)C(F)(F)F BYEAHWXPCBROCE-UHFFFAOYSA-N 0.000 description 1

- ARXJGSRGQADJSQ-UHFFFAOYSA-N 1-methoxypropan-2-ol Chemical compound COCC(C)O ARXJGSRGQADJSQ-UHFFFAOYSA-N 0.000 description 1

- OAYXUHPQHDHDDZ-UHFFFAOYSA-N 2-(2-butoxyethoxy)ethanol Chemical compound CCCCOCCOCCO OAYXUHPQHDHDDZ-UHFFFAOYSA-N 0.000 description 1

- QZPSOSOOLFHYRR-UHFFFAOYSA-N 3-hydroxypropyl prop-2-enoate Chemical compound OCCCOC(=O)C=C QZPSOSOOLFHYRR-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- BHPQYMZQTOCNFJ-UHFFFAOYSA-N Calcium cation Chemical compound [Ca+2] BHPQYMZQTOCNFJ-UHFFFAOYSA-N 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- JLVVSXFLKOJNIY-UHFFFAOYSA-N Magnesium ion Chemical compound [Mg+2] JLVVSXFLKOJNIY-UHFFFAOYSA-N 0.000 description 1

- 240000007594 Oryza sativa Species 0.000 description 1

- 235000007164 Oryza sativa Nutrition 0.000 description 1

- NPYPAHLBTDXSSS-UHFFFAOYSA-N Potassium ion Chemical compound [K+] NPYPAHLBTDXSSS-UHFFFAOYSA-N 0.000 description 1

- FKNQFGJONOIPTF-UHFFFAOYSA-N Sodium cation Chemical compound [Na+] FKNQFGJONOIPTF-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 1

- 125000005396 acrylic acid ester group Chemical group 0.000 description 1

- 229920006243 acrylic copolymer Polymers 0.000 description 1

- 125000002252 acyl group Chemical group 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 229910001413 alkali metal ion Inorganic materials 0.000 description 1

- 229910001420 alkaline earth metal ion Inorganic materials 0.000 description 1

- 125000005907 alkyl ester group Chemical group 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-O ammonium group Chemical group [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 1

- 229910001424 calcium ion Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000000113 differential scanning calorimetry Methods 0.000 description 1

- 239000002270 dispersing agent Substances 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000003995 emulsifying agent Substances 0.000 description 1

- 238000005538 encapsulation Methods 0.000 description 1

- JNHALLGRQUJJQG-UHFFFAOYSA-N ethanamine;2-methylprop-2-enoic acid Chemical compound CC[NH3+].CC(=C)C([O-])=O JNHALLGRQUJJQG-UHFFFAOYSA-N 0.000 description 1

- LYCAIKOWRPUZTN-UHFFFAOYSA-N ethylene glycol Natural products OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 1

- 239000005038 ethylene vinyl acetate Substances 0.000 description 1

- 238000007710 freezing Methods 0.000 description 1

- 230000008014 freezing Effects 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 125000002768 hydroxyalkyl group Chemical group 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 229910001425 magnesium ion Inorganic materials 0.000 description 1

- 230000002175 menstrual effect Effects 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 229920003145 methacrylic acid copolymer Polymers 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- OMNKZBIFPJNNIO-UHFFFAOYSA-N n-(2-methyl-4-oxopentan-2-yl)prop-2-enamide Chemical compound CC(=O)CC(C)(C)NC(=O)C=C OMNKZBIFPJNNIO-UHFFFAOYSA-N 0.000 description 1

- 125000004433 nitrogen atom Chemical group N* 0.000 description 1

- 230000008520 organization Effects 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 125000004430 oxygen atom Chemical group O* 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 1

- 229910001414 potassium ion Inorganic materials 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 238000013441 quality evaluation Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 235000009566 rice Nutrition 0.000 description 1

- 239000005060 rubber Substances 0.000 description 1

- 230000035807 sensation Effects 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 229910001415 sodium ion Inorganic materials 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 150000003673 urethanes Chemical class 0.000 description 1

- 210000002700 urine Anatomy 0.000 description 1

Images

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/51—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the outer layers of the pads

- A61F13/511—Topsheet, i.e. the permeable cover or layer facing the skin

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/58—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties by applying, incorporating or activating chemical or thermoplastic bonding agents, e.g. adhesives

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/70—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres

- D04H1/74—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres the fibres being orientated, e.g. in parallel (anisotropic fleeces)

Landscapes

- Health & Medical Sciences (AREA)

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Heart & Thoracic Surgery (AREA)

- Vascular Medicine (AREA)

- Biomedical Technology (AREA)

- Animal Behavior & Ethology (AREA)

- General Health & Medical Sciences (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Epidemiology (AREA)

- Nonwoven Fabrics (AREA)

- Absorbent Articles And Supports Therefor (AREA)

Description

一方、吸収性物品の肌に触れる部材には、通常、肌触りの柔らかさを高める観点から、エアスルー不織布等を含むサーマルボンド不織布が用いられる。その中でもエアスルー不織布は、繊維ウェブに対して熱風を吹き付けて繊維交点を融着させて製造されるものであり、坪量を抑えながら嵩高いものとなり得る。

前記エアスルー不織布に関し、特許文献2~4には、繊維ウェブを予め凹凸形状に賦形して不織布化して、圧縮変形量やクッション性等を高めた凹凸不織布が記載されている。

しかし、その厚み回復性は、封入前の厚みと比較して未だ十分とは言えず改善の余地がある。この点、特許文献1記載のレジンボンド不織布は、繊維集合体全体に接着剤を含浸又は塗布して形成されたものであるため、サーマルボンド不織布とは作り方が異なり、肌触りの点ではサーマルボンド不織布の方が優れる。そのため、特許文献1記載のレジンボンド不織布をそのままサーマルボンド不織布の用途に適用することはできない。

前記不織布は、前記不織布の厚み中心部において、厚み方向成分を持つ繊維が他の繊維と交わる繊維交点があり、該繊維交点には前記バインダーが存在することが好ましい。

前記バインダーは、下記(1)および(2)のいずれか一方又は両方の要件を満たすことが好ましい。

(1)前記不織布の平面視において、単位面積あたりの前記バインダーの存在面積率が、前記バインダーに覆われていない部分である繊維面積率より、小さい。

(2)前記不織布の質量に対する前記バインダーの質量の割合が、前記不織布の質量に対する繊維質量の割合より65%ポイント以上小さい。

本発明の上記及び他の特徴及び利点は、適宜添付の図面を参照して、特許請求の範囲及び下記の記載からより明らかになるであろう。

本発明の不織布は、バインダーと熱可塑性繊維とを有し、繊維同士の融着点を有する。融着点は、交差する繊維同士の接点において、前記バインダーを介在させることなく、繊維同士が結着している部分である。より具体的には、前記融着点は、不織布の製造過程において、熱処理によって熱可塑性繊維の表面が一部溶融し、その溶融によって繊維同士が結着したものである。本発明の不織布としては、例えばエアスルー不織布が用いられる。

繊維交点に存在するバインダーは、繊維同士が交差して重なる部分の外側表面を覆っていることが好ましい。また、バインダーは、繊維交点に存在しながら、繊維交点以外の繊維表面にまで延出して存在することが好ましい。

同様の観点から、バインダーの吹き付け質量は、不織布の単位面積あたり、5g/m2以下が好ましい。

また、バインダーの繊維交点に対する作用を効果的に発現させる観点から、バインダーの吹き付け質量は、不織布の単位面積あたり、0.3g/m2以上が好ましい。

上記の「一方の面」及び「反対面」は、不織布の表裏面であり、不織布を水平面に静置した際に、該水平面に対し鉛直方向に水平面から最も遠い面と、水平面に最も近い面とである。

本実施形態においては、反対面側が前述のバインダーが吹き付けられた面側である。

図1(A)及び(B)に示す不織布100のように、一方の面1Aに対して、圧縮力(押圧力)Fを加え、その後、圧縮力Fを取り除くとする。このとき不織布100内の繊維交点6では、圧縮力Fによって繊維7の立体交差が潰される。しかし、押圧力Fを取り除くと、バインダー8によって繊維交点6における繊維7の立体交差の配置が回復される(図1(C))。また、人体による圧縮以外に、製品が包装袋に封入された状態で圧縮圧力を受ける状況においても同様に、包装袋から取り出されたときに、バインダー8によって繊維交点6における繊維7の立体交差の配置が回復される。なお、図1(A)及び(B)では不織布100は基材200の上に載置された状態として示しているが、この形態に限定されるものではない。

不織布の厚み方向成分を持つ繊維は、後述の(不織布の縦配向度の測定方法)の(6a)及び(6b)と同様の方法により確認することができる。

また、不織布の厚み方向成分を持つ繊維におけるバインダーの存在の有無は、後述の(不織布の厚み中心部でのバインダーの繊維交点上の存在率の測定方法)と同様の方法により確認することができる。

なお、測定対象の不織布が吸収性物品などの製品に組み込まれている場合は、コールドスプレー等の冷却手段で接着剤等の接着力を弱め、製品から不織布を取り出して上記処理を行う。この不織布を取り出す方法は、本明細書中の他の測定においても同様に適用される。

この観点から、前記バインダーは、「不織布の厚み方向成分を持つ繊維」の複数箇所の繊維交点に存在することが好ましい。

前記水平面と前記仮想平面との間の鉛直方向の距離を不織布の見かけ厚みとも言う。前記見かけ厚みは、例えば本発明の不織布が両面に凹凸形状を有する場合、一方の面側の凸部の頂部の位置と他方の面側の凸部の頂部の位置との間の鉛直方向の距離である。

不織布の見かけ厚みは、50Pa荷重において、下記の測定方法によって測定することができる。ここで50Pa荷重とは、不織布表面の毛羽立ちなどを抑える程度の荷重を意味し、不織布の見かけ厚みを適正に測定するために必要な荷重である。

測定対象の不織布を10cm×10cmに裁断し、測定試料を作製する。レーザー厚さ計(オムロン株式会社製、高精度変位センサZS-LD80(商品名)。本願明細書で用いられるレーザー厚さ計は全てこれである。)を使用し、前記測定試料に対して50Paの荷重時の厚さを測定する。3箇所測定し、平均値を測定対象の不織布の見かけ厚みとする。50Paの荷重は、例えば、直径2.5cm、質量2.45gの円形プレートを不織布に載置することで不織布に加えられる。

なお、測定対象の不織布が製品に組み込まれている場合は、コールドスプレー等の冷却手段で接着剤等の接着力を弱め、製品から不織布を取り出して上記の測定を行う。この不織布を取り出す方法は、本明細書中の他の測定においても同様に適用される。

測定対象の不織布として10cm×10cmの大きさを取り出せない場合には、なるべく大きいサイズで取り出す。

ここでの不織布の厚みは次の方法により測定される。すなわち、測定対象の不織布を10×10cmに裁断し、レーザー厚さ計(オムロン株式会社製、高精度変位センサZS-LD80(商品名)。)を使用して、50Paの荷重時の厚さを測定する。3箇所測定し、平均値を不織布の厚みとする(この厚みの測定は、他の測定においても適用される。)。測定対象の不織布を10×10cmに裁断することができない場合は、なるべく大きく裁断する。

本発明の不織布において押圧時の柔らかな変形性を得る観点から、坪量は、10g/m2以上が好ましく、15g/m2以上がより好ましく、20g/m2以上が更に好ましく、25g/m2以上がより更に好ましい。また、同様の観点から、前記坪量は、60g/m2以下が好ましく、55g/m2以下がより好ましく、50g/m2以下が更に好ましく、48g/m2以下がより更に好ましい。

前記バインダーが融着していない繊維同士の交差部分に存在すると、押圧時の柔らかな変形性を有しながら、繊維同士の位置関係(立体交差関係)を回復させることができる。

前記バインダーが繊維同士の融着点に存在すると、固定された繊維同士の位置関係(立体交差関係)をより強固に維持することができる。

不織布の厚み回復性と柔らかなクッション性との両立の観点から、繊維同士の融着点及び融着していない繊維同士の交差部分の両方に前記バインダーが存在することが好ましい。この場合、バインダーが存在する「厚み方向に配向した繊維が他の繊維と交わる繊維交点」の数としては、融着した繊維交点数>融着していない繊維交点数であることが好ましい。

(1)前記不織布の平面視において、単位面積あたりの前記バインダーの存在面積率が、前記バインダーに覆われていない部分である繊維面積率より、小さい。

(2)前記不織布の質量に対する前記バインダーの質量の割合が、前記不織布の質量に対する繊維質量の割合より65%ポイント以上小さい。

また、前記要件(1)及び(2)に規定される前記繊維面積率及び繊維質量は、繊維上にバインダーが存在しない(繊維表面をバインダーで覆われていない)状態での面積率及び質量を意味する(以下に述べる他の事項においても同様の意味である。)。

このようにバインダーの固着量を好適に抑えたことで、バインダーの弾性による厚み回復効果が該バインダーの粘着性によって低減するのを回避することができる。特に、バインダーによる繊維交点以外の部分での繊維同士の貼り付きを抑え、バインダーによる前述の作用を効果的に発現させることができる。

不織布の単位面積あたりのバインダーの存在面積率が繊維面積率より小さいことで、バインダー同士の接触を抑えることが可能となる。これにより、バインダー同士が接触することによる粘着性の影響を抑え、繊維とバインダーの接触による該バインダーの弾性の発現をより有効にすることができる。その結果、バインダーによる前述の作用を効果的に発現させることができる。

また、バインダーの質量割合を繊維の質量割合より65%ポイント以上小さくすることで、バインダーが少量となり、繊維間に存在することができなくなる。その結果、バインダーは毛管力の高い繊維交絡点に凝集することとなり、回復性に起用する繊維交絡点へ選択的に付着することが可能となる。

その結果、本発明の不織布は、圧縮後の厚みの回復性に優れ、かつ、ふっくらとした風合いが維持されたものとなる。

例えば、本発明の不織布をおむつ等の吸収性物品の表面シートとして組み込み、該吸収性物品を折り畳んで包装袋に封入しても、開封後に取り出したときに、本発明の不織布の嵩高さと柔らかい風合いが実感される。

(1a) 測定試料として0.3gの不織布試料を用意する。次いで、酢酸エチル100mLを入れたビーカーに該不織布試料を入れて、30分間撹拌し、該不織布試料を取り出し乾燥させる。これにより、スキンケア剤、ホットメルト型接着剤等の不織布試料に付着していた成分を洗い流す。

(1b) 繊維表面に固着しているバインダーを繊維と異なる色に染色して両者を識別する鑑別試薬(繊維鑑別試薬ボウケンステインII、一般財団法人ボーケン品質評価機構製)を用いて、不織布試料の染色処理を行う。

(1c) 不織布試料を水平面に静置した状態で、露出する一方の面を、デジタルマイクロスコープVHX-900(商品名、株式会社キーエンス製、本明細書におけるデジタルマイクロスコープは全てこれである。)を用いて100倍で観察画像を撮像する。また、不織布試料を裏返して反対面を露出させて同様に撮像する。撮像した画像を観察画像とする。観察画面の大きさは縦2.5mm、横3.0mmを拡大したものとする。

(1d) 一方の面及び反対面それぞれの観察画像について3値化処理し、3値化した色によって、バインダーに覆われていない繊維領域、バインダー領域、その他の領域(繊維間の空隙など)を特定する。これに基づき、バインダーの存在面積とバインダーに覆われていない繊維面積を算出する。バインダーの存在面積が大きい方の面(不織布試料の表裏面の一方の面又は反対面)を測定面とする。単位面積での大小関係を考えるため、バインダーの存在面積とバインダーに覆われていない繊維面積を足して100としたときの、バインダーの存在面積率とバインダーに覆われていない繊維面積率を算出する。同一サンプルにおいて、前記測定面の各3点において上記測定を行い、平均したものを測定値のデータとする。平均した測定値から、バインダーの存在面積率とバインダーに覆われていない繊維面積率とを比較して、前記要件(1)を充足するかどうかの判定を行う。

(1b-1) ボウケンステインIIの容器をよく振りまぜ、充分に混合させる。

(1b-2) 混合させたボウケンステインIIを200mL程度の大きさのビーカーに1.5mL取り、脱イオン水を加え、全量が30mLとなるように、染液を作成する。

(1b-3) 染液を加熱し、沸とう前の90℃程度のときに不織布試料を投入し、2分間95℃で煮沸させる。

(1b-4) 不織布試料を取り出し、充分水洗いした後、乾燥させる。

(1b-5) 鑑別色と比較し判定する。例えば、アクリル系樹脂又はスチレン・ブタジエンゴムを含むバインダーは赤色に染色され、繊維が白色のままとなる。ただし、バインダーの染色の色は、バインダー成分によって異なる。

(1d-1) 観察画像を3値化処理(白・赤・黒)する。これは、コンピューターでの画像処理によって行い、RGBカラーモデルでの赤色面積、白色面積の算出となる。

(1d-2) RBGカラーモデルからHSVカラーモデルに変換する。HSVカラーモデルにおいて、赤色は、H:0°以上90°以下及び270°以上360°以下、S:30%以上100%以下、V:40%以上100%以上と定義する。白色は、H:0°以上360°以下、S:0%以上20%以下、V:40%以上100%以下と定義する。黒色は、上記以外の範囲と定義する。

(1d-3) このようにしてHVSカラーモデルにおいて赤色面積(バインダー)と白色面積(繊維)を算出し、前記(d)の処理を行う。

例えば、バインダーを不織布の一面に対して吹き付けて厚み方向に行き渡らせた場合、吹き付け面側にバインダーの固着量が多くなる。

このことを踏まえて、前記(要件(1)の測定方法)において、「バインダーの存在面積率が大きい方の面側」を測定面側として、不織布全体の固着量の傾向を把握することができる。また、測定面側の観察画像は、撮像した表面のみならず、そこから観察し得る厚み内部も捉えることができる(観察画像においてピントの合っている範囲が測定対象となる。)。なお、これらのことは、他の測定方法において、前記(1a)~(1c)によって観察画像を取得して測定を行う場合に同様に当てはまる。

これにより、前記(要件(1)の測定方法)においては、単に不織布の表面だけでなく厚み内部のバインダー領域までも捉えて、不織布におけるバインダー固着量を、繊維との対比における相対的な面積割合として把握することができる。

バインダーは弾性を発現する一方、粘着性を併せ持つことから、バインダーを不織布の片方の面に対して吹き付けることで、非吹き付け面において、粘着性のない滑らかな風合いと回復性のあるふっくらとした風合いを両立することができる。

また、前記差(M2-M1)は、バインダーの弾性効果を発現させる観点から、99.99%ポイント以下が好ましく、99.95%ポイント以下がより好ましく、99.9%ポイント以下が更に好ましい。

(2a) 前記(要件(1)の測定方法)の(1a)と同じ処理を行った不織布試料を合計1.0g用意する。

(2b) 不織布試料を0.1mm四方で細切れに裁断する。この細切れとなった試料を1.0gビーカーへ入れ、ヘキサフルオロイソプロパノール(以下、HFIPと言う)を加えて、HFIP不溶分とHFIP可溶分に分離する。これにより、繊維のポリエチレンテレフタレート(以下、PETと言う)成分を溶解させる。

(2c) 前記(2b)で得られたHFIP不溶分に加熱キシレン130℃を加えて、充分に撹拌し、ろ過することで、加熱キシレン不溶分と加熱キシレン可溶分に分離する。これにより、繊維のポリプロピレン(以下、PPと言う)成分、ポリエチレン(以下、PEと言う)成分を溶解させる。

(2d) 前記(2c)で得られたHFIP不溶分加熱キシレン不溶分について秤量を測定し、TG/DTA測定を行う。TG/DTA測定において燃焼した量をバインダー質量と定義する(繊維には酸化チタンなどの添加物が含まれていてもよい。もし繊維が酸化チタンを有している場合、これにより、バインダーと酸化チタンを分離できる。)。

(2e) 前記(2d)で得たバインダー質量を前記(2a)で調製した不織布試料1.0gで除して、バインダー質量の割合(%)を算出する。また、前記(2d)で得られたHFIP不溶分加熱キシレン不溶分の秤量を前記(2a)で調整した不織布試料1.0gで除して、繊維質量の割合(%)を算出する。前記バインダー質量の割合(%)と繊維質量の割合(%)の差から、前記要件(2)を充足するかどうかの判定を行う。

これにより、不織布重量に含まれる可能性のあるスキンケア剤やホットメルト、油剤などの影響を除外して、繊維とバインダーの関係を把握することができる。

また、バインダーの弾性効果を発現させる観点から、差(W2-W1)は90%ポイント以下が好ましく、85%ポイント以下がより好ましい。

平面視した際の不織布の表裏面の少なくともいずれかの面側において、前記バインダーの繊維交点上の存在率は、上記効果をより高める観点から、不織布の単位面積当たり10%以上であることがより好ましく、20%以上であることが更に好ましい。

平面視した際の不織布の表裏面の少なくともいずれかの面側において、前記バインダーの繊維交点上の存在率は、バインダーの粘着性よりも弾性をより効果的に発現させる観点から、不織布の単位面積当たり50%以下であることがより好ましく、35%以下であることが更に好ましい。

また、上述の表裏面のいずれかの面側とは第2面側であることがより好ましい。ここで第2面側とは、前述のとおり、使用時の肌に触れない面(非肌面)側のことである。

さらに、上記の繊維交点には繊維同士の融着点と融着していない交点があるところ、前記バインダーの繊維交点上の存在率における繊維交点は融着点であることが好ましい。バインダーの融着点上の存在率は、前述の数値範囲にあることが好ましい。これにより、バインダー自身が繊維同士を結着する場合よりもバインダー量を大幅に低減することができ、その結果、繊維間の被膜形成が抑えられ、べたつき感が低減するとともに、厚み回復性をより発現させやすくすることが可能となる。なお、後述の種々の「バインダーの繊維交点上の存在率」においても、上記と同様の理由により、繊維交点は融着点であることが好ましい。また、バインダーの融着点上の存在率は、後述の種々の「バインダーの繊維交点上の存在率」について示された各数値範囲にあることが好ましい。

(3a) 前記(要件(1)の測定方法)の(1a)、(1b)及び(1c)の処理を行う。

(3b) 不織布試料の表裏面それぞれの面側の観察画像内に、直径1.0mm(観察画像内の寸法)の基準円Cを付する。基準円C内の繊維交点数(N)と、該繊維交点数(N)の中で、染色された繊維交点数(Nb)をカウントする。カウントした結果、染色された繊維交点数(Nb)の大きい面側を測定面側とする。なお、観察画像においてピントの合っている範囲が測定対象となる。繊維交点は、繊維同士が融着したものも融着していないものもカウントする。

(3c) 単位面積当たりの、バインダーの繊維交点上の存在率を下記式(S1)に基づいて算出する。

H(%)=Nb÷N×100 (S1)

H:単位面積当たりの、バインダーの繊維交点上の存在率

Nb:基準円C内の染色された繊維交点数

N:基準円C内の繊維交点数(Nbも含めてカウント)

これらを同一の不織布試料で各3点観察画像を用意・測定し、平均したものを測定値のデータとする。

なお、図2は、観察画面に付した基準円C内に、繊維7同士が交わる複数の繊維交点6、染色された繊維交点61が存在することを示している。

また、不織布の一方の面(第1面)側におけるバインダーの被覆面積率(K)は、不織布表面に弾力性を持たせる観点から、0.0001%以上であることが好ましい。

不織布の反対面(第2面)側におけるバインダーの被覆面積率(K)は、バインダーの弾性効果をより高く発現させる観点から、単位面積あたり、0.001%以上であることが好ましく、0.01%以上であることがより好ましく、0.025%以上であることが更に好ましい。

また、不織布の反対面(第2面)側におけるバインダーの被覆面積率(K)は、バインダー同士が接触することで粘着性が増すことを防ぐ観点から、1%以下であることが好ましい。

上記の被覆面積率(K)は、前記(平面視した際の不織布の表裏面のいずれかの面側におけるバインダーの繊維交点上の存在率の測定方法)を準用し、一方の面側及び反対面側について測定することで得られる。このとき、不織布の観察画面の面積(繊維(バインダーに覆われている繊維及び覆われていない繊維)と繊維間の空隙とを合わせた面積)を分母として、バインダーの被覆面積率(K)を算出する。

上記効果をより高める観点から、不織布の厚み中心部でのバインダーの繊維交点上の存在率(H)は、単位面積当たり20%以上であることがより好ましく、30%以上であることが更に好ましい。

また、不織布の厚み中心部でのバインダーの繊維交点上の存在率(H)は、バインダーの粘着性よりも弾性をより効果的に発現させる観点から、単位面積当たり50%以下であることがより好ましく、45%以下であることが更に好ましい。

上記「厚み中心部」とは、前述の定義のとおりである。

上記「厚み中心部を通る断面」とは、下記(不織布の厚み中心部でのバインダーの繊維交点上の存在率の測定方法)に示す、厚み中心部を通り、不織布面を形成する繊維層に直交する断面Aと、厚み中心部を通り、該断面Aに直交する断面Bを意味する。

(4a) 前記(要件(1)の測定方法)の(1a)及び(1b)の処理を行う。

(4b) 不織布試料を液体窒素で凍結させた後、カミソリ刃による切断で不織布試料の厚み中心部を通る断面を2つ作製する。1つは、不織布試料の厚み中心部を通る断面A(厚み中心部を通り、不織布面を形成する繊維層に直交する断面)を作製する。もう1つは、不織布試料の厚み中心部を通り、前記断面Aに直交する断面Bを作製する。

なお、上記断面は、不織布平面におけるMD(Machine Direction)方向(製造工程における機械流れ方向)に沿う断面、CD(Cross Diection)方向(前記機械流れ方向に直交する方向)に沿う断面、その間の任意の断面のいずれでもよい。少なくともいずれか1つの平面方向に沿う、厚み中心部を通る断面で所定の要件を満たせばよい。

(4c) 前記(4b)によって作製した試料を、断面を上に向けて水平面に静置する。静置した状態で、デジタルマイクロスコープを用いて100倍で観察画像を撮像する。

(4d) 上記2つの断面の観察画像に対し、前記(平面視した際の不織布の表裏面のいずれかの面側におけるバインダーの繊維交点上の存在率の測定方法)の(3b)の処理を行って、測定面側を特定する。断面Aの厚み中心部の観察画像を得る際は、低倍率から断面試料を観察画面中央に調整し、倍率を上げていくことで、厚み中心部を特定するものとする。

(4e) 次いで、前記(平面視した際の不織布の表裏面のいずれかの面側におけるバインダーの繊維交点上の存在率の測定方法)の(3c)の式(S1)に基づいて、不織布の厚み中心部でのバインダーの繊維交点上の存在率を算出する。

これらを同一不織布試料で各3点、それぞれ2ずつの観察画像を用意・測定する。断面AとBのうちバインダーの繊維交点上の存在率の測定結果で値の大きい方を採用し、平均したものを測定値のデータとする。

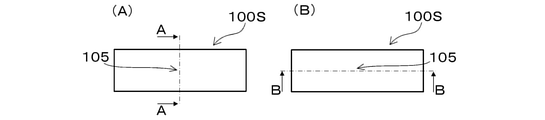

不織布が平面方向にも厚み方向にも繊維層が連続して凹凸が無く、フラットな形状を有する場合、断面Aは、厚み中心部を通り、不織布面(平面)を形成する繊維層に対して直交する断面である。この場合、断面Bは、厚み中心部を通り、不織布平面に沿った断面である。具体的には、断面Aは、図3(A)示すように、不織布100Sの厚み中心部105を通る鉛直方向のA-A線に沿った断面である。断面Bは、図3(B)に示すように、不織布100Sの厚み中心部105の位置における水平方向のB-B線に沿った断面である。

また、不織布の繊維層が厚み方向に蛇行して凸部と凹部とを交互に備えた凹凸形状を有する場合、断面Aは、厚み中心部を通り、不織布面(凸部頂部と凹部底部とを繋ぐ壁部の面)を形成する繊維層に直交する断面である。この場合、断面Bは、厚み中心部を通り、不織布面(凸部頂部と凹部底部とを繋ぐ壁部の面)を形成する繊維層に沿った断面である。具体的には、断面Aは、図4(A)に示すように、不織布100Wの厚み中心部105を通るA-A線に沿った断面である。断面Bは、図4(B)に示すように、不織布100Wの厚み中心部105の位置におけるB-B線(A-A線に直交する線)に沿った断面である。

本発明の不織布を肌に触れる用途で用いる場合、この場合の反対面(第2面)側は、肌に触れない面側(非肌面側)とすることが好ましい。前記一方の面(第1面)側は、肌に触れる面側(肌面側)とすることが好ましい。バインダーを非肌面側に多く存在させ、肌面側に少なく存在させることで、バインダーの作用による厚み回復性を保持しつつ、肌に触れた際のべたつき感を抑え、不織布の柔らかい風合いを維持することができる。

本発明の不織布をエアスルー法によって製造する場合、製造時において、熱量の相違から、熱風が吹き付けられた面側よりも反対面側の方が繊維の融着点が比較的少なく風合いが滑らかとなる。このため、本発明の不織布において、熱風が吹き付けられた面側を前述のバインダーの多い反対面(第2面、非肌面側)とすることが好ましい。

また、前記不織布を平面視した際のバインダーの繊維交点上の存在率(H)が、前記不織布が有する表裏面の一方の面側よりも反対面側において、15%ポイント以上大きいことがより好ましく、18%ポイント以上大きいことが更に好ましい。

また、バインダーの粘着性よりも弾性を効果的に発現させる観点から、前記不織布を平面視した際のバインダーの繊維交点上の存在率(H)が、前記不織布が有する表裏面の一方の面側よりも反対面側において大きく、その差が50%ポイント以下であることが好ましく、30%ポイント以下であることが好ましく、20%ポイント以下であることが更に好ましい。

前記(平面視した際の不織布の表裏面のいずれかの面側におけるバインダーの繊維交点上の存在率の測定方法)の(3b)に関しては、一方の面側及び反対面側それぞれについて、繊維交点数(N)と染色された繊維交点数(Nb)とをカウントする。次いで、(3c)の式(S1)に基づいて、各面側の存在率(H)(%)を算出する。また、同一の不織布試料で、一方の面側及び反対面側について各3点観察画像を用意・測定し、平均したものを測定値のデータとする。

測定値のデータから、前記反対面側のバインダーの繊維交点上の存在率から、前記一方の面側のバインダーの繊維交点上の存在率を引いて、その差を算出する。

また、前記一方の面側におけるバインダーの被覆面積率は、バインダーの弾性により回復性を発現する観点から、前記反対面側におけるバインダーの被覆面積率の0.01倍以上であることが好ましく、0.05倍以上であることがより好ましい。

これにより、ふっくらとした風合いと肌面側の滑らかさが両立することが可能となる。

また、繊維間が繊維径以上離れた状態で、繊維間(隙間)にバインダーが存在している面積は、出来るだけ小さいことが好ましいが、バインダーの弾性を発現する観点から、0.005%以上が実際的である。

前記不織布の質量に対するバインダーの質量の割合は、上記効果をより高める観点から、7%以上であることがより好ましく、8%以上であることが更に好ましい。

また、前記不織布の質量に対するバインダーの質量の割合は、べたつきを抑える効果をより高める観点から、10%以下であることがより好ましく、9%以下であることが更に好ましい。

下記の方法によって示差走査熱量測定したときの融点ピークから、複合繊維に含まれている樹脂成分が2種類以上か否かを判断する。

(5a) 測定試料として前記(要件(1)の測定方法)の(1a)と同じ処理を行った不織布試料を0.01g用意する。

(5b) 示差走査熱量計「DSC7000X」(商品名、株式会社日立ハイテクサイエンス製)を用いて、不織布試料0.01gをアルミパンに計量し、200℃まで昇温し、その温度から降温速度10℃/minで0℃まで冷却する。

(5c) 昇温速度10℃/minで300℃まで昇温し、吸熱ピークを測定する。ここで、測定されたピークが2つ以上のとき、複合繊維に含まれている樹脂成分が2種類以上であると判断する。

本発明の不織布の縦配向度は、上記効果をより高める観点から、65%以上であることがより好ましく、70%以上であることが更に好ましい。

また、本発明の不織布の縦配向度は、不織布強度を高める観点から、95%以下であることが好ましく、80%以下であることがより好ましく、75%以下であることが更に好ましい。

(6a) 不織布試料を液体窒素で凍結させて水平面に静置する。次いで、前記不織布試料の、前記水平面に対する鉛直方向の厚み50%の位置にある部分(厚み中心部)の厚み断面(前記鉛直方向の断面)を、カミソリ刃による切断で作製する。

(6b) 前記厚み断面に対し、卓上走査電子顕微鏡「JCM-6000Plus」(商品名、日本電子株式会社製)を用いて35倍で観察し、観察画像を撮像する。

(6c) 前記観察画像について、0.5mm×0.5mm(観察画像内の寸法)の正方形をなす基準線Lを付す。ここで基準線Lは、前記水平面に沿う方向に一致させた上辺L1及び下辺L2、並びに前記鉛直方向に一致させた左辺L3及び右辺L4にて構成される。

(6d) 正方形の各辺からなる基準線に繊維が通過する延べ本数をそれぞれ数える。正方形の上下辺L1及びL2の基準線Lを通る繊維の延べ本数を「上下繊維本数」、正方形の左右辺L3及びL4の基準線Lを通る繊維の延べ本数を「左右繊維本数」とする。

(6e) 不織布の縦配向度Qは、(上下繊維本数)/(上下繊維本数+左右繊維本数)×100として算出する。

これらを同一の不織布試料で各3点観察画像を用意・測定し、平均したものを測定値のデータとする。

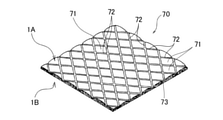

なお、図5は、正方形の基準線Lを付した観察画面を示している。同図では、黒点71が、基準線L(L1~L4)を繊維7が通過する位置である。

本発明の不織布が凹凸形状を有する場合、バインダーが前記壁部に存在することが好ましい。これにより上記の効果がより優れたものになる。

なお、ここでいう見掛け厚みとは、前述の「厚み中心部」の定義の記載において示した「不織布の厚み」の測定方法を用いて得られる値である。

(7a) 凹凸形状を有する不織布試料0.3gに対し、前記(要件(1)の測定方法)の(1a)及び(1b)の染色処理を行う。

(7b) 前記不織布試料を水平面に静置した状態で、該水平面に対する鉛直方向の厚み(見掛け厚み)の厚み中間層の位置における壁部を、デジタルマイクロスコープを用いて水平方向から観察し、160倍で観察画像を撮像する。

(7c) 観察画像に対して、前記(要件(1)の測定方法)の(1d)と同様の処理を行って、バインダーの存在面積及び繊維面積を算出する。

これらを同一サンプルで各3点において測定し、平均したものを測定値のデータとする。

不織布10(具体例1)は、熱可塑性繊維と熱収縮性繊維を含み、第1面1A(表面シートとしたときの肌当接面)側の上層11と第2面1B(表面シートとしたときの非肌当接面)側の下層12の二層構造を有する。また、第1面1Aから厚み方向にエンボス加工(圧搾)が施されて2層が接合されている(エンボス加工が施された部分をエンボス凹部(凹状の接合部)13という。)。下層12は、熱収縮性繊維の熱収縮が発現した層である。下層12の熱収縮によって、上層11には、エンボス凹部13の領域に、第1面1A側に隆起した中実の凸部14を有する。また、上層11には、凸部14とエンボス凹部13とを繋ぐ壁部15が配されている。

この不織布10は典型的には図6に示された形状を有する。

この不織布10は、例えば、特開2002-187228号公報の段落[0032]~[0048]の記載の素材と製造方法とによって製造することができる。

不織布20(具体例2)は、中空部21を具備する二層構造を有する。いずれの層も熱可塑性繊維を含む。不織布20においては、第1不織布20Aと第2不織布20Bとが部分的に熱融着された接合部22を有する。接合部22に囲まれた非接合部において、第1不織布20Aが、第2不織布20Bから離れる方向に突出して、内部に中空部21を有する凸部23を複数有する。接合部22の配された領域には、凸部23,23間に位置する凹部24が配され、凸部23と共に第1面1Aの凹凸を構成している。また、不織布20には、凸部23と凹部24とを繋ぐ壁部25が配されている。

この不織布20は典型的には図7に示された形状を有する。

この不織布20は、通常用いられる方法により形成することができる。例えば、2つの凹凸ロールの噛み合わせにより第1不織布20Aを凹凸賦形した後、第2不織布を貼り合わせて不織布20を得る。

不織布30(具体例3)は、熱可塑性繊維を含み、上層31と下層32からなる二層構造を有する。上層31には中空の凸部33と凹部34とが交互に配されており、凹部34は開孔している。不織布30には、凸部33と凹部34を繋ぐ壁部35が配されている。

この不織布30は典型的には図8に示された形状を有する。

このような不織布30は、例えば、特開平4-24263号公報の第6頁左下欄12行~第8頁右上欄19行の記載の方法により製造することができる。

不織布40(具体例4)は、熱可塑性繊維を含む一層構造を有し、両面に凹凸する形状を有する。具体的には、第1面1A側に突出する第1凸部41と第2面1B側に突出する第2凸部42とが、不織布40を平面視した際の交差する異なる方向において交互に連続して配されている。第1凸部41及び第2凸部42は、ぞれぞれの反対面側に解放された内部空間を有しており、この部分がその面における凹部43、44をなす。これにより、第1面1Aは、第1凸部41と凹部44の凹凸形状である。また、第2面1Bは、第2凸部42と凹部43の凹凸形状である。また、不織布40は、第1凸部41と第2凸部42とを繋ぐ壁部45を有する。壁部45は、第1凸部41及び第2凸部42それぞれの内部空間の壁面を形成しており、平面方向に環状構造を有する。壁部45を構成する繊維は、環状構造のいずれの地点においても、第1突出部41と第2突出部42とを繋ぐ、不織布の厚み方向に繊維配向性を有する。

この不織布40は典型的には図9に示された形状を有する。

この不織布30の製造には、特開2012-136790号の段落[0031]及び[0032]に記載のエアスルー加工による製造方法を用いることができる。

不織布50(具体例5)は、熱可塑性繊維を含む一層構造を有し、第1面1A側において、筋状の凸部51と凹部52とが交互に配された凹凸形状を有する。第2面1B側には、第1面1A側の凸部51に対応する凹部53と、第1面1A側の凹部52に対応する凸部54とが交互に配されて凹凸形状をなしている。不織布50には、凸部51と凹部52(凹部53と凸部54)を繋ぐ壁部55が配されている。

この不織布50は典型的には図10に示された形状を有する。

不織布60(具体例6)は、熱可塑性繊維を含む一層構造を有し、第1面1A側において、半円筒状の中実の凸部61と該凸部61の側縁に沿って配された凹部62とが複数交互に配置された形状を有する。凹部62の下側には、不織布の繊維からなる凹部底部63が配されている。また、不織布60には、凸部61と凹部62とを繋ぐ壁64が配されている。

この不織布60は典型的には図11に示された形状を有する。

不織布70(具体例7)は、熱可塑性繊維と熱伸長性繊維を含む一層構造を有し、第1面1A側に凹凸形状を有する。第2面1B側は平坦であるか第1面1A側よりも凹凸の程度が極めて小さい。第1面1A側の凹凸形状は、具体的には、複数の中実の凸部71とこれを囲む線状の凹部72とを有する。線状の凹部72は格子状に配置しており、格子で区画される各領域に凸部71が点在して配置されている。凹部72は、不織布70の構成繊維が圧着又は接着された圧接着部を有し、熱伸長性繊維は非伸長の状態である。凸部71は、熱伸長性繊維が熱伸長して第1面1A側に隆起した部分である。また、不織布70において、凸部71と凹部72とを繋ぐ壁部73を有する。

この不織布70は典型的には図12に示された形状を有する。

このような不織布70は、繊維ウェブに対して線状のヒートエンボス加工を行い、エアスルー加工により熱伸長性繊維を伸長させて製造することができる。

不織布80(具体例8)は、熱可塑性繊維を含む一層構造を有し、下記に示す凹凸形状を有する。

すなわち、第1面1A側及び第2面1B側の外面繊維層81、82と、第1面1A側の外面繊維層81と第2面1B側の外面繊維層82との間に配在した複数の連結部83とを有する。第1面1A側の外面繊維層81及び第2面1B側の外面繊維層82と連結部83とは相互に一部繊維が融着している。

この外面繊維層81、82と連結部83とにより、不織布80は、その厚み方向において中空の凸部、凹部及び該凸部と該凹部とを繋ぐ壁部を具備する凹凸形状を有する。この凹凸形状は、第1面1A側及び第2面1B側の両方に形成されている。具体的には、第1面1A側において外面繊維層81がなす凸部81と外面繊維層81間の凹部88とが凹凸形状を有する。第2面1B側において外面繊維層82がなす凸部82と外面繊維層82間の凹部89とが凹凸形状を有する。外面繊維層81がなす凸部81及び外面繊維層82がなす凸部82はいずれも中空である。連結部83は、凸部81と凹部88(凸部82と凹部89)とを繋ぐ壁部83をなしている。

この不織布80について、特開2019-44319号公報の段落[0010]~[0048]に記載の種々の構成を採用することができる。例えば、不織布80の凹凸形状は、第1面1A側において外面繊維層81がなす凸部81とその間の凹部88とが畝溝状に配置された形状であってもよい。同様に、第2面1B側において外面繊維層82がなす凸部82とその間の凹部89とが畝溝状に配置された形状であってもよい。また、外面繊維層81、82は、平面方向に繊維が配向していてもよい。連結部83がなす壁部83は厚み方向成分を持つ繊維を有していてもよい。第1面1A側の凸部となる外面繊維層81が、不織布の平面視交差する異なる方向のそれぞれに沿って延出する長さを有する2種(第1外面繊維層81A及び第2外面繊維層81B)を有していてもよい。複数の連結部83は、不織布の平面視交差する異なる方向のそれぞれの方向に沿って配され、該連結部83の壁面の向きを互いに異ならせた2種(第1連結部83A及び第2連結部83B)を有していてもよい。この場合、第1連結部83A及び第2連結部83Bは、互いに壁面の向きが異なっていても、繊維が縦配向していてもよい。

この不織布80は典型的には図13に示された形状を有する。

このような不織布80は、特開2019-44319号公報の段落[0049]~[0057]に記載の方法によって製造することができる。

すなわち、第1面(一方の面)1A側には、不織布の厚み方向において第1面1A側に突出する複数の縦畝部911が、平面視した第1面1A側の一方向に延びて配されている。縦畝部911は、第1面1A側の一方向とは異なる平面視した第1面1A側の他方向に離間して並んで配されている。加えて、第1面1A側の他方向に延びる横畝部921が縦畝部911を繋いで配されている。縦畝部911及び横畝部921はそれぞれ中空の凸部を形成している。不織布90は、その厚み方向において、縦畝部911及び横畝部921とその間の凹部922とによって、凸部、凹部、及び該凸部と該凹部とを繋ぐ壁部911Wを具備する凹凸形状を有する。第1面1A側において、縦畝部911及び横畝部921がなす凸部は、不織布90の平面視交差する異なる方向のそれぞれに沿って延出する長さを有する。この場合、不織布90の第1面側における凹凸形状は、縦畝部911及び横畝部921のそれぞれがなす凸部とその間の凹部とが畝溝状に配置された形状であってもよい。

また、第2面(反対面)1B側には、平面視した第2面1B側の一方向に延び、かつ第2面1B側の一方向とは異なる第2面1B側の他方向に並ぶ複数の中空の凸条部931が配されている。また、複数の凸条部931に挟まれた凹条部936が第2面1B側の一方向に延びている。不織布90の第2面1B側における凹凸形状は、凸条部931と凹条部936とが畝溝状に配置された形状を有する。凸条部931は、複数の凸部934が尾根状に連なってなり、平面視において幅が細い部分と太い部分とが交互に繋がって配されている。尾根状に連なっている凸部934の間はやや低い窪み935がある。不織布90は、その厚み方向において、凸条部931及び凹条部936によって、凸部、凹部及び該凸部と該凹部とを繋ぐ壁部931Wを具備する凹凸形状を有する。

不織布90について、特開2019-44320号公報の段落[0012]~[0058]に記載の種々の構成を採用することができる。例えば、縦畝部911を構成する繊維と横畝部921を構成する繊維の配向方向が異なっていてもよい。縦畝部911の高さと横畝部912の高さが異なっていてもよく、横畝部921が不織布90の厚み方向に湾曲していてもよく、均等の高さとしていてもよい。また、第2面1B側から平面視した凸条部931の幅方向の輪郭を構成する二本の線のそれぞれが複数の弧を有する曲線であってもよい。凸条部931の側部に毛羽が配されていてもよい。

この不織布90は典型的には図14~19に示された形状を有する。

このような不織布90は、特開2019-44320号公報の段落[0059]~[0065]に記載の方法によって製造することができる。

熱可塑性繊維として低融点成分及び高融点成分を含む複合繊維(例えば鞘が低融点成分、芯が高融点成分である芯鞘型複合繊維)を用いる場合、製造工程において繊維ウェブに吹き付ける熱風の温度は、低融点成分の融点以上で、かつ高融点成分の融点未満であることが好ましい。より好ましくは、低融点成分の融点以上高融点成分の融点より10℃低い温度であり、さらに好ましくは、低融点成分の融点より5℃以上高く高融点成分の融点より20℃以上低い温度である。また弾力性の観点から、芯鞘型複合繊維の中でも、高融点成分である芯が多いほど弾力性が高い。そのため断面面積比で芯成分が大きいほうが好ましい。鞘が低融点成分、芯が高融点成分である芯鞘型複合繊維の具体例としては、鞘がPE、芯がPETである芯鞘型複合繊維が挙げられる。

特に、繊維交点における繊維の立体交差の配置を復元し得る粘性、結着性及び軟性を有するものとして、アクリル系樹脂、スチレン・ブタジエンゴムなどが好ましい。

「(メタ)アクリル酸誘導体化合物」とは、(メタ)アクリル酸化合物から誘導され得る化合物(モノマー)を意味する。(メタ)アクリル酸誘導体化合物としては、例えば、(メタ)アクリル酸エステル、(メタ)アクリルアミド及び(メタ)アクリロニトリル等が挙げられる。

(メタ)アクリル酸化合物及び(メタ)アクリル酸の誘導体化合物は、それぞれ1種単独で用いてもよく、2種以上を組合せて用いてもよい。

これらの中でも、無置換の(メタ)アクリルアミド、及び、アルキル(メタ)アクリルアミドが好ましく挙げられる。

(メタ)アクリル酸アルキルエステルのエステル結合を構成する酸素原子に結合するアルキル基は、無置換のアルキル基であってもよく、置換基を有するアルキル基であってもよい。置換基を有するアルキル基としては、例えば、ヒドロキシアルキル基、アルキル基等の任意の置換基で置換されていてもよいアミノ基を置換基として有するアルキル基、及び、ベタイン構造を有するアルキル基が挙げられる。ベタイン構造としては、カルボキシ4級アンモニウム構造等のカルボキシベタイン構造が好ましく挙げられ、カルボキシジアルキルアンモニウム構造がより好ましい。

本発明の不織布において、前述のバインダーは、これを含んだ不織布用バインダー塗布材として用いることができる。この不織布用バインダー塗布材は、前述のバインダーのみからなってもよく、前述の特性を損なわない範囲で他の成分を含んでもよい。

例えば、前記不織布用バインダー塗布材の構成成分として、前述のバインダーの他、溶媒、前述のバインダーを溶媒に混和させるための分散剤、乳化剤若しくは可溶化剤等が挙げられる。

前記溶媒としては、水、エタノール、イソプロパノール、プロピレングリコール等のアルコール、プロピレングリコールモノメチルエーテル、ブチルジグリコール等のグリコールエーテル等が挙げられ、作業環境向上及び繊維の劣化防止の観点から、水が好ましい。

前記不織布用バインダー塗布材中の本発明のバインダーの含有量は、前述の特性を損なわない範囲で適宜設定することができる。バインダーの弾性により回復性を発現する観点から、本発明のバインダーの含有量は、0.5質量%以上が好ましく、1.0質量%以上がより好ましく、上限は100質量%である。

同様の観点から、本発明の不織布が芯鞘型の熱可塑性複合繊維を有し、該不織布内で繊維の芯鞘比(質量比)が異なっており、厚み中間層に鞘比(質量比)が少ない領域があることが好ましい。

また、本発明の不織布は、アイマスクやマスクの構成部材として用いることができる。

バインダーと熱可塑性繊維を有し、繊維同士の融着点を有する不織布であって、

前記不織布の厚み中心部において、厚み方向成分を持つ繊維が他の繊維と交わる繊維交点があり、該繊維交点には前記バインダーが存在し、

前記バインダーは、下記(1)および(2)のいずれか一方又は両方の要件を満たす、不織布。

(1)前記不織布の平面視において、単位面積あたりの前記バインダーの存在面積率が、前記バインダーに覆われていない部分である繊維面積率より、小さい。

(2)前記不織布の質量に対する前記バインダーの質量の割合が、前記不織布の質量に対する繊維質量の割合より65%ポイント以上小さい。

前記不織布の質量に対する前記バインダーの質量の割合が、前記不織布の質量に対する繊維質量の割合より78%ポイント以上小さく、81%ポイント以上小さいことが好ましい、前記<1>記載の不織布。

<3>

前記不織布は、表裏面の一方の面側よりも、反対面側においてバインダーの存在量が多く、前記一方の面において前記(1)の要件を満たす、前記<1>又は<2>記載の不織布。

<4>

前記バインダーが繊維同士の融着点に存在する、前記<1>~<3>のいずれか1に記載の不織布。

前記不織布の平面視において、前記不織布表裏面の少なくともいずれかの面側において前記バインダーの繊維交点上の存在率が、前記不織布の単位面積当たり5%以上60%以下である、前記<1>~<4>のいずれか1に記載の不織布。

前記バインダーの繊維交点上の存在率は、不織布の単位面積当たり10%以上であり、20%以上であることが好ましい、前記<5>に記載の不織布。

<7>

前記バインダーの繊維交点上の存在率は、不織布の単位面積当たり50%以下であり、35%以下であることが好ましい、前記<5>又は<6>に記載の不織布。

<8>

前記いずれかの面側とは、不織布の使用時に肌に触れない面側である、前記<5>~<7>のいずれか1に記載の不織布。

前記不織布の厚み中心部を通る断面において、前記厚み中心部での前記バインダーの繊維交点上の存在率が、前記不織布の単位面積当たり10%以上60%以下である、前記<1>~<8>のいずれか1に記載の不織布。

前記不織布の厚み中心部を通る断面において、前記厚み中心部での前記バインダーの繊維交点上の存在率が、前記不織布の単位面積当たり20%以上であり、30%以上であることが好ましい、前記<9>に記載の不織布。

<11>

前記不織布の厚み中心部を通る断面において、前記厚み中心部での前記バインダーの繊維交点上の存在率が、前記不織布の単位面積当たり50%以下であり、45%以下であることが好ましい、前記<9>又は<10>に記載の不織布。

前記不織布を平面視した際の前記バインダーの繊維交点上の存在率が、前記不織布が有する表裏面の一方の面側よりも反対面側で大きい、前記<1>~<11>のいずれか1に記載の不織布。

前記不織布を平面視した際の前記バインダーの繊維交点上の存在率が、前記不織布が有する表裏面の一方の面側よりも反対面側において、10%ポイント以上大きく、15%ポイント以上大きいことが好ましく、18%ポイント以上大きいことがより好ましい、前記<1>~<12>のいずれか1に記載の不織布。

前記バインダーの繊維交点上の存在率における繊維交点は融着点である、前記<5>~<13>のいずれか1に記載の不織布。

前記不織布の一方の面側におけるバインダーの被覆面積率は、反対面側におけるバインダーの被覆面積率の0.9倍以下であり、0.6倍以下であることが好ましく、0.53倍以下であることがより好ましい、前記<1>~<14>のいずれか1に記載の不織布。

<16>

前記不織布の一方の面側におけるバインダーの被覆面積率は、反対面側におけるバインダーの被覆面積率の0.01倍以上であり、0.05倍以上であることが好ましい、前記<15>に記載の不織布。

繊維間が繊維径以上離れた状態で、繊維間(隙間)にバインダーが存在している面積は、単位面積あたり15%以下であり、5%以下が好ましく、1%以下がより好ましく、また、0.005%以上が好ましい、前記<1>~<16>のいずれか1に記載の不織布。

前記バインダーの質量が前記不織布の質量の1%以上20%以下である、<1>~<17>のいずれか1に記載の不織布。

前記バインダーの質量が前記不織布の質量の7%以上であり、8%以上であることが好ましい、前記<18>に記載の不織布。

<20>

前記バインダーの質量が前記不織布の質量の10%以下であり、9%以下であることが好ましい、前記<18>又は<19>に記載の不織布。

前記不織布が、融点が異なる2種類以上の樹脂成分を有する複合繊維を含む、前記<1>~<20>のいずれか1に記載の不織布。

前記不織布の縦配向度が60%以上であり、65%以上であることが好ましく、70%以上であることがより好ましい、前記<1>~<21>のいずれか1に記載の不織布。

前記不織布の縦配向度が95%以下であり、80%以下であることが好ましく、75%以下であることがより好ましい、前記<1>~<22>のいずれか1に記載の不織布。

前記不織布の厚み方向において凸部、凹部及び該凸部と該凹部とを繋ぐ壁部を具備する凹凸形状を有する、前記<1>~<23>のいずれか1に記載の不織布。

<25>

前記バインダーが前記壁部に存在する前記<24>に記載の不織布。

前記不織布内で坪量が異なっており、厚み中間層に坪量が少ない領域をもつ、前記<1>~<25>のいずれか1に記載の不織布。

<27>

不織布内で繊維の芯鞘比(質量比)が異なっており、厚み中間層に鞘比(質量比)が少ない領域をもつ、前記<1>~<26>のいずれか1に記載の不織布。

<28>

前記バインダーは、アクリル系樹脂、エステル系樹脂、酢酸ビニル系樹脂、スチレン系樹脂、酢酸ビニル・エチレン系樹脂、スチレン・ブタジエンゴムから選ばれる1又は複数であり、好ましくはアクリル系樹脂又はスチレン・ブタジエンゴムであり、より好ましくはアクリル系樹脂であり、さらに好ましくは(メタ)アクリル酸エステル又は(メタ)アクリルアミドであり、よりさらに好ましくは(メタ)アクリル酸エステルである、前記<1>~<27>のいずれか1に記載の不織布。

前記(1)の要件について、単位面積当たりのバインダーの存在面積率(M1)とバインダーに覆われていない部分である繊維面積率(M2)との差(M2-M1)は、80%ポイント以上であり、90%ポイント以上が好ましく、99%ポイント以上がより好ましい、前記<1>~<28>のいずれか1に記載の不織布。

<30>

前記(1)の要件について、単位面積当たりのバインダーの存在面積率(M1)とバインダーに覆われていない部分である繊維面積率(M2)との差(M2-M1)は、99.99%ポイント以下であり、99.95%ポイント以下が好ましく、99.9%ポイント以下がより好ましい、前記<1>~<29>のいずれか1に記載の不織布。

前記凹凸形状は、凸部が中実のもの、凸部が中空のもの、繊維層が一層構造のもの、繊維層が二層構造のもの、凸部が平面方向に散点状に配置されているもの、凸部及び凹部が畝溝状に配置されているもの、から選ばれる1の構造又は複数を組み合わせた構造を有する、前記<24>~<30>のいずれか1項に記載の不織布。

<32>

両面に凹凸する形状を有する、前記<1>~<31>のいずれか1に記載の不織布。

不織布の表裏面のうち一方の面と該一方の面に対して反対側の反対面とを有する不織布であって、

前記一方の面側及び前記反対面側の外面繊維層と、前記一方の面側の外面繊維層と前記反対面側の外面繊維層との間に配在した複数の連結部とを有し、

前記一方の面側の外面繊維層及び前記反対面側の外面繊維層と前記連結部とは相互に一部繊維が融着している、前記<1>~<32>のいずれか1に記載の不織布。

<34>

前記一方の面側の外面繊維層がなす凸部とその間の凹部とが畝溝状に配置された凹凸形状を有し、前記反対面側の外面繊維層がなす凸部とその間の凹部とが畝溝状に配置された凹凸形状を有する前記<33>に記載の不織布。

<35>

不織布の表裏面のうち一方の面と、該一方の面に対して反対側の反対面とを有する不織布であって、

前記一方の面側に、

前記不織布の厚み方向において該一方の面側に突出する複数の縦畝部が、平面視した一方の面側の一方向に延び、かつ該一方の面側の一方向とは異なる平面視した一方の面側の他方向に離間して並んで配され、

前記一方の面側の他方向に延びる横畝部が前記縦畝部を繋いで配されている、前記<1>~<32>のいずれか1に記載の不織布。

<36>

前記一方の面側の縦畝部及び横畝部のそれぞれがなす凸部とその間の凹部とが畝溝状に配置された凹凸形状を有する前記<35>に記載の不織布。

<37>

一方向に延びる凸条部を有し、該凸条部は、複数の凸部が尾根状に連なってなり、平面視において幅が細い部分と太い部分とが交互に繋がった形状を有する、前記<1>~<36>のいずれか1に記載の不織布。

50Pa荷重時の前記不織布の見かけ厚みは、1.3mm以上15mm以下であり、1.5mm以上が好ましく、2.0mm以上がより好ましく、3.0mm以上が更に好ましく、4.5mm以上がより更に好ましく、5.5mm以上がより更に好ましく、また、10mm以下が好ましく、9mm以下がより好ましく、8.5mm以下が更に好ましい、前記<1>~<37>のいずれか1に記載の不織布。

<39>

前記不織布の坪量は、10g/m2以上60g/m2以下であり、15g/m2以上が好ましく、20g/m2以上がより好ましく、25g/m2以上が更に好ましく、また、55g/m2以下が好ましく、50g/m2以下がより好ましく、48g/m2以下が更に好ましい、前記<1>~<38>のいずれか1に記載の不織布。

前記<1>~<39>のいずれか1に記載の不織布を有する吸収性物品。

肌当接面側に配された表面シート、非肌当接面側に配された裏面シート、表面シートと裏面シートに挟まれた吸収体を有し、

前記<1>~<39>のいずれか1に記載の不織布を表面シートとして有する吸収性物品。

<42>

前記不織布の表裏面のうちの一方の面側に対する反対面側が、肌に触れない面側となる、前記<41>記載の吸収性物品。

(1)原料不織布の作製

表1に示す繊維径の芯鞘型の熱可塑性複合繊維を用いて、エアスルー法によって図14~19に示す凹凸形状の原料不織布を作製した。原料不織布の大きさは、100mm×100mmとした。

具体的には、特許文献4の段落[0059]~[0065]に記載の製造方法に基づき作製した。このとき第1の熱風による吹き付け処理は、温度160℃、風速54m/秒、吹き付け時間6秒条件で行った。第2の熱風による吹き付け処理は、温度160℃、風速6m/秒、吹き付け時間6秒の条件で行った。

(2)バインダー塗布液の調製

固形分50%程のバインダー溶液を10質量%、脱イオン水を90質量%となるように混ぜ、バインダー塗布液を調整した。バインダーは市販のアクリルエマルションの内、高弾性のタイプを使用した(ボンコートAB-886(商品名、DIC株式会社製)、pH6.6、粘度40mPa・s、ガラス転移点-40℃、成分:アクリル樹脂50.8質量%、アクリル酸ノルマル-ブチル1質量%未満、イソプロピルアルコール1質量%未満、その他1質量%未満、水残部)。

(3)バインダー塗布液の吹き付け

次いで、原料不織布に対し、凸条部931及び凹条部936が配された第2面(反対面)1Bに対し、スプレーによってバインダー塗布液を均等に塗布した。バインダー塗布液の塗布量は3.5g/m2とした。これはバインダー塗布前後の不織布質量変化により測定した。

これにより、表1に示す坪量を有する、実施例1の不織布試料A1を作製した。バインダーは不織布の厚み中心部まで付着し、特に繊維交点へ多く付着するように存在していた。

坪量を表1に示すとおりとした以外は実施例1と同様にして、実施例2の不織布試料A2を作製した。バインダーは不織布の厚み中心部まで付着し、特に繊維交点へ多く付着するように存在していた。

繊維径及び坪量を表1に示すとおりとした以外は実施例1と同様にして、実施例3の不織布試料A3を作製した。

特許文献4の段落[0059]~[0065]に記載の作製方法において、支持体の突起の高さを6.0mmに変更することで50Pa荷重時の不織布の見かけ厚みと坪量を表1に示すとおりとし、実施例1のものより嵩を低くした以外は実施例1と同様にして、実施例4の不織布試料A4を作製した。

原料不織布として、特許文献3の段落[0049]~[0057]に記載の製造方法によって、図20に示す支持体を用いて作製した以外は実施例1と同様の方法によって、実施例5の不織布試料A5を作製した。不織布試料A5は、図13に示す凹凸形状を有するものとした。

なお、上記の製造方法において、図20に示す支持体雄材120として、突起121の高さを8mmとし、角柱形状、上面から見ると2mm×2mmの正方形のものを用いた。角柱のピッチはMD方向、CD方向それぞれ5mmとした。図20に示す支持体雌材130として、支持体雄材120の凹部122に対応する格子状の突起131を有する金属製のものを用いた。支持体雌材130の突起131を支持体雄材120の突起121間に押し込んだ。支持体雌材130の隣り合った突起121、121間は5mmピッチで配置されており、支持体雄材120と支持体雌材130が押し込まれた時の繊維が入る空間は片側0.5mmで、支持体雄材120の突起120の両側合わせて1mmあった。熱風による吹き付け処理は、温度160℃、風速6m/秒、吹き付け時間6秒の条件にて行った。

バインダーにスミカフレックス730((商品名、住化ケムテックス株式会社製)エチレン-酢酸ビニル共重合体エマルション)を用いた以外は実施例1と同様にして、実施例6の不織布試料A6を作製した。

バインダーにカリフレックスIR0401ラテックス((商品名、クレイトン社製)特殊なイソプレン・ラテックス、水系エマルション(固形分/水分重量比=63/37))を用いた以外は実施例1と同様にして、実施例7の不織布試料A7を作製した。

表1に示す芯成分がPET、鞘成分がPEであって、同心の芯鞘型複合繊維(芯鞘比50質量%:50質量%)からなる1.2dtexの熱可塑性繊維で形成した繊維ウェブ(以下、「1.2dtex繊維ウェブ」という)と、芯成分がPET、鞘成分がPEであって、同心の芯鞘型複合繊維(芯鞘比50質量%:50質量%)からなる2.0dtexの熱可塑性繊維で形成した繊維ウェブ(以下、「2.0dtex繊維ウェブ」という)とを用意した。これらを用いて、質量比が、1.2dtex繊維ウェブ:2.0dtex繊維ウェブ=2:3の比率で積層した積層ウェブを作製した。この積層ウェブを用い、温度140℃、風速6m/秒、吹き付け時間6秒の条件でエアスルー方式により熱風を吹き付ける熱処理工程を行って、原料不織布を作製した。熱処理工程では、積層ウェブにおける2.0dtex繊維ウェブ側が吹き付け面となるように熱処理を行った。得られた原料不織布の1.2dtex繊維ウェブ側をバインダー塗布面とし、実施例1と同様にしてバインダー塗布液を吹き付けて、実施例8の不織布試料A8を作製した。

表2に示す繊維径の芯鞘型の熱可塑性複合繊維を用いて、エアスルー法によって特許文献2の実施例1に記載の凹凸形状の不織布を作製した。坪量は表2に示すとおりとした。該不織布にはバインダー塗布液を塗布することなく、そのまま比較例1の不織布試料C1とした。

表2に示す繊維径の芯鞘型の熱可塑性複合繊維を用いて、エアスルー法によって、凹凸の無いフラットな不織布を作製した。坪量は表2に示すとおりとした。該不織布にはバインダー塗布液を塗布することなく、そのまま比較例2の不織布試料C2とした。

表2に示す繊維径の繊維(PET)を用いて、特許文献1の実施例1に記載のレジンボンド不織布を作製した。作製には、前述の実施例1で用いたバインダー塗布液(ボンコートAB-886の塗布液)をレジンボンド塗布液として用いてスプレー塗布した。塗布量は16.6g/m2とした。このレジンボンド不織布を比較例2の不織布試料C3とした。

不織布試料C3は、凹凸形状を有さずフラット形状を有するものであった。

中国にて販売されていたThe Procter & Gamble Company製パンパース超薄干爽(2018年5月入手)のMサイズテープおむつから、表面シートの裏に配置されている不織布を取り出して酢酸エチル100mLのビーカーに不織布試料を入れて30分間撹拌後、該不織布試料を取り出し乾燥させた。これにより得た不織布を比較例4の不織布試料C4とした。

不織布試料C4は、凹凸形状を有さずフラット形状を有するものであった。

特開2012-136803号に記載の実施例1に基づき、比較例5の不織布試料C5を作製した。

バインダーを塗布しない以外は実施例5と同様の方法によって、比較例6の不織布試料C6を作製した。

バインダーを塗布しない以外は実施例1と同様の方法によって、比較例7の不織布試料C7を作製した。

バインダーを塗布しない以外は実施例8と同様の方法によって、比較例8の不織布試料C8を作製した。

前述の(要件(1)の測定方法)に基づいて測定した。

(II)不織布の質量に対するバインダーの質量の割合及び繊維質量の割合の測定

前述の(要件(2)の測定方法)に基づいて測定した。

(III)バインダーの繊維交点上の存在率の測定

前述の(平面視した際の不織布の表裏面のいずれかの面側におけるバインダーの繊維交点上の存在率の測定方法)及び(不織布の厚み中心部でのバインダーの繊維交点上の存在率の測定方法)に基づき測定し、前記式(S1)に基づいて、バインダーの繊維交点上の存在率を算出した。すなわち、不織布の平面視における第1面及び第2面でのバインダーの繊維交点上の存在率及び不織布の厚み中心部でのバインダーの繊維交点上の存在率を測定し算出した。

(IV)バインダーの被覆面積率及び被覆面積の測定

バインダーが不織布の第1面及び第2面におけるバインダーの被覆面積(Ka)及び被覆面積率(K)は、前述の(平面視した際の不織布の表裏面のいずれかの面側におけるバインダーの繊維交点上の存在率の測定方法)を準用して、第1面側及び第2面側について測定した。

(V)不織布の縦配向度の測定

前述の(不織布の縦配向度の測定方法)に基づいて測定した。

(VI)凹凸不織布の壁部におけるバインダー面積の測定

前述の(壁部におけるバインダーの存在の確認方法)に基づいて測定した。

自動表面試験機(KES-FB4-A-SE:カトーテック株式会社製)を用いて、不織布表面の平均摩擦係数の変動(MMD)を測定した。100mm×100mmの試験片を準備し、平滑な金属平面の試験台に取りつけた。接触子を49cNの力で接触面を試験片に圧着し、試験片を0.1cm/secの一定速度で水平に2cm移動させた。試験片には19.6cN/cmの一軸張力が与えられた。接触子は、0.5mm径のピアノ線を20本並べ幅10mmでU字状に曲げたもので、重錘によって49cNの力で接触面を試験片に圧着させた。摩擦係数の平均偏差の測定値はMMD値で表される。この測定をMD及びCDともに行い、下記式(S2)により平均値を出し、これを摩擦係数の平均偏差とした。

摩擦係数の平均偏差={(MMDMD 2+MMDCD 2)/2}1/2 (S2)

この摩擦係数の平均偏差は、摩擦のばらつきの程度を示し、値が小さいほど手で触ったときのなめらかさが高いことを示す。

人体による圧縮ならびに、製品が包装袋に封入された状態で圧縮圧力を受ける状況を想定し、圧縮回復率の測定を行った。測定対象の不織布を液体窒素で凍結させた後、カミソリ刃による切断で10cm×10cmに裁断し、測定試料を作製した。レーザー厚さ計を使用し、前記測定試料に対して50Paの荷重時の厚さを測定した。3箇所測定し、平均値を測定対象の不織布の圧縮前の不織布見掛け厚みとした。

次いで、20kPaの荷重で測定試料の不織布を0.7mmまで圧縮した。この時不織布が0.7mmとなるよう例えばスペーサーをかませるなどして圧縮した。この圧縮状態を50℃雰囲気下で24時間保持した後、圧縮状態から解放し、25℃雰囲気下で30分間放置した。その後レーザー厚さ計を使用し、50Paの荷重時の厚さを測定した。3箇所測定し、その平均値を測定データとし、「圧縮解放後の不織布見掛け厚み」を得た。

最後に、下記の式にて不織布見掛け厚みの回復率を算出した。

「圧縮解放後の不織布見掛け厚みの回復率[%]」

=「圧縮解放後の不織布見掛け厚み(mm)-0.7」÷「圧縮前の不織布見掛け厚み(mm)」×100

また、0.7mmに圧縮後に回復した厚さ「圧縮解放後の不織布見掛け厚み(mm)-0.7」を回復量とする。

また、実施例1~5の不織布試料は、バインダーを含む比較例3~5の不織布試料と同等又はそれ以上の圧縮回復率を示し、比較例3~5の不織布試料に対して回復量が3倍以上であり、風合いの点においても比較例3~5の不織布試料よりも優れていた。

また、実施例8の不織布は、見かけ厚みが1.5mmと極端に薄いもので凹凸の無いものであったが、バインダーを含む比較例3~5の不織布試料よりも良好な風合いを保持していた。さらに、実施例8の不織布は、同じ不織布原料に対してバインダーを含ませなかった比較例8の不織布に比して、高い圧縮回復率を示していた。

上記実施例の中でも実施例1,4は実施例2,3,5より圧縮回復率及び回復量について優れた効果を示していた。

これら実施例1,4は、実施例2に比べて坪量が抑えられて繊維量が少ない為、縦配向度が高くなり、厚み方向成分を持つ繊維へ付着できるバインダーの割合も大きくなるため、上記のように優れた効果が得られたものと考えられる。

本明細書で使用される単数の単語などは「1つまたは複数」の意味を持つ。

明らかに、上記の教示に照らして、本発明に対して多様な修正および変形が可能である。したがって、添付の特許請求の範囲内で、本明細書に具体的に記載されている以外の方法で本発明を実施できることを理解されたい。

上記のすべての特許および他の参考文献は、詳細に説明されている場合と同じように、これらを参照することにより本明細書に完全に組み込まれている。

7 繊維

8 バインダー

10、20、30、40、50、60、70、80、90 凹凸形状を有する不織布

13、23、33、41、42、51、61、71、81、82、931 凹部

14、24、34、43、44、52、62、72、88、89、936 凸部

15、25、35、45、55、64、73、83、931W 壁部

100 不織布

Claims (10)

- バインダーと熱可塑性繊維を有し、繊維同士の融着点を有する不織布であって、

前記不織布の縦配向度が60%以上であり、

前記不織布の厚み中心部において、厚み方向成分を持つ繊維が他の繊維と交わる繊維交点があり、該繊維交点には前記バインダーが存在し、

前記バインダーは、下記(1)および(2)のいずれか一方又は両方の要件を満たす、不織布。

(1)前記不織布の平面視において、単位面積あたりの前記バインダーの存在面積率が、前記バインダーに覆われていない部分である繊維面積率より、小さい。

(2)前記不織布の質量に対する前記バインダーの質量の割合が、前記不織布の質量に対する繊維質量の割合より65%ポイント以上小さい。 - 前記不織布の平面視において、前記不織布表裏面の少なくともいずれかの面側において前記バインダーの繊維交点上の存在率が、前記不織布の単位面積当たり5%以上60%以下である請求項1記載の不織布。

- 前記不織布の厚み中心部を通る断面において、前記厚み中心部での前記バインダーの繊維交点上の存在率が、前記不織布の単位面積当たり10%以上60%以下である請求項1又は2記載の不織布。

- 前記不織布を平面視した際の前記バインダーの繊維交点上の存在率が、前記不織布が有する表裏面の一方の面側よりも反対面側で大きい、請求項1~3のいずれか1項に記載の不織布。

- 前記不織布を平面視した際の前記バインダーの繊維交点上の存在率が、前記不織布が有する表裏面の一方の面側よりも反対面側において、10%ポイント以上大きい請求項1~4のいずれか1項に記載の不織布。

- 前記バインダーの質量が前記不織布の質量の1%以上20%以下である請求項1~5のいずれか1項に記載の不織布。

- 前記不織布が、融点が異なる2種類以上の樹脂成分を有する複合繊維を含む請求項1~6のいずれか1項に記載の不織布。

- 前記不織布の厚み方向において凸部、凹部及び該凸部と該凹部とを繋ぐ壁部を具備する凹凸形状を有する請求項1~7のいずれか1項に記載の不織布。

- 前記バインダーが前記壁部に存在する請求項8記載の不織布。

- 請求項1~9のいずれか1項に記載の不織布を有する吸収性物品。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022029428A JP7343635B2 (ja) | 2020-04-09 | 2022-02-28 | 不織布 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020070611 | 2020-04-09 | ||

| JP2020070611 | 2020-04-09 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022029428A Division JP7343635B2 (ja) | 2020-04-09 | 2022-02-28 | 不織布 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2021167492A JP2021167492A (ja) | 2021-10-21 |

| JP2021167492A5 JP2021167492A5 (ja) | 2021-12-02 |

| JP7033684B2 true JP7033684B2 (ja) | 2022-03-10 |

Family

ID=78022871

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021063151A Active JP7033684B2 (ja) | 2020-04-09 | 2021-04-01 | 不織布 |

| JP2022029428A Active JP7343635B2 (ja) | 2020-04-09 | 2022-02-28 | 不織布 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022029428A Active JP7343635B2 (ja) | 2020-04-09 | 2022-02-28 | 不織布 |

Country Status (4)

| Country | Link |

|---|---|

| JP (2) | JP7033684B2 (ja) |

| CN (1) | CN115003873B (ja) |

| TW (1) | TW202203872A (ja) |

| WO (1) | WO2021205995A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10226376B2 (en) | 2014-03-19 | 2019-03-12 | Purewick Corporation | Apparatus and methods for receiving discharged urine |

| US12042423B2 (en) | 2020-10-07 | 2024-07-23 | Purewick Corporation | Fluid collection systems including at least one tensioning element |

| US12029677B2 (en) | 2021-04-06 | 2024-07-09 | Purewick Corporation | Fluid collection devices having a collection bag, and related systems and methods |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005211176A (ja) | 2004-01-28 | 2005-08-11 | Oji Kinocloth Co Ltd | 立体模様付使いすておしぼり |

| JP2007239112A (ja) | 2006-03-06 | 2007-09-20 | Kanai Hiroaki | 繊維構造物およびその製造方法 |

| JP2008303480A (ja) | 2007-06-06 | 2008-12-18 | Japan Vilene Co Ltd | ダウンプルーフ構造体 |

| JP2009209456A (ja) | 2008-02-29 | 2009-09-17 | Kureha Ltd | フィルタ不織布 |

| JP3225429U (ja) | 2019-12-23 | 2020-03-05 | 花王株式会社 | 吸収性物品用不織布 |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CZ289045B6 (cs) * | 1993-04-28 | 2001-10-17 | Johnson & Johnson Inc. | Netkaná vloľka slipového typu, způsob její výroby a zařízení k provádění tohoto způsobu |

| JP2875504B2 (ja) * | 1995-03-03 | 1999-03-31 | 花王株式会社 | 吸収性物品の表面シート |

| JPH08311757A (ja) * | 1995-05-15 | 1996-11-26 | Kuraray Co Ltd | 耐水性ポリビニルアルコール系繊維からなる不織布シート |

| JPH09273062A (ja) * | 1996-04-03 | 1997-10-21 | Oji Paper Co Ltd | 抗菌性複合不織布及びその製造方法 |

| JPH10241469A (ja) * | 1997-02-24 | 1998-09-11 | Toray Ind Inc | 電線押え巻きテープおよび電線ケーブル |

| JPH11229258A (ja) * | 1998-02-12 | 1999-08-24 | Toray Ind Inc | 吸音用繊維成形体および防音壁 |

| JP2001231815A (ja) | 2000-02-24 | 2001-08-28 | Nippon Kyushutai Gijutsu Kenkyusho:Kk | 吸収体製品の表面被覆シート |

| US7427434B2 (en) | 2001-04-20 | 2008-09-23 | The Procter & Gamble Company | Self-bonded corrugated fibrous web |

| JP4275421B2 (ja) | 2003-01-29 | 2009-06-10 | ユニ・チャーム株式会社 | 吸収性物品 |

| JP4518906B2 (ja) * | 2004-10-20 | 2010-08-04 | 花王株式会社 | 吸収性物品用の表面シート |

| JP6190263B2 (ja) * | 2013-12-12 | 2017-08-30 | 花王株式会社 | 不織布及び吸収性物品 |

| MY177779A (en) * | 2014-10-17 | 2020-09-23 | Kao Corp | Nonwoven fabric |

| JP6816351B2 (ja) | 2015-04-03 | 2021-01-20 | 王子ホールディングス株式会社 | エアレイド不織布および吸収性物品 |

| EP3216435A1 (en) * | 2016-03-08 | 2017-09-13 | The Procter and Gamble Company | Absorbent article comprising a topsheet/acquisition layer laminate |

| EP3216433B1 (en) | 2016-03-08 | 2018-11-21 | The Procter and Gamble Company | Carded nonwoven fibrous web and use in absorbent articles |

| JP6336015B2 (ja) | 2016-11-30 | 2018-06-06 | ユニ・チャーム株式会社 | 不織布、及び上記不織布を含む吸収性物品、並びに上記不織布の形成方法 |

| CN107215034A (zh) | 2017-04-26 | 2017-09-29 | 博爱(中国)膨化芯材有限公司 | 一种在线热复合速渗导流材料 |

| JP6594936B2 (ja) * | 2017-08-31 | 2019-10-23 | 花王株式会社 | 不織布 |

| CN110799688B (zh) * | 2017-08-31 | 2022-03-11 | 花王株式会社 | 无纺布 |

-

2021

- 2021-04-01 JP JP2021063151A patent/JP7033684B2/ja active Active

- 2021-04-01 WO PCT/JP2021/014236 patent/WO2021205995A1/ja active Application Filing

- 2021-04-01 CN CN202180009596.XA patent/CN115003873B/zh active Active

- 2021-04-01 TW TW110112055A patent/TW202203872A/zh unknown

-

2022

- 2022-02-28 JP JP2022029428A patent/JP7343635B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005211176A (ja) | 2004-01-28 | 2005-08-11 | Oji Kinocloth Co Ltd | 立体模様付使いすておしぼり |

| JP2007239112A (ja) | 2006-03-06 | 2007-09-20 | Kanai Hiroaki | 繊維構造物およびその製造方法 |

| JP2008303480A (ja) | 2007-06-06 | 2008-12-18 | Japan Vilene Co Ltd | ダウンプルーフ構造体 |

| JP2009209456A (ja) | 2008-02-29 | 2009-09-17 | Kureha Ltd | フィルタ不織布 |

| JP3225429U (ja) | 2019-12-23 | 2020-03-05 | 花王株式会社 | 吸収性物品用不織布 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN115003873A (zh) | 2022-09-02 |

| JP2021167492A (ja) | 2021-10-21 |

| WO2021205995A1 (ja) | 2021-10-14 |

| TW202203872A (zh) | 2022-02-01 |

| JP2022067112A (ja) | 2022-05-02 |

| CN115003873B (zh) | 2024-01-05 |

| JP7343635B2 (ja) | 2023-09-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7343635B2 (ja) | 不織布 | |

| TWI695714B (zh) | 吸收性物品用之正面片材及具備該正面片材之吸收性物品 | |

| JP4343992B2 (ja) | 吸収性物品の表面シート | |

| KR20190121860A (ko) | 부직포 | |

| TWI230600B (en) | Topsheet for absorbent article | |

| JP6595051B2 (ja) | 不織布 | |

| JP6006068B2 (ja) | 繊維シート | |

| JP4318597B2 (ja) | 立体不織布 | |

| TWI625117B (zh) | Three-dimensional sheet and absorbent article using the same | |

| TW201326486A (zh) | 熱伸長性纖維及使用其之不織布 | |

| JP2011135985A (ja) | 使い捨ておむつ | |

| JP2021159168A (ja) | 吸収性物品用不織布 | |

| JP5211033B2 (ja) | 不織布の製造方法 | |

| JP7570773B2 (ja) | 不織布 | |

| JP5771518B2 (ja) | 不織布 | |

| JP2021159167A (ja) | 吸収性物品 | |

| JP2020081476A (ja) | 吸収性物品 | |

| KR20190032397A (ko) | 흡수성 물품의 액 투과성 시트용의 적층 부직포, 및 상기 적층 부직포의, 흡수성 물품의 액 투과성 시트로의 사용 | |

| JP2021037057A (ja) | 吸収性物品 | |

| JP7516205B2 (ja) | 不織布 | |

| JP5432823B2 (ja) | 不織布 | |

| JP4540310B2 (ja) | 使い捨ておむつ用バックシート | |

| JP5225449B2 (ja) | 不織布及びその製造方法 | |

| JP2023054943A (ja) | 吸収性物品用の表面シート | |

| JPWO2020148818A1 (ja) | 吸収性物品用不織布 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20211013 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20211013 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20211013 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20211130 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220105 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20220201 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20220228 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 7033684 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |