JP6957867B2 - 電池用包装材料及び電池 - Google Patents

電池用包装材料及び電池 Download PDFInfo

- Publication number

- JP6957867B2 JP6957867B2 JP2016226369A JP2016226369A JP6957867B2 JP 6957867 B2 JP6957867 B2 JP 6957867B2 JP 2016226369 A JP2016226369 A JP 2016226369A JP 2016226369 A JP2016226369 A JP 2016226369A JP 6957867 B2 JP6957867 B2 JP 6957867B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- battery

- packaging material

- base material

- resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Landscapes

- Laminated Bodies (AREA)

- Sealing Battery Cases Or Jackets (AREA)

Description

項1. 少なくとも、基材層と熱融着性樹脂層とを有する積層体から構成されており、

前記基材層は、樹脂により形成された樹脂層と、無機酸化物または無機窒化物を含む薄膜層とを有しており、

JIS K7361−1:1997の規定に準拠して測定された前記積層体の全光線透過率が50.0%以上であり、

JIS K7136:2000の規定に準拠して測定された前記積層体のヘーズが50.0%以下であり、

金属により形成された金属層を有しない、電池用包装材料。

項2. 前記無機酸化物が、珪素酸化物及びアルミニウム酸化物の少なくとも一方を含む、項1に記載の電池用包装材料。

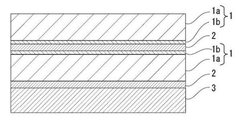

項3. 前記基材層を複数有する、項1または2に記載の電池用包装材料。

項4. 前記薄膜層は、複数層により形成されている、項1〜3のいずれかに記載の電池用包装材料。

項5. 前記薄膜層は、無機酸化物、無機窒化物、ポリビニルアルコール系樹脂、及びエチレン・ビニルアルコール共重合体からなる群より選択される少なくとも1種を含む、項1〜4のいずれかに記載の電池用包装材料。

項6. 前記基材層を隣接して2層有しており、

前記2層の基材層のうち、最外層側に位置する前記基材層は、最外層側から順に前記樹脂層及び前記薄膜層を有している、項1〜5のいずれかに記載の電池用包装材料。

項7. 前記最外層側に位置する前記基材層において、前記樹脂層がポリエステルにより形成されている、項6に記載の電池用包装材料。

項8. 前記基材層と、前記熱融着性樹脂層との間に、接着層を有する、項1〜7のいずれかに記載の電池用包装材料。

項9. 少なくとも正極、負極、及び電解質を備えた電池素子が、項1〜8のいずれかに記載の電池用包装材料により形成された包装体中に収容されている、電池。

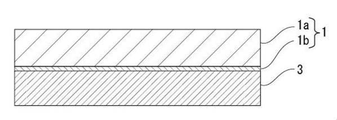

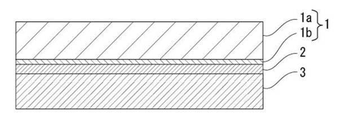

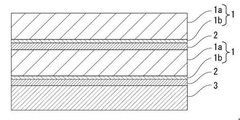

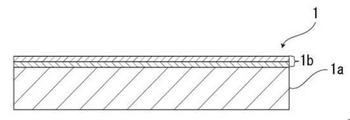

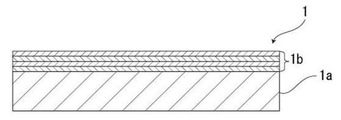

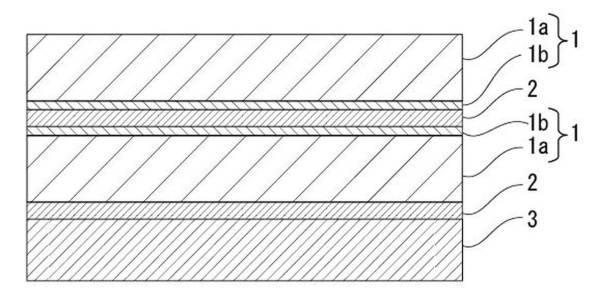

本発明の電池用包装材料は、例えば図1〜図4に示すように、少なくとも、基材層1と熱融着性樹脂層3とを有する積層体から構成されており、金属により形成された金属層を有しない。本発明の電池用包装材料において、基材層1が最外層側になり、熱融着性樹脂層3は最内層になる。即ち、電池の組み立て時に、電池素子の周縁に位置する熱融着性樹脂層3同士が熱溶着して電池素子を密封することにより、電池素子が封止される。

[基材層1]

本発明の電池用包装材料において、基材層1は、最外層側に位置する層である。基材層1は、樹脂により形成された樹脂層1aと、無機酸化物または無機窒化物を含む薄膜層1bを有している。薄膜層1bは、樹脂層1aの少なくとも一方側の表面上に設けられていることが好ましい。

蒸着層は、無機酸化物及び無機窒化物の少なくとも一方を含む。蒸着層に含まれる無機酸化物及び無機窒化物としては、例えば、珪素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等の金属の酸化物または窒化物が挙げられる。これらの中でも、好ましくは、珪素(Si)又はアルミニウム(Al)の酸化物が挙げられる。

蒸着層の形成は、好ましくは、化学気相成長法、物理気相成長法、またはこれらを併用して行うことができる。

本発明で利用する化学気相成長法には、例えば、プラズマCVD法、熱化学気相成長法、光化学気相成長法等が含まれる。プラズマCVD法(Plasma Chemical Vapor Deposition法)においては、具体的には、蒸着層を積層する層の被蒸着面の表面に、蒸着用モノマーガスを原料とし、キャリヤーガスとして、アルゴンガス、ヘリウムガス等の不活性ガスを使用し、更に、酸素供給ガスとして、酸素ガス等を使用し、低温プラズマ発生装置等を利用する低温プラズマ化学気相成長法を用いて、蒸着層を形成することができる。低温プラズマ化学気相成長法としては、例えば、特開2011−5839号公報に記載されたような公知の方法を採用することができる。

物理気相成長法には、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法、イオンクラスタービーム法等が含まれる。本発明において利用できる物理気相成長法については、特に制限されず、例えば、特開2011−5839号公報に記載されたような公知の方法を採用することができる。

本発明において、塗膜層は、無機酸化物及び無機窒化物の少なくとも一方と、水溶性高分子とを含む塗膜により形成された層である。塗膜層は、例えば、電池用包装材料の各層を積層する際、塗膜層に隣接する層の表面に、塗膜層を形成する組成物を塗布して形成してもよい。また、例えば、転写法などのように、別途、基体表面に当該組成物を塗布して塗膜を形成し、得られた塗膜を、塗膜層に隣接する層の表面に積層して形成してもよい。水溶性高分子としては、ポリビニルアルコール系樹脂及びエチレン・ビニルアルコール共重合体の少なくとも一方を含むことが好ましい。塗膜層としては、アルコキシドと水溶性高分子とをゾル−ゲル法によって重縮合して得られる水蒸気バリア性組成物(ガスバリア性組成物)を塗布してなるものであることが好ましい。これにより、本発明の電池用包装材料の水蒸気バリア性をさらに向上させることができる。

(1)アルコキシド

該水蒸気バリア性組成物において用いることができるアルコキシドとしては、一般式R1 nM(OR2)m(式中、R1及びR2は、それぞれ独立に、炭素数1〜8の有機基を表し、Mは金属原子を表し、nは0以上の整数を表し、mは1以上の整数を表し、n+mはMの原子価を表す)で表される1種類またはそれ以上のアルコキシドを好ましく用いることができる。

水溶性高分子として、好ましくはポリビニルアルコール系樹脂及びエチレン・ビニルアルコール共重合体の少なくとも一方とを含む。本発明において、ポリビニルアルコール系樹脂及び/又はエチレン・ビニルアルコール共重合体の含有量は、上記のアルコキシドの合計量100質量部に対して5〜500質量部の範囲であることが好ましい。

本発明において、塗膜層を形成する水蒸気バリア性組成物を調製するには、シランカップリング剤等も添加することができる。本発明において、シランカップリング剤は、無機物と反応する加水分解基、及び有機物と反応する有機官能基の両方を一分子中にもつ有機ケイ素化合物からなる。無機物と反応する加水分解基としては、メトキシ基、エトキシ基のようなアルコキシ基、アセトキシ基及びクロロ基などが挙げられる。また、有機物と反応する有機官能基としては、水酸基含有アクリル樹脂中の水酸基又はイソシアネート化合物のイソシアネート基と反応する官能基が好ましく、例えばイソシアネート基、アミノ基、エポキシ基及びメルカプト基が挙げられる。また、ビニル基及びメタクリルオキシ基などであってもよい。

アルコキシドと水溶性高分子(ポリビニルアルコール系樹脂及びエチレン・ビニルアルコール共重合体の少なくとも一方)とを、ゾル−ゲル法触媒、酸、水及び有機溶剤、および必要に応じて、シランカップリング剤等を混合して水蒸気バリア性組成物を調製する。水蒸気バリア性組成物の調製には、上記のアルコキシドの合計モル量1モルに対して0.1〜100モルの割合の水を用いることが好ましい。水蒸気バリア性組成物の調製において用いられる、ゾル−ゲル法触媒としては、実質的に水に不溶であり、且つ有機溶媒に可溶な第三級アミン、例えばN,N−ジメチルベンジルアミンを用いることができ、また、酸としては、例えば、硫酸、塩酸、硝酸等の鉱酸、並びに酢酸、酒石酸等の有機酸その他を使用することができる。更に、有機溶媒としては、例えば、メチルアルコール、エチルアルコール、イソプロピルアルコール、n−プロピルアルコール等を用いることができる。

上記の水蒸気バリア性組成物を、基材層1や蒸着層の上に塗布し、加熱して溶媒及び重縮合反応により生成したアルコールを除去すると、重縮合反応が完結し、塗膜層が形成される。更に、加水分解によって生じた水酸基や、シランカップリング剤由来のシラノール基が基材層1や蒸着層の表面の水酸基と結合する為、該蒸着層と水蒸気バリア性塗布膜との密着性、接着性等が良好なものとなる。

本発明の電池用包装材料において、接着層2は、基材層1と熱融着性樹脂層3との間の密着性、基材層1を複数有する場合には、隣接する基材層1の間の密着性を高めるために、これらの層間に必要に応じて設けられる層である。

本発明の電池用包装材料において、熱融着性樹脂層3は、最内層に該当し、電池の組み立て時に熱融着性樹脂層同士が熱融着して電池素子を密封する層である。

本発明の電池用包装材料においては、意匠性、耐電解液性、耐擦過性、成形性の向上などを目的として、必要に応じて、基材層1の外側(熱融着性樹脂層とは反対側)に、必要に応じて、表面被覆層(図示しない)を設けてもよい。表面被覆層は、電池を組み立てた時に、最外層に位置する層である。

本発明の電池用包装材料の製造方法については、所定の組成の各層を積層させた積層体が得られる限り、特に制限されない。

本発明の電池用包装材料は、正極、負極、電解質等の電池素子を密封して収容するための包装体に使用される。すなわち、本発明の電池用包装材料によって形成された包装体中に、電池素子を収容して、電池とすることができる。本発明の電池用包装材料においては、金属層を有しておらず、さらに、JIS K7361−1:1997の規定に準拠して測定された積層体の全光線透過率が50.0%以上であり、JIS K7136:2000の規定に準拠して測定された積層体のヘーズが50.0%以下であることから、金属片などの異物の検出等を容易に行うことができ、さらに、絶縁性にも優れている。このため、例えば、特に高い絶縁性が求められる電池用包装材料として、好適に使用することができる。

実施例1

次のようにして、図2に示されるような積層構造を有する電池用包装材料を製造した。[基材層1の作製]

(1)樹脂層1aとして、厚さ12μmのコロナ処理を施した2軸延伸ポリエチレンテレフタレートフィルムを使用した。また、巻取り式の低温プラズマ化学気相成長法を用いて、以下の蒸着条件により、蒸着層として、膜厚300Åの炭素含有酸化珪素蒸着膜を、樹脂層1aの一方側の表面に形成した。

(蒸着条件)

出力:15kW

蒸着チャンバー内の真空度:5×10-2mbar

処理速度:200m/min

ガス流量:(ヘキサメチルジシロキサン:酸素ガス:He:Ar)=(1.2:0.5:0.5:0.5)[単位:slm]

なお、単位「slm」とは、1分間当たりの量をリットルで示したものである。

(4)前記基材層1の薄膜層1bに、2液硬化型ウレタン接着剤をグラビアロールコート法により塗工(乾燥状態で厚さ4μm)して接着層2を形成した。次に、熱融着性樹脂層3として厚み60μmの低密度ポリエチレンフィルムを準備し、基材層1と熱融着性樹脂層3とを、接着層2を介して、ドライラミネートにより接着して、基材層(樹脂層/薄膜層[蒸着層/塗膜層])/接着層/熱融着性樹脂層が順に積層された電池用包装材を作製した。

次のようにして、図3に示されるような積層構造を有する電池用包装材料を製造した。[基材層1の作製]

(1)樹脂層1aとして、厚さ12μmの両面コロナ処理された2軸延伸ポリエチレンテレフタレートフィルムを使用した。樹脂層1aの一方側の表面に、アルミニウムを蒸着源に用いた巻取り式のエレクトロンビーム(EB)加熱方式による真空蒸着法を用いて、以下の蒸着条件により、膜厚800Åのアルミニウム酸化物の蒸着層を形成した。得られた蒸着層におけるAlOxのX値を測定した結果、X=0.3であった。

(蒸着条件)

蒸着チャンバー内の真空度:1×10-4mbar

巻取りチャンバー内の真空度:2×10-2mbar

電子ビーム電力:30kW

酸素導入量:8000sccm

処理速度:240m/min

なお、単位「sccm」とは、1分間当たりの量をミリリットルで示したものである。

(蒸着条件)

蒸着チャンバー内の真空度:1×10-4mbar

巻取りチャンバー内の真空度:2×10-2mbar

電子ビーム電力:30kW

酸素導入量:8000sccm

処理速度:240m/min

上記(1)〜(6)で作製した基材層1を2枚準備した。次に、一方の基材層1の薄膜層1b側に、2液硬化型ウレタン接着剤をグラビアロールコート法により塗工(乾燥状態で厚さ4μm)して接着層2を形成し、他方の基材層1の樹脂層1aとドライラミネートにより接着した。次に、基材層1の薄膜層1bに、2液硬化型ウレタン接着剤をグラビアロールコート法により塗工(乾燥状態で厚さ4μm)し、接着層2を形成した。次に、熱融着性樹脂層3として、厚み60μmの低密度ポリエチレンフィルムを準備し、基材層1と熱融着性樹脂層3とを、接着層2を介してドライラミネートにより接着して、基材層(樹脂層/薄膜層[蒸着層/塗膜層/蒸着層/塗膜層])/接着層/基材層(樹脂層/薄膜層[蒸着層/塗膜層/蒸着層/塗膜層])/接着層/熱融着性樹脂層が順に積層された電池用包装材を作製した。

基材層として、厚さ12μmの両面コロナ処理された2軸延伸ポリエチレンテレフタレートフィルムを使用した。基材層のコロナ処理された面に2液硬化型ウレタン接着剤をグラビアロールコート法により塗工(乾燥状態で厚さ4μm)した。次に、熱融着性樹脂層として、厚み60μmの低密度ポリエチレンフィルムを準備し、基材層と熱融着性樹脂層とを、接着層を介してドライラミネートにより接着して、基材層/接着層/熱融着性樹脂層が順に積層された電池用包装材料を作製した。

(1)基材層として、厚さ12μmの両面コロナ処理された2軸延伸ポリエチレンテレフタレートフィルムを使用した。次に、基材層の一方の表面に、アルミニウムを蒸着源に用いた巻取り式のエレクトロンビーム(EB)加熱方式による真空蒸着法を用いて、それぞれ、電子ビーム電力を変化させて膜厚50Å、70Å、100Å(順に、比較例2、3、4)のアルミニウム蒸着層を形成した。

(蒸着条件)

蒸着チャンバー内の真空度:1×10-4mbar

巻取りチャンバー内の真空度:2×10-2mbar

電子ビーム電力:4.0kW、 5.5kW、 7.8kW(順に、比較例2、3、4)(膜厚:50Å、70Å、100Å(順に、比較例2、3、4))

処理速度:500m/min

蒸着面:コロナ放電処理面

(2)次に、上記(1)で作製したフィルムを、巻取り式の真空蒸着装置の送り出しロールに装着した。次いで、これを繰り出し、アルミニウム蒸着層に、グロー放電プラズマ発生装置を使用し、出力9kw、酸素ガス:アルゴンガス=7.0:2.5(単位:slm)からなる混合ガスを使用し、混合ガス圧6×10-2mbar、処理速度240m/minで酸素/アルゴン混合ガスプラズマ処理を行った。

(3)上記(2)で得られたフィルムのアルミニウム蒸着層に2液硬化型ウレタン接着剤をグラビアロールコート法により塗工(乾燥状態で厚さ4μm)し、接着層を形成した。次に、熱融着性樹脂層として、厚み60μmの低密度ポリエチレンフィルムを準備し、アルミニウム蒸着層と熱融着性樹脂層とを接着層を介して、ドライラミネートにより接着して、基材層/アルミニウム蒸着層/接着層/熱融着性樹脂層が順に積層された電池用包装材料を作製した。

(1)基材層として、厚さ12μmの両面コロナ処理された2軸延伸ポリエチレンテレフタレートフィルムを使用した。また、熱融着性樹脂層3として、シリカを、それぞれ、12000ppm、18000ppm、23000ppm、28000ppm(順に、比較例5、6、7、8)添加した厚み60μmの低密度ポリエチレンフィルムを準備した。次に、基材層のコロナ処理された面に、2液硬化型ウレタン接着剤をグラビアロールコート法により塗工(乾燥状態で厚さ4μm)し、基材層と熱融着性樹脂層とを、接着層を介してドライラミネートにより接着して、基材層/接着層/熱融着性樹脂層が順に積層された電池用包装材を作製した。

上記で得られた各電池用包装材料の全光線透過率とヘーズをヘーズメーターHM−150(村上色彩技術研究所)を用いて、全光線透過率はJIS K7361−1:1997に準拠し、ヘーズはJIS K7136:2000の規定に準拠した条件で測定した。

また、上記で得られた各電池用包装材料をそれぞれ、60mm(縦方向)×150mm(横方向)に裁断した。次に、裁断した電池用包装材料を横方向において熱融着性樹脂層同士が対向するようにして2つ折りにし、横方向の対向する1辺と縦方向の1辺を熱融着し、横方向の1辺が開口する袋状の電池用包装材料を作製した。なお、熱溶着の条件は、温度190℃、面圧1.0MPa、加熱・加圧時間3秒とした。次に、開口部から長さ10mm、厚み30μmの金属ワイヤーを投入し、開口部を7mm幅で、上記と同じ条件で熱溶着した。基材層側から内部に投入した金属ワイヤーを視認できるか確認した。その結果を表2に示す。

上記で得られた各電池用包装材料を幅40mm、長さ100mmのサイズに切り取り試験片を得た。次に、この試験片を短辺同士が対向するように折り返し、試験片の熱融着性樹脂層の表面が互いに対向するように配置した。次に、互いに対向する熱融着性樹脂層の表面の間に25μmφのワイヤーを挿入した。次に、この状態で電池用包装材料の長さ方向に直交する方向に上下共に7mm幅の平板状熱板からなるヒートシール機で熱融着性樹脂層同士をヒートシール(温度190℃、面圧1.0MPa、加熱・加圧時間2分)した。このとき、ワイヤーが位置している部分の上からヒートシールを行い、熱融着性樹脂層をワイヤーに熱融着させた。次に、テスターのプラス極をワイヤーに、マイナス極を片側の電池用包装材料にそれぞれ接続した。このとき、テスターのマイナス極については、ワニ口クリップを、電気用包装材料を貫通するように挟み込んだ。次に、テスター間に100Vの電圧をかけ、2分間シールして短絡するか確認を行った。その結果を表3に示す。

JIS K 7129の規定に準拠して、上記で得られた各電池用包装材料に関して、温度40℃、湿度90%RHの条件で米国、モコン(MOCON)社製の測定機〔機種名、パーマトラン(PERMATRAN)〕にて、水蒸気透過度を測定した。その結果を表4に示す。

1a 樹脂層

1b 薄膜層

2 接着層

3 熱融着性樹脂層

Claims (9)

- 少なくとも、基材層と熱融着性樹脂層とを有する積層体から構成された電池用包装材料であって、

前記電池用包装材料は、少なくとも正極、負極、及び電解質を備えた電池素子(但し、水蒸気バリア性を有するラミネートフィルムからなる外装材によって包含されたものを除く。)を収容する包装体を形成するための電池用包装材料であり、

前記電池用包装材料の前記基材層側から前記電池素子が視認できるようにして、前記電池素子が前記包装体中に収容されるように用いられ、

前記基材層は、樹脂により形成された樹脂層と、無機酸化物または無機窒化物を含む薄膜層とを有しており、

JIS K7361−1:1997の規定に準拠して測定された前記積層体の全光線透過率が50.0%以上であり、

JIS K7136:2000の規定に準拠して測定された前記積層体のヘーズが50.0%以下であり、

金属により形成された金属層を有しない、電池用包装材料。 - 前記無機酸化物が、珪素酸化物及びアルミニウム酸化物の少なくとも一方を含む、請求項1に記載の電池用包装材料。

- 前記基材層を複数有する、請求項1または2に記載の電池用包装材料。

- 前記基材層は、薄膜層を複数有する、請求項1〜3のいずれかに記載の電池用包装材料。

- 前記薄膜層は、ポリビニルアルコール系樹脂及びエチレン・ビニルアルコール共重合体の少なくとも一方を含む、請求項1〜4のいずれかに記載の電池用包装材料。

- 前記基材層を2層有しており、

前記2層の基材層のうち、最外層側に位置する前記基材層は、最外層側から順に前記樹脂層及び前記薄膜層を有している、請求項1〜5のいずれかに記載の電池用包装材料。 - 前記最外層側に位置する前記基材層において、前記樹脂層がポリエステルにより形成されている、請求項6に記載の電池用包装材料。

- 前記基材層と、前記熱融着性樹脂層との間に、接着層を有する、請求項1〜7のいずれかに記載の電池用包装材料。

- 少なくとも正極、負極、及び電解質を備えた電池素子が、請求項1〜8のいずれかに記載の電池用包装材料により形成された包装体中に収容されている、電池。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015226958 | 2015-11-19 | ||

| JP2015226958 | 2015-11-19 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017103221A JP2017103221A (ja) | 2017-06-08 |

| JP6957867B2 true JP6957867B2 (ja) | 2021-11-02 |

Family

ID=59016864

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016226369A Active JP6957867B2 (ja) | 2015-11-19 | 2016-11-21 | 電池用包装材料及び電池 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6957867B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019078284A1 (ja) * | 2017-10-18 | 2019-04-25 | 大日本印刷株式会社 | 電池用包装材料及び電池 |

| JP7650479B2 (ja) * | 2018-11-30 | 2025-03-25 | キョーラク株式会社 | 線条樹脂成形体 |

| JP7163890B2 (ja) * | 2019-05-16 | 2022-11-01 | 大日本印刷株式会社 | 包装袋 |

| JP7379963B2 (ja) * | 2019-05-16 | 2023-11-15 | 大日本印刷株式会社 | 粘接着バリアフィルム及びバリアフィルム付被着体 |

| CN111376562B (zh) * | 2020-05-01 | 2023-11-07 | 常州斯威克光伏新材料有限公司 | 一种高阻隔性锂电池用包装膜 |

| CN115195234A (zh) * | 2022-06-27 | 2022-10-18 | 浙江海顺新能源材料有限公司 | 一种高阻隔无铝箔软包锂电池包装膜及制备方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5326652A (en) * | 1993-01-25 | 1994-07-05 | Micron Semiconductor, Inc. | Battery package and method using flexible polymer films having a deposited layer of an inorganic material |

| JP4343283B2 (ja) * | 1998-02-05 | 2009-10-14 | 大日本印刷株式会社 | 電池ケース用シート |

| JP2000185364A (ja) * | 1998-12-22 | 2000-07-04 | Toyo Metallizing Co Ltd | 透明ガスバリア―性フィルム |

| JP2001068074A (ja) * | 1999-08-27 | 2001-03-16 | Mitsubishi Chemicals Corp | 電 池 |

| JP5092457B2 (ja) * | 2006-03-02 | 2012-12-05 | ソニー株式会社 | 電池素子外装材、これを用いた非水電解質二次電池及び電池パック |

| JP2013253319A (ja) * | 2012-05-09 | 2013-12-19 | Mitsubishi Plastics Inc | ガスバリア性フィルム及びその製造方法 |

| JP6183031B2 (ja) * | 2013-07-26 | 2017-08-23 | 凸版印刷株式会社 | リチウム電池用外装材 |

| JP2015179618A (ja) * | 2014-03-19 | 2015-10-08 | 凸版印刷株式会社 | 外装ケース、外装ケース用ラミネートフィルム、及び、電池モジュール |

-

2016

- 2016-11-21 JP JP2016226369A patent/JP6957867B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017103221A (ja) | 2017-06-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6957867B2 (ja) | 電池用包装材料及び電池 | |

| EP3171425B1 (en) | Cell packaging material | |

| CN107431150B (zh) | 电池用包装材料和电池 | |

| JP7024901B2 (ja) | 電池用包装材料及び電池 | |

| JP6596869B2 (ja) | 金属端子用接着性フィルム | |

| JP7196480B2 (ja) | 蓄電デバイス用外装材、その製造方法、及び蓄電デバイス | |

| JP2016066546A (ja) | 電池用包装材料 | |

| WO2016047790A1 (ja) | 電池用包装材料 | |

| JPWO2017179636A1 (ja) | 電池用包装材料、その製造方法、及び電池 | |

| JP6721870B2 (ja) | 電池用包装材料 | |

| JP6589331B2 (ja) | 電池用包装材料 | |

| JP6222183B2 (ja) | 電池用包装材料 | |

| JP7222446B2 (ja) | 蓄電デバイス用外装材、その製造方法、及び蓄電デバイス | |

| JP5870962B2 (ja) | ガスバリア性積層フィルム | |

| WO2016159233A1 (ja) | 電池用包装材料、その製造方法、及び電池 | |

| JP2016184488A (ja) | 電池用包装材料の巻取体 | |

| JP7472443B2 (ja) | 防錆積層体 | |

| JP2011005836A (ja) | ガスバリア性帯電防止インモールドラベル | |

| JP5761278B2 (ja) | 電池用包装材料のシーラント層用の樹脂組成物 | |

| CN110383523B (zh) | 电池用外包装材料、电池用外包装材料的制造方法和电池 | |

| JP2016072156A (ja) | 電池用包装材料 | |

| JP4325319B2 (ja) | ディスプレイユニット収納外装体およびディスプレイ | |

| JP5375014B2 (ja) | ガスバリア性積層フィルム | |

| JP7472444B2 (ja) | 防錆積層体 | |

| JP2011005835A (ja) | ガスバリア性積層フィルム、積層体、およびそれを用いた真空断熱材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20170208 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190926 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200626 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200825 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201016 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20210216 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210514 |

|

| C60 | Trial request (containing other claim documents, opposition documents) |

Free format text: JAPANESE INTERMEDIATE CODE: C60 Effective date: 20210514 |

|

| C11 | Written invitation by the commissioner to file amendments |

Free format text: JAPANESE INTERMEDIATE CODE: C11 Effective date: 20210601 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20210705 |

|

| C21 | Notice of transfer of a case for reconsideration by examiners before appeal proceedings |

Free format text: JAPANESE INTERMEDIATE CODE: C21 Effective date: 20210706 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210907 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210920 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6957867 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |