JP6708400B2 - トナーの製造方法 - Google Patents

トナーの製造方法 Download PDFInfo

- Publication number

- JP6708400B2 JP6708400B2 JP2015237728A JP2015237728A JP6708400B2 JP 6708400 B2 JP6708400 B2 JP 6708400B2 JP 2015237728 A JP2015237728 A JP 2015237728A JP 2015237728 A JP2015237728 A JP 2015237728A JP 6708400 B2 JP6708400 B2 JP 6708400B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- crystalline polyester

- less

- polymerizable monomer

- magnetic material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Developing Agents For Electrophotography (AREA)

Description

その一方で、複写機やプリンターに対して、さらなる省エネルギー性も求められており、トナーは低温定着性の向上が急務となっている。

しかし、一般的に低温定着性の向上と耐熱保存性の向上はトレードオフの関係になり易い。低温定着性向上の手法として、トナーの結着樹脂の分子量を低下させることや、可塑性ワックスを添加することなどがあるが、いずれの手法もトナー表面に低分子量の成分が染み出すなどして、トナー同士がブロッキングしやすくなる。

さらに、これらの手法を用いたトナーは、結着樹脂中に低分子量成分が多く含有されるために脆くなり、画像形成装置内の部材による摺擦によってトナーが割れやすくなる。

従って、長期使用中に割れたトナーが現像ブレードなどに付着し、現像スジといった画像弊害を引き起こす場合があった。このように、従来、トナーの低温定着性と耐熱保存性、耐久性の両立は困難な課題であった。

そこで、近年、定着時に瞬間的に溶融してトナーの溶融粘度を下げることが可能な、結晶性ポリエステルに関する技術が発展している。

結晶性ポリエステルは、トナー内部では結晶構造をとっているために結着樹脂中へ相溶しにくく、非晶質のものと比べると耐熱安定性と耐熱保存性の向上を見込むことができる。

その中でも、トナーの内部に結晶性ポリエステルのドメインを微小なサイズで分散させた状態(以後、微分散と呼ぶ)に制御することで、定着時にトナー全体の溶融粘度を素早く低下させる手法が提案されている(特許文献1)。

また、結晶性ポリエステルのドメイン径を制御するとともに、エステルワックスを同時に使用することで、さらなる低温定着性の改良を図った手法も提案されている(特許文献2)。

一方、トナー内部に結晶性ポリエステルのドメインを形成させつつ、トナー表面近傍に磁性体を存在させ、トナーの耐熱保存性と耐久性の向上を図った手法も提案されている(特許文献3及び4)。

上記特許文献2が採用する手法では、結晶性ポリエステルのドメイン及びワックスがト

ナー粒子表面に存在する場合があり、やはり耐熱安定性と耐久性の観点で懸念が残る。

上記特許文献3及び4が採用する手法については、磁性体の存在状態に未だ検討の余地があり、更なる改善が必要であると考えられる。

すなわち、本発明は上記に鑑みてなされたものであり、低温定着性及び耐熱保存性、並びに耐久性に優れたトナーを提供するものである。

具体的には、本発明は、結晶性ポリエステルを使用し、低温定着性に優れたトナーにおいて、苛酷環境下での保存やヒートサイクルを受けた場合でもブロッキングが起こりにくく、かつ、耐久使用時にも現像スジなどの画像弊害が抑制されたトナーを提供することにある。

結着樹脂、磁性体、結晶性ポリエステル、及び離型剤を含有するトナー粒子を有するトナーを製造するトナーの製造方法であって、

該製造方法が、

該結着樹脂を得るための重合性単量体に磁性体を分散して、磁性体含有重合性単量体を得る磁性体分散工程と、

該磁性体分散工程後、該磁性体含有重合性単量体、該結晶性ポリエステル及び該離型剤を混合して、重合性単量体組成物を得る重合性単量体組成物調製工程と、

該重合性単量体組成物調製工程後、該重合性単量体組成物を水系媒体中で分散し、重合性単量体組成物の粒子を形成する造粒工程と、

該造粒工程後、該重合性単量体組成物の該粒子に含まれる該重合性単量体を重合して樹脂粒子を得る重合工程と、

該重合工程後、該樹脂粒子が該水系媒体に分散された分散体を、該結晶性ポリエステル及び該離型剤の融点を超える温度まで昇温する昇温工程と、

該昇温工程後、該分散体を10℃/分以上3000℃/分以下で該結晶性ポリエステルの結晶化温度(Tc)を通過させて冷却する冷却工程と、

を有し、

該磁性体の表面が、下記式(5)で示されるアルキルアルコキシシランで疎水化処理されており、

C p H 2p+1 −Si−(OC q H 2q+1 ) 3 式(5)

[式(5)中、pは2以上5以下の整数を示し、qは1以上3以下の整数を示す。]

該結晶性ポリエステルが、

下記式(1)で示される直鎖型脂肪族ジカルボン酸と、

HOOC−(CH 2 ) m −COOH 式(1)

[式(1)中、mは4以上14以下の整数を示す。]

下記式(2)で示される直鎖型脂肪族ジオールと、

HO−(CH 2 ) n −OH 式(2)

[式(2)中、nは4以上16以下の整数を示す。]

の縮重合物であり、

該離型剤が、エステルワックスを含有し、

該エステルワックスが、

2価のアルコールと脂肪族モノカルボン酸とのエステル化合物、又は、

2価のカルボン酸と脂肪族モノアルコールとのエステル化合物

を含有し、

該エステルワックスの含有量が、結着樹脂100質量部に対して、2質量部以上20質量部以下であり、

走査透過型電子顕微鏡で観察される該トナーの断面において、

該結晶性ポリエステルのドメインが存在し、

該ドメインの長径の個数平均径が、50nm以上300nm以下であり、

該ドメインの個数が、8個以上500個以下であり、

該磁性体が、該断面の輪郭から、該輪郭と該断面の中心点間の距離の10%以内に70面積%以上100面積%以下存在することを特徴とするトナーの製造方法である。

結着樹脂、磁性体、結晶性ポリエステル、及び離型剤を含有するトナーであって、

走査透過型電子顕微鏡で観察される該トナーの断面において、

該結晶性ポリエステルのドメインが存在し、

該ドメインの長径の個数平均径が、50nm以上300nm以下であり、

該ドメインの個数が、8個以上500個以下であり、

該磁性体が、該断面の輪郭から、該輪郭と該断面の中心点間の距離の10%以内に70面積%以上100面積%以下存在することを特徴とする。

ドメインの長径をそのドメインの大きさとしている(図1参照)。

そして、該結晶性ポリエステルのドメインの長径の個数平均径は、50nm以上300nm以下であり、該結晶性ポリエステルのドメインの個数は、8個以上500個以下である。

該結晶性ポリエステルのドメインの長径の個数平均径が50nm以上300nm以下であり、該結晶性ポリエステルのドメインの個数が8個以上500個以下である場合、微細なドメインがトナー内部に多数存在していることを意味する。その場合、定着時に瞬時に融解したドメインが結着樹脂を軟化させ、低温定着性を向上させることができる。

さらに、本発明者らは上述のように微細な結晶性ポリエステルをトナー内部に多数存在させることで、トナーの耐久性が上がることを見出した。

具体的には、トナーが割れ易い低温環境(7.5℃)において、現像器内のトナー担持体と規制ブレードによる摺擦によるトナー割れを抑制し、割れたトナーが規制ブレードに融着することで生じる、スジ状の画像弊害を抑制させることができる。

この理由については、明らかにはなっていないが、本発明者らは以下のように考えている。一般的に、結晶性の樹脂は非晶性の樹脂よりも高硬度である。微細な結晶性樹脂を非晶性樹脂内に分散させると、微細な結晶性樹脂が有機フィラーとなって非晶性樹脂の機械的強度を向上させることができると考えられる(以下、フィラー効果という)。

本発明のトナーにおいては、結晶性ポリエステルのドメインを非晶性の結着樹脂中に多数存在させることで、結着樹脂の機械的強度が向上し、トナーの耐久性が向上したものと推測される。

一方、結晶性ポリエステルのドメインの長径の個数平均径が300nmを超える場合、結晶性ポリエステルのドメインが大きすぎて耐久性が低下すると共に、低温定着性に対する効果が小さい。

本発明において、結晶性ポリエステルのドメインの個数が8個未満の場合、やはりフィラー効果を発揮しにくい。一方、結晶性ポリエステルのドメインの個数が500個を超える場合、十分なフィラー効果が得られるのだが、結晶性ポリエステルの含有量が増えることで耐熱保存性が低下する。

本発明において、結晶性ポリエステルのドメインの長径の個数平均径は、80nm以上200nm以下であることが好ましく、結晶性ポリエステルのドメインの個数は、60個以上500個以下であることが好ましい。

ここで、トナーの断面の輪郭から、該輪郭と該断面の中心点間の距離の10%以内とは、以下のようにして求められる領域である。

すなわち、STEM観察により得られたトナー断面において、トナー半径(トナーの断面の輪郭から、該輪郭と該断面の中心点間の距離)を1とした時に、トナーの断面の輪郭から、0.1(すなわち、トナー断面の中心点から0.9)の距離を境界線とする。そして、この境界線からトナー断面の輪郭までの領域のことである(図2参照)。

この領域に存在する磁性体の割合は、トナー断面の画像を2値化し、トナー断面に存在する磁性体全ての面積に対する、該領域に存在する磁性体の面積の比により算出する。

トナー断面において観察される磁性体のうち70面積%が上述の領域に存在する場合は、多くの磁性体がトナー表層近傍に存在し、トナー中心方向へ散らばっている磁性体が少ないことを表している。

本発明者らは、磁性体がトナー表層近傍に多く存在しており、かつ、結晶性ポリエステルが上述のようなドメインを形成している場合、トナーの耐熱保存性が大幅に向上することを見出した。この理由については以下のように考えている。

まず、結晶性ポリエステルが結晶構造をとることで、結晶性ポリエステルに含有される低分子量成分が、結着樹脂中に相溶することを抑制できる。さらに、磁性体がトナー表層近傍で密に隣接して存在し、磁性体自体が物理的な壁となることで、結着樹脂の低分子量成分や、結着樹脂中に相溶しやすい離型剤の低分子量成分がトナー表面へ染み出すことを抑制し、耐熱保存性が向上していると考えられる。

このように、低分子量成分のトナー表面への染み出しを抑制することで、苛酷環境下での保存された場合やヒートサイクルを経た場合であっても、トナーが凝集することを著しく抑制することができる。

また、磁性体がトナー表層近傍に集中しており、トナー内部にあまり散らばっていないことで、上述の結晶性ポリエステルのドメインによるフィラー効果も向上することも見出した。

磁性体がトナー内部にあまり散らばっていないことで、トナー内部の結晶性ポリエステルのドメインの存在状態が均一となる。磁性体がトナー表層近傍にあると、結着樹脂中で結晶性ポリエステルのドメインが均一に存在しやすくフィラー効果を発揮しやすい。

一方、磁性体がトナー表層近傍だけでなくトナー中央部にまで分散している場合、結着樹脂には磁性体と結晶性ポリエステルのドメインの両方が混在する。このため、結着樹脂中で結晶性ポリエステルのドメインが偏在し、均質になりづらい(図3参照)。よって、フィラー効果を発揮しづらく、トナーの耐久性の向上が見込めなくなる。

磁性体が、トナーの断面の輪郭から、該輪郭と該断面の中心点間の距離の10%以内に70面積%以上存在している場合は、低分子量成分のトナー表面への染み出しを抑制することができ、耐熱保存性が向上する。また、トナー内部の結晶性ポリエステルのドメインの偏在を抑制し、結晶性ポリエステルのドメインがフィラーとして効果を発揮し、トナーの耐久性を向上させることができる。一方、磁性体の存在割合が、トナーの断面の輪郭から、該輪郭と該断面の中心点間の距離の10%以内に70面積%未満である場合、上述の理由よりトナーの耐熱保存性と耐久性が低下する。

磁性体の1次粒子の個数平均径が、150nm未満である場合、磁性体同士で凝集しやすく、トナー内部で偏在する為に、上述したような耐熱保存性と耐久性が低下しやすくなる傾向にある。一方、220nmを超えると、磁性体の並びが粗になり、耐熱保存性が低下しやすくなる傾向にある。

より好ましくは、下記式(1)で示される直鎖型脂肪族ジカルボン酸と下記式(2)で示される直鎖型脂肪族ジオールとの縮重合物である。

また、本発明において、結晶性ポリマーとは、示差走査熱量分析装置を用いた比熱変化測定の可逆比熱変化曲線において、明確な吸熱ピーク(融点)が観測されるポリマーを指す。

HOOC−(CH2)m−COOH 式(1)

[式(1)中、mは4以上14以下(好ましくは6以上12以下)の整数を示す。]

HO−(CH2)n−OH 式(2)

[式(2)中、nは4以上16以下(好ましくは6以上12以下)の整数を示す。]

上記式(1)で示される直鎖型脂肪族ジカルボン酸と上記式(2)で示される直鎖型脂肪族ジオールとの縮重合物である、直鎖型のポリエステルは結晶性に優れ、ドメインを形成しやすい。

また、式(1)中のm、式(2)中のnが4以上であると、融点(Tm)がトナーの定着にとって好適な範囲であるため、低温定着性により優れる。

また、式(1)中のmが14以下、式(2)中のnが16以下であると、実用上の材料の入手が容易である。

本発明において、結晶性ポリエステルは、上記式(1)で示される直鎖型脂肪族ジカルボン酸以外の脂肪族ジカルボン酸をその構成成分として有していてもよい。

該脂肪族ジカルボン酸としては、シュウ酸、マロン酸、コハク酸、グルタル酸、グルタコン酸、マレイン酸、フマル酸、メサコン酸、シトラコン酸、イタコン酸、イソフタル酸、テレフタル酸、n−ドデシルコハク酸、n−ドデセニルコハク酸、及びシクロヘキサンジカルボン酸、並びにこれらの酸の無水物又は低級アルキルエステルなどが挙げられる。

また、該結晶性ポリエステルは、上記式(2)で示される直鎖型脂肪族ジオール以外の脂肪族ジオールをその構成成分として有していてもよい。

該脂肪族ジオールとしては、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、ジプロピレングリコール、トリメチレングリコール、ネオペンチルグリコール、及び1,4−ブタジエングリコールが挙げられる。

また、上記脂肪族ジオールの他にも、ポリオキシエチレン化ビスフェノールA、ポリオキシプロピレン化ビスフェノールA、1,4−シクロヘキサンジメタノールなどの二価のアルコール、1,3,5−トリヒドロキシメチルベンゼンなどの芳香族アルコール、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセリン、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパンなどの三価以上のアルコールなどを用いてもよい。

これら単量体は1種単独、又は、2種以上併用してもよい。

また、必要に応じて、酸価や水酸基価の調製などの目的で、酢酸、安息香酸などの一価の酸や、シクロヘキサノールベンジルアルコールなどの一価のアルコールを用いてもよい。

また、結晶性ポリエステルの結晶性の点で、全アルコール成分中、上記式(2)で示される直鎖型脂肪族ジオールの含有量が、80mol%以上100mol%以下であることが好ましく、90mol%以上100mol%以下であることがより好ましく、100mol%であることがさらに好ましい。

該結晶性ポリエステルは、通常のポリエステル合成法で製造することができる。

例えば、ジカルボン酸成分とジアルコ−ル成分をエステル化反応、又はエステル交換反応後、減圧下又は窒素ガスを導入して常法に従って縮重合反応させることによって得ることができる。

エステル化反応、又はエステル交換反応の時には、必要に応じて硫酸、ターシャリーブチルチタンブトキサイド、ジブチルスズオキサイド、酢酸マンガン、酢酸マグネシウムなどの通常のエステル化触媒、又はエステル交換触媒を用いることができる。

また、縮重合に関しては、通常の重合触媒、例えば、ターシャリーブチルチタンブトキサイド、ジブチルスズオキサイド、酢酸スズ、酢酸亜鉛、二硫化スズ、三酸化アンチモン、二酸化ゲルマニウムなどの公知のものを使用することができる。重合温度、触媒量は特に限定されるものではなく、必要に応じて任意に選択すればよい。

前記触媒としてはチタン触媒を用いることが好ましく、キレート型チタン触媒であることがより好ましい。これはチタン触媒の反応性が適当であり、本発明において望ましい分子量分布のポリエステルが得られるためである。

本発明において、結晶性ポリエステルの重量平均分子量(Mw)は、6000以上80000以下であることが好ましく、8000以上40000以下であることがより好ましい。

重量平均分子量(Mw)が6000以上80000以下であることで、トナーの製造工程において、結晶性ポリエステルの結晶化度を高く保持させることができる。そのため、優れた耐熱保存性と低温定着性を両立させることがより容易になる。

結晶性ポリエステルの重量平均分子量(Mw)は、結晶性ポリエステルの種々の製造条件によって制御可能である。なお、結晶性ポリエステルの重量平均分子量(Mw)は、ゲルパーミエーションクロマトグラフィー(GPC)を用いて測定することができる。

本発明において、結晶性ポリエステルの含有量は、結着樹脂100質量部に対して、3質量部以上20質量部以下であることが好ましく、5質量部以上15質量部以下であることがより好ましい。

結晶性ポリエステルの含有量が上記範囲である場合、本発明の効果が十分に得られる。

低分子量ポリエチレン、低分子量ポリプロピレン、マイクロクリスタリンワックス、フィッシャートロプッシュワックス、パラフィンワックスなどの脂肪族炭化水素系ワックス;酸化ポリエチレンワックスなどの脂肪族炭化水素系ワックスの酸化物、又はそれらのブロック共重合物;カルナバワックス、モンタン酸エステルワックスなどの脂肪酸エステルを主成分とするワックス類、及び脱酸カルナバワックスなどの脂肪酸エステル類を一部又は全部を脱酸化したもの;パルミチン酸、ステアリン酸、モンタン酸などの飽和直鎖脂肪酸類;ブラシジン酸、エレオステアリン酸、パリナリン酸などの不飽和脂肪酸類;ステアリルアルコール、アラルキルアルコール、ベヘニルアルコール、カルナウビルアルコール、セリルアルコール、メリシルアルコールなどの飽和アルコール類;ソルビトールなどの多価アルコール類;リノール酸アミド、オレイン酸アミド、ラウリン酸アミドなどの脂肪酸アミド類;メチレンビスステアリン酸アミド、エチレンビスカプリン酸アミド、エチレンビスラウリン酸アミド、ヘキサメチレンビスステアリン酸アミドなどの飽和脂肪酸ビスアミド類;エチレンビスオレイン酸アミド、ヘキサメチレンビスオレイン酸アミド、N,N’ジオレイルアジピン酸アミド、N,N’ジオレイルセバシン酸アミドなどの不飽和脂肪酸アミド類;m−キシレンビスステアリン酸アミド、N,N’ジステアリルイソフタル酸アミドなどの芳香族系ビスアミド類;ステアリン酸カルシウム、ラウリン酸カルシウム、ステアリン酸亜鉛、ステアリン酸マグネシウムなどの脂肪族金属塩(一般に金属石けんといわれているもの);脂肪族炭化水素系ワックスにスチレンやアクリル酸などのビニル

系モノマーを用いてグラフト化させたワックス類;ベヘニン酸モノグリセリドなどの脂肪酸と多価アルコールの部分エステル化物;植物性油脂の水素添加などによって得られるヒドロキシ基を有するメチルエステル化合物が挙げられる。

該離型剤は、炭素数4以上18以下の脂肪族モノカルボン酸と炭素数4以上18以下の脂肪族モノアルコールとのエステル化合物、2価のアルコールと脂肪族モノカルボン酸とのエステル化合物、又は、2価のカルボン酸と脂肪族モノアルコールとのエステル化合物(以降、2官能のエステルワックスと称する場合がある)を含有することがより好ましい。ここで、エステル化合物の1分子中にエステル結合が1つ存在する場合は、1官能と表現し、n個存在する場合は、n官能と表現する。

該離型剤は、下記式(3)、又は下記式(4)で示される2官能のエステルワックスを含有することがさらに好ましい。

R1−C(=O)−O−(CH2)x−O−C(=O)−R2 式(3)

R3−O−C(=O)−(CH2)y−C(=O)−O−R4 式(4)

[式(3)及び式(4)中、R1、R2、R3、及びR4は、それぞれ独立して、炭素数13以上26以下のアルキル基であり、x及びyは、それぞれ独立して、4以上18以下(好ましくは、8以上10以下)の整数である。]

上記脂肪族モノカルボン酸としては、ミリスチン酸、パルミチン酸、マルガリン酸、ステアリン酸、ツベルクロステアリン酸、アラキジン酸、ベヘン酸、リグノセリン酸、セロチン酸などが挙げられる。

上記脂肪族モノアルコールとしては、テトラデカノール、ペンタデカノール、ヘキサデカノール、ヘプタデカノール、オクタデカノール、ノナデカノール、エイコサノール、ドコサノール、トリコサノール、テトラコサノール、ペンタコサノール、ヘキサコサノールなどが挙げられる。

上記2価のカルボン酸としては、デカン二酸(セバシン酸)、ドデカン二酸などが挙げられる。

上記2価のアルコールとしては、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオールなどが挙げられる。

したがって、離型剤が2官能のエステルワックスを含有することで、結晶性ポリエステルのドメインの長径の個数平均径を50nm以上300nm以下という比較的小さな範囲に制御しやすくなる。また、結晶性ポリエステルのドメインの個数を8個以上500個以下という比較的多い範囲に制御しやすくなる。

この理由については明らかになっていないが、本発明者らは、2官能エステルワックスの構造が造核剤に適しているものと考えている。2官能のエステルワックスは、その分子構造に分岐点がなく、直鎖に近い折れ曲がり構造をしている。このため、3官能以上のエステルワックスと比べて結晶化しやすく、かつ、造核剤として結晶性ポリエステルの結晶化開始点となりやすいと推察される。

また、1官能のエステルワックスも直鎖構造であるが、本発明においては2官能のエステルワックスの方が結晶性ポリエステルのドメイン形成により効果的であると考える。この理由については、1官能のエステルワックスよりも分子量が大きいため、結晶径が大きく、結晶性ポリエステルの結晶化開始点となりやすいと推察される。

本発明において、エステルワックスの含有量(特に、2官能のエステルワックスの含有量)は、結着樹脂100質量部に対して、2質量部以上20質量部以下であることが好ましく、7質量部以上15質量部以下であることがより好ましい。

エステルワックスの含有量(特に、2官能のエステルワックスの含有量)が上記範囲である場合、上述のように結晶性ポリエステルのドメイン形成において、造核剤として十分

に作用させることができ、低温定着性をより向上させることができる。また、トナー表面へのワックスの染み出しをより低減することができ、耐熱保存性をより向上させることができる。

また、トナー中における、結晶性ポリエステルの含有量とエステルワックスの含有量(特に2官能のエステルワックスの含有量)の質量比は、結晶性ポリエステルのドメイン形成に対する効果の観点から、2:8〜8:2であることが好ましく、3:7〜7:3であることがより好ましい。

該脂肪族炭化水素系ワックスの含有量は、結着樹脂100質量部に対して、1質量部以上20質量部以下であることが好ましく、3質量部以上15質量部以下であることがより好ましい。

また、上記エステルワックスの含有量(特に、2官能のエステルワックスの含有量)と、該脂肪族炭化水素系ワックスの含有量の質量比は、2:8〜8:2であることが好ましく、3:7〜7:3であることがより好ましい。

本発明のトナーに含まれる磁性体は、特に限定されることはなく、公知の磁性体を用いることができる。該磁性体としては、マグネタイト、マグヘマイト、フェライトのような酸化鉄、又は他の金属酸化物を含む酸化鉄;Fe、Co、Niのような金属、又は、これらの金属とAl、Co、Cu、Pb、Mg、Ni、Sn、Zn、Sb、Ca、Mn、Se、Tiのような金属との合金、及びこれらの混合物が挙げられる。

本発明において、磁性体は、磁性体の表面が疎水化処理された疎水化磁性体であることが好ましい。

磁性体表面の疎水化処理に好適に用いられる化合物としてシランカップリング剤があり、中でも下記式(5)で示されるアルキルアルコキシシランが好ましい。

CpH2p+1−Si−(OCqH2q+1)3 式(5)

[式(5)中、pは2以上20以下(好ましくは2以上5以下、より好ましくは2以上4以下、特に好ましくは3以上4以下)の整数を示し、qは1以上3以下の整数を示す。]

該アルキルアルコキシシランを加水分解すると末端がOH基になるため、未処理の磁性体表面に存在するOH基との親和性が高まる。それにより処理剤が未処理の磁性体表面に吸着されやすくなるため、十分に表面を被覆でき、未処理部分が残りにくくなる。

式(5)におけるpが2以上20以下の場合、磁性体に疎水性を十分に付与し、かつ、アルキル基の炭素鎖による立体障害を防止し、均一で密な疎水化処理を行うことができる。

該疎水化処理のさらなる均一性とより十分な疎水性を満たすには、pが4以下であることが好ましく、3以上4以下が特に好ましい。pが3以上であると磁性体に疎水性を十分に付与できると共に、単位面積あたりに吸着できる処理剤の分子数が多いために磁性体表面の疎水化の均一性がより高まる。また、pが4以下であると磁性体表面の処理剤の密度も高く維持される。つまり、pは3以上4以下であることが疎水性と疎水化処理の均一性を両立し、磁性トナーの製造において磁性トナー中の磁性体の存在状態を高度に制御し、トナー表面近傍に磁性体を分布させやすく、好ましい。

一方、qが3より大きいとアルキルアルコキシシランの反応性が低下して疎水化が十分に行われにくくなる。よって、qが1以上3以下の整数(より好ましくは、1以上2以下の整数)であるアルキルトリアルコキシシランを使用することが好ましい。

2.0質量%以下であることがより好ましい。

本発明において、磁性体は、表面にケイ素を含有する磁性体の、上記シラン化合物による疎水化処理物を用いることが好ましい。これにより、磁性体表面とシラン化合物との親和性がより向上し、シラン化合物による疎水化処理の均一性がさらに向上する。磁性体表面にケイ素を含有させるには、以下の手法がある。

まず、第一鉄塩水溶液に、鉄成分に対して当量又は当量以上の水酸化ナトリウムなどのアルカリを加え、水酸化第一鉄を含む水溶液を調製する。調製された水溶液のpHを7.0以上に維持しながら空気を吹き込み、水溶液を70℃以上に加温しながら水酸化第一鉄の酸化反応を行い、磁性酸化鉄粒子の芯となる種晶を生成する。

次に、種晶を含むスラリーに、前に加えたアルカリの添加量を基準として約1当量の硫酸第一鉄を含む水溶液を加える。そして、得られた混合液のpHを5.0以上10.0以下に維持し、空気を吹き込みながら水酸化第一鉄の反応を進め、種晶を芯にして磁性酸化鉄粒子を成長させる。この時、酸化反応が進むにつれて混合液のpHは酸性側に移行していくが、混合液のpHは5.0未満にしない方が好ましい。

酸化反応終了後、ケイ酸ソーダなどのケイ素源を添加し、混合液のpHを5.0以上8.0以下に調整する。このようにすることで、磁性酸化鉄粒子表面にケイ素の被覆層が形成される。以上のように得られた磁性酸化鉄粒子を定法によりろ過、洗浄、乾燥することにより表面にケイ素を含有する磁性酸化鉄(磁性体)を得ることができる。

このようにして得られた磁性酸化鉄に、上記シラン化合物で疎水化処理をするには、スプレードライヤーのような装置を用いて上記シラン化合物の加水分解物を磁性酸化鉄に噴霧する方法、ヘンシェルミキサなどの装置を用いてシェアをかけながら上記シラン化合物と磁性酸化鉄を撹拌混合する手法が好適に用いられる。いずれも気相中で処理を行う方法であり、系内に水が少量しか存在しないため、シラン化合物に含まれる親水基と水とで水素結合を形成しにくい。よって、水相中で処理を行うよも、磁性体表面との水素結合率が高くなり、より均一で効率的なシランカップリング剤による疎水化処理を行うことができる。磁性体表面との水素結合率が高くすることで、磁性トナーの製造において磁性トナー中の磁性体の存在状態を高度に制御し、トナー表面近傍に磁性体を分布させやすく、好ましい。

表面処理を施した後、乾燥工程を施すことで脱水縮合反応を進め、強固な結合をもつ疎水化処理磁性体が得られる。

本発明において、磁性体の含有量は、結着樹脂100質量部に対して、50質量部以上110質量部以下であることが好ましい。磁性体の含有量が上記範囲である場合、トナー表層部に含有される磁性体量を適切にすることが容易であり、耐熱保存性、及び、低温定着性がより向上する。

ポリスチレン、ポリビニルトルエンなどのスチレン及びその置換体の単重合体;スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−マレイン酸共重合体などのスチレン系共重合体;スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸ジメチルアミノエチル共重合体、スチレン−メタアクリル酸メチル共重合体、スチレン−メタアクリル酸エチル共重合体、スチレン−メタアクリル酸ブチル共重合体、スチレン−メタクリル酸ジメチルアミノエチル共重合体などのスチレンアクリル系樹脂;ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリビニルブチラール、シリコーン樹脂、ポリエステル樹脂、ポリアミド樹脂、エポキシ樹脂、ポリアクリル酸樹脂を用いることができ、これらは単独で又

は複数種を組み合わせて用いることができる。

これらの中でも、現像特性及び定着性などの観点から、結着樹脂は、スチレン系共重合体、スチレンアクリル系樹脂及びポリエステル樹脂を含有することが好ましく、スチレンアクリル系樹脂を含有することがより好ましい。また、これら結着樹脂を構成する樹脂は非晶性であることが好ましい。

本発明において、結着樹脂がスチレンアクリル系樹脂を含有する場合、該スチレンアクリル系樹脂以外に、本発明の効果に影響を与えない程度に、トナーの結着樹脂に用いられる上記公知の樹脂を含むことができる。

本発明において、スチレンアクリル系樹脂の含有量は、結着樹脂全量に対して、70質量%以上100質量%以下であることが好ましく、80質量%以上100質量%以下であることがより好ましい。

なお、上記結着樹脂の製造方法は、特に限定されず、公知の方法を用いることができる。

本発明において、トナーは、帯電特性を環境によらず安定に保つために、荷電制御剤を配合してもよい。

荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できるものが好ましい。

以下、懸濁重合法を用いたトナーの製造方法について詳細に説明するが、これらに限定されるわけではない。

懸濁重合法を用いたトナーの製造方法は、例えば、

重合性単量体に少なくとも磁性体を分散して磁性体含有重合性単量体を得る工程(磁性体分散工程)、

得られた磁性体含有重合性単量体、離型剤及び結晶性ポリエステルを混合して重合性単量体組成物を得る工程(重合性単量体組成物調製工程)、

得られた重合性単量体組成物を水系媒体中で分散し、重合性単量体組成物の粒子を形成する工程(造粒工程)、及び、

重合性単量体組成物の粒子に含まれる重合性単量体を重合する工程(重合工程)を含む。

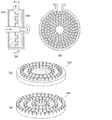

ここで、上記磁性体分散工程において、複数のスリットを具備するリング状の突起が同心円状に多段に形成された回転子と同様の形状の突起を有する固定子が一定間隔を保ち、相互に噛み合うように同軸上に設置された撹拌装置(図4及び図5参照)を用いて、重合性単量体に磁性体を分散することが好ましい。

また、上記重合性単量体組成物調製工程においても、該攪拌装置を用いて、磁性体含有重合性単量体、離型剤及び結晶性ポリエステルを混合することが好ましい。

次に、重合性単量体組成物調製工程において、磁性体分散工程で得られた磁性体含有重合性単量体、離型剤及び結晶性ポリエステルを混合し、同様の高剪断力を有する撹拌装置を用いて均一に混合して重合性単量体組成物を得る。

なお、磁性体分散工程又は重合性単量体組成物調製工程において、必要に応じて重合開

始剤、架橋剤、荷電制御剤、及びその他の添加剤を添加、混合、及び分散してもよい。

得られた重合性単量体組成物を、分散剤を含有する連続層(例えば、水系媒体)中に適当な撹拌機(例えば、クレアミックス又はホモミクサーなどの撹拌機)により分散して、重合性単量体組成物の粒子を形成する。この時、粒子が所望のトナー粒径を有するように攪拌機の撹拌速度及び時間を調整し造粒するとよい。

その後、重合性単量体組成物の粒子に含まれる重合性単量体を重合する。該重合は50℃以上90℃以下の温度に設定して重合を行うとよい。また、所望の分子量分布を得る目的で重合反応後半に昇温しても良く、さらに未反応の重合性単量体、副生成物などを除去するために反応後半、又は、反応終了後に一部水系媒体を蒸留操作により留去してもよい。

重合工程又は蒸留操作の終了後、生成したトナーをろ過及び洗浄するが、この時、酸及び/又はアルカリ処理により、使用された分散剤の除去を行うとよい。最終的に液相と分離されたトナーは公知の方法により乾燥するとよい。

また、該外添剤の添加前に分級工程を入れ、トナー中に含まれる粗粉や微粉をカットすることも可能である。

上記外添剤は、トナーの流動性改良及び帯電均一化のためにトナーに添加、混合され、添加された外添剤はトナーの表面に付着した状態で存在させるとよい。

該外添剤は、一次粒子の個数平均粒径(D1)が4nm以上500nm以下であることが好ましい。

該外添剤としては、シリカ微粒子、アルミナ微粒子、チタニア微粒子から選ばれる無機微粒子又はその複合酸化物などが挙げられる。複合酸化物としては、例えば、シリカアルミニウム微粒子やチタン酸ストロンチウム微粒子などが挙げられる。これら無機微粒子は、表面を疎水化処理して用いることが好ましい。

該外添剤の添加量は、トナー100質量部に対して、0.010質量部以上8.0質量部以下であることが好ましく、より好ましくは0.10質量部以上4.0質量部以下である。

スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−メトキシスチレン、p−エチルスチレンなどのスチレン系単量体、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸ドデシル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸2−クロルエチル、アクリル酸フェニル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸tert−ブチル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸フェニル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチルなどの(メタ)アクリル酸エステル系単量体、アクリロニトリル、メタクリロニトリル、アクリルアミドなどの単量体。

これらの重合性単量体は単独で、又は混合して使用できる。

上述の重合性単量体の中でも、スチレン系単量体と(メタ)アクリル酸エステル系単量体を混合して使用することがトナーの保存性及び耐久性の点から好ましい。

さらに、重合性単量体中、スチレン系単量体の含有量が、60質量%以上90質量%以下であることが好ましく、65質量%以上85質量%以下であることがより好ましい。一方、(メタ)アクリル酸エステル系単量体の含有量が、10質量%以上40質量%以下であることが好ましく、15質量%以上35質量%以下であることがより好ましい。

上記分散剤としては、公知のものが使用可能である。例えば、無機化合物として、リン酸カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛、炭酸カルシウム、炭酸マグネシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、メタケイ酸カルシウム、硫酸カルシウム、硫酸バリウム、ベントナイト、シリカ、アルミナなどが挙げられる。有機化合物として、ポリビニルアルコール、ゼラチン、メチルセルロース、メチルヒドロキシプロピルセルロース、エチルセルロース、カルボキシメチルセルロースのナトリウム塩、ポリアクリル酸及びその塩、デンプンなどを水相に分散させて使用できる。

これらは、単独で、又は複数種を併用してもよい。さらに、該分散剤に加えて、界面活性剤を併用してもよい。

該分散剤の濃度は、重合性単量体組成物100質量部に対して、0.2質量部以上20.0質量部以下であることが好ましい。

上記架橋剤としては、公知のものが使用可能である。例えば、主として2個以上の重合可能な二重結合を有する化合物が挙げられる。

図4(a)において、ホールディングタンクA8に、重合性単量体と少なくとも磁性体を投入し調製液とする。投入された調製液は、循環ポンプA10を介して、混合装置入口より供給され、撹拌装置においては、ケーシングA2の内部に具備された、回転子A25と固定子A22のスリットを通過し、遠心方向に排出される。撹拌装置内を調製液が通過する際、回転子、固定子のスリットのずれにより生じる遠心方向への圧縮、吐出による衝撃と回転子、固定子間のせん断による衝撃により調製液は混合及び分散され、磁性体含有重合性単量体を得る(磁性体分散工程)。さらに、ホールディングタンクA8内の磁性体含有重合性単量体中に、離型剤及び結晶性ポリエステルを投入し、同様に撹拌装置とホールディングタンクA8間を循環させて混合及び分散し、重合性単量体組成物を得る(重合性単量体組成物調製工程)。

該回転子及び固定子の周速とは、回転子及び固定子の最大径の周速である。本発明においては、回転子A25の周速をG(m/s)とすると、20≦G≦60で回転させ調製液を撹拌することが好ましい。より好ましくは、回転子の周速Gが30≦G≦40である。回転子の周速Gが20≦G≦60であれば、回転子及び固定子のスリットのずれにより生じる調製液の遠心方向への圧縮、吐出による衝撃と回転子、固定子間のせん断による衝撃が増し、高度な分散が達成される。これにより、従来以上に、調製液の分散ムラが非常に少なく、均一な分散状態に達することができる。上述の撹拌装置の具体例として、キャビトロン(ユーロテック社製)が挙げられる。

また、上記攪拌装置以外にも、一般的に乳化・分散に使用される高剪断力を有する攪拌羽根を有する攪拌装置を用いてもよい。高剪断力を有する攪拌羽根の具体例として、クレアミックスディゾルバー(エムテクニック社製)、ディスパー(田島化学機械社製)が挙げられる。

例えば、上記重合性単量体を重合して樹脂粒子を得た後、樹脂粒子が水系媒体に分散された分散体を、上記結晶性ポリエステル及び離型剤の融点を超える温度まで昇温する。ただし、重合温度が該融点を超えている場合はこの操作は必要でない。

昇温後、結晶性ポリエステルの結晶化度を上げるために、該分散体を10℃/分以上3000℃/分以下(好ましくは、90℃/分以上3000℃/分以下)で冷却するとよい。

結晶性ポリエステルの結晶化温度(Tc)を通過する際に、冷却速度を速くすることにより、結晶化度を上げることができる。これにより、結晶性ポリエステルのドメインの長径の個数平均径を50nm以上300nm以下に制御しやすくなる。併せて、結晶性ポリエステルのドメインの個数を8個以上500個以下に制御しやすくなる。

結晶性ポリエステルの結晶化度を上げたい場合、一般的には、上記分散体を昇温後、ゆっくり冷却すること、又は、結晶性ポリエステルの結晶化温度付近で、長時間、熱処理を施すことが必要であった。

しかしながら、本発明者らの検討によると、上記懸濁重合法を用いた場合であって、結晶性ポリエステルと離型剤を併用し、上記分散体を10℃/分以上で急速冷却を実施することで、結晶性ポリエステルの結晶化度が上昇する現象を見出した。

結晶性ポリエステルの結晶化度が上昇する理由は、急速冷却により離型剤の単独の結晶核の形成は行われるが、単独の結晶成長が妨げられ、その一方で、離型剤と結晶性ポリエステルが同時に結晶化しやすくなることが挙げられる。

この現象をより顕著に発現させるためには、離型剤として、結晶性ポリエステルと構造が類似しているエステルワックスを用いることが好ましい。さらには、2官能のエステルワックスを用いた場合、結晶性ポリエステルの結晶化度をより上げることが可能であり、結晶性ポリエステルドメインの存在状態を上記範囲に制御しやすくなる。

一方、結晶性ポリステル及びエステルワックスを用いた場合であって、上記分散体を結晶性ポリエステルの結晶化温度付近(具体的には、結晶性ポリエステルの結晶化温度の±10℃以内)で、長時間、熱処理を施すことによっても、結晶性ポリエステルのドメインの存在状態を制御することが可能である。

該熱処理は、1時間以上24時間以下であることが好ましく、より好ましくは2時間以上24時間以下である。

<トナーの重量平均粒径(D4)の測定方法>

トナーの重量平均粒径(D4)は、以下のようにして算出する。測定装置としては、100μmのアパーチャチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。なお、測定は実効測定チャンネル数2万5千チャンネルで行う。

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、例えば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

なお、測定、解析を行う前に、以下のように専用ソフトの設定を行う。

専用ソフトの「標準測定方法(SOM)を変更」画面において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。「閾値/ノイズレベルの測定ボタン」を押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、「測定後のアパーチャチューブのフラッシュ」にチェックを入れる。

専用ソフトの「パルスから粒径への変換設定」画面において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μmから60μmまでに設定する。

具体的な測定法は以下の通りである。

(1)Multisizer 3専用のガラス製250mL丸底ビーカーに前記電解水溶液約200mLを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行う。そして、専用ソフトの「アパーチャのフラッシュ」機能により、アパーチャチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100mL平底ビーカーに前記電解水溶液約30mLを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3mL加える。

(3)発振周波数50kHzの発振器2個を、位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispersion System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に約3.3Lのイオン交換水を入れ、この水槽中にコンタミノンNを約2mL添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。なお、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナーを分散した前記(5)の電解水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行う。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、重量平均粒径(D4)を算出する。なお、専用ソフトでグラフ/体積%と設定したときの、「分析/体積統計値(算術平均)」画面の「平均径」が重量平均粒径(D4)である。

エポキシ樹脂中へ観察すべき磁性体を十分に分散させた後、温度40℃の雰囲気中で2日間硬化させ硬化物を得る。得られた硬化物をミクロトームにより薄片状のサンプルとして、透過型電子顕微鏡(TEM)を用いて4万倍の拡大倍率で断面画像を撮影する。該断面画像中の100個の磁性体の粒子径を測定する。そして、磁性体の投影面積に等しい円の相当径を基に、個数平均粒径の算出を行う。

一方、磁性体の含有量は、熱分析装置「装置名:TGA7、パーキンエルマー社製」を用い、以下の手順で測定する。

窒素雰囲気下において昇温速度25℃/分で常温から900℃までトナーを加熱する。100℃から750℃まで間の減量質量%を樹脂量とし、残存質量を近似的に磁性体量とする。

走査透過型電子顕微鏡(STEM)で観察されるトナーの断面は以下のようにして作製

する。

トナーをルテニウム染色した場合、トナーに含有される結晶性樹脂はコントラストが大きく観察が容易となる。ルテニウム染色を用いた場合、染色の強弱によって、ルテニウム原子の量が異なるため、強く染色される部分はこれらの原子が多く存在し、電子線が透過せずに、観察像上では黒くなり、弱く染色される部分は、電子線が透過されやすく、観察像上では白くなる。

具体的には、結晶性ポリエステルはトナーを構成する他の有機成分よりも、弱く染色される。これは、結晶性ポリエステルの中への染色材料の染み込みが、密度の差などが有るために、トナーを構成する他の有機成分よりも弱いためと考えられる。

結晶性ポリエステルの内部に染み込まなかったルテニウムは結晶性ポリエステルと非晶性樹脂との界面に残りやすく、結晶が針状である場合などは結晶性ポリエステルが黒く観察される。一方、離型剤はルテニウムの染み込みがより抑制されるため、最も白く観察される。

以下、ルテニウム染色されたトナーの断面の作製手順を説明する。

まず、カバーガラス(松波硝子社、角カバーグラス;正方形No.1)上にトナーを一層となるように散布し、オスミウム・プラズマコーター(filgen社、OPC80T)を用いて、保護膜としてトナーにOs膜(5nm)及びナフタレン膜(20nm)を施す。

次に、PTFE製のチューブ(Φ1.5mm×Φ3mm×3mm)に光硬化性樹脂D800(日本電子社)を充填し、チューブの上に前記カバーガラスをトナーが光硬化性樹脂D800に接するような向きで静かに置く。この状態で光を照射して樹脂を硬化させた後、カバーガラスとチューブを取り除くことで、最表面にトナーが包埋された円柱型の樹脂を形成する。

超音波ウルトラミクロトーム(Leica社、UC7)により、切削速度0.6mm/sで、円柱型の樹脂の最表面からトナーの半径(例えば、重量平均粒径(D4)が8.0μmの場合は4.0μm)の長さだけ切削して、トナー中心部の断面を出す。

次に、膜厚250nmとなるように切削し、トナーの断面の薄片サンプルを作製する。このような手法で切削することで、トナー中心部の断面を得ることができる。

得られた薄片サンプルを、真空電子染色装置(filgen社、VSC4R1H)を用いて、RuO4ガス500Pa雰囲気で15分間染色し、走査透過型電子顕微鏡(JEOL社、JEM2800)の走査像モードを用いて、STEM画像を作製する。

STEMのプローブサイズは1nm、画像サイズ1024×1024pixelにて画像を取得した。また、明視野像のDetector ControlパネルのContrastを1425、Brightnessを3750、Image ControlパネルのContrastを0.0、Brightnessを0.5、Gammmaを1.00に調整して、画像を取得した。

得られたSTEM画像については、画像処理ソフト「Image−Pro Plus (Media Cybernetics社製)」にて2値化(閾値120/255段階)を行う。

2値化の閾値を、120とした場合に黒の境界線で囲まれた部分が結晶性ポリエステルであり、2値化の閾値を、210とした場合に白く見える部分が離型剤である。

上記STEM画像をもとに、結晶性ポリエステル及び離型剤のドメインの同定は、以下

の手順により行うことができる。

結晶性ポリエステル及び離型剤を原材料として入手できる場合、それらの結晶構造を、上述のルテニウム染色及び走査透過型電子顕微鏡(STEM)を用いた観察方法と同様にして、原材料それぞれの結晶のラメラ構造の画像を得る。それらと、トナーの断面におけるドメインのラメラ構造を比較し、ラメラの層間隔が誤差10%以下であった場合、トナーの断面におけるドメインを形成している原材料を特定することができる。

結晶性ポリエステル及び離型剤の原材料を入手できない場合、次のように単離作業を行う。まず、トナーに対する貧溶媒であるエタノールにトナーを分散させ、結晶性ポリエステル及び離型剤の融点を超える温度まで、昇温する。この時、必要に応じて、加圧してもよい。この時点で、融点を超えた結晶性ポリエステル及び離型剤が溶融している。その後、固液分離することにより、トナーから、結晶性ポリエステル及び離型剤の混合物を採取できる。この混合物を、分子量毎に分取することにより、結晶性ポリエステル及び離型剤の単離が可能である。

結晶性ポリエステルのドメインの長径の個数平均径とは、上記STEM画像をもとに、結晶性ポリエステルのドメインの長径から求められる個数平均径を意味する。

上記STEM画像をもとに、結晶性ポリエステルのドメインの長径の個数平均径を計測する。

具体的には、100個のトナーの断面を観察する。100個のトナーの断面に存在する全ての結晶性ポリエステルドメインの長径を計測し、その算術平均値を算出する。得られた算術平均値を、結晶性ポリエステルのドメインの長径の個数平均径とする。

上記STEM画像をもとに、トナーの断面1つ当りに含まれる結晶性ポリエステルのドメインの個数を計測する。これを100個のトナーの断面について行い、その算術平均値を、結晶性ポリエステルのドメインの個数とする。

上記STEM画像をもとに、磁性体の同定は、以下の手順により行うことができる。

上記STEM画像(明視野像)を、画像処理ソフト「「Image−Pro Plus

(Media Cybernetics社製)」を用い、明るさ(階調255)の閾値を60に設定して2値化する。

次に、該STEM画像において、トナー断面の輪郭及び中心点をもとめる。得られた中心点から、トナー断面の輪郭上の点に対して線を引く。該線上において、輪郭から、該輪郭と該断面の中心点間の距離の10%の位置を特定する。なお、該トナー断面の重心をトナー断面の中心点とする。

そして、トナー断面の輪郭に対して一周分、この操作を行い、トナー断面の輪郭から、該輪郭と該断面の中心点間の距離の10%の境界線を明示する(図2)。

該10%の境界線が明示されたSTEM画像をもとに、1つのトナーの断面における全ての磁性体の面積(pixel×pixel)の合計(以下Aと称する)、及び、1つのトナーの断面における、トナー断面の輪郭から、該輪郭と該断面の中心点間の距離の10%以内の領域に存在する磁性体の面積(pixel×pixel)の合計(以下Bと称する)を計測する。

なお、上記10%の境界線上に存在する結晶性ポリエステルのドメインは上記「B」として計測する。

次いで、以下の式により、1つのトナーの断面における磁性体の10%比率を算出する。

1つのトナーの断面における磁性体の10%比率={「B」/「A」}×100(%)

これを無作為に選んだ20個のトナー断面について行い、その算術平均値を、トナー断面の輪郭から、該輪郭と該断面の中心点間の距離の10%以内の磁性体の存在割合(10%比率)とする。

酸価は、試料1gに含まれる酸を中和するために必要な水酸化カリウムのmg数である。本発明における酸価は、JIS K 0070−1992に準じて測定されるが、具体

的には、以下の手順に従って測定する。

(1)試薬の準備

フェノールフタレイン1.0gをエチルアルコール(95体積%)90mLに溶かし、イオン交換水を加えて100mLとし、フェノールフタレイン溶液を得る。

特級水酸化カリウム7gを5mLの水に溶かし、エチルアルコール(95体積%)を加えて1Lとする。炭酸ガスなどに触れないように、耐アルカリ性の容器に入れて3日間放置後、ろ過して、水酸化カリウム溶液を得る。得られた水酸化カリウム溶液は、耐アルカリ性の容器に保管する。水酸化カリウム溶液のファクターは、0.1モル/L塩酸25mLを三角フラスコに取り、フェノールフタレイン溶液を数滴加え、水酸化カリウム溶液で滴定し、中和に要した水酸化カリウム溶液の量から求める。0.1モル/L塩酸は、JIS K 8001−1998に準じて作製されたものを用いる。

(2)操作

(A)本試験

粉砕した試料2.0gを200mLの三角フラスコに精秤し、トルエン:エタノール(2:1)の混合溶液100mLを加え、5時間かけて溶解する。次いで、指示薬としてフェノールフタレイン溶液を数滴加え、水酸化カリウム溶液を用いて滴定する。なお、滴定の終点は、指示薬の薄い紅色が約30秒間続いたときとする。

(B)空試験

試料を用いない(すなわちトルエン:エタノール(2:1)の混合溶液のみとする)以外は、上記操作と同様の滴定を行う。

(3)得られた結果を下記式に代入して、酸価を算出する。

A=[(C−B)×f×5.61]/S

ここで、A:酸価(mgKOH/g)、B:空試験の水酸化カリウム溶液の添加量(mL)、C:本試験の水酸化カリウム溶液の添加量(mL)、f:水酸化カリウム溶液のファクター、S:試料(g)である。

結晶性ポリエステルの融点は、示差走査熱量分析装置「Q1000」(TA Instruments社製)を用い、ASTM D3418−82に準じて測定する。

装置検出部の温度補正はインジウムと亜鉛の融点を用い、熱量の補正についてはインジウムの融解熱を用いる。

具体的には、試料1mgを精秤し、アルミニウム製のパンの中に入れ、リファレンスとして空のアルミニウム製のパンを用い、測定範囲20℃から140℃の間で、下記の設定で測定を行う。

・昇温及び降温速度10℃/min

・20℃から140℃に昇温後、140℃から20℃に降温する。さらに、20℃から140℃に再昇温させる。

この再昇温過程で、温度20℃から140℃の範囲において比熱変化が得られる。融点Tm(℃)は、該比熱変化曲線における最大吸熱ピークのピーク温度とする。

結晶性ポリエステルの結晶化温度は、示差走査熱量分析装置「Q1000」(TA Instruments社製)を用いて測定する。

装置検出部の温度補正はインジウムと亜鉛の融点を用い、熱量の補正についてはインジウムの融解熱を用いる。

具体的には、試料1mgを精秤し、アルミニウム製のパンの中に入れ、リファレンスとして空のアルミニウム製のパンを用い、測定範囲20℃から140℃の間で、下記の設定で測定を行う。

・昇温及び降温速度10℃/min

・20℃から140℃に昇温後、140℃から20℃に降温する。

この降温過程で、温度140℃から20℃の範囲において比熱変化が得られる。結晶化温度(Tc:℃)は、該比熱変化曲線における最大発熱ピークのピーク温度とする。

Fe2+を2.0mol/L含有する硫酸鉄第一水溶液50Lに、4.0mol/Lの水酸化ナトリウム水溶液55Lを混合撹拌し、水酸化第一鉄コロイドを含む第一鉄塩水溶液を得た。この水溶液を85℃に保ち、20L/minで空気を吹き込みながら酸化反応を行い、コア粒子を含むスラリーを得た。

得られたスラリーをフィルタープレスにてろ過及び洗浄した後、コア粒子を水中に再度分散して、再分散液を得た。

この再分散液に、コア粒子100部あたりケイ素換算で0.20部となるケイ酸ソーダを添加し、再分散液のpHを6.0に調整し、撹拌することでケイ素が豊富な表面を有する磁性酸化鉄粒子を得た。

得られたスラリーをフィルタープレスにて、ろ過及び洗浄した後、さらにイオン交換水に再分散して再分散液を得た。

この再分散液(固形分50g/L)に500g(磁性酸化鉄に対して10質量%)のイオン交換樹脂SK110(三菱化学製)を投入し、2時間撹拌してイオン交換を行った。その後、イオン交換樹脂をメッシュでろ過して除去し、フィルタープレスにて、ろ過及び洗浄し、乾燥及び解砕して1次粒子の個数平均径が190nmの磁性酸化鉄1を得た。

磁性酸化鉄1の製造例において、空気の吹き込み量と酸化反応時間を調整したこと以外は磁性酸化鉄1の製造例と同様にして、磁性酸化鉄2〜5を得た。得られた磁性酸化鉄2〜5の物性を表1に示す。

磁性酸化鉄1の製造例において、空気の吹き込み量と酸化反応時間を調整し、ケイ酸ソーダを添加しなかったこと以外は磁性酸化鉄1の製造例と同様にして、磁性酸化鉄6を得た。得られた磁性酸化鉄6の物性を表1に示す。

iso−ブチルトリメトキシシラン30部をイオン交換水70部に撹拌しながら滴下し

た。得られた水溶液をpH5.5、温度55℃に保持し、ディスパー翼を用いて、周速0.46m/sで120分間攪拌して、iso−ブチルトリメトキシシランの加水分解を行った。

その後、水溶液のpHを7.0とし、10℃に冷却して加水分解反応を停止させ、シラン化合物1を含有する水溶液を得た。

100部の磁性酸化鉄1をハイスピードミキサー(深江パウテック社製 LFS−2型)に入れ、回転数2000rpmで撹拌しながら、8.0部のシラン化合物1を含有する水溶液を2分間かけて滴下した。その後、5分間混合及び撹拌した。

次いで、シラン化合物1の固着性を高めるために、40℃で1時間乾燥し、水分を減少させた後に、110℃で3時間乾燥し、シラン化合物1の縮合反応を進行させた。

その後、解砕し、目開き100μmの篩を通して磁性体1を得た。

磁性体1の製造例において、磁性酸化鉄1を表2に記載の磁性酸化鉄に変更した以外は同様にして、磁性体2〜6を得た。

磁性酸化鉄6の製造例において、磁性酸化鉄粒子を得た後、ろ過し、一旦含水サンプルを取り出した。この時、含水サンプルを少量採取し、含水量を計っておいた。

次に、この含水サンプルを乾燥せずに別の水系媒体中に投入し、撹拌すると共にスラリーを循環させながらピンミルにて再分散し再分散液を得た。該再分散液のpHは4.8に調整した。

そして、撹拌しながらiso−ブチルトリメトキシシランを磁性酸化鉄粒子100部に対し1.5部(磁性酸化鉄粒子の量は含水サンプルから含水量を引いた値として計算した)添加し、加水分解を行い、反応液を得た。

その後、反応液のpHを8.6にして縮合反応を行った。得られた磁性体をフィルタープレスにてろ過、洗浄した後に、110℃で3時間乾燥し、シラン化合物1の縮合反応を進行させた。その後、解砕し、目開き100μmの篩を通して磁性体7を得た。

磁性体6の製造例において、iso−ブチルトリメトキシシランをn−ヘキシルトリメトキシシランに変更し、加水分解条件を(再分散液のpHを4.5)に調整した以外は同様にして、磁性体8を製造した。

磁性体6の製造例において、iso−ブチルトリメトキシシランをn−デシルトリメトキシシランに変更し、加水分解条件を(再分散液のpHを4.8)に調整した以外は同様にして、磁性体9を製造した。

窒素導入管、脱水管、撹拌器及び熱電対を装備した反応槽中に、カルボン酸モノマーとしてセバシン酸230.3部、及び、アルコールモノマーとして1,9−ノナンジオール185.5部を投入した。そして、触媒としてオクチル酸スズ(II)をモノマー総量100部に対して1部添加し、窒素雰囲気下で140℃に加熱して常圧下で水を留去しながら8時間反応させた。

次いで、200℃まで10℃/時間で昇温しつつ反応させ、200℃に到達してから2時間反応させた後、反応槽内を5kPa以下に減圧して200℃で3時間反応させて結晶性ポリエステル1を得た。

得られた結晶性ポリエステル1の酸価は2.0mgKOH/g、数平均分子量(Mn)は6500、重量平均分子量(Mw)は19000、融点(Tm)は74.0℃、結晶化温度(Tc)は55.0℃であった。

結晶性ポリエステル1の製造において、アルコールモノマーとカルボン酸モノマーを表3のように変更したこと以外は同様にして、結晶性ポリエステル2〜4を製造した。

イオン交換水720部にNa3PO4水溶液(0.1モル/L)450部を投入して60℃に加温した後、CaCl2水溶液(1.0モル/L)67.7質量部を添加して、ク

レアミックス(エムテクニック製)を用いて、1,200r/minにて撹拌し水系媒体を調製した。

・スチレン 79.0部

・n−ブチルアクリレート 21.0部

・ジビニルベンゼン 0.6部

・モノアゾ染料の鉄錯体(T−77:保土ヶ谷化学社製) 1.5部

・磁性体1 90.0部

・飽和ポリエステル樹脂 3.0部

(ビスフェノールAのエチレンオキサイド2モル付加物とテレフタル酸との縮重合反応により得られる飽和ポリエステル樹脂;数平均分子量(Mn)=5000、酸価=6mgKOH/g、ガラス転移温度(Tg)=68℃)

上記処方を、キャビトロン(ユーロテック社製)を用いて、回転子の周速を35m/sにて2時間処理を行い、均一に分散混合して磁性体含有重合性単量体を得た。

磁性体分散工程で得られた磁性体含有重合性単量体を63℃に加温し、下記原料を添加し、キャビトロン(ユーロテック社製)を用いて、回転子の周速を35m/sにて1時間処理を行い、重合性単量体組成物を得た。

・結晶性ポリエステル1 5.0部

・セバシン酸ジベヘニル(融点Tm 73.0℃) 10.0部

・フィッシャートロプシュワックス 5.0部

(日本精蝋株式会社製 HNP−51)

上記水系媒体中に上記重合性単量体組成物を投入し、60℃、窒素雰囲気下においてクレアミックス(エムテクニック製)を用いて1,200r/minにて7分間撹拌し、重合開始剤tert−ブチルパーオキシピバレート9.0部を添加した。その後、13分間撹拌して造粒した。次に、パドル撹拌翼で撹拌しつつ70℃で4時間重合反応を実施した。反応終了後、樹脂粒子を含む分散体を100℃まで昇温して、2時間保持した。

(冷却工程)

その後、冷却工程として、該分散体に氷を投入し、2分間で分散体を100℃から20℃まで冷却した。

その後、冷却された分散体に、塩酸を加えて洗浄した後、濾過及び乾燥してトナー粒子1を得た。

100部のトナー粒子1と、BET値が300m2/gであり、一次粒子の個数平均径が8nmの疎水性シリカ微粒子0.8部とをヘンシェルミキサ(三井三池化工機(株))で混合してトナー1を得た。トナー1の物性を表5に示す。

トナー1の製造例において、結晶性ポリエステルの種類、エステルワックス(離型剤1)の種類及び部数を表4に記載の通りに変更した以外は同様にして、トナー2〜4、トナー15〜17を製造した。物性を表5に示す。

トナー1の製造例において、冷却工程で分散体を100℃から55℃まで90分間かけて冷却した後、55℃にて12時間保持した(アニール処理)。その後、55℃から20℃まで70分間かけて冷却し、トナー粒子5を得ること以外は同様にして、トナー5を製造した。物性を表5に示す。

トナー1の製造例において、磁性体分散工程及び重合性単量体組成物調製工程の撹拌装置をクレアミックスディゾルバー(エムテクニック製)に変更し、攪拌羽根の回転数を500r/minとした。さらに、磁性体の種類、及びエステルワックス(離型剤1)の種類を、表4に示すように変更したこと以外は同様にして、トナー6〜12、トナー19〜20を製造した。物性を表5に示す。

トナー6の製造例において、磁性体を表4に示すように変更し、冷却工程で分散体を100℃から20℃まで10分間かけて冷却したこと以外は同様にして、トナー13を製造した。物性を表5に示す。

トナー6の製造例において、磁性体を表4に示すように変更し、冷却工程で分散体を100℃から20℃まで1分間かけて冷却したこと以外は同様にして、トナー14を製造した。物性を表5に示す。

トナー1の製造例において、冷却工程で分散体を100℃から20℃まで160分間かけて冷却したこと以外は同様にして、トナー18を製造した。物性を表5に示す。

トナー1を用いて、以下の評価を行った。

画像形成装置として、LBP−6300(キヤノン(株)製)を用い、プロセススピードを約1.5倍の300mm/秒に改造した。また、定着器の温度を任意に設定できるように改造した。カートリッジには、現像スリーブとして、直径14mm径から直径10mm径スリーブを、また帯電ローラーとして、直径12mm径から直径8mm径の帯電ローラーをそれぞれ搭載させ、トナー充填部の容積を1.5倍に変更した改造カートリッジを用いた。小径の現像スリーブを搭載した画像形成装置において、プロセススピードを上げることで、トナーにシェアが強くかかるため、トナーが割れやすく、現像スジなどは厳しく評価できる。

上記の改造機を用いて、低温低湿環境下(温度7.5℃/相対湿度15%RH)にて低温定着性の評価を行った。印刷速度を増加させているため、低温定着性に厳しい評価を行うことができる。定着メディアにはFOX RIVER BOND紙(110g/m2)を用いた。メディアを比較的表面の凹凸が大きく、厚紙であるメディアを用いることで、擦れやすい状況にすることで低温定着性を厳しく評価することができる。

評価手順は、まず、定着器全体が室温に冷えた状態から、190℃の設定温度でFOX

RIVER BOND紙に画像濃度(マクベス反射濃度計(マクベス社製)を用いて測定した。)が0.75以上、0.80以下となるようにハーフトーン画像濃度を調整した。

次に、定着器の温度を140℃に設定し直し、定着器全体が室温に冷えた状態からハー

フトーン画像を画出しした。そのハーフトーン画像を、55g/cm2の加重をかけたシルボン紙で10回摺擦した。摺擦前後のハーフトーン画像の画像濃度より、下記式を用いて、140℃における濃度低下率を算出した。

濃度低下率(%)=(摺擦前の画像濃度―摺擦後の画像濃度)/摺擦前の画像濃度×100

さらに、定着器の設定温度を5℃ずつ増加させ、190℃まで同様に濃度低下率を算出した。濃度低下率の値は、定着器の温度が高いほど低くなっていくが、本件では濃度低下率が15%となる時の温度を低温定着性が良好である閾値を示す定着温度とした。この定着温度が低いほどトナーの低温定着性が良好であり、摺擦による濃度低下を起こしにくいことを示す。トナー1の定着温度は150℃であり、優れた低温定着性を示した。

トナー1を使用し、低温低湿環境下(温度7.5℃/相対湿度15%RH)にて、現像スジの評価を行った。

現像ブレード融着は、15000枚の耐久使用試験中、3000枚毎に現像ブレード及びハーフトーン画像を目視で観察し、下記評価基準に基づいて評価した。

(評価基準)

A:現像ブレード、画像ともに欠陥は全く認められない

B:12000枚目以降、現像ブレードにトナー融着物が若干認められるが、画像には現れない

C:9000枚目以降、現像ブレードにトナー融着物が若干認められ、12000枚目以降には画像にも若干のスジが生じている

D:9000枚目以降、現像ブレードにトナー融着物が認められ、画像スジも目立ち始めている

E:6000枚目以降、現像ブレードのトナー融着物が認められ、画像スジがはっきり生じているのが確認できる

(C以上であれば実使用上は問題無いレベルである。)

トナーのヒートサイクル試験は以下に示す通りである。

[1]25℃で1時間保持

[2]11時間かけて45℃まで直線的に温度を上げる

[3]45℃で1時間保持

[4]11時間かけて25℃まで直線的に温度を下げる

上記[1]〜[4]までを1サイクルとして、計20サイクル行った。湿度は95%で一定とした。

上記のヒートサイクルを経たトナーを、現像スジ評価と同様の構成のカートリッジに充填し、高温高湿下(32.5℃、85%RH)で白モヤの評価を行った。白モヤとは、トナーが凝集することで、現像スリーブ上にトナーの凝集体が存在すると、その部分だけが適正に現像されにくくなるために画像が白く抜ける現象である。評価は1枚目から30枚目まで印字率25%のハーフトーンパターンを連続で通紙し、白モヤの発生状況を確認した。

(評価基準)

A:発生なし

B:1枚あたり1個の白モヤが発生するが、5枚以内の通紙で消失する

C:1枚あたり2〜5個の白モヤが発生するが、10枚以内の通紙で消失する

D:1枚あたり6〜10個の白モヤが発生するが、30枚以内の通紙で消失する

E:1枚あたり11個以上の白モヤが発生し、30枚の通紙でも消失しない

(C以上であれば実使用上は問題無いレベルである。)

実施例1において、トナー2〜14を用いたこと以外は同様にして、評価を行った。その結果、評価したすべての項目において、実用上問題ない画像を得ることができた。評価結果を表6に示す。

実施例1において、トナー15〜20を用いたこと以外は同様に画出し試験を行った。その結果、いずれのトナーも低温定着性、耐久性及び耐熱保存性のすべて、又はいずれかが実用不可であった。評価結果を表6に示す。

Claims (3)

- 結着樹脂、磁性体、結晶性ポリエステル、及び離型剤を含有するトナー粒子を有するトナーを製造するトナーの製造方法であって、

該製造方法が、

該結着樹脂を得るための重合性単量体に磁性体を分散して、磁性体含有重合性単量体を得る磁性体分散工程と、

該磁性体分散工程後、該磁性体含有重合性単量体、該結晶性ポリエステル及び該離型剤を混合して、重合性単量体組成物を得る重合性単量体組成物調製工程と、

該重合性単量体組成物調製工程後、該重合性単量体組成物を水系媒体中で分散し、重合性単量体組成物の粒子を形成する造粒工程と、

該造粒工程後、該重合性単量体組成物の該粒子に含まれる該重合性単量体を重合して樹脂粒子を得る重合工程と、

該重合工程後、該樹脂粒子が該水系媒体に分散された分散体を、該結晶性ポリエステル及び該離型剤の融点を超える温度まで昇温する昇温工程と、

該昇温工程後、該分散体を10℃/分以上3000℃/分以下で該結晶性ポリエステルの結晶化温度(Tc)を通過させて冷却する冷却工程と、

を有し、

該磁性体の表面が、下記式(5)で示されるアルキルアルコキシシランで疎水化処理されており、

C p H 2p+1 −Si−(OC q H 2q+1 ) 3 式(5)

[式(5)中、pは2以上5以下の整数を示し、qは1以上3以下の整数を示す。]

該結晶性ポリエステルが、

下記式(1)で示される直鎖型脂肪族ジカルボン酸と、

HOOC−(CH 2 ) m −COOH 式(1)

[式(1)中、mは4以上14以下の整数を示す。]

下記式(2)で示される直鎖型脂肪族ジオールと、

HO−(CH 2 ) n −OH 式(2)

[式(2)中、nは4以上16以下の整数を示す。]

の縮重合物であり、

該離型剤が、エステルワックスを含有し、

該エステルワックスが、

2価のアルコールと脂肪族モノカルボン酸とのエステル化合物、又は、

2価のカルボン酸と脂肪族モノアルコールとのエステル化合物

を含有し、

該エステルワックスの含有量が、結着樹脂100質量部に対して、2質量部以上20質量部以下であり、

走査透過型電子顕微鏡で観察される該トナーの断面において、

該結晶性ポリエステルのドメインが存在し、

該ドメインの長径の個数平均径が、50nm以上300nm以下であり、

該ドメインの個数が、8個以上500個以下であり、

該磁性体が、該断面の輪郭から、該輪郭と該断面の中心点間の距離の10%以内に70面積%以上100面積%以下存在することを特徴とするトナーの製造方法。 - 前記磁性体の1次粒子の個数平均径が、150nm以上220nm以下である、請求項1に記載のトナーの製造方法。

- 前記結着樹脂が、スチレンアクリル系樹脂を含む、請求項1又は2に記載のトナーの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015237728A JP6708400B2 (ja) | 2015-12-04 | 2015-12-04 | トナーの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015237728A JP6708400B2 (ja) | 2015-12-04 | 2015-12-04 | トナーの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017102398A JP2017102398A (ja) | 2017-06-08 |

| JP2017102398A5 JP2017102398A5 (ja) | 2019-01-24 |

| JP6708400B2 true JP6708400B2 (ja) | 2020-06-10 |

Family

ID=59015309

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015237728A Active JP6708400B2 (ja) | 2015-12-04 | 2015-12-04 | トナーの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6708400B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7034788B2 (ja) * | 2018-03-22 | 2022-03-14 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP7143151B2 (ja) * | 2018-08-30 | 2022-09-28 | キヤノン株式会社 | 磁性トナー |

| JP7267705B2 (ja) | 2018-10-02 | 2023-05-02 | キヤノン株式会社 | 磁性トナー |

| JP7267706B2 (ja) | 2018-10-02 | 2023-05-02 | キヤノン株式会社 | 磁性トナー |

| JP7187253B2 (ja) | 2018-10-19 | 2022-12-12 | キヤノン株式会社 | トナー |

| JP7341718B2 (ja) | 2019-05-13 | 2023-09-11 | キヤノン株式会社 | トナー |

| JP7313930B2 (ja) * | 2019-06-27 | 2023-07-25 | キヤノン株式会社 | トナー |

| JP7475887B2 (ja) | 2020-02-14 | 2024-04-30 | キヤノン株式会社 | 磁性トナーの製造方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4603959B2 (ja) * | 2004-09-13 | 2010-12-22 | キヤノン株式会社 | トナー |

| JP4537161B2 (ja) * | 2004-09-13 | 2010-09-01 | キヤノン株式会社 | 磁性トナー |

| JP2009288394A (ja) * | 2008-05-28 | 2009-12-10 | Canon Inc | 画像形成方法、定着方法及び磁性トナー |

| JP6173137B2 (ja) * | 2013-09-05 | 2017-08-02 | キヤノン株式会社 | トナー |

-

2015

- 2015-12-04 JP JP2015237728A patent/JP6708400B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017102398A (ja) | 2017-06-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7095165B2 (ja) | トナー | |

| JP6309059B2 (ja) | トナー | |

| JP6708400B2 (ja) | トナーの製造方法 | |

| JP6878132B2 (ja) | トナー | |

| JP6768423B2 (ja) | トナーの製造方法 | |

| JP6878133B2 (ja) | トナー | |

| JP6873796B2 (ja) | トナー | |

| JP6716273B2 (ja) | トナー | |

| JP6762706B2 (ja) | トナー | |

| JP6758912B2 (ja) | トナーの製造方法 | |

| JP6859141B2 (ja) | トナー粒子の製造方法 | |

| US20170160656A1 (en) | Method for producing toner | |

| JP7391658B2 (ja) | トナー | |

| JP6849505B2 (ja) | トナー | |

| JP7467219B2 (ja) | トナー | |

| JP6824688B2 (ja) | トナーの製造方法 | |

| JP7051519B2 (ja) | トナー | |

| JP6775999B2 (ja) | トナー | |

| JP6708399B2 (ja) | トナーの製造方法 | |

| JP7062479B2 (ja) | トナー | |

| JP6878092B2 (ja) | トナー | |

| JP7471842B2 (ja) | トナー | |

| US20220171301A1 (en) | Toner | |

| JP2022086881A (ja) | トナー |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20181116 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181203 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20181203 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190918 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191015 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20191212 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200421 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200521 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6708400 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |