JP6225786B2 - 金属酸化物粒子の製造方法 - Google Patents

金属酸化物粒子の製造方法 Download PDFInfo

- Publication number

- JP6225786B2 JP6225786B2 JP2014063855A JP2014063855A JP6225786B2 JP 6225786 B2 JP6225786 B2 JP 6225786B2 JP 2014063855 A JP2014063855 A JP 2014063855A JP 2014063855 A JP2014063855 A JP 2014063855A JP 6225786 B2 JP6225786 B2 JP 6225786B2

- Authority

- JP

- Japan

- Prior art keywords

- particles

- water

- titanium

- metal oxide

- rhodium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000002245 particle Substances 0.000 title claims description 350

- 238000004519 manufacturing process Methods 0.000 title claims description 113

- 150000004706 metal oxides Chemical class 0.000 title claims description 99

- 229910044991 metal oxide Inorganic materials 0.000 title claims description 97

- 239000010936 titanium Substances 0.000 claims description 110

- VEALVRVVWBQVSL-UHFFFAOYSA-N strontium titanate Chemical compound [Sr+2].[O-][Ti]([O-])=O VEALVRVVWBQVSL-UHFFFAOYSA-N 0.000 claims description 91

- 239000007864 aqueous solution Substances 0.000 claims description 77

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 74

- 229910052719 titanium Inorganic materials 0.000 claims description 61

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims description 51

- 239000008139 complexing agent Substances 0.000 claims description 48

- 238000000034 method Methods 0.000 claims description 43

- YRKCREAYFQTBPV-UHFFFAOYSA-N acetylacetone Chemical compound CC(=O)CC(C)=O YRKCREAYFQTBPV-UHFFFAOYSA-N 0.000 claims description 41

- 239000006185 dispersion Substances 0.000 claims description 38

- 239000011164 primary particle Substances 0.000 claims description 36

- -1 titanium ions Chemical class 0.000 claims description 35

- 150000003624 transition metals Chemical class 0.000 claims description 34

- 229910052723 transition metal Inorganic materials 0.000 claims description 33

- 238000010304 firing Methods 0.000 claims description 30

- 229920000620 organic polymer Polymers 0.000 claims description 30

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Natural products CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 claims description 28

- 230000002209 hydrophobic effect Effects 0.000 claims description 26

- JVTAAEKCZFNVCJ-UHFFFAOYSA-N lactic acid Chemical compound CC(O)C(O)=O JVTAAEKCZFNVCJ-UHFFFAOYSA-N 0.000 claims description 26

- 229910002367 SrTiO Inorganic materials 0.000 claims description 23

- 229910052746 lanthanum Inorganic materials 0.000 claims description 21

- 239000002904 solvent Substances 0.000 claims description 21

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 claims description 19

- 239000000839 emulsion Substances 0.000 claims description 16

- 229910052715 tantalum Inorganic materials 0.000 claims description 14

- 239000004310 lactic acid Substances 0.000 claims description 13

- 235000014655 lactic acid Nutrition 0.000 claims description 13

- 229910001428 transition metal ion Inorganic materials 0.000 claims description 13

- 239000003446 ligand Substances 0.000 claims description 12

- 229920000642 polymer Polymers 0.000 claims description 12

- 238000001035 drying Methods 0.000 claims description 9

- 150000001732 carboxylic acid derivatives Chemical group 0.000 claims description 8

- 239000002994 raw material Substances 0.000 claims description 7

- 229910001460 tantalum ion Inorganic materials 0.000 claims description 7

- LCKIEQZJEYYRIY-UHFFFAOYSA-N Titanium ion Chemical compound [Ti+4] LCKIEQZJEYYRIY-UHFFFAOYSA-N 0.000 claims description 6

- 239000004816 latex Substances 0.000 claims description 5

- 229920000126 latex Polymers 0.000 claims description 5

- 230000008569 process Effects 0.000 claims description 5

- 150000004703 alkoxides Chemical class 0.000 claims description 4

- 125000003545 alkoxy group Chemical group 0.000 claims description 4

- 125000000217 alkyl group Chemical group 0.000 claims description 4

- OEIMLTQPLAGXMX-UHFFFAOYSA-I tantalum(v) chloride Chemical compound Cl[Ta](Cl)(Cl)(Cl)Cl OEIMLTQPLAGXMX-UHFFFAOYSA-I 0.000 claims description 4

- XJDNKRIXUMDJCW-UHFFFAOYSA-J titanium tetrachloride Chemical compound Cl[Ti](Cl)(Cl)Cl XJDNKRIXUMDJCW-UHFFFAOYSA-J 0.000 claims description 4

- 230000007704 transition Effects 0.000 claims description 4

- XYIBRDXRRQCHLP-UHFFFAOYSA-N ethyl acetoacetate Chemical compound CCOC(=O)CC(C)=O XYIBRDXRRQCHLP-UHFFFAOYSA-N 0.000 claims description 3

- 239000003960 organic solvent Substances 0.000 claims description 3

- 150000003609 titanium compounds Chemical class 0.000 claims description 3

- 125000004178 (C1-C4) alkyl group Chemical group 0.000 claims description 2

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 claims description 2

- 125000000218 acetic acid group Chemical group C(C)(=O)* 0.000 claims description 2

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 claims description 2

- 150000007942 carboxylates Chemical group 0.000 claims description 2

- 150000001261 hydroxy acids Chemical class 0.000 claims description 2

- 229920000058 polyacrylate Polymers 0.000 claims description 2

- 150000003482 tantalum compounds Chemical class 0.000 claims description 2

- 125000004432 carbon atom Chemical group C* 0.000 claims 1

- 229910052712 strontium Inorganic materials 0.000 claims 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 claims 1

- 239000000843 powder Substances 0.000 description 90

- 230000031700 light absorption Effects 0.000 description 59

- 239000000126 substance Substances 0.000 description 48

- 239000013078 crystal Substances 0.000 description 39

- 230000000052 comparative effect Effects 0.000 description 38

- 239000001301 oxygen Substances 0.000 description 37

- 229910052760 oxygen Inorganic materials 0.000 description 37

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 36

- 239000000523 sample Substances 0.000 description 33

- 239000000243 solution Substances 0.000 description 33

- 230000007547 defect Effects 0.000 description 31

- 239000010948 rhodium Substances 0.000 description 29

- 238000002425 crystallisation Methods 0.000 description 24

- 230000008025 crystallization Effects 0.000 description 24

- 239000001257 hydrogen Substances 0.000 description 23

- 229910052739 hydrogen Inorganic materials 0.000 description 23

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 22

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Substances [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 21

- 239000000203 mixture Substances 0.000 description 20

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 19

- 239000011941 photocatalyst Substances 0.000 description 18

- 229910052703 rhodium Inorganic materials 0.000 description 18

- 238000003756 stirring Methods 0.000 description 17

- 239000007787 solid Substances 0.000 description 16

- 150000003623 transition metal compounds Chemical class 0.000 description 16

- 239000010955 niobium Substances 0.000 description 15

- VXUYXOFXAQZZMF-UHFFFAOYSA-N titanium(IV) isopropoxide Chemical compound CC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)C VXUYXOFXAQZZMF-UHFFFAOYSA-N 0.000 description 15

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 14

- 238000002360 preparation method Methods 0.000 description 14

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 12

- 238000006243 chemical reaction Methods 0.000 description 12

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 12

- 229910021645 metal ion Inorganic materials 0.000 description 12

- 229910052751 metal Inorganic materials 0.000 description 11

- 239000002184 metal Substances 0.000 description 11

- 230000003595 spectral effect Effects 0.000 description 11

- 230000003287 optical effect Effects 0.000 description 10

- 239000012071 phase Substances 0.000 description 10

- 230000001699 photocatalysis Effects 0.000 description 10

- 229910052697 platinum Inorganic materials 0.000 description 10

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 10

- 239000010419 fine particle Substances 0.000 description 9

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 9

- RZVAJINKPMORJF-UHFFFAOYSA-N Acetaminophen Chemical compound CC(=O)NC1=CC=C(O)C=C1 RZVAJINKPMORJF-UHFFFAOYSA-N 0.000 description 8

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 8

- 238000002441 X-ray diffraction Methods 0.000 description 8

- 239000012153 distilled water Substances 0.000 description 8

- 230000000694 effects Effects 0.000 description 8

- 239000002243 precursor Substances 0.000 description 8

- 239000005297 pyrex Substances 0.000 description 8

- 238000003746 solid phase reaction Methods 0.000 description 8

- 239000011521 glass Substances 0.000 description 7

- 238000002156 mixing Methods 0.000 description 7

- 229910052758 niobium Inorganic materials 0.000 description 7

- BPUBBGLMJRNUCC-UHFFFAOYSA-N oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5] BPUBBGLMJRNUCC-UHFFFAOYSA-N 0.000 description 7

- 238000006862 quantum yield reaction Methods 0.000 description 7

- 229910001936 tantalum oxide Inorganic materials 0.000 description 7

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 6

- 238000006460 hydrolysis reaction Methods 0.000 description 6

- 238000005259 measurement Methods 0.000 description 6

- 239000004570 mortar (masonry) Substances 0.000 description 6

- 239000011163 secondary particle Substances 0.000 description 6

- 238000005979 thermal decomposition reaction Methods 0.000 description 6

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 5

- 239000002131 composite material Substances 0.000 description 5

- 238000000354 decomposition reaction Methods 0.000 description 5

- 238000011156 evaluation Methods 0.000 description 5

- 238000004898 kneading Methods 0.000 description 5

- 238000007540 photo-reduction reaction Methods 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical group [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 4

- 239000002253 acid Substances 0.000 description 4

- 239000012298 atmosphere Substances 0.000 description 4

- AYJRCSIUFZENHW-UHFFFAOYSA-L barium carbonate Chemical compound [Ba+2].[O-]C([O-])=O AYJRCSIUFZENHW-UHFFFAOYSA-L 0.000 description 4

- IWOUKMZUPDVPGQ-UHFFFAOYSA-N barium nitrate Chemical compound [Ba+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O IWOUKMZUPDVPGQ-UHFFFAOYSA-N 0.000 description 4

- JRPBQTZRNDNNOP-UHFFFAOYSA-N barium titanate Chemical compound [Ba+2].[Ba+2].[O-][Ti]([O-])([O-])[O-] JRPBQTZRNDNNOP-UHFFFAOYSA-N 0.000 description 4

- 229910002113 barium titanate Inorganic materials 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 4

- BDAGIHXWWSANSR-NJFSPNSNSA-N hydroxyformaldehyde Chemical compound O[14CH]=O BDAGIHXWWSANSR-NJFSPNSNSA-N 0.000 description 4

- 230000003993 interaction Effects 0.000 description 4

- 230000007246 mechanism Effects 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- YCIMNLLNPGFGHC-UHFFFAOYSA-N o-dihydroxy-benzene Natural products OC1=CC=CC=C1O YCIMNLLNPGFGHC-UHFFFAOYSA-N 0.000 description 4

- GYUPBLLGIHQRGT-UHFFFAOYSA-N pentane-2,4-dione;titanium Chemical compound [Ti].CC(=O)CC(C)=O GYUPBLLGIHQRGT-UHFFFAOYSA-N 0.000 description 4

- 238000006068 polycondensation reaction Methods 0.000 description 4

- 238000006116 polymerization reaction Methods 0.000 description 4

- 229920001296 polysiloxane Polymers 0.000 description 4

- 229910003450 rhodium oxide Inorganic materials 0.000 description 4

- 239000011734 sodium Substances 0.000 description 4

- 229910000018 strontium carbonate Inorganic materials 0.000 description 4

- RXSHXLOMRZJCLB-UHFFFAOYSA-L strontium;diacetate Chemical compound [Sr+2].CC([O-])=O.CC([O-])=O RXSHXLOMRZJCLB-UHFFFAOYSA-L 0.000 description 4

- 229910010413 TiO 2 Inorganic materials 0.000 description 3

- 238000010521 absorption reaction Methods 0.000 description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 3

- 238000004458 analytical method Methods 0.000 description 3

- 239000003153 chemical reaction reagent Substances 0.000 description 3

- 230000018044 dehydration Effects 0.000 description 3

- 238000006297 dehydration reaction Methods 0.000 description 3

- 238000005121 nitriding Methods 0.000 description 3

- SJLOMQIUPFZJAN-UHFFFAOYSA-N oxorhodium Chemical compound [Rh]=O SJLOMQIUPFZJAN-UHFFFAOYSA-N 0.000 description 3

- YHBDIEWMOMLKOO-UHFFFAOYSA-I pentachloroniobium Chemical class Cl[Nb](Cl)(Cl)(Cl)Cl YHBDIEWMOMLKOO-UHFFFAOYSA-I 0.000 description 3

- 238000006303 photolysis reaction Methods 0.000 description 3

- 230000015843 photosynthesis, light reaction Effects 0.000 description 3

- 238000001228 spectrum Methods 0.000 description 3

- HSXKFDGTKKAEHL-UHFFFAOYSA-N tantalum(v) ethoxide Chemical compound [Ta+5].CC[O-].CC[O-].CC[O-].CC[O-].CC[O-] HSXKFDGTKKAEHL-UHFFFAOYSA-N 0.000 description 3

- 229910000314 transition metal oxide Inorganic materials 0.000 description 3

- AIFLGMNWQFPTAJ-UHFFFAOYSA-J 2-hydroxypropanoate;titanium(4+) Chemical compound [Ti+4].CC(O)C([O-])=O.CC(O)C([O-])=O.CC(O)C([O-])=O.CC(O)C([O-])=O AIFLGMNWQFPTAJ-UHFFFAOYSA-J 0.000 description 2

- CIWBSHSKHKDKBQ-JLAZNSOCSA-N Ascorbic acid Chemical compound OC[C@H](O)[C@H]1OC(=O)C(O)=C1O CIWBSHSKHKDKBQ-JLAZNSOCSA-N 0.000 description 2

- FERIUCNNQQJTOY-UHFFFAOYSA-N Butyric acid Chemical compound CCCC(O)=O FERIUCNNQQJTOY-UHFFFAOYSA-N 0.000 description 2

- 229910001111 Fine metal Inorganic materials 0.000 description 2

- 241000511976 Hoya Species 0.000 description 2

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 2

- 229910021604 Rhodium(III) chloride Inorganic materials 0.000 description 2

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 2

- YSCUCOSVWLNSLS-UHFFFAOYSA-N [Ba].[Ta] Chemical compound [Ba].[Ta] YSCUCOSVWLNSLS-UHFFFAOYSA-N 0.000 description 2

- 230000002776 aggregation Effects 0.000 description 2

- 238000004220 aggregation Methods 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 125000004429 atom Chemical group 0.000 description 2

- WPKYZIPODULRBM-UHFFFAOYSA-N azane;prop-2-enoic acid Chemical compound N.OC(=O)C=C WPKYZIPODULRBM-UHFFFAOYSA-N 0.000 description 2

- 229910052788 barium Inorganic materials 0.000 description 2

- 238000001354 calcination Methods 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000003426 co-catalyst Substances 0.000 description 2

- HTXDPTMKBJXEOW-UHFFFAOYSA-N dioxoiridium Chemical compound O=[Ir]=O HTXDPTMKBJXEOW-UHFFFAOYSA-N 0.000 description 2

- 239000003814 drug Substances 0.000 description 2

- 229940079593 drug Drugs 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000005470 impregnation Methods 0.000 description 2

- 230000006698 induction Effects 0.000 description 2

- 150000002500 ions Chemical class 0.000 description 2

- 229910052741 iridium Inorganic materials 0.000 description 2

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 2

- 229910000457 iridium oxide Inorganic materials 0.000 description 2

- 230000001678 irradiating effect Effects 0.000 description 2

- YXEUGTSPQFTXTR-UHFFFAOYSA-K lanthanum(3+);trihydroxide Chemical compound [OH-].[OH-].[OH-].[La+3] YXEUGTSPQFTXTR-UHFFFAOYSA-K 0.000 description 2

- 239000002923 metal particle Substances 0.000 description 2

- 239000000178 monomer Substances 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- 239000008188 pellet Substances 0.000 description 2

- 238000013032 photocatalytic reaction Methods 0.000 description 2

- 239000011148 porous material Substances 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 2

- 238000000197 pyrolysis Methods 0.000 description 2

- SONJTKJMTWTJCT-UHFFFAOYSA-K rhodium(iii) chloride Chemical compound [Cl-].[Cl-].[Cl-].[Rh+3] SONJTKJMTWTJCT-UHFFFAOYSA-K 0.000 description 2

- 229910052707 ruthenium Inorganic materials 0.000 description 2

- 238000005245 sintering Methods 0.000 description 2

- 239000002002 slurry Substances 0.000 description 2

- 150000003438 strontium compounds Chemical class 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 229910052724 xenon Inorganic materials 0.000 description 2

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 2

- 229910052726 zirconium Inorganic materials 0.000 description 2

- BJEPYKJPYRNKOW-REOHCLBHSA-N (S)-malic acid Chemical compound OC(=O)[C@@H](O)CC(O)=O BJEPYKJPYRNKOW-REOHCLBHSA-N 0.000 description 1

- ZNQVEEAIQZEUHB-UHFFFAOYSA-N 2-ethoxyethanol Chemical compound CCOCCO ZNQVEEAIQZEUHB-UHFFFAOYSA-N 0.000 description 1

- JIGUICYYOYEXFS-UHFFFAOYSA-N 3-tert-butylbenzene-1,2-diol Chemical compound CC(C)(C)C1=CC=CC(O)=C1O JIGUICYYOYEXFS-UHFFFAOYSA-N 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- 238000012935 Averaging Methods 0.000 description 1

- REIYHFWZISXFKU-UHFFFAOYSA-N Butyl acetoacetate Chemical compound CCCCOC(=O)CC(C)=O REIYHFWZISXFKU-UHFFFAOYSA-N 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 229910019603 Rh2O3 Inorganic materials 0.000 description 1

- 238000003917 TEM image Methods 0.000 description 1

- 229910003071 TaON Inorganic materials 0.000 description 1

- WGLPBDUCMAPZCE-UHFFFAOYSA-N Trioxochromium Chemical compound O=[Cr](=O)=O WGLPBDUCMAPZCE-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical group [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 238000000862 absorption spectrum Methods 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 150000001242 acetic acid derivatives Chemical class 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 1

- 150000001342 alkaline earth metals Chemical class 0.000 description 1

- BJEPYKJPYRNKOW-UHFFFAOYSA-N alpha-hydroxysuccinic acid Natural products OC(=O)C(O)CC(O)=O BJEPYKJPYRNKOW-UHFFFAOYSA-N 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-N ammonia Natural products N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 1

- 229910003481 amorphous carbon Inorganic materials 0.000 description 1

- 150000001450 anions Chemical class 0.000 description 1

- 239000012300 argon atmosphere Substances 0.000 description 1

- 235000010323 ascorbic acid Nutrition 0.000 description 1

- 229960005070 ascorbic acid Drugs 0.000 description 1

- 239000011668 ascorbic acid Substances 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000006664 bond formation reaction Methods 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- DINQVNXOZUORJS-UHFFFAOYSA-N butan-1-olate;niobium(5+) Chemical compound [Nb+5].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-] DINQVNXOZUORJS-UHFFFAOYSA-N 0.000 description 1

- QORWLRPWMJEJKP-UHFFFAOYSA-N butan-1-olate;tantalum(5+) Chemical compound [Ta+5].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-] QORWLRPWMJEJKP-UHFFFAOYSA-N 0.000 description 1

- YHWCPXVTRSHPNY-UHFFFAOYSA-N butan-1-olate;titanium(4+) Chemical compound [Ti+4].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-] YHWCPXVTRSHPNY-UHFFFAOYSA-N 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 229920006317 cationic polymer Polymers 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 229910000423 chromium oxide Inorganic materials 0.000 description 1

- 150000001860 citric acid derivatives Chemical class 0.000 description 1

- 230000000536 complexating effect Effects 0.000 description 1

- 150000004696 coordination complex Chemical class 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- XXJWXESWEXIICW-UHFFFAOYSA-N diethylene glycol monoethyl ether Chemical compound CCOCCOCCO XXJWXESWEXIICW-UHFFFAOYSA-N 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- 150000004687 hexahydrates Chemical class 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 230000007062 hydrolysis Effects 0.000 description 1

- 230000003301 hydrolyzing effect Effects 0.000 description 1

- 150000002433 hydrophilic molecules Chemical class 0.000 description 1

- 238000001027 hydrothermal synthesis Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 150000003893 lactate salts Chemical class 0.000 description 1

- FGSLWIKEHNEHLX-UHFFFAOYSA-N lanthanum(3+) trinitrate nonahydrate Chemical compound O.O.O.O.O.O.O.O.O.[N+](=O)([O-])[O-].[La+3].[N+](=O)([O-])[O-].[N+](=O)([O-])[O-] FGSLWIKEHNEHLX-UHFFFAOYSA-N 0.000 description 1

- GJKFIJKSBFYMQK-UHFFFAOYSA-N lanthanum(3+);trinitrate;hexahydrate Chemical compound O.O.O.O.O.O.[La+3].[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O GJKFIJKSBFYMQK-UHFFFAOYSA-N 0.000 description 1

- 230000004298 light response Effects 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 239000001630 malic acid Substances 0.000 description 1

- 235000011090 malic acid Nutrition 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- IJCCNPITMWRYRC-UHFFFAOYSA-N methanolate;niobium(5+) Chemical compound [Nb+5].[O-]C.[O-]C.[O-]C.[O-]C.[O-]C IJCCNPITMWRYRC-UHFFFAOYSA-N 0.000 description 1

- QASMZJKUEABJNR-UHFFFAOYSA-N methanolate;tantalum(5+) Chemical compound [Ta+5].[O-]C.[O-]C.[O-]C.[O-]C.[O-]C QASMZJKUEABJNR-UHFFFAOYSA-N 0.000 description 1

- ITNVWQNWHXEMNS-UHFFFAOYSA-N methanolate;titanium(4+) Chemical compound [Ti+4].[O-]C.[O-]C.[O-]C.[O-]C ITNVWQNWHXEMNS-UHFFFAOYSA-N 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 150000002822 niobium compounds Chemical class 0.000 description 1

- CGAFRZVAXRQUEI-UHFFFAOYSA-N niobium(5+);propan-1-olate Chemical compound [Nb+5].CCC[O-].CCC[O-].CCC[O-].CCC[O-].CCC[O-] CGAFRZVAXRQUEI-UHFFFAOYSA-N 0.000 description 1

- LZRGWUCHXWALGY-UHFFFAOYSA-N niobium(5+);propan-2-olate Chemical compound [Nb+5].CC(C)[O-].CC(C)[O-].CC(C)[O-].CC(C)[O-].CC(C)[O-] LZRGWUCHXWALGY-UHFFFAOYSA-N 0.000 description 1

- DSYRJFDOOSKABR-UHFFFAOYSA-I niobium(v) bromide Chemical compound [Br-].[Br-].[Br-].[Br-].[Br-].[Nb+5] DSYRJFDOOSKABR-UHFFFAOYSA-I 0.000 description 1

- ZTILUDNICMILKJ-UHFFFAOYSA-N niobium(v) ethoxide Chemical compound CCO[Nb](OCC)(OCC)(OCC)OCC ZTILUDNICMILKJ-UHFFFAOYSA-N 0.000 description 1

- 150000002823 nitrates Chemical class 0.000 description 1

- 229910000510 noble metal Inorganic materials 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 150000002926 oxygen Chemical class 0.000 description 1

- AOLPZAHRYHXPLR-UHFFFAOYSA-I pentafluoroniobium Chemical compound F[Nb](F)(F)(F)F AOLPZAHRYHXPLR-UHFFFAOYSA-I 0.000 description 1

- AYHLARGFMBMSSU-UHFFFAOYSA-N pentane-2,4-dione;tantalum Chemical compound [Ta].CC(=O)CC(C)=O AYHLARGFMBMSSU-UHFFFAOYSA-N 0.000 description 1

- 229920000083 poly(allylamine) Polymers 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- LJTHRDIGXSIYMM-UHFFFAOYSA-N propan-1-olate tantalum(5+) Chemical compound [Ta+5].CCC[O-].CCC[O-].CCC[O-].CCC[O-].CCC[O-] LJTHRDIGXSIYMM-UHFFFAOYSA-N 0.000 description 1

- BZXLPZMNHQWSNR-UHFFFAOYSA-N propan-2-olate;tantalum(5+) Chemical compound [Ta+5].CC(C)[O-].CC(C)[O-].CC(C)[O-].CC(C)[O-].CC(C)[O-] BZXLPZMNHQWSNR-UHFFFAOYSA-N 0.000 description 1

- DHGFMVMDBNLMKT-UHFFFAOYSA-N propyl 3-oxobutanoate Chemical compound CCCOC(=O)CC(C)=O DHGFMVMDBNLMKT-UHFFFAOYSA-N 0.000 description 1

- 238000006479 redox reaction Methods 0.000 description 1

- 230000008521 reorganization Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 229910001925 ruthenium oxide Inorganic materials 0.000 description 1

- BIXNGBXQRRXPLM-UHFFFAOYSA-K ruthenium(3+);trichloride;hydrate Chemical compound O.Cl[Ru](Cl)Cl BIXNGBXQRRXPLM-UHFFFAOYSA-K 0.000 description 1

- WOCIAKWEIIZHES-UHFFFAOYSA-N ruthenium(iv) oxide Chemical compound O=[Ru]=O WOCIAKWEIIZHES-UHFFFAOYSA-N 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 238000001878 scanning electron micrograph Methods 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 238000002336 sorption--desorption measurement Methods 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 230000000638 stimulation Effects 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000000967 suction filtration Methods 0.000 description 1

- YRGLXIVYESZPLQ-UHFFFAOYSA-I tantalum pentafluoride Chemical compound F[Ta](F)(F)(F)F YRGLXIVYESZPLQ-UHFFFAOYSA-I 0.000 description 1

- GCPVYIPZZUPXPB-UHFFFAOYSA-I tantalum(v) bromide Chemical compound Br[Ta](Br)(Br)(Br)Br GCPVYIPZZUPXPB-UHFFFAOYSA-I 0.000 description 1

- JMXKSZRRTHPKDL-UHFFFAOYSA-N titanium ethoxide Chemical compound [Ti+4].CC[O-].CC[O-].CC[O-].CC[O-] JMXKSZRRTHPKDL-UHFFFAOYSA-N 0.000 description 1

- UBZYKBZMAMTNKW-UHFFFAOYSA-J titanium tetrabromide Chemical compound Br[Ti](Br)(Br)Br UBZYKBZMAMTNKW-UHFFFAOYSA-J 0.000 description 1

- XROWMBWRMNHXMF-UHFFFAOYSA-J titanium tetrafluoride Chemical compound [F-].[F-].[F-].[F-].[Ti+4] XROWMBWRMNHXMF-UHFFFAOYSA-J 0.000 description 1

- DANYXEHCMQHDNX-UHFFFAOYSA-K trichloroiridium Chemical compound Cl[Ir](Cl)Cl DANYXEHCMQHDNX-UHFFFAOYSA-K 0.000 description 1

- 229910021642 ultra pure water Inorganic materials 0.000 description 1

- 239000012498 ultrapure water Substances 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/30—Catalysts, in general, characterised by their form or physical properties characterised by their physical properties

- B01J35/39—Photocatalytic properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/02—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the alkali- or alkaline earth metals or beryllium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/10—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of rare earths

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/16—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of arsenic, antimony, bismuth, vanadium, niobium, tantalum, polonium, chromium, molybdenum, tungsten, manganese, technetium or rhenium

- B01J23/20—Vanadium, niobium or tantalum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/54—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/56—Platinum group metals

- B01J23/58—Platinum group metals with alkali- or alkaline earth metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/54—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/56—Platinum group metals

- B01J23/63—Platinum group metals with rare earths or actinides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/30—Catalysts, in general, characterised by their form or physical properties characterised by their physical properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/40—Catalysts, in general, characterised by their form or physical properties characterised by dimensions, e.g. grain size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/0236—Drying, e.g. preparing a suspension, adding a soluble salt and drying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/08—Heat treatment

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B3/00—Hydrogen; Gaseous mixtures containing hydrogen; Separation of hydrogen from mixtures containing it; Purification of hydrogen

- C01B3/02—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen

- C01B3/04—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by decomposition of inorganic compounds, e.g. ammonia

- C01B3/042—Decomposition of water

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G1/00—Methods of preparing compounds of metals not covered by subclasses C01B, C01C, C01D, or C01F, in general

- C01G1/02—Oxides

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G23/00—Compounds of titanium

- C01G23/003—Titanates

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G23/00—Compounds of titanium

- C01G23/003—Titanates

- C01G23/006—Alkaline earth titanates

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G23/00—Compounds of titanium

- C01G23/04—Oxides; Hydroxides

- C01G23/047—Titanium dioxide

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G33/00—Compounds of niobium

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G35/00—Compounds of tantalum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/0009—Use of binding agents; Moulding; Pressing; Powdering; Granulating; Addition of materials ameliorating the mechanical properties of the product catalyst

- B01J37/0018—Addition of a binding agent or of material, later completely removed among others as result of heat treatment, leaching or washing,(e.g. forming of pores; protective layer, desintegrating by heat)

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/50—Solid solutions

- C01P2002/52—Solid solutions containing elements as dopants

- C01P2002/54—Solid solutions containing elements as dopants one element only

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/60—Particles characterised by their size

- C01P2004/64—Nanometer sized, i.e. from 1-100 nanometer

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/36—Hydrogen production from non-carbon containing sources, e.g. by water electrolysis

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Geology (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Health & Medical Sciences (AREA)

- General Health & Medical Sciences (AREA)

- Combustion & Propulsion (AREA)

- Inorganic Compounds Of Heavy Metals (AREA)

- Catalysts (AREA)

- Oxygen, Ozone, And Oxides In General (AREA)

Description

本発明の好ましい態様によれば、本発明による金属酸化物粒子の製造方法は、前記疎水性錯化剤がジケトン化合物であるものである。

本発明の好ましい態様によれば、本発明による金属酸化物粒子の製造方法は、前記親水性化合物がカルボン酸であるものである。

本発明の好ましい態様によれば、本発明による金属酸化物粒子の製造方法は、前記乾燥体を焼成する温度が700℃以上1100℃以下であるものである。

本発明による金属酸化物粒子の製造方法は、いわゆる熱分解法(水溶液熱分解法)である。「水溶液熱分解法」とは、水溶性遷移金属錯体を含んでなる水溶液を加熱することにより、溶媒である水の蒸発に伴い、遷移金属錯体同士の脱水重縮合反応を引き起こし、その後焼成して結晶化した粒子を得る方法である。本発明にあっては、後述する加水分解反応が緩やかな遷移金属錯体を原料として用いたことから、まず遷移金属錯体を水に安定に溶解させることが可能となる。そして、本発明にあっては、このような水に安定に溶解可能な遷移金属錯体を含む水溶液を加熱することにより、溶媒である水の蒸発に伴い、遷移金属錯体同士の脱水重縮合反応が緩やかに生じる。さらに、後述する水分散型有機ポリマー粒子との組合せにより、熱分解時の結晶核の生成速度が遅くなり、結果的に結晶を微細化することが可能との利点が得られると考えられる。

水溶性遷移金属錯体の調製

本発明に用いられる水性分散体は、水溶性遷移金属錯体と水分散型有機ポリマー粒子とを含んでなり、この水性分散体は、例えば、水溶性遷移金属錯体を含む水溶液を調製し、この水溶液と水分散型有機ポリマー粒子を混合することにより得ることができる。

本発明に用いられる遷移金属イオンは、チタンイオン、タンタルイオン、およびニオブイオンである。

本発明に用いられる疎水性錯化剤は、チタンイオン、タンタルイオン、またはニオブイオンに配位可能なものである。本発明の好ましい態様によれば、本発明に用いられる疎水性錯化剤は、これら加水分解性の遷移金属イオンに配位させて、遷移金属イオンを錯化させることにより、遷移金属化合物の加水分解を抑制することができるものである。これにより、遷移金属錯体の加水分解反応を緩やかにすることができるため、遷移金属化合物を水に安定に溶解させることができる。

本発明に用いられる親水性錯化剤は、チタンイオン、タンタルイオン、またはニオブイオンに配位可能なものであり、前記疎水性錯化剤よりも親水性の性質を有する錯化剤である。このような親水性錯化剤の利用により、遷移金属化合物の加水分解反応を抑制することができ、また遷移金属化合物の水への溶解性を向上させることができる。本発明において、親水性錯化剤としてカルボン酸を好適に用いることができ、より好ましくは、一般式:R1−COOH(式中、R1はC1−4アルキル基である。)で表わされるカルボン酸、または炭素数1〜6のヒドロキシ酸またはジカルボン酸を用いることができる。親水性錯化剤の具体例としては、例えば酢酸、乳酸、クエン酸、酪酸、リンゴ酸等の水溶性カルボン酸等を挙げることができる。より好ましい親水性錯化剤は、酢酸または乳酸である。

本発明による金属酸化物粒子の製造方法において、水性分散体は、上述の水溶性遷移金属錯体とともに水分散型有機ポリマー粒子を含んでなる。

本発明による金属酸化物粒子の製造方法において、水溶性遷移金属錯体は、当該遷移金属イオン(Ti4+、Ta5+、またはNb5+)とともに、これとは異なる金属イオンを含むことができる。これにより、本発明による製造方法により得られる金属酸化物粒子の触媒能を向上させ、結晶構造を安定化させることが可能となる。このような金属イオンは、後述する複合金属酸化物(AxByOz)のAに相当する金属イオンである。また、これらの金属イオンの原料としては、これらの金属イオンを含む前駆体が用いられ、さらに加熱結晶化時の高温焼成で、完全に分解・蒸発可能なアニオンを含む金属塩であることが好ましい。具体的には、これらの金属の塩化物、硝酸塩、酢酸塩、クエン酸塩、乳酸塩、炭酸塩、およびアルコキシド等を用いることができる。例えば、本発明による製造方法により得られる金属酸化物粒子がロジウムドープチタン酸ストロンチウムである場合、ストロンチウム化合物の混合比率は金属チタンに対してモル換算で1〜1.1倍であることが好ましい。この範囲とすることにより、高温焼成時においてストロンチウム化合物の揮発を抑制でき、化学量論比に極めて近い組成比の金属酸化物粒子を合成することが可能となる。

本発明による金属酸化物粒子の製造方法にあっては、水溶性遷移金属錯体と水分散型有機ポリマー粒子とを含む水性分散体を、場合により加熱して、乾燥させて、乾燥体を作製する。水性分散体を乾燥させる温度は200℃以下の低温であることが好ましい。

本発明による金属酸化物粒子の製造方法にあっては、乾燥体を次に焼成する。乾燥体を焼成することにより、金属酸化物粒子を得ることができる。乾燥体の焼成温度は、700℃以上1100℃以下であることが好ましく、800℃以上1100℃以下であることがより好ましく、さらにより好ましくは900℃以上1050℃以下である。この温度範囲とすることで、水分散型有機ポリマー粒子を熱分解しつつ、高純度な金属酸化物粒子を高度に結晶化することが可能となる。また、本発明による製造方法により得られる金属酸化物粒子において、後述する酸素欠陥に由来する光吸収率を減少させることが可能である。また、前記乾燥工程と焼成工程は連続的に行ってもよい。

本発明による製造方法によって得られる金属酸化物粒子は、TiO2、Ta2O5、Nb2O5で表わされる単純な遷移金属酸化物に加え、AxByOzで表わされる複合金属酸化物(ここで、Aは典型金属であり、BはTi4+、Ta5+、またはNb5+から選ばれる遷移金属である)である。

本発明による製造方法によって得られる複合金属酸化物において、Aは特に限定されないが、例えば、Na+、K+、Cs+、Rb+等の1価のアルカリ金属;Mg2+、Ca2+、Sr2+、Ba2+等の2価のアルカリ土類金属;Pb2+;Zn2+、Cd2+等の2価の亜鉛族;Sc3+、Y3+、La3+、Ce3+、Pr3+、Nd3+、Pm3+、Sm3+、Eu3+、Gd3+、Tb3+、Dy3+、Ho3+、Er3+、Tm3+、Yb3+、Lu3+等の希土類金属から選ばれる少なくとも1種であることが好ましい。Oは、酸素である。また、x、y、zは、各々1以上の整数であることが好ましく、より好ましくは、x及びyは1以上5以下の整数であり、zは1以上10以下の整数である。

Aが1価の金属イオンの場合

BがTi4+である場合の組成は、A2ByO(2+4y)/2(ここで、yは1以上の整数)で表わされ、BがTa5+あるいはNb5+である場合の組成は、A2ByO(2+5y)/2(ここで、yは1以上の整数)で表わされる。

Aが2価の金属イオンの場合

BがTi4+である場合の組成は、AxByO(2x+4y)/2(ここで、xおよびyは1以上の整数)で表わされ、BがTa5+あるいはNb5+である場合の組成は、AxByO(2x+5y)/2(ここで、xおよびyは1以上の整数)で表わされる。

Aが3価の金属イオンの場合

BがTi4+である場合の組成は、AxByO(3x+4y)/2(ここで、xおよびyは1以上の整数)で表わされ、BがTa5+あるいはNb5+である場合の組成は、AxByO(3x+5y)/2(ここで、xおよびyは1以上の整数)で表わされる。

本発明による製造方法により得られる金属酸化物粒子は、高い結晶性と、微細な一次粒子径を両立することが可能である。これにより、本発明による金属酸化物粒子は、高い光触媒活性を有する。

本発明の好ましい態様によれば、金属酸化物粒子の酸素欠陥量は、当該粒子からなる粉末の紫外光、可視光、近赤外光領域における拡散反射スペクトル測定により定量評価できる光吸収率A(=1−分光反射率R)を指標として評価することが可能である。金属酸化物、例えば、酸化チタンの中に存在する酸素欠陥は、酸化チタンのバンド構造において、Ti−3d軌道からなる伝導帯の下端から0.75〜1.18eV程度低い電子エネルギーの領域に、酸素欠陥により生成するTi3+からなるドナー準位を生じ、その吸収スペクトルとして、可視光域から近赤外域に渡る幅広い領域でブロードな光吸収帯を持つことが知られている(Cronemeyerら、Phys.Rev.113号、1222〜1225ページ、1959年)。本発明による製造方法により得られた遷移金属酸化物粒子の拡散反射スペクトルを測定することで、酸化チタンと同様に、可視光から近赤外光領域に渡ってブロードな光吸収帯が生じることを確認した。さらに、焼成温度を上昇させることで、この近赤外光領域において光吸収率が減少することを確認した。これらのことから、可視光から近赤外域における光吸収を測定することで、焼成温度の上昇に伴う結晶性の向上を定量化できる。

本発明による製造方法によれば、微細な一次粒子径を有する金属酸化物粒子を得ることができる。本発明による製造方法により得られる金属酸化物粒子の一次粒子径は、好ましくは190nm未満であり、より好ましくは120nm以下であり、さらにより好ましくは70nm以下または50nm以下である。また、本発明による製造方法により得られる金属酸化物粒子の一次粒子径は、好ましくは30nm以上または40nm以上である。本発明の別の態様によれば、本発明による製造方法により得られる金属酸化物粒子の一次粒子径は、30nm以上190nm未満が好ましく、30nm以上120nm以下がより好ましく、30nm以上70nm以下、30nm以上60nm以下、または30nm以上50nm以下がさらにより好ましい。また、本発明による製造方法により得られる金属酸化物粒子の一次粒子径は、40nm以上190nm未満が好ましく、40nm以上120nm以下がより好ましく、40nm以上70nm以下、40nm以上60nm以下、または40nm以上50nm以下がさらにより好ましい。本発明による金属酸化物粒子はこのような微細な一次粒子径を有することにより、高い比表面積を有することができる。

さらに、本発明の好ましい態様によれば、上述のように、本発明による製造方法により得られる金属酸化物粒子は、比表面積が大きいものである。

RSP=(Rb−Rav)/Rb

ここで、Ravは、平均緩和時定数である。緩和時定数は、粒子が水に分散している際に表面に接触あるいは吸着している水の緩和時間の逆数である。平均緩和時定数は得られた緩和時定数を平均した値である。

Rbは、粒子が含まれていないブランクの水の緩和時定数である。

本発明の好ましい態様によれば、本発明による製造方法により得られる金属酸化物粒子は光触媒として利用することができる。本発明のさらに好ましい態様によれば、本発明による金属酸化物粒子は光触媒として水の光分解に用いることができる。この場合、水素及び酸素の発生が速やかに起こるように、助触媒を粒子表面に担持させることが好ましい。助触媒としては、白金、ルテニウム、イリジウム、ロジウム等の金属粒子や、酸化クロム、酸化ロジウム、酸化イリジウム、酸化ルテニウム等の金属酸化物粒子を用いることが可能である。また、金属粒子と金属酸化物粒子を混合させたものを用いることができる。助触媒の担持により、水の酸化反応及び還元反応における活性化エネルギーを減少させることが可能となるため、速やかな水素及び酸素の発生が可能となる。

実施例1〜6

ロジウムドープチタン酸ストロンチウム粒子の作製

20mLサンプル瓶に、疎水性錯化剤としてアセチルアセトン(和光純薬製)0.02mol(2.003g)を添加し、室温で撹拌しながら、チタンテトライソプロポキシド(和光純薬製)0.02mol(5.684g)を添加して、黄色の水溶性チタン−アセチルアセトン錯体を含む溶液を調製した。この水溶性チタン−アセチルアセトン錯体を含む溶液を、0.32mol/Lの酢酸水溶液50mLに、室温で攪拌しながら添加した。添加後、室温で約1時間攪拌を行い、更に60℃で約1時間撹拌を行うことで、黄色透明な水溶性チタン錯体を含む水溶液を調製した。

上記実施例1〜6のロジウムドープチタン酸ストロンチウム粒子の作製方法において、アクリル−スチレン系O/W型エマルジョンを用いる代わりに、アクリル系ラテックス粒子(ケミスノー1000、綜研化学製、平均粒径約1000nm)の50wt%水分散液を用いた以外は、同様の作製方法で、ロジウムドープチタン酸ストロンチウム粒子を作製した。作製した粉末の作製条件及び特性を表1に示す。

上記実施例1〜6のロジウムドープチタン酸ストロンチウム粒子の作製方法において、アクリル−スチレン系O/W型エマルジョンを用いる代わりに、アクリル系ラテックス粒子(ケミスノー300、綜研化学製、平均粒径約300nm)の50wt%水分散液を用いた以外は、同様の作製方法で、ロジウムドープチタン酸ストロンチウム粒子を作製した。作製した粉末の作製条件及び特性を表1に示す。

ロジウムドープチタン酸ストロンチウム粒子の作製

固相反応法によりロジウムドープチタン酸ストロンチウムを作製した。具体的には、炭酸ストロンチウム(関東化学製)、酸化チタン(添川理化学製、ルチル型)、および酸化ロジウム(Rh2O3:和光純薬製)の各粉末を、Sr:Ti:Rh=1.07:1―x:x(x:表1に記載の各ロジウムドープ比率)のモル比率となるように混合し、表1に記載の温度で10時間焼成し、ロジウムドープチタン酸ストロンチウム粒子からなる粉末を作製した。作製した粉末の作製条件及び特性を表1に示す。

各焼成温度を表1に記載の温度とした以外は実施例1と同様の方法によりロジウムドープチタン酸ストロンチウム粒子からなる粉末を作製した。作製した粉末の作製条件及び特性を表1に示す。

上記実施例1〜6のロジウムドープチタン酸ストロンチウム粒子の作製方法において、80℃で1時間乾燥させた後、500℃で1時間仮焼成した。その後、1000℃で10時間焼成し、高温結晶化させることで、ロジウムドープチタン酸ストロンチウム粒子からなる粉末を作製した。作製した粉末の作製条件及び特性を表1に示す。

錯体重合法によりロジウムドープチタン酸ストロンチウムを作製した。具体的には、実施例2の作製方法において、水溶性チタン錯体の代わりに、市販の水溶性チタン錯体であるペルオキソクエン酸チタン錯体(“TAS−FINE”、フルウチ化学製)を用いた以外は実施例2と同様の方法によりロジウムドープチタン酸ストロンチウム粒子からなる粉末を作製した。作製した粉末の作製条件及び特性を表1に示す。

乳酸重合法によりロジウムドープチタン酸ストロンチウムを作製した。具体的には、実施例2の作製方法において、水溶性チタン錯体の代わりに、乳酸を配位子とするチタン錯体を用いた。すなわち、蒸留水100gに、チタンイソプロポキシド(和光純薬製、0.01mol)と乳酸(和光純薬製、0.02mol)を添加して、室温で1週間撹拌することで、乳酸チタン錯体が水に溶解した水溶液を調製した。実施例2の作製方法において、水溶性チタン錯体を含む水溶液の代わりに、この乳酸チタン錯体を含む水溶液を用いた以外は実施例2と同様の方法によりロジウムドープチタン酸ストロンチウム粒子からなる粉末を作製した。作製した粉末の作製条件及び特性を表1に示す。

上記実施例1〜6のロジウムドープチタン酸ストロンチウム粒子の作製方法において、アクリル−スチレン系O/W型エマルジョンを用いる代わりに、水溶解性のカチオン性ポリマーであるポリアリルアミンの30wt%水溶液(和光純薬製)を用いた以外は、同様の作製方法で、ロジウムドープチタン酸ストロンチウム粒子を作製した。作製した粉末の作製条件及び特性を表1に示す。

上記実施例1〜6のロジウムドープチタン酸ストロンチウム粒子の作製方法において、アクリルースチレン系O/W型エマルジョンを添加しなかったこと以外は、同様の作製方法で、ロジウムドープチタン酸ストロンチウム粒子を作製した。作製した粉末の作製条件及び特性を表1に示す。

La 2 Ti 2 O 7 粒子の作製

20mLサンプル瓶に、疎水性錯化剤としてアセチルアセトン(和光純薬製)0.02mol(2.003g)を添加し、室温で撹拌しながら、チタンテトライソプロポキシド(和光純薬製)0.02mol(5.684g)を添加して、黄色の水溶性チタン−アセチルアセトン錯体を含む溶液を調製した。

La 2 Ti 2 O 7 粒子の作製

焼成温度を600℃とした以外は実施例15と同様の方法によりLa2Ti2O7粒子からなる粉末を作製した。作製した粉末の作製条件及び特性を表2に示す。

固相反応法によりLa2Ti2O7粒子を作製した。具体的には、水酸化ランタン粉末(信越化学株式会社製)と、ルチル型酸化チタン粉末(添川理化学株式会社製)を、モル比でLa:Ti=1:1となるように混合し、メノウ製乳鉢で10分手動混練した後、1000℃で10時間焼成し、La2Ti2O7粉末を作製した。作製した粉末の作製条件及び特性を表2に示す。

Ba 2 Ta 2 O 7 粒子の作製

20mLサンプル瓶に、疎水性錯化剤としてアセチルアセトン(和光純薬製)0.02mol(2.003g)を添加し、室温で撹拌しながら、タンタルペンタエトキシド(和光純薬製)0.02mol(8.125g)を添加して、黄色の水溶性タンタル−アセチルアセトン錯体を含む溶液を調製した。この水溶性タンタル−アセチルアセトン錯体を含む溶液を、親水性錯化剤として0.1molクエン酸(和光純薬製)を添加した0.32mol/Lの酢酸水溶液50mLに、室温で攪拌しながら添加した。添加後、室温で約1時間攪拌を行うことで、透明な水溶性タンタル錯体を含む水溶液(以下、タンタル水溶液)を調製した。

Ba 2 Ta 2 O 7 粒子の作製

焼成温度を600℃とした以外は実施例21と同様の方法によりBa2Ta2O7粒子からなる粉末を作製した。作製した粉末の作製条件及び特性を表3に示す。

焼成時間を表3に示す時間とした以外は実施例21と同様の方法によりBa2Ta2O7粒子からなる粉末を作製した。作製した粉末の作製条件及び特性を表3に示す。

固相反応法によりBa2Ta2O7粒子を作製した。具体的には、炭酸バリウム粉末(和光純薬製)と、酸化タンタル粉末(和光純薬製)を、モル比でBa:Ta=1:1となるように混合し、メノウ製乳鉢で10分手動混練した後、1000℃で10時間焼成して、Ba2Ta2O7粉末を作製した。作製した粉末の作製条件及び特性を表3に示す。

チタン酸ストロンチウム粒子の作製

20mLサンプル瓶に、疎水性錯化剤としてアセチルアセトン(和光純薬製)0.02mol(2.003g)を添加し、室温で撹拌しながら、チタンテトライソプロポキシド(和光純薬製)0.02mol(5.684g)を添加して、黄色の水溶性チタン−アセチルアセトン錯体を含む溶液を調製した。このチタン−アセチルアセトン錯体を含む溶液を、0.32mol/Lの酢酸水溶液50mLに、室温で攪拌しながら添加した。添加後、室温で約1時間攪拌を行い、更に60℃で約1時間撹拌を行うことで、黄色透明な水溶性チタン錯体を含む水溶液を調製した。

SrTiO 3 粒子の作製

固相反応法によりSrTiO3粒子を作製した。具体的には、炭酸ストロンチウム粉末(関東化学製)と、酸化チタン粉末(添川理化学製、ルチル型)を、モル比でSr:Ti=1:1となるように混合し、メノウ製乳鉢で10分手動混練した後、1000℃で10時間焼成して、SrTiO3粉末を作製した。作製した粉末の作成条件及び特性を表4に示す。

チタン酸バリウム粒子の作製

20mLサンプル瓶に、疎水性錯化剤としてアセチルアセトン(和光純薬製)0.02mol(2.003g)を添加し、室温で撹拌しながら、チタンテトライソプロポキシド(和光純薬製)0.02mol(5.684g)を添加して、黄色の水溶性チタン−アセチルアセトン錯体を含む溶液を調製した。この水溶性チタン−アセチルアセトン錯体を含む溶液を、0.32mol/Lの酢酸水溶液50mLに、室温で攪拌しながら添加した。添加後、室温で約1時間攪拌を行い、更に60℃で約1時間撹拌を行うことで、黄色透明な水溶性チタン錯体を含む水溶液を調製した。

BaTiO 3 粒子の作製

固相反応法によりBaTiO3粒子を作製した。具体的には、炭酸バリウム粉末(和光純薬製)と、酸化チタン粉末(添川理化学製、ルチル型)を、モル比でBa:Ti=1:1となるように混合し、メノウ製乳鉢で10分手動混練した後、1000℃で10時間焼成して、BaTiO3粉末を作製した。作製した粉末の作成条件及び特性を表4に示す。

ランタン及びロジウムドープチタン酸ストロンチウム粒子の作製

20mLサンプル瓶に、疎水性錯化剤としてアセチルアセトン(和光純薬製)0.02mol(2.003g)を添加し、室温で撹拌しながら、チタンテトライソプロポキシド(和光純薬製)0.02mol(5.684g)を添加して、黄色の水溶性チタン−アセチルアセトン錯体を含む溶液を調製した。この水溶性チタン−アセチルアセトン錯体を含む溶液を、0.32mol/Lの酢酸水溶液50mLに、室温で攪拌しながら添加した。添加後、室温で約1時間攪拌を行い、更に60℃で約1時間撹拌を行うことで、黄色透明な水溶性チタン錯体を含む水溶液を調製した。

ランタン及びロジウムドープチタン酸ストロンチウム粒子の作製

固相反応法によりランタン及びロジウムドープチタン酸ストロンチウム粒子を作製した。具体的には、炭酸ストロンチウム(関東化学製)、酸化チタン(添川理化学製、ルチル型)、酸化ロジウム(Rh2O3:和光純薬製)、および水酸化ランタンの各粉末を、加熱結晶化後の組成が、Sr0.98La0.02Ti0.98Rh0.02O3となるように混合し、メノウ製乳鉢で10分手動混練した後、1000℃で10時間焼成して、ランタン及びロジウムドープチタン酸ストロンチウム粉末を作製した。作製した粉末の作成条件及び特性を表4に示す。

イリジウムドープチタン酸ストロンチウム粒子の作製

20mLサンプル瓶に、疎水性錯化剤としてアセチルアセトン(和光純薬製)0.02mol(2.003g)を添加し、室温で撹拌しながら、チタンテトライソプロポキシド(和光純薬製)0.02mol(5.684g)を添加して、黄色の水溶性チタン−アセチルアセトン錯体を含む溶液を調製した。この水溶性チタン−アセチルアセトン錯体を含む溶液を、0.32mol/Lの酢酸水溶液50mLに、室温で攪拌しながら添加した。添加後、室温で約1時間攪拌を行い、更に60℃で約1時間撹拌を行うことで、黄色透明な水溶性チタン錯体を含む水溶液を調製した。

イリジウムドープチタン酸ストロンチウム粒子の作製

固相反応法によりイリジウムドープチタン酸ストロンチウム粒子を作製した。具体的には、炭酸ストロンチウム(関東化学製)、酸化チタン(添川理化学製、ルチル型)、および酸化イリジウム(Ir2O3:和光純薬製)の各粉末を、加熱結晶化後の組成が、SrTi0.98Ir0.02O3となるように混合し、1000で10時間焼成して、ランタン及びロジウムドープチタン酸ストロンチウム粉末を作製した。作製した粉末の作成条件及び特性を表4に示す。

酸化タンタル粒子の作製

20mLサンプル瓶に、疎水性錯化剤としてアセチルアセトン(和光純薬製)0.02mol(2.003g)を添加し、室温で撹拌しながら、タンタルペンタエトキシド(和光純薬製)0.02mol(8.125g)を添加して、黄色の水溶性タンタル−アセチルアセトン錯体を含む溶液を調製した。この水溶性タンタル−アセチルアセトン錯体を含む溶液を、親水性錯化剤として0.1molクエン酸(和光純薬製)を添加した0.32mol/Lの酢酸水溶液50mLに、室温で攪拌しながら添加した。添加後、室温で約1時間攪拌を行うことで、透明な水溶性タンタル錯体を含む水溶液を調製した。

酸化タンタル粒子の作製

市販の酸化タンタル粒子(和光純薬製)を用いた。この粒子粉末の特性を表5に示す。

比較例14で用いた市販の酸化タンタル粒子を1300℃で5時間焼成し、結晶性を向上させた粉末を用いた。作製した粉末の作製条件及び特性を表5に示す。

ロジウムドープチタン酸ストロンチウム粒子の結晶構造と微細構造

実施例1〜14および比較例1〜7で作製したロジウムドープチタン酸ストロンチウムのX線回折測定を行った結果、すべてのサンプルが、単相のペロブスカイト構造を有することが確認された。また、走査型電子顕微鏡による観察から算出されたロジウムドープチタン酸ストロンチウムの一次粒子径を表1に示す。具体的には、走査型電子顕微鏡(株式会社日立製作所製、“S−4100”)により、倍率40000倍で観察した際の結晶粒子50個の円形近似による平均値を一次粒子径とした。その結果、例えば実施例2(又は実施例3)の粒子(白金未担持)の一次粒子径は50nm以下であり、高温結晶化処理後も、微細な粒子形状を維持することが確認された(図1)。

実施例1〜14および比較例1〜7で作製したロジウムドープチタン酸ストロンチウム粒子の光学特性を以下のように測定した。すなわち、紫外可視近赤外分光光度計(日本分光株式会社製、“V−670”)に積分球ユニット(日本分光株式会社製、“ISV−722”)を装着し、その上で、微量粉末セル(日本分光株式会社製、“PSH−003”)の窓部(φ5mm)に、充填率が50%以上となるように前記粒子からなる粉末30mgを詰めたときの、拡散反射スペクトルを測定し、各波長(570nm、1800nm)における分光反射率Rおよび光吸収率Aを求めた。この際、ベースライン測定には、アルミナ焼結ペレットを用い、波長315nmにおける光吸収率Aが0.86〜0.87となるように粉末量を合わせた。表1に、波長570nm、1800nmにおける各光吸収率Aを示す。

ロジウムドープチタン酸ストロンチウムの粒子のRsp値を、パルスNMR粒子界面評価装置(“Acorn area”、日本ルフト製)を用いて室温で測定した。具体的にはまず、実施例1〜6および12、比較例1、5および7で作製したロジウムドープチタン酸ストロンチウム粒子0.125gを、0.23%AOT(di-2-ethylhexyl sodium sulfosuccinate)水溶液2.375gに添加して、20W超音波バスを用いて、2分間超音波照射を行うことで、パルスNMR試料を作製した。次いで、超音波照射直後に、NMRチューブに投入した試料を2つの永久磁石の間のコイル中に配置し、約13MHzの電磁波(RF)パルスでコイルを励起することで生じる磁場によって発生する試料中のプロトンの磁場配向に一時的なシフトが誘導された。この誘導を停止すると、試料中のプロトンは再び静磁場B0と整列し、この再編成によって、自由誘導減衰(FID)と呼ばれるコイルの電圧低下が生じ、特定のパルス1シーケンス(RFパルスの回数及び間隔の組み合わせ)から、試料のT1(縦緩和時間)とT2(横緩和時間)を測定した。ここで、T2の逆数である緩和時定数を連続5回測定した際の平均値をRavとした。同様に、バルク水のRbを別途測定し、以下の式より、Rsp値を求めた。

RSP=(Rb−Rav)/Rb

得られたRsp値からロジウムドープチタン酸ストロンチウムの粒子の構造を測定した。

Rsp値を表1に示す。実施例では、すべて0.88以上のRsp値であった。このことから、実施例で作製したロジウムドープチタン酸ストロンチウム粒子は、粒子表面と水の相互作用が大きいことが確認された。すなわち、粒子と水が接触している表面積が大きく、粒子の比表面積が大きいことが確認された。

可視光照射による水分解における水素発生活性を以下の方法で評価した。この可視光照射による水分解における水素発生活性、および後述する量子収率の測定においては、実施例1〜7、12および13、比較例1、4〜7の各ロジウムドープチタン酸ストロンチウム粒子に助触媒を担持させたものを用いた。

パイレックス(登録商標)製窓付きのガラスフラスコに、助触媒である白金を光還元法により0.5wt%担持させたロジウムドープチタン酸ストロンチウム粒子からなる粉末0.1gと、犠牲試薬としてメタノール10vol%を含む水溶液200mlを入れて、スターラーで撹拌しながら、反応溶液を調製した。そして、この反応溶液を入れたガラスフラスコを閉鎖循環装置に装着し、反応系内の雰囲気をアルゴン置換した。そして、UVカットフィルター(L−42、HOYA製)を装着した300Wキセノンランプ(Cermax製、PE−300BF)により、可視光をパイレックス(登録商標)製窓側から照射した。そして、光触媒反応により、水が還元されて生成する水素の発生量を、ガスクロマトグラフ(島津製作所製、GC−8A、TCD検出器、MS−5Aカラム)により経時的に調べた。ここで、白金を光還元法により0.5wt%担持させたロジウムドープチタン酸ストロンチウム粒子からなる粉末は、具体的には、パイレックス(登録商標)製窓付きのガラスフラスコにロジウムドープチタン酸ストロンチウム粒子0.1gと、助触媒原料となる塩化白金酸・六水和物(和光純薬製)を1wt%含む水溶液0.132gと、酸化的犠牲試薬となるメタノールを10vol%含む超純水200mLを入れた。この溶液をスターラーで撹拌しながら、アルゴン雰囲気下で、UVカットフィルター(L−42、HOYA製)を装着した300Wキセノンランプ(Cermax製、PE−300BF)により、可視光をパイレックス(登録商標)製窓側から、2時間照射することにより作製した。

助触媒である白金を0.5wt%担持させたロジウムドープチタン酸ストロンチウム粒子からなる粉末を0.05g用いた以外は、実施例1に助触媒を担持させた試料と同様の方法で評価した。

助触媒である白金の担持方法として、光還元法の代わりに、含浸法を用いた以外は実施例1に助触媒を担持させた試料と同様の方法で評価した。具体的には、ロジウムドープチタン酸ストロンチウム粒子からなる粉末0.1gと、水0.4g、そして1wt%塩化白金酸水溶液0.031gをメノウ乳鉢で室温において30分混練することでペーストを作製した。このペーストを15時間室温で乾燥させた後、400℃で30分焼成することで、含浸法によるサンプルを作製した。

助触媒として、白金の代わりに、塩化ルテニウム・n水和物(和光純薬製)を用い、光還元法により、ルテニウムを0.5wt%担持させた以外は実施例1に助触媒を担持させた試料と同様の方法で評価した。

実施例1〜7、12および13、比較例1、4〜7の各サンプルに助触媒を担持させた各試料について、光照射開始後3時間の間に発生した水素量(μmol)および水素生成速度(μmol/hr/g)を表6に示す。これによれば、例えば、実施例2のサンプルに助触媒を担持させた試料の水素生成速度は759μmol/hr/gであり、非常に高い水素発生活性を有することが確認された。また、実施例1、3〜7の各サンプルに助触媒を担持させた各試料の水素生成速度は400μmol/hr/g以上であり、高い水素発生活性を有することが確認された。

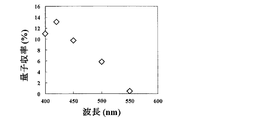

実施例3で作製したロジウムドープチタン酸ストロンチウム粒子に助触媒を担持させた試料の可視光照射による量子収率を以下の方法で調べた。パイレックス(登録商標)製窓付きのガラスフラスコに、白金を光還元法により0.5wt%担持させたロジウムドープチタン酸ストロンチウム粒子からなる粉末0.1gと、犠牲試薬としてメタノール10vol%を含む水溶液200mlを入れて、スターラーで撹拌しながら、反応溶液を調製した。そして、この反応溶液を入れたガラスフラスコを閉鎖循環装置に装着し、反応系内の雰囲気をアルゴン置換した。そして、分光器付きの波長可変単色光源(分光計器製、SM−25F)を用いて、単色光をパイレックス(登録商標)製窓側から照射した。そして、光触媒反応により、水が還元されて生成する水素の発生量を、ガスクロマトグラフ(島津製作所製、GC−8A、TCD検出器、MS−5Aカラム)により経時的に調べた。また、量子収率(%)は下記式により計算した。

量子収率(%)=((発生した水素の分子数×2)/入射光子数)×100

ここで、単位波長当たりの入射光子数は、スペクトロラジオメーター(USHIO製、USR−55)を用いて、各波長(バンド波長幅約10nm)における照度(W/cm2/nm)を測定することで、各波長の光子1個が有するエネルギーを除することにより算出した。

実施例15〜20および比較例8で作製したLa2Ti2O7粒子からなる粉末のX線回折測定を行った結果、すべてのサンプルが、単相のLa2Ti2O7であることが確認された。また、走査型電子顕微鏡による観察から算出したLa2Ti2O7粒子の一次粒子径を表2に示す。その結果、実施例15〜20の粒子の一次粒子径は、いずれも50nm以下であり、高温結晶化処理後も、微細な粒子形状を維持することが確認された。

実施例15〜20および比較例8で作製したLa2Ti2O7粒子に関し、上記と同様に、各波長(250nm、800nm)における分光反射率Rおよび光吸収率Aを求めた。この際、波長250nmにおける光吸収率Aが0.85〜0.87となるように粉末量を合わせた。表2に、250nm、800nmにおける光吸収率Aを示す。その結果、実施例15〜19はいずれも、酸素欠陥量に由来する800nmにおける光吸収率Aが、0.18以下であり、酸素欠陥量が少ないことが確認された。

実施例18および比較例8で作製したLa2Ti2O7粒子のRsp値を、上記と同様の方法にて求めた。この際、実施例18および比較例8で作製したLa2Ti2O7粒子50mgを、0.2%アクリル酸アンモニウムオリゴマー水溶液1gに添加して、20W超音波バスを用いて、2分間超音波照射を行うことで、パルスNMR試料を作製した。

Rsp値を表2に示す。実施例18では、Rsp値が0.51であった。このことから、実施例で作製したLa2Ti2O7粒子は、粒子表面と水の相互作用が大きいことが確認された。すなわち、粒子と水が接触している表面積が大きく、粒子の比表面積が大きいことが確認された。

実施例21〜26および比較例9で作製したBa2Ta2O7粒子からなる粉末のX線回折測定を行った結果、すべてのサンプルが、単相のBa2Ta2O7であることが確認された。また、走査型電子顕微鏡による観察から算出したBa2Ta2O7粒子の一次粒子径を表3に示す。その結果、実施例21〜24の粒子の一次粒子径は、40〜60nmの範囲内にあり、高温結晶化処理後も、微細な粒子形状を維持することが確認された。

実施例21〜26および比較例9で作製したBa2Ta2O7粒子に関し、上記と同様に、各波長(250nm、800nm)における分光反射率Rおよび光吸収率Aを評価した。この際、波長250nmにおける光吸収率Aが0.83〜0.86となるように粉末量を合わせた。表3に、250nm、800nmにおける光吸収率Aを示す。その結果、実施例21〜24はいずれも、酸素欠陥量に由来する800nmにおける光吸収率Aが、0.25以下であり、酸素欠陥量が少ないことが確認された。

実施例23および比較例9で作製したBa2Ta2O7粒子のRsp値を、上記と同様の方法にて求めた。この際、実施例23および比較例9で作製したBa2Ta2O7粒子50mgを、0.2%アクリル酸アンモニウムオリゴマー水溶液1gに添加して、20W超音波バスを用いて、2分間超音波照射を行うことで、パルスNMR試料を作製した。

Rsp値を表3に示す。実施例23では、Rsp値が1.52であった。このことから、実施例で作製したBa2Ta2O7粒子は、粒子表面と水の相互作用が大きいことが確認された。すなわち、粒子と水が接触している表面積が大きく、粒子の比表面積が大きいことが確認された。

実施例27および比較例10で作製したSrTiO3粒子からなる粉末のX線回折測定を行った結果、すべてのサンプルが、単相のSrTiO3であることが確認された。また、走査型電子顕微鏡による観察から算出したSrTiO3粒子の一次粒子径を表4に示す。その結果、実施例27の粒子の一次粒子径は、50nmであり、高温結晶化処理後も、微細な粒子形状を維持することが確認された。

実施例27および比較例10で作製したSrTiO3粒子に関し、上記と同様に、各波長(250nm、1800nm)における分光反射率Rおよび光吸収率Aを評価した。この際、波長250nmにおける光吸収率Aが0.82〜0.87となるように粉末量を合わせた。表4に、250nm、1800nmにおける光吸収率Aを示す。その結果、実施例27は、酸素欠陥量に由来する1800nmにおける光吸収率Aが、0.235であり、酸素欠陥量が少ないことが確認された。

実施例28および比較例11で作製したBaTiO3粒子からなる粉末のX線回折測定を行った結果、すべてのサンプルが、単相のBaTiO3であることが確認された。また、走査型電子顕微鏡による観察から算出したBaTiO3粒子の一次粒子径を表4に示す。その結果、実施例28の粒子の一次粒子径は、60nmであり、高温結晶化処理後も、微細な粒子形状を維持することが確認された。

実施例28および比較例11で作製したBaTiO3粒子に関し、上記と同様に、各波長(250nm、1800nm)における分光反射率Rおよび光吸収率Aを評価した。この際、波長250nmにおける光吸収率Aが0.82〜0.87となるように粉末量を合わせた。表4に、250nm、1800nmにおける光吸収率Aを示す。その結果、実施例28は、酸素欠陥量に由来する1800nmにおける光吸収率Aが、0.312であり、酸素欠陥量が少ないことが確認された。

実施例29および比較例12で作製したランタン及びロジウムドープチタン酸ストロンチウム粒子からなる粉末のX線回折測定を行った結果、すべてのサンプルが、単相のランタン及びロジウムドープチタン酸ストロンチウムであることが確認された。また、走査型電子顕微鏡による観察から算出したランタン及びロジウムドープチタン酸ストロンチウム粒子の一次粒子径を表4に示す。その結果、実施例29の粒子の一次粒子径は、45nmであり、高温結晶化処理後も、微細な粒子形状を維持することが確認された。

実施例29および比較例12で作製したランタン及びロジウムドープチタン酸ストロンチウム粒子に関し、上記と同様に、各波長(250nm、1800nm)における分光反射率Rおよび光吸収率Aを評価した。この際、波長250nmにおける光吸収率Aが0.82〜0.87となるように粉末量を合わせた。表4に、250nm、1800nmにおける光吸収率Aを示す。その結果、実施例29は、酸素欠陥量に由来する1800nmにおける光吸収率Aが、0.548であり、酸素欠陥量が少ないことが確認された。

実施例30および比較例13で作製したイリジウムドープチタン酸ストロンチウム粒子からなる粉末のX線回折測定を行った結果、すべてのサンプルが、単相のイリジウムドープチタン酸ストロンチウムであることが確認された。また、走査型電子顕微鏡による観察から算出したイリジウムドープチタン酸ストロンチウム粒子の一次粒子径を表4に示す。その結果、実施例30の粒子の一次粒子径は、50nmであり、高温結晶化処理後も、微細な粒子形状を維持することが確認された。

実施例30および比較例13で作製したイリジウムドープチタン酸ストロンチウム粒子に関し、上記と同様に、各波長(250nm、1800nm)における分光反射率Rおよび光吸収率Aを評価した。この際、波長250nmにおける光吸収率Aが0.82〜0.87となるように粉末量を合わせた。表4に、250nm、1800nmにおける光吸収率Aを示す。その結果、実施例30は、酸素欠陥量に由来する1800nmにおける光吸収率Aが、0.87であり、酸素欠陥量が少ないことが確認された。

実施例31、32および比較例14、15で作製したTa2O5粒子からなる粉末のX線回折測定を行った結果、すべてのサンプルが、単相のTa2O5であることが確認された。また、走査型電子顕微鏡による観察から算出したTa2O5粒子の一次粒子径を表5に示す。その結果、実施例31、32の粒子の一次粒子径は、いずれも40nm程度であり、高温結晶化処理後も、微細な粒子形状を維持することが確認された。

実施例31、32および比較例14、15で作製したTa2O5粒子に関し、上記と同様に、各波長(250nm、1800nm)における分光反射率Rおよび光吸収率Aを求めた。ベースライン測定には、アルミナ焼結ペレットを用いた。この際、波長250nmにおける光吸収率Aが、0.86〜0.87となるように粉末量を合わせた。表5に、250nm、1800nmにおける光吸収率Aを示す。その結果、実施例31、32はいずれも、酸素欠陥量に由来する1800nmにおける光吸収率Aが、0.32以下であり、酸素欠陥量が少ないことが確認された。

Claims (13)

- 金属酸化物粒子の製造方法であって、

チタンイオン及びタンタルイオンから選ばれる1種の遷移金属イオンと、それに配位してなる疎水性錯化剤とを含んでなる遷移金属−疎水性錯化剤錯体を用意する工程と、

前記遷移金属−疎水性錯化剤錯体と、親水性錯化剤を含む水溶液とを含んでなる水溶性遷移金属錯体を含む水溶液を用意する工程と、

前記水溶性遷移金属錯体を含む水溶液と、水分散型有機ポリマー粒子と、溶媒として水および/または水溶性有機溶剤とを含んでなる水性分散体を用意する工程と、

前記水性分散体を乾燥させて、乾燥体を作製する乾燥工程と、

前記乾燥体を焼成する焼成工程と

を含んでなり、

前記チタンイオンが、チタンのアルコキシド及びチタンの塩化物から選ばれる1種のチタン化合物を原料として得られるものであり、

前記タンタルイオンが、タンタルのアルコキシド及びタンタルの塩化物から選ばれる1種のタンタル化合物を原料として得られるものであり、

前記疎水性錯化剤がジケトン化合物であり、

前記親水性錯化剤がカルボン酸であり、

前記水分散型有機ポリマー粒子が、水中で極性を持つ、球状ラテックス粒子または水中油滴分散型(O/W型)エマルジョンであり、

前記金属酸化物粒子が、ロジウムドープチタン酸ストロンチウム粒子、La 2 Ti 2 O 7 粒子、Ba 2 Ta 2 O 7 粒子、SrTiO 3 粒子、BaTiO 3 粒子、ランタン及びロジウムドープチタン酸ストロンチウム粒子、イリジウムドープチタン酸ストロンチウム粒子、およびTa 2 O 5 粒子からなる群より選択される少なくとも1種である、製造方法。 - 前記ジケトン化合物が、下記一般式(1)で表されるジケトン化合物である、請求項1に記載の製造方法。

Z1−CO−CH2−CO−Z2 (1)

(式中、Z1およびZ2は、独立して、アルキル基またはアルコキシ基である。) - 前記一般式(1)で表されるジケトン化合物が、アセチルアセトンまたはアセト酢酸エチルである、請求項2に記載の製造方法。

- 前記親水性錯化剤が、式R1−COOH(式中、R1はC1−4アルキル基である)で表わされるカルボン酸であるか、または炭素数1〜6のヒドロキシ酸またはジカルボン酸である、請求項1〜3のいずれか一項に記載の製造方法。

- 前記親水性錯化剤が、酢酸または乳酸である、請求項4に記載の製造方法。

- 前記水分散型有機ポリマー粒子の分散粒径が、50nm以上300nm以下である、請求項1〜5のいずれか一項に記載の製造方法。

- 前記水分散型有機ポリマー粒子が、アクリル系ポリマー粒子またはアクリル−スチレン系ポリマー粒子である、請求項1〜6のいずれか一項に記載の製造方法。

- 前記乾燥体を焼成する温度が、700℃以上1100℃以下である、請求項1〜7のいずれか一項に記載の製造方法。

- 前記水溶性遷移金属錯体が、チタンイオンに対する配位数が6である水溶性チタン錯体であって、チタンイオンと、それに配位してなる、下記一般式で表され、二座配位子として機能する第1の配位子と、

Z1−CO−CH2−CO−Z2

(式中、Z1およびZ2は、独立して、アルキル基またはアルコキシ基である。)

カルボキシラートである第2の配位子と、

アルコキシドおよび水酸化物イオンからなる群から、独立してそれぞれ選択される第3の配位子および第4の配位子と、

H2Oである第5の配位子とを含んでなる、請求項1〜8のいずれか一項に記載の製造方法。 - 前記乾燥工程と前記焼成工程との間に、前記乾燥体を仮焼成する仮焼成工程をさらに含んでなり、

前記乾燥体を仮焼成する温度が、前記乾燥体を焼成する温度よりも低い、請求項1〜9のいずれか一項に記載の製造方法。 - 前記乾燥体を仮焼成する温度が、400℃以上700℃未満である、請求項10に記載の製造方法。

- 前記金属酸化物粒子の一次粒子径が30nm以上190nm未満である、請求項1〜11のいずれか一項に記載の製造方法。

- 水と接触している請求項1〜12のいずれか一項に記載の製造方法により製造された金属酸化物粒子に可視光を照射することを含んでなる水分解方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014063855A JP6225786B2 (ja) | 2013-05-29 | 2014-03-26 | 金属酸化物粒子の製造方法 |

| CN201480030214.1A CN105283418A (zh) | 2013-05-29 | 2014-05-28 | 金属氧化物粒子的制造方法 |

| EP14804774.9A EP3006402A4 (en) | 2013-05-29 | 2014-05-28 | Method for producing metal oxide particles |

| PCT/JP2014/064792 WO2014192965A1 (ja) | 2013-05-29 | 2014-05-28 | 金属酸化物粒子の製造方法 |

| US14/894,613 US20160121319A1 (en) | 2013-05-29 | 2014-05-28 | Method for producing metal oxide particles |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013113426 | 2013-05-29 | ||

| JP2013113426 | 2013-05-29 | ||

| JP2014063855A JP6225786B2 (ja) | 2013-05-29 | 2014-03-26 | 金属酸化物粒子の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015006974A JP2015006974A (ja) | 2015-01-15 |

| JP2015006974A5 JP2015006974A5 (ja) | 2016-03-10 |

| JP6225786B2 true JP6225786B2 (ja) | 2017-11-08 |

Family

ID=51988980

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014063855A Active JP6225786B2 (ja) | 2013-05-29 | 2014-03-26 | 金属酸化物粒子の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20160121319A1 (ja) |

| EP (1) | EP3006402A4 (ja) |

| JP (1) | JP6225786B2 (ja) |

| CN (1) | CN105283418A (ja) |

| WO (1) | WO2014192965A1 (ja) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20160137496A1 (en) * | 2013-06-21 | 2016-05-19 | Toto Ltd. | Visible light responsive photocatalyst material |

| CN106575756A (zh) * | 2014-08-14 | 2017-04-19 | 国立研究开发法人产业技术综合研究所 | 多晶体及其制造方法 |

| JP6403600B2 (ja) * | 2015-02-16 | 2018-10-10 | 国立研究開発法人物質・材料研究機構 | 光触媒含有混合粉末、その製造方法及び水素発生方法 |

| JP6433815B2 (ja) * | 2015-02-26 | 2018-12-05 | 国立研究開発法人産業技術総合研究所 | 可視光応答性組成物とこれを用いた光電極、光触媒、光センサー |

| JP6577427B2 (ja) * | 2016-08-02 | 2019-09-18 | チタン工業株式会社 | トナー用チタン酸ストロンチウム系微細粒子およびその製造方法 |

| CN106925248B (zh) * | 2017-03-15 | 2019-06-25 | 天津大学 | 羟基修饰的含氧空位钛酸锶光催化材料及其制备和应用 |

| JP7084509B2 (ja) | 2018-06-27 | 2022-06-14 | 日東電工株式会社 | 紫外活性化光触媒材料及び揮発性化合物分解におけるその使用 |

| JP7332980B2 (ja) * | 2019-03-29 | 2023-08-24 | 戸田工業株式会社 | チタン酸バリウム粒子を含む非水系分散体及びその製造方法 |

| US11623211B2 (en) * | 2019-04-26 | 2023-04-11 | The Regents Of The University Of California | Template-free tuned light driven photocatalyst and method |

| JP7447738B2 (ja) * | 2020-09-01 | 2024-03-12 | 株式会社村田製作所 | 光触媒 |

| WO2023167160A1 (ja) * | 2022-03-01 | 2023-09-07 | 花王株式会社 | 接合型光触媒の製造方法、及び、接合型光触媒 |

| WO2024162082A1 (ja) * | 2023-01-30 | 2024-08-08 | 戸田工業株式会社 | 球状チタン酸ストロンチウム系微粒子粉末、分散体及び樹脂組成物 |

| CN118374832B (zh) * | 2024-06-21 | 2024-09-27 | 中国科学技术大学 | 一种复合纳米材料及其制备方法和应用 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4011149A (en) * | 1975-11-17 | 1977-03-08 | Allied Chemical Corporation | Photoelectrolysis of water by solar radiation |

| JPH03115106A (ja) * | 1990-08-10 | 1991-05-16 | Kanegafuchi Chem Ind Co Ltd | 複合酸化物の製造法 |

| JP4045659B2 (ja) * | 1998-08-14 | 2008-02-13 | Jsr株式会社 | 二酸化チタン前駆体組成物、二酸化チタン膜の形成方法および二酸化チタン前駆体薄膜 |

| JP4107792B2 (ja) | 2000-08-28 | 2008-06-25 | 独立行政法人科学技術振興機構 | 可視光応答性を有する金属オキシナイトライドからなる光触媒 |

| JP4112250B2 (ja) * | 2002-03-13 | 2008-07-02 | 住友大阪セメント株式会社 | 金属酸化物ナノ粒子の製造方法 |

| JP4076793B2 (ja) | 2002-06-07 | 2008-04-16 | 独立行政法人科学技術振興機構 | 可視光照射下で水から水素を生成するRhおよび/またはIrドープSrTiO3光触媒 |

| WO2010140499A1 (ja) * | 2009-06-01 | 2010-12-09 | 財団法人川村理化学研究所 | ルチル型酸化チタン結晶及びこれを用いる中間赤外線フィルター |

| CN102712496A (zh) * | 2010-04-26 | 2012-10-03 | Dic株式会社 | 含有金红石型氧化钛晶体的红外线吸收薄膜及其制造方法 |

| JP5838643B2 (ja) | 2010-08-09 | 2016-01-06 | Toto株式会社 | チタン錯体及びそれを含む水系コーティング液 |

| JP5741303B2 (ja) * | 2010-10-13 | 2015-07-01 | Toto株式会社 | ペロブスカイト型酸化物膜形成用水溶液 |

| JP5888415B2 (ja) * | 2012-05-29 | 2016-03-22 | Toto株式会社 | 可視光応答型光触媒粒子およびその製造方法 |

| JP6198170B2 (ja) * | 2012-05-29 | 2017-09-20 | Toto株式会社 | 酸化タンタル粒子およびその製造方法 |

| US20150251172A1 (en) * | 2012-09-21 | 2015-09-10 | Toto Ltd. | Composite photocatalyst, and photocatalyst material |

-

2014

- 2014-03-26 JP JP2014063855A patent/JP6225786B2/ja active Active

- 2014-05-28 WO PCT/JP2014/064792 patent/WO2014192965A1/ja active Application Filing

- 2014-05-28 CN CN201480030214.1A patent/CN105283418A/zh active Pending

- 2014-05-28 US US14/894,613 patent/US20160121319A1/en not_active Abandoned

- 2014-05-28 EP EP14804774.9A patent/EP3006402A4/en not_active Withdrawn

Also Published As

| Publication number | Publication date |

|---|---|

| US20160121319A1 (en) | 2016-05-05 |

| CN105283418A (zh) | 2016-01-27 |

| EP3006402A1 (en) | 2016-04-13 |

| EP3006402A4 (en) | 2017-01-18 |

| JP2015006974A (ja) | 2015-01-15 |

| WO2014192965A1 (ja) | 2014-12-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6225786B2 (ja) | 金属酸化物粒子の製造方法 | |

| JP5888415B2 (ja) | 可視光応答型光触媒粒子およびその製造方法 | |

| JP5920478B2 (ja) | 複合光触媒および光触媒材 | |

| Grabowska | Selected perovskite oxides: Characterization, preparation and photocatalytic properties—A review | |

| US10875011B2 (en) | Temperature tunable mesoporous gold deposited CO oxidation catalyst | |

| US8900537B2 (en) | Synthesis of pyrochlore nanostructures and uses thereof | |

| JP2013013886A (ja) | 酸化タングステン系光触媒、及びその製造方法 | |

| Andersson et al. | Microemulsion-mediated room-temperature synthesis of high-surface-area rutile and its photocatalytic performance | |

| Kang et al. | Preparation of novel SrTiO3: Rh/Ta photocatalyst by spray pyrolysis and its activity for H2 evolution from aqueous methanol solution under visible light | |

| JP2016216272A (ja) | 立方体形状を有するチタン酸ストロンチウム微粒子の製造方法、及び、立方体形状のチタン酸ストロンチウム微粒子、立方体形状の金属ドープチタン酸ストロンチウム微粒子、及びその製造方法 | |

| Tsuyumoto et al. | Nanosized tetragonal BaTiO3 powders synthesized by a new peroxo-precursor decomposition method | |

| KR101548296B1 (ko) | 이종 전이금속으로 도핑된 이산화티타늄의 제조방법 | |

| Kim et al. | One-Step Synthesis of Core− Shell (Ce0. 7Zr0. 3O2) x (Al2O3) 1− x [(Ce0. 7Zr0. 3O2)@ Al2O3] Nanopowders via Liquid-Feed Flame Spray Pyrolysis (LF-FSP) | |

| Leroy et al. | Photocatalytic and sonophotocatalytic degradation of rhodamine B by nano-sized La2Ti2O7 oxides synthesized with sol-gel method | |

| JP6152890B2 (ja) | 可視光応答型光触媒材 | |

| JP6016199B2 (ja) | 複合金属酸化物粒子およびその製造方法 | |

| JP2015151317A (ja) | チタン酸ストロンチウム微粒子の製造方法、形状制御されたチタン酸ストロンチウム微粒子、及びそれを用いた水素・酸素生成光触媒システム | |

| JP6218116B2 (ja) | 複合金属酸化物粒子およびその製造方法 | |

| JP6198170B2 (ja) | 酸化タンタル粒子およびその製造方法 | |

| JP6170352B2 (ja) | 光触媒材の製造方法 | |

| Vidya et al. | Zirconium titanate nanoparticles: Brief review on the synthesis | |

| Pantoja-Espinoza et al. | Methanol and Triethanolamine Effect as Sacrifice Agents in the Photocatalytic Production of Hydrogen over Zinc Titanates | |

| Okunaka | Water-based Synthesis of Oxide Semiconductor Fine Particles for Efficient Photocatalyst Systems | |

| Sudarsanam et al. | Production Techniques of Nanoparticles on a Laboratory Scale |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160125 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160125 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170214 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170417 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20170418 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170912 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170925 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6225786 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |