JP6192669B2 - 高純度の一酸化炭素を製造するための装置 - Google Patents

高純度の一酸化炭素を製造するための装置 Download PDFInfo

- Publication number

- JP6192669B2 JP6192669B2 JP2014560305A JP2014560305A JP6192669B2 JP 6192669 B2 JP6192669 B2 JP 6192669B2 JP 2014560305 A JP2014560305 A JP 2014560305A JP 2014560305 A JP2014560305 A JP 2014560305A JP 6192669 B2 JP6192669 B2 JP 6192669B2

- Authority

- JP

- Japan

- Prior art keywords

- solid oxide

- stack

- cell

- gas separation

- compartment

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229910002091 carbon monoxide Inorganic materials 0.000 title claims description 4

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 title description 3

- 239000007787 solid Substances 0.000 claims description 44

- 238000005868 electrolysis reaction Methods 0.000 claims description 36

- 238000000034 method Methods 0.000 claims description 35

- 229910052751 metal Inorganic materials 0.000 claims description 29

- 239000002184 metal Substances 0.000 claims description 29

- 238000000926 separation method Methods 0.000 claims description 29

- 238000010410 dusting Methods 0.000 claims description 16

- 239000010949 copper Substances 0.000 claims description 15

- 238000004519 manufacturing process Methods 0.000 claims description 13

- 229910052802 copper Inorganic materials 0.000 claims description 12

- 230000008569 process Effects 0.000 claims description 12

- 239000003054 catalyst Substances 0.000 claims description 11

- 238000011010 flushing procedure Methods 0.000 claims description 10

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 8

- 238000000576 coating method Methods 0.000 claims description 7

- 229910001026 inconel Inorganic materials 0.000 claims description 7

- 238000007254 oxidation reaction Methods 0.000 claims description 7

- 238000001179 sorption measurement Methods 0.000 claims description 7

- 239000011248 coating agent Substances 0.000 claims description 6

- 230000003647 oxidation Effects 0.000 claims description 6

- 239000012528 membrane Substances 0.000 claims description 5

- 238000010926 purge Methods 0.000 claims description 5

- 229910052718 tin Inorganic materials 0.000 claims description 5

- 230000003197 catalytic effect Effects 0.000 claims description 4

- 238000012544 monitoring process Methods 0.000 claims description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 4

- 229910010413 TiO 2 Inorganic materials 0.000 claims description 3

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 3

- 150000001412 amines Chemical class 0.000 claims description 3

- 238000009792 diffusion process Methods 0.000 claims description 3

- 229910000510 noble metal Inorganic materials 0.000 claims description 3

- 238000004891 communication Methods 0.000 claims description 2

- 125000000896 monocarboxylic acid group Chemical group 0.000 claims description 2

- 150000001879 copper Chemical class 0.000 claims 1

- 239000007789 gas Substances 0.000 description 57

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 22

- 229910052760 oxygen Inorganic materials 0.000 description 22

- 239000001301 oxygen Substances 0.000 description 22

- 239000000446 fuel Substances 0.000 description 13

- 239000012535 impurity Substances 0.000 description 11

- 238000006243 chemical reaction Methods 0.000 description 10

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 9

- 229910052799 carbon Inorganic materials 0.000 description 7

- 239000007788 liquid Substances 0.000 description 4

- 238000012360 testing method Methods 0.000 description 4

- 238000010521 absorption reaction Methods 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000004140 cleaning Methods 0.000 description 3

- 238000010276 construction Methods 0.000 description 3

- 238000005260 corrosion Methods 0.000 description 3

- 230000007797 corrosion Effects 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 3

- 238000000746 purification Methods 0.000 description 3

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- 239000002250 absorbent Substances 0.000 description 2

- 230000002745 absorbent Effects 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000009833 condensation Methods 0.000 description 2

- 230000005494 condensation Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 239000003792 electrolyte Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 230000000737 periodic effect Effects 0.000 description 2

- 238000002407 reforming Methods 0.000 description 2

- -1 siloxanes Chemical class 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 238000010744 Boudouard reaction Methods 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- 229910021536 Zeolite Inorganic materials 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 239000003463 adsorbent Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000000356 contaminant Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000003344 environmental pollutant Substances 0.000 description 1

- XLYOFNOQVPJJNP-ZSJDYOACSA-N heavy water Substances [2H]O[2H] XLYOFNOQVPJJNP-ZSJDYOACSA-N 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 238000005374 membrane filtration Methods 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 231100000719 pollutant Toxicity 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 239000002341 toxic gas Substances 0.000 description 1

- 239000010457 zeolite Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25B—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES FOR THE PRODUCTION OF COMPOUNDS OR NON-METALS; APPARATUS THEREFOR

- C25B9/00—Cells or assemblies of cells; Constructional parts of cells; Assemblies of constructional parts, e.g. electrode-diaphragm assemblies; Process-related cell features

- C25B9/70—Assemblies comprising two or more cells

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25B—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES FOR THE PRODUCTION OF COMPOUNDS OR NON-METALS; APPARATUS THEREFOR

- C25B1/00—Electrolytic production of inorganic compounds or non-metals

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/10—Preparation of carboxylic acids or their salts, halides or anhydrides by reaction with carbon monoxide

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25B—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES FOR THE PRODUCTION OF COMPOUNDS OR NON-METALS; APPARATUS THEREFOR

- C25B1/00—Electrolytic production of inorganic compounds or non-metals

- C25B1/01—Products

- C25B1/02—Hydrogen or oxygen

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25B—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES FOR THE PRODUCTION OF COMPOUNDS OR NON-METALS; APPARATUS THEREFOR

- C25B1/00—Electrolytic production of inorganic compounds or non-metals

- C25B1/01—Products

- C25B1/23—Carbon monoxide or syngas

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/36—Hydrogen production from non-carbon containing sources, e.g. by water electrolysis

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Inorganic Chemistry (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Electrolytic Production Of Non-Metals, Compounds, Apparatuses Therefor (AREA)

- Carbon And Carbon Compounds (AREA)

- Separation Using Semi-Permeable Membranes (AREA)

Description

CH4+H2O−>CO+4H2

又は、

4CH4+O2+2H2O→10H2+4CO

2CO2(カソード)→2CO(カソード)+O2(アノード)

・電解槽の供給原料として高純度のCO2を使用すること。

・たとえ、電解槽スタック中に漏れが存在しているとしても、生成物流に不純物が添加されない、というスキームでSOEC電解槽が運転される。

濃度(CO2)+濃度(CO)

と定義される。

CO2又はCOをガス流から分離するための、従来知られている4つの技術がある。これらは、吸収、吸着、膜ろ過及び凝縮として特徴付けられ、そしてそれらの全ては本発明に使用することができる。

上述の慣用的なガス清浄技術に代わるものとして、本発明は、CO+CO2流から必要量のCO2を除去するのに使用される、専用の電解槽の設計を有する。

この発明の出力段階では、高価なCO2の分離を避けるためには、SOEC電解槽が、ガス流に不純物を追加しないことが重要な意味をもっている。

P0<P1<P2。

2CO+O2→2CO2

触媒は、例えば、アルミナ又はTiO2ベースの担体上で任意にV2O5及びWO3と組み合わされたPt及び/又はPdのような貴金属触媒であることができる。その局所環境に放出されるCOを確実に除去するために、触媒は、100℃超、好ましくは150〜250℃で作用させるべきである。

非常に高価なCO2の供給原料の使用を避けるために、本発明は、CO2の供給ガスが、望ましくない“汚染”ガスをいく分か有することを考慮しなければならない。このことは、2つの望ましくない影響をシステムにもたらす。すなわち、

・汚染ガスは、SOEC又はCO/CO2分離装置の運転に影響を及ぼすか、あるいはそれらを汚染し得る。

・良好に設計されたCO/CO2分離装置に関して、汚染ガスは、一般に、CO2流に分離される。この流れをSOECに再循環させるのが典型的には有利であるため、その汚染ガスがシステム内に蓄積される可能性がある。

・望ましくないガス汚染物質を除去するために、SOECの前に吸収剤又は吸着剤が使用される。特に、硫黄種及びシロキサンは固体酸化物型セルを汚染することが知られている。これらは、例えば、活性炭又はNi−又はCuベースの吸収剤で吸収できる。

・汚染ガスの蓄積を回避するために“パージ”を再循環流中に構築することができる。しかしながら、再循環流は、典型的には、多くの場合、安全に排気できないCOを含む。本発明の実施形態の一つは、空気からか又はSOECの酸素出力からの酸素と組み合わされる再循環流のパージアウトレットを含み、その際、CO及び過剰のO2は、酸化触媒(CatOx)上でCO2を形成する。

高められた温度で稼働する高純度CO製造装置に関連した実用上の問題の一つとは、いわゆるBoudouard反応によって、一酸化炭素から炭素が形成され得ることである。

CO+CO→C+CO2

1.90%超の純度のCO2が供給されると、COを90%超の純度で製造する装置であって、該装置は、アノード側及びカソード側を備えた少なくとも1つの固体酸化物型電解セルを含み、そして、該装置は、出力ガス分離ユニットをさらに含み、その際、該装置は、0℃〜50℃、好ましくは10〜40℃の温度、好ましくは室温で運転される、上記の装置。

・少なくとも1つの固体酸化物型電解セルを含み、かつ、ガス分離ユニットを含む装置に90%超の純度の第一のCO2ガスを供給する工程、

・少なくとも1つの固体酸化物型電解セルに電流を供給し、そして、その固体酸化物型電解セル中で、CO2の電気分解を利用してCOを含む第二のガスを生成する工程、

・前記出力ガス分離ユニットに前記第二のガスを供給する工程、

・前記ガス分離ユニットを、0℃〜50℃の温度で、好ましくは10℃〜40℃、好ましくは室温で運転することよって、90%超の純度のCOを含む第三の出力ガスを製造する工程、

を含む、上記の方法。

・選択された固体酸化物型電解セルにわたって通る電流を個別に制御する工程、

をさらに含む、上記の13の項に記載の方法。

をさらに含む、上記の13又は14の項に記載の方法。

・該コンパートメントによって取り囲まれた空間をフラッシュする工程、

をさらに含む、上記の13〜15の項のいずれか一つに記載の方法。

をさらに含む、上記の16の項に記載の方法。

・ガス分離固体酸化物型電解セルスタックに前記第二のガスを供給する工程、

・前記ガス分離固体酸化物型電解セルスタック中のそれぞれの個別のセルにわたって通る電流を制御する工程、

を含む、上記の13〜16の項のいずれか一つに記載の方法。

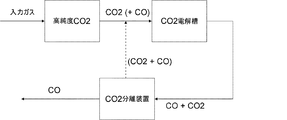

図7は、本発明の可能な一実施形態の図式図を示している。

図8は、スタックのネットワーク構築の例を示している。下方のスタックは20個のセルで製造され、上方のスタックは、10個のセルで製造される。この場合、両方のスタックの底部は、中間のマニホールドプレートに面している。

図9は、スタックの漏れによる、SOECシステムの出力流に取り込まれる恐れのある不純物を積極的に取り扱うことの重要性を示している。

Claims (16)

- 90%超の純度のCO2を供給されると、COを90%超の純度で製造する装置であって、該装置は、アノード側及びカソード側を備えた少なくとも1つの固体酸化物型電解セルを含み、そして、該装置は、出力ガス分離ユニットをさらに含み、その際、該装置は、0℃〜50℃の温度で運転され、

その際、前記装置が、少なくとも1つの固体酸化物型電解セルを収容するコンパートメントを含み、そしてその際、該コンパートメントが、そのコンパートメントによって取り囲まれた空間をフラッシュする手段を含み、そして、前記カソード側の圧力が、前記アノード側の圧力よりも高く、該アノード側の圧力が、前記コンパートメントの圧力よりも高く、そして、該コンパートメントの圧力が大気圧よりも低く、そしてその際、該コンパートメントは、CO2でフラッシュされ、そして、該CO2パージは、該コンパートメントから、アルミナ又はTiO2ベースの担体上のPt及び/又はPdの貴金属触媒を含む触媒を利用する接触酸化反応器に向かって方向付けられ、そして該触媒は、100℃超で作用する、上記の装置。 - 前記装置が、スタックに配置された複数の固体酸化物型電解セルを含み、そして、その際、該装置が、選択された固体酸化物型電解セルにわたって通る電流を個別に制御する手段をさらに含む、請求項1に記載の装置。

- 前記電流の個別の制御が、選択された固体酸化物型電解セルにわたる電圧を監視することに基づく、請求項2に記載の装置。

- 前記出力ガス分離ユニットが、前記スタックに統合される、請求項2又は3に記載の装置。

- 前記出力ガス分離ユニットが、ガス分離の固体酸化物型電解セルスタックに配置された

複数のセルを含み、そしてその際、該スタックは、選択されたセルにわたって通る電流を

個別に制御する手段を含む、請求項1〜3のいずれか一つに記載の装置。 - 前記装置が、少なくとも1つの固体酸化物型電解セルのアノード側をCO2でフラッシュ(flush)する手段をさらに含む、請求項1〜5のいずれか一つに記載の装置。

- 前記出力ガス分離ユニットが、水/アミンウォッシュ、圧力スイング吸着装置又は選択膜のうちの一つである、請求項1〜6のいずれか一つに記載の装置。

- 複数のスタックされた酸化物型電解セル及び複数のスタックを含み、その際、該スタックが、ネットワーク通信に接続される、請求項1〜7のいずれか一つに記載の装置。

- メタルダスティングに曝され得る選択された構成要素が、InconelのようなNiリッチ金属で造られているか、又は該構成要素が、Cu又はSn/Ni被膜で被覆される、請求項1〜8のいずれか一つに記載の装置。

- メタルダスティングに曝され得る選択された構成要素が二重管からなり、その際、内側の管は銅管からなり、その銅管がこの銅管よりも高い機械的強度を有する外側の管の内側に配置され、それによって、メタルダスティング保護を達成すると同時に、該外側の管の機械的強度を、該銅管のメタルダスティングに対する耐性と組み合わせることができる、請求項1〜9のいずれか一つに記載の装置。

- 高純度のCOを製造する方法であって、次の、

・少なくとも1つの固体酸化物型電解セルを含み、かつ、ガス分離ユニット、及び前記少なくとも1つの固体酸化物型電解セルを収容するコンパートメントを含む装置に90%超の純度の第一のCO2ガスを供給する工程、

・少なくとも1つの固体酸化物型電解セルに電流を供給し、そして、その固体酸化物型電解セル中で、CO2の電気分解を利用してCOを含む第二のガスを生成する工程、

・前記出力ガス分離ユニットに前記第二のガスを供給する工程、

・前記ガス分離ユニットを、0℃〜50℃の温度で運転することよって、90%超の純度のCOを含む第三の出力ガスを製造する工程、

を含み、

その際、

・該コンパートメントによって取り囲まれた空間をフラッシュする工程、

・前記コンパートメント、前記固体酸化物型電解セルのアノード室、及び前記固体酸化物型電解セルのカソード室における圧力を、該カソード室中への拡散を低減する異なるレベルに制御する工程、

をさらに含む、上記の方法。 - 前記装置が、スタックに配置された複数の固体酸化物型電解セルを含み、そして前記方法が、

・選択された固体酸化物型電解セルにわたって通る電流を個別に制御する工程、

をさらに含む、請求項11に記載の方法。 - ・前記少なくとも1つの固体酸化物型電解セルのアノード側をCO2でフラッシュする工程、

をさらに含む、請求項11又は12に記載の方法。 - 前記ガスの分離が、次の、

・ガス分離固体酸化物型電解セルスタックに前記第二のガスを供給する工程、

・前記ガス分離固体酸化物型電解セルスタック中のそれぞれの個別のセルにわたって通る電流を制御する工程、

を含む、請求項11〜13のいずれか一つに記載の方法。 - 純度が95%超のCOを製造するための、請求項11〜14のいずれか一つに記載の方法。

- 請求項1〜10のいずれか一つに記載の装置によって製造されたCOの、CH3COOHを製造するための使用。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EPPCT/EP2012/000976 | 2012-03-05 | ||

| EP2012000976 | 2012-03-05 | ||

| PCT/EP2013/053780 WO2013131778A2 (en) | 2012-03-05 | 2013-02-26 | Apparatus for production of high purity carbon monoxide |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015513615A JP2015513615A (ja) | 2015-05-14 |

| JP2015513615A5 JP2015513615A5 (ja) | 2016-04-14 |

| JP6192669B2 true JP6192669B2 (ja) | 2017-09-06 |

Family

ID=47843255

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014560305A Active JP6192669B2 (ja) | 2012-03-05 | 2013-02-26 | 高純度の一酸化炭素を製造するための装置 |

Country Status (14)

| Country | Link |

|---|---|

| US (1) | US9284651B2 (ja) |

| EP (1) | EP2823087B1 (ja) |

| JP (1) | JP6192669B2 (ja) |

| KR (1) | KR102080571B1 (ja) |

| CN (1) | CN104220645B (ja) |

| AR (1) | AR090224A1 (ja) |

| AU (1) | AU2013229699B2 (ja) |

| CA (1) | CA2866312C (ja) |

| CL (1) | CL2014002343A1 (ja) |

| DK (1) | DK2823087T3 (ja) |

| EA (1) | EA201491624A1 (ja) |

| ES (1) | ES2877849T3 (ja) |

| TW (1) | TWI500820B (ja) |

| WO (1) | WO2013131778A2 (ja) |

Families Citing this family (53)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ES2820347T3 (es) * | 2013-03-26 | 2021-04-20 | Haldor Topsoe As | Un proceso para producir CO a partir de CO2 en una célula de electrolisis de óxido sólido |

| EP2940773A1 (en) * | 2014-04-29 | 2015-11-04 | Haldor Topsøe A/S | Ejector for solid oxide electrolysis cell stack system |

| DK2955158T3 (da) * | 2014-06-11 | 2020-08-31 | Haldor Topsoe As | Fremgangsmåde til fremstilling af phosgen |

| DE102014015038A1 (de) | 2014-10-09 | 2016-04-14 | Linde Aktiengesellschaft | Verfahren zur Verringerung des Gehalts von Kohlendioxid in einem Kohlendioxid und Kohlenmonoxid enthaltenden Gasgemisch und entsprechende Anlage |

| EP3031956B1 (en) * | 2014-12-10 | 2017-07-26 | Haldor Topsoe As | Process for the preparation of extremely high purity carbon monoxide |

| KR101790222B1 (ko) | 2015-07-21 | 2017-10-26 | 대성산업가스 주식회사 | 리사이클 공정을 이용한 고순도 일산화탄소 제조장치 및 제조방법 |

| US20170241026A1 (en) * | 2016-02-23 | 2017-08-24 | Kabushiki Kaisha Toshiba | Electrochemical reaction device |

| DK3419929T3 (da) * | 2016-02-26 | 2020-03-02 | Haldor Topsoe As | Fremgangsmåde til fremstilling af kulilte optimeret med SOEC |

| DE102017203900A1 (de) * | 2017-03-09 | 2018-09-13 | Siemens Aktiengesellschaft | Elektroden umfassend in Festkörperelektrolyten eingebrachtes Metall |

| JP6597687B2 (ja) * | 2017-03-21 | 2019-10-30 | 株式会社豊田中央研究所 | 電力貯蔵システム、及び電力貯蔵・供給システム |

| JP6881008B2 (ja) * | 2017-05-10 | 2021-06-02 | 株式会社豊田中央研究所 | Sofcシステム制御用プログラム、soecシステム制御用プログラム、及び、リバーシブルsocシステム制御用プログラム、並びに、sofcシステム、soecシステム、及びリバーシブルsocシステム |

| JP6881007B2 (ja) * | 2017-05-10 | 2021-06-02 | 株式会社豊田中央研究所 | 電力貯蔵・供給システム |

| WO2018206237A1 (en) * | 2017-05-10 | 2018-11-15 | Haldor Topsøe A/S | A process for reducing the content of oxygen in metallic copper |

| EP3415466A1 (de) | 2017-06-12 | 2018-12-19 | SunFire GmbH | Russvermeidungs- und/oder russverminderungsverfahren sowie -anordnung und russbeseitigungsverfahren sowie -anordnung in abkühlstrecken sowie rekuperatoren |

| DE102017005680A1 (de) | 2017-06-14 | 2018-12-20 | Linde Aktiengesellschaft | Verfahren und Anlage zur Herstellung eines Kohlenmonoxid enthaltenden Gasprodukts |

| DE102017005681A1 (de) | 2017-06-14 | 2018-12-20 | Linde Aktiengesellschaft | Verfahren und Anlage zur Herstellung eines Kohlenmonoxid enthaltenden Gasprodukts |

| DE102017005678A1 (de) | 2017-06-14 | 2018-12-20 | Linde Aktiengesellschaft | Verfahren und Anlage zur Herstellung eines Kohlenmonoxid enthaltenden Gasprodukts |

| US20180361314A1 (en) * | 2017-06-16 | 2018-12-20 | Lars-Erik Gärtner | Process and apparatus for manufacturing carbon monoxide |

| DE102018000213A1 (de) | 2018-01-12 | 2019-07-18 | Linde Aktiengesellschaft | Herstellung eines zumindest Kohlenmonoxid enthaltenden Gasprodukts |

| DE102018000214A1 (de) | 2018-01-12 | 2019-07-18 | Linde Aktiengesellschaft | Herstellung eines zumindest Kohlenmonoxid enthaltenden Gasprodukts |

| BR112020014938A2 (pt) * | 2018-01-22 | 2021-02-23 | Opus-12 Incorporated | sistema e método para o controle de reator de dióxido de carbono |

| DE102018202335A1 (de) | 2018-02-15 | 2019-08-22 | Linde Aktiengesellschaft | Anlage zur elektrochemischen Herstellung eines CO-haltigen Gasprodukts |

| DE102018202337A1 (de) | 2018-02-15 | 2019-08-22 | Linde Aktiengesellschaft | Elektrochemische Herstellung eines Gases umfassend CO mit Zwischenkühlung des Elektrolytstroms |

| DE102018202344A1 (de) | 2018-02-15 | 2019-08-22 | Siemens Aktiengesellschaft | Elektrochemische Herstellung von Kohlenstoffmonoxid und/oder Synthesegas |

| EP3778992A4 (en) * | 2018-03-29 | 2022-01-19 | Japan Science and Technology Agency | ELECTROLYTIC CELL AND ELECTROLYTIC DEVICE |

| CN108439406B (zh) * | 2018-04-23 | 2020-03-27 | 中国科学院上海应用物理研究所 | 一种回收并电解co2制备co的方法及装置 |

| DE102018003342A1 (de) | 2018-04-24 | 2019-10-24 | Linde Aktiengesellschaft | Herstellung eines zumindest Kohlenmonoxid enthaltenden Gasprodukts |

| DE102018003343A1 (de) | 2018-04-24 | 2019-10-24 | Linde Aktiengesellschaft | Verfahren und Anlage zur Herstellung von Ethanol |

| DE102018003332A1 (de) | 2018-04-24 | 2019-10-24 | Linde Aktiengesellschaft | Herstellung eines Syntheseprodukts |

| EP3574991A1 (en) | 2018-05-31 | 2019-12-04 | Haldor Topsøe A/S | Steam reforming heated by resistance heating |

| JP6951310B2 (ja) | 2018-09-19 | 2021-10-20 | 株式会社東芝 | 電気化学反応装置 |

| DE102019007265A1 (de) | 2019-10-18 | 2021-04-22 | Linde Gmbh | Verfahren und Anlage zur Herstellung eines an Kohlenstoffmonoxid reichen Gasprodukts |

| DE102020000476A1 (de) | 2020-01-27 | 2021-07-29 | Linde Gmbh | Verfahren und Anlage zur Herstellung von Wasserstoff |

| KR20220140548A (ko) | 2020-02-06 | 2022-10-18 | 토프쉐 에이/에스 | 산소-소모 과정에 산소-부화 가스를 공급하는 방법 |

| DE102020000937A1 (de) | 2020-02-14 | 2021-08-19 | Linde Gmbh | Verfahren und Anlage zur Bereitstellung eines Industrieprodukts unter Verwendung von Sauerstoff |

| BR112023002042A2 (pt) * | 2020-08-03 | 2023-05-02 | Twelve Benefit Corp | Sistema e método para controle de reator de dióxido de carbono |

| AU2021344092A1 (en) * | 2020-09-15 | 2023-04-06 | Eneos Corporation | Hydrocarbon production method |

| CA3196179A1 (en) | 2020-10-20 | 2022-04-28 | Lihui Wang | Semi-interpenetrating and crosslinked polymers and membranes thereof |

| JP2024503997A (ja) | 2020-12-22 | 2024-01-30 | トプソー・アクチエゼルスカベット | メタノールおよび炭化水素生成物を製造するための二酸化炭素と水の合成ガスへの変換 |

| WO2022161823A1 (en) | 2021-01-27 | 2022-08-04 | Topsoe A/S | Synthesis gas production from co2 and steam for synthesis of fuels |

| EP4123056B1 (en) | 2021-07-20 | 2024-01-17 | Topsoe A/S | Method for transient operation of a solid oxide electrolysis cell stack |

| EP4137607A1 (en) * | 2021-08-17 | 2023-02-22 | L'Air Liquide Société Anonyme pour l'Etude et l'Exploitation des Procédés Georges Claude | Electrolysis arrangement and method with anolyte cooler |

| AU2022423716A1 (en) * | 2021-12-23 | 2024-06-13 | Topsoe A/S | Solid oxide electrolysis cell core plant |

| DK181576B1 (en) | 2022-05-11 | 2024-05-29 | Topsoe As | Conversion of carbon dioxide and water to synthesis gas |

| JP2023175338A (ja) * | 2022-05-30 | 2023-12-12 | 株式会社東芝 | 一酸化炭素製造装置 |

| US11939284B2 (en) | 2022-08-12 | 2024-03-26 | Twelve Benefit Corporation | Acetic acid production |

| WO2024037981A1 (en) | 2022-08-15 | 2024-02-22 | Tcm-Research Ltd | Selective extraction and separation of vanadium and iron |

| EP4324957A1 (de) | 2022-08-19 | 2024-02-21 | Linde GmbH | Verfahren und anlage zur herstellung eines wasserstoff enthaltenden produkts |

| EP4345191A1 (de) | 2022-09-30 | 2024-04-03 | Linde GmbH | Verfahren und anlage zur herstellung eines wasserstoff enthaltend en produkts unter einsatz einer elektrolyse |

| EP4345086A1 (de) | 2022-09-30 | 2024-04-03 | Linde GmbH | Verfahren und anlage zur herstellung von methanol |

| WO2024132837A1 (en) * | 2022-12-21 | 2024-06-27 | Topsoe A/S | Use of co2-rich gas as a sweeping gas in a chemical plant |

| WO2024132838A1 (en) | 2022-12-21 | 2024-06-27 | Topsoe A/S | Use of co2-rich flue gas as a sweeping gas in an electrolysis unit |

| JP2024126529A (ja) * | 2023-03-07 | 2024-09-20 | 東芝エネルギーシステムズ株式会社 | 二酸化炭素変換装置及び二酸化炭素変換方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6097021A (ja) * | 1983-11-01 | 1985-05-30 | Kawasaki Steel Corp | 吸着法を使用して一酸化炭素ガスを含む混合ガスより一酸化炭素ガスを精製する方法 |

| EP0665210B2 (en) * | 1993-08-18 | 2005-11-23 | Daicel Chemical Industries, Ltd. | Process for producing acetic anhydride alone or both of acetic anhydride and acetic acid |

| JP2883081B1 (ja) * | 1997-11-19 | 1999-04-19 | 三菱電機株式会社 | 固体高分子電解モジュールおよびそれを用いた固体高分子電解装置 |

| WO1999045172A1 (de) * | 1998-03-01 | 1999-09-10 | Klaus Rennebeck | Verfahren und vorrichtung zur gewinnung von synthesegas |

| WO2005005981A2 (en) * | 2003-07-10 | 2005-01-20 | Stichting Wetsus Centre For Sustainable Water Technology | Bio-electrochemical process for producing hydrogen |

| US8231774B2 (en) | 2008-04-18 | 2012-07-31 | The Boeing Company | Thermal management of a high temperature fuel cell electrolyzer |

| FR2940857B1 (fr) * | 2009-01-07 | 2011-02-11 | Commissariat Energie Atomique | Procede de fabrication d'un electrolyseur haute temperature ou d'une pile a combustible haute temperature comprenant un empilement de cellules elementaires |

| US20110114502A1 (en) * | 2009-12-21 | 2011-05-19 | Emily Barton Cole | Reducing carbon dioxide to products |

| US8889306B2 (en) * | 2010-02-16 | 2014-11-18 | The Boeing Company | Modularized electrochemical cell system |

| US20110155583A1 (en) * | 2010-03-13 | 2011-06-30 | Haiming Li | High efficient hydrogen generation with green engergy powers |

| US8591718B2 (en) * | 2010-04-19 | 2013-11-26 | Praxair Technology, Inc. | Electrochemical carbon monoxide production |

| CN201928211U (zh) * | 2010-07-23 | 2011-08-10 | 山东聊城贝尔茨电气科技有限公司 | 三相电动机软启动刹车器 |

-

2013

- 2013-02-19 TW TW102105706A patent/TWI500820B/zh active

- 2013-02-26 JP JP2014560305A patent/JP6192669B2/ja active Active

- 2013-02-26 DK DK13708114.7T patent/DK2823087T3/da active

- 2013-02-26 CA CA2866312A patent/CA2866312C/en active Active

- 2013-02-26 CN CN201380013115.8A patent/CN104220645B/zh active Active

- 2013-02-26 ES ES13708114T patent/ES2877849T3/es active Active

- 2013-02-26 US US14/382,948 patent/US9284651B2/en active Active

- 2013-02-26 AU AU2013229699A patent/AU2013229699B2/en active Active

- 2013-02-26 KR KR1020147026422A patent/KR102080571B1/ko active IP Right Grant

- 2013-02-26 EA EA201491624A patent/EA201491624A1/ru unknown

- 2013-02-26 WO PCT/EP2013/053780 patent/WO2013131778A2/en active Application Filing

- 2013-02-26 EP EP13708114.7A patent/EP2823087B1/en active Active

- 2013-03-04 AR ARP130100686A patent/AR090224A1/es unknown

-

2014

- 2014-09-04 CL CL2014002343A patent/CL2014002343A1/es unknown

Also Published As

| Publication number | Publication date |

|---|---|

| WO2013131778A3 (en) | 2013-10-24 |

| KR102080571B1 (ko) | 2020-02-24 |

| CL2014002343A1 (es) | 2014-12-26 |

| EA201491624A1 (ru) | 2015-03-31 |

| CA2866312C (en) | 2020-09-29 |

| TW201402870A (zh) | 2014-01-16 |

| US9284651B2 (en) | 2016-03-15 |

| ES2877849T3 (es) | 2021-11-17 |

| CN104220645A (zh) | 2014-12-17 |

| TWI500820B (zh) | 2015-09-21 |

| CN104220645B (zh) | 2018-02-23 |

| AU2013229699A1 (en) | 2014-09-25 |

| AR090224A1 (es) | 2014-10-29 |

| KR20140138193A (ko) | 2014-12-03 |

| EP2823087B1 (en) | 2021-06-23 |

| US20150038741A1 (en) | 2015-02-05 |

| EP2823087A2 (en) | 2015-01-14 |

| AU2013229699B2 (en) | 2017-07-27 |

| WO2013131778A2 (en) | 2013-09-12 |

| JP2015513615A (ja) | 2015-05-14 |

| DK2823087T3 (da) | 2021-08-23 |

| CA2866312A1 (en) | 2013-09-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6192669B2 (ja) | 高純度の一酸化炭素を製造するための装置 | |

| JP6584499B2 (ja) | 再循環する洗浄媒体を用いる電解法及び電解装置 | |

| US10494728B2 (en) | Process for producing CO from CO2 in a solid oxide electrolysis cell | |

| US20140332405A1 (en) | Hydrogen production process with carbon dioxide recovery | |

| JP6667382B2 (ja) | 水素ガス製造方法及び水素ガス製造装置 | |

| JP6011538B2 (ja) | 水素分離装置及びその運転方法 | |

| US11105007B2 (en) | Method for the electrochemical production of a gas product containing CO | |

| JP4519225B2 (ja) | 燃料電池システム及びその制御方法 | |

| JP2009298632A (ja) | 水素と二酸化炭素の分離方法及び水素と二酸化炭素の分離装置 | |

| JP2008273764A (ja) | 選択透過膜型反応器を用いた水素の製造方法 | |

| JP6640660B2 (ja) | 水素ガス製造方法及び水素ガス製造装置 | |

| JP5037878B2 (ja) | 選択透過膜型反応器及び水素ガスの製造方法 | |

| JP7220429B2 (ja) | 水素製造装置および水素製造方法 | |

| JP2020111492A (ja) | 水素製造システム | |

| JP2004292240A (ja) | 水素製造装置における二酸化炭素排出量の低減方法 | |

| JP2010241657A (ja) | 高純度水素製造方法 | |

| JP6646526B2 (ja) | 水素ガス製造方法及び水素ガス製造装置 | |

| JP2017043552A (ja) | 水素キャリアの製造方法および水素キャリアの製造システム | |

| JP5284293B2 (ja) | 5a族金属系水素分離膜を用いた水素分離システム | |

| JP2005097012A (ja) | 水素製造装置および該装置を用いた高純度水素製造方法 | |

| Edlund | Engineering Scale‐up for Hydrogen Transport Membranes | |

| JP2013081908A (ja) | 水素透過膜及びこれを利用した水素分離方法 | |

| JP2014107259A (ja) | 燃料電池システム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160225 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160225 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20161214 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20170310 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170322 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170405 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170630 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170712 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170808 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6192669 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |