JP5730046B2 - トナー粒子の製造方法 - Google Patents

トナー粒子の製造方法 Download PDFInfo

- Publication number

- JP5730046B2 JP5730046B2 JP2011020311A JP2011020311A JP5730046B2 JP 5730046 B2 JP5730046 B2 JP 5730046B2 JP 2011020311 A JP2011020311 A JP 2011020311A JP 2011020311 A JP2011020311 A JP 2011020311A JP 5730046 B2 JP5730046 B2 JP 5730046B2

- Authority

- JP

- Japan

- Prior art keywords

- tank

- aqueous medium

- inorganic fine

- fine particles

- particles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Developing Agents For Electrophotography (AREA)

Description

重合性単量体及び着色剤を含有する重合性単量体組成物の粒子を該水系媒体中で形成する造粒工程、並びに、

該重合性単量体組成物の粒子に含有される該重合性単量体を重合させてトナー粒子を生成する重合工程

を有するトナー粒子の製造方法であって、

該造粒工程時の該難水溶性無機微粒子は、ゼータ電位値の平均値をζtとし、体積平均粒径をMVとしたとき、ζt及びMVが、それぞれ、

−5.0mV≦ζt≦20.0mV

10nm≦MV≦30nm

を満たし、

該造粒工程は、

タンク1と、

高剪断力を有する撹拌手段が設置されたタンク2と、

の間を循環流通させることによって行い、

該タンク1内の液量をV1(m3)とし、該タンク2内の液量をV2(m3)としたとき、V1及びV2が、

40×10-4≧V2/V1≧2×10-4

の関係を満たす

ことを特徴とする。

10nm≦MV≦30nm

であることが好ましい。前記MVが10nm以上30nm以下である場合には、難水溶性無機微粒子の体積当たりの帯電量が適度な大きさとなり、難水溶性無機微粒子が重合性単量体組成物粒子の表面に均一に吸着できると考えられる。

5nm≦SD≦20nm

であることが好ましい。前記SDが5nm以上20nm以下である場合には、難水溶性無機微粒子の粒度分布がシャープなため、重合性単量体組成物粒子の粒度分布もシャープなものとなるため好ましい。

本発明に用いられる難水溶性無機微粒子としては、リン酸カルシウム塩類、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛、炭酸カルシウム、炭酸マグネシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、メタケイ酸カルシウム、硫酸カルシウム、硫酸バリウム、ベントナイト、酸化ケイ素、酸化アルミニウムが挙げられる。それらの中でも特にリン酸カルシウム塩類を用いることが好ましい。リン酸カルシウム塩類の具体例としては、ヒドロキシアパタイト、フルオロアパタイト、カルシウム欠損型アパタイト、炭酸アパタイト、リン酸三カルシウム、リン酸水素カルシウム、リン酸二水素カルシウム、二リン酸カルシウム、リン酸四カルシウム、リン酸八カルシウム及びそれら複数の混合物が好適に用いられる。また、これらのリン酸カルシウム塩類の正帯電性や酸への可溶度などを考慮すると、本発明に用いられるリン酸カルシウム塩類にはヒドロキシアパタイトを含有することがさらに好ましい。ヒドロキシアパタイトを含有することによって難水溶性無機微粒子の正帯電性がさらに良好となり、難水溶性無機微粒子と重合性単量体組成物との吸着性をより高めることが可能となる。そのため、液滴の合一をより抑制することが可能となる。よって、より一層粒度分布のシャープなトナー粒子を得ることが可能となり、現像性、定着性に優れたトナーが得られる。さらに、これらの難水溶性無機微粒子は市販のものをそのまま用いてもよいが、難水溶性無機微粒子の粒径制御を考慮すると分散媒中にて難水溶性無機微粒子を生成させることがよい。例えば、ヒドロキシアパタイトの場合、高撹拌下においてリン酸ナトリウム水溶液と塩化カルシウム溶液とを混合することにより得ることがよい。

本発明で用いられる着色剤としては、公知のものを使用することが出来る。

本発明のトナーに用いられる重合性単量体としては、ラジカル重合が可能なビニル系重合性単量体が用いられる。該ビニル系重合性単量体としては、単官能性重合性単量体或いは多官能性重合性単量体を使用することが出来る。単官能性重合性単量体としては、スチレン;α−メチルスチレン、β−メチルスチレン、ο−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン、p−メトキシスチレン、p−フェニルスチレンの如きスチレン誘導体;メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、iso−プロピルアクリレート、n−ブチルアクリレート、iso−ブチルアクリレート、tert−ブチルアクリレート、n−アミルアクリレート、n−ヘキシルアクリレート、2−エチルヘキシルアクリレート、n−オクチルアクリレート、n−ノニルアクリレート、シクロヘキシルアクリレート、ベンジルアクリレート、ジメチルフォスフェートエチルアクリレート、ジエチルフォスフェートエチルアクリレート、ジブチルフォスフェートエチルアクリレート、2−ベンゾイルオキシエチルアクリレートの如きアクリル系重合性単量体;メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、iso−プロピルメタクリレート、n−ブチルメタクリレート、iso−ブチルメタクリレート、tert−ブチルメタクリレート、n−アミルメタクリレート、n−ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、n−オクチルメタクリレート、n−ノニルメタクリレート、ジエチルフォスフェートエチルメタクリレート、ジブチルフォスフェートエチルメタクリレートの如きメタクリル系重合性単量体;メチレン脂肪族モノカルボン酸エステル;酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、安息香酸ビニル、ギ酸ビニルの如きビニルエステル;ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテルの如きビニルエーテル;ビニルメチルケトン、ビニルヘキシルケトン、ビニルイソプロピルケトンの如きビニルケトンが挙げられる。

本発明では、帯電制御や水系媒体中の造粒安定化を主目的として、スルホン酸基を側鎖に持つ高分子が用いられることが好ましい。その中で特にスルホン酸基、スルホン酸塩基又はスルホン酸エステル基を含有する重合体又は共重合体を用いることが好ましい。

懸濁重合のように水系分散媒を用いる重合法の場合には、該重合性単量体組成物に極性樹脂を添加することにより、離型剤の内包化の促進を図ることができる。水系媒体中の重合性単量体組成物中に極性樹脂が存在した場合、親水性の違いから極性樹脂が水系媒体と重合性単量体組成物の界面付近に移行しやすいため、トナー表面に極性樹脂が偏在することになる。その結果トナーはコア−シェル構造を有し、多量の離型剤を含有する場合でも、離型剤の内包性が良好になる。

トナーを重合法で製造する際に用いる重合開始剤としては、以下のものが挙げられる。2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリルの如きアゾ系、又はジアゾ系重合開始剤;ベンゾイルペルオキシド、メチルエチルケトンペルオキシド、ジイソプロピルパーオキシカーボネート、クメンヒドロペルオキシド、2,4−ジクロロベンゾイルペルオキシド、ラウロイルペルオキシドの如き過酸化物系重合開始剤。これらの重合開始剤は、重合性単量体に対して0.5乃至20質量%の添加が好ましく、単独でも又は併用してもよい。

本発明に係るトナーに使用可能なワックス成分としては、以下のものが挙げられる。パラフィンワックス、マイクロクリスタリンワックス、ペトロラタムの如き石油系ワックス及びその誘導体、モンタンワックス及びその誘導体、フィッシャートロプシュ法による炭化水素ワックス及びその誘導体、ポリエチレン、ポリプロピレンの如きポリオレフィンワックス及びその誘導体、カルナバワックス、キャンデリラワックスの如き天然ワックス及びその誘導体などで、誘導体には酸化物や、ビニル系モノマーとのブロック共重合物、グラフト変性物、高級脂肪族アルコール、ステアリン酸、パルミチン酸等の脂肪酸、あるいはその化合物、酸アミドワックス、エステルワックス、ケトン、硬化ヒマシ油及びその誘導体、植物系ワックス、動物性ワックス、シリコ−ン樹脂。

本発明のトナーは荷電制御剤を含有してもよい。

架橋性モノマーとしては、2官能の架橋剤として以下のものが挙げられる。ジビニルベンゼン、ビス(4−アクリロキシポリエトキシフェニル)プロパン、エチレングリコールジアクリレート、1,3−ブチレングリコールジアクリレート、1,4−ブタンジオールジアクリレート、1,5−ペンタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコール#200、#400、#600の各ジアクリレート、ジプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、ポリエステル型ジアクリレート(MANDA 日本化薬)、及び以上のアクリレートをメタクリレートに変えたもの。

本発明により製造されるトナーを使用するにあたっては、各種特性付与を目的として外添剤を使用することができる。外添剤は、トナーに添加した時の耐久性の点から、トナーの重量平均径の1/10以下の粒径であることが好ましい。この添加剤の粒径とは、電子顕微鏡による観察から求めたその平均粒径を意味する。外添剤としては、たとえば、金属酸化物(酸化アルミニウム,酸化チタン,チタン酸ストロンチウム,酸化セリウム,酸化マグネシウム,酸化クロム,酸化錫,酸化亜鉛など)・窒化物(窒化ケイ素など)・炭化物(炭化ケイ素など)・金属塩(硫酸カルシウム,硫酸バリウム,炭酸カルシウムなど)・脂肪酸金属塩(ステアリン酸亜鉛,ステアリン酸カルシウムなど)・カーボンブラック・シリカなどが用いられる。

本発明における難水溶性無機微粒子のゼータ電位値(ζt)及びゼータ電位の平均値に対する標準偏差(σt)の測定は、Zetasizer Nano ZS(MALVERN社製)と、測定条件設定及び測定データ解析をするための付属の専用ソフト「Dispersion Technology software 4.20」(MALVERN社製)を用いて算出した。具体的な測定方法は下記の通りである。

(1)難水溶性無機微粒子を含有する水系媒体の製造が完了した後、ただちに重合性単量体組成物の造粒を行う温度(通常は50℃乃至70℃)まで昇温した。その後、ただちに調製容器内から水系媒体を一部抜き取り、容積10mlのシリンジに移した。次に、シリンジ先端を、イオン交換水で2回とも洗いしたゼータ電位測定用キャピラリーセル(DTS1060−Clear disposable zeta cell)の片方のサンプルポートに挿入し、気泡が発生しないよう水系媒体をゆっくりと注いだ。液がキャピラリ部分に隙間なく注入されたことを確認した後、二つのサンプルポートに栓をした。

(2)セルを測定装置のセルホルダーに差し込み、検出部の蓋を閉じた。下記の測定条件で測定を行った。

F(ka)selection Model:Smoluchowski

Dispersant:Water

Temperature:造粒時温度(通常は50℃乃至70℃)

Result Calculation:General Purpose

(3)測定終了後、表示される測定結果のレポート画面において、「Zeta Potential」の値をゼータ電位の平均値とし、「Zeta Deviation」の値をゼータ電位の平均値に対する標準偏差とした。

本発明においては、マイクロトラックUPA−150(日機装株式会社)を用いて動的光散乱法により、水系媒体中の難水溶性無機微粒子を重量分布を算出する。測定に用いる水系媒体と測定セル温度が同じになるように、セルの温調を行ないながら測定を行なった。粒径測定は、60℃で行った。

(1)セル内部にRO水:3.0gを入れた後、Back ground checkを行なう。サンプルローディングが、0.0010以下になるのを確認する。

(2)セル内部にRO水:3.0gを入れた後、Set Zeroを行なう。Set Zeroの条件は、時間:60sで行なう。

(3)以下の条件を入力する。

測定時間:30s、測定回数:2回

粒子条件:透過性、屈折率:1.62、形状:非球形、密度:3.17

溶媒条件:WATERを選択する。屈折率:1.333、

高温時粘度:0.797(30℃)、低温時粘度:1.002(20℃)

表示設定:標準を選択。分布表示:体積を選択。

(4)測定セルに難水溶性無機微粒子を含有する水系媒体:3.0gを入れ、測定を開始する。

(5)測定データを装置付属の専用ソフトにて解析を行い、体積平均粒径(MV)および個数平均粒径(MN)を算出する。

トナーの平均粒径及び粒度分布はコールターカウンターTA−III型あるいはコールターマルチサイザー(コールター社製)等種々の方法で測定可能である。本発明においてはコールターカウンターTA−III型(コールター社製)を用い、個数分布及び重量分布を算出する。トナーの重量平均粒径(D4)および個数平均粒径(D1)は、以下のようにして算出する。測定装置としては、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。尚、測定は実効測定チャンネル数2万5千チャンネルで行う。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行う。そして、専用ソフトの「アパーチャーのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に所定量のイオン交換水を入れ、この水槽中に前記コンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナーを分散した前記(5)の電解質水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行う。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、重量平均粒径(D4)および個数平均粒径(D1)を算出する。尚、専用ソフトでグラフ/体積%と設定したときの、「分析/体積統計値(算術平均)」画面の「平均径」が重量平均粒径(D4)であり、専用ソフトでグラフ/個数%と設定したときの、「分析/個数統計値(算術平均)」画面の「平均径」が個数平均粒径(D1)である。

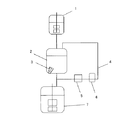

図1、2及び3に示す態様の装置を使用し、調製工程及び造粒工程の操作を行った。

水系媒体1の製造例において、リン酸ナトリウムの添加量を5.8部に変更した以外は同様の方法により水系媒体6を作製した。難水溶性無機微粒子を含む水系媒体2の物性及び製造条件を表1に示す。

水系媒体1の製造例において、塩化カルシウムの添加量を4.0部に変更した以外は同様の方法により水系媒体7を作製した。難水溶性無機微粒子を含む水系媒体3の物性及び製造条件を表1に示す。

水系媒体1の製造例において、タンク2を内容量が40リットルタンクに変更し、タンク2とタンク1の液量の比:V2/V1を、40×10-4の条件に変更した以外は同様の装置構成・条件にて水系媒体4を作製した。難水溶性無機微粒子を含む水系媒体4の物性及び製造条件を表1に示す。

水系媒体1の製造例において、タンク2を内容量が7リットルタンクに変更し、タンク2とタンク1の液量の比:V2/V1を、7×10-4の条件に変更した以外は同様の装置構成・条件にて水系媒体5を作製した。難水溶性無機微粒子を含む水系媒体5の物性及び製造条件を表1に示す。

水系媒体1の製造例において、タンク2を内容量が7リットルタンクに変更し、更にタンク2内部の高剪断撹拌機をキャビトロン:ロータ周速40m/s(ユーロテック社製)に変更した。タンク2とタンク1の液量の比:V2/V1は、7×10-4の条件となり、上記の変更以外は同様の装置構成・条件にて水系媒体6を作製した。ここで、タンク1の内容量とは、図1中のタンク1:符号2の液量を意味する。また、タンク2の内容量とは、図4及び図5中のタンク2:符号6の液量を意味する。難水溶性無機微粒子を含む水系媒体6の物性及び製造条件を表1に示す。

水系媒体1の製造例において、タンク2を内容量が2リットルタンクに変更し、更にタンク2内部の高剪断撹拌機をキャビトロン:ロータ周速40m/s(ユーロテック社製)に変更した。タンク2とタンク1の内容量の比:V2/V1は、2×10-4の条件となり、上記の変更以外は同様の装置構成・条件にて水系媒体7を作製した。ここで、タンク1の内容量とは、図1中のタンク1:符号2の液量を意味する。また、タンク2の内容量とは、図4及び図5中のタンク2:符号6の液量を意味する。難水溶性無機微粒子を含む水系媒体7の物性及び製造条件を表1に示す。

水系媒体1の製造例において、ロータリーポンプからタンク2に0.85m3/minの流量で送液を行い、循環ライン中の水系媒体の流速を2.8m/sの条件に変更した以外は同様の装置構成・条件にて水系媒体8を作製した。難水溶性無機微粒子を含む水系媒体8の物性及び製造条件を表1に示す。

水系媒体1の製造例において、ロータリーポンプからタンク2に1.80m3/minの流量で送液を行い、循環ライン中の水系媒体の流速を6.0m/sの条件に変更した以外は同様の装置構成・条件にて水系媒体9を作製した。難水溶性無機微粒子を含む水系媒体9の物性及び製造条件を表1に示す。

水系媒体1の製造例において、ロータリーポンプからタンク2に0.60m3/minの流量で送液を行い、循環ライン中の水系媒体の流速を2.0m/sの条件に変更した以外は同様の装置構成・条件にて水系媒体10を作製した。難水溶性無機微粒子を含む水系媒体10の物性及び製造条件を表1に示す。

水系媒体1の製造例において、ロータリーポンプからタンク2に2.10m3/minの流量で送液を行い、循環ライン中の水系媒体の流速を7.0m/sの条件に変更した以外は同様の装置構成・条件にて水系媒体11を作製した。難水溶性無機微粒子を含む水系媒体11の物性及び製造条件を表1に示す。

水系媒体1の製造例において、Wモーションのロータ周速を40m/s、スクリーンを30m/s、相対周速を70m/sの条件に変更した以外は、同様の装置構成・条件にて水系媒体12を作製した。難水溶性無機微粒子を含む水系媒体12の物性及び製造条件を表1に示す。

水系媒体1の製造例において、Wモーションのロータ周速を28m/s、スクリーンを22m/s、相対周速を50m/sの条件に変更した以外は、同様の装置構成・条件にて水系媒体13を作製した。難水溶性無機微粒子を含む水系媒体13の物性及び製造条件を表1に示す。

水系媒体1の製造例において、Wモーションのロータ周速を23m/s、スクリーンを17m/s、相対周速を40m/sの条件に変更した以外は、同様の装置構成・条件にて水系媒体14を作製した。難水溶性無機微粒子を含む水系媒体14の物性及び製造条件を表1に示す。

水系媒体1の製造例において、タンク2内部の高剪断撹拌機をT.K.ホモミクサー:ロータ周速30m/s(特殊機化工業社製)に変更した以外は、同様の装置構成・条件にて水系媒体15を作製した。タンク2の液量とは、図6中のタンク2:符号6の液量を意味する。難水溶性無機微粒子を含む水系媒体16の物性及び製造条件を表1に示す。

水系媒体1の製造例において、循環ラインを使用せずに、従来のタンク1のみによる回分式操作にて水系媒体を作製する以外は同様の装置構成・条件にて水系媒体16を作製した。難水溶性無機微粒子を含む水系媒体16の物性及び製造条件を表1に示す。

水系媒体1の製造例において、リン酸ナトリウムの添加量を6.6部に変更し、タンク2内部の高剪断撹拌機をT.K.ホモミクサー:ロータ周速30m/s(特殊機化工業社製)に変更し、タンク1内部の撹拌翼をクレアミックスからマックスブレンド(住友重機社製)に変更し、回転数30回転/分で撹拌した以外は同様の方法により水系媒体17を作製した。難水溶性無機微粒子を含む水系媒体17の物性及び製造条件を表1に示す。

水系媒体1の製造例において、塩化カルシウムの添加量を4.5部に変更し、タンク2内部の高剪断撹拌機をT.K.ホモミクサー:ロータ周速30m/s(特殊機化工業社製)に変更し、タンク1内部の撹拌翼をクレアミックスからマックスブレンド(住友重機社製)に変更し、回転数30回転/分で撹拌した以外は同様の方法により水系媒体18を作製した。難水溶性無機微粒子を含む水系媒体18の物性及び製造条件を表1に示す。

水系媒体1の製造例において、タンク2を内容量が45リットルタンクに変更し、タンク2とタンク1の液量の比:V2/V1を45×10-4の条件に変更し、タンク2内部の高剪断撹拌機をT.K.ホモミクサー:ロータ周速30m/s(特殊機化工業社製)に変更し、タンク1内部の撹拌翼をクレアミックスからマックスブレンド(住友重機社製)に変更し、回転数30回転/分で撹拌した以外は同様の装置構成・条件にて水系媒体19を作製した。ここで、タンク1の内容量とは図1中のタンク1:符号2の液量を意味し、タンク2の内容量とは図6中のタンク2:符号6の液量を意味する。難水溶性無機微粒子を含む水系媒体19の物性及び製造条件を表1に示す。

水系媒体1の製造例において、タンク2を内容量が1リットルタンクに変更し、更にタンク2内部の高剪断撹拌機をエバラマイルダー:ロータ周速30m/s(荏原製作所製)に変更し、タンク1内部の撹拌翼をクレアミックスからマックスブレンド(住友重機社製)に変更し、回転数30回転/分で撹拌した。タンク2とタンク1の液量の比:V2/V1は、1×10-4の条件となり、上記の変更以外は同様の装置構成・条件にて水系媒体20を作製した。ここで、タンク1の内容量とは図1中のタンク1:符号2の液量を意味し、タンク2の内容量とは図7及び図8中のタンク2:符号6の液量を意味する。難水溶性無機微粒子を含む水系媒体20の物性及び製造条件を表1に示す。

溶解タンク内に下記の材料をFZ翼式撹拌装置にて40回/分で均一に溶解混合して樹脂含有単量体を調製した。

スチレン:45部

n−ブチルアクリレート:25部

極性樹脂1:スチレン−メタクリル酸メチル−メタクリル酸共重合体(共重合比=95.5:2.0:2.5、Mw=12000、Tg=89℃、酸価=12.0mgKOH/g、Mw/Mn=2.1):15.0部

また、下記処方をアペックスミルで分散し、微粒状着色剤含有単量体を得た。

・スチレン:30部

・C.I.ピグメントレッド122:5.0部

・C.I.ピグメントレッド150:3.0部

・帯電制御剤ボントロンE−88(オリエント化学社製):0.3部

実施例1中の水系媒体1を水系媒体2に変更した以外は、全て実施例1と同様の操作を行ない現像剤2を得た。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体3に変更した以外は同様の方法により現像剤3を得た。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体4に変更し、更にタンク2を内容量が40リットルタンクに変更し、タンク2とタンク1の液量の比:V2/V1を、40×10-4の条件に変更した以外は同様の装置構成・条件にて現像剤4を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体5に変更し、更にタンク2を内容量が7リットルタンクに変更し、タンク2とタンク1の液量の比:V2/V1を、40×10-4の条件に変更した以外は同様の装置構成・条件にて現像剤5を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体6に変更し、更にタンク2を内容量が7リットルタンクに変更し、タンク2内部の高剪断撹拌機をキャビトロン:ロータ周速40m/s(ユーロテック社製)に変更した。タンク2とタンク1の内容量の比:V2/V1は7×10-4の条件となり、ここで、タンク1の内容量とは図1中のタンク1:符号2の液量を意味し、タンク2の内容量とは図4及び図5中のタンク2:符号6の液量を意味する。上記の変更以外は同様の装置構成・条件にて現像剤6を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体7に変更し、更にタンク2を内容量が2リットルタンクに変更し、タンク2内部の高剪断撹拌機をキャビトロン:ロータ周速40m/s(ユーロテック社製)に変更した。タンク2とタンク1の液量の比:V2/V1は2×10-4の条件となり、ここで、タンク1の内容量とは図1中のタンク1:符号2の液量を意味し、タンク2の内容量とは図4及び図5中のタンク2:符号6の液量を意味する。上記の変更以外は同様の装置構成・条件にて現像剤7を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体8に変更し、更にロータリーポンプからタンク2に0.85m3/minの流量で送液を行い、循環ライン中の水系媒体の流速が2.8m/sの条件に変更した以外は同様の装置構成・条件にて現像剤8を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体9に変更し、更にロータリーポンプからタンク2に1.80m3/minの流量で送液を行い、循環ライン中の水系媒体の流速を6.0m/sの条件に変更した以外は同様の装置構成・条件にて現像剤9を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体10に変更し、更にロータリーポンプからタンク2に0.60m3/minの流量で送液を行い、循環ライン中の水系媒体の流速を2.0m/sの条件に変更した以外は同様の装置構成・条件にて現像剤10を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体11に変更し、更にロータリーポンプからタンク2に2.10m3/minの流量で送液を行い、循環ライン中の水系媒体の流速を7.0m/sの条件に変更した以外は同様の装置構成・条件にて現像剤11を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体12に変更し、更にWモーションのロータ周速を40m/s、スクリーンを30m/s、相対周速を70m/sの条件に変更した以外は同様の装置構成・条件にて現像剤12を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体13に変更し、更にWモーションのロータ周速を28m/s、スクリーンを22m/s、相対周速を50m/sの条件に変更した以外は同様の装置構成・条件にて現像剤13を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体14に変更し、更にWモーションのロータ周速を23m/s、スクリーンを17m/s、相対周速を40m/sの条件に変更した以外は同様の装置構成・条件にて現像剤14を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体15に変更し、更にタンク2内部の高剪断撹拌機をT.K.ホモミクサー:ロータ周速30m/s(特殊機化工業社製)に変更した以外は同様の装置構成・条件にて現像剤15を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体17に変更し、更にタンク2内部の高剪断撹拌機をT.K.ホモミクサー:ロータ周速30m/s(特殊機化工業社製)に変更し、タンク1内部の撹拌翼をクレアミックスからマックスブレンド(住友重機社製)に変更し、回転数30回転/分で撹拌した以外は同様の装置構成・条件にて現像剤17を作製した。タンク2の内容量とは、図6中のタンク2:符号6の液量を意味する。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体18に変更し、更にタンク2内部の高剪断撹拌機をT.K.ホモミクサー:ロータ周速30m/s(特殊機化工業社製)に変更し、タンク1内部の撹拌翼をクレアミックスからマックスブレンド(住友重機社製)に変更し、回転数30回転/分で撹拌した以外は同様の装置構成・条件にて現像剤18を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体19に変更し、更にタンク2を内容量が45リットルタンクに変更し、タンク2内部の高剪断撹拌機をT.K.ホモミクサー:ロータ周速30m/s(特殊機化工業社製)に変更し、タンク1内部の撹拌翼をクレアミックスからマックスブレンド(住友重機社製)に変更し、回転数30回転/分で撹拌した。ここで、タンク1の内容量とは図1中のタンク1:符号2の液量を意味し、タンク2の内容量とは図6中のタンク2:符号6の液量を意味する。前記の変更以外は同様の装置構成・条件にて現像剤19を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体20に変更し、更にタンク2を内容量が1リットルタンクに変更し、タンク2内部の高剪断撹拌機をエバラマイルダー:ロータ周速30m/s(荏原製作所製)に変更し、タンク1内部の撹拌翼をクレアミックスからマックスブレンド(住友重機社製)に変更し、回転数30回転/分で撹拌した。ここで、タンク1の内容量とは図1中のタンク1:符号2の液量を意味し、タンク2の内容量とは図7及び図8中のタンク2:符号6の液量を意味する。前記の変更以外は同様の装置構成・条件にて現像剤20を作製した。画像評価結果を表2に示す。

実施例1において、水系媒体1を水系媒体16に変更し、更に循環ラインを使用せずに、タンク1内部の撹拌翼をクレアミックスからマックスブレンド(住友重機社製)に変更し、回転数30回転/分で撹拌した。従来のタンク1のみによる回分式操作にて、現像剤21を作製した。上記以外は同様の装置構成・条件にて作製した。画像評価結果を表2に示す。

トナー粒子の粒度分布のシャープ差を表す指標としては、重量平均粒径(D4)を個数平均粒径(D1)で除した値、すなわちD4/D1を使用する。すなわちD4/D1が1.0に近いほど粒度分布がシャープなことを意味する。

A:1.00以上1.15未満であると非常に良好な造粒性を示す。

B:1.15以上1.20未満では良好な造粒性を示す。

C:1.20以上1.30未満では若干画像に影響があるものの実用上問題がない造粒性を示す。

D:1.30以上では画像に与える影響がかなり激しく製品上好ましくない造粒性を示す。

トナー粒子の粗大粒子を表す指標としては、重量分布における、10μm以上の粒子の占める割合を使用する。すなわち、10μm以上の粒子数の割合が多いほど、粒子が合一もしくは、粗大化したことを表す。

A:0%以上1.0%未満であると非常に良好な造粒性を示す。

B:1.0%以上3.0%未満では良好な造粒性を示す。

C:3.0%以上5.0%未満では若干画像に影響があるものの実用上問題がない造粒性を示す。

D:5.0%以上では画像に与える影響がかなり激しく、収率の低下も問題となるレベルであり、製品上好ましくない造粒性を示す。

フルカラーレーザービームプリンター(LBP−2510、キヤノン製)の改造機(プロセススピード:190mm/sec、定着温度190℃)を使用する。このプリンターで低温低湿環境下(15℃、10%RH)の環境下においてトナー350gをプロセスカ−トリッジにセットし、プリントアウトして評価を行った。画像評価は1%の印字率の画像を500枚、15,000枚、30,000枚の印字した後に行った。500枚、15,000枚、30,000枚のプリントアウト試験終了後、転写紙(75g/m2、A4サイズ紙)にハーフトーン(トナーの載り量:0.6mg/cm2)の画像をプリントアウトし、現像スジの数で評価した。

A:未発生

B:1個所以上3個所以下

C:4個所以上6個所以下

D:7個所以上あるいは幅0.5mm以上のスジ

A:製法上及び製品上非常に好ましいレベル。

B:製法上及び製品上好ましいレベル。

C:製法上及び製品上問題がないレベル。

D:製法上及び製品上問題があるレベル。

Claims (4)

- 難水溶性無機微粒子を含有する水系媒体を調製する調製工程、

重合性単量体及び着色剤を含有する重合性単量体組成物の粒子を該水系媒体中で形成する造粒工程、並びに、

該重合性単量体組成物の粒子に含有される該重合性単量体を重合させてトナー粒子を生成する重合工程

を有するトナー粒子の製造方法であって、

該造粒工程時の該難水溶性無機微粒子は、ゼータ電位値の平均値をζtとし、体積平均粒径をMVとしたとき、ζt及びMVが、それぞれ、

−5.0mV≦ζt≦20.0mV

10nm≦MV≦30nm

を満たし、

該造粒工程は、

タンク1と、

高剪断力を有する撹拌手段が設置されたタンク2と、

の間を循環流通させることによって行い、

該タンク1内の液量をV1(m3)とし、該タンク2内の液量をV2(m3)としたとき、V1及びV2が、

40×10-4≧V2/V1≧2×10-4

の関係を満たす

ことを特徴とするトナー粒子の製造方法。 - 前記造粒工程時の前記難水溶性無機微粒子は、前記ゼータ電位の平均値ζtに対する標準偏差をσtとしたとき、σtが、

5.0mV≦σt≦25.0mV

を満たす請求項1に記載のトナー粒子の製造方法。 - 前記造粒工程時の前記難水溶性無機微粒子は、前記体積平均粒径MVに対する標準偏差をSDとしたとき、SDが、

5nm≦SD≦20nm

を満たす請求項1又は2に記載のトナー粒子の製造方法。 - 前記撹拌手段は、

高速回転する撹拌ローターと、

該撹拌ローターを囲うように設けられ、該撹拌ローターと逆方向に高速回転するスクリーンと、

によって形成される撹拌室を備えている請求項1〜3のいずれか1項に記載のトナー粒子の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011020311A JP5730046B2 (ja) | 2011-02-02 | 2011-02-02 | トナー粒子の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011020311A JP5730046B2 (ja) | 2011-02-02 | 2011-02-02 | トナー粒子の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012159751A JP2012159751A (ja) | 2012-08-23 |

| JP2012159751A5 JP2012159751A5 (ja) | 2014-03-20 |

| JP5730046B2 true JP5730046B2 (ja) | 2015-06-03 |

Family

ID=46840307

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011020311A Active JP5730046B2 (ja) | 2011-02-02 | 2011-02-02 | トナー粒子の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5730046B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6234273B2 (ja) * | 2014-02-28 | 2017-11-22 | キヤノン株式会社 | トナーの製造方法 |

| JP6619617B2 (ja) * | 2015-11-02 | 2019-12-11 | キヤノン株式会社 | トナー粒子の製造方法 |

| JP6742115B2 (ja) * | 2016-03-03 | 2020-08-19 | キヤノン株式会社 | トナー粒子の製造方法 |

| JP6800765B2 (ja) * | 2017-01-24 | 2020-12-16 | キヤノン株式会社 | 樹脂粒子の製造方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62291671A (ja) * | 1986-06-11 | 1987-12-18 | Canon Inc | 静電荷像現像用トナ−の製造方法 |

| JP2899038B2 (ja) * | 1990-02-14 | 1999-06-02 | キヤノン株式会社 | 静電荷像現像用トナー |

| JP3063913B2 (ja) * | 1990-11-28 | 2000-07-12 | 花王株式会社 | 静電荷像現像用トナーの製造方法 |

| US5916726A (en) * | 1997-02-10 | 1999-06-29 | Canon Kabushiki Kaisha | Process for producing toner for developing electrostatic images |

| JP4402542B2 (ja) * | 2004-08-19 | 2010-01-20 | キヤノン株式会社 | 重合トナー粒子及び重合トナーの製造方法 |

| DE102004057997A1 (de) * | 2004-12-01 | 2006-06-08 | Wacker Chemie Ag | Metalloxide mit einer in einem weiten pH-Bereich permanenten positiven Oberflächenladung |

| JP4455361B2 (ja) * | 2005-02-14 | 2010-04-21 | キヤノン株式会社 | トナーの製造方法 |

| JP2008292783A (ja) * | 2007-05-25 | 2008-12-04 | Canon Inc | 重合トナーの製造方法 |

| JP5371407B2 (ja) * | 2008-12-16 | 2013-12-18 | キヤノン株式会社 | トナーおよびトナーの製造方法 |

-

2011

- 2011-02-02 JP JP2011020311A patent/JP5730046B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012159751A (ja) | 2012-08-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4455361B2 (ja) | トナーの製造方法 | |

| JP6257218B2 (ja) | 画像形成方法 | |

| JP5730046B2 (ja) | トナー粒子の製造方法 | |

| JP2013214086A (ja) | 静電荷像現像用トナー、画像形成装置及びトナーカートリッジ | |

| JP2012078371A (ja) | トナー粒子の製造方法 | |

| JP5038086B2 (ja) | トナー及び現像方法 | |

| JP2011017886A (ja) | トナー粒子の製造方法 | |

| JP2008224939A (ja) | トナー | |

| JP2000081727A (ja) | トナーの製造方法 | |

| JP6619617B2 (ja) | トナー粒子の製造方法 | |

| JP4185806B2 (ja) | トナー粒子の製造方法及びトナーの製造方法 | |

| JP5455748B2 (ja) | トナー及びトナー粒子の製造方法 | |

| JP3970085B2 (ja) | 重合法トナーの製造方法 | |

| JP5479063B2 (ja) | トナーの製造方法 | |

| JP5305926B2 (ja) | 重合トナーの製造方法 | |

| JP2010197529A (ja) | 重合トナーの製造方法 | |

| JP5274039B2 (ja) | トナーの製造方法 | |

| JP5142847B2 (ja) | トナー | |

| JP5072628B2 (ja) | トナーの製造方法 | |

| JP5489865B2 (ja) | 重合トナーの製造方法 | |

| JP2010191057A (ja) | トナー粒子の製造方法 | |

| JP2008292783A (ja) | 重合トナーの製造方法 | |

| JP2018060009A (ja) | トナー粒子の製造方法 | |

| JP2008040393A (ja) | 重合トナーの製造方法 | |

| JP2003316074A (ja) | 重合法トナーの製造装置及び製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140203 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140203 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141021 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141028 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141226 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150310 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150407 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5730046 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |