JP5716640B2 - 熱間鍛造用圧延棒鋼 - Google Patents

熱間鍛造用圧延棒鋼 Download PDFInfo

- Publication number

- JP5716640B2 JP5716640B2 JP2011253412A JP2011253412A JP5716640B2 JP 5716640 B2 JP5716640 B2 JP 5716640B2 JP 2011253412 A JP2011253412 A JP 2011253412A JP 2011253412 A JP2011253412 A JP 2011253412A JP 5716640 B2 JP5716640 B2 JP 5716640B2

- Authority

- JP

- Japan

- Prior art keywords

- less

- content

- hot forging

- hot

- steel bar

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/50—Ferrous alloys, e.g. steel alloys containing chromium with nickel with titanium or zirconium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J1/00—Preparing metal stock or similar ancillary operations prior, during or post forging, e.g. heating or cooling

- B21J1/003—Selecting material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J1/00—Preparing metal stock or similar ancillary operations prior, during or post forging, e.g. heating or cooling

- B21J1/06—Heating or cooling methods or arrangements specially adapted for performing forging or pressing operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J5/00—Methods for forging, hammering, or pressing; Special equipment or accessories therefor

- B21J5/002—Hybrid process, e.g. forging following casting

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D7/00—Modifying the physical properties of iron or steel by deformation

- C21D7/13—Modifying the physical properties of iron or steel by deformation by hot working

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/06—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of rods or wires

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/20—Ferrous alloys, e.g. steel alloys containing chromium with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/22—Ferrous alloys, e.g. steel alloys containing chromium with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/24—Ferrous alloys, e.g. steel alloys containing chromium with vanadium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/28—Ferrous alloys, e.g. steel alloys containing chromium with titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/42—Ferrous alloys, e.g. steel alloys containing chromium with nickel with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/44—Ferrous alloys, e.g. steel alloys containing chromium with nickel with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/46—Ferrous alloys, e.g. steel alloys containing chromium with nickel with vanadium

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/005—Ferrite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/009—Pearlite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/0075—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for rods of limited length

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Heat Treatment Of Steel (AREA)

Description

質量%で、Si:2%以下(0%を含まない)、S:0.10%以下(0%を含まない)、N:0.02%以下(0%を含まない)、O:0.010%以下(0%を含まない)および不可避的不純物を含む鋼において、さらに、C:0.10〜0.6%、Mn:0.3〜2.5%、Cr:0.05〜2.5%、V:0.03〜0.5%、Al:0.060%以下(0%を含まない)、Ti:0.005〜0.03%を含有するとともに、必要に応じてさらに、Pb:0.3%以下(0%を含まない)、Ca:0.01%以下(0%を含まない)、Te:0.3%以下(0%を含まない)、Bi:0.3%以下(0%を含まない)、Zr:0.1%以下(0%を含まない)、Hf:0.1%以下(0%を含まない)、Y:0.1%以下(0%を含まない)、希土類元素:0.1%以下(0%を含まない)、Mg:0.1%以下(0%を含まない)のうちから選ばれる1種以上を含有し、残部がFeおよび不可避的不純物元素からなるとともに、平均結晶粒径が0.1〜5μmである介在物を1×102〜1×106個/mm2含有し、

上記介在物がTi酸・窒化物、MnS、および該Ti酸・窒化物とMnSを主体とする複合化合物である「熱間鍛造用高強度高靱性非調質鋼」およびその製造方法が開示されている。

質量%で、C:0.25〜0.50%、Si:0.40〜2.00%、Mn:0.50〜2.50%、Cr:0.10〜1.00%、S:0.03〜0.10%、V:0.05〜0.30%、N:0.0050〜0.0200%、さらにAl:0.005〜0.050%とTi:0.002〜0.050%の1種または2種を含み、必要に応じてさらに、Ca:0.0004〜0.0050%を含有し、残部がFeおよび不可避的不純物からなり、

Ceq.(%)=%C+(%Si)/20+(%Mn)/5+(%Cr)/9+1.54(%V)

の式で表される炭素当量Ceq.(%)が0.83〜1.23%、

Bt=31.2−100(%C)−6.7(%Si)+9.0(%Mn)+4.9(%Cr)−81(%V)

の式で表されるベイナイト変態指数Btが0以下、

である高強度熱間鍛造用非調質鋼が開示されている。

Y1=C+(1/10)Si+(1/5)Mn+(5/22)Cr+1.65V−(5/7)S・・・<1>

ただし、上記<1>式におけるC、Si、Mn、Cr、VおよびSは、それぞれの元素の質量%での含有量を表す。

Y2=C+(1/10)Si+(1/5)Mn+(5/22)Cr+1.65V−(5/7)S+(1/5)Cu+(1/5)Ni+(1/4)Mo・・・<2>

ただし、上記<2>式におけるC、Si、Mn、Cr、V、S、Cu、NiおよびMoは、それぞれの元素の質量%での含有量を表す。

Cは、鋼を強化する元素であり、0.27%以上含有させなくてはならない。一方、Cの含有量が0.37%を超えると、熱間鍛造後の引張強度は高くなるものの、横目の耐久比の低下を招いてしまう場合がある。したがって、Cの含有量を0.27〜0.37%とした。Cの含有量は0.29%以上とすることが好ましく、0.35%以下とすることが好ましい。

Siは、脱酸元素であるとともに、固溶強化によってフェライトを強化し、熱間鍛造後の引張強度を高めるのに必要な元素である。こうした効果を確保するには、Siを0.30%以上含有させる必要がある。一方、Siの含有量が0.75%を超えると、その効果が飽和するばかりか、圧延棒鋼の表面脱炭が著しくなる。したがって、Siの含有量を0.30〜0.75%とした。Siの含有量は0.35%以上とすることが好ましく、0.70%以下とすることが好ましい。

Mn:1.00〜1.45%

Mnは、固溶強化によってフェライトおよびパーライトを強化し、熱間鍛造後の引張強度を高めるのに必要な元素であり、1.00%以上含有させなくてはならない。一方、Mnの含有量が1.45%を超えると、その効果が飽和するばかりか、焼入れ性が高くなり、熱間鍛造後にベイナイトが生成してしまい、横目の疲労強度の低下を招いてしまう場合がある。したがって、Mnの含有量を1.00〜1.45%とした。Mnの含有量は1.10%以上とすることが好ましく、1.40%以下とすることが好ましい。

Sは、本発明における重要な元素である。Sは、Mnと結合してMnSを形成し、熱間鍛造後のオーステナイト粒内にもフェライトの生成核を増やすので、ベイナイトの生成を抑制することができる。さらには、MnSによって被削性も向上する。そのため、Sを0.008%以上含有しなくてはならない。一方、S含有量が0.030%以上になると、MnSは延伸された粗大な形態となるため、横目の疲労強度が低下し、横目の耐久比が低下してしまう。したがって、Sの含有量は厳しく管理する必要があり、0.008%以上で0.030%未満とした。Sの含有量は0.010%以上であることが望ましく、0.027%以下であることが望ましい。

Crは、Mnと同様に、固溶強化によってフェライトおよびパーライトを強化し、熱間鍛造後の引張強度を高める元素であり、0.05%以上含有させなければならない。一方、Crの含有量が0.30%を超えると、その効果が飽和するばかりか、焼入れ性が高くなり、熱間鍛造後にベイナイトが生成してしまい、横目の疲労強度の低下を招いてしまう場合がある。したがって、Crの含有量を0.05〜0.30%とした。Crの含有量は0.08%以上とすることが好ましく、0.20%以下とすることが好ましい。Crの含有量は0.20%未満とすることがより好ましい。

Alは、脱酸作用を有するだけでなく、Nと結合してAlNを形成し、そのピンニング効果により熱間鍛造時のオーステナイト粒の成長を抑制し、ベイナイト生成を抑制する作用を有する。このため、Alは0.005%以上含有させなくてはならない。一方、Alの含有量が0.050%を超えると、その効果が飽和してしまう。したがって、Alの含有量を0.005〜0.050%とした。Alの含有量は0.010%以上とすることが好ましい。

Vは、CおよびNと結合して、炭化物、窒化物または炭窒化物を形成して、熱間鍛造部品の横目の耐久比を有効に高める作用を有する。このため、0.200%以上のVを含有させる。一方、Vの含有量が0.320%を超えると、その効果が飽和するばかりか、コストの上昇を招く。したがって、Vの含有量を0.200〜0.320%とした。Vの含有量は0.220%以上とすることが好ましく、0.300%以下とすることが好ましい。

Nは、本発明における重要な元素である。Nは、Vと結合して窒化物または炭窒化物を形成して、熱間鍛造部品の横目の耐久比を有効に高める作用を有するだけでなく、Alと結合してAlNを形成し、そのピンニング効果により熱間鍛造時のオーステナイト粒の成長を抑制し、ベイナイト生成を抑制する作用を有する。このため、0.0080%以上のNを含有させる必要がある。しかしながら、Nの含有量が多くなって、特に0.0200%を超えると、鋼中にピンホールが形成される場合がある。したがって、Nの含有量は0.0080〜0.0200%とした。Nの含有量は0.0090%以上とすることが好ましく、0.0150%以下とすることが好ましい。

Pは、鋼中に不純物として含まれる元素であり、特に、その含有量が0.030%を超えると、偏析が著しくなり、疲労強度の低下を招く場合がある。したがって、不純物中のPの含有量を0.030%以下とした。不純物中のPの含有量は0.025%以下とすることが好ましい。不純物として含まれるPの含有量は、製鋼工程でのコスト上昇をきたさない範囲で、できる限り少なくすることが望ましい。

本発明において、Tiは、その含有量を制限しなければならない元素である。しかしながら、Tiは鉱石、スクラップ等からの混入を避けることができない。特に原料価格の抑制を重視して、スクラップの配合比率を増すと、不純物とはいえTiの混入量が高くなる。Tiの混入量が増えて、粗大なTi窒化物が形成されると、該Ti窒化物が熱間鍛造部品の軸方向に並んでしまい、特に0.0040%を上回ると、横目の疲労強度が低下し、0.47以上の横目の耐久比を得ることができない。そのため、不純物中のTiの含有量は、0.0040%以下とした。不純物中のTiの含有量は0.0035%以下とすることが好ましく、0.0030%未満とすることがより好ましい。

O(酸素)は、鋼中において、主として酸化物系介在物として存在し、横目の疲労強度の低下を招く不純物元素である。Oの含有量が多くなって、特に0.0020%を超えると、粗大な酸化物の発生頻度が高くなり、横目の疲労強度が低下し、横目の耐久比の低下を招く。したがって、不純物中のOの含有量を0.0020%以下とした。なお、不純物中のOの含有量は0.0015%以下とすることが好ましい。

Cuは、固溶強化によってフェライトおよびパーライトを強化する元素である。このため、Cuを含有させてもよい。しかしながら、Cuの含有量が0.30%を超えると、その効果が飽和するばかりか、焼入れ性が高くなり、熱間鍛造後にベイナイトが生成してしまい、横目の疲労強度の低下を招いてしまう場合がある。したがって、含有させる場合のCuの量に上限を設け、0.30%以下とした。含有させる場合のCuの量は0.20%以下であることが好ましい。

Niは、固溶強化によってフェライトおよびパーライトを強化する元素である。このため、Niを含有させてもよい。しかしながら、Niの含有量が0.30%を超えると、その効果が飽和するばかりか、焼入れ性が高くなり、熱間鍛造後にベイナイトが生成してしまい、横目の疲労強度の低下を招いてしまう場合がある。したがって、含有させる場合のNiの量に上限を設け、0.30%以下とした。含有させる場合のNiの量は0.20%以下であることが好ましい。

Moは、固溶強化によってフェライトおよびパーライトを強化する元素である。このため、Moを含有させてもよい。しかしながら、Moの含有量が0.10%を超えると、熱間鍛造後にベイナイトが生成してしまい、横目の疲労強度の低下を招いてしまう場合がある。したがって、含有させる場合のMoの量に上限を設け、0.10%以下とした。含有させる場合のMoの量は0.08%以下であることが好ましい。

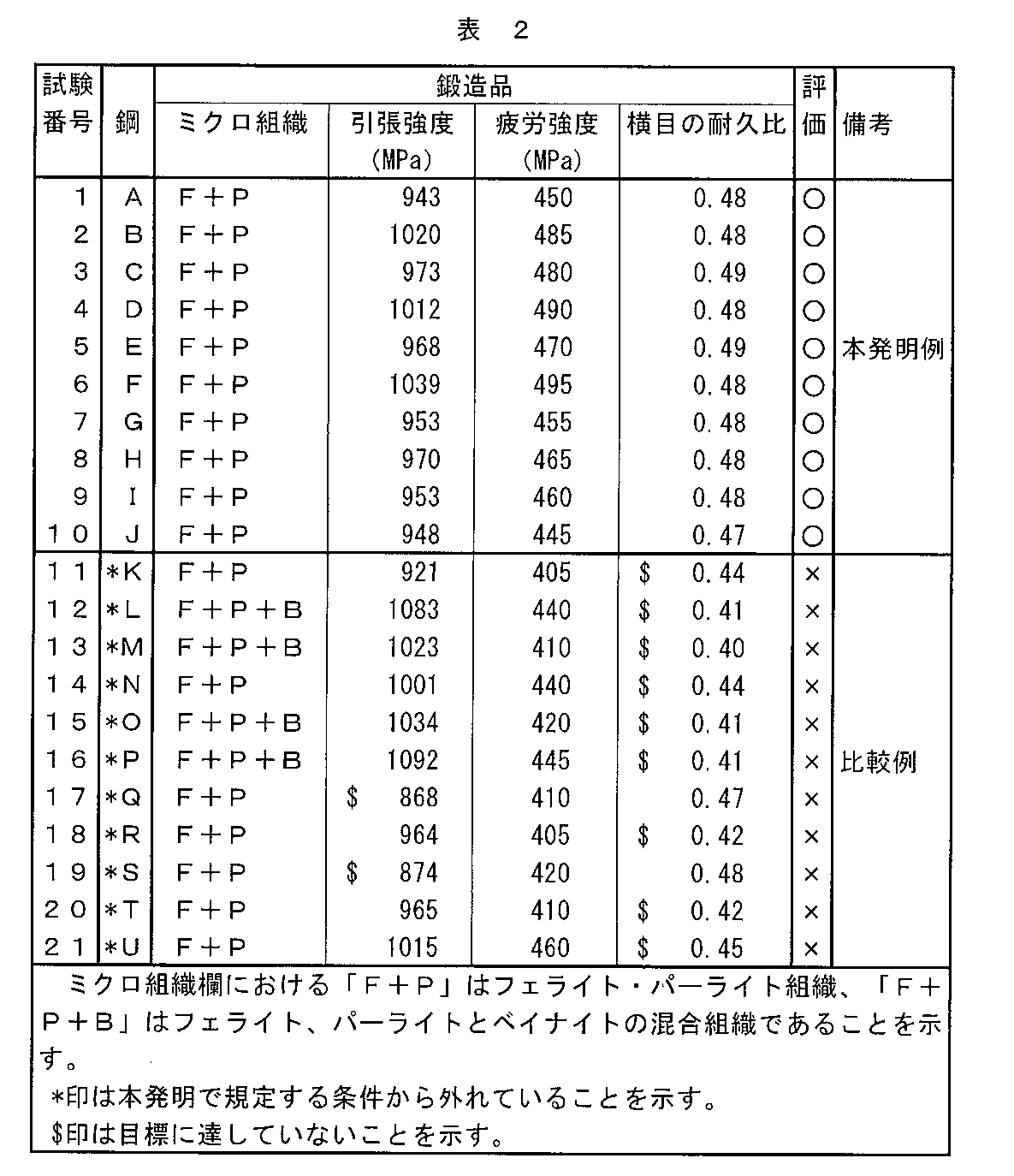

非調質熱間鍛造部品に、900MPa以上の引張強度を具備させるためには、該非調質熱間鍛造部品の素材である熱間鍛造用圧延棒鋼は、

Cu、NiおよびMoを含まない場合には、前記<1>式で表わされるY1〔=C+(1/10)Si+(1/5)Mn+(5/22)Cr+1.65V−(5/7)S〕が、

また、Cu、NiおよびMoのうちの1種以上を含む場合には、前記<2>式で表わされるY2〔=C+(1/10)Si+(1/5)Mn+(5/22)Cr+1.65V−(5/7)S+(1/5)Cu+(1/5)Ni+(1/4)Mo〕が、

それぞれ、1.05〜1.18でなければならない。

上記厚さ18mmの鍛造品の、幅方向1/2の位置で、かつ厚さ方向1/2の位置から、10mm×10mmの横断面を有する試料を切り出した。次いで、上記の横断面が被検面になるように樹脂に埋め込み、鏡面研磨した後、3%硝酸アルコール(ナイタル)で腐食してミクロ組織を現出させた。その後、倍率を500倍として光学顕微鏡を用いて5視野についてミクロ組織画像を撮影し、「相」を同定した。

上記厚さ18mmの鍛造品の厚さ方向1/2の位置から、試験片の長手方向が鍛造品の幅方向、すなわち鍛造品の軸の垂直方向となり、また試験片の平行部の中心が鍛造品の幅方向1/2になるように、2011年1月21日に財団法人日本規格協会発行のJISハンドブック[1]鉄鋼IのJIS Z 2201(1998)に規定される14A号試験片(ただし、平行部直径:5mm)を採取した。そして、標点距離を25mmとして室温で引張試験を実施し、引張強度を求めた。鍛造品の引張強度の目標は、900MPa以上であることとした。

また、上記厚さ18mmの鍛造品の幅の両端をフライス加工して、スケールを除去するとともに平面に仕上げた。次いで、上記のフライス加工した鍛造品の両端とJIS G 4051(2009)に規定された市販のS10Cを電子ビーム溶接によって溶接し、幅130mmの板材を作製した。その後、上記板材の厚さ方向1/2の位置から、試験片の長手方向が板材の幅方向、すなわち鍛造品の軸の垂直方向となるように、また試験片の平行部の中心が板材の幅方向1/2になるように、平行部の直径が8mm、長さが106mmの小野式回転曲げ疲労試験片を作製した。

Claims (2)

- 質量%で、C:0.27〜0.37%、Si:0.30〜0.75%、Mn:1.00〜1.45%、S:0.008%以上で0.030%未満、Cr:0.05〜0.30%、Al:0.005〜0.050%、V:0.200〜0.320%およびN:0.0080〜0.0200%を含有し、残部はFeおよび不純物からなり、不純物中のP、TiおよびOがそれぞれ、P:0.030%以下、Ti:0.0040%以下およびO:0.0020%以下であり、かつ、下記の<1>式で表わされるY1が1.05〜1.18の化学組成であることを特徴とする熱間鍛造用圧延棒鋼。

Y1=C+(1/10)Si+(1/5)Mn+(5/22)Cr+1.65V−(5/7)S・・・<1>

ただし、上記<1>式におけるC、Si、Mn、Cr、VおよびSは、それぞれの元素の質量%での含有量を表す。 - 質量%で、C:0.27〜0.37%、Si:0.30〜0.75%、Mn:1.00〜1.45%、S:0.008%以上で0.030%未満、Cr:0.05〜0.30%、Al:0.005〜0.050%、V:0.200〜0.320%およびN:0.0080〜0.0200%を含むとともに、Cu:0.30%以下、Ni:0.30%以下およびMo:0.10%以下から選択される1種以上を含有し、残部はFeおよび不純物からなり、不純物中のP、TiおよびOがそれぞれ、P:0.030%以下、Ti:0.0040%以下およびO:0.0020%以下であり、かつ、下記の<2>式で表わされるY2が1.05〜1.18の化学組成であることを特徴とする熱間鍛造用圧延棒鋼。

Y2=C+(1/10)Si+(1/5)Mn+(5/22)Cr+1.65V−(5/7)S+(1/5)Cu+(1/5)Ni+(1/4)Mo・・・<2>

ただし、上記<2>式におけるC、Si、Mn、Cr、V、S、Cu、NiおよびMoは、それぞれの元素の質量%での含有量を表す。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011253412A JP5716640B2 (ja) | 2011-11-21 | 2011-11-21 | 熱間鍛造用圧延棒鋼 |

| CN201280057256.5A CN103958714B (zh) | 2011-11-21 | 2012-11-07 | 热锻用轧制棒钢 |

| KR1020147013616A KR20140079853A (ko) | 2011-11-21 | 2012-11-07 | 열간 단조용 압연 봉강 |

| US14/358,733 US9574255B2 (en) | 2011-11-21 | 2012-11-07 | Rolled steel bar for hot forging |

| PCT/JP2012/078789 WO2013077182A1 (ja) | 2011-11-21 | 2012-11-07 | 熱間鍛造用圧延棒鋼 |

| EP12852067.3A EP2784169B1 (en) | 2011-11-21 | 2012-11-07 | Rolled steel bar for hot forging |

| HUE12852067A HUE043166T2 (hu) | 2011-11-21 | 2012-11-07 | Hengerelt acélrúd melegkovácsoláshoz |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011253412A JP5716640B2 (ja) | 2011-11-21 | 2011-11-21 | 熱間鍛造用圧延棒鋼 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013108129A JP2013108129A (ja) | 2013-06-06 |

| JP5716640B2 true JP5716640B2 (ja) | 2015-05-13 |

Family

ID=48469630

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011253412A Active JP5716640B2 (ja) | 2011-11-21 | 2011-11-21 | 熱間鍛造用圧延棒鋼 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US9574255B2 (ja) |

| EP (1) | EP2784169B1 (ja) |

| JP (1) | JP5716640B2 (ja) |

| KR (1) | KR20140079853A (ja) |

| CN (1) | CN103958714B (ja) |

| HU (1) | HUE043166T2 (ja) |

| WO (1) | WO2013077182A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017113801A (ja) * | 2015-12-25 | 2017-06-29 | 新日鐵住金株式会社 | 鋼管の製造方法 |

| US11274354B2 (en) | 2016-04-05 | 2022-03-15 | Daido Steel Co., Ltd. | Steel material, crankshaft, and automobile component |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101322067B1 (ko) | 2009-12-28 | 2013-10-25 | 주식회사 포스코 | 용접 후 열처리 저항성이 우수한 고강도 강판 및 그 제조방법 |

| JP5778055B2 (ja) * | 2012-02-15 | 2015-09-16 | 新日鐵住金株式会社 | 熱間鍛造用圧延棒鋼および熱間鍛造素形材ならびにコモンレールおよびその製造方法 |

| CN106661688B (zh) * | 2014-07-03 | 2018-05-08 | 新日铁住金株式会社 | 机械结构用轧制棒钢及其制造方法 |

| JP6249100B2 (ja) * | 2014-07-03 | 2017-12-20 | 新日鐵住金株式会社 | 機械構造用圧延棒鋼及びその製造方法 |

| US11447849B2 (en) * | 2016-04-26 | 2022-09-20 | Nippon Steel Corporation | Non-heat treated steel for induction hardening |

| CN106978565A (zh) * | 2017-04-05 | 2017-07-25 | 宝钢特钢韶关有限公司 | 一种高强度非调质钢 |

| JP7010298B2 (ja) * | 2017-10-31 | 2022-02-10 | 日本製鉄株式会社 | 熱間鍛造鋼材 |

| CN113355596B (zh) * | 2021-05-22 | 2024-05-03 | 江苏铸鸿重工股份有限公司 | 一种合金钢锻圆调质处理工艺 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2950702B2 (ja) | 1993-04-01 | 1999-09-20 | 新日本製鐵株式会社 | 高強度熱間鍛造用非調質鋼 |

| JPH0892687A (ja) | 1994-09-22 | 1996-04-09 | Kobe Steel Ltd | 熱間鍛造用高強度高靭性非調質鋼とその製造方法 |

| JP3036416B2 (ja) * | 1995-11-15 | 2000-04-24 | 株式会社神戸製鋼所 | 高疲労強度を有する熱間鍛造非調質鋼および鍛造品の製造方法 |

| JPH09176875A (ja) * | 1995-12-21 | 1997-07-08 | Meidensha Corp | 薬剤投入酸洗装置 |

| JP3235442B2 (ja) * | 1995-12-26 | 2001-12-04 | 住友金属工業株式会社 | 高強度・低延性非調質鋼 |

| JP3478381B2 (ja) * | 1999-02-16 | 2003-12-15 | 愛知製鋼株式会社 | 被削性と圧縮加工後の疲労強度に優れた非調質鍛造品の製造方法 |

| JP3780999B2 (ja) * | 2002-10-17 | 2006-05-31 | 住友金属工業株式会社 | 非調質鋼熱間鍛造部材の製造方法 |

| ATE442464T1 (de) | 2005-03-09 | 2009-09-15 | Ovako Bar Oy Ab | Hochfester luftgekühlter stahl und daraus resultiertes warmverformte produkt. |

| JP5251868B2 (ja) * | 2007-10-24 | 2013-07-31 | 新日鐵住金株式会社 | 高温での面圧疲労強度に優れた浸炭窒化高周波焼入れ鋼部品及びその製造方法 |

| KR101177542B1 (ko) * | 2008-02-26 | 2012-08-28 | 신닛뽄세이테쯔 카부시키카이샤 | 파단 분리성 및 피삭성이 우수한 열간 단조용 비조질강과 열간 압연 강재 및 열간 단조 비조질강 부품 |

| JP5231101B2 (ja) * | 2008-06-27 | 2013-07-10 | 株式会社神戸製鋼所 | 疲労限度比と被削性に優れた機械構造用鋼 |

| JP5778055B2 (ja) * | 2012-02-15 | 2015-09-16 | 新日鐵住金株式会社 | 熱間鍛造用圧延棒鋼および熱間鍛造素形材ならびにコモンレールおよびその製造方法 |

-

2011

- 2011-11-21 JP JP2011253412A patent/JP5716640B2/ja active Active

-

2012

- 2012-11-07 EP EP12852067.3A patent/EP2784169B1/en active Active

- 2012-11-07 CN CN201280057256.5A patent/CN103958714B/zh active Active

- 2012-11-07 HU HUE12852067A patent/HUE043166T2/hu unknown

- 2012-11-07 WO PCT/JP2012/078789 patent/WO2013077182A1/ja not_active Ceased

- 2012-11-07 US US14/358,733 patent/US9574255B2/en active Active

- 2012-11-07 KR KR1020147013616A patent/KR20140079853A/ko not_active Ceased

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017113801A (ja) * | 2015-12-25 | 2017-06-29 | 新日鐵住金株式会社 | 鋼管の製造方法 |

| US11274354B2 (en) | 2016-04-05 | 2022-03-15 | Daido Steel Co., Ltd. | Steel material, crankshaft, and automobile component |

Also Published As

| Publication number | Publication date |

|---|---|

| US9574255B2 (en) | 2017-02-21 |

| US20140322066A1 (en) | 2014-10-30 |

| HUE043166T2 (hu) | 2019-08-28 |

| JP2013108129A (ja) | 2013-06-06 |

| EP2784169A1 (en) | 2014-10-01 |

| WO2013077182A1 (ja) | 2013-05-30 |

| CN103958714B (zh) | 2016-03-23 |

| EP2784169B1 (en) | 2019-01-09 |

| CN103958714A (zh) | 2014-07-30 |

| EP2784169A4 (en) | 2016-03-16 |

| KR20140079853A (ko) | 2014-06-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5716640B2 (ja) | 熱間鍛造用圧延棒鋼 | |

| KR101486680B1 (ko) | 인성이 우수한 고강도 열연 강판 및 그 제조 방법 | |

| JP7018510B2 (ja) | 優れた硬度と衝撃靭性を有する耐摩耗鋼及びその製造方法 | |

| JP5034308B2 (ja) | 耐遅れ破壊特性に優れた高強度厚鋼板およびその製造方法 | |

| CN114402086B (zh) | 耐磨损钢板及其制造方法 | |

| AU2015272889A1 (en) | Wheel for railroad car and method for manufacturing wheel for railroad car | |

| WO2008013300A1 (en) | Process for producing pearlitic rail excellent in wearing resistance and ductility | |

| WO2014104441A1 (ko) | 용접성이 우수한 고망간 내마모강 및 그 제조방법 | |

| JP5801529B2 (ja) | 曲げ疲労強度が高く、繰り返し応力による変形量の小さい熱間鍛造用非調質鋼およびその部品の製造方法 | |

| JP2020503450A (ja) | 高硬度耐摩耗鋼及びその製造方法 | |

| CN111051553A (zh) | 高Mn钢及其制造方法 | |

| JP4057930B2 (ja) | 冷間加工性に優れた機械構造用鋼及びその製造方法 | |

| JP2013253265A (ja) | 時効硬化型ベイナイト非調質鋼 | |

| JP2005256169A (ja) | 低温靱性に優れた耐摩耗鋼板およびその製造方法 | |

| JP6844943B2 (ja) | 高周波焼入れ用非調質鋼 | |

| JP5737152B2 (ja) | 熱間鍛造用圧延棒鋼 | |

| KR101368547B1 (ko) | 고강도 열연강판 및 그 제조 방법 | |

| JP6536673B2 (ja) | 時効硬化用鋼及び時効硬化用鋼を用いた部品の製造方法 | |

| JP2004027334A (ja) | 高周波焼もどし用鋼およびその製造方法 | |

| JP5304507B2 (ja) | 高周波焼入れ用非調質鋼 | |

| JP6390685B2 (ja) | 非調質鋼およびその製造方法 | |

| JP4192109B2 (ja) | 延性に優れた高炭素鋼レールの製造方法 | |

| CN116472358B (zh) | 导轨用钢及其导轨的制造方法 | |

| JP2004124190A (ja) | ねじり特性に優れる高周波焼もどし鋼 | |

| JP6791179B2 (ja) | 非調質鋼およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140212 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150217 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150302 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5716640 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |