JP5645863B2 - ノズルプレートの製造方法 - Google Patents

ノズルプレートの製造方法 Download PDFInfo

- Publication number

- JP5645863B2 JP5645863B2 JP2012057638A JP2012057638A JP5645863B2 JP 5645863 B2 JP5645863 B2 JP 5645863B2 JP 2012057638 A JP2012057638 A JP 2012057638A JP 2012057638 A JP2012057638 A JP 2012057638A JP 5645863 B2 JP5645863 B2 JP 5645863B2

- Authority

- JP

- Japan

- Prior art keywords

- pattern layer

- silicon substrate

- mask

- layer

- etching

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 53

- 239000000758 substrate Substances 0.000 claims description 212

- 238000005530 etching Methods 0.000 claims description 139

- 238000000034 method Methods 0.000 claims description 122

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 113

- 229910052710 silicon Inorganic materials 0.000 claims description 113

- 239000010703 silicon Substances 0.000 claims description 113

- 230000001681 protective effect Effects 0.000 claims description 68

- 239000013078 crystal Substances 0.000 claims description 53

- 230000015572 biosynthetic process Effects 0.000 claims description 22

- 230000006870 function Effects 0.000 claims description 12

- 238000005498 polishing Methods 0.000 claims description 11

- 239000000463 material Substances 0.000 claims description 10

- 238000012545 processing Methods 0.000 claims description 10

- 238000002360 preparation method Methods 0.000 claims description 9

- 238000010030 laminating Methods 0.000 claims description 7

- 238000000227 grinding Methods 0.000 claims description 6

- 230000003647 oxidation Effects 0.000 claims description 6

- 238000007254 oxidation reaction Methods 0.000 claims description 6

- 238000013459 approach Methods 0.000 claims description 2

- 239000000976 ink Substances 0.000 description 96

- 238000001312 dry etching Methods 0.000 description 24

- 238000007639 printing Methods 0.000 description 23

- 238000010438 heat treatment Methods 0.000 description 17

- 238000001039 wet etching Methods 0.000 description 15

- 229910004298 SiO 2 Inorganic materials 0.000 description 14

- 239000007788 liquid Substances 0.000 description 13

- 238000001514 detection method Methods 0.000 description 11

- 239000000243 solution Substances 0.000 description 11

- 238000004140 cleaning Methods 0.000 description 10

- 239000007789 gas Substances 0.000 description 9

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 9

- 238000000206 photolithography Methods 0.000 description 9

- 230000002940 repellent Effects 0.000 description 9

- 239000005871 repellent Substances 0.000 description 9

- 238000004891 communication Methods 0.000 description 8

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 7

- 230000000694 effects Effects 0.000 description 7

- 229910052731 fluorine Inorganic materials 0.000 description 7

- 239000011737 fluorine Substances 0.000 description 7

- 238000012360 testing method Methods 0.000 description 7

- 239000003086 colorant Substances 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 238000001035 drying Methods 0.000 description 6

- 238000011068 loading method Methods 0.000 description 6

- 238000006243 chemical reaction Methods 0.000 description 5

- 238000003860 storage Methods 0.000 description 5

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 4

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 4

- 239000000428 dust Substances 0.000 description 4

- 230000001965 increasing effect Effects 0.000 description 4

- 229910052760 oxygen Inorganic materials 0.000 description 4

- 239000001301 oxygen Substances 0.000 description 4

- 238000004380 ashing Methods 0.000 description 3

- 238000007664 blowing Methods 0.000 description 3

- 238000007599 discharging Methods 0.000 description 3

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 3

- 238000007740 vapor deposition Methods 0.000 description 3

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 2

- 229910004541 SiN Inorganic materials 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- 238000012937 correction Methods 0.000 description 2

- 238000000151 deposition Methods 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- MROCJMGDEKINLD-UHFFFAOYSA-N dichlorosilane Chemical compound Cl[SiH2]Cl MROCJMGDEKINLD-UHFFFAOYSA-N 0.000 description 2

- 238000004518 low pressure chemical vapour deposition Methods 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 239000011159 matrix material Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 229910003465 moissanite Inorganic materials 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 238000007517 polishing process Methods 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- 229910052814 silicon oxide Inorganic materials 0.000 description 2

- 238000007711 solidification Methods 0.000 description 2

- 230000008023 solidification Effects 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- 238000004528 spin coating Methods 0.000 description 2

- 238000004544 sputter deposition Methods 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 238000009279 wet oxidation reaction Methods 0.000 description 2

- 238000009623 Bosch process Methods 0.000 description 1

- AVXURJPOCDRRFD-UHFFFAOYSA-N Hydroxylamine Chemical compound ON AVXURJPOCDRRFD-UHFFFAOYSA-N 0.000 description 1

- 241000237503 Pectinidae Species 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 229910021417 amorphous silicon Inorganic materials 0.000 description 1

- 238000003491 array Methods 0.000 description 1

- 230000001174 ascending effect Effects 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000005137 deposition process Methods 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 238000003618 dip coating Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000003028 elevating effect Effects 0.000 description 1

- 238000003384 imaging method Methods 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 230000000873 masking effect Effects 0.000 description 1

- 239000008204 material by function Substances 0.000 description 1

- 239000011259 mixed solution Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 238000010926 purge Methods 0.000 description 1

- 238000001454 recorded image Methods 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 238000010019 resist printing Methods 0.000 description 1

- 235000020637 scallop Nutrition 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B81—MICROSTRUCTURAL TECHNOLOGY

- B81C—PROCESSES OR APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OR TREATMENT OF MICROSTRUCTURAL DEVICES OR SYSTEMS

- B81C1/00—Manufacture or treatment of devices or systems in or on a substrate

- B81C1/00436—Shaping materials, i.e. techniques for structuring the substrate or the layers on the substrate

- B81C1/00555—Achieving a desired geometry, i.e. controlling etch rates, anisotropy or selectivity

- B81C1/00626—Processes for achieving a desired geometry not provided for in groups B81C1/00563 - B81C1/00619

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/30604—Chemical etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/14201—Structure of print heads with piezoelectric elements

- B41J2/14233—Structure of print heads with piezoelectric elements of film type, deformed by bending and disposed on a diaphragm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/1433—Structure of nozzle plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/162—Manufacturing of the nozzle plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1628—Manufacturing processes etching dry etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1629—Manufacturing processes etching wet etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1631—Manufacturing processes photolithography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1632—Manufacturing processes machining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1642—Manufacturing processes thin film formation thin film formation by CVD [chemical vapor deposition]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1645—Manufacturing processes thin film formation thin film formation by spincoating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1646—Manufacturing processes thin film formation thin film formation by sputtering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B81—MICROSTRUCTURAL TECHNOLOGY

- B81B—MICROSTRUCTURAL DEVICES OR SYSTEMS, e.g. MICROMECHANICAL DEVICES

- B81B2201/00—Specific applications of microelectromechanical systems

- B81B2201/05—Microfluidics

- B81B2201/052—Ink-jet print cartridges

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/30604—Chemical etching

- H01L21/30608—Anisotropic liquid etching

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Geometry (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Power Engineering (AREA)

- Particle Formation And Scattering Control In Inkjet Printers (AREA)

Description

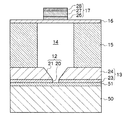

インクジェットヘッド10の断面を示す図1において、インクジェットヘッド10は、複数のノズル12が形成されたノズルプレート13と、圧力室14や共通流路(図示せず)等の流路が形成された流路基板15と、振動板16と、圧電素子17と、を含んで構成されている。

次に、図2から図4の工程フロー及び図5から図24の説明図を用いて、本発明のノズルプレートの製造工程を含むインクジェットヘッド10の製造工程(以下、単にヘッド製造工程という)30について説明を行う。なお、図5から図24では、図面の煩雑化を防止するために、インクジェットヘッド10の記録素子の単位となる1チャンネル分のインク噴射素子のみの製造過程を図示している。

積層基板準備工程31では、図5(B)に示すように、例えばシリコン基板をスライスするなどして予め形成された第2活性層24を第1活性層23上に積層する(貼り合せる又は接合)ことで、積層基板53を形成する。これにより、BOX層51の一面側(図中では上面側)には、第1活性層23と第2活性層24とが順番に積層される。また、第2活性層24を第1活性層23上に積層(貼りあわせる)した後に研削、研磨し所定の厚さにすればよい。第2活性層が薄い場合は、基板のハンドリング性が悪く破損の可能性が高いので、積層後、研削、研磨した方が良い。なお、積層基板53は、メーカで製造されたものを購入してもよい。

図3に示すように、マスクパターン層形成工程32では、マスク層形成工程55、第1レジストパターン層形成工程56、マスク層エッチング工程57、第1レジストパターン層除去工程58が順番に実行される。

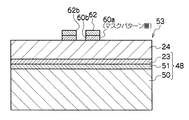

図6に示すように、マスク層形成工程55では、第2活性層24上にマスク層60を形成する。マスク層60はSiO2、SiN、SiC、Al2O3などで形成される。ここでマスク層60は、後工程の熱酸化膜形成工程34で熱酸化を行うので、熱酸化膜であるSiO2(シリコン酸化膜)以外で形成する必要がある。これは熱酸化膜形成工程34で選択的にシリコン(第1及び第2活性層23,24)を酸化させてSiO2を形成するためである。このため、マスク層60を例えばSiNで形成すれば、熱酸化膜形成工程34でSiN以外の部分(第1及び第2活性層23,24)を選択的に酸化することができる(図14参照)。従って、本実施形態ではSiNでマスク層60を形成した。なお、マスク層60は、SiN以外の耐熱酸化性を有する材料で形成してもよい。

図7及び図8に示すように、第1レジストパターン層形成工程56は、大別して、レジスト層形成ステップと、フォトリソグラフィーステップ(以下、フォトリソステップという)と、ポストベークステップとを経て、マスク層60上に第1レジストパターン層62(図7中では単にレジストパターン層と表示)を形成する。なお、図8では、図7との対応関係を明確にするために、マスク層60及び第1レジストパターン層62をハッチングで表示している。

(式1)Y=X+(d/tanθ)×2

従って、ストレート部20の孔径Xを20μm、第1活性層23の厚みdを50μm、テーパ部21の角度θを54.74度としたときに、上記(式1)に基づきテーパ部21の開口の大きさYは約90.6μmとなる。このため、第1レジストパターン層62の外形の大きさは90.6μmに形成される。

図9に示すように、マスク層エッチング工程57では、周知のドライエッチング装置により、第1レジストパターン層62をマスクとしてマスク層60に対してドライエッチング処理を施す。ドライエッチング処理にはフッ素系のガスが用いられる。なお、ドライエッチングの代わりに、各種の異方性エッチングを行ってもよい。

図10に示すように、第1レジストパターン層除去工程58では、アッシングや専用の剥離液を用いてマスクパターン層60a上から第1レジストパターン層62を剥離する。以上でマスクパターン層形成工程32が完了する。

図4に示すように、非貫通穴形成工程33では、第2レジストパターン層形成工程64と、活性層エッチング工程(シリコン基板エッチング工程)65と、第2レジストパターン層除去工程66とが順番に実行される。

図11に示すように、第2レジストパターン層形成工程64では、第2活性層24及びマスクパターン層60a上に、第2レジストパターン層68を形成する。第2レジストパターン層68は、マスク開口部60bを露呈させる第2レジスト開口部(第2開口部)68aを有しており、第2活性層24及びマスクパターン層60aをマスクする。この第2レジストパターン層68は、例えば前述の第1レジストパターン層62と同様の方法(レジスト層形成ステップ、フォトリソステップなど)で形成される。

図12に示すように、活性層エッチング工程65では、周知のドライエッチング装置により、第2レジストパターン層68をマスクとして第2活性層24、第1活性層23に順番にドライエッチング処理を施す。なお、ドライエッチングの代わりに、各種の異方性エッチングを行ってもよい。

図13に示すように、第2レジストパターン層除去工程66では、アッシングや専用の剥離液を用いて第2活性層24及びマスクパターン層60a上から第2レジストパターン層68を剥離する。以上で非貫通穴形成工程33が完了する。

図14に示すように、熱酸化膜形成工程34では、例えばウエット酸化やドライ酸化などの熱酸化膜形成方法を用いて、積層基板53のマスクパターン層60aでマスクされていない部分に熱酸化処理を行って、本発明の保護膜に相当する熱酸化膜72(本実施形態ではSiO2)を形成する。熱酸化膜72は、第2活性層24上のマスクパターン層60aで覆われていない非マスク部分(第1の部分、図13参照)24aと、非貫通穴70を形成する第1及び第2活性層23,24の内面(以下、単に「非貫通穴70の内側面」という)とに形成される。

図15に示すように、マスクパターン層除去工程35では、第2活性層24上からマスクパターン層60aを除去する。本実施形態では、マスクパターン層60aをウェットエッチング(ウェットエッチング以外でも可)により除去する。このウェットエッチングには100〜150℃に加熱した燐酸が用いられる。これにより、第2活性層24上のマスクパターン層60aで覆われていた部分が露呈される。以下、この露呈された部分を露呈部分(第2の部分)24bという。

結晶異方性エッチング工程36では、熱酸化膜72をマスクとして、ウェットエッチング装置により第2活性層24を結晶異方性エッチングする。第2活性層24の非マスク部分24a(図13参照)及び非貫通穴70の内側面は熱酸化膜72よりマスクされており、非貫通穴70の底部にはBOX層(SiO2)が露呈しているので、第2活性層24は露呈部分24bから結晶異方性エッチングされる。

図19に示すように、熱酸化膜除去工程37では、例えばHFやBHFを用いたウェットエッチングなどを行うことで熱酸化膜72を積層基板53から除去する。BHFとして10:1のものを用いると、熱酸化膜72が1μmであれば15分程度のエッチングで除去することができる。これにより、ハンドル層50及びBOX層51上に積層された状態でノズルプレート13が形成される。ここでハンドル層50及びBOX層51を除去すればノズルプレート13が完成する。ノズルプレート13には、上述の各工程を経てストレート部20とテーパ部21と含むノズル12が形成される。

図20に示すように、流路基板貼付工程38では、振動板16が接合された流路基板15を第2活性層24上に貼り付けて両者を接合する。第2活性層24及び流路基板15は共にシリコンで形成されているので、両者は直接接合される。

図21に示すように、圧電素子形成工程39では、振動板16の圧力室14に対向する面側とは反対面側に、下部電極26と、圧電膜27と、上部電極28とを形成することで、圧電素子17を形成する。圧電素子17の形成方法は公知であるので、ここでは具体的な説明は省略する。

図22に示すように、ハンドル層除去工程40では、ハンドル層50を膜厚が数〜数十μmになるまで研削・研磨を行い薄板化する。例えばドライポリッシュによるハンドル層50の研削を行う。残りのハンドル層50はドライエッチングにより除去する。フッ素プラズマなどを用いてドライエッチングを行うことで、例えばハンドル層50のみをエッチング除去可能である。なお、ハンドル層50を除去する方法はドライポリッシュ、ドライエッチングに限定されるものではなく、公知の各種研磨、研削、エッチングを行ってもよい。

図23に示すように、BOX層除去工程41では、BOX層51(SiO2)を例えばドライエッチングにより除去する。例えばフッ素系プラズマを用いることでBOX層51を選択的に除去することができる。これにより、ノズルプレート13のノズル面13a及び各ノズル12のノズル開口19が露呈される。なお、ハンドル層50を除去する方法はドライエッチングに限定されるものではなく、公知の各種研磨、研削、エッチングを行ってもよい。

図24に示すように、撥液膜形成工程42では、ノズル面13aに撥液膜25をスピンコート、ディップコート、蒸着、CVD法で形成する。撥液膜25は、例えばサイトップ(登録商標)やオプツール(登録商標)を用いて形成される。以上でヘッド製造工程30の全て完了して、インクジェットヘッド10が完成する。

上述のヘッド製造工程30では、第1及び第2活性層23,24にノズル12のストレート部20とテーパ部21とをそれぞれ形成する際に、ストレート部20の孔径(ノズル開口19の開口径)を、第1レジスト開口部62a(マスク開口部60b)に基づき決定することができる。すなわち、1つのパラメータでストレート部20の孔径が決定される。その結果、ストレート部20及びテーパ部21の長さの高精度な管理と両者の位置ずれ防止とを図りつつ、ストレート部20を高精度に形成することができる。

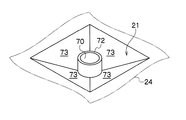

次に、図25及び図26を用いて本発明の第2実施形態のインクジェットヘッド80について説明を行う。上記第1実施形態のインクジェットヘッド10では、ノズルプレート13のノズル面13aからハンドル層50及びBOX層51を全て除去している。これに対して、インクジェットヘッド80は、BOX層51と、面方位が(110)のハンドル層82と、ハンドル層82に形成された四角孔形状のザグリ穴83とを有している。なお、第2実施形態では、図面の煩雑化を防止するために撥液膜25は図示を省略している。

次に、図27の工程フロー及び図28から図35の説明図を用いて、本発明のノズルプレートの製造工程を含むインクジェットヘッド80の製造工程(以下、単にヘッド製造工程という)84について説明を行う。なお、図28から図35では、第1実施形態と同様に、インクジェットヘッド80の記録素子の単位となる1チャンネル分のインク噴射素子のみの製造過程を図示している。

積層基板準備工程31から非貫通穴形成工程33までは、第1実施形態(図2〜図13)と基本的に同じであるので具体的な説明は省略する。ただし、ヘッド製造工程84では、ハンドル層50の代わりに面方位が(110)のハンドル層82を有するSOI基板48が用いられる。図13に示したように、積層基板53にマスクパターン層60a及び非貫通穴70が形成される。

図28に示すように、保護膜全面形成工程85では、非貫通穴70の内部を含む第2活性層24及びマスクパターン層60aの全面上に保護膜94を形成する。保護膜94はa−Si、Poly−Si、SiN、SiC、Al2O3、Al、Cuなどで形成することができるが、本実施形態ではSiNで保護膜94を形成した。この保護膜94、すなわちSiN膜は、スパッタ法、CVD法、蒸着法などで形成される。

図29に示すように、第3レジストパターン層形成工程86では、第2活性層24の非マスク部分24a(図13参照)上に形成された保護膜94を覆う第3レジストパターン層95を形成する。第3レジストパターン層95は、マスクパターン層60a上に形成された保護膜94及び非貫通穴70の内部に形成された保護膜94を露呈させる第3レジスト開口部95aを有している。第3レジストパターン層95は、例えば第1実施形態の第1レジストパターン層62と同様の方法(レジスト層形成ステップ、フォトリソステップなど)で形成される。

図30に示すように、保護膜エッチング工程87では、第3レジストパターン層95をマスクとして、周知のドライエッチング装置により保護膜94にドライエッチング処理を施す。このドライエッチング処理には、例えばフッ素系のガスが用いられる。これにより、マスクパターン層60a上の保護膜94と、非貫通穴70の底部の保護膜94とが選択的に除去される。その結果、マスクパターン層60aと非貫通穴70の底部にあるBOX層51とが露呈される。

図31に示すように、第3レジストパターン層除去工程88では、アッシングや専用の剥離液を用いて保護膜94上から第3レジストパターン層95を剥離する。これにより、第2活性層24上の非マスク部分24a(図13参照)と、非貫通穴70の内側面とが保護膜94で覆われた状態となる。これより、非マスク部分24a及び非貫通穴70の内側面を覆う保護膜の種類が異なるものの、図14に示した熱酸化膜形成工程34の終了後と同じ状態になる。

マスクパターン層除去工程89では、保護膜94をマスクとして、HFやBHFを用いるウェットエッチング装置あるいはHFベーパーエッチング装置などにより、第2活性層24上のマスクパターン層60aをウェットエッチングまたはベーパエッチングする。なお、ウェットエッチングまたはベーパエッチング以外の各種等方性エッチングを行ってもよい。

図33に示すように、結晶異方性エッチング工程90では、保護膜94をマスクとして、ウェットエッチング装置により第2活性層24を結晶異方性エッチングする。第1実施形態と同様に、エッチング液により第2活性層24が露呈部分24bから第1活性層23側に向けて結晶異方性エッチングされることで、4つの(111)面73(図18参照)により構成される略四角錐状のテーパ部21が形成される。

図34に示すように、保護膜除去工程91では、例えば熱燐酸を用いたウェットエッチングなどを行うことで積層基板53から保護膜94を除去する。これにより、ハンドル層50及びBOX層51上に積層された状態でノズルプレート13が形成される。ノズルプレート13には、上述の各工程を経てストレート部20とテーパ部21と含むノズル12が形成されている。

図35に示すように、ハンドル層研磨工程92では、ハンドル層82を反対面82b側から研磨してザグリ穴83を露呈させる。これにより、ノズルプレート13のノズル面13a及び各ノズル12のノズル開口19が露呈される。ハンドル層82の反対面82bを研磨する代わりに研削してもよく、あるいはドライエッチングしてもよい。

以下、図示は省略するが、第1実施形態で説明した流路基板貼付工程38や圧電素子形成工程39などが実行される。これにより、ヘッド製造工程84の全てが完了して、インクジェットヘッド80が完成する。

上述のヘッド製造工程84は、第2活性層24の非マスク部分24a及び非貫通穴70の内側面をマスクする方法が異なる点と、ノズルプレート13にザグリ穴83を形成する点とを除けば、第1実施形態のヘッド製造工程30と基本的に同じである。このため、上記第1実施形態で説明した効果と同様の効果が得られる。

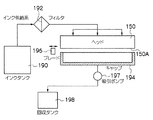

図36は、本発明の製造方法で製造されたノズルプレート13を有するインクジェットヘッド10(インクジェットヘッド80でも可)を備えたインクジェット記録装置110の概略を示す全体構成図である。図36に示すように、インクジェット記録装置110は、インクの色ごとに設けられた複数のインクジェットヘッド10K、10C、10M、10Y(上述のインクジェットヘッド10にそれぞれ対応)を有する印字部112と、各インクジェットヘッド(以下、単にヘッドと略す)10K、10C、10M、10Yに供給するインクを貯蔵しておくインク貯蔵/装填部114と、記録紙116を供給する給紙部118と、記録紙116のカールを除去するデカール処理部120と、ヘッド10K、10C、10M、10Yのノズル面(インク吐出面)に対向して配置され、記録紙116の平面性を保持しながら記録紙116を搬送する吸着ベルト搬送部122と印字部112による印字結果を読み取る印字検出部124と、印画済みの記録紙(プリント物)を外部に排紙する排紙部126を備えている。

次に、ヘッドの構造について説明する。色別の各ヘッド10K,10C,10M,12

Yの構造は共通しているので、以下、これらを代表して符号150によってヘッドを示すものとする。

ある。

図39は、インクジェット記録装置110におけるインク供給系の構成を示した概要図である。インクタンク190は、図36に示したインク貯蔵/装填部114に設置されており、ヘッド150にインクを供給する。インクタンク190の形態には、インク残量が少なくなった場合に、補充口(図示省略)からインクを補充する方式と、タンクごと交換するカートリッジ方式とがある。使用用途に応じてインク種類を替える場合には、カートリッジ方式が適している。この場合、インクの種類情報をバーコード等で識別して、インク種類に応じて吐出制御を行うことが好ましい。なお、インクタンク190は、先に記載した図36のインク貯蔵/装填部114と等価のものである。

図40はインクジェット記録装置110のシステム構成を示す要部ブロック図である。インクジェット記録装置110は、通信インターフェース170、システムコントローラ172、画像メモリ174、モータドライバ176、ヒータドライバ178、プリント制御部180、画像バッファメモリ182、ヘッドドライバ184等を備えている。

各ヘッド10K,10C,10M,10Y(ヘッド150)のノズル151(前述のノズル12のストレート部20やテーパ部21)が高精度に形成されており、吐出性能が安定しているので、良質な記録画像が得られる。

なお、上記各実施形態のインクジェットヘッド10,80では、各ノズルから液滴を吐出させるための吐出用の圧力(吐出エネルギー)を圧電素子から発生させているが、静電アクチュエータ、サーマル方式(ヒータの加熱による膜沸騰の圧力を利用してインクを吐出させる方式)におけるヒータ(加熱素子)や他の方式による各種アクチュエータなど様々な圧力発生素子(吐出エネルギー発生素子)を適用し得る。ヘッドの吐出方式に応じて、相応のエネルギー発生素子が流路構造体に設けられる。

Claims (16)

- 酸化膜の一面側に面方位が(111)の第1シリコン基板と、面方位が(100)の第2シリコン基板とを順番に積層してなる積層基板の前記第2シリコン基板上においてノズルを形成すべき位置に、第1開口部を有する枠形状のマスクパターン層を形成するマスクパターン層形成工程と、

前記第1開口部から前記第2シリコン基板と前記第1シリコン基板とを貫通して前記酸化膜の一面まで達する非貫通穴を形成することで、前記第1シリコン基板に前記ノズルのストレート部を形成する非貫通穴形成工程と、

前記第2シリコン基板上の前記マスクパターン層で覆われていない第1の部分と、前記非貫通穴を形成する前記第1及び第2シリコン基板の内面とにそれぞれ保護膜を形成する保護膜形成工程と、

前記第2シリコン基板上から前記マスクパターン層を除去することで、前記第2シリコン基板上の前記マスクパターン層で覆われていた第2の部分を露呈させるマスクパターン層除去工程と、

前記保護膜をマスクとして、前記第2シリコン基板を前記第2の部分から前記第1シリコン基板に達するまで結晶異方性エッチングする結晶異方性エッチング工程であって、前記結晶異方性エッチングにより露呈された前記第2シリコン基板の(111)面により、前記ストレート部に連通しかつ当該ストレート部に近づくのに従って次第に先細りとなる前記ノズルのテーパ部を形成する結晶異方性エッチング工程と、

前記保護膜を除去する保護膜除去工程と、

前記ストレート部の前記酸化膜側の開口を露呈させる開口露呈工程と、を有し、

前記第1シリコン基板の厚みを調整することにより、前記ストレート部の長さを決定するノズルプレートの製造方法。 - 前記マスクパターン層形成工程では前記第1開口部を円形状に形成し、前記非貫通穴形成工程では前記非貫通穴を丸孔形状に形成することで、前記ストレート部を丸孔形状に形成する請求項1記載のノズルプレートの製造方法。

- 前記マスクパターン層形成工程では、前記マスクパターン層の外形を四角形状に形成する請求項1または2記載のノズルプレートの製造方法。

- 前記第2シリコン基板の厚みを調整することにより、前記テーパ部の長さを決定する請求項1から3のいずれか1項記載のノズルプレートの製造方法。

- 前記結晶異方性エッチング工程では、前記第1シリコン基板が前記第2シリコン基板を結晶異方性エッチングする際のエッチングストッパとして機能する請求項1から4のいずれか1項記載のノズルプレートの製造方法。

- 前記マスクパターン層形成工程は、

前記第2シリコン基板上にマスク層を形成するマスク層形成工程と、

前記マスク層上の前記ノズルを形成すべき位置に対応する位置に、前記マスクパターン層に対応する形状の第1レジストパターン層を形成する第1レジストパターン層形成工程と、

前記第1レジストパターン層をマスクとして前記マスク層をエッチングすることで、前記マスクパターン層を形成するマスク層エッチング工程と、

前記第1レジストパターン層を除去する第1レジストパターン層除去工程と、

を有する請求項1から5のいずれか1項記載のノズルプレートの製造方法。 - 前記非貫通穴形成工程は、

前記第2シリコン基板及び前記マスクパターン層上に、前記第1開口部を露呈させる第2開口部を有する第2レジストパターン層を形成する第2レジストパターン層形成工程と、

前記第2レジストパターン層をマスクとして前記第2シリコン基板及び前記第1シリコン基板を順番にエッチングして、前記非貫通穴を形成するシリコン基板エッチング工程と、

前記第2レジストパターン層を除去する第2レジストパターン層除去工程と、

を有する請求項1から6のいずれか1項記載のノズルプレートの製造方法。 - 前記マスクパターン層は耐熱酸化性を有する材料で形成されており、

前記保護膜形成工程は、前記第2シリコン基板上の前記第1の部分と、前記非貫通穴を形成する前記第1及び第2シリコン基板の内面とにそれぞれ前記保護膜として熱酸化膜を形成する請求項1から7のいずれか1項記載のノズルプレートの製造方法。 - 前記開口露呈工程は、前記酸化膜を除去することにより、前記ストレート部の前記酸化膜側の開口を露呈させる請求項1から8のいずれか1項記載のノズルプレートの製造方法。

- 前記保護膜形成工程は、

前記第2シリコン基板の前記第1の部分上と、前記マスクパターン層上と、前記非貫通穴の内部とに前記保護膜を形成する保護膜全面形成工程と、

前記第1の部分上に形成された前記保護膜を覆う第3レジストパターン層を形成する第3レジストパターン層形成工程と、

前記第3レジストパターン層をマスクとして、前記マスクパターン層上に形成された前記保護膜と、前記非貫通穴の底部に形成された前記保護膜とをエッチングにより除去する保護膜エッチング工程と、

を有する請求項1から7のいずれか1項記載のノズルプレートの製造方法。 - 前記酸化膜の他面側には面方位が(110)の第3シリコン基板が設けられており、

前記マスクパターン層除去工程では、前記非貫通穴を通して前記酸化膜をエッチングすることで前記酸化膜に前記非貫通穴と同軸の第3開口部を形成して、前記第3シリコン基板の前記酸化膜と対向する対向面の一部を露呈させる請求項10記載のノズルプレートの製造方法。 - 前記結晶異方性エッチング工程では、前記非貫通穴及び前記第3開口部を通して前記第3シリコン基板を前記対向面の一部から前記対向面とは反対側の反対面に向かって結晶異方性エッチングすることで、前記第3シリコン基板の前記対向面側にザグリ穴を形成する請求項11記載のノズルプレートの製造方法。

- 前記開口露呈工程では、前記第3シリコン基板を前記反対面側から研磨または研削して前記ザグリ穴を露呈させる請求項12記載のノズルプレートの製造方法。

- 前記積層基板は、第3シリコン基板上に前記酸化膜及び前記第1シリコン基板を順番に積層してなるSOI基板と、前記第1シリコン基板上に積層された前記第2シリコン基板とを有するものであり、

前記開口露呈工程では、前記第3シリコン基板と前記酸化膜とを順番に除去する請求項1から9のいずれか1項記載のノズルプレートの製造方法。 - 前記積層基板は、面方位が(110)の第3シリコン基板上に前記酸化膜及び前記第1シリコン基板を順番に積層してなるSOI基板と、前記第1シリコン基板上に積層された前記第2シリコン基板とを有する請求項10から13のいずれか1項記載のノズルプレートの製造方法。

- 前記マスクパターン層形成工程の前に、前記積層基板を準備する積層基板準備工程を有する請求項1から15のいずれか1項記載のノズルプレートの製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012057638A JP5645863B2 (ja) | 2012-03-14 | 2012-03-14 | ノズルプレートの製造方法 |

| US13/802,603 US8685763B2 (en) | 2012-03-14 | 2013-03-13 | Method of manufacturing nozzle plate |

| CN201310080906.4A CN103302987B (zh) | 2012-03-14 | 2013-03-14 | 制造喷嘴板的方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012057638A JP5645863B2 (ja) | 2012-03-14 | 2012-03-14 | ノズルプレートの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013188968A JP2013188968A (ja) | 2013-09-26 |

| JP2013188968A5 JP2013188968A5 (ja) | 2013-11-07 |

| JP5645863B2 true JP5645863B2 (ja) | 2014-12-24 |

Family

ID=49128895

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012057638A Expired - Fee Related JP5645863B2 (ja) | 2012-03-14 | 2012-03-14 | ノズルプレートの製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US8685763B2 (ja) |

| JP (1) | JP5645863B2 (ja) |

| CN (1) | CN103302987B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2022054153A1 (ja) | 2020-09-09 | 2022-03-17 | コニカミノルタ株式会社 | インクジェットヘッド、インクジェットヘッドの製造方法及びインクジェット記録装置 |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013103392A (ja) * | 2011-11-14 | 2013-05-30 | Seiko Epson Corp | 液体噴射装置 |

| WO2013095430A1 (en) * | 2011-12-21 | 2013-06-27 | Hewlett Packard Development Company, L.P. | Fluid dispenser |

| US10189704B2 (en) * | 2013-06-15 | 2019-01-29 | Brookhaven Science Associates, Llc | Formation of superhydrophobic surfaces |

| JP6333016B2 (ja) * | 2014-03-28 | 2018-05-30 | キヤノン株式会社 | 液体吐出ヘッドの製造方法 |

| WO2018047576A1 (ja) | 2016-09-12 | 2018-03-15 | コニカミノルタ株式会社 | 液滴吐出ヘッド及び液滴吐出装置 |

| CN106541706B (zh) * | 2016-09-30 | 2019-04-16 | 西安交通大学 | 一种直通式压电喷墨打印头及其制造方法 |

| US11179935B2 (en) * | 2019-02-19 | 2021-11-23 | Canon Kabushiki Kaisha | Liquid ejection head, liquid ejection module, and method of manufacturing liquid ejection head |

| JPWO2022208701A1 (ja) * | 2021-03-31 | 2022-10-06 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5308442A (en) * | 1993-01-25 | 1994-05-03 | Hewlett-Packard Company | Anisotropically etched ink fill slots in silicon |

| US5589083A (en) | 1993-12-11 | 1996-12-31 | Electronics And Telecommunications Research Institute | Method of manufacturing microstructure by the anisotropic etching and bonding of substrates |

| JPH09216360A (ja) * | 1996-02-15 | 1997-08-19 | Seiko Epson Corp | インクジェットヘッド及びその製造方法 |

| US7347532B2 (en) * | 2004-08-05 | 2008-03-25 | Fujifilm Dimatix, Inc. | Print head nozzle formation |

| JP2008049673A (ja) * | 2006-08-28 | 2008-03-06 | Fujifilm Corp | ノズル板の製造方法および液体吐出ヘッドの製造方法 |

| JP4832325B2 (ja) * | 2007-02-02 | 2011-12-07 | 富士フイルム株式会社 | ノズルプレートおよび画像形成装置 |

| US8197029B2 (en) * | 2008-12-30 | 2012-06-12 | Fujifilm Corporation | Forming nozzles |

-

2012

- 2012-03-14 JP JP2012057638A patent/JP5645863B2/ja not_active Expired - Fee Related

-

2013

- 2013-03-13 US US13/802,603 patent/US8685763B2/en not_active Expired - Fee Related

- 2013-03-14 CN CN201310080906.4A patent/CN103302987B/zh not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2022054153A1 (ja) | 2020-09-09 | 2022-03-17 | コニカミノルタ株式会社 | インクジェットヘッド、インクジェットヘッドの製造方法及びインクジェット記録装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| US8685763B2 (en) | 2014-04-01 |

| US20130244352A1 (en) | 2013-09-19 |

| CN103302987A (zh) | 2013-09-18 |

| JP2013188968A (ja) | 2013-09-26 |

| CN103302987B (zh) | 2015-10-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5645863B2 (ja) | ノズルプレートの製造方法 | |

| JP4706850B2 (ja) | ノズルプレートの製造方法、液滴吐出ヘッド及び画像形成装置 | |

| JP5382905B2 (ja) | 圧電素子の製造方法及び液体吐出ヘッドの製造方法 | |

| JP5725664B2 (ja) | ノズルプレートの製造方法 | |

| JP2006281542A (ja) | 画像形成装置 | |

| US8413328B2 (en) | Method of manufacturing flow channel substrate for liquid ejection head | |

| JP2008074020A (ja) | 液体吐出ヘッドの製造方法及び画像形成装置 | |

| JP2004209741A (ja) | インクジェット記録ヘッド | |

| JP2008246789A (ja) | 液体吐出ヘッドの製造方法、画像形成装置、及び圧電素子の製造方法 | |

| JP2009231777A (ja) | 圧電アクチュエータ、液体吐出ヘッド及び液体吐出装置並びに圧電アクチュエータの駆動方法 | |

| JP2010082934A (ja) | 液体吐出ヘッドメンテナンス方法及び液体吐出装置 | |

| JP2009083140A (ja) | 液体吐出ヘッド及びその製造方法 | |

| JP2008213421A (ja) | ノズルプレートの製造方法、ノズルプレート、液体吐出ヘッド、及び画像形成装置 | |

| JP2006231626A (ja) | ノズルプレートの製造方法及び液体吐出ヘッド並びにこれを備えた画像形成装置 | |

| US7946681B2 (en) | Nozzle plate, ink ejection head, and image forming apparatus | |

| JP2008068499A (ja) | ノズルプレートの製造方法 | |

| WO2015022822A1 (ja) | インクジェットヘッドの製造方法 | |

| JP2006130885A (ja) | インクジェット記録ヘッド用基板、該基板の製造方法および前記基板を用いるインクジェット記録ヘッド | |

| JP2006111000A (ja) | 液体吐出ヘッド及びこれを備えた画像形成装置 | |

| JP2009218401A (ja) | 圧電アクチュエータの駆動方法及び液体吐出ヘッドの駆動方法 | |

| JP4832325B2 (ja) | ノズルプレートおよび画像形成装置 | |

| JP7222699B2 (ja) | 液体吐出ヘッドとその製造方法 | |

| JP2007283729A (ja) | 液体吐出ヘッドの製造方法及び画像形成装置 | |

| JP2008221661A (ja) | 液体吐出ヘッド及びその製造方法、ヘッドカートリッジ、画像形成装置 | |

| US20130256260A1 (en) | Method of forming substrate for fluid ejection device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130902 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130905 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140127 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140129 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140327 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20141031 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20141104 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5645863 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |