JP5221007B2 - 発光ダイオードチップ及びウェハ分割加工方法 - Google Patents

発光ダイオードチップ及びウェハ分割加工方法 Download PDFInfo

- Publication number

- JP5221007B2 JP5221007B2 JP2006152023A JP2006152023A JP5221007B2 JP 5221007 B2 JP5221007 B2 JP 5221007B2 JP 2006152023 A JP2006152023 A JP 2006152023A JP 2006152023 A JP2006152023 A JP 2006152023A JP 5221007 B2 JP5221007 B2 JP 5221007B2

- Authority

- JP

- Japan

- Prior art keywords

- wafer

- laser beam

- light

- waist

- dividing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/50—Working by transmitting the laser beam through or within the workpiece

- B23K26/53—Working by transmitting the laser beam through or within the workpiece for modifying or reforming the material inside the workpiece, e.g. for producing break initiation cracks

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48245—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic

- H01L2224/48247—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic connecting the wire to a bond pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48245—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic

- H01L2224/48257—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic connecting the wire to a die pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/49—Structure, shape, material or disposition of the wire connectors after the connecting process of a plurality of wire connectors

- H01L2224/491—Disposition

- H01L2224/49105—Connecting at different heights

- H01L2224/49107—Connecting at different heights on the semiconductor or solid-state body

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73265—Layer and wire connectors

Description

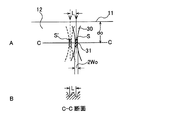

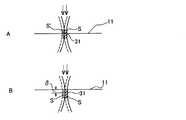

d0=n(λ)d (1)

と表される。例えば、基板10の厚さが200μmで、面11から深さ方向に80μmの位置にウエスト31を設定する場合、d0=80μm、n(λ)=1.75から、d=45.7μmと求まり、集光レンズ200を面11側に44.4μm移動させればよい。

L=Vin/R (2)

と表される。

2W0=(4λ/π)(f/2a) (3)

と表される。ここで、fは集光レンズ200の焦点距離、2aは集光レンズに入射するレーザビーム30のビーム径である。

Zr=(4λ/π)(1/2a)2 (4)

と表される。ここで、例えば、波長λ=1.045μmのレーザビームを集光する場合、NA=0.65のとき、f=4mm、2a=3mmを代入すると、Zr=2.4μm、となる。また、NA=0.24のとき、f=20mm、2a=3mmを代入すると、Zr=59μmとなる。したがって、NAが大きいほどZrが小さく、反対にNAが小さいほどZrが大きくなることがわかる。発明者等の実験によれば、NAが0.3以上のとき分割面からの光取り出し効率の観点で好ましいことがわかった。NAが0.4以上がさらに望ましい。なお、後述の溝加工工程を先に行い、その後内部加工工程を行う場合は、NA=0.5以上が好ましい。面11の表層部に溝が加工されていても、その溝を挟んで内部にレーザビームを効率よく集光することができる。NAが大きいと、集光ビームの溝でのケラレが少なくなるからである。

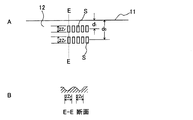

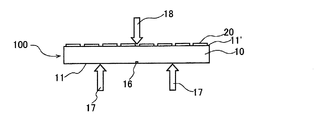

加工対象:サファイア単結晶(厚みt=500μm)

レーザ装置:Er、Yb共ドープモードロックファイバレーザベースフェムト秒レーザ装置

波長:1.045μm

パルス幅:400fs

パルス繰り返し周波数:100kHz

集光レンズ:開口数0.65、焦点距離4mm

集光レンズ透過後のパルスエネルギ:1.5μJ

ビームウエストでのフルーエンス:160J/cm2(計算値)

ビームウエストのパワー密度:400TW/cm2(計算値)

レーザビーム入射面:サファイア結晶のC面(図10の11)

レーザビーム入射方向:C面に垂直(図10に白抜き矢印で示す方向)

内部加工段数:19段(図10の1段〜19段)

1段目のウエスト位置:入射面から厚み方向内部に469μm(集光レンズの焦点位置を入射面に合わせてから集光レンズを入射面に268μm近づけたときの計算値)入った位置

内部加工段間の間隔:24.5μm(前段の内部加工後に集光レンズを入射面から14μm遠ざけたときの計算値)

内部加工移動速度Vin:400mm/s

溝加工段数:2段(図10の20段、21段)

20段目のウエスト位置:入射面

21断面のウエスト位置:集光レンズの焦点位置を入射面に合わせてから集光レンズを入射面に3μm近づけた位置

溝加工移動速度Vm:200mm/s

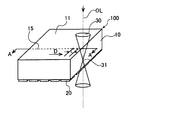

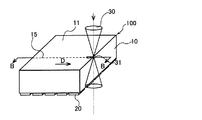

2、20・・・・・・半導体膜(半導体層)

11・・・・・・・・入射面

12・・・・・・・・分割面

15・・・・・・・・分割ライン

30・・・・・・・・レーザビーム

31・・・・・・・・ウエスト

100・・・・・・・ウエハ

200・・・・・・・集光レンズ

CL・・・・・・・・光軸

S、S′・・・・・・ウエスト領域

Claims (4)

- 二つの背向する面を持つ透明基板の一方の面に発光層を含む半導体膜が積層されたウェハを分割して発光ダイオードチップを作製するウェハ分割加工方法であって、

希土類ドープモードロックファイバレーザベースのフェムト秒レーザ装置によって、前記ウェハに対し光学的に透明な波長を有する、パルス幅がフェムト秒オーダの繰り返し短光パルスレーザビームを集光レンズを介して該ウェハの他方の面を入射面として入射させ、前記レーザビームのウエストが前記ウェハの内部に存在するように前記集光レンズの焦点位置を調整し、該レーザビームの光軸を該ウェハに対して想定された分割ラインに沿って該ウエストのスポットが空間的に分離するように該ウェハに対して相対的に移動させながら、該ウェハの該入射面に該レーザビームを入射する毎に、該ウエストの領域に多光子吸収による光誘起破壊を起こさせる第1の内部加工工程と、

前記レーザビームのウエストが前記ウェハの前記入射面の表層部に存在するように前記集光レンズの焦点位置を調整し、該レーザビームの光軸を前記分割ラインに沿って該ウエストのスポットが空間的に繋がるか或いは重なるように該ウェハに対して相対的に移動させながら、該ウェハの該入射面に該レーザビームを入射する毎に、該ウエストの領域に多光子吸収による光誘起破壊を起こさせて溝を形成する溝加工工程と、

前記溝に沿って前記ウェハを分割する分割加工工程と

を含み、

前記発光ダイオードチップのチップ分割面に凹凸が形成されることを特徴とするウェハ分割加工方法。 - 前記レーザビームのウエストが前記ウェハの前記第1の内部加工工程での光誘起破壊域と前記入射面との間に存在するように前記集光レンズの焦点位置を調整し、該レーザビームの光軸を該ウェハに対して前記分割ラインに沿って該ウエストのスポットが空間的に分離するように相対的に移動させながら、該ウェハの該入射面に該レーザビームを入射する毎に、該ウエストの領域に多光子吸収による光誘起破壊を起こさせる第2の内部加工工程をさらに備えることを特徴とする請求項1に記載のウェハ分割加工方法。

- 前記集光レンズの開口数が0.3以上であることを特徴とする請求項1又は2に記載のウェハ分割加工方法。

- 前記第2の内部加工工程の光誘起破壊域の上部と前記溝加工工程の溝底部とがつながるように該第2の内部加工工程及び該溝加工工程で集光レンズの焦点位置調整を行うことを特徴とする請求項2又は3に記載のウェハ分割加工方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006152023A JP5221007B2 (ja) | 2006-05-31 | 2006-05-31 | 発光ダイオードチップ及びウェハ分割加工方法 |

| US11/806,068 US20070298529A1 (en) | 2006-05-31 | 2007-05-29 | Semiconductor light-emitting device and method for separating semiconductor light-emitting devices |

| CNB2007101058387A CN100568565C (zh) | 2006-05-31 | 2007-05-30 | 半导体发光器件以及用于分离半导体发光器件的方法 |

| TW096119474A TW200805718A (en) | 2006-05-31 | 2007-05-31 | Semiconductor light-emitting device and method for separating semiconductor light-emitting devices |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006152023A JP5221007B2 (ja) | 2006-05-31 | 2006-05-31 | 発光ダイオードチップ及びウェハ分割加工方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007324326A JP2007324326A (ja) | 2007-12-13 |

| JP5221007B2 true JP5221007B2 (ja) | 2013-06-26 |

Family

ID=38856858

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006152023A Active JP5221007B2 (ja) | 2006-05-31 | 2006-05-31 | 発光ダイオードチップ及びウェハ分割加工方法 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP5221007B2 (ja) |

| CN (1) | CN100568565C (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9583674B2 (en) | 2014-06-18 | 2017-02-28 | Nichia Corporation | Method for producing semiconductor light emitting element |

| US9873170B2 (en) | 2015-03-24 | 2018-01-23 | Nichia Corporation | Method of manufacturing light emitting element |

Families Citing this family (39)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102006042280A1 (de) | 2005-09-08 | 2007-06-06 | IMRA America, Inc., Ann Arbor | Bearbeitung von transparentem Material mit einem Ultrakurzpuls-Laser |

| US9138913B2 (en) * | 2005-09-08 | 2015-09-22 | Imra America, Inc. | Transparent material processing with an ultrashort pulse laser |

| CN102326232B (zh) | 2009-02-25 | 2016-01-20 | 日亚化学工业株式会社 | 半导体元件的制造方法 |

| US8216867B2 (en) * | 2009-06-10 | 2012-07-10 | Cree, Inc. | Front end scribing of light emitting diode (LED) wafers and resulting devices |

| JP2011161491A (ja) * | 2010-02-10 | 2011-08-25 | Disco Abrasive Syst Ltd | レーザー加工装置 |

| JP5513227B2 (ja) * | 2010-04-08 | 2014-06-04 | 株式会社フジクラ | 微細構造の形成方法、レーザー照射装置、及び基板 |

| CN101908505B (zh) * | 2010-06-24 | 2013-04-24 | 上海蓝光科技有限公司 | 一种发光二极管芯片的制造方法 |

| JP5981094B2 (ja) * | 2010-06-24 | 2016-08-31 | 東芝機械株式会社 | ダイシング方法 |

| US8735772B2 (en) * | 2011-02-20 | 2014-05-27 | Electro Scientific Industries, Inc. | Method and apparatus for improved laser scribing of opto-electric devices |

| EP2721654B1 (en) * | 2011-06-15 | 2016-11-16 | Seoul Viosys Co., Ltd. | Semiconductor light emitting device and method of manufacturing the same |

| JP2013042119A (ja) * | 2011-07-21 | 2013-02-28 | Hamamatsu Photonics Kk | 発光素子の製造方法 |

| CN103050584B (zh) * | 2011-10-17 | 2015-05-20 | 上海蓝光科技有限公司 | 发光二极管芯片的制备方法 |

| JP6000700B2 (ja) * | 2012-07-10 | 2016-10-05 | 株式会社ディスコ | レーザー加工方法 |

| CN102886609A (zh) * | 2012-08-27 | 2013-01-23 | 中国科学院半导体研究所 | 应用于led器件分离的多焦点飞秒激光划片方法 |

| US9764978B2 (en) | 2013-04-04 | 2017-09-19 | Lpkf Laser & Electronics Ag | Method and device for separating a substrate |

| LT2964417T (lt) * | 2013-04-04 | 2022-04-11 | Lpkf Laser & Electronics Ag | Būdas kiaurinėms angoms pagrinde įvesti |

| US20150034613A1 (en) * | 2013-08-02 | 2015-02-05 | Rofin-Sinar Technologies Inc. | System for performing laser filamentation within transparent materials |

| JP6255192B2 (ja) * | 2013-09-04 | 2017-12-27 | 株式会社ディスコ | 光デバイス及び光デバイスの加工方法 |

| CN103586588B (zh) * | 2013-11-26 | 2015-07-29 | 苏州光韵达光电科技有限公司 | 切割蓝宝石玻璃的光纤激光设备及切割方法 |

| JP6277017B2 (ja) * | 2014-03-03 | 2018-02-07 | 株式会社ディスコ | 光デバイス |

| CN105322057B (zh) * | 2014-07-25 | 2020-03-20 | 晶元光电股份有限公司 | 发光元件及其制造方法 |

| US20160276535A1 (en) * | 2015-03-19 | 2016-09-22 | Epistar Corporation | Light emitting device and method of fabricating the same |

| JP6548944B2 (ja) * | 2015-04-09 | 2019-07-24 | 株式会社ディスコ | レーザー加工装置 |

| CN109314166A (zh) * | 2016-06-03 | 2019-02-05 | 创光科学株式会社 | 氮化物半导体紫外线发光装置及其制造方法 |

| CN107243690A (zh) * | 2017-07-13 | 2017-10-13 | 华中科技大学 | 一种激光多焦点动态加工方法及系统 |

| CN107538136A (zh) * | 2017-07-31 | 2018-01-05 | 山东浪潮华光光电子股份有限公司 | 一种利用激光切割蓝宝石衬底led芯片的方法 |

| JP7007052B2 (ja) * | 2017-09-19 | 2022-01-24 | 株式会社ディスコ | ウェーハの加工方法 |

| JP7105058B2 (ja) * | 2017-12-05 | 2022-07-22 | 株式会社ディスコ | ウェーハの加工方法 |

| WO2019220666A1 (ja) * | 2018-05-17 | 2019-11-21 | 信越エンジニアリング株式会社 | ワーク分離装置及びワーク分離方法 |

| CN110291627A (zh) * | 2019-04-15 | 2019-09-27 | 厦门市三安光电科技有限公司 | 一种led芯粒及led芯片的隐形切割方法 |

| CN110216389A (zh) * | 2019-07-01 | 2019-09-10 | 大族激光科技产业集团股份有限公司 | 一种晶圆的激光加工方法及系统 |

| CN110416155B (zh) * | 2019-07-05 | 2021-10-15 | 佛山市国星半导体技术有限公司 | 一种led晶圆切割劈裂方法及led芯片 |

| CN110456172A (zh) * | 2019-08-05 | 2019-11-15 | 清华大学 | 非侵入式电场测量系统及方法 |

| CN111276577B (zh) * | 2019-12-18 | 2021-12-10 | 北京中科优唯科技有限公司 | 一种led芯片的制造方法 |

| WO2021138773A1 (zh) * | 2020-01-06 | 2021-07-15 | 厦门三安光电有限公司 | 一种发光二极管及其制作方法 |

| US11592166B2 (en) | 2020-05-12 | 2023-02-28 | Feit Electric Company, Inc. | Light emitting device having improved illumination and manufacturing flexibility |

| US11876042B2 (en) | 2020-08-03 | 2024-01-16 | Feit Electric Company, Inc. | Omnidirectional flexible light emitting device |

| KR102214104B1 (ko) * | 2020-12-03 | 2021-02-09 | 주식회사 아성 | 레이저 클리닝을 이용한 마스크 프레임 표면처리 방법 |

| CN113394312B (zh) * | 2021-06-11 | 2023-03-10 | 湘能华磊光电股份有限公司 | 一种芯片及其切割方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4305296C3 (de) * | 1993-02-20 | 1999-07-15 | Vishay Semiconductor Gmbh | Verfahren zum Herstellen einer strahlungsemittierenden Diode |

| JPH08167738A (ja) * | 1994-12-14 | 1996-06-25 | Sanken Electric Co Ltd | 半導体発光素子 |

| JP2003188410A (ja) * | 2001-12-19 | 2003-07-04 | Daido Steel Co Ltd | 発光ダイオードチップ |

| JP3715627B2 (ja) * | 2002-01-29 | 2005-11-09 | 株式会社東芝 | 半導体発光素子及びその製造方法 |

| JP4329374B2 (ja) * | 2002-07-29 | 2009-09-09 | パナソニック電工株式会社 | 発光素子およびその製造方法 |

| JP2004221112A (ja) * | 2003-01-09 | 2004-08-05 | Sharp Corp | 酸化物半導体発光素子 |

| JP2004247411A (ja) * | 2003-02-12 | 2004-09-02 | Sharp Corp | 半導体発光素子および製造方法 |

| JP4669216B2 (ja) * | 2003-11-25 | 2011-04-13 | パナソニック電工株式会社 | 半導体発光素子の製造方法 |

| JP2005268329A (ja) * | 2004-03-16 | 2005-09-29 | Daido Steel Co Ltd | 半導体発光素子 |

| JP4092658B2 (ja) * | 2004-04-27 | 2008-05-28 | 信越半導体株式会社 | 発光素子の製造方法 |

| JP2006245066A (ja) * | 2005-02-28 | 2006-09-14 | Seiwa Electric Mfg Co Ltd | 発光ダイオード及び発光ダイオードの製造方法 |

| JP2006253298A (ja) * | 2005-03-09 | 2006-09-21 | Toshiba Corp | 半導体発光素子及び半導体発光装置 |

| JP2007258672A (ja) * | 2006-02-22 | 2007-10-04 | Sharp Corp | 発光ダイオード及びその製造方法 |

-

2006

- 2006-05-31 JP JP2006152023A patent/JP5221007B2/ja active Active

-

2007

- 2007-05-30 CN CNB2007101058387A patent/CN100568565C/zh not_active Expired - Fee Related

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9583674B2 (en) | 2014-06-18 | 2017-02-28 | Nichia Corporation | Method for producing semiconductor light emitting element |

| US10340413B2 (en) | 2014-06-18 | 2019-07-02 | Nichia Corporation | Semiconductor light emitting element |

| US9873170B2 (en) | 2015-03-24 | 2018-01-23 | Nichia Corporation | Method of manufacturing light emitting element |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007324326A (ja) | 2007-12-13 |

| CN101083292A (zh) | 2007-12-05 |

| CN100568565C (zh) | 2009-12-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5221007B2 (ja) | 発光ダイオードチップ及びウェハ分割加工方法 | |

| US20070298529A1 (en) | Semiconductor light-emitting device and method for separating semiconductor light-emitting devices | |

| JP6260601B2 (ja) | 半導体素子の製造方法 | |

| TWI631665B (zh) | 光裝置之加工方法 | |

| TWI433745B (zh) | 雷射加工方法及雷射加工設備 | |

| TWI450784B (zh) | Laser processing device | |

| US9117895B2 (en) | Laser processing method | |

| JP6620825B2 (ja) | 半導体素子の製造方法 | |

| WO2014030519A1 (ja) | 加工対象物切断方法 | |

| US20140014976A1 (en) | Optical device and processing method of the same | |

| KR20140004017A (ko) | 레이저 다이싱 방법 | |

| JP6277017B2 (ja) | 光デバイス | |

| JP6255192B2 (ja) | 光デバイス及び光デバイスの加工方法 | |

| TW201529267A (zh) | 光裝置及光裝置之加工方法 | |

| JP2009032970A (ja) | 窒化物半導体素子の製造方法 | |

| JP2017056469A (ja) | レーザ加工方法及びレーザ加工装置 | |

| JP6318900B2 (ja) | 半導体発光素子の製造方法 | |

| WO2014030517A1 (ja) | 加工対象物切断方法 | |

| KR101889385B1 (ko) | 패턴이 있는 기판의 가공 방법 | |

| US10297710B2 (en) | Method of processing wafer | |

| KR100984719B1 (ko) | 레이저 가공장치 | |

| JP2013118413A (ja) | Ledチップ | |

| JP2015162565A (ja) | Ledパターン付き基板とその製造方法およびled素子の製造方法 | |

| JP2009032795A (ja) | 窒化物半導体発光素子の製造方法 | |

| JP2013118277A (ja) | Ledパターン付き基板の加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080410 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20080410 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080929 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110629 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110907 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20110907 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20110907 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20110909 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111102 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111221 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120823 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121113 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20121120 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130212 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130307 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160315 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5221007 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |