JP5198112B2 - 配管の検査装置及びその検査方法 - Google Patents

配管の検査装置及びその検査方法 Download PDFInfo

- Publication number

- JP5198112B2 JP5198112B2 JP2008081537A JP2008081537A JP5198112B2 JP 5198112 B2 JP5198112 B2 JP 5198112B2 JP 2008081537 A JP2008081537 A JP 2008081537A JP 2008081537 A JP2008081537 A JP 2008081537A JP 5198112 B2 JP5198112 B2 JP 5198112B2

- Authority

- JP

- Japan

- Prior art keywords

- pipe

- thickness

- guide rail

- attached

- ring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Length Measuring Devices Characterised By Use Of Acoustic Means (AREA)

Description

この検査においては、例えば、特許文献1、2に開示された装置が使用されている。具体的には、永久磁石によって台車を配管の外周面に吸着配置し、この台車を配管の周方向に沿って走行させ、台車に搭載された複数の超音波探触子を、配管の円周方向に沿って移動させて、配管の損傷等を測定する装置である。

また、台車は、配管の外周面を、その周方向に走行するため、配管をその軸方向に沿って連続的に測定することができず、作業性が悪かった。

更に、台車は、磁性を有する金属で構成された配管の外周面に吸着しながら自走するものであるため、他の材質、例えば、磁性を有しない金属、セラミックス、プラスチック、又はゴムで構成された配管内を走行できないという問題もあった。

前記ガイドレールに取付けられ、該ガイドレールに沿って移動する走行台車と、

前記配管の外側周方向に配置され、しかも前記走行台車に前記配管の軸心を中心として周方向に回転自在に設けられたガイドリング、及び該ガイドリングに軸心を合わせて取付けられた環状のラックギアを有する回転リングと、

a)前記回転リングの前記ラックギアに取付けられた取付け部と、b)前記取付け部に第1の圧縮ばねを介して前記配管方向に押圧移動可能に取付けられた探触子ホルダーと、c)該探触子ホルダーに第2の圧縮ばねを介して前記配管に押し付けられた超音波探触子と、d)前記探触子ホルダーに、前記超音波探触子を囲んで取付けられる複数のボールベアとを備えて前記配管の厚みを測定する厚み測定センサと、

前記走行台車に設けられ、該走行台車の前記ガイドレール上の位置を検知する第1の位置センサ、及び前記ラックギアに噛み合う平歯車に連結されて前記厚み測定センサの前記配管の周方向の位置を検知する第2の位置検知センサと、

前記走行台車を前記ガイドレールに沿って移動させ、しかも前記回転リングを回転させることにより、前記厚み測定センサで測定された前記配管の厚みを、前記第1、第2の位置検知センサで得られた測定位置と共に表示する制御手段とを有し、

更に、前記ガイドリングと前記ラックギアはそれぞれの分割位置をずらして分割されて、前記ガイドリングと前記ラックギアを重ね合わせて固定ねじによって接続されている。

第1の発明に係る配管の検査装置において、前記厚み測定センサを前記回転リングに2以上取付ける場合は、該回転リングの軸心を中心として、前記厚み測定センサを等角度に取付けることが好ましい。

前記ガイドレールに前記走行台車を取付け、該走行台車に前記配管に押し付けられてその厚みを測定する前記厚み測定センサが取付けられ、しかも前記配管の外側周方向に配置される前記回転リングを、回転自在に取付ける厚み測定準備工程と、

前記走行台車を前記ガイドレールに沿って移動させ、しかも前記回転リングを前記配管の軸心を中心としてその周方向に回転させることにより、前記厚み測定センサで測定された前記配管の厚みを、前記走行台車の前記ガイドレール上の位置、及び前記厚み測定センサの前記配管の周方向の位置をそれぞれ検知する前記第1、第2の位置検知センサで得られた測定位置と共に表示する測定結果出力工程とを有する。

更に、配管の外側周方向に配置され、しかも走行台車に回転自在に設けられて、配管の軸心を中心として周方向に回転する回転リングに、厚み測定センサを取付けることにより、配管の周方向の厚み測定が容易にできる。

これにより、配管の肉厚測定を、簡単な構成で容易に実施できる。

また、配管に取付けられるガイドレールの曲率半径を、配管の最大曲率半径よりも更に大きくできるので、ガイドレールに沿って移動する走行台車を、曲率半径の小さなものに対応可能な特別な構成とすることなく、簡単な構成で、ガイドレール上をスムーズに走行させることができる。更に、ガイドレールの曲率半径を大きくすることで、ガイドレールを滑らかな曲線に曲げ加工できる。

そして、ガイドリング及びラックギアが2以上に分割されているので、配管の外側周囲への回転リングの取付け作業が容易である。

図1〜図11に示すように、本発明の一実施の形態に係る配管の検査装置(以下、単に検査装置ともいう)10は、曲がり管(配管の一例)11の外側に取付け固定されるガイドレール12と、ガイドレール12に沿って移動する走行台車13と、走行台車13に回転自在に設けられる回転リング14と、回転リング14に取付けられる厚み測定センサ15と、走行台車13に設けられたロータリエンコーダ(第1の位置検知センサの一例)16及びマイクロエンコーダ(第2の位置検知センサの一例)17と、厚み測定センサ15で測定された曲がり管11の厚みを、ロータリエンコーダ16及びマイクロエンコーダ17で得られた測定位置と共に表示する制御手段18とを有する。以下、詳しく説明する。

図1に示すように、曲がり管11の外側に取付けられるガイドレール12は、曲がり管11の外側線から一定の距離Dを有して固定されている。この曲がり管11の外側線とは、曲がり管11の軸心と一定の距離を有する線を意味し、本実施の形態においては、曲がり管11の最大曲率半径に位置する線、即ち曲がり管11の背側に位置する線(最外側線)L1を意味している。しかし、これに限定されるものではなく、例えば、曲がり管11の最小曲率半径に位置する線、即ち曲がり管11の腹側に位置する線L2、又は曲がり管11の側方、即ち曲がり管11の背側と腹側の中間に位置する線L3でもよい。

このガイドレール12は、例えば、厚みが1〜10mm、幅が20〜50mmの断面長方形となった金属製のものである。

なお、ガイドレールの形状は、これに限定されるものではなく、例えば、断面正方形でもよく、また断面円形、断面楕円形等でもよく、更には、中空、板、又は棒でもよい。そして、ガイドレールは、例えば、鉄、ステンレス、アルミニウム、又はアルミニウム合金等の金属製で構成されているが、強化プラスチック等も使用でき、更には、ガイドレールの表面に、コーティング材(例えば、ゴム、樹脂等)を貼り着けてもよい。

このレール固定部19、20は、それぞれL字状となった接続部21を有し、この接続部21の先側端部には、ガイドレール12がねじ22によって取付けられ、基側平坦部には、鉄製の曲がり管11に吸着する磁石(固定手段の一例)23がボルト24によって取付けられている。

この磁石23は、曲がり管11と接触する断面がV字状となっており、このV字状の2つの面が、曲がり管11を挟むようにその表面に当接する構成となっている。このため、曲がり管11の直径が多少変わっても、磁石23の2つの面が曲がり管11の表面に接触する範囲であれば、1種類の磁石で直径の異なる複数種類の曲がり管に対応できる。

なお、曲がり管が鉄でなく、例えば、磁性を有しない金属(例えば、ステンレス)、セラミックス、プラスチック、又はゴムで構成されている場合は、バンド又は固定リングを使用して、レール固定部19、20を曲がり管11に縛り付け固定してもよい。

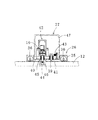

下部走行部25は、図3、図4(A)、(B)に示すように、ガイドレール12を裏面側から囲むように配置される正断面視して溝状の下部走行ベース28を有している。

この下部走行ベース28内には、その軸心がガイドレール12の長手方向に直交して配置される対となる走行ローラ軸29が、間隔を有して回転自在に設けられ、各走行ローラ軸29には、ガイドレール12の裏面の幅方向両側に接触する対となる走行ローラ30が設けられている。

また、下部走行ベース28内の側部であって、ガイドレール12の幅方向両外側には、ガイドローラ軸31が立設され、このガイドローラ軸31にベアリング32を介して、ガイドレール12を幅方向から挟み込んで接触するガイドローラ33が設けられている。

この上部走行ベース35には、その軸心がガイドレール12の長手方向に直交して配置される対となる走行ローラ軸36が、間隔を有して設けられ、各走行ローラ軸36に、ガイドレール12の表面の幅方向両側に接触する対となる走行ローラ37が、それぞれベアリング38を介して設けられている。

なお、図1に示すように、下部走行部25の走行ローラ30と、上部走行部26の走行ローラ37とは、ガイドレール12の長手方向の異なる位置(本実施の形態では、走行ローラ30の走行方向前側と後ろ側に走行ローラ37を配置)に設けられているが、同じ位置でもよい。

このように構成することで、下部走行部25の走行ローラ30、ガイドローラ33、及び上部走行部26の走行ローラ37が、それぞれガイドレール12の裏面、側面、及び表面に接触するので、ガイドレール12の長手方向に沿って、走行台車13をスムーズに移動させることができる。

ここで、上部走行ベース35と載置台40とは、引張ばね43で接続され、自由状態では、回動軸39を中心として、載置台40がガイドレール12の幅方向中心位置に向けて付勢されている。

載置台40上に配置されたロータリエンコーダ16の入力軸44は、ベアリング45を介して載置台40の下方に突出して設けられ、しかもガイドレール12の側方に配置されている。この入力軸44には、ガイドレール12の側面に接触する距離測定用ローラ46が取付けられている。

これにより、走行台車13がガイドレール12に沿って移動する場合、引張ばね43の力によって、距離測定用ローラ46がガイドレール12の側面に常時接触した状態を維持するため、距離測定用ローラ46の回転角度がロータリエンコーダ16に入力され、走行台車13の移動距離を測定できる。

ケーシング47内には、図7(A)〜(C)に示すように、走行台車13を移動させるための駆動モータ48と、ガイドレール12の表面に接触する駆動ローラ49と、駆動モータ48と駆動ローラ49を接続する減速手段50が内装されている。ここで、減速手段50は、駆動モータ48の出力軸51に設けられたモータ平歯車52と、このモータ平歯車52に噛合する車軸用平歯車53と、この車軸用平歯車53に接続され、ケーシング47にベアリング54を介して回転自在に支持されたウォームホイル55と、このウォームホイル55に噛合するウォームギア56で構成されている。また、駆動ローラ49は、ウォームギア56が取付けられ、ケーシング47にベアリング57を介して回転自在に支持された回転軸58に取付けられている。

このセット軸61の下側には、高さ位置が固定された止め部62が取付けられ、この止め部62とケーシング47のガイド部59との間に、圧縮ばね63が取付けられ、ガイド部59から突出したセット軸61の上端部に、レバー64が回動自在に設けられている。

なお、レバー64は、ケーシング47の上面側に倒したり、また直立状態にすることで、てこと偏心カムを利用して、ケーシング47を上部走行ベース35上に押圧したり、またその押圧を解除したりできる。

一方、レバー64をケーシング47に対して直立状態にした場合、圧縮ばね63が自由状態となって、ケーシング47が上部走行ベース35の上面から離れ、駆動ローラ49がガイドレール12の表面と離れた状態を維持できる。これにより、走行台車13をガイドレール12に取付ける際に、駆動ローラ49が上部走行部26の走行ローラ37よりもガイドレール12側へ突出することを防止できるため、ガイドレール12への走行台車13の取付け作業が良好である。

フレーム66には、曲がり管11の軸心と同一方向に配置される回転軸67が、フレーム66の基部と中央部に設けられたベアリング68、69を介して、回転自在に取付けられている。この回転軸67の中央部には、マイタギア70が設けられており、その先部には、駆動平歯車71が取付けられている。

回転軸67に取付けられたマイタギア70を中心としてその両側には、出力軸にマイタギア72が取付けられた駆動モータ73と、入力軸にマイタギア74が取付けられたマイクロエンコーダ17が、それぞれ配置されている。なお、駆動モータ73とマイクロエンコーダ17は、それぞれケース75、76内に収納されている。

これらのマイタギア70、72、74は、マイタギア70を中心にして互いに噛合しているため、駆動モータ73の出力がマイタギア72を介して回転軸67を回転させると共に、その回転角度がマイタギア74を介してマイクロエンコーダ17に入力される。

これにより、ガイドローラ77、78の下方に、ガイドローラ80、81が配置される。

ここで、各ガイドローラ77、78、80、81の回転中心は平行に配置されており、しかもガイドローラ77とガイドローラ80の間隔と、ガイドローラ78とガイドローラ81の間隔とが同一となっている。なお、これらの間隔は、固定板79に設けられた2つの圧縮ばね82により、調整自在となっている。

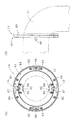

回転リング14は、図9(A)、(B)に示すように、曲がり管11の外側周方向に配置されるものであり、曲がり管11の外径よりも大きな内径を有する円形のガイドリング83と、円形のラックギア84を有している。このガイドリング83の片面には、ラックギア84の片面が、その軸心を同一にして、ねじ85により一体的に接続されている。

なお、ガイドリング83は、前記したリング回転駆動部65のガイドローラ77とガイドローラ80との間、及びガイドローラ78とガイドローラ81との間に、その幅方向から挟み込まれるように配置される。また、ラックギア84は、リング回転駆動部65の駆動平歯車71に噛合するように配置される。

このように、回転リング14を、回転リング14の軸心を中心として2以上に分割することで、回転リング14のリング回転駆動部65への取付け作業、及び曲がり管11への配置作業を容易にできると共に、回転リング14を環状のまま持ち運ぶ必要がないため作業性を良好にできる。なお、回転リングは、分割しなくてもよく、また曲がり管11の外径等に応じて3以上に分割してもよい。更に、回転リングの分割は、回転リングの軸心を中心として等角度に行ったが、異なる角度でもよい。

これにより、各ガイドローラ77、78、80、81によって、ガイドリング83を走行台車13に対して回転自在な状態に支持できるので、駆動平歯車71によりラックギア84を回転させ、回転リング14を曲がり管11の軸心を中心として周方向に回転できる。なお、測定誤差が生じない範囲であれば、回転リング14の回転中心と曲がり管11の軸心とが完全に一致しなくてもよい。

厚み測定センサ15は、図10(A)〜(D)に示すように、取付け部87を有し、この取付け部87の取付け側平坦部分が、ラックギア84の表面に取付け固定されている。取付け部87の取付け側とは反対側の対向する突出部分には、圧縮ばね88(第1の圧縮ばね)に挿通された揺動ピン89の基部が取付けられ、この揺動ピン89の先部に、首振り軸90を介して探触子ホルダー91が取付けられている。

これにより、探触子ホルダー91は、取付け部87に対して上下動可能になると共に、揺動ピン89により前後左右に揺れ動くことができる。

以上に示した厚み測定センサ15は、図1、図2、図9(A)に示すように、ラックギア84に2台取付けられ、しかもこの2台が、ラックギア84の軸心を中心として等角度(180度)、即ち曲がり管11の背側と腹側の対向する位置に、1台ずつ配置されている。なお、ラックギア84に取付ける厚み測定センサ15は、1台でもよく、また3台以上でもよい。また、厚み測定センサ15をラックギア84に2台以上取付ける場合は、ラックギア84の軸心を中心として等角度に取付けることが好ましいが、異なる角度でもよい。

この制御手段18は、1ch超音波P/R、2ch超音波P/R、マイコン、交流100V電源に接続されるDC電源(12V)、及びコンピュータを備えている。

ここで、1ch超音波P/Rと2ch超音波P/Rは、共にパルサーレシーバである。なお、1ch超音波P/Rと2ch超音波P/Rは、図7(A)に示すように、それぞれケーブル96、97を介して走行駆動部27のケーシング47に接続され、このケーシング47に接続されたケーブル98、99により、曲がり管11の背側と腹側に配置された厚み測定センサ15の超音波探触子(1ch探触子、2ch探触子)92に接続されている。

DC電源は、上記した1ch超音波P/R、2ch超音波P/R、及びマイコンに、それぞれ電力供給を行っている。

なお、マイコンは、図7(A)に示すように、走行駆動部27のケーシング47に接続されたケーブル100を介して、走行駆動部27のロータリエンコーダ16及び駆動モータ48の信号の入出力と、駆動モータ48への電力供給の制御を行い、走行駆動部27のケーシング47に接続されたケーブル101を介して、リング回転駆動部65のマイクロエンコーダ17及び駆動モータ73の信号の入出力と、駆動モータ73への電力供給の制御を行っている。

このコンピュータは、マイコンによって、走行台車13をガイドレール12に沿って移動させ、しかも回転リング14をリング回転駆動部65によって回転させるため、測定条件の入力を行うものである。更に、厚み測定センサ15の超音波探触子92で測定した曲がり管11の厚みを、ロータリエンコーダ16及びマイクロエンコーダ17で得られた測定位置と共にディスプレイに出力表示する機能も有している。この表示に際しては、コンピュータのディスプレイに、曲がり管11の全表面を展開状態で示し、しかも曲がり管11の厚みを色分け表示するが、これに限定されるものではない。

以上に示したように、配管の検査装置10を構成することで、従来測定が困難であった曲がり管11の厚み測定を、簡単な装置構成で容易に実施できる。

まず、超音波探触子92を取付け部87に取付け、その板厚校正を行う。

そして、曲がり管11の外径に応じた内径を備える回転リング14を選択し、この回転リング14のラックギア84に取付け部87を取付けた後、この回転リング14を2つに分割する。この分割された一方側のガイドリング83を、リング回転駆動部65のガイドローラ77とガイドローラ80との間、及びガイドローラ78とガイドローラ81との間に配置する。このとき、分割された一方側のラックギア84についても、リング回転駆動部65の駆動平歯車71に噛合するように配置する。

これにより、曲がり管11の背側の線L1から一定の距離Dを有して、曲がり管11にガイドレール12を固定できる(以上、ガイドレール取付け工程)。

これにより、曲がり管11の外側に取付け固定されたガイドレール12に、走行台車13を移動可能に取付けることができる。

これにより、曲がり管11の外側周方向に配置される回転リング14が、走行台車13に回転自在に取付けられると共に、厚み測定センサ15の超音波探触子92を、曲がり管11の表面に押し付けることができる。なお、分割された回転リング14の一方側は、予めリング回転駆動部65へ取付けていたが、ガイドレール12に走行台車13を取付けた後に、リング回転駆動部65へ取付けてもよい。

このように、各ケーブル96〜101の接続が終了した後、制御手段18を操作し、配管の検査装置10の各種動作確認を行う。具体的には、走行台車13がガイドレール12の長手方向に沿ってスムーズに走行するか否か、リング回転駆動部65により回転リング14が曲がり管11の外側周囲を、曲がり管11の軸心を中心として180度の範囲で回転(又は回動)するか否かを確認する。

これらの動作確認が終了すれば、曲がり管11の厚み測定を行う(以上、厚み測定準備工程)。

この回転リング14には、回転リング14の軸心を中心として等角度に、厚み測定センサ15が2台取付けられている。このため、各厚み測定センサ15による曲がり管11の周方向の厚み測定範囲は、曲がり管11の背側の線L1を中心として±90度の範囲(合計180度の範囲)と、曲がり管11の腹側の線L2を中心として±90度の範囲(合計180度の範囲)の2つに分割でき、測定時間の短縮が図れる。

まず、図12に示すように、前記した方法で、制御手段18のコンピュータに測定条件を入力し(ステップS1)、各厚み測定センサ15による測定を開始する(ステップS2)ことで、測定データの収録を行う(ステップS3)。この測定データとは、検出される反射エコーと、ロータリエンコーダ16及びマイクロエンコーダ17のカウント、即ち超音波探触子92の曲がり管11の軸心方向(X方向)及び周方向(Y方向)の移動距離である。

これにより、曲がり管11の位置ごとの厚みが計算される(ステップS4)。

なお、得られた結果が、例えば、極端におかしいというような問題がないものであれば、状況表示を終了し(ステップS6)、このデータをファイルに保存して(ステップS7)、測定を終了する。一方、上記した問題があれば、再度ステップS3へ戻り、必要なデータが得られるまで、ステップS3〜ステップS5を繰り返し行う。

まず、前記したファイルを読み込み(ステップS8)、1ch探触子と2ch探触子を一緒にした曲がり管11の厚さ色分け分布図を作成する(ステップS9)。

そして、曲がり管11の各種情報を、ディスプレイ上に表示する(ステップS10)。この情報には、例えば、前記した反射エコー、位置情報、曲がり管11の断面図、及び厚さ色分け分布図(補正あり又は補正なし)がある。

このように、曲がり管11の各種情報をディスプレイ上に表示した後、知りたい情報を変える場合は、表示モードの切り替えを行ってステップS9に戻り、再度ステップS10で情報を表示する。また、他の曲がり管11の各種情報を表示する場合には、ファイルを選択し直すため、ステップS8へ戻り、ステップS9、ステップS10を順次行う(ステップS11)。

そして、情報の確認が終われば、終了する。

ここで、曲がり管11の曲率を補正することなく作成した場合、曲がり管11の軸心方向(X方向)と周方向(Y方向)の位置は、直感的には分かりやすいが、曲がり管11の背側に対して腹側の距離が短いため、ディスプレイ上では、曲がり管11の腹側に近づくと共に、X方向に拡大されて表示される。その結果、厚みの減少領域が横に広がって表示され、現実と異なった判断がなされることになる。

しかし、曲がり管11の曲率を補正して作成した場合、この不具合が解消され、現実に即した形状で曲がり管11の厚み分布をみることができる。ここで、曲がり管11の断面図を表示する場合には、同時に、曲率補正した線を、曲がり管11の展開図上に位置させることで、曲がり管11の断面位置の把握が容易になる。

この曲率補正の有無は、厚さ色分け分布図の使用状況により、切り替えて表示する。

前記したように、曲がり管11の厚み測定は、曲がり管11の軸心を中心として、超音波探触子92を曲がり管11の周方向に回転させ、曲がり管11の周方向の連続厚みの測定を行った後、超音波探触子92を曲がり管11の軸方向に、一定のピッチで移動させる操作を繰り返すことにより行う。

このため、図14に示す90度の曲がり部の全厚みの測定を行う場合、内側の超音波探触子の移動ピッチは、外側の移動ピッチの(F−d/2)/(F+d/2)倍に小さくなる。なお、Fは、曲がり管の一端面から他端面の軸心位置までの距離であり、dは曲がり管の外径である。

そこで、周方向の各位置における曲率半径を求めて、曲がり管の展開図を作成することにより、曲がり管の背側と腹側で、同様の評価ができるようにする。

日本工業規格(JIS)では、90度の曲がり管の寸法は、図14に示すように、外径dと、曲がり管の中心から端面までの距離Fとで規定されている。

このとき、曲がり管の断面において、背側OからP(任意の位置)までの周方向の距離yは、(1)式で示される。

y=πd(180°−θ)/360° ・・・(1)

R=F−(d・cosθ)/2 ・・・(2)

これにより、Pにおける探触子の移動ピッチは、背側Oにおける移動ピッチのR/(F+d/2)倍となり、図15に示す展開図を作成できる。なお、この展開図は、「90°エルボ 150A ロング」の曲がり管の展開図である(d=165.2mm、F=228.6mm)。

そして、このように作成した展開図に対して、厚み測定結果を色分け表示する。

このように、曲がり管11の展開は、曲がり管11の線L2で行っているが、曲がり管11の他の線L1又は線L3で行ってもよい(以上、測定結果出力工程)。

Claims (4)

- 曲がり管で構成される配管の最大曲率半径に位置する外側線の外側に、長手方向側端部に設けられたレール固定部を介して該外側線から一定の距離を有して取付け固定されるガイドレールと、

前記ガイドレールに取付けられ、該ガイドレールに沿って移動する走行台車と、

前記配管の外側周方向に配置され、しかも前記走行台車に前記配管の軸心を中心として周方向に回転自在に設けられたガイドリング、及び該ガイドリングに軸心を合わせて取付けられた環状のラックギアを有する回転リングと、

a)前記回転リングの前記ラックギアに取付けられた取付け部と、b)前記取付け部に第1の圧縮ばねを介して前記配管方向に押圧移動可能に取付けられた探触子ホルダーと、c)該探触子ホルダーに第2の圧縮ばねを介して前記配管に押し付けられた超音波探触子と、d)前記探触子ホルダーに、前記超音波探触子を囲んで取付けられる複数のボールベアとを備えて前記配管の厚みを測定する厚み測定センサと、

前記走行台車に設けられ、該走行台車の前記ガイドレール上の位置を検知する第1の位置センサ、及び前記ラックギアに噛み合う平歯車に連結されて前記厚み測定センサの前記配管の周方向の位置を検知する第2の位置検知センサと、

前記走行台車を前記ガイドレールに沿って移動させ、しかも前記回転リングを回転させることにより、前記厚み測定センサで測定された前記配管の厚みを、前記第1、第2の位置検知センサで得られた測定位置と共に表示する制御手段とを有し、

更に、前記ガイドリングと前記ラックギアはそれぞれの分割位置をずらして分割されて、前記ガイドリングと前記ラックギアを重ね合わせて固定ねじによって接続されていることを特徴とする配管の検査装置。 - 請求項1記載の配管の検査装置において、2以上の前記厚み測定センサが、前記回転リングに軸心を中心として、等角度に取付けられていることを特徴とする配管の検査装置。

- 請求項1又は2記載の配管の検査装置を用いる配管の検査方法であって、

前記配管の最大曲率半径に位置する前記外側線に、長手方向の両側端部に設けられた前記レール固定部を介して該外側線から一定の距離を有して前記ガイドレールを固定するガイドレール取付け工程と、

前記ガイドレールに前記走行台車を取付け、該走行台車に前記配管に押し付けられてその厚みを測定する前記厚み測定センサが取付けられ、しかも前記配管の外側周方向に配置される前記回転リングを、回転自在に取付ける厚み測定準備工程と、

前記走行台車を前記ガイドレールに沿って移動させ、しかも前記回転リングを前記配管の軸心を中心としてその周方向に回転させることにより、前記厚み測定センサで測定された前記配管の厚みを、前記走行台車の前記ガイドレール上の位置、及び前記厚み測定センサの前記配管の周方向の位置をそれぞれ検知する前記第1、第2の位置検知センサで得られた測定位置と共に表示する測定結果出力工程とを有することを特徴とする配管の検査方法。 - 請求項3記載の配管の検査方法において、前記測定結果出力工程では、前記配管の全表面を展開状態で示し、しかも該配管の厚みを色分け表示することを特徴とする配管の検査方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008081537A JP5198112B2 (ja) | 2008-03-26 | 2008-03-26 | 配管の検査装置及びその検査方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008081537A JP5198112B2 (ja) | 2008-03-26 | 2008-03-26 | 配管の検査装置及びその検査方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009236613A JP2009236613A (ja) | 2009-10-15 |

| JP5198112B2 true JP5198112B2 (ja) | 2013-05-15 |

Family

ID=41250755

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008081537A Active JP5198112B2 (ja) | 2008-03-26 | 2008-03-26 | 配管の検査装置及びその検査方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5198112B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5218073B2 (ja) * | 2009-01-07 | 2013-06-26 | 東京電力株式会社 | 非破壊検査治具 |

| JP5385343B2 (ja) * | 2011-07-11 | 2014-01-08 | 三菱重工鉄構エンジニアリング株式会社 | 膜厚計測治具及び方法 |

| JP5913897B2 (ja) * | 2011-10-14 | 2016-04-27 | 中国電力株式会社 | 補強材巻き付け装置 |

| JP6168464B2 (ja) * | 2012-09-28 | 2017-07-26 | 日産自動車株式会社 | 同軸度判定方法及び同軸度判定装置 |

| KR102185790B1 (ko) * | 2019-02-22 | 2020-12-02 | 한양이엔지 주식회사 | 융착 파이프의 융착 비드 검사 장치 |

| CN110567407B (zh) * | 2019-10-16 | 2020-06-19 | 西南石油大学 | 一种适用于不同管径弯管的壁厚全方位实时检测装置 |

| CN112797928B (zh) * | 2021-02-03 | 2025-02-28 | 安徽应流航源动力科技有限公司 | 一种空心叶片Shank处壁厚的测量定位工装及测量方法 |

| CN115356393B (zh) * | 2022-07-11 | 2024-07-23 | 湖北省云祥安全检测有限责任公司 | 一种弯管的局部腐蚀检测工装 |

Family Cites Families (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5639459A (en) * | 1979-09-07 | 1981-04-15 | Hitachi Ltd | Supersonic flaw detector |

| JPS5649953A (en) * | 1979-10-01 | 1981-05-06 | Hitachi Ltd | Ultrasonic flaw detector |

| JPS5854597U (ja) * | 1981-10-12 | 1983-04-13 | 株式会社東芝 | 配管の自動検査装置 |

| JPS6031053A (ja) * | 1983-07-29 | 1985-02-16 | Hatsudenyou Netsukikan Kyokai | 曲管自動超音波探触子駆動装置 |

| JPS6071948A (ja) * | 1983-09-28 | 1985-04-23 | Mitsubishi Heavy Ind Ltd | 配管円周溶接部の自動探傷装置 |

| JPS60228958A (ja) * | 1984-04-27 | 1985-11-14 | Mitsubishi Heavy Ind Ltd | 配管用超音波探傷子保持装置 |

| JPS6121961U (ja) * | 1984-07-16 | 1986-02-08 | 神奈川県 | 超音波探触子の保持装置 |

| JPS6134459A (ja) * | 1984-07-27 | 1986-02-18 | Hitachi Ltd | 管の検査用の無軌道式走査装置 |

| JPS6132961U (ja) * | 1984-07-31 | 1986-02-27 | 石川島播磨重工業株式会社 | 超音波探傷装置の走行用軌道 |

| JPH0664028B2 (ja) * | 1984-12-27 | 1994-08-22 | 株式会社日立製作所 | 超音波探傷方法 |

| JPH0617899B2 (ja) * | 1985-04-30 | 1994-03-09 | 株式会社日立製作所 | 管検査用の無軌道式走査装置 |

| JPS6230953A (ja) * | 1985-08-02 | 1987-02-09 | Hitachi Ltd | 配管検査装置 |

| JPH01219506A (ja) * | 1988-02-29 | 1989-09-01 | Ohbayashi Corp | 設備配管の肉厚測定装置 |

| JPH0729449Y2 (ja) * | 1989-02-22 | 1995-07-05 | 三菱重工業株式会社 | 管肉厚測定装置 |

| JP2513197Y2 (ja) * | 1989-06-19 | 1996-10-02 | 北海道電力株式会社 | 配管外面検査用センサ保持装置 |

| JPH0333651A (ja) * | 1989-06-30 | 1991-02-13 | Chubu Electric Power Co Inc | 自動検査装置 |

| JP2888367B2 (ja) * | 1990-08-02 | 1999-05-10 | 株式会社日立ビルシステム | 管内付着物の厚さ測定方法 |

| JPH0540189A (ja) * | 1991-08-06 | 1993-02-19 | Chugoku Electric Power Co Inc:The | 原子炉内部検査装置 |

| JP2541958Y2 (ja) * | 1991-10-31 | 1997-07-23 | 川崎製鉄株式会社 | 超音波送受波装置 |

| JPH062222U (ja) * | 1992-06-16 | 1994-01-14 | 石川島播磨重工業株式会社 | 配管超音波検査装置用軌道 |

| JPH07181171A (ja) * | 1993-12-24 | 1995-07-21 | Hitachi Ltd | 超音波探傷装置 |

| JPH07280783A (ja) * | 1994-04-15 | 1995-10-27 | Mitsubishi Heavy Ind Ltd | 配管検査装置 |

| JP3224987B2 (ja) * | 1996-04-23 | 2001-11-05 | 株式会社日立製作所 | 超音波探傷装置 |

| JP2000346632A (ja) * | 1999-06-07 | 2000-12-15 | Toshiba Corp | 配管の肉厚測定装置およびその測定方法 |

| JP4004536B2 (ja) * | 2002-10-25 | 2007-11-07 | 旭化成エンジニアリング株式会社 | 容器鋼板の板厚測定装置 |

| JP4441421B2 (ja) * | 2005-02-28 | 2010-03-31 | 新日本非破壊検査株式会社 | 超音波測定装置 |

| JP4740718B2 (ja) * | 2005-11-08 | 2011-08-03 | 新日本非破壊検査株式会社 | 超音波厚さ測定装置 |

| JP2007187593A (ja) * | 2006-01-16 | 2007-07-26 | Hitachi Ltd | 配管検査装置及び配管検査方法 |

| JP4730123B2 (ja) * | 2006-02-13 | 2011-07-20 | 東京電力株式会社 | 非破壊検査治具及び超音波非破壊検査装置 |

| JP5315598B2 (ja) * | 2006-07-28 | 2013-10-16 | Jfeスチール株式会社 | ボイラ伝熱管群内走行装置、ボイラ伝熱管の肉厚検査装置および方法 |

-

2008

- 2008-03-26 JP JP2008081537A patent/JP5198112B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009236613A (ja) | 2009-10-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5198112B2 (ja) | 配管の検査装置及びその検査方法 | |

| JP5681797B2 (ja) | タービン・ディスク用移動式検査装置 | |

| JP6254535B2 (ja) | 管状コンポーネントの内部輪郭または外部輪郭を測定する装置 | |

| JP5649599B2 (ja) | 超音波検査装置及びその検査方法 | |

| JP2011007587A (ja) | 鋼管の寸法測定装置 | |

| JP2007187593A (ja) | 配管検査装置及び配管検査方法 | |

| JP2011158392A (ja) | 配管減肉測定装置 | |

| CN108845027A (zh) | 一种用于插入式管座角焊缝检测的扫查装置 | |

| US20140197829A1 (en) | Mobile carrier system for at least one sensor element designed for non-destructive testing | |

| CN201488707U (zh) | 螺旋焊管线钢管管径测量装置 | |

| CN111562311A (zh) | 一种超声波探伤检测方法、装置以及系统 | |

| US12181443B2 (en) | Augmented reality in ultrasonic inspection | |

| JP5740283B2 (ja) | 配管厚測定装置 | |

| JP5730183B2 (ja) | 超音波探傷検査装置 | |

| JP6596227B2 (ja) | 検査装置および検査方法 | |

| CN203479760U (zh) | 两维电动扫查装置 | |

| JP2004125752A (ja) | 測定装置および測定方法 | |

| JP2015172496A (ja) | 管内走行超音波検査装置 | |

| JP2014048133A (ja) | 配管寸法測定装置 | |

| US20180059061A1 (en) | Methods, systems, and devices for solid axle testing | |

| CN106949855A (zh) | 一种转轴角位移测量装置 | |

| JP2003302217A (ja) | 自走式鋼管検査装置及び鋼管内を走行するモータ台車、駆動台車及びセンサ台車 | |

| JP2004251839A (ja) | 管内表面傷検査装置 | |

| CN110470735A (zh) | 一种管件的paut实验装置 | |

| RU2684949C1 (ru) | Способ и устройство для метода магнитного контроля |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110207 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120621 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120703 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120831 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130129 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130206 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160215 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5198112 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313115 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |