JP4979484B2 - シート積載装置及びその制御方法 - Google Patents

シート積載装置及びその制御方法 Download PDFInfo

- Publication number

- JP4979484B2 JP4979484B2 JP2007171010A JP2007171010A JP4979484B2 JP 4979484 B2 JP4979484 B2 JP 4979484B2 JP 2007171010 A JP2007171010 A JP 2007171010A JP 2007171010 A JP2007171010 A JP 2007171010A JP 4979484 B2 JP4979484 B2 JP 4979484B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet

- stacking

- sheet stacking

- stacker

- sheets

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H31/00—Pile receivers

- B65H31/24—Pile receivers multiple or compartmented, e.d. for alternate, programmed, or selective filling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2511/00—Dimensions; Position; Numbers; Identification; Occurrences

- B65H2511/10—Size; Dimensions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2511/00—Dimensions; Position; Numbers; Identification; Occurrences

- B65H2511/40—Identification

- B65H2511/414—Identification of mode of operation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2511/00—Dimensions; Position; Numbers; Identification; Occurrences

- B65H2511/50—Occurence

- B65H2511/515—Absence

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2551/00—Means for control to be used by operator; User interfaces

- B65H2551/20—Display means; Information output means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2801/00—Application field

- B65H2801/03—Image reproduction devices

- B65H2801/06—Office-type machines, e.g. photocopiers

Description

図1は、本発明の実施の形態に係る画像形成装置の主要構成を示す断面図である。

図2は、本発明のシート積載装置の実施の形態に係るスタッカ100の構成を示す断面図である。

次に、本実施の形態に係る画像形成装置900及びスタッカ100の制御系について、図3を参照しながら説明する。図3は、本実施の形態に係る画像形成装置900及びスタッカ100の制御系を示すブロック図である。

次に、上記構成のスタッカ100におけるシート搬送動作について、図5を参照して説明する。図5は、本実施の形態に係るスタッカ100におけるシート搬送動作を示すフローチャートである。

図6、図7、図8、及び図9は、本実施の形態に係るスタッカにおいてスタッカトレイ112aを用いたシート積載処理時の状態を示す要部断面図である。図10、図11、図12、及び図13は、本実施の形態に係るスタッカにおいてスタッカトレイ112bを用いたシート積載処理時の状態を示す要部断面図である。

次に、ラージサイズのシートの積載処理について、図18〜図21を参照して説明する。

上述したようにラージサイズのシート積載処理を可能にするため、複数のスタッカトレイを1つのトレイとしての機能させる場合において、予め一方のスタッカトレイの持ち出されているとラージサイズのシート積載が行えない。その結果、シート積載装置が停止してしまい稼動率の低下を招くことになる。このような要因による稼動率の低下を防ぐために、本実施の形態の処理(第1の実施例、第2の実施例、第3の実施例)について、詳細に説明する。

本実施の形態によれば、複数のスタッカトレイのうち、一部のスタッカトレイが持ち出されていてシートの積載が行えない場合に、スタッカトレイを設置するように案内メッセージを出すことによって装置停止期間の短縮を図ることが可能となる。即ち、このような案内メッセージを出すことにより、スタッカトレイが持ち出されていることでシート積載が行えないという不用意な装置停止を防ぐことができる。

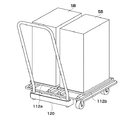

112a,112b スタッカトレイ

113a,113b,117 紙面検知センサ

114a,114b グリッパ

115 引込みユニット

120 ドリー

130a,130bシート有無検出センサ

132a,132b トレイセットセンサ

170,206 CPU回路部

210 スタッカ制御部

152a,152b スタッカトレイ昇降モータ

900 画像形成装置

960 操作部画面

Claims (4)

- シートを積載するための個別に取り出し可能な第1、第2のシート積載手段と、

所定サイズ以下のシートを前記第1のシート積載手段と前記第2のシート積載手段に跨らせることなく前記第1のシート積載手段と前記第2のシート積載手段の少なくとも一方に積載させる第1積載モードと、前記所定サイズよりも大きいシートを前記第1のシート積載手段と前記第2のシート積載手段とに跨らせてシートを積載させる第2積載モードとを実行させる制御手段と、

前記第1、第2のシート積載手段が取り出されているか否かを個別に検知する取り出し検知手段と、

前記第1、第2のシート積載手段に積載されているシートの有無を検知するシート有無検知手段と、

を有し、前記第2積載モードが選択され、前記取り出し検知手段により前記第1、第2のシート積載手段の少なくとも一方が取り出されていることが検知され、且つ残りの取り出されていないシート積載手段にシートが積載されていることが前記シート有無検知手段により検知された場合、前記制御手段は、取り出されているシート積載手段の設置を促すメッセージと、前記取り出されていないシート積載手段に積載されているシートの除去を促すメッセージとを表示させることを特徴とするシート積載装置。 - 前記第1、第2のシート積載手段の昇降動作をそれぞれ行う昇降移動手段と、

前記第1、第2のシート積載手段に積載されているシート束の上面の位置をそれぞれ検知するシート面検知手段とを備え、

前記制御手段は、前記シート面検知手段の検知の結果に基づいて、前記昇降移動手段の昇降動作を制御する昇降制御手段を有し、

前記第1積載モードの時には、前記昇降制御手段が前記第1、第2のシート積載手段の昇降動作を個別に制御し、前記第2積載モードの時には、前記昇降制御手段が前記第1、第2のシート積載手段の昇降動作を連動して行うように制御することを特徴とする請求項1に記載のシート積載装置。 - 前記第1積載モードでジョブを実行中において、前記第2積載モードを用いる次のジョブが設定されている場合に、前記第1、第2のシート積載手段のうちの少なくとも一方が取り出されていることが前記取り出し検知手段により検知されたとき、前記制御手段は、前記取り出されているシート積載手段の設置を促すメッセージと、前記実行中のジョブで積載されたシートの取り除きを促すメッセージを表示させることを特徴とする請求項1または2に記載のシート積載装置。

- シートを積載するための個別に取り出し可能な第1、第2のシート積載手段と、前記第1、第2のシート積載手段が取り出されているか否かを個別に検知する取り出し検知手段と、前記第1、第2のシート積載手段に積載されているシートの有無を検知するシート有無検知手段とを有し、

所定サイズ以下のシートを前記第1のシート積載手段と前記第2のシート積載手段に跨らせることなく前記第1のシート積載手段と前記第2のシート積載手段の少なくとも一方に積載させる第1積載モードと、前記所定サイズよりも大きいシートを前記第1のシート積載手段と前記第2のシート積載手段とに跨らせてシートを積載させる第2積載モードとを実行させるシート積載装置の制御方法であって、

前記第2積載モードが選択され、前記取り出し検知手段により前記第1、第2のシート積載手段の少なくとも一方が取り出されていることが検知され、且つ残りの取り出されていないシート積載手段にシートが積載されていることが前記シート有無検知手段により検知された場合、取り出されているシート積載手段の設置を促すメッセージと、前記取り出されていないシート積載手段に積載されているシートの除去を促すメッセージとを表示させることを特徴とするシート積載装置の制御方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007171010A JP4979484B2 (ja) | 2007-06-28 | 2007-06-28 | シート積載装置及びその制御方法 |

| US12/145,644 US8657286B2 (en) | 2007-06-28 | 2008-06-25 | Sheet stacking apparatus and method of controlling the sheet stacking apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007171010A JP4979484B2 (ja) | 2007-06-28 | 2007-06-28 | シート積載装置及びその制御方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009007127A JP2009007127A (ja) | 2009-01-15 |

| JP2009007127A5 JP2009007127A5 (ja) | 2010-08-05 |

| JP4979484B2 true JP4979484B2 (ja) | 2012-07-18 |

Family

ID=40159457

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007171010A Expired - Fee Related JP4979484B2 (ja) | 2007-06-28 | 2007-06-28 | シート積載装置及びその制御方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8657286B2 (ja) |

| JP (1) | JP4979484B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5219779B2 (ja) * | 2008-12-18 | 2013-06-26 | キヤノン株式会社 | シート処理装置、シート処理装置の制御方法、記憶媒体及びプログラム |

| JP5344586B2 (ja) * | 2009-03-19 | 2013-11-20 | キヤノン株式会社 | シート積載装置、その制御方法、及びプログラム |

| US8238543B2 (en) * | 2009-06-01 | 2012-08-07 | Genesys Telecommunications Laboratories, Inc. | System and methods for predicting future agent readiness for handling an interaction in a call center |

| JP5067897B2 (ja) * | 2009-12-09 | 2012-11-07 | キヤノン株式会社 | 印刷装置、印刷再開方法及びプログラム |

| JP6027876B2 (ja) * | 2012-12-07 | 2016-11-16 | キヤノン株式会社 | 印刷システム及びその制御方法とプログラム |

| JP7255379B2 (ja) * | 2019-06-14 | 2023-04-11 | コニカミノルタ株式会社 | 画像形成システム、シート積載装置、およびシート積載方法 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07110711B2 (ja) * | 1986-10-23 | 1995-11-29 | 三田工業株式会社 | 給紙装置 |

| JPS63271359A (ja) * | 1987-04-30 | 1988-11-09 | Ricoh Co Ltd | 画像形成装置 |

| US4995601A (en) * | 1987-12-28 | 1991-02-26 | Canon Kabushiki Kaisha | Anti-skew sheet feeding device for image forming apparatus and sheet storage device for use therein |

| US5096181A (en) * | 1990-07-13 | 1992-03-17 | Xerox Corporation | Sheet feeding and delivering apparatus having stack replenishment and removal for allowing continuous operation |

| JPH08143209A (ja) | 1994-11-18 | 1996-06-04 | Hitachi Koki Co Ltd | 用紙収納装置 |

| JPH09216761A (ja) * | 1996-02-09 | 1997-08-19 | Fuji Xerox Co Ltd | 用紙収容装置 |

| JP3957885B2 (ja) * | 1997-12-26 | 2007-08-15 | 東北リコー株式会社 | 給紙装置 |

| JP2002120950A (ja) * | 2000-10-13 | 2002-04-23 | Sharp Corp | 画像形成装置 |

| JP2002249273A (ja) * | 2001-02-22 | 2002-09-03 | Canon Inc | 画像形成装置 |

| JP4689073B2 (ja) | 2001-05-14 | 2011-05-25 | 東北リコー株式会社 | 排紙装置及び画像形成装置 |

| WO2004081885A2 (en) * | 2003-03-10 | 2004-09-23 | Diebold, Incorporated | Cash dispensing automated banking machine deposit accepting system and method |

| JP2005089050A (ja) * | 2003-09-16 | 2005-04-07 | Konica Minolta Business Technologies Inc | 画像形成装置および出力コピー積載制御方法 |

| JP4603333B2 (ja) | 2004-10-26 | 2010-12-22 | コニカミノルタビジネステクノロジーズ株式会社 | 用紙積載装置及び画像形成装置 |

| JP4508018B2 (ja) * | 2005-07-11 | 2010-07-21 | ブラザー工業株式会社 | 用紙搬送装置及びこれを用いた画像形成装置 |

| JP4267045B2 (ja) * | 2006-09-06 | 2009-05-27 | キヤノン株式会社 | シート積載装置と画像形成装置 |

-

2007

- 2007-06-28 JP JP2007171010A patent/JP4979484B2/ja not_active Expired - Fee Related

-

2008

- 2008-06-25 US US12/145,644 patent/US8657286B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009007127A (ja) | 2009-01-15 |

| US8657286B2 (en) | 2014-02-25 |

| US20090001650A1 (en) | 2009-01-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4267045B2 (ja) | シート積載装置と画像形成装置 | |

| JP4810396B2 (ja) | シート積載装置及び画像形成装置 | |

| JP5072425B2 (ja) | 画像形成装置及びシート積載制御方法 | |

| JP4979484B2 (ja) | シート積載装置及びその制御方法 | |

| JP4773776B2 (ja) | シート積載装置、シート処理装置および画像形成装置 | |

| JP5213683B2 (ja) | シート処理装置、シート処理装置の制御方法、及びプログラム | |

| JP2008280099A (ja) | シート積載装置、シート積載制御方法、及びプログラム | |

| JP4979483B2 (ja) | シート積載装置及びその制御方法 | |

| EP1918234B1 (en) | Sheet stacking apparatus and image forming apparatus | |

| JP4818211B2 (ja) | シート積載装置、及びそれを備えた画像形成装置。 | |

| JP6566781B2 (ja) | シート処理装置及び画像形成システム | |

| JP5063310B2 (ja) | シート積載装置と画像形成装置 | |

| JP5344586B2 (ja) | シート積載装置、その制御方法、及びプログラム | |

| JP5253084B2 (ja) | シート積載装置及び画像形成装置 | |

| JP2008162753A (ja) | シート積載装置及び画像形成装置 | |

| JP2005138973A (ja) | シート積載装置及び画像形成装置 | |

| JP5435972B2 (ja) | シート積載装置と画像形成装置 | |

| JP5188166B2 (ja) | シート積載装置及び画像形成装置 | |

| JP5043609B2 (ja) | シート搬送装置、シート積載装置及び画像形成装置 | |

| US9114951B2 (en) | Sheet processing apparatus, control method therefor and storage medium | |

| JP2006335552A (ja) | 画像形成システム | |

| JP2010076397A (ja) | 画像形成システム | |

| JP2010006536A (ja) | シート積載装置及び画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100622 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100622 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111129 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120130 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120321 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120417 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150427 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4979484 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |