JP4951935B2 - 現像装置及び画像形成装置 - Google Patents

現像装置及び画像形成装置 Download PDFInfo

- Publication number

- JP4951935B2 JP4951935B2 JP2005310987A JP2005310987A JP4951935B2 JP 4951935 B2 JP4951935 B2 JP 4951935B2 JP 2005310987 A JP2005310987 A JP 2005310987A JP 2005310987 A JP2005310987 A JP 2005310987A JP 4951935 B2 JP4951935 B2 JP 4951935B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- carrier

- developer

- particles

- reverse polarity

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000002245 particle Substances 0.000 claims description 205

- 238000000926 separation method Methods 0.000 claims description 69

- 230000005291 magnetic effect Effects 0.000 claims description 30

- 238000011282 treatment Methods 0.000 claims description 4

- 229920005989 resin Polymers 0.000 description 50

- 239000011347 resin Substances 0.000 description 50

- 239000010419 fine particle Substances 0.000 description 39

- 230000005684 electric field Effects 0.000 description 29

- 238000011161 development Methods 0.000 description 26

- VEALVRVVWBQVSL-UHFFFAOYSA-N strontium titanate Chemical compound [Sr+2].[O-][Ti]([O-])=O VEALVRVVWBQVSL-UHFFFAOYSA-N 0.000 description 25

- 238000000034 method Methods 0.000 description 23

- 239000003795 chemical substances by application Substances 0.000 description 17

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 16

- 230000006870 function Effects 0.000 description 16

- 238000011156 evaluation Methods 0.000 description 15

- 239000011230 binding agent Substances 0.000 description 14

- 230000006866 deterioration Effects 0.000 description 14

- -1 polypropylene Polymers 0.000 description 13

- 239000006258 conductive agent Substances 0.000 description 12

- 230000001105 regulatory effect Effects 0.000 description 12

- 230000000052 comparative effect Effects 0.000 description 10

- 229910052782 aluminium Inorganic materials 0.000 description 9

- 238000007639 printing Methods 0.000 description 9

- 229920002050 silicone resin Polymers 0.000 description 9

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 8

- 230000002209 hydrophobic effect Effects 0.000 description 8

- 239000000463 material Substances 0.000 description 8

- 238000011084 recovery Methods 0.000 description 8

- 239000000377 silicon dioxide Substances 0.000 description 8

- 238000012546 transfer Methods 0.000 description 8

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 7

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 7

- 238000004140 cleaning Methods 0.000 description 7

- 230000000694 effects Effects 0.000 description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 7

- 229920000178 Acrylic resin Polymers 0.000 description 6

- 239000004925 Acrylic resin Substances 0.000 description 6

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 6

- 239000000654 additive Substances 0.000 description 6

- 230000008859 change Effects 0.000 description 6

- 238000000576 coating method Methods 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 229920001225 polyester resin Polymers 0.000 description 6

- 239000004645 polyester resin Substances 0.000 description 6

- 238000004381 surface treatment Methods 0.000 description 6

- 239000004743 Polypropylene Substances 0.000 description 5

- 229920001155 polypropylene Polymers 0.000 description 5

- 229920005992 thermoplastic resin Polymers 0.000 description 5

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 5

- 229910000859 α-Fe Inorganic materials 0.000 description 5

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 4

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 4

- 239000004677 Nylon Substances 0.000 description 4

- 239000011248 coating agent Substances 0.000 description 4

- 229920001577 copolymer Polymers 0.000 description 4

- 239000007771 core particle Substances 0.000 description 4

- 239000007822 coupling agent Substances 0.000 description 4

- 229910052731 fluorine Inorganic materials 0.000 description 4

- 239000011737 fluorine Substances 0.000 description 4

- 229910052742 iron Inorganic materials 0.000 description 4

- 239000000696 magnetic material Substances 0.000 description 4

- 230000007246 mechanism Effects 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 239000000178 monomer Substances 0.000 description 4

- 229920001778 nylon Polymers 0.000 description 4

- 229920006122 polyamide resin Polymers 0.000 description 4

- 229920001721 polyimide Polymers 0.000 description 4

- 239000009719 polyimide resin Substances 0.000 description 4

- YGSDEFSMJLZEOE-UHFFFAOYSA-N salicylic acid Chemical compound OC(=O)C1=CC=CC=C1O YGSDEFSMJLZEOE-UHFFFAOYSA-N 0.000 description 4

- 229920001187 thermosetting polymer Polymers 0.000 description 4

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 3

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 3

- 239000006229 carbon black Substances 0.000 description 3

- 239000000969 carrier Substances 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 230000005294 ferromagnetic effect Effects 0.000 description 3

- 238000007667 floating Methods 0.000 description 3

- FFUAGWLWBBFQJT-UHFFFAOYSA-N hexamethyldisilazane Chemical compound C[Si](C)(C)N[Si](C)(C)C FFUAGWLWBBFQJT-UHFFFAOYSA-N 0.000 description 3

- SZVJSHCCFOBDDC-UHFFFAOYSA-N iron(II,III) oxide Inorganic materials O=[Fe]O[Fe]O[Fe]=O SZVJSHCCFOBDDC-UHFFFAOYSA-N 0.000 description 3

- 239000010410 layer Substances 0.000 description 3

- 230000007774 longterm Effects 0.000 description 3

- FJKROLUGYXJWQN-UHFFFAOYSA-N papa-hydroxy-benzoic acid Natural products OC(=O)C1=CC=C(O)C=C1 FJKROLUGYXJWQN-UHFFFAOYSA-N 0.000 description 3

- 229920013716 polyethylene resin Polymers 0.000 description 3

- 229920005672 polyolefin resin Polymers 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 239000011164 primary particle Substances 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 150000003242 quaternary ammonium salts Chemical class 0.000 description 3

- 229960004889 salicylic acid Drugs 0.000 description 3

- 229910052596 spinel Inorganic materials 0.000 description 3

- 239000011029 spinel Substances 0.000 description 3

- 239000002345 surface coating layer Substances 0.000 description 3

- 229910002012 Aerosil® Inorganic materials 0.000 description 2

- 241001561902 Chaetodon citrinellus Species 0.000 description 2

- 101000645318 Drosophila melanogaster Titin Proteins 0.000 description 2

- 244000043261 Hevea brasiliensis Species 0.000 description 2

- 229920000459 Nitrile rubber Polymers 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 239000006087 Silane Coupling Agent Substances 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 229910010413 TiO 2 Inorganic materials 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- 229920006311 Urethane elastomer Polymers 0.000 description 2

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 2

- 239000006230 acetylene black Substances 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- JRPBQTZRNDNNOP-UHFFFAOYSA-N barium titanate Chemical compound [Ba+2].[Ba+2].[O-][Ti]([O-])([O-])[O-] JRPBQTZRNDNNOP-UHFFFAOYSA-N 0.000 description 2

- 229910002113 barium titanate Inorganic materials 0.000 description 2

- 230000033228 biological regulation Effects 0.000 description 2

- 150000001767 cationic compounds Chemical class 0.000 description 2

- 238000010073 coating (rubber) Methods 0.000 description 2

- 239000003086 colorant Substances 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 239000000975 dye Substances 0.000 description 2

- 239000006232 furnace black Substances 0.000 description 2

- 230000001771 impaired effect Effects 0.000 description 2

- 229920000831 ionic polymer Polymers 0.000 description 2

- 229920003049 isoprene rubber Polymers 0.000 description 2

- 230000005415 magnetization Effects 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 229910044991 metal oxide Inorganic materials 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- 229920003052 natural elastomer Polymers 0.000 description 2

- 229920001194 natural rubber Polymers 0.000 description 2

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 2

- AJCDFVKYMIUXCR-UHFFFAOYSA-N oxobarium;oxo(oxoferriooxy)iron Chemical compound [Ba]=O.O=[Fe]O[Fe]=O.O=[Fe]O[Fe]=O.O=[Fe]O[Fe]=O.O=[Fe]O[Fe]=O.O=[Fe]O[Fe]=O.O=[Fe]O[Fe]=O AJCDFVKYMIUXCR-UHFFFAOYSA-N 0.000 description 2

- 239000003973 paint Substances 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- 229920001643 poly(ether ketone) Polymers 0.000 description 2

- 229920005668 polycarbonate resin Polymers 0.000 description 2

- 239000004431 polycarbonate resin Substances 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 239000002861 polymer material Substances 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 229920002379 silicone rubber Polymers 0.000 description 2

- 239000004945 silicone rubber Substances 0.000 description 2

- 229910052712 strontium Inorganic materials 0.000 description 2

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 2

- LLZRNZOLAXHGLL-UHFFFAOYSA-J titanic acid Chemical compound O[Ti](O)(O)O LLZRNZOLAXHGLL-UHFFFAOYSA-J 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- OSSNTDFYBPYIEC-UHFFFAOYSA-N 1-ethenylimidazole Chemical compound C=CN1C=CN=C1 OSSNTDFYBPYIEC-UHFFFAOYSA-N 0.000 description 1

- KJCVRFUGPWSIIH-UHFFFAOYSA-N 1-naphthol Chemical compound C1=CC=C2C(O)=CC=CC2=C1 KJCVRFUGPWSIIH-UHFFFAOYSA-N 0.000 description 1

- FFRBMBIXVSCUFS-UHFFFAOYSA-N 2,4-dinitro-1-naphthol Chemical compound C1=CC=C2C(O)=C([N+]([O-])=O)C=C([N+]([O-])=O)C2=C1 FFRBMBIXVSCUFS-UHFFFAOYSA-N 0.000 description 1

- SJIXRGNQPBQWMK-UHFFFAOYSA-N 2-(diethylamino)ethyl 2-methylprop-2-enoate Chemical compound CCN(CC)CCOC(=O)C(C)=C SJIXRGNQPBQWMK-UHFFFAOYSA-N 0.000 description 1

- QHVBLSNVXDSMEB-UHFFFAOYSA-N 2-(diethylamino)ethyl prop-2-enoate Chemical compound CCN(CC)CCOC(=O)C=C QHVBLSNVXDSMEB-UHFFFAOYSA-N 0.000 description 1

- JKNCOURZONDCGV-UHFFFAOYSA-N 2-(dimethylamino)ethyl 2-methylprop-2-enoate Chemical compound CN(C)CCOC(=O)C(C)=C JKNCOURZONDCGV-UHFFFAOYSA-N 0.000 description 1

- DPBJAVGHACCNRL-UHFFFAOYSA-N 2-(dimethylamino)ethyl prop-2-enoate Chemical compound CN(C)CCOC(=O)C=C DPBJAVGHACCNRL-UHFFFAOYSA-N 0.000 description 1

- FWLHAQYOFMQTHQ-UHFFFAOYSA-N 2-N-[8-[[8-(4-aminoanilino)-10-phenylphenazin-10-ium-2-yl]amino]-10-phenylphenazin-10-ium-2-yl]-8-N,10-diphenylphenazin-10-ium-2,8-diamine hydroxy-oxido-dioxochromium Chemical compound O[Cr]([O-])(=O)=O.O[Cr]([O-])(=O)=O.O[Cr]([O-])(=O)=O.Nc1ccc(Nc2ccc3nc4ccc(Nc5ccc6nc7ccc(Nc8ccc9nc%10ccc(Nc%11ccccc%11)cc%10[n+](-c%10ccccc%10)c9c8)cc7[n+](-c7ccccc7)c6c5)cc4[n+](-c4ccccc4)c3c2)cc1 FWLHAQYOFMQTHQ-UHFFFAOYSA-N 0.000 description 1

- KGIGUEBEKRSTEW-UHFFFAOYSA-N 2-vinylpyridine Chemical compound C=CC1=CC=CC=N1 KGIGUEBEKRSTEW-UHFFFAOYSA-N 0.000 description 1

- IICCLYANAQEHCI-UHFFFAOYSA-N 4,5,6,7-tetrachloro-3',6'-dihydroxy-2',4',5',7'-tetraiodospiro[2-benzofuran-3,9'-xanthene]-1-one Chemical compound O1C(=O)C(C(=C(Cl)C(Cl)=C2Cl)Cl)=C2C21C1=CC(I)=C(O)C(I)=C1OC1=C(I)C(O)=C(I)C=C21 IICCLYANAQEHCI-UHFFFAOYSA-N 0.000 description 1

- GZVHEAJQGPRDLQ-UHFFFAOYSA-N 6-phenyl-1,3,5-triazine-2,4-diamine Chemical compound NC1=NC(N)=NC(C=2C=CC=CC=2)=N1 GZVHEAJQGPRDLQ-UHFFFAOYSA-N 0.000 description 1

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 1

- 101100496858 Mus musculus Colec12 gene Proteins 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 239000003082 abrasive agent Substances 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 229920006243 acrylic copolymer Polymers 0.000 description 1

- 238000011276 addition treatment Methods 0.000 description 1

- 238000013019 agitation Methods 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical class [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 1

- 125000003277 amino group Chemical group 0.000 description 1

- 235000011114 ammonium hydroxide Nutrition 0.000 description 1

- 239000000987 azo dye Substances 0.000 description 1

- IRERQBUNZFJFGC-UHFFFAOYSA-L azure blue Chemical compound [Na+].[Na+].[Na+].[Na+].[Na+].[Na+].[Na+].[Na+].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[S-]S[S-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-] IRERQBUNZFJFGC-UHFFFAOYSA-L 0.000 description 1

- QFFVPLLCYGOFPU-UHFFFAOYSA-N barium chromate Chemical compound [Ba+2].[O-][Cr]([O-])(=O)=O QFFVPLLCYGOFPU-UHFFFAOYSA-N 0.000 description 1

- 239000004203 carnauba wax Substances 0.000 description 1

- 235000013869 carnauba wax Nutrition 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 150000001844 chromium Chemical class 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- YFVOQMWSMQHHKP-UHFFFAOYSA-N cobalt(2+);oxygen(2-);tin(4+) Chemical compound [O-2].[O-2].[O-2].[Co+2].[Sn+4] YFVOQMWSMQHHKP-UHFFFAOYSA-N 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- XCJYREBRNVKWGJ-UHFFFAOYSA-N copper(II) phthalocyanine Chemical compound [Cu+2].C12=CC=CC=C2C(N=C2[N-]C(C3=CC=CC=C32)=N2)=NC1=NC([C]1C=CC=CC1=1)=NC=1N=C1[C]3C=CC=CC3=C2[N-]1 XCJYREBRNVKWGJ-UHFFFAOYSA-N 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000010556 emulsion polymerization method Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 125000001153 fluoro group Chemical group F* 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 150000002460 imidazoles Chemical class 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 150000002505 iron Chemical class 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 125000005395 methacrylic acid group Chemical group 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000006082 mold release agent Substances 0.000 description 1

- KKFHAJHLJHVUDM-UHFFFAOYSA-N n-vinylcarbazole Chemical compound C1=CC=C2N(C=C)C3=CC=CC=C3C2=C1 KKFHAJHLJHVUDM-UHFFFAOYSA-N 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 235000012736 patent blue V Nutrition 0.000 description 1

- 108091008695 photoreceptors Proteins 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920000768 polyamine Polymers 0.000 description 1

- 229920000767 polyaniline Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 239000002685 polymerization catalyst Substances 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 229920005990 polystyrene resin Polymers 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000010298 pulverizing process Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 229930187593 rose bengal Natural products 0.000 description 1

- 229940081623 rose bengal Drugs 0.000 description 1

- STRXNPAVPKGJQR-UHFFFAOYSA-N rose bengal A Natural products O1C(=O)C(C(=CC=C2Cl)Cl)=C2C21C1=CC(I)=C(O)C(I)=C1OC1=C(I)C(O)=C(I)C=C21 STRXNPAVPKGJQR-UHFFFAOYSA-N 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 229920002545 silicone oil Polymers 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000013589 supplement Substances 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 238000010558 suspension polymerization method Methods 0.000 description 1

- 239000004408 titanium dioxide Substances 0.000 description 1

- XYJRNCYWTVGEEG-UHFFFAOYSA-N trimethoxy(2-methylpropyl)silane Chemical compound CO[Si](OC)(OC)CC(C)C XYJRNCYWTVGEEG-UHFFFAOYSA-N 0.000 description 1

- 150000004961 triphenylmethanes Chemical class 0.000 description 1

- 235000013799 ultramarine blue Nutrition 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

- 150000003751 zinc Chemical class 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/06—Apparatus for electrographic processes using a charge pattern for developing

- G03G15/08—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer

- G03G15/09—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer using magnetic brush

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/06—Apparatus for electrographic processes using a charge pattern for developing

- G03G15/08—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer

- G03G15/0806—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer on a donor element, e.g. belt, roller

- G03G15/0813—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer on a donor element, e.g. belt, roller characterised by means in the developing zone having an interaction with the image carrying member, e.g. distance holders

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Dry Development In Electrophotography (AREA)

Description

トナーと、前記トナーの帯電極性に対して逆極性に帯電される逆極性粒子が表面に添加処理された磁性キャリヤとを混合した現像剤を収容する現像剤槽と、

前記現像剤槽から供給される前記現像剤を磁力により表面に担持して搬送する現像剤担持体と、

前記現像剤担持体と前記像担持体との間に設けられ、前記現像剤担持体上の現像剤から前記トナーを分離して担持し、担持した前記トナーによって前記像担持体上の静電潜像を現像するトナー担持体と、

前記トナー担持体に対して、前記現像剤担持体上の現像剤から前記トナーを分離するためのバイアス電圧を印加する分離電圧印加手段とを備えることを特徴とする現像装置。

前記逆極性粒子を外添した前記トナーを補給するトナー補給装置であることを特徴とする(3)に記載の現像装置。

前記像担持体上に静電潜像を形成する手段と、

(1)乃至(6)の何れか1項に記載の現像装置を有することを特徴とする画像形成装置。

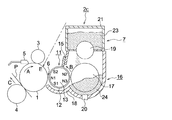

図1に本発明の第1の実施形態である画像形成装置の主要部分の構成図を示す。この画像形成装置は、電子写真方式により像担持体(感光体)に形成されたトナー像を用紙等の転写媒体に転写して画像形成を行うプリンタである。図1を用いて、本実施形態に係る画像形成装置の構成と機能動作について説明する。

図1を用いて、現像装置2aの構成について、詳細を説明する。

逆極性粒子を含む現像剤の構成について、以下に詳細に説明する。

上記逆極性粒子を含む現像剤を用いて現像を行う現像装置2aの機能動作について説明する。

図1に示した現像装置2aの構成において、逆極性粒子分離部材22による逆極性粒子の分離回収方法について以下に説明する。

逆極性粒子分離部材22と現像剤担持体11との間で形成される電界は通常、逆極性粒子分離部材22または現像剤担持体11の一方、または両方に交流電圧を印加することで得られる。特に静電潜像をトナーで現像するための現像バイアスとして現像剤担持体11に交流電圧が印加される場合には、現像剤担持体11に印加される交流電圧を利用して、逆極性粒子分離回収のための電界を形成することが望ましい。

上記の分離回収動作の結果、逆極性粒子分離部材22によって分離され、当該部材表面上に捕集された逆極性粒子は、現像剤槽16に回収されるようになっている。逆極性粒子分離部材22から現像剤槽16へ逆極性粒子を回収する際は、逆極性粒子分離部材22に印加される電圧の平均値と現像剤担持体11に印加される電圧の平均値の大小関係を反転させればよく、画像形成開始前や画像形成終了後、連続動作時の画像形成の間の紙間などの非画像形成時のタイミングで行うことができる。

逆極性粒子分離部材22は、上記電圧を印加可能な限り、いかなる材料を用いてもよい。例えば、表面処理を施したアルミローラが挙げられる。

図2に本発明に係る第2の実施形態である画像形成装置の主要部分の構成図を示す。図2において図1と同様の働きをする部材には図1と同じ番号を付し、詳細説明は省略する。

図2に示す実施形態の構成及び機能動作が図1の場合と異なるのは、現像装置、特に分離手段に関わる部分である。図1の現像装置2aにおいては、分離手段として逆極性分離部材22が設けられ、現像剤24から逆極性粒子を分離する機能を有するのに対して、図2の現像装置2bにおいては、分離手段としてトナー担持体25が設けられ、現像剤24からトナーを分離する機能を有している。

図1の現像装置2aに対して、図2の現像装置2bの機能動作を以下に説明する。

分離手段については、図2に示す現像装置2bの構成及び機能動作が図1の場合と異なる。分離手段、すなわちトナー担持体によるトナーの分離方法について以下に説明する。

トナー担持体25に印加されるトナー分離バイアス電圧は、トナーの帯電極性によって異なる。すなわちトナーが負に帯電されるときは、現像剤担持体11に印加される電圧の平均値よりも高い平均電圧であり、トナーが正に帯電されるときは、現像剤担持体11に印加される電圧の平均値よりも低い平均電圧である。

上記のようにトナー担持体25によってトナーが分離された結果、現像剤担持体11上に残された現像剤、すなわちキャリヤおよび逆極性粒子は、そのまま現像剤担持体11によって搬送され現像剤槽16に回収される。すなわち、現像領域に搬送されるのはトナーのみであり、逆極性粒子は現像領域に搬送されず、もちろん消費されることもない。

トナー担持体25は、上記電圧を印加可能な限り、いかなる材料を用いてもよい。例えば、表面処理を施したアルミローラが挙げられる。

実施例1及び2、そして比較例の評価には以下のキャリヤ及びトナーを用いた。

キャリヤA:

キャリヤは磁性体からなるキャリヤコア粒子にシリコーン樹脂コートがなされてなるコート型キャリヤで、体積平均粒径約33μmのコニカミノルタ製複写機bizhub C350用キャリヤを用いた。

キャリヤAに対して、2質量%の逆極性粒子である疎水性チタン酸ストロンチウム粒子をペイントコンディショナー(No.5400型:レッドデビル社製)にて1時間分散処理したものを用いた。

湿式造粒法により作製された粒径約6.5μmのトナー母材に対し、第一の疎水性シリカ0.2質量%と第二の疎水性シリカ0.5質量%と疎水性酸化チタン0.5質量%をヘンシェルミキサ(三井金属鉱山社製)を用いて40m/sの速度で3分間表面処理を行って外添処理し、まず負極性トナーAを得た。

図1に示した現像装置で、現像剤としては前記キャリヤ及びトナーBを組み合わせたものを用い、現像剤中のトナー比率は8質量%とした。現像剤担持体には振幅1.4kV、DC成分−400V、Duty比50%、周波数2kHzの矩形波の現像バイアスを印加した。現像バイアスの平均電位に対して−150Vの電位差、現像バイアスの最大電位との電位差850Vとなる−550Vの直流バイアスを逆極性粒子分離部材に印加した。逆極性粒子分離部材としては表面にアルマイト処理を施したアルミローラを用い、現像剤担持体と逆極性粒子分離部材との最近接部のギャップは0.3mmとした。像担持体上に形成された静電潜像の背景部電位は−550V、画像部電位は−60Vであった。像担持体と現像剤担持体との最近接部のギャップは0.35mmとした。逆極性粒子分離部材と現像剤担持体との間に形成される電界の絶対値の最大値は850V/0.3mm=2.8×106V/mであった。逆極性粒子分離部材に捕集された逆極性粒子の現像剤槽への回収は紙間のタイミングで、現像剤担持体と逆極性粒子分離部材に印加する電圧を逆にすることで行った。

図2に示した現像装置を用い、現像剤としては前記キャリヤ及びトナーBを組み合わせたものを用い、現像剤中のトナー比率は8質量%とした。現像剤担持体には−400Vの直流電圧を印加した。トナー担持体には振幅1.6kV、DC成分−300V、Duty比50%、周波数2kHzの矩形波の現像バイアスを印加した。現像剤担持体の電位に対してトナー担持体の平均電位は100Vの電位差を有し、最大電位差は電位差900Vである。トナー担持体には表面にアルマイト処理を施したアルミローラを用い、現像剤担持体とトナー担持体との最近接部のギャップは0.3mmとした。像担持体上に形成された静電潜像の背景部電位は−550V、画像部電位は−60Vであり、像担持体とトナー担持体との最近接部のギャップは0.15mmとした。トナー担持体と現像剤担持体との間に形成されるトナー分離電界の絶対値の最大値は900V/0.3mm=3.0×106V/mであった。

実施例3及び4の評価には以下のキャリヤ及びトナーを用いた。

キャリヤC:

キャリヤは磁性体からなるキャリヤコア粒子にシリコーン樹脂コートがなされてなるコート型キャリヤで、体積平均粒径約33μmのコニカミノルタ製複写機bizhub C350用キャリヤに、キャリヤに対して2質量%の疎水性チタン酸ストロンチウム粒子をペイントコンディショナー(No.5400型:レッドデビル社製)にて1時間分散処理したものを用いた。

キャリヤCと同様に、コニカミノルタ製複写機bizhub C350用キャリヤに、キャリヤに対して2質量%の疎水性チタン酸ストロンチウム粒子の処理を施した。

実施例1で用いたキャリヤBを使用した。

キャリヤCと同様に、コニカミノルタ製複写機bizhub C350用キャリヤに、キャリヤに対して2質量%の疎水性チタン酸ストロンチウム粒子の処理を施した。

キャリヤCと同様に、コニカミノルタ製複写機bizhub C350用キャリヤに、キャリヤに対して2質量%の疎水性チタン酸ストロンチウム粒子の処理を施した。

実施例1に用いたトナーBである。

図1に示した現像装置で、現像剤としては前記キャリヤとトナーBを組み合わせたものを用いた。その他の条件は実施例1の実施条件と同じとした。

図2に示した現像装置で、現像剤としては前記キャリヤとトナーBを組み合わせたものを用いた。その他の条件は実施例2の実施条件と同じとした。

実施例5及び6の評価には以下のキャリヤ及びトナーを用いた。

キャリヤG:

キャリヤは磁性体からなるキャリヤコア粒子にシリコーン樹脂コートがなされてなるコート型キャリヤで、体積平均粒径約33μmのコニカミノルタ製複写機bizhub C350用キャリヤに、0.008質量%の疎水性チタン酸ストロンチウム粒子をペイントコンディショナー(No.5400型:レッドデビル社製)にて1時間分散処理したものを用いた。ここで用いた疎水性チタン酸ストロンチウム粒子は、キャリヤBと同じ個数平均粒径300nmのものを用いた。

キャリヤGと同様に、コニカミノルタ製複写機bizhub C350用キャリヤに、0.01質量%の疎水性チタン酸ストロンチウム粒子の処理を施した。ここで用いた疎水性チタン酸ストロンチウム粒子は、キャリヤBと同じ個数平均粒径300nmのものを用いた。

キャリヤGと同様に、コニカミノルタ製複写機bizhub C350用キャリヤに、0.1質量%の疎水性チタン酸ストロンチウム粒子の処理を施した。ここで用いた疎水性チタン酸ストロンチウム粒子は、キャリヤBと同じ個数平均粒径300nmのものを用いた。

実施例1に用いたキャリヤBである。

キャリヤGと同様に、コニカミノルタ製複写機bizhub C350用キャリヤに、5質量%の疎水性チタン酸ストロンチウム粒子の処理を施した。ここで用いた疎水性チタン酸ストロンチウム粒子は、キャリヤBと同じ個数平均粒径300nmのものを用いた。

キャリヤGと同様に、コニカミノルタ製複写機bizhub C350用キャリヤに、5.2質量%の疎水性チタン酸ストロンチウム粒子の処理を施した。ここで用いた疎水性チタン酸ストロンチウム粒子は、キャリヤBと同じ個数平均粒径300nmのものを用いた。

実施例1に用いたトナーBである。

図1に示した現像装置で、現像剤としては前記キャリヤとトナーBを組み合わせたものを用いた。その他の条件は実施例1の実施条件と同じとした。

図2に示した現像装置で、現像剤としては前記キャリヤとトナーBを組み合わせたものを用いた。その他の条件は実施例2の実施条件と同じとした。

2a、2b 現像装置

3 帯電装置

4 転写ローラ

5 クリーニングブレード

6 現像領域

7 トナー補給装置

11 現像剤担持体

12 スリーブローラ

13 磁石ローラ

14 電源

15 規制部材(規制ブレード)

16 現像剤槽

17 バケットローラ

18 ケーシング

19 補給ローラ

20 ATDCセンサ

21 ホッパ

22 逆極性粒子分離部材

23 補給トナー

24 現像剤

25 トナー担持体

31 導電性スリーブ

32 マグネットロール

33 バイアス電源

34 円筒電極

Claims (7)

- 像担持体上の静電潜像を現像し、トナー像を形成する現像装置であって、

トナーと、前記トナーの帯電極性に対して逆極性に帯電される逆極性粒子が表面に添加処理された磁性キャリヤとを混合した現像剤を収容する現像剤槽と、

前記現像剤槽から供給される前記現像剤を磁力により表面に担持して搬送する現像剤担持体と、

前記現像剤担持体と前記像担持体との間に設けられ、前記現像剤担持体上の現像剤から前記トナーを分離して担持し、担持した前記トナーによって前記像担持体上の静電潜像を現像するトナー担持体と、

前記トナー担持体に対して、前記現像剤担持体上の現像剤から前記トナーを分離するためのバイアス電圧を印加する分離電圧印加手段とを備えることを特徴とする現像装置。 - 前記トナーは、表面に前記逆極性粒子が添加処理されていることを特徴とする請求項1に記載の現像装置。

- 前記現像剤槽内の現像剤に対して前記逆極性粒子を補充する逆極性粒子補充手段を有することを特徴とする請求項1に記載の現像装置。

- 前記逆極性粒子補充手段は、

前記逆極性粒子を外添した前記トナーを補給するトナー補給装置であることを特徴とする請求項3に記載の現像装置。 - 前記現像剤における前記逆極性粒子の個数平均粒径は、100nm以上800nm以下であることを特徴とする請求項1乃至4の何れか1項に記載の現像装置。

- 前記現像剤における前記逆極性粒子の添加量は、キャリヤに対して0.01質量%以上5質量%以下であることを特徴とする請求項1乃至5の何れか1項に記載の現像装置。

- 前記像担持体と、

前記像担持体上に静電潜像を形成する手段と、

請求項1乃至6の何れか1項に記載の現像装置を有することを特徴とする画像形成装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005310987A JP4951935B2 (ja) | 2005-10-26 | 2005-10-26 | 現像装置及び画像形成装置 |

| US11/584,891 US7738814B2 (en) | 2005-10-26 | 2006-10-23 | Development apparatus, image-forming apparatus and developing method using reverse polarity particles |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005310987A JP4951935B2 (ja) | 2005-10-26 | 2005-10-26 | 現像装置及び画像形成装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007121495A JP2007121495A (ja) | 2007-05-17 |

| JP4951935B2 true JP4951935B2 (ja) | 2012-06-13 |

Family

ID=37985521

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005310987A Expired - Fee Related JP4951935B2 (ja) | 2005-10-26 | 2005-10-26 | 現像装置及び画像形成装置 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US7738814B2 (ja) |

| JP (1) | JP4951935B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7734227B2 (en) * | 2005-09-16 | 2010-06-08 | Konica Minolta Business Technologies, Inc. | Developing device and image-forming apparatus using multiple-component developer |

| JP4951935B2 (ja) | 2005-10-26 | 2012-06-13 | コニカミノルタビジネステクノロジーズ株式会社 | 現像装置及び画像形成装置 |

| US20070212122A1 (en) * | 2006-03-06 | 2007-09-13 | Konica Minolta Business Technologies, Inc. | Development apparatus, image forming apparatus and development method |

| US7761040B2 (en) * | 2006-05-31 | 2010-07-20 | Konica Minolta Business Technologies, Inc. | Image forming apparatus having developer with opposite polarity particles |

| US7986892B2 (en) * | 2007-09-06 | 2011-07-26 | Konica Minolta Business Technologies, Inc. | Image forming apparatus having a controller for controlling a developer |

| JP5061800B2 (ja) * | 2007-09-06 | 2012-10-31 | コニカミノルタビジネステクノロジーズ株式会社 | 現像装置及び画像形成装置 |

| JP4561819B2 (ja) * | 2007-12-18 | 2010-10-13 | コニカミノルタビジネステクノロジーズ株式会社 | ハイブリッド現像用現像剤、ハイブリッド現像装置および画像形成装置 |

| JP7272475B2 (ja) * | 2018-03-13 | 2023-05-12 | 富士フイルムビジネスイノベーション株式会社 | 静電荷像現像用キャリア、静電荷像現像剤、プロセスカートリッジ、画像形成装置、及び画像形成方法 |

| JP7180084B2 (ja) * | 2018-03-13 | 2022-11-30 | 富士フイルムビジネスイノベーション株式会社 | 静電荷像現像用キャリア、静電荷像現像剤、プロセスカートリッジ、画像形成装置、及び画像形成方法 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59100471A (ja) | 1982-12-01 | 1984-06-09 | Fuji Xerox Co Ltd | 電子写真複写機用現像装置 |

| US4639115A (en) * | 1985-04-01 | 1987-01-27 | Xerox Corporation | Development apparatus with paper debris remover |

| JPH03290680A (ja) * | 1990-04-09 | 1991-12-20 | Brother Ind Ltd | 現像装置 |

| JPH0519554A (ja) | 1991-07-15 | 1993-01-29 | Brother Ind Ltd | プロセスユニツト |

| JPH06295123A (ja) | 1993-04-07 | 1994-10-21 | Fuji Xerox Co Ltd | 現像装置内トナーの粒度調整方法 |

| US5604573A (en) | 1993-11-05 | 1997-02-18 | Konica Corporation | Developing unit with a smoothing plate |

| US5391455A (en) * | 1993-11-22 | 1995-02-21 | Xerox Corporation | Pick-off roll for DAD development to preserve developer conductivity and reduce photoreceptor filming |

| US5506372A (en) * | 1993-11-30 | 1996-04-09 | Eastman Kodak Company | Development station having a particle removing device |

| EP0772097B1 (en) | 1995-10-31 | 2005-04-06 | Kyocera Corporation | Electrophotographic developing apparatus |

| JPH09185247A (ja) | 1995-10-31 | 1997-07-15 | Kyocera Corp | 電子写真現像装置 |

| JPH09288426A (ja) | 1996-04-22 | 1997-11-04 | Toshiba Corp | 画像形成装置 |

| JP2000298396A (ja) | 1999-04-15 | 2000-10-24 | Fuji Xerox Co Ltd | 現像装置 |

| JP2001083796A (ja) | 1999-09-13 | 2001-03-30 | Canon Inc | 現像装置、プロセスカートリッジおよび画像形成装置 |

| US6512909B2 (en) | 2000-08-03 | 2003-01-28 | Kyocera Corporation | Image forming process and apparatus and control method thereof |

| JP3606798B2 (ja) | 2000-09-29 | 2005-01-05 | 京セラ株式会社 | 画像形成装置の制御方法 |

| US6721516B2 (en) | 2001-01-19 | 2004-04-13 | Ricoh Company, Ltd. | Image forming apparatus |

| JP2003057882A (ja) | 2001-08-08 | 2003-02-28 | Ricoh Co Ltd | 現像装置、画像形成方法及び装置 |

| CN1236365C (zh) | 2001-12-28 | 2006-01-11 | 佳能株式会社 | 显影装置和成像设备 |

| JP2003215855A (ja) | 2002-01-24 | 2003-07-30 | Minolta Co Ltd | 二成分現像剤及びこれを用いた現像方法 |

| JP2003248343A (ja) * | 2002-02-25 | 2003-09-05 | Minolta Co Ltd | 二成分現像剤及びその二成分現像剤を用いた現像方法 |

| US7043181B2 (en) | 2003-04-04 | 2006-05-09 | Kyocera Mita Corporation | Developing apparatus and method for regulating an AC bias frequency to the developing roller |

| JP4349898B2 (ja) * | 2003-08-29 | 2009-10-21 | 京セラミタ株式会社 | 画像形成装置における現像装置とその現像装置の運転方法 |

| JP2005189708A (ja) | 2003-12-26 | 2005-07-14 | Kyocera Mita Corp | 画像形成装置における現像装置 |

| JP4561138B2 (ja) * | 2004-03-19 | 2010-10-13 | 富士ゼロックス株式会社 | 画像形成方法及び静電潜像現像用現像剤 |

| JP4951935B2 (ja) | 2005-10-26 | 2012-06-13 | コニカミノルタビジネステクノロジーズ株式会社 | 現像装置及び画像形成装置 |

-

2005

- 2005-10-26 JP JP2005310987A patent/JP4951935B2/ja not_active Expired - Fee Related

-

2006

- 2006-10-23 US US11/584,891 patent/US7738814B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US20070092306A1 (en) | 2007-04-26 |

| JP2007121495A (ja) | 2007-05-17 |

| US7738814B2 (en) | 2010-06-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4508197B2 (ja) | 現像装置および画像形成装置 | |

| JP4951935B2 (ja) | 現像装置及び画像形成装置 | |

| JP4899873B2 (ja) | 現像装置及び画像形成装置 | |

| JP4600531B2 (ja) | 現像装置および画像形成装置 | |

| JP5109297B2 (ja) | 現像装置および画像形成装置 | |

| JP5061800B2 (ja) | 現像装置及び画像形成装置 | |

| JP2007334007A (ja) | 現像装置及び画像形成装置 | |

| JP4946491B2 (ja) | 現像装置及び画像形成装置 | |

| JP5062012B2 (ja) | 現像装置、及び画像形成装置 | |

| JP2009223118A (ja) | 現像方法、現像装置及び画像形成装置 | |

| JP5115143B2 (ja) | 現像装置及び画像形成装置 | |

| JP2008224721A (ja) | 現像装置及び画像形成装置 | |

| JP2007322623A (ja) | 画像形成装置 | |

| JP4706442B2 (ja) | 現像装置及び画像形成装置 | |

| JP4935436B2 (ja) | 現像装置および画像形成装置 | |

| JP5176351B2 (ja) | 現像装置および画像形成装置 | |

| JP2008225356A (ja) | 現像装置および画像形成装置 | |

| JP2008225061A (ja) | 現像装置および画像形成装置 | |

| JP5115114B2 (ja) | 現像装置及び画像形成装置 | |

| JP2009175496A (ja) | 現像装置および画像形成装置 | |

| JP2009180851A (ja) | 現像装置および画像形成装置 | |

| JP2007327998A (ja) | 画像形成装置 | |

| JP5115296B2 (ja) | 現像装置、及び画像形成装置 | |

| JP5092859B2 (ja) | 現像装置、及び画像形成装置 | |

| JP2009109947A (ja) | 現像装置、及び画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080424 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101210 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101221 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110203 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20110225 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110419 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120214 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120227 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4951935 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150323 Year of fee payment: 3 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |